Similar presentations:

Mikrobiologicheskaya-porcha-zhira-i-slivochnogo-masla

1.

Микробиологическая порча

жира и

сливочного

масла

Анализ причин деградации, методов хранения и санитарногигиенических требований для пищевой промышленности

2.

Введение: Актуальностьпроблемы

Жиры и сливочное масло занимают значительную долю в производстве молочных

продуктов. Их микробиологическая порча приводит к экономическим потерям и

угрозе здоровью потребителей. Липиды подвергаются различным процессам

деградации: окислению, гидролизу и микробному разложению. Изучение причин

порчи и разработка эффективных способов хранения критически важны для

предприятий молочной промышленности. Данная презентация рассматривает

комплексный подход к решению проблем микробиологической безопасности

жировых продуктов.

3.

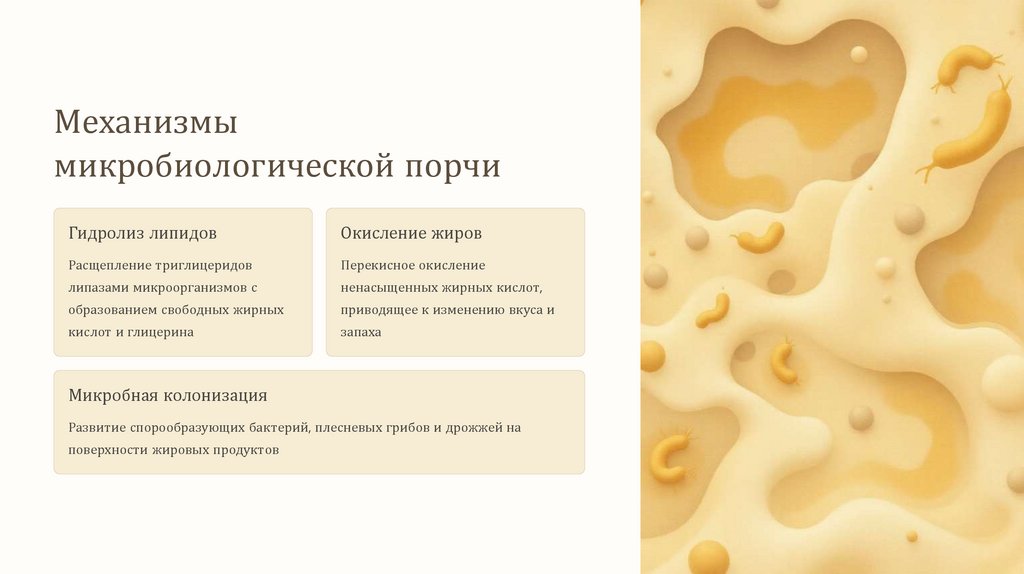

Механизмымикробиологической порчи

Гидролиз липидов

Окисление жиров

Расщепление триглицеридов

Перекисное окисление

липазами микроорганизмов с

ненасыщенных жирных кислот,

образованием свободных жирных

приводящее к изменению вкуса и

кислот и глицерина

запаха

Микробная колонизация

Развитие спорообразующих бактерий, плесневых грибов и дрожжей на

поверхности жировых продуктов

4.

Причины плесневения:микробиология и условия

Основные возбудители

плесневения

Критические условия для

развития

Влажность воздуха выше 75–80%

Температура 15–25 °C

Aspergillus niger и A. flavus —

наиболее агрессивные виды

Penicillium expansum и P.

crustosum

(оптимальный диапазон)

Cladosporium и Alternaria

Плохая циркуляция воздуха

(поверхностные загрязнения)

Наличие питательной среды

Mucor — при нарушении условий

хранения

(остатки молока)

5.

Прогоркание: химические и микробиологическиепричины

01

02

03

Окислительное прогоркание

Гидролитическое прогоркание

Вторичное окисление

Первичное окисление ненасыщенных жирных

Микробные липазы расщепляют

Глубокое окисление первичных продуктов

кислот при воздействии кислорода, света и

триглицериды, высвобождая короткоцепные

окисления с образованием

температурных колебаний. Образуются

жирные кислоты (масляная, капроновая). Эти

кислородсодержащих соединений, полимеров и

гидропероксиды, которые затем распадаются

вещества придают характерный острый запах и

потемнения продукта. Требует 3–6 месяцев

на альдегиды и кетоны с характерным

горьковатый вкус.

при 20 °C.

неприятным запахом.

6.

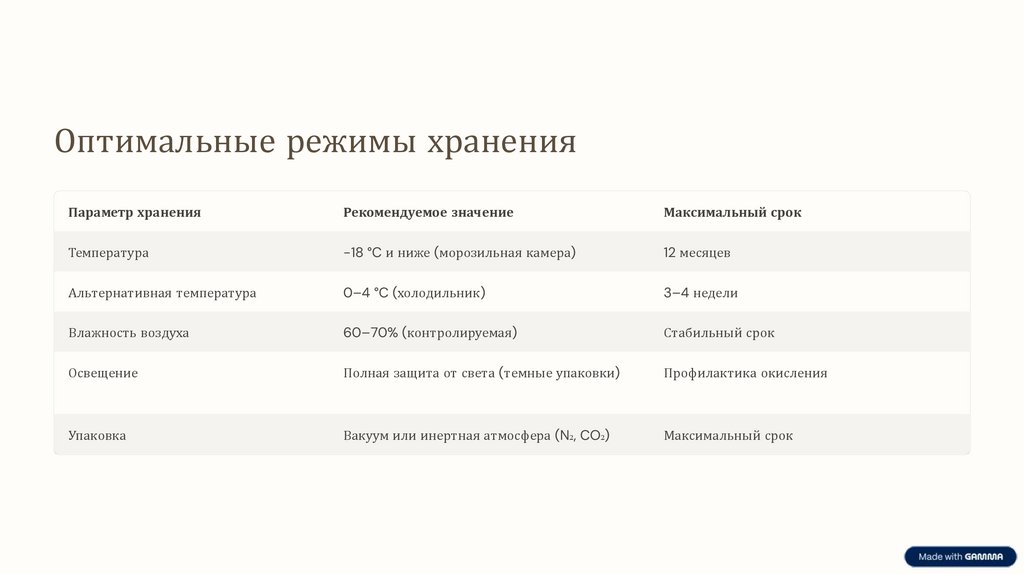

Оптимальные режимы храненияПараметр хранения

Рекомендуемое значение

Максимальный срок

Температура

−18 °C и ниже (морозильная камера)

12 месяцев

Альтернативная температура

0–4 °C (холодильник)

3–4 недели

Влажность воздуха

60–70% (контролируемая)

Стабильный срок

Освещение

Полная защита от света (темные упаковки)

Профилактика окисления

Упаковка

Вакуум или инертная атмосфера (N₂, CO₂)

Максимальный срок

7.

Санитарно-гигиеническиетребования

Гигиена оборудования

Контроль микрофлоры

Ежедневная санитизация

Мониторинг МАФАМ, патогенных

маслоделки, упаковочных машин,

микроорганизмов. Обязательные

контейнеров. Использование

тесты на Listeria, E. coli, Salmonella

моющих средств согласно ГОСТ

согласно СанПиН 3.2.3215-14.

52646, горячей воды (80–90 °C),

дезинфектантов.

Персонал и помещения

Обучение рабочих, использование специальной одежды, регулярные

медицинские осмотры. Покрытия стен и полов — гладкие, не пористые, легко

моющиеся.

8.

Система мониторинга иконтроля качества

1

Входной контроль сырья

Анализ молока на кислотность, микробиальную загрязненность, наличие

антибиотиков. Отбраковка партий, не соответствующих ГОСТ 31451-2020.

2

Текущий мониторинг производства

Контроль температурных режимов сепарирования (35–38 °C), сбивания

(12–18 °C), влажности воздуха в цехе. Регулярные микробиологические

посевы из различных точек.

3

Испытание готовой продукции

Анализ жира на кислотное число (не более 1.3 мг КОН/г), перекисное число,

органолептические показатели, микробиологическую безопасность перед

отправкой.

9.

Практические рекомендациидля производителей

Профилактические меры

Использование антиоксидантов

(витамин E, BHA, BHT) согласно

Документирование и

коррективные действия

регламенту ТР ТС 029/2012

Применение консервантов (сорбат

анализов

Модифицированная атмосфера

(азот, CO₂)

УВ-облучение упаковочных

Ускоренное охлаждение до −18 °C

за 2–3 часа

Изъятие подозрительной

продукции из оборота

Информирование надзорных

органов о дефектах

материалов

Система отслеживания партий

(трейсабилити)

калия 0.1%)

Ведение НАСПР и протоколов

Регулярные аудиты поставщиков

10.

Заключение: Интегрированный подходМикробиологический мониторинг

Контроль температуры

Холодная цепь −18 °C + влажность 60–70%

— основа сохранения качества

Регулярные анализы персонала,

оборудования, готовой продукции на

критические патогены

Упаковка и маркировка

Санитарно-гигиенический режим

Вакуум, защита от света, инертная

атмосфера, четкое указание сроков

годности

Строгое соблюдение ГОСТ, СанПиН,

внутренних стандартов предприятия

Микробиологическая безопасность жировых продуктов достигается только комплексным применением всех

перечисленных методов контроля и профилактики.

chemistry

chemistry