Similar presentations:

Конференция

1.

2. ЭКОНОМИЯ ТОПЛИВА И ТЕПЛОЭНЕРГИИ

3.

Значительная энергоёмкость металлургиитребует постоянной и целенаправленной

работы по рационализации использования

топливно-энергетических ресурсов. Эту работу

в отрасли проводят по следующим основным

направлениям: разработка и внедрение новых,

более экономичных энерготехнологических

агрегатов и процессов; замена и модернизация

устаревшего и неэкономичного

энергетического энерготехнологического

оборудования, централизация

энергоснабжения и совершенствование

топливно-энергетического баланса; внедрение

автоматизации и автоматизированных систем

управления; повышение уровня эксплуатации

технологического и энергетического

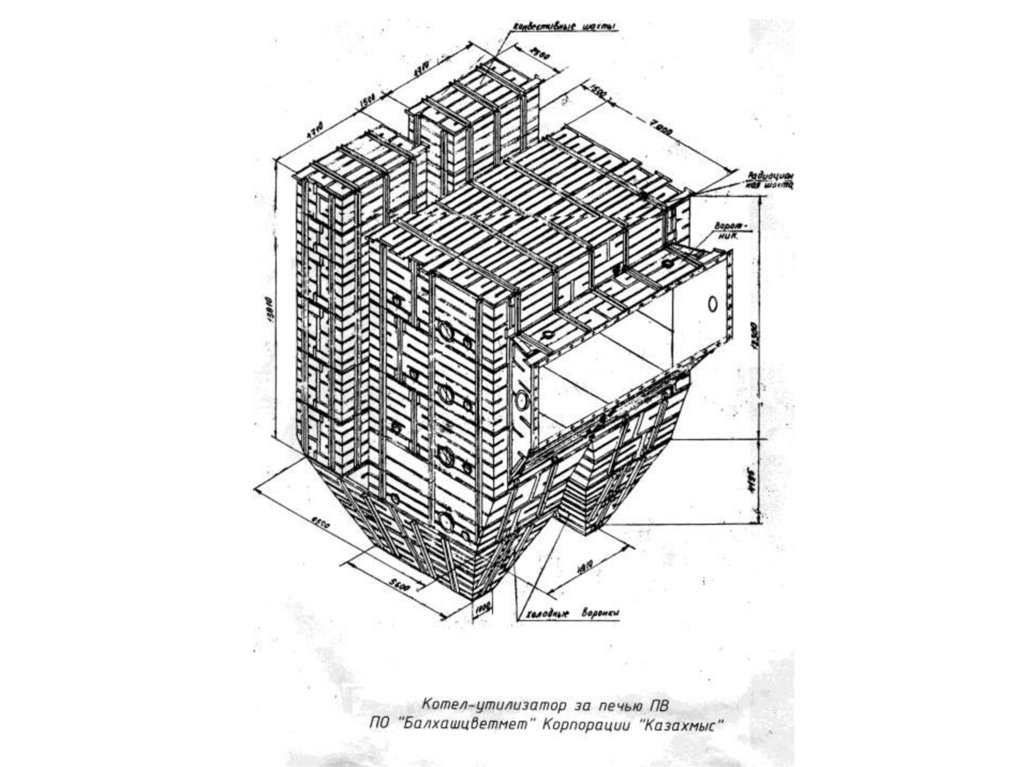

оборудования.

4.

В соответствии с этими направлениямиразрабатываются и реализуются

программы внедрения прогрессивных

энерготехнологических процессов,

модернизации и автоматизации

энергетического и

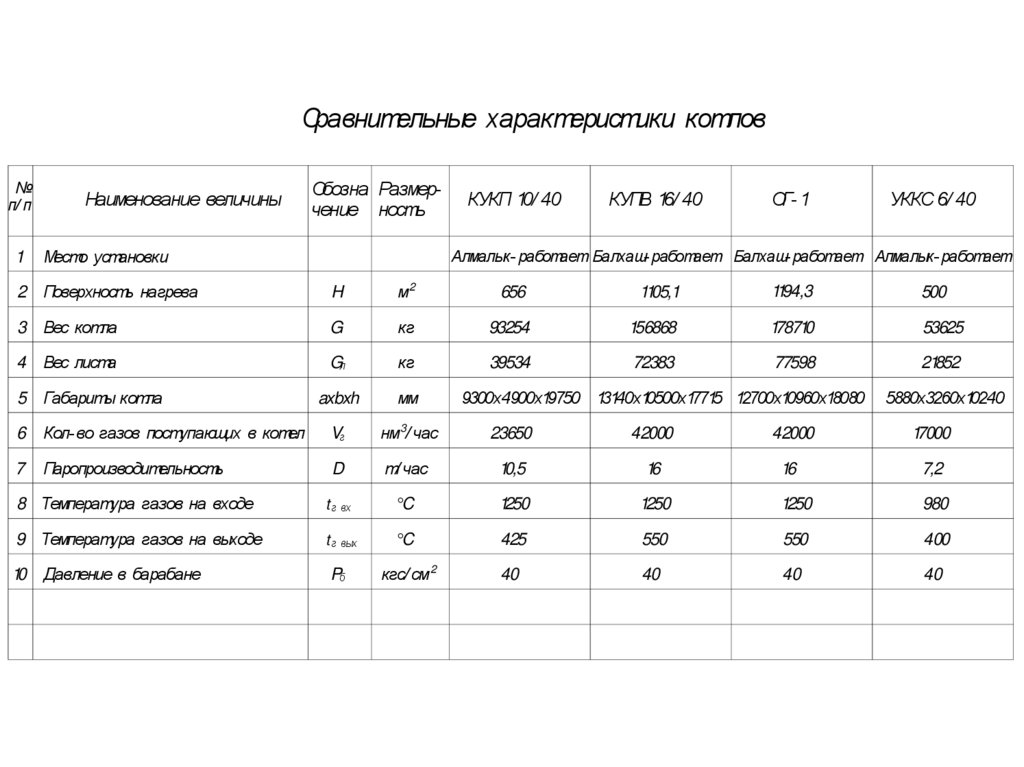

энерготехнологического оборудования,

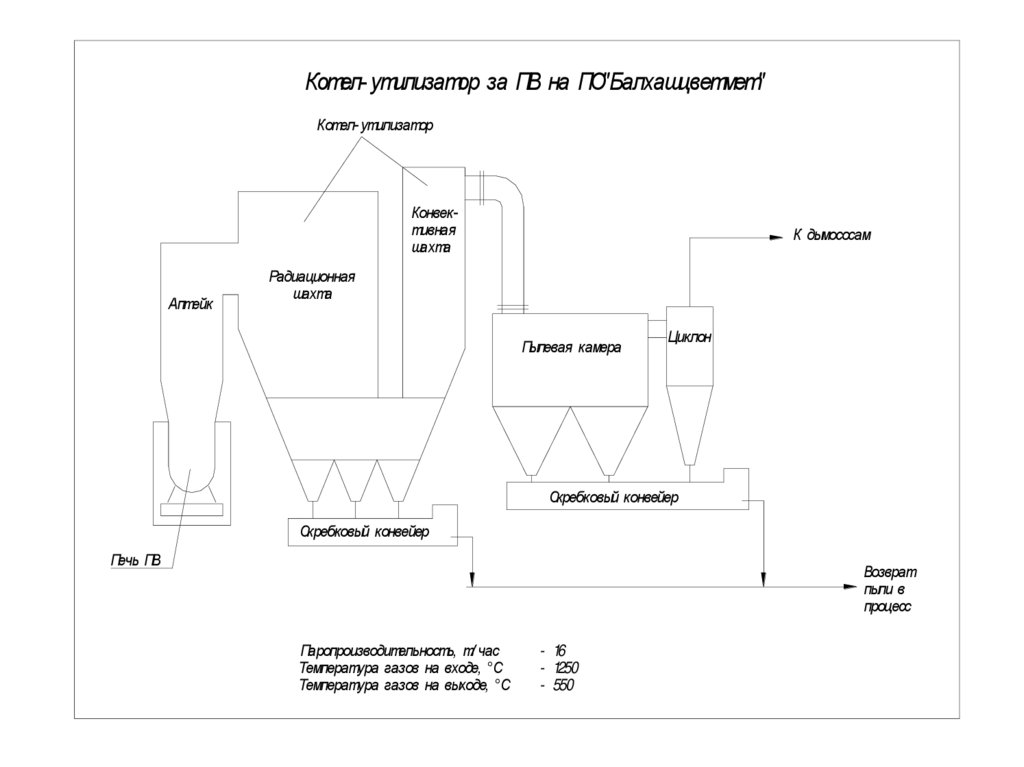

оптимизации энергобалансов и режимов

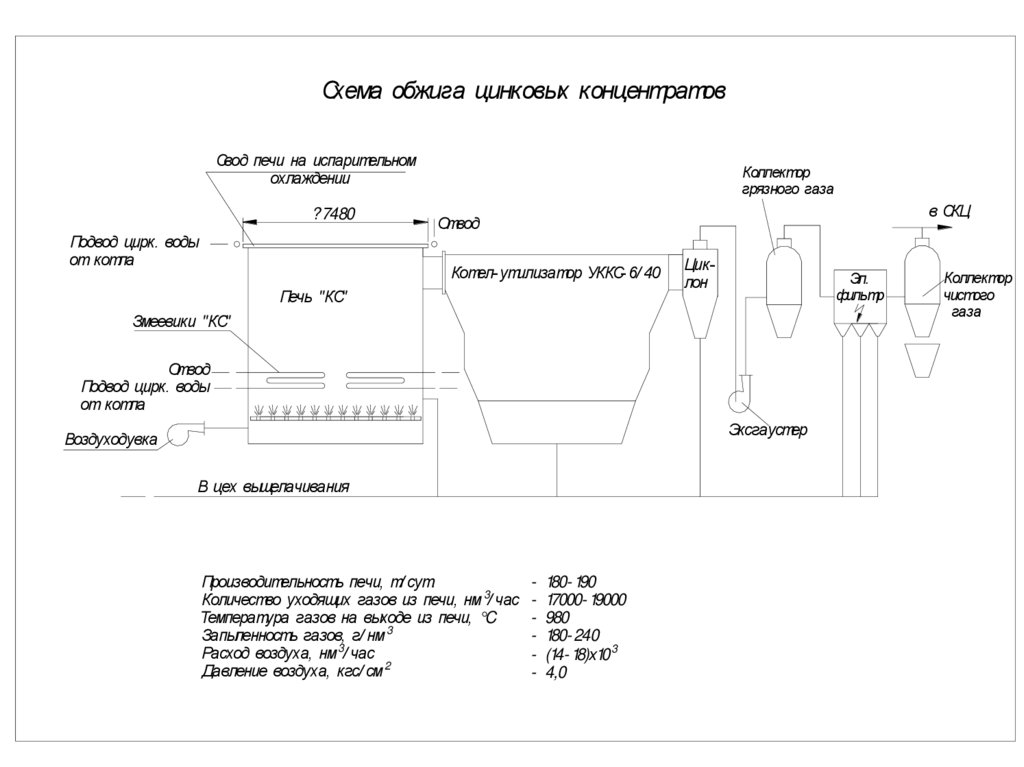

энергопотребления и использования

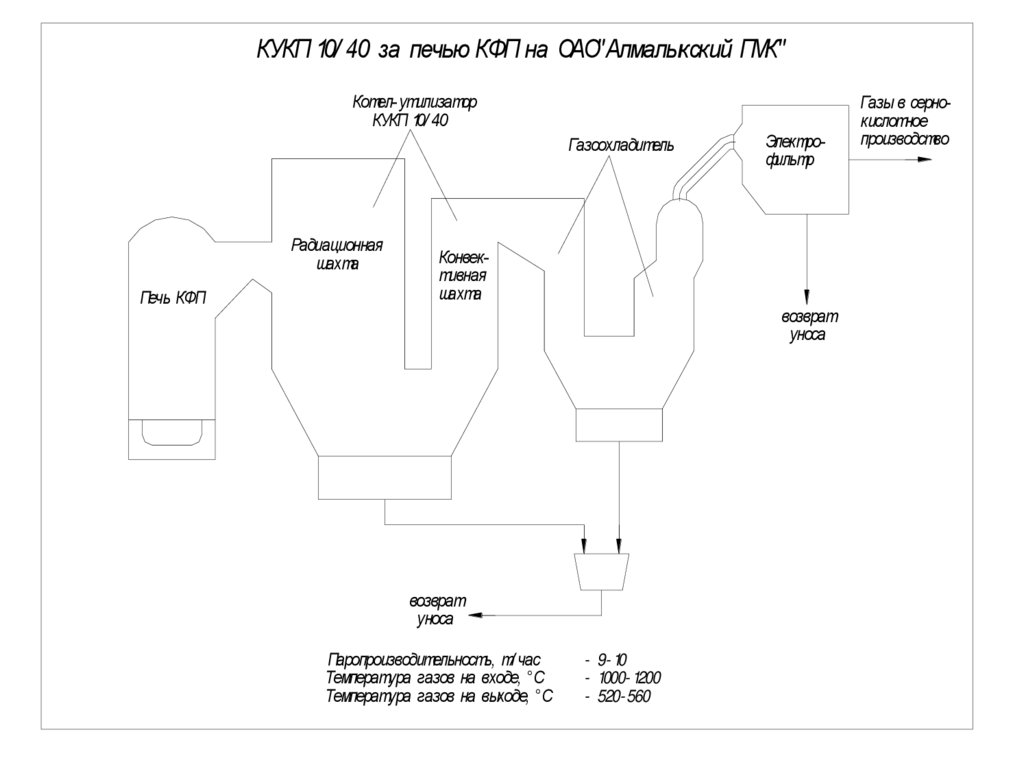

вторичных энергоресурсов.

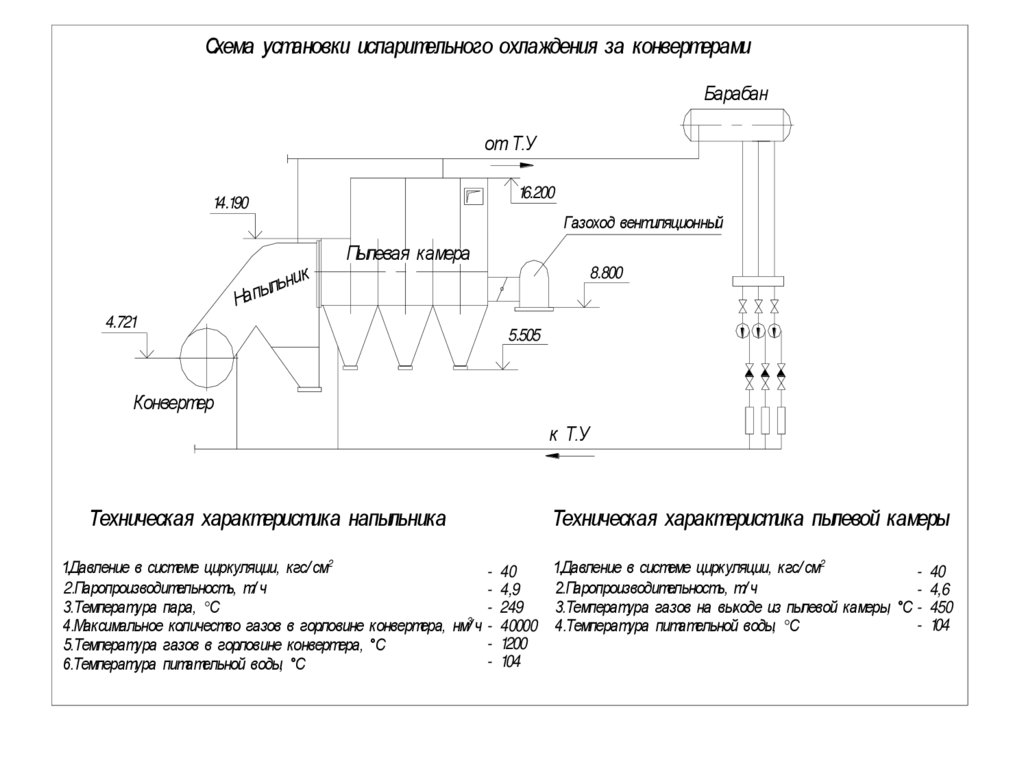

5.

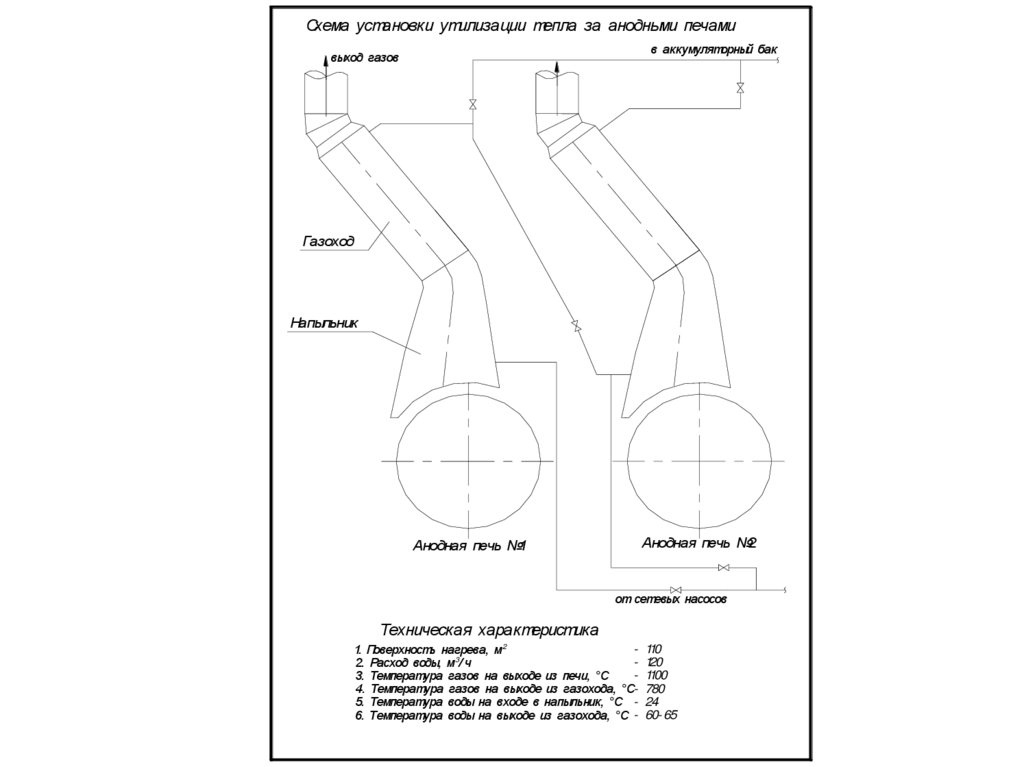

Анализ тепловых балансов основныхтехнологических агрегатов цветной

металлургии показывает, что коэффициент

полезного использования топлива в отрасли

по различным переделам и подотраслям

составляет 10 – 40 %. Так, в отражательных

печах медеплавильных заводов полезное

использование тепла составляет 15 – 30 %,

потери тепла с уходящими газами доходят до

65 %, а со шлаком теряется до 30 % тепла. В

шахтных печах полезное использование

тепла равно 16 – 20 %, потери тепла с

уходящими газами составляют ~ 40 %, со

шлаками теряется до 30 %, а с охлаждающей

водой > 12 %.

6.

Основные составляющие потерьтеплоэнергии в топливных

металлургических печах:

• потери тепла с уходящим газами;

• потери тепла через свод, стены и под

печи;

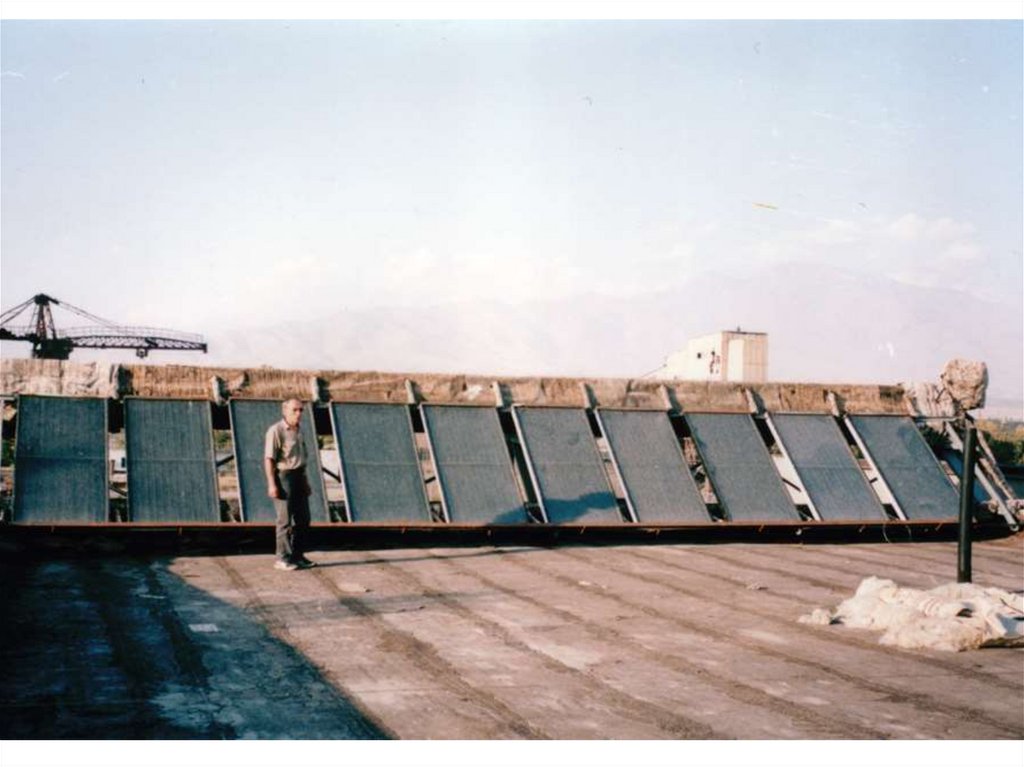

• потери тепла излучением через

открытые отверстия;

• потери тепла, уносимые водой,

охлаждающей отдельные узлы печи;

• потери тепла со шлаком.

7.

Тепловой режим работы итехническое состояние

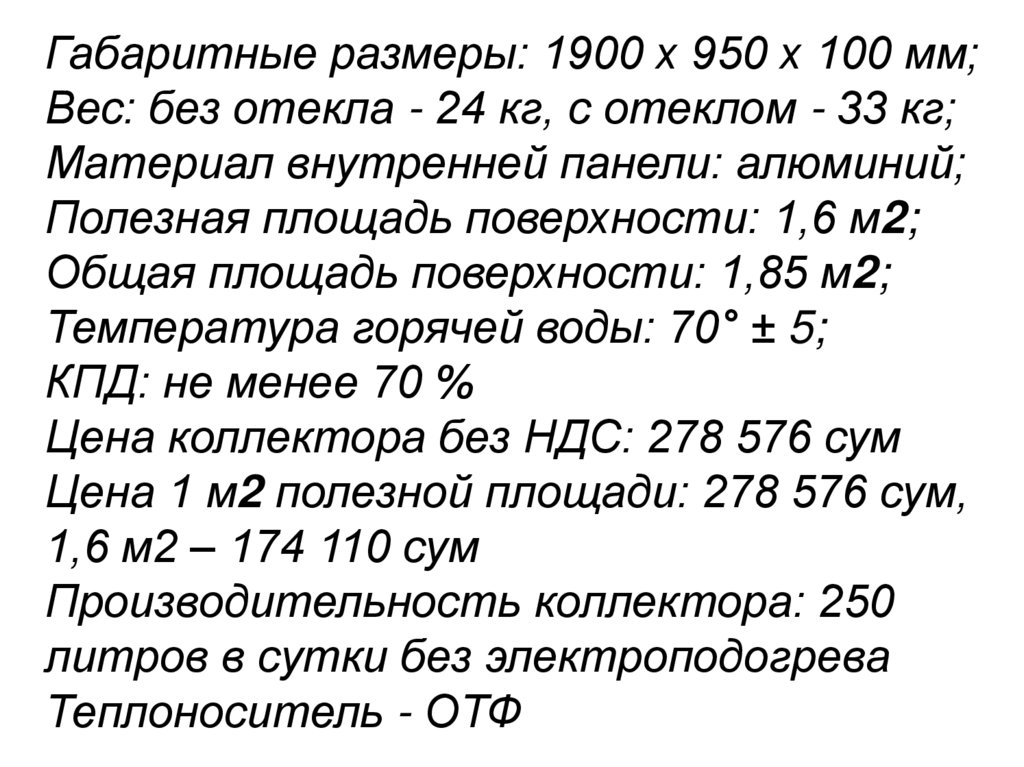

металлургических агрегатов – главные

факторы, определяющие величины

этих потерь и коэффициент полезного

использования топлива.

Нормативы возможной выработки тепла

благодаря вторичным энергетическим

ресурсам (ВЭР) в цветной металлургии

таковы:

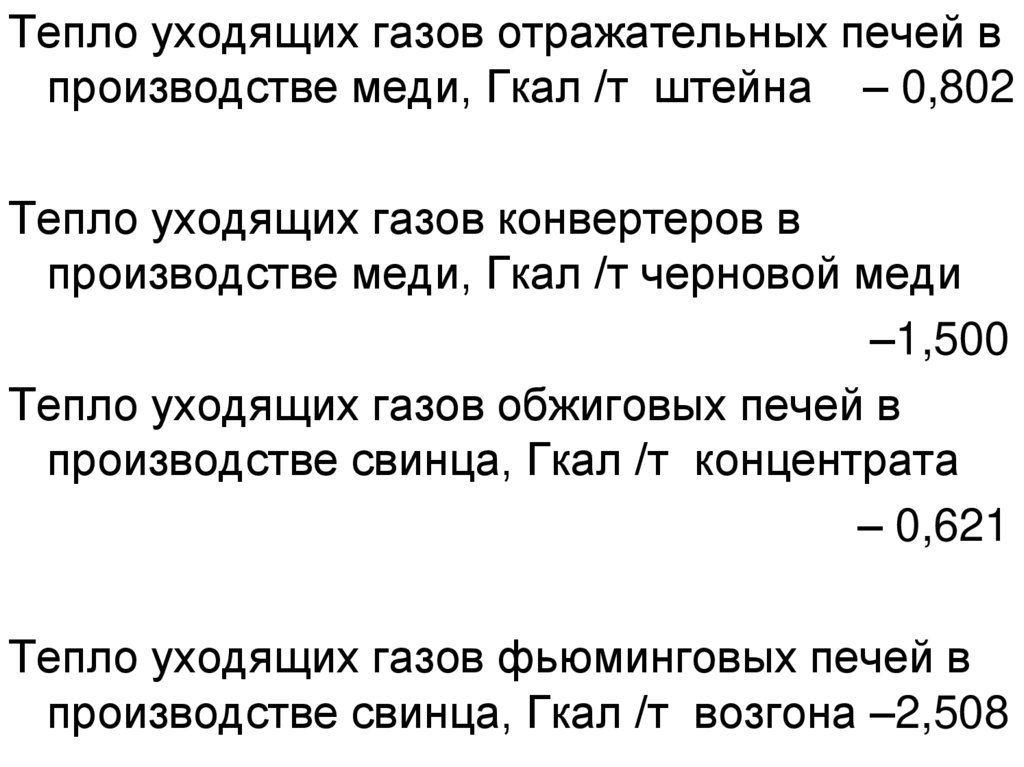

8.

Тепло уходящих газов отражательных печей впроизводстве меди, Гкал /т штейна – 0,802

Тепло уходящих газов конвертеров в

производстве меди, Гкал /т черновой меди

–1,500

Тепло уходящих газов обжиговых печей в

производстве свинца, Гкал /т концентрата

– 0,621

Тепло уходящих газов фьюминговых печей в

производстве свинца, Гкал /т возгона –2,508

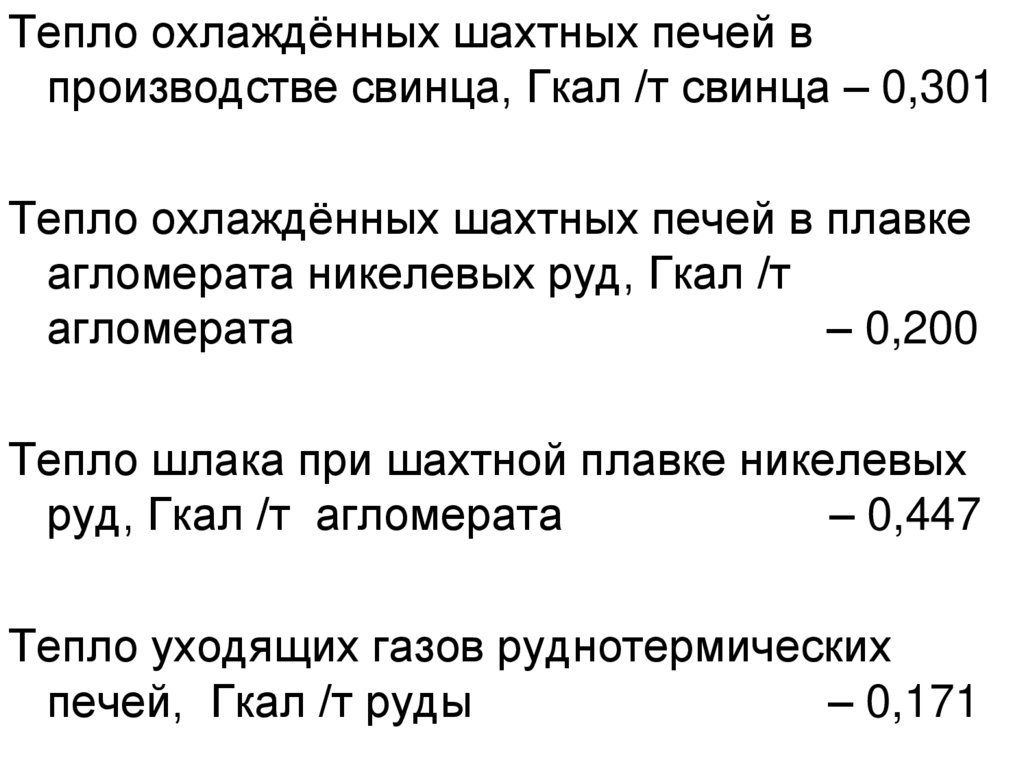

9.

Тепло охлаждённых шахтных печей впроизводстве свинца, Гкал /т свинца – 0,301

Тепло охлаждённых шахтных печей в плавке

агломерата никелевых руд, Гкал /т

агломерата

– 0,200

Тепло шлака при шахтной плавке никелевых

руд, Гкал /т агломерата

– 0,447

Тепло уходящих газов руднотермических

печей, Гкал /т руды

– 0,171

10.

Цветная металлургия – одна из самых энергоёмкихотраслей. Около 30 % основных фондов

металлургических переделов занимает

энергооборудование. При этом более 60 %

энергоресурсов расходуется непосредственно на

технологические нужды.

Наряду с такими совершенными технологическими

процессами, как кислородно-взвешенная плавка, в

которых энергозатраты почти оптимальные,

применяются и традиционные технологические

схемы (плавка шихты в отражательных, шахтных и

электрических печах) с расходом энергоресурсов,

в полтора-два раза превышающим расход при

автогенных процессах, и с низким КПД

металлургических агрегатов (15 – 35 %).

11.

Экономия топливно-энергетических ресурсов и ихрациональное использование может

осуществляться в направлении

усовершенствования существующих процессов и

металлургических агрегатов с более широким

применением электрической энергии, кислорода и

подогретого дутья, повышения единичной

мощности оборудования, а также в создании и

применении новых технологических процессов и

аппаратов, широко использующих тепло

экзотермических реакций.

По приведённым выше данным можно судить об

абсолютных и относительных непроизводительных

затратах топлива, которые могут быть устранены.

Основной резерв экономии топлива на этих

предприятиях – повышение КПД технологических

топливоиспользующих агрегатов с использованием

вторичных энергоресурсов.

12.

В целях использования тепла уходящих газовметаллургические агрегаты оснащают

котлами-утилизаторами. Для исключения

потерь тепла, уносимых водой, отдельные

узлы печей переводят на испарительное

охлаждение.

Котлы-утилизаторы (КУ), устанавливаемые за

печами цветной металлургии, имеют

теплотехническое и технологическое

назначение.

13.

Газы печей цветной металлургии в большинствепеределов подлежат дальнейшему

технологическому использованию. Для этого

охлаждение газов в КУ должно производиться до

заданной температуры, обеспечивающей

надёжную работу устанавливаемых за КУ

газоочистных устройств. При этом в целях

обеспечения наиболее полного технологического

использования компонентов газовой фазы,

снижения стоимости газоочистных устройств и

эксплуатационных расходов охлаждение газов по

тракту КУ должно обеспечиваться с

минимальными подсосами воздуха и без остановок

котла на чистку в течение всей работы

металлургической печи.

14.

При хорошей работе КУ происходит наиболееполное использование физического тепла

газов для выработки пара и подогретого

воздуха.

Выбор типа и проект установки КУ необходимо

производить с учётом физико-химических

свойств отходящих газов конкретного

пирометаллургического передела. При этом

пар от котлов-утилизаторов может быть

использован на энергетические и

технологические нужды, что позволит

снизить до минимума расход натурального

топлива на выработку пара.

15.

Акционерное общество"Средазцветметэнерго", в прошлом

производственное объединение по

проектированию, наладке и модернизации

энергетического оборудования

"Средазэнергоцветмет" Минцветмета СССР,

более 50 лет производит работы по

созданию, внедрению, ремонту и

модернизации котлов-газоохладителей

(установок очистки и охлаждения отходящих

газов) предприятий цветной металлургии.

16.

Первый котел-утилизатор был изготовлен и пущен вэксплуатацию за агрегатом кислородно-факельной

плавки Алмалыкского Горно-металлургического

комбината уже в 1968 году и после ряда

модернизаций в семидесятых годах было найдено

удачное проектное решение конструкции котла из

блоков поверхностей нагрева типа "лист-труба" с

гладкой поверхностью газохода со стороны

газового потока и рессорной свободной подвеской

охладителя на автономных несущих конструкциях,

без жёсткой увязки с металлургической печью.

Такая конструкция позволила свести до минимума

зарастание поверхностей газохода пылевыносом,

упростила их очистку в процессе эксплуатации и

защитила испарительные трубы от

непосредственного контакта с агрессивными

сернокислотными отходящими газами и

абразивного их износа пылевыбросом. Газы и

пыль в котле газоохладителя охлаждается от ~

1250 до ~ 400 °С.

17.

В дальнейшем газы используются в сернокислотномпроизводстве, пыль и наросты осаждаются в

охлаждаемой "холодной воронке", также

конструктивно оформленной из блоков "листтруба" и после эвакуации из неё и дробления

используются в производстве.

К настоящему времени конструкция котлагазоохладителя отработана, не имеет проблем в

производстве блоков поверхностей нагрева,

отдельные элементы конструкции нормализованы

и запатентованы. Работы его не вызывает

сомнений в эксплуатации.

Сегодня – это не имеющий аналогов агрегат

котельного типа, устойчиво работающий на

высокозапылённых газов автогенной плавки с

содержанием диоксида серы в пределах 65 – 75 %.

18.

Надёжная рабочая компания котлагазоохладителя составляет 7 ÷ 8 лет. Срококупаемости, в зависимости от

интенсивности его использования, от 0,5 до

2,5 лет.

Испытанная конструкция его элементов и

сборочных единиц, позволила разработать,

изготовить и оснастить практически все

пирометаллургические агрегаты на АО

"Алмалыкский ГМК".

Газоохладители работают за конверторами и

анодными печами медеплавильного завода,

печами "кипящего слоя" цинкового завода.

19.

В 2017 г. Спроектирован и установлен котёлутилизатор за плавкой в жидкой ванне,установленный вместо низкоэффективной

отражательной печи.

Опыт использования таких установок на АО

"Алмалыкский ГМК" и их характеристики

позволили АО "Средазцветметэнерго" выйти

с предложениями о создании котловутилизаторов подобного типа на экспортные

поставки.

20.

В 2002 году совместно с германской фирмой GRPбыл выигран тендер у ряда ведущих фирм России

и дальнего зарубежья на разработку и поставку

охладителя газов за печью жидкой ванны (печью

Ванюкова) на Балхашском медьзаводе корпорации

"Казахмыс". В небывало короткие сроки, всего за 6

месяцев, был спроектирован, изготовлен и

поставлен на оригинальный двухпоточный

охладитель газов с охлаждением от 1250 до 550

°С и паропроизводительностью 20 т/ч давлением

40 атм, с габаритами 13х11х18м.

В настоящее время котёл находится в эксплуатации,

работает устойчиво, выдерживая все проектные

параметры.

21.

Простота, надёжность, сравнительнаядешевизна и возможность проектирования и

поставки агрегатов в короткие сроки привели

к переговорам и заключению договора о

проектировании и изготовлении 2-го

охладителя газов за ПЖВ-2, вводимой

вместо отражательной печи, что позволило

резко улучшить экологическую среду в

районе озера Балхаш. В 2003 году агрегат

был запущен и работает до настоящего

времени без остановок.

22.

Учитывая ценность этих газоохладителей нетолько в получении дешевого тепла в

качестве вторичных энергоресурсов, а в

большей степени в очистке газов и защите

экологии, воздушного бассейна и

прилегающих территорий от вредных

выбросов, необходимость внедрения

подобных агрегатов сомнений не вызывает.

В настоящее время согласно техзаданию АПО

"Узметкомбинат" проведено техникоэкономическое обоснование и выдано

предпроектное решение по утилизационной

установке использования тепла отходящих

газов дуговой сталеплавильной печи ДСП100.

23.

Внедрение данной установки позволит :1. Вырабатывать тепловую энергию в виде

пара или горячей воды в количестве до

28000 Гкал/год без затрат топлива ;

2. Сократить количество запылённых газов

перед газоочисткой с 400 тыс. м3/ч до 120 ÷

130 тыс. м3/ч с экономией электроэнергии за

счёт разгрузки дымососов до 3,5 млн.

квт.час в год;

24.

3. Снизить расход оборотной воды для охлажденияна 1000 м3/ч и расход электроэнергии на привод

перекачивающих насосов до 1,17 млн.кВт-ч/год ;

4. Снижение расхода запылённых технологических

дымовых газов и улавливание части пылеуноса в

теплоутилизационной установке разгрузит

существующую систему газоочистки и в конечном

итоге улучшит экологическую обстановку в зоне

расположения предприятия.

5. Затраты на внедрение теплоутилизационной

установки составят от 350 до 600 тыс.долл.США

и окупятся в течение 0,5 года за счёт экономии,

указанной в пп. 1-3 данного раздела.

25.

Наряду с этим согласно переговоров с корпорацией"Казахмыс" сейчас проектируется с поставкой в 2018 году

четыре утилизационные установки за конвертерами

медеплавильного завода.

Многолетний опыт внедрения утилизационных установок

показывает, что освоение вторичных энергоресурсов

проходит эффективно там, где вся работа от проекта до

внедрения проводится одной организацией, в связи с

резким повышением ответственности специализированных

подразделений за сроки и эффективность работы

теплоутилизационных установок. Вторым немаловажным, а

порой определяющим является человеческий фактор. Не

секрет, что процесс создания и эксплуатации утилизаторов

зачастую тормозит выпуск основной продукции и только

активная позиция первых лиц Алмалыкского горнометаллургического комбината, АПО "Узметкомбината" и их

непосредственное участие позволило добиться

положительных результатов в этом направлении.

26.

На мой взгляд для поощрения такихруководителей необходимо в Республике

создать систему морального и

материального стимулирования из

независимых источников.

Также на мой взгляд массовому внедрению

утилизационных агрегатов препятствует

отсутствие целевого их финансирования

(льготного кредитования), так как порой

окупаемость агрегатов превышает срок

более 5 лет, а средства предприятия в связи

с их ограниченностью в первую очередь

направляются на реконструкцию и

модернизацию технологических агрегатов.

27.

Сравнительные характеристики котлов№

п/ п

1

Наименование величины

Обозна Размерчение ность

Место установки

КУКП 10/ 40

КУПВ 16/ 40

ОГ- 1

УККС 6/ 40

Алмалык- работает Балхаш- работает Балхаш- работает Алмалык- работает

2 Поверхность нагрева

H

м2

656

1105,1

1194,3

500

3 Вес котла

G

кг

93254

156868

178710

53625

Вес листа

Gл

кг

39534

72383

77598

21852

5 Габариты котла

axbxh

мм

4

9300х4900х19750 13140х10500х17715 12700х10960х18080

5880х3260х10240

6

Кол- во газов поступающих в котел

Vг

нм3/ час

23650

42000

42000

17000

7

Паропроизводительность

D

т/ час

10,5

16

16

7,2

8 Температура газов на входе

t г вх

°C

1250

1250

1250

980

9 Температура газов на выходе

t г вых

°C

425

550

550

400

10 Давление в барабане

Pб

кгс/ см 2

40

40

40

40

28.

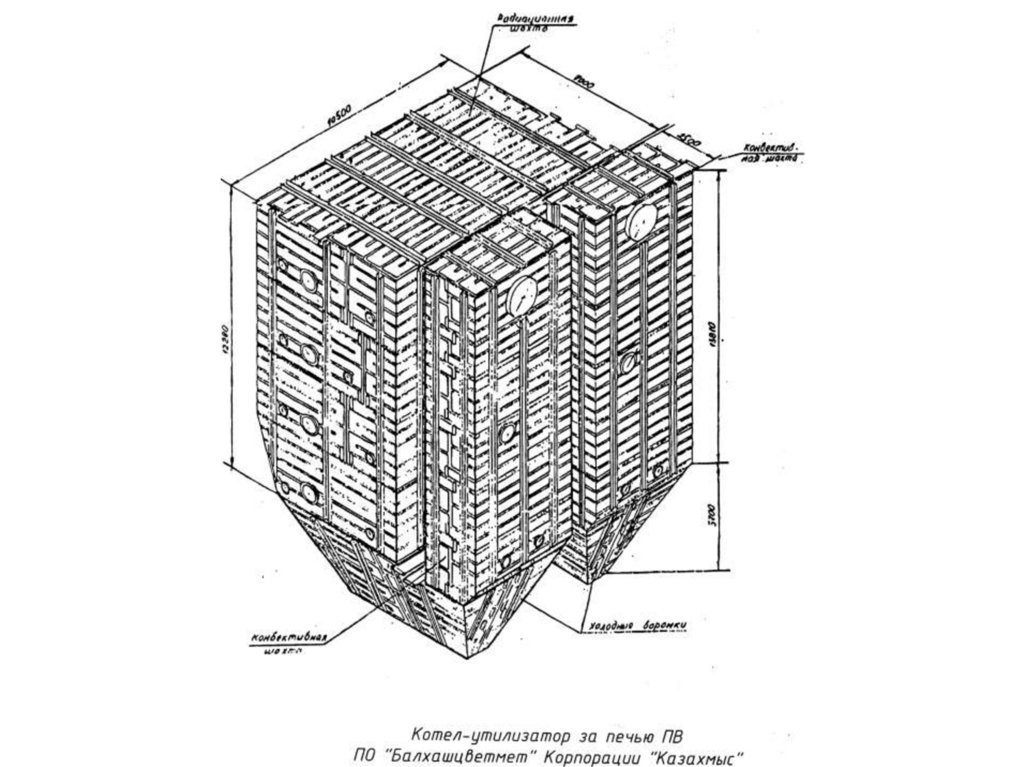

Котел- утилизатор за ПВ на ПО"Балхашцветмет"Котел- утилизатор

Конвективная

шахта

Аптейк

К дымососам

Радиационная

шахта

Пылевая камера

Циклон

Скребковый конвейер

Скребковый конвейер

Печь ПВ

Возврат

пыли в

процесс

Паропроизводительность, т/ час

Температура газов на входе, °С

Температура газов на выходе, °С

- 16

- 1250

- 550

29.

Схема обжига цинковых концентратовСвод печи на испарительном

охлаждении

?7480

Подвод цирк. воды

от котла

Коллектор

грязного газа

в СКЦ

Отвод

Котел- утилизатор УККС- 6/ 40

Печь "КС"

Циклон

Эл.

фильтр

Змеевики "КС"

Отвод

Подвод цирк. воды

от котла

Эксгаустер

Воздуходувка

В цех выщелачивания

Производительность печи, т/ сут.

- 180- 190

Количество уходящих газов из печи, нм 3/ час - 17000- 19000

Температура газов на выходе из печи, °C

- 980

Запыленность газов, г/ нм 3

- 180- 240

Расход воздуха, нм 3/ час

- (14- 18)x10 3

2

Давление воздуха, кгс/ см

- 4,0

Коллектор

чистого

газа

30.

КУКП 10/ 40 за печью КФП на ОАО"Алмалыкский ГМК"Котел- утилизатор

КУКП 10/ 40

Газоохладитель

Радиационная

шахта

Печь КФП

Электрофильтр

Конвективная

шахта

возврат

уноса

возврат

уноса

Паропроизводительность, т/ час

Температура газов на входе, °С

Температура газов на выходе, °С

- 9- 10

- 1000- 1200

- 520- 560

Газы в сернокислотное

производство

31.

Схема установки испарительного охлаждения за конвертерамиБарабан

от Т.У

16.200

14.190

Газоход вентиляционный

ьник

л

ы

п

На

Пылевая камера

4.721

8.800

5.505

Конвертер

к Т.У

Техническая характеристика напыльника

Техническая характеристика пылевой камеры

1.Давление в системе циркуляции, кгс/ см2

1.Давление в системе циркуляции, кгс/ см2

- 40

- 40

2.Паропроизводительность, т/ ч

2.Паропроизводительность, т/ ч

- 4,9

- 4,6

3.Температура пара, °С

3.Температура газов на выходе из пылевой камеры, °С - 450

- 249

- 104

4.Максимальное количество газов в горловине конвертера, нм/3 ч - 40000 4.Температура питательной воды, °С

1

200

5.Температура газов в горловине конвертера, °С

- 104

6.Температура питательной воды, °С

32.

Схема установки утилизации тепла за анодными печамив аккумуляторный бак

выход газов

Газоход

Напыльник

Анодная печь №1

Анодная печь №2

от сетевых насосов

Техническая характеристика

- 110

1. Поверхность нагрева, м2

- 120

2. Расход воды, м3/ ч

- 1100

3. Температура газов на выходе из печи, °С

4. Температура газов на выходе из газохода, °С- 780

5. Температура воды на входе в напыльник, °С - 24

6. Температура воды на выходе из газохода, °С - 60- 65

33.

34.

35.

36.

37.

38.

39.

40.

41.

42.

43.

44.

Thermal-TecКерамический

тепловой

изолятор

45.

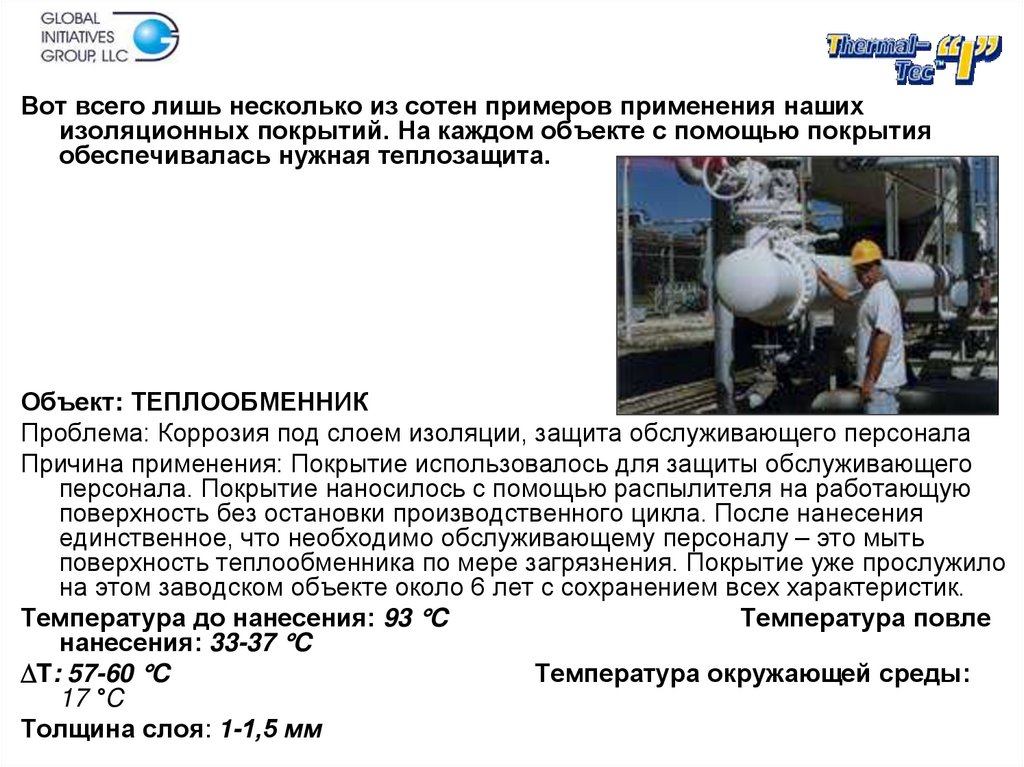

Вот всего лишь несколько из сотен примеров применения нашихизоляционных покрытий. На каждом объекте с помощью покрытия

обеспечивалась нужная теплозащита.

Объект: ТЕПЛООБМЕННИК

Проблема: Коррозия под слоем изоляции, защита обслуживающего персонала

Причина применения: Покрытие использовалось для защиты обслуживающего

персонала. Покрытие наносилось с помощью распылителя на работающую

поверхность без остановки производственного цикла. После нанесения

единственное, что необходимо обслуживающему персоналу – это мыть

поверхность теплообменника по мере загрязнения. Покрытие уже прослужило

на этом заводском объекте около 6 лет с сохранением всех характеристик.

Температура до нанесения: 93 C

Температура повле

нанесения: 33-37 C

T: 57-60 C

Температура окружающей среды:

17 °C

Толщина слоя: 1-1,5 мм

46.

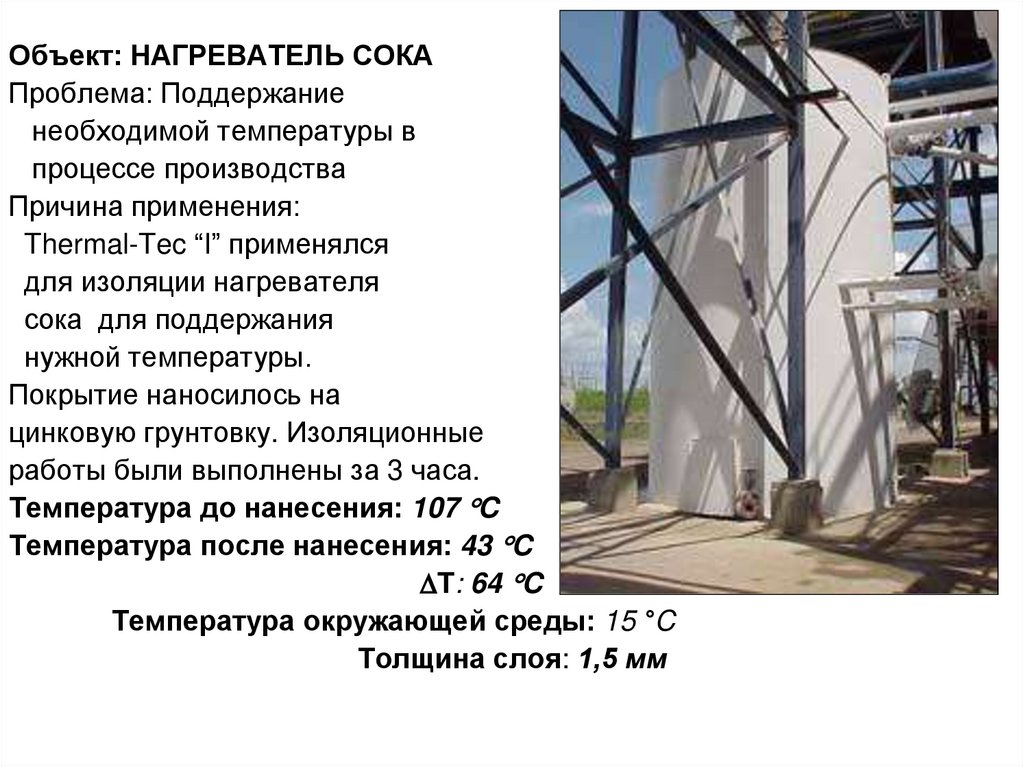

Объект: НАГРЕВАТЕЛЬ СОКАПроблема: Поддержание

необходимой температуры в

процессе производства

Причина применения:

Thermal-Tec “I” применялся

для изоляции нагревателя

сока для поддержания

нужной температуры.

Покрытие наносилось на

цинковую грунтовку. Изоляционные

работы были выполнены за 3 часа.

Температура до нанесения: 107 C

Температура после нанесения: 43 C

T: 64 C

Температура окружающей среды: 15 °C

Толщина слоя: 1,5 мм

47.

Объект: ДИФФУЗИОННЫЙ АППАРАТПроблема: Сохранение

температуры в холодную

погоду, защита поверхности

Причина применения:

Диффузионный аппарат

работает при постоянной

температуре 88 °С. Было

решено, что поверхность

необходимо изолировать в

целях сохранения температуры

в холодную погоду, а также для

защиты обслуживающего персонала

Температура до нанесения: 87 C

Температура после нанесения: 43 C

T: 44 C

Температура окружающей среды: 26 °C

Толщина слоя: 1,5 мм

48.

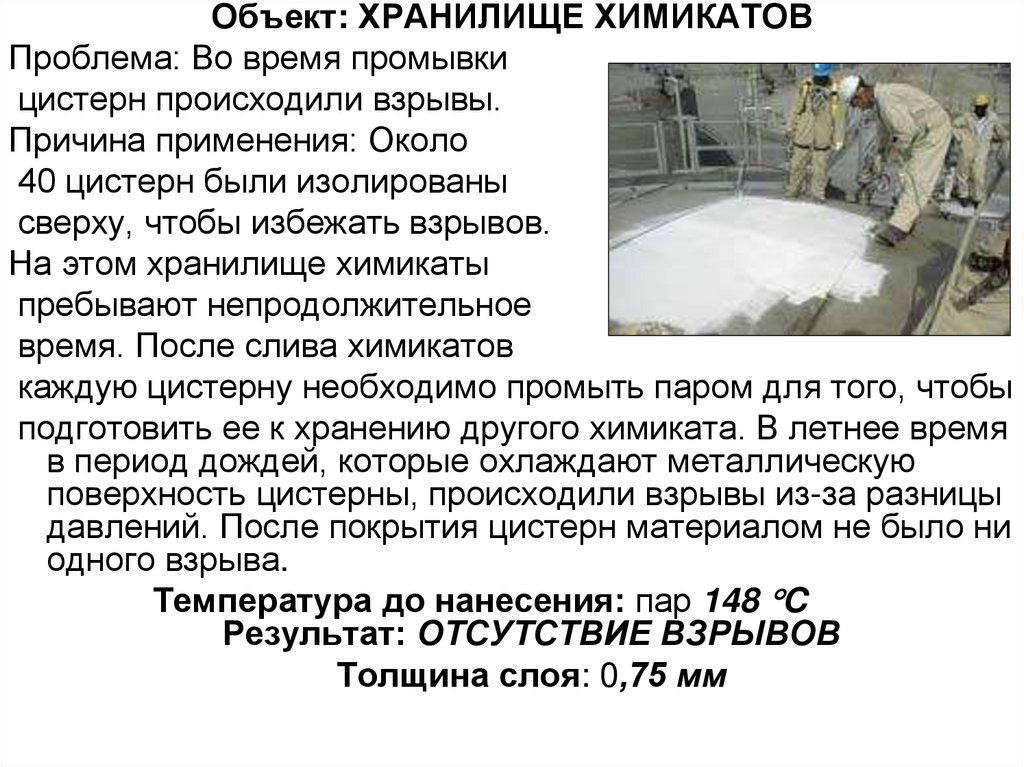

Объект: ХРАНИЛИЩЕ ХИМИКАТОВПроблема: Во время промывки

цистерн происходили взрывы.

Причина применения: Около

40 цистерн были изолированы

сверху, чтобы избежать взрывов.

На этом хранилище химикаты

пребывают непродолжительное

время. После слива химикатов

каждую цистерну необходимо промыть паром для того, чтобы

подготовить ее к хранению другого химиката. В летнее время

в период дождей, которые охлаждают металлическую

поверхность цистерны, происходили взрывы из-за разницы

давлений. После покрытия цистерн материалом не было ни

одного взрыва.

Температура до нанесения: пар 148 C

Результат: ОТСУТСТВИЕ ВЗРЫВОВ

Толщина слоя: 0,75 мм

49.

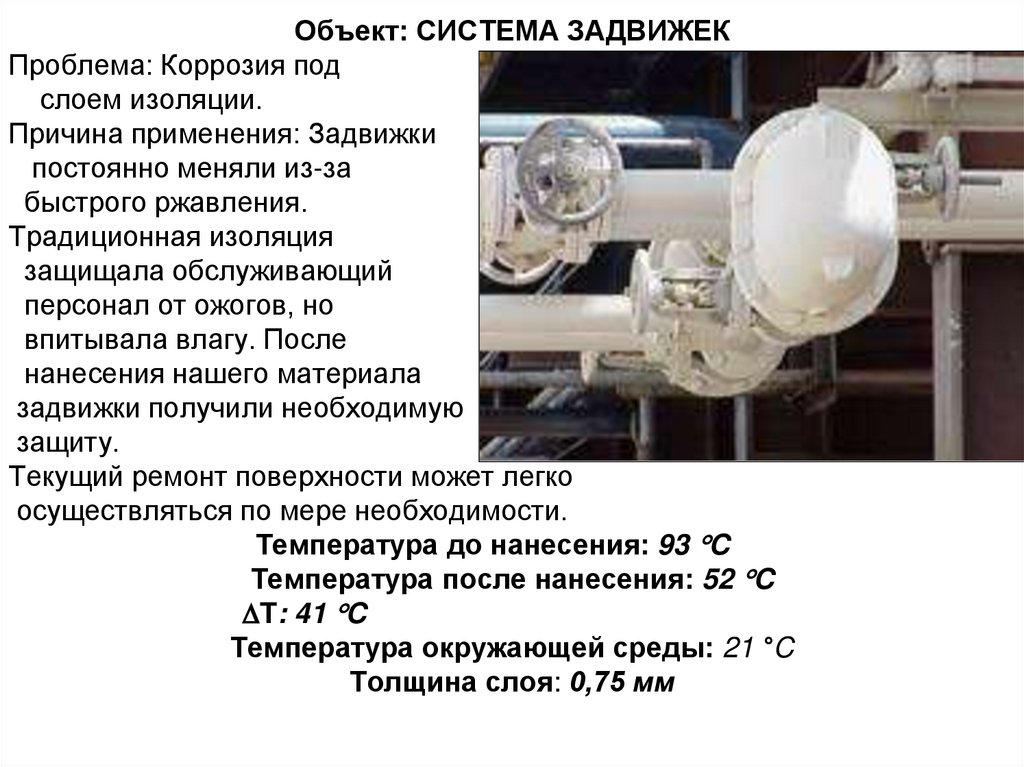

Объект: СИСТЕМА ЗАДВИЖЕКПроблема: Коррозия под

слоем изоляции.

Причина применения: Задвижки

постоянно меняли из-за

быстрого ржавления.

Традиционная изоляция

защищала обслуживающий

персонал от ожогов, но

впитывала влагу. После

нанесения нашего материала

задвижки получили необходимую

защиту.

Текущий ремонт поверхности может легко

осуществляться по мере необходимости.

Температура до нанесения: 93 C

Температура после нанесения: 52 C

T: 41 C

Температура окружающей среды: 21 °C

Толщина слоя: 0,75 мм

50.

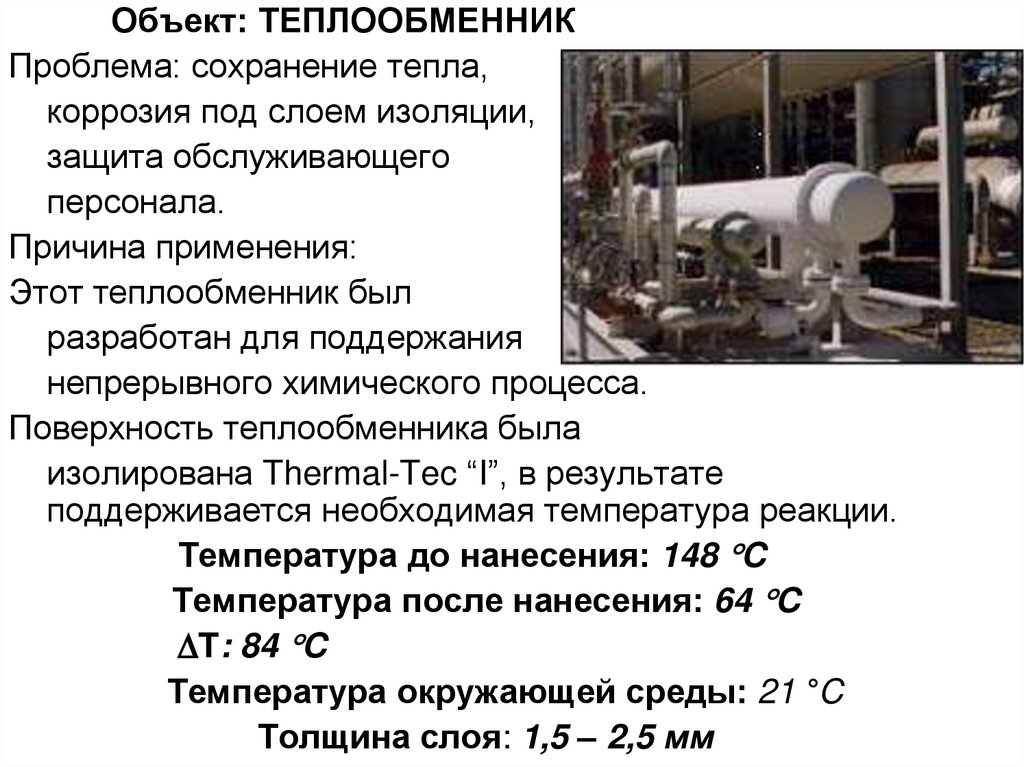

Объект: ТЕПЛООБМЕННИКПроблема: сохранение тепла,

коррозия под слоем изоляции,

защита обслуживающего

персонала.

Причина применения:

Этот теплообменник был

разработан для поддержания

непрерывного химического процесса.

Поверхность теплообменника была

изолирована Thermal-Tec “I”, в результате

поддерживается необходимая температура реакции.

Температура до нанесения: 148 C

Температура после нанесения: 64 C

T: 84 C

Температура окружающей среды: 21 °C

Толщина слоя: 1,5 – 2,5 мм

51.

Выше приведены лишь некоторые примерыприменения покрытия, которые были

задокументированы. У нас есть множество

других примеров использования материала

в промышленности, информация

предоставляется по запросу.

52.

Установка солнечного горячеговодоснабжения

двухконтурная УСГВД-1 -100/200

ТУ TSh 64-01108303-001:2003

УСГВД-1 -100/200 двухконтурная

гелиоустановка, предназначена для нагрева

воды, используя солнечную энергию,

применяется для горячего снабжения

жилых, общественных и производственных

зданий.

53.

54.

Является установкой круглогодичногоиспользования,

имеет

дублирующую

систему

нагрева

электроподогрев.

Установка дает наибольший эффект в

районах

с

интенсивным

солнечным

излучением. Гелиоустановка соответствует

ТУ TSh 54-01108303-001:2003, а также

требованиям

нормативных

документов,

действующих на территории Республики

Узбекистан.

55.

Установка предназначена дляэксплуатации при:

предельном значении температуры

окружающего воздуха от

минус 30° до плюс 45°.Установка состоит

из следующих основных сборочных

единиц;

солнечного коллектора (с

теплоприемником – поглощающей

панелью, заполненной теплоносителем);

бака аккумулятора горячей воды

(накопительного) безнапорного с

теплообменником;

56.

бака-аккумулятора для храненияхолодной резервной воды;

электронагревателя установленного на

баке аккумулятора

горячей воды;

системы трубопроводов,

обеспечивающих взаимосвязь узлов

установки;

опорной конструкции для установки

солнечных коллекторов и баков.

Солнечные коллекторы могут

поставляться отдельно по согласованию с

заказчиком.

57.

Техническаяхарактеристика

солнечного коллектора

Корпус

солнечного

коллектора

изготовлен из листовой стали толщиной 0,6

мм, внутренняя часть поглощающей панели

изготовлена из алюминия.

Солнечный коллектор имеет один слои

прозрачной изоляции, выполненный из

стекла и с нижней части поглощающей

панели заизолирован минеральной ватой.

58.

Поглощающая панель солнечногоколлектора герметична.

Конструкция солнечного коллектора

обеспечивает его установку к горизонту

под наклоном, при этом угол наклона к

горизонту

должен

быть

равен

географической широте местности, где

будет установка эксплуатироваться.

59.

Габаритные размеры: 1900 х 950 х 100 мм;Вес: без отекла - 24 кг, с отеклом - 33 кг;

Материал внутренней панели: алюминий;

Полезная площадь поверхности: 1,6 м2;

Общая площадь поверхности: 1,85 м2;

Температура горячей воды: 70° ± 5;

КПД: не менее 70 %

Цена коллектора без НДС: 278 576 сум

Цена 1 м2 полезной площади: 278 576 сум,

1,6 м2 – 174 110 сум

Производительность коллектора: 250

литров в сутки без электроподогрева

Теплоноситель - ОТФ

industry

industry