Similar presentations:

Эдигер ПИАХТ

1.

Многократное выпаривание как способповышения экономичности процесса

выпаривания. Схемы многокорпусных

выпарных установок.

Выполнил студент 142 группы

Эдигер Дарья Павловна

2.

Общие сведения о процессе выпариванияВыпаривание широко применяется для повышения концентрации разбавленных

растворов или выделения из них растворенного вещества путем кристаллизации. В

промышленности в большинстве случаев выпариваются водные растворы различных веществ,

поэтому в дальнейшем рассматривается только выпаривание водных растворов. Однако

описываемые ниже выпарные аппараты и методы их расчета применимы для выпаривания

растворов с любыми растворителями, а также для испарения чистых жидкостей.

Выпаривание — процесс концентрирования растворов, заключающийся в удалении

растворителя путем испарения при кипении. При кипении растворов нелетучих веществ в

паровую фазу переходит только растворитель. При этом по мере испарения растворителя и

удаления его в виде паров концентрация раствора, т. е. содержание в нем растворенного

нелетучего вещества, повышается. [2]

3.

Нелетучими веществами называют вещества, обладающие при температуре процесса ничтожномалым давлением пара, например большинство твердых тел и некоторые высококипящие

жидкости (серная кислота, глицерин и др.).

Большей частью из раствора удаляют лишь часть растворителя, так как в выпарных аппаратах

обычных конструкций упаренный раствор должен оставаться в текучем состоянии. Полное

удаление растворителя в таких аппаратах возможно в тех случаях, когда растворенное вещество

либо является жидким (например, выпаривание растворов глицерина), либо при температуре

процесса находится в расплавленном состоянии (например, выпаривание растворов аммиачной

селитры или едкого натра). Полное удаление растворителя из раствора возможно также в

некоторых аппаратах специальной конструкции, например в распылительных сушилках.

В ряде случаев при выпаривании растворов твердых веществ достигается насыщение раствора;

при дальнейшем удалении растворителя из такого раствора происходит кристаллизация, т. е

выделение из него растворенного твердого вещества. [2]

4.

Способы выпариванияДля обогрева выпарных аппаратов применяют нагревающие агенты. Наибольшим

распространением пользуется водяной пар. В некоторых случаях, когда необходимо проводить

выпаривание при высокой температуре, применяют топочные газы и высокотемпературные

нагревающие агенты (дифенильная смесь, перегретая вода, масло); иногда используют

электрический обогрев.

Нагревание выпариваемого раствора производится путем передачи тепла от нагревающего

агента через стенку, разделяющую оба вещества, либо путем непосредственного соприкосновения

веществ. Выпаривание путем непосредственного соприкосновения нагревающего агента с

раствором применяется только при обогреве топочными газами.

Выпаривание ведут как под атмосферным, так и под пониженным или повышенным давлением.

[2]

5.

Выпаривание под атмосферным и пониженным давлениемПри выпаривании раствора под атмосферным давлением образующийся так называемый

вторичный (соковый) пар выпускается в атмосферу. Такой способ выпаривания является наиболее

простым.

При выпаривании под пониженным давлением (при разрежении) в аппарате создается вакуум

путем конденсации вторичного пара в специальном конденсаторе и отсасывания из него

неконденсирующихся газов с помощью вакуум-наcoca.

Вакуум-выпарка позволяет снизить температуру кипения раствора и применяется для

выпаривания чувствительных к высокой температуре растворов (например, растворов

органических веществ), а также высококипящих растворов, когда температура нагревающего

агента не дает возможности вести процесс под атмосферным давлением. Использование вакуума

позволяет также увеличить разность температур между нагревающим агентом и кипящим

раствором, а, следовательно, уменьшить поверхность теплообмена. Недостатком выпаривания в

вакууме является удорожание установки (дополнительные затраты на конденсационное

устройство) и ее эксплуатации (расход воды на конденсатор, затрата энергии на вакуум-насос,

расходы по обслуживанию, амортизация конденсационного устройства). [2]

6.

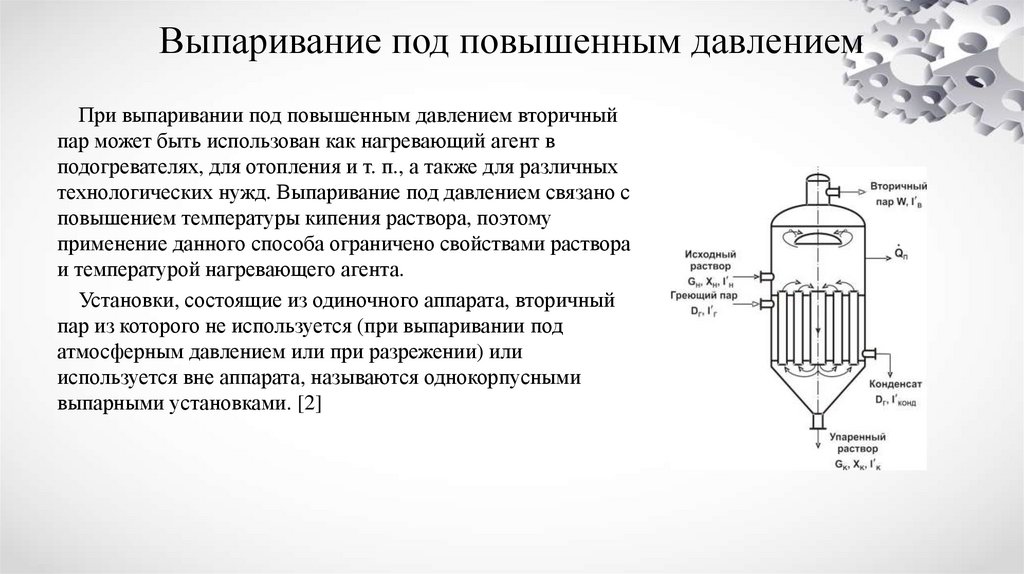

Выпаривание под повышенным давлениемПри выпаривании под повышенным давлением вторичный

пар может быть использован как нагревающий агент в

подогревателях, для отопления и т. п., а также для различных

технологических нужд. Выпаривание под давлением связано с

повышением температуры кипения раствора, поэтому

применение данного способа ограничено свойствами раствора

и температурой нагревающего агента.

Установки, состоящие из одиночного аппарата, вторичный

пар из которого не используется (при выпаривании под

атмосферным давлением или при разрежении) или

используется вне аппарата, называются однокорпусными

выпарными установками. [2]

7.

Большим распространением пользуются многокорпусные выпарные установки, включающиенесколько соединенных друг с другом аппаратов (корпусов), работающих под давлением,

понижающимся по направлению от первого корпуса к последнему. В таких установках можно

применять вторичный пар, образующийся в каждом предыдущем корпусе, для обогрева

последующего корпуса. При этом свежим паром обогревается только первый корпус.

Образующийся в первом корпусе вторичный пар направляется на обогрев второго корпуса, в

котором давление ниже, и т. д. Вторичный пар из последнего корпуса поступает в конденсатор

(если этот корпус работает при разрежении) или используется вне установки (если последний

корпус работает при повышенном давлении). Таким образом, в многокорпусных выпарных

установках осуществляется многократное использование одного и того же количества тепла

(тепла, отдаваемого греющим паром в первом корпусе), что позволяет сэкономить значительное

количество потребляемого свежего пара. [2]

8.

Многокорпусные выпарные установкиВ современных выпарных установках выпариваются очень большие количества воды,

достигающие нескольких сот тонн в час. Поскольку на выпаривание 1 кг воды расходуется более 1

кг греющего пара, то уменьшение его расхода является чрезвычайно актуальной задачей. Одним из

вариантов ее решения является объединение нескольких выпарных аппаратов в многокорпусную

выпарную установку.

Применение многокорпусных выпарных установок (МВУ) позволяет значительно уменьшить

расход теплоты на выпаривание благодаря использованию теплоты вторичного пара. Принцип

работы МВУ состоит в том, что выпаривание производят в нескольких, соединенных между собой

аппаратах. Давление в аппаратах поддерживают таким образом, что вторичный пар предыдущего

корпуса используется в качестве греющего в последующем. Давление вторичного пара в первом

корпусе определяют исходя из располагаемого давления греющего пара и физико-химических

свойств выпариваемого раствора.

При работе многокорпусных выпарных установок часть вторичного пара часто используют для

обогрева других аппаратов (подогревателей раствора, отопительной системы и т. д.). Этот

извлекаемый из системы выпарной установки пар называетсяэкстра-паром.Его можно выводить из

любого корпуса установки. При этом необходимо учитывать, что чем дальше от первого корпуса

отбирается экстра-пар, тем меньше расход греющего пара и, следовательно, экономичнее работает

установка. [3]

9.

Типовые схемы многокорпусных выпарных установокМногокорпусные выпарные установки в зависимости от относительного движения греющего

пара и выпариваемого раствора разделяются на: прямоточные,противоточные,с параллельным

питанием корпусовраствором,смешанного тока. Нумеруют корпуса установки по ходу пара. [3]

Противоточная

Прямоточная

Смешанного тока

С параллельным

питанием

корпусораствором

10.

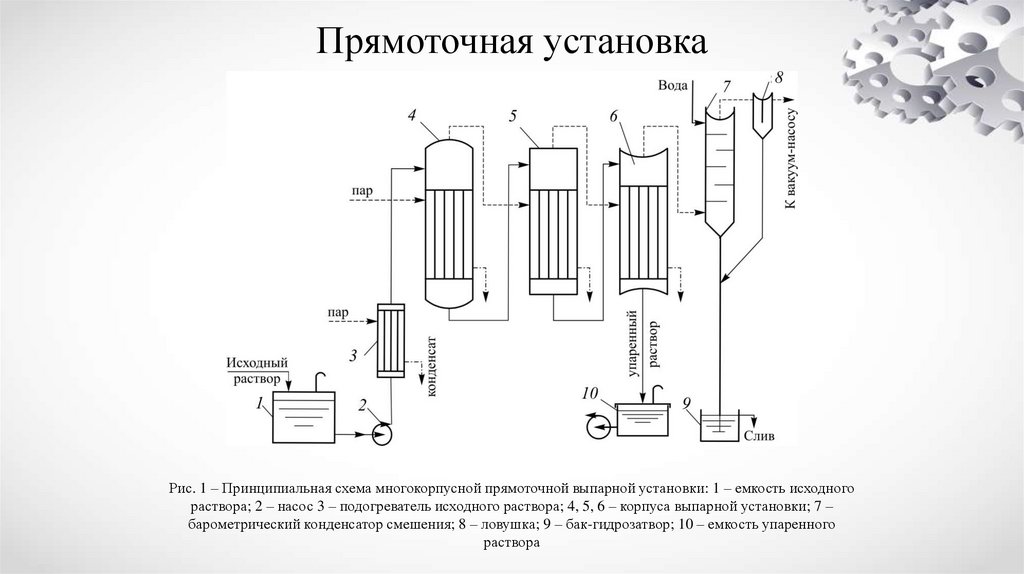

Прямоточная установкаРис. 1 – Принципиальная схема многокорпусной прямоточной выпарной установки: 1 – емкость исходного

раствора; 2 – насос 3 – подогреватель исходного раствора; 4, 5, 6 – корпуса выпарной установки; 7 –

барометрический конденсатор смешения; 8 – ловушка; 9 – бак-гидрозатвор; 10 – емкость упаренного

раствора

11.

Прямоточная установка состоит из нескольких (в данном случае трех) корпусов. Исходныйраствор из емкости 1 насосом 2 нагревают в подогревателе 3 до температуры, близкой к

температуре кипения и подают в первый корпус установки 4, который обогревается свежим паром.

Вторичный пар из первого корпуса направляют в качестве греющего во второй корпус 5, в

котором, вследствие пониженного давления раствор кипит при более низкой температуре, чем в

первом. Аналогично вторичный пар из второго корпуса направляют в качестве греющего в третий

корпус 6, а из третьего – в барометрический конденсатор 7.

В барометрическом конденсаторе вторичный пар охлаждается водой, конденсируется и

вследствие этого в конденсаторе и последнем корпусе выпарной установки создается разрежение.

Степень разрежения определяется условиями конденсации пара и высотой барометрической

трубы. Воздух и другие неконденсирующиеся газы, поступающие в конденсатор с охлаждающей

водой, вторичным паром и через уплотнения арматуры и фланцевых соединений трубопроводов,

отсасываются через ловушку-брызгоотделитель 8 вакуум-насосом. Смесь конденсата вторичного

пара и воды удаляется в канализацию через бак-гидрозатвор 9. [3]

12.

Выпариваемый раствор из первого корпуса самотеком перетекает во второй корпус, давление вкотором ниже, чем в первом, и охлаждается здесь до температуры кипения. При этом за счет

выделяющегося при снятии перегрева тепла образуется дополнительно некоторое количество

вторичного пара. Такое явление происходит во всех корпусах выпарной установки, кроме первого,

и называется самоиспарениемраствора. Аналогично из второго корпуса раствор перетекает в

третий корпус, в котором выпаривается до конечной концентрации. Упаренный раствор собирают

в емкости 10 и насосом отправляют на склад продукции или на дальнейшую переработку. [3]

13.

На практике давление вторичного пара в первом корпусе в большинстве случаевсоставляет 0,3 - 0,5 МПа, в последнем корпусе 0,01 - 0,02 МПа.

При работе многокорпусной выпарной установки часть вторичного пара, называемуюэкстрапаром, можно использовать для подогрева исходного раствора или других технологических нужд.

Количество корпусов выпарной установки определяют путем технико-экономического расчета при

минимальных издержках производства.

Преимущества прямоточной установки: раствор движется из корпуса в корпус самотеком,

понижение температуры кипения раствора происходит по мере увеличения его концентрации (что

особенно важно для сохранения качества растворов термолабильных веществ), поступление в

выпарной аппарат перегретой жидкости улучшает процесс выпаривания.

Недостатком прямоточной схемы является уменьшение по корпусам коэффициента

теплопередачи из-за увеличения концентрации раствора (повышения вязкости) и одновременного

снижения температуры кипения.

Прямоточные установки широко применяют для концентрирования многокомпонентных

растворов, у которых при повышении концентрации одного из компонентов уменьшается

растворимость выводимой соли. [3]

14.

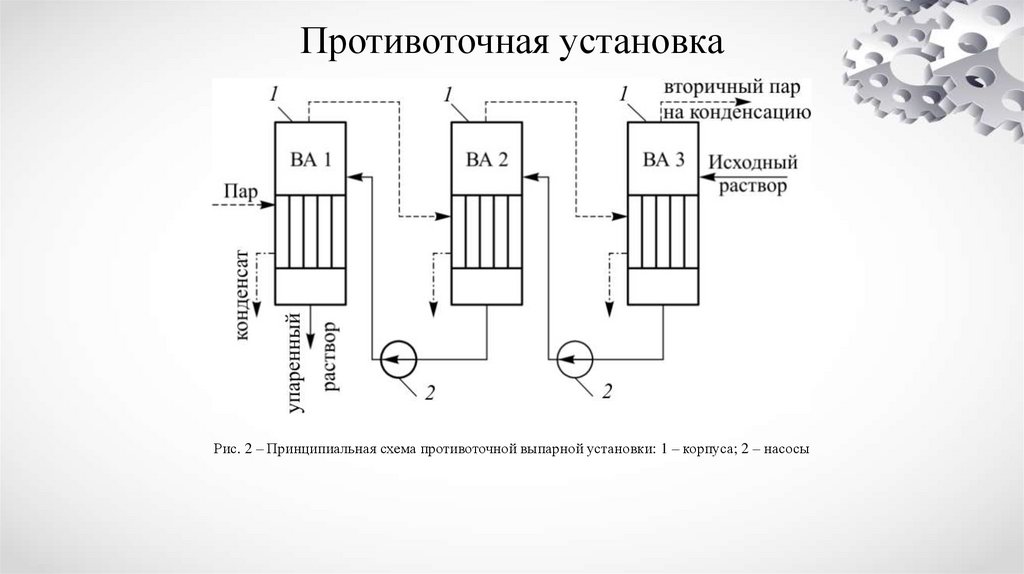

Противоточная установкаРис. 2 – Принципиальная схема противоточной выпарной установки: 1 – корпуса; 2 – насосы

15.

В противоточнойвыпарной установке греющий пар и выпариваемый растворперемещаются из корпуса в корпус в противоположных направлениях.

Исходный раствор насосом подают в последний (третий) по ходу пара корпус, затем

перекачивают из третьего во второй и из второго в первый. В первом корпусе раствор

выпаривается до конечной концентрации и удаляется из установки.

Греющий пар подают в первый корпус установки. Вторичный пар из первого корпуса

направляют на обогрев второго, а вторичный из второго корпуса – на обогрев третьего. Вторичный

пар из последнего корпуса направляют в конденсатор.

По условиям теплопередачи противоточные установки предпочтительнее других типов схем. В

противоточных установках исходный раствор с минимальной вязкостью кипит в последнем

корпусе при минимальной температуре и давлении. Раствор конечной концентрации, т. е. наиболее

вязкий, кипит в первом корпусе, в котором максимальная температура и давление. Так как более

вязкий (концентрированный) раствор имеет более высокую температуру, средний коэффициент

теплопередачи для этих установок наиболее высокий. Кроме того, коэффициенты теплопередачи

значительно меньше изменяются по корпусам, чем при прямотоке, особенно, при выпаривании

растворов, у которых с увеличением концентрации значительно увеличивается вязкость. [3]

16.

Существенным недостатком противоточной схемы является необходимость установки насосов,которые перекачивают раствор из корпуса с меньшим давлением в корпус с большим давлением, и

промежуточных подогревателей для нагревания раствора до температуры кипения в

соответствующем корпусе. Кроме того, вывод из первого корпуса концентрированного раствора с

высокой температурой приводит к большим потерям теплоты, чем для других схем. [3]

17.

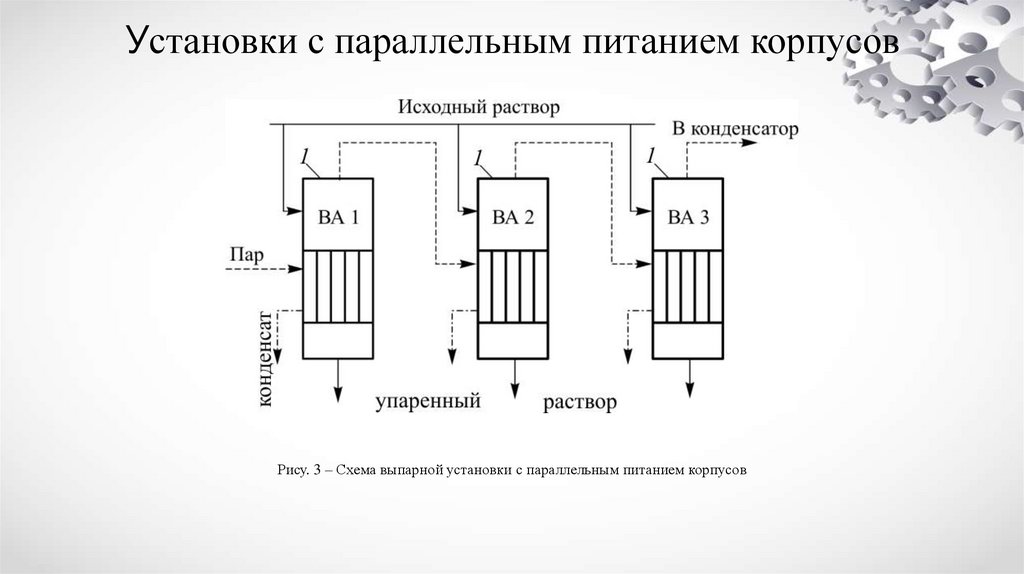

Установки с параллельным питанием корпусовРису. 3 – Схема выпарной установки с параллельным питанием корпусов

18.

Установки с параллельным питанием корпусов применяют для выпариваниякристаллизующихся растворов, особенно при значительном (до 20 %) содержании твердой фазы в

растворе.

В выпарных установках с параллельным питанием раствор в каждом корпусе выпаривается до

конечной концентрации, следовательно, нет перетока кристаллизующегося раствора или

суспензии из корпуса в корпус. В результате предотвращается закупоривание трубопроводов и

регулирующей арматуры солевыми отложениями или пробками.

Недостатками установок с параллельным питанием корпусов является сложность

регулирования процесса (необходимо регулировать процесс в каждом корпусе) и потери теплоты с

уходящим раствором. [3]

19.

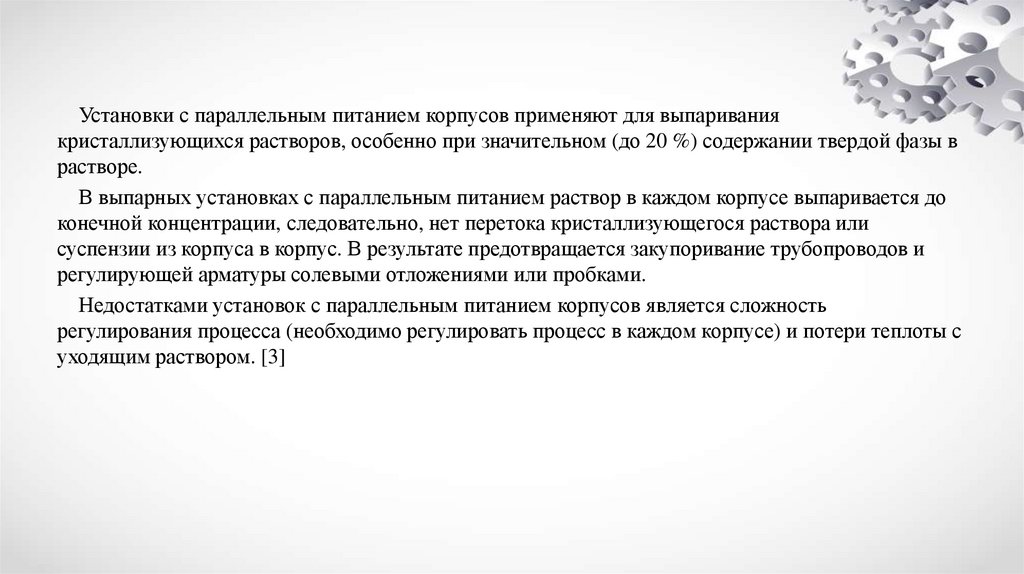

Установка смешанного токаРис. 4 – Схема выпарной установки смешанного тока: 1– корпуса, 2– насос

20.

В производстве некоторых солей (минеральных удобрений) последний по ходу раствора корпусвыпарной установки по технологическим требованиям должен работать под давлением, что

ограничивает число корпусов установки и кратность использования теплоты пара. Для увеличения

кратности использования теплоты пара в таких случаях применяют выпарные установки

смешанного тока.

В этих установках исходный раствор поступает в один из промежуточных корпусов, а затем

перетекает по одним корпусам прямоточно, а по остальным – противоточно. Применяют эти

установки в случаях, когда в процессе производства необходимо из раствора раздельно выделить

несколько солей или достигнуть максимальной растворимости солей, имеющих обратную

растворимость(и др.), уменшить образование накипи.

Установки смешанного тока имеют недостатки и преимущества прямоточных и противоточных

схем. [3]

21.

Экономичность использования многокорпусныхустановок

Экономичность процесса может быть повышена при использовании вторичного

пара. Наиболее целесообразно использовать многокорпусные выпарные установки,

состоящие из нескольких выпарных аппаратов, или корпусов, в которых вторичный пар

каждого предыдущего корпуса направляется в качестве греющего в последующий

корпус. При этом давление в последовательно соединенных (по ходу выпариваемого

раствора) корпусах снижается таким образом, чтобы обеспечить разность температур

между вторичным паром из предыдущего корпуса и раствором, кипящим в данном

корпусе, т.е. создать, необходимую движущую силу процесса выпаривания. В этих

установках первичным паром обогревается только первый корпус. Следовательно, в

многокорпусных выпарных установках достигается значительная экономия первичного

пара по равнению с однокорпусными установками той же производительности. Т.е

удельный расход пара составляет:

• для 2-х корпусной установки 0,55 кг на 1 кг выпаренной воды;

• для 3-х корпусной – 0,4 кг;

• для 4-х корпусной – 0,3 кг. [1]

22.

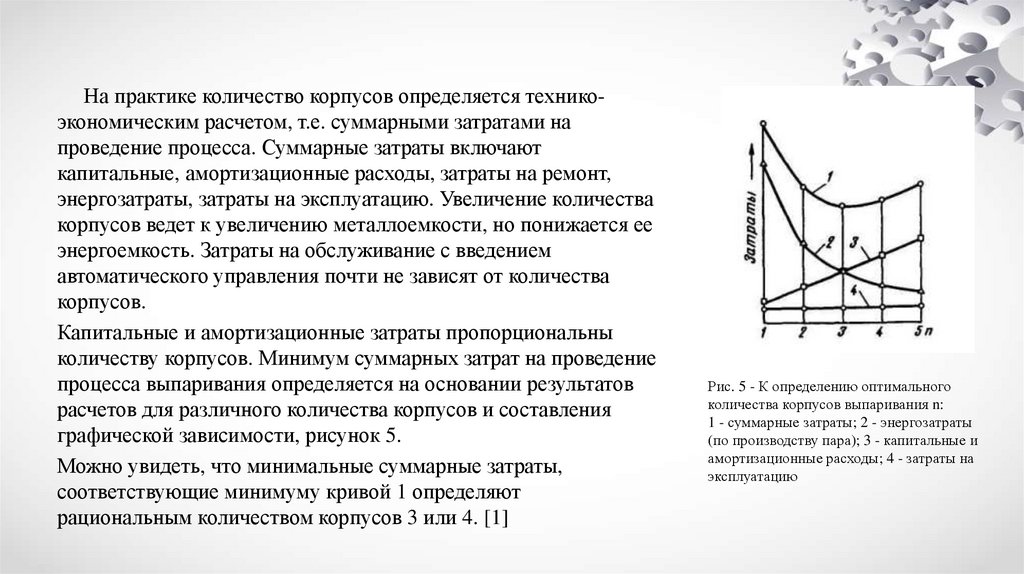

На практике количество корпусов определяется техникоэкономическим расчетом, т.е. суммарными затратами напроведение процесса. Суммарные затраты включают

капитальные, амортизационные расходы, затраты на ремонт,

энергозатраты, затраты на эксплуатацию. Увеличение количества

корпусов ведет к увеличению металлоемкости, но понижается ее

энергоемкость. Затраты на обслуживание с введением

автоматического управления почти не зависят от количества

корпусов.

Капитальные и амортизационные затраты пропорциональны

количеству корпусов. Минимум суммарных затрат на проведение

процесса выпаривания определяется на основании результатов

расчетов для различного количества корпусов и составления

графической зависимости, рисунок 5.

Можно увидеть, что минимальные суммарные затраты,

соответствующие минимуму кривой 1 определяют

рациональным количеством корпусов 3 или 4. [1]

Рис. 5 - К определению оптимального

количества корпусов выпаривания n:

1 - суммарные затраты; 2 - энергозатраты

(по производству пара); 3 - капитальные и

амортизационные расходы; 4 - затраты на

эксплуатацию

23.

Преимущества многократного выпаривания• Снижение расхода греющего пара. Расход пара на выпаривание 1 кг воды обратно

пропорционален числу последовательно соединённых аппаратов (числу корпусов). Например,

при совместной работе двух аппаратов свежий пар, вводимый в нагревательную камеру только

первого аппарата, даёт возможность выпарить приблизительно двойное количество воды по

сравнению с выпариванием в одном аппарате.

• Возможность использовать вторичный пар для нагрева вне выпарной установки. Вторичный

пар, который образуется на каждой ступени выпаривания, можно помимо обогрева следующего

корпуса использовать для нагрева вне выпарной установки.

• Отсутствие необходимости в принудительной перекачке раствора из корпуса в корпус

(например, в прямоточных установках) — перетекание раствора из корпуса в корпус благодаря

разности давлений идёт самотеком.

24.

Недостатки многократного выпаривания• Понижение температуры кипения раствора и увеличение концентрации раствора от первого

корпуса к последнему, что увеличивает вязкость раствора и уменьшает теплоотдачу при

кипении. Это приводит к уменьшению коэффициента теплопередачи и увеличению общей

поверхности теплообменника.

• Необходимость в надёжной системе поддержания вакуума — обычно в многокорпусных

выпарных установках один-два корпуса работают под небольшим избыточным давлением, а

последующие — под вакуумом. Для создания вакуума используются вакуумные насосы либо

паровые эжекторы.

• Невозможность многократного выпаривания для некоторых растворов — например,

чувствительных к высоким температурам, для которых температуры кипения в первых

корпусах многокорпусных установок слишком высоки и могут вызвать порчу продукта. В

подобных случаях для выпаривания используют однокорпусные выпарные аппараты с

тепловым насосом.

25.

Список литературных источников1.

2.

3.

Моргунова Н.Л., Скрябина Л.Ю. Процессы и аппараты пищевых производств/краткий курс

лекций для студентов направления подготовки 35.03.07 Технология производства и

переработки сельскохозяйственной продукции // ФГБОУ ВО «Саратовский ГАУ». – Саратов,

2018. – 145 с.

Теория по ПАХТ [Электронный ресурс] (URL: https://vectorstudy.ru/library/proc/evapor/methods.html) (дата обращения: 26.11.2025).

Черкасский государственный технологический университет. Тепловые процессы

[Электронный ресурс] (URL: https://studfile.net/preview/5470469/page:46/) (дата обращения:

29.11.2025).

physics

physics