Similar presentations:

9960cc6c42a14d74b72b30c1fe890386

1.

Труд/(технология) 8 классВиды прототипов.

Технология 3D-печати

2.

Определения «прототип»Прототип – это 3D-модель или макет

изделия, который создан для

тестирования и оценки его

функциональности и внешнего вида.

Прототип – это образец изделия на

ранней стадии изготовления,

созданный для тестирования

концепции и процесса.

3D прототип – это вид будущей

модели, которая поможет выяснить

как будет выглядеть изделие.

Мастера вручную выпиливали

изделия, в то время, когда

специальной техники по созданию

прототипа не было. Это занимало

много времени и не всегда в итоге

получалась нужная деталь.

3.

Виды прототиповФункциональный прототип –

используется в выявлении

работоспособности изделия. Это

позволяет убедиться в том, что

прототип способен выполнить свои

функции.

Визуальный прототип – внимание

направлено на внешний вид и

дизайн продукта. Прототип такого

вида поможет свизуализировать

конечный продукт.

Концептуальный прототип –

создаётся на ранних стадиях

разработки, для демонстрации идеи

и концепции изделия.

Прототип дизайна – фокусируется

на деталях дизайна и структурных

аспектах, определяется лучшее

дизайнерское решение.

4.

Физические прототипыФизические прототипы. Создают из

материалов: металл, пластик, дерево,

бумага и др. Они помогают понять, как

вещи будут себя вести в реальном мире.

Физический прототип. В цифровом

продукте он представляет собой набросок

на бумаге или имеет другой носитель. Это

быстрый способ для проверки продукта

в реальной жизненной ситуации, он

облегчит погружение в имитируемую

обстановку.

5.

Виртуальные прототипыВиртуальные прототипы – это виртуальная модель продукта, она представляет

детальное и реалистичное визуальное представление будущего продукта.

Основные преимущества виртуального

прототипа:

количество ошибок снижается;

разработка и производство ускоряются;

улучшается качество изделия;

сокращаются издержки на производстве;

повышается эффективность и сокращается

время обучения;

проводят реалистичные демонстрации

изделия.

Виртуальные прототипы применяют в

разных отраслях: авиастроение,

автомобилестроение, нефтегазовая отрасль,

строительство, военная промышленность.

6.

Концептуальные прототипыКонцептуальный прототип – это общее

видение продукта: функции, логика

взаимодействие с клиентом и продуктом

компании.

Прототипы дизайна

Прототип в дизайне – это цифровой продукт

в предварительной версии, которую

тестируют дизайнеры с пользователями, для

того, чтобы дать оценку его удобству и

привлекательности на ранней стадии.

Этапы прототипа дизайна делят на уровни

детализации и функциональные

наполнения: бумажный прототип,

интерактивный прототип, цифровой прототип,

вайфрейм прототип, UI-прототип.

7.

Бумажный прототипБумажный прототип – самый простой

прототип, его создают за минимальный

срок. Он используются на ранних

стадиях проекта.

Бумажный прототип – это модель

изделия, нарисованного на бумаге или

сделанная из неё. Бумажные прототипы

используют для проектирования

физических предметов.

Преимущества бумажного прототипа:

быстрое изготовление;

легкое изменение;

минимальные материальные затраты;

хорошо подходит для тестирования

удобство сервиса для пользователя.

8.

Интерактивный прототипИнтерактивные прототипы помогают

наглядно показать, как пользователи будут

взаимодействовать с интерфейсом. Благодаря

инструментам и другим сервисам дизайнеры

могут самостоятельно сделать анимацию и

интерактив в макете любого уровня

проработки без привлечения разработчика.

Преимущества интерактивных

прототипов

Тестирование пользовательского опыта

Коммуникация с клиентами

Экономия времени и ресурсов

Улучшение командной работы

9.

Вайфрейм прототипВайфрейм – цифровой прототип без элемента

брендинга, отсутствуют иллюстрации,

логотип, типографика и цвет. Предназначен

для тестирования путей пользователя и

построения информационной архитектуры.

Вайрфрейм – каркасный – это набросок

черно-белого цвета, на нём изображена

структура и содержание будущего проекта.

Его создают на первоначальном этапе

разработки, в нём изображена общая картина

проекта, без акцента на визуальные

особенности.

Прототип – следующий этап процесса

проектирования – после вайрфрейма.

10.

UI -прототипUI-прототип имеет высокий уровень точности. В

этот прототип входят: цвет, иконки, иллюстрации

реальный контент, чтобы протестировать его

привлекательность для пользователей.

UI – расшифровывается как «пользовательский

интерфейс». Этот термин подразумевает

визуализацию экранных форм и интерфейсов,

графический дизайн. UI-дизайнеры работают с

цветом, композицией, анимацией, шрифтом. В

основе черновые схематичные наброски

(вайрфрейм). UI-дизайнеры собирают

заключительный дизайн-макет.

11.

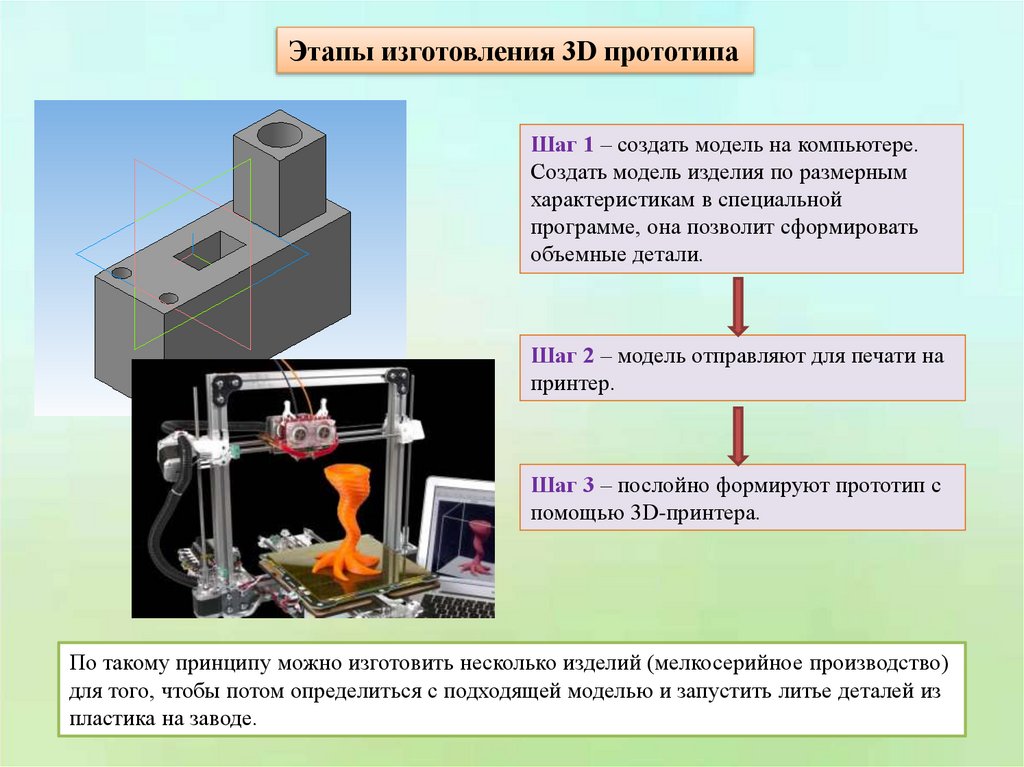

Этапы изготовления 3D прототипаШаг 1 – создать модель на компьютере.

Создать модель изделия по размерным

характеристикам в специальной

программе, она позволит сформировать

объемные детали.

Шаг 2 – модель отправляют для печати на

принтер.

Шаг 3 – послойно формируют прототип с

помощью 3D-принтера.

По такому принципу можно изготовить несколько изделий (мелкосерийное производство)

для того, чтобы потом определиться с подходящей моделью и запустить литье деталей из

пластика на заводе.

12.

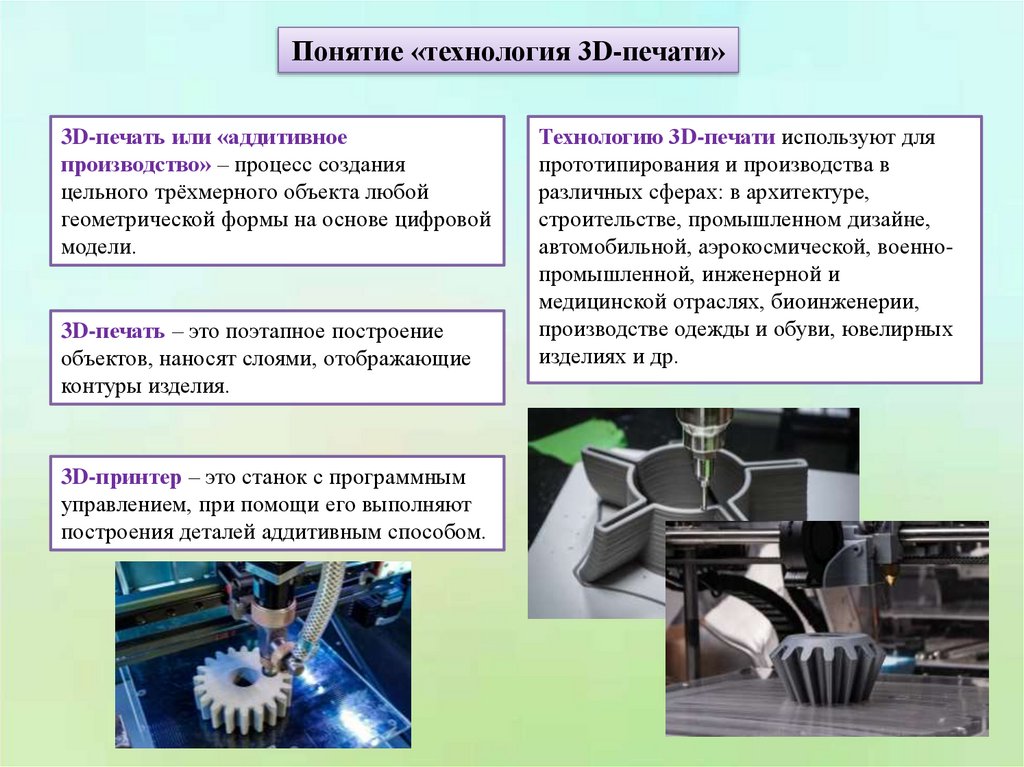

Понятие «технология 3D-печати»3D-печать или «аддитивное

производство» – процесс создания

цельного трёхмерного объекта любой

геометрической формы на основе цифровой

модели.

3D-печать – это поэтапное построение

объектов, наносят слоями, отображающие

контуры изделия.

3D-принтер – это станок с программным

управлением, при помощи его выполняют

построения деталей аддитивным способом.

Технологию 3D-печати используют для

прототипирования и производства в

различных сферах: в архитектуре,

строительстве, промышленном дизайне,

автомобильной, аэрокосмической, военнопромышленной, инженерной и

медицинской отраслях, биоинженерии,

производстве одежды и обуви, ювелирных

изделиях и др.

13.

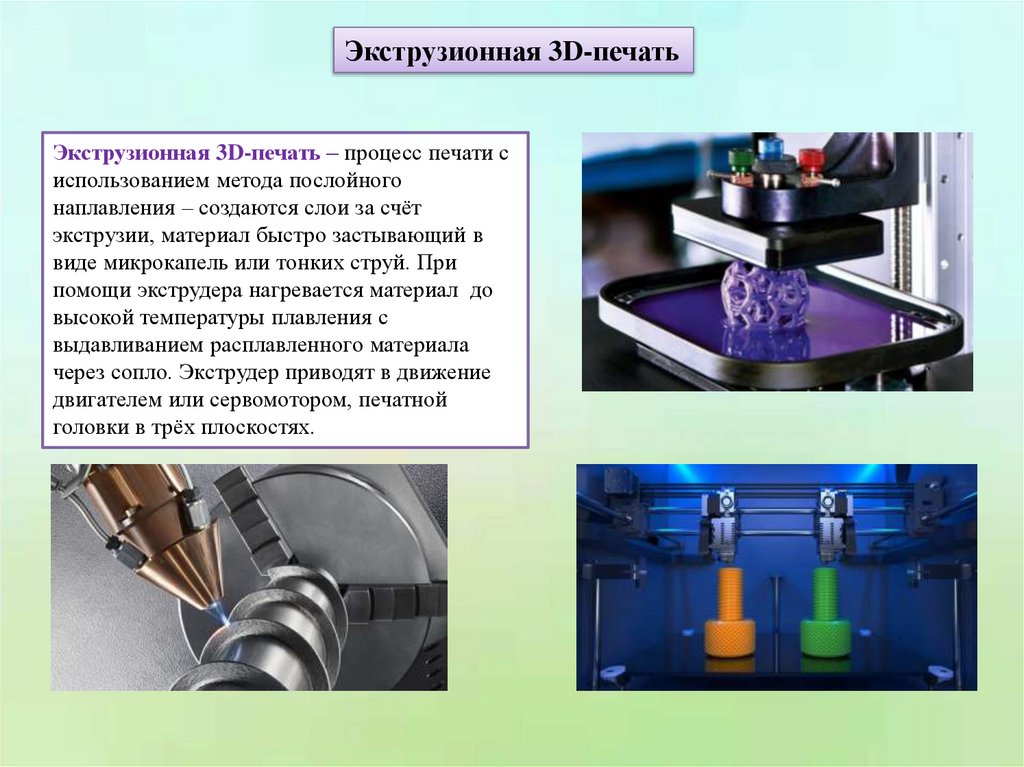

Экструзионная 3D-печатьЭкструзионная 3D-печать – процесс печати с

использованием метода послойного

наплавления – создаются слои за счёт

экструзии, материал быстро застывающий в

виде микрокапель или тонких струй. При

помощи экструдера нагревается материал до

высокой температуры плавления с

выдавливанием расплавленного материала

через сопло. Экструдер приводят в движение

двигателем или сервомотором, печатной

головки в трёх плоскостях.

14.

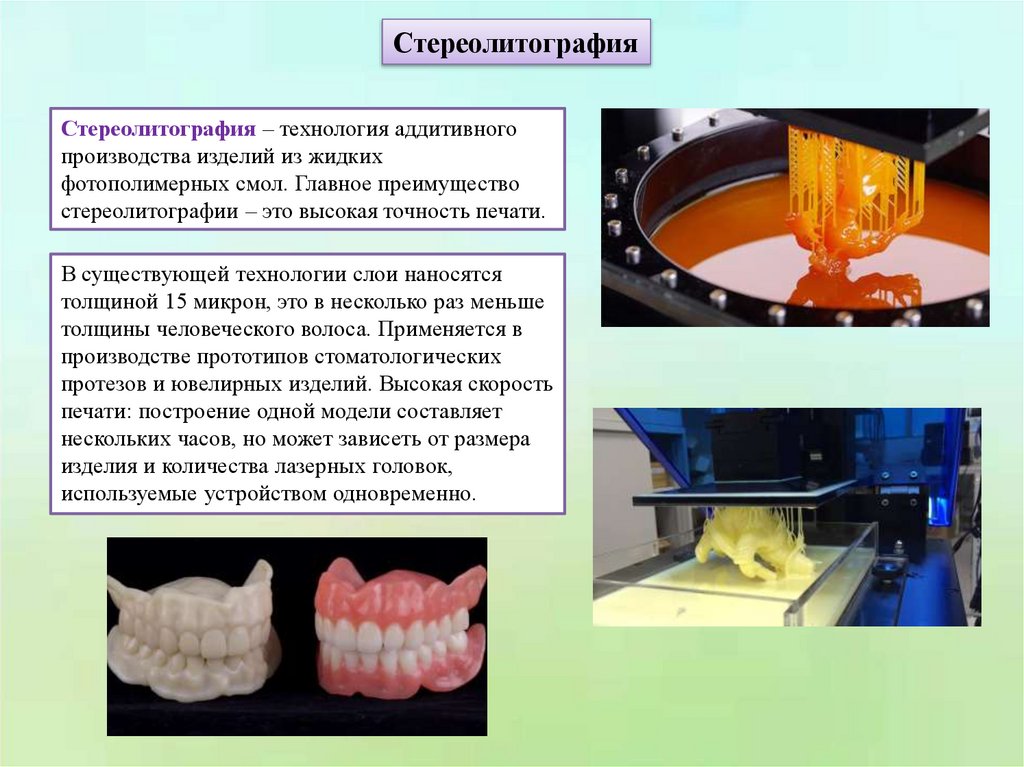

СтереолитографияСтереолитография – технология аддитивного

производства изделий из жидких

фотополимерных смол. Главное преимущество

стереолитографии – это высокая точность печати.

В существующей технологии слои наносятся

толщиной 15 микрон, это в несколько раз меньше

толщины человеческого волоса. Применяется в

производстве прототипов стоматологических

протезов и ювелирных изделий. Высокая скорость

печати: построение одной модели составляет

нескольких часов, но может зависеть от размера

изделия и количества лазерных головок,

используемые устройством одновременно.

15.

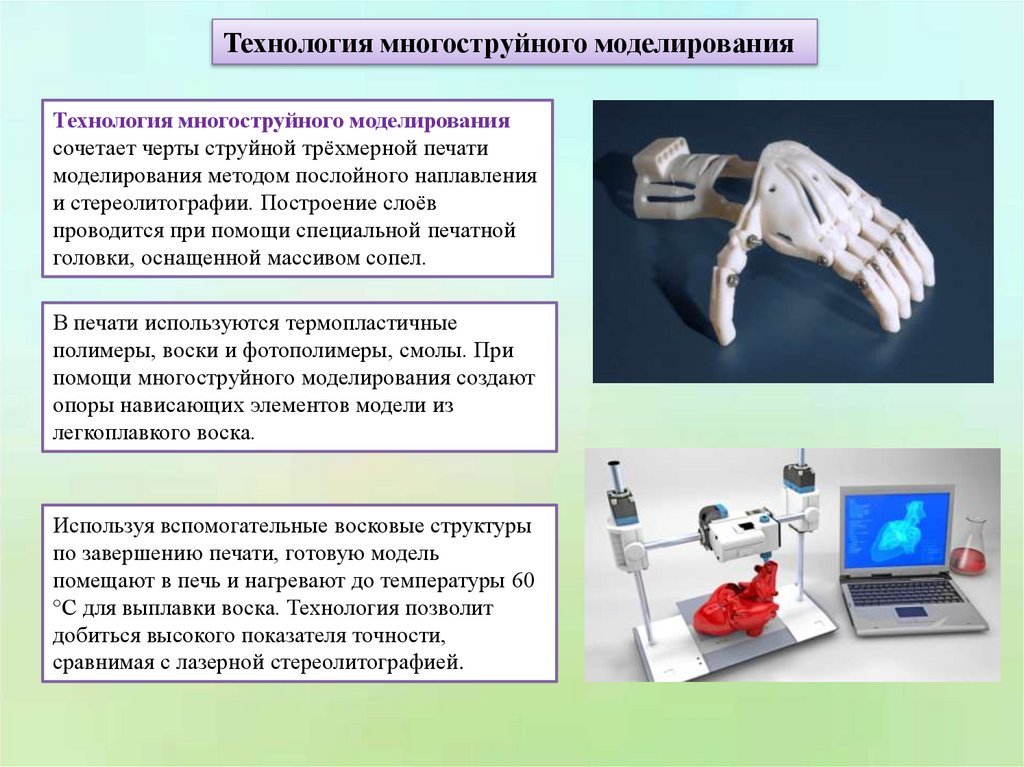

Технология многоструйного моделированияТехнология многоструйного моделирования

сочетает черты струйной трёхмерной печати

моделирования методом послойного наплавления

и стереолитографии. Построение слоёв

проводится при помощи специальной печатной

головки, оснащенной массивом сопел.

В печати используются термопластичные

полимеры, воски и фотополимеры, смолы. При

помощи многоструйного моделирования создают

опоры нависающих элементов модели из

легкоплавкого воска.

Используя вспомогательные восковые структуры

по завершению печати, готовую модель

помещают в печь и нагревают до температуры 60

°С для выплавки воска. Технология позволит

добиться высокого показателя точности,

сравнимая с лазерной стереолитографией.

16.

Цифровая светодиодная проекцияЦифровая светодиодная проекция – метод

аддитивного производства, схож с

стереолитографической 3D-печатью.

Используется цифровой светодиодный проектор,

отличается от лазерной установки, сканирующие

поверхность материала одной или несколькими

лазерными головками, Принтер проецирует

изображение всего слоя до затвердевания

полимерной смолы, после этого наносит новый

слой материала и проецирует изображение нового

слоя цифрового изделия.

17.

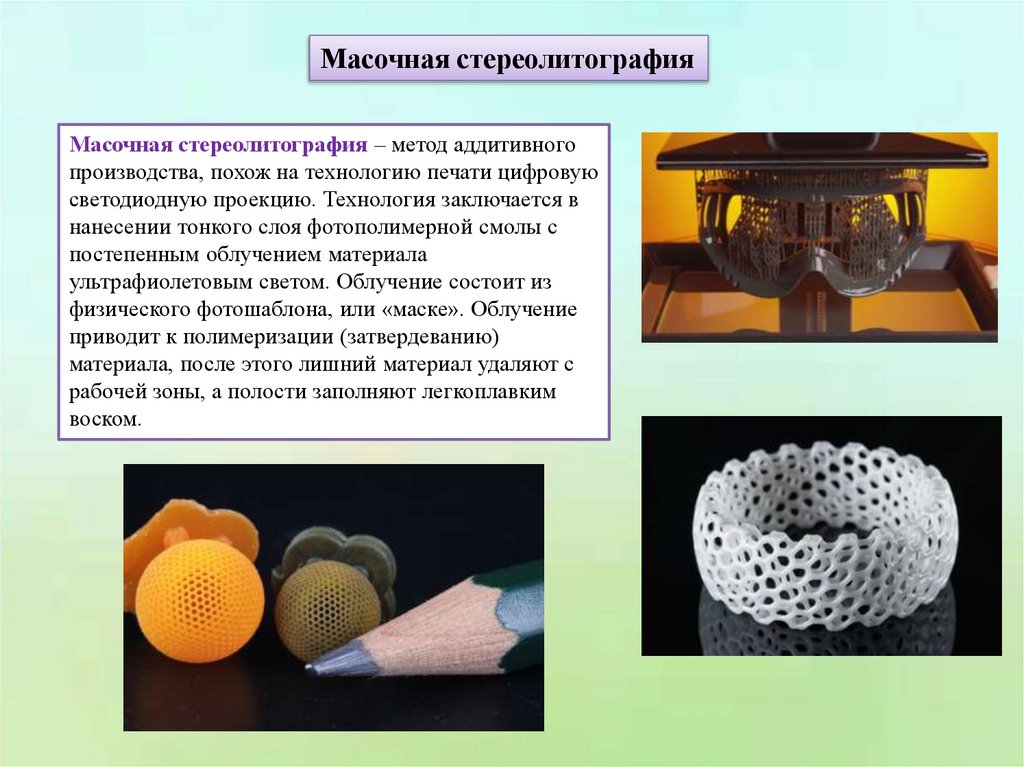

Масочная стереолитографияМасочная стереолитография – метод аддитивного

производства, похож на технологию печати цифровую

светодиодную проекцию. Технология заключается в

нанесении тонкого слоя фотополимерной смолы с

постепенным облучением материала

ультрафиолетовым светом. Облучение состоит из

физического фотошаблона, или «маске». Облучение

приводит к полимеризации (затвердеванию)

материала, после этого лишний материал удаляют с

рабочей зоны, а полости заполняют легкоплавким

воском.

18.

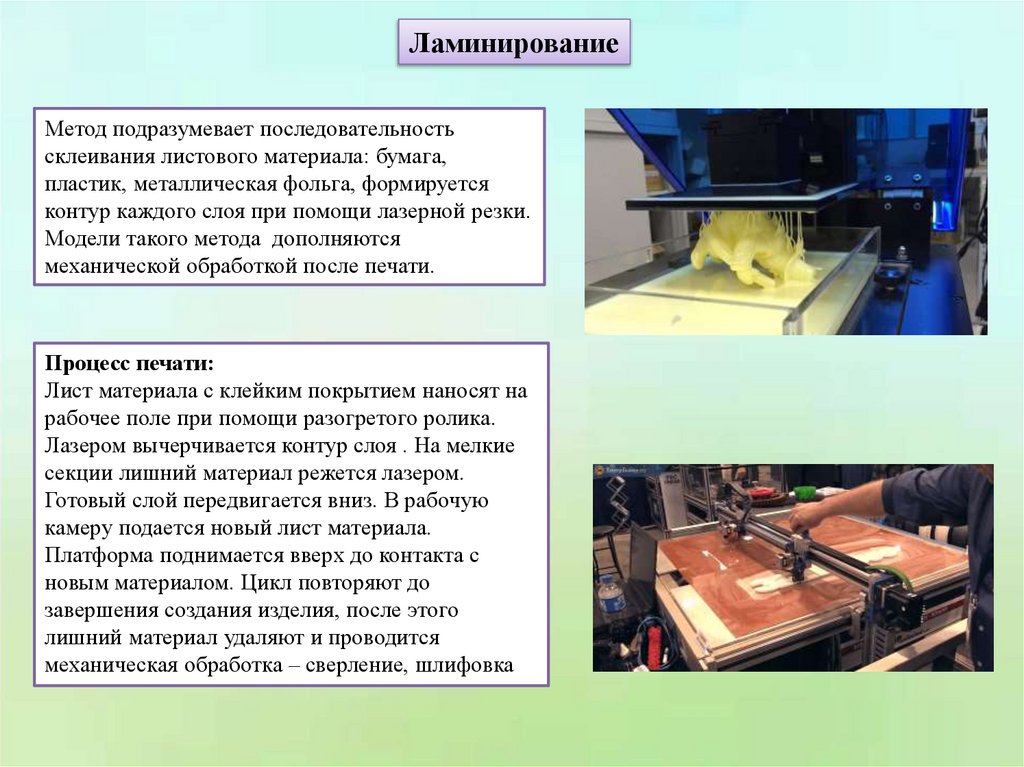

ЛаминированиеМетод подразумевает последовательность

склеивания листового материала: бумага,

пластик, металлическая фольга, формируется

контур каждого слоя при помощи лазерной резки.

Модели такого метода дополняются

механической обработкой после печати.

Процесс печати:

Лист материала с клейким покрытием наносят на

рабочее поле при помощи разогретого ролика.

Лазером вычерчивается контур слоя . На мелкие

секции лишний материал режется лазером.

Готовый слой передвигается вниз. В рабочую

камеру подается новый лист материала.

Платформа поднимается вверх до контакта с

новым материалом. Цикл повторяют до

завершения создания изделия, после этого

лишний материал удаляют и проводится

механическая обработка – сверление, шлифовка

19.

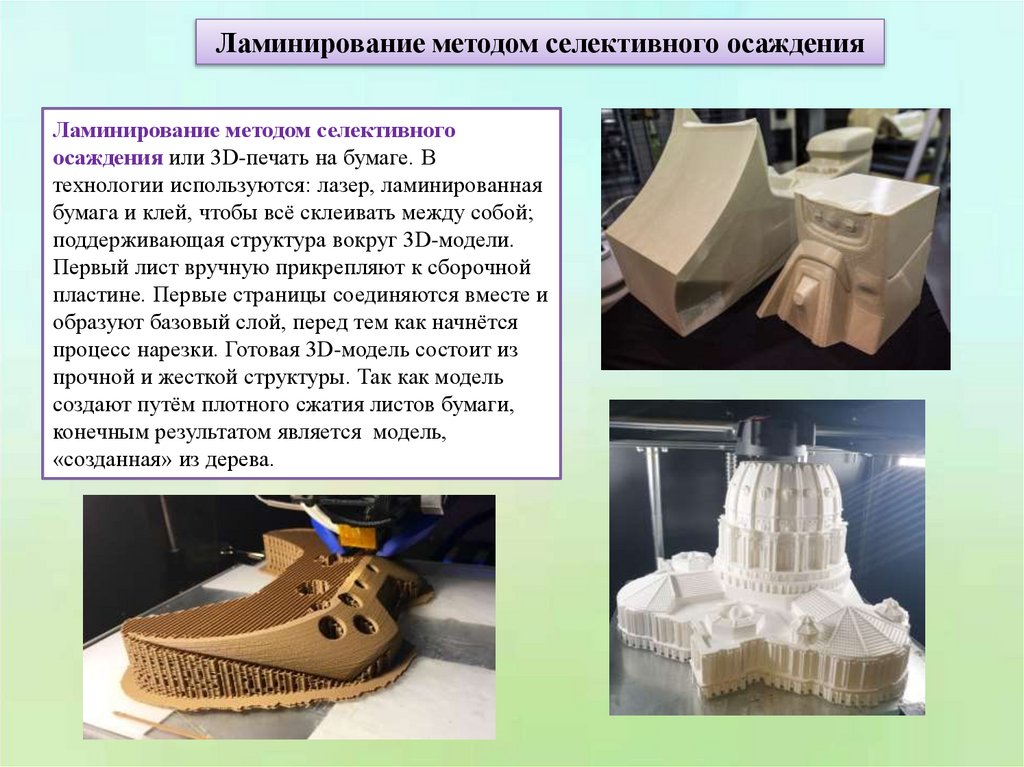

Ламинирование методом селективного осажденияЛаминирование методом селективного

осаждения или 3D-печать на бумаге. В

технологии используются: лазер, ламинированная

бумага и клей, чтобы всё склеивать между собой;

поддерживающая структура вокруг 3D-модели.

Первый лист вручную прикрепляют к сборочной

пластине. Первые страницы соединяются вместе и

образуют базовый слой, перед тем как начнётся

процесс нарезки. Готовая 3D-модель состоит из

прочной и жесткой структуры. Так как модель

создают путём плотного сжатия листов бумаги,

конечным результатом является модель,

«созданная» из дерева.

20.

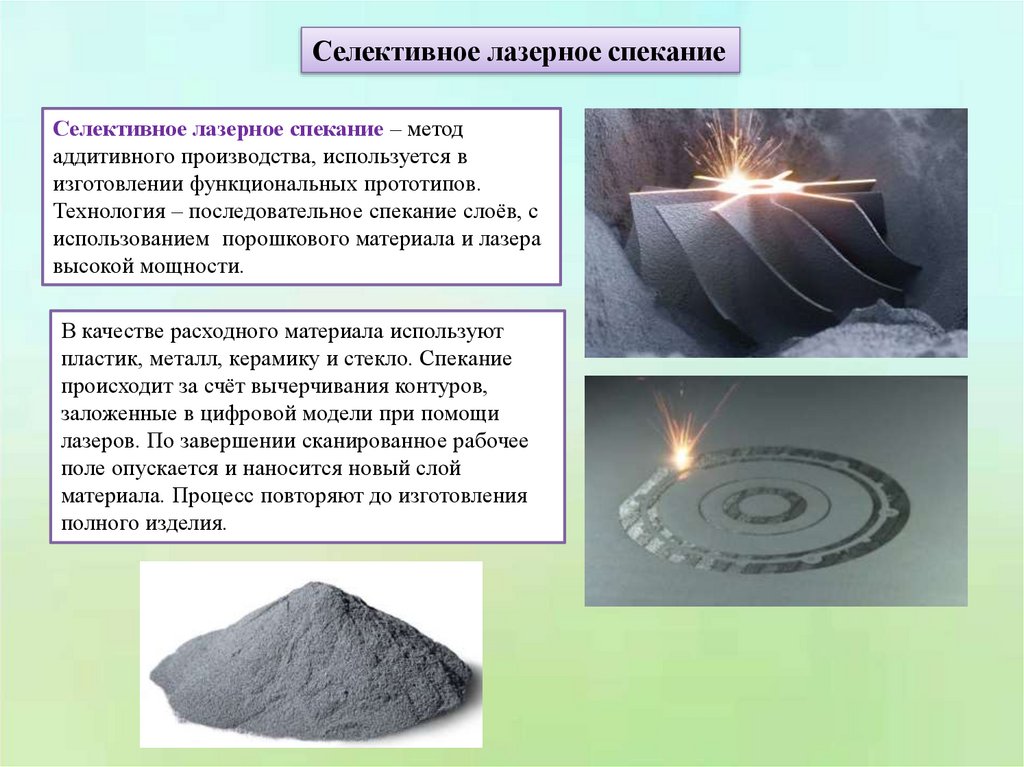

Селективное лазерное спеканиеСелективное лазерное спекание – метод

аддитивного производства, используется в

изготовлении функциональных прототипов.

Технология – последовательное спекание слоёв, с

использованием порошкового материала и лазера

высокой мощности.

В качестве расходного материала используют

пластик, металл, керамику и стекло. Спекание

происходит за счёт вычерчивания контуров,

заложенные в цифровой модели при помощи

лазеров. По завершении сканированное рабочее

поле опускается и наносится новый слой

материала. Процесс повторяют до изготовления

полного изделия.

software

software