Similar presentations:

Использование декольматантов

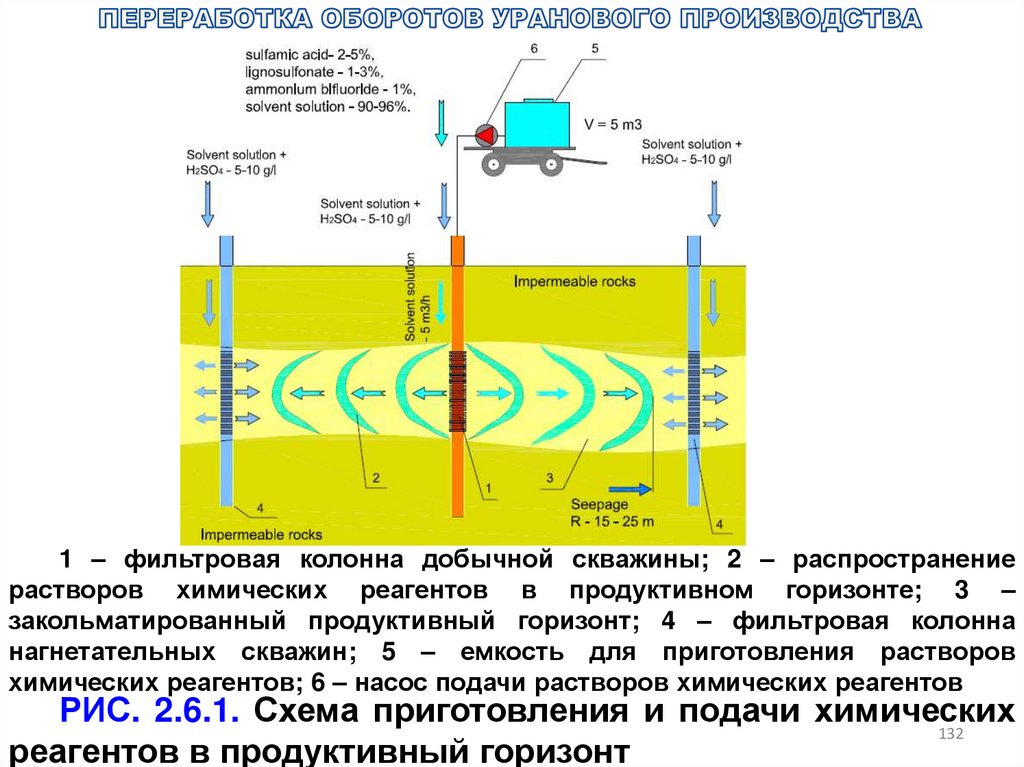

1.

12.

1.ОСНОВЫ

ТЕХНОЛОГИИ

ПОДЗЕМНОГО

СКВАЖИННОГО

ВЫЩЕЛАЧИВАНИЯ УРАНОВЫХ

РУД

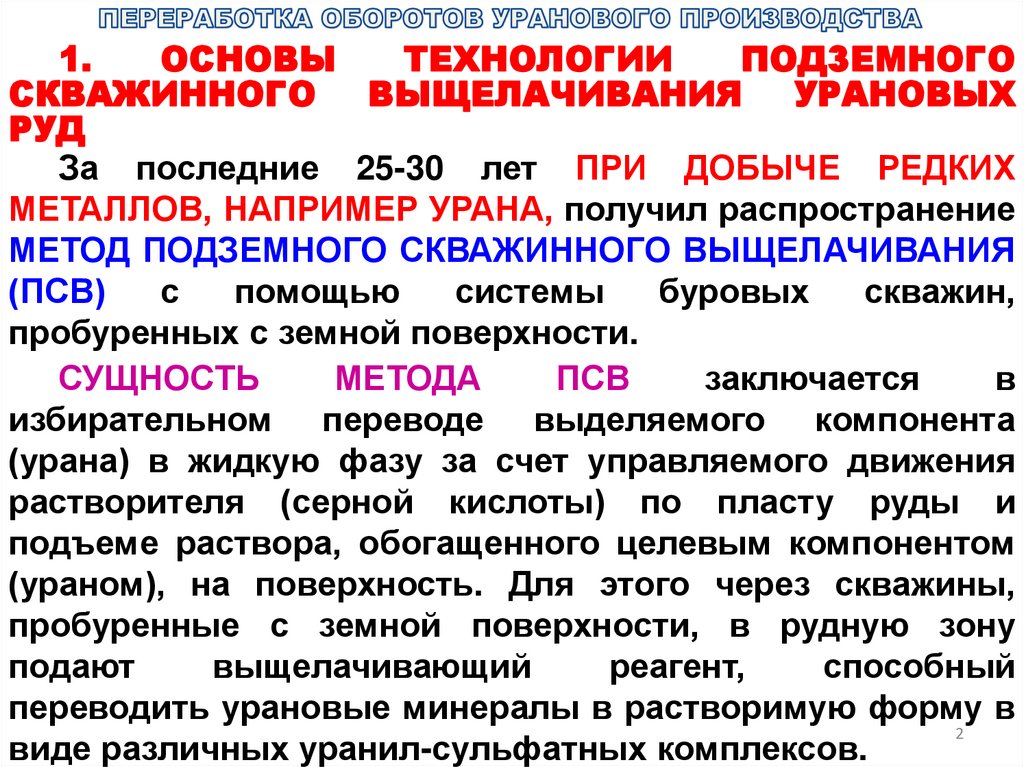

За последние 25-30 лет ПРИ ДОБЫЧЕ РЕДКИХ

МЕТАЛЛОВ, НАПРИМЕР УРАНА, получил распространение

МЕТОД ПОДЗЕМНОГО СКВАЖИННОГО ВЫЩЕЛАЧИВАНИЯ

(ПСВ)

с

помощью

системы

буровых

скважин,

пробуренных с земной поверхности.

СУЩНОСТЬ

МЕТОДА

ПСВ

заключается

в

избирательном переводе выделяемого компонента

(урана) в жидкую фазу за счет управляемого движения

растворителя (серной кислоты) по пласту руды и

подъеме раствора, обогащенного целевым компонентом

(ураном), на поверхность. Для этого через скважины,

пробуренные с земной поверхности, в рудную зону

подают

выщелачивающий

реагент,

способный

переводить урановые минералы в растворимую форму в

2

виде различных уранил-сульфатных комплексов.

3.

Раствор, пройдя путь от закачной скважины коткачной, поднимается с помощью технических средств

на

поверхность

и

затем

транспортируется

на

перерабатывающий завод.

НЕОБХОДИМЫМ

УСЛОВИЕМ

для

ПРИМЕНЕНИЯ

МЕТОДА ПСВ является ВОЗМОЖНОСТЬ ДВИЖЕНИЯ

ВЫЩЕЛАЧИВАЮЩЕГО РЕАГЕНТА В РУДНОЙ ЗОНЕ, т.е.

УРАНОВЫЕ РУДЫ ДОЛЖНЫ ОБЛАДАТЬ ЕСТЕСТВЕННОЙ

ИЛИ ИСКУССТВЕННО СОЗДАННОЙ ПРОНИЦАЕМОСТЬЮ.

В отличие от традиционной схемы добычи и переработки

урановых руд ТЕХНОЛОГИЧЕСКАЯ СХЕМА МЕТОДА ПСВ

урана из пластовых месторождений, продуктивный

горизонт которых обводнен, НЕ ТРЕБУЕТ СЛОЖНОГО

КОМПЛЕКСА СООРУЖЕНИЙ ПО ВОДОСНАБЖЕНИЮ И

ОЧИСТКЕ ОБРАЗУЮЩИХСЯ ОБОРОТНЫХ РАСТВОРОВ. С

экологической точки зрения ПСВ можно отнести к

низкоотходным методам добычи урана.

3

4.

ВОДА ДЛЯ ПРИГОТОВЛЕНИЯ ВЫЩЕЛАЧИВАЮЩИХРАСТВОРОВ

СЕРНОЙ

КИСЛОТЫ

поступает

ИЗ

ОБВОДНЕННОГО ПРОДУКТИВНОГО ГОРИЗОНТА ЧЕРЕЗ

ТЕХНОЛОГИЧЕСКИЕ СКВАЖИНЫ. После извлечения

урана из продуктивных растворов на перерабатывающем

заводе

осуществляется

их

доукрепление

серной

кислотой. ОБОРОТНЫЕ РАСТВОРЫ, образующиеся при

декольматации скважин, также НАПРАВЛЯЮТСЯ НА

ПЕРЕРАБОТКУ ДЛЯ УДАЛЕНИЯ РАСТВОРЕННЫХ СОЛЕЙ и

затем ВНОВЬ ВОЗВРАЩАЮТСЯ В ПРОЦЕСС.

ЗАКАЧКА в пласт выщелачивающих растворов (ВР) и

подъем продуктивных растворов (ПР) осуществляется В

ЗАМКНУТОМ ЦИКЛЕ, причем соблюдается БАЛАНС

ЗАКАЧИВАЕМЫХ И ОТКАЧИВАЕМЫХ УРАНСОДЕРЖАЩИХ

РАСТВОРОВ. Иногда в работе системы ЗАРАНЕЕ

ПЛАНИРУЕТСЯ небольшой ДЕБАЛАНС В СТОРОНУ

УВЕЛИЧЕНИЯ

ОТКАЧИВАЕМЫХ

ПРОДУКТИВНЫХ

4

РАСТВОРОВ.

5.

Это необходимо для предотвращения растеканиятехнологических растворов за пределы контура горного

пласта.

Предприятия, добывающие уран методом ПСВ, состоят

ИЗ

ДВУХ

ОСНОВНЫХ

КОМПЛЕКСОВ:

НЕПОСРЕДСТВЕННОЙ ДОБЫЧИ и ПЕРЕРАБАТЫВАЮЩЕЙ

ТЕХНОЛОГИЧЕСКОЙ УСТАНОВКИ.

ДОБЫЧНОЙ КОМПЛЕКС – это ТЕХНОЛОГИЯ И

ТЕХНИЧЕСКИЕ СРЕДСТВА ДЛЯ ИЗВЛЕЧЕНИЯ ИЗ НЕДР

УРАНА В ВИДЕ РАСТВОРА И ДОСТАВКИ ИХ НА

ПЕРЕРАБАТЫВАЮЩУЮ УСТАНОВКУ. Комплекс добычи

состоит

ИЗ

ДВУХ

ЧАСТЕЙ:

ПОДЗЕМНОЙ

и

ПОВЕРХНОСТНОЙ. ПОДЗЕМНАЯ ЧАСТЬ включает в себя

ТЕХНОЛОГИЧЕСКИЕ СКВАЖИНЫ И ИХ ОБОРУДОВАНИЕ, с

помощью

которых

обеспечивается

вскрытие

продуктивного горизонта, подготовка рудного тела к

выщелачиванию, проведение самого процесса ПСВ и

5

подъем ПР через скважины.

6.

1.1. Преимущества метода ПСВМЕТОД

ПСВ

урана

имеет

потенциальные

ПРЕИМУЩЕСТВА по сравнению с традиционной добычей

руд и переработкой их на заводах, поскольку ПОЗВОЛЯЕТ

СНИЗИТЬ СТОИМОСТЬ ПРОИЗВОДСТВА УРАНА и БОЛЕЕ

ПОЛНО ИСПОЛЬЗОВАТЬ УРАНСОДЕРЖАЩЕЕ СЫРЬЕ.

Очень важно, что при переработке урановой руды на

месте ее залегания ИСКЛЮЧАЕТСЯ ЗАГРЯЗНЕНИЕ

ОКРУЖАЮЩЕЙ

СРЕДЫ

ДОЛГОЖИВУЩИМИ

ЕСТЕСТВЕННЫМИ РАДИОАКТИВНЫМИ ЭЛЕМЕНТАМИ –

продуктами распада урана и НЕ ТРЕБУЕТСЯ СОЗДАНИЯ

ОТВАЛЬНЫХ ЗОН ДЛЯ ХРАНЕНИЯ ЖИДКИХ И ТВЕРДЫХ

ОТХОДОВ,

ОБРАЗУЮЩИХСЯ

НА

ЗАВОДАХ

ПО

ПЕРЕРАБОТКЕ УРАНОВОЙ РУДЫ.

Известно, что СТОИМОСТЬ ПОДЗЕМНОЙ ДОБЫЧИ И

ТРАНСПОРТИРОВКИ РУДЫ НА ЗАВОД СОСТАВЛЯЕТ

ОКОЛО 40 % ОТ ОБЩЕЙ СТОИМОСТИ ИЗВЛЕКАЕМОГО

УРАНА, в то время как РАСХОДЫ ПО ПСВ И ОТКАЧКЕ

ПРОДУКТИВНОГО РАСТВОРА (ПР) НА УРАНОВЫЙ ЗАВОД

6

НЕ ПРЕВЫШАЮТ 5 %.

7.

Поданным

уранодобывающих

предприятий,

РАСХОДЫ НА ПОЛУЧЕНИЕ УРАНА МЕТОДОМ ПСВ ТОГО

ЖЕ ПОРЯДКА, ЧТО И ПРИ ДОБЫЧЕ РУДЫ ОТКРЫТЫМ

СПОСОБОМ, и В НЕСКОЛЬКО РАЗ МЕНЬШЕ РАСХОДОВ

ПРИ ПОДЗЕМНОЙ ДОБЫЧЕ РУДЫ.

ИСПОЛЬЗОВАНИЕ МЕТОДА ПСВ, как показывает опыт

его применения, позволяет ИСКЛЮЧИТЬ ИЗ ПРОЦЕССА

ДОБЫЧИ

УРАНА

НЕКОТОРЫЕ

ДОРОГОСТОЯЩИЕ

ПРОИЗВОДСТВЕННЫЕ ОПЕРАЦИИ, связанные с выемкой

руды из подземных блоков, выдачей ее на поверхность,

транспортировкой, измельчением и обогащением руды,

транспортировкой и складированием отвальных хвостов

и др. Сокращение числа трудоемких и дорогостоящих

операций значительно снижает стоимость добываемого

металла.

МЕТОД ПСВ ПРИМЕНЯЮТ НА РУДНИКАХ, КОТОРЫЕ

РАНЕЕ БЫЛИ НАМЕЧЕНЫ К ЗАКРЫТИЮ из-за выработки

промышленных руд. Это стало возможным несмотря на

то, что в недрах еще оставалось большое количество

урана в убогих рудах, добыча которых обычными

7

способами явно нерентабельна.

8.

1.2. Применение метода ПСВ для извлеченияурана из месторождений с разными типами пород

В настоящее время разработаны и применяются

методы ПСВ для извлечения урана как ИЗ РУД

МЕСТОРОЖДЕНИЙ

С

ТВЕРДЫМИ

СКАЛЬНЫМИ

ПОРОДАМИ,

так

и

ИЗ

РУД

ОСАДОЧНЫХ

МЕСТОРОЖДЕНИЙ.

В МЕСТОРОЖДЕНИЯХ С ТВЕРДЫМИ СКАЛЬНЫМИ

ПОРОДАМИ РУДНЫЕ ЗАЛЕЖИ имеют ПЛАСТООБРАЗНУЮ,

РОЛЛОВУЮ или ЛИНЗООБРАЗНУЮ ФОРМУ и залегают

совместно с вмещающими их породами. Такие

месторождения

различаются

размерами

площади

залегания рудных залежей, характером распределения их

в разрезе (одноярусные, многоярусные), глубиной

залегания, содержанием урана в руде и в конечном счете

масштабом оруденения.

8

9.

ПРИ ПЕРЕРАБОТКЕ РУД МЕСТОРОЖДЕНИЙ СОСКАЛЬНЫМИ ПОРОДАМИ выщелачивание проводят В

ПОДЗЕМНЫХ БЛОКАХ, в которых МАГАЗИНИРУЮТ РУДУ.

Блоки орошают раствором серной кислоты. ПРОЦЕСС

ПСВ благодаря значительно меньшим капитальным

затратам на строительство предприятия и более низким

производственным издержкам при эксплуатации по

сравнению

с

традиционными

способами

ДАЕТ

ВОЗМОЖНОСТЬ ДОБЫВАТЬ УРАН по приемлемым

технико-экономическим

показателям

ИЗ

МЕСТОРОЖДЕНИЙ, НЕРЕНТАБЕЛЬНЫХ ДЛЯ ГОРНОЙ

ОТРАБОТКИ ИЗ-ЗА НИЗКОГО СОДЕРЖАНИЯ УРАНА В

РУДЕ

или

СЛОЖНЫХ

ГОРНО-ТЕХНИЧЕСКИХ

И

ГИДРОГЕОЛОГИЧЕСКИХ УСЛОВИЙ ИХ ЗАЛЕГАНИЯ, что

увеличивает сырьевую базу урана.

9

10.

ПРИПЕРЕРАБОТКЕ

РУД

ОСАДОЧНЫХ

МЕСТОРОЖДЕНИЙ

методом

ПСВ

успешно

РАЗРАБАТЫВАЮТСЯ

ЗАБАЛАНСОВЫЕ

РУДЫ,

образующие самостоятельные тела или формирующие

периферийные части балансовых рудных тел. ЗАПАСЫ

УРАНА

в

таких

рудах

обычно

СОСТАВЛЯЮТ

ЗНАЧИТЕЛЬНУЮ

ЧАСТЬ

ОБЩИХ

ЗАПАСОВ

МЕСТОРОЖДЕНИЯ, а иногда превышают запасы его в

балансовых

рудах.

Кроме

того,

этим

методом

ИЗВЛЕКАЕТСЯ УРАН И ИЗ БАЛАНСОВЫХ РУД, КОТОРЫЕ

ПОПАДАЮТ В ЗОНЫ ОБРУШЕНИЯ И СПИСЫВАЮТСЯ КАК

НЕВОЗВРАТИМЫЕ ПОТЕРИ в недрах. При разработке

таких месторождений методом ПСВ раствор серной

кислоты подают с поверхности в пласт через одни

(ЗАКАЧНЫЕ) СКВАЖИНЫ, а урансодержащий раствор

выводят

из

пласта

через

другие

(ОТКАЧНЫЕ)

СКВАЖИНЫ, оборудованные аэролифтными насосами.

10

11.

Необходимо отметить, что ПСВ урана – этоэкстенсивный ПРОЦЕСС, ПРОТЕКАЮЩИЙ ПО ЗАКОНАМ

ФИЛЬТРАЦИОННОГО ВЫЩЕЛАЧИВАНИЯ и имеющий

много общего с перколяцией, т.е. продавливанием серной

кислоты через неподвижный слой урансодержащего

рудного материала.

Образующиеся в процессе ПСВ ПРОДУКТИВНЫЕ

РАСТВОРЫ НАПРАВЛЯЮТ НА ВЫДЕЛЕНИЕ УРАНА. ДЛЯ

ОТДЕЛЕНИЯ

НЕРАСТВОРЕННОГО

ОСАДКА

И

КОЛЛОИДНЫХ ЧАСТИЦ эти растворы направляют НА

ОСВЕТЛЕНИЕ. УРАНИЛ-СУЛЬФАТ из откачанных на

поверхность растворов ОТДЕЛЯЮТ ОТ РАСТВОРЕННЫХ

ПРИМЕСЕЙ С ПОМОЩЬЮ сорбционной технологии с

использованием АНИОНИТОВ. Полученные при этом

МАТОЧНЫЕ РАСТВОРЫ вновь ПРИМЕНЯЮТ ДЛЯ

ВЫЩЕЛАЧИВАНИЯ.

Однако

после

многократного

использования таких растворов в них накапливаются

растворенные соли, поэтому их периодически ОЧИЩАЮТ

11

ОТ этих СОЛЕЙ.

12.

В США, КАНАДЕ И ФРАНЦИИ уран выщелачивают какИЗ ПРОНИЦАЕМЫХ ОСАДОЧНЫХ МЕСТОРОЖДЕНИЙ

ПЛАСТОВОГО ТИПА, так и ИЗ СКАЛЬНЫХ ПОРОД.

Компания «АНАКОНДА» (США) добывает уран методом

ПСВ ИЗ РЫХЛОГО ПЕСЧАНИКА, залегающего ниже

водоносного горизонта между двумя водоупорными

пластами. Добывает уран подземным выщелачиванием

компания

«ПИНЭКЛ

ЭКСПЛОРЕЙШН»

(США)

из

месторождения Ганнисон (шт. Колорадо), расположенного

на высоте 3 100 м над уровнем моря. Основной минерал

руды – настуран, тонко вкрапленный в углистом

известняке. Поэтому В КАЧЕСТВЕ ВЫЩЕЛАЧИВАЮЩЕГО

РЕАГЕНТА сначала использовали РУДНИЧНЫЕ ВОДЫ.

Для того, чтобы увеличить концентрацию урана в

продуктивном растворе, который собирали в одном из

штреков, до 120 мг/л в выщелачивающий раствор

добавляли 5-10 %-НЫЙ РАСТВОР ГИДРОКАРБОНАТА

12

НАТРИЯ (СОДЫ).

13.

Для того, чтобы УВЕЛИЧИТЬ ИНТЕНСИВНОСТЬПРОЦЕССА

ВЫЩЕЛАЧИВАНИЯ

РУД

применяют

СОДОВЫЕ РАСТВОРЫ С ОДНОВРЕМЕННОЙ АЭРАЦИЕЙ

ВОЗДУХОМ. После сорбционного извлечения урана

образующиеся

ОБОРОТНЫЕ

РАСТВОРЫ

вновь

направляют В ПРОЦЕСС ПСВ.

На рис. 1.1 показана СИСТЕМА ОРГАНИЗАЦИИ

ПРОЦЕССА ПСВ на руднике Пич фирмы «Пинэкл

эксплорейшн», где используется 40 нагнетательных

скважин. Эта СИСТЕМА ОТЛИЧАЕТСЯ ПРОСТОТОЙ И

ЭФФЕКТИВНОСТЬЮ,

обеспечивает

БЕЗОПАСНОСТЬ,

сравнительно НИЗКУЮ СЕБЕСТОИМОСТЬ ПОЛУЧАЕМОГО

U3O8, НЕБОЛЬШИЕ КАПИТАЛОВЛОЖЕНИЯ.

13

14.

1 – насос; 2 – оборотный раствор, используемый в процессе ПСВ;3 – завод по переработке урановых ПР; 4 – подача насыщенного

раствора на завод; 5 – перемычка

Рис. 1.1. Система выщелачивания урановой руды

методом ПСВ на заводе компании «Пинэкл эксплорейшн»

(США)

14

15.

ВоФранции

применяют

КОМБИНИРОВАННЫЙ

ПРОЦЕСС

ПОДЗЕМНОГО

ВЫЩЕЛАЧИВАНИЯ

для

извлечения урана из предварительно разрушенной руды.

Для

этого

ИСПОЛЬЗУЮТ

СИСТЕМУ

С

МАГАЗИНИРОВАНИЕМ, причем БОГАТУЮ РУДУ ПОДАЮТ

НА ПОВЕРХНОСТЬ, а ОСТАВЛЕННУЮ В ЗАБОЯХ

ВЫЩЕЛАЧИВАЮТ

раствором

серной

кислоты

с

концентрацией 100 г/л. В этих условиях ИЗВЛЕКАЕТСЯ ДО

80 % УРАНА.

В США разработан МЕТОД ПСВ, в котором В КАЧЕСТВЕ

ВЫЩЕЛАЧИВАЮЩИХ

РЕАГЕНТОВ

используют

как

КАРБОНАТНЫЕ, так И СЕРНОКИСЛЫЕ РАСТВОРЫ В

ЗАВИСИМОСТИ ОТ ХАРАКТЕРА РУД. ОКИСЛИТЕЛЕМ в

первом случае служит ВОЗДУХ (АЭРАЦИЯ РАСТВОРОВ), а

во втором – ДОБАВКИ ХЛОРАТА НАТРИЯ (NaClO3).

15

16.

1.3. Конструкции откачных и закачных скважин,их

схемы

расположения

и

особенности

эксплуатации

Проектирование конструкций скважин невозможно без

учета основных факторов, влияющих на процесс их

сооружения.

Конструкции эксплуатационных скважин показаны на

рис. 1.2.

При запуске блока В ЗАКАЧНУЮ СКВАЖИНУ

ЗАКАЧИВАЮТ ВОДУ, которая ВЫТЕСНЯЕТ ГРУНТОВЫЕ

ВОДЫ, а затем ПРОВОДЯТ ЗАКИСЛЕНИЕ. ПРОЦЕСС

ЗАКИСЛЕНИЯ блока добычи протекает в течение 20-60

дней и СОСТОИТ В ПОДАЧЕ КИСЛЫХ РАСТВОРОВ С

МАКСИМАЛЬНЫМ

КОЛИЧЕСТВОМ

КИСЛОТЫ

И

ОКИСЛИТЕЛЕЙ

до

создания

соответствующей

геохимической обстановки в рудном теле (рН = 2,5-3,0 и

16

ОВП = 0,42-0,45 В).

17.

1 – обсадная труба подпогружной насос,

2 – обсадная труба

Ø110×18 мм,

3 – утяжелитель,

4 – цементная пробка,

5 – гравийная засыпка,

6 – фильтр,

7 – отстойник

Рис. 1.2. Конструкции эксплуатационных скважин:

а – откачная скважина, б – закачная скважина

17

18.

НА ЗАКИСЛЕНИЕ подают 2,4 кг H2SO4 на 1 тгорнорудной массы или Ж : Т = 0,18-0,25 м3/т. ПРОЦЕСС

ЗАКИСЛЕНИЯ ЗАКАНЧИВАЕТСЯ, когда В ПРОДУКТИВНОМ

РАСТВОРЕ

ДОСТИГАЕТСЯ

промышленная

КОНЦЕНТРАЦИЯ УРАНА (БОЛЕЕ 30 МГ/Л).

Активное ВЫЩЕЛАЧИВАНИЕ ПРОВОДЯТ ПОСЛЕ

ЗАКИСЛЕНИЯ БЛОКА в том же гидродинамическом

режиме, но ПРИ ПОСТЕПЕННОМ (в 2-3 этапа)

УМЕНЬШЕНИИ

КОНЦЕНТРАЦИИ

КИСЛОТЫ

В

ВЫЩЕЛАЧИВАЮЩИХ РАСТВОРАХ.

В РУДНОМ ТЕЛЕ рН СРЕДЫ ПАДАЕТ ДО 1,5,

концентрация урана в ПР возрастает до максимальных

значений; ПРИ Ж : Т = 0,8-1,2 ИЗВЛЕЧЕНИЕ ДОСТИГАЕТ

60-70 %.

ДЛЯ ДАЛЬНЕЙШЕЙ ОТРАБОТКИ БЛОКА ПРОВОДЯТ его

ОТМЫВКУ МАТОЧНЫМИ РАСТВОРАМИ, образующимися в

18

процессе сорбционной переработки ПР.

19.

ОСТАТОЧНАЯ КИСЛОТНОСТЬ МАТОЧНЫХ РАСТВОРОВсоставляет 0,8-1,5 Г/Л. При этом СТЕПЕНЬ ИЗВЛЕЧЕНИЯ

УРАНА возрастает до 80-90 %.

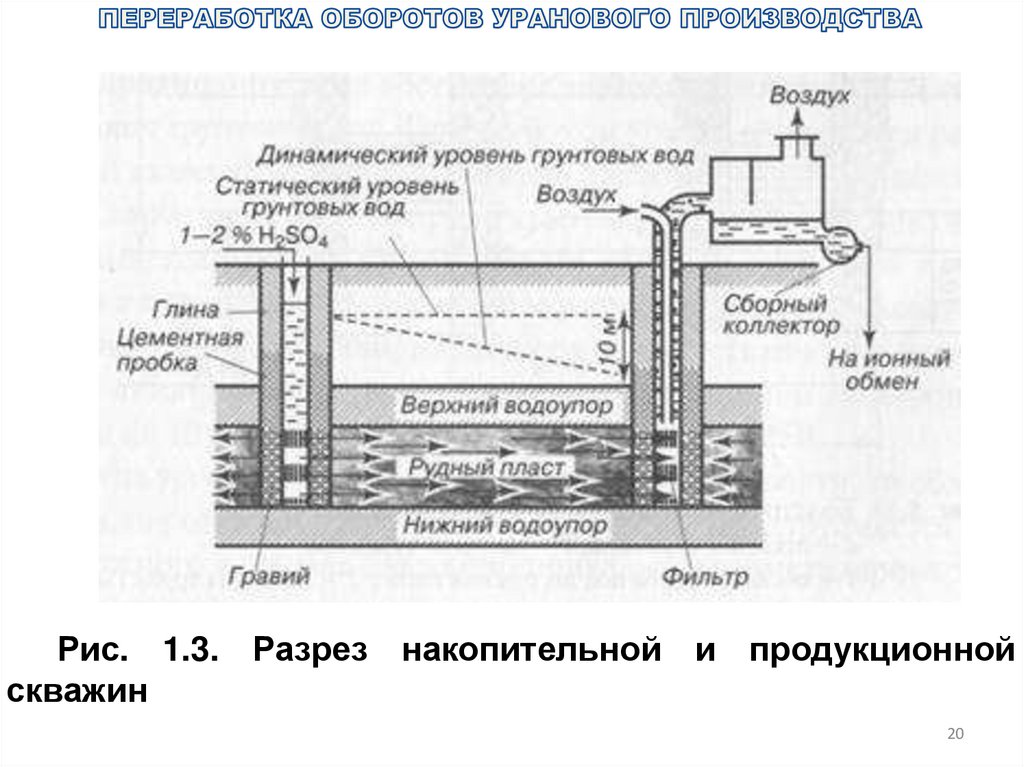

Разрез нагнетательной и продукционной скважин

представлен на рис. 1.3.

Отработку месторождений проводят по блокам.

Существует несколько СХЕМ РАСПОЛОЖЕНИЯ ЗАКАЧНЫХ

И ОТКАЧНЫХ СКВАЖИН:

– ШЕСТИУГОЛЬНЫЕ И КВАДРАТНЫЕ СЕТКИ, когда

откачная скважина располагается в центре, а закачные – в

вершинах правильного шестиугольника или квадрата

(рис. 1.4);

– ПРЯМОУГОЛЬНАЯ СЕТКА, когда чередуются ряды

откачных и закачных скважин, (рис. 1.5).

РАССТОЯНИЕ МЕЖДУ РЯДАМИ НАГНЕТАТЕЛЬНЫХ И

ПРОДУКЦИОННЫХ СКВАЖИН составляет 50-100 М, а

19

МЕЖДУ СКВАЖИНАМИ В РЯДУ – 15-25 М.

20.

Рис. 1.3. Разрез накопительной и продукционнойскважин

20

21.

Рис. 1.4. Ячеистые схемы расположения скважин:а – гексагональная ячейка; б – треугольная ячейка

1 – откачные скважины; 2 – закачные скважины;

3 – контур рудной залежи

21

22.

Рис. 1.5. Прямоугольная схема расположения скважин22

23.

1.4. Зависимость экономичности переработкируды от содержания в ней урана и степени его

извлечения при выщелачивании

Зависимость рентабельности применения ПСВ от

содержания урана в руде и степени его извлечения

показана на рис. 1.6. ПСВ РЕНТАБЕЛЬНО ПРИ

СОДЕРЖАНИИ УРАНА В РУДЕ 0,06-0,16 %, т.е. при

переработке довольно бедных руд. Однако, по-видимому,

эту область можно существенно расширить, используя

для переработки более бедные руды.

В настоящее время работа по совершенствованию

технологии ПСВ урана продолжается во разных странах.

В США в Клей Уэсте (шт. Техас) запущена в эксплуатацию

промышленная установка по ПСВ урана карбонатными

растворами. Ее ПРОИЗВОДИТЕЛЬНОСТЬ составляет НЕ

МЕНЕЕ 450 Т U3О8/ГОД.

23

24.

1 – область ПСВ; 2 – область нерентабельности; 3 –область обычной добычи и переработки руды

Рис. 1.6. Зависимость экономичности переработки

руды от содержания в ней урана и степени его извлечения

при выщелачивании

24

25.

Установкасоздана

в

районе

обводненного

месторождения пластового типа. ВЫЩЕЛАЧИВАНИЕ

проводят ИЗ ПЛАСТА УРАНОНОСНОГО ПЕСЧАНИКА НА

максимальной ГЛУБИНЕ 165 М. СОДЕРЖАНИЕ УРАНА

колеблется в пределах 0,05-0,5 %. Здесь находится

водоносный горизонт с естественной скоростью потока

примерно 3,6 м/год, который имеет уклон 0,015 в сторону

Мексиканского залива и являющийся источником

снабжения пресной водой ряда населенных пунктов.

ВБЛИЗИ УРАНОВОГО МЕСТОРОЖДЕНИЯ ВОДА ИМЕЕТ

ВЫСОКИЙ

УРОВЕНЬ

ЕСТЕСТВЕННОЙ

РАДИОАКТИВНОСТИ и не пригодна для питья. Этим

ВОСПОЛЬЗОВАЛИСЬ ДЛЯ ОРГАНИЗАЦИИ ПСВ УРАНА,

приняв ряд мер по охране окружающей среды и для

исключения проникновения урана за пределы зоны

выщелачивания в источники питьевой воды.

25

26.

Для увеличения степени извлечения урана в пластподают кислород. КАРБОНАТНЫЙ РАСТВОР ПОСЛЕ

ВЫЩЕЛАЧИВАНИЯ, с концентрацией УРАНА ДО 200 МГ/Л,

передают НА СОРБЦИОННУЮ УСТАНОВКУ, где после

контрольной фильтрации на угольных фильтрах уран

извлекают

АНИОНИТОМ

в

колонных

аппаратах.

ДЕСОРБЦИЮ проводят раствором NaCl и получают

урановый ДЕСОРБАТ С КОНЦЕНТРАЦИЕЙ ПРИМЕРНО 10

Г/Л. Его пропускают через колонну с древесным углем

для удаления примесей, в частности молибдена, и

направляют на осаждение аммиаком. Полученную пульпу

химического концентрата природного урана ХКПУ

сгущают, фильтруют, сушат, и отправляют на завод по

производству

гексафторида

урана.

ОБОРОТНЫЙ

РАСТВОР ПОСЛЕ СОРБЦИОННОГО ИЗВЛЕЧЕНИЯ УРАНА

ДОУКРЕПЛЯЮТ СЕРНОЙ КИСЛОТОЙ И НАПРАВЛЯЮТ

ВНОВЬ В НАГНЕТАТЕЛЬНЫЕ СКВАЖИНЫ.

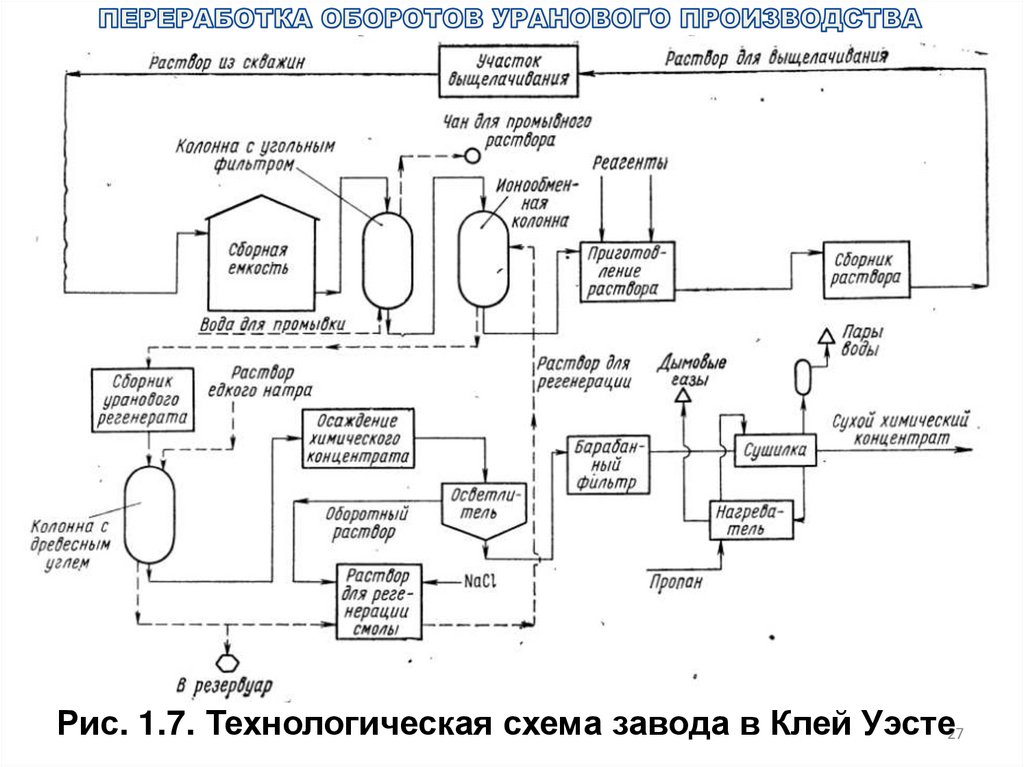

Технологическая схема завода в Клей Уэсте показана

26

на рис. 1.7.

27.

Рис. 1.7. Технологическая схема завода в Клей Уэсте2728.

МЕТОД ПСВ применяют ДЛЯ ДОБЫЧИ УРАНА ВГОРНЫХ ВЫРАБОТКАХ. В Канаде (пров. Онтарио)

эксплуатируется установка производительностью 500 т

U3О8/год. Процесс ПСВ проводят в месторождении сильно

сцементированного

ураноносного

конгломерата

с

содержанием 0,07-0,09 % урана.

1.5. Сравнение экономических показателей

методов

подземного

и

традиционного

выщелачивания

Эффективность использования метода ПСВ показана в

табл. 1.1.

Главное ПРЕИМУЩЕСТВО ПСВ – ИСКЛЮЧЕНИЕ

ЗАГРЯЗНЕНИЯ

ОКРУЖАЮЩЕЙ

СРЕДЫ

ДОЛГОЖИВУЩИМИ РАДИОАКТИВНЫМИ ВЕЩЕСТВАМИ.

Кроме того, отпадает необходимость создания больших

по объему отвалов или хвостохранилищ для пульпы из

28

поднятой на поверхность пустой породы.

29.

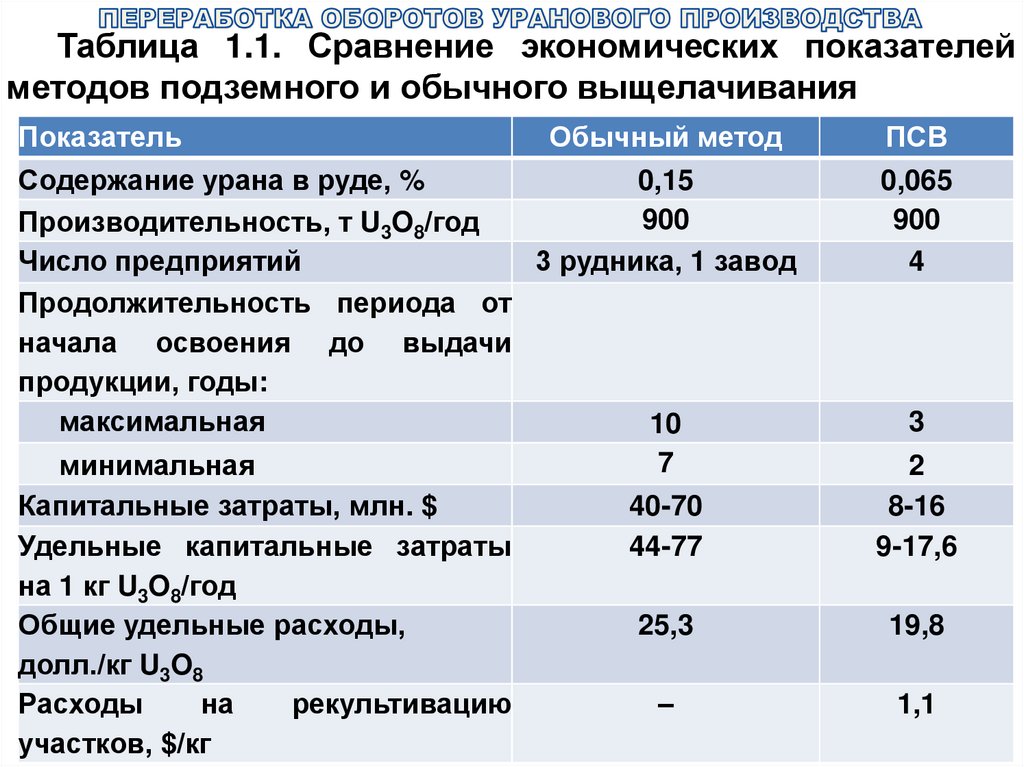

Таблица 1.1. Сравнение экономических показателейметодов подземного и обычного выщелачивания

Показатель

Обычный метод

Содержание урана в руде, %

0,15

900

Производительность, т U3O8/год

Число предприятий

3 рудника, 1 завод

Продолжительность периода от

начала освоения до выдачи

продукции, годы:

максимальная

10

7

минимальная

Капитальные затраты, млн. $

40-70

Удельные капитальные затраты

44-77

на 1 кг U3O8/год

Общие удельные расходы,

25,3

долл./кг U3O8

Расходы

на

рекультивацию

–

участков, $/кг

ПСВ

0,065

900

4

3

2

8-16

9-17,6

19,8

1,1

29

30.

На урановых заводах, использующих ТРАДИЦИОННУЮТЕХНОЛОГИЮ, ДО 99,8 % поступающего на завод СЫРЬЯ,

как правило, СБРАСЫВАЕТСЯ В ХВОСТОХРАНИЛИЩА.

Это составляет примерно 0,9 т твердых и более 3 м3

жидких отходов на каждую тонну переработанной руды,

т.е. ОКОЛО 1 Т ОТХОДОВ НА 1 КГ ИЗВЛЕЧЕННОГО УРАНА.

ОБЪЕМ ОТХОДОВ ПРИ ПСВ зависит от особенностей

применяемого процесса, но во всех случаях он

СУЩЕСТВЕННО

НИЖЕ,

ЧЕМ

ПРИ

ОБЫЧНОМ

ВЫЩЕЛАЧИВАНИИ.

ОСОБЕННО ОН НЕВЕЛИК ПРИ ИСПОЛЬЗОВАНИИ

КАРБОНАТНОГО

ВЫЩЕЛАЧИВАНИЯ

в

пластовых

условиях залегания рудного тела, КОГДА ВОЗМОЖЕН

ПРАКТИЧЕСКИ 100 %-НЫЙ ВОЗВРАТ ОТРАБОТАННЫХ

РАСТВОРОВ В ЦИКЛ.

30

31.

При этом КОЛИЧЕСТВО ОТХОДОВ НЕ ПРЕВЫШАЕТ 1-2КГ НА 1 КГ ДОБЫТОГО УРАНА, что эквивалентно всего 1-2

т отходов на каждые 1500 т руды. Поэтому РУДА ПОЧТИ

ПОЛНОСТЬЮ ОСТАЕТСЯ НА МЕСТЕ ЗАЛЕГАНИЯ ПОД

ЗЕМЛЕЙ.

За

счет

полного

возвращения

в

производственный цикл карбонатных растворов ОБЪЕМ

ЖИДКОСТИ в разрабатываемом пласте ОСТАЕТСЯ

ПОСТОЯННЫМ

и

естественные

гидравлические

градиенты за пределами рабочей зоны не изменяются.

Таким образом, ИСПОЛЬЗОВАНИЕ ПСВ НАИБОЛЕЕ

ЭФФЕКТИВНО ДЛЯ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД

ОСАДОЧНЫХ МЕСТОРОЖДЕНИЙ ПЛАСТОВОГО ТИПА.

ЕСЛИ ПРОВОДИТЬ ДРОБЛЕНИЕ РУДНЫХ ТЕЛ до нужной

степени ПОД ЗЕМЛЕЙ, то МЕТОД ПСВ НАЙДЕТ

ПРИМЕНЕНИЕ И ДЛЯ ВЫЩЕЛАЧИВАНИЯ РУД СКАЛЬНОГО

ТИПА И ДЛЯ РАЗРАБОТКИ БЕДНЫХ РУД, ОБРАЗОВАННЫХ

31

ПЛОТНЫМИ ГОРНЫМИ ПОРОДАМИ.

32.

2. Реагенты, применяемыеобработки скважин при ПСВ

для

химической

Состав реагентов для химической обработки скважин

весьма разнообразен. Для устранения кольматации и

повышения растворимости глин широко применяют

добавки БИФТОРИДА АММОНИЯ С КОНЦЕНТРАЦИЕЙ ДО 3

Г/Л. Для этой же цели часто используют 15-20 % РАСТВОР

СОЛЯНОЙ

КИСЛОТЫ.

Предварительную

обработку

скважин проводят также с помощью РАСТВОРОВ СЕРНОЙ

КИСЛОТЫ.

Кольматирующие

соединения

типа

АЛУМИНИТА (Al2(SO4)(OH)4×7H2O) хорошо растворяются

любыми кислотными растворами. Высокоэффективными

растворителями

ГИПСА

(CaSO4×2H2O)

являются

ПОЛИФОСФАТЫ НАТРИЯ ((NaPO3)n) с концентрацией 30100 г/л. Обработка прифильтровой зоны скважин

растворами технического ТРИПОЛИФОСФАТА НАТРИЯ

32

33.

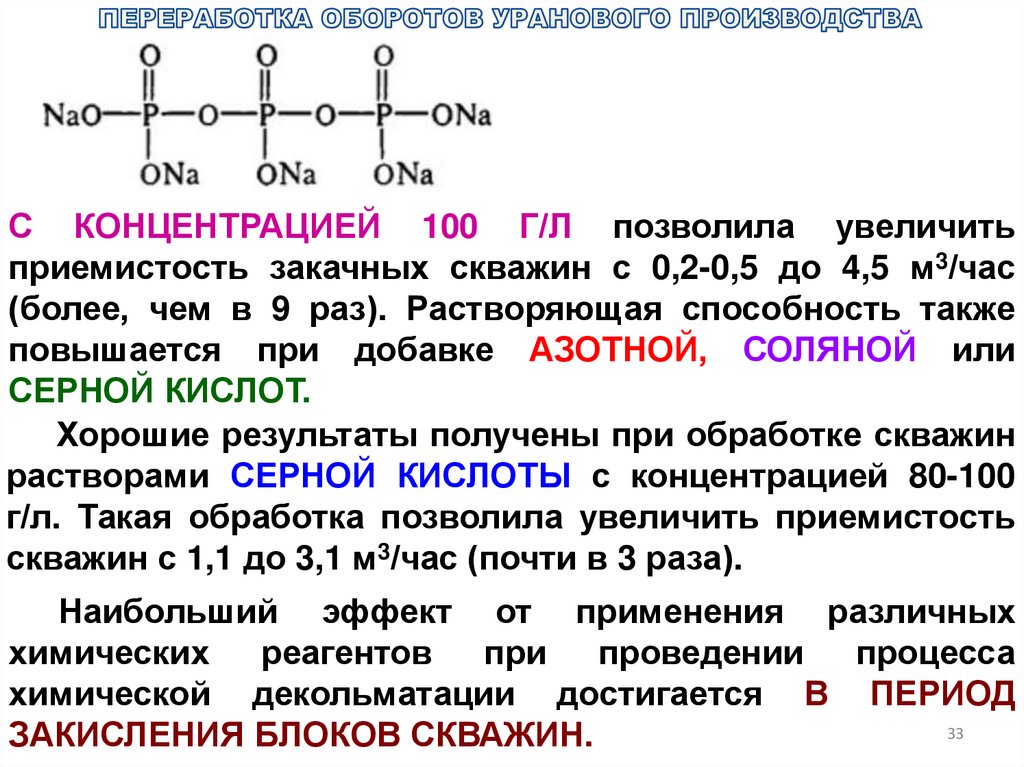

С КОНЦЕНТРАЦИЕЙ 100 Г/Л позволила увеличитьприемистость закачных скважин с 0,2-0,5 до 4,5 м3/час

(более, чем в 9 раз). Растворяющая способность также

повышается при добавке АЗОТНОЙ, СОЛЯНОЙ или

СЕРНОЙ КИСЛОТ.

Хорошие результаты получены при обработке скважин

растворами СЕРНОЙ КИСЛОТЫ с концентрацией 80-100

г/л. Такая обработка позволила увеличить приемистость

скважин с 1,1 до 3,1 м3/час (почти в 3 раза).

Наибольший эффект от применения различных

химических

реагентов

при

проведении

процесса

химической декольматации достигается В ПЕРИОД

33

ЗАКИСЛЕНИЯ БЛОКОВ СКВАЖИН.

34.

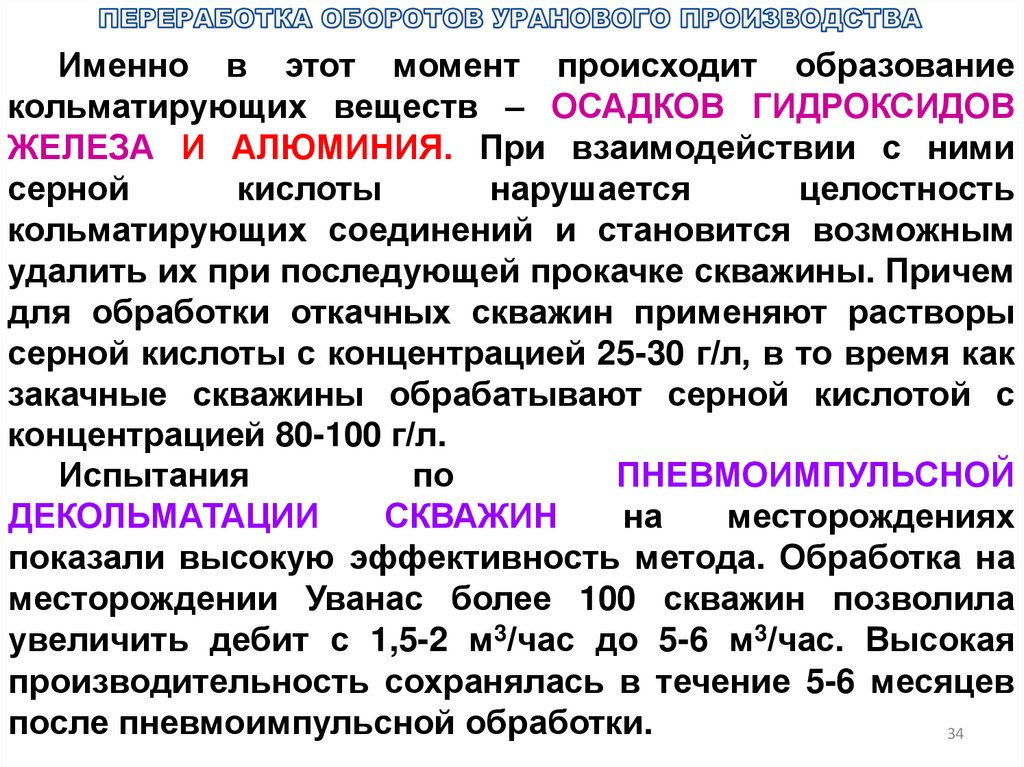

Именно в этот момент происходит образованиекольматирующих веществ – ОСАДКОВ ГИДРОКСИДОВ

ЖЕЛЕЗА И АЛЮМИНИЯ. При взаимодействии с ними

серной

кислоты

нарушается

целостность

кольматирующих соединений и становится возможным

удалить их при последующей прокачке скважины. Причем

для обработки откачных скважин применяют растворы

серной кислоты с концентрацией 25-30 г/л, в то время как

закачные скважины обрабатывают серной кислотой с

концентрацией 80-100 г/л.

Испытания

по

ПНЕВМОИМПУЛЬСНОЙ

ДЕКОЛЬМАТАЦИИ

СКВАЖИН

на

месторождениях

показали высокую эффективность метода. Обработка на

месторождении Уванас более 100 скважин позволила

увеличить дебит с 1,5-2 м3/час до 5-6 м3/час. Высокая

производительность сохранялась в течение 5-6 месяцев

после пневмоимпульсной обработки.

34

35.

Болеесущественный

эффект

достигался

при

повторной

обработке.

ПНЕВМОИМПУЛЬСНАЯ

ОБРАБОТКА позволила УСКОРИТЬ ПРОЦЕСС ОСВОЕНИЯ

СКВАЖИН ПОСЛЕ БУРЕНИЯ, повысив степень их

разглинизации.

2.1. Бифторид-фторид аммония

БИФТОРИД-ФТОРИД АММОНИЯ, синтезируемый в

промышленных

количествах,

представляет

собой

КРИСТАЛЛЫ СВЕТЛО-СЕРОГО ЦВЕТА, СОДЕРЖАЩИЕ

примерно 70 % NH4HF2 И 21 % NH4F. Из-за ТОКСИЧНОСТИ

И ЛЕГКОЙ ВОСПЛАМЕНЯЕМОСТИ ВЕЩЕСТВА его

транспортируют в специальных условиях.

35

36.

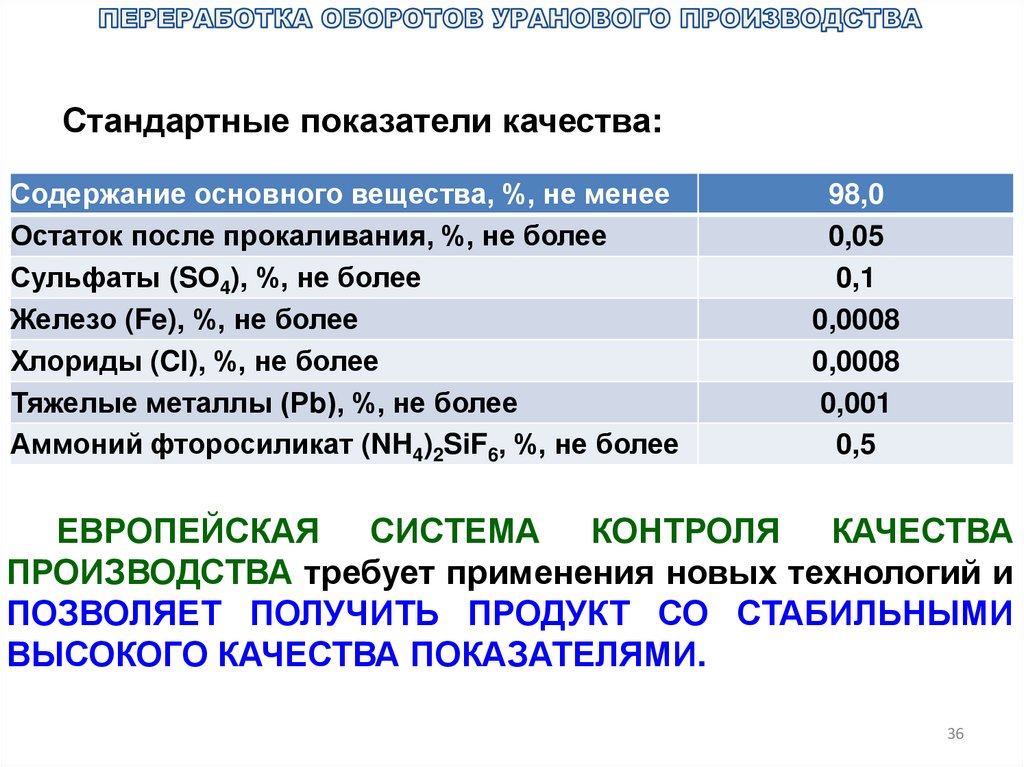

Стандартные показатели качества:Содержание основного вещества, %, не менее

Остаток после прокаливания, %, не более

Сульфаты (SО4), %, не более

Железо (Fe), %, не более

Хлориды (Cl), %, не более

Тяжелые металлы (Рb), %, не более

Аммоний фторосиликат (NH4)2SiF6, %, не более

98,0

0,05

0,1

0,0008

0,0008

0,001

0,5

ЕВРОПЕЙСКАЯ СИСТЕМА КОНТРОЛЯ КАЧЕСТВА

ПРОИЗВОДСТВА требует применения новых технологий и

ПОЗВОЛЯЕТ ПОЛУЧИТЬ ПРОДУКТ СО СТАБИЛЬНЫМИ

ВЫСОКОГО КАЧЕСТВА ПОКАЗАТЕЛЯМИ.

36

37.

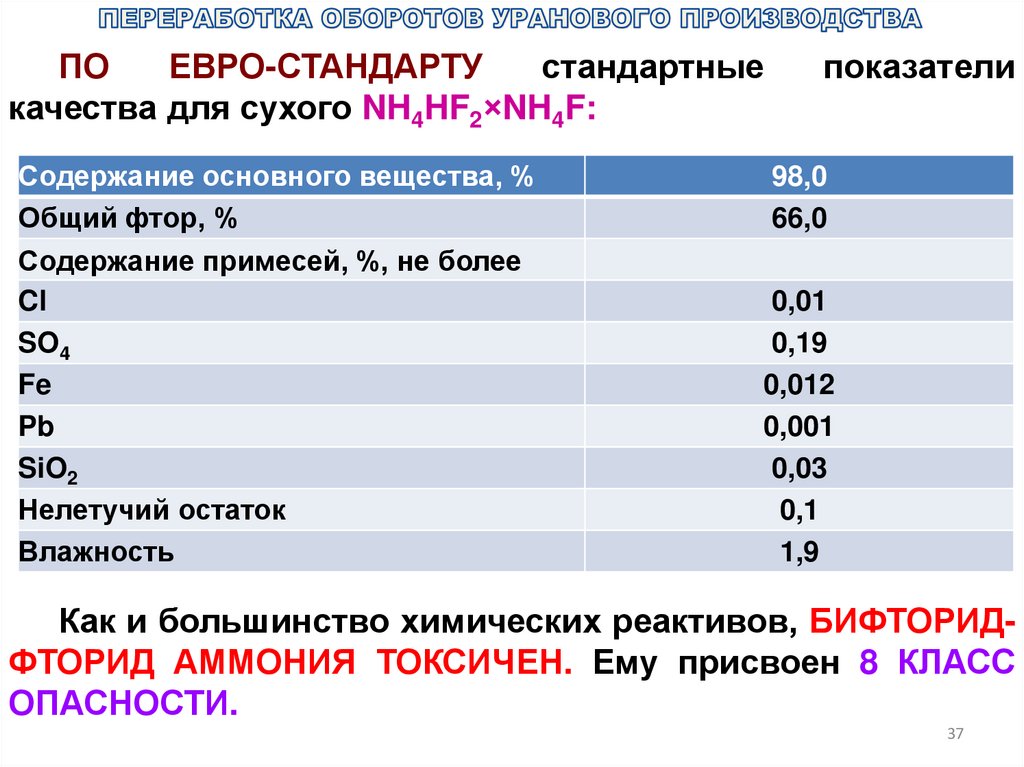

ПОЕВРО-СТАНДАРТУ

стандартные

качества для сухого NH4HF2×NH4F:

показатели

Содержание основного вещества, %

Общий фтор, %

98,0

66,0

Содержание примесей, %, не более

Cl

SO4

Fe

Pb

SiO2

Нелетучий остаток

Влажность

0,01

0,19

0,012

0,001

0,03

0,1

1,9

Как и большинство химических реактивов, БИФТОРИДФТОРИД АММОНИЯ ТОКСИЧЕН. Ему присвоен 8 КЛАСС

ОПАСНОСТИ.

37

38.

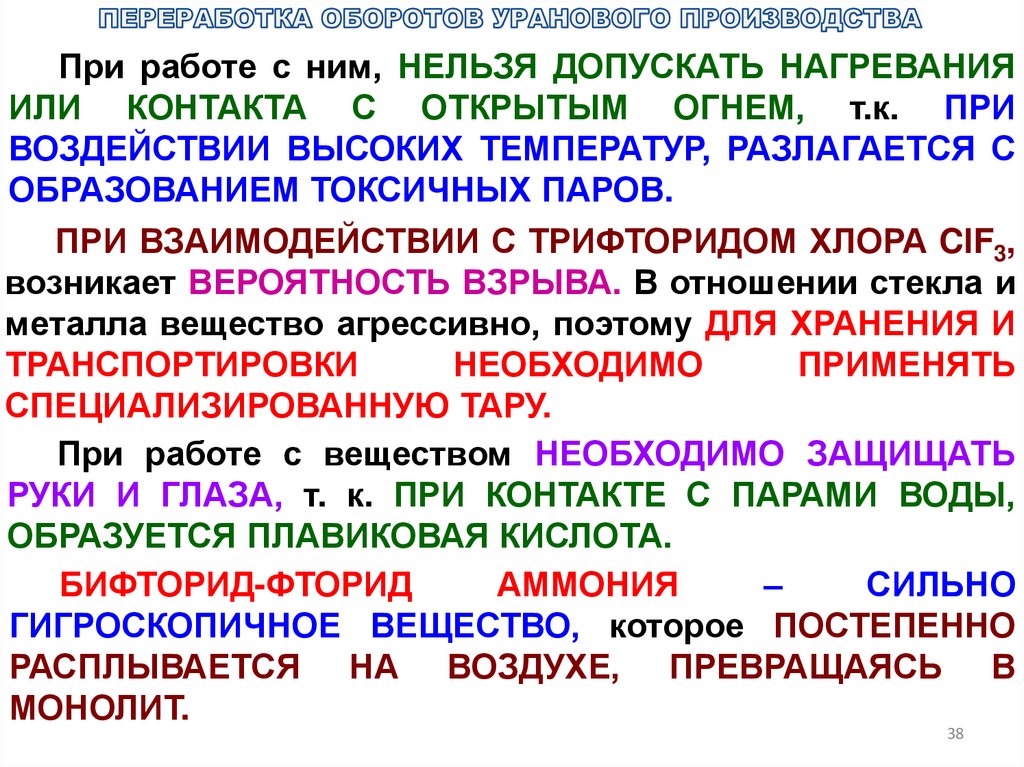

При работе с ним, НЕЛЬЗЯ ДОПУСКАТЬ НАГРЕВАНИЯИЛИ КОНТАКТА С ОТКРЫТЫМ ОГНЕМ, т.к. ПРИ

ВОЗДЕЙСТВИИ ВЫСОКИХ ТЕМПЕРАТУР, РАЗЛАГАЕТСЯ С

ОБРАЗОВАНИЕМ ТОКСИЧНЫХ ПАРОВ.

ПРИ ВЗАИМОДЕЙСТВИИ С ТРИФТОРИДОМ ХЛОРА ClF3,

возникает ВЕРОЯТНОСТЬ ВЗРЫВА. В отношении стекла и

металла вещество агрессивно, поэтому ДЛЯ ХРАНЕНИЯ И

ТРАНСПОРТИРОВКИ

НЕОБХОДИМО

ПРИМЕНЯТЬ

СПЕЦИАЛИЗИРОВАННУЮ ТАРУ.

При работе с веществом НЕОБХОДИМО ЗАЩИЩАТЬ

РУКИ И ГЛАЗА, т. к. ПРИ КОНТАКТЕ С ПАРАМИ ВОДЫ,

ОБРАЗУЕТСЯ ПЛАВИКОВАЯ КИСЛОТА.

БИФТОРИД-ФТОРИД

АММОНИЯ

–

СИЛЬНО

ГИГРОСКОПИЧНОЕ ВЕЩЕСТВО, которое ПОСТЕПЕННО

РАСПЛЫВАЕТСЯ НА ВОЗДУХЕ, ПРЕВРАЩАЯСЬ В

МОНОЛИТ.

38

39.

2.1.1. Физико-химическиеNH4F-HF-Н2О

свойства

системы

Фторид

аммония

кристаллизуется

В

ВИДЕ

ГЕКСАГОНАЛЬНОЙ СТРУКТУРЫ. В этом состоит ЕГО

ВАЖНОЕ

ОТЛИЧИЕ

ОТ

ФТОРИДОВ

ЩЕЛОЧНЫХ

МЕТАЛЛОВ. НЕВОЗМОЖНО ПОЛУЧИТЬ чистый NH4F

ВЫПАРИВАНИЕМ ЕГО ВОДНОГО РАСТВОРА, так как В

ПРОЦЕССЕ

УЛЕТУЧИВАНИЯ

АММИАКА

РАСТВОР

ОБОГАЩАЕТСЯ БИФТОРИДОМ АММОНИЯ:

t, °C

80

100

120

135

150

P NH3, кПа

0,10

0,57

2,87

9,24

20,02

P HF, кПа

He определяется

0,57

1,27

2,53

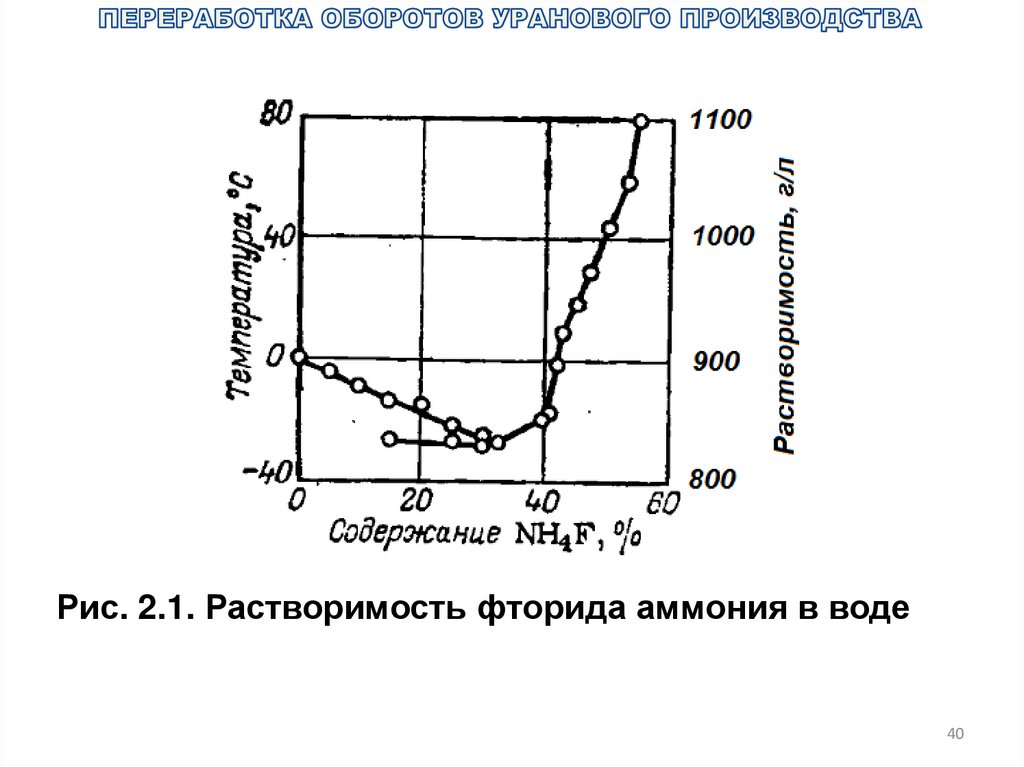

Растворимость фторида аммония в воде приведена на

рис. 2.1.

39

40.

Рис. 2.1. Растворимость фторида аммония в воде40

41.

В твердых фазах не обнаружено других соединений,кроме фторида и бифторида аммония. РАСТВОРИМОСТЬ

БИФТОРИДА АММОНИЯ С РОСТОМ ТЕМПЕРАТУРЫ

ПОВЫШАЕТСЯ и СОЛЬ ПЕРЕХОДИТ В БЕЗВОДНУЮ,

МИНУЯ СОСТОЯНИЕ НАСЫЩЕНИЯ.

Чистый БИФТОРИД АММОНИЯ ПЛАВИТСЯ ПРИ 126,2

°С. Бифторид аммония НАЧИНАЕТ РАЗЛАГАТЬСЯ ПРИ

160,3 °С и ВЫШЕ 300 °С ПОЛНОСТЬЮ РАЗЛАГАЕТСЯ НА

АММИАК И ФТОРИД ВОДОРОДА.

Температура замерзания эвтектики NH4F и NH4HF2

составляет 109,3±0,4 °С. На рис. 2.2 приведена

ДИАГРАММА ПЛАВКОСТИ В СИСТЕМЕ NH4F-NH4HF2.

41

42.

Рис. 2.2. Диаграмма плавкости системы NH4F-NH4HF242

43.

Из диаграммы видно, что ФТОРИД И БИФТОРИДАММОНИЯ ОБРАЗУЮТ ЭВТЕКТИКУ ПРИ 110 °С И

КОНЦЕНТРАЦИИ ФТОРИДА АММОНИЯ 0,35 МОЛЬН. ДОЛИ.

РАВНОВЕСНОЕ ДАВЛЕНИЕ АММИАКА НАД ФТОРИДОМ

АММОНИЯ становится РАВНЫМ АТМОСФЕРНОМУ ПРИ

168,3 °С. БИФТОРИД АММОНИЯ В РАСПЛАВЕ находится,

как и все ионные соли, В ДИССОЦИИРОВАННОЙ ФОРМЕ.

ПРОЦЕСС

уравнением:

ДИССОЦИАЦИИ

его

описывается

NH4HF2 = NH4+ + HF2–.

ПАРЦИАЛЬНОЕ

ДАВЛЕНИЕ

ПАРА

БИФТОРИДА

АММОНИЯ ПРИ УВЕЛИЧЕНИИ ТЕМПЕРАТУРЫ ОТ 130 ДО

237 °С ВОЗРАСТАЕТ примерно В 60 РАЗ:

t, °С

p, кПа

130

1,60

140

2,53

150

3,73

160

6,67

170

9,33

200

237

29,33 101,32

43

44.

ЗАВИСИМОСТЬ ДАВЛЕНИЯ ПАРОВ (в Па) НАДРАСПЛАВОМ БИФТОРИДА АММОНИЯ в интервале 129,3238,5 °С описывается ypaвнeнием:

lgP = 22,9363 – 4256/T – 3,6·lgT + 0,00028T.

На рис. 2.3 приведена пространственная ДИАГРАММА

СОСТОЯНИЯ СИСТЕМЫ ФТОРИД-БИФТОРИД АММОНИЯ.

ИСКРИВЛЕННАЯ

ПОВЕРХНОСТЬ

ДИАГРАММЫ

ОБЪЯСНЯЕТСЯ ИЗМЕНЕНИЕМ общего ДАВЛЕНИЯ ПАРА В

ЗАВИСИМОСТИ ОТ ТЕМПЕРАТУРЫ В ДИАПАЗОНЕ 25-240

°С и СОДЕРЖАНИЯ NH4F в системе.

БИФТОРИД-ФТОРИД

АММОНИЯ

может

служить

промежуточным продуктом ДЛЯ ПОЛУЧЕНИЯ HF И

ФТОРИДОВ

РАЗЛИЧНЫХ

ЭЛЕМЕНТОВ.

Бифторид

аммония ИСПОЛЬЗУЕТСЯ для:

– подпитки электролизеров HF при производстве

элементного фтора,

– получения фторидов азота и бифторида калия,

–

для химического

обогащения флюоритовых

44

концентратов.

45.

I – эвтектическая смесьРис. 2.3. Пространственная

системы NH4F-NH4HF2

диаграмма

состояния

45

46.

Бифторид аммония ПРИМЕНЯЕТСЯ:–

в

электроламповой

промышленности

ТРАВЛЕНИЯ КОЛБ ЭЛЕКТРИЧЕСКИХ ЛАМП,

ДЛЯ

– в стекольной и фарфоровой промышленности ДЛЯ

ХИМИЧЕСКОЙ ПОЛИРОВКИ И ИЗГОТОВЛЕНИЯ МАТОВОГО

СТЕКЛА И ИЗДЕЛИЙ ИЗ НЕГО,

–

в

радиоэлектронной

промышленности

ДЛЯ

ОБРАБОТКИ

ДЕТАЛЕЙ,

ТРАВЛЕНИЯ

ТИТАНОВЫХ

СПЛАВОВ, ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО

СПЛАВОВ.

ПРОМЕЖУТОЧНЫЙ ПРОДУКТ, из которого ПОЛУЧАЮТ

БИФТОРИД-ФТОРИД АММОНИЯ – РАСТВОР ФТОРИДА

АММОНИЯ, образующийся при аммиачном способе

извлечения фтора в производстве суперфосфата, а также

при упаривании экстракционной фосфорной кислоты.

46

47.

2.1.2. Технология синтеза бифторида-фторидааммония

СЫРЬЕМ ДЛЯ ПОЛУЧЕНИЯ БИФТОРИДА-ФТОРИДА

АММОНИЯ

служат

ОТХОДЯЩИЕ

ГАЗЫ

ОТ

ПРОИЗВОДСТВА СУПЕРФОСФАТА, СОДЕРЖАЩИЕ 15-35

г/м3 фтора в виде тетрафторида кремния SiF4.

Оборотные

РАСТВОРЫ

ФТОРИДА

АММОНИЯ,

СОДЕРЖАЩИЕ 7,0-10,0 % NH4F, из цеха бифторидафторида аммония НАПРАВЛЯЮТ В АБСОРБЦИОННОЕ

ОТДЕЛЕНИЕ

СУПЕРФОСФАТНОГО

ЦЕХА.

В

АБСОРБЦИОННОЙ КАМЕРЕ И БАШНЕ ПРОТЕКАЕТ

ПРОЦЕСС

УЛАВЛИВАНИЯ

ВОДОЙ

ТЕТРАФТОРИДА

КРЕМНИЯ

С

ОБРАЗОВАНИЕМ

РАСТВОРА

КРЕМНЕФТОРИДА

АММОНИЯ

И

КРЕМНЕФТОРИСТОВОДОРОДНОЙ КИСЛОТЫ:

3SiF4 + 2Н2О = 2H2SiF6 + SiO2,

47

SiF4 + 2NH4F = (NH4)2SiF6.

48.

ОБРАЗУЮЩИЙСЯ РАСТВОР(NH4)2SiF6 и 1-2 % H2SiF6.

СОДЕРЖИТ

15-21

%

РАСТВОР КРЕМНЕФТОРИДА АММОНИЯ И АММИАЧНАЯ

ВОДА ПОСТУПАЮТ через специальный смеситель В

РЕАКТОР, снабженный теплообменными графитовыми

погружными элементами. НА ВЫХОДЕ ИЗ СМЕСИТЕЛЯ в

потоке (в основном еще до поступления в реактор)

ПРОТЕКАЮТ РЕАКЦИИ:

(NH4)2SiF6 + 4NH3 + 2H2О = 6NH4F + SiО2,

H2SiF6 + 6NH3 + 2H2О = 6NH4F + SiО2.

Температура суспензии в потоке составляет 80-90 °С.

Получаемую в реакторе ПУЛЬПУ, СОСТОЯЩУЮ ИЗ

РАСТВОРА ФТОРИДА АММОНИЯ С КОНЦЕНТРАЦИЕЙ 15-21

% И КРЕМНЕГЕЛЯ, интенсивно ПЕРЕМЕШИВАЮТ И

ОХЛАЖДАЮТ.

48

49.

ПОЛНОТУ ОСАЖДЕНИЯ КРЕМНЕГЕЛЯ ОБЕСПЕЧИВАЮТПОДАВАЯ В ПУЛЬПУ 0,9-1,2 % ИЗБЫТОК АММИАКА и

последующим ее ОХЛАЖДЕНИЕМ в самом реакторе, а

затем последовательно в двух холодильниках с

теплообменными графитовыми погружными элементами.

ОХЛАЖДЕННАЯ ДО 40 °С ПУЛЬПА самотеком

ПОСТУПАЕТ НА 1-й ДИСКОВЫЙ ВАКУУМ-ФИЛЬТР.

ФИЛЬТРАТ – КОНЦЕНТРИРОВАННЫЙ РАСТВОР ФТОРИДА

АММОНИЯ – через рессивер и барометрический сборник

по кольцевой линии ПОДАЮТ НА ВЫПАРКУ.

ОСАДОК КРЕМНЕГЕЛЯ 3 раза ОТМЫВАЮТ ОТ

ФТОРИДА АММОНИЯ И АММИАКА. ДЛЯ ПЕРВЫХ ДВУХ

ПРОМЫВОК используют КОНДЕНСАТ, ПОЛУЧЕННЫЙ ПРИ

УПАРИВАНИИ

МАТОЧНОГО

РАСТВОРА,

ТРЕТЬЮ

ПРОМЫВКУ ПРОВОДЯТ ВОДОЙ. КРЕМНЕГЕЛЬ из

дискового вакуум-фильтра поступает в сборник, где

49

РЕПУЛЬПИРУЕТСЯ фильтратом с 3-го фильтра.

50.

После 1-й репульпации суспензию перекачивают на 2-йфильтр, а затем насосом передают на абсорбцию

тетрафторида кремния. Осадок кремнегеля со 2-го

фильтра репульпируют конденсатом, образующимся при

упаривании бифторида аммония, и затем подают на 3-й

вакуум-фильтр, фильтрат поступает в 1-й, а кремнгегель в

3-й репульпатор.

На заключительной стадии ДЛЯ ПЕРЕВОДА ФТОРИДА

АММОНИЯ В КАРБОНАТ ЕГО ОБРАБАТЫВАЮТ 2,5-3 %НЫМ РАСТВОРОМ СОДЫ:

2NH4F + Na2CO3 = 2NaF + (NH4)2CO3.

Образовавшийся КАРБОНАТ АММОНИЯ В ПРОЦЕССЕ

СУШКИ КРЕМНЕГЕЛЯ РАЗЛАГАЕТСЯ:

2000 С

(NH4)2CO3 NH3↑ + CO2↑ + H2O↑

и УДАЛЯЕТСЯ В ГАЗОВУЮ ФАЗУ.

50

51.

Суспензию из 3-го репульпатора перекачивают на 4-йдисковый вакуум-фильтр, а образующийся фильтрат

используют при гранулировании суперфосфата.

СУСПЕНЗИЮ кремнегеля («БЕЛОЙ САЖИ») СУШАТ В

РАСПЫЛИТЕЛЬНОЙ

СУШИЛКЕ

при

800-900

°С.

ВЫСУШЕННЫЙ ПРОДУКТ с помощью скребкового

механизма ВЫВОДЯТ из распылительной сушилки и

через шлюзовый затвор пневмотранспортом загружают В

БУНКЕР. Из бункера «белая сажа» поступает В

УПЛОТНИТЕЛЬНУЮ МАШИНУ, предназначенную для

удаления воздуха, находящегося между частицами SiO2, и

затем на упаковку. ОТХОДЯЩИЕ ГАЗЫ ОЧИЩАЮТ ОТ

ПЫЛИ сначала В ЦИКЛОНАХ, расположенных на сушилке,

а затем В СКРУББЕРЕ, орошаемом водой. ПЫЛЬ из

циклонов через шлюзовый затвор ВОЗВРАЩАЮТ

обратно В РАСПЫЛИТЕЛЬНУЮ СУШИЛКУ.

51

52.

Полученная«белая

сажа»

следующими ПАРАМЕТРАМИ:

ХАРАКТЕРИЗУЕТСЯ

Содержание:

%, не более

фтора

2

влаги

6,5

остатка на сите 0,16 (14000 отв. на 1 см2)

0,2

Насыпная плотность, г/л, не более

pH водной фазы

300

8-10

БЕЛАЯ

САЖА

применяется

В

КАЧЕСТВЕ

НАПОЛНИТЕЛЯ ПРИ ПРОИЗВОДСТВЕ МИКРОПОРИСТЫХ

РЕЗИН, ИСКУССТВЕННЫХ КОЖ и других изделий.

Переработка раствора ФТОРИДА АММОНИЯ

БИФТОРИД осуществляется следующим образом.

В

52

53.

РАСТВОР NH4F ПОДАЮТ В ТЕПЛООБМЕННИК, вкотором он ПОДОГРЕВАЕТСЯ ДО 85 °С КОНДЕНСАТОМ

ПАРА ИЗ 1-Й СТУПЕНИ ПРОЦЕССА УПАРИВАНИЯ. На 1-й

стадии упаривание раствора проводят при атмосферном

давлении.

Затем

РАСТВОР

ПОДОГРЕВАЮТ

ДО 125°С

и

направляют НА 2-Ю СТУПЕНЬ УПАРИВАНИЯ в вакууме. В

РЕЗУЛЬТАТЕ УПАРИВАНИЯ ПРИ 135°С получают РАСТВОР

С КОНЦЕНТРАЦИЕЙ ПО ФТОРИД-ИОНУ ~56 %. Кроме

удаления воды, В ВЫПАРНЫХ АППАРАТАХ 1-Й И 2-Й

СТУПЕНЕЙ ПРОТЕКАЕТ ПРОЦЕСС ТЕРМИЧЕСКОЙ

ДИССОЦИАЦИИ

ФТОРИДА

АММОНИЯ

С

ОБРАЗОВАНИЕМ БИФТОРИДА.

Полученный ПЛАВ ФТОРИДА-БИФТОРИДА АММОНИЯ

из выпарного аппарата 2-й ступени через гидрозатвор

поступает НА ОХЛАЖДАЕМЫЕ ВОДОЙ ВАЛКИ, на которых

он ОХЛАЖДАЕТСЯ ДО 50 °С и КРИСТАЛЛИЗУЕТСЯ В ВИДЕ

ЧЕШУЕК.

53

54.

Затвердевший МАТЕРИАЛ СРЕЗАЕТСЯ НОЖАМИ СВАЛКОВ и самотеком ПОСТУПАЕТ В БУНКЕР, из которого

направляется НА РАСФАСОВКУ.

КОНДЕНСАТ, образующийся при 40 °С, в процессе

охлаждения пара ИСПОЛЬЗУЮТ ДЛЯ ПРОМЫВКИ

КРЕМНЕГЕЛЯ.

Иногда ПРИ ПОЛУЧЕНИИ ФТОРИДА-БИФТОРИДА

АММОНИЯ ИЗ ФТОРСОДЕРЖАЩИХ ГАЗОВ, образующихся

при упаривании экстракционной фосфорной кислоты

(ЭФК)

под

вакуумом,

НА

СТАДИИ

АБСОРБЦИИ

ИСПОЛЬЗУЕТСЯ

ЧАСТЬ

ТОВАРНОГО

БИФТОРИДА

АММОНИЯ. Аппаратурная схема такого процесса

представлена на рис. 2.5.

ФТОРСОДЕРЖАЩИЕ ГАЗЫ АБСОРБИРУЮТ в вакууме

РАСТВОРОМ БИФТОРИДА ИЛИ ФТОРИДА АММОНИЯ,

общее содержание фтора в котором составляет 3,5-5,0 %

мас. АБСОРБЦИЮ ПРОВОДЯТ ПРИ ПОВЫШЕННОЙ

ТЕМПЕРАТУРЕ,

поэтому

ПАРЫ

ВОДЫ

НЕ

54

КОНДЕНСИРУЮТСЯ В АБСОРБЕРЕ.

55.

1 – вакуумные выпарные аппараты-концентраторы; 2 – абсорберы; 3 – поверхностные конденсаторы;4 – пароподогреватели раствора фосфорной кислоты; 5 – теплообменники; 6 – гидрозатворы; 7 – башня

санитарной очистки газов; 8 – реактор предварительной нейтрализации; 9 – реактор приготовления

раствора аммиака; 10 – реактор 2-й нейтрализации; 11 – фильтры; 12 – репульпаторы кремнегеля; 13 –

сборник раствора фторида аммония; 14 – фильтр контрольной фильтрации раствора фторида аммоиня; 15

– сборник осадка кремнегеля; 16 – сборник контрольного фильтрата; 17 – выпарные аппараты; 18 –

сборник раствора фторида-бифторида аммония; 19 – пароподогреватели фторида-бифторида аммония; 20

– кристаллизатор фторида-бифторнда аммония; 21 – колонна отгонки аммиака; 22 – конденсатор аммиака;

23 – бак-хранилище аммиака

Рис. 2.5. Технологическая схема получения фторида-бифторида аммония при упаривании

55

экстракционной фосфорной кислоты в вакууме

56.

В результате образуется РАСТВОР, СОДЕРЖАЩИЙ 8-23%

ФТОРА.

Этот

РАСТВОР

ОБРАБАТЫВАЮТ

ГАЗООБРАЗНЫМ АММИАКОМ ПРИ pH = 8,8-9,2.

КРЕМНЕГЕЛЬ ОТДЕЛЯЮТ ОТ РАСТВОРА и НАПРАВЛЯЮТ

НА УПАРИВАНИЕ ЭФК.

РАСТВОР

ФТОРИДА

АММОНИЯ

объединяют

с

промывными водами, полученными при промывке

кремнегеля, и УПАРИВАЮТ ДО ПОЛУЧЕНИЯ ПЛАВА

ФТОРИДА-БИФТОРИДА АММОНИЯ. Образующиеся при

упаривании ПАРЫ ВОДЫ И АММИАК НАПРАВЛЯЮТ НА

СТАДИЮ

КОНЦЕНТРИРОВАНИЯ,

где

ПОЛУЧАЮТ

КОНДЕНСАТ, СОДЕРЖАЩИЙ ДО 28 % АММИАКА. ПЛАВ

БИФТОРИДА АММОНИЯ делят НА ДВЕ ЧАСТИ: ОДНУ

ЧАСТЬ (не менее 30 %) направляют НА АБСОРБЦИЮ

ФТОРСОДЕРЖАЩИХ

ГАЗОВ,

а

ДРУГУЮ

–

В

КРИСТАЛЛИЗАТОР.

Перед проведением процесса абсорбции РАСТВОР

БИФТОРИДА

АММОНИЯ

ПРЕДВАРИТЕЛЬНО

НЕЙТРАЛИЗУЮТ АММИАКОМ.

56

57.

БИФТОРИД И ФТОРИД АММОНИЯ ПОВЫШЕННОЙСТЕПЕНИ ЧИСТОТЫ для препаративных целей, а также

для ряда специальных производств, где требуется

высокочистое

вещество,

ПОЛУЧАЮТ

ПУТЕМ

непосредственного ВЗАИМОДЕЙСТВИЯ АММИАКА С

ГАЗООБРАЗНЫМ ФТОРИДОМ ВОДОРОДА:

NH3 + 2HF = NH4HF2.

Взаимодействие аммиака и фторида водорода

протекает В РЕАКТОРЕ ПСЕВДООЖИЖЕННОГО СЛОЯ в

присутствии NH4F В ТЕМПЕРАТУРНОМ ДИАПАЗОНЕ 20-70

°С. ДЛЯ СОЗДАНИЯ ПСЕВДООЖИЖЕННОГО СЛОЯ

используют ВОЗДУХ или другие ГАЗЫ, ИНЕРТНЫЕ по

отношению К ИСХОДНЫМ РЕАГЕНТАМ И ПРОДУКТАМ

РЕАКЦИИ.

Некоторые схемы производства фторида-бнфторида

аммония включают ПРЕДВАРИТЕЛЬНОЕ ПОЛУЧЕНИЕ

КРЕМНЕФТОРИДА

АММОНИЯ

В

КАЧЕСТВЕ

57

САМОСТОЯТЕЛЬНОГО ПРОДУКТА.

58.

КОМБИНИРОВАННАЯ СХЕМА производства принятаПРИ

УТИЛИЗАЦИИ

ФТОРСОДЕРЖАЩИХ

ГАЗОВ,

образующихся В ПРОЦЕССЕ вакуумного УПАРИВАНИЯ

ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ.

В этом случае АБСОРБЦИЮ ПРОВОДЯТ МАТОЧНЫМ

РАСТВОРОМ, образующимся В ПРОЦЕССЕ ОТДЕЛЕНИЯ

КРЕМНЕФТОРИДА АММОНИЯ. Величина pH РАСТВОРА,

направляемого в процесс абсорбции, СОСТАВЛЯЕТ

МЕНЕЕ 3.

58

59.

2.3.ПРИМЕНЕНИЕ

БИФТОРИДА

(ГИДРОФТОРИДА) АММОНИЯ ДЛЯ ХИМИЧЕСКОЙ

ОБРАБОТКИ

СКВАЖИН

ПРИ

ПОДЗЕМНОМ

ВЫЩЕЛАЧИВАНИИ УРАНА

Среди государств – производителей урана Республика

КАЗАХСТАН ЗАНИМАЕТ ВТОРОЕ МЕСТО В МИРЕ ПО

ЗАПАСАМ

МИНЕРАЛЬНОГО

СЫРЬЯ,

которые

оцениваются в 1,5 МЛН. Т; в силу этого страна наряду с

Канадой

и

Австралией

может

ПРАКТИЧЕСКИ

НЕОГРАНИЧЕННО

НАРАЩИВАТЬ

ДЕШЕВОЕ

ПРОИЗВОДСТВО УРАНА.

В 2015 Г. В МИРЕ было ДОБЫТО 72 ТЫС. Т. УРАНА.

Согласно умеренному сценарию развития мировой

атомной энергетики, РЕАКТОРНЫЕ ПОТРЕБНОСТИ В

УРАНЕ К 2030 Г. ВОЗРАСТУТ ДО 109 ТЫС. Т. В связи с

вводом

новых

ядерных

реакторов

В

МИРЕ

59

ПРОГНОЗИРУЕТСЯ ПОВЫШЕНИЕ ЦЕНЫ НА УРАН.

60.

На сегодняшний день наибольший вклад в добычуурана вносит КАЗАХСТАН: В 2015 Г. здесь ДОБЫТО 23,8

ТЫС. Т; но так было не всегда: еще пять лет назад по

уровню годовой добычи страна стояла на пятом месте в

мире, а 10 лет назад – на 13-м. Столь РЕЗКИЙ РОСТ

ДОБЫЧИ

УРАНА

ПРОИЗОШЕЛ

БЛАГОДАРЯ

ПРИМЕНЕНИЮ

ТЕХНОЛОГИИ

ПОДЗЕМНОГО

СКВАЖИННОГО ВЫЩЕЛАЧИВАНИЯ (ПСВ). Около 70 %

ЗАПАСОВ УРАНА В КАЗАХСТАНЕ ПРИГОДНЫ К

ОТРАБОТКЕ ТАКИМ СПОСОБОМ.

Главное

ТРЕБОВАНИЕ,

ПРЕДЪЯВЛЯЕМОЕ

К

ТЕХНОЛОГИЧЕСКИМ СКВАЖИНАМ ПРИ ПСВ, – это

ДЛИТЕЛЬНОЕ ВРЕМЯ ЭКСПЛУАТАЦИИ (ОТ 1-2 ДО 3-5 ЛЕТ)

ПРИ СОХРАНЕНИИ ИХ ПРОИЗВОДИТЕЛЬНОСТИ.

60

61.

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ отработки рудныхблоков

может

быть

достигнуто

С

ПОМОЩЬЮ

УПРАВЛЕНИЯ ДЕБИТАМИ ТЕХНОЛОГИЧЕСКИХ СКВАЖИН.

Однако при применении ПСВ одной из основных причин

уменьшения

дебита

является

КОЛЬМАТАЦИЯ

ФИЛЬТРОВ И ПРИФИЛЬТРОВЫХ ЗОН водоносного

пласта,

которая

ВЫЗЫВАЕТ

УВЕЛИЧЕНИЕ

ГИДРАВЛИЧЕСКИХ

СОПРОТИВЛЕНИЙ

И

СНИЖЕНИЕ ПРИТОКА РАСТВОРА В СКВАЖИНЫ.

КОЛЬМАТАЦИЯ (от итал. COLMATA – НАПОЛНЕНИЕ,

НАСЫПЬ) – это ПРОЦЕСС СНИЖЕНИЯ ЕСТЕСТВЕННОГО

ПРОНИКНОВЕНИЯ или ИСКУССТВЕННОГО ВНЕСЕНИЯ

МЕЛКИХ (главным образом коллоидных, глинистых и

пылеватых) ЧАСТИЦ И МИКРООРГАНИЗМОВ В ПОРЫ И

ТРЕЩИНЫ ГОРНЫХ ПОРОД, а также ОСАЖДЕНИЕ В НИХ

ХИМИЧЕСКИХ

ВЕЩЕСТВ,

СПОСОБСТВУЮЩЕЕ

УМЕНЬШЕНИЮ ИХ ВОДОПРОНИЦАЕМОСТИ, которая, в

свою

очередь,

ОТРИЦАТЕЛЬНО

ВЛИЯЕТ

НА

61

ЭФФЕКТИВНОСТЬ ПСВ.

62.

На УСТРАНЕНИЕ КОЛЬМАТАЦИОННЫХ ПРОЦЕССОВ вприфильтровой зоне направлено немало усилий, однако

ДО НАСТОЯЩЕГО ВРЕМЕНИ ЭТА ПРОБЛЕМА НА

ПРАКТИКЕ НЕ РЕШЕНА. Отсюда весьма актуальное

значение имеет РАЗРАБОТКА СРЕДСТВ, СПОСОБНЫХ

ОБЕСПЕЧИТЬ

БЫСТРОЕ

И

ЭФФЕКТИВНОЕ

ВОССТАНОВЛЕНИЕ

ДЕБИТА

ТЕХНОЛОГИЧЕСКИХ

СКВАЖИН.

ИЗУЧЕНИЕ ПРОЦЕССА КОЛЬМАТАЦИИ И ИСПЫТАНИЕ

ПРОТИВОКОЛЬМАТАЦИОННЫХ РАСТВОРОВ

ОСНОВНОЙ

ПРИЧИНОЙ

СНИЖЕНИЯ

ПРОИЗВОДИТЕЛЬНОСТИ ОТКАЧНЫХ СКВАЖИН является

МЕХАНИЧЕСКАЯ И ХИМИЧЕСКАЯ КОЛЬМАТАЦИЯ их

ФИЛЬТРОВ

И

ПРИФИЛЬТРОВОЙ

ЗОНЫ.

КОЛЬМАТИРУЮЩИМ

ВЕЩЕСТВОМ

обычно

ЯВЛЯЕТСЯ ПЛАСТОВЫЙ ПЕСОК И ПРОДУКТЫ

62

ХИМИЧЕСКИХ СОЕДИНЕНИЙ.

63.

ЗАПОЛНЕНИЕ ФИЛЬТРА МЕХАНИЧЕСКИМИ ВЗВЕСЯМИпроисходит В ТЕЧЕНИЕ ВСЕГО ПЕРИОДА ЭКСПЛУАТАЦИИ

СКВАЖИН. ЧАСТЬ ВЗВЕСИ откачивается вместе с

продуктивным раствором, а часть, СОСТОЯЩАЯ ИЗ

БОЛЕЕ КРУПНЫХ ЧАСТИЦ, ОСЕДАЕТ И НАКАПЛИВАЕТСЯ

В ОТСТОЙНИКЕ, а затем И В ЗОНЕ ФИЛЬТРА.

В

большинстве

случаев

ОСАДКИ,

КОЛЬМАТИРУЮЩИЕ

ФИЛЬТРЫ

И

ПРИФИЛЬТРОВЫЕ

ЗОНЫ,

являются

многокомпонентными

и

МОГУТ

СОДЕРЖАТЬ

одновременно СОЛИ ЖЕЛЕЗА, МАРГАНЦА И ИХ

ГИДРОКСИДЫ,

КАРБОНАТЫ

КАЛЬЦИЯ

ИЛИ

МАГНИЯ,

СОЕДИНЕНИЯ

КРЕМНЕКИСЛОТЫ

И

СУЛЬФИДЫ, А ТАКЖЕ ПЕСОК И ГЛИНУ. ОНИ

ОСАЖДАЮТСЯ НА ПОВЕРХНОСТИ ФИЛЬТРОВ И В ПОРАХ

ПРИЛЕГАЮЩИХ ПОРОД они АДСОРБИРУЮТСЯ под

действием силы тяжести или под действием сил

63

поверхностного натяжения.

64.

Для борьбы С МЕХАНИЧЕСКОЙ КОЛЬМАТАЦИЕЙ,достаточно

успешно

ПРИМЕНЯЕТСЯ

ПРОКАЧКА

ТЕХНОЛОГИЧЕСКИХ СКВАЖИН СЖАТЫМ ВОЗДУХОМ и

СВАБИРОВАНИЕ.

СВАБИРОВАНИЕ (от swabbing, или от swab — швабра,

банник) — ПРОЦЕСС ИНТЕРВАЛЬНОГО ПОНИЖЕНИЯ

УРОВНЯ ЖИДКОСТИ В СКВАЖИНЕ С ЦЕЛЬЮ СНИЖЕНИЯ

ГИДРОСТАТИЧЕСКОГО

ДАВЛЕНИЯ

ДЛЯ

ВЫЗОВА

ПРИТОКА ИЗ ПЛАСТА.

При образовании ХИМИЧЕСКОЙ КОЛЬМАТАЦИИ

ИЗМЕНЯЕТСЯ

ГРАДИЕНТ

ЗНАЧЕНИЙ

pH

в

проницаемой рудовмещающей породе В ПРОЦЕССЕ

ДВИЖЕНИЯ

ВЫЩЕЛАЧИВАЮЩИХ

РАСТВОРОВ

ОТ

ЗАКАЧНОЙ СКВАЖИНЫ К ОТКАЧНОЙ. ПО МЕРЕ РОСТА

ЗНАЧЕНИЯ pH РАСТВОРЫ НАСЫЩАЮТСЯ теми или

иными СОЛЯМИ, КОТОРЫЕ были ПОПУТНО РАСТВОРЕНЫ

64

СЕРНОЙ КИСЛОТОЙ.

65.

ДЛЯ БОРЬБЫ С ХИМИЧЕСКОЙ КОЛЬМАТАЦИЕЙприменяется ОБРАБОТКА ПРИФИЛЬТРОВОЙ ЗОНЫ

ТЕХНОЛОГИЧЕСКОЙ СКВАЖИНЫ РАСТВОРАМИ С

РАЗНОЙ КИСЛОТНОСТЬЮ, в результате чего

ПРОИСХОДИТ

ЧАСТИЧНОЕ

ЛИБО

ПОЛНОЕ

РАСТВОРЕНИЕ ВЫСОЛИВШИХСЯ СОЕДИНЕНИЙ В

МЕЖПОРОВОМ

ПРОСТРАНСТВЕ

РУДОВМЕЩАЮЩИХ

ПОРОД,

вследствие

чего

СЕЧЕНИЕ

ПОР

УВЕЛИЧИВАЕТСЯ,

и

ПРОИЗВОДИТЕЛЬНОСТЬ

(ДЕБИТ)

СКВАЖИН

ВОССТАНАВЛИВАЕТСЯ. Но, помимо выпадения солей,

которые относительно легко растворяются серной

кислотой, имеет место ВЫПАДЕНИЕ В МЕЖПОРОВОМ

ПРОСТРАНСТВЕ

КОЛЛОИДНЫХ

СИСТЕМ

РАСТВОРЕННОГО АМОРФНОГО КРЕМНЕЗЕМА.

65

66.

Объектомнастоящего

исследования

является

УРАНОВОЕ

МЕСТОРОЖДЕНИЕ

СЕМИЗБАЙ,

расположенное

северо-восточнее

Степногорска

на

территории Енбекшилдерского района Акмолинской

области. Оно ПРИУРОЧЕНО К СЕВЕРО-ВОСТОЧНОЙ

ОКРАИНЕ КАЗАХСКОГО НАГОРЬЯ, которое ПЕРЕХОДИТ В

ЗАПАДНО-СИБИРСКУЮ РАВНИНУ. Минеральный состав

руд объекта варьирует в довольно широких пределах.

РУДЫ

И

РУДОВМЕЩАЮЩИЕ

ПОРОДЫ

ПО

ГРАНУЛОМЕТРИЧЕСКОМУ СОСТАВУ являются ПЕСЧАНОГЛИНИСТЫМИ,

С

НИЗКИМИ

КОЭФФИЦИЕНТАМИ

ФИЛЬТРАЦИИ. Выход класса крупности (3+0) мм

составляет 56,3-85,2 %. ЗНАЧИТЕЛЬНУЮ ДОЛЮ В РУДАХ

занимает АЛЕВРИТОГЛИНИСТАЯ ФРАКЦИЯ – 22-45 %.

ГЛИНИСТАЯ ФРАКЦИЯ по сравнению со всей рудой

СОДЕРЖИТ МЕНЬШЕ КРЕМНИЯ (59-62 %) и БОЛЬШЕ

АЛЮМИНИЯ (15-17 %).

66

67.

Похимическому

составу

урановые

РУДЫ

месторождения

ЯВЛЯЮТСЯ

АЛЮМОСИЛИКАТНЫМИ,

НИЗКОКАРБОНАТНЫМИ

(МЕНЕЕ

2

%

ДИОКСИДА

УГЛЕРОДА),

частично

УНИФИЦИРОВАННЫМИ

(ОРГАНИЧЕСКОГО

ВЕЩЕСТВА

МЕНЕЕ

3

%)

и

СУЛЬФИДИЗИРОВАННЫМИ (СУЛЬФИДОВ МЕНЕЕ 2 % ПО

СЕРЕ

ОБЩЕЙ).

ОРГАНИЧЕСКОЕ

ВЕЩЕСТВО

распространено довольно широко. Его содержание в

пересчете на Сорг варьируется от десятых долей до 5 %,

само

вещество

ПРЕДСТАВЛЕНО

УНИФИЦИРОВАННЫМИ

РАСТИТЕЛЬНЫМИ

ОСТАТКАМИ (ЛИСТЬЯ, КОРНИ, СТЕБЛИ, КОРА,

СТВОЛЫ).

Другими

СОРБЕНТАМИ

ЯВЛЯЮТСЯ

ГИДРОКСИДЫ

ЖЕЛЕЗА

(ГЕТИТ,

ГИДРОГЕТИТ,

ГИДРОГЕМАТИТ) и СУЛЬФИДЫ: ПИРИТ, МАРКАЗИТ, реже –

БРАВОИТ, СФАЛЕРИТ, ХАЛЬКОПИРИТ, ГАЛЕНИТ.

67

68.

НАИБОЛЕЕ РАСПРОСТРАНЕННЫМ ГЛИНИСТЫММИНЕРАЛОМ, встречающимся практически во всех

типах

рудовмещающих

пород,

ЯВЛЯЕТСЯ

ГИДРОСЛЮДА. ЕЕ СОДЕРЖАНИЕ ВАРЬИРУЕТСЯ в

зависимости от литологического типа пород ОТ 3-5 ДО 1525

%.

КАОЛИНИТ

ВСТРЕЧАЕТСЯ

практически

ПОВСЕМЕСТНО,

но

В

относительно

МЕНЬШИХ

КОЛИЧЕСТВАХ, ЧЕМ ГИДРОСЛЮДА. В проницаемой части

разреза ЕГО КОЛИЧЕСТВО НЕ ПРЕВЫШАЕТ 1-10 %.

СОДЕРЖАНИЕ МОНТМОРИЛЛОНИТА колеблется от 0 ДО

10-15 %, составляя В СРЕДНЕМ по отдельным разрезам (С

УЧЕТОМГЛИНИСТО-АЛЕВРИТИСТЫХОТЛОЖЕНИЙ)6-7%.

Важной СОСТАВНОЙ ЧАСТЬЮ ЦЕМЕНТА ЯВЛЯЮТСЯ

КАРБОНАТЫ. В проницаемых разновидностях ИХ

СОДЕРЖАНИЕ не превышает 6-10 %. СРЕДНЕЕ

СОДЕРЖАНИЕ СО2 В РУДАХ, рассчитанное ПО ПРОБАМ

СУММАРНОЙ МОЩНОСТЬЮ2739,4 М, СОСТАВЛЯЕТ 1,5168 %.

69.

Содержание СО2 раздельно ДЛЯ АЛЮМОСИЛИКАТНЫХИ КАРБОНАТНЫХ РУД СОСТАВИЛО, соответственно, 1,02

И

7,96

%.

ОСНОВНАЯ

МАССА

КАРБОНАТОВ

ПРЕДСТАВЛЕНА

КАЛЬЦИТОМ

И

СИДЕРИТОМ,

в

подчиненном количестве ПРИСУТСТВУЮТ ЖЕЛЕЗИСТЫЙ

ДОЛОМИТ

И

АНКЕРИТ.

КАРБОНАТЫ

ОБРАЗУЮТ

ВКРАПЛЕННОСТЬ В ГЛИНИСТОМ ЦЕМЕНТЕ, отдельно

изолированные

СТЯЖЕНИЯ

ИЛИ

ПОЙКИЛИТОВЫЙ

ЦЕМЕНТ (в интенсивно карбонатизированных породах),

часто ПОЛНОСТЬЮ ЗАМЕЩАЯ ГЛИНИСТЫЕ МИНЕРАЛЫ.

ПОЛЕЗНЫЕ КОМПОНЕНТЫ в руде представлены

легкорастворимыми

в

сернокислотных

растворах

минералами, локализованными среди основной массы

нерастворимых

и

труднорастворимых

минералов.

УРАНОВЫЕ МИНЕРАЛЫ установлены в глинистом и

карбонатном цементе, в органическом веществе и В

АССОЦИАЦИИ

С

МИНЕРАЛАМИ

ЖЕЛЕЗА

–

ПИРИТОМ,

МАРКАЗИТОМ,

ГИДРОКСИДАМИ

69

ЖЕЛЕЗА.

70.

Помимо этих компонентов руд, К РАСТВОРИМЫММИНЕРАЛАМ

ОТНОСЯТСЯ

КАРБОНАТЫ

(КАЛЬЦИТ,

ДОЛОМИТ, СИДЕРИТ), СЛОИСТЫЕ АЛЮМОСИЛИКАТЫ

(ХЛОРИТ,

МОНТМОРИЛЛОНИТ,

КАОЛИНИТ).

ВЫКРИСТАЛЛИЗОВАВШИЕСЯ

СОЕДИНЕНИЯ

КРЕМНЕЗЕМА в межпоровом пространстве ЯВЛЯЮТСЯ

МАЛОРАСТВОРИМЫМИ соединениями и фактически

ВЫСТУПАЮТ В РОЛИ ЦЕМЕНТООБРАЗУЮЩЕЙ ПОРОДЫ в

проницаемых породах.

Зачастую

ХИМИЧЕСКАЯ

ОБРАБОТКА

ТЕХНОЛОГИЧЕСКИХ

СКВАЖИН

С

ПРИМЕНЕНИЕМ

РАСТВОРОВ С ВЫСОКОЙ КИСЛОТНОСТЬЮ НЕ ДАЕТ

ПОЛОЖИТЕЛЬНОГО

РЕЗУЛЬТАТА

НАДЛЕЖАЩЕГО

КАЧЕСТВА

(ЭФФЕКТ

УВЕЛИЧЕНИЯ

ДЕБИТА

КРАТКОВРЕМЕНЕН

ЛИБО

ОТСУТСТВУЕТ

ПОЛНОСТЬЮ,

ЛИБО

УВЕЛИЧЕНИЕ

ДЕБИТА

ПРОИСХОДИТ

НЕЗНАЧИТЕЛЬНО).

Эти

факты

свидетельствуют о том, что БОЛЬШАЯ ЧАСТЬ

КОЛЬМАТИРУЮЩИХ

СОЕДИНЕНИЙ

70

ПРЕДСТАВЛЕНА СОЕДИНЕНИЯМИ КРЕМНИЯ.

71.

Известно,что

ЭФФЕКТИВНЫМ

СРЕДСТВОМ

РАСТВОРЕНИЯ ТАКИХ СОЕДИНЕНИЙ ЯВЛЯЕТСЯ

ПЛАВИКОВАЯ КИСЛОТА (ФТОРИСТОВОДОРОДНАЯ

– HF). Действие ее основано НА ОБРАЗОВАНИИ

ГАЗООБРАЗНОГО ТЕТРАФТОРИДА КРЕМНИЯ. Но раствор

плавиковой кислоты относится к числу чрезвычайно

опасных соединений, поэтому прямой контакт с ней на

поверхности крайне нежелателен.

ПРЕДСТАВЛЯЕТСЯ

БОЛЕЕ

ПРИЕМЛЕМЫМ

ОБРАЗОВАНИЕ

ПЛАВИКОВОЙ

КИСЛОТЫ

НЕПОСРЕДСТВЕННО

В

СКВАЖИНЕ

ПУТЕМ

СМЕШИВАНИЯ ЗАСЫПАЕМОГО В НЕЕ БИФТОРИДА

АММОНИЯ

(СОЛЬ

ПЛАВИКОВОЙ

КИСЛОТЫ,

ВЫПУСКАЕМАЯ

ХИМИЧЕСКОЙ

ПРОМЫШЛЕННОСТЬЮ) И РАСТВОРА СЕРНОЙ

КИСЛОТЫ.

71

72.

ОБРАЗОВАВШИЙСЯХИМИЧЕСКИЙ

ПРОДУКТ

ДЕЙСТВУЕТ

КАК

РЕАГЕНТ

ДЛЯ

РАСТВОРЕНИЯ

ТРУДНОРАСТВОРИМЫХ

СОЕДИНЕНИЙ

КРЕМНИЯ

в

прифильтровой зоне технологической скважины. Этот

МЕТОД и был ИСПЫТАН НА МЕСТОРОЖДЕНИИ

СЕМИЗБАЙ И ОДНОИМЕННОМ РУДНИКЕ. Техническое

воплощение метода состояло в следующем.

ВО ИЗБЕЖАНИЕ ПОТЕРЬ ФТОРИДА ВОДОРОДА в

процессе реакции НА УСТЬЕ ОБСАДНОЙ КОЛОНЫ

СКВАЖИНЫ УСТАНОВИЛИ ЗАГРУЗОЧНЫЙ КОРОБ И

ЧЕРЕЗ НЕГО ЗАСЫПАЛИ БИФТОРИД АММОНИЯ.

Далее, опустив сливной шланг в обсадную колонну на

глубину ниже статического уровня 5-10 м и закрепив его

на устье скважины, ПОДАВАЛИ РАСТВОР СЕРНОЙ

КИСЛОТЫ. СКОРОСТЬ ПОДАЧИ РЕАГЕНТА в скважину

РЕГУЛИРОВАЛИ СЛИВНЫМ ВЕНТИЛЕМ в зависимости от

72

ее приемистости.

73.

НЕОБХОДИМЫЙ ОБЪЕМ ПОДАЧИ БИФТОРИДААММОНИЯ И РАСТВОРА СЕРНОЙ КИСЛОТЫ В

СКВАЖИНУ

ОПРЕДЕЛЯЛИ

С

УЧЕТОМ

ИНДИВИДУАЛЬНЫХ

ОСОБЕННОСТЕЙ

последней.

После подачи в скважину необходимого количества

раствора сливной вентиль был закрыт, сливной шланг

извлечен из скважины. Затем В СКВАЖИНУ ПОД

ДАВЛЕНИЕМ

ПОДАВАЛИ

ВЫЩЕЛАЧИВАЮЩИЙ

РАСТВОР (до 5 м3/ч) в течение 36 ч. В заключение

ПРОВОДИЛИ

ПРОКАЧКУ

ПРИФИЛЬТРОВОЙ

ЗОНЫ

СКВАЖИНЫ

И

ОТСТОЙНИКА

ДО

ОСВЕТЛЕНИЯ

РАСТВОРОВ.

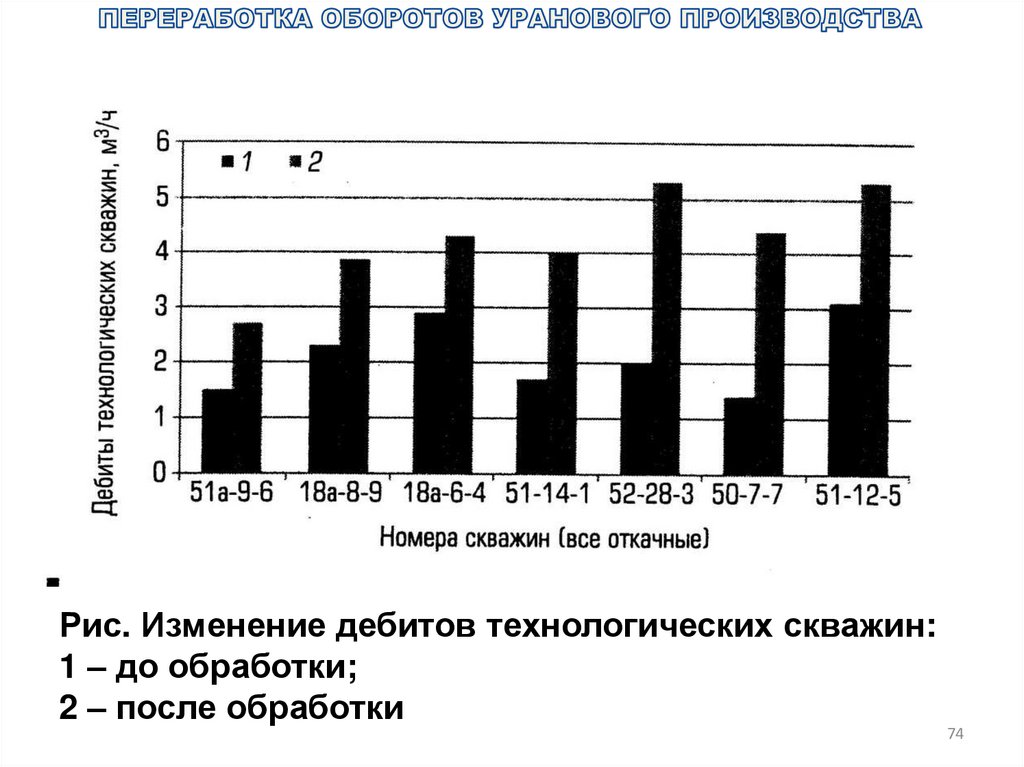

На РИСУНКЕ представлены результаты химической

обработки с применением бифторида аммония на 7

откачных

технологических

скважинах.

ВРЕМЯ

ОЖИДАНИЯ

ПОСЛЕ

ЗАЛИВКИ

РАСТВОРА

СОСТАВИЛО СРЕДНЕМ 36 Ч. РАСХОД БИФТОРИДА

АММОНИЯ НА ОБРАБОТКУ ОДНОЙ СКВАЖИНЫ

73

СОСТАВЛЯЛ 25-75 КГ.

74.

Рис. Изменение дебитов технологических скважин:1 – до обработки;

2 – после обработки

74

75.

Как видно из представленных данных, послехимической обработки скважин по испытанному методу

ДЕБИТЫ В ОДНИХ СКВАЖИНАХ УВЕЛИЧИЛИСЬ С

1,4 ДО 4,4 м3/ч, А В ДРУГИХ - С 2 ДО 5,3 м3/ч, т.е. на

48-75 %, а местами даже до 150 %.

ВЫВОДЫ

1.

ЭФФЕКТИВНЫМ

СПОСОБОМ

РАЗРАБОТКИ

ГИДРОГЕННЫХ МЕСТОРОЖДЕНИЙ УРАНА ЯВЛЯЕТСЯ

ПРИМЕНЕНИЕ

ТЕХНОЛОГИИ

ПСВ.

Однако

ПРИ

ПРИМЕНЕНИИ ПСВ одной ИЗ ОСНОВНЫХ ПРИЧИН

УМЕНЬШЕНИЯ

ДЕБИТА

СКВАЖИН

ЯВЛЯЕТСЯ

КОЛЬМАТАЦИЯ ФИЛЬТРОВ И ПРИФИЛЬТРОВЫХ ЗОН

ВОДОНОСНОГО

ПЛАСТА,

которая

ВЫЗЫВАЕТ

УВЕЛИЧЕНИЕ ГИДРАВЛИЧЕСКИХ СОПРОТИВЛЕНИЙ и

СНИЖЕНИЕ ПРИТОКА РАСТВОРА В СКВАЖИНЫ.

75

76.

2. Существуют РАЗЛИЧНЫЕ СПОСОБЫ БОРЬБЫ СКОЛЬМАТАЦИЕЙ. ДЛЯ БОРЬБЫ С МЕХАНИЧЕСКОЙ

КОЛЬМАТАЦИЕЙ

применяются

ПРОКАЧКА

ТЕХНОЛОГИЧЕСКИХ СКВАЖИН СЖАТЫМ ВОЗДУХОМ и

СВАБИРОВАНИЕ.

ДЛЯ

БОРЬБЫ

С

ХИМИЧЕСКОЙ

КОЛЬМАТАЦИЕЙ

ПРИФИЛЬТРОВУЮ

ЗОНУ

технологической

СКВАЖИНЫ

ОБРАБАТЫВАЮТ

РАСТВОРАМИ С РАЗНОЙ КИСЛОТНОСТЬЮ, в результате

чего ПРОИСХОДИТ РАСТВОРЕНИЕ ВЫСОЛИВШИХСЯ

СОЕДИНЕНИЙ

В

МЕЖПОРОВОМ

ПРОСТРАНСТВЕ

РУДОВМЕЩАЮЩИХ

ПОРОД,

СЕЧЕНИЕ

ПОР

УВЕЛИЧИВАЕТСЯ, и ПРОИЗВОДИТЕЛЬНОСТЬ (ДЕБИТ)

СКВАЖИН частично ВОССТАНАВЛИВАЕТСЯ. Однако

УКАЗАННЫЕ СПОСОБЫ НЕ ДАЮТ ЖЕЛАЕМЫХ

РЕЗУЛЬТАТОВ,

ДО

СЕГО

ВРЕМЕНИ

РЯД

ВОПРОСОВ,

СВЯЗАННЫХ

С

РАЗРАБОТКОЙ

МЕТОДОВ И СРЕДСТВ ВОССТАНОВЛЕНИЯ ДЕБИТА

76

СКВАЖИН, НЕ РЕШЕН.

77.

3. По химическому составу УРАНОВЫЕ РУДЫМЕСТОРОЖДЕНИЯ

СЕМИЗБАЙ

ЯВЛЯЮТСЯ

АЛЮМОСИЛИКАТНЫМИ, НИЗКОКАРБОНАТНЫМИ (МЕНЕЕ

2

%

ДИОКСИДА

УГЛЕРОДА),

частично

УГЛЕФИЦИРОВАННЫМИ (ОРГАНИЧЕСКОГО ВЕЩЕСТВА

МЕНЕЕ 3 %) и СУЛЬФИДИЗИРОВАННЫМИ (СУЛЬФИДОВ

МЕНЕЕ 2 % ПО СЕРЕ ОБЩЕЙ), органическое вещество

распространено довольно широко. Поэтому БЫЛО

ПРЕДЛОЖЕНО ПРОВЕСТИ ИССЛЕДОВАНИЯ ПО

ЛИКВИДАЦИИ КОЛЬМАТАЦИИ С ПРИМЕНЕНИЕМ

БИФТОРИДА АММОНИЯ.

4.

Проведенные

исследования

на

различных

технологических скважинах показали, что их дебиты

после проведения химической обработки с применением

БИФТОРИДА АММОНИЯ возрастают. ПРИ РАСХОДЕ

последнего в 25-75 кг дебиты увеличиваются на 4875 %.

77

78.

5. После обработки СКВАЖИН бифторидом аммонияМЕЖРЕМОНТНЫЙ

ЦИКЛ

ИХ

В

СРЕДНЕМ

УВЕЛИЧИЛСЯ НА 55 ДНЕЙ. Бифторид аммония

применяют на месторождении Семизбай в виде опыта

уже больше года, он стал распространяться и на других

урановых

месторождениях

Казахстана.

Успеху

способствовало то, что БИФТОРИД АМММОНИЯ

ПРЕДВАРИТЕЛЬНО НЕ СМЕШИВАЛИ С ДРУГИМИ

РАСТВОРАМИ, А ЗАСЫПАЛИ В СКВАЖИНУ В

СУХОМ ВИДЕ; после заливки химического реагента

кислым

раствором

непосредственно

В

ПРИФИЛЬТРОВОЙ

ЗОНЕ

ОБРАЗОВЫВАЛАСЬ

ПЛАВИКОВАЯ КИСЛОТА, КОТОРАЯ РАСТВОРЯЛА

ТРУДНОРАСТВОРИМЫЕ СОЕДИНЕНИЯ КРЕМНИЯ,

уменьшая

тем

самым

кольматацию

фильтров

технологических скважин.

78

79.

2.4.ПРИМЕНЕНИЕ

ПОЛИФОСФАТА

(ТРИПОЛИФОСФАТА)

НАТРИЯ

ДЛЯ

ОБРАБОТКИ

ФИЛЬТРОВ

И

ПРИЗАБОЙНОЙ

ЗОНЫ

СКВАЖИН

ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ УРАНА

Для увеличения срока службы и устранения процесса

кольматации в закачные скважины периодически подают

раствор, содержащий ТРИПОЛИФОСФАТ НАТРИЯ. В этом

процессе используют комплекс мероприятий: в скважины

подают ПРОМЫВНУЮ ЖИДКОСТЬ, ВЫЩЕЛАЧИВАЮЩИЙ

РАСТВОР и подвергают ВОЗДЕЙСТВИЮ УПРУГИХ

КОЛЕБАНИЙ

(КАВИТАЦИОННАЯ

ОБРАБОТКА).

Используют промывную жидкость двух видов –

разрыхляющую и растворяющую, которые перед вводом

в

пласт

подвергают

кавитационной

обработке.

Последовательно

закачивают

промывную

разрыхляющую жидкость, выщелачивающий реагент и

промывную

растворяющую

жидкость,

а

после

поглощения пластом растворов повторно закачивают

выщелачивающий раствор и осуществляют очистку

79

откачных скважин с применением кавитатора.

80.

ПРОМЫВНАЯ РАЗРЫХЛЯЮЩАЯ ЖИДКОСТЬ содержит(% мас.):

– ПОВЕРХНОСТНО-АКТИВНОЕ ВЕЩЕСТВО – 0,005-0,01;

– ТРИПОЛИФОСФАТ НАТРИЯ (Nа5Р3О10) – 0,05-0,1;

– МАТОЧНЫЙ РАСТВОР, образующийся в процессе

сорбции урана на анионитных фильтрах (маточник

десорбции) с кислотностью 2 г/л – остальное.

ПРОМЫВНАЯ РАСТВОРЯЮЩАЯ ЖИДКОСТЬ содержит

(% мас.):

– ТРИПОЛИФОСФАТ НАТРИЯ (NА5Р3О10) – 0,05-0,1;

–

СУЛЬФАМИНОВУЮ

(АМИНОСУЛЬФОНОВУЮ,

АМИДОСУЛЬФОНОВУЮ,

АМИДОСЕРНУЮ)

КИСЛОТУ

(NH2SO2OH ИЛИ NH2SO3H) – 0,06-0,125,

– МАТОЧНИК ДЕСОРБЦИИ – остальное.

ВЫЩЕЛАЧИВАЮЩИЙ РАСТВОР – серная кислота с

концентрацией 5-10 г/л.

80

81.

КАВИТАЦИОННУЮОБРАБОТКУ

промывных

разрыхляющего

и

растворяющего

растворов

осуществляют

С

ПОМОЩЬЮ

КАВИТАЦИОННОГО

УСТРОЙСТВА, присоединенного к центробежному насосу,

ПРИ ДАВЛЕНИИ ОТ 5 ДО 10 АТМ В ТЕЧЕНИЕ 0,5-1 ЧАС.

ВРЕМЯ ОБРАБОТКИ ПЛАСТА ВЫЩЕЛАЧИВАЮЩИМ

РАСТВОРОМ составляет НЕ МЕНЕЕ 3 ЧАС. Очистку

откачных

скважин

осуществляют

непрерывным

воздействием кавитатора.

Основными ОТЛИЧИТЕЛЬНЫМИ ОСОБЕННОСТЯМИ

ПРЕДЛАГАЕМОГО

СПОСОБА

ПВ

являются

ПОСЛЕДОВАТЕЛЬНАЯ

ПОДАЧА

ПРОМЫВНЫХ

ЖИДКОСТЕЙ,

предварительно

ПРОШЕДШИХ

КАВИТАЦИОННУЮ

ОБРАБОТКУ

В

СПЕЦИАЛЬНОЙ

ЕМКОСТИ (V = 16 м3), ЧЕРЕЗ СЕТЬ ЗАКАЧНЫХ СКВАЖИН В

ПРОДУКТИВНЫЙ ГОРИЗОНТ.

81

82.

КОМПОНЕНТЫПРОМЫВНОЙ

ЖИДКОСТИ

способствуют

РАЗРЫХЛЕНИЮ

ПЛАСТА,

ДИСПЕРГИРОВАНИЮ

ТВЕРДЫХ

ОТЛОЖЕНИЙ

(карбонатов,

сульфатов,

гидроксидов

металлов,

обладающих несколькими валентностями). Процесс

сопровождается

ОБИЛЬНЫМ

ГАЗОВЫДЕЛЕНИЕМ,

которое СПОСОБСТВУЕТ ИНТЕНСИФИКАЦИИ ПРОЦЕССА

ФИЛЬТРАЦИИ ЧЕРЕЗ ПОРЫ ГОРНОРУДНОЙ МАССЫ и

НАПРАВЛЕНИЮ ЕГО В СТОРОНУ РАЗГРУЗОЧНЫХ

(ОТКАЧНЫХ) СКВАЖИН, т.е. газообразование играет

положительную

роль.

ПРОМЫВНЫЕ

ЖИДКОСТИ

ПРОЯВЛЯЮТ ФУНКЦИИ «АНТИБАРЬЕРНОЙ» ЖИДКОСТИ.

Их

ПРИМЕНЕНИЕ

СПОСОБСТВУЕТ

СНЯТИЮ

ГЕОХИМИЧЕСКОГО БАРЬЕРА В КАРБОНИЗИРОВАННЫХ

ПЛАСТАХ и УВЕЛИЧЕНИЮ ПЛАСТОВОГО ДАВЛЕНИЯ ПРИ

ПВ.

82

83.

КАВИТАЦИОННАЯОБРАБОТКА

жидкостей

СПОСОБСТВУЕТ ИХ АКТИВАЦИИ, ИЗМЕНЯЕТ ИХ ФИЗИКОХИМИЧЕСКИЕ СВОЙСТВА, ИНТЕНСИФИЦИРУЕТ ХИМИКОТЕХНОЛОГИЧЕСКИЕ

ПРОЦЕССЫ.

Для

этой

цели

используют

гидродинамическую

КАВИТАЦИОННУЮ

УСТАНОВКУ.

За счет высокой карбонатности пластов в процессе

закисления ПРОТЕКАЕТ ПРОЦЕСС ГИПСООБРАЗОВАНИЯ

ЗА СЧЕТ ВЗАИМОДЕЙСТВИЯ СЕРНОЙ КИСЛОТЫ С

ИЗВЕСТКОВЫМИ

И

ДОЛОМИТОВЫМИ

ПОРОДАМИ.

Промывные жидкости создают условия, при которых

происходит растворение гипсовых корок на поверхности

вмещающих пород. СТЕПЕНЬ РАЗРЫХЛЕНИЯ ТВЕРДЫХ

ОСАДКОВ ВОЗРАСТАЕТ ЗА СЧЕТ ВНЕДРЕНИЯ в их

структуру ДИСПЕРГИРУЮЩИХ РЕАГЕНТОВ, которые

ПРИДАЮТ ИМ АГРЕГАТИВНУЮ УСТОЙЧИВОСТЬ, но НЕ

СПОСОБНЫ ИХ ПОЛНОСТЬЮ РАСТВОРИТЬ.

83

84.

ПЕРЕВОД ОСАДКА ВО ВЗВЕШЕННОЕ СОСТОЯНИЕпротекает ПРИ ВЗАИМОДЕЙСТВИИ ПОВЕРХНОСТНОАКТИВНЫМИ ВЕЩЕСТВАМИ (ПАВ). В качестве ПАВ

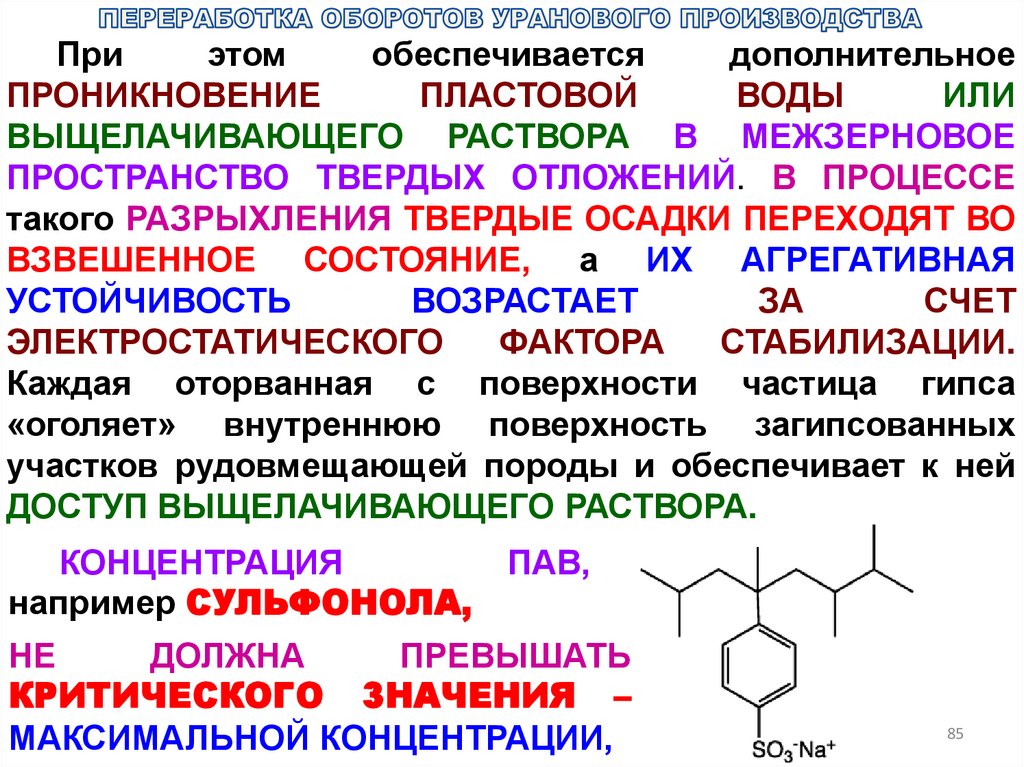

используют

ОТРИЦАТЕЛЬНО

ЗАРЯЖЕННОЕ

ПРОИЗВОДНОЕ ПРОДУКТОВ ПЕРЕРАБОТКИ НЕФТИ И

ГАЗА.

МОЛЕКУЛЫ

ПАВ

имеют

ДИПОЛЬНУЮ

ПРИРОДУ.

УГЛЕВОДОРОДНЫЙ

РАДИКАЛ

–

НЕПОЛЯРНАЯ ЧАСТЬ, а СУЛЬФОНОВАЯ ГРУППА (–SO3),

ковалентно связанная с алкильным радикалом –

ПОЛЯРНАЯ ЧАСТЬ ОБЕСПЕЧИВАЮТ СПОСОБНОСТЬ

АДСОРБИРОВАТЬСЯ И ВНЕДРЯТЬСЯ В ТРЕЩИНЫ

ПОВЕРХНОСТНОГО ГИПСА. При этом УГЛЕВОДОРОДНЫЙ

РАДИКАЛ

АДСОРБИРУЕТСЯ

НА

ПОВЕРХНОСТИ

ЭЛЕКТРОНЕЙТРАЛЬНОЙ ЧАСТИЦЫ ГИПСА CaSО4×2H2О, а

ПОЛЯРНЫЕ ГРУППЫ уже адсорбированных молекул ПАВ

ОТТАЛКИВАЮТСЯ

ДРУГ

ОТ

ДРУГА

ВЫЗЫВАЯ

ГИДРОФИЛИЗАЦИЮ ПОВЕРХНОСТИ за счет образования

84

двойного электрического слоя.

85.

Приэтом

обеспечивается

дополнительное

ПРОНИКНОВЕНИЕ

ПЛАСТОВОЙ

ВОДЫ

ИЛИ

ВЫЩЕЛАЧИВАЮЩЕГО РАСТВОРА В МЕЖЗЕРНОВОЕ

ПРОСТРАНСТВО ТВЕРДЫХ ОТЛОЖЕНИЙ. В ПРОЦЕССЕ

такого РАЗРЫХЛЕНИЯ ТВЕРДЫЕ ОСАДКИ ПЕРЕХОДЯТ ВО

ВЗВЕШЕННОЕ СОСТОЯНИЕ, а ИХ АГРЕГАТИВНАЯ

УСТОЙЧИВОСТЬ

ВОЗРАСТАЕТ

ЗА

СЧЕТ

ЭЛЕКТРОСТАТИЧЕСКОГО

ФАКТОРА

СТАБИЛИЗАЦИИ.

Каждая оторванная с поверхности частица гипса

«оголяет» внутреннюю поверхность загипсованных

участков рудовмещающей породы и обеспечивает к ней

ДОСТУП ВЫЩЕЛАЧИВАЮЩЕГО РАСТВОРА.

КОНЦЕНТРАЦИЯ

например СУЛЬФОНОЛА,

ПАВ,

НЕ

ДОЛЖНА

ПРЕВЫШАТЬ

КРИТИЧЕСКОГО ЗНАЧЕНИЯ –

МАКСИМАЛЬНОЙ КОНЦЕНТРАЦИИ,

85

86.

при которой ПРОИСХОДИТ ОБРАЗОВАНИЕ МИЦЕЛЛ, т.е.тех УСЛОВИЙ, ПРИ КОТОРЫХ МОЖЕТ ПРОИЗОЙТИ

ОБРАТНЫЙ ЭФФЕКТ – СОЗДАНИЕ ЗОН КОЛЬМАТАЦИИ

ИЛИ ПРОТИВОФИЛЬТРАЦИОННЫХ ЭКРАНОВ за счет

обильного гипсообразования в пласте.

СОСТАВ

И

КОНЦЕНТРАЦИИ

ПРОМЫВНЫХ

ЖИДКОСТЕЙ

способствуют

ИНГИБИРОВАНИЮ

(СНИЖЕНИЮ) КИСЛОТНОЙ КОРРОЗИИ и ОБЕСПЕЧИВАЕТ

ВЫСОКОПРОИЗВОДИТЕЛЬНУЮ

РАБОТУ

ОБОРУДОВАНИЯ, УВЕЛИЧЕНИЕ СРОКА РАБОТЫ и

СОКРАЩЕНИЕ ЧИСЛА ПРОРЫВОВ ТРУБОПРОВОДОВ И

ОБОРУДОВАНИЯ

гидрометаллургических

заводов,

способствует мероприятиям по охране окружающей

среды.

ДЛЯ РАСТВОРЕНИЯ КАРБОНАТОВ используют соль

фосфорной кислоты – ТРИПОЛИФОСФАТ НАТРИЯ

86

(NА5Р3О10):

87.

Взаимодействие этой соли с железистымикарбонатными соединениями описывается реакциями:

Nа5Р3О10 + 5Fe2(CО3)3 = 2Fe5(P3O10)3 + 15Na2CО3,

и

2Nа5Р3О10 + 5СаСО3 = Са5(Р3О10)2 + 5Na2CО3.

СУЛЬФАМИНОВАЯ КИСЛОТА NH3SO3 в водных

растворах находится преимущественно В ФОРМЕ

БИПОЛЯРНОГО ИОНА и МОЖЕТ ЛЕГКО СВЯЗЫВАТЬ

ЗАРЯЖЕННЫЕ ЧАСТИЦЫ И ИОНЫ И ПРЕДОХРАНЯТЬ ИХ

ОТ ПОТЕРИ АГРЕГАТИВНОЙ УСТОЙЧИВОСТИ благодаря

электростатическому фактору стабилизации. Например,

Ме(ОН)3 + 3NH3+SO3– → Me(SО3NH3)3 + 3Н2О,

где Me – Fen+, Аl3+.

87

88.

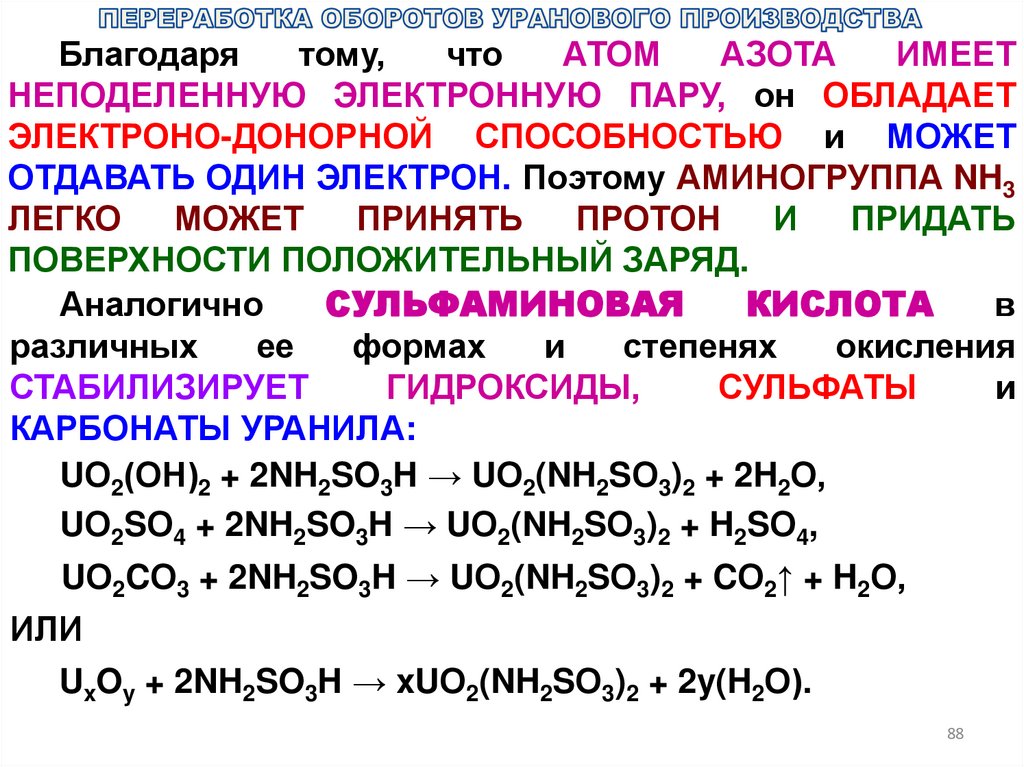

Благодарятому,

что

АТОМ

АЗОТА

ИМЕЕТ

НЕПОДЕЛЕННУЮ ЭЛЕКТРОННУЮ ПАРУ, он ОБЛАДАЕТ

ЭЛЕКТРОНО-ДОНОРНОЙ СПОСОБНОСТЬЮ и МОЖЕТ

ОТДАВАТЬ ОДИН ЭЛЕКТРОН. Поэтому АМИНОГРУППА NH3

ЛЕГКО

МОЖЕТ

ПРИНЯТЬ

ПРОТОН

И

ПРИДАТЬ

ПОВЕРХНОСТИ ПОЛОЖИТЕЛЬНЫЙ ЗАРЯД.

Аналогично

СУЛЬФАМИНОВАЯ

КИСЛОТА

в

различных

ее

формах

и

степенях

окисления

СТАБИЛИЗИРУЕТ

ГИДРОКСИДЫ,

СУЛЬФАТЫ

и

КАРБОНАТЫ УРАНИЛА:

UО2(ОН)2 + 2NH2SO3H → UО2(NH2SО3)2 + 2H2О,

UО2SО4 + 2NH2SO3H → UО2(NH2SО3)2 + H2SО4,

UО2CО3 + 2NH2SO3H → UО2(NH2SО3)2 + CО2↑ + H2О,

ИЛИ

UxOy + 2NH2SO3H → xUО2(NH2SО3)2 + 2y(H2О).

88

89.

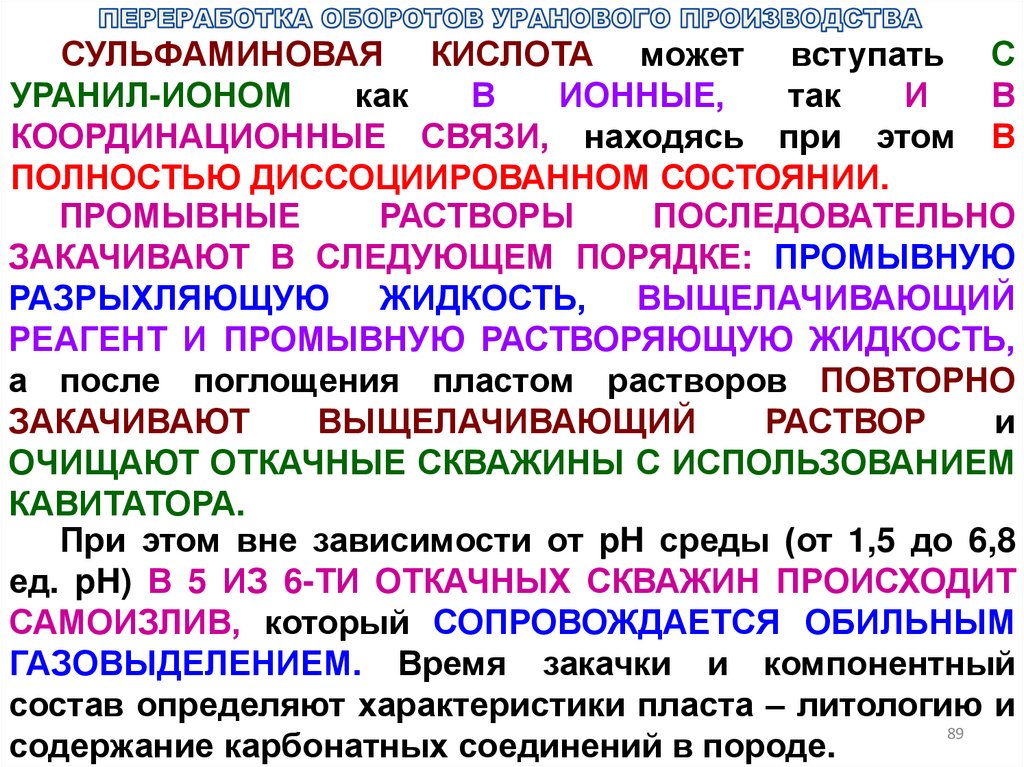

СУЛЬФАМИНОВАЯ КИСЛОТА может вступать СУРАНИЛ-ИОНОМ

как

В

ИОННЫЕ,

так

И

В

КООРДИНАЦИОННЫЕ СВЯЗИ, находясь при этом В

ПОЛНОСТЬЮ ДИССОЦИИРОВАННОМ СОСТОЯНИИ.

ПРОМЫВНЫЕ

РАСТВОРЫ

ПОСЛЕДОВАТЕЛЬНО

ЗАКАЧИВАЮТ В СЛЕДУЮЩЕМ ПОРЯДКЕ: ПРОМЫВНУЮ

РАЗРЫХЛЯЮЩУЮ ЖИДКОСТЬ, ВЫЩЕЛАЧИВАЮЩИЙ

РЕАГЕНТ И ПРОМЫВНУЮ РАСТВОРЯЮЩУЮ ЖИДКОСТЬ,

а после поглощения пластом растворов ПОВТОРНО

ЗАКАЧИВАЮТ

ВЫЩЕЛАЧИВАЮЩИЙ

РАСТВОР

и

ОЧИЩАЮТ ОТКАЧНЫЕ СКВАЖИНЫ С ИСПОЛЬЗОВАНИЕМ

КАВИТАТОРА.

При этом вне зависимости от pH среды (от 1,5 до 6,8

ед. pH) В 5 ИЗ 6-ТИ ОТКАЧНЫХ СКВАЖИН ПРОИСХОДИТ

САМОИЗЛИВ, который СОПРОВОЖДАЕТСЯ ОБИЛЬНЫМ

ГАЗОВЫДЕЛЕНИЕМ. Время закачки и компонентный

состав определяют характеристики пласта – литологию и

89

содержание карбонатных соединений в породе.

90.

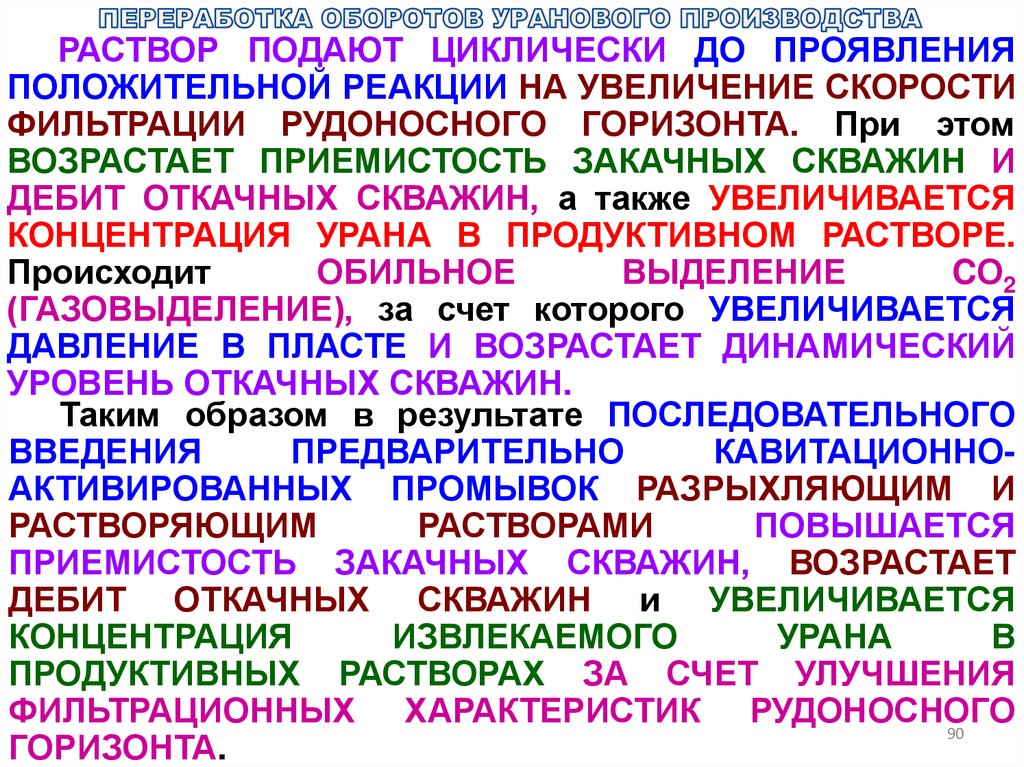

РАСТВОР ПОДАЮТ ЦИКЛИЧЕСКИ ДО ПРОЯВЛЕНИЯПОЛОЖИТЕЛЬНОЙ РЕАКЦИИ НА УВЕЛИЧЕНИЕ СКОРОСТИ

ФИЛЬТРАЦИИ РУДОНОСНОГО ГОРИЗОНТА. При этом

ВОЗРАСТАЕТ ПРИЕМИСТОСТЬ ЗАКАЧНЫХ СКВАЖИН И

ДЕБИТ ОТКАЧНЫХ СКВАЖИН, а также УВЕЛИЧИВАЕТСЯ

КОНЦЕНТРАЦИЯ УРАНА В ПРОДУКТИВНОМ РАСТВОРЕ.

Происходит

ОБИЛЬНОЕ

ВЫДЕЛЕНИЕ

CО2

(ГАЗОВЫДЕЛЕНИЕ), за счет которого УВЕЛИЧИВАЕТСЯ

ДАВЛЕНИЕ В ПЛАСТЕ И ВОЗРАСТАЕТ ДИНАМИЧЕСКИЙ

УРОВЕНЬ ОТКАЧНЫХ СКВАЖИН.

Таким образом в результате ПОСЛЕДОВАТЕЛЬНОГО

ВВЕДЕНИЯ

ПРЕДВАРИТЕЛЬНО

КАВИТАЦИОННОАКТИВИРОВАННЫХ ПРОМЫВОК РАЗРЫХЛЯЮЩИМ И

РАСТВОРЯЮЩИМ

РАСТВОРАМИ

ПОВЫШАЕТСЯ

ПРИЕМИСТОСТЬ ЗАКАЧНЫХ СКВАЖИН, ВОЗРАСТАЕТ

ДЕБИТ ОТКАЧНЫХ СКВАЖИН и УВЕЛИЧИВАЕТСЯ

КОНЦЕНТРАЦИЯ

ИЗВЛЕКАЕМОГО

УРАНА

В

ПРОДУКТИВНЫХ РАСТВОРАХ ЗА СЧЕТ УЛУЧШЕНИЯ

ФИЛЬТРАЦИОННЫХ ХАРАКТЕРИСТИК РУДОНОСНОГО

90

ГОРИЗОНТА.

91.

Рассмотрим конкретный ПРИМЕР.В

МАТОЧНОМ

РАСТВОРЕ

объемом

16

м3 ,

образующемся при сорбции уранил-сульфата на

анионите, РАСТВОРЯЮТ РАЗРЫХЛЯЮЩИЕ КОМПОНЕНТЫ

–

СУЛЬФОНОЛ

(ПОВЕРХНОСТНО-АКТИВНОЕ

ВЕЩЕСТВО,

ПАВ,

C11H23C6H4SO3Na)

и

ТРИПОЛИФОСФАТ НАТРИЯ в соотношении от 0,5 до

1,6 кг сульфонола, и от 8 до 25 кг триполифосфата

натрия. Затем РАСТВОР АКТИВИРУЮТ С ПОМОЩЬЮ

КАВИТАТОРА, который присоединяют к центробежному

насосу (при давлении 5-10 атм) в течение от 0,5 до 1 часа.

Полученный РАСТВОР ПОДАЮТ В ПЛАСТ ЧЕРЕЗ

СИСТЕМУ ЗАКАЧНЫХ СКВАЖИН в режиме нагнетания при

давлении 7 атм. После поглощения активированного

раствора пластом, В СИСТЕМУ ЗАКАЧНЫХ СКВАЖИН

ПОДАЮТ СТАНДАРТНЫЙ ВЫЩЕЛАЧИВАЮЩИЙ РАСТВОР

С КОНЦЕНТРАЦИЕЙ СЕРНОЙ КИСЛОТЫ 5-10 Г/Л в течение

91

трех часов.

92.

ПРОМЫВНОЙРАСТВОРЯЮЩИЙ

РАСТВОР

приготавливают в той же емкости объемом 16 м3. В

МАТОЧНОМ РАСТВОРЕ, остающемся после сорбции

уранил-сульфата

РАСТВОРЯЮТ

ТРИНАТРИЙПОЛИФОСФАТ

И

СУЛЬФАМИНОВУЮ

КИСЛОТУ в соотношении 8-16 кг тринатрийполифосфата и

10-20 кг второго компонента сульфаминовой кислоты.

РАСТВОР АКТИВИРУЮТ с помощью кавитатора в течение

1 часа и затем НАПРАВЛЯЮТ В ПЛАСТ ЧЕРЕЗ ЗАКАЧНЫЕ

СКВАЖИНЫ

в

аналогичном

режиме.

ПОСЛЕ

ПОГЛОЩЕНИЯ

ПЛАСТОМ

ПРОМЫВНОГО

РАСТВОРЯЮЩЕГО РАСТВОРА В ЗАКАЧНЫЕ СКВАЖИНЫ

ПОДАЮТ СТАНДАРТНЫЙ ВЫЩЕЛАЧИВАЮЩИЙ РАСТВОР

в течение 3 и более часов. ОЧИСТКУ ОТКАЧНЫХ

СКВАЖИН ОСУЩЕСТВЛЯЮТ ЗА СЧЕТ НЕПРЕРЫВНОГО

ВОЗДЕЙСТВИЯ КАВИТАТОРА на каждые 30-50 см высоты

забоя скважины в течение 10-15 мин. Полученные

92

результаты представлены в табл. 2.4.1.

93.

ПОСЛЕДОВАТЕЛЬНОСТЬ ОПЕРАЦИЙ ПРОДОЛЖАЕТСЯциклически

ДО

ПРОЯВЛЕНИЯ

ПОЛОЖИТЕЛЬНОЙ

РЕАКЦИИ НА УВЕЛИЧЕНИЕ ФИЛЬТРАЦИИ РУДОНОСНОГО

УРАНОВОГО ГОРИЗОНТА. Это выражается В РОСТЕ

ПРИЕМИСТОСТИ ЗАКАЧНЫХ СКВАЖИН и ДЕБИТА

ОТКАЧНЫХ

СКВАЖИН,

а

также

ИЗМЕНЕНИЕМ

КОНЦЕНТРАЦИИ МЕТАЛЛА В ПРОДУКТИВНОМ РАСТВОРЕ,

и ОБИЛЬНОМ ГАЗОВЫДЕЛЕНИИ. В результате пластовое

давление и статический уровень откачных скважин (ОС)

возрастают. Предложенный способ осуществляли в

течение 21 дня при количестве закачных скважин (ЗС) в

блоке 27 ед., ОС – 6 ед.

В процессе обработки фильтров и призабойной зоны

скважин подземного выщелачивания проводили ЗАМЕРЫ

ПРИЕМИСТОСТИ ЗАКАЧНЫХ и ДЕБИТА ОТКАЧНЫХ

СКВАЖИН, ЗАМЕРЯЛИ ВЕЛИЧИНУ PH, ОКИСЛИТЕЛЬНОВОССТАНОВИТЕЛЬНЫЙ ПОТЕНЦИАЛ (ОВП) РАСТВОРА и

ОПРЕДЕЛЯЛИ

КОНЦЕНТРАЦИЮ

УРАНА

В

93

ПРОДУКТИВНЫХ РАСТВОРАХ.

94.

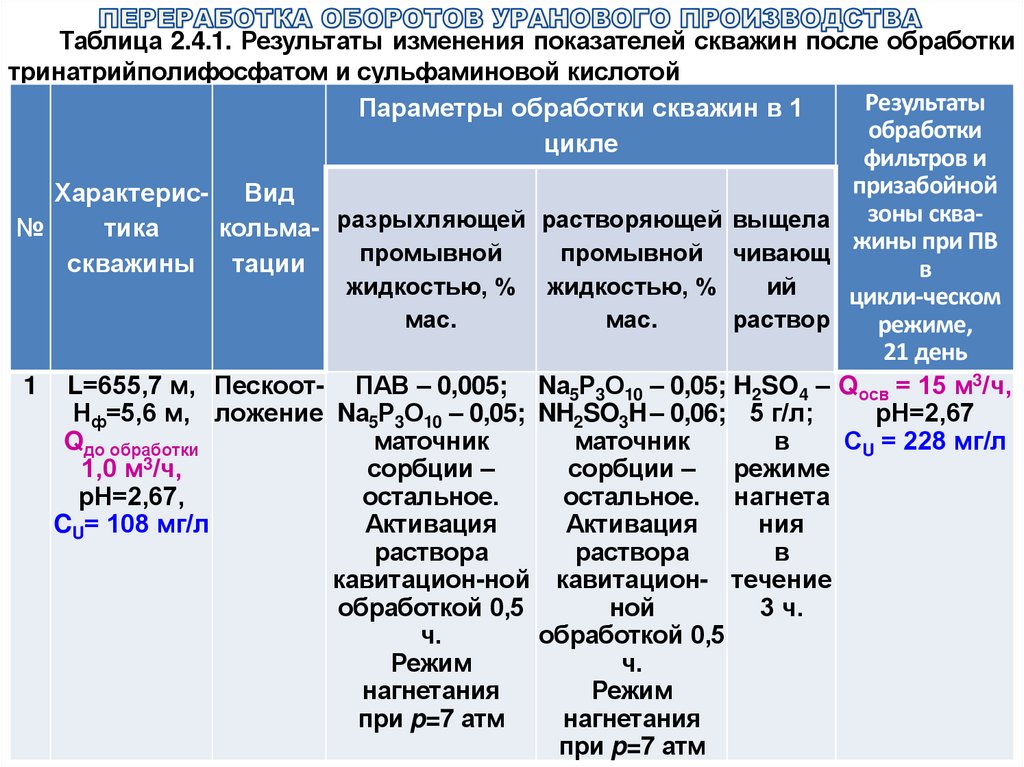

Таблица 2.4.1. Результаты изменения показателей скважин после обработкитринатрийполифосфатом и сульфаминовой кислотой

Результаты

Параметры обработки скважин в 1

обработки

цикле

фильтров и

призабойной

Характерис- Вид

зоны сква№

тика

кольма- разрыхляющей растворяющей выщела жины при ПВ

промывной

промывной чивающ

скважины тации

в

жидкостью, % жидкостью, %

ий

цикли-ческом

мас.

мас.

раствор

режиме,

21 день

1 L=655,7 м, Пескоот- ПАВ – 0,005; Nа5Р3О10 – 0,05; H2SO4 – Qосв = 15 м3/ч,

Нф=5,6 м, ложение Nа5Р3О10 – 0,05; NH2SO3H– 0,06; 5 г/л;

рН=2,67

Qдо обработки

маточник

маточник

в

СU = 228 мг/л

3

1,0 м /ч,

сорбции –

сорбции – режиме

рН=2,67,

остальное.

остальное. нагнета

CU= 108 мг/л

Активация

Активация

ния

раствора

раствора

в

кавитацион-ной кавитацион- течение

обработкой 0,5

ной

3 ч.

ч.

обработкой 0,5

Режим

ч.

нагнетания

Режим

при p=7 атм

нагнетания

94

при p=7 атм

95.

Продолжение табл. 2.4.1.Результаты

Параметры обработки скважин в 1

обработки

цикле

фильтров и

призабойной

Характерис- Вид

зоны сква№

тика

кольма- разрыхляющей растворяющей выщела жины при ПВ

промывной

промывной чивающ

скважины тации

в

жидкостью, %

мас.

2

жидкостью, %

ий

циклическом

режиме,

мас.

раствор

21 день

L=506 м, Гипсоот- ПАВ – 0,005;

Nа5Р3О10 –

Нф=10 м, ложение Nа5Р3О10 – 0,01;

0,05;

Qдо обработки

маточник

NH2SO3H –

3 м3/ч,

сорбции –

0,10;

рН=7,29,

остальное.

маточник

CU = 75 мг/л

Активация

сорбции –

раствора

остальное.

кавитационАктивация

ной обработкой

раствора

0,5 ч. Режим

кавитационнагнетания

ной

при p=7 атм

обработкой

1,0 ч.

Режим

нагнетания

при p=7 атм

H2SO4 – Qосв = 20 м3/ч,

10 г/л;

рН=6,44

в

СU = 83 мг/л

режиме

нагнета

ния

в

течение

10 ч.

95

96.

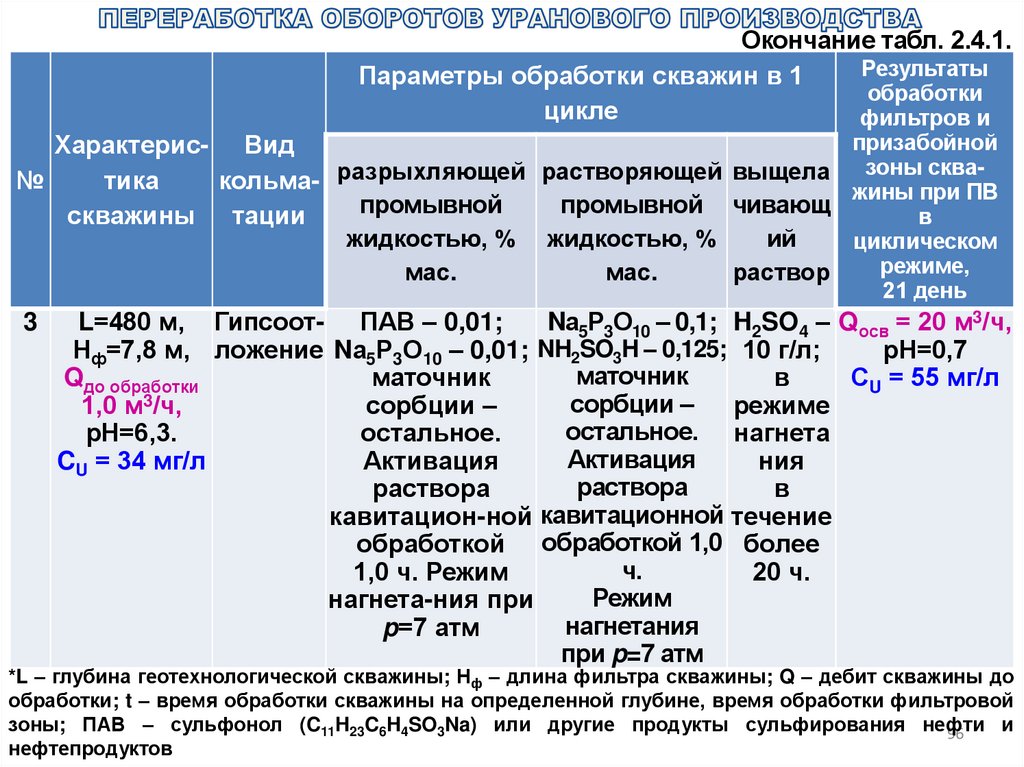

Окончание табл. 2.4.1.Результаты

Параметры обработки скважин в 1

обработки

цикле

фильтров и

призабойной

Характерис- Вид

зоны сква№

тика

кольма- разрыхляющей растворяющей выщела жины при ПВ

промывной

промывной чивающ

в

скважины тации

жидкостью, %

мас.

3

жидкостью, %

ий

циклическом

режиме,

мас.

раствор

21 день

L=480 м, Гипсоот- ПАВ – 0,01;

Nа5Р3О10 – 0,1; H2SO4 – Qосв = 20 м3/ч,

Нф=7,8 м, ложение Nа5Р3О10 – 0,01; NH2SO3H – 0,125; 10 г/л;

рН=0,7

маточник

Qдо обработки

маточник

в

СU = 55 мг/л

сорбции –

1,0 м3/ч,

сорбции –

режиме

остальное. нагнета

рН=6,3.

остальное.

Активация

CU = 34 мг/л

Активация

ния

раствора

раствора

в

кавитацион-ной кавитационной течение

обработкой обработкой 1,0 более

ч.

1,0 ч. Режим

20 ч.

Режим

нагнета-ния при

нагнетания

p=7 атм

при p=7 атм

*L – глубина геотехнологической скважины; Нф – длина фильтра скважины; Q – дебит скважины до

обработки; t – время обработки скважины на определенной глубине, время обработки фильтровой

зоны; ПАВ – сульфонол (C11H23C6H4SO3Na) или другие продукты сульфирования нефти

и

96

нефтепродуктов

97.

ПОЛОЖИТЕЛЬНЫЙЭФФЕКТ

по

увеличению

приемистости ЗАКАЧНЫХ СКВАЖИН проявился НА 8

СУТКИ ПОСЛЕ последовательной закачки ПРОМЫВНЫХ

ЖИДКОСТЕЙ

И

ВЫЩЕЛАЧИВАЮЩИХ

РАСТВОРОВ,

ДАВЛЕНИЕ

НАГНЕТАНИЯ

ВЫЩЕЛАЧИВАЮЩЕГО

РАСТВОРА В ЗАКАЧНЫЕ СКВАЖИНЫ СНИЗИЛОСЬ ОТ 7

АТМ ДО 3 АТМ. Результаты приведены на рис 2.4.1.

Относительное увеличение приемистости закачных

скважин показано, как отношение приемистости скважины

после снятия геохимического барьера, в результате

последовательной подачи активированных промывных

растворов к ее исходному значению (до введения

кавитационно-активированных растворов в пласт).

После снятия геохимического барьера проводили

очистку и освоение откачных скважин с применением

кавитатора.

97

98.

Рис. 2.4.1. Изменение приемистости скважины от98

времени

99.

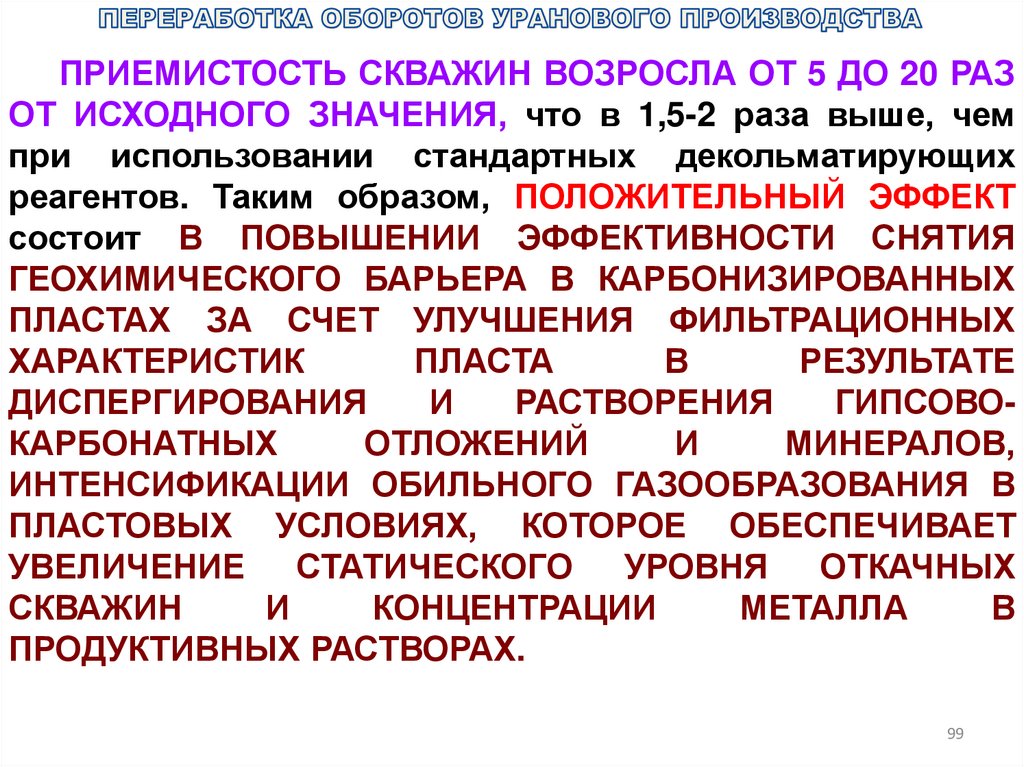

ПРИЕМИСТОСТЬ СКВАЖИН ВОЗРОСЛА ОТ 5 ДО 20 РАЗОТ ИСХОДНОГО ЗНАЧЕНИЯ, что в 1,5-2 раза выше, чем

при использовании стандартных декольматирующих

реагентов. Таким образом, ПОЛОЖИТЕЛЬНЫЙ ЭФФЕКТ

состоит В ПОВЫШЕНИИ ЭФФЕКТИВНОСТИ СНЯТИЯ

ГЕОХИМИЧЕСКОГО БАРЬЕРА В КАРБОНИЗИРОВАННЫХ

ПЛАСТАХ ЗА СЧЕТ УЛУЧШЕНИЯ ФИЛЬТРАЦИОННЫХ

ХАРАКТЕРИСТИК

ПЛАСТА

В

РЕЗУЛЬТАТЕ

ДИСПЕРГИРОВАНИЯ

И

РАСТВОРЕНИЯ

ГИПСОВОКАРБОНАТНЫХ

ОТЛОЖЕНИЙ

И

МИНЕРАЛОВ,

ИНТЕНСИФИКАЦИИ ОБИЛЬНОГО ГАЗООБРАЗОВАНИЯ В

ПЛАСТОВЫХ УСЛОВИЯХ, КОТОРОЕ ОБЕСПЕЧИВАЕТ

УВЕЛИЧЕНИЕ

СТАТИЧЕСКОГО УРОВНЯ

ОТКАЧНЫХ

СКВАЖИН

И

КОНЦЕНТРАЦИИ

МЕТАЛЛА

В

ПРОДУКТИВНЫХ РАСТВОРАХ.

99

100.

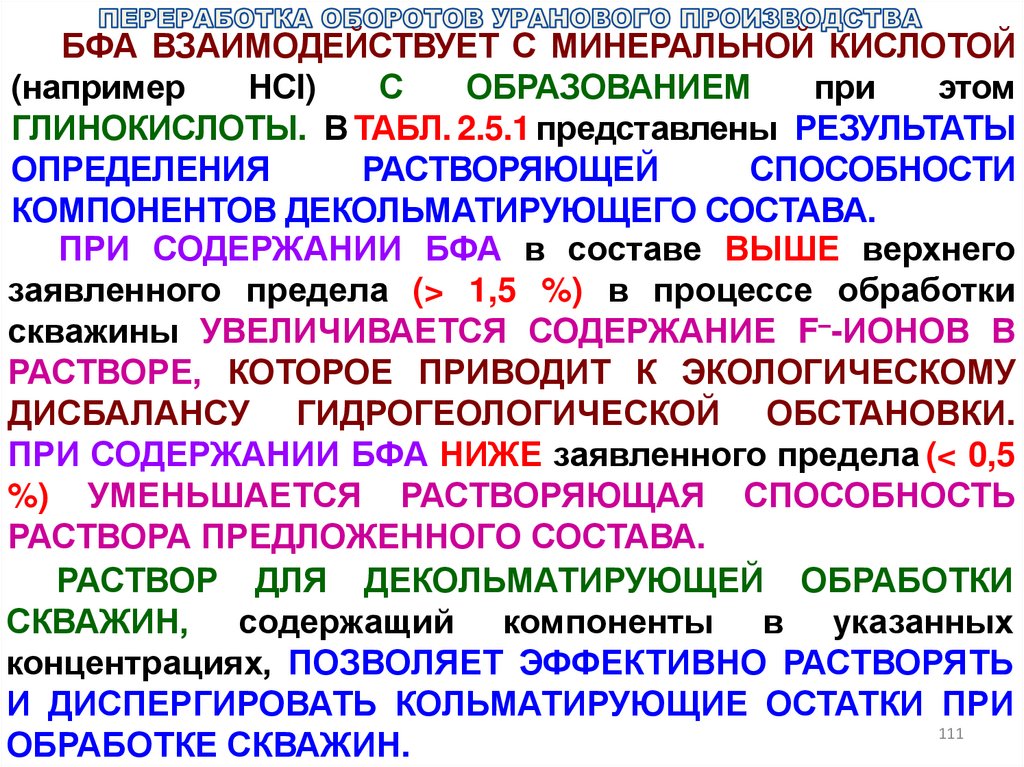

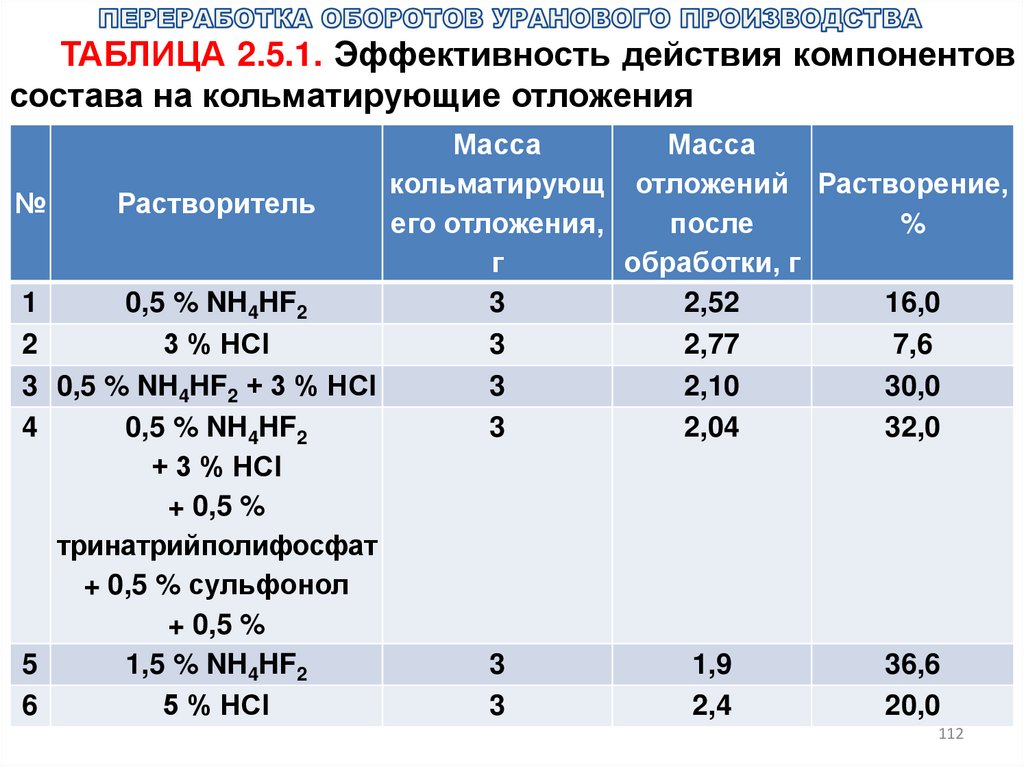

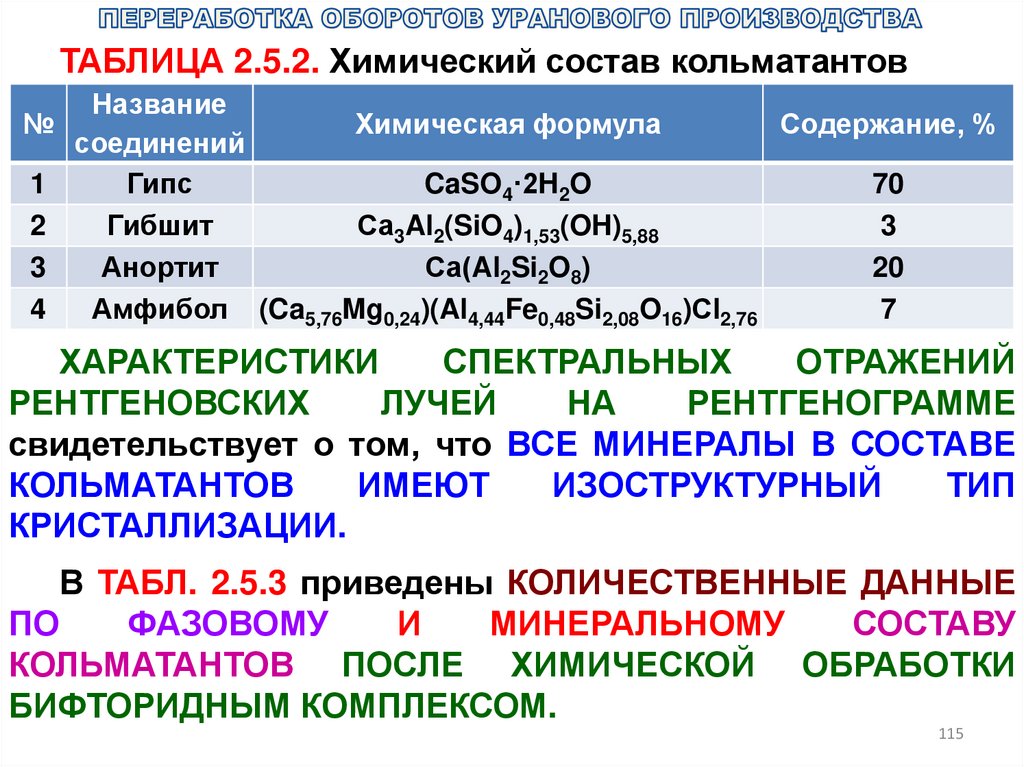

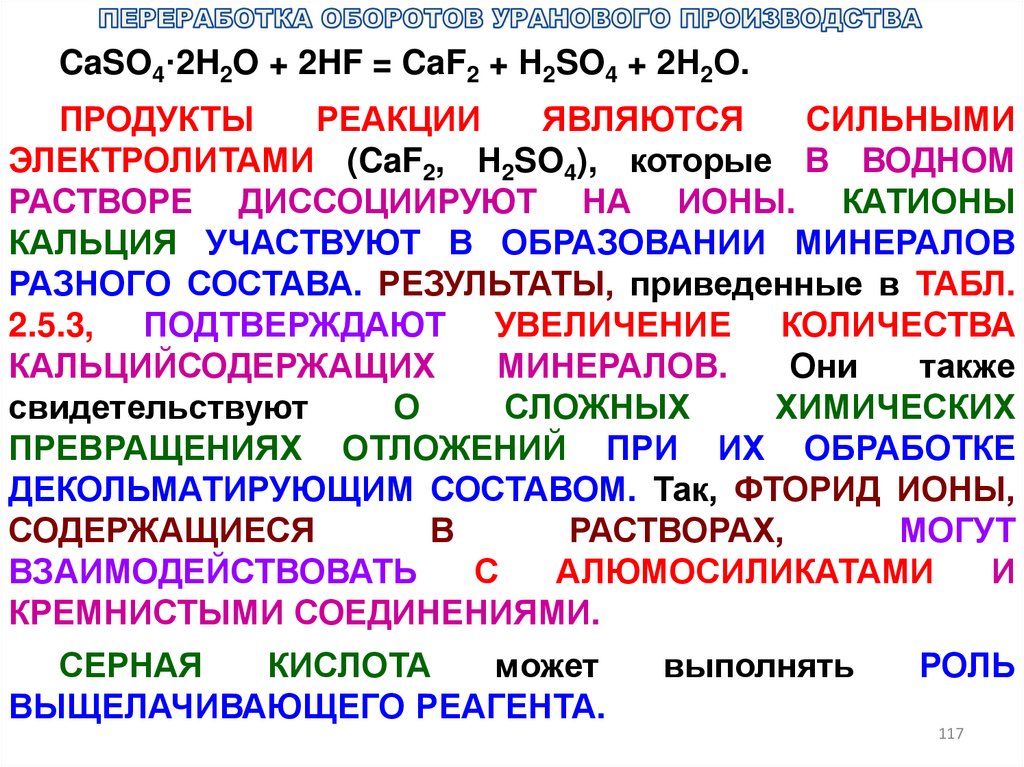

2.5. Применение многокомпонентного раствора длядекольматирующей обработки скважин подземного

выщелачивания урана

Предлагаемый РАСТВОР можно использовать ДЛЯ

ДЕКОЛЬМАТАЦИИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА ПРИ

ДОБЫЧЕ металлов, в частности УРАНА, МЕТОДОМ

ПОДЗЕМНОГО СКВАЖИННОГО ВЫЩЕЛАЧИВАНИЯ (ПСВ).

РАСТВОР для декольматирующей обработки скважин

подземного выщелачивания урана СОДЕРЖИТ СОЛЯНУЮ

КИСЛОТУ, а также БИФТОРИД АММОНИЯ, СУЛЬФОНОЛ И

ТРИНАТРИЙФОСФАТ при следующем соотношении

компонентов (% мас.):

– БИФТОРИД АММОНИЯ 0,5-1,5 %;

– СОЛЯНАЯ КИСЛОТА 3-5 %;

– СУЛЬФОНОЛ 0,5-1 %;

– ТРИНАТРИЙПОЛИФОСФАТ 0,5 %;

– ВОДА - ОСТАЛЬНОЕ.

100

101.

ПСВ руд, ОСНОВАНО НА ЗАМЕНЕ ЖИДКОСТИ,находящейся в порах пласта, НА выщелачивающий

раствор – 0,5-2 % РАСТВОР СЕРНОЙ КИСЛОТЫ. Он

взаимодействует с твердой и жидкой фазами горных

пород. С течением времени НАБЛЮДАЕТСЯ СНИЖЕНИЕ

ПРОИЗВОДИТЕЛЬНОСТИ СКВАЖИН. Одной из основных

причин

снижения

пропускной

способности

технологических

скважин

является

УВЕЛИЧЕНИЕ

ГИДРАВЛИЧЕСКИХ СОПРОТИВЛЕНИЙ и СНИЖЕНИЕ

ФИЛЬТРАЦИОННЫХ

ХАРАКТЕРИСТИК

ПЛАСТА

ВСЛЕДСТВИЕ

КОЛЬМАТАЦИИ.

ОТЛОЖЕНИЯ

ОБРАЗУЮТСЯ в результате ОСАЖДЕНИЯ ВЕЩЕСТВ,

РАСТВОРЕННЫХ В ТЕХНОЛОГИЧЕСКИХ РАСТВОРАХ,

МЕХАНИЧЕСКОГО

ПЕРЕМЕЩЕНИЯ

ЧАСТИЦ

РУДОВМЕЩАЮЩЕГО ГОРИЗОНТА ИЛИ ВЫДЕЛЕНИЯ

ГАЗА.

В

большинстве

случаев

ОСАДКИ,

КОЛЬМАТИРУЮЩИЕ ФИЛЬТРЫ И ПРИЗАБОЙНАЯ ЗОНА

ПЛАСТА (ПЗП), являются многокомпонентными и МОГУТ

СОДЕРЖАТЬ одновременно:

101

102.

– СОЛИ ЖЕЛЕЗА, МАРГАНЦА И ИХ ГИДРОКСИДЫ,– КАРБОНАТЫ КАЛЬЦИЯ ИЛИ МАГНИЯ,

– СОЕДИНЕНИЯ КРЕМНЕКИСЛОТЫ И СУЛЬФИДЫ,

– ПЕСОК И ГЛИНУ.

ОНИ ОСАЖДАЮТСЯ НА ПОВЕРХНОСТИ ФИЛЬТРОВ и В

ПОРАХ прилегающих ВОДОНОСНЫХ ПОРОД, что

ЗАТРУДНЯЕТ

ДВИЖЕНИЕ

ВЫЩЕЛАЧИВАЮЩЕГО

РАСТВОРА. Существуют МЕТОДЫ ВОССТАНОВЛЕНИЯ

ПРОИЗВОДИТЕЛЬНОСТИ СКВАЖИН. Однако они МАЛО

ЭФФЕКТИВНЫ В сложных геологических БЛОКАХ С

КАРБОНАТНОСТЬЮ РУД ПРИ КОНЦЕНТРАЦИИ СО2 > 2 %,

НАЛИЧИЕМ

большого

количества

ГЛИНИСТЫХ

ПРОСЛОЕК и МЕЛКОЗЕРНИСТЫХ ПЕСКОВ. Включенные

ПОРОДЫ

значительно

УСЛОЖНЯЮТ

ПРОЦЕССЫ

ВОССТАНОВЛЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ СКВАЖИН.

102

103.

ДЛЯ КИСЛОТНОЙ ОБРАБОТКИ нефтяных скважинИСПОЛЬЗУЮТ

закачиваемый

в

пласт

РАСТВОР,

СОДЕРЖАЩИЙ

0,5-1

%

МАЛОРАСТВОРИМОГО

ПОВЕРХНОСТНО-АКТИВНОГО ВЕЩЕСТВА (ПАВ). Затем В

ЭТУ ЖЕ СКВАЖИНУ ЗАКАЧИВАЮТ КИСЛОТНУЮ СИСТЕМУ,