Similar presentations:

VRF_07

1.

Санкт-Петербургский государственныйархитектурно-строительный университет

кафедра теплогазоснабжения и вентиляции

VRF-системы.

Тестирование и запуск

Уляшева Вера Михайловна

д. т. н., профессор, профессор

2.

После того как наша VRF-система полностью смонтирована изаправлена хладагентом, нам необходимо ее правильно запустить.

Для этого необходимо сделать следующее.

1. Проверить правильность подключения соединительных и

питающих кабелей. К сожалению, бывают ситуации, когда на

управляющий кабель подают напряжение 230 В.

2. Проверить напряжение в сети. Оно должно соответствовать

требуемому для наружных и внутренних блоков.

3. Проверить подключение трубопроводов хладагента.

4. Проверить запорные вентили – они должны быть открыты.

5. Подать напряжение на наружный блок и ПОДОЖДАТЬ 12 ЧАСОВ

для прогрева картера компрессора.

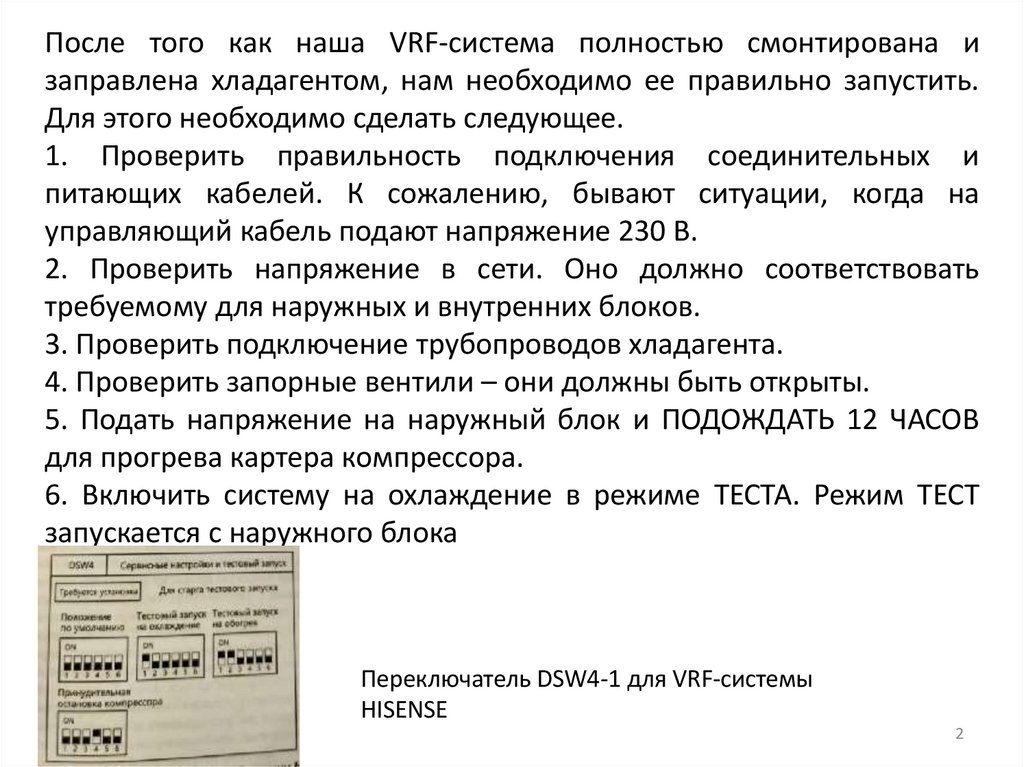

6. Включить систему на охлаждение в режиме ТЕСТА. Режим ТЕСТ

запускается с наружного блока

Переключатель DSW4-1 для VRF-системы

HISENSE

2

3.

7. Проверить, вращаются ли вентиляторы наружного и внутреннихблоков. Если вентиляторы всех внутренних блоков системы не

запустились самостоятельно после включения режима ТЕСТ – значит,

есть проблемы связи между внутренним и наружным блоком (кабель

связи, адресация, плата управления).

8. Измерить перепад температур воздуха на внутреннем блоке. При

максимальной скорости он должен быть в пределах 10 – 17 ˚С. Если

перепад температур меньше – занижен расход хладагента. Если

перепад температур больше – занижен расход воздуха через

испаритель.

9. Проверить давление в газовом трубопроводe. Для R410A оно

должно быть 7,5 – 9,5 бар (при +30 ˚С вокруг наружного блока).

10. Проверить рабочий ток кондиционера. Он должен быть менее

110 % номинального потребляемого тока.

11. Проверить работу дренажной системы. Для этого медленно

залить 1 литр воды в каждый внутренний блок и проследить, как она

уходит.

12. Заполнить лист запуска системы.

3

4.

Сервис и поиск неисправностей VRF-системУровень знаний и глубина понимания процессов в холодильном

контуре у «монтажников» и «сервисников» отличается кардинально.

Специалист по монтажу всегда точно выполняет определенный

перечень операций – и система работает. Если система не

заработала, наступает нестандартная ситуация, с которой

разобраться может только специалист по сервису и ремонту систем. С

одной стороны, это человек с опытом, поскольку именно опыт

позволяет быстро найти похожую проблему и решить текущую задачу

по аналогии с прошлыми. С другой стороны, жизнь очень сложная и

многогранная штука, поэтому часто возникают совершенно новые и

порой практически невероятные ситуации. Решение новых задач не

может идти наобум, простым перебором возможных вариантов.

Необходимо досконально знать систему кондиционирования и

понимать все процессы, которые там могут происходить. Уметь

делать эксперименты, в результате которых область возможных

неисправностей будет сужаться.

4

5.

Системный подход к поиску неисправностей VRF-системПоиск неисправностей в VRF-системах во многом автоматизирован

и не вызывает трудностей у монтажных и сервисных организаций.

Фактически, при запуске система сама себя тестирует и выводит

данные либо о нормальной работе, либо о наличии каких-либо

проблем.

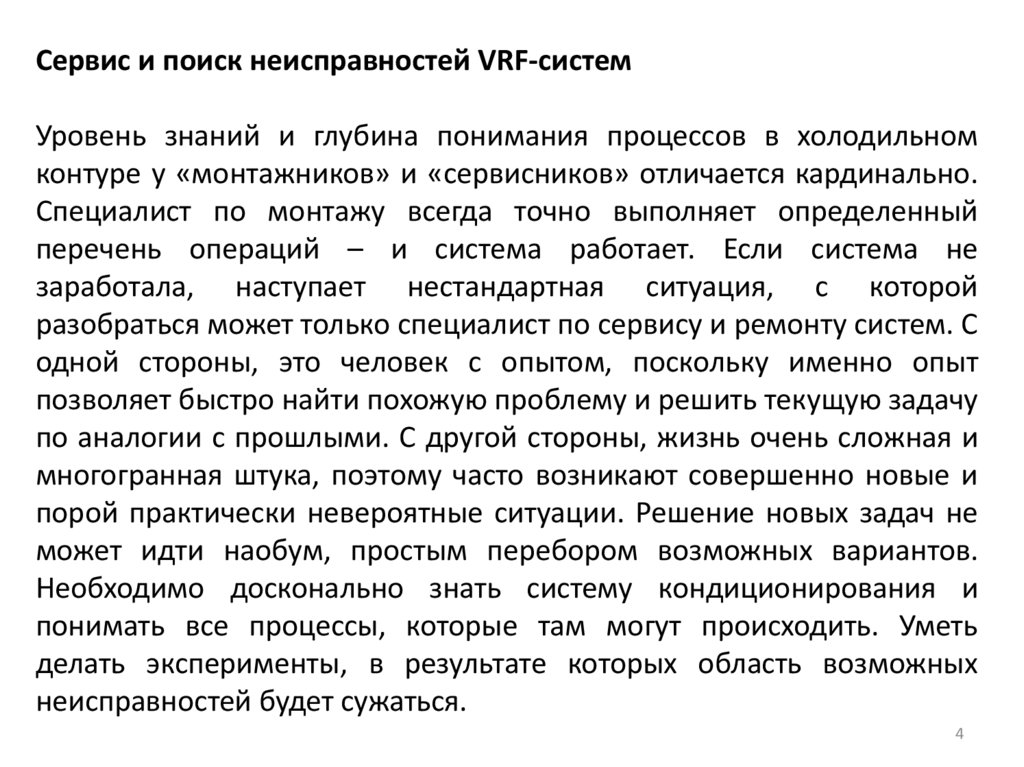

Где выводится информация об ошибках в работе VRF-системы?

Во-первых, на плате управления наружного блока присутствует

дисплей, с помощью которого система сигнализирует о том,

нормальна ее работа или нет; какие именно сбои произошли в

системе; каковы текущие параметры работы системы.

Индикаторы работы VRF-системы на

плате наружного блока серии L

Hisense

5

6.

Во-вторых, на индивидуальные проводные пульты управленияинформация об ошибках выводится на дисплее в виде надписи Е:ЕЕ.

Например, Е:01 – ошибка дренажного насоса.

В-третьих, на самих внутренних блоках находятся световые

индикаторы, отвечающие за отображение работы внутреннего блока.

Если световой индикатор работы внутреннего блока мигает – это

говорит об ошибке в VRF-системе (а также о режимах

размораживания,

возврата

масла,

пробного

пуска

и

сбоя

питания).

VRF-система позволяет в режиме самодиагностики находить

множество ошибок, возникающих из-за неисправного оборудования,

неправильного проектирования, монтажа или пусконаладочных

работ. Всего система диагностирует более 50 видов различных

неисправностей

и

отображает

их

код на внутренних и наружных блоках, а также на пультах

индивидуального и центрального управления. По данному коду

сервисный специалист легко найдет неисправность и способ ее

устранения.

6

7.

Дело в том, что VRF-система является сложным многоэлементнымустройством, поэтому часто возникают неисправности, которые не

попадают в 50 видов, диагностируемые системой. Либо

определенный код ошибки может быть вызван различными

неисправностями. И тогда их поиск целиком ложится на знания и

умения сервисного инженера, причем время на этот поиск всегда

ограничено. Чтобы быстро найти неисправность, не нужно хаотично

перебирать все возможные варианты – это займет много времени.

Нужно воспользоваться таким методом, как системный подход, и

определить, в какой подсистеме кондиционера произошел сбой. Что

обозначает термин системный подход применительно к поиску

неисправностей в VRF-системах? Это анализ всех внутренних и

внешних элементов (подсистем), которые взаимодействуют и влияют

друг

на

друга,

и

логическое

понимание

того,

что может привести к неисправности. Во-первых, необходимо

понимать, из каких элементов, или, точнее, подсистем состоит наша

система кондиционирования.

7

8.

С одной стороны, конструктивно VRF-система состоит из следующихэлементов:

1. Внутренние блоки

2. Наружные блоки

3. Пульты индивидуального управления

4. Пульты центрального управления

5. Фреоновые трубопроводы

6. Дренажные трубопроводы

7. Управляющий кабель

8. Питающий кабель наружных блоков

9. Питающий кабель внутренних блоков

8

9.

С другой стороны, функционально VRF-система состоит из следующихсистем:

1. Система фреонового контура (теплообменники, компрессоры,

клапаны регулирования, трубопроводы и т. д.)

2. Система питания и управления (платы управления, платы связи,

автоматические выключатели, кабель связи, кабель питания и т. д.)

3. Система воздушного охлаждения (вентиляторы, воздуховоды,

воздухораспределители)

4. Система водоотведения (дренажные насосы и дренажные

трубопроводы)

Система кондиционирования взаимодействует с внешними

системами со своими характеристиками, которые тоже влияют на ее

работу:

1. Система электропитания (напряжение, частота, фазность и т. д.)

2. Наружный воздух (температура, влагосодержание, скорость ветра и

т. д.)

3. Внутренний воздух (температура, влажность и т. д.)

9

10.

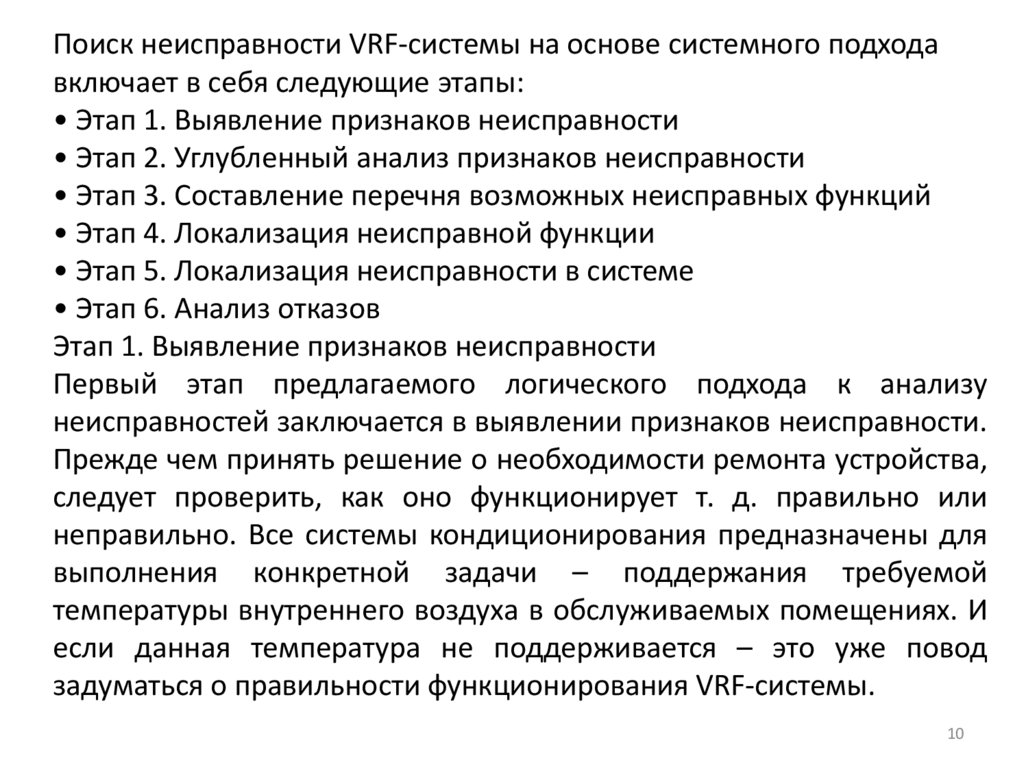

Поиск неисправности VRF-системы на основе системного подходавключает в себя следующие этапы:

• Этап 1. Выявление признаков неисправности

• Этап 2. Углубленный анализ признаков неисправности

• Этап 3. Составление перечня возможных неисправных функций

• Этап 4. Локализация неисправной функции

• Этап 5. Локализация неисправности в системе

• Этап 6. Анализ отказов

Этап 1. Выявление признаков неисправности

Первый этап предлагаемого логического подхода к анализу

неисправностей заключается в выявлении признаков неисправности.

Прежде чем принять решение о необходимости ремонта устройства,

следует проверить, как оно функционирует т. д. правильно или

неправильно. Все системы кондиционирования предназначены для

выполнения конкретной задачи – поддержания требуемой

температуры внутреннего воздуха в обслуживаемых помещениях. И

если данная температура не поддерживается – это уже повод

задуматься о правильности функционирования VRF-системы.

10

11.

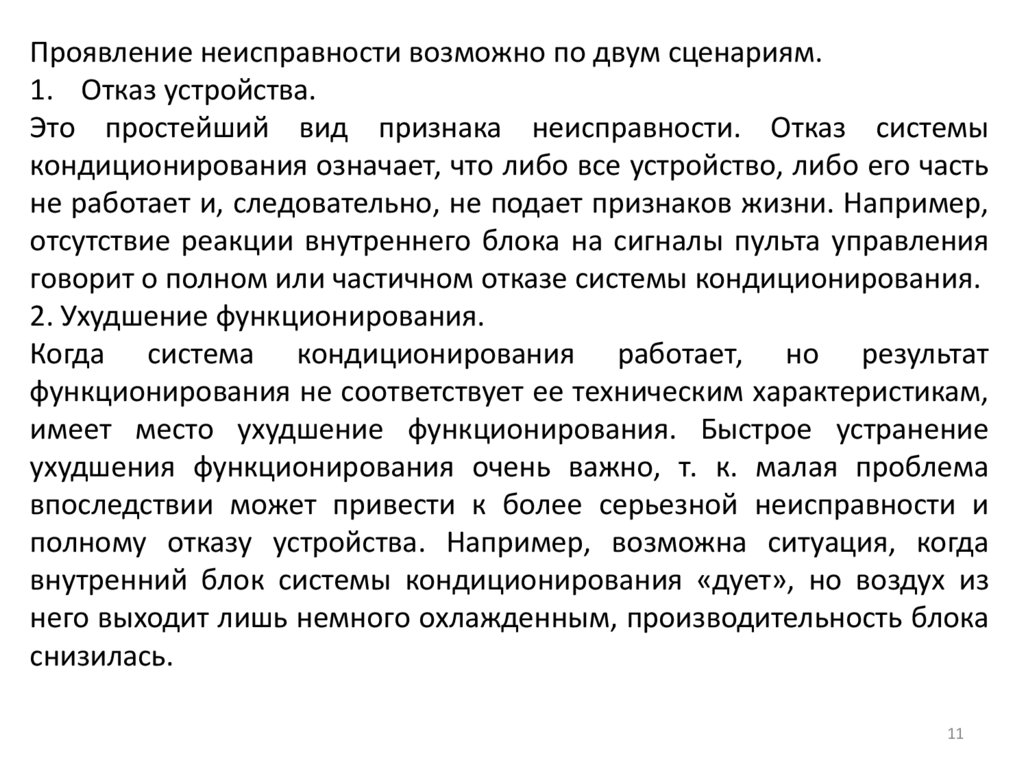

Проявление неисправности возможно по двум сценариям.1. Отказ устройства.

Это простейший вид признака неисправности. Отказ системы

кондиционирования означает, что либо все устройство, либо его часть

не работает и, следовательно, не подает признаков жизни. Например,

отсутствие реакции внутреннего блока на сигналы пульта управления

говорит о полном или частичном отказе системы кондиционирования.

2. Ухудшение функционирования.

Когда система кондиционирования работает, но результат

функционирования не соответствует ее техническим характеристикам,

имеет место ухудшение функционирования. Быстрое устранение

ухудшения функционирования очень важно, т. к. малая проблема

впоследствии может привести к более серьезной неисправности и

полному отказу устройства. Например, возможна ситуация, когда

внутренний блок системы кондиционирования «дует», но воздух из

него выходит лишь немного охлажденным, производительность блока

снизилась.

11

12.

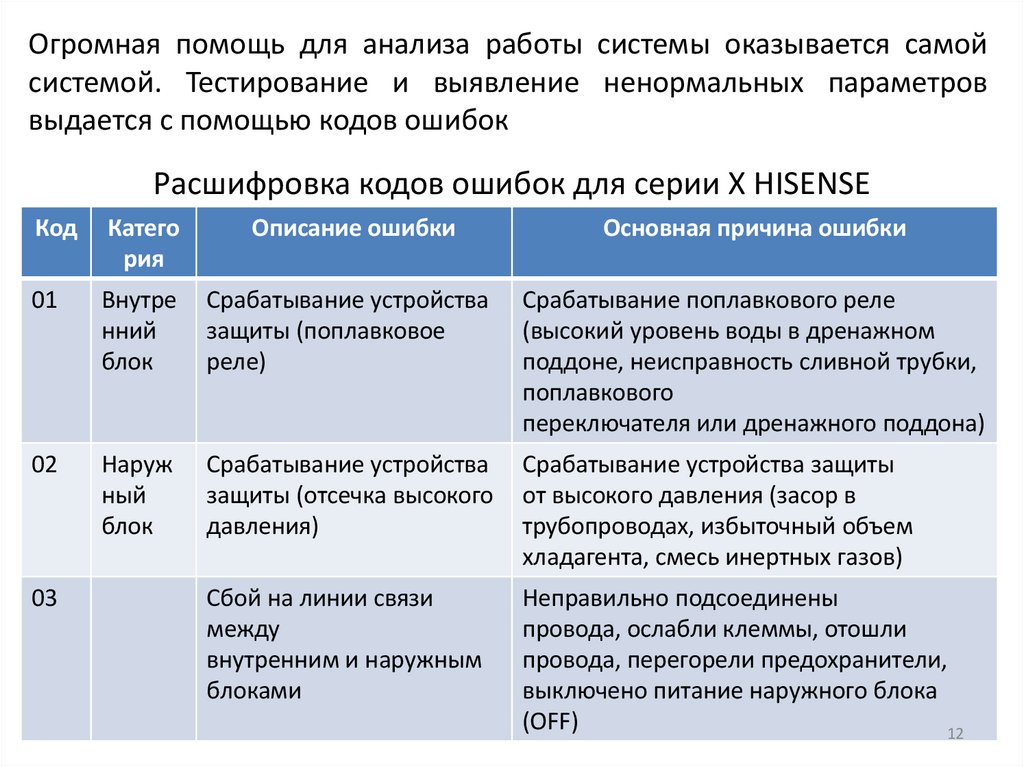

Огромная помощь для анализа работы системы оказывается самойсистемой. Тестирование и выявление ненормальных параметров

выдается с помощью кодов ошибок

Расшифровка кодов ошибок для серии Х HISENSE

Код

Катего

рия

Описание ошибки

Основная причина ошибки

01

Внутре

нний

блок

Срабатывание устройства

защиты (поплавковое

реле)

Срабатывание поплавкового реле

(высокий уровень воды в дренажном

поддоне, неисправность сливной трубки,

поплавкового

переключателя или дренажного поддона)

02

Наруж

ный

блок

Срабатывание устройства

защиты (отсечка высокого

давления)

Срабатывание устройства защиты

от высокого давления (засор в

трубопроводах, избыточный объем

хладагента, смесь инертных газов)

Сбой на линии связи

между

внутренним и наружным

блоками

Неправильно подсоединены

провода, ослабли клеммы, отошли

провода, перегорели предохранители,

выключено питание наружного блока

(OFF)

12

03

13.

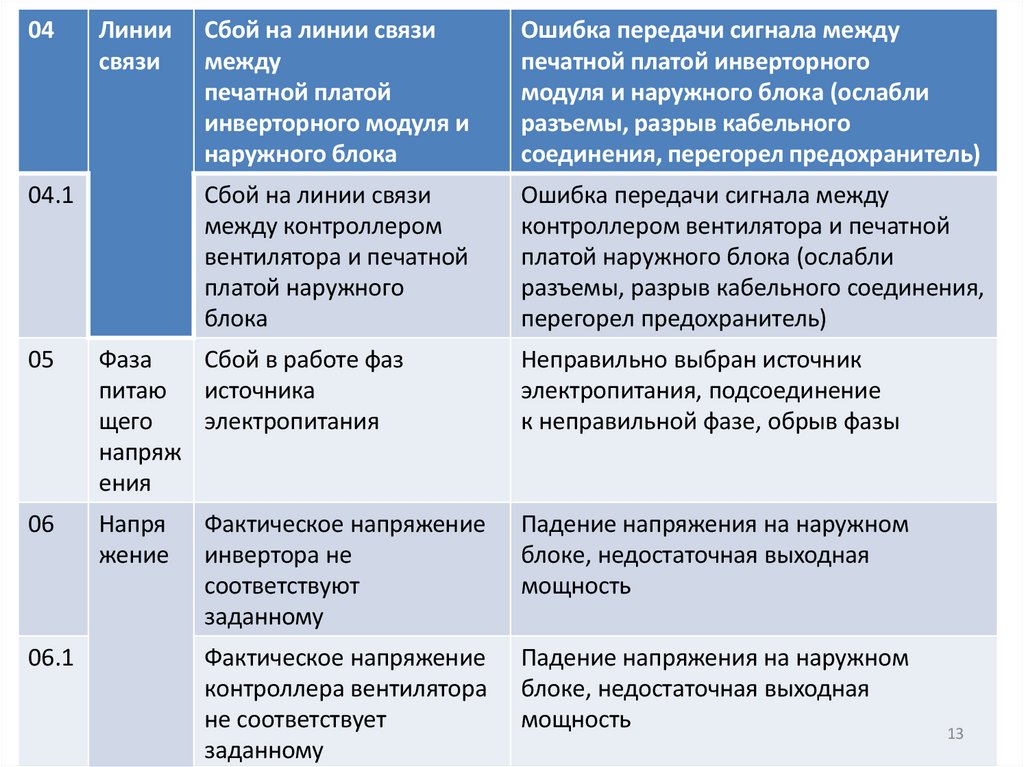

04Линии

связи

04.1

Сбой на линии связи

между

печатной платой

инверторного модуля и

наружного блока

Ошибка передачи сигнала между

печатной платой инверторного

модуля и наружного блока (ослабли

разъемы, разрыв кабельного

соединения, перегорел предохранитель)

Сбой на линии связи

между контроллером

вентилятора и печатной

платой наружного

блока

Ошибка передачи сигнала между

контроллером вентилятора и печатной

платой наружного блока (ослабли

разъемы, разрыв кабельного соединения,

перегорел предохранитель)

05

Фаза

Сбой в работе фаз

питаю источника

щего

электропитания

напряж

ения

Неправильно выбран источник

электропитания, подсоединение

к неправильной фазе, обрыв фазы

06

Напря

жение

Фактическое напряжение

инвертора не

соответствуют

заданному

Падение напряжения на наружном

блоке, недостаточная выходная

мощность

Фактическое напряжение

контроллера вентилятора

не соответствует

заданному

Падение напряжения на наружном

блоке, недостаточная выходная

мощность

06.1

13

14.

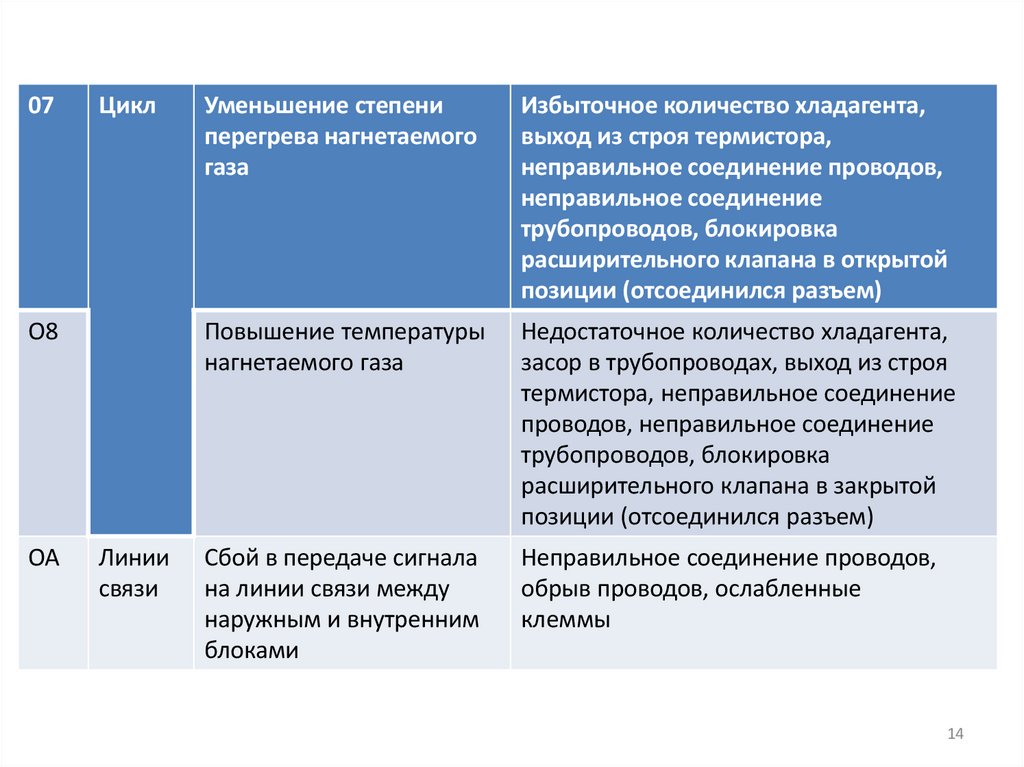

07Цикл

О8

ОА

Линии

связи

Уменьшение степени

перегрева нагнетаемого

газа

Избыточное количество хладагента,

выход из строя термистора,

неправильное соединение проводов,

неправильное соединение

трубопроводов, блокировка

расширительного клапана в открытой

позиции (отсоединился разъем)

Повышение температуры

нагнетаемого газа

Недостаточное количество хладагента,

засор в трубопроводах, выход из строя

термистора, неправильное соединение

проводов, неправильное соединение

трубопроводов, блокировка

расширительного клапана в закрытой

позиции (отсоединился разъем)

Сбой в передаче сигнала

на линии связи между

наружным и внутренним

блоками

Неправильное соединение проводов,

обрыв проводов, ослабленные

клеммы

14

15.

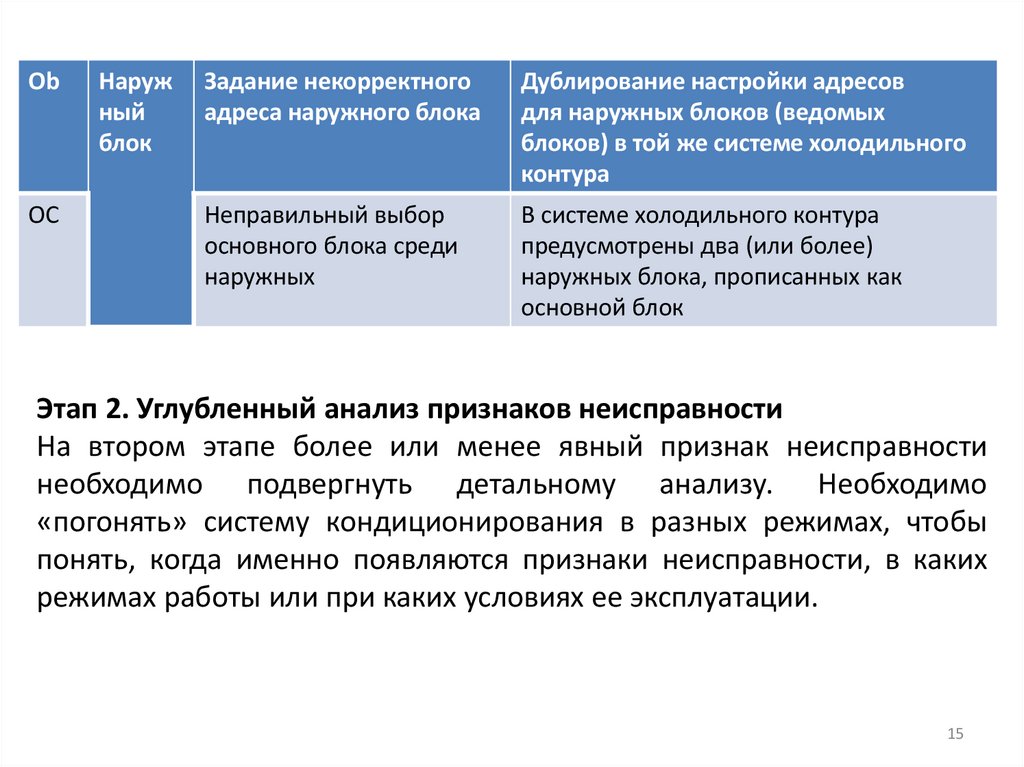

ObOC

Наруж

ный

блок

Задание некорректного

адреса наружного блока

Дублирование настройки адресов

для наружных блоков (ведомых

блоков) в той же системе холодильного

контура

Неправильный выбор

основного блока среди

наружных

В системе холодильного контура

предусмотрены два (или более)

наружных блока, прописанных как

основной блок

Этап 2. Углубленный анализ признаков неисправности

На втором этапе более или менее явный признак неисправности

необходимо подвергнуть детальному анализу. Необходимо

«погонять» систему кондиционирования в разных режимах, чтобы

понять, когда именно появляются признаки неисправности, в каких

режимах работы или при каких условиях ее эксплуатации.

15

16.

Например,снижение

производительности

дальних

по

фреонопроводу внутренних блоков возможно либо из-за увеличения

местного сопротивления (залом, засорение, некачественная пайка)

дальнего

участка

трубопровода,

либо

из-за

снижения

производительности наружного блока VRF-системы. Включение

только дальнего внутреннего блока на системе покажет более

детальное проявление неисправности – во всех режимах либо только

в режиме максимальной производительности системы.

Если один включенный блок заработает как нужно – засора нет и

дело, скорее всего, в общей нехватке расхода фреона.

Для более глубокого анализа признаков неисправности VRF-систем

Hisense предназначены специальная программа и адаптер сервисчекер HCCS-H128H2C2NM, с помощью которых сервисный инженер

может быстро определить множество параметров работы системы

16

17.

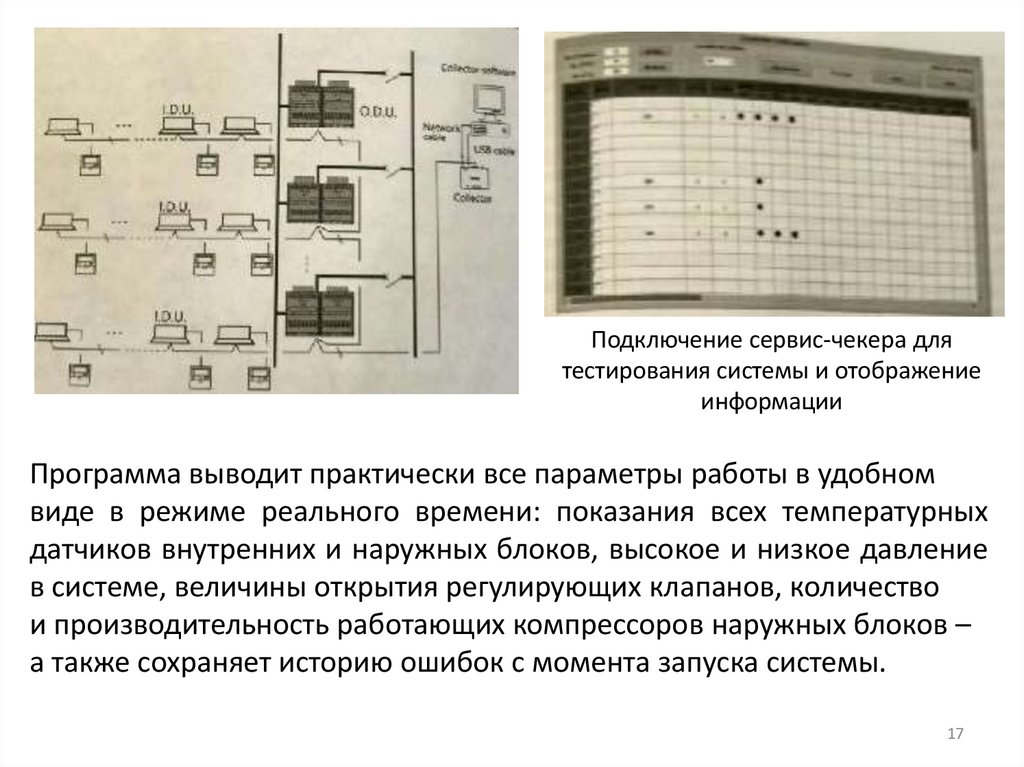

Подключение сервис-чекера длятестирования системы и отображение

информации

Программа выводит практически все параметры работы в удобном

виде в режиме реального времени: показания всех температурных

датчиков внутренних и наружных блоков, высокое и низкое давление

в системе, величины открытия регулирующих клапанов, количество

и производительность работающих компрессоров наружных блоков –

а также сохраняет историю ошибок с момента запуска системы.

17

18.

Вывод параметровсистемы в реальном

времени

Этап 3. Составление перечня возможных неисправных функций

На данном этапе необходимо внимательно рассмотреть признаки

неисправности, подумать и задать вопрос: «Где может находиться

неисправность, чтобы она могла быть источником выявленных

признаков неисправности?» Чтобы ответить на этот вопрос, от

специалиста по сервису требуется знание элементов системы

кондиционирования и их функций. И на основе этого знания требуется

определить возможные нарушения функций элементов системы.

18

19.

Причем важно понимать, что система кондиционирования воздухасостоит из многих сотен и даже тысяч деталей и найти неисправность

путем методичной проверки функционирования каждой из них очень

долго и практически невозможно. Поэтому нужно уметь делить

систему на группы элементов, которые в дальнейшем подвергнутся

более детальному анализу в случае неисправности данной группы.

Например, снижение производительности всей VRF-системы по холоду

может быть вызвано многими причинами (засор, залом, утечка

фреона, загрязнение теплообменников, неправильная адресация

системы и т. д.), и мы не знаем, что же именно привело к этой

проблеме. Однако мы можем разделить все возможные

неисправности на две функциональные группы: проблемы с

фреоновым контуром и проблемы с системой управления. И в

дальнейшем приступить к определению конкретной проблемной

функции.

19

20.

Этап 4. Локализация неисправной функцииКогда мы определили возможные неисправные функции или группы,

нам необходимо дифференцировать неисправность и понять, в какой

именно функциональной группе она находится. На данном этапе мы

приступаем к физическим измерениям параметров работы системы с

помощью стандартных контрольно-измерительных приборов и

интерпретации полученной с помощью них информации. Важно

руководствоваться следующими принципами.

1. Методом исключения проверять функциональные группы.

Необходимо методично проверять каждую функциональную группу

с целью определения правильности ее функционирования и находить

неисправный узел функционирования. Например, мы не знаем,

почему не охлаждает внутренний блок, хотя остальные внутренние

блоки системы работают нормально. Либо проблема с поступлением

фреона к блоку, либо проблема с системой автоматики. Часто

помогает в этом случае режим ТЕСТ, запущенный с наружного блока.

Все клапаны на внутренних блоках принудительно открываются на

максимум, и наружный блок выдает максимальное количество

хладагента в систему.

20

21.

Если данный внутренний блок вообще не включился – проблема ссистемой автоматики (отсутствие связи между наружным и

внутренним блоком, неправильная адресация, разрыв кабеля связи,

выход из строя платы связи и т.д.). Если же включился, но не

охлаждает – проблема с фреоновым контуром (засор, залом,

неправильная пайка, перепутан фреоновый контур и т. д.).

2. Выбор контрольных проверок производить по принципу

максимальной полезности и минимальных затрат труда. Необходимо

делать в первую очередь те измерения, которые, с одной стороны,

дадут максимум информации и значительно сузят круг поиска, а с

другой стороны, потребуют минимальных затрат времени для

проверки. Например, мы определили, что происходит снижение

производительности всей системы кондиционирования по холоду.

Возможными причинами проблемы могут быть неправильная пайка

газовых тройников или неверное количество фреона в системе.

Чтобы удостовериться в первом, необходимо разобрать систему и

визуально посмотреть, нет ли заниженного сечения. Вторая

причина может быть обнаружена путем проверки давления в

жидкостном и газовом трубопроводах на наружном блоке. Понятно,

21

что проще и быстрее проверить давление.

22.

Этап 5. Локализация неисправности в системеНа данном этапе мы должны найти конкретный элемент схемы,

который вышел из строя. До этого мы определили, какая именно

функция и какая группа элементов не работает, и теперь необходимо

определить более детально источник неисправности.

Какие существуют методы проверки элементов?

1. Проверка параметров работы. Мы знаем, что некий конкретный

элемент должен выполнять определенные функции, и знаем

особенности и параметры его функционирования. Необходимо

произвести измерения этих параметров для проверки соответствия.

Например, система работает на холод, но не переключается на тепло.

Возможная причина этого – неисправность четырехходового клапана.

Для проверки его работы мы замеряем электрические параметры

на электродвигателе клапана и по результатам делаем вывод о

неисправности клапана либо системы управления.

22

23.

2. Замена элементов на заведомо исправные.Один из многочисленных плюсов VRF-систем – модульность

конструкции, благодаря которой на одном объекте устанавливается

несколько абсолютно идентичных элементов системы: наружные и

внутренние блоки, пульты управления. Поэтому если все системы

нормально работают, а одна дает сбои, то легко найти неисправный

элемент, временно меняя его на исправный с другого блока.

Например, внутренний блок выдает ошибку связи Е3, которая может

быть вызвана обрывом (плохим соединением) кабеля связи,

неисправной платой управления наружного блока, неисправным

блоком питания наружного блока. Можно исключить неисправность

платы

наружного

блока,

поменяв

ее

на

плату

с заведомо исправного блока. Если ошибка осталась – необходимо

проверять остальные элементы. (Конечно, меняя детали на

заведомо исправные, иногда можно получить выход из строя

исправных.)

23

24.

Этап 6. Анализ отказовНа первом и втором этапах мы нашли и проанализировали признаки

неисправности, на третьем и четвертом нашли возможные

неисправные функции, пятым этапом мы определили неисправный

элемент. Казалось бы – все, но есть очень важный последний этап –

анализ отказов элементов. Если мы поменяем отказавший элемент

без поиска причин его отказа, вполне может быть ситуация, когда он

скоро вновь выйдет из строя.

Т. е. нам важно еще найти причину отказа, которая может быть

вызвана неправильным проектированием системы, неправильным

монтажом, неправильной эксплуатацией и изначально дефектным

элементом системы.

Согласно статистике, 90 % всех выходов из строя кондиционерного

оборудования происходит из-за некачественного монтажа. Поэтому в

первую очередь необходимо проверить те факторы (ошибки

монтажа), которые могли привести к выходу элемента системы из

строя. Например, выход из строя компрессора – короткое замыкание

обмоток. Причиной этого может быть перегрев компрессора, который

24

легко диагностировать по следам перегрева на войлочной изоляции.

25.

Перегрев компрессора, в свою очередь, возникает из-за малогорасхода фреона при недостаточной заправке системы (или заломе

трубопровода, засорении фильтров и т. д.).

Залом трубопровода. Приводит к снижению производительности и

выходу

из

строя

компрессора

по

перегреву.

Недостаточная заправка фреоном привела к обмерзанию

компрессора.

Заправка жидким хладагентом в газовую магистраль привела

к механическому повреждению спирального компрессора.

Интересные

и

необычные

случаи

из

практики

Неправильное подключение фаз. При запуске система проработала

два часа без ошибок. После чего на следующий день выдала ошибку

перефазировки. После выключения и включения автомата питания

система

заработала

без

ошибок,

однако

через два дня снова остановилась по той же ошибке.

Перефазировка, возникающая при неправильном подключении

трехфазных блоков, проявляется в 50 % случаев запуска. После

проверки параметров подключения и питающего напряжения

выяснилось,

что

они

в

норме.

25

26.

Оставалась перефазировка – но тогда система не работала быизначально. Парадокс ситуации был в том, что по логике либо

перефазировка есть, либо ее нет – среднего положения быть не

может.

Однако

данный

пример

показал,

что

может.

Причина – нулевой ток на фазе, который «всплывает» только в

случае, если запускается второй инверторный компрессор. А это

означает, что провод компрессора №2 подключен к токовому

трансформатору CT1 на плате и соответственно провод от

компрессора №1 подключен на CT2. Перепутали либо на фабрике,

либо в сервисе, когда меняли плату. И пока работает один

компрессор – ошибки нет.

Охлаждение платы инвертора

Система отработала все лето, однако через 2–3 месяца эксплуатации

производительность сильно снизилась. Индекс производительности

120 %. Все внутренние блоки включены на охлаждение, уставка

+18˚С, в помещении +30 ˚С. После 30 минут работы наблюдается

снижение частоты вращения компрессора до 20 Гц, увеличение

давления кипения и никаких аварий.

26

27.

Необычность ситуации в том, что компрессор долженувеличивать свою производительность, т. к. температура воздуха в

помещениях далека от требуемой. А по факту он, наоборот, снижает.

Количество фреона, чистота теплообменников, напряжение, токи

компрессора, температура нагнетания компрессора, датчик низкого

давления, степень открытия ЭРВ всех внутренних блоков и сенсоры

температур – все в норме. После обследования системы выяснилось:

для охлаждения радиатора силового транзистора есть специальный

воздушный канал, и у этого наружного блока за 2–3 месяца в нем

появилось «гнездо», т.е. куча всякого мусора, пух, листья и т. п. Т. к.

не было отвода тепла от радиатора транзистора, он перегревался до

+ 70˚С и автоматика снижала частоту вращения компрессора до 20 Гц,

чтобы снизить рабочий ток и уменьшить температуру на радиаторе.

Выводы

VRF-системы являются сложными и многокомпонентными

системами. Поиск неисправностей должен производиться методом

условного разделения системы на функциональные группы и

ступенчатой локализацией неисправной детали и функции.

27

28.

Фреоны и их характеристикиНачнем с очень простой задачи: обмерзание внутреннего блока

Каковы возможные причины этого? Причин обмерзания может быть

достаточно много.

1. Причина, которую можно назвать первой, слабый испаритель.

Ухудшение теплообмена внутреннего блока по причине грязного

фильтра, низкой температуры в помещении, поломки

вентилятора внутреннего блока и т. д. Все это приводит к

недостаточному кипению фреона во внутреннем блоке и

снижению давления испарения.

2. Переохлаждение конденсатора. Пониженная температура

наружного воздуха, повышенная скорость вентилятора

наружного блока может привести к переохлаждению фреона и

снижению давления в системе.

3. Повышенные потери давления в трубопроводах (залом, длинные

трассы, забит фильтр и т. д.).

4. Недостаток

фреона

в

системе

вследствие

утечки.

28

29.

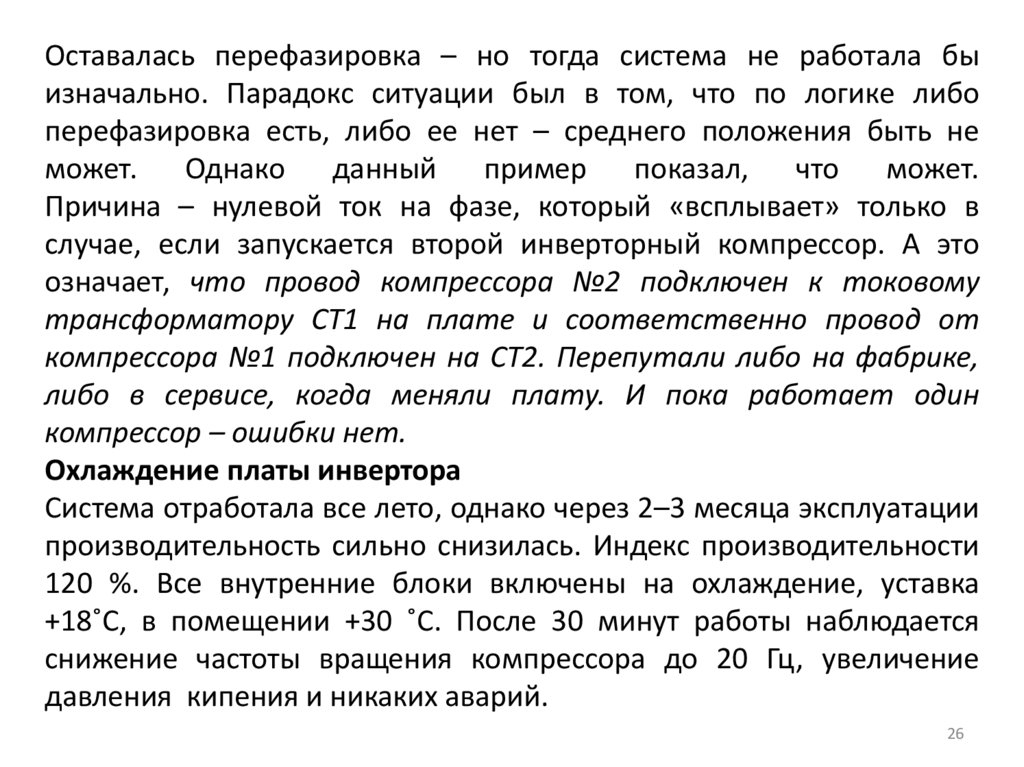

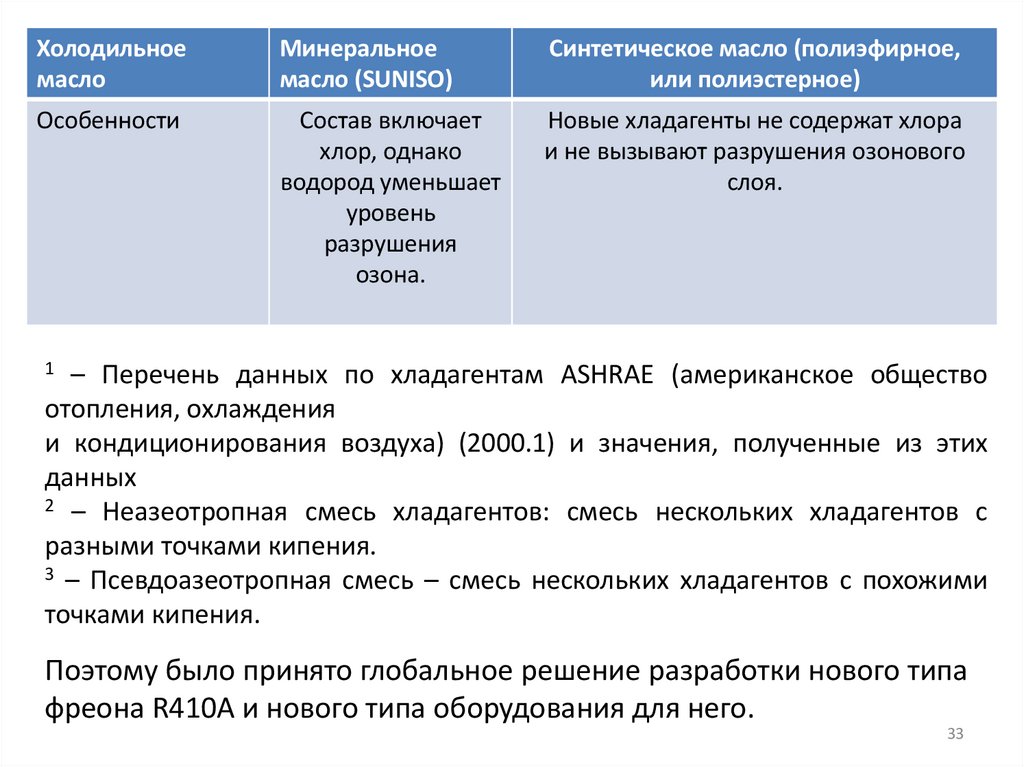

Общим во всех этих вариантах являетсято, что во внутреннем блоке давление

фреона стало ниже, чем необходимо. А

так как давление насыщенного фреона

неразрывно связано с его температурой,

температура кипения упала ниже нуля

Температура и давление

насыщения для фреона

R410A

Основной

хладагент,

который

применяется в VRF-системах сегодня –

R410A. Но так было не всегда, на сервисе

можно встретить также фреоны R22 и

R407C. Фреон R22 – очень удобный

хладагент с точки зрения эксплуатации.

1. Он односоставной, поэтому его удобно

дозаправлять в случае утечки.

2. У него относительно низкое давление

конденсации и кипения, поэтому меньше

нагрузка на систему.

3. Он хорошо растворяется в

минеральном и синтетическом маслах.29

30.

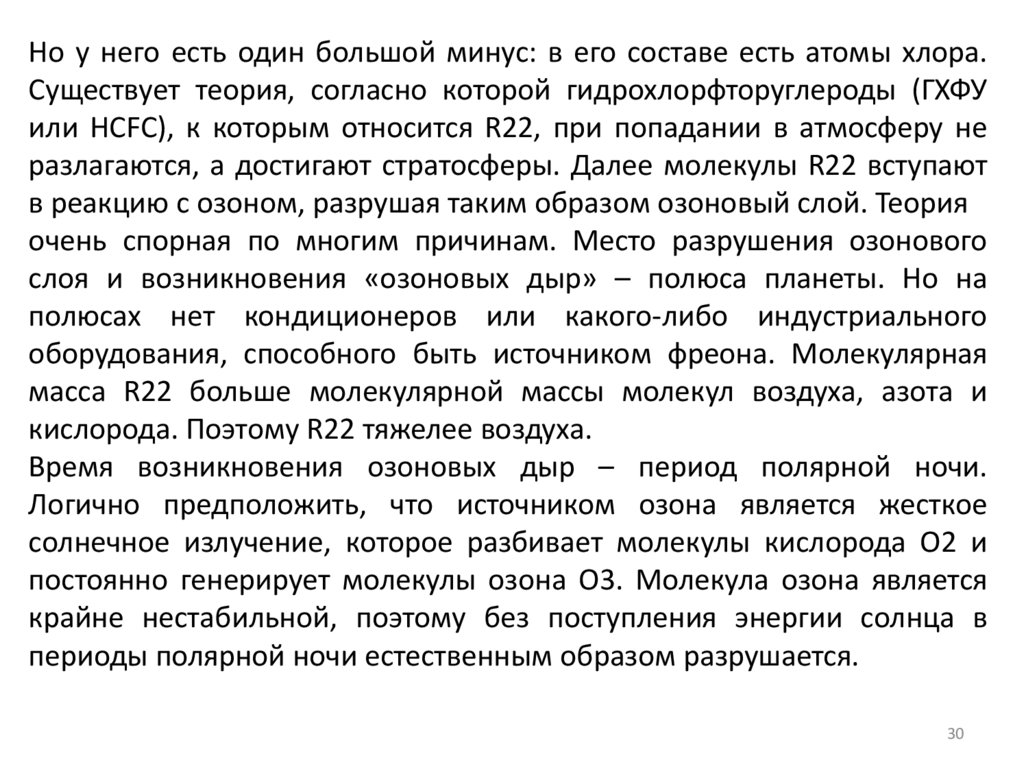

Но у него есть один большой минус: в его составе есть атомы хлора.Существует теория, согласно которой гидрохлорфторуглероды (ГХФУ

или HCFC), к которым относится R22, при попадании в атмосферу не

разлагаются, а достигают стратосферы. Далее молекулы R22 вступают

в реакцию с озоном, разрушая таким образом озоновый слой. Теория

очень спорная по многим причинам. Место разрушения озонового

слоя и возникновения «озоновых дыр» – полюса планеты. Но на

полюсах нет кондиционеров или какого-либо индустриального

оборудования, способного быть источником фреона. Молекулярная

масса R22 больше молекулярной массы молекул воздуха, азота и

кислорода. Поэтому R22 тяжелее воздуха.

Время возникновения озоновых дыр – период полярной ночи.

Логично предположить, что источником озона является жесткое

солнечное излучение, которое разбивает молекулы кислорода О2 и

постоянно генерирует молекулы озона О3. Молекула озона является

крайне нестабильной, поэтому без поступления энергии солнца в

периоды полярной ночи естественным образом разрушается.

30

31.

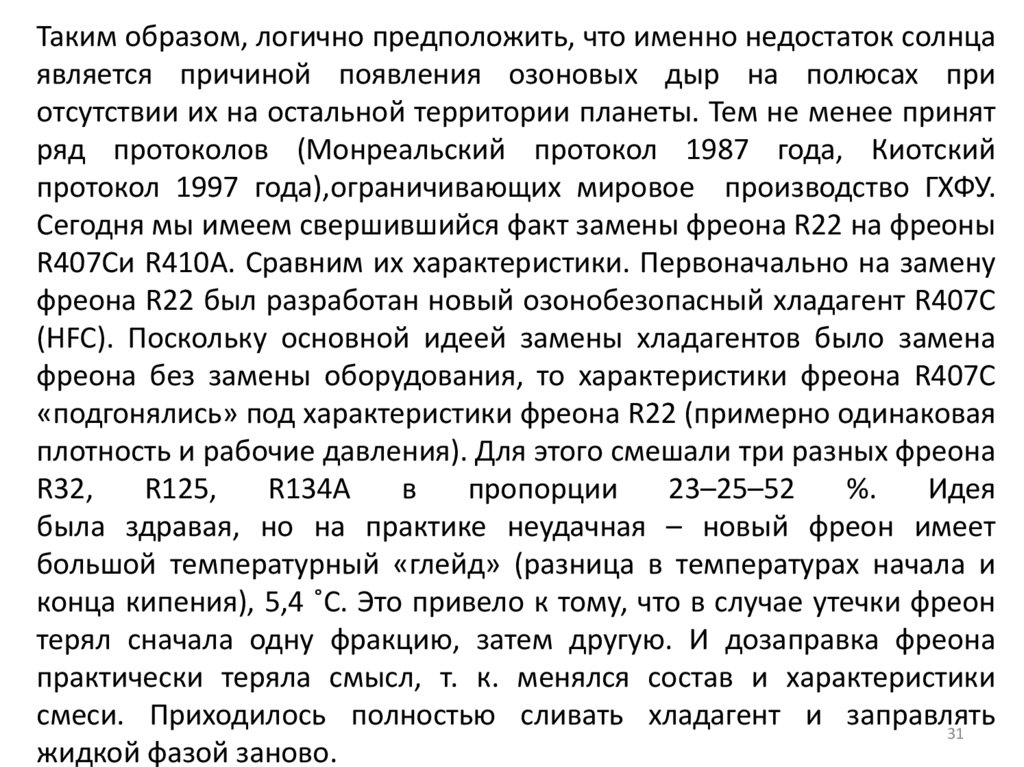

Таким образом, логично предположить, что именно недостаток солнцаявляется причиной появления озоновых дыр на полюсах при

отсутствии их на остальной территории планеты. Тем не менее принят

ряд протоколов (Монреальский протокол 1987 года, Киотский

протокол 1997 года),ограничивающих мировое производство ГХФУ.

Сегодня мы имеем свершившийся факт замены фреона R22 на фреоны

R407Cи R410A. Сравним их характеристики. Первоначально на замену

фреона R22 был разработан новый озонобезопасный хладагент R407C

(HFC). Поскольку основной идеей замены хладагентов было замена

фреона без замены оборудования, то характеристики фреона R407C

«подгонялись» под характеристики фреона R22 (примерно одинаковая

плотность и рабочие давления). Для этого смешали три разных фреона

R32,

R125,

R134A

в

пропорции

23–25–52

%.

Идея

была здравая, но на практике неудачная – новый фреон имеет

большой температурный «глейд» (разница в температурах начала и

конца кипения), 5,4 ˚С. Это привело к тому, что в случае утечки фреон

терял сначала одну фракцию, затем другую. И дозаправка фреона

практически теряла смысл, т. к. менялся состав и характеристики

смеси. Приходилось полностью сливать хладагент и заправлять

31

жидкой фазой заново.

32.

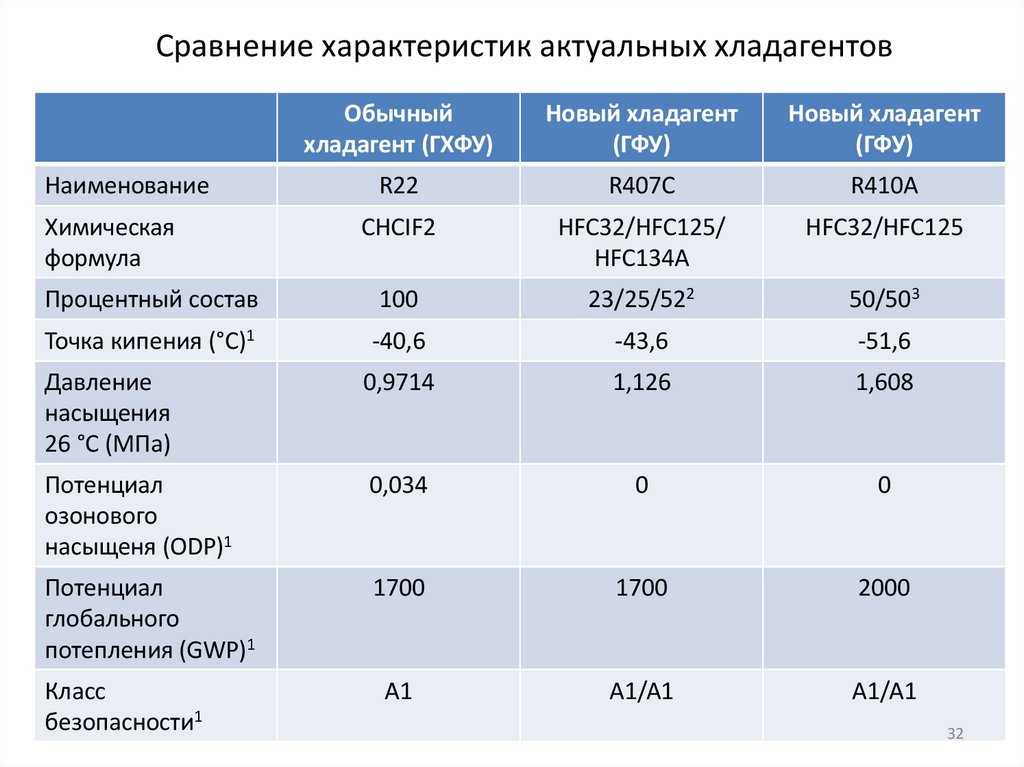

Сравнение характеристик актуальных хладагентовОбычный

хладагент (ГХФУ)

Новый хладагент

(ГФУ)

Новый хладагент

(ГФУ)

Наименование

R22

R407C

R410A

Химическая

формула

CHCIF2

HFC32/HFC125/

HFC134A

HFC32/HFC125

Процентный состав

100

23/25/522

50/503

Точка кипения (°С)1

-40,6

-43,6

-51,6

Давление

насыщения

26 °С (МПа)

0,9714

1,126

1,608

Потенциал

озонового

насыщеня (ODP)1

0,034

0

0

Потенциал

глобального

потепления (GWP)1

1700

1700

2000

Класс

безопасности1

A1

A1/A1

A1/A1

32

33.

Холодильноемасло

Минеральное

масло (SUNISO)

Синтетическое масло (полиэфирное,

или полиэстерное)

Особенности

Состав включает

хлор, однако

водород уменьшает

уровень

разрушения

озона.

Новые хладагенты не содержат хлора

и не вызывают разрушения озонового

слоя.

1

– Перечень данных по хладагентам ASHRAE (американское общество

отопления, охлаждения

и кондиционирования воздуха) (2000.1) и значения, полученные из этих

данных

2 – Неазеотропная смесь хладагентов: смесь нескольких хладагентов с

разными точками кипения.

3 – Псевдоазеотропная смесь – смесь нескольких хладагентов с похожими

точками кипения.

Поэтому было принято глобальное решение разработки нового типа

фреона R410A и нового типа оборудования для него.

33

34.

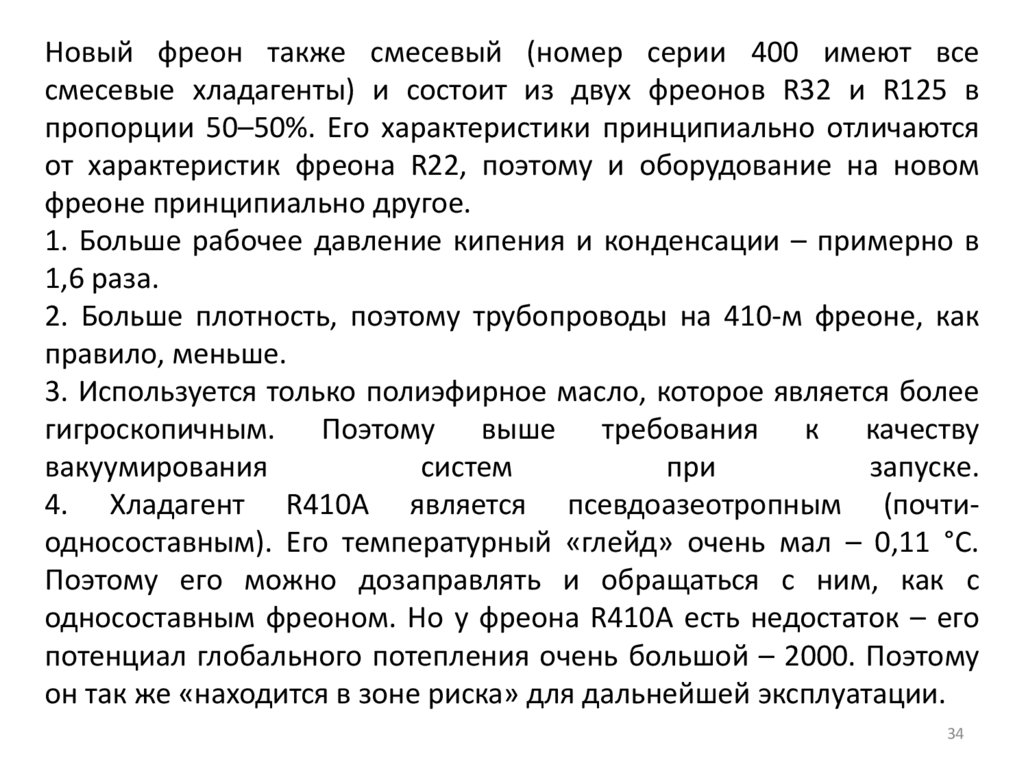

Новый фреон также смесевый (номер серии 400 имеют всесмесевые хладагенты) и состоит из двух фреонов R32 и R125 в

пропорции 50–50%. Его характеристики принципиально отличаются

от характеристик фреона R22, поэтому и оборудование на новом

фреоне принципиально другое.

1. Больше рабочее давление кипения и конденсации – примерно в

1,6 раза.

2. Больше плотность, поэтому трубопроводы на 410-м фреоне, как

правило, меньше.

3. Используется только полиэфирное масло, которое является более

гигроскопичным. Поэтому выше требования к качеству

вакуумирования

систем

при

запуске.

4. Хладагент R410A является псевдоазеотропным (почтиодносоставным). Его температурный «глейд» очень мал – 0,11 °С.

Поэтому его можно дозаправлять и обращаться с ним, как с

односоставным фреоном. Но у фреона R410A есть недостаток – его

потенциал глобального потепления очень большой – 2000. Поэтому

он так же «находится в зоне риска» для дальнейшей эксплуатации.

34

35.

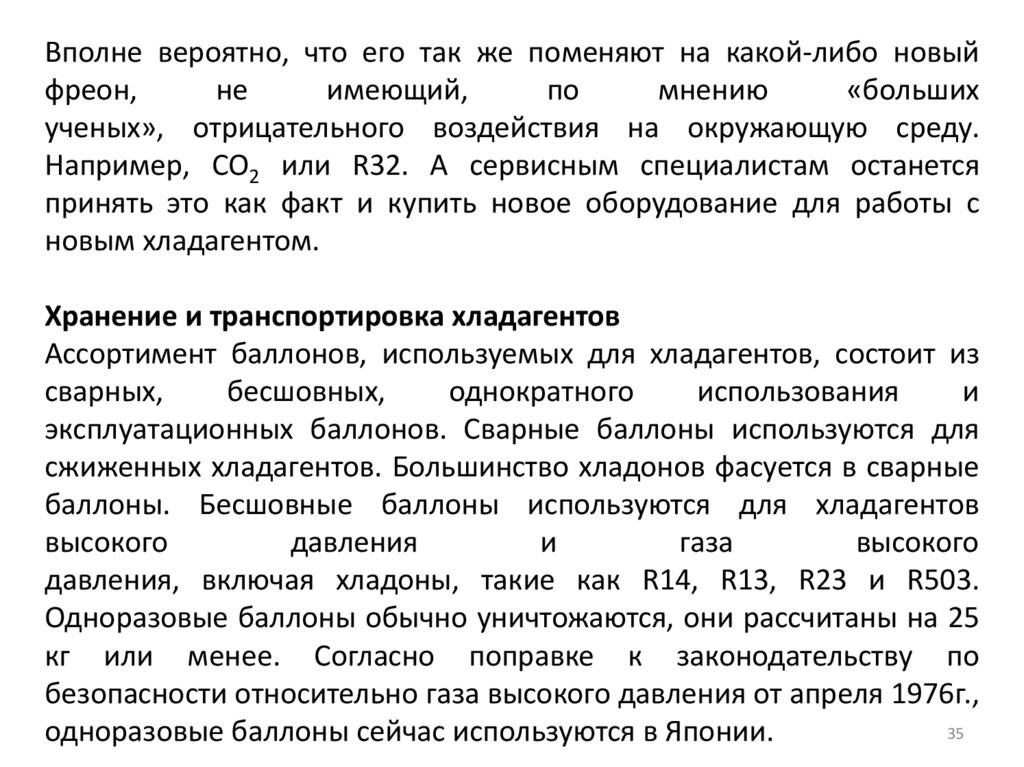

Вполне вероятно, что его так же поменяют на какой-либо новыйфреон,

не

имеющий,

по

мнению

«больших

ученых», отрицательного воздействия на окружающую среду.

Например, СО2 или R32. А сервисным специалистам останется

принять это как факт и купить новое оборудование для работы с

новым хладагентом.

Хранение и транспортировка хладагентов

Ассортимент баллонов, используемых для хладагентов, состоит из

сварных,

бесшовных,

однократного

использования

и

эксплуатационных баллонов. Сварные баллоны используются для

сжиженных хладагентов. Большинство хладонов фасуется в сварные

баллоны. Бесшовные баллоны используются для хладагентов

высокого

давления

и

газа

высокого

давления, включая хладоны, такие как R14, R13, R23 и R503.

Одноразовые баллоны обычно уничтожаются, они рассчитаны на 25

кг или менее. Согласно поправке к законодательству по

безопасности относительно газа высокого давления от апреля 1976г.,

35

одноразовые баллоны сейчас используются в Японии.

36.

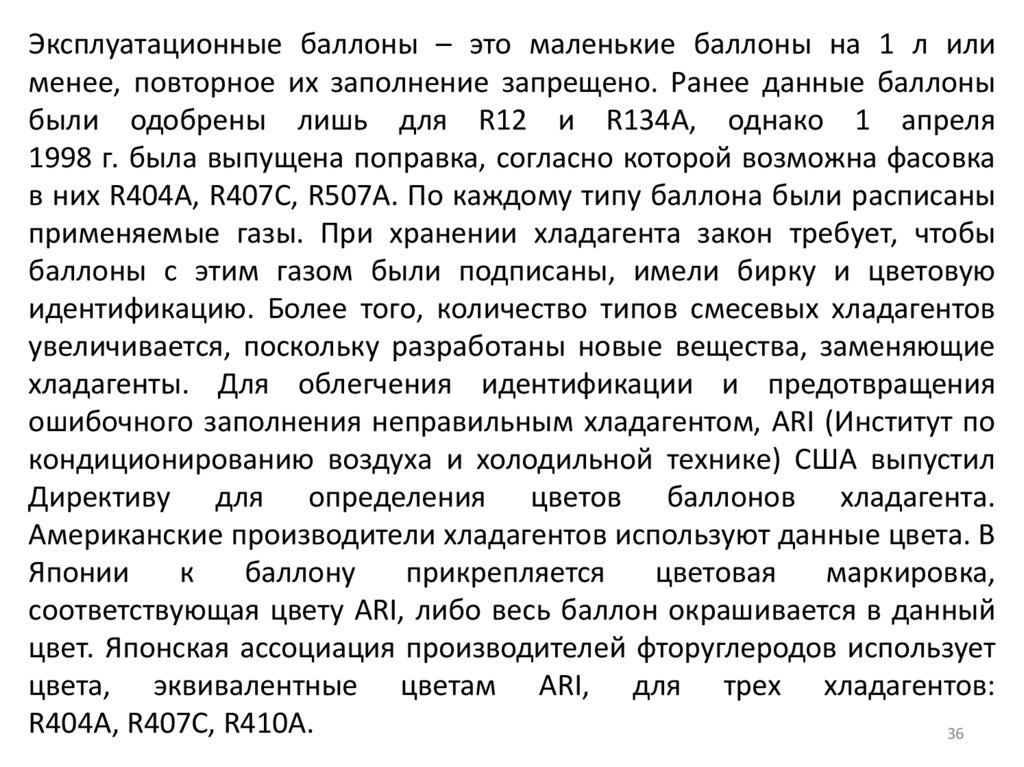

Эксплуатационные баллоны – это маленькие баллоны на 1 л илименее, повторное их заполнение запрещено. Ранее данные баллоны

были одобрены лишь для R12 и R134A, однако 1 апреля

1998 г. была выпущена поправка, согласно которой возможна фасовка

в них R404A, R407C, R507A. По каждому типу баллона были расписаны

применяемые газы. При хранении хладагента закон требует, чтобы

баллоны с этим газом были подписаны, имели бирку и цветовую

идентификацию. Более того, количество типов смесевых хладагентов

увеличивается, поскольку разработаны новые вещества, заменяющие

хладагенты. Для облегчения идентификации и предотвращения

ошибочного заполнения неправильным хладагентом, ARI (Институт по

кондиционированию воздуха и холодильной технике) США выпустил

Директиву для определения цветов баллонов хладагента.

Американские производители хладагентов используют данные цвета. В

Японии

к

баллону

прикрепляется

цветовая

маркировка,

соответствующая цвету ARI, либо весь баллон окрашивается в данный

цвет. Японская ассоциация производителей фторуглеродов использует

цвета, эквивалентные цветам ARI, для трех хладагентов:

R404A, R407C, R410A.

36

37.

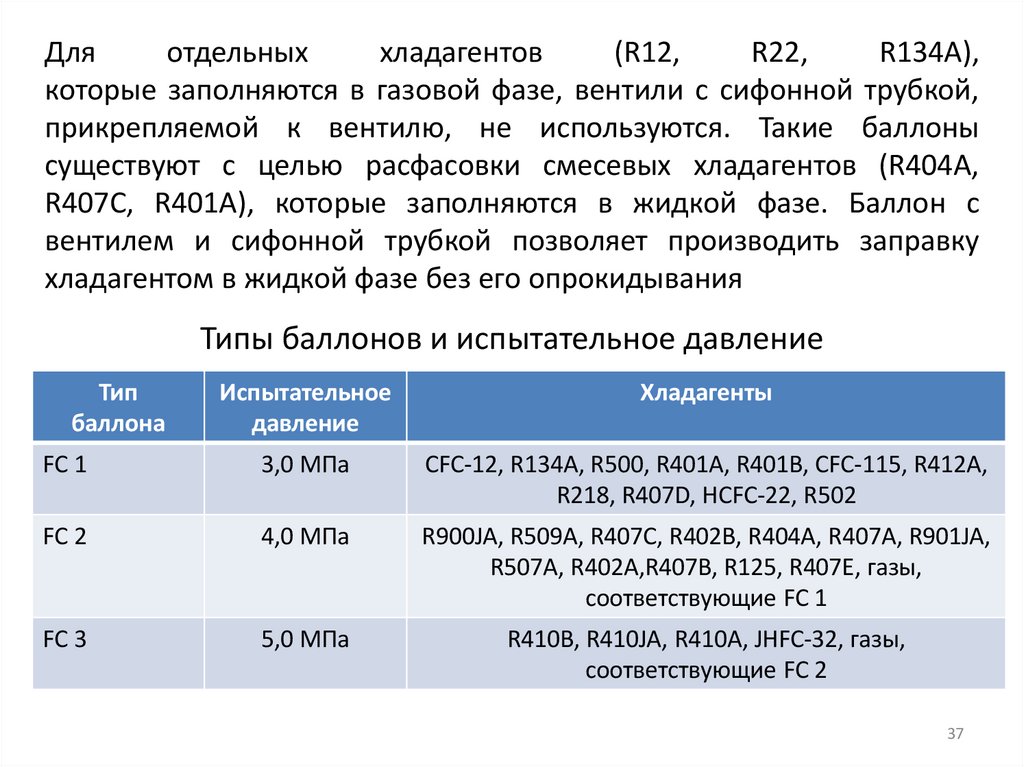

Дляотдельных

хладагентов

(R12,

R22,

R134А),

которые заполняются в газовой фазе, вентили с сифонной трубкой,

прикрепляемой к вентилю, не используются. Такие баллоны

существуют с целью расфасовки смесевых хладагентов (R404A,

R407C, R401A), которые заполняются в жидкой фазе. Баллон с

вентилем и сифонной трубкой позволяет производить заправку

хладагентом в жидкой фазе без его опрокидывания

Типы баллонов и испытательное давление

Тип

баллона

Испытательное

давление

Хладагенты

FC 1

3,0 МПа

CFC-12, R134А, R500, R401A, R401B, CFC-115, R412A,

R218, R407D, HCFC-22, R502

FC 2

4,0 МПа

R900JA, R509A, R407C, R402B, R404A, R407A, R901JA,

R507A, R402A,R407B, R125, R407E, газы,

соответствующие FC 1

FC 3

5,0 МПа

R410B, R410JA, R410A, JHFC-32, газы,

соответствующие FC 2

37

38.

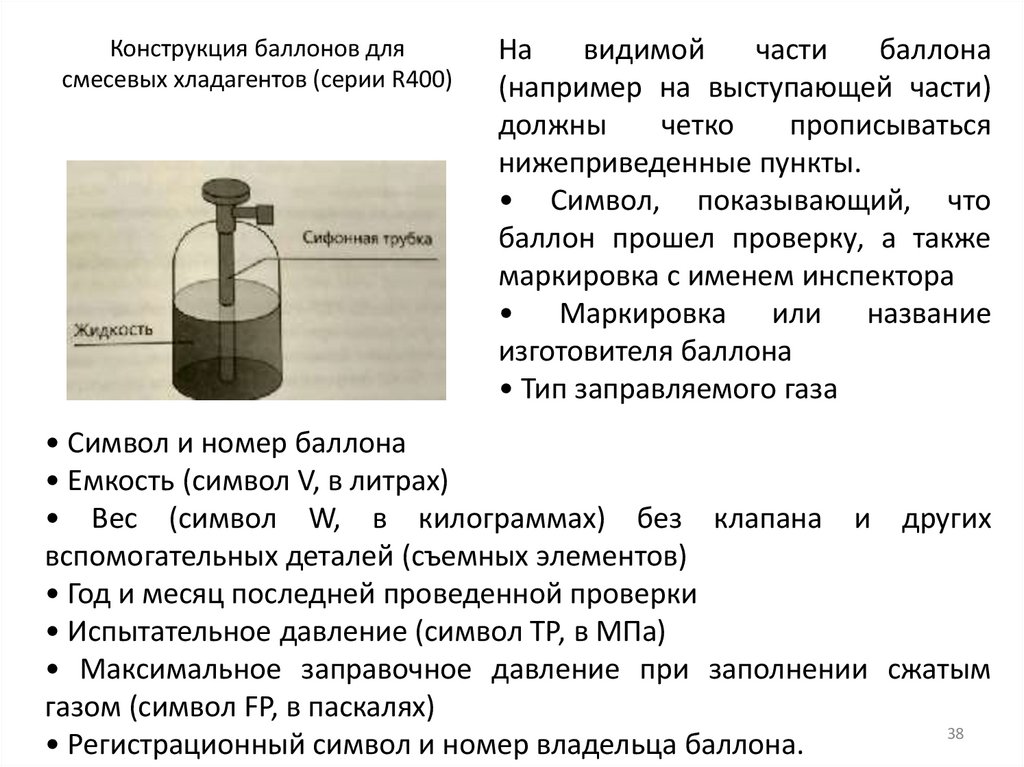

Конструкция баллонов длясмесевых хладагентов (серии R400)

На

видимой

части

баллона

(например на выступающей части)

должны

четко

прописываться

нижеприведенные пункты.

• Символ, показывающий, что

баллон прошел проверку, а также

маркировка с именем инспектора

• Маркировка или название

изготовителя баллона

• Тип заправляемого газа

• Символ и номер баллона

• Емкость (символ V, в литрах)

• Вес (символ W, в килограммах) без клапана и других

вспомогательных деталей (съемных элементов)

• Год и месяц последней проведенной проверки

• Испытательное давление (символ ТР, в МПа)

• Максимальное заправочное давление при заполнении сжатым

газом (символ FP, в паскалях)

38

• Регистрационный символ и номер владельца баллона.

39.

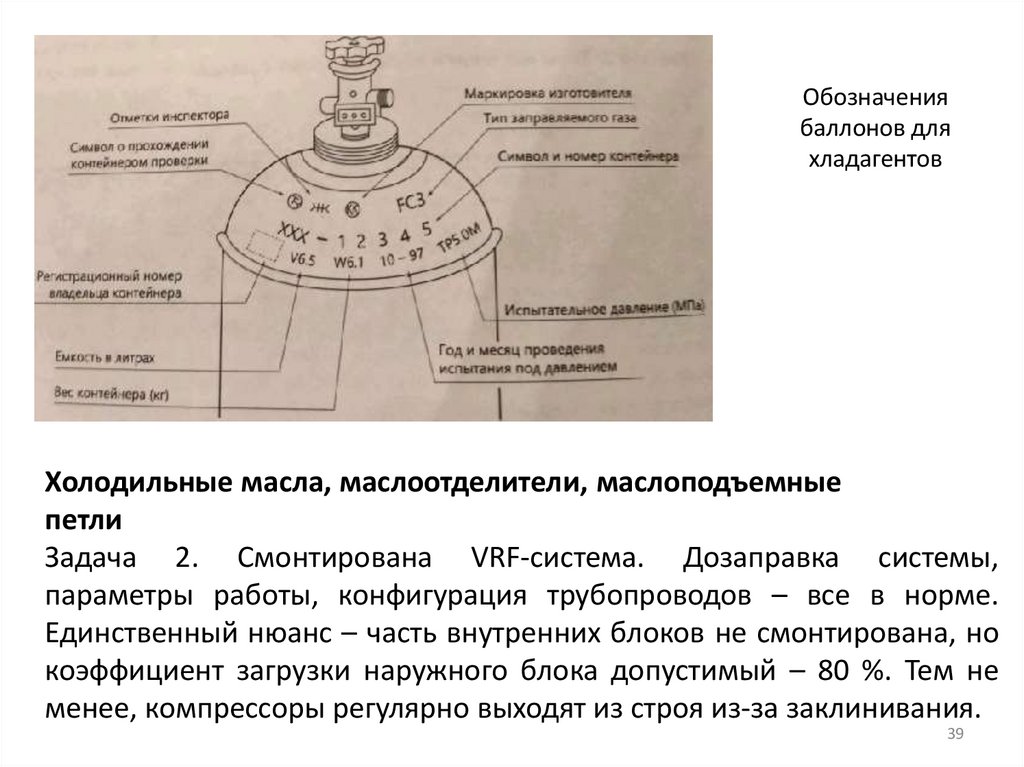

Обозначениябаллонов для

хладагентов

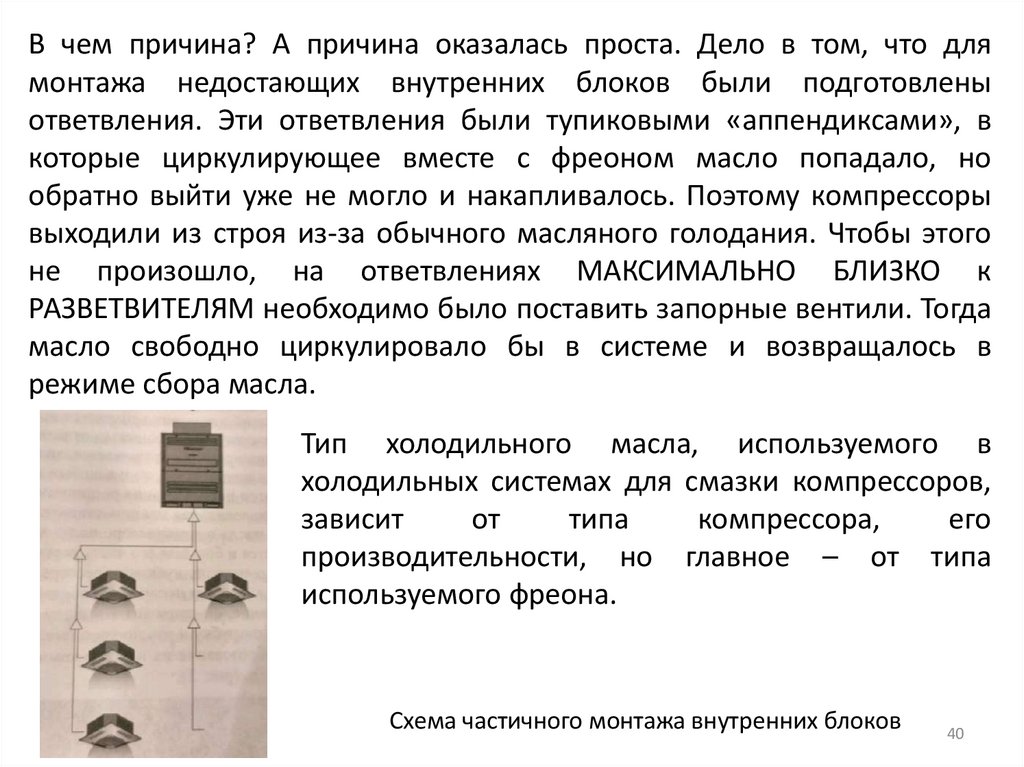

Холодильные масла, маслоотделители, маслоподъемные

петли

Задача 2. Смонтирована VRF-система. Дозаправка системы,

параметры работы, конфигурация трубопроводов – все в норме.

Единственный нюанс – часть внутренних блоков не смонтирована, но

коэффициент загрузки наружного блока допустимый – 80 %. Тем не

менее, компрессоры регулярно выходят из строя из-за заклинивания.

39

40.

В чем причина? А причина оказалась проста. Дело в том, что длямонтажа недостающих внутренних блоков были подготовлены

ответвления. Эти ответвления были тупиковыми «аппендиксами», в

которые циркулирующее вместе с фреоном масло попадало, но

обратно выйти уже не могло и накапливалось. Поэтому компрессоры

выходили из строя из-за обычного масляного голодания. Чтобы этого

не произошло, на ответвлениях МАКСИМАЛЬНО БЛИЗКО к

РАЗВЕТВИТЕЛЯМ необходимо было поставить запорные вентили. Тогда

масло свободно циркулировало бы в системе и возвращалось в

режиме сбора масла.

Тип холодильного масла, используемого в

холодильных системах для смазки компрессоров,

зависит

от

типа

компрессора,

его

производительности, но главное – от типа

используемого фреона.

Схема частичного монтажа внутренних блоков

40

41.

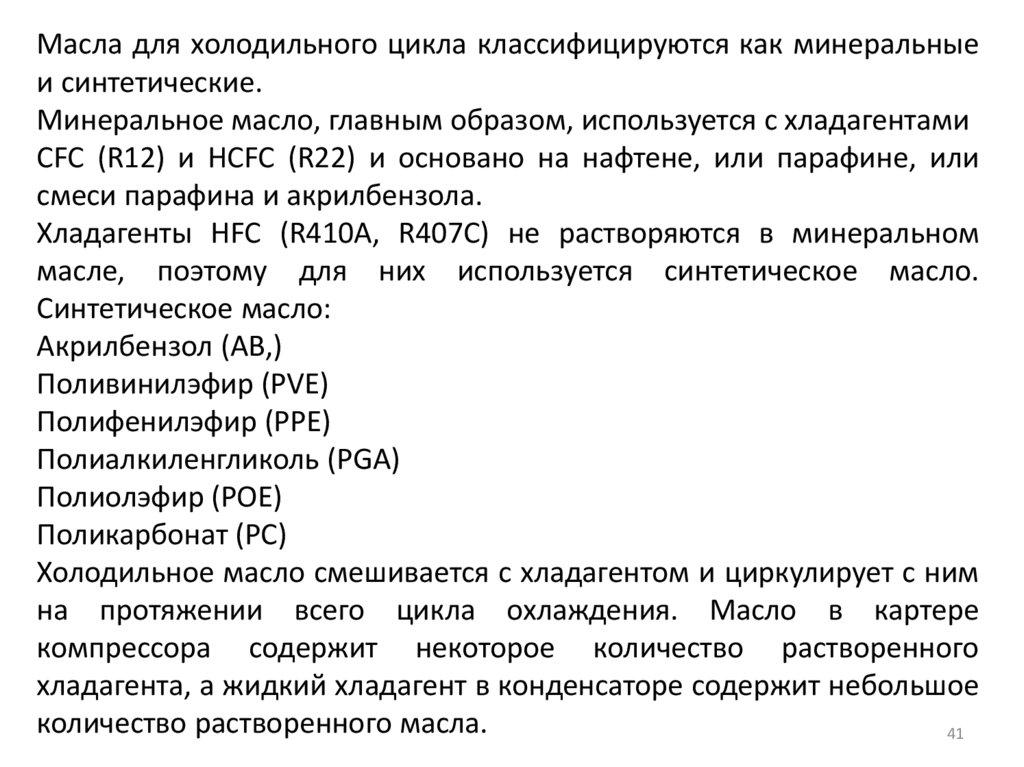

Масла для холодильного цикла классифицируются как минеральныеи синтетические.

Минеральное масло, главным образом, используется с хладагентами

CFC (R12) и HCFC (R22) и основано на нафтене, или парафине, или

смеси парафина и акрилбензола.

Хладагенты HFC (R410A, R407C) не растворяются в минеральном

масле, поэтому для них используется синтетическое масло.

Синтетическое масло:

Акрилбензол (AB,)

Поливинилэфир (PVE)

Полифенилэфир (PPE)

Полиалкиленгликоль (PGA)

Полиолэфир (POE)

Поликарбонат (PC)

Холодильное масло смешивается с хладагентом и циркулирует с ним

на протяжении всего цикла охлаждения. Масло в картере

компрессора содержит некоторое количество растворенного

хладагента, а жидкий хладагент в конденсаторе содержит небольшое

количество растворенного масла.

41

42.

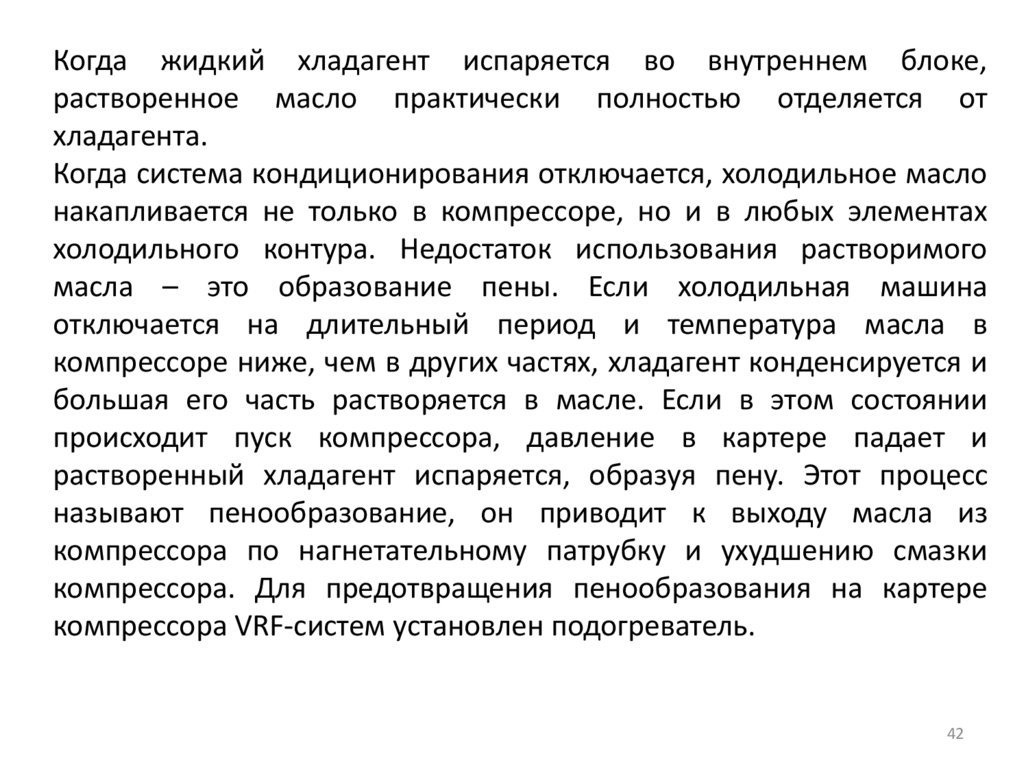

Когда жидкий хладагент испаряется во внутреннем блоке,растворенное масло практически полностью отделяется от

хладагента.

Когда система кондиционирования отключается, холодильное масло

накапливается не только в компрессоре, но и в любых элементах

холодильного контура. Недостаток использования растворимого

масла – это образование пены. Если холодильная машина

отключается на длительный период и температура масла в

компрессоре ниже, чем в других частях, хладагент конденсируется и

большая его часть растворяется в масле. Если в этом состоянии

происходит пуск компрессора, давление в картере падает и

растворенный хладагент испаряется, образуя пену. Этот процесс

называют пенообразование, он приводит к выходу масла из

компрессора по нагнетательному патрубку и ухудшению смазки

компрессора. Для предотвращения пенообразования на картере

компрессора VRF-систем установлен подогреватель.

42

43.

Влияние примесей на работу холодильного контура1. Технологическое масло (машинное масло, масло для сборки).

Если в систему, использующую хладагент HFC, попадет

технологическое масло (например машинное), то такое масло будет

отделяться, образуя хлопья и вызывая засор капиллярных трубок.

2. Вода. Если в систему охлаждения, использующую хладагент HFC,

попадает вода, то повышается кислотность масла, происходит

разрушение органических материалов, используемых в двигателе

компрессора. Это приводит к разрушению и пробоям изоляции

электродвигателя, засорению капиллярных трубок и т.д.

3. Механический мусор и грязь. Возникающие проблемы:

засорение фильтров, капиллярных трубок. Разложение и отделение

масла. Разрушение изоляции электродвигателя компрессора.

4. Воздух. Следствия попадания большого количества воздуха

(например, если систему заправили без вакуумирования):

аномальное давление, повышенная кислотность масла, пробой

изоляции компрессора.

43

44.

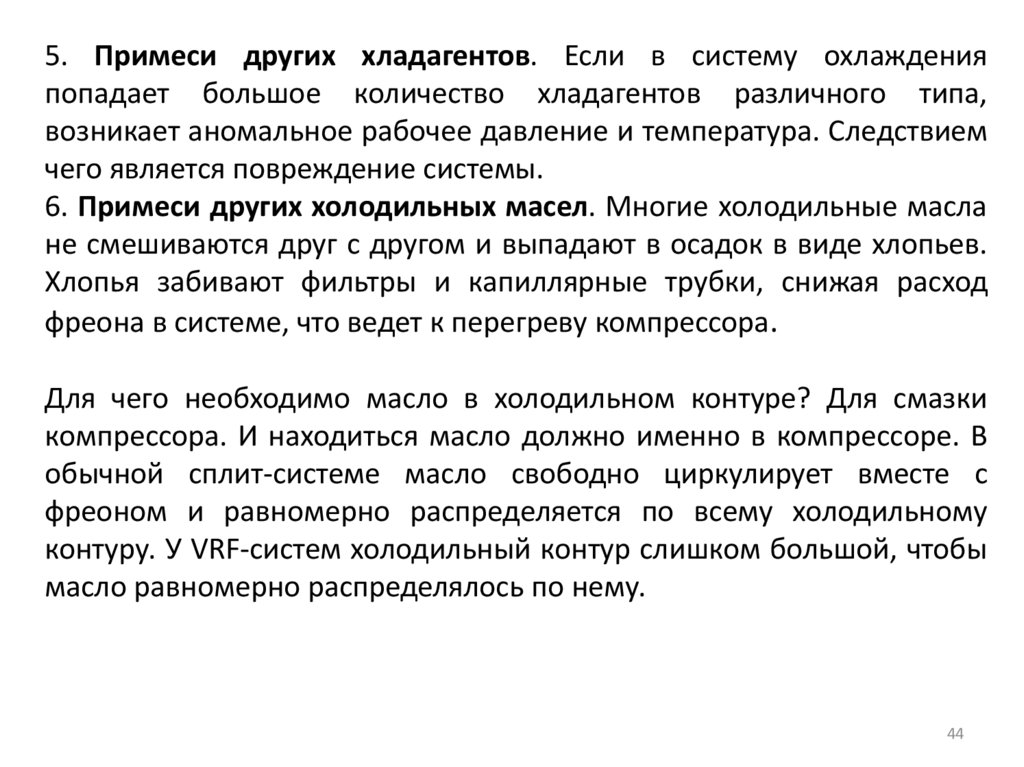

5. Примеси других хладагентов. Если в систему охлажденияпопадает большое количество хладагентов различного типа,

возникает аномальное рабочее давление и температура. Следствием

чего является повреждение системы.

6. Примеси других холодильных масел. Многие холодильные масла

не смешиваются друг с другом и выпадают в осадок в виде хлопьев.

Хлопья забивают фильтры и капиллярные трубки, снижая расход

фреона в системе, что ведет к перегреву компрессора.

Для чего необходимо масло в холодильном контуре? Для смазки

компрессора. И находиться масло должно именно в компрессоре. В

обычной сплит-системе масло свободно циркулирует вместе с

фреоном и равномерно распределяется по всему холодильному

контуру. У VRF-систем холодильный контур слишком большой, чтобы

масло равномерно распределялось по нему.

44

45.

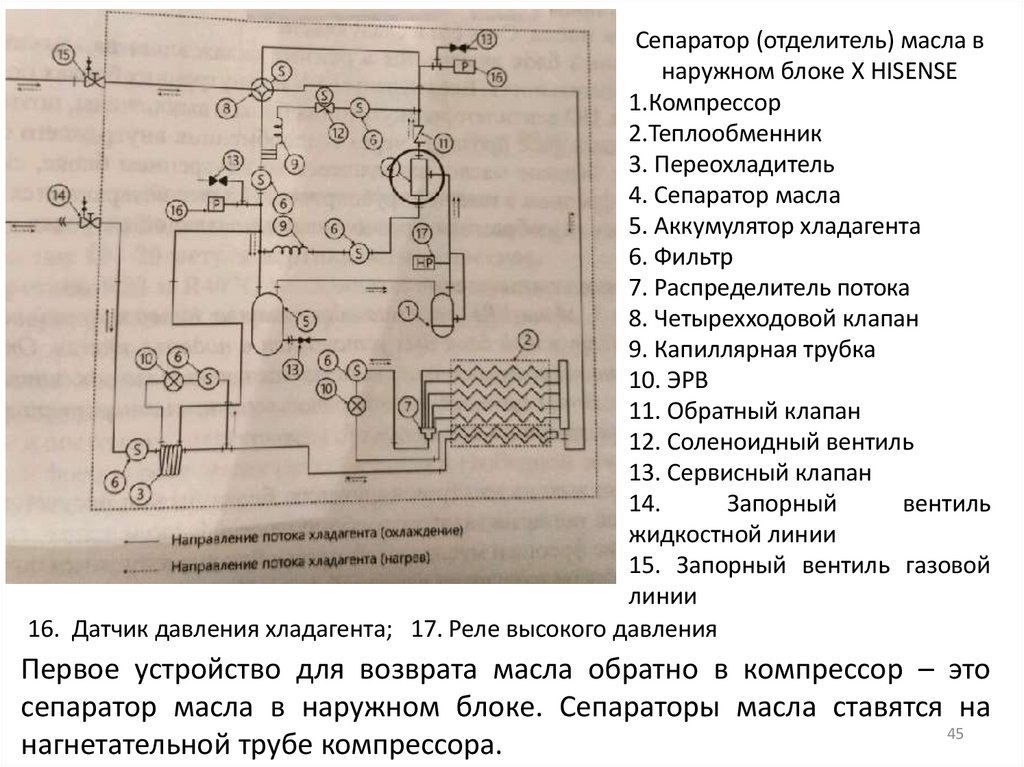

Сепаратор (отделитель) масла внаружном блоке Х HISENSE

1.Компрессор

2.Теплообменник

3. Переохладитель

4. Сепаратор масла

5. Аккумулятор хладагента

6. Фильтр

7. Распределитель потока

8. Четырехходовой клапан

9. Капиллярная трубка

10. ЭРВ

11. Обратный клапан

12. Соленоидный вентиль

13. Сервисный клапан

14.

Запорный

вентиль

жидкостной линии

15. Запорный вентиль газовой

линии

16. Датчик давления хладагента; 17. Реле высокого давления

Первое устройство для возврата масла обратно в компрессор – это

сепаратор масла в наружном блоке. Сепараторы масла ставятся на

45

нагнетательной трубе компрессора.

46.

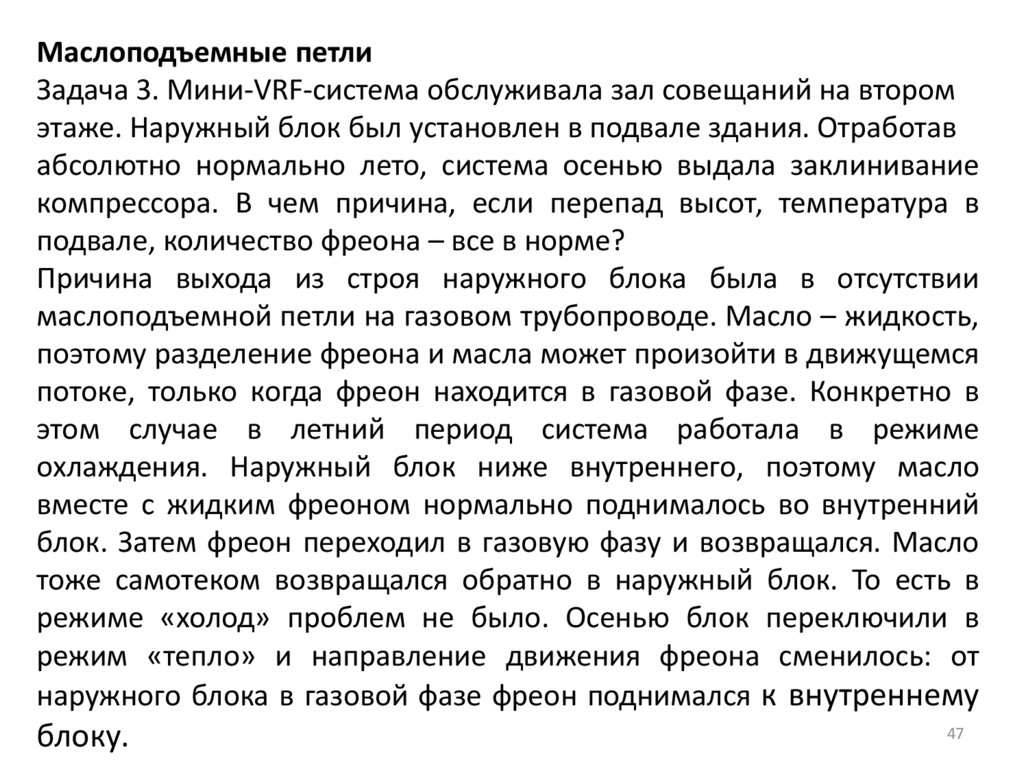

Большая часть масла оседает в сепараторе и возвращается поотдельному маслопроводу в аккумулятор, а затем в картер

компрессора. Это устройство улучшает режим смазки компрессора и

повышает надежность системы.

Несмотря на работу сепаратора масла, небольшая часть масла всетаки уносится с фреоном в систему и постепенно там накапливается.

Для его возврата применяется специальный режим, который

называется режим возврата масла. Суть его в следующем.

Наружный блок включается в режиме охлаждения на максимальную

производительность. Все клапаны EEV во внутренних блоках

полностью открыты. НО вентиляторы внутренних блоков

выключены, поэтому фреон в жидкой фазе проходит через

теплообменник внутреннего блока, не выкипая. Жидкое масло,

находящееся

во

внутреннем

блоке,

смывается

жидким фреоном в газовый трубопровод. И далее возвращается в

наружный блок с газообразным фреоном на максимальной

скорости.

46

47.

Маслоподъемные петлиЗадача 3. Мини-VRF-cистема обслуживала зал совещаний на втором

этаже. Наружный блок был установлен в подвале здания. Отработав

абсолютно нормально лето, система осенью выдала заклинивание

компрессора. В чем причина, если перепад высот, температура в

подвале, количество фреона – все в норме?

Причина выхода из строя наружного блока была в отсутствии

маслоподъемной петли на газовом трубопроводе. Масло – жидкость,

поэтому разделение фреона и масла может произойти в движущемся

потоке, только когда фреон находится в газовой фазе. Конкретно в

этом случае в летний период система работала в режиме

охлаждения. Наружный блок ниже внутреннего, поэтому масло

вместе с жидким фреоном нормально поднималось во внутренний

блок. Затем фреон переходил в газовую фазу и возвращался. Масло

тоже самотеком возвращался обратно в наружный блок. То есть в

режиме «холод» проблем не было. Осенью блок переключили в

режим «тепло» и направление движения фреона сменилось: от

наружного блока в газовой фазе фреон поднимался к внутреннему

блоку.

47

48.

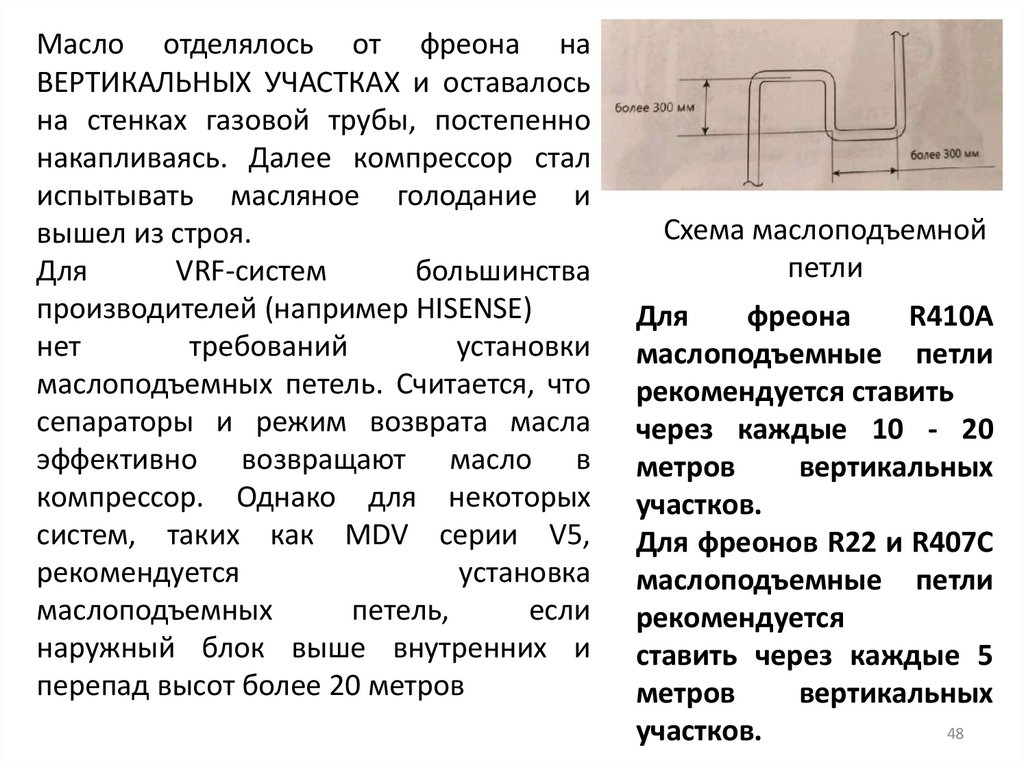

Масло отделялось от фреона наВЕРТИКАЛЬНЫХ УЧАСТКАХ и оставалось

на стенках газовой трубы, постепенно

накапливаясь. Далее компрессор стал

испытывать масляное голодание и

вышел из строя.

Для

VRF-систем

большинства

производителей (например HISENSE)

нет

требований

установки

маслоподъемных петель. Считается, что

сепараторы и режим возврата масла

эффективно возвращают масло в

компрессор. Однако для некоторых

систем, таких как MDV серии V5,

рекомендуется

установка

маслоподъемных

петель,

если

наружный блок выше внутренних и

перепад высот более 20 метров

Схема маслоподъемной

петли

Для

фреона

R410A

маслоподъемные петли

рекомендуется ставить

через каждые 10 - 20

метров

вертикальных

участков.

Для фреонов R22 и R407С

маслоподъемные петли

рекомендуется

ставить через каждые 5

метров

вертикальных

48

участков.

49.

Физический смысл маслоподъемной петли сводится к накоплениюмасла перед вертикальным подъемом. Масло скапливается в

нижней части трубы и постепенно перекрывает отверстие для

пропуска фреона. Газообразный фреон увеличивает свою скорость

в свободном сечении трубопровода, захватывая при этом жидкое

масло. При полном перекрытии сечения трубы маслом фреон

выталкивает масло, как пробку, до следующей маслоподъемной

петли.

49

50.

Санкт-Петербургский государственныйархитектурно-строительный университет

кафедра теплогазоснабжения и вентиляции

Автор:

Уляшева Вера Михайловна

tgsov@spbgasu.ru

industry

industry