Similar presentations:

МАТЕРИАЛОВЕДЕНИЕ

1. Железо и его сплавы

2. Неотъемлемый элемент нашей цивилизации

Железо — один из основополагающих химических элементов, который можно назватьнеотъемлемым элементом цивилизации.

Некоторые причины важности железа:

Распространённость и доступность. Железо — один из самых распространённых и

доступных металлов на Земле.

Уникальные свойства. Высокая прочность, ковкость и устойчивость к коррозии делают

железо незаменимым материалом в промышленности, строительстве, машиностроении и

других сферах.

Влияние на развитие цивилизации. Железные орудия повысили производительность труда,

способствовали росту сельского хозяйства и урбанизации. Железное оружие и доспехи давали

преимущество в военных конфликтах, что привело к расширению территорий и

формированию новых государств.

Роль в организме человека. Железо участвует в жизненно важных биологических процессах

и является неотъемлемой частью организма.

3. Сплавы железа

металлические материалы, в которых железо — основнойкомпонент. Часто в состав добавляют углерод, хром, никель и другие

элементы для улучшения свойств, таких как прочность,

коррозионная стойкость, жаропрочность и износостойкость

Наиболее распространённые это чёрные металлы — сталь и чугун

4.

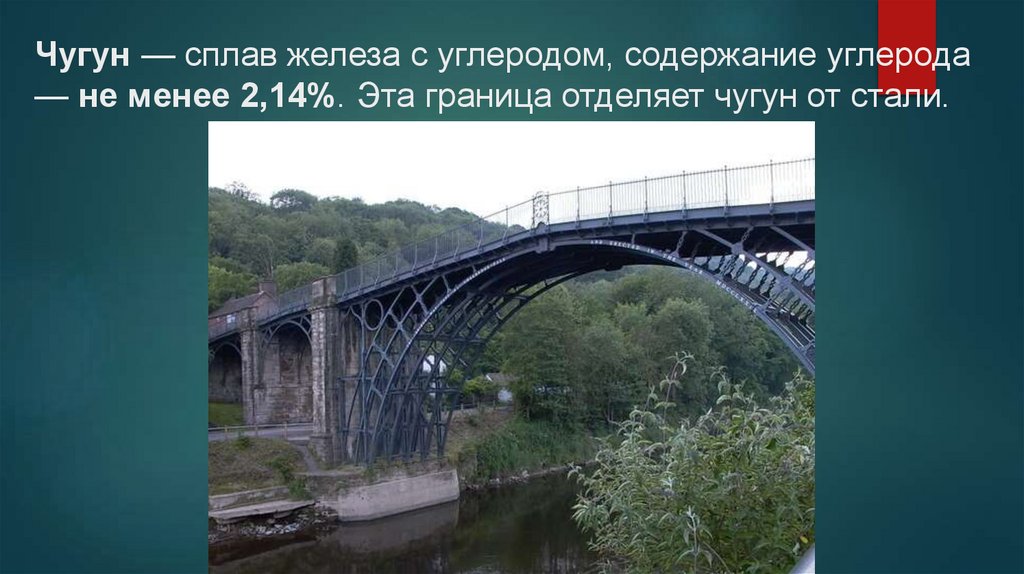

5. Чугун — сплав железа с углеродом, содержание углерода — не менее 2,14%. Эта граница отделяет чугун от стали.

Чугун — сплав железа с углеродом, содержание углерода— не менее 2,14%. Эта граница отделяет чугун от стали.

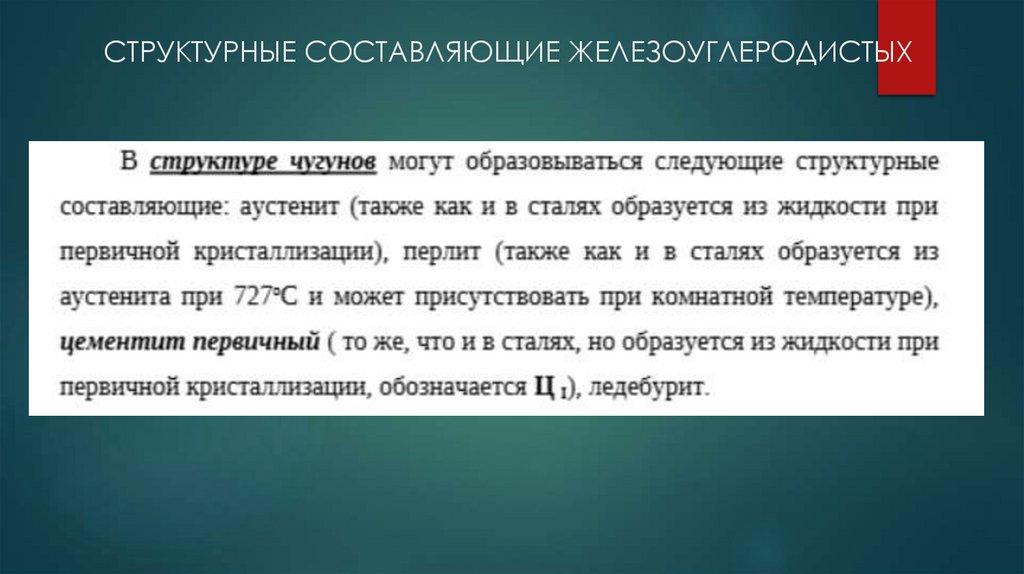

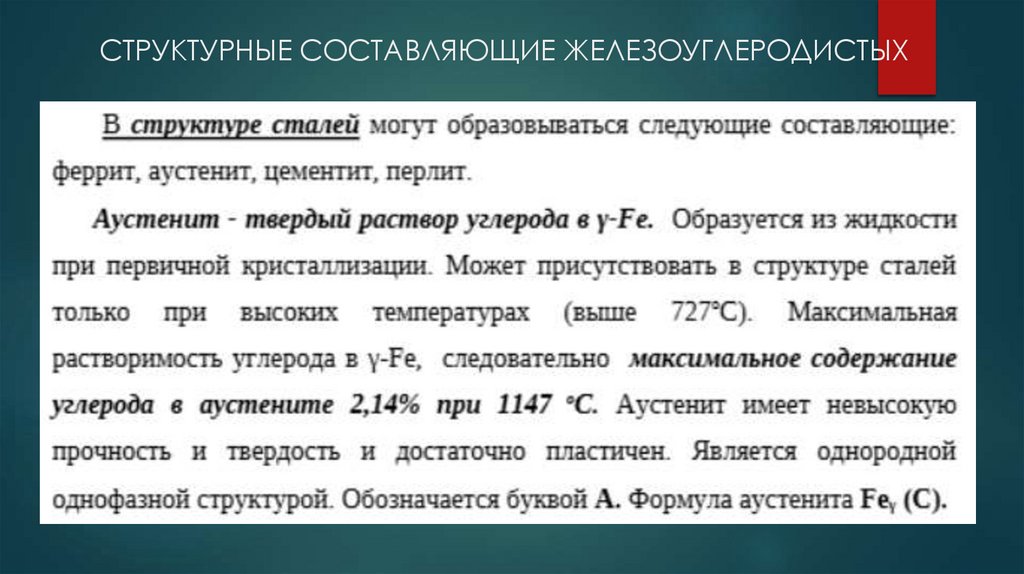

6. СТРУКТУРНЫЕ СОСТАВЛЯЮЩИЕ ЖЕЛЕЗОУГЛЕРОДИСТЫХ

7.

8. Классификация чугунов

серыечугуны

высокопрочные

ковкие

белые

Половинчаты

й

9.

БЕЛЫЙ ЧУГУНБелым чугуном называют сплав, где углерод находится в химическом

соединении с железом Fe3 C. Излом имеет мелкозернистую или игольчатую

фактуру матово-белого цвета. Сплав отличает:

•Высокая твердость.

•Стойкость к абразивному износу.

•Устойчивость к коррозии в агрессивных средах и тяжелых условиях.

Белый чугун также отличает значительная хрупкость, сплав плохо поддается

сварке и резке. Жидкий металл плохо заполняет литейные формы, отливки

дают значительную усадку, при остывании часто образуются трещениы.

10.

Белый чугун11.

СЕРЫЙ ЧУГУНВ сером чугуне углерод в основном присутствует в виде графита. В форме

соединений с железом содержится не больше 0,8% углерода. Сплав имеет

следующие свойства:

•Небольшая усадка и хорошая текучесть в расплавленном состоянии.

•Высокая прочность на сжатие.

•Хорошие антифрикционные свойства.

Серый чугун пластичней, лучше поддается резке и сварке чем белый. Данную

разновидность также отличает высокая хрупкость, склонность к образованию

трещин при нагреве и резком охлаждении. Узлы, детали и конструкции широко

применяют в машиностроении, строительстве и других отраслях. Из сплава

производят станины и тумбы станков, трубы, поршневые группы и др изделия.

12.

Серый чугун13.

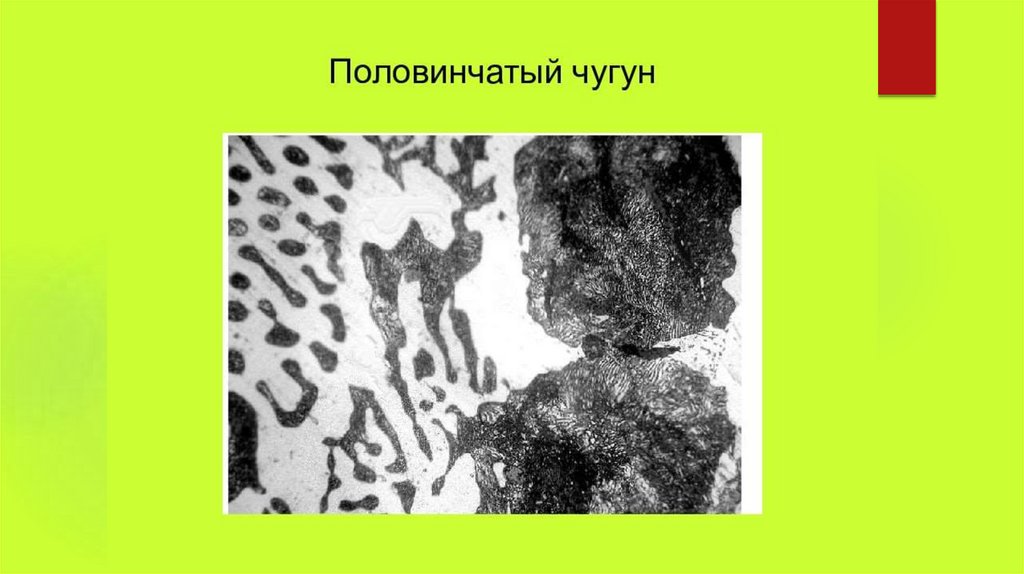

Половинчатый или обеленныйчугун

Сплав содержит углерод в свободной и связанной форме. На изломе образцов

половинчатого чугуна видны как белые, так и темные участки. Материал:

•Лучше поддается механической обработке, чем обычный белый чугун.

•Обладает высокой прочностью и износостойкостью.

Важно! К половинчатым чугунам относятся так называемые отбеленные

сплавы. Для этого получения такого сплава периферийные части отливки

охлаждают быстрее, чем сердцевину. В результате большая часть углерода

ближе к поверхности изделия переходит в связанную с железом форму. Таким

образом, на поверхности формируется белый чугун, в сердцевине – серый

сплав с углеродом в виде графита.

14.

15.

Ковкийчугун

Углерод в сплаве присутствует в виде графита. Включение имеют форму

хлопьев и изолированы друг от друга. Такая структура обеспечивает более

высокую вязкость и пластичность. Ковкий чугун отличает:

•Значительная прочность и твердость.

•Способность гасить вибрацию.

•Возможность обработки резаньем.

Область применения ковкого чугуна – производство деталей и узлов насосов,

передаточных механизмов, другого оборудования, работающие при

значительных статических и динамических нагрузках.

16.

Ковкий чугун17.

ВысокопрочныйГлавная особенность сплава – изолированные графитовые включения

чугун

шарообразной формы. Таким образом, железная основа чугуна такого типа

сплошная, что отражается на его свойствах. Сплав отличает более высокие,

чем у других видов чугунов:

•Прочность на изгиб и растяжение.

•Ударная вязкость.

•Относительное удлинение.

Материал сравнительно хорошо поддается механической обработке, хорошо

заполняет форму и меньше склонен к образованию трещин при литье. Сплав

также сохраняет все преимущества чугунов: значительную твердость,

усталостную прочность, износостойкость.

Высокопрочный чугун используется для изготовления коленчатых валов

передаточных механизмов, валков прокатных станов, двигателей и другого

оборудования, узлов и деталей.

18.

Высокопрочный чугун19. Маркировка чугунов

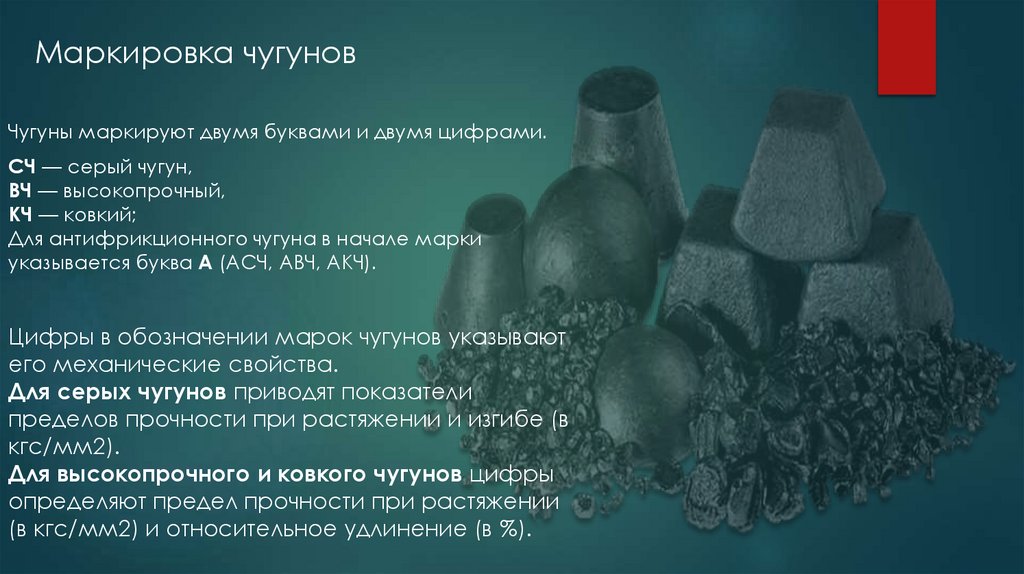

Чугуны маркируют двумя буквами и двумя цифрами.СЧ — серый чугун,

ВЧ — высокопрочный,

КЧ — ковкий;

Для антифрикционного чугуна в начале марки

указывается буква А (АСЧ, АВЧ, АКЧ).

Цифры в обозначении марок чугунов указывают

его механические свойства.

Для серых чугунов приводят показатели

пределов прочности при растяжении и изгибе (в

кгс/мм2).

Для высокопрочного и ковкого чугунов цифры

определяют предел прочности при растяжении

(в кгс/мм2) и относительное удлинение (в %).

20. Механические свойства железа и его сплавов

Механические свойства – это характеристики материала,описывающие его поведение под действием внешних сил. Они

критически важны для проектирования и эксплуатации любых

конструкций.

21.

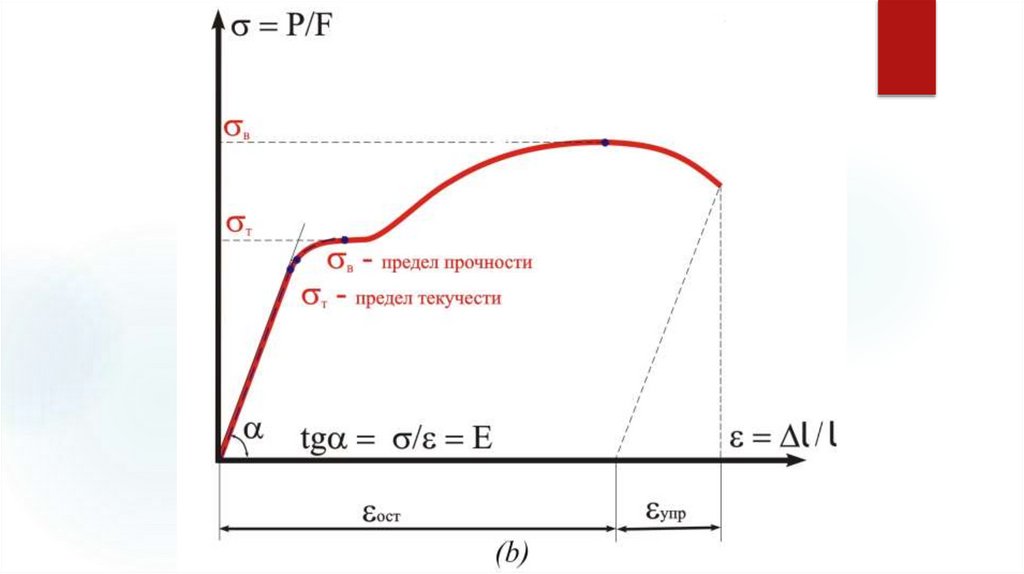

22. Прочность: Способность материала сопротивляться разрушению (или необратимой деформации) под действием приложенных нагрузок.

Предел текучести: Напряжение, при котором начинается заметнаяпластическая деформация.

Предел прочности: Максимальное напряжение, которое материал способен

выдержать перед разрушением.

Твердость: Сопротивление материала проникновению в него другого, более

твердого тела (царапина, вдавливание). Измеряется по шкалам Бринелля,

Роквелла, Виккерса.

Пластичность: Способность материала деформироваться под нагрузкой без

разрушения, сохраняя новую форму после снятия нагрузки. Характеризуется

относительным удлинением (δ) и относительным сужением (ψ) при растяжении.

23.

24. Вязкость (Ударная вязкость): Способность материала поглощать энергию при динамическом нагружении (ударе) без хрупкого

разрушения. Измеряется на маятниковых копрах.Усталость: Разрушение материала, происходящее при многократно

повторяющихся нагрузках, значительно ниже предела прочности. Это

критически важно для деталей, работающих в условиях переменных

нагрузок (например, валы, пружины).

Ползучесть: Медленная, продолжительная пластическая деформация

материала при постоянной нагрузке и повышенной температуре.

Важна для конструкций, работающих при высоких температурах

(турбины, реакторы).

25.

26. Химические свойства

Железо — металл с умеренной химической активностью, при обычнойтемпературе не взаимодействует даже с сильными окислителями, но при

нагревании его активность повышается. Сплавы на основе

железа (например, стали и чугуны) также имеют свои химические свойства,

которые зависят от содержания углерода и примесей

27. Реакция с кислородом при нагревании: При сгорании железа в кислороде образуется оксид Fe₃O₄ (железная окалина). Уравнение

Реакция с кислородом при нагревании:При сгорании железа в кислороде образуется оксид Fe₃O₄ (железная окалина).

Уравнение реакции: 3Fe + 2O₂ = Fe₃O₄.

При пропускании кислорода через расплавленное железо возможно образование оксида железа

(II):

2Fe + O₂ → 2FeO.

Взаимодействие с водородом:

железо не реагирует с водородом (с водородом из металлов реагируют только щелочные

металлы и щелочноземельные).

Способность отдавать электроны (быть восстановителями).

28. Коррозия железа: Основная проблема и методы защиты

Коррозия – одно из главных препятствий для долговечности изделий из железаи его сплавов, требующее постоянного внимания и разработки защитных

мер.

Коррозия железа – это электрохимический процесс разрушения металла

под воздействием окружающей среды, в основном кислорода и влаги.

Последствия коррозии:

* Потеря прочности и несущей способности конструкций.

* Нарушение герметичности трубопроводов и емкостей.

* Эстетические дефекты и загрязнение.

* Значительный экономический ущерб от ремонта, замены и потери

29. Основные методы защиты от коррозии

Легирование: Добавление элементов, формирующих прочные пассивные пленки наповерхности. Например, хром в нержавеющих сталях (Cr>10.5%) образует плотную

оксидную пленку Cr₂O₃, которая препятствует дальнейшему окислению.

Защитные покрытия: Гальванические (цинкование, хромирование, никелирование),

горячее цинкование, металлизация (напыление алюминия, цинка). Краски, лаки,

полимерные покрытия, эмали, фосфатирование, оксидирование.

Электрохимическая защита: Подключение более активного металла (протектора) или

внешнего источника тока, делающего защищаемое изделие катодом.

Анодная защита: Создание пассивного состояния поверхности металла с помощью

внешнего источника тока.

Ингибиторы коррозии: Химические вещества, добавляемые в агрессивную среду для

замедления или предотвращения коррозионных процессов.

30. Области применения железа и его сплавов

Благодаря своей универсальности, доступности ивозможности настройки свойств, сплавы железа

находят применение практически во всех отраслях

промышленности и повседневной жизни.

31. Строительство: Стальные конструкции: Балки, колонны, арматура для железобетона, мосты, высотные здания. Чугунные изделия:

Водопроводные трубы,канализационные люки,

декоративные элементы.

32. Транспорт: Автомобилестроение: Кузова, шасси, трансмиссии из различных марок стали и чугуна. Железнодорожный транспорт: Рельсы,

колесные пары, рамывагонов из высокопрочных

сталей.

Судостроение: Корпуса

судов, двигатели, палубные

надстройки.

33. Энергетика: ТЭС и АЭС: Компоненты турбин, трубопроводов, корпусов реакторов (жаропрочные, коррозионностойкие стали).

Ветроэнергетика: Башни икомпоненты роторов.

34. Медицина: Хирургические инструменты, некоторые виды имплантатов (высоколегированные нержавеющие стали).

35. Нефтегазовая промышленность: рубопроводы, буровое оборудование, резервуары.

36.

37. Преимущества и недостатки железа и его сплавов

Выбор материала для конкретного применения всегдаосновывается на балансе его преимуществ и недостатков.

38. Преимущества

Высокая прочность и жесткость: Обеспечивает надежностьконструкций.

Доступность и относительно низкая стоимость: Делает его

экономически выгодным для массового производства.

Широкий диапазон свойств: Возможность "настройки" характеристик

через легирование и термическую обработку.

Хорошая обрабатываемость: Легко поддается литью, ковке, сварке,

прокатке, механической обработке.

Магнитные свойства: Ценны для электротехнической и электронной

промышленности.

Высокая перерабатываемость: Железо и сталь являются одними из

наиболее перерабатываемых материалов в мире, что способствует

устойчивому развитию.

39. Недостатки

Подверженность коррозии: Наиболее значимый недостаток,требующий постоянной защиты и увеличивающий затраты.

Высокая плотность: Может быть критичным недостатком в

приложениях, где важен легкий вес (аэрокосмическая

промышленность, высокоскоростной транспорт).

Хрупкость некоторых сплавов: Высокоуглеродистые стали и чугуны

могут быть хрупкими, ограничивая их применение при ударных

нагрузках.

Потеря прочности при высоких температурах: Для работы в условиях

высоких температур требуются специальные жаропрочные

легированные стали.

Низкая электропроводность по сравнению с медью или алюминием.

40. Классификация лома и отходов чугуна

Чугунный лом — это сплавы с высоким содержанием углерода в железе (более 2,14%). Вкачестве углеродного компонента обычно выступает графит или цементит.

Лом и отходы чугунов различных марок – ценное вторичное сырье, хорошо поддающееся

переработке. Систематизация металлолома осуществляется по ГОСТ 2787-2019. Согласно

системе стандартов, лом и отходы черных металлов с содержанием углерода от 2%

относятся к классу «Ч» и обозначается кодом «2».

Чугунный металлом подразделяется также на виды, категории и группы. Классификация по

видам осуществляется по размерам и степени засоренности.

41.

По категориям различают:Металлолом нелегированных чугунов.

Лом и отходы легированных сплавов.

Неразделенный чугунный лом.

Металлолом легированного чугуна также разделяется

на группы:

Лом и отходы, неразделенные по маркам.

Отсортированный по составу чугунный металлолом.

Вторичное сырье разделенное по маркам.

42.

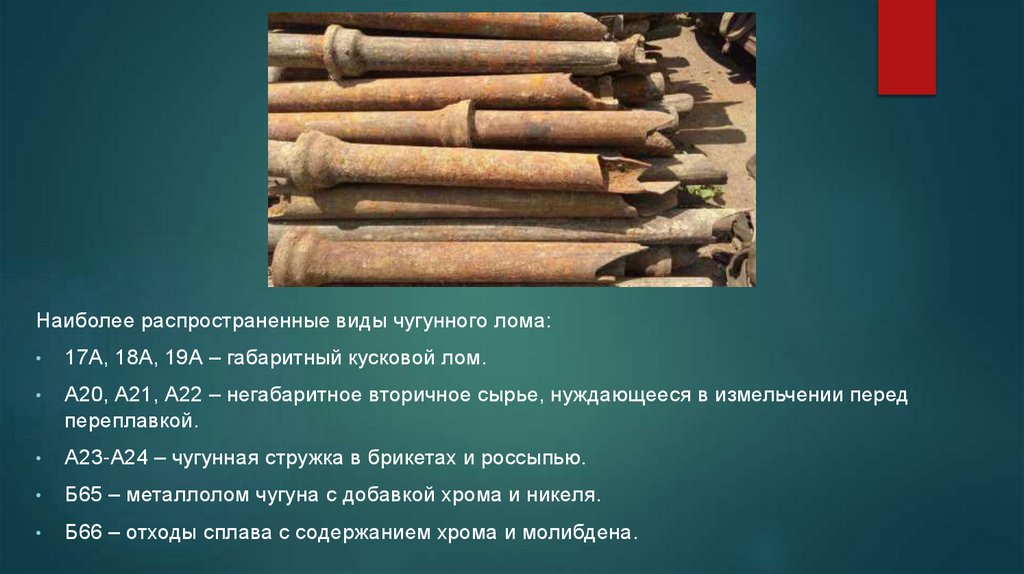

Наиболее распространенные виды чугунного лома:17А, 18А, 19А – габаритный кусковой лом.

А20, А21, А22 – негабаритное вторичное сырье, нуждающееся в измельчении перед

переплавкой.

А23-А24 – чугунная стружка в брикетах и россыпью.

Б65 – металлолом чугуна с добавкой хрома и никеля.

Б66 – отходы сплава с содержанием хрома и молибдена.

43. Чугун — важнейший конструкционный материал современной промышленности благодаря уникальному сочетанию технологических,

Чугун — важнейшийконструкционный

материал

современной

промышленности бл

агодаря уникальному

сочетанию

технологических,

механических и

эксплуатационных

характеристик.

44. СТАЛЬ

Сталь — сплав железа с углеродом и другими элементами. Содержит не менее45% железа и содержание углерода — от 0,02 до 2,14%. Углерод придаёт сплаву

прочность и твёрдость, снижая пластичность и вязкость.

45. Производство: Процесс производства стали начинается с выплавки чугуна в доменной печи, где железная руда восстанавливается с

Производство:Процесс производства стали

начинается с выплавки чугуна в

доменной печи, где железная руда

восстанавливается с помощью угля и

известняка. Затем сырьё поступает в

конвертер или электропечь, где из

него удаляются избыточные примеси

и регулируется содержание углерода.

На заключительном этапе сплав

может подвергаться легированию,

прокатке или термообработке, чтобы

придать ему необходимые свойства

46. СТРУКТУРНЫЕ СОСТАВЛЯЮЩИЕ ЖЕЛЕЗОУГЛЕРОДИСТЫХ

47.

48.

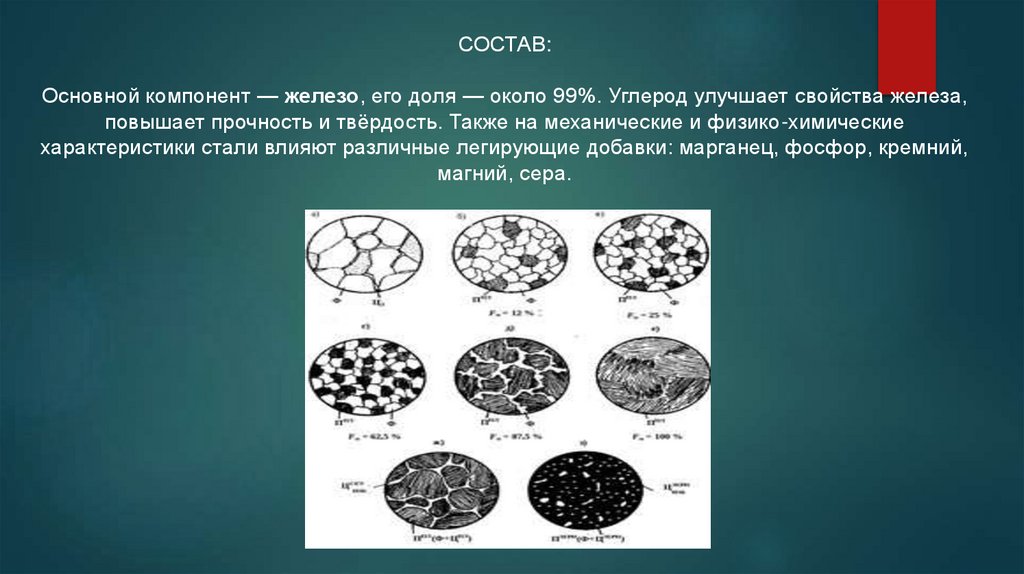

СОСТАВ:Основной компонент — железо, его доля — около 99%. Углерод улучшает свойства железа,

повышает прочность и твёрдость. Также на механические и физико-химические

характеристики стали влияют различные легирующие добавки: марганец, фосфор, кремний,

магний, сера.

49.

50. Виды

•Углеродистые — содержат главным образом железо и углерод (до ~2%) безспециальных легирующих добавок. В зависимости от доли углерода выделяют

низкоуглеродистые (до 0,25% C), среднеуглеродистые (0,3–0,55% C) и

высокоуглеродистые (0,6–2,14% C).

•Легированные — содержат помимо углерода один или несколько

специальных элементов (Cr, Ni, Mn, Si, V, Mo и др.), вводимых для придания

особых свойств. По суммарному содержанию легирующих элементов

легированные стали делятся на низколегированные (до ~4% легирующих

элементов), среднелегированные (5–10%) и высоколегированные (более 11%

легирующих компонентов).

51. Углеродистая сталь

Углеродистая сталь — это сплав железа с углеродом, в которомсодержание легирующих элементов (например, хрома, никеля, молибдена)

минимально или отсутствует. В составе всегда присутствуют стандартные

примеси: марганец, кремний, сера, фосфор и др.

Виды:

Углеродистые стали классифицируются по содержанию углерода:

Низкоуглеродистые — до 0,25% углерода, обладают высокой пластичностью и хорошо

поддаются обработке.

Среднеуглеродистые — от 0,25% до 0,6%, характеризуются сбалансированным сочетанием

прочности и вязкости.

Высокоуглеродистые — от 0,6% до 2%, отличаются высокой твёрдостью, но низкой

пластичностью.

52.

53. CВОЙСТВО

Механическая прочность — обеспечивает надёжность конструкций иизделий.

Пластичность — особенно выражена у низкоуглеродистых сталей, что

упрощает обработку.

Вязкость и ударная прочность — позволяют использовать материал в

условиях высокой нагрузки.

Содержание углерода влияет на свойства стали: увеличение углерода

повышает твёрдость и прочность, но снижает пластичность.

54. Маркировка: Марки углеродистых сталей обычно обозначаются числами, указывающими содержание углерода в сотых долях процента.

•Маркировка:Марки углеродистых сталей обычно обозначаются

числами, указывающими содержание углерода в

сотых долях процента. Например:

Ст0, Ст1, Ст3 — низкоуглеродистые конструкционные стали.

У7, У8, У10 — инструментальные углеродистые стали с высоким

содержанием углерода.

55. Применение: Углеродистые стали используются в различных отраслях промышленности: Строительные конструкции — балки, колонны,

Применение:Углеродистые стали используются в различных отраслях промышленности:

Строительные конструкции — балки, колонны, фермы, арматура.

Листовой прокат — обшивка зданий, кровельные материалы, корпуса

бытовой техники, автомобильных деталей.

Трубы — водопроводные, газовые, системы отопления, трубы для котлов

высокого давления.

Детали машин — валы, оси, шестерни, шатуны, шпиндели, карданные валы,

рычаги подвески, рессоры.

56. Легированная сталь

Легированная стальэто сплав железа и углерода с добавлением других элементов для улучшения

свойств. Процесс обогащения сплава добавками называется легированием, а

сами добавки — легирующими элементами.

В качестве легирующих могут

применять хром, никель, кремний,

марганец, молибден и другие

элементы

57. Виды

Легированные стали классифицируют по разным критериям, например:•По степени легирования:

• низколегированные — содержат до 2,5% легирующих элементов;

• среднелегированные — от 2,5 до 10% легирующих элементов;

• высоколегированные — свыше 10% легирующих элементов.

•По назначению:

• конструкционные — для изготовления деталей машин,

конструкций и механизмов;

• инструментальные — для производства режущего,

измерительного и штампового инструмента.

58. Свойства

Легирующие элементы встраиваются в кристаллическую решётку металла, меняя егохимический состав и структуру. Благодаря этому сплав приобретает новые

характеристики, которых нет у обычной углеродистой стали. Некоторые свойства

легированной стали:

Повышенная прочность и твёрдость — это важно для деталей, которые должны

выдерживать большие нагрузки и давление без разрушения.

•Увеличение стойкости к износу — многие легированные стали более износостойкие,

то есть медленнее стираются и служат дольше в условиях трения.

•Повышение коррозионной стойкости — отдельные добавки (прежде всего хром и

некоторые другие элементы) делают сталь менее подверженной ржавлению.

•Сохранение прочности при высоких температурах — легирование позволяет

создать жаропрочные и жаростойкие сплавы, способные работать при нагреве

59. Производство

Есть два основных вида легирования:Объёмное — легирующие элементы добавляют в расплавленный металл, и они

равномерно распределяются. Такое легирование проводят, если изделие должно обладать

заданными свойствами по всему объёму.

Поверхностное — легирующие элементы проникают только в поверхностный слой

заготовки. Этот метод применяют, чтобы придать поверхности детали специальные

свойства, отличные от свойств её сердцевины, например повышенную износостойкость,

устойчивость к коррозии, жаростойкость.

60. Применение

Легированные стали используют в различных областях, например:Машиностроение — для изготовления деталей автомобилей, самолётов и другой техники

(осей, шестерён, валов и других элементов, работающих под постоянными нагрузками).

Энергетика — высокая жаропрочность делает легированные стали востребованными в

производстве котлов, турбин и других установок, работающих при высоких температурах и

давлениях.

Строительство — для создания несущих конструкций, мостов и элементов,

подвергающихся значительным механическим нагрузкам.

Химическая промышленность — коррозионная стойкость позволяет использовать

легированные стали для производства резервуаров, труб и оборудования, контактирующего

с агрессивными химическими средами.

61. Классификация Стали по качеству

Сталь классифицируют по качеству в зависимости от содержания вредныхпримесей — серы и фосфора. Выделяют четыре категории: стали обыкновенного качества,

качественные, высококачественные и особовысококачественные

Качество стали определяется её химическим составом, структурой и механическими

свойствами. Основные критерии:

содержание углерода влияет на твёрдость и прочность;

наличие легирующих элементов улучшает коррозионную стойкость или жаропрочность;

вредные примеси снижают пластичность и повышают хрупкость.

62. Обыкновенное

Содержание серы — не более 0,06% и фосфорабольше 0,07%

Особенности:

содержат относительно большое количество

неметаллических примесей;

структуру сплавов отличает высокая степень

неоднородности;

хорошо поддаются механической обработке и

свариванию;

недорого стоят благодаря простой технологии

производства;

63. Качественные

Содержание серы — не более0,04%, фосфора — не более 0,035%.

Особенности:

применяются в машиностроении и для

производства деталей, подвергающихся

умеренным нагрузкам;

служат сырьём для производства валов, рычагов,

рессор, подшипников, режущих инструментов.

64. Высококачественные

Высококачественные

Содержание серы — не более

0,025%, фосфора — не более 0,025%.

Особенности:

используются в ответственных конструкциях, где

важны высокая прочность и долговечность;

в эту группу входят стали со строго

регламентируемым содержанием легирующих

элементов, включение которых в химический

состав улучшает свойства материалов.

65. Особовысококачественные

Особовысококачественные

Содержание серы — не более

0,015%, фосфора — не более 0,025%.

Особенности:

производятся с использованием специальных

технологий, таких как вакуумный переплав;

применяются в авиационной и космической

промышленности.

66.

Примеры марок:Ст3кп, Ст5сп --Обыкновенное

Ст20, Ст45 --Качественное

30ХГСА, 12Х18Н10Т --Высококачественные

ШХ15, ЭИ961 --Особовысококачественные

67. ферросплавы

Ферросплавы — сплавы железа с легирующими элементами, которые используются длялегирования и модифицирования стали и чугуна. Некоторые виды ферросплавов:

Ферросилиций — сплав железа и кремния, используется для легирования стали и

производства специальных видов чугуна.

Феррохром — сплав железа и хрома, придаёт стали стойкость к коррозии, а также

используется в производстве нержавеющей стали.

Ферромарганец — сплав железа, марганца и углерода, используется для легирования

стали и улучшения её прочности.

68. Получение

Ферросплавы получают в основном электро- и металлотермическими способами из рудили концентратов, содержащих оксиды соответствующих элементов. Некоторые методы:

Электротермический — плавление сырья в электрических дуговых печах, позволяет

достигать высоких температур, необходимых для восстановления металлов из оксидов.

Металлотермический — используется для производства ферросплавов, которые трудно

получить электротермическим способом, основан на химической реакции между

металлотермическим агентом (например, алюминием, кремнием) и оксидом металла.

69.

70. Применение Ферросплавы широко используются в различных отраслях промышленности. Например: Металлургия — для легирования стали,

ПрименениеФерросплавы широко используются в различных отраслях

промышленности. Например:

Металлургия — для легирования стали, что позволяет улучшить её характеристики.

Автомобильная промышленность — с помощью ферросплавов производят детали, например, двигатели и

коробки передач.

Энергетическая промышленность — ферросплавы используют в качестве материала для изготовления турбин и

генераторов.

Электротехническая сфера — некоторые сплавы отличаются хорошими магнитными свойствами, что необходимо

в производстве трансформаторов, электродвигателей

71. Заключение: Неизменный фундамент прогресса

На протяжении тысячелетий железо и, в особенности, его сплавы, формировали путьчеловеческой цивилизации. От первых инструментов до современных небоскребов и

высокотехнологичных машин, именно уникальная способность железа образовывать

разнообразные сплавы с заданными свойствами сделала его незаменимым.

Мы убедились, что глубокое понимание его атомной структуры, фазовых

превращений и реакций на внешние воздействия позволяет материаловедам и

инженерам создавать материалы с поразительным спектром характеристик. Это

непрерывное развитие – от фундаментальной диаграммы Fe-C до инновационных

высокопрочных сталей и экологичных методов производства – гарантирует, что

железо и его сплавы будут оставаться краеугольным камнем технологического

прогресса и основой для решения будущих инженерных задач. Их доступность,

универсальность и потенциал к устойчивому использованию делают их не просто

металлами, а ключевым фактором развития нашей цивилизации в XXI веке и за его

пределами.

industry

industry