Similar presentations:

Системе_тех_диагностики_оборудования

1.

Организация службытехнической диагностики и

надежности оборудования

Для оценки технического состояния механического и сборочного

оборудования

2.

ВВЕДЕНИЕВнедрение средств диагностирования является

одним из важнейших факторов повышения

экономической эффективности использования

оборудования в промышленности и формирования

себестоимости продукции.

Назначение диагностики - выявление и

предупреждение отказов и неисправностей,

выявление дефектов монтажа узлов, поддержание

эксплуатационных показателей в установленных

пределах.

3.

СТРУКТУРА СИСТЕМЫ ТЕХНИЧЕСКОГООБСЛУЖИВАНИЯ И РЕМОНТА ОБОРУДОВАНИЯ

ПО СОСТОЯНИЮ

ОПРЕДЕЛЕНИЕ: Система технического обслуживания и ремонта совокупность взаимосвязанных средств, документации и исполнителей,

необходимых для поддержания и восстановления работоспособного

состояния оборудования.

ОПРЕДЕЛЕНИЕ: Система технического обслуживания и ремонта

оборудования по состоянию включает наряду с обычной структурой

ремонтной службы предприятия - службу технического диагностирования

и надежности оборудования (Служба ТДиНО).

4.

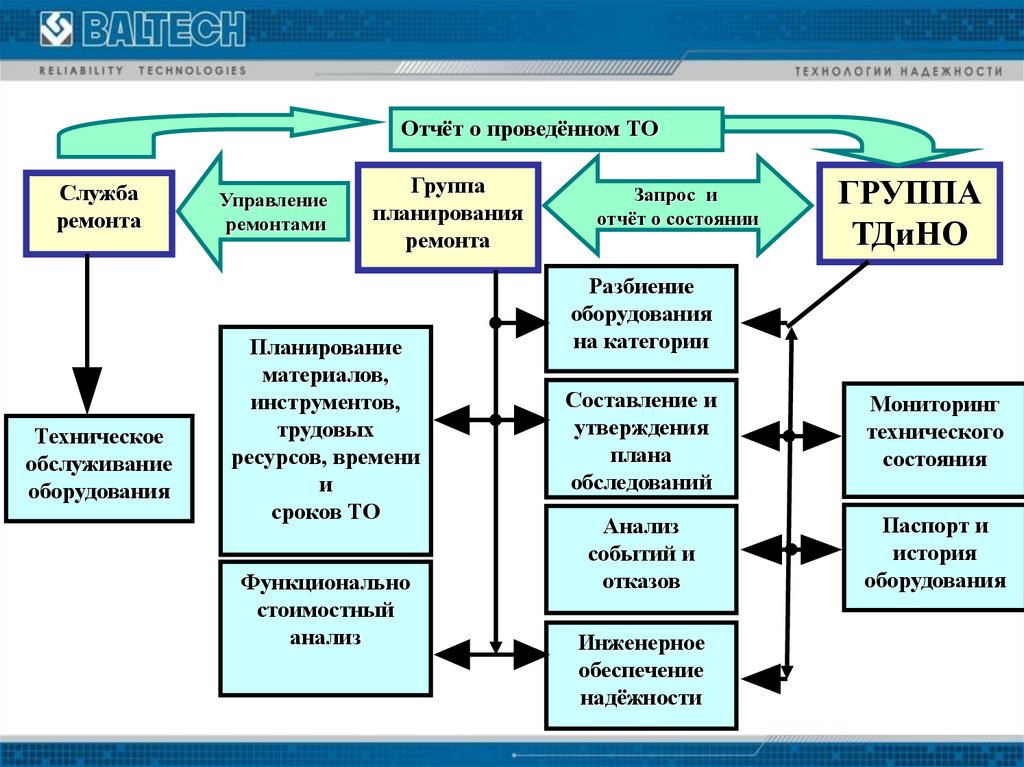

Отчёт о проведённом ТОСлужба

ремонта

Техническое

обслуживание

оборудования

Управление

ремонтами

Группа

планирования

ремонта

Планирование

материалов,

инструментов,

трудовых

ресурсов, времени

и

сроков ТО

Функционально

стоимостный

анализ

Запрос и

отчёт о состоянии

ГРУППА

ТДиНО

Разбиение

оборудования

на категории

Составление и

утверждения

плана

обследований

Мониторинг

технического

состояния

Анализ

событий и

отказов

Паспорт и

история

оборудования

Инженерное

обеспечение

надёжности

5.

Разделение задач по управлению производственнымипроцессами и обеспечение работоспособности оборудования

Принципиальная схема организации

системы технического обслуживания и ремонта оборудования

6.

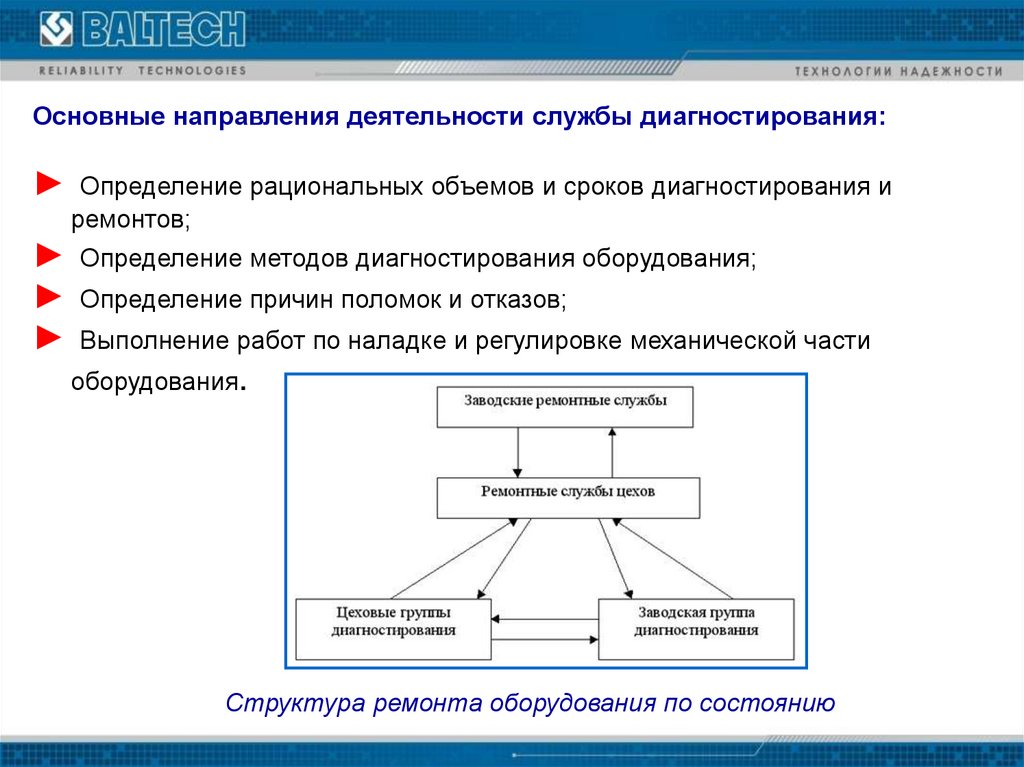

Основные направления деятельности службы диагностирования:► Определение рациональных объемов и сроков диагностирования и

ремонтов;

► Определение методов диагностирования оборудования;

► Определение причин поломок и отказов;

► Выполнение работ по наладке и регулировке механической части

оборудования.

Структура ремонта оборудования по состоянию

7.

ПРИНЦИП РАБОТЫНепрерывное сопровождение оборудования:

проверка качества монтажа;

контроль за режимами эксплуатации;

обнаружение и идентификация неисправностей;

определение тенденций развития повреждений и принятия

решения на ремонт;

оценка качества проведенного ремонта.

Рекомендуется двухуровневая организация службы

диагностирования:

I Уровень - цеховые группы ТДиНО

II Уровень - заводская служба ТДиНО

8.

II Уровень - заводская служба ТДиНОФормируется изначально заводская служба ТДиНО, :

определяющая методы и средства диагностирования;

решающая задачи прогнозирования сроков отказов

решающая задачи выбора оптимальных сроков и видов ремонтных воздействий.

Обязательным является организация обратной связи с ремонтной службой

производственных цехов, для оценки эффективности работы службы диагностирования.

Первоначальная задача заводской службы ТДиНО - внедрение системы

ремонта по состоянию в производственных цехах, в дальнейшем создание структурных

подразделений по техническому диагностированию в цехах.

9.

I Уровень - цеховые группы ТДиНОФормируются после отработки методов диагностирования

механизмов.

В

цехах

предлагается

использовать

портативные

средства

диагностирования, позволяющие получить оперативную информацию о состоянии

оборудования.

В обязанности данных групп должно входить:

определение и контроль текущего состояния оборудования методами НКиТД;

определение оптимальных объемов и сроков проводимых ремонтов на основе

прогнозирования изменения технического состояния;

определение и анализ причин отказов.

Основная цель: предупреждение внеплановых простоев оборудования,

ведущих к проведению незапланированных ремонтов. Накопленные статистические

данные использовать для определения наиболее рациональной периодичности

ремонтов каждой группы оборудования и выполнять на этой основе планирование

годовых графиков ремонтных работ.

Цеховые группы ТДиНО на начальном этапе состоят из 2…3 инженеров-диагностов.

10.

Настоящий стандартустанавливает рекомендации

в отношении процедур,

используемых при

организации работ по

программам контроля

состояния и

диагностирования машин.

Приведенные рекомендации

распространяются на

машины всех видов

11.

Программа мониторингаоборудования

Целью мониторинга оборудования

должны быть выявление возможных

неисправностей и принятие мер по

их предотвращению.

Блок-схема типовой программы

мониторинга показана на рисунке 1.

12.

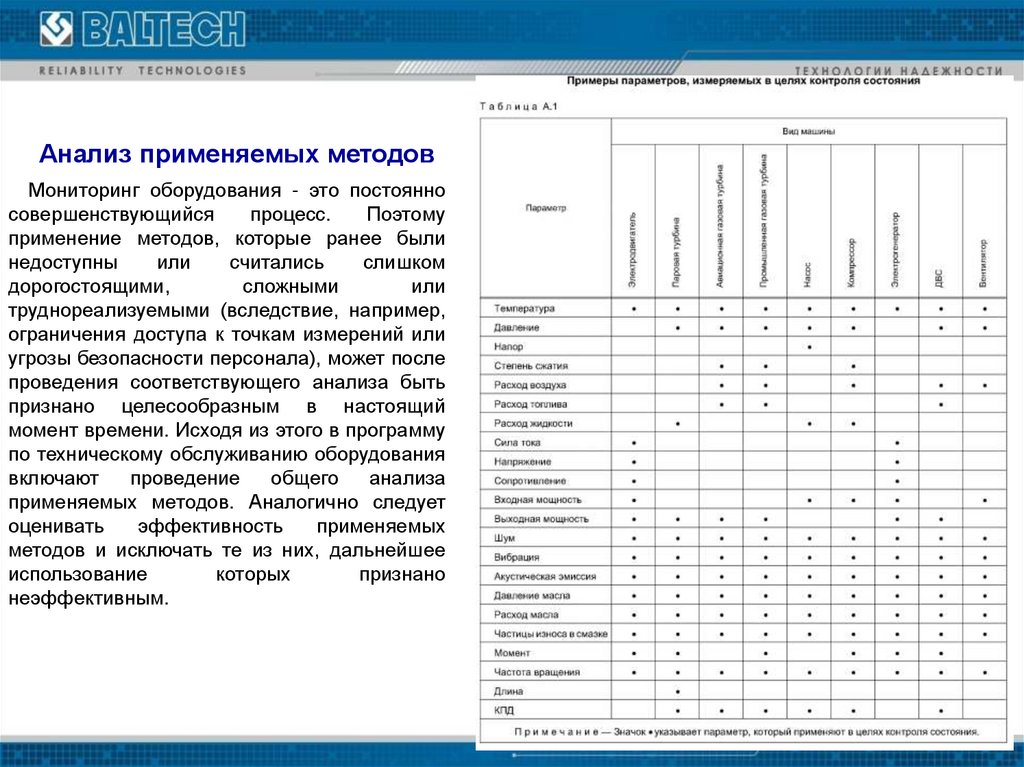

Анализ применяемых методовМониторинг оборудования - это постоянно

совершенствующийся

процесс.

Поэтому

применение методов, которые ранее были

недоступны

или

считались

слишком

дорогостоящими,

сложными

или

труднореализуемыми (вследствие, например,

ограничения доступа к точкам измерений или

угрозы безопасности персонала), может после

проведения соответствующего анализа быть

признано целесообразным в настоящий

момент времени. Исходя из этого в программу

по техническому обслуживанию оборудования

включают

проведение

общего

анализа

применяемых методов. Аналогично следует

оценивать

эффективность

применяемых

методов и исключать те из них, дальнейшее

использование

которых

признано

неэффективным.

13.

ОБЯЗАТЕЛЬНЫЕ УСЛОВИЯНеобходимо обеспечить:

обучение специалистов;

методологическое обеспечение выполняемых работ;

работу групп диагностирования;

приобретение диагностического оборудования;

технические консультации и авторский надзор.

14.

Основные этапы формирования службы ТДиНОСоздание и обучение основной группы диагностирования.

Определение перечня диагностируемых машин и

периодичности измерений, с последующей коррекцией на

основании опыта эксплуатации.

Исследование характерных видов отказов.

Определение наиболее целесообразных методов и средств

диагностирования.

Подготовка оборудования к проведению измерений. Решение

вопросов организации использования диагностической информации.

Приобретение диагностического оборудования.

15.

Группой диагностирования выполняются работы:определение и контроль тех. состояния оборудования;

диагностирование причин отказов;

определение объемов и сроков ремонтных работ;

оценка качества монтажа, ремонта;

балансировка роторов в собственных опорах;

центровка муфтовых соединений;

выверка геометрии машин;

регулировка механизмов;

входной контроль качества подшипников.

16.

Разработка технической документации,необходимой для работы

1. Положение по организации работы службы диагностирования.

2. Положение о заводской службе и цеховых группах ТДиНО.

3. Перспективный план работы.

4. Перечень агрегатов цехов.

5. Методика диагностирования типовых узлов и механизмов.

6. Инструкция по охране труда.

7. Должностные инструкции персонала.

8. Программа обучения специалистов-диагностов и работников

ремонтных служб предприятия.

9. Нормативы оценки технического состояния деталей, узлов и

механизмов.

17.

ЦелиИсключение аварийных простоев и внеплановых остановок

оборудования.

Исключение

проведения

внеплановых,

неподготовленных

ремонтов.

Оптимизация планирования ремонтов по объемам и срокам.

Определение рациональной продолжительности и сроков ремонта.

Уменьшение расхода запчастей, затрат на ремонт и обслуживание

оборудования.

Определение причин поломок оборудования.

Определение и устранение "узких" мест в работе оборудования.

18.

ОбучениеПроводить обучение:

по теории и практике диагностирования;

по применению методов и приборов диагностирования;

по охране труда и электробезопасности.

Отдельно проводится обучение ИТР и рабочих

производственных цехов по использованию данных

диагностирования и организации проведения ремонтов

по состоянию.

19.

ОбучениеОсновные темы при обучении:

анализ шумов механизмов, виброметрия и спектральный анализ, анализ

временных реализаций вибрации, динамическая балансировка, центровка,

термометрия, визуальный осмотр, эндоскопия, стробоскопия, анализ

смазочных материалов, анализ колебаний тока приводных двигателей.

Для успешного усвоения материала необходимы базовые знания по:

теории машин и механизмов, деталям машин, теоретической

механике (динамике механизмов), теоретическим основам

электротехники, гидравлике, материаловедению, химии.

20.

ПБ 03-440-02 Правила аттестации персонала в областинеразрушающего контроля, постановление Госгортехнадзора России

от 23.01.02 N 3

Аттестация по ПБ необходима:

1. Организациям, эксплуатирующим опасные производственные объекты

2. Организациям, осуществляющим ремонт, монтаж, пусконаладку

оборудования на опасных производственных объектах

3. Специалистам, занимающимся разработкой проектной документации на

строительство, расширение, реконструкцию, техническое перевооружение,

консервацию, ликвидацию опасного производственного объекта, а также

иной документации

4. Специалистам экспертных организаций

5. Специалистам лабораторий неразрушающего контроля

6. Сотрудникам организаций, занимающихся изготовлением и контролем

качества изготовления оборудования для опасных производственных

объектов.

21.

Настоящие Правила обязательны для организаций, осуществляющихдеятельность по НК при изготовлении, строительстве, монтаже,

эксплуатации, реконструкции, ремонте, техническом диагностировании,

экспертизе промышленной безопасности технических устройств, зданий и

сооружений (далее - объектов контроля) на опасных производственных

объектах, и организаций, проводящих аттестацию персонала в области НК

Аттестации подлежит персонал, проводящий контроль объектов с

применением следующих видов (методов) НК:

ультразвуковой (УК);

визуальный и измерительный (ВИК);

акустико-эмиссионный (АЭ);

вибродиагностический (ВД);

радиационный (РК);

электрический (ЭК);

магнитный (МК);

тепловой (ТК);

вихретоковый (ВК);

оптический (ОК).

проникающими веществами:

капиллярный (ПВК), течеискание (ПВТ);

22.

Настоящий стандартустанавливает требования к

органам по сертификации

персонала, занятого в

области контроля состояния

и диагностики машин, а также

процедуры сертификации

этого персонала.

23.

Основные этапы подготовки специалистов и развитияслужбы технического диагностирования

выбор методов ТД для группы оборудования,

теоретический курс лекций,

приобретение приборов,

выбор оборудования и составление графиков по проведению

измерений,

практические работы по диагностированию оборудования,

балансировка роторов машин в собственных подшипниках,

центровка муфтовых соединений,

изучение опыта организации службы технической диагностики,

корректировки объемов работ по состоянию,

разработка стандарта предприятия по техническому обслуживанию

и ремонту оборудования по фактическому состоянию,

оценка эффективности.

24.

Программа исследования мех. оборудованияПрограмма включает:

ознакомление с оборудованием

(назначение, устройство, принцип действия);

расположение и режимы работы механизмов,

изучение конструкций и определение факторов, влияющих на

состояние оборудования.

Отдельно по месту выполняется проверка фундаментов и

состояние монтируемых агрегатов.

Полученные данные, характеристики и информация вводятся в

компьютерный банк данных.

25.

Работа с технической документацией на агрегаты.1. Выполняется выбор

неисправностей.

технических

данных

и

характерных

2. Разрабатываются диагностические модели (составляются словари

неисправностей,

выбираются

диагностические

параметры,

определяются решающие правила).

3. Составляются кинематические схемы механизмов.

26.

Работа с технической документацией на агрегаты.1. Определяются контрольные точки и решаются вопросы их

оформления и подготовки.

2. Выбирается первоначальная периодичность измерений.

3. Создается компьютерная библиотека технических характеристик

механизмов.

4. Определяются

параметры

работоспособного

состояния

механизмов.

27.

Процесс контроляПодбор необходимой аппаратуры и инструмента.

Обеспечение безопасности проводимых работ.

Выполнение измерений.

Анализ данных измерений, принятие решений по выбору

оптимального ремонтного воздействия.

5. Определение причин неисправностей.

6. Осмотры в период остановки и корректировка диагностических

моделей.

7. Построение трендов изменения технического состояния

оборудования.

8. Определение границ технических состояний механизмов.

9. Создание компьютерной базы данных.

1.

2.

3.

4.

Оценка эффективности принятых решений.

28.

Разработка нормативной документации1. Разработка электронного журнала контроля технического

состояния оборудования.

2. Разработка проектов организации работ.

3. Подготовка недельного акта состояния оборудования.

4. Составление ежемесячного отчета по техническому состоянию

оборудования цеха.

5. Ввод данных в компьютер.

6. Получение и использование данных о техническом состоянии

оборудования.

7. Организация обратной связи с ремонтной службой о проведенных

ремонтах и обнаруженных повреждениях.

29.

КадрыСостав заводской службы ТДиНО предполагает работу инженера как

исследователя.

Основные требования: способность работать умственно и

физически, наличие познавательного интереса, поиск сути в

технических процессах, критическое отношение к информации,

умение генерировать идеи, умение работать руками, умение работать

с людьми, владеть основами расчетов механизмов и конструкций,

умение пользоваться компьютером.

Состав цеховой группы предполагает

работу инженера как диагноста.

Основные требования: аккуратность, внимательность,

обязательность, изобретательность при решении поставленных задач,

умение пользоваться радиоэлектронной техникой и компьютером,

умение работать с людьми и отстаивать свою точку зрения.

30.

Рекомендуемая аппаратура и инструмент• Виброметры для измерения общего уровня вибрации.

• Портативные балансировочные приборы.

• Виброанализаторы.

• Приборы для бесконтактного измерения температуры:

тепловизоры и пирометры.

• Приборы лазерной центровки муфтовых соединений.

• Приборы лазерной выверки геометрии машин.

• Приборы лазерной юстировки шкивов ременных передач.

• Маслоанализатор.

• Стетоскопы. Эндоскопы. Стробоскопы. Тахометры. Мерительный

инструмент.

Решаемые вопросы: хранение, эксплуатация, ремонт,

модернизация. Стенд для поверки приборов и обучения персонала.

31.

Производственные условияВопросы оплаты труда - зарплата должна соответствовать

достигнутым результатам и заинтересовывать в качественной работе.

Охраняемое помещение с санитарно-бытовыми условиями.

Спецодежда и средства защиты.

Автотранспорт (технологический).

Компьютер и программное обеспечение.

Обеспечение безопасности при выполнении измерений.

32.

Техническое обслуживание оборудования сиспользованием средств диагностики предполагает

выполнение работ по наладке и контролю качества

ремонта, как механизм оптимизации управления

надежностью оборудования на стадии эксплуатации.

Дополнительно

Постоянно совершенствовать механизм

функционирования обратных связей.

33.

ЭФФЕКТИВНОСТЬ ДИАГНОСТИРОВАНИЯОсновные проблемы при организации службы ТДиНО:

1. Главное требование - минимизация затрат на проведение ремонтов, а

создание служб технического диагностирования требует финансовых

затрат на закупку оборудования и подготовку специалистов

2. В настоящее время отсутствует методология оценки эффективности

диагностирования оборудования и определения уровня подготовки и

оснащенности специалистов.

Рассмотрение вопросов эффективности изначально предполагает

сравнение расходной части - затрат по созданию, оснащению,

поддержанию, развитию служб технического диагностирования, с

доходными статьями - уменьшением затрат для поддержания

оборудования в работоспособном состоянии.

Показатель - снижение числа внеплановых простоев!

34.

Приборная оснащенность при оценке технического состояниямеханизма должна позволять реализовать приведенные методы

контроля и соответствовать уровню квалификации специалистов,

изменяясь в соответствии с развитием средств диагностирования и

поставленными задачами.

Необходимым является последовательное освоение приемов

диагностирования

при

помощи:

портативных

средств,

спектроанализаторов, экспертных и встроенных систем.

Штат службы диагностирования на первом этапе формирования

составляет 3…7 человек и может увеличиваться на последующих

этапах при охвате большего числа объектов и выполнения большего

числа работ.

Уровень заработной платы увеличивается, по мере роста уровня

квалификации специалистов. Оплата труда должна предусматривать

стимулирование достигнутых результатов.

35.

Нормирование работПри нормировании работ по ТДиНК следует учитывать ряд

специфических особенностей:

доступность,

количество объектов диагностируемых в рабочем режиме и в режиме

холостого хода во время профилактических работ,

функциональные особенности различных групп оборудования.

Практически целесообразно, чтобы в производственном

постоянно работала группа из 2…3 специалистов.

цехе

Опыт: Исходя из необходимости анализа, обработки диагностических

данных количество обследуемых механизмов не должно превышать

8…10 за день.

36.

Периодичностьдиагностирования,

определяется

максимальной скоростью развития повреждений.

Сроки диагностирования устанавливаются на основании

опыта эксплуатации, исходя из рекомендаций системы плановопредупредительных ремонтов.

Диагностику ТСО целесообразно проводить перед ремонтом,

после ремонта и в межремонтный период.

Рекомендации по срокам ТОиР согласовываются с

руководством ремонтными службами цеха и с годовым графиком

проведения ремонтных работ.

37.

Решаемые задачиНа основании информации о техническом состоянии решаются задачи:

определения рациональных сроков и объемов ремонта;

выявление механизма с наихудшими параметрами, требующего

немедленной замены;

оценка качества проведенного ремонта;

оценка состояния и качества монтажа нового оборудования.

Эффективность решения задач обеспечивается за счет

ремонта наиболее изношенного оборудования, ликвидации ошибок

монтажа и контроля состояния оборудования, вступающего в

эксплуатацию после ремонта.

38.

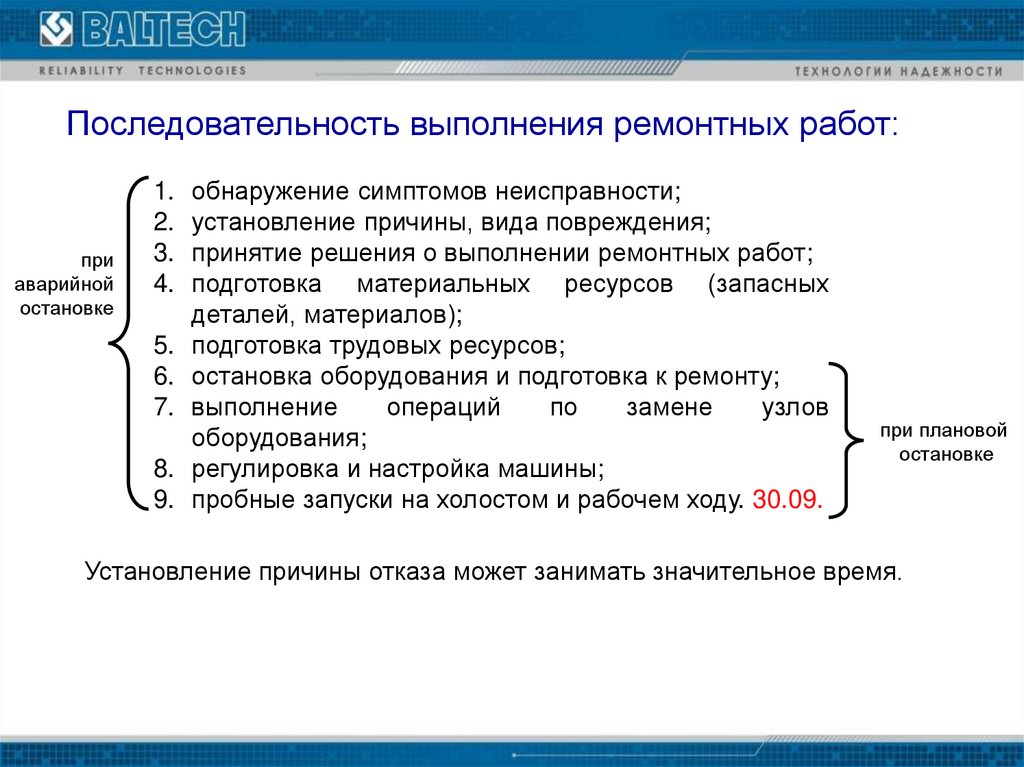

Последовательность выполнения ремонтных работ:при

аварийной

остановке

1. обнаружение симптомов неисправности;

2. установление причины, вида повреждения;

3. принятие решения о выполнении ремонтных работ;

4. подготовка материальных ресурсов (запасных

деталей, материалов);

5. подготовка трудовых ресурсов;

6. остановка оборудования и подготовка к ремонту;

7. выполнение

операций

по

замене

узлов

оборудования;

8. регулировка и настройка машины;

9. пробные запуски на холостом и рабочем ходу. 30.09.

при плановой

остановке

Установление причины отказа может занимать значительное время.

39.

Около 50% из числа всех работ по техническому обслуживаниювыполняемых в соответствии с регламентом проводятся без фактической

их необходимости.

В процессе приработки теряется до 10% ресурса деталей и узлов

механизма.

Около 70% дефектов и повреждений вызвано

обслуживанием машин и оборудования.

40.

После анализа информации о фактическом состоянии оборудованияпоявляется возможность изменения графика ремонтов исходя из

потребностей сложившихся обстоятельств, наличия материальных и

трудовых ресурсов и фактического состояния механизмов.

В результате становится возможным сокращение объема

ремонтных работ за счет увеличения их периодичности или изменения

содержания.

41.

Показатель - уменьшение числа ремонтовВ первый период внедрения службы ТДиНО (1…2 месяца) возможно

увеличение проводимых ремонтов в связи с накоплением опыта

специалистов-диагностов, изучением фактического состояния путем

визуального осмотра оборудования при разборке, исследованием

реакций оборудования на ремонтные воздействия и исключением

недостатков при техническом обслуживании.

Это создает предпосылки для увеличения межремонтного цикла

за счет снижения вибрационной нагруженности, правильной

регулировки и своевременного технического обслуживания.

Эти воздействия не позволят исключить причины изнашивания, но

уменьшат их влияние на узлы механизма. Обычно отмечается

двойное увеличение срока между проводимыми ремонтами.

42.

Эффективность использованиядиагностической информации

Эффективность использования диагностической информации определяется не

только точностью постановки диагноза, а в первую очередь степенью

использования полученных данных при поведении ремонтных работ.

С этой целью рекомендуется следующая структура использования

диагностической информации:

1. Проведение измерений, постановка диагноза и определение рекомендуемых

воздействий.

2. Оформление и передача полученных данных механику по ремонтам и мастерам

соответствующих участков.

3. Определение рациональных сроков ремонтных воздействий: немедленная остановка,

ежесменные профилактические работы, текущие ремонты. Степень зафиксированных

повреждений определяет необходимость корректировки годового графика ремонтов.

4. Проведение ремонтных работ и выявление причин отклонений от нормального

технического состояния. Сопоставление полученных данных с поставленным

диагнозом, позволяет постоянно проверять адекватность диагностической модели, при

необходимости адаптируя ее к изменяющимся условиям эксплуатации.

43.

ДАЛЬНЕЙШЕЕ РАЗВИТИЕРазвитие службы технического диагностирования должно включать

как

расширение

объектов

диагностирования,

расширение

используемых диагностических приборов, так и постоянное

повышение квалификации специалистов и точности поставленных

диагнозов.

44.

ДАЛЬНЕЙШЕЕ РАЗВИТИЕОбязательна разработка положений:

о службе диагностирования,

перспективного плана развития,

положений о ремонте оборудования по состоянию,

стандарта предприятия о нормировании показателей технического

состояния оборудования.

45.

ДАЛЬНЕЙШЕЕ РАЗВИТИЕСлужба ТДиНО должна ввести разработку методики накопления и

анализа диагностической информации и проведенных ремонтов.

Желательно участие сотрудников в работе научно-технических

конференций, специализированных выставок, изучения опыта работы

служб диагностирования сторонних предприятий, курсов обучения и

повышения квалификации.