Similar presentations:

Обзор_информационно_коммуникационных_технологий_в_сфере_материального

1. Обзор информационно-коммуникационных технологий в сфере материального производства и инженерной деятельности: компьютерное

ОБЗОР ИНФОРМАЦИОННО-КОММУНИКАЦИОННЫХТЕХНОЛОГИЙ В СФЕРЕ МАТЕРИАЛЬНОГО ПРОИЗВОДСТВА

И ИНЖЕНЕРНОЙ ДЕЯТЕЛЬНОСТИ: КОМПЬЮТЕРНОЕ

МОДЕЛИРОВАНИЕ И ПРОТОТИПИРОВАНИЕ, СИСТЕМЫ

АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ, ИНТЕРНЕТ ВЕЩЕЙ,

ИСКУССТВЕННЫЙ ИНТЕЛЛЕКТ (ДАЛЕЕ – ИИ), РАБОТА С

ЗАДАННЫМИ ДАННЫМИ (ДАЛЕЕ – BIGDATA), ОБЛАЧНЫЕ

ТЕХНОЛОГИИ

2. Почему ИКТ — основа современного производства?

■ Происходит переход от механистических систем кцифровым, интеллектуальным и связанным — Индустрия

4.0.

■ ИКТ — не вспомогательные инструменты, а ключевые

драйверы эффективности, качества, гибкости и инноваций.

■ Позволяют переосмыслить проектирование, производство,

контроль и обслуживание — делая их адаптивными и

управляемыми данными.

■ Цель презентации: Обзор 6 ключевых технологий и их

синергии в создании умного производства.

■ Актуальность: Без цифровизации — потеря

конкурентоспособности и исключение из глобальных

цепочек создания стоимости.

3. Компьютерное моделирование

Что это?■ Создание цифровых реальных

объектов/процессов для анализа

физического производства.

Возможности:

■

Проверка модели под воздействием

различных нагрузок(механика, тепло,

гидродинамика).

■

Моделирование процессов: литье, сборка,

штамповка.

■

Сокращение физических испытаний →

экономия времени и денег.

■

Инструменты: CAD (проектирование), CAE

(анализ), CAM (производство), BIM

(строительство).

4. Компьютерное моделирование

5. Быстрое прототипирование — Графическая верификация цифровых моделей.

Ключевая технология — 3D-печать:■ Создает сложную модель.

■ Используется для прототипов, оснасток и конечных изделий.

■ Материалы: пластик, металл, композиты, биоматериалы.

Пример: GE — топливная форсунка: одна деталь, легче на 25%, прочнее на 500%.

6. Системы автоматического управления (САУ) -Управление процессами без участия человека.

Цель: Поддержание заданных параметров(температура, давление, скорость).

Компоненты: Датчики → Контроллеры →

Исполнительные механизмы → Интерфейс

оператора.

Системы: ЧПУ, ПЛК, SCADA.

Пример: Автозавод — сборка кузова 45 секунд без

сбоев.

7. Роль САУ и интеграция с ИКТ

Преимущества:Интеграция:

■ Повышенная точность и

повторяемость.

■ Интернет вещей → данные в

облаке.

■ Рост производительности

(24/7).

■ BigData → анализ истории для

оптимизации.

■ Снижение брака и

повышение безопасности.

■ ИИ → предсказание сбоев.

■ Облако → удаленное

управление.

Пример: Siemens MindSphere — анализ данных

с ПЛК по всему миру.

8. Интернет Вещей (IoT) -Физические объекты + сенсоры + связь → сбор и обмен данными без участия человека.

Архитектура:■ Сенсоры → Шлюзы → Сеть (5G, Wi-Fi)

→ Платформа обработки (облако).

■ Пример: Датчик вибрации на насосе

→ система предсказывает

неисправность → создаётся заявка в

ТО.

9. Промышленный IoT (IIoT)

Отличия отпотребительского IoT:

■ Надёжность

■ Безопасность

■ Масштаб

■ Интеграция со старым

оборудованием.

Применение:

■ Мониторинг оборудования в

мгновение ока.

■ Предиктивное обслуживание.

■ Управление энергопотреблением.

■ Контроль качества.

■ Цифровой двойник.

Пример: Bosch — снижение простоев на 25%, энергопотребления на 15%.

10. Искусственный интеллект — Мозг умного производства

ИИ в производстве: не андроиды, а алгоритмы, которые учатся:■ Машинное обучение — прогноз отказов.

■

—Компьютерное зрение — контроль качества (дефекты лучше, чем у человека).

■

Генеративный дизайн — ИИ предлагает оптимальные конструкции (Autodesk).

Пример: BMW — II предупреждает о дефектах до схода автомобиля с конвейера .

11. BigData — Анализ петабайтов для принятия решений BigData: 5V — Объём, Скорость, Разнородность, Достоверность, Ценность

Источники данных:■ Датчики и Интернет вещей.

■ САУ (ПЛК, SCADA).

■ ERP/MES.

• CAD/CAE.

■ Камеры, документация. — Ценность: в соединении разрозненных источников.

Пример: 1 ТБ данных/час с реактивного двигателя.

Пример: «Сбер» — оптимизация охлаждения дата-центров → экономика миллионов.

12. Откуда берутся эти данные? Всё, что дышит — шлёт данные

■ Датчики и IoT — вибрация, температура, давление.■ САУ (ПЛК, SCADA) — логи, ошибки, простои.

■ ERP/MES — заказы, склады, закупки.

■ CAD/CAE — чертежи, симуляции, версии.

■ Камеры — видео с линии, контроль качества.

■ Документы — акты, отчёты, паспорта

■ Ценность — не в количестве, а в связке. Например: данные с датчика + MES (брак)

+ ERP (стоимость ремонта) = решение, где теряются деньги.

13. Аналитика BigData — От отчётов — к предписаниям

Четыре уровня:■ Описательная — «Что случилось?» → дашборды.

■ Диагностическая — «Почему?» → ищем корень.

■ Предиктивная — «Что будет?» → прогноз поломки.

■ Предписывающая — «Что делать?» → система говорит: “Замени подшипник”.

■ Цифровой двойник — тест изменений без риска..

Пример: «РЖД» — на 40% меньше внеплановых ремонтов благодаря прогнозу износа рельсов

14. Облака — Сервера не у тебя, а в интернете

■ IaaS — арендный сервер (AWS EC2)■ PaaS — платформа для разработки.

■ SaaS — софт как услуга (Fusion 360, 1С-Облако).

Пример: инженер из Москвы считает прочность — коллеги из Казани видят результаты онлайн. Без

своих серверов.

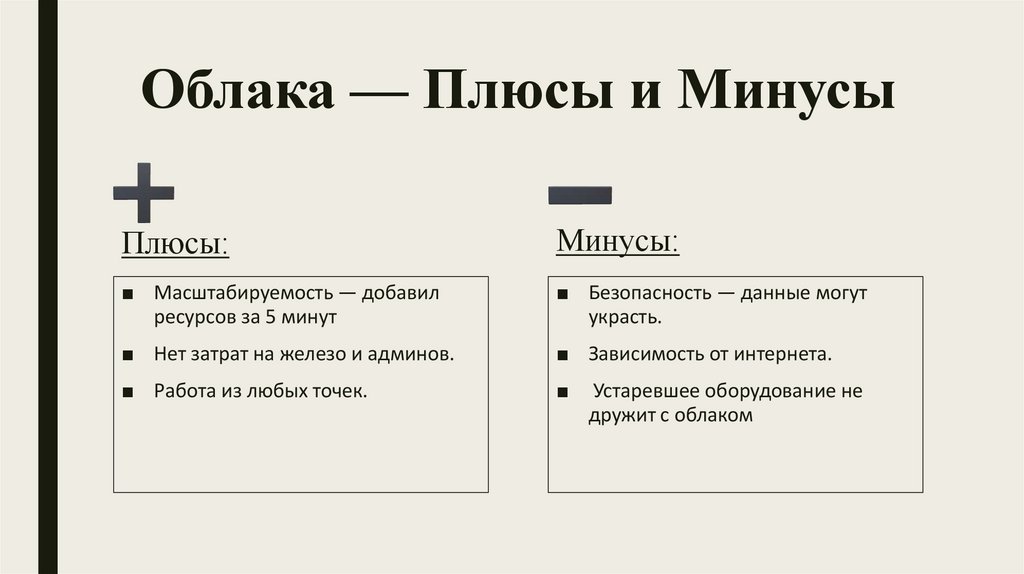

15. Облака — Плюсы и Минусы

Плюсы:Минусы:

■ Масштабируемость — добавил

ресурсов за 5 минут

■ Безопасность — данные могут

украсть.

■ Нет затрат на железо и админов.

■ Зависимость от интернета.

■ Работа из любых точек.

■

Устаревшее оборудование не

дружит с облаком

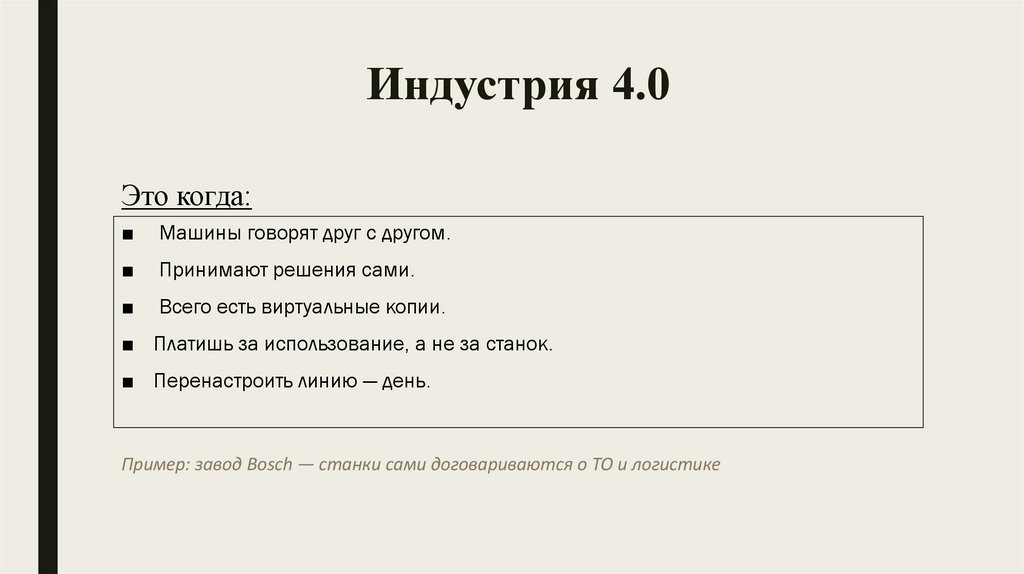

16. Индустрия 4.0

Это когда:■

Машины говорят друг с другом.

■

Принимают решения сами.

■

Всего есть виртуальные копии.

■ Платишь за использование, а не за станок.

■ Перенастроить линию — день.

Пример: завод Bosch — станки сами договариваются о ТО и логистике

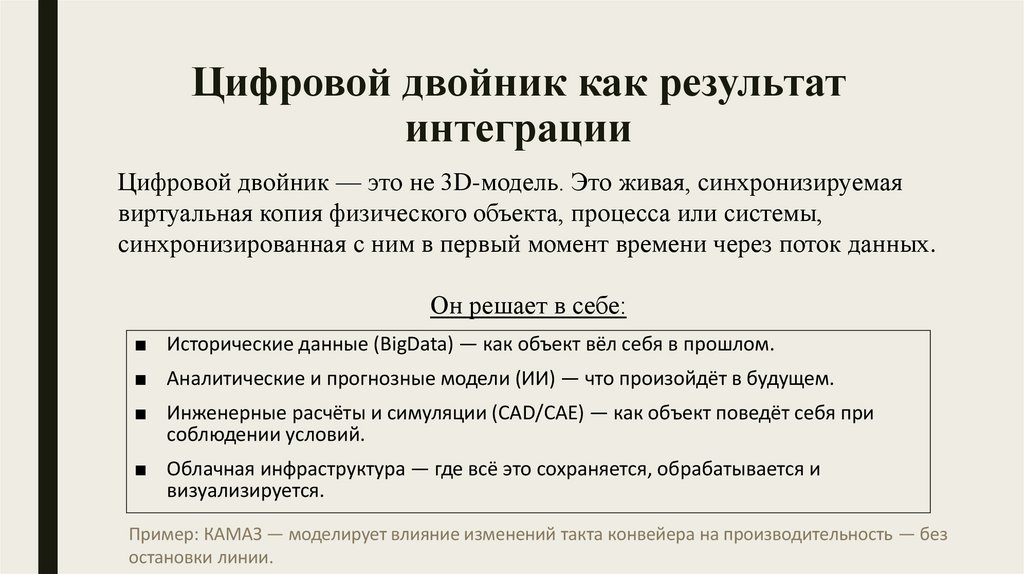

17. Цифровой двойник как результат интеграции

Цифровой двойник — это не 3D-модель. Это живая, синхронизируемаявиртуальная копия физического объекта, процесса или системы,

синхронизированная с ним в первый момент времени через поток данных.

Он решает в себе:

■ Исторические данные (BigData) — как объект вёл себя в прошлом.

■ Аналитические и прогнозные модели (ИИ) — что произойдёт в будущем.

■ Инженерные расчёты и симуляции (CAD/CAE) — как объект поведёт себя при

соблюдении условий.

■ Облачная инфраструктура — где всё это сохраняется, обрабатывается и

визуализируется.

Пример: КАМАЗ — моделирует влияние изменений такта конвейера на производительность — без

остановки линии.

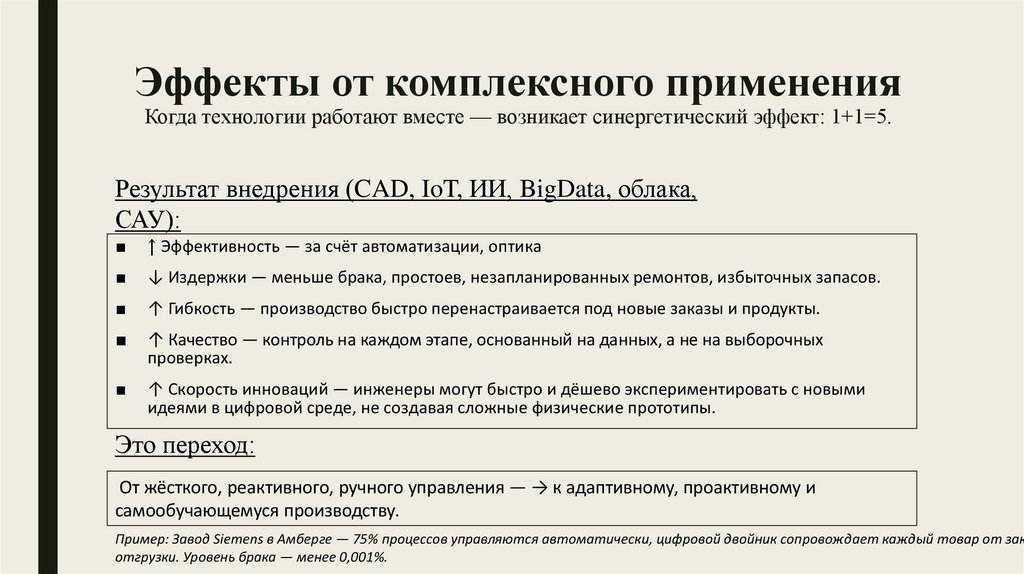

18. Эффекты от комплексного применения Когда технологии работают вместе — возникает синергетический эффект: 1+1=5.

Результат внедрения (CAD, IoT, ИИ, BigData, облака,САУ):

■

↑ Эффективность — за счёт автоматизации, оптика

■

↓ Издержки — меньше брака, простоев, незапланированных ремонтов, избыточных запасов.

■

↑ Гибкость — производство быстро перенастраивается под новые заказы и продукты.

■

↑ Качество — контроль на каждом этапе, основанный на данных, а не на выборочных

проверках.

■

↑ Скорость инноваций — инженеры могут быстро и дёшево экспериментировать с новыми

идеями в цифровой среде, не создавая сложные физические прототипы.

Это переход:

От жёсткого, реактивного, ручного управления — → к адаптивному, проактивному и

самообучающемуся производству.

Пример: Завод Siemens в Амберге — 75% процессов управляются автоматически, цифровой двойник сопровождает каждый товар от зак

отгрузки. Уровень брака — менее 0,001%.

informatics

informatics