Similar presentations:

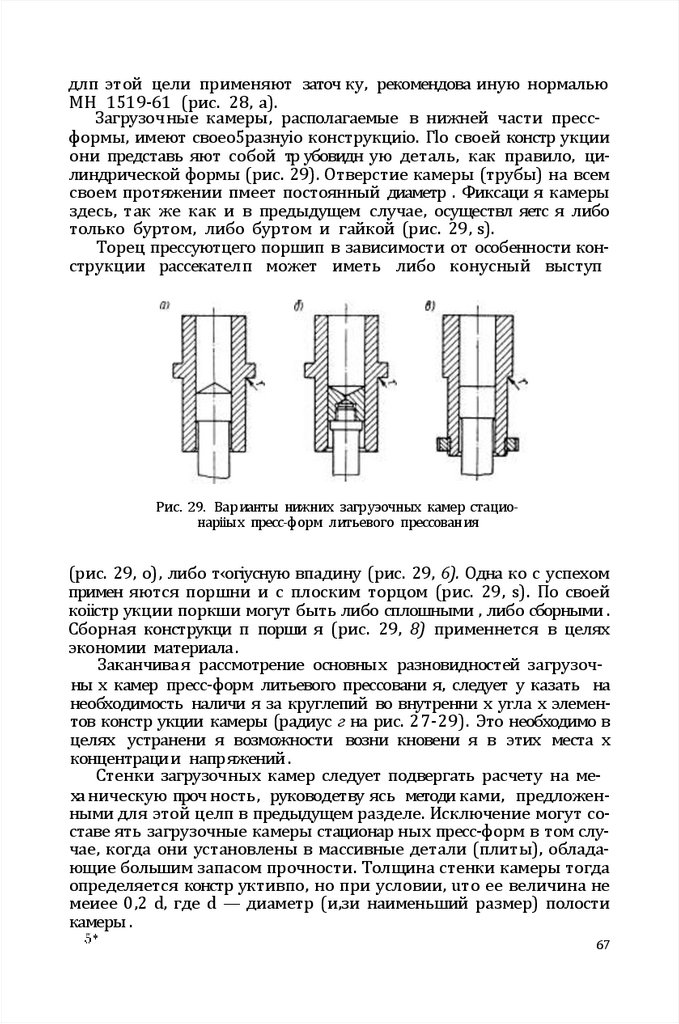

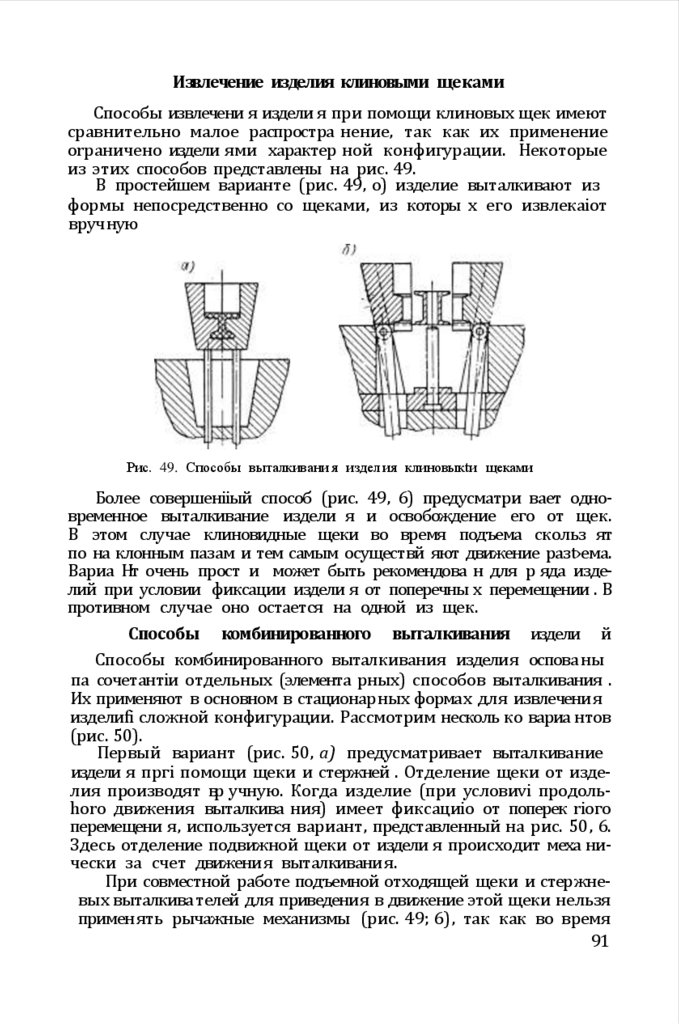

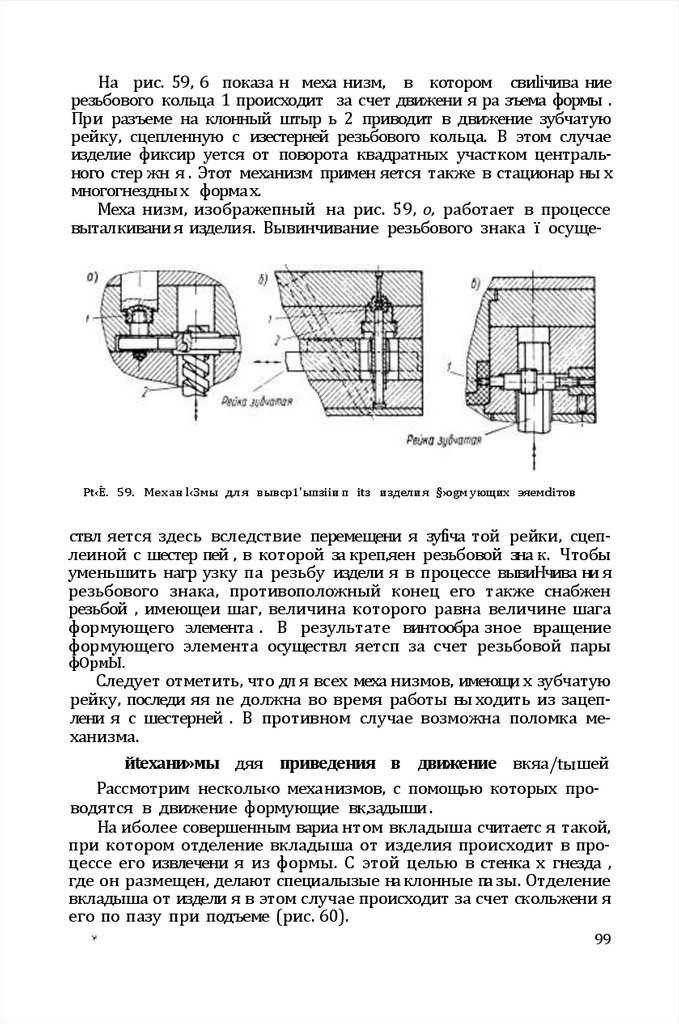

Конструирование пресс-форм для изделий из пластических масс. Применение пластмассовых изделий

1.

2.

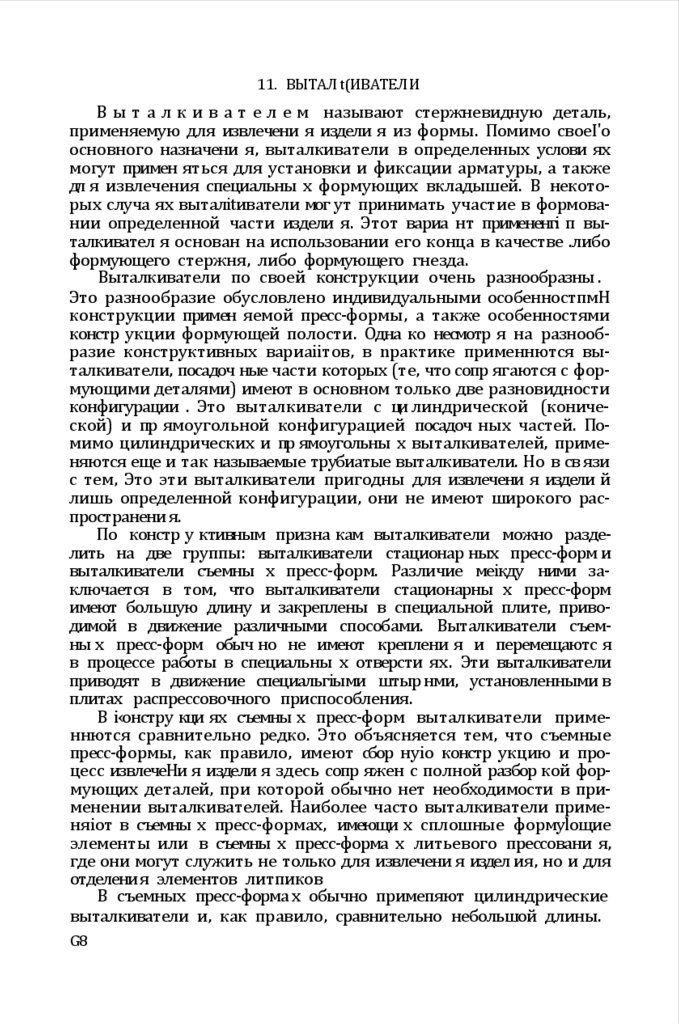

aoøøaørouop ø Youtiowo9•dadau33¥W XHN33hHż3WM tH

HNSȘ3V "H'H

3.

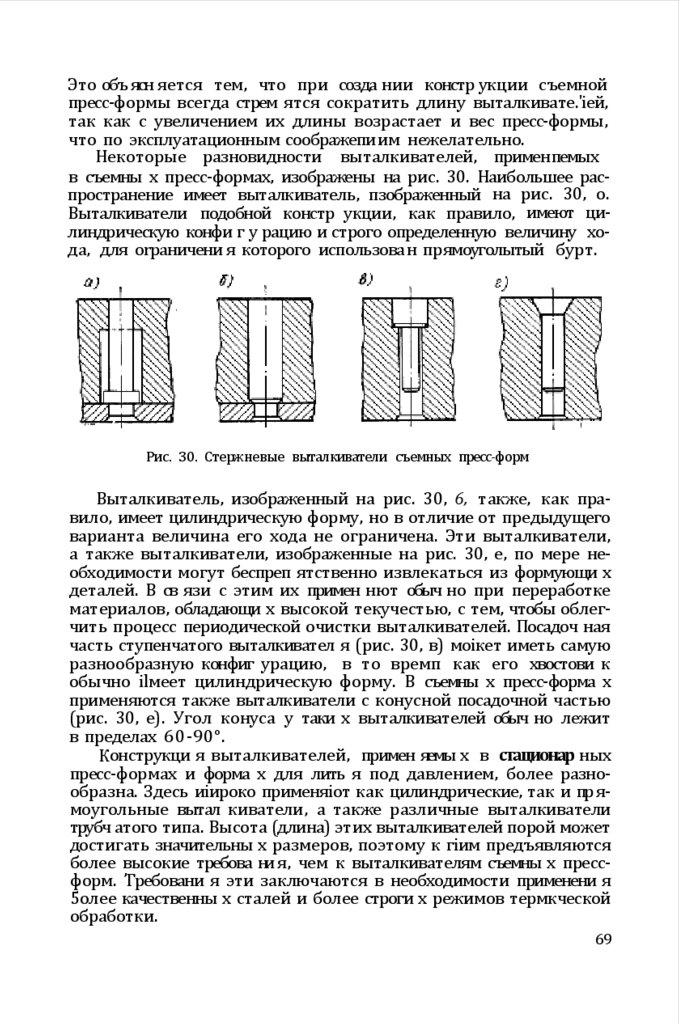

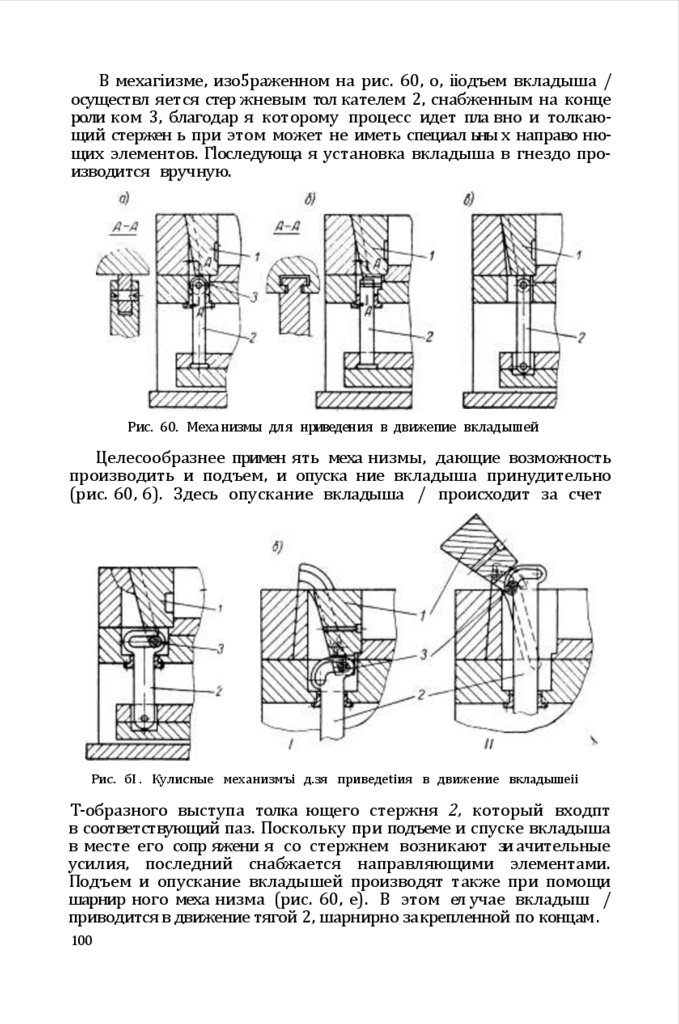

002.2 : 678.027Цняга содержит сведеlіия, необходимые при хонстр уировании

пресс-форм, пряме›тяемых для получения издеяяй из термореахтивных и термопяастических материалов способамгт прессоRаtтия и

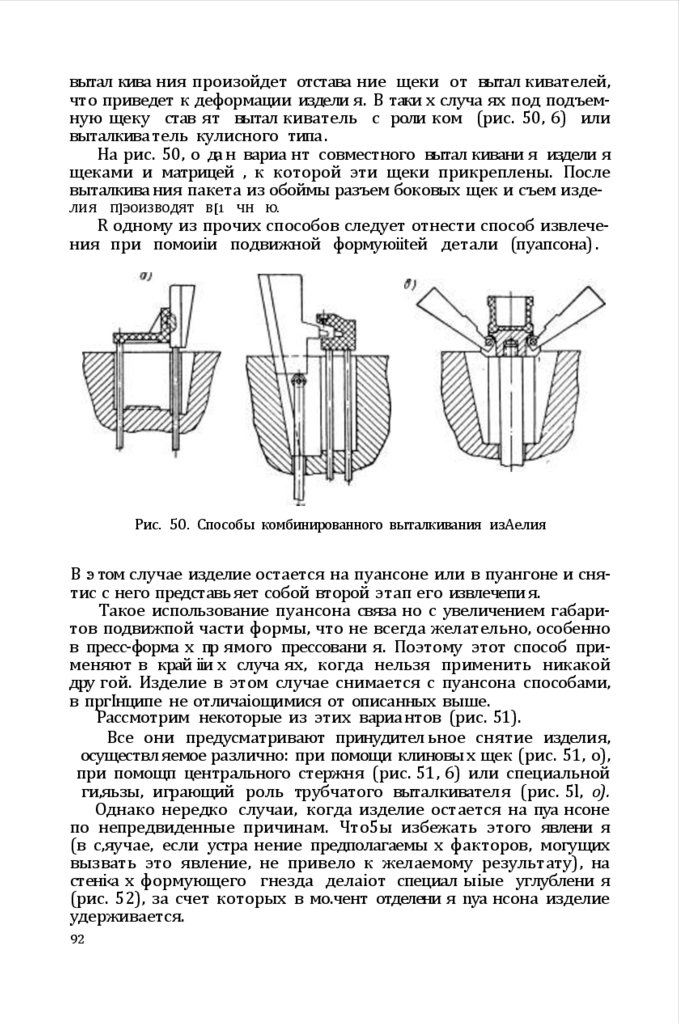

литья. Подробно изложена методика олреАеления основных хонструктивных параметров пресс-форм и пряведены таблицы значеняй этих размеров примеtіитеяъно к ряду нормальных джин. Pacсмотрены особенности копструирования и способы определени я

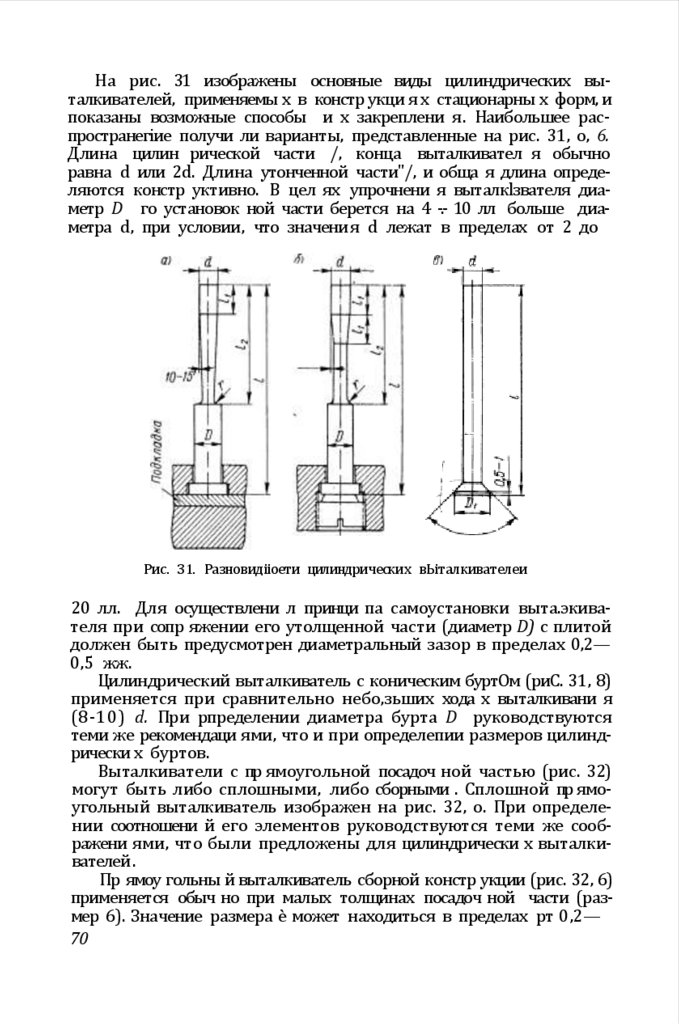

исполнительных размеров отдельных деталей пресс-форм. Приведены основные характеристики наиболее распростр аненных пластмасс и обор удования, примен яемого при переработке пластмасс

в изАелия.

Книга предназначена для инженерно-технических работников.

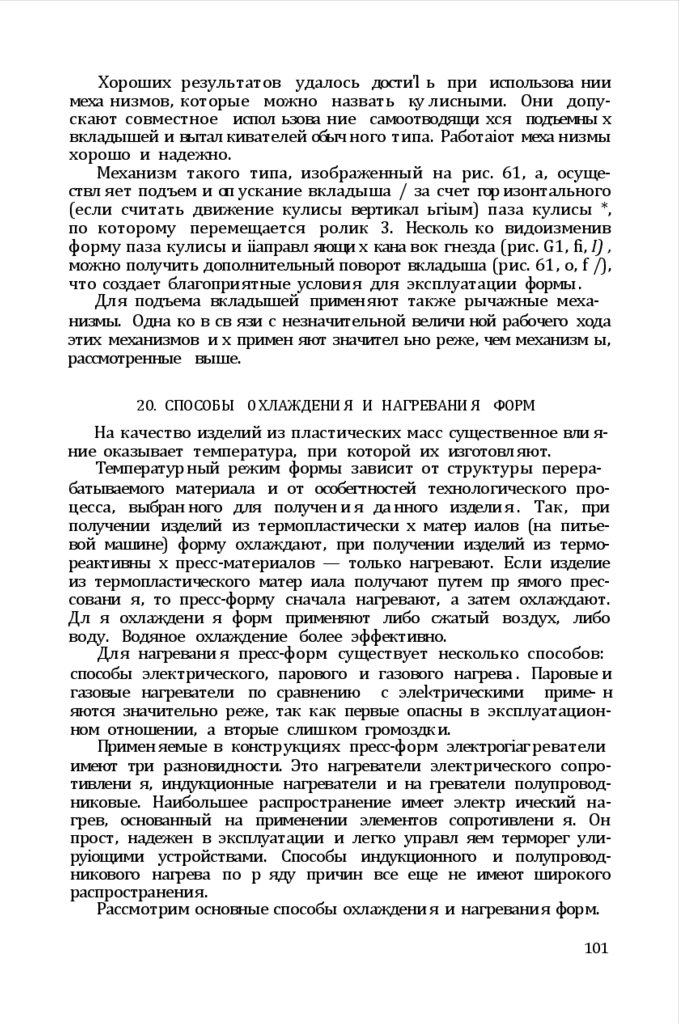

Oiia может быть полезна студентам вузов.

3 —1 2— 4

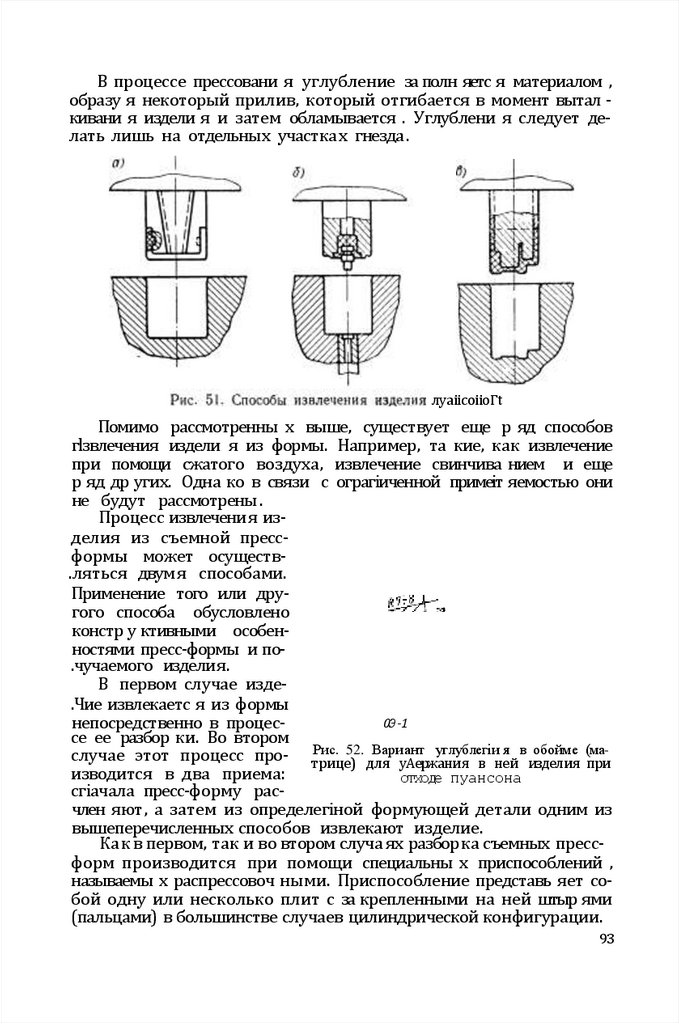

361—66

Р е ц е н з е н т канд. техн. наук Р. Г. М ирзоев

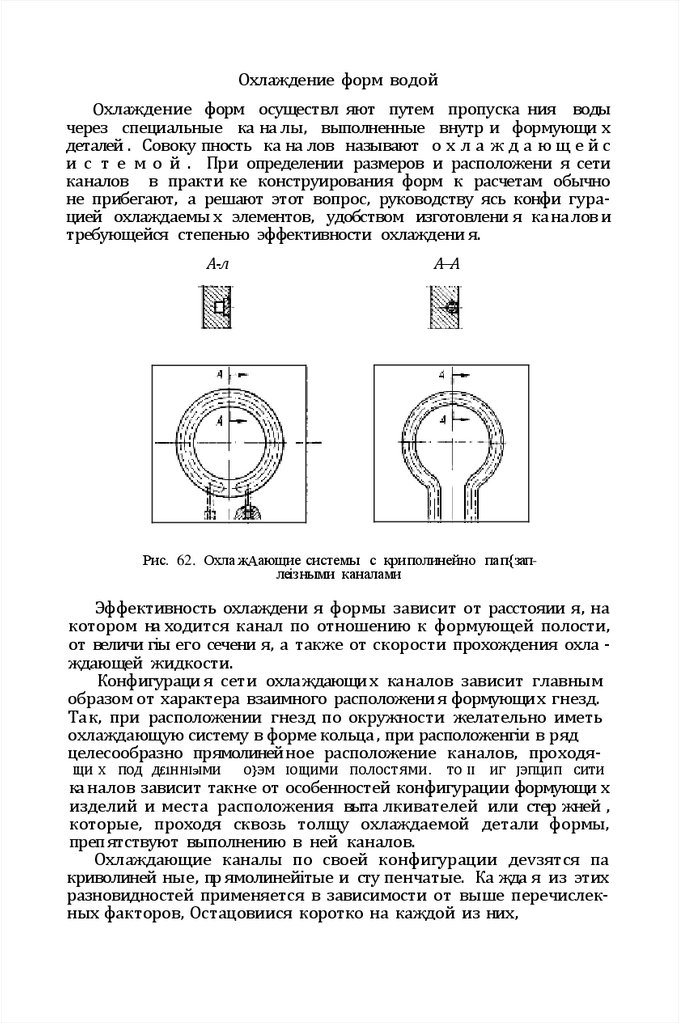

4.

П Р Е ДИ С Л О В И ЕИзделия из термореактивных и термопластичных материалов

благодар я их цепным эксплуатационным свойствам, относитесьной дешевизне и малому удельному весу широко примен яются

в констр укци ях машин и приборов промышлепного и бытового

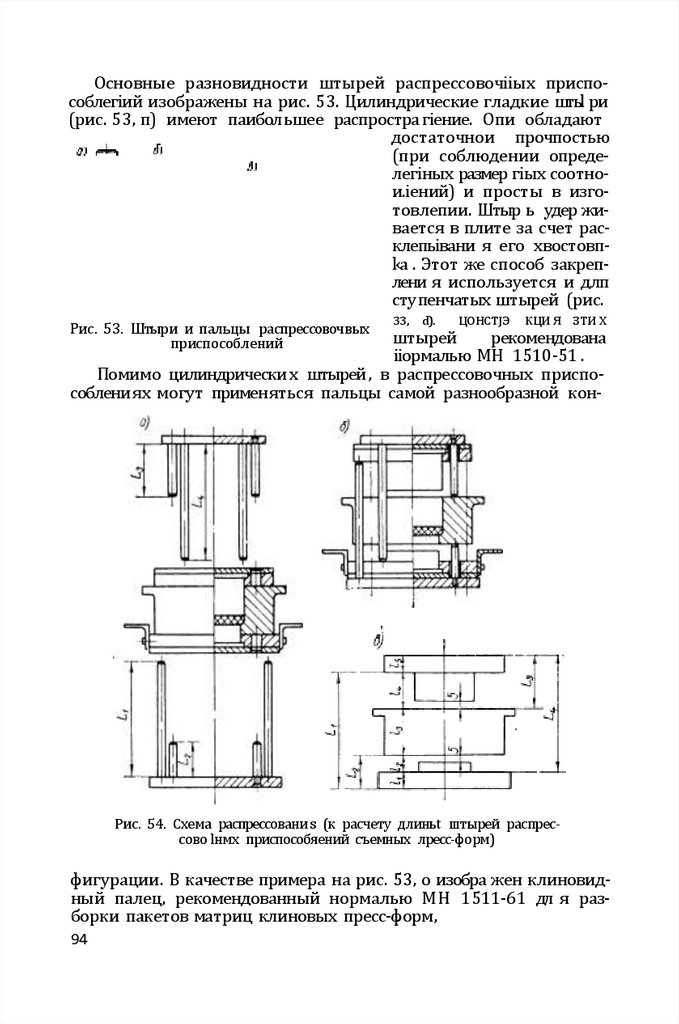

назначения.

Применение пластмассовых изделий позволило снизить себестоимость изготовл яемой продукции, уменьшить ее тр удоемкость и резко сократить вес при одновремепном улучшении качества и надежности.

В последние годы в нашей стране создан ряд новых пластических масс, обладающих высокой механической прочностью, теплостойкостью, стойкостью к агрессивным средам, а также высокими

электроизол яционными свойствами. В связи с этим значительно

расширилась область применени я пластических масс и резко возрос объем производства изделий из них. Поэтому выросла необходимость в большом числе инженер но-технических работников,

знакомых с особенностями переработки пластически х материалов

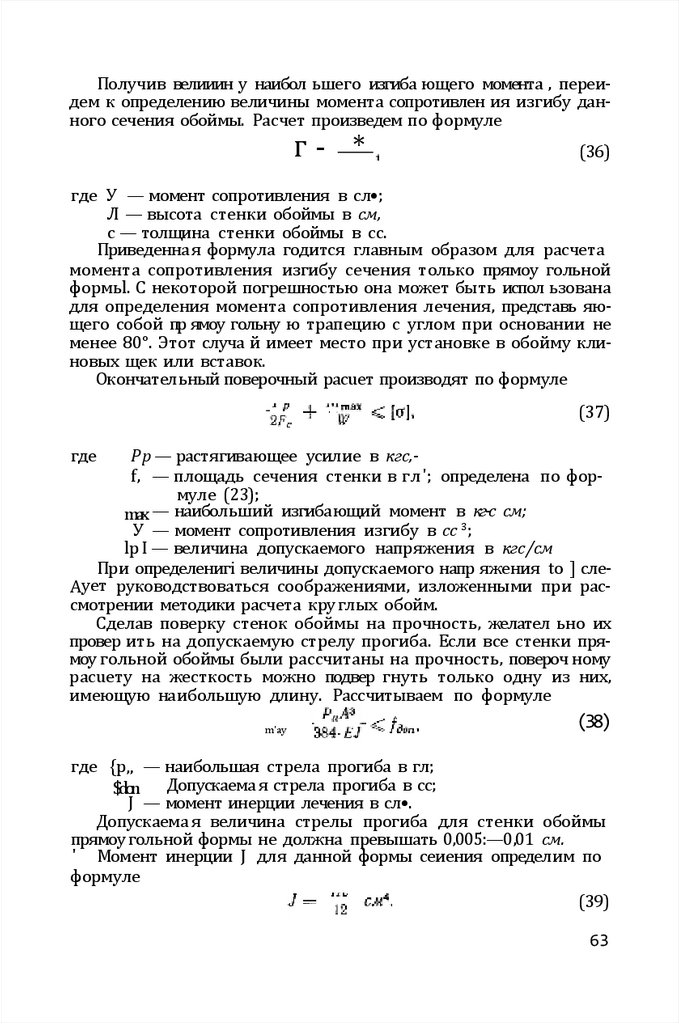

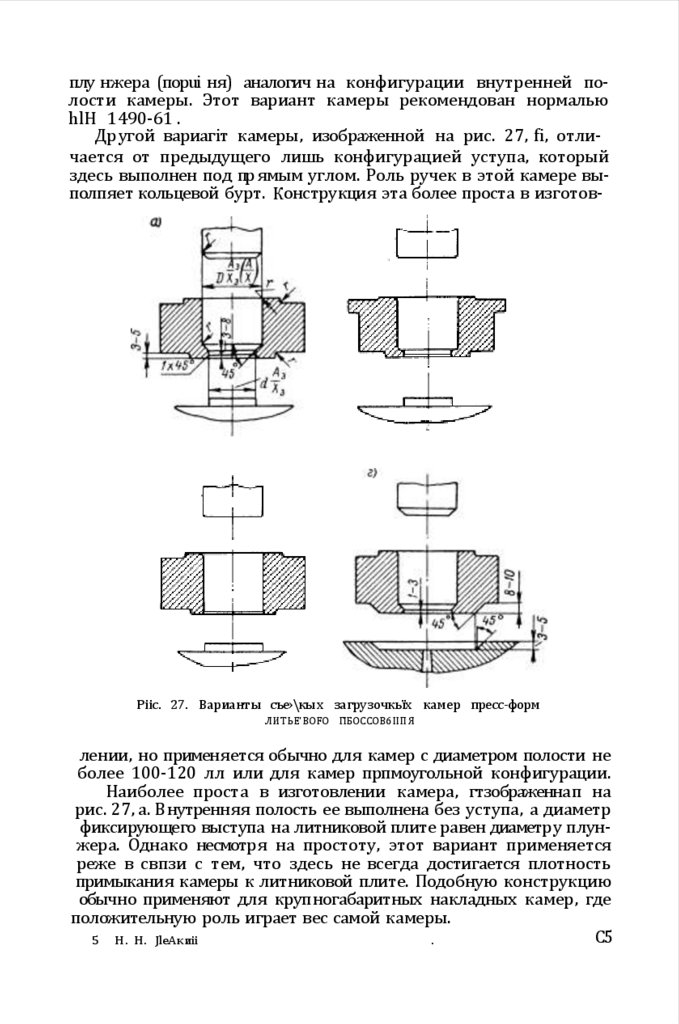

и спецификой констр уировани я применяемых для этой цели различных пресс-форм и форм для литья под давлением.

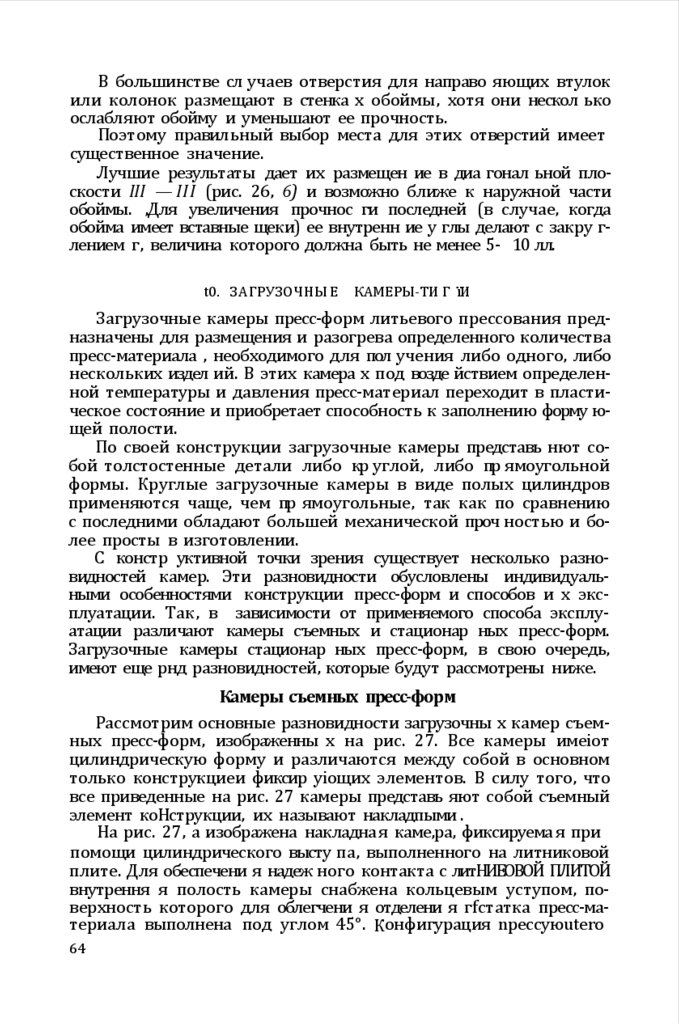

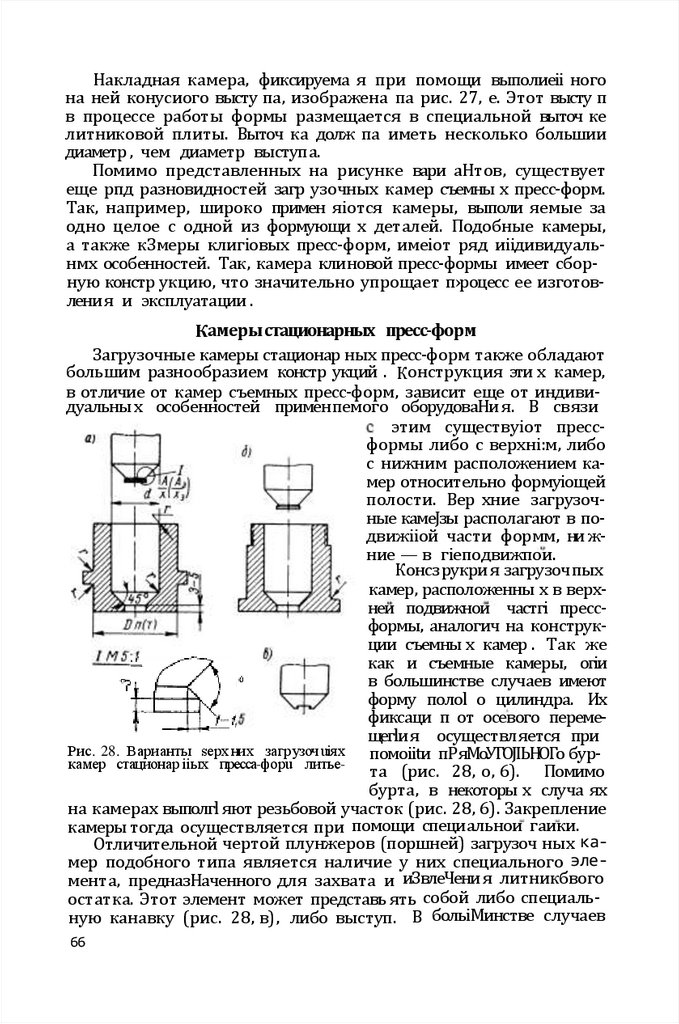

Однако, несмотря на это, в отечественной литературе все еще

недостаточно широко освещаются вопросы, связанные с копструированием технологической оснастки для переработки пластмасс.

Предлагаемая книга в некоторой степени восполн яет пробел

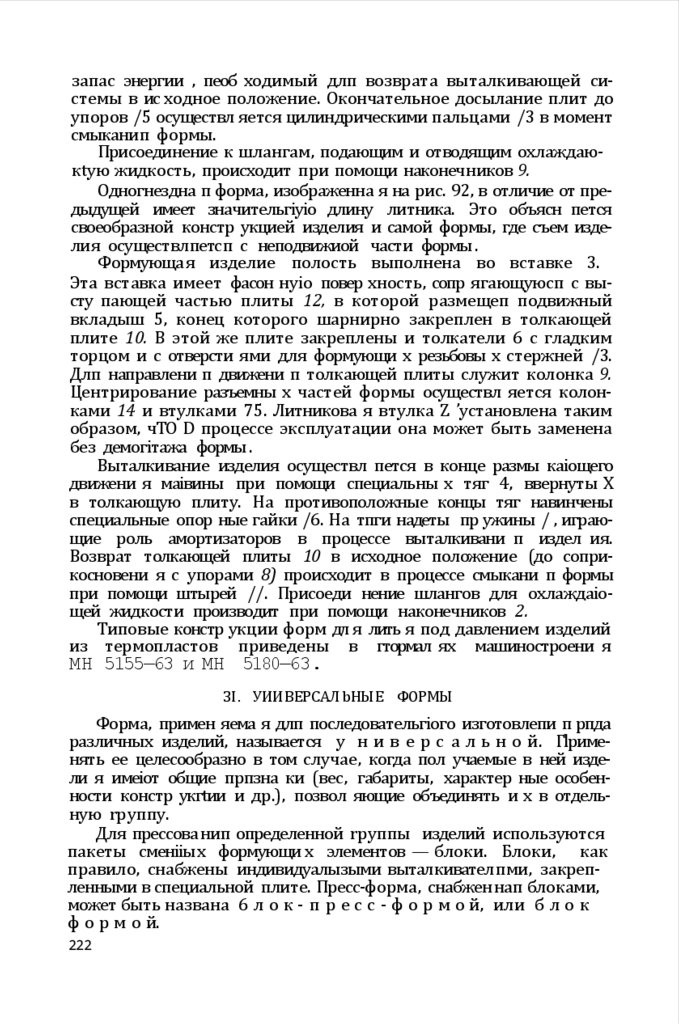

и дает возможность конструкторам грамотно решать задачи, связанные с копструированием различных пресс-форм и форм для

лить я под давлением. В книге не только последовательно рассмотрепы основные этапы проектировапи я, но и содержатся необходимые справочные и методические материалы.

По сравнению с первым изданием все содержащиеся в книге

материалы переработанн и, кроме того, включены новые

1

з

5.

необходимое для конструктор а сведения . Та к, подроfіно рассмотрены осповгп.іе разгіовидпости литнііі‹овых систем ізресс-формлитьевого прессовагіи я и форм для .лить я под давлен ием. Из

кгіиги изъяты устаревшие матерlзалы, а также материалы, имеющие второстепенное значение.

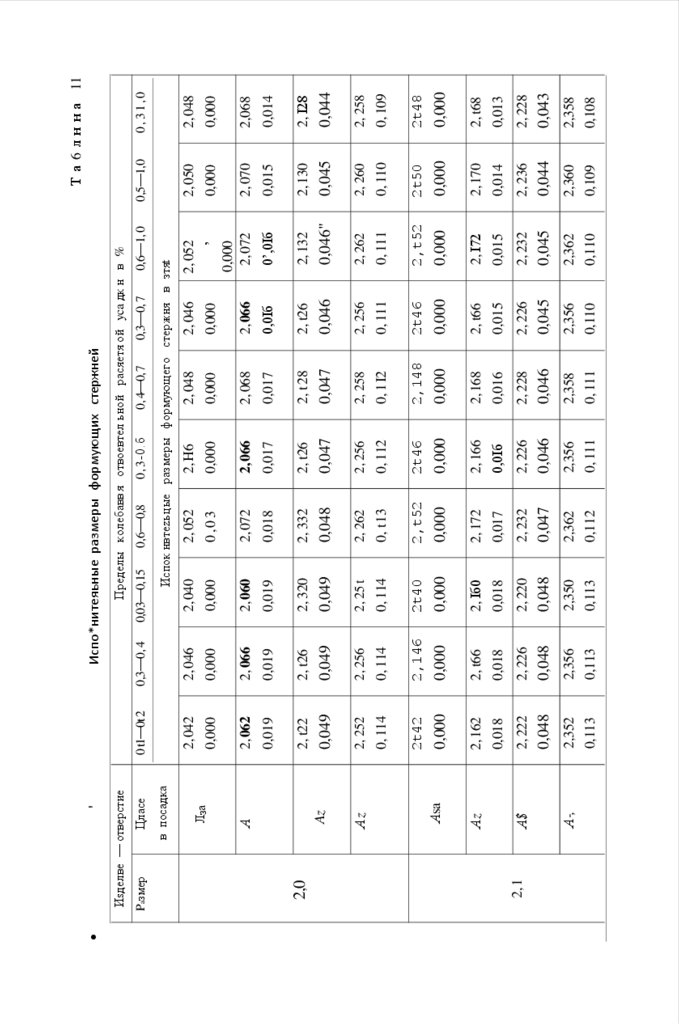

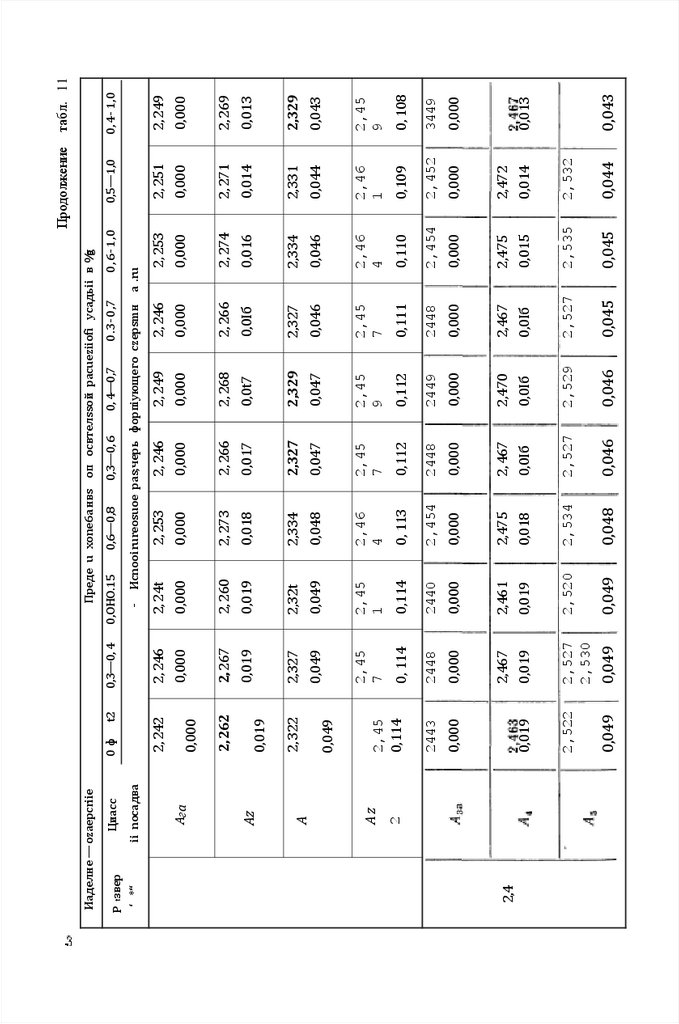

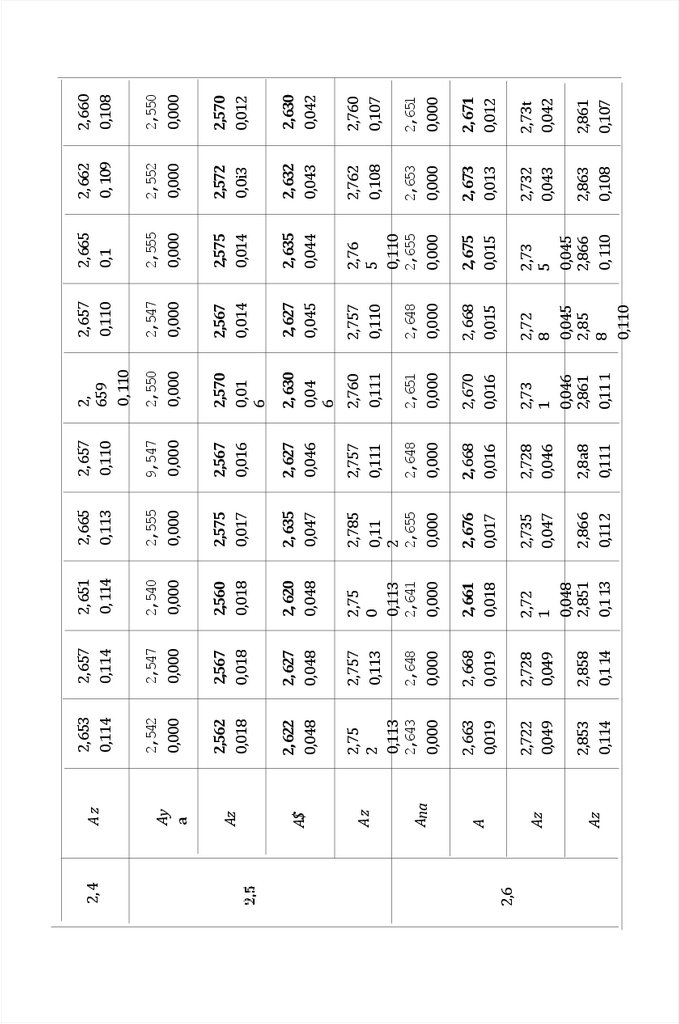

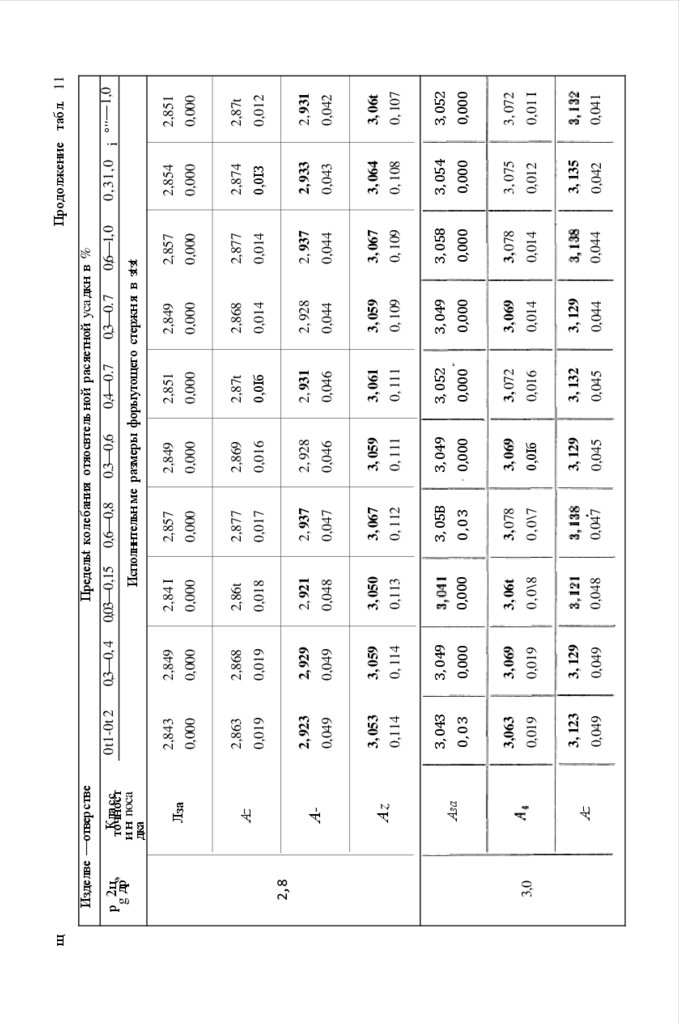

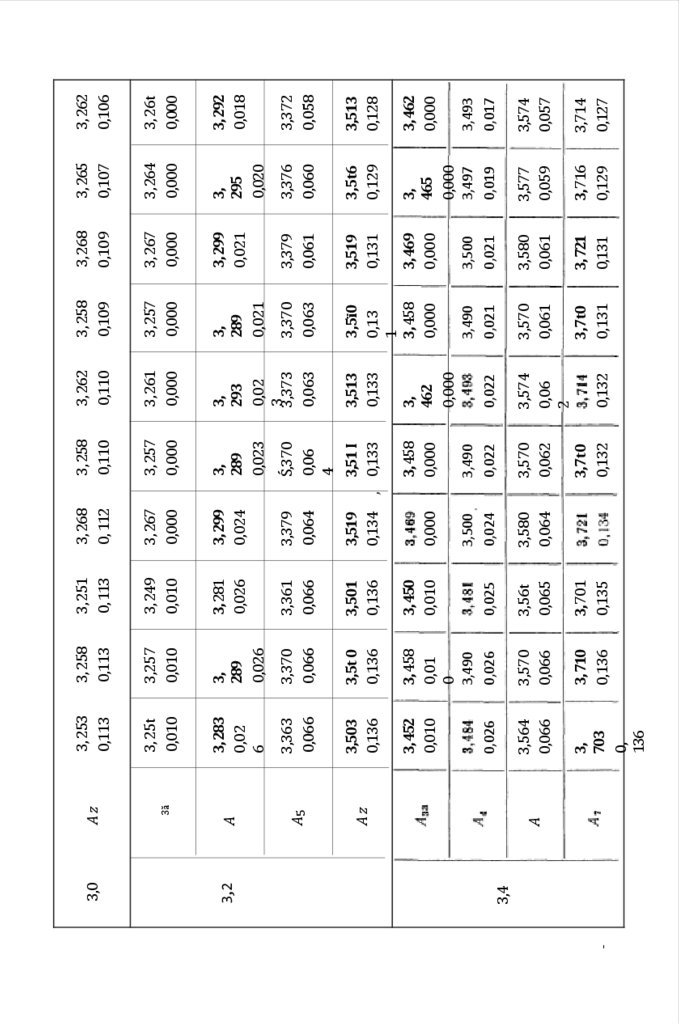

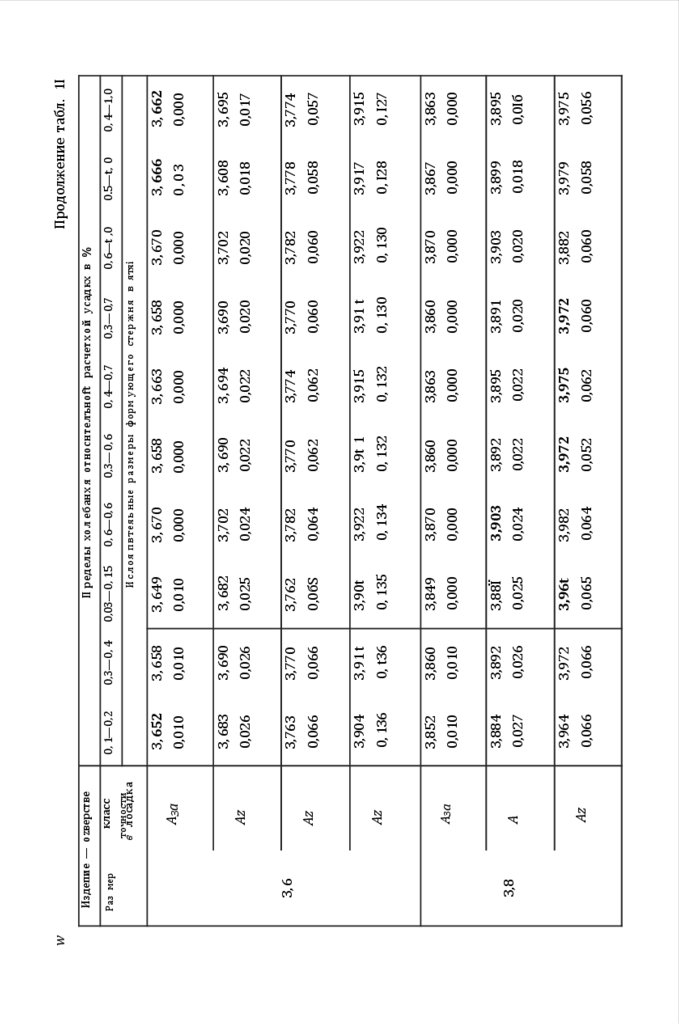

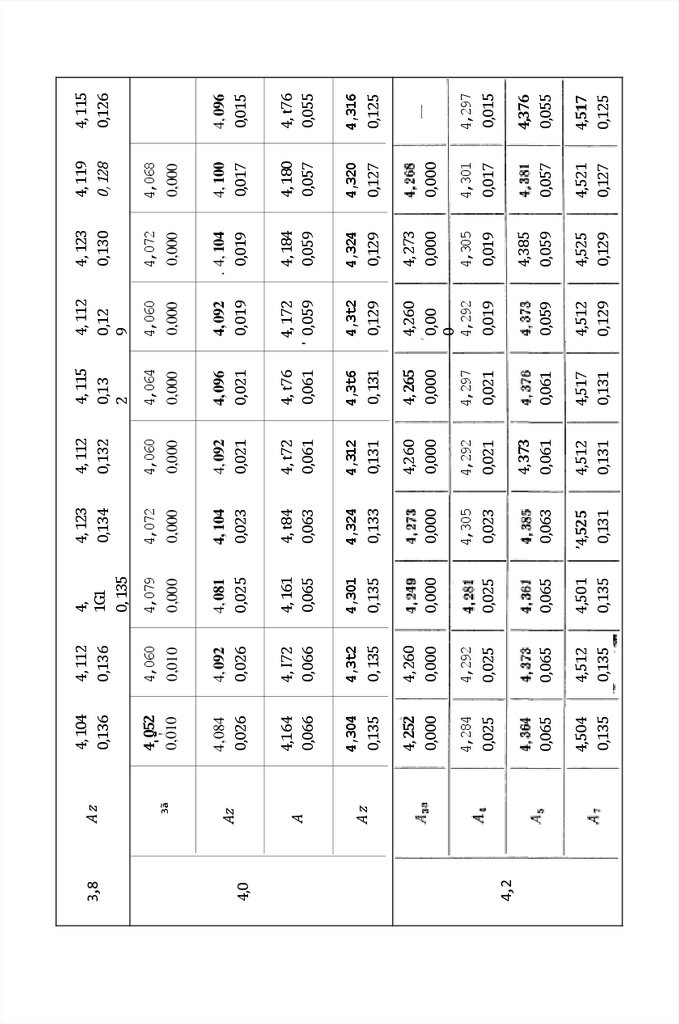

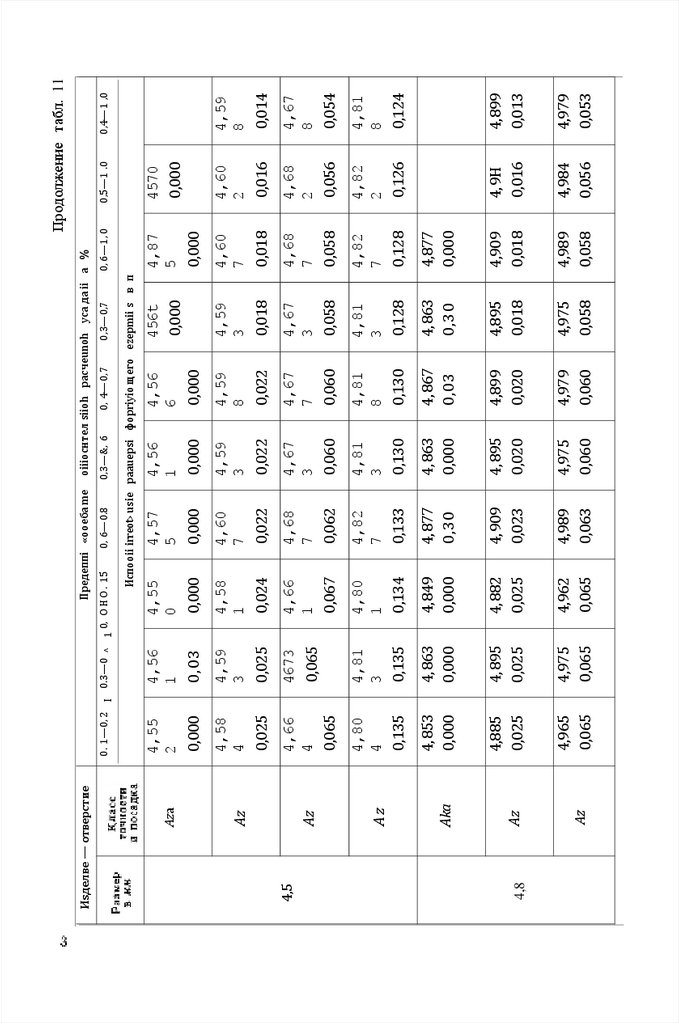

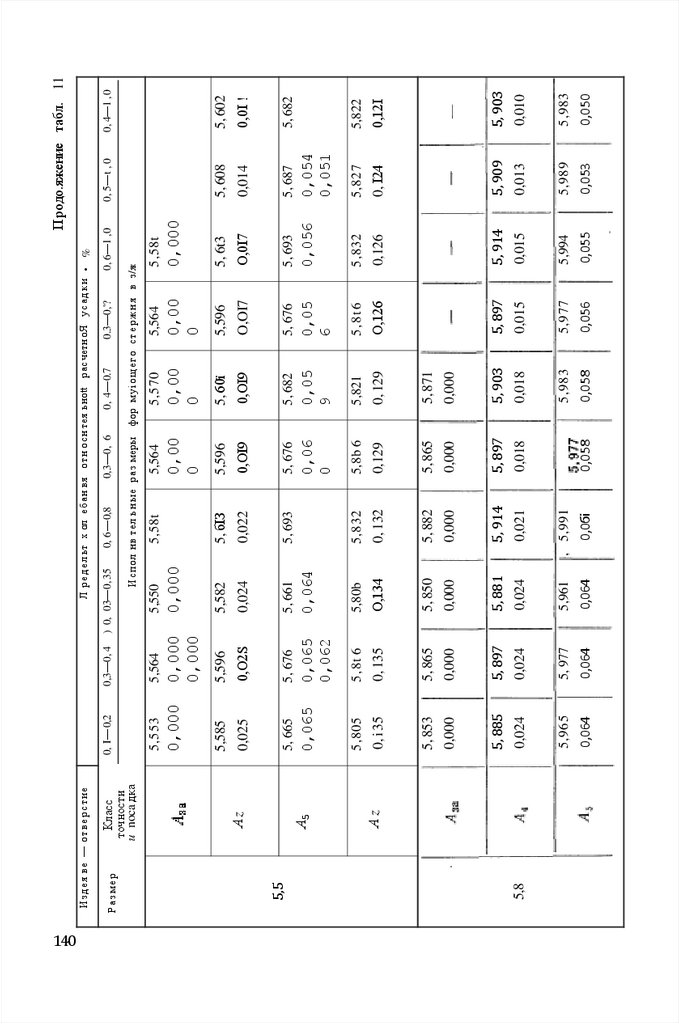

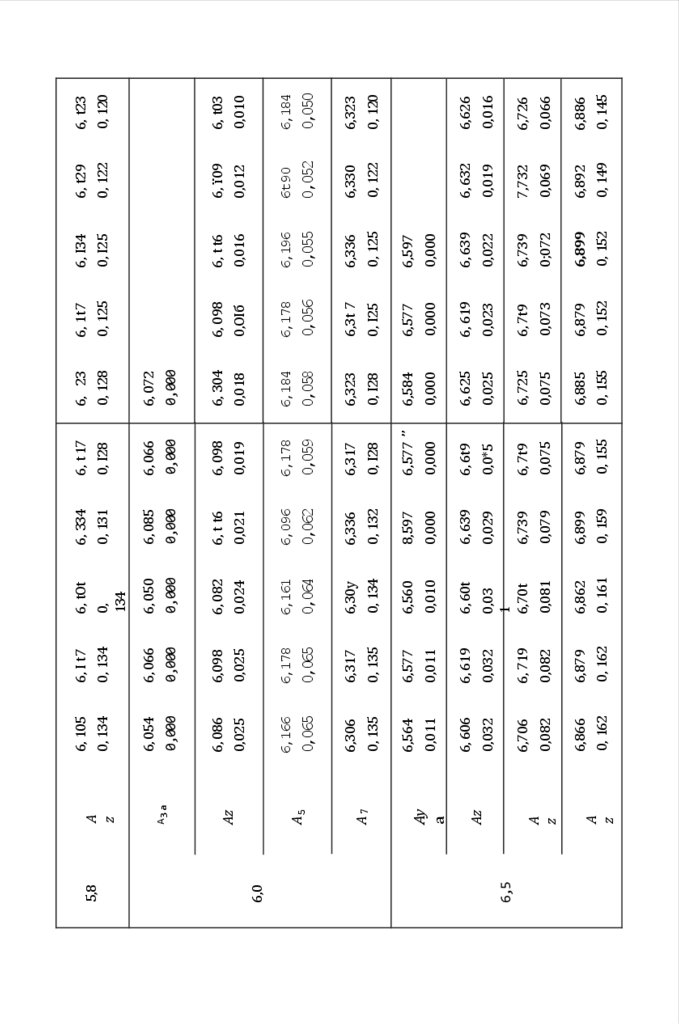

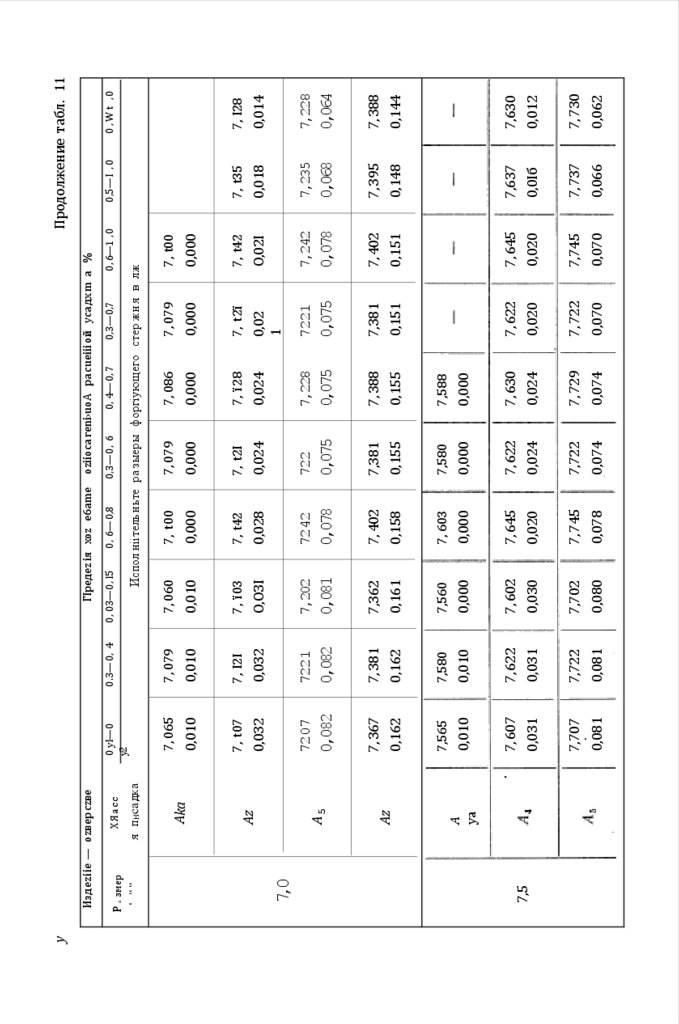

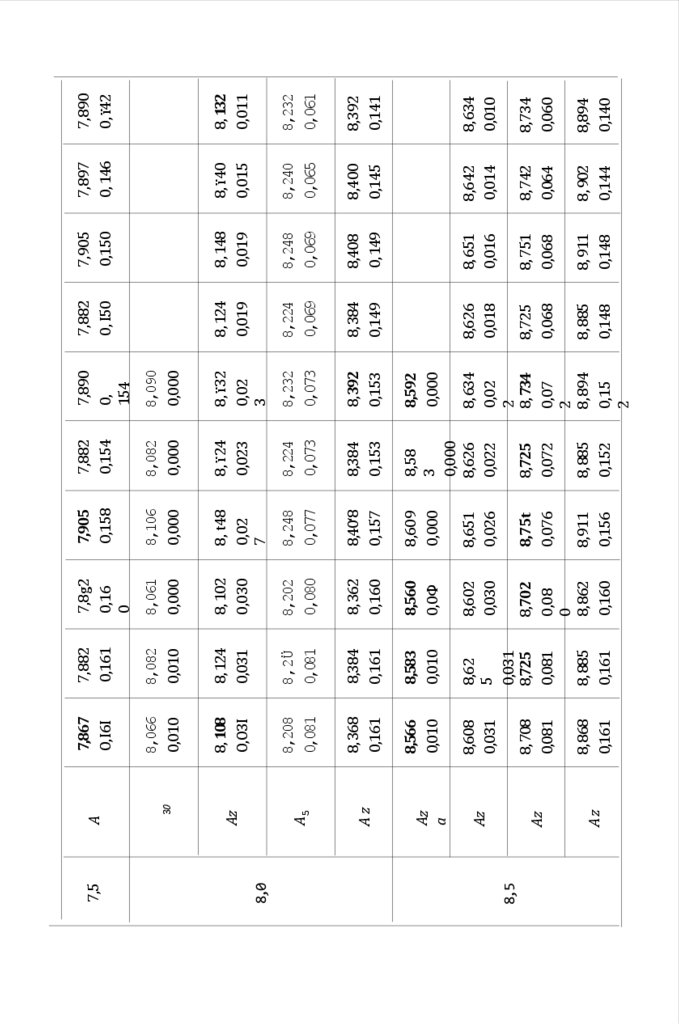

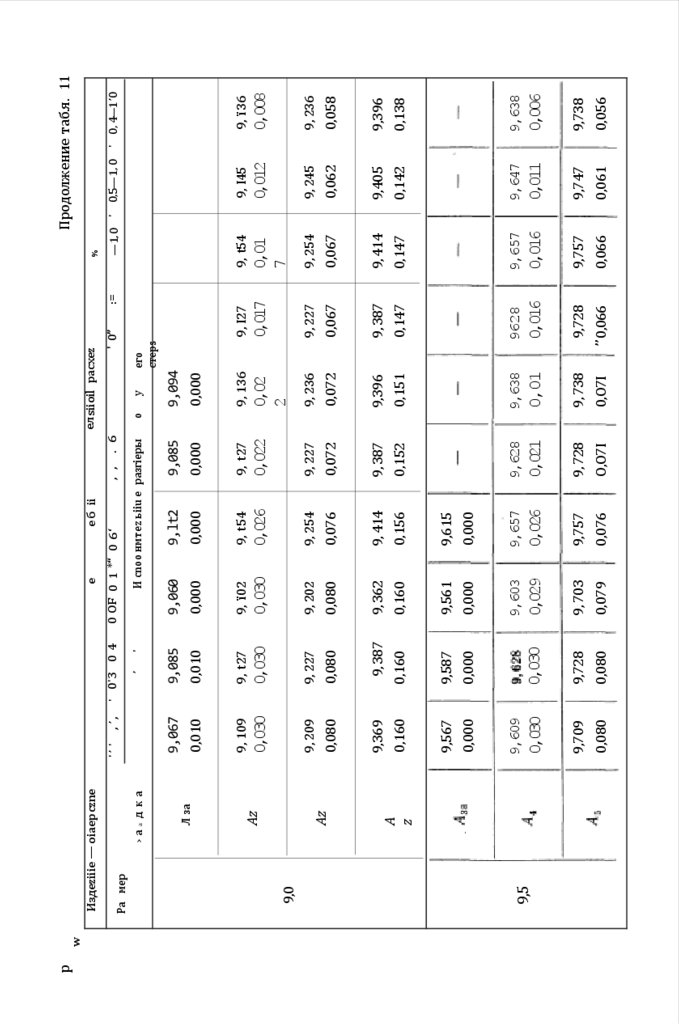

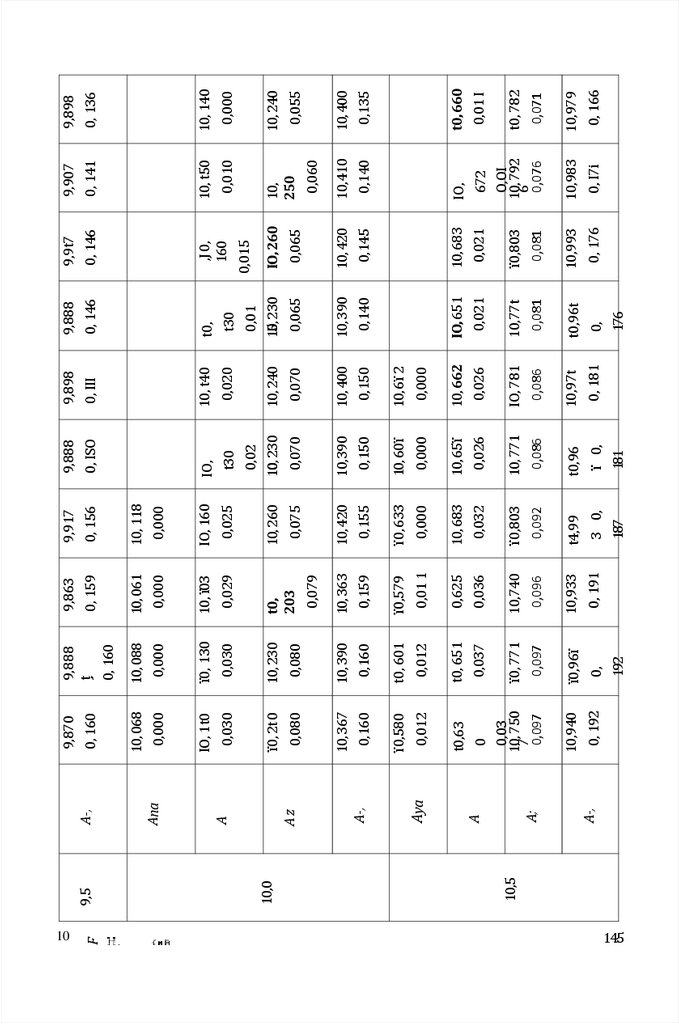

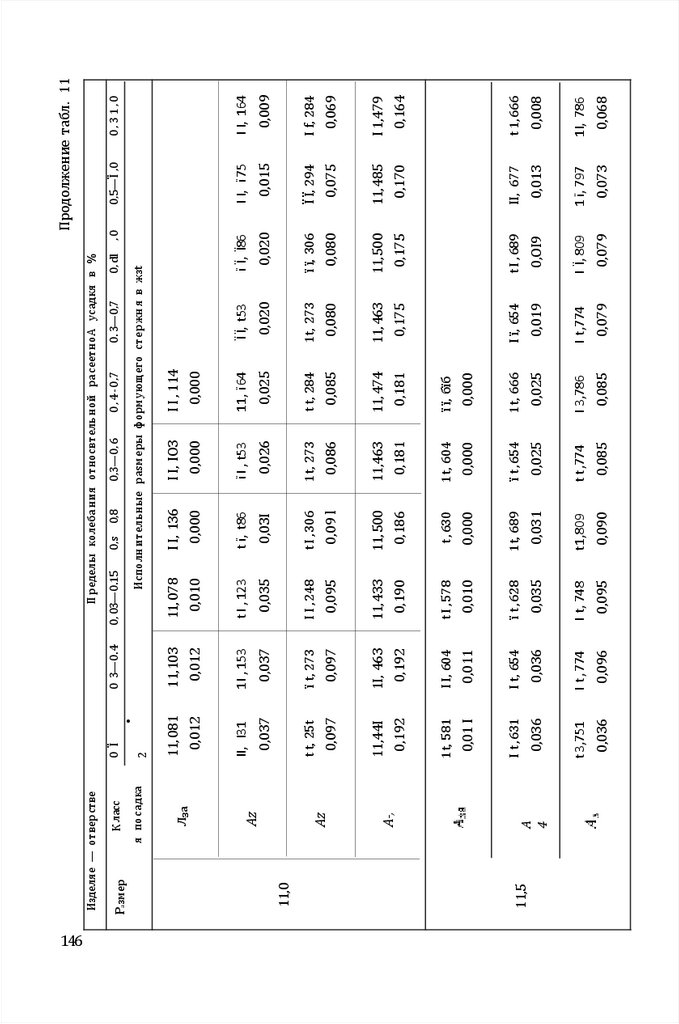

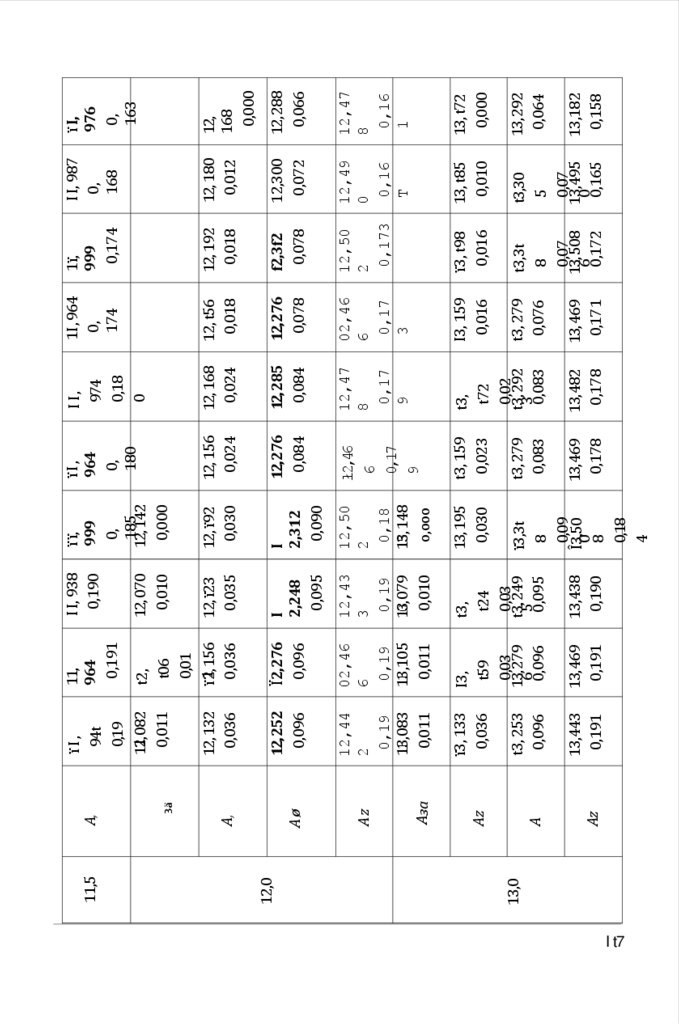

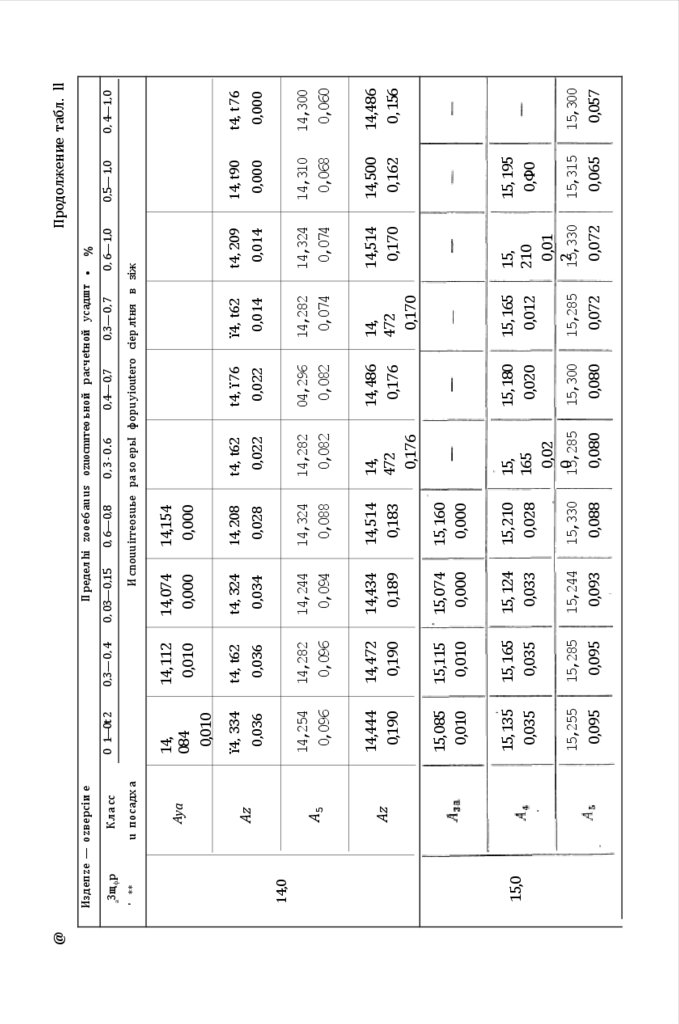

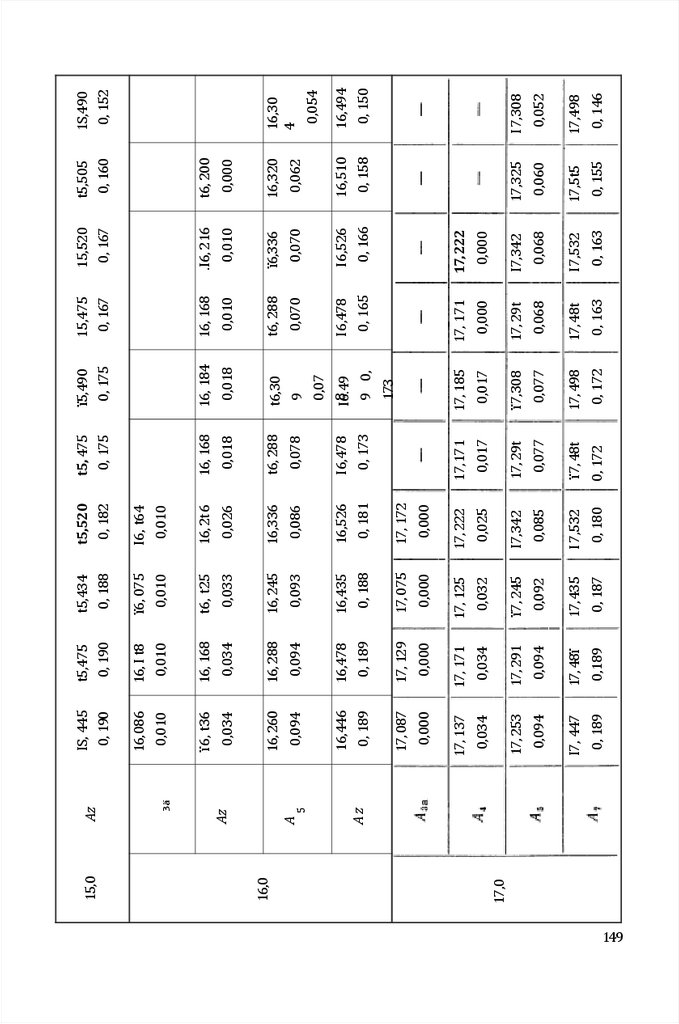

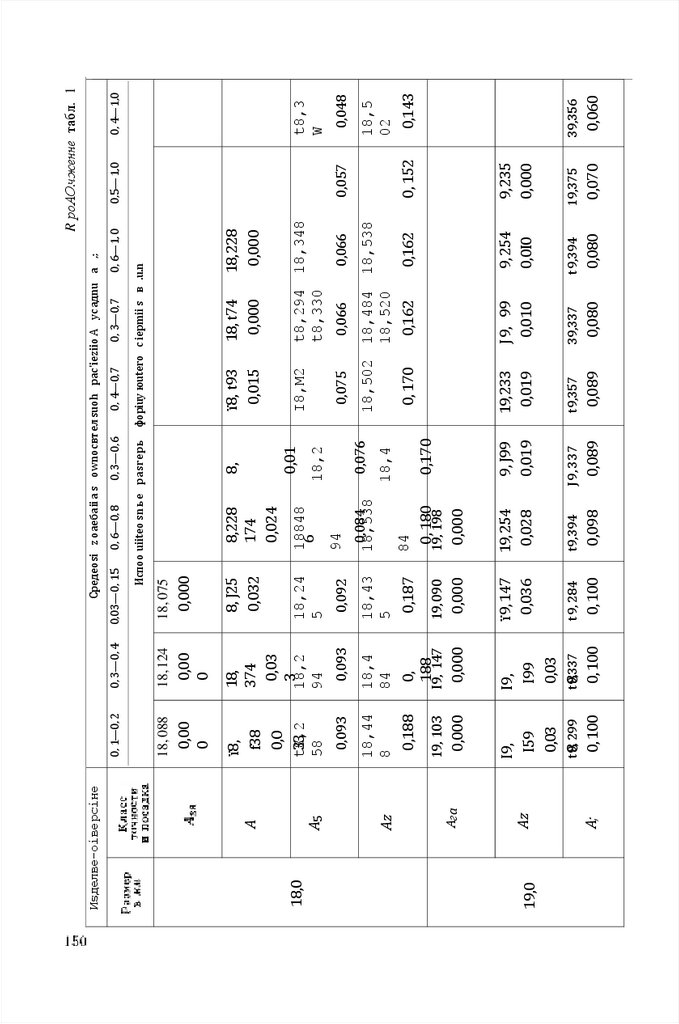

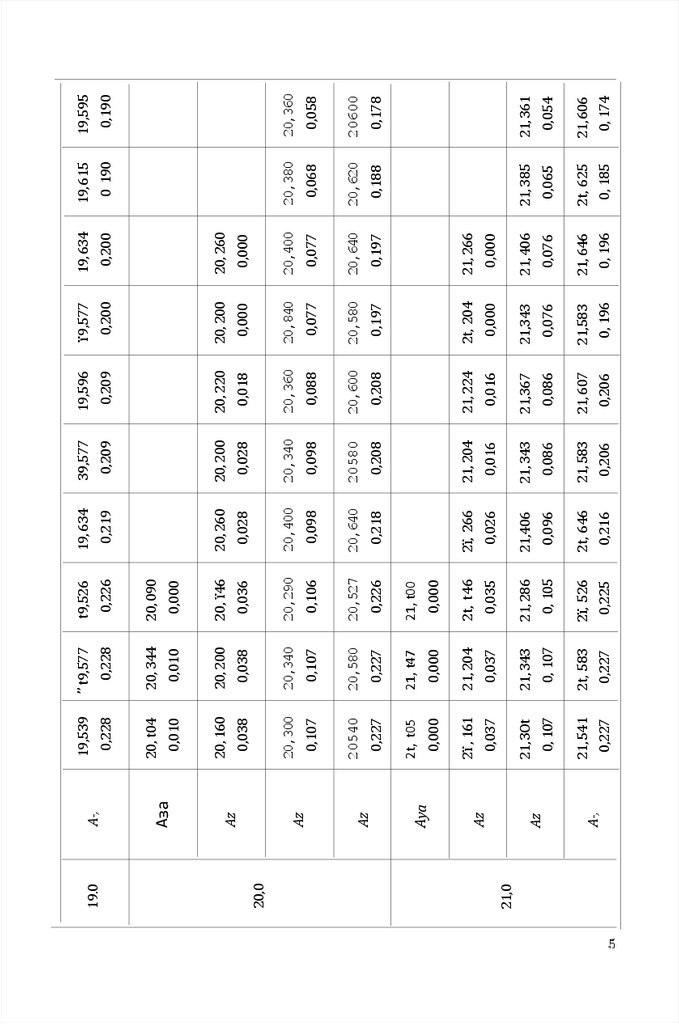

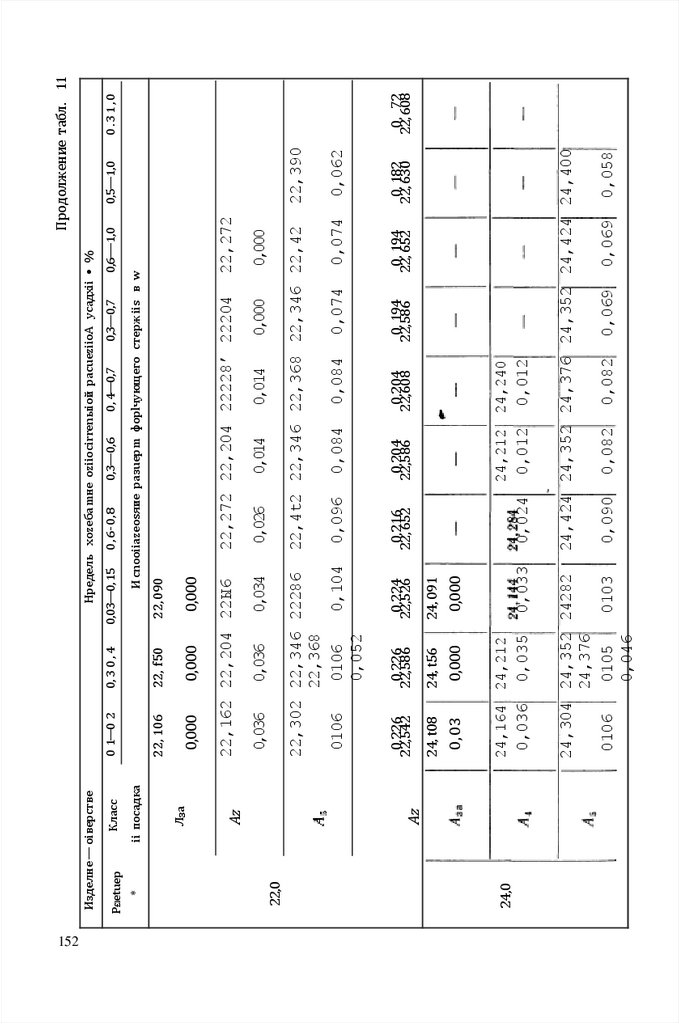

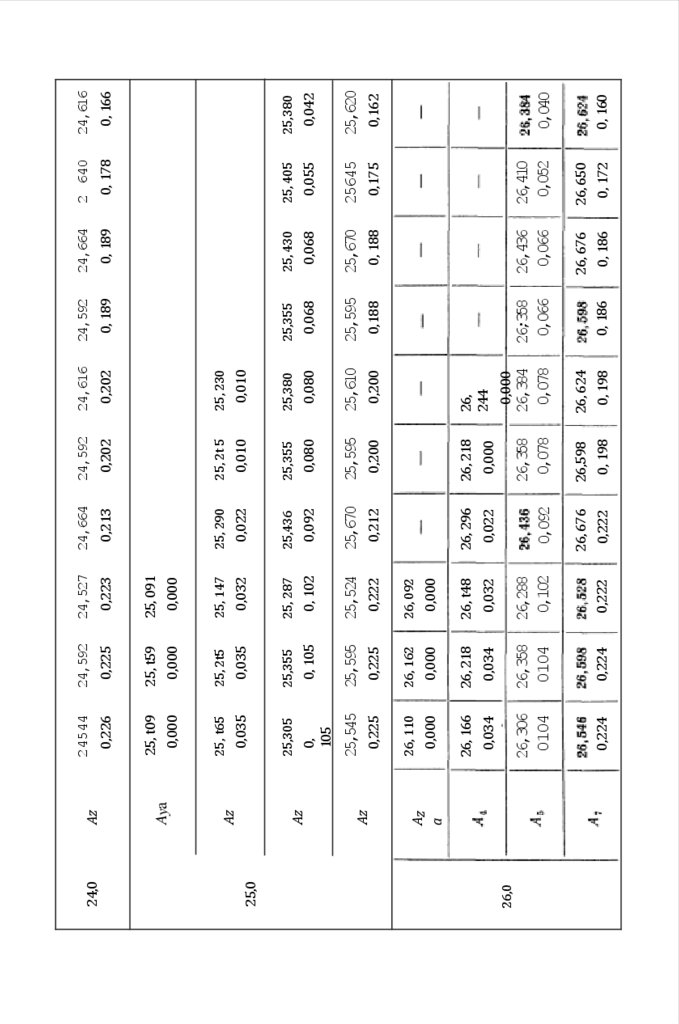

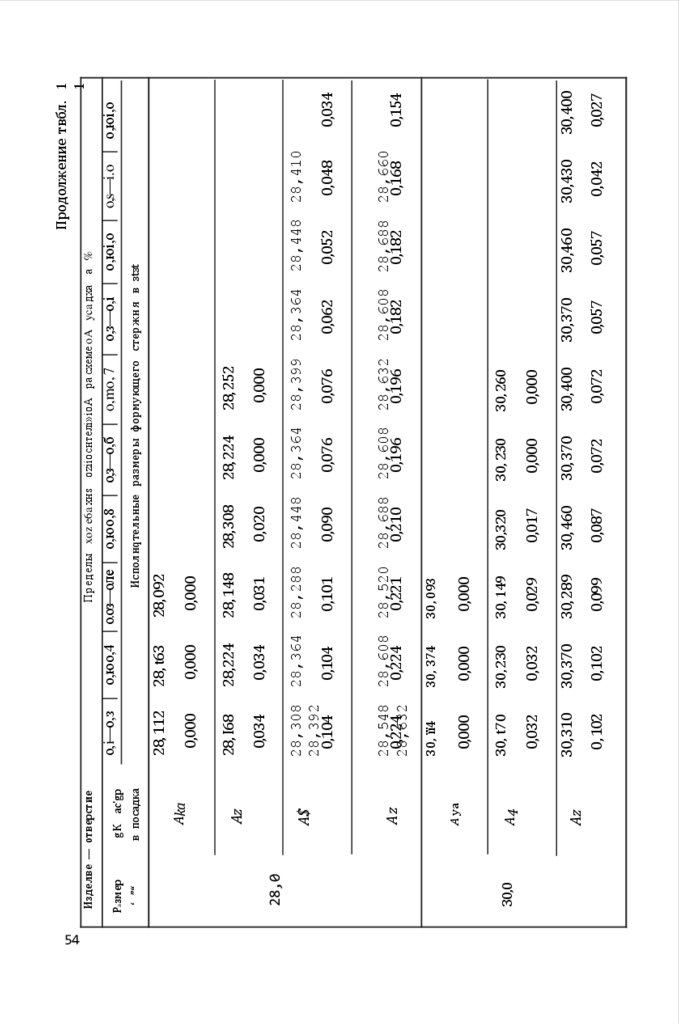

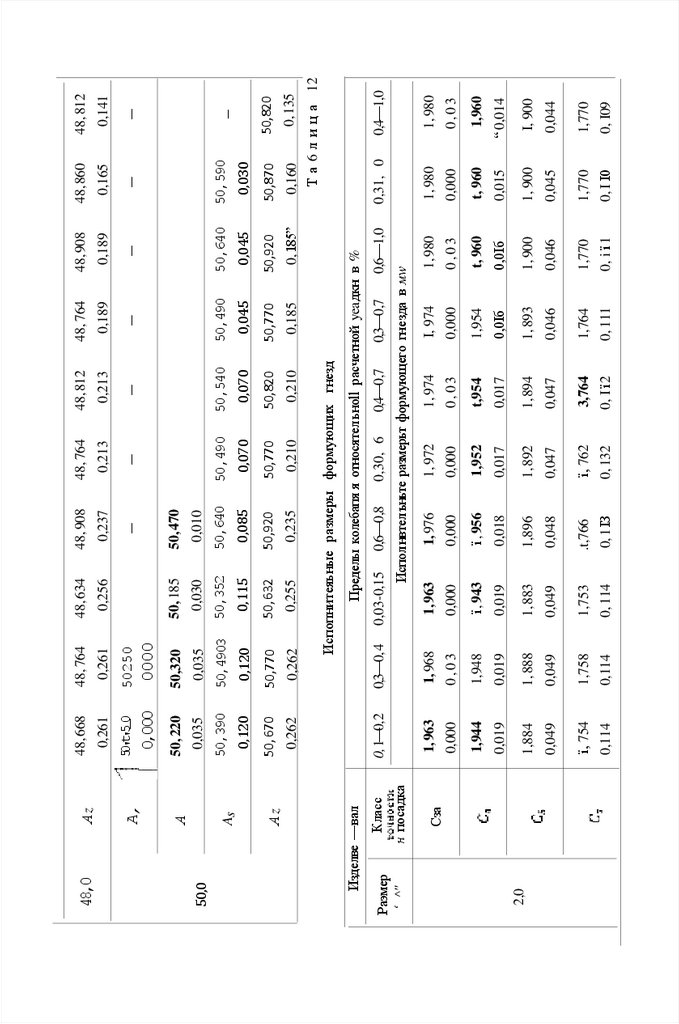

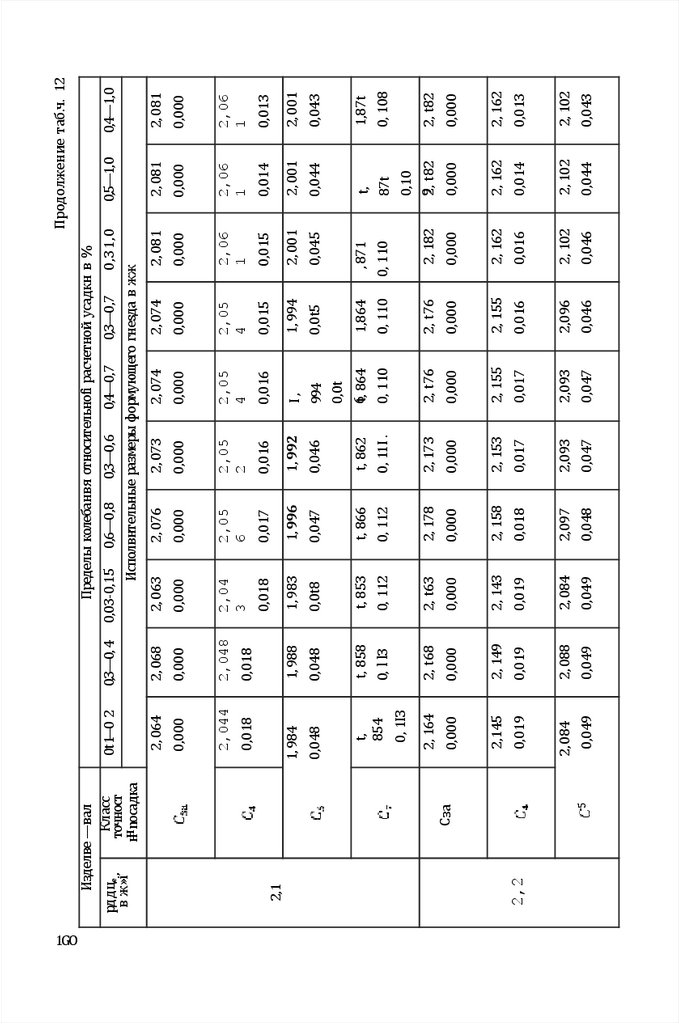

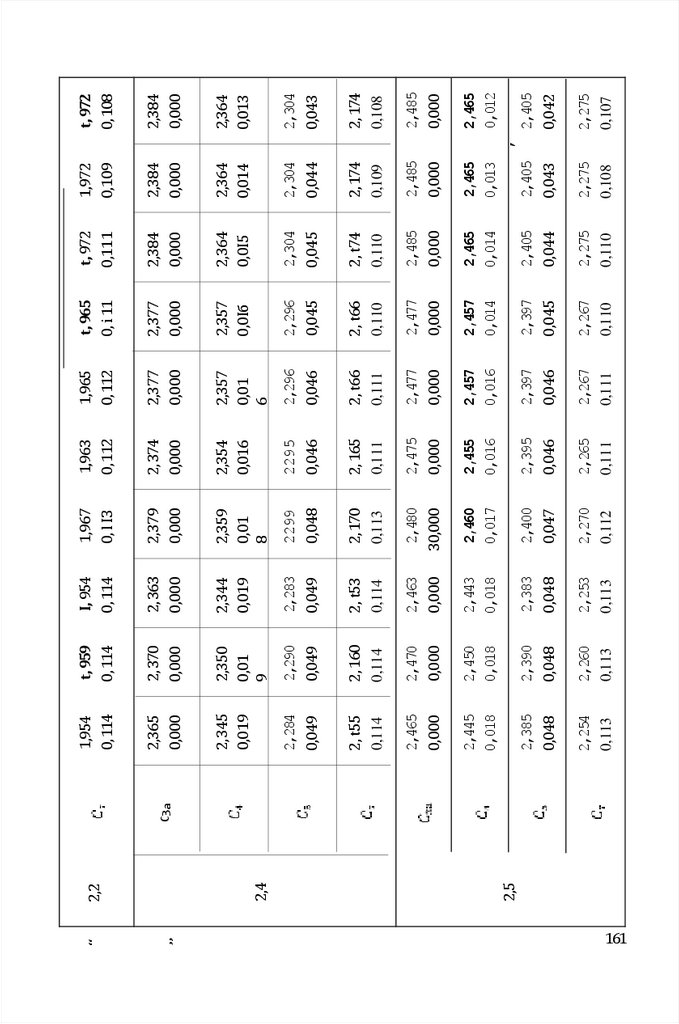

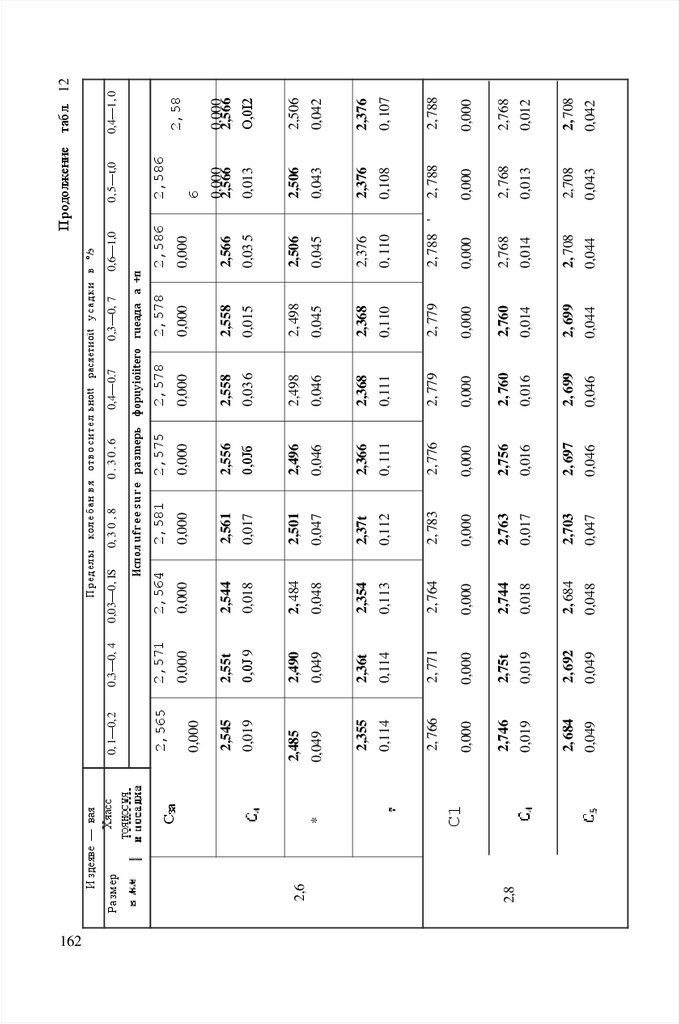

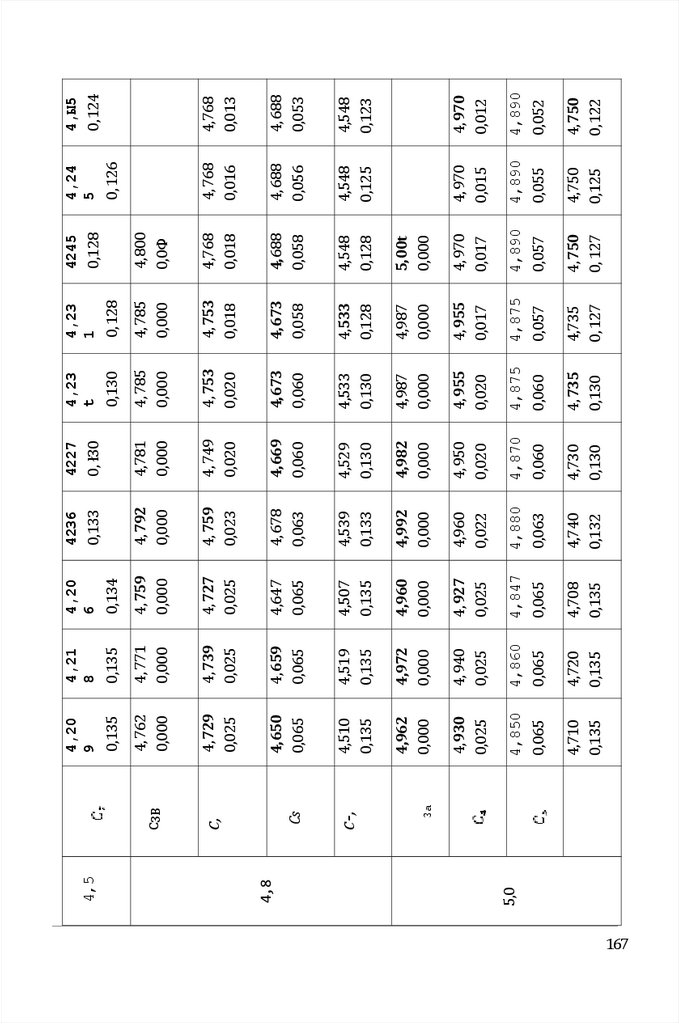

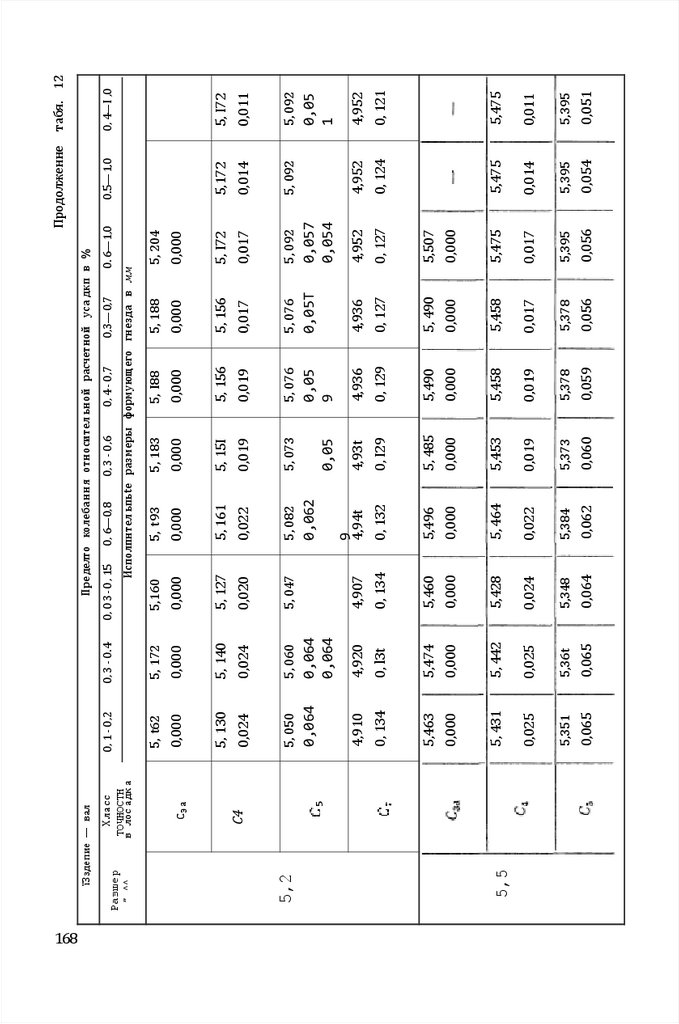

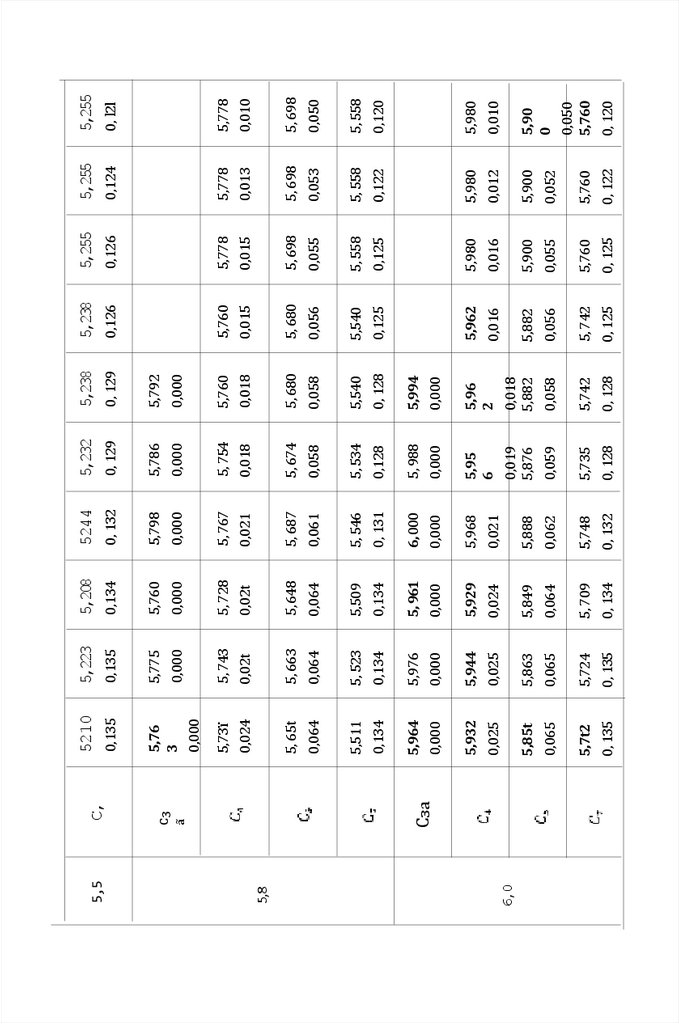

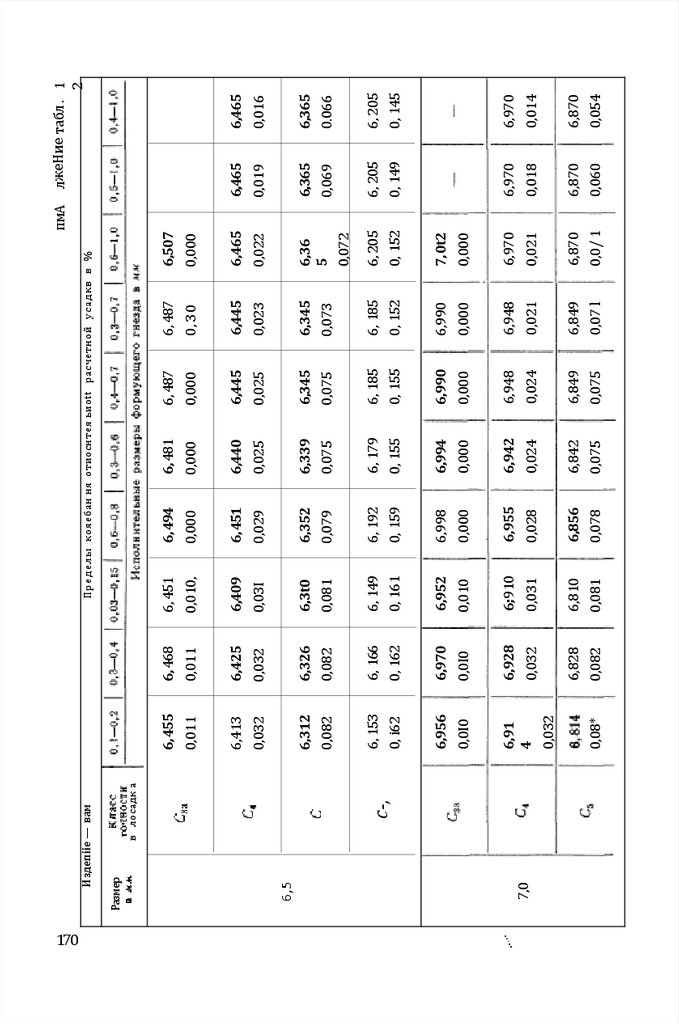

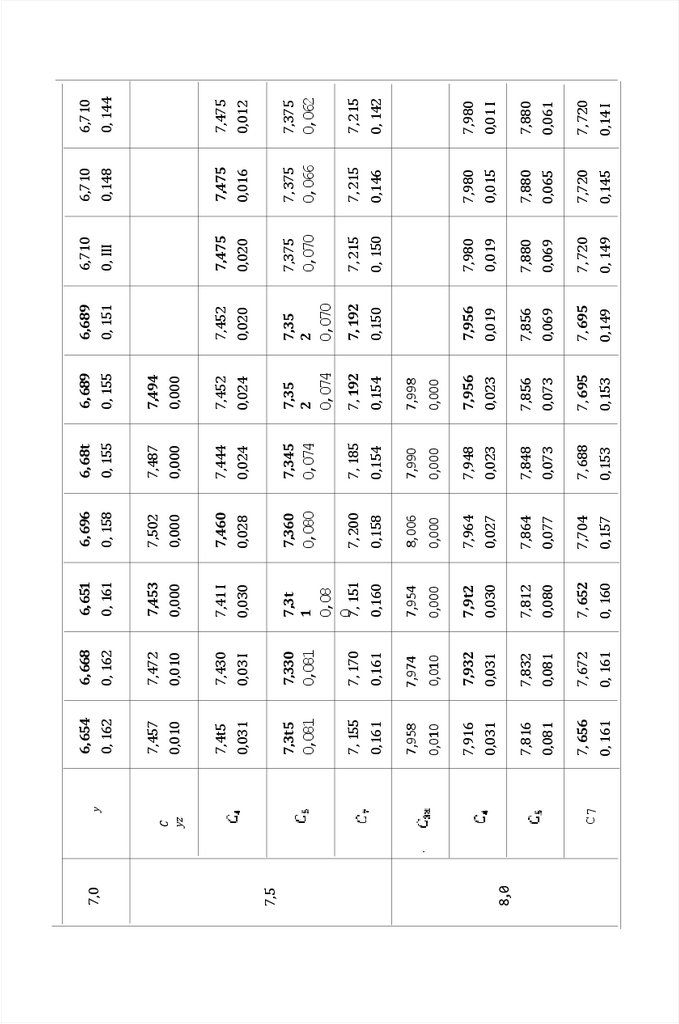

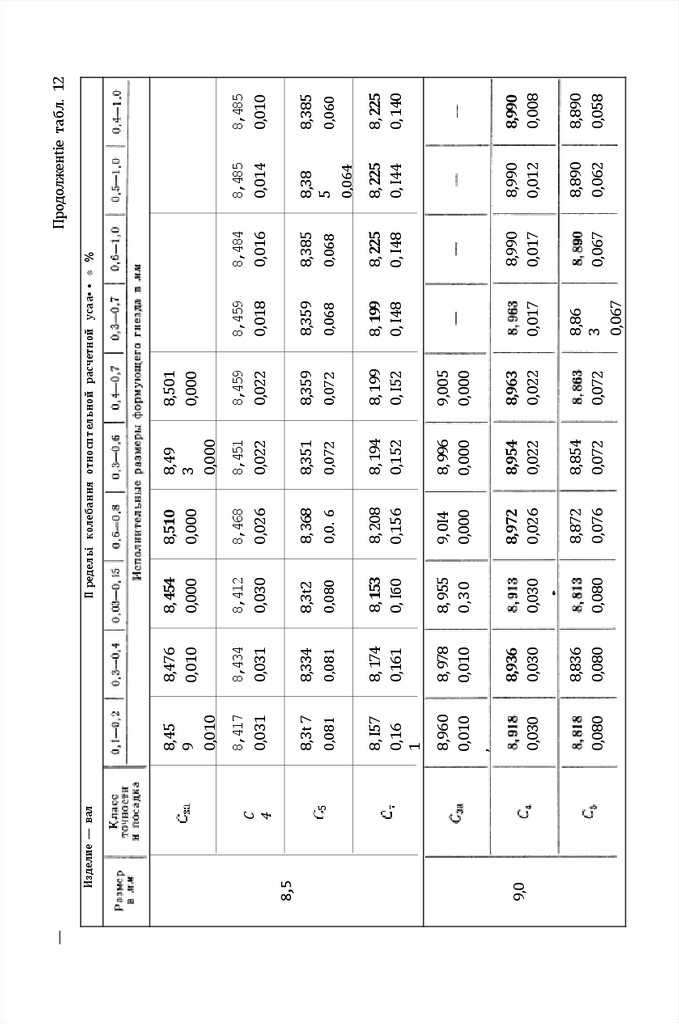

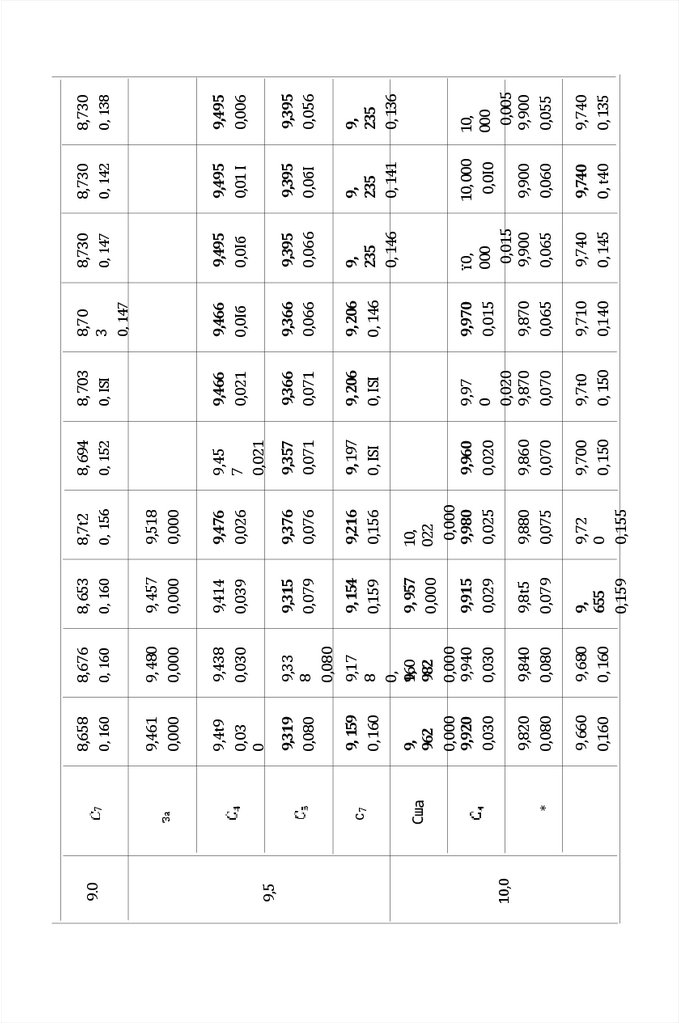

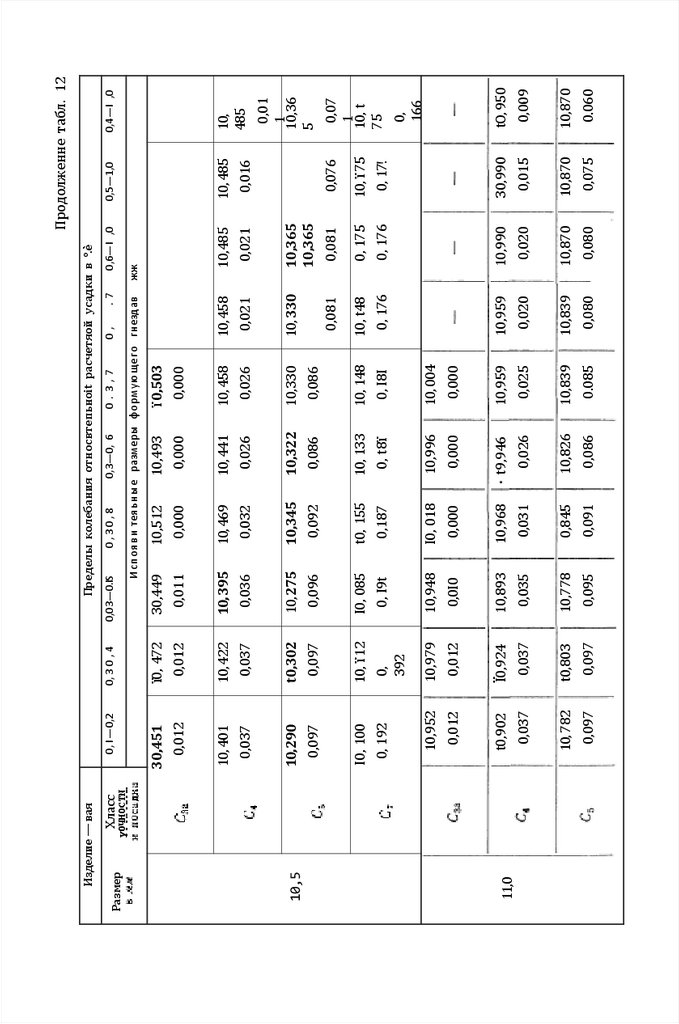

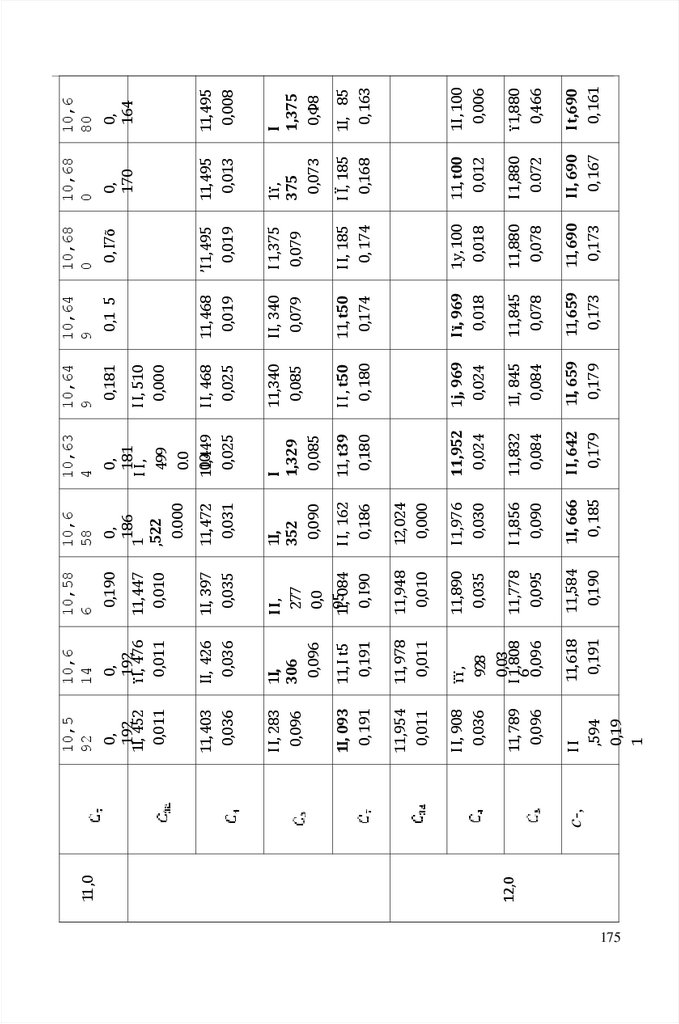

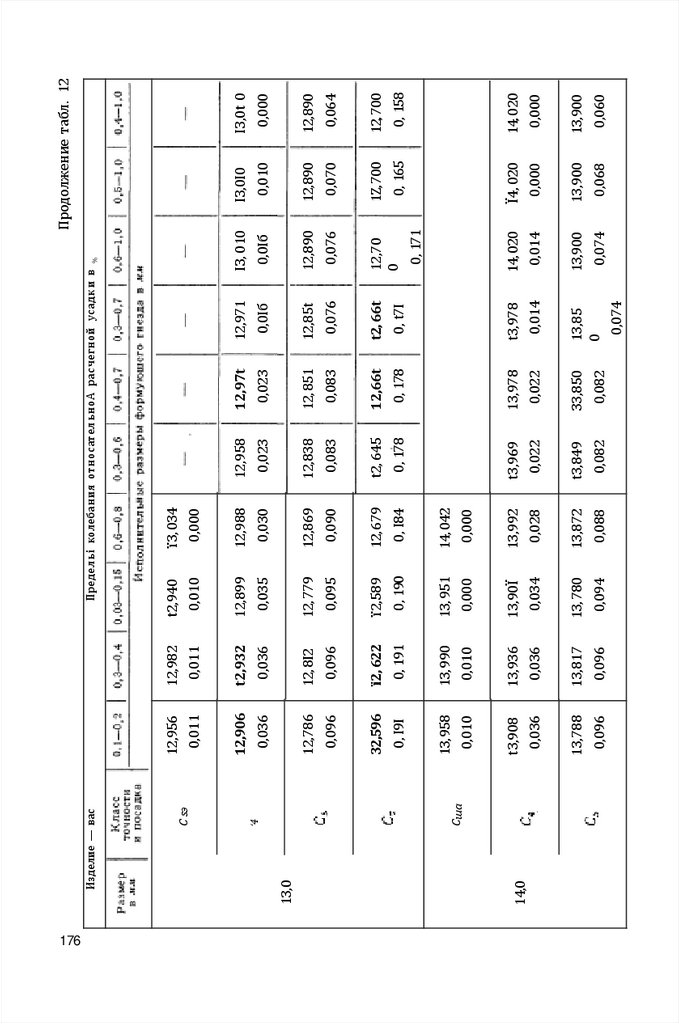

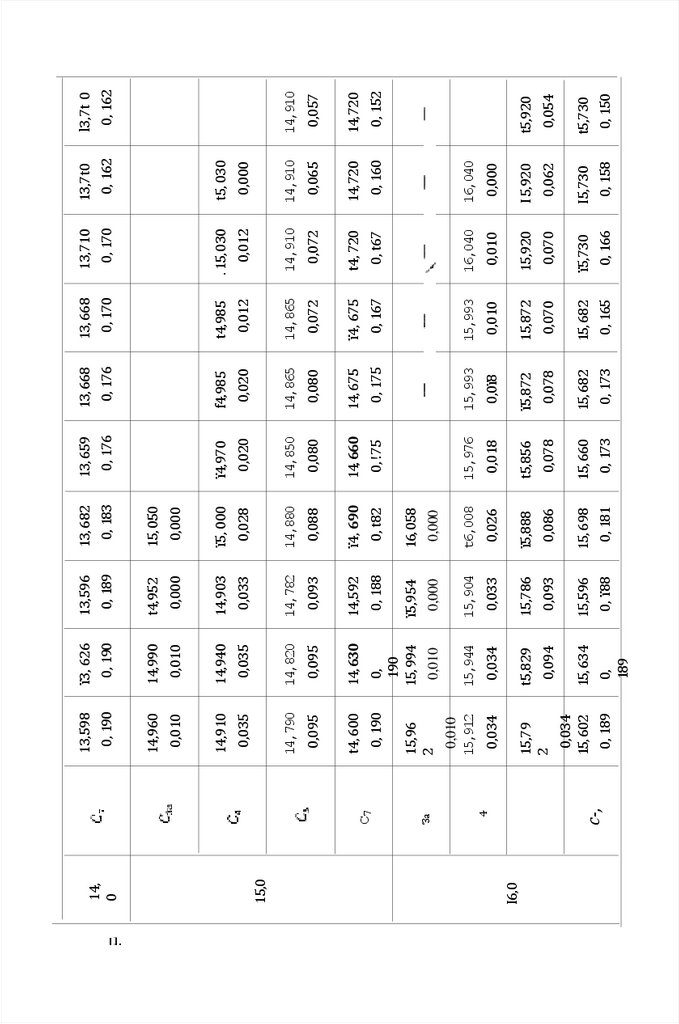

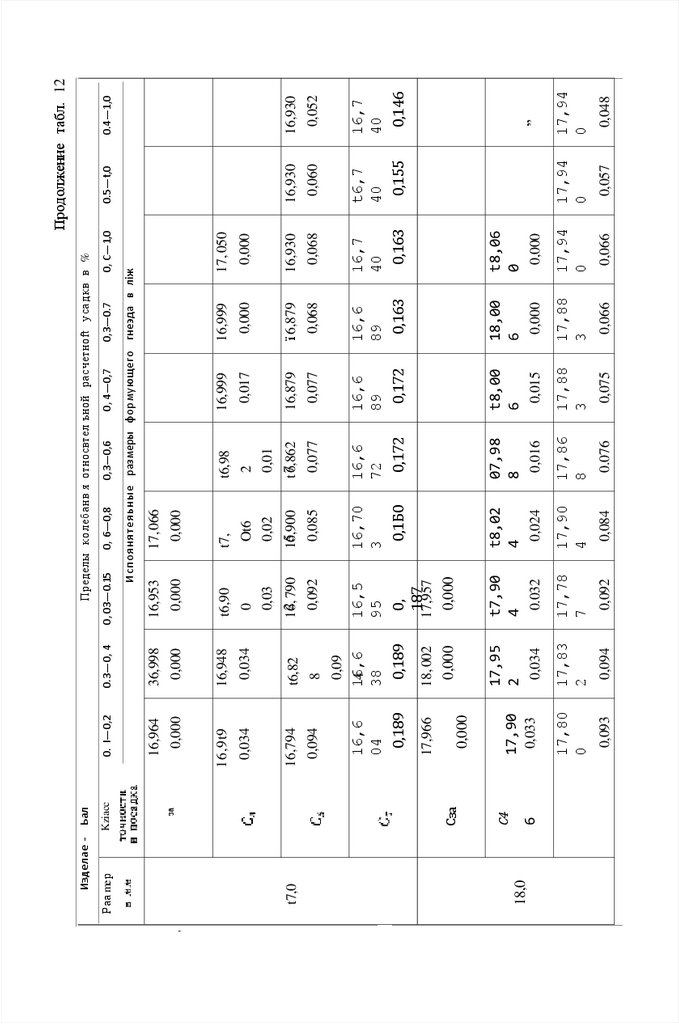

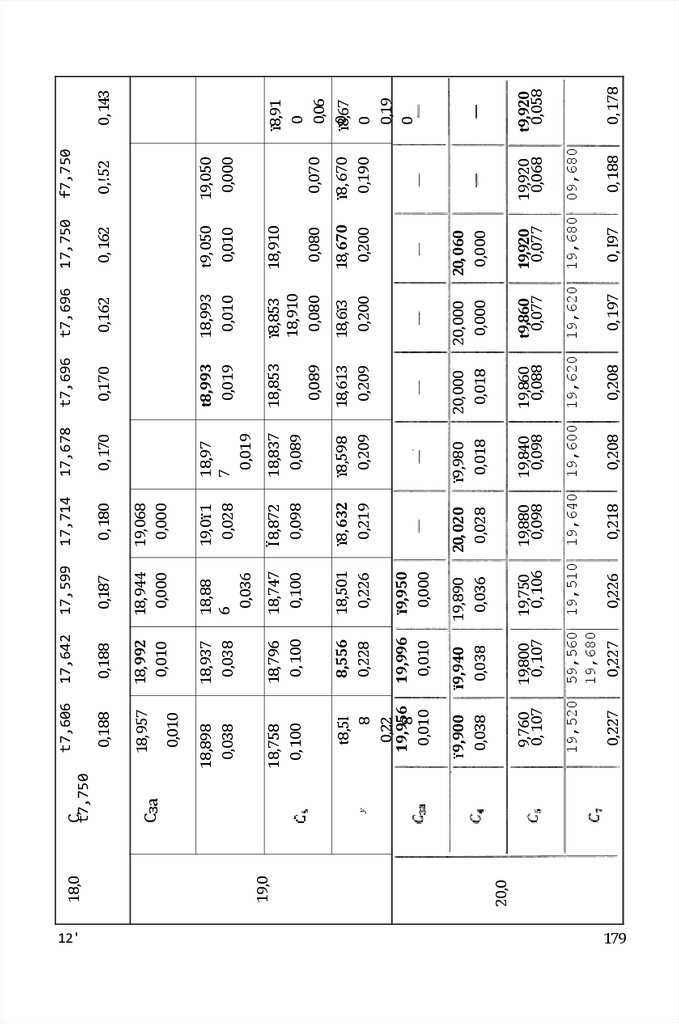

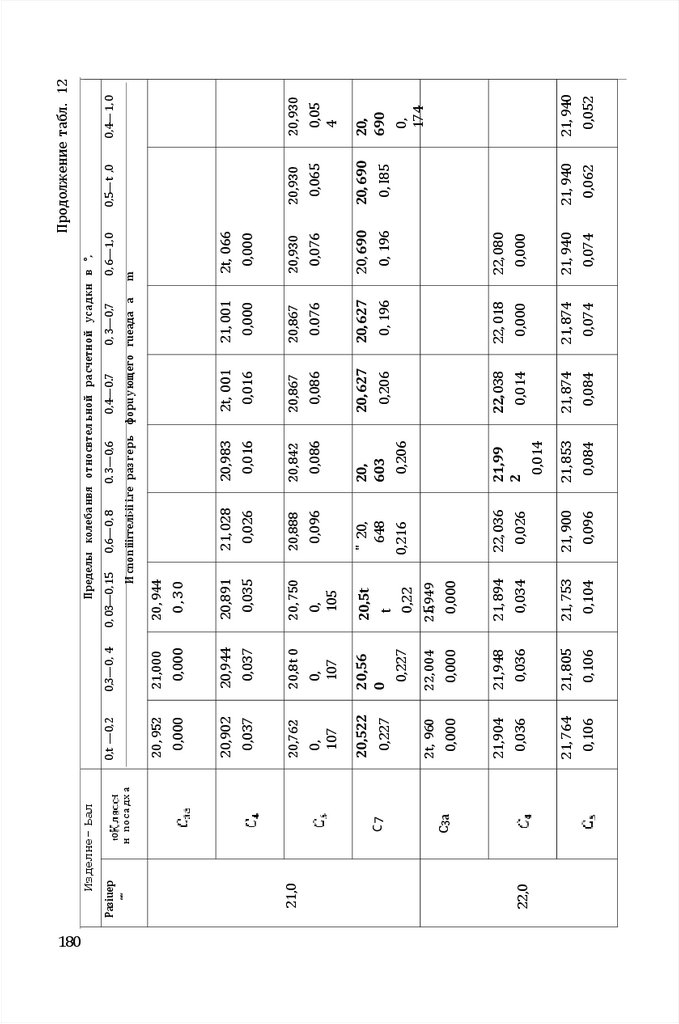

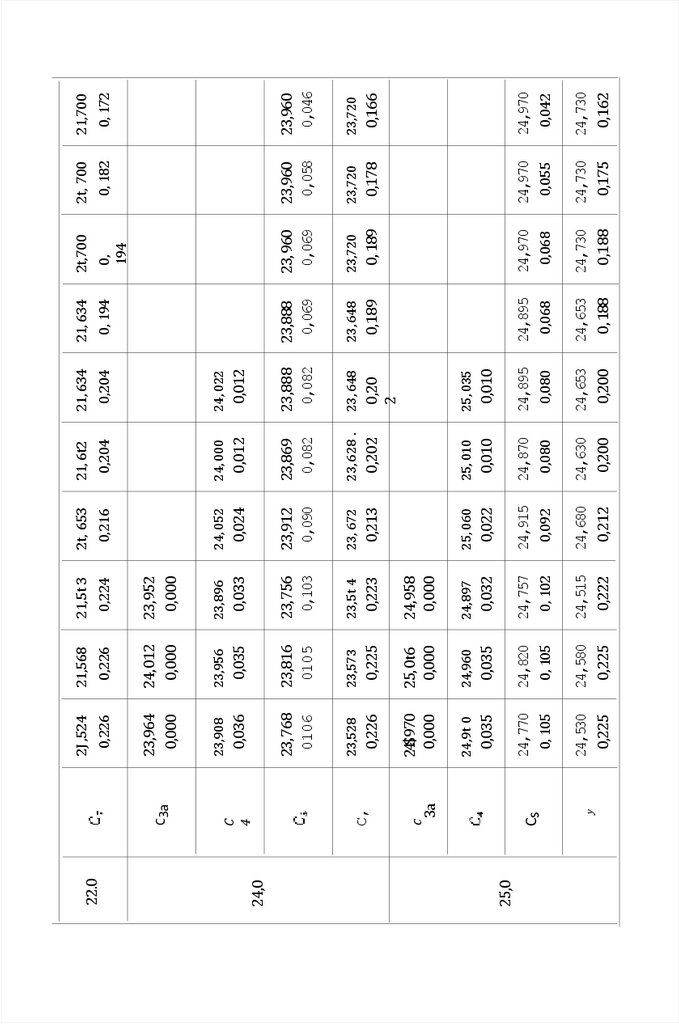

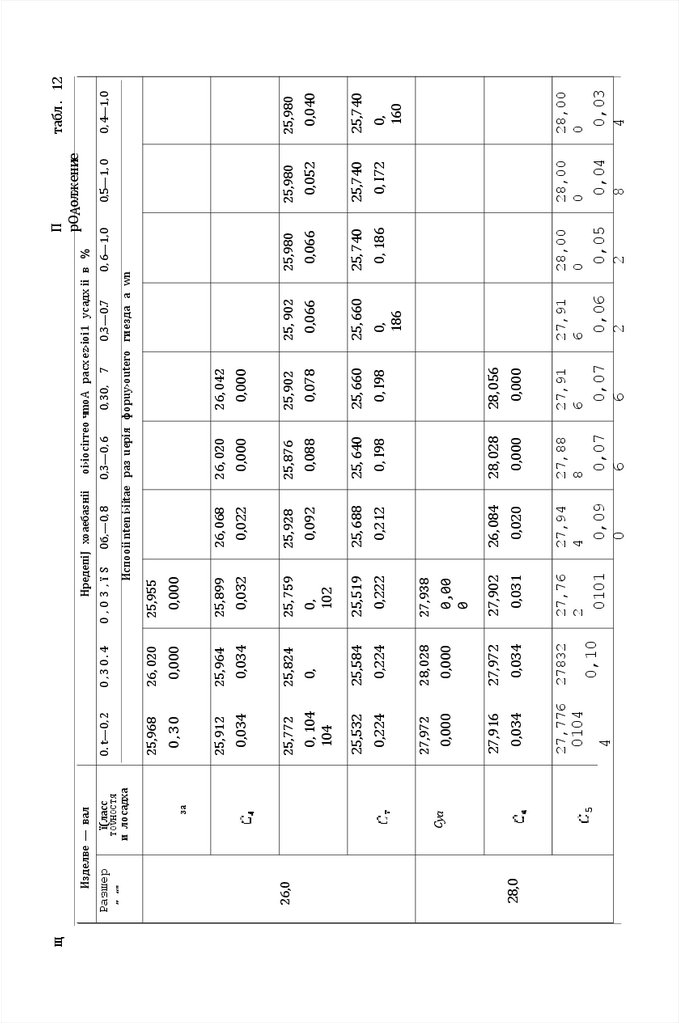

Во второе издание кгіиги также вкліочены таблицы испол нительных размеров охватываемы х и охватывающих формующи х элементов, при составлении которых была использована электронносчетная машина «Минск-1».

В связи с внедрением в нашей стране Международной системы

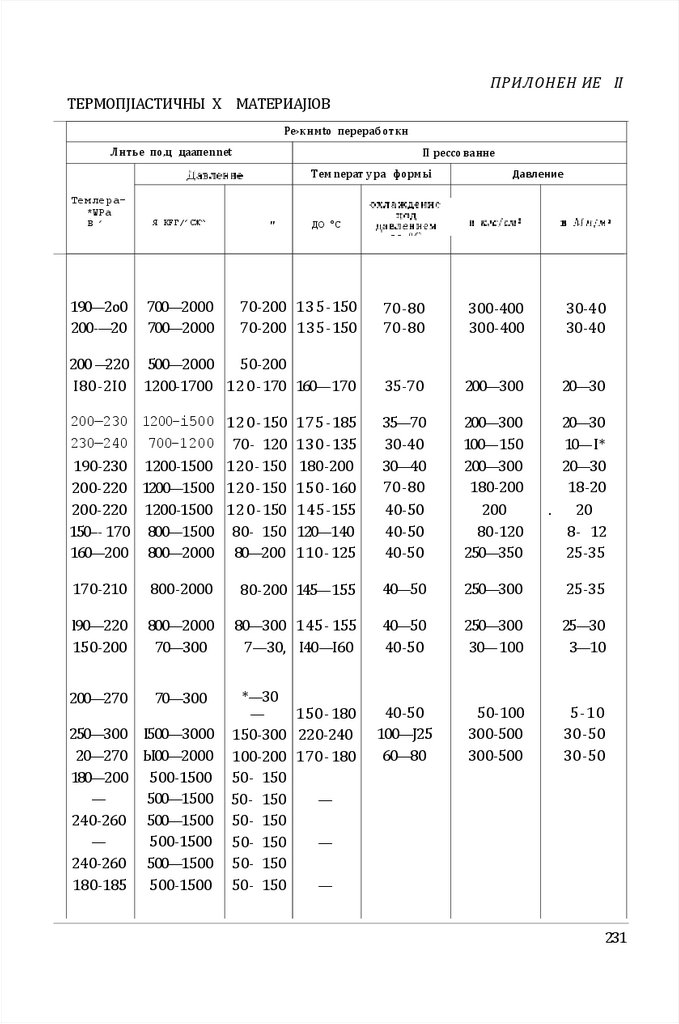

единиц в приложени ях I, I I , I I I, V некоторые характеристики

выражены не только в единицах paпee применявшейся системы

•МКГСС, но и в единицах СИ.

При переводе величин давлени я в единицы СИ приводятся

округленные значения.

6.

Г ла ва IВЫ БОР ТИПА ФОРМЫ И ЕЕ OCHOBH ЫХ

ПAPAMETPOB

t. КЈЇАССИФИКАЦИЯ ФОРйt

Формы для получения изделий из пластических масс отличаются большим разнообразием конструкций . Это разнообразие

обусловлено р ядом факторов: конструкцией самого изделия, свойствами материала, из которого изделие должно быть изготовлено,

выбранным способом получения изделия и т. д.

В зависимости от этих факторов формы подразделяют на три

основные группы:

1) прямого прессования;

2) литьевого прессовани я;

3) литья под давлением.

Жажда я из этих rpупп имеет свои отличительные признаки .

По характер у эксплуатации формы раздел яіот на с ъ е м н ы е

и с т а ц и о н а р н ы е. Съемными называют такие пресс-формы,

которые снимают с пресса после каждой запрессовки. Примен яют

их, как правило, для получения небольших партий изделий из

термореактивных пластических материалов способами пр ямого

и литьевого прессования. Разъем этих пресс-форм и удаление из

них издели я производят вне зоіlы пpecca с помощью специального

распрессовочного приспособлетіия. Нагревают съемные пpeccформы при помощи специальных нагревательных плит, установленных па пpecce.

В отличие от съем ных стационарные формы жестко соединены

с прессом или питьевой машиной. Устанавливают их па продолжительный срок, необходимый для получения определенного количества изделий . Извлечение издели я производят с помощью выталкивающего устройства самой формы или специальных съемных

приспособлений . Констр укци я стационар ных форм предусматривает наличие в них нагревающих или охлаждающих устройств,

иногда и тех и други х одновременно, в зависимости от типа пepeрабатываемого пластического материала.

Кроме съемных и стационарпых форм, существуют так называемые п о л у с т а ц и о н а р н ы е формы, сочетающие в себе

отдельные элементы съемных и стационарных форм. Полустацио-

7.

нарныМИ И Х называіот потому, что некоторая часть формы уста-новлена стационар но, а часть, представь яюща я собой формующие

элементы, извлекается из формы после каждой запрессовки .

Съемные формующие элементы этих форм обычно выполи яіот

в виде клиновых блоков или кассет. Их конструкци я мало чем отличается от конструкции формующих элементов съемных фор м. Это

обстоятельство позволяет классифицировать полустационарные

формы по тем же признакам, по которым классифиііир уют съемные

формы.

По количеству одновременно получаемы х изделий форUы делятся на о д н о г п е з д п ы е и м н о г о г н е з д н ы е. Форма,

имеющая не менее двух формующих гнезд, считается многогнездной.

Классифицируют формы и по направлению, и по количеству

плоскостей разъема. П л о с к о с т ь ю р а з ъ е м а называют

повер хность, по которой производится разъем оформляющих изделие частей формы. Определение «плоскость разъема» чаще всего

носит условный xapa ктер, так как стыкование подвижных формующих элементов может осуществл яться не только по плоским повер хностям, но и по повер хностям самой различпой конфигурации,

зависящей от особенпостей конфигурации изделия. Существуют

формы, имеющие сферическую, коническую, эллиптическую, винтовую и прочие повер хности разъема формующи х элементов. В связи с

этим не следует смешивать такие попятгія, как «направление плоскости разъема» и «конфигурация поверхности разъема». Несмотр я

на разнообразие конфигураций повер хностей разъема, расчленение

формующих элементов обычно производится либо по одпому, либо

по двум (как правило, взаимно перпендикул ярным) направлени ям,

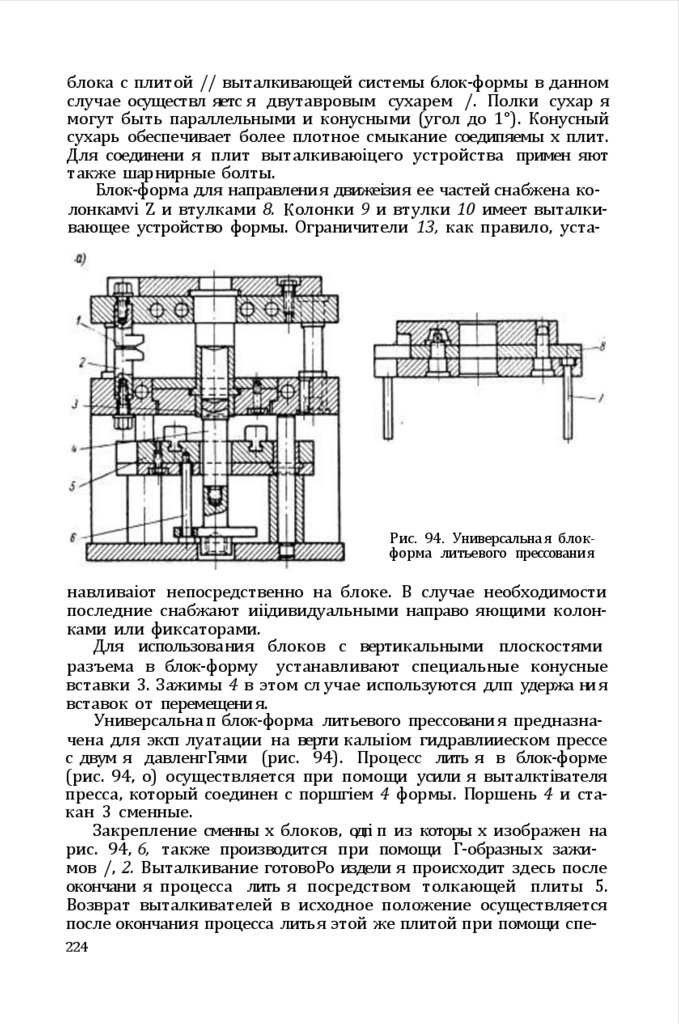

одно из которых лежит в горизонтальной, дрyroe в вертикальной

ПЛОСКОСТЯ Х

Таким образом формы классифицируют по двум направлепиям

плоскостей разъема: в е р т и к а л ь н о м у и г о р и з о н т а л ь п о м у Вертикальной плоскостью разъема называют

повер хность, перемещающуюся в горизонтальной плоскости, а горизоптальной — поверхность, перемещающуюся в вертикальной

ПЛОСКОСТИ

Количество плоскостей (повер хностей) разъема зависит от констр укции издели я и копстр укции самой формы. Существуют формы

с одной и несколькими плоскостями разъема. Формы, имеющие

более двух взаимно параллельны х плоскостей разъема, называют

г а л е т н ы м и.

Рассмотренные выше классификационные признаки распространяются на все три группы форм и поэтому их можпо считать

основпыми. Однако существует еще целый р яд призна ков, по которым классифицируют формы. Но, принима я во внимание, что эти

признаки присущи лишь отдельным гру ппам форм, они будут pacсмотрены ниже, в соответствующих разделах.

6

8.

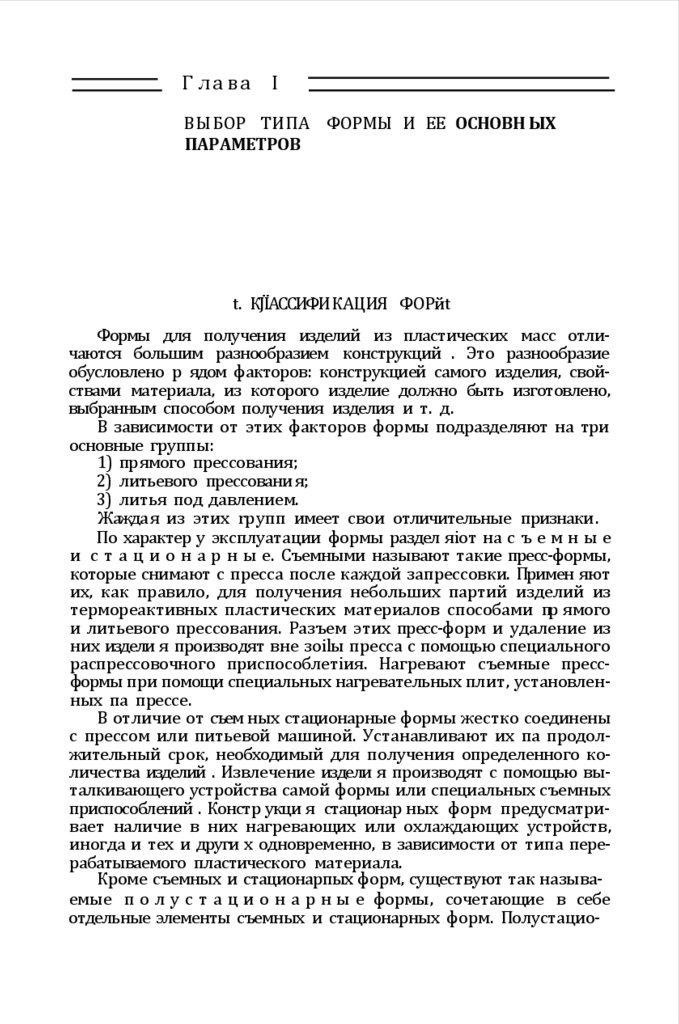

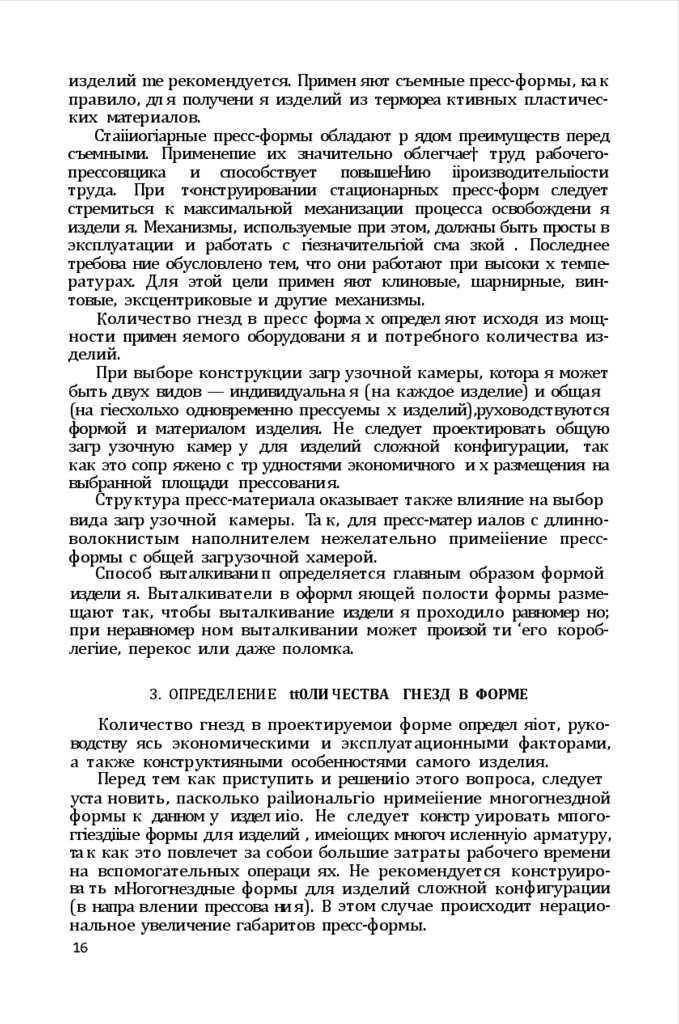

Пресс-формн прямого прессованияПо конструкции загрузочной камеры пресс-формы пр ямого

прессования подразделяют на о т к р ы т ы е, з а к р ы т ы е и

п о л у з а к р ы т ы е. Наиболее распространенные типы этих

пресс-форм приведены в табл. 1.

Открытыми называют пресс-формы, не имеющие загрузочной

камеры (табл. 1, схемы 1, 2, 9). Их констр укция крайне проста,

и предназначаются они для прессовани я изделий малой высоты

и простейшей формы. К недостаткам этого типа пресс-форм относятся: негараНТированна я монолитность изделия из-за недостатокной компрессии в процессе прессования и большие отходы прессМатериала. Поэтому их рекомендуется примен ять для прессовани я

термопластов.

В пресс-форма х закрытого типа загрузочна я камера является

продолжением оформляющей полости и имеет одинаковые с ней

очертани я (табл. 1, схемы 3, 4, 5, 10, 11). Благодар я пезгіачительпЬІм Зазорам между Обоймой и пуансоном издели я в пресс-формах

этой конструкции получаіотся плотными и почти без грата. Кроме

того, при прессоВаНИи почти не бывает отходов.

Пресс-формы полузакрытого типа наиболее распространены

в промышленности (табл. 1, схемы 6, 7, 8, 12, 13). Загр узочпая

камера их имеет большую площадь по сравнению с площадью оформляющего гнезда (в плапе). Пуапсон по коптур у прессуемого изделия имеет так называемую отжимную кромку шириной 1-3 мы,

опирающуюся в край нем нижнем положении на повер хность матрицы. Благодар я этой кромке облегчается процесс отделения грата

от изделия. В некоторых случаях для облегчени я выхода изливіков

пресс-материала на пуансоне делают специальные лыски. Наличие

отжимной кромки позволяет делать в многогнездных пресс-форма х

общую загр узочную камер у. Пресс-формы полуза крытого типа

пригодны в основном для переработки пресс-материалов, обладающих хорошей текучестью, так как в случае применения прессматериалов с низкой текучестью затруднительно получить на

ИЗДОdЈ ИИ ТОН КИЙ О ЛОЙ .

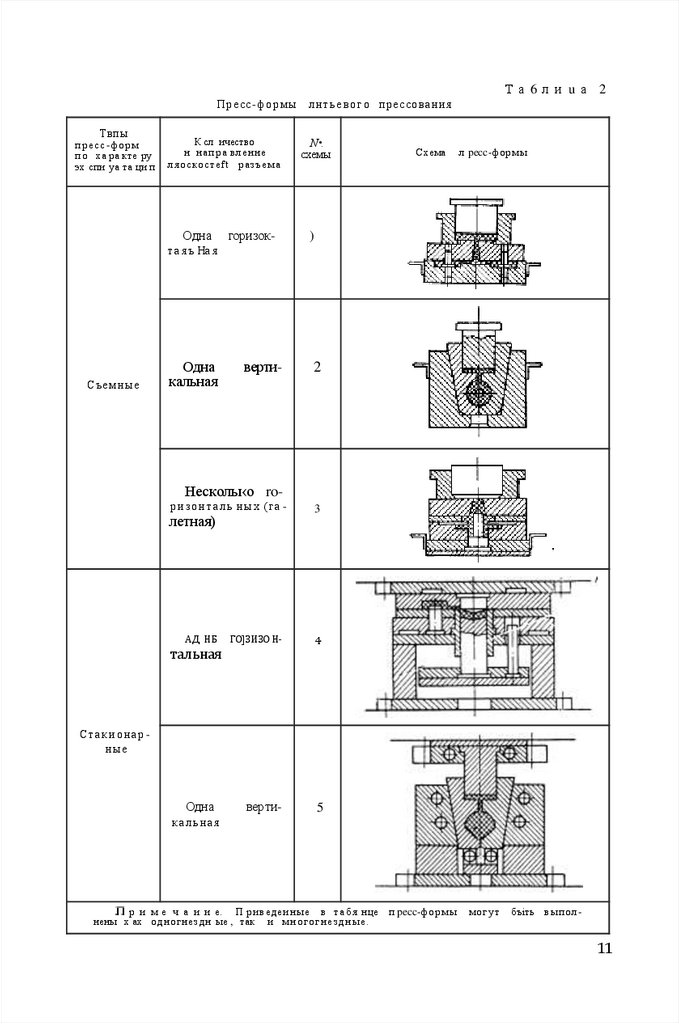

Пресс-формы литьевого прессования

Пресс-формы этого типа распространены значительно меньше,

чем пресс-формы прямого прессовани я. Характерно, что оформляющая полость этих пресс-форм не служит одновременно заrpузочпой камерой для пресс-материала, так как замыкание оформляющей полости происходит до его поступления. БлагоАаря этому

способом литьевого прессовани я можно изготавливать изделия

повышенной точности и со сложной многочисленной арматурой.

В табл. 2 приведены некоторые разновидности литьевых прессформ.

7

9.

Та6ли ца 1Пресс-формві прямого прессования

Т нлы п pecc-форм

Wоличес*Ьо

и направяение п лосхостеА pasxeua

с >.

Одна горизонталь-

Схема п pecc-фо рмы

1

Ная

Съемны е

Открытый

Зіlкрнтый

Две горизонтальнee

2

OA«a горизонтальная

3

Две горизонтальные

4

Одна вертикальная и оАна горизон-

Полузат‹ры-

8

ОАна горизонталь-

5

G

10.

II родол жеітие з абл. 1Количество

ii iim равиен ne nooci‹ocтeIt разъема

Cxeua пpecc -формія

ø

no xouci pyzuøø aarpyiaou ioù xaepM

no xa paicrepy

sxcnnyai atțuu

Tипui п pecc-фо рм

Съемные

Две горизонтальные

7

'

Полу закрытый

OAпa

вертикаль8

Открытый

Одна горязонтая ьная

9

Закрыа'ый

ОАна горизонтаяьнап

10

Стационарные

ная и одна горнзонтальная

9

11.

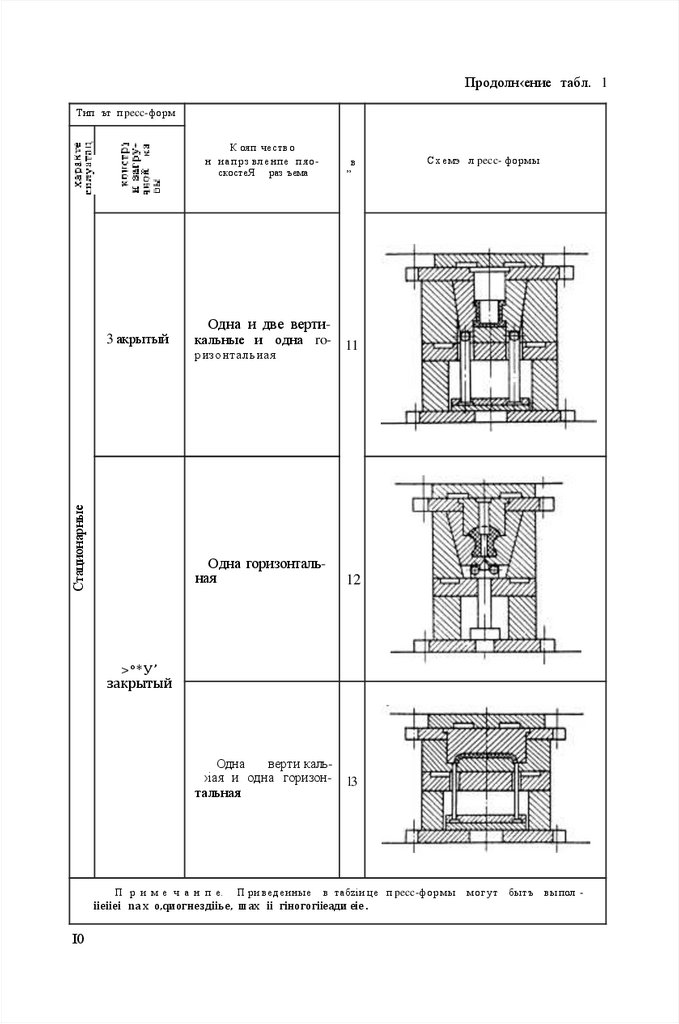

Продолн‹ение табл. 1Тип ът п pecc-форм

К ояп чество

н и а п р з в ленпе пяоскостеЯ раз ъема

3 акрытый

в

”

Схемэ л pecc- формы

Одна и две верти-

кальные и одна ro- 11

Стационарные

ризонтальиая

Одна горизонтальная

12

Одна

верти каль›іая и одна горизон-

l3

>°*У’

закрытый

тальная

П р и м е ч а н п е.

П ри ведеиные

в табzіи це п pecc-формы

іiеіieі na х о,qиогнездііье, шах ii гіногогііеади eie .

І0

могут бытъ вы пол -

12.

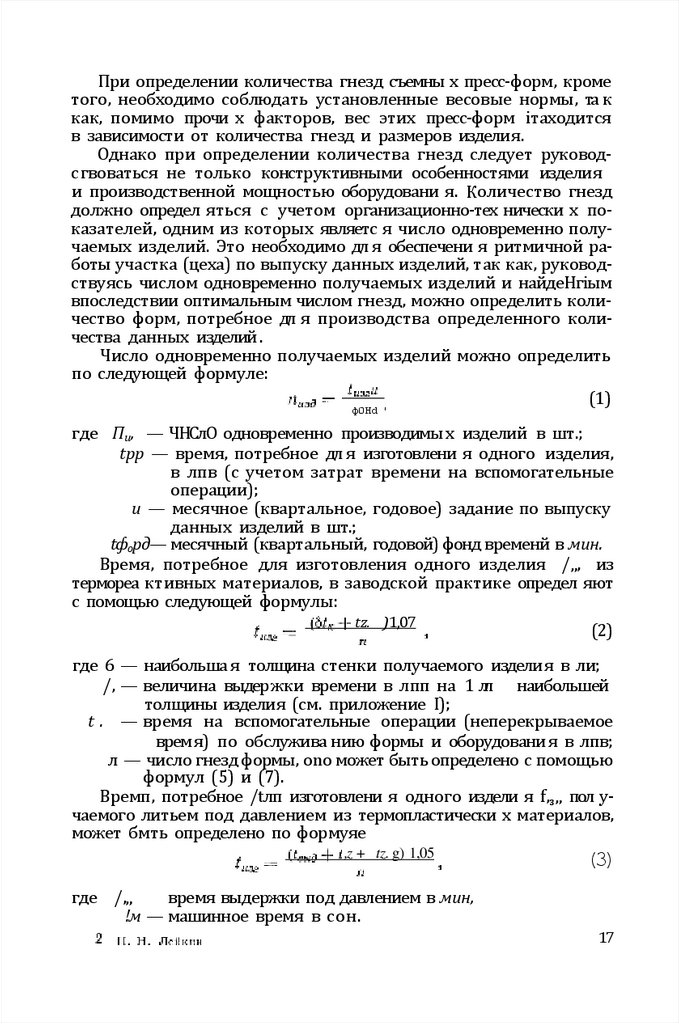

Та 6л и uа 2Пресс-ф о р м ы

Твпы

пресс-форм

по ха ра кте ру

эх спи уа та ци п

К сл ичество

н напра вленне

ляоскостеft разъема

Одна

л н т ь е в о г о прессования

N•.

схемы

горизок-

)

верти-

2

Схема

л pecc-формы

т а я ъ На я

Съемные

Одна

кальная

Несколы‹о ro-

р и з о н т а л ь н ы х (га -

летная)

АД НБ

3

ГО]ЗИЗО Н-

4

верти-

5

тальная

Стакионарные

Одна

кальная

р и м е ч а и и е. П риведеиные в табя нце п pecc-формы

нены х ах одногнездн ые , так и многогнездные.

могут

бъіть в ыпол-

11

13.

Пресс-формы литьевого прессовани я различают еще по констр укции загрузочной (питьевой) камеры. Существуют прессформы с загр узочной камерой, расположентіой либо в вер хнейчасти (табл. 2, схемы 1 и 3), либо в нижней части пресс-формы

(табл. 2, схема 4). Загрузоч ные камеры та кже могут быть выполнены в непосредственной близости к формующей полости. Такие

камеры называют совмещенными (табл. 2, схемы 2 и 5).

Пресс-формы литьевого прессовани я различают еще по конCTQ

КЦИИ ЛИТНИКОВОЙ СИCTeMЫ .

Все пресс-формы литьевого прессовагіи я независимо от их

констр укции примен яют, ка к правило, для переработки термоpeaктивных материалов.

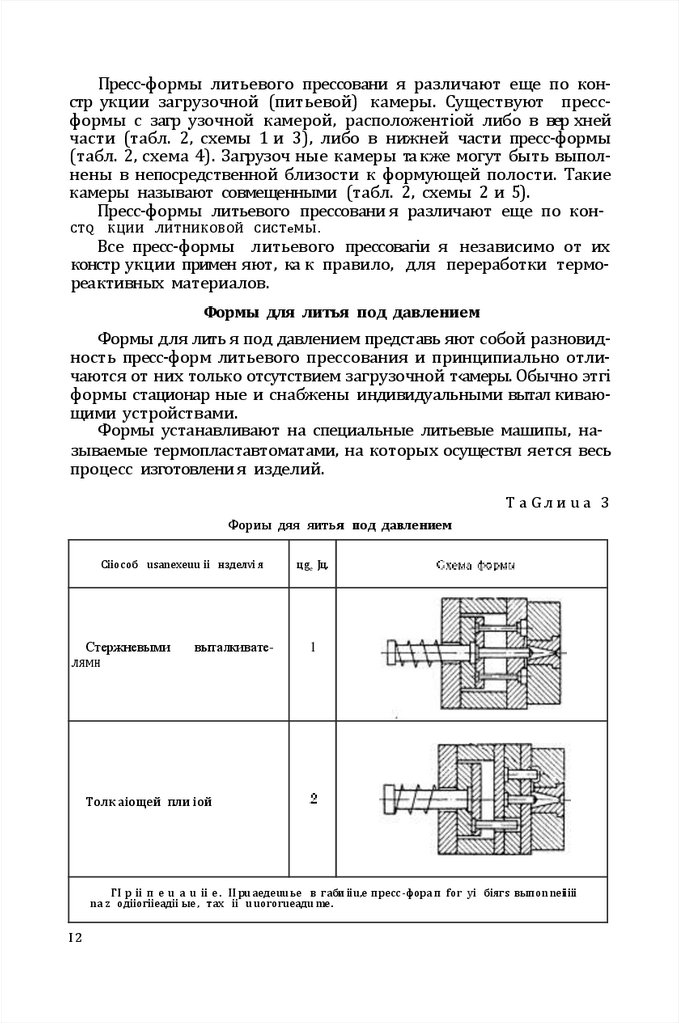

Формы для литья под давлением

Формы для лить я под давлением представь яют собой разновидность пресс-форм литьевого прессования и принципиально отличаются от них только отсутствием загрузочной т‹амеры. Обычно этгі

формы стационар ные и снабжены индивидуальными вытал кивающими устройствами.

Формы устанавливают на специальные литьевые машипы, называемые термопластавтоматами, на которых осуществл яется весь

процесс изготовлени я изделий.

ТаGлиuа 3

Фориы дяя яитья под давлением

Сііособ usanexeuu ii нзделvі я

Стержневыми

выталкивате-

цge Јц,

1

ЛЯМН

Толк аіощей пли iой

ГІ р ii п е u а u ii е . II pu аедеuuье в габи iiu,e пpecc -фоpa п for yi біягs выпon neiiiii

na z одііогііеадіі ые , тах ii u uororueaдu me.

І2

14.

По способу извлечегіи я издели я различаіот две разновидностиформ для литья под давлением: 1) формы со стержневыми выталкивателями и 2) формы с толкающей плгітой.

Помимо этого, формм длн литья под давлением классифицир уют

по числу и направлению плоскостей разъема, а также по некоторым

конструктивным особенНостям литниковых систем.

В табл. 3 приведены стационарные формы для литья под давлением.

‘

Формы для литья под давлением примен яют обычно для переработки термопластических материалов.

2. ВЫБОР ТИПА ФОРМЫ

Определение типа формы, потребной для изготовлени о данного

изделия, является основной и наиболее сложной задачей в процессе

ее конструирова ния. От конструкции формы зависит качество прессуемых деталей и их себестоимость. Правильно сконструированная форма должна пр'едусматривать простую и дешевую технологию

изготовления, быть износоустойчивой и удобной в эксплуатации.

Выбор типа и конструкции формы следует начинать с определения способа получения изделия.

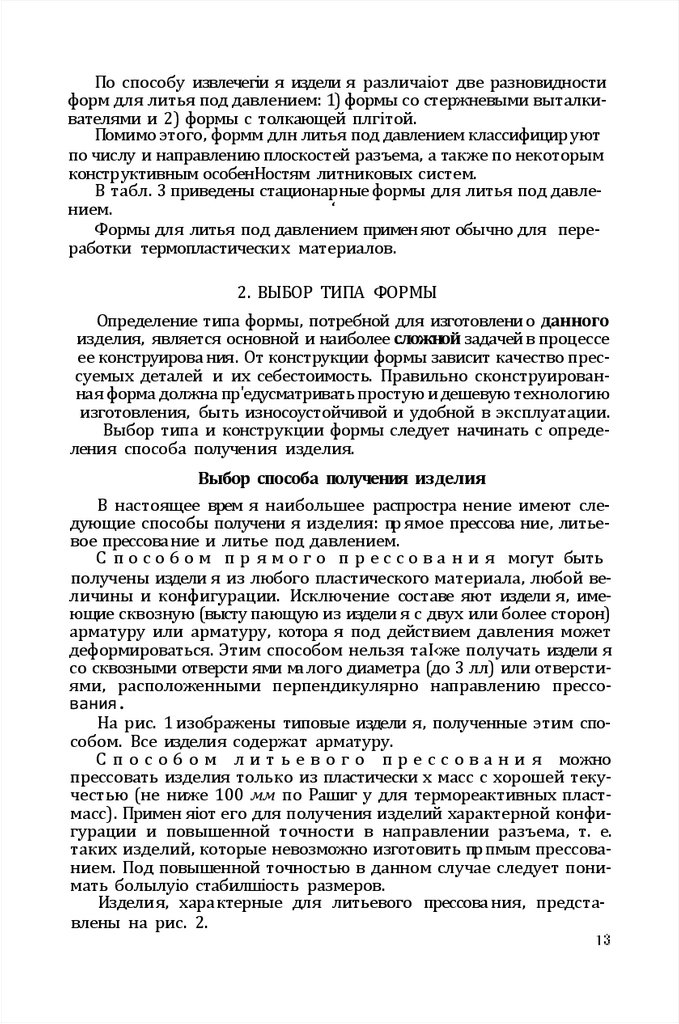

Выбор способа получения изделия

В настоящее врем я наибольшее распростра нение имеют следующие способы получени я изделия: пр ямое прессова ние, литьевое прессование и литье под давлением.

С п о с о 6 о м п р я м о г о п р е с с о в а н и я могут быть

получены издели я из любого пластического материала, любой величины и конфигурации. Исключение составе яют издели я, имеющие сквозную (высту пающую из издели я с двух или более сторон)

арматуру или арматуру, котора я под действием давления может

деформироваться. Этим способом нельзя таІ‹же получать издели я

со сквозными отверсти ями ма лого диаметра (до 3 лл) или отверстиями, расположенными перпендикулярно направлению прессования.

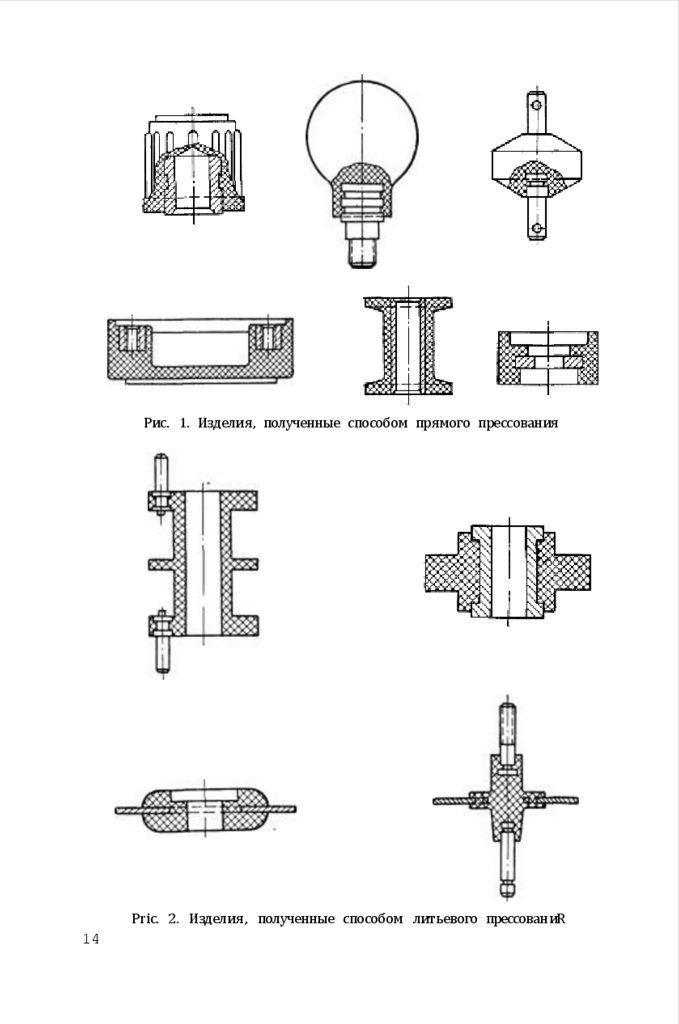

На рис. 1 изображены типовые издели я, полученные этим способом. Все изделия содержат арматуру.

С п о с о 6 о м л и т ь е в о г о п р е с с о в а н и я можно

прессовать изделия только из пластически х масс с хорошей текучестью (не ниже 100 мм по Рашиг у для термореактивных пластмасс). Примен яіот его для получения изделий характерной конфигурации и повышенной точности в направлении разъема, т. е.

таких изделий, которые невозможно изготовить пр пмым прессованием. Под повышенной точностью в данном случае следует понимать болылуіо стабилшіость размеров.

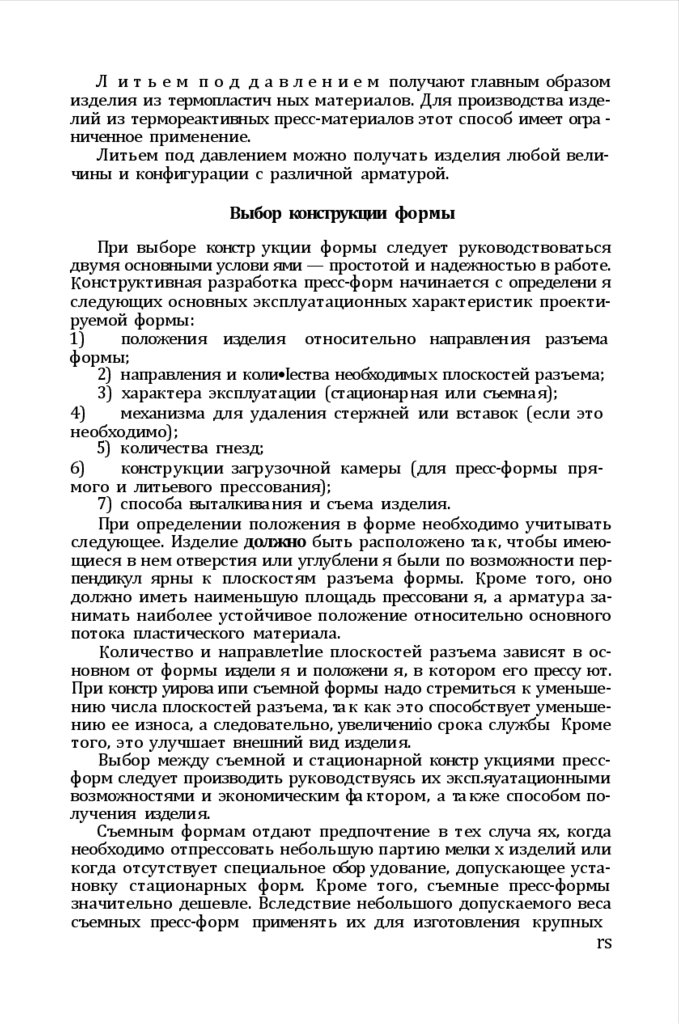

Изделия, xapa ктерные для литьевого прессова ния, представлены на рис. 2.

15.

Рис. 1. Изделия, полученные способом прямого прессованияPric. 2. Изделия, полученные способом литьевого прессованиR

14

16.

Л и т ь е м п о д д а в л е н и е м получают главным образомизделия из термопластич ных материалов. Для производства изделий из термореактивных пресс-материалов этот способ имеет orpa ниченное применение.

Литьем под давлением можно получать изделия любой величины и конфигурации с различной арматурой.

Выбор конструкции формы

При выборе констр укции формы следует руководствоваться

двумя основными услови ями — простотой и надежностью в работе.

Конструктивная разработка пресс-форм начинается с определени я

следующих основных эксплуатационных характеристик проектируемой формы:

1)

положения изделия относительно направления разъема

формы;

2) направления и коли•Іества необходимых плоскостей разъема;

3) характера эксплуатации (стационарная или съемна я);

4)

механизма для удаления стержней или вставок (если это

необходимо);

5) количества гнезд;

6)

конструкции загрузочной камеры (для пресс-формы прямого и литьевого прессования);

7) способа выталкива ния и съема изделия.

При определении положения в форме необходимо учитывать

следующее. Изделие должно быть расположено та к, чтобы имеющиеся в нем отверстия или углублени я были по возможности перпендикул ярны к плоскостям разъема формы. Кроме того, оно

должно иметь наименьшую площадь прессовани я, а арматура занимать наиболее устойчивое положение относительно основного

потока пластического материала.

Количество и направлетlие плоскостей разъема зависят в основном от формы издели я и положени я, в котором его прессу ют.

При констр уирова ипи съемной формы надо стремиться к уменьшению числа плоскостей разъема, та к как это способствует уменьшению ее износа, а следовательно, увеличениіо срока службы Кроме

того, это улучшает внешний вид изделия.

Выбор между съемной и стационарной констр укциями прессформ следует производить руководствуясь их эксп.яуатационными

возможностями и экономическим фа ктором, а та кже способом получения изделия.

Съемным формам отдают предпочтение в тех случа ях, когда

необходимо отпрессовать небольшую партию мелки х изделий или

когда отсутствует специальное обор удование, допускающее установку стационарных форм. Кроме того, съемные пресс-формы

значительно дешевле. Вследствие небольшого допускаемого веса

съемных пресс-форм применять их для изготовления крупных

rs

17.

изделий me рекомендуется. Примен яют съемные пресс-формы, ка кправило, дл я получени я изделий из термореа ктивных пластических материалов.

Стаііиогіарные пресс-формы обладают р ядом преимуществ перед

съемными. Применепие их значительно облегчае† труд рабочегопрессовщика и способствует повышеНию ііроизводителыіости

труда. При т‹онструировании стационарных пресс-форм следует

стремиться к максимальной механизации процесса освобождени я

издели я. Механизмы, используемые при этом, должны быть просты в

эксплуатации и работать с гіезначительгіой сма зкой . Последнее

требова ние обусловлено тем, что они работают при высоки х температурах. Для этой цели примен яют клиновые, шарнирные, винтовые, эксцентриковые и другие механизмы.

Количество гнезд в пресс форма х определ яют исходя из мощности примен яемого оборудовани я и потребного количества изделий.

При выборе конструкции загр узочной камеры, котора я может

быть двух видов — индивидуальна я (на каждое изделие) и общая

(на гіесхольхо одновременно прессуемы х изделий),руховодствуются

формой и материалом изделия. Не следует проектировать общую

загр узочную камер у для изделий сложной конфигурации, так

как это сопр яжено с тр удностями экономичного и х размещения на

выбранной площади прессования.

Структура пресс-материала оказывает также влияние на выбор

вида загр узочной камеры. Та к, для пресс-матер иалов с длинноволокнистым наполнителем нежелательно примеііение пpeccформы с общей загрузочной хамерой.

Способ выталкивани п определяется главным образом формой

издели я. Выталкиватели в оформл яющей полости формы размещают так, чтобы выталкивание издели я проходило равномер но;

при неравномер ном выталкивании может произой ти ‘его короблегіие, перекос или даже поломка.

3. ОПРЕДЕЛ ЕНИЕ tt0ЛИ ЧECTBA ГНЕЗД В ФОРМЕ

Количество гнезд в проектируемои форме определ яіот, руководству ясь экономическими и эксплуатационными факторами,

а также конструктияными особенностями самого изделия.

Перед тем как приступить и решениio этого вопроса, следует

уста новить, пасколько раіlиональгіо нримеііение многогнездной

формы к данном у издел иіо. Не следует констр уировать мпогоггіездііые формы для изделий , имеіощих многоч исленнуіо арматуру,

та к как это повлечет за собои большие затраты рабочего времени

на вспомогательных операци ях. Не рекомендуется конструирова ть мНогогнездные формы для изделий сложной конфигурации

(в напра влении прессова ни я). В этом случае происходит нерациональное увеличение габаритов пресс-формы.

16

18.

При определении количества гнезд съемны х пресс-форм, крометого, необходимо соблюдать установленные весовые нормы, та к

как, помимо прочи х факторов, вес этих пресс-форм ітаходится

в зависимости от количества гнезд и размеров изделия.

Однако при определении количества гнезд следует руководсгвоваться не только конструктивными особенностями изделия

и производственной мощностью оборудовани я. Количество гнезд

должно определ яться с учетом организационно-тех нически х показателей, одним из которых являетс я число одновременно получаемых изделий. Это необходимо дл я обеспечени я ритмичной работы участка (цеха) по выпуску данных изделий, так как, руководствуясь числом одновременно получаемых изделий и найдеНгіым

впоследствии оптимальным числом гнезд, можно определить количество форм, потребное дл я производства определенного количества данных изделий .

Число одновременно получаемых изделий можно определить

по следующей формуле:

(1)

ф0Нd '

где Пи, — ЧНСлО одновременно производимы х изделий в шт.;

tpp — время, потребное дл я изготовлени я одного изделия,

в лпв (с учетом затрат времени на вспомогательные

операции);

и — месячное (квартальное, годовое) задание по выпуску

данных изделий в шт.;

tфорд— месячный (квартальный, годовой) фонд временй в мин.

Время, потребное для изготовления одного изделия /„, из

термореа ктивных материалов, в заводской практике определ яют

с помощью следующей формулы:

tz. )1,07

(2)

где 6 — наибольша я толщина стенки получаемого издели я в ли;

/, — величина выдержки времени в лпп на 1 лл наибольшей

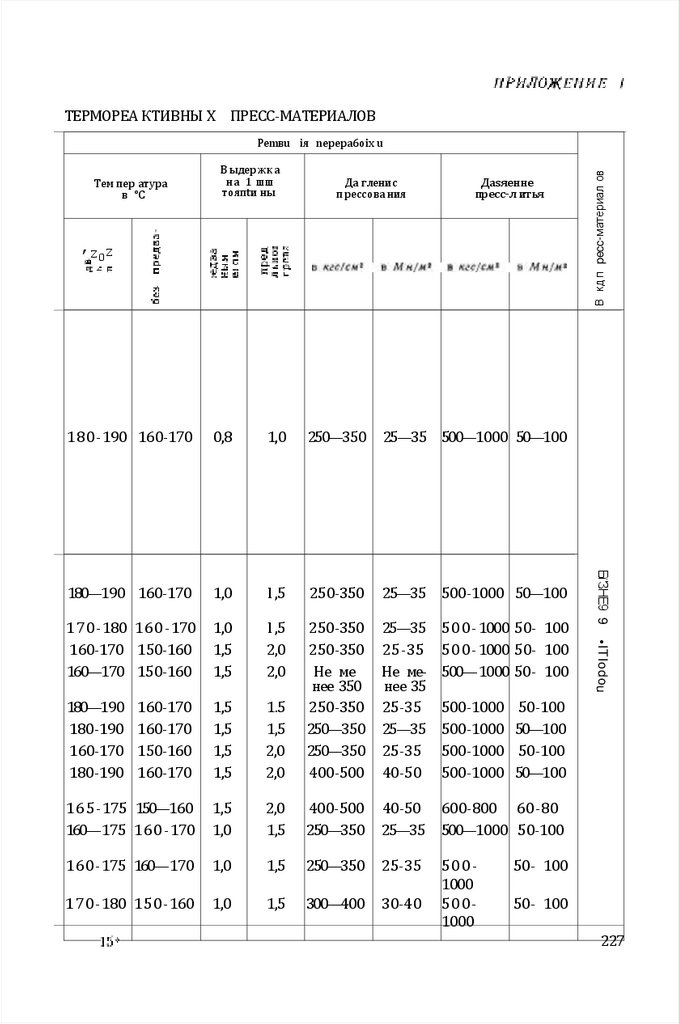

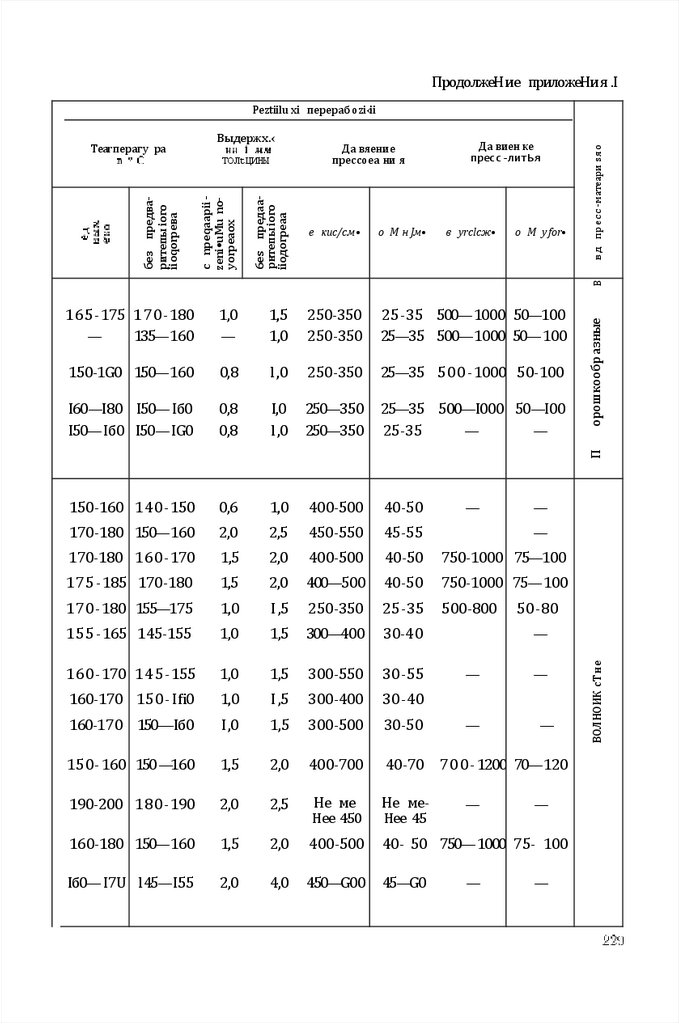

толщины изделия (см. приложение I);

t . — время на вспомогательные операции (неперекрываемое

время) по обслужива нию формы и оборудовани я в лпв;

л — число гнезд формы, ono может быть определено с помощью

формул (5) и (7).

Времп, потребное /tлп изготовлени я одного издели я f,з„ пол yчаемого литьем под давлением из термопластически х материалов,

может бмть определено по формуяе

,z + tz. g) 1,05

(3)

где /,„

время выдержки под давлением в мин,

!м — машинное время в сон.

17

19.

При определении частных значений /, i#t !м› ! . обычно пользуются нормативными и опытно-статистическими данными. Окончательный расчет производят руководству ясь производственноймощностью выбранного оборудования.

Методика оі‹ончательного расчета количества гнезд в формах

для каждого из способов получени я изделий различ на. В св язи

с этим в цел ях конкретизации материала дальнейшее рассмотрение вопроса об определении числа гнезд в формах будет производиться применительно к трем основным способам получени я изделия.

Количество гнезд в пресс-формах прямого прессования

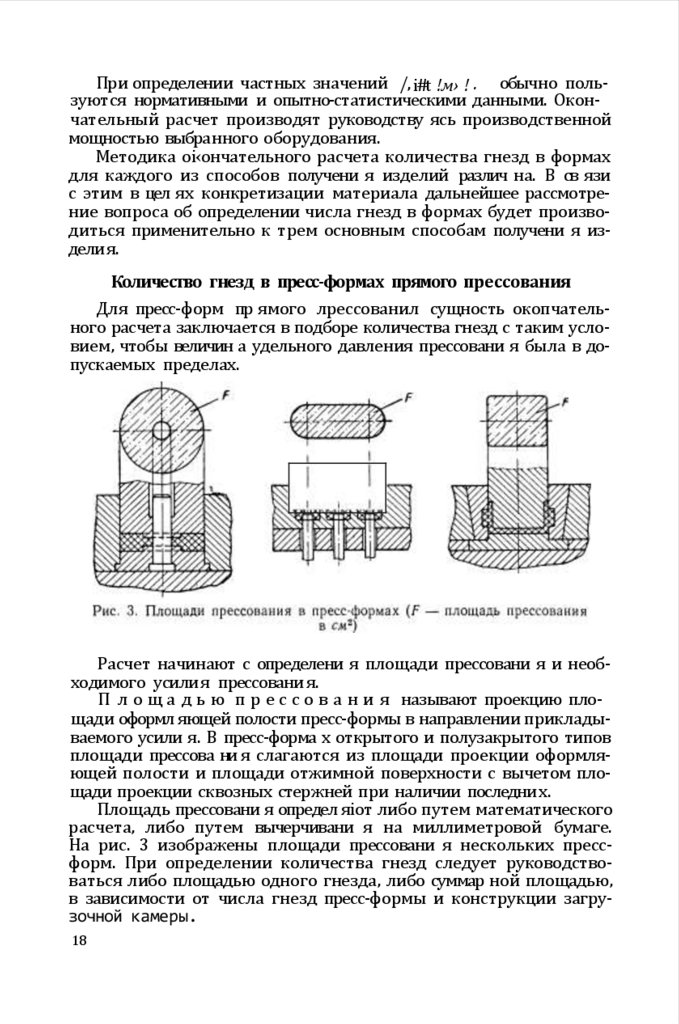

Для пресс-форм пр ямого лрессованил сущность окопчательного расчета заключается в подборе количества гнезд с таким условием, чтобы величин а удельного давления прессовани я была в допускаемых пределах.

Расчет начинают с определени я площади прессовани я и необходимого усилия прессовани я.

П л о щ а д ь ю п р е с с о в а н и я называют проекцию площади оформл яющей полости пресс-формы в направлении прикладываемого усили я. В пресс-форма х открытого и полузакрытого типов

площади прессова ни я слагаются из площади проекции оформляющей полости и площади отжимной поверхности с вычетом площади проекции сквозных стержней при наличии последни х.

Площадь прессовани я определ яіот либо путем математического

расчета, либо путем вычерчивани я на миллиметровой бумаге.

На рис. 3 изображены площади прессовани я нескольких прессформ. При определении количества гнезд следует руководствоваться либо площадью одного гнезда, либо суммар ной площадью,

в зависимости от числа гнезд пресс-формы и конструкции загрузочной камеры.

18

20.

У с и л и е п р е с с о в а н и я — это усилие, необходимоедл я получен ия одного или нескольких одновременно прессуемы х

изделий.

Рассчитывают его по формуле

Р —

—Fq,

(4)

где Р — усилие прессовани я в кгс,

F — площадь прессовани я в ел°;

q — давление прессовани я в кгсlсм*.

Величина давлепия прессовани я зависит от мар ки материала ,

степени сложности издели я и от способа его получетіия. Значения

давлений для различных материалов приведены в приложени ях

Величина давлени я прессовани я для данного материала не

всегда постоянна, она может колебаться в определенных пределах.

Например, текстолит-крошку прессуют гіри давлении 450—

550 кгсlсм*, в зависимости от формы изделия. Чем сложнее конфигурация изделия, тем выше должно быть давление прессования.

Окончательный расчет количества гнезд в пресс-форма х прямого прессования производят по формуле

ft —

где

Р- 1,2 ›

(5)

в — число гнезд;

N — номинальное усилие пресса в кгс,

Р — усилие, потребное для прессования одного или нескольких изделий, в кис.

Количество гнезд в пресс-формах лнтьевого прессования

В пресс-форма х литьевого прессовани я с вер хней загрузочной

камерой и горизонтальной плоскостью разъема окончательный

расчет количества гнезд производят руководству ясь величиной

площади проекции загрузочной камеры. Эту величину считают

исходной, потому что она зависит от вполне определенных величин

необходимого давлени я прессовани я и номинального усили я выбранного пресса.

Разогретый пластический материал под давлением обладает

упругими свойствами, благодар я которым он способен почти без

изменени я передавать по всем направлени ям производимое па

него давление. В силу этого свойства в процессе работы прессформы в ней возникают разноча правленные усили я. Рассмотрим,

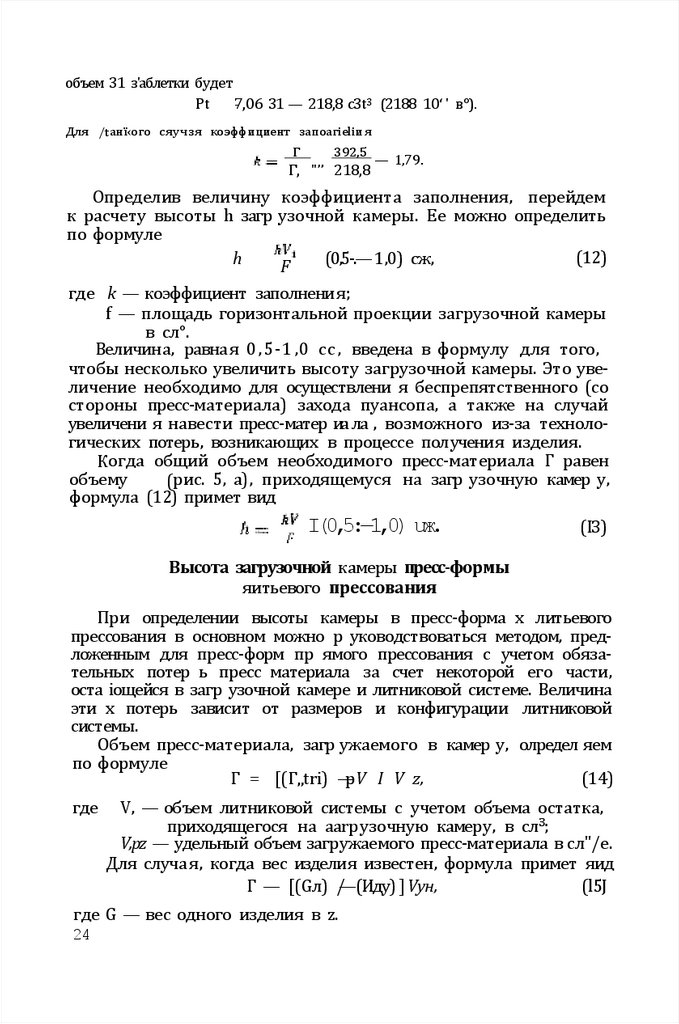

как они распредел яются, на ііримере съемной пресс-формы, изображенной на рис. 4.

Для упрощени я объединим площадь проекции оформл яющего

гнезда и площадь проекции литникового канала и обозначим эту

суммарную площадь буі‹вой F .

2”

19

21.

Усилие прессования, действу я на площадь F, стремится сомкнуть пресс-форму. Это же усилие, действу я на сумму площадейF и F z, создает противодействуюкіую силу, стрем піцуюся paзомкнуть пресс-форму. Длп того чтобы в процессе прессования

пресс-форма ие размыкалась, площадь проекции питьевой камеры должна быть больше или равна сумме площадей проекций

оформл яющих гнезд и литникового канала.

Таким образом, в буквенном выражении

эта зависимость принимает вид

f лр nF + F .

Преобразовав это выра жение, можно вывести формул у приближенного расчета количества гнезд для пресс-форм подобгіого вида

Определение количества гнезд в прессформах литьевого прессовани я с нижней

загр узочнои каьтерои следует производить

аналогично приводимому ниже расчету

гнезд в формах для литья под давлением .

Количество гнезд в формах

д.ая литья под давлением

Рис. 4. Активные площади

в пресс-форме литьевого

Количество гнезд в формах дл я литья

прессования с верхней запод давлением определ яют руководствуясь

грузочной камерой:

площадью и объемом отливки. Суммар ная

f —площадь проекцни лнтьеплощадь отливки, так же как и величина ее

объема, должна лежать в пределах предусмотренных паспортными данными выбранного термопластавтомата . Под отливкой в этом случае понимают одно или несколько изделий, связанны х между собой литниковои системои.

Величину максимальной допустимой площади нетрудно и рассчитать, зна я величину усили я смыкани я термопластавтомата

и величину максимального давлени я на материал. В этом случае

искомую площадь, на которои следует разместить изделие или

группу изделии вместе с литниковои системои, можно определ ить

по формуле

где f — напбольша я площадь, которую может занимать изделие

с литниковой Системой, в cc';

N — усилие смыкания формы в кгс,q — удельное давление на материал в кгс/см’.

Дальнейшей расчет производят по формуле (6).

20

22.

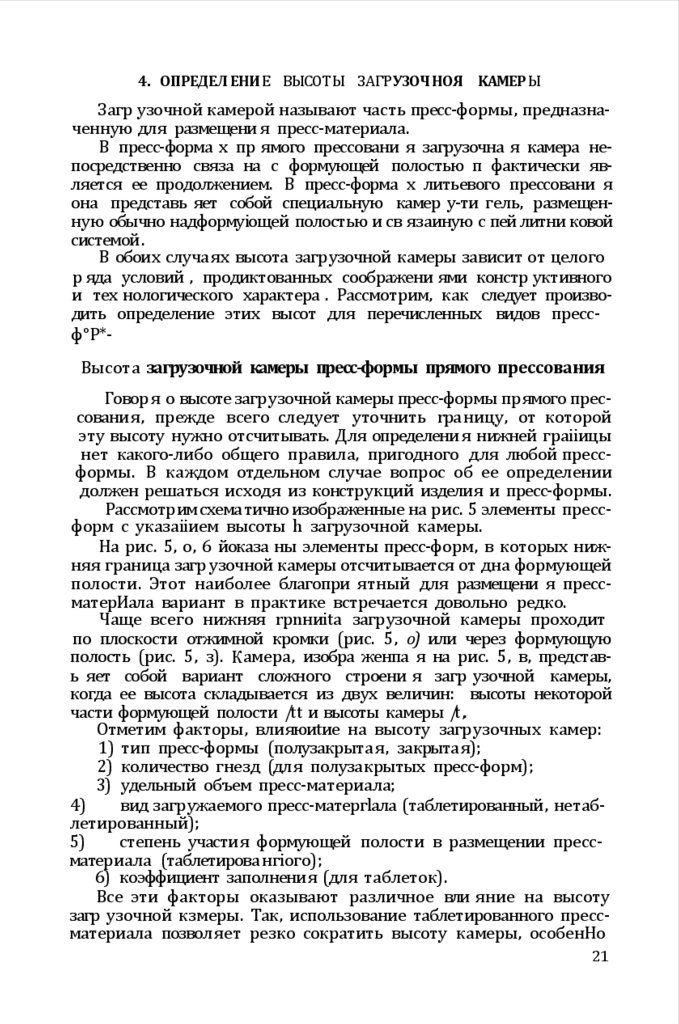

4. OПPЕДЕЛ ЕНИ Е ВЫСОТЫ ЗАГРУЗОЧ НОЯ KAMEP ЫЗагр узочной камерой называют часть пресс-формы, предназначенную для размещени я пресс-материала.

В пресс-форма х пр ямого прессовани я загрузочна я камера непосредственно связа на с формующей полостью п фактически является ее продолжением. В пресс-форма х литьевого прессовани я

она представь яет собой специальную камер у-ти гель, размещенную обычно надформуіощей полостью и св язаиную с пей литни ковой

системой.

В обоих случа ях высота загрузочной камеры зависит от целого

р яда условий , продиктованных соображени ями констр уктивного

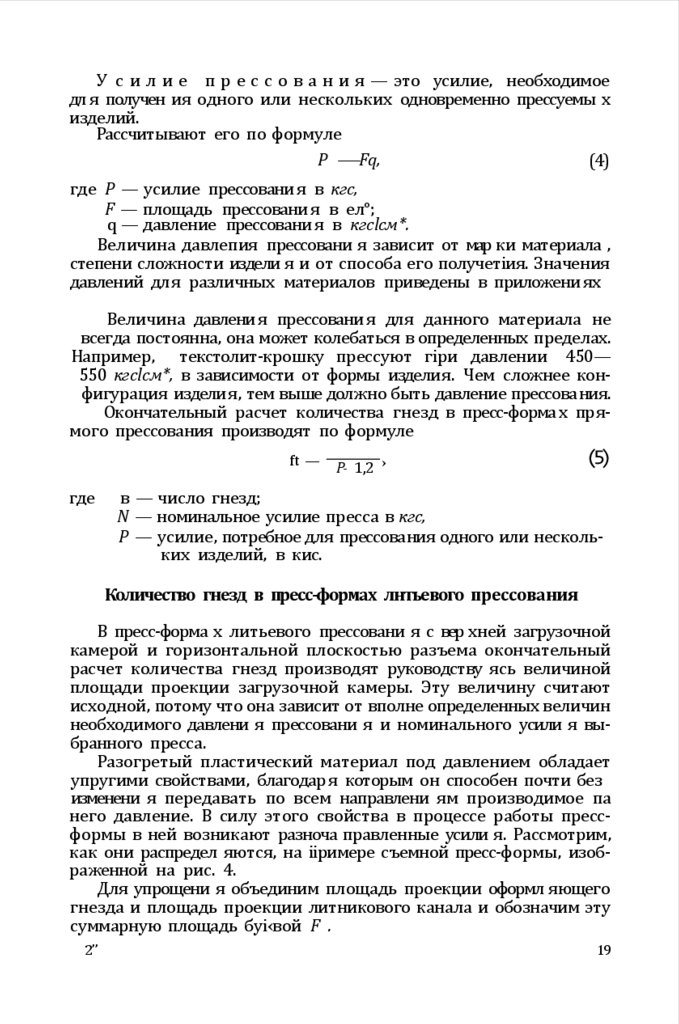

и тех нологического характера . Рассмотрим, как следует производить определение этих высот для перечисленных видов прессф°P*Высота загрузочной камеры пресс-формы прямого прессования

Говор я о высоте загрузочной камеры пресс-формы прямого прессования, прежде всего следует уточнить rpaницу, от которой

эту высоту нужно отсчитывать. Для определени я нижней граііицы

нет какого-либо общего правила, пригодного для любой прессформы. В каждом отдельном случае вопрос об ее определении

должен решаться исходя из конструкций изделия и пресс-формы.

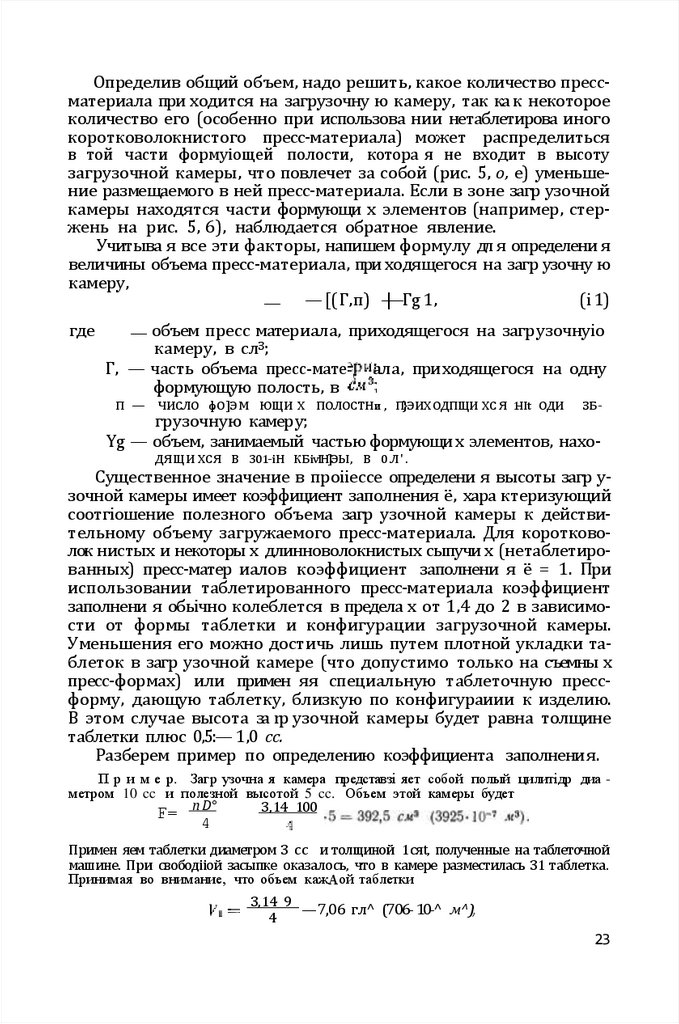

Рассмотрим схематично изображенные на рис. 5 элементы прессформ с указаііием высоты h загрузочной камеры.

На рис. 5, о, 6 йоказа ны элементы пресс-форм, в которых нижняя граница загр узочной камеры отсчитывается от дна формующей

полости. Этот наиболее благопри ятный для размещени я прессматерИала вариант в практике встречается довольно редко.

Чаще всего нижняя rpnниіtа загрузочной камеры проходит

по плоскости отжимной кромки (рис. 5, о) или через формующую

полость (рис. 5, з). Камера, изобра женпа я на рис. 5, в, представь яет собой вариант сложного строени я загр узочной камеры,

когда ее высота складывается из двух величин: высоты некоторой

части формующей полости /tt и высоты камеры /t,.

Отметим факторы, влияюиtие на высоту загрузочных камер:

1) тип пресс-формы (полузакрыта я, закрытая);

2) количество гнезд (дл я полузакрытых пресс-форм);

3) удельный объем пресс-материала;

4)

вид загружаемого пресс-матергlала (таблетированный, нетаблетированный);

5)

степень участия формующей полости в размещении прессматериала (таблетирова нгіого);

6) коэффициент заполнени я (для таблеток).

Все эти факторы оказывают различное вли яние на высоту

загр узочной кзмеры. Так, использование таблетированного прессматериала позволяет резко сократить высоту камеры, особенНо

21

23.

в многогнездны х пресс-форма х полуза крытого типа . Использование нетаблетированного длинноволокнистого пресс-материаладля одногнездных пресс-форм за крытого типа, наоборот, ведет

к увеличению высоты загрузочной камеры.

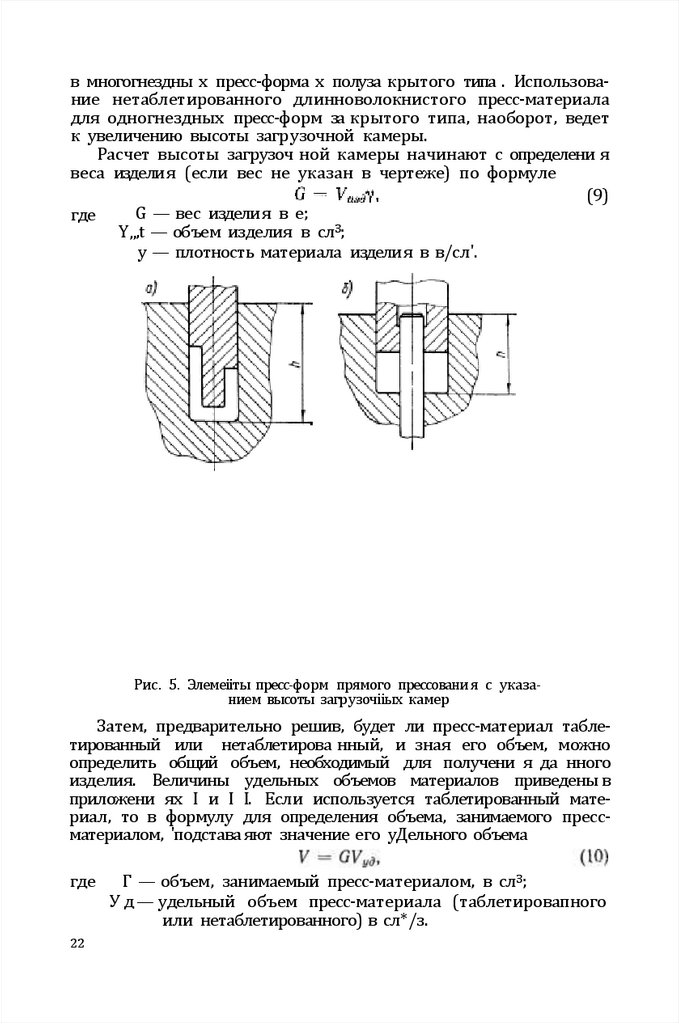

Расчет высоты загрузоч ной камеры начинают с определени я

веса изделия (если вес не указан в чертеже) по формуле

(9)

G — вес издели я в е;

где

Y„,t — объем изделия в слЗ;

у — плотность материала издели я в в/сл'.

Рис. 5. Элемеііты пресс-форм прямого прессовани я с указанием высоты загрузочііых камер

Затем, предварительно решив, будет ли пресс-материал таблетированный или нетаблетирова нный, и зная его объем, можно

определить общий объем, необходимый для получени я да нного

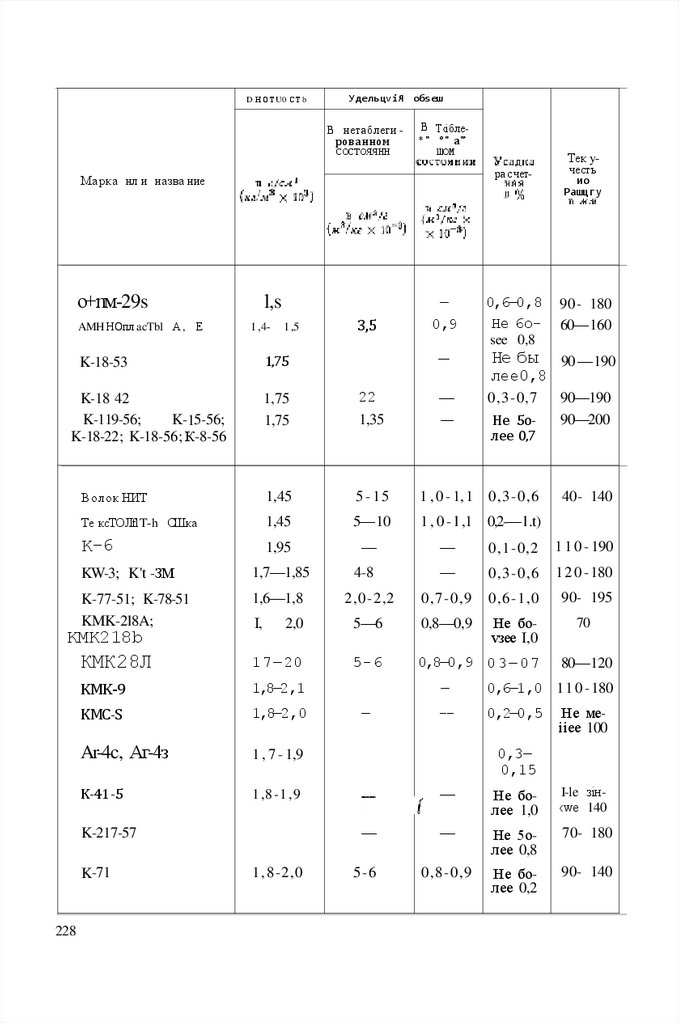

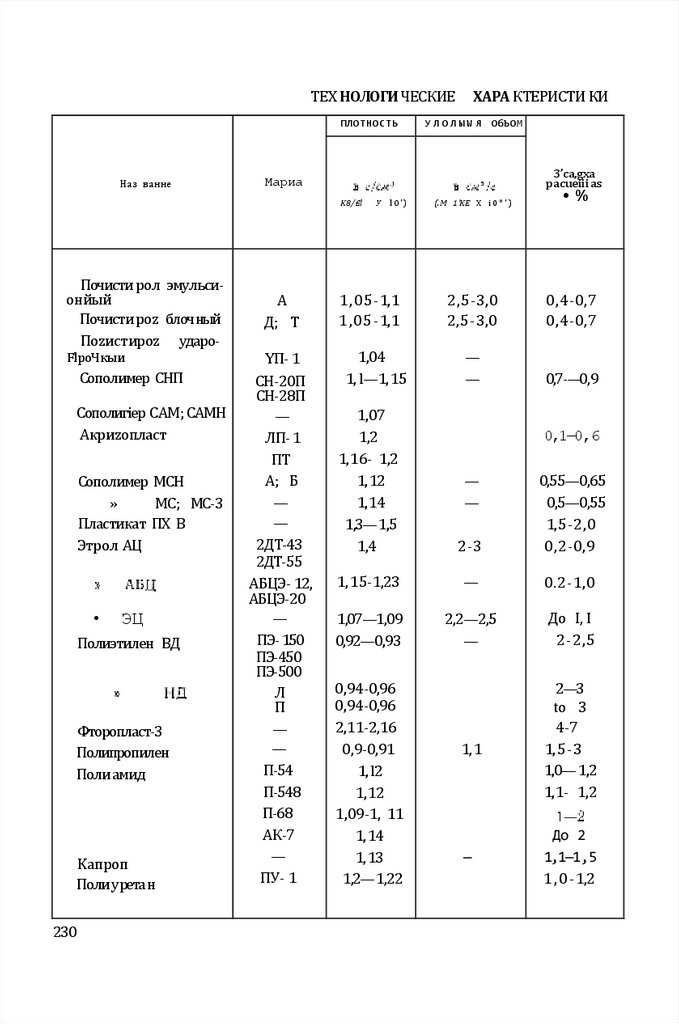

изделия. Величины удельных объемов материалов приведены в

приложени ях I и I І. Если используется таблетированный материал, то в формулу для определения объема, занимаемого прессматериалом, 'подстава яют значение его уДельного объема

где

22

Г — объем, занимаемый пресс-материалом, в слЗ;

У д — удельный объем пресс-материала (таблетировапного

или нетаблетированного) в сл*/з.

24.

Определив общий объем, надо решить, какое количество пpeccматериала при ходится на загрузочну ю камеру, так ка к некотороеколичество его (особенно при использова нии нетаблетирова иного

коротковолокнистого пресс-материала) может распределиться

в той части формуіощей полости, котора я не входит в высоту

загрузочной камеры, что повлечет за собой (рис. 5, о, е) уменьшение размещаемого в ней пресс-материала. Если в зоне загр узочной

камеры находятся части формующи х элементов (например, стержень на рис. 5, 6), наблюдается обратное явление.

Учитыва я все эти факторы, напишем формулу дл я определени я

величины объема пресс-материала, при ходящегося на загр узочну ю

камеру,

|—Гg 1,

(i 1)

— —[(Г,п) —

где

— объем пресс материала, приходящегося на загрузочнуіо

камеру, в слЗ;

Г, — часть объема пресс-мате ала, приходящегося на одну

формующую полость, в

П —

ЧИСЛО фO]Э М ЮЩИ Х ПОЛОСТНи , П}ЭИХ ОДПЩИ XC Я 1-IIt ОДИ

ЗБ -

грузочную камеру;

Yg — объем, занимаемый частью формующи х элементов, нахоДЯЩИ ХС Я В 301-іН КБivIH]ЭЫ , В 0 Л ' .

Существенное значение в пpoiiecce определени я высоты загр узочной камеры имеет коэффициент заполнения ё, xapa ктеризующий

соотгіошение полезного объема загр узочной камеры к действительному объему загружаемого пресс-материала. Для коротковолок нистых и некоторы х длинноволокнистых сыпучи х (нетаблетированных) пресс-матер иалов коэффициент заполнени я ё = 1. При

использовании таблетированного пресс-материала коэффициент

заполнени я oбьічнo колеблется в предела х от 1,4 до 2 в зависимости от формы таблетки и конфигурации загрузочной камеры.

Уменьшения его можно достичь лишь путем плотной укладки таблеток в загр узочной камере (что допустимо только на съемны х

пресс-формах) или примен яя специальную таблеточную прессформу, дающую таблетку, близкую по конфигураиии к изделию.

В этом случае высота за rp узочной камеры будет равна толщине

таблетки плюс 0,5:— 1,0 cc.

Разберем пример по определению коэффициента заполнения.

П р и м е р. Загр узочна я камера представзі яет собой полый цилитідр диа метром 10 cc и полезной высотой 5 cc. Объем этой камеры будет

3,14 100

F= п D°

4

Примен яем таблетки диаметром 3 cc и толщиной 1 cяt, полученные на таблеточной

машине. При свободііой засыпке оказалось, что в камере разместилась 31 таблетка.

Принимая во внимание, что объем кажАой таблетки

3,14 9

—7,06 гл^ (706- 10-^ м^),

4

23

25.

объем 31 з'аблетки будетPt

-7,06 31 — 218,8 c3t3 (2188 10‘ ' в°).

Для /taнï‹oгo сяучзя коэффициент запоагіеlіи я

Г

392,5

Г, "” 218,8

— 1,79.

Определив величину коэффициента заполнения, перейдем

к расчету высоты h загр узочной камеры. Ее можно определить

по формуле

(12)

h

(0,5-.— 1,0) сж,

F

где k — коэффициент заполнения;

f — площадь горизонтальной проекции загрузочной камеры

в сл°.

Величина, равная 0,5-1 , 0 cc, введена в формулу для того,

чтобы несколько увеличить высоту загрузочной камеры. Это увеличение необходимо для осуществлени я беспрепятственного (со

стороны пресс-материала) захода пуансопа, а также на случай

увеличени я навести пресс-матер иа ла , возможного из-за технологических потерь, возникающих в процессе получения изделия.

Когда общий объем необходимого пресс-материала Г равен

объему

(рис. 5, а), приходящемуся на загр узочную камер у,

формула (12) примет вид

I(0,5:—1,0) uж.

(ІЗ)

Высота загрузочной камеры пресс-формы

яитьевого прессования

При определении высоты камеры в пресс-форма х литьевого

прессования в основном можно р уководствоваться методом, предложенным для пресс-форм пр ямого прессования с учетом обязательных потер ь пресс материала за счет некоторой его части,

оста іощейся в загр узочной камере и литниковой системе. Величина

эти х потерь зависит от размеров и конфигурации литниковой

системы.

Объем пресс-материала, загр ужаемого в камер у, олредел яем

по формуле

Г = [(Г„tri) —

рV I V z,

(14)

где

V, — объем литниковой системы с учетом объема остатка,

приходящегося на aarpузочную камеру, в слЗ;

V,pz — удельный объем загружаемого пресс-материала в сл"/е.

Для случа я, когда вес изделия известен, формула примет яид

Г — [(Gл) /—(Иду) ] Vyн,

(l5J

где G — вес одного изделия в z.

24

26.

Получив объем пресс-материала , определ яем высоту загр узочтіой питьевой камеры пресс-формы, руководствуясь формулой (13).Коэффициент заполнения тот же.

При определеlіии высоты съемных загрузочных камер прессформ литьевого прессования необходимо, чтобы площадь горизонтальной проекции камеры отвечала условию, оговоренному формулой (6), иначе в процессе прессовани я возможно размыкание

пресс-формы.

Высота накладных камер ізресс-форм без индивидуального подогрева не должна превышать величину ее диаметра, в противном

случае ухудшаются услови я прогрева пресс-материала. По тем же

соображениям для таблетированного и предварительно не подогретого пресс-материала желательно иметь высоту камеры me более

0,5 ее диаметра.

5. ВЫБОР KOHCTPУ КЦИИ И OПPЕДЕП ЕНИ Е РАЗМЕРОВ

ЛИТНИ KOB0h СИСТЕМЫ

Литниковой системой называют систему каналов, соединяющях

формующую поло,сть с загр узочной камерой питьевой прессформы или с материальным цилиндром термопластавтомата.

В процессе литья эти каналы заполн яются пластическим материалом, который по ним поступает в полость, оформл яющую изделие.

После заполнени я полости материал, на ходящийся в литниковой

системе, отверждается и остается в ней до момента раскрыти я

формы, а затем удаляетсѐ из нее вместе с изделием.

Литниковые системы по своей конструкции. разнообразпы.

Это разнообразие обусловлено конфигурацией и размерами изделия, типом матер иала и его текучестью, а также различными

технологическими особенностями прессуемого изделия.

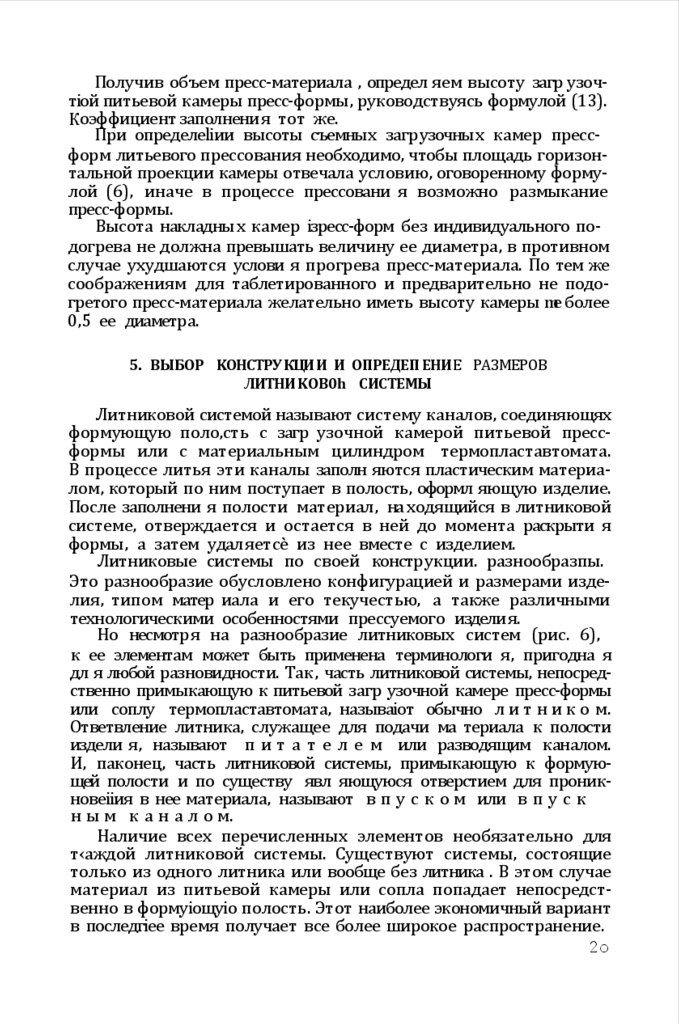

Но несмотря на разнообразие литниковых систем (рис. 6),

к ее элементам может быть применена терминологи я, пригодна я

дл я любой разновидности. Так, часть литниковой системы, непосредственно примыкающую к питьевой загр узочной камере пресс-формы

или соплу термопластавтомата, называіот обычно л и т н и к о м.

Ответвление литника, служащее для подачи ма териала к полости

издели я, называют п и т а т е л е м или разводящим каналом.

И, паконец, часть литниковой системы, примыкающую к формующей полости и по существу явл яющуюся отверстием для проникновеііия в нее материала, называют в п у с к о м или в п у с к

н ы м к а н а л о м.

Наличие всех перечисленных элементов необязательно для

т‹аждой литниковой системы. Существуют системы, состоящие

только из одного литника или вообще без литника . В этом случае

материал из питьевой камеры или сопла попадает непосредственно в формуіощуіо полость. Этот наиболее экономичный вариант

в последгіее время получает все более широкое распространение.

2o

27.

Остающийся в литниковой системе пресс-материал являетсяпо существу отходов, поэтому необходимо по возможности уменьшать длину литниковой системы. Это обстоятельство имеет особое

значение при литье термореактивных пресс-материалов.

Рассмотрим разновидности литниковы х систем с точки зрения

способа получения изделия.

Рис. 6. Элементы литниковой системы:

/ — литн нк; 2 — јэазводя щн9 ка ная (пнтатипь); 8 — s п yci‹

(впускной ка иая)

Литииковые системы пресс-форм яитьевого прессования

В пресс форма х литьевого прессовани я, ка к правило, перерабатывают термореактивные пресс-материалы, поэтому при определении характера литниковых систем следует принимать во внимание их свойства.

Известно, что термореактивные пресс-матер иалы необратимы

и обладают особенностью отверждаться при нагревании. Поэтому

длина литниковой системы должна быть .такой, чтобы пресс-материал за время своего прохождени я по ней не усізел потер ять

своих пластически х свойств. Протяженность пути термореактивного пресс-материала по литниковой системе до формующей полости должна быть не более 60-80 лл. Продвига ясь по ней,

пресс-материал нагревается за счет соприкосновения со степками

каналов, причем чем меньше и х глубина, тем интенсивнее разогревается пресс-материал. Кроме того, в процессе прохождегіи я по

ка налу пресс-материал получает дополнительное количество тепла

за счет внутреннего трени я. Поэтому темпера тура его в конце

литниковой системы обычно выше, чем в начале. Это явление

способствует ускорению процесса заполнени я полосз'и и отверж26

28.

дени я пресс-материала . Исходя из этого, к литниковым системампресс-форм для термореактивны х пресс-материалов предъявл яют

два основных требования:

1) наименьша я протяженность;

2) цаименьшее допускаемое сечение каналов.

Конструирование литниковой системы пресс-формы литьевого

прессовани я следует начинать с определени я места впуска материала и положени я издели я в форме относительно направлени я

литья. При этом нужно руководствоваться следующими соображеНиямИ .

1.

Впускной канал должен быть расположен в таком месте

издели я, которое будет доступно для подхода инструмента при

его зачистке.

2.

Не следует располагать впускной ка нал с лицевои стороны

получаемого изделия, так как она может быть повреждена при

зачистке литника.

3.

Место впуска не следует располагать против установленной в

формуюіцей полости арматуры или стер жн я. В противном случае

будет происходить разделение потока поступающего в полость

материала , которое приведет к у худшению свойств получаемого

издели я. Кроме того, направленный на арматур у поток может

вызвать ее деформацию.

4.

Для создани я наиболее благопри ятных условий при заполненигі формующей полости впускной канал следует располагать

в самом утолщенном месте изделия.

5. Во избежание короблени я следует избегать подвода литниковых каналов к средней части длинны х и тонких изделий сплошного сечения.

6. Чтобы предотвратить возмошный выкол части изделия

вместе с отдел яемым литником, рекомендуется кромку, образующуюся при входе впускного канала в формующую полость, скр углять радиусом 0,5-1 , 0 л л либо выполгі ять с фаской 0,3—

0,5 « х 45°.

Непосредственно влияет на качество получаемой отливки

и направление впускного канала по отношению к оси издели я.

На пример, для издели я типа кольца впускной канал необходимо

направить по касательной к окр ужности контура, дл я глубоких

тонкостенны х изделий — вдоль стенки, т. е. направление впускного канала должно совпадать с направлением продольной оси

изделия.

Определив место расположени я впускного канала, следует переходить к выбор у конфигурации и размеров сечени я впуска, а также

определению прочи х элементов литниковой системы. В практике

констр уирова ния пресс-форм литьевого прессовани я наибольшее

распространение имеют круглые и пр ямоугольные сечения впускных каналов. Впрочем, следует заметить, что определение «пр ямоугольные» носит несколько условный характер, так как стенки

27

29.

канала обычно вмполняlот с углом наклона 3 - 5 ° , поэтому ониимеіот скорее трапециевидн ую, чем прямоугольн ую форму.

С точки зрения формы сечения впуска лучший эффект теплопередачи дает сечение пр ямоу гольной формы. Тонкий впуск этого

сеченип легко обламывается, и при последующей его зачистке

на изделии остается незначительный след. Наименьшую глубин у

впускного канала пр ямоугольного сечени я принимают в предела х

0,3-0,4 зtл.

Наименьший диаметр сечения впускного канала круглой

формы обычно лежит в предела х 1, 6 -2 мп. Kp углые впускные

каналы в зависимости от конфигурации издели я могут иметь

либо сплошное, либо кольцевое сечение (иногда в виде частей

кольца). Кольцевое сечение впуска применяется сравгіительно

редко. Обычно его используют при изготовлении тонкостенных

изделий цилиндрической формы, у которых впускной литник

по существу явл яется продолжением издели я. К недостаткам

этого варианта следует отнести необходимость в доработке изделия (по отделению впускного литника) и ненадежную фиксацию

центрального стержня.

Расчет литниковой системы пресс-формы литьевого прессования в основном заключается в определении размеров впускного

канала. Это объясняется тем, что размеры всех остальных элементов литниковой системы на ходятся в пр ямой зависимости от размеров сечени я впуска . Для создани я равномер ного течени я материала в литник0вой сиса еме должен бить обесііечен необходимый

напор, что может быть только при условии, если наименьша я

площадь поперечного сечения литникового и разводящего

кагіалов будет равна или будет больше площади сечени я

впуска.

Определение исполнительных размеров впускны х каналов

в связи с отсутствием аналитииеского метода расчета обычно

П ]ЭОИ3ВОДЯТ ]Э\ KOBОДСТВ

flCb П]ЭОИ3ВOДCTBeННЫМ ОПЫТОМ ПQ ИMXНЯІЗН Я

пресс-форм литьевого прессования. На осгіовании практически х

наблюдений определена зависимость между сечением выпуска

и количеством про'гекающего сквозь него пресс-матер иала: i лл З

сечения выпуска позволяет заполнить 1-3 cc*, объема издели я

при удельном давлении 500-1500 кгс/см (50-150 М и/м*) . Эта

зависимость и лежит в основе практических расчетов сечени я

впускгіого канала.

При определении размеров впускных каналов следует обращать внимание на стр уктур у материала, подлежащего переработт‹е.

Если материал имеет порошкообр азный наполнитель, то толЩИНіf

пр ямоу гольгіых впускны х каналов должна быть не менее 0,3—

0,4 лл, а кр углы х — диаметром не менее 1,6-2им.Для материалов с

волокнистым наполнителем минимальна я толщина пр ямоугольных впускных каналов должна быть увеличена до 0,6-0,8 лл, а

при круглое сечении впуска — до диаметра 2,5—3 лл.

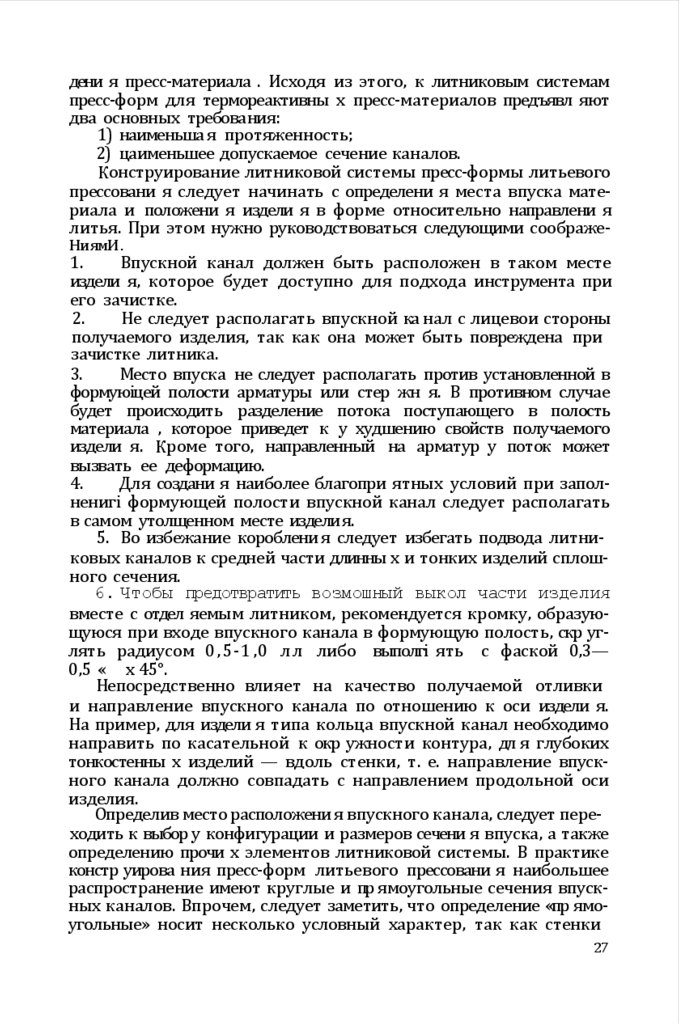

30.

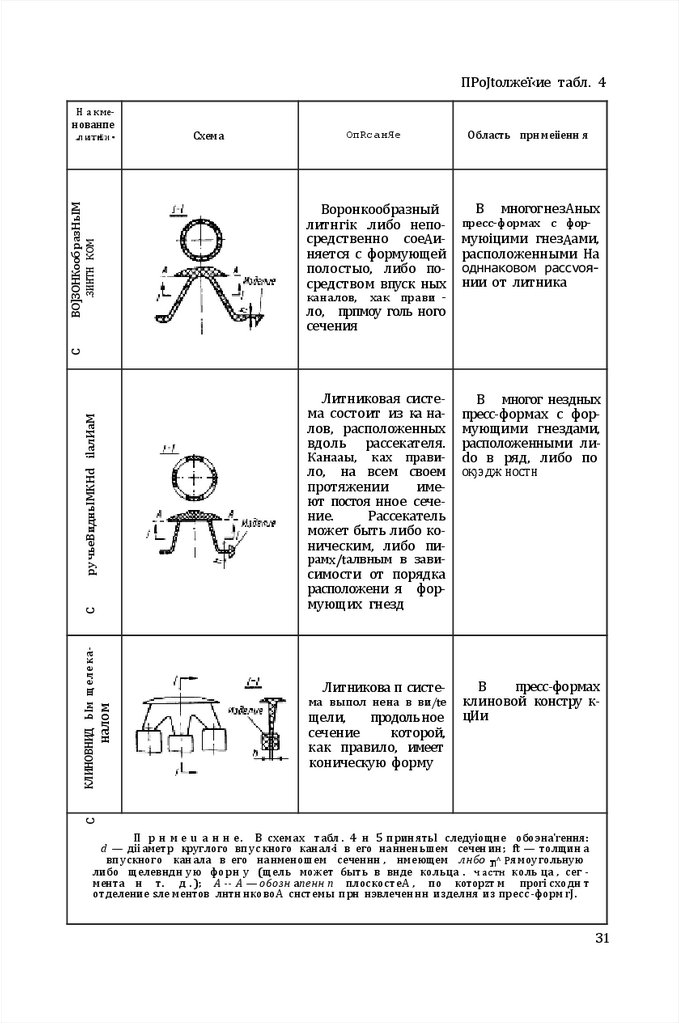

Т а 6 л и ii а 4Основные разновиуиост›і литниковых систем пресс-форм

яитьевого прессования

ЪЈан менованпе

Cxe›ia

Обл асть п pii uene uii ii

систеи tn

С о стержНеаиднЫМ КHОн чei cx tx .з4иИTl КОJ¥i или Bnyc

Литни к соединяетее с формующей полостью

каналами,

как правило, пр ямоубольного сечени я

(ленточ ного типа).

Реже для получения плоские изделий

применяется

в сочетании с каналов

веерообразной

формы

няется с формующей

ПОЛOCT ЬЮ НЛИ НОВИА

ным развоА»щим хзналом прямоугольного сеиения

Система, iie имеющая разводящи х каналов, — литііик непосредственно переХОДИЗ’

кагіал

ВО

BП CItHOИ

Литниковый канал непосредственно

соединяет формующую полость с загрузочной иамероі

Для

осуществлени я впуск а с боковой стороны издели я

П]ЭИ

СЛОВїІИ,

ЧТО

формующая полость

находится в непосредстве нной близости от литника

При зііаиительном

(по сравнению с предыдущих вари а нтом)

удаления

фoguyющеи полости от литника

В слуuае, когда

впуск возмо›кен со

стороны изделия, обрагценной к загрузочной камере, а также тогда, коГАа плоскость разъема прессформы

пересекает

лїlтніtховый ханал

При

получении

крупногабаритных

изделий и изделий ,

допускающих отАенение литниха механическим путем

29

31.

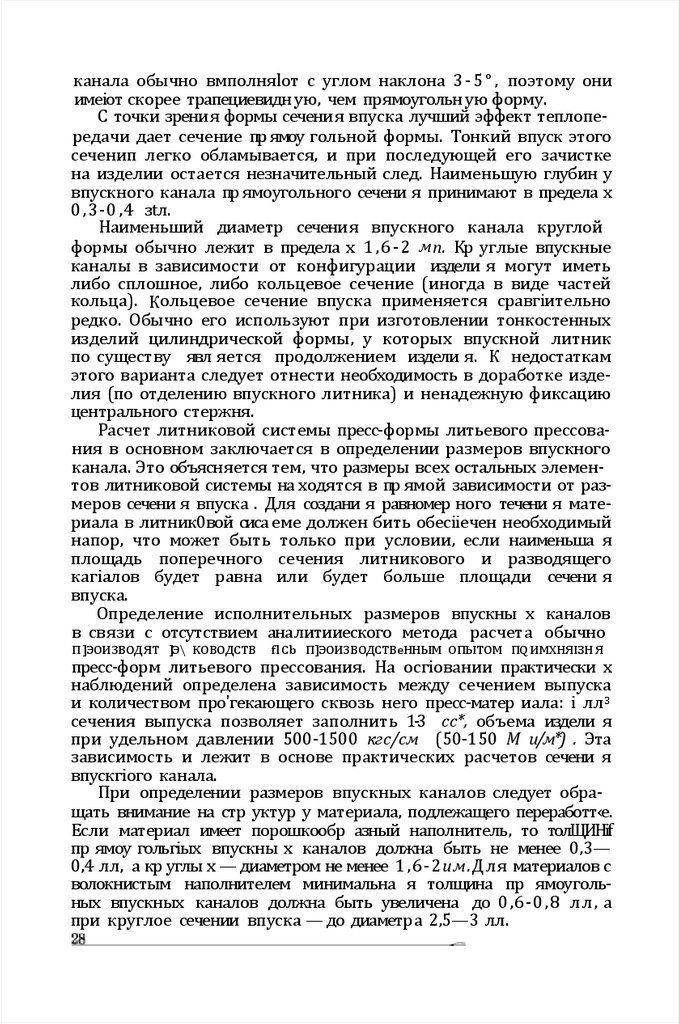

Продо.:і›кение таб.s.Н аи меноваlјне

яитни-

Схема

Область п рименен ня

КОМ

Система

состоит

только из ппуск ного канала

ИНЛВГІ С

С о стерж неВиді М

Нъ

KO- Н

ическиМ .шгННКОМ

снстемъі

При получении малогабаритных изделгііі и изАелий, не допускающих отАеление лтітника механическим путем, а

также если впуск ной

канал расположен

В

T]9 АНОДОСТ ПНОМ

Алп обработки месте

В

пресс-формах,

имеющих нижнюю

стемы непосредствен- загрузочную камено переходит в за- ру, для заполнени п

грузоч ную камеру , равноудаленных от

которая соединяется лнтника формующи х

с формующими гнез- гнезА, а также для

дами впускными или получения

одного

разводпщими хана- изделия кольцевидлами, которые могут ной формы

иметь

леіtточ ную,

кли новидную или

веерообраз ную форму

Дисхови/tнап

no-

ЛОСТЬ ЛИТНИКОВОИ СИ-

С

КОльцеВыВм

п y cЬKI HМ

КаНаЛОМ

О

30

КольцевидНый

влуск ной канал может быть $впзан

с литником либо AtIСкОВИАНОй

щелью,

либо

ленточными

или веерообр азными

каналами

Литни ковап систеіиа состоит только из

кояъцевидного впускного канаяа

Для

получения

изделий кольцевиАной формы или изАелий, имеющих отверстие в непосредственной близости

от преАяолагаемого

места

размещения

впускного ханааа

32.

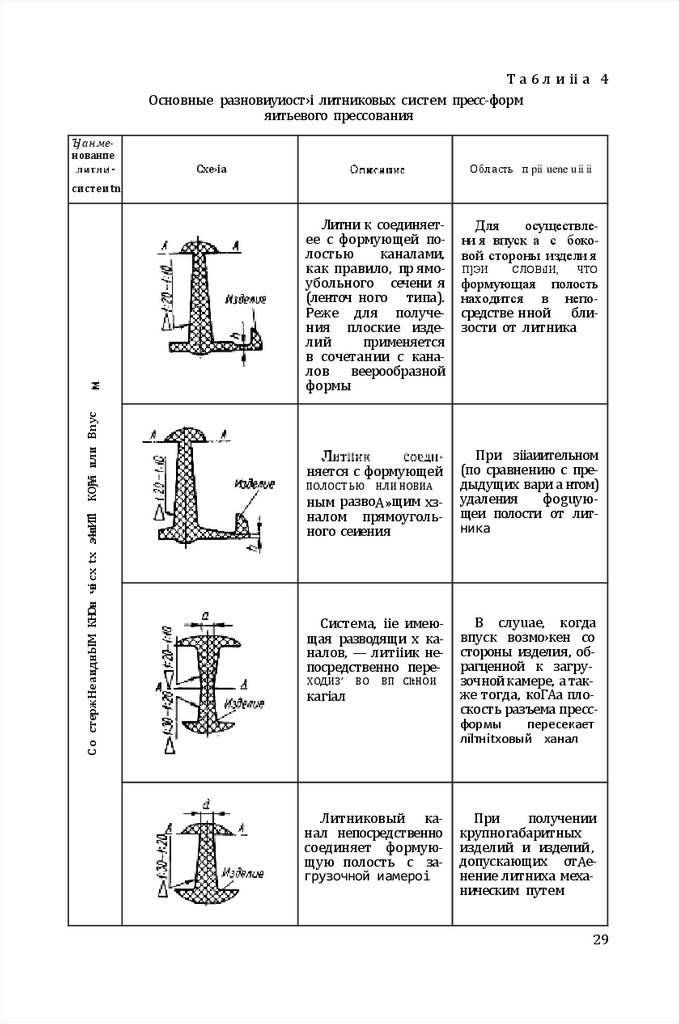

ПРоЈtолжеї‹ие табл. 4Н а к ме-

.3ИНТН КОМ

Схема

ОпRсанЯе

Воронкообразный

литнгік .либо непосредственно соеАиняется с формующей

полостыо, либо посредством впуск ных

каналов,

хак прави -

Область прн меііенн я

В

многогнезАных

пресс-формах с фор-

муюіцими гнезАами,

расположенными На

одннаковом paccvoянии от литника

ло, прпмоу голь ного

сечения

Литниковая система состоит из ка налов, расположенных

вдоль рассекателя.

Канааы,

ках прави-

ло, на всем своем

протяжении

имеют постоя нное сечение.

Рассекатель

может быть либо коническим, либо пи-

ОК}Э ДЖ HOCTH

рамх/tалвным в зави-

симости от порядка

расположени я формующих гнезд

Литникова п систе-

налом

В многог нездных

пресс-формах с формующими гнездами,

расположенными лиdo в ряд, либо по

ма выпол нена в ви/tе

щели,

продоль ное

сечение

которой,

как правило, имеет

коническую форму

В

пpecc-формах

клиновой констру кцИи

С

КЛИНОВНИД ЬІм щелекa-

С

ру чьеВидньІМКНd ilaлИаМ

С

ВО]ЗОНКооб разНьІМ

нованпе

П р н м е u а н н е. В схема х табл . 4 н 5 п рин ятьl следуіощне обоэ на'reння:

d — діі аметр круглого вп yc кного канал‹i в его на ннен ьшем сечен ин ; ft — толщин а

вп ускного кан ала в его на нменошем сеченнн , нмеющем лнбо ^ Ря моу гольную

либо щелевндн ую форн у (щель может 6ыть в внде кольца . ч астн коль ца , сег мента н т. д . ); А -- А — о6озн апенн п плоскостеА , по которzт м пpori cxодн т

отделение sлe ментов лнтн нко воА снстемы прн нэвлеченнн изделня из пpecc -форм rJ.

31

33.

Если размеры найденного сечени я превысят размеры тогоучастка, где должен быть размещен впускной канал, то найден ное

суммарное сечение впуска следует разделить равномер по на необходимое число отдельных впускных каналов. Количествовпускных

каналов в этом случае будет определяться объемом и конфигурацией изделия.

Разобрав основные положения, касающиеся конфигурации сечения впуска, его размеров и места на изделии, перейдем к рассмот-

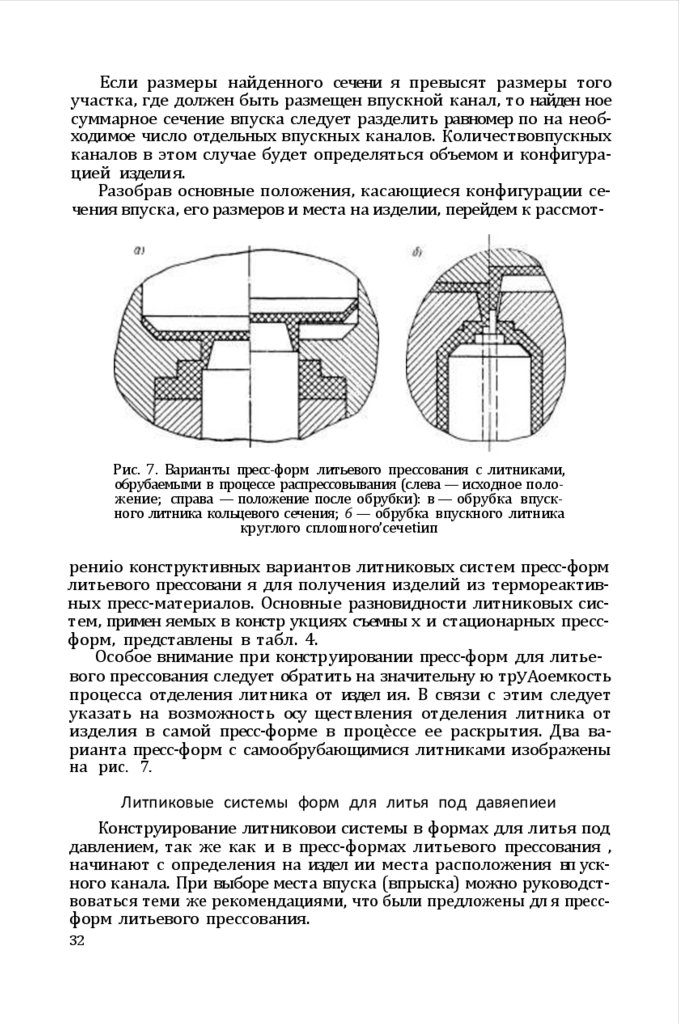

Рис. 7. Варианты пресс-форм литьевого прессования с литниками,

o6pубаемыми в процессе распрессовывания (слева — исходное положение; справа — положение после обрубки): в — обрубка впускного литника кольцевого сечения; 6 — обрубка впускного литника

круглого сплошного’сечеtіип

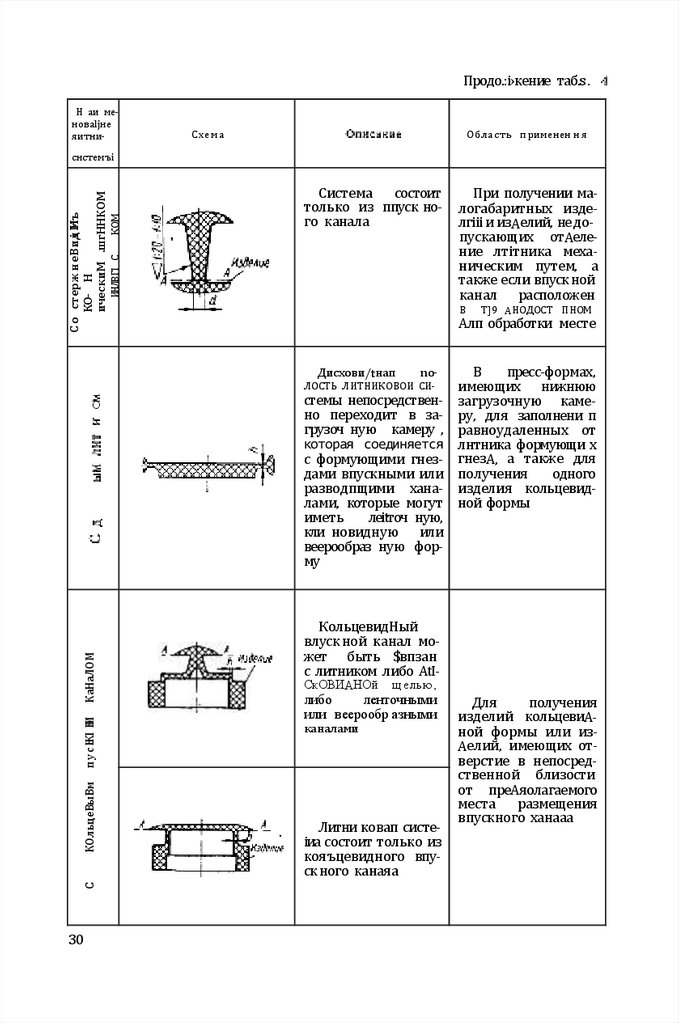

рениіо конструктивных вариантов литниковых систем пресс-форм

литьевого прессовани я для получения изделий из термореактивных пресс-материалов. Основные разновидности литниковых систем, примен яемых в констр укциях съемны х и стационарных прессформ, представлены в табл. 4.

Особое внимание при конструировании пресс-форм для литьевого прессования следует обратить на значительну ю трУАоемкость

процесса отделения литника от издел ия. В связи с этим следует

указать на возможность ocy ществления отделения литника от

изделия в самой пресс-форме в процѐссе ее раскрытия. Два варианта пресс-форм с самообрубающимися литниками изображены

на рис. 7.

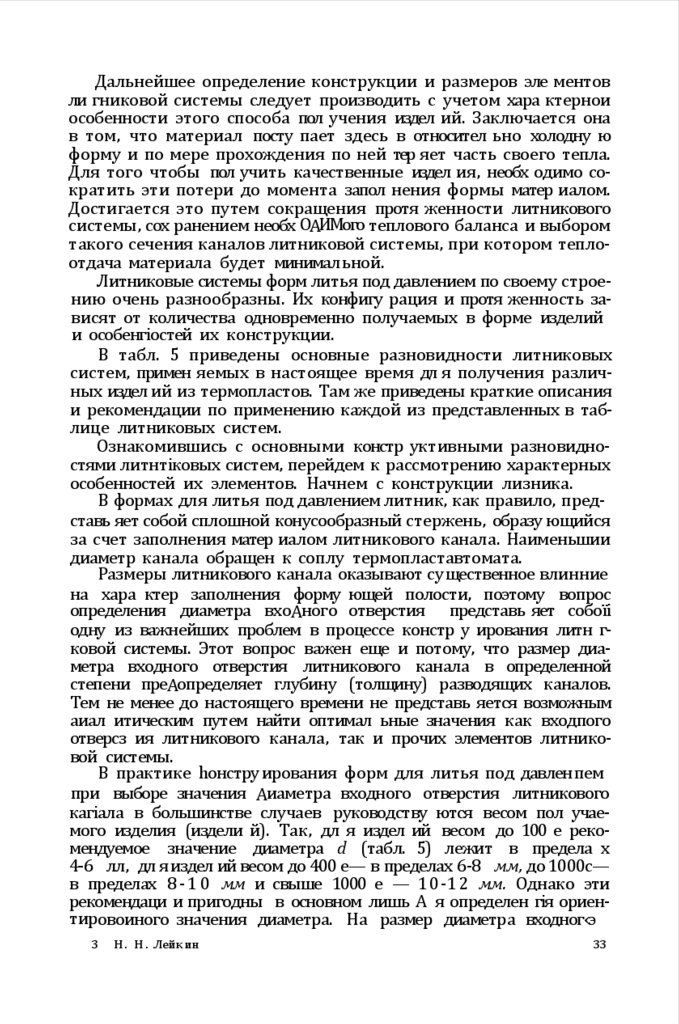

Литпиковые системы форм для литья под давяепиеи

Конструирование литниковои системы в формах для литья под

давлением, так же как и в пресс-формах литьевого прессования ,

начинают с определения на издел ии места расположения вп ускного канала. При выборе места впуска (впрыска) можно руководствоваться теми же рекомендациями, что были предложены дл я пресс-

форм литьевого прессования.

32

34.

Дальнейшее определение конструкции и размеров эле ментовли гниковой системы следует производить с учетом xapa ктернои

особенности этого способа пол учения издел ий. Заключается она

в том, что материал посту пает здесь в относител ьно холодну ю

форму и по мере прохождения по ней тер яет часть своего тепла.

Для того чтобы пол учить качественные издел ия, необх одимо сократить эти потери до момента запол нения формы матер иалом.

Достигается это путем сокращения протя женности литникового

системы, cox ранением необх ОАИМого теплового баланса и выбором

такого сечения каналов литниковой системы, при котором теплоотдача материала будет минимальной.

Литниковые системы форм литья под давлением по своему строению очень разнообразны. Их конфигу рация и протя женность зависят от количества одновременно получаемых в форме изделий

и особенгіостей их конструкции.

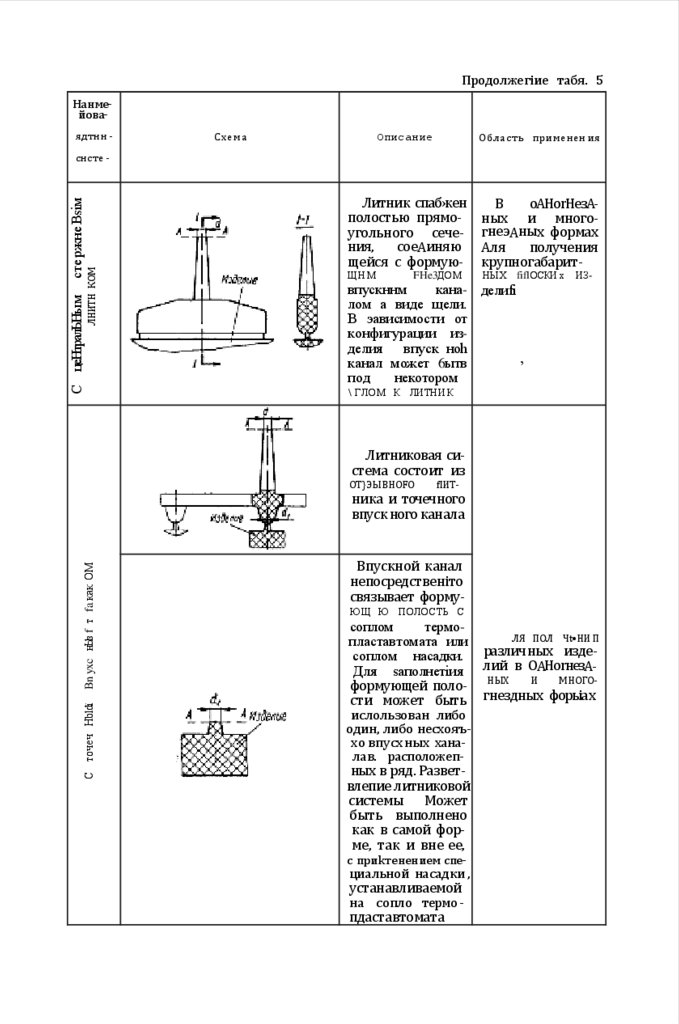

В табл. 5 приведены основные разновидности литниковых

систем, примен яемых в настоящее время дл я получения различных издел ий из термопластов. Там же приведены краткие описания

и рекомендации по применению каждой из представленных в таблице литниковых систем.

Ознакомившись с основными констр уктивными разновидностями литнтіковых систем, перейдем к рассмотрению характерных

особенностей их элементов. Начнем с конструкции лизника.

В формах для литья под давлением литник, как правило, представь яет собой сплошной конусообразный стержень, образу ющийся

за счет заполнения матер иалом литникового канала. Наименьшии

диаметр канала обращен к соплу термопластавтомата.

Размеры литникового канала оказывают существенное влинние

на xapa ктер заполнения форму ющей полости, поэтому вопрос

определения диаметра вхоАного отверстия представь яет собоїі

одну из важнейших проблем в процессе констр у ирования литн гковой системы. Этот вопрос важен еще и потому, что размер диаметра входного отверстия литникового канала в определенной

степени преАопределяет глубину (толщину) разводящих каналов.

Тем не менее до настоящего времени не представь яется возможным

аиал итическим путем найти оптимал ьные значения как входпого

отверсз ия литникового канала, так и прочих элементов литниковой системы.

В практике hонстру ирования форм для литья под давленпем

при выборе значения Аиаметра входного отверстия литникового

кагіала в большинстве случаев руководству ются весом пол учаемого изделия (издели й). Так, дл я издел ий весом до 100 е рекомендуемое значение диаметра d (табл. 5) лежит в предела х

4-6 лл, дл я издел ий весом до 400 e— в пределах 6-8 мм, до 1000с—

в пределах 8 - 1 0 мм и свыше 1000 е — 10-12 мм. Однако эти

рекомендаци и пригодны в основном лишь А я определен гія opиентировоиного значения диаметра. На размер диаметра входног‹э

3

Н . Н . Лейк ин

33

35.

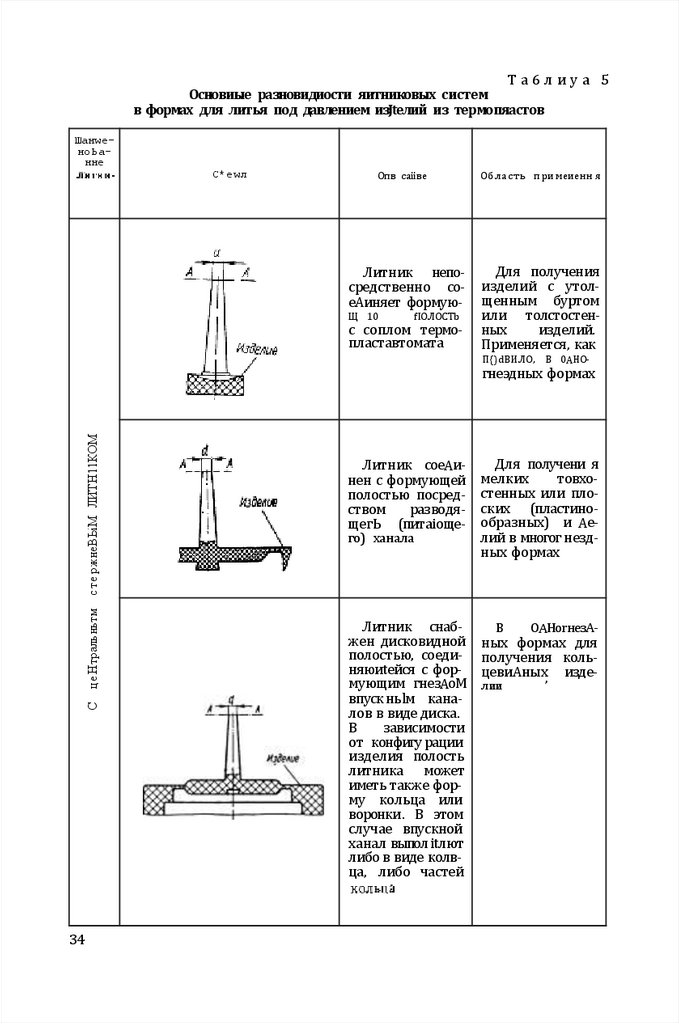

Т а6лиуа 5Основиые разновидиости яитниковых систем

в формах для литья под давлением изЈtелий из термопяастов

ШанwеноЬанне

С*еwл

Опв саііве

Область п ри меиенн я

Литник непосредственно соеАиняет формую-

Для получения

изделий с утолщенным буртом

или толстостенных

изделий.

Применяется, как

Щ 10

fIOЛOCTb

с соплом термопластавтомата

П{)dВИЛО, В 0АНО-

С

це Нтральньтм

сте ржнеВЬіМ ЛИТН11КОМ

гнеэдных формах

34

Литник соеАинен с формующей

полостью посредством

разводящегЬ (питаіощего) ханала

Литник снабжен дисковидной

полостью, соединяюиtейся с формующим гнезАоМ

впуск ньlм каналов в виде диска.

В

зависимости

от конфигу рации

изделия полость

литника может

иметь также форму кольца или

воронки . В этом

случае впускной

ханал выпол іtлют

либо в виде колвца, либо частей

Для получени я

мелких

товхостенных или плоских (пластинообразных) и Aeлий в многог нездных формах

В

OAHorнезА-

ных формах для

получения кольцевиАных изделии

’

36.

Продолжегіие табя. 5Нанмейоваядтнн -

Схема

Описание

О б л а с т ь пр и м енен ия

Литник спаб›кен

полостью прямоугольного сечения,

соеАиняю

щейся с формую-

В

oAHorНезАных и многогнеэАных формах

Аля

получения

крупногабарит-

сте ржне Bsiм

С цеНтралЬНым

ЛНИТН КОМ

снсте -

ЩН М

FHe3ДOM

НЫХ fiflОСКИ х ИЗ-

впускннм

кана- делиfі

лом а виде щели.

В эависимости от

конфигурации изделия впуск ноh

канал может 6ытв

’

под

некотором

\ ГЛОМ К ЛИТНИ К

Литниковая система состоит из

ОТ}ЭЫВНОFО

fIИT-

С точеч Hbldï

Bn yxc нЬlз f т fa как ОМ

ника и точечного

впуск ного канала

Впускной канал

непосредственіто

связывает формуЮЩ Ю ПОЛОСТЬ С

соплом

термопластавтомата или

соплом насадки.

Для sаполнетіия

формующей полости может быть

ислользован либо

один, либо несхояъхо впусх ных ханалав. расположеп-

ных в ряд. Разветвлепие литниковой

системы Может

быть выполнено

как в самой форме, так и вне ее,

с приkтенением спе-

циальной насадки ,

устанавливаемой

на сопло термо -

пдаставтомата

ЛЯ ПОЛ Чt•HИ П

различных изделий в OAHorнезАНЫХ

И

МНОГО-

гнездных форьіах

37.

отверстия оказывает влияние не только вес изделия , но и толщинаего стенок, а также характер соотношения отдельных частей изАелия. В связи с этим нередки случа и, когда в процессе освоения

формы приходится изменять размеры входного отверстия и доводить его путем механической обработки до необходимых размеров.

Литниковые каналы рекомендуется делать минимальной длины

п с велиииной конусности в пределах от 1 20 до 1 10.

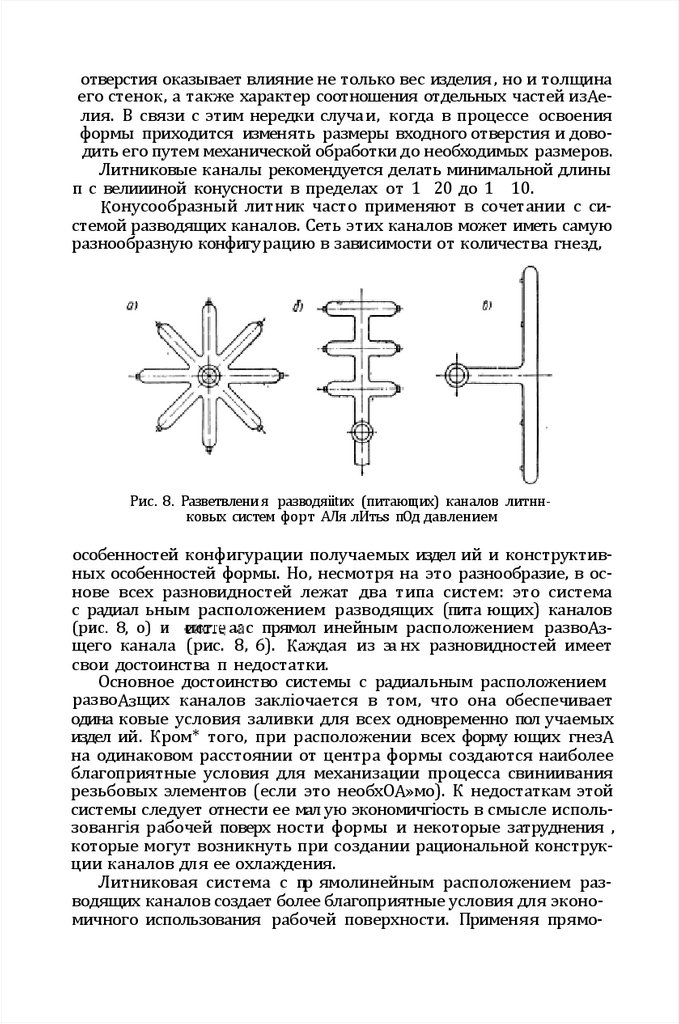

Конусообразный литник часто применяют в сочетании с системой разводящих каналов. Сеть этих каналов может иметь самую

разнообразную конфигу рацию в зависимости от количества гнезд,

Рис. 8. Разветвлени я разводяііtих (питающих) каналов литннковых систем форт АЛя лИтьs пОд давлением

особенностей конфигурации получаемых издел ий и конструктивных особенностей формы. Но, несмотря на это разнообразие, в основе всех разновидностей лежат два типа систем: это система

с радиал ьным расположением разводящих (пита ющих) каналов

(рис. 8, о) и ист а с прямол инейным расположением развоАзщего канала (рис. 8, 6). Каждая из эа нх разновидностей имеет

свои достоинства п недостатки.

Основное достоинство системы с радиальным расположением

развоАзщих каналов закліочается в том, что она обеспечивает

одина ковые условия заливки для всех одновременно пол учаемых

издел ий. Кром* того, при расположении всех форму ющих гнезА

на одинаковом расстоянии от центра формы создаются наиболее

благоприятные условия для механизации процесса свиниивания

резьбовых элементов (если это необхОА»мо). К недостаткам этой

системы следует отнести ее мал ую экономичгіость в смысле использовангія рабочей поверх ности формы и некоторые затруднения ,

которые могут возникнуть при создании рациональной конструкции каналов для ее охлаждения.

Литниковая система с пр ямолинейным расположением разводящих каналов создает более благоприятные условия для экономичного использования рабочей поверхности. Применяя прямо-

38.

линейные разводящие канал ы, можно на одной и той же площадиразместить большее число одинаковых форму ющих гнезд, чем при

использованИи радиал ьных каналов. При пр ямолинейном расположении форму ющих гнезд, кроме того, упрощается конструкция

охлаждающей системы формы. Одна ко и этот способ расположения

гнезд не свободен от недостатков.

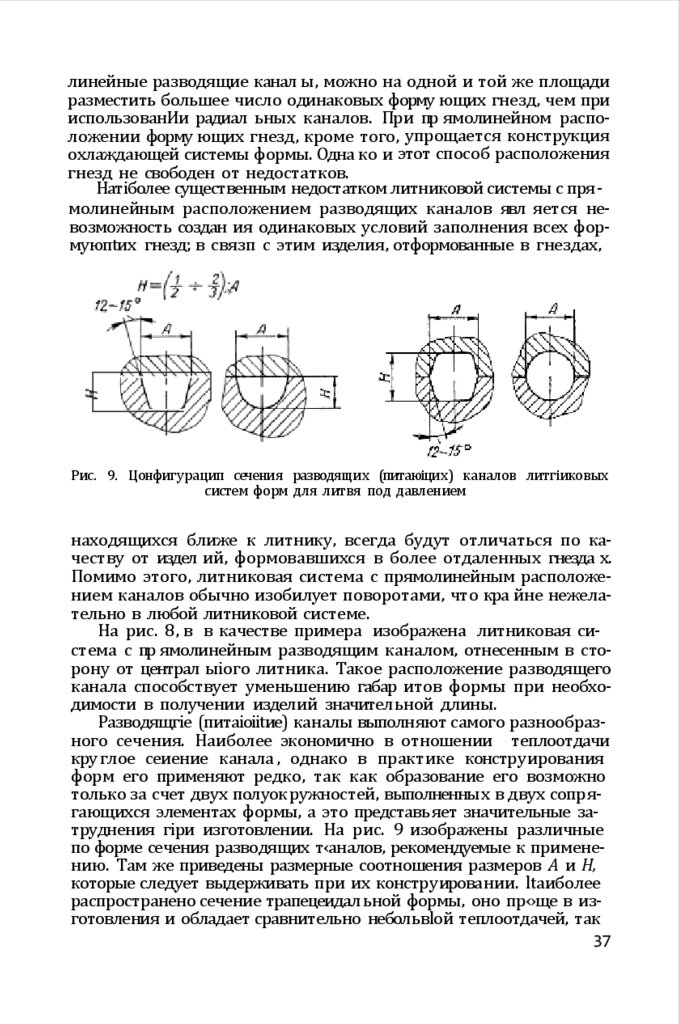

Натіболее существенным недостатком литниковой системы с прямолинейным расположением разводящих каналов явл яется невозможность создан ия одинаковых условий заполнения всех формуюпtих гнезд; в связп с этим изделия, отформованные в гнездах,

Рис. 9. Цонфигypацип сечения разводящи х (питаюіци х) каналов литгіиковых

систем форм для литвя под давлением

находящихся ближе к литнику, всегда будут отличаться по качеству от издел ий, формовавшихся в более отдаленных гнезда х.

Помимо этого, литниковая система с прямолинейным расположением каналов обычно изобилует поворотами, что кра йне нежелательно в любой литниковой системе.

На рис. 8, в в качестве примера изображена литниковая система с пр ямолинейным разводящим каналом, отнесенным в сторону от централ ыіого литника. Такое расположение разводящего

канала способствует уменьшению габар итов формы при необходимости в получении изделий значительной длины.

Разводящгіе (питаіоііtие) каналы выполняют самого разнообразного сечения. Наиболее экономично в отношении теплоотдачи

круглое сеиение канала , однако в практике конструирования

форм его применяют редко, так как образование его возможно

только за счет двух полуокружностей, выполненны х в двух сопрягающихся элементах формы, а это представь яет значительные затруднения гіри изготовлении. На рис. 9 изображены различные

по форме сечения разводящих т‹аналов, рекомендуемые к применению. Там же приведены размерные соотношения размеров А и Н,

которые следует выдерживать при их конструировании. ltаиболее

распространено сечение трапецеидал ьной формы, оно пр‹›ще в изготовления и обладает сравнительно небольвlой теплоотдачей, так

37

39.

как его периметр (при соблюдении указанных соотношени й сторон) приближается по своим размерам к периметру круга.Разводящие каналы желател ьно делать как можно короче без

поворотов и перегибов. Если по констр уктивным соображен иям

все же необходимо изменить направление разводящего канала, то

поворот или пepeгиб следует делать плавно и без изменения размеров поперечного сечения. Необходимое сужение канала в цел ях

образования впуска следует выполнять путем плавного уменьшения лечения, так как резкий переход от одного сечения к другому может привести к браку изделий.

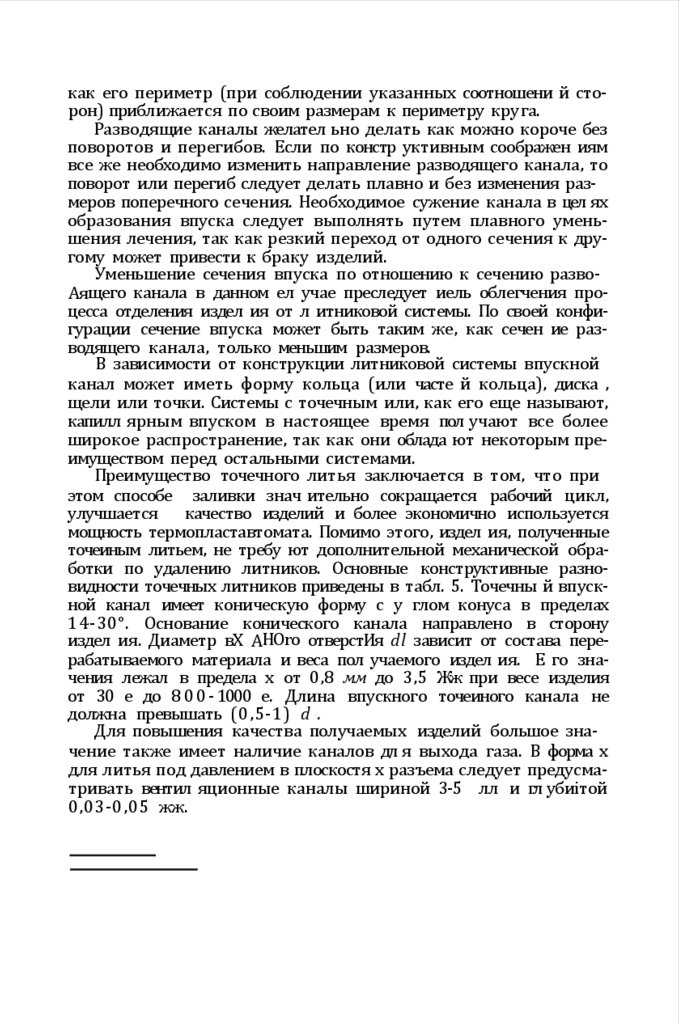

Уменьшение сечения впуска по отношению к сечению развоАящего канала в данном ел учае преследует иель облегчения процесса отделения издел ия от л итниковой системы. По своей конфигурации сечение впуска может быть таким же, как сечен ие разводящего канала, только меньшим размеров.

В зависимости от конструкции литниковой системы впускной

канал может иметь форму кольца (или часте й кольца), диска ,

щели или точки. Системы с точечным или, как его еще называют,

капилл ярным впуском в настоящее время пол учают все более

широкое распространение, так как они облада ют некоторым преимуществом перед остальными системами.

Преимущество точечного литья заключается в том, что при

этом способе заливки знач ительно сокращается рабочий цикл,

улучшается качество изделий и более экономично используется

мощность термопластавтомата. Помимо этого, издел ия, полученные

точеиным литьем, не требу ют дополнительной механической обработки по удалению литников. Основные конструктивные разновидности точечных литников приведены в табл. 5. Точечны й впускной канал имеет коническую форму с у глом конуса в пределах

14-30°. Основание конического канала направлено в сторону

издел ия. Диаметр вХ AHOro отверстИя dl зависит от состава пepeрабатываемого материала и веса пол учаемого издел ия. Е го значения лежал в предела х от 0,8 мм до 3,5 Жж при весе изделия

от 30 е до 8 0 0 - 1000 е. Длина впускного точеиного канала не

должна превышать (0,5-1) d .

Для повышения качества получаемых изделий большое значение также имеет наличие каналов дл я выхода газа. В форма х

для литья под давлением в плоскостя х разъема следует предусматривать вентил яционные каналы шириной 3-5 лл и гл убиітой

0,03-0,05 жж.

40.

Г л а в а 11KOHCTPУ КЦИИ ДЕТАЛ ЕЙ ФОРМ

6. ПYfiHCOH Ы И МАТРИЦЫ

П у а н с о н ы и м а т р и ц ы по своей конструкции очень

разнообразны. Это разнообразие в основном обусловлено констру ктивными особенностями форм или пресс-форм, конструкцией

изделия , а также тех нологическими особенностями способов их

получения.

Различ ие между пуансоном и мам рицей, с констр уктивной

точки зрения , в большинстве ел учаев носит чисто условный характер. ТруАно на йти конструк'гивные особенности, которые

был и бы присущи, напр имер , только матрицам и, наоборот,

только пуансонам. Б ольшинство особенносте й в констру кции этих

главнейш их формообразующих деталей носит общие черты. Некоторое принцигіиал ьное различие между пуансоном и матрицей

наблюдается лишь в пресс-формах прямого прессования. Здесь

пуапсон имеет в большинстве случаев монол итну ю (не сборну ю)

копструкцию и по характеру сопр яжения с матрицей явл яется

деталью охвазываемой.

Формуюііtие элементы матриц и пуансонов могут быть выполнены либо сплошными, либо сборными. Каждый из этих конструктивных вариантов имеет свои преиму щества и недостатки.

Остановимся коротко на каждом из них.

С п л о ш н ы м называ ют формуювtий элемент (гнездо ил п

высту п), выполненны й за одно целое с содержащей его деталью.

Этoт конструктивный вариант, с точки зрения качества пол учаемых издел ий, а также эксплуатационной стойкости формы, имеет

существенное преимущество перед сборной конструкцией. Изделие, пол уренное в форме со сплошными форму ющими элементами,

всегда будет иметь лучший внешний вид (за счет отсутствия следов

от сопр яженных деталей) и более точные размеры по сравнению

с изделием, полученные в форме сборной констр укции. Однако

несмотря на это, формы со сплошными матрицами или пуансонами

применяются сравнител ьно редко и, как правило, для издел ий

простейшегі конструкции. Объясняется это тем, что сплошные формующие элементы значительно сложнее в изготовлении, чем сборные. И даже методы холодного выдавливания и электроискровой

39

41.

обработк и, пол учившие в настоящее время довольно широкое распространение и в знаиител ьнои степен и упрощающие ііроцесс изготовления сплошных форму ющих элементов, все-з аки не даютоснова ний к широкому применению этого констру ктивного варианта.

С 6 о р н ы м и называют форму ющие элементы, выпол ненные

из отдел ьных плотно пригнанных друг к другу деталей. По характеру сопряжения эти детал и могут быть подвижными тз неподвижньІми. Подвижные детал и сборных матриц и пуансонов прпменяются в тех cлyua ях, когда это необходимо либо для осуществления особых условий сборки формы, либо в цел ях обеспечения

беспрепятственного извлеиения изделия. В сборных констр укциях

матриц и пуансонов широко применя ются разлгічные вставки,

стержни и вкладыши. Конструкция сборных пуа нсонов и матриц

должна создаваться с учетом определенных зребований, предъявл яемых к стыкам вх одящих в них деталей. Помимо того, сопрягающиеся поверх ности должны плотно и без зазоров прилегать

друг к дру гу, направление их стыков должно совпадать с направлением съема изделия. В противном cлyuae могут возникнуть

затруднения в процессе отделения изделия от формы и снизится

качество изделия за счет образования сколов в местах стыков.

Применение сборных матриц и пуансонов значительно удешевляет процесс их изготовления. Трудоемкость изготовления сборных конструкций намного ниже трудоемкости сплошных за cue.т

упрощения их механической обработки и возможности более широкого применения механизации трудоемких слесарных операций.

Укрепление отдельных деталей сборных матриц и пуансонов

обыино производится при помощи специальной детали, называемой

о б о й м о й. В зависимостгт от конфигурации сопрягающихся

деталей обоймы бывают различной формы. Наиболее распространены обоймы кру глые и прямоугольные. В процессе работы обойма

воспринимает на себя основные нагрузкгі, действу ющие на заключенные в ней формующие элементы. В связи с этим при определении ec размеров следует производить проверку на механическую

прочность. Методика расчета различных обойм ЬУАет приведена

ниже, в специальном разделе.

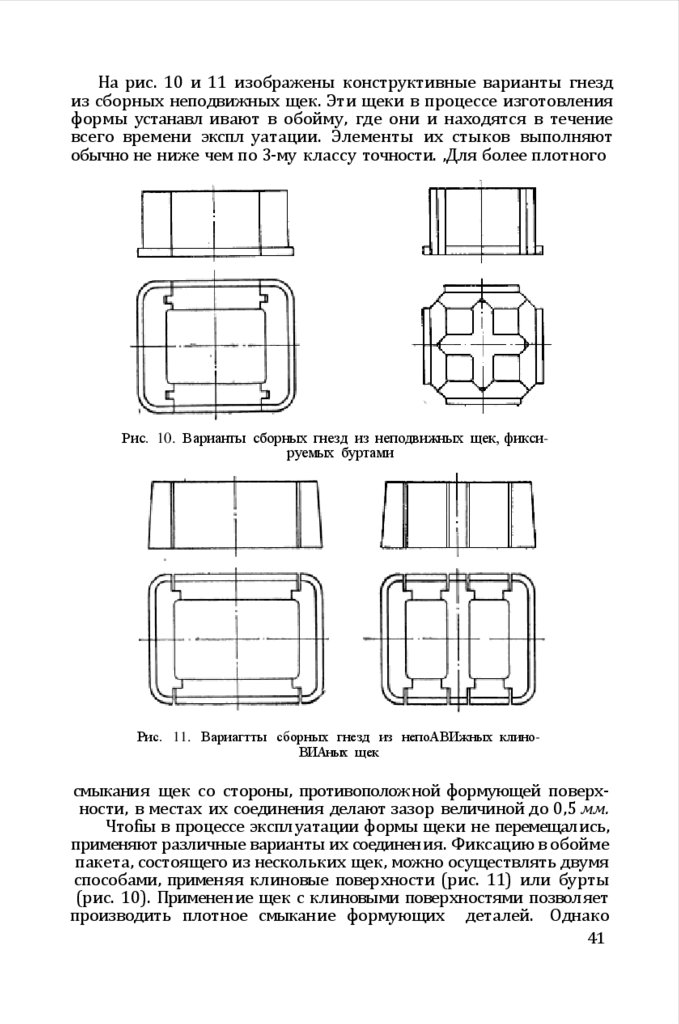

О0оймы в большинстве случаев примен яюг в констру кциях

сборных форму ющих гнезд, которые обычно состоят из вставного

дна и боковых стенок. Gтенки сборных гнезд могут быть выполнены либо в виде сплошной гпльзы, либо в виде отдел ьных сочленя ющихся деталей, называемых щ е к а м и. Конструкция со

сборными щеками считается более эконом пчнои, так как в некоторой степени способствует сокращению расхода стали и у прощает

процесс механической обработки. Наиболее целесообразно применение сборных щек в констр укциях многогнездных форм. В

этом случае при поломке или износе однои из щек замене подлежит толькО оАнадеталь, а вся матрица или пуагісон coxpaняютсп.

40

42.

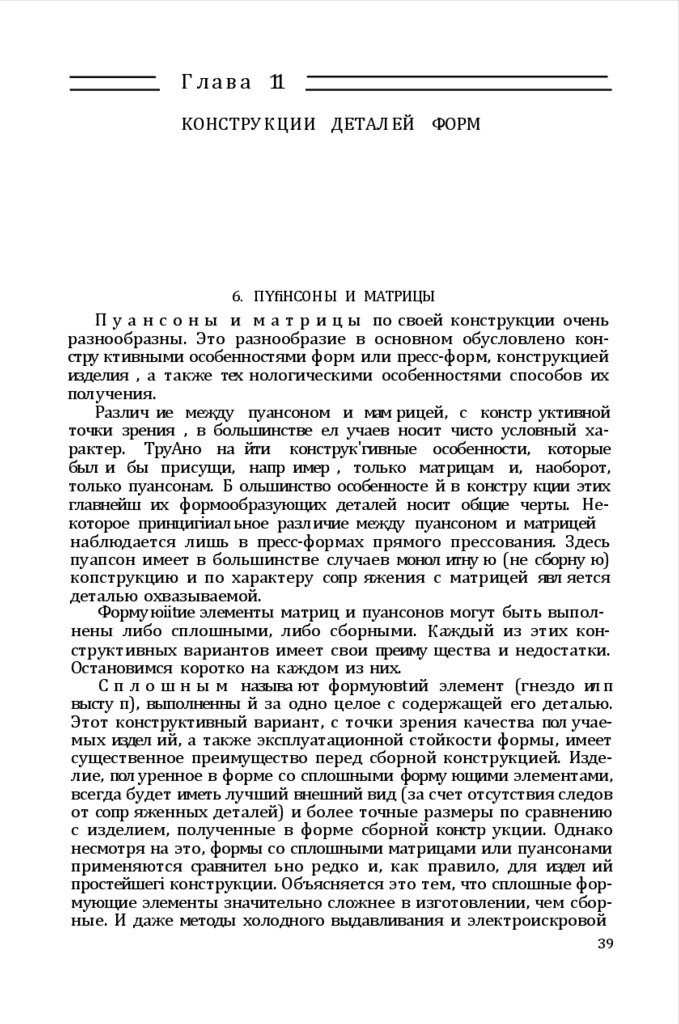

На рис. 10 и 11 изображены конструктивные варианты гнездиз сборных неподвижных щек. Эти щеки в процессе изготовления

формы устанавл ивают в обойму, где они и находятся в течение

всего времени экспл уатации. Элементы их стыков выполняют

обычно не ниже чем по 3-му классу точности. ,Для более плотного

Рис. 10. Варианты сборных гнезд из неподвижных щек, фиксируемых буртами

Рис. 11. Вариагтты сборных гнезд из непоАВИжных клиноВИАных щек

смыкания щек со стороны, противоположной формующей поверхности, в местах их соединения делают зазор величиной до 0,5 мм.

Чтоfiы в процессе экспл уатации формы щеки не перемещал ись,

применяют различные варианты их соединен ия. Фиксацию в обойме

пакета, состоящего из нескольких щек, можно осуществлять двумя

способами, применяя клиновые поверхности (рис. 11) или бурты

(рис. 10). Применение щек с клиновыми поверхностями позволяет

производить плотное смыкание формующих деталей. Однако

41

43.

прнменять их рекомендуется для гнеад размером не более 150—200 лл. Угол наклона наружных повер хностей клиновых щек

должен быть в пределах 3—4°.

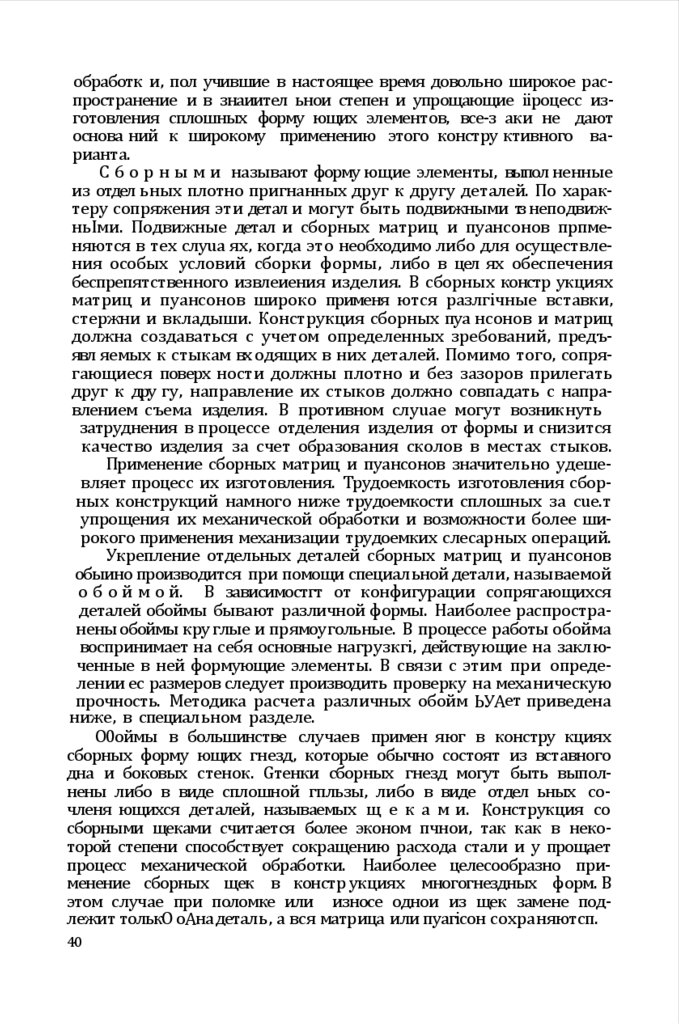

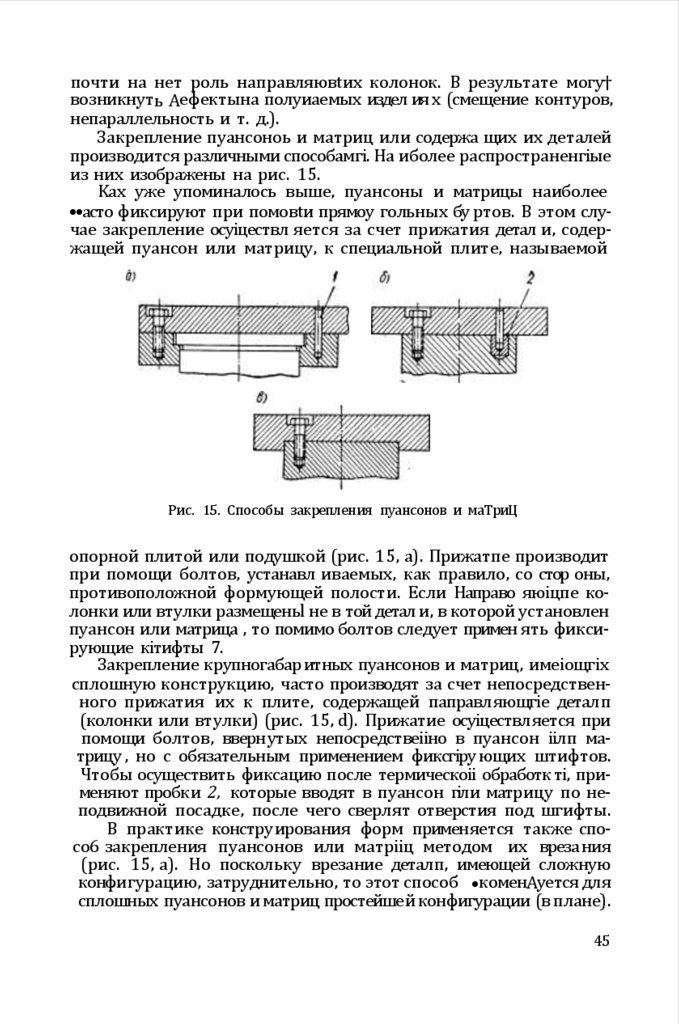

Фиксация большинства деталей, входящих в констр укцию

сплошных и сборных пуансонов п матриц, в большинстве случаев

осуществляется при помощи буртоя. Бу рты препя тству ют перемещению этих деталей в осевом направлении и в процессе работы

формы несут определенную нагрузку.

РиС. 12. KOнCтPУкцип прямoУГ0flьHbIX 6УPTOB

Однако бурты , как правило, на механическу ю прочность не

рассчитывают, а при определении их размеров пол ьзу ются некоторыми соозношениями чисто практииескот о характера.

Бурт, как известно, представляет собой утолщепие (преимущественно прямоу гольной формн), вьlполненное по периметру посадочной части детали. Размеры этой части явл яются исходнымп

величинами для определения размеров бурта.

В детал ях с цпл индрической поса,gочной иастью бурт обычно

выполняют по всему периметр у. Для деталей с более сложной

конфигурацией посадочной uacз и бурт может быть выполиен

исходя из технологии изготовления только на Некоторых

участках.

Для ocyществления плотного прилегания бурта к контактной

поверхности обнижения, а также по технологическим соображенИяМ, ВАОЛb бу рта делается специал ьная канавка. 1(онфигурацпя

канавки может быть разлииной. Для буртов (рис. 12), выполняемых на цил ИНАрических поверх ностях, можно рекомендовать канавки, изображенные на рис. 12, а (ГОСТ 8820-58), а также

вариант, изображенны й на рис. 12, d. Если бурт выполняется

на плоской поверх ности, то канавка может иметь форму , аналогичную изображенной на рис. 12, в, также в соответствии

с ГОСТом 8820—58.

44.

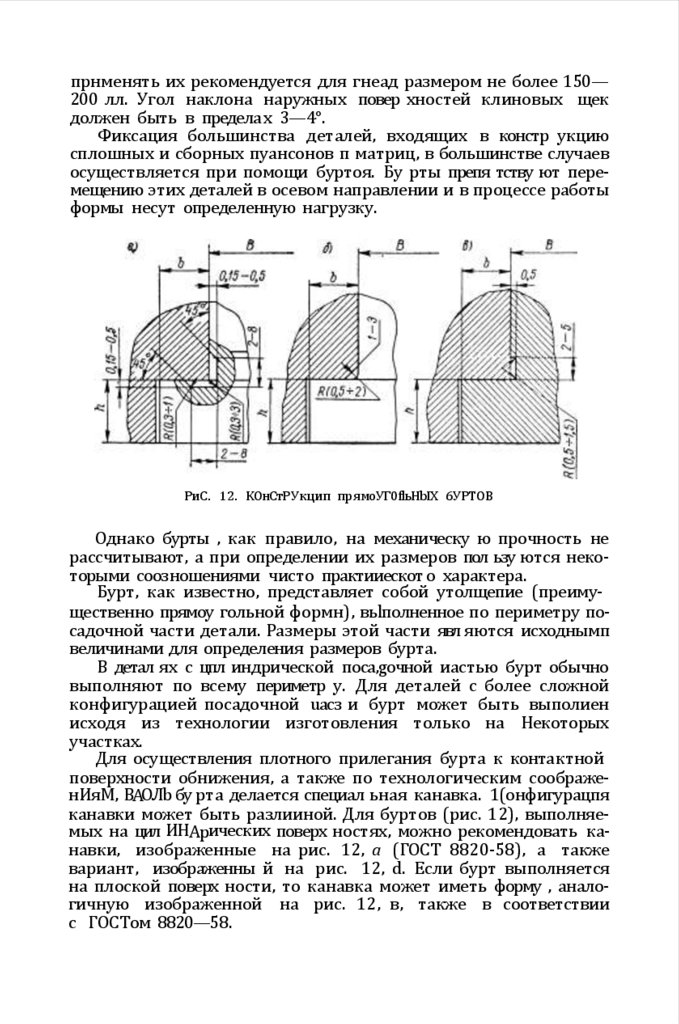

Для определения высотн ft и шир ины h бу рта (рис. 12) можноруководствоваться вел ич иной размера В посадочнои иасти. Для

определения размеров высоты бу рта /t рекоменду ются следу ющие соозношеНия:

В в зі зt

До5.

От

›

›

. . . . . . . .

.

5 ДО 10

10 ›

30

30 » 100

100 » 200

.(І,0—0,6)В

.(0,6—0,5)B

. . . . . . . . . . . . (0,5-0,2) В

. . . . . . .

...

. . ( 0 , 2 - 0,1) В

0, IВ

Ширина бурта h в большинстве случаев составеяет (0,8-0,5)/t.

При определении размеров матриц и пуансонов обьlино руководству ются габаритами и конфигурацией изделия , а также иислом

п расположенгіем формуюпtих гнезд. Отдельные формующие элементы, входящие в конструкцию формующей полости, как правило, па мexarlическую прочность не рассчитываются, так как их

размеры полностью зависят от конфигурации изделия. Для того

чтобы формующий элемент в процессе прессования или литья не

был деформирован, его механическая прочность должна учитываться при создании конструкции изделия.

Pacч_gтyna . мехавическую прочнос.ть п0двергают в основном

лишь стенки форму ющих гнезд, имеющих сплошную конструкцию,

руководстауясь прп этом методикой, применяемой при pacueтe

обойм. Толііtина дна гнезд как сборных, зак и сплошных опреде- л

яется констр уктивно, в зависимости от их габар из ных размеров.

Значение толщгтны дна s можно ойредfi ить руководствуясь слеД\ ЮЩИ МИ COOTHOШe НИЯ МИ:

От 10 до 50

› 50 › 100

› 100 › 300

» 300 » 600

. (0,8—0,4) А

. (0,4—0,3) А

. (0,3-0,2) А

. (0,2—0,15) А

Здесь А — наибольший габаритный размер гнезда.

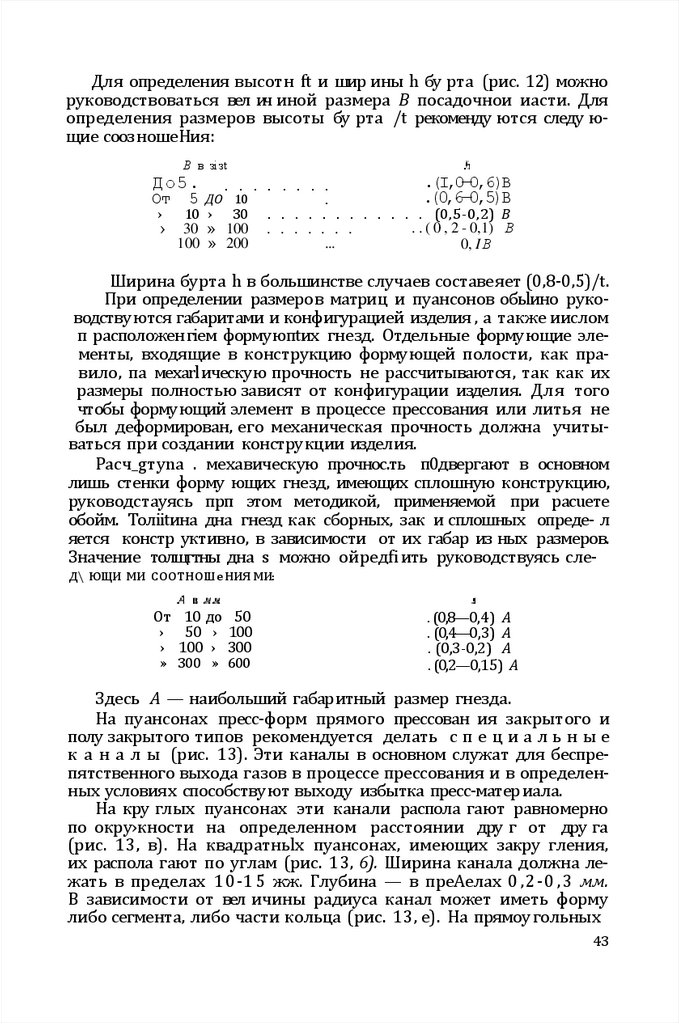

На пуансонах пресс-форм прямого прессован ия закрытого и

полу закрытого типов рекомендуется делать с п е ц и а л ь н ы е

к а н а л ы (рис. 13). Эти каналы в основном служат для беспрепятственного выхода газов в процессе прессования и в определенных условиях способствуют выходу избытка пресс-материала.

На кру глых пуансонах эти кaнaли распола гают равномерно

по окру›кности на определенном расстоянии дру г от дру га

(рис. 13, в). На квадратньlх пуансонах, имеющих закру гления,

их распола гают по углам (рис. 13, 6). Ширина канала должна лежать в пределах 10-15 жж. Глубина — в преАелах 0 , 2 -0 , 3 мм.

В зависимости от вел ичины радиуса канал может иметь форму

либо сегмента, либо части кольца (рис. 13, е). На прямоугольных

43

45.

п уансонах канал ы выполняют только на его длинных сторонах(рис. 13, е). Расстояние межАу канавками обычно лежит в пределах 30-40 лл.

ИзАелия , полуиаемые в одногнездных и мпогот ізездных прессформах пол у закрытого типа, в зависимости от своей конфигурации

могут иметь либо горизонтальный, либо вертикал ьныи облой.

Рис. 13. Вентиляциониые каналы пуансонов пресс форм прямого

прессовани я

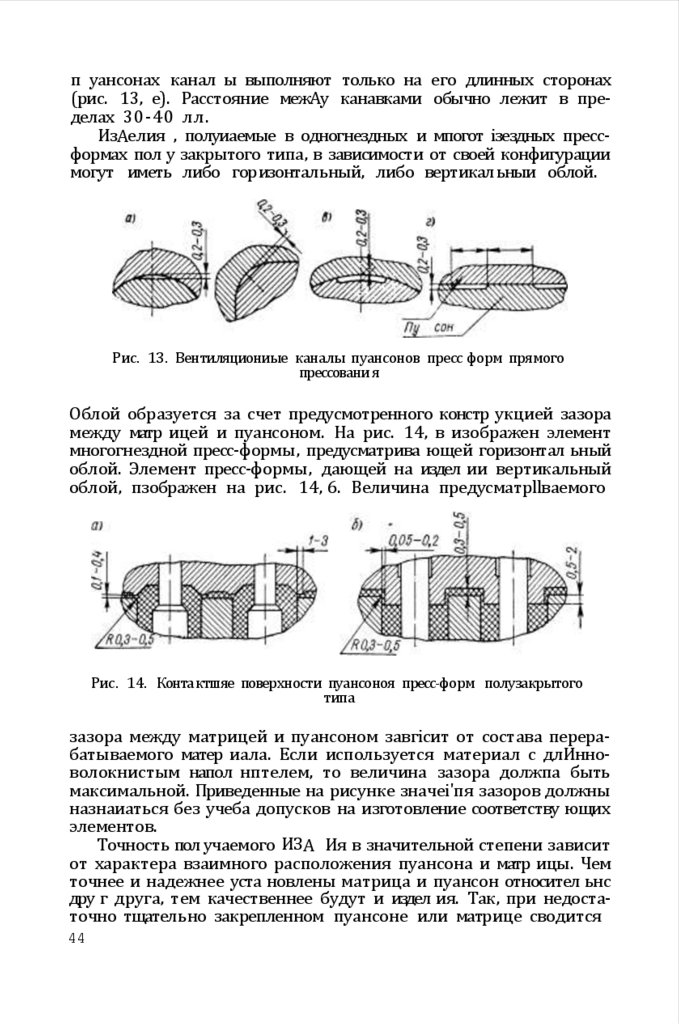

Облой образуется за счет предусмотренного констр укцией зазора

между матр ицей и пуансоном. На рис. 14, в изображен элемент

многогнездной пресс-формы, предусматрива ющей горизонтал ьный

облой. Элемент пресс-формы, дающей на издел ии вертикальный

облой, пзображен на рис. 14, 6. Величина предусматрllваемого

Рис. 14. Контактшяе поверхности пуансоноя пресс-форм полузакрытого

типа

зазора между матрицей и пуансоном завгісит от состава перерабатываемого матер иала. Если используется материал с длИнноволокнистым напол нптелем, то величина зазора должпа быть

максимальной. Приведенные на рисунке значеі'пя зазоров должны

назнаиаться без учеба допусков на изготовление соответству ющих

элементов.

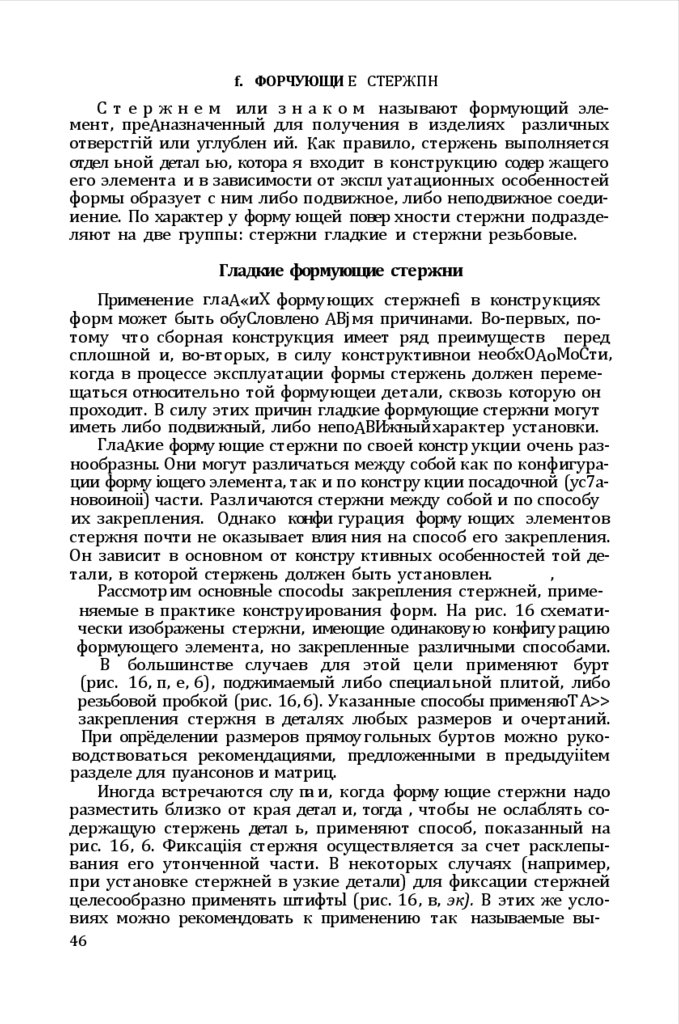

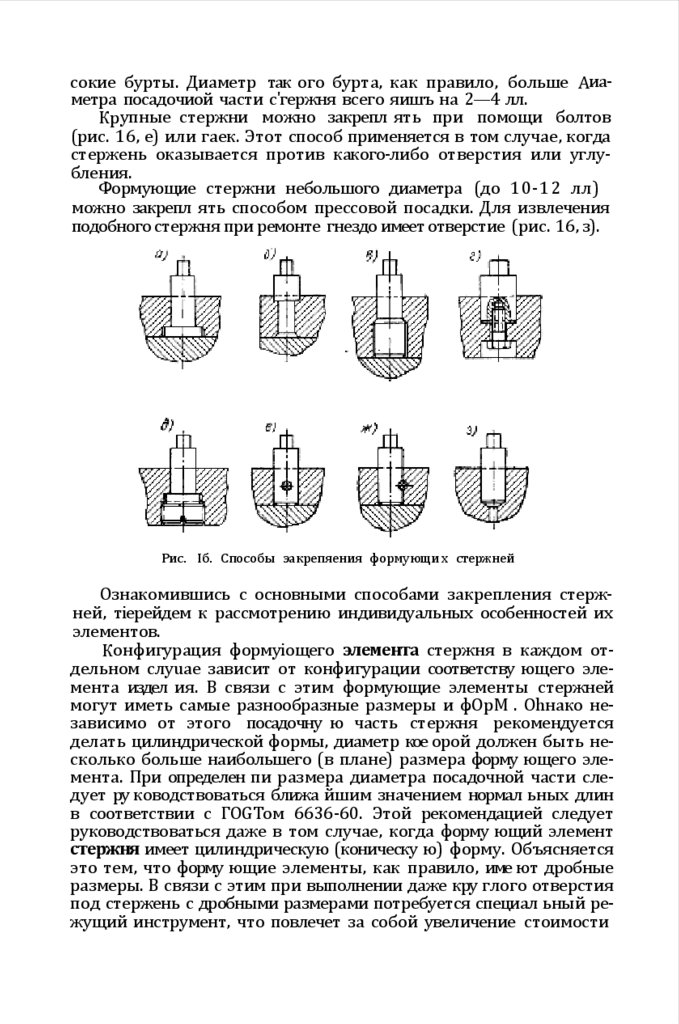

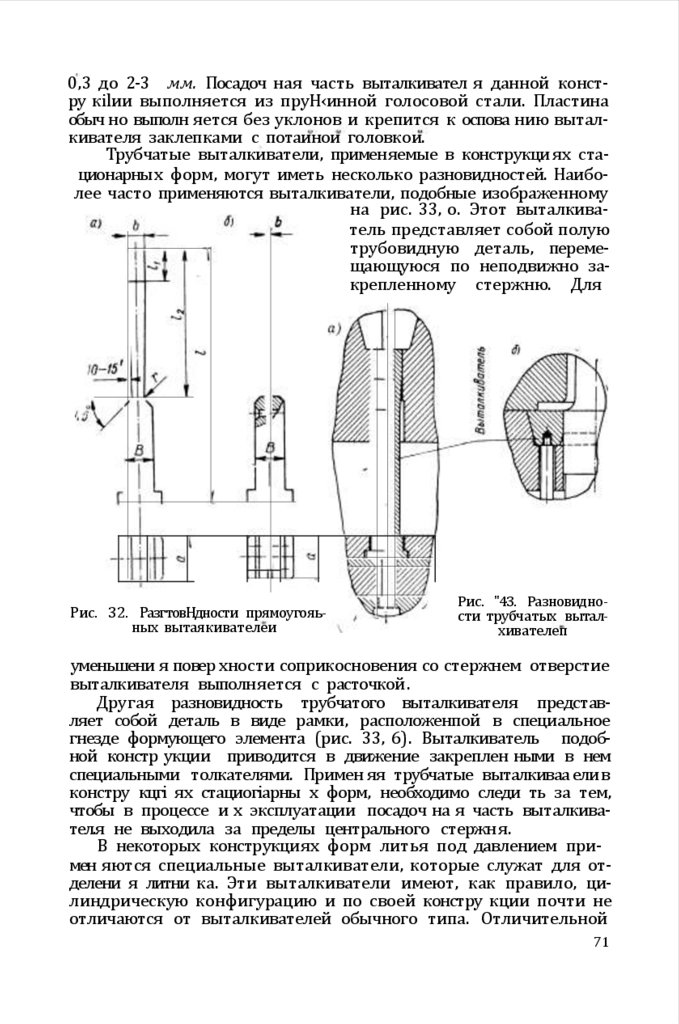

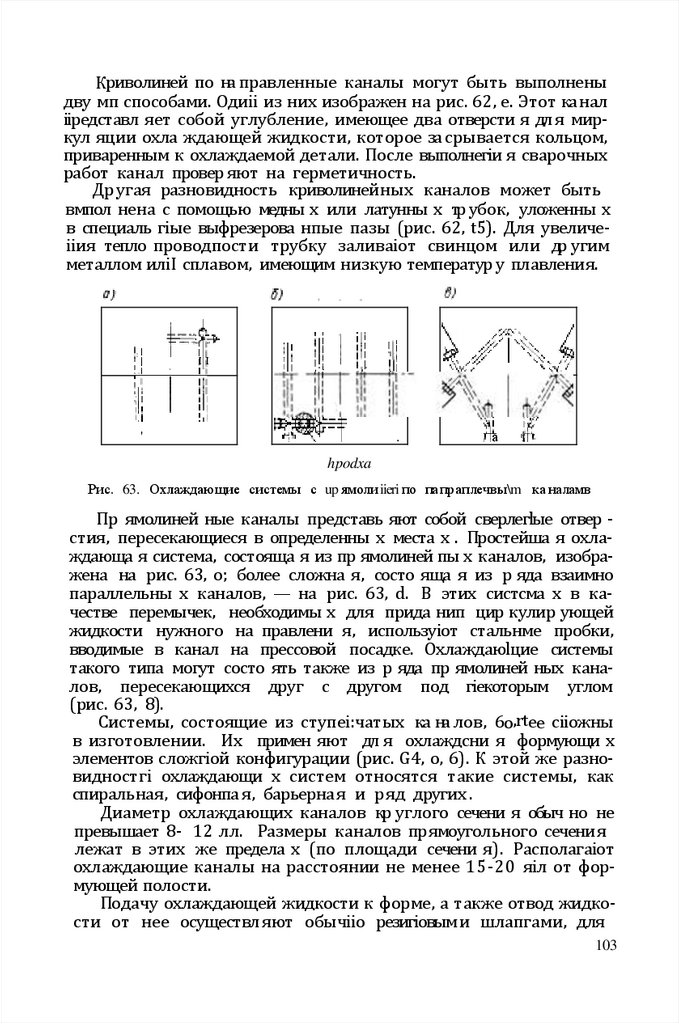

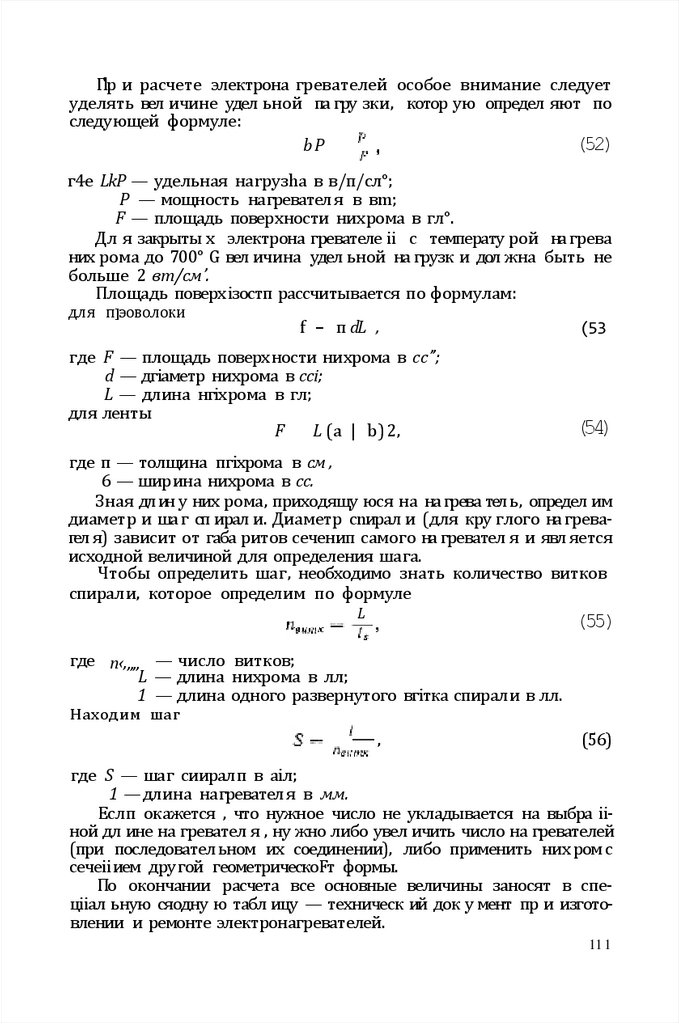

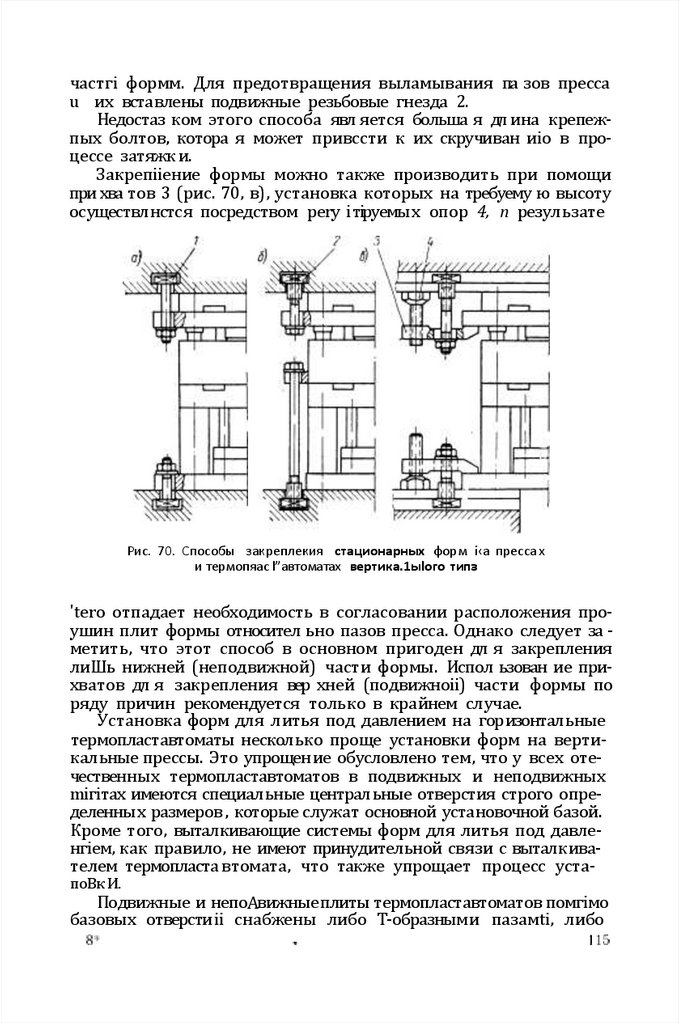

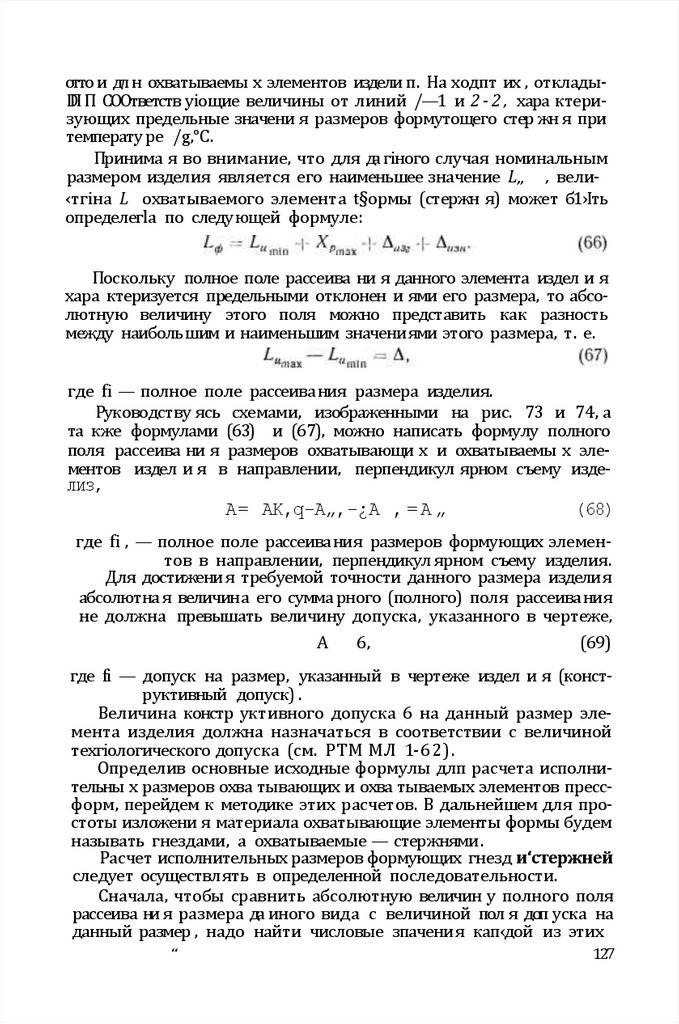

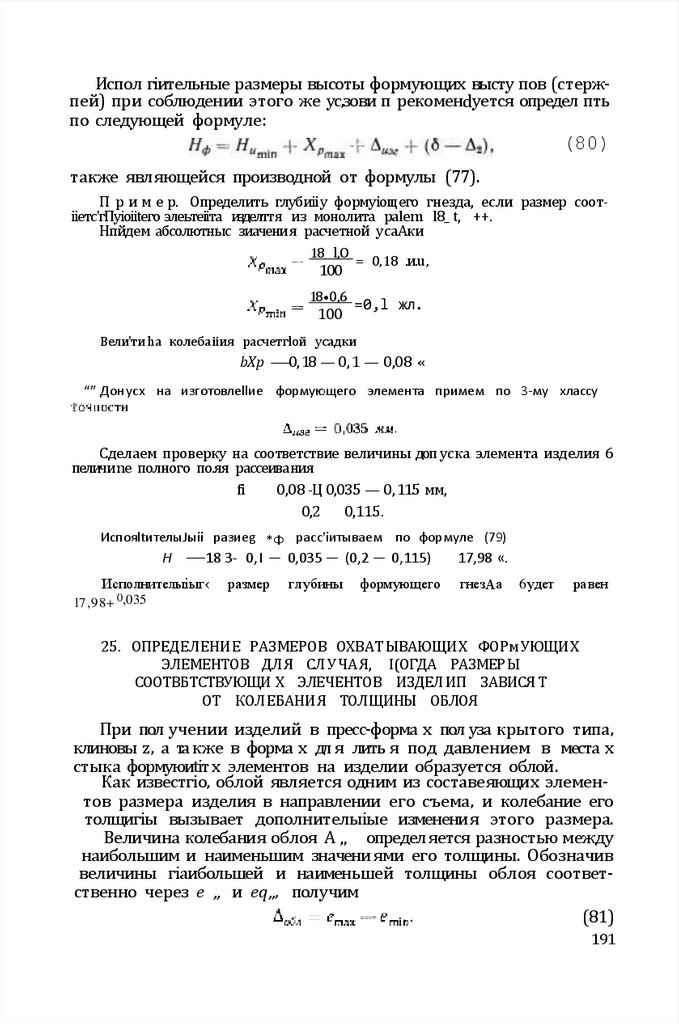

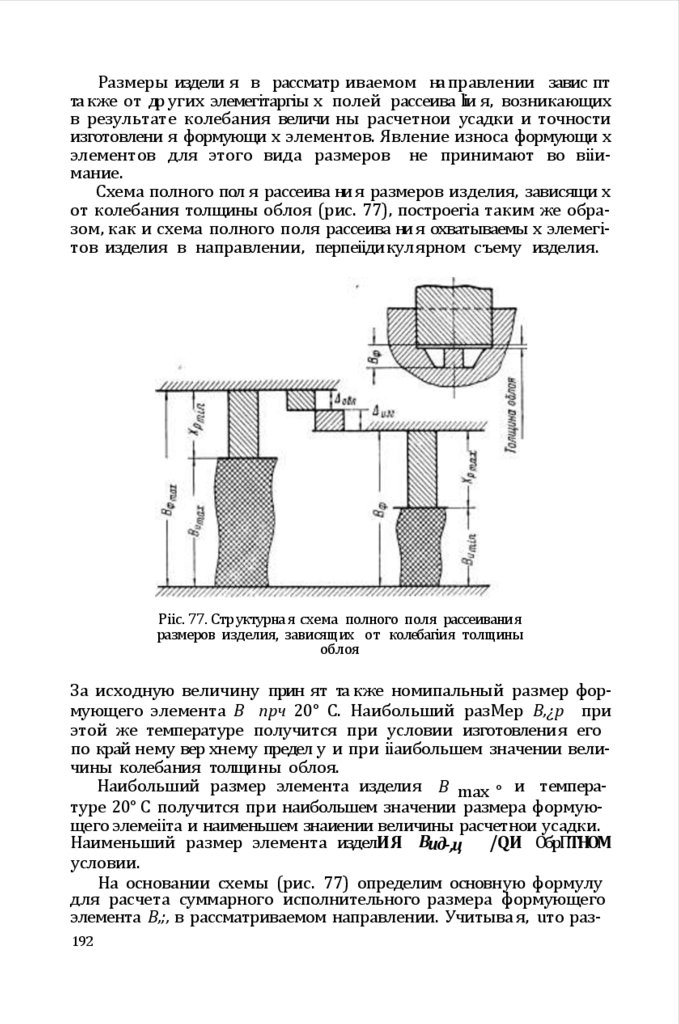

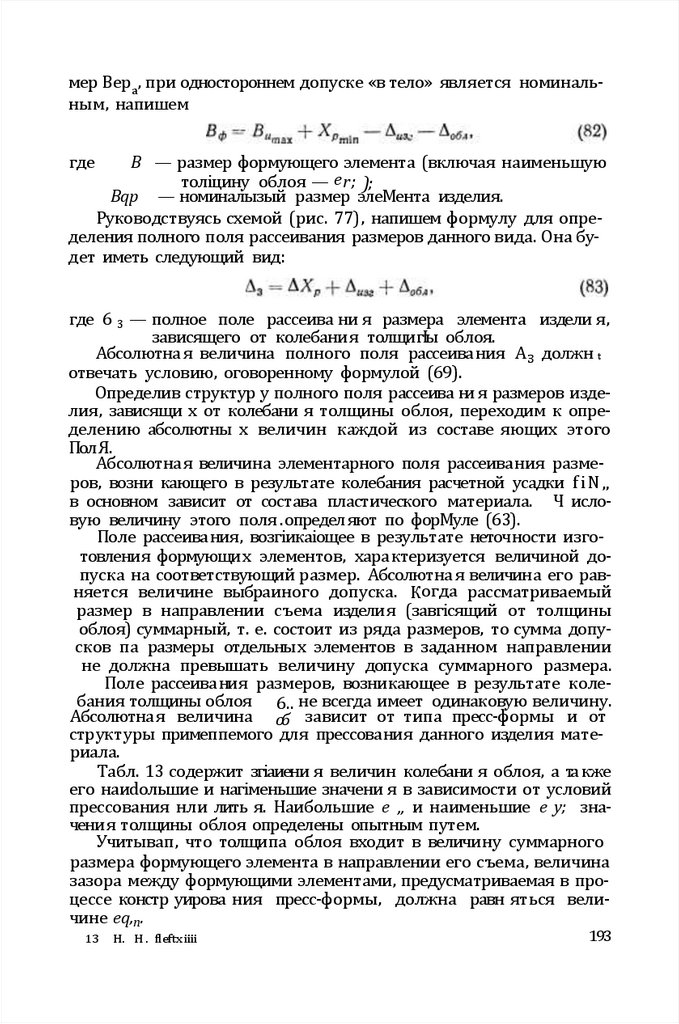

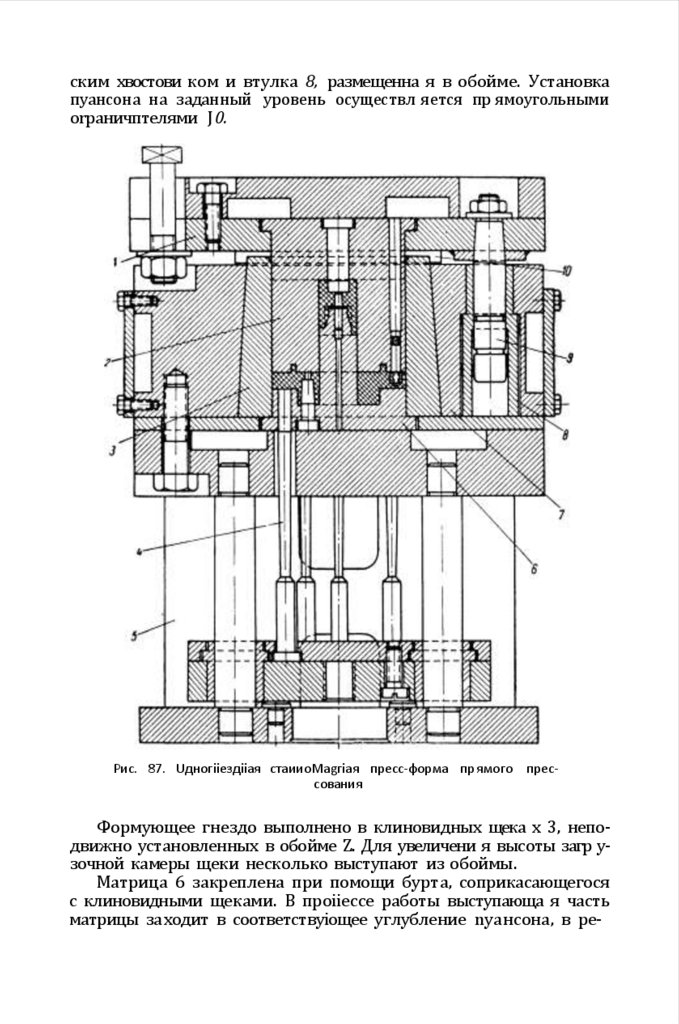

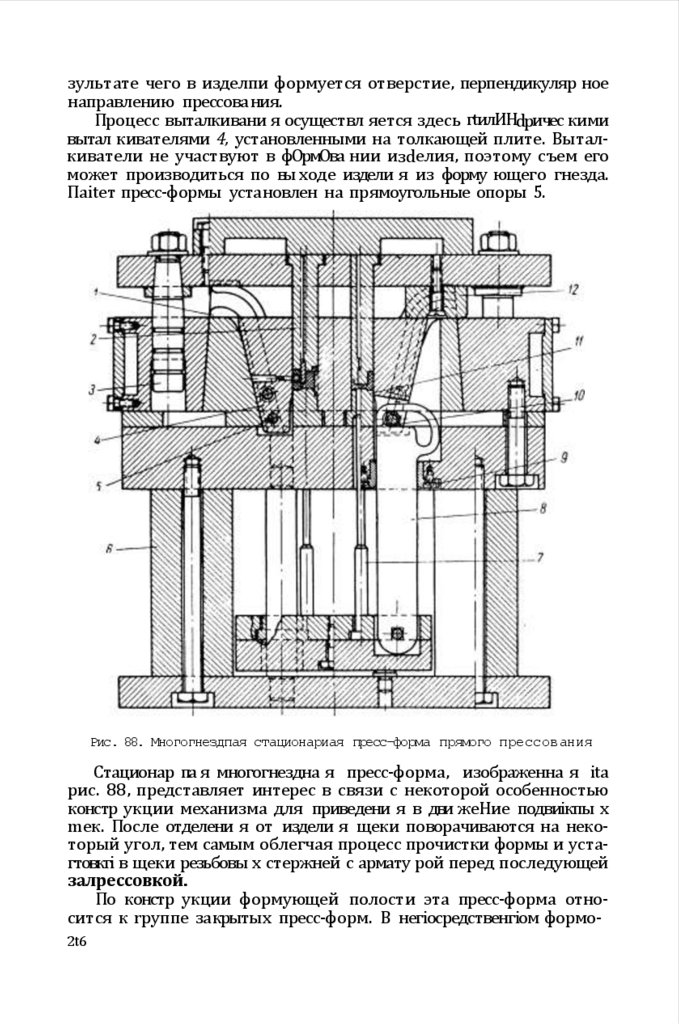

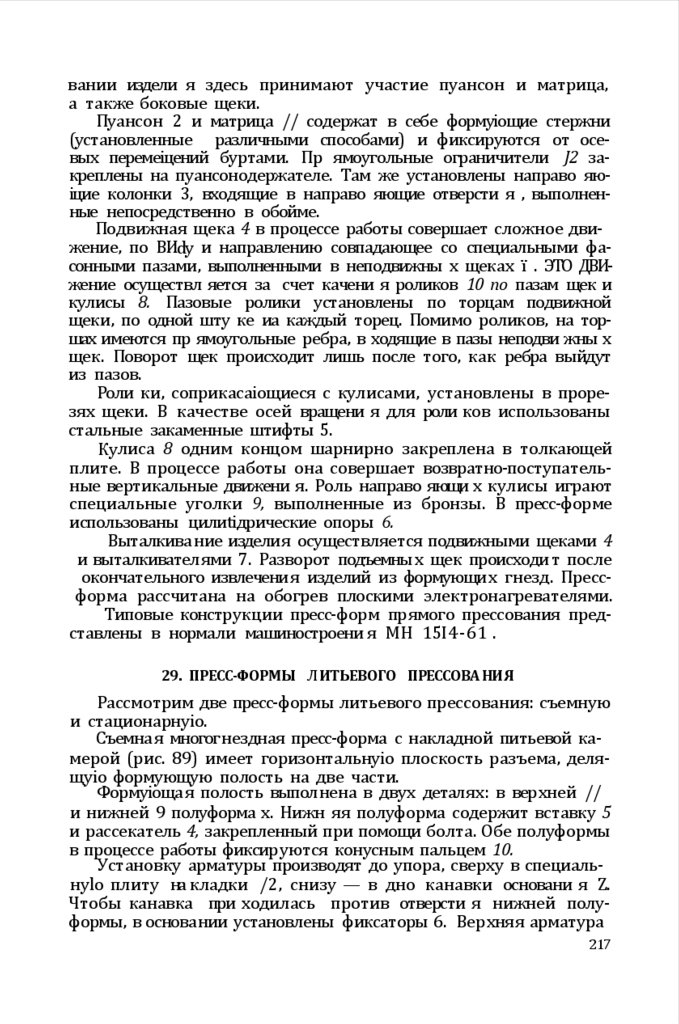

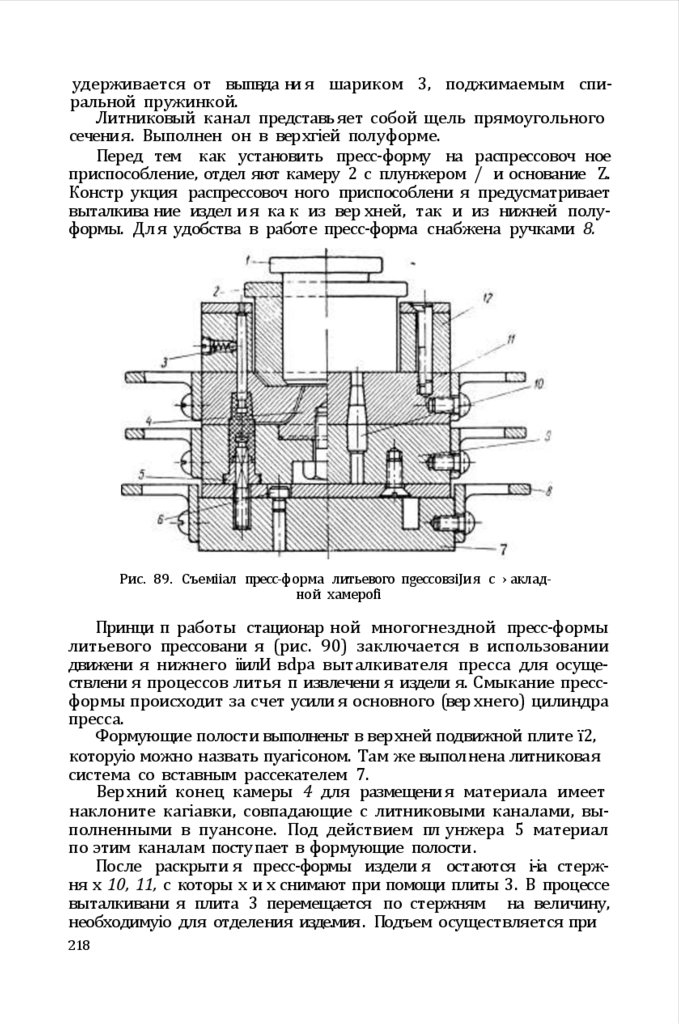

Точность пол учаемого ИЗА Ия в значительной степени зависит

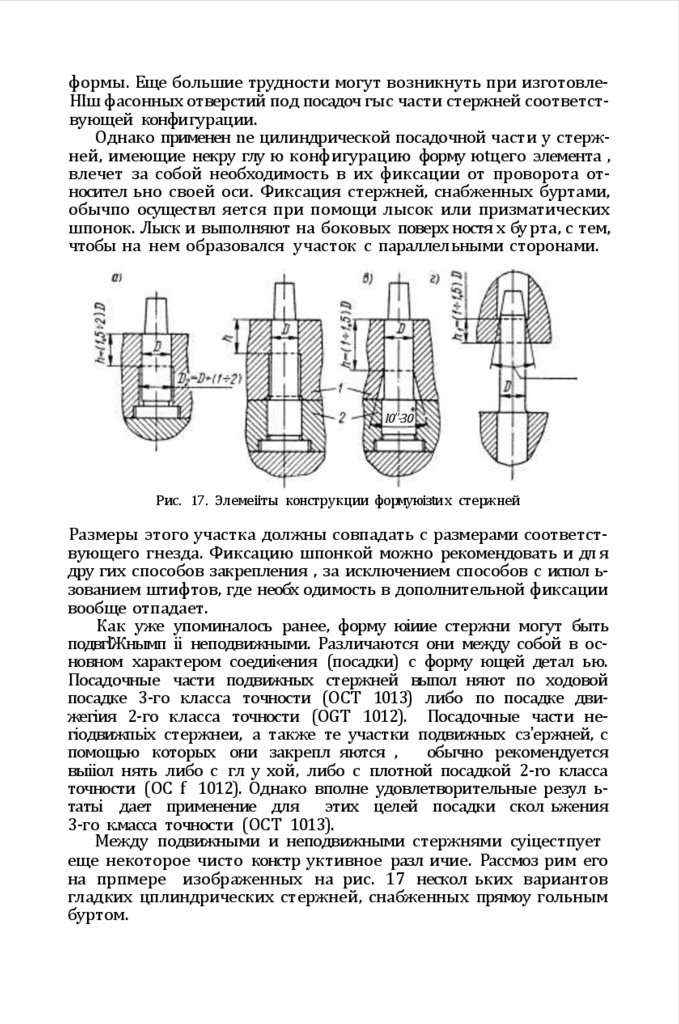

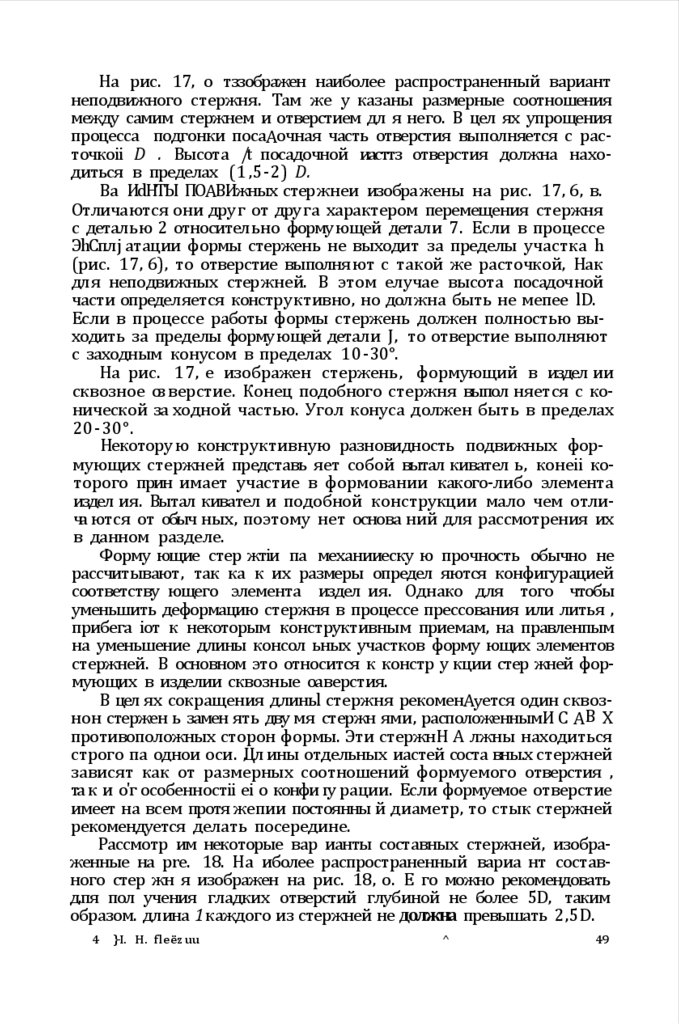

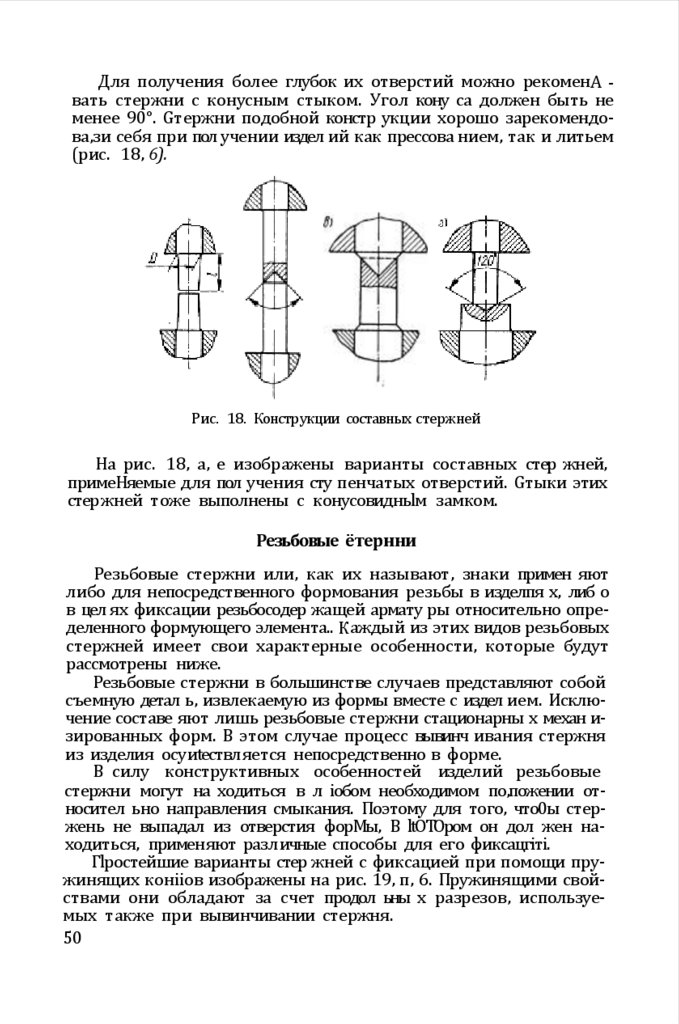

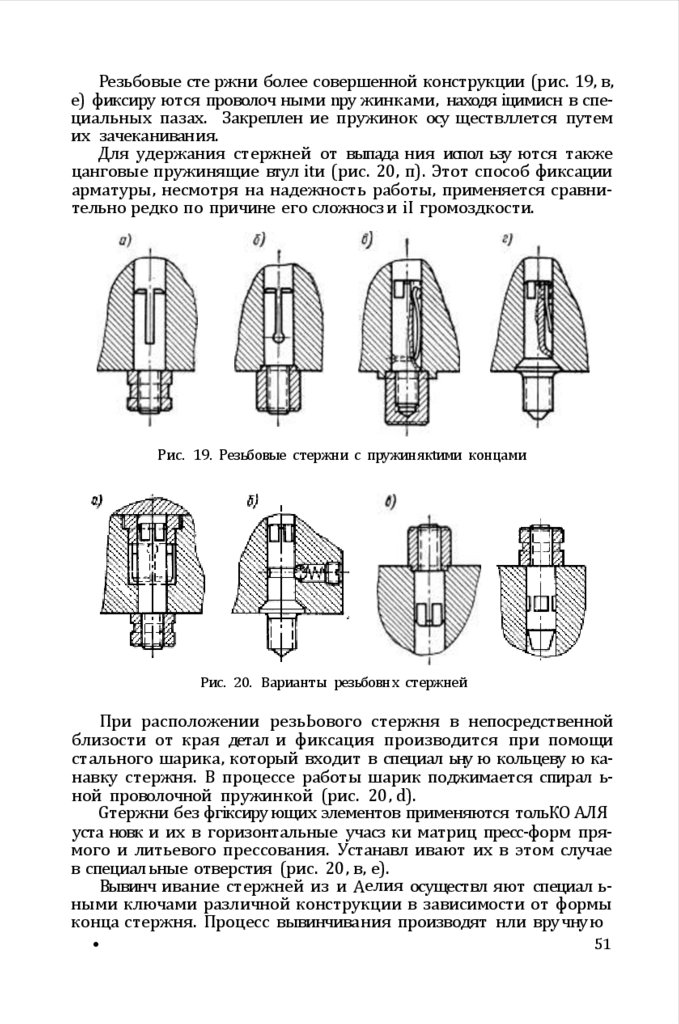

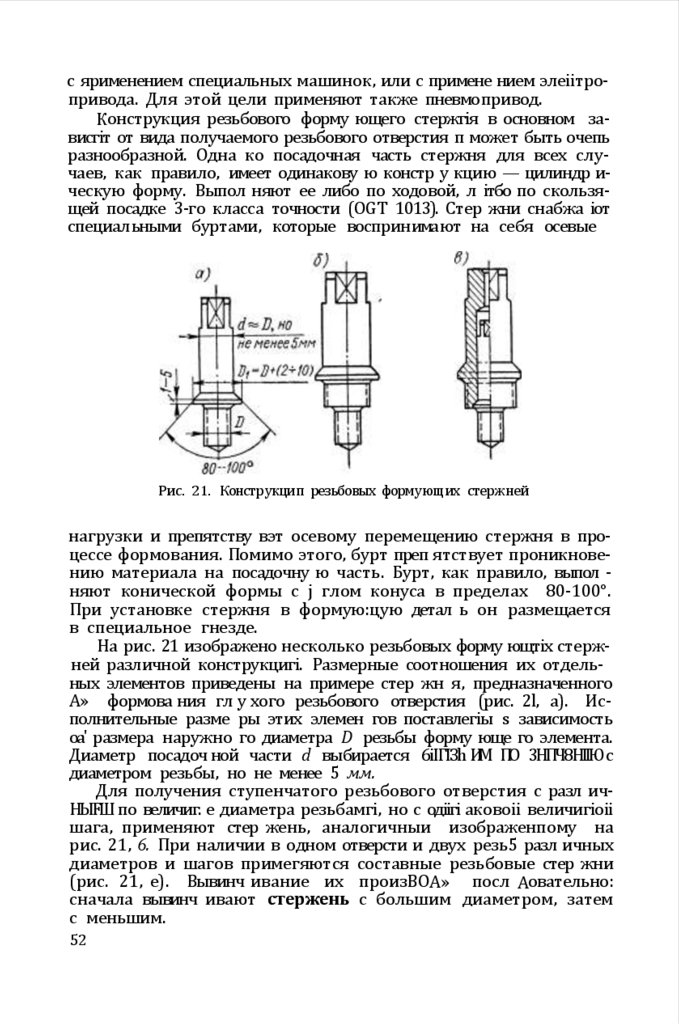

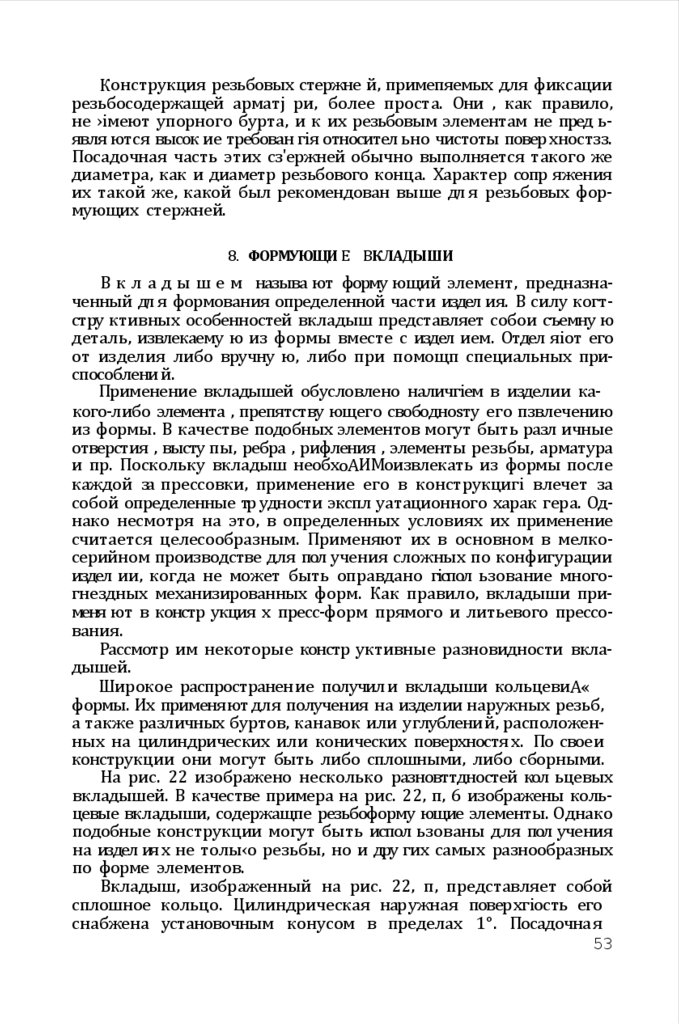

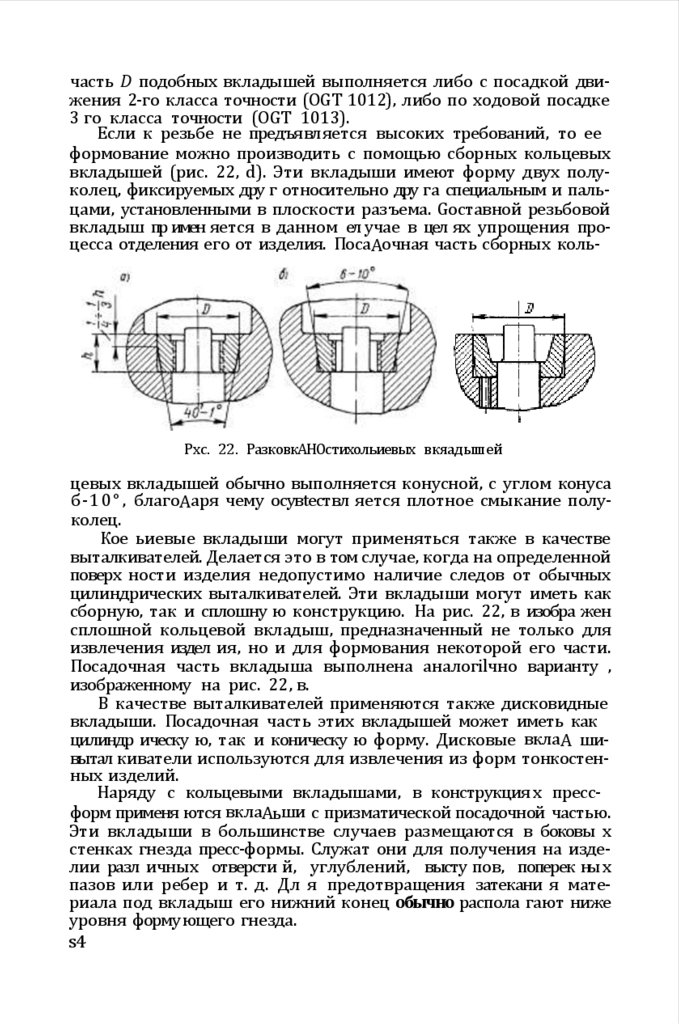

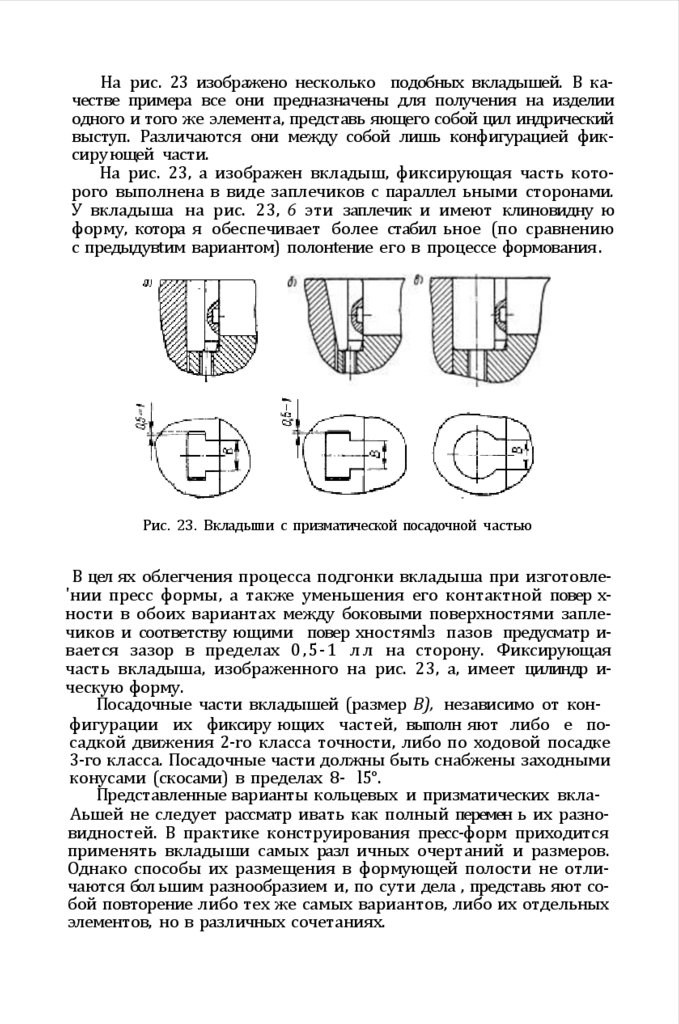

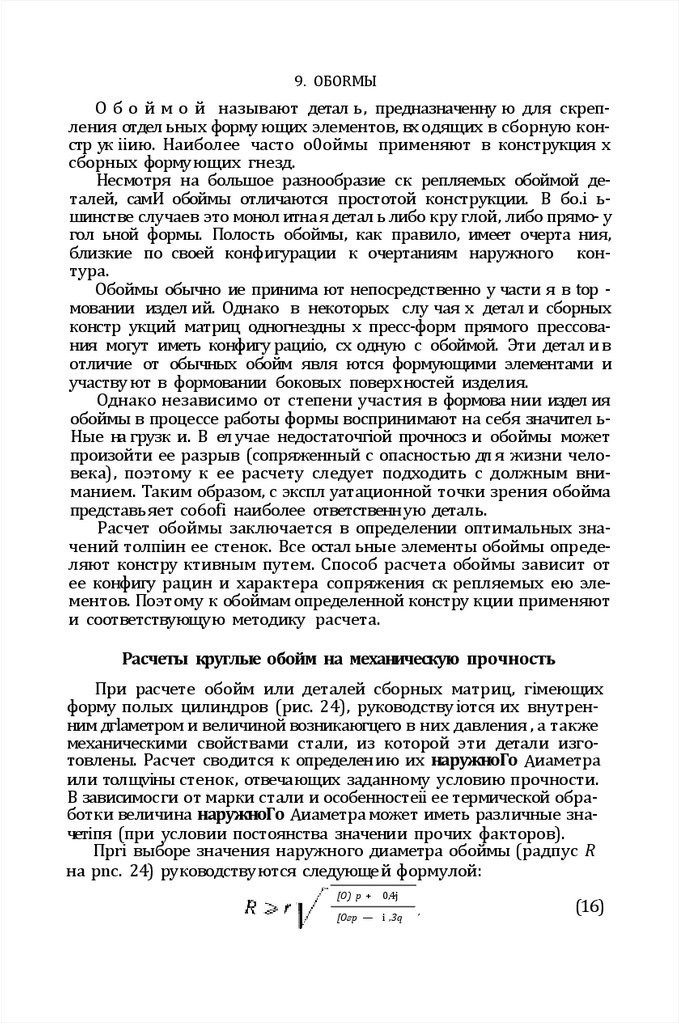

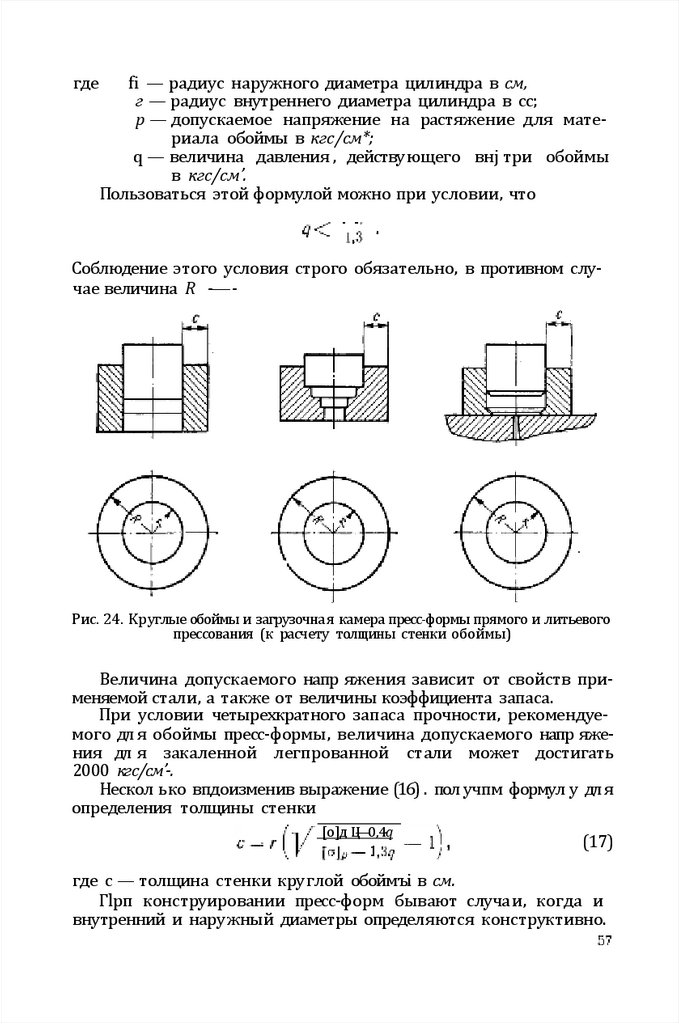

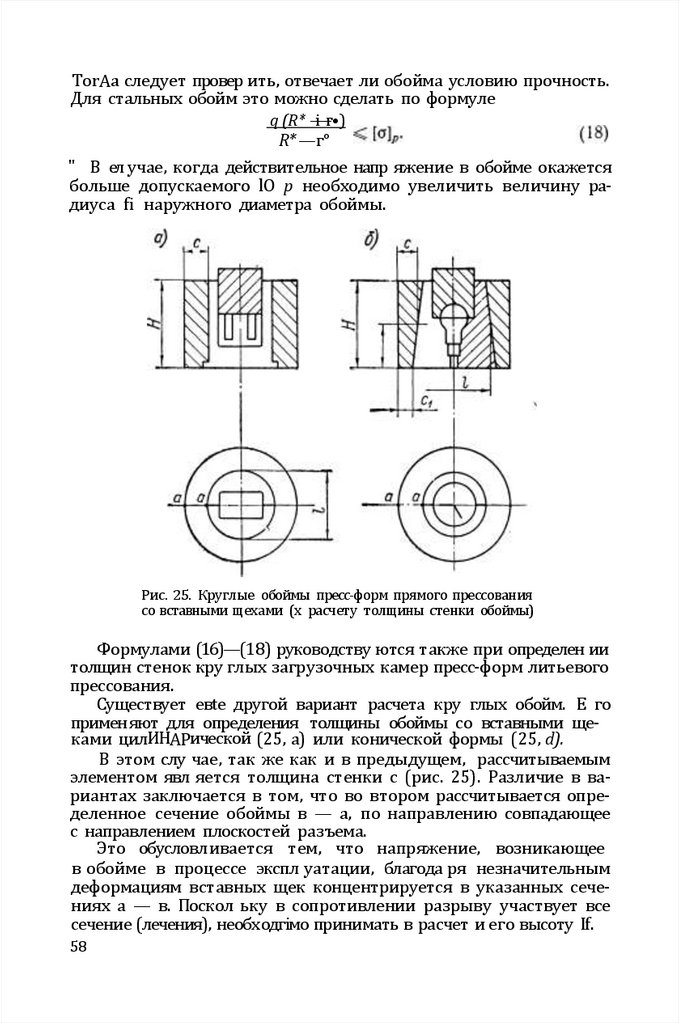

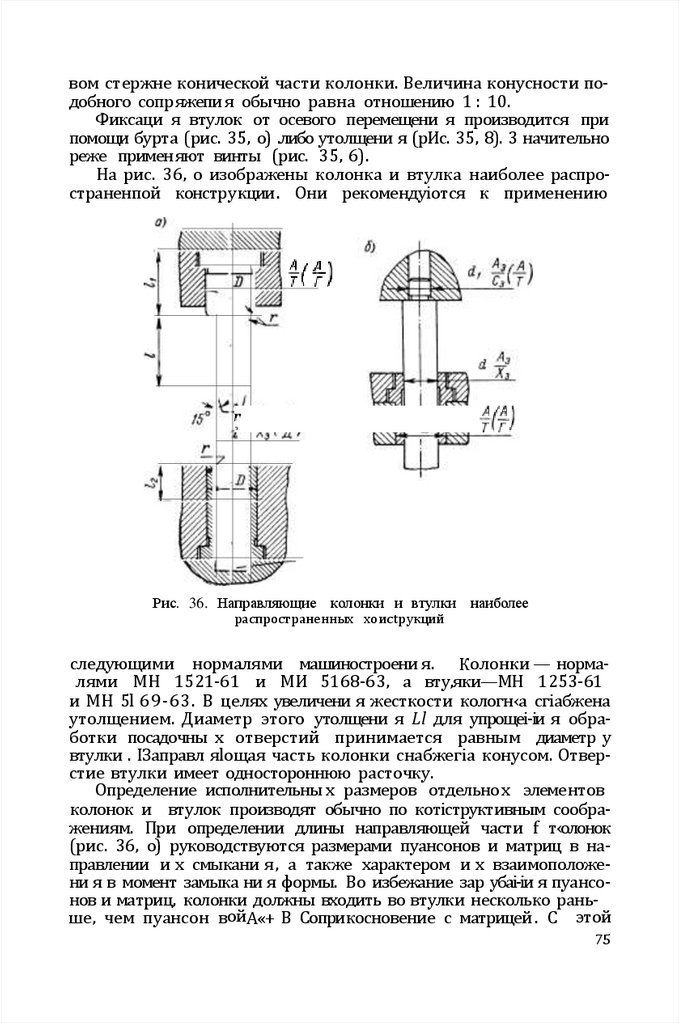

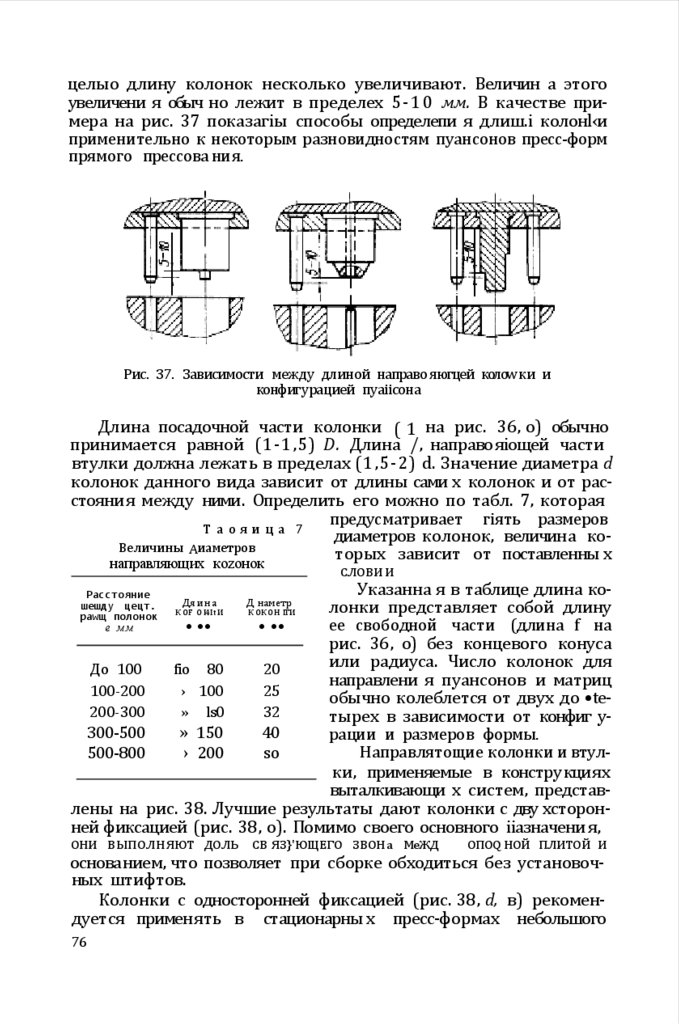

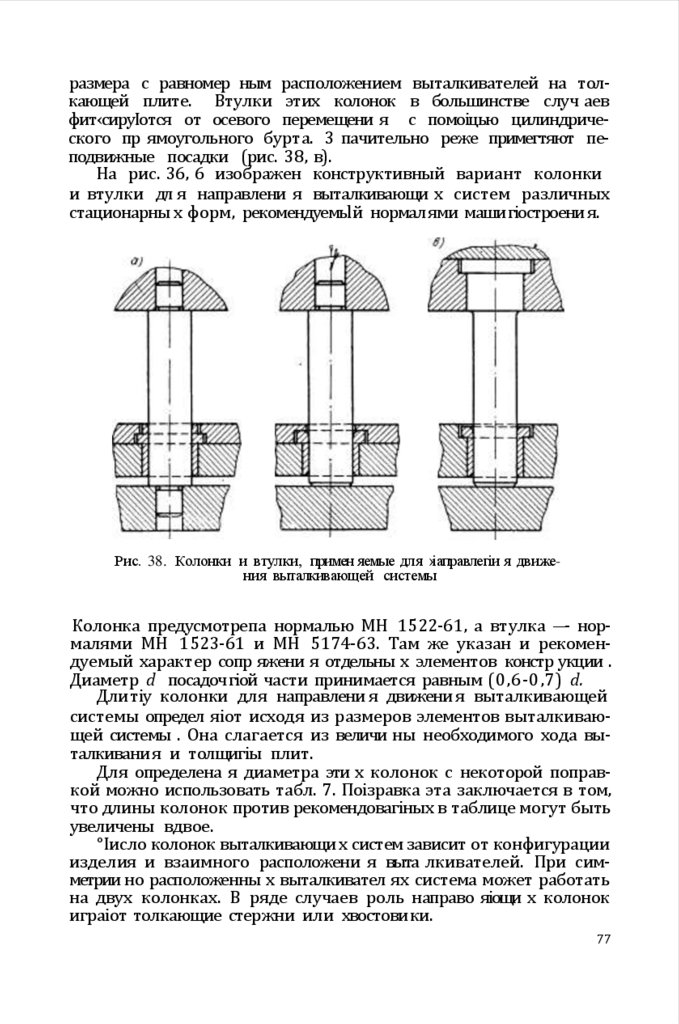

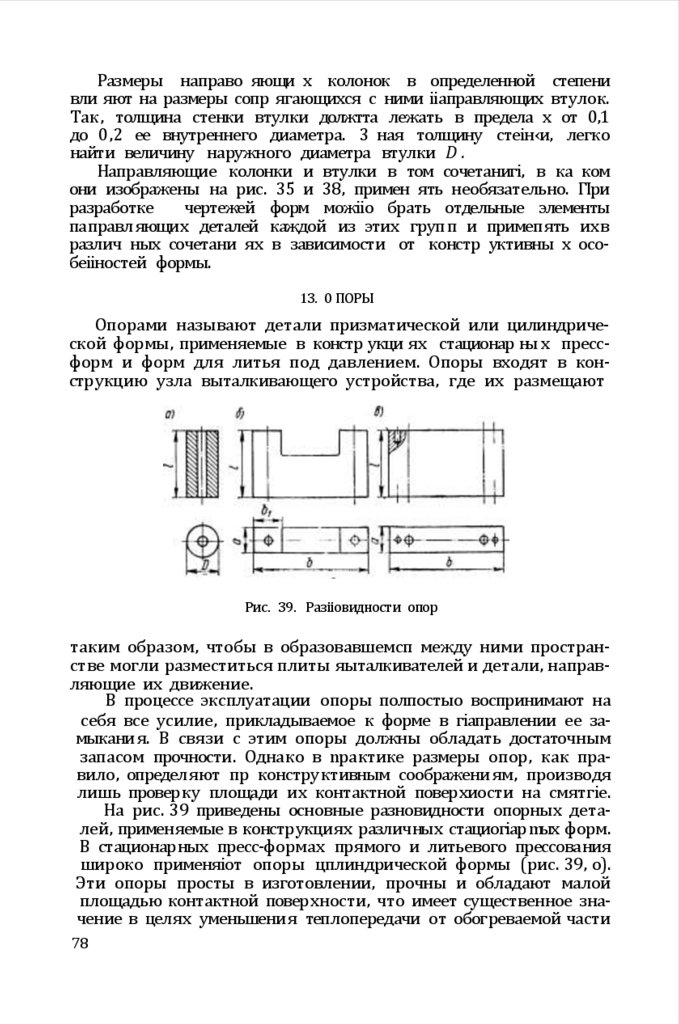

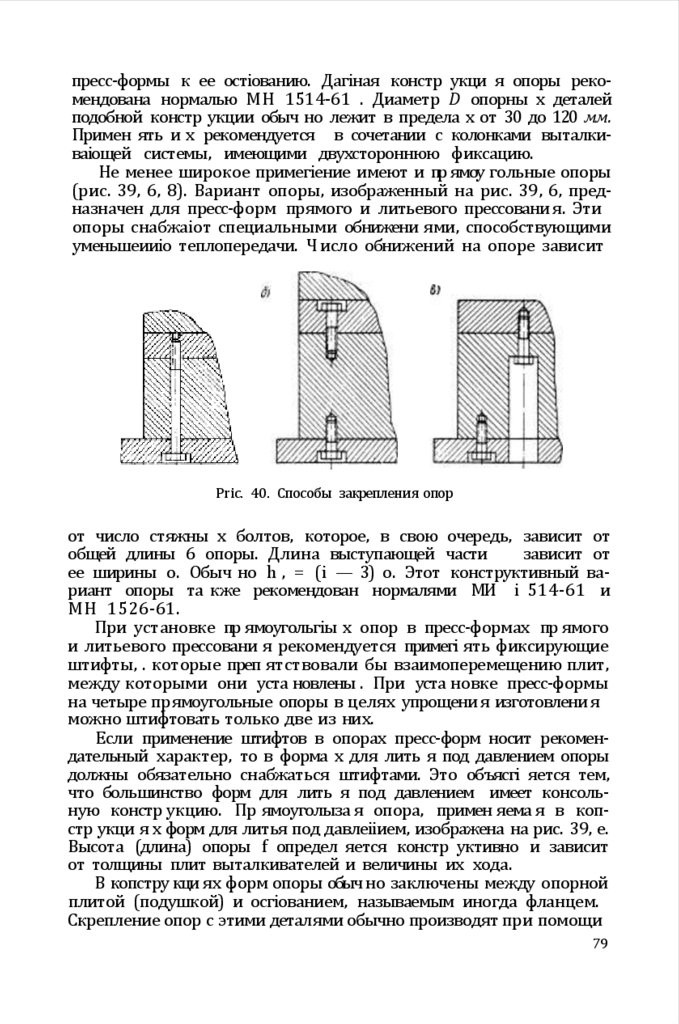

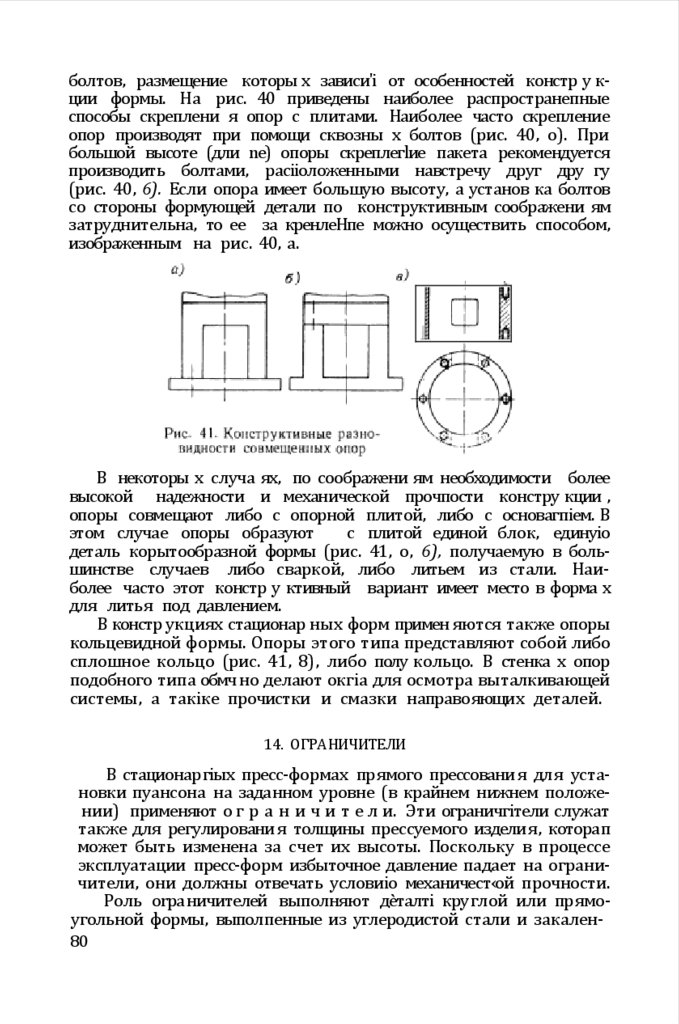

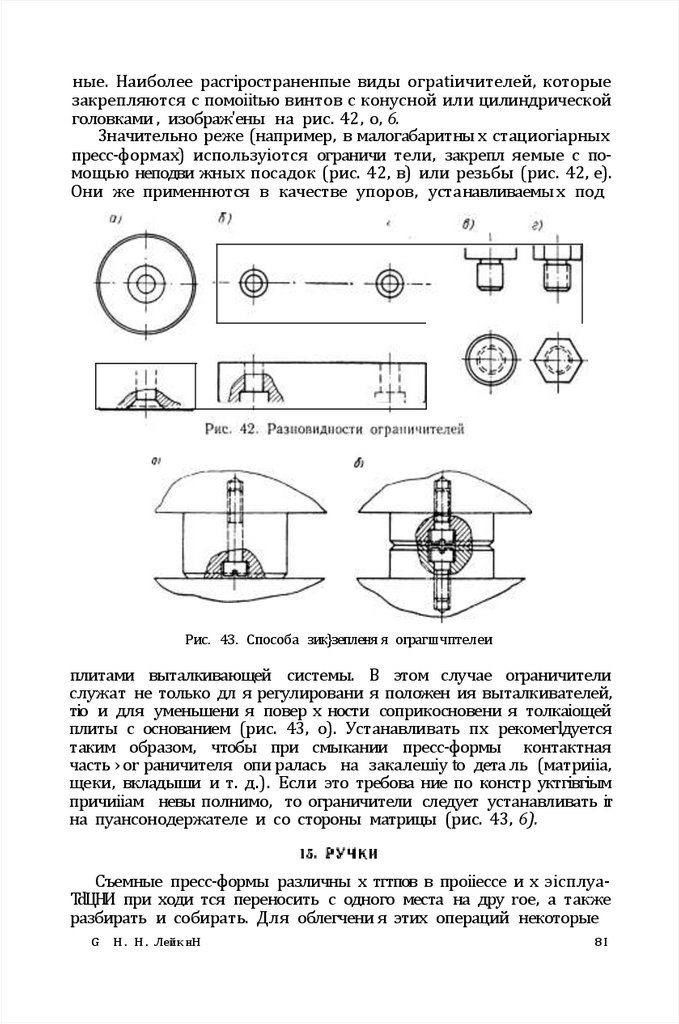

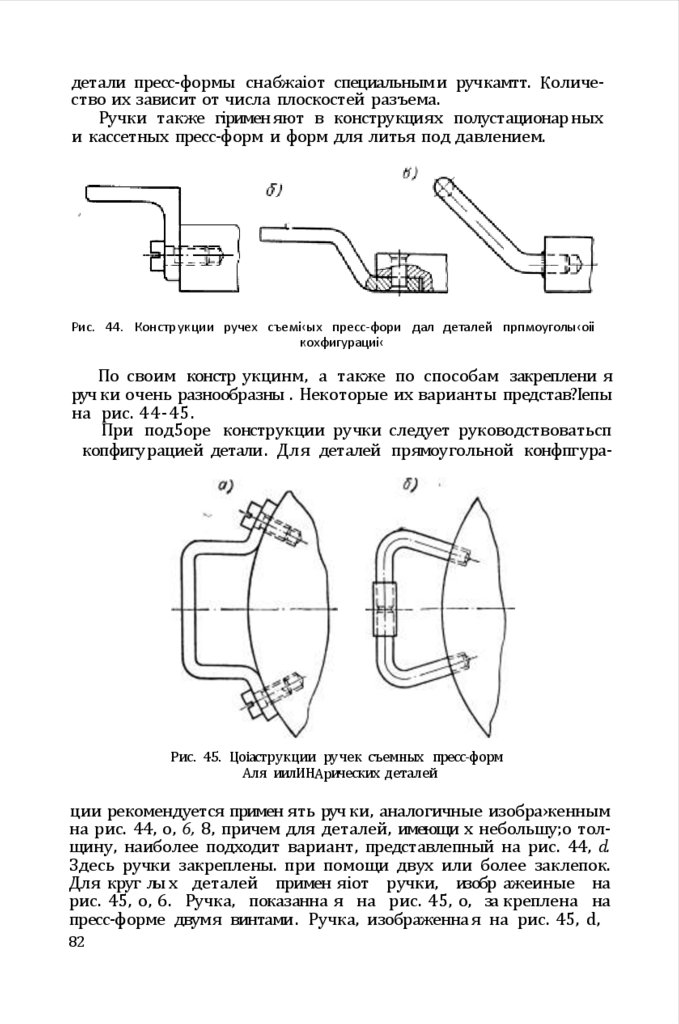

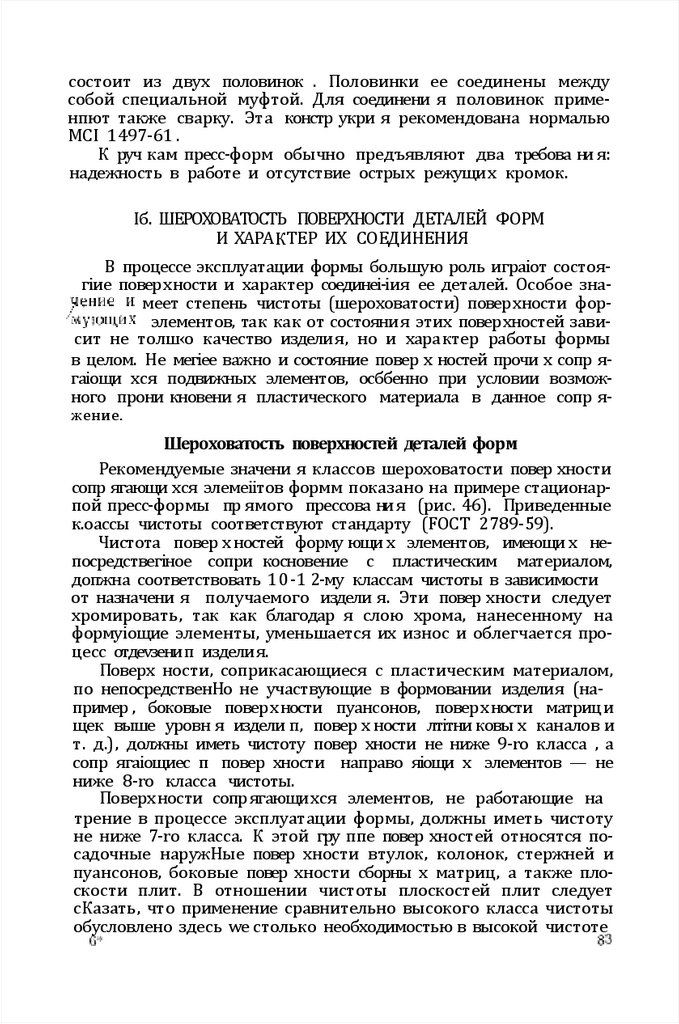

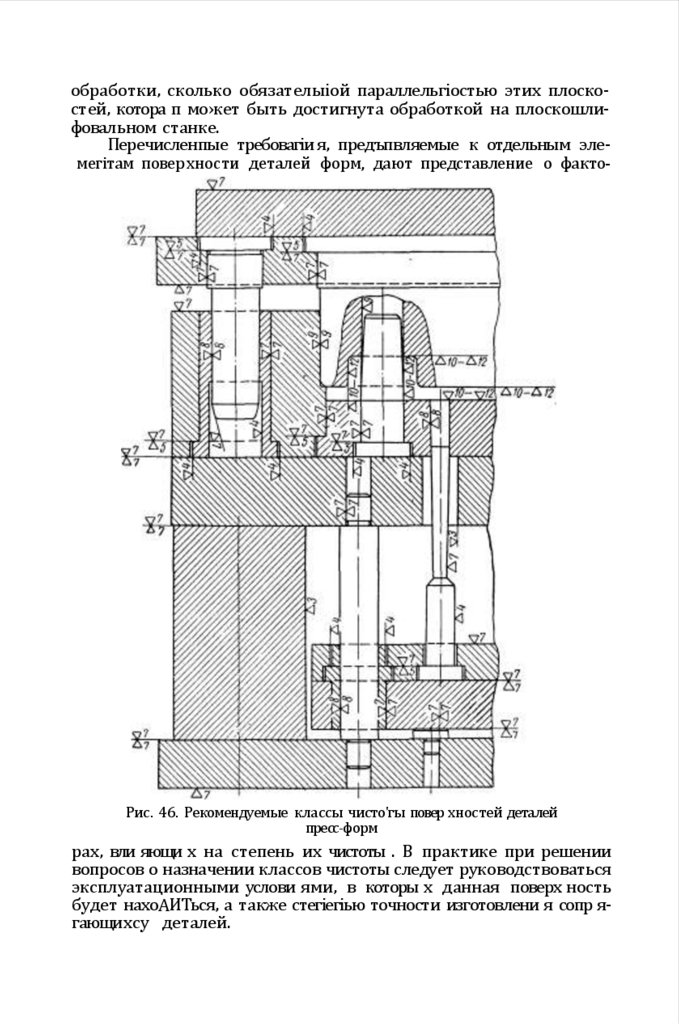

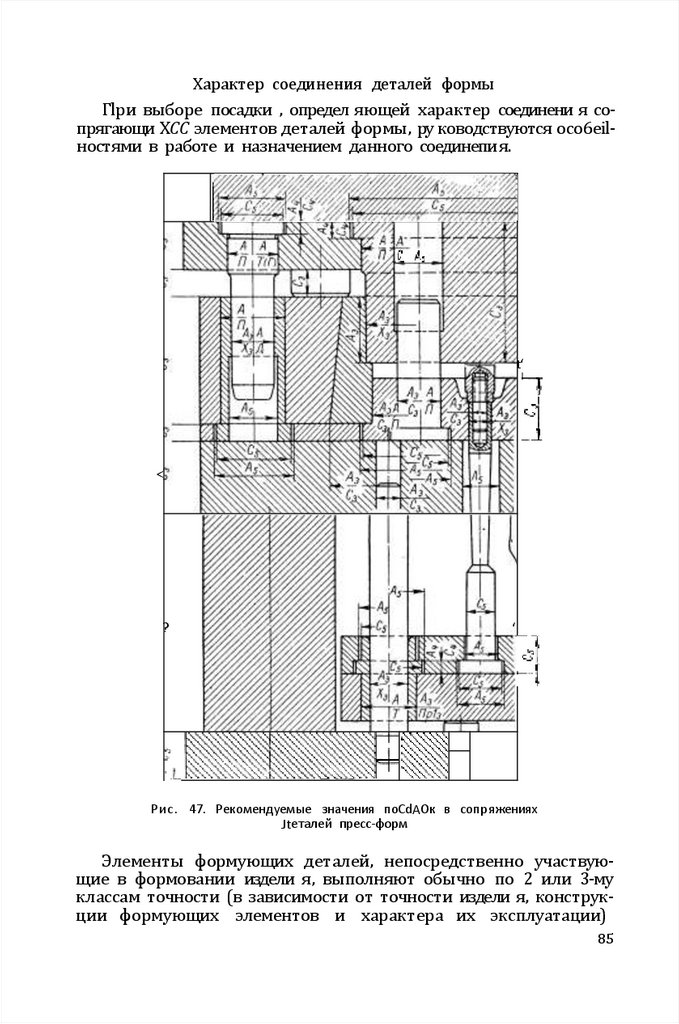

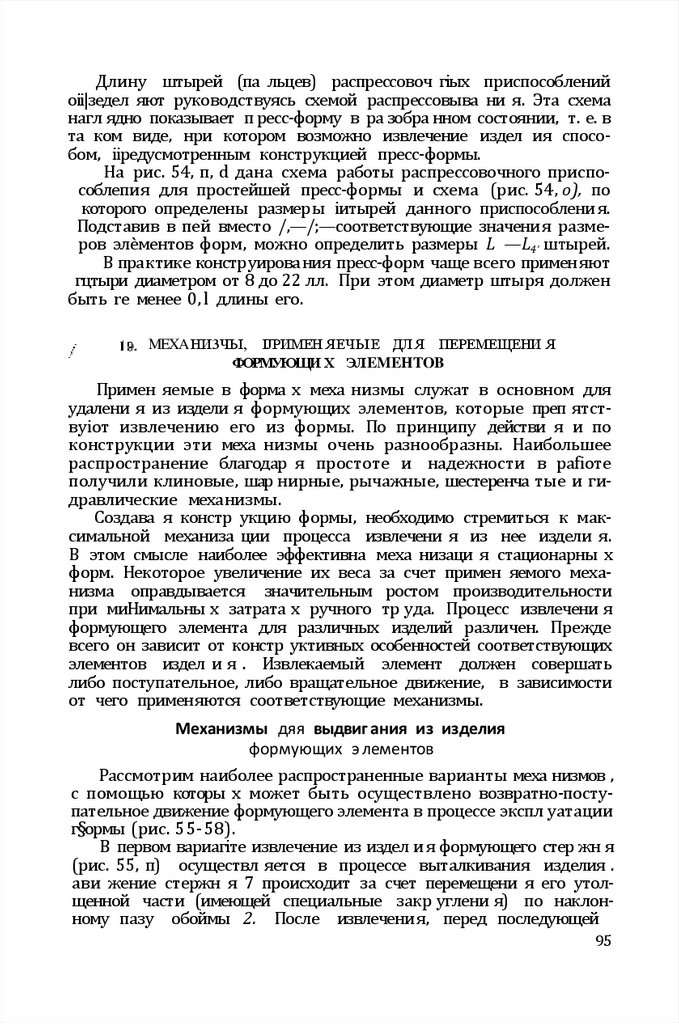

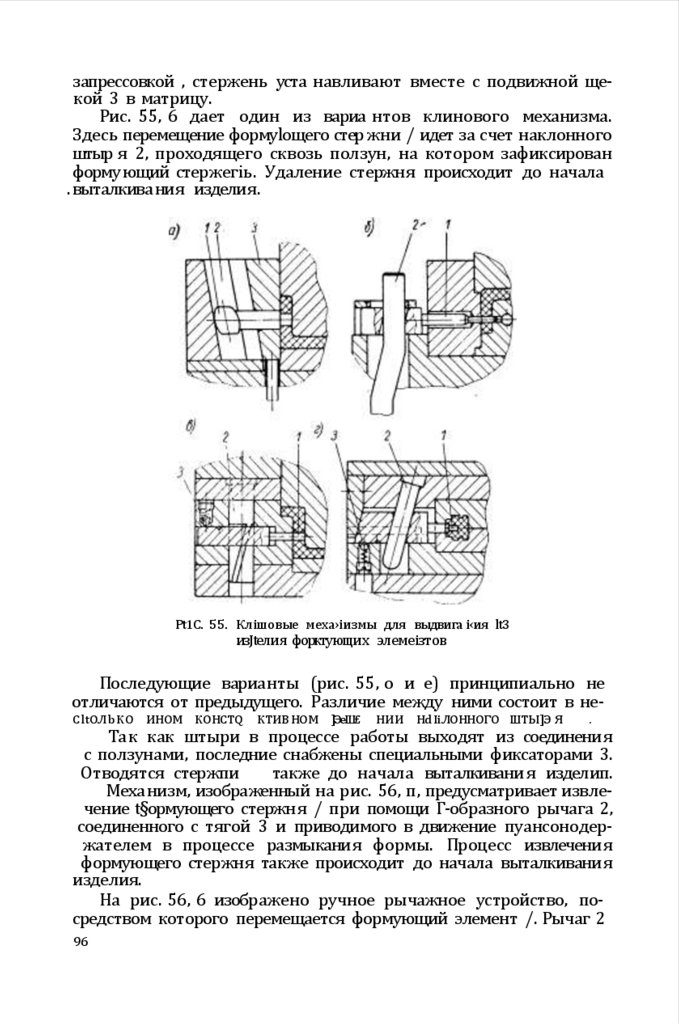

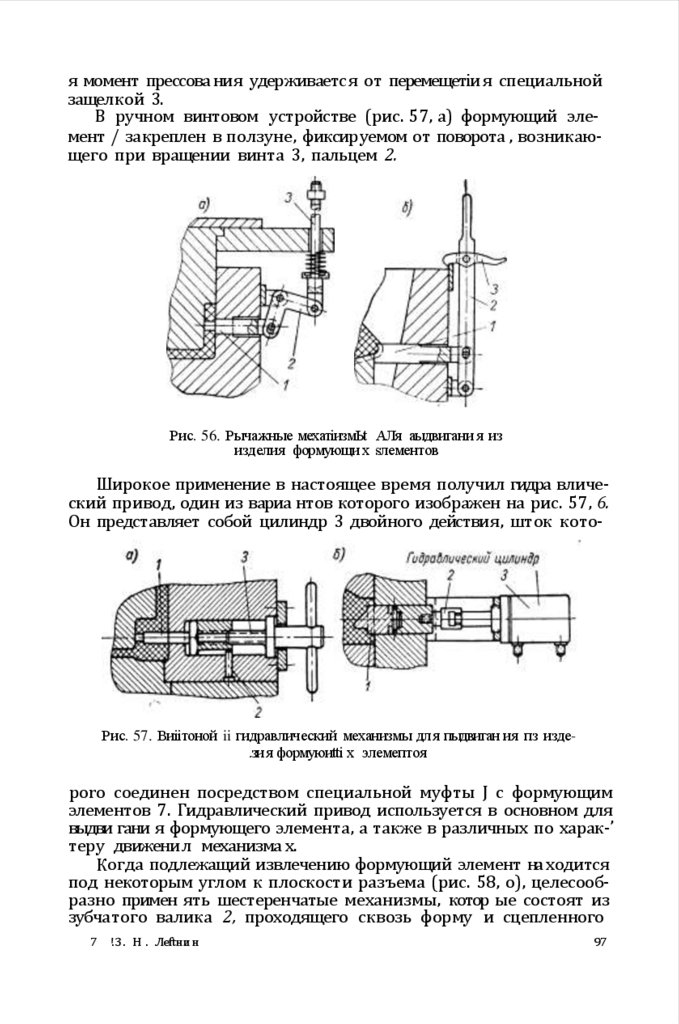

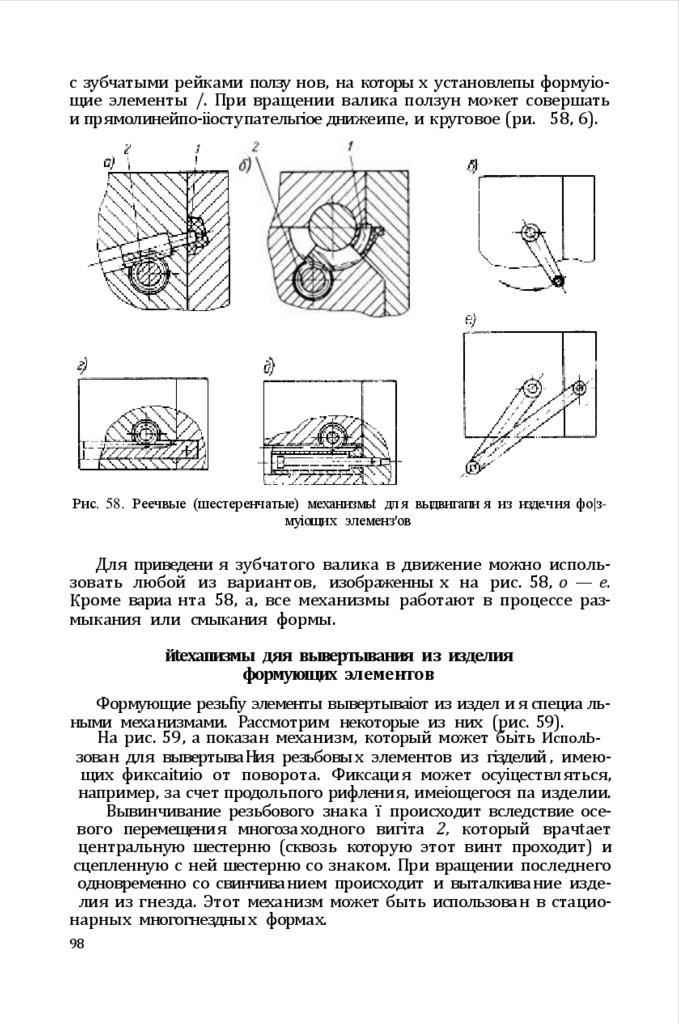

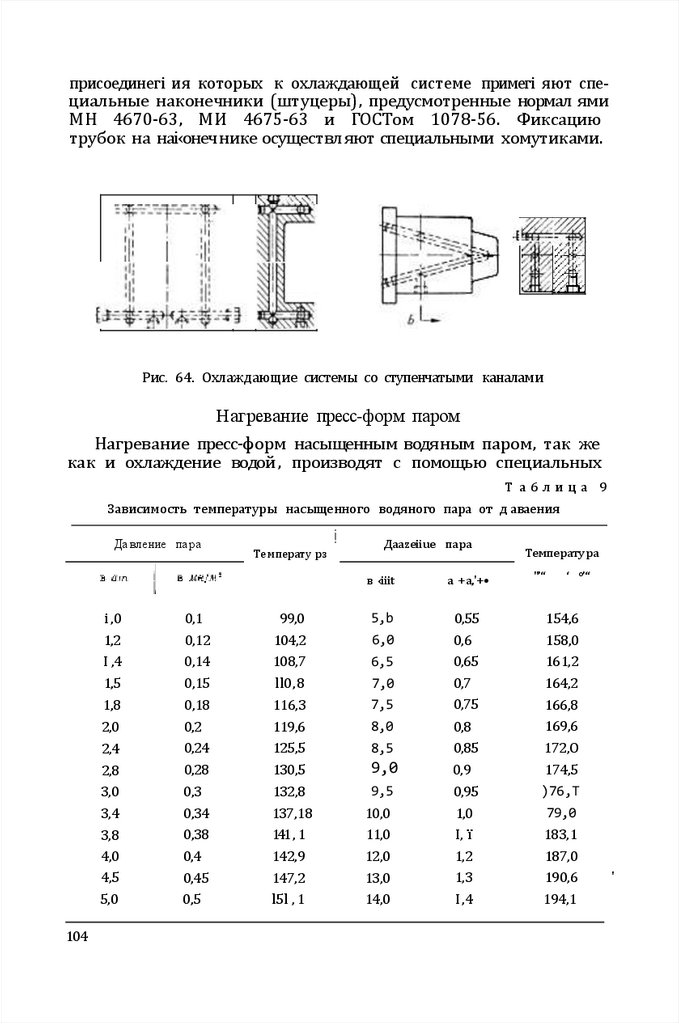

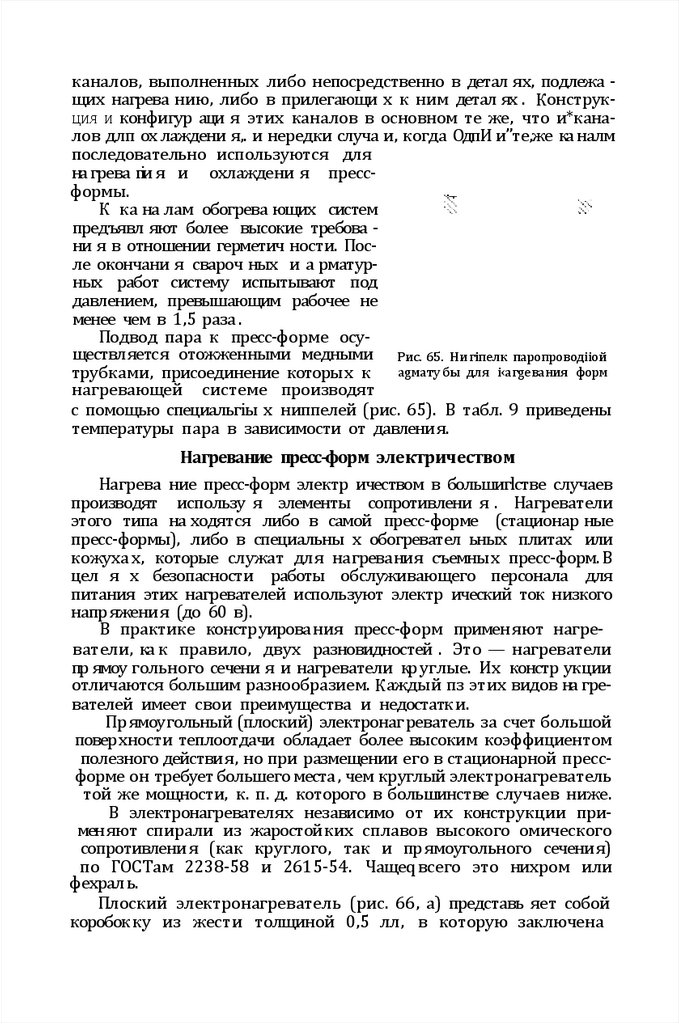

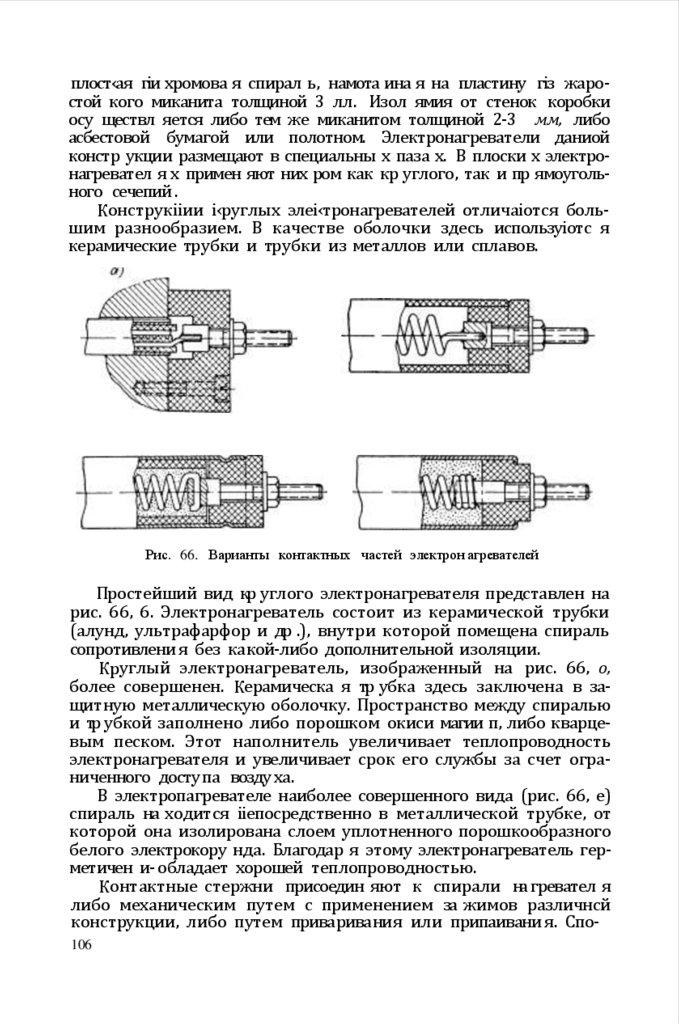

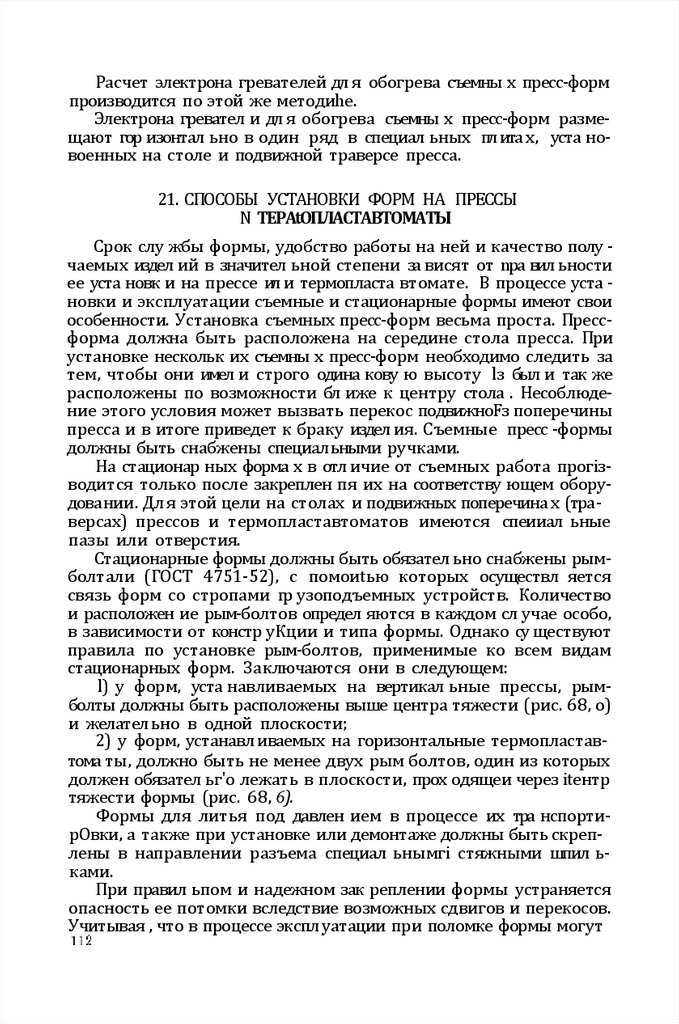

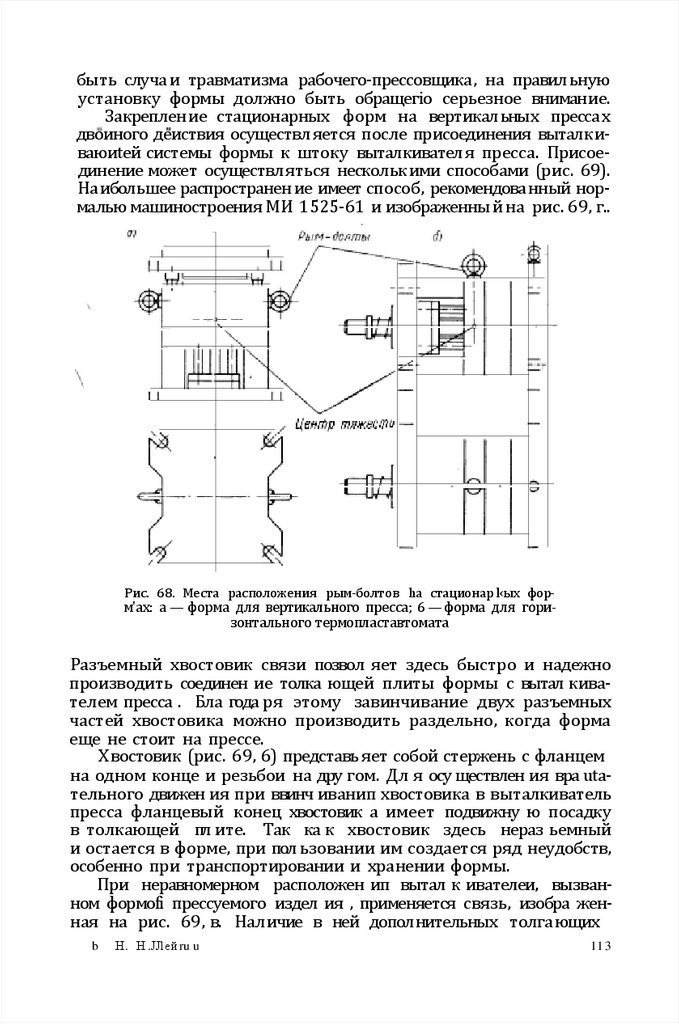

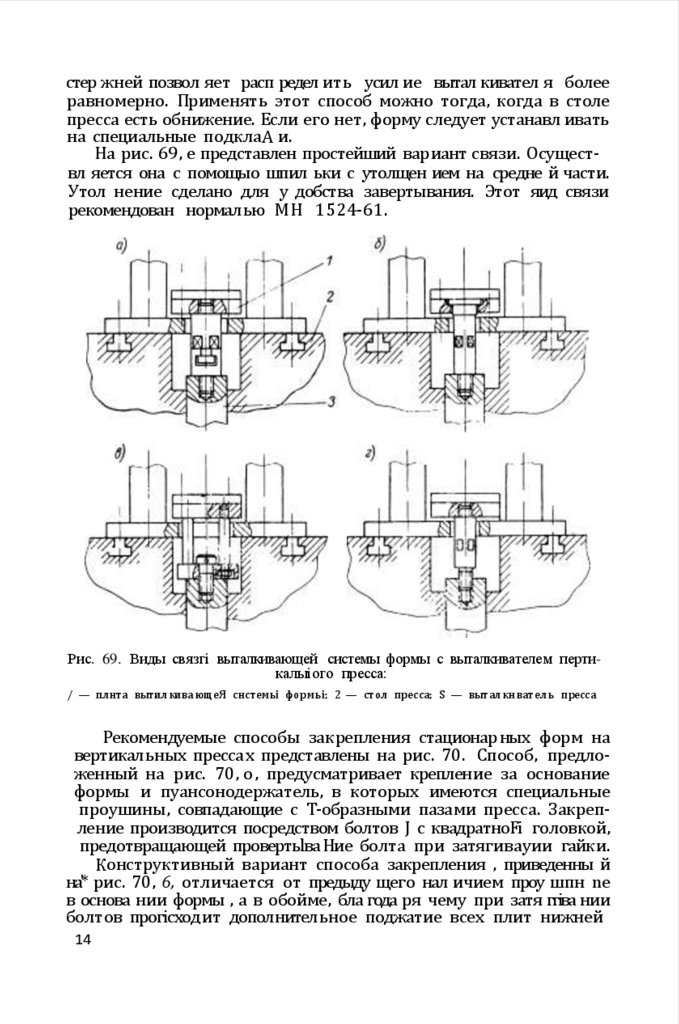

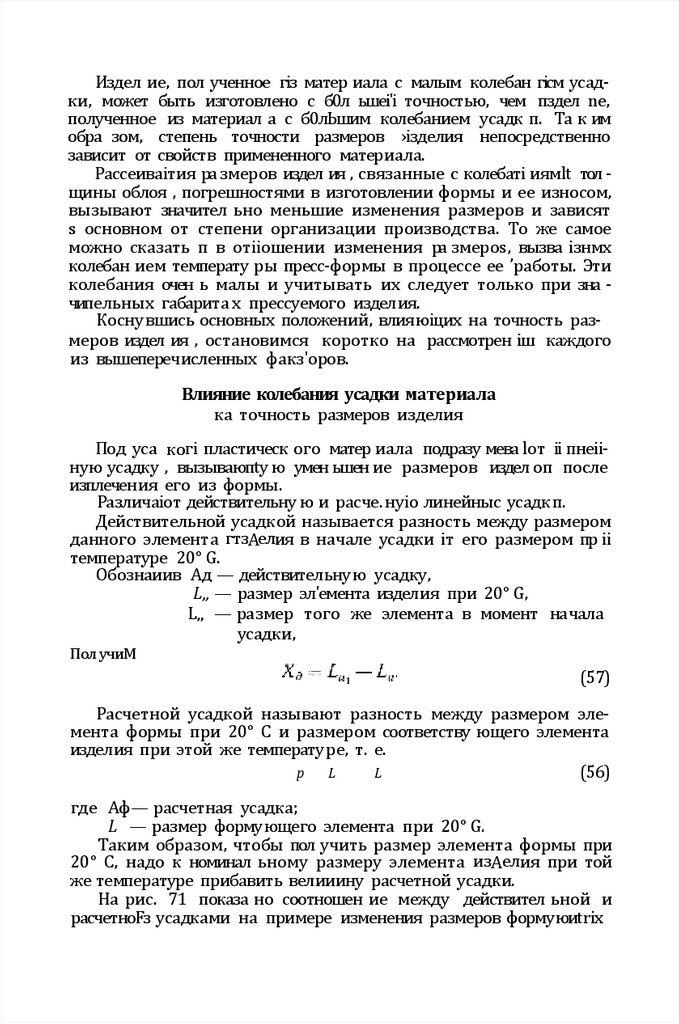

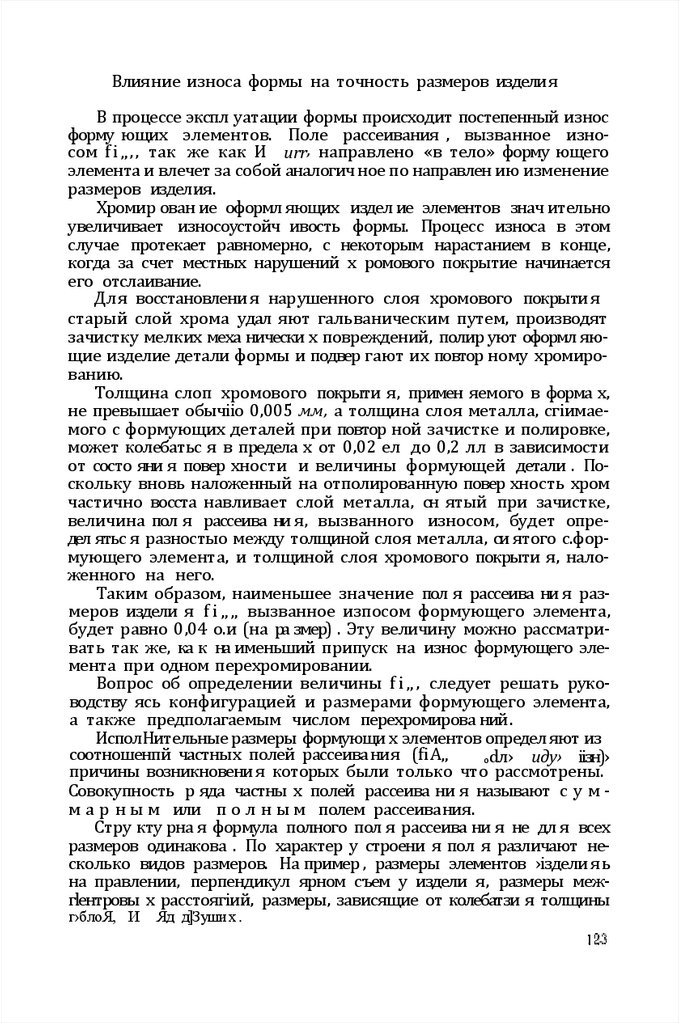

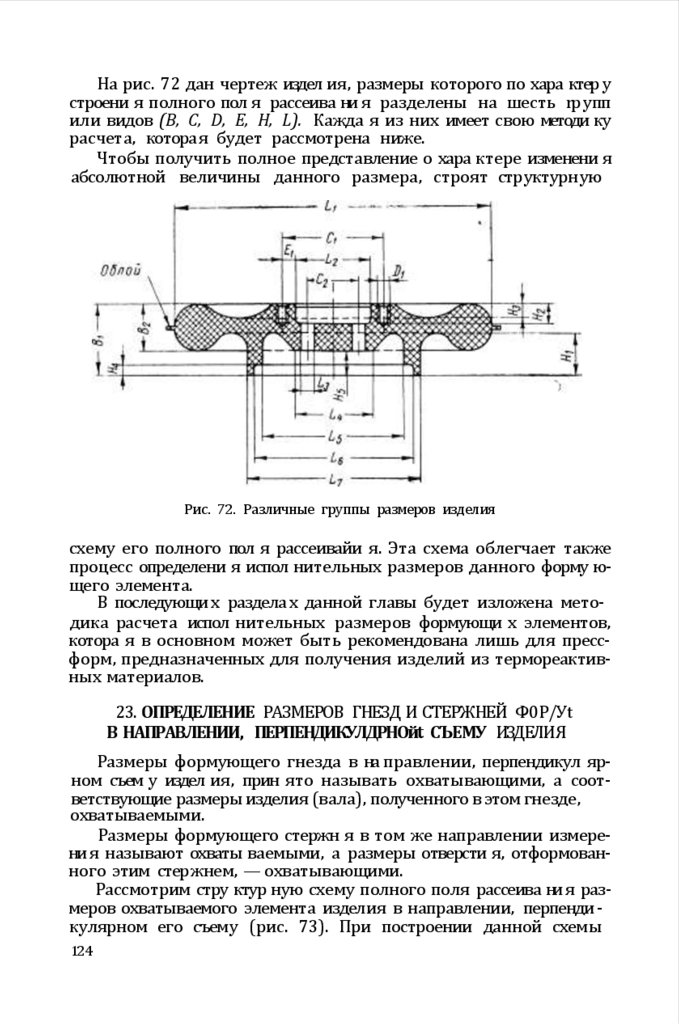

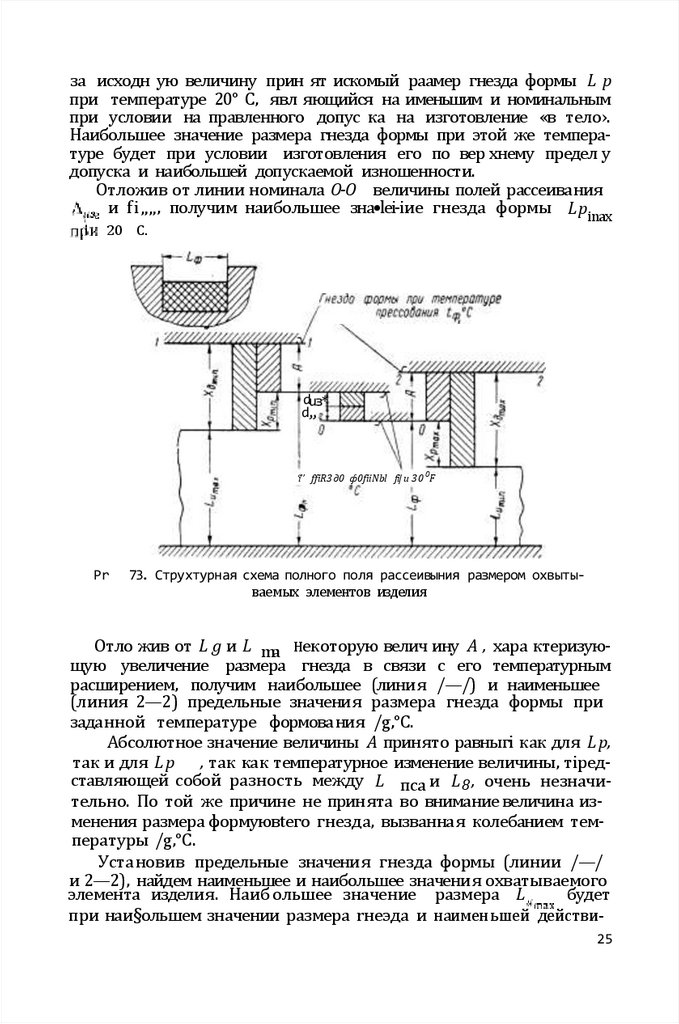

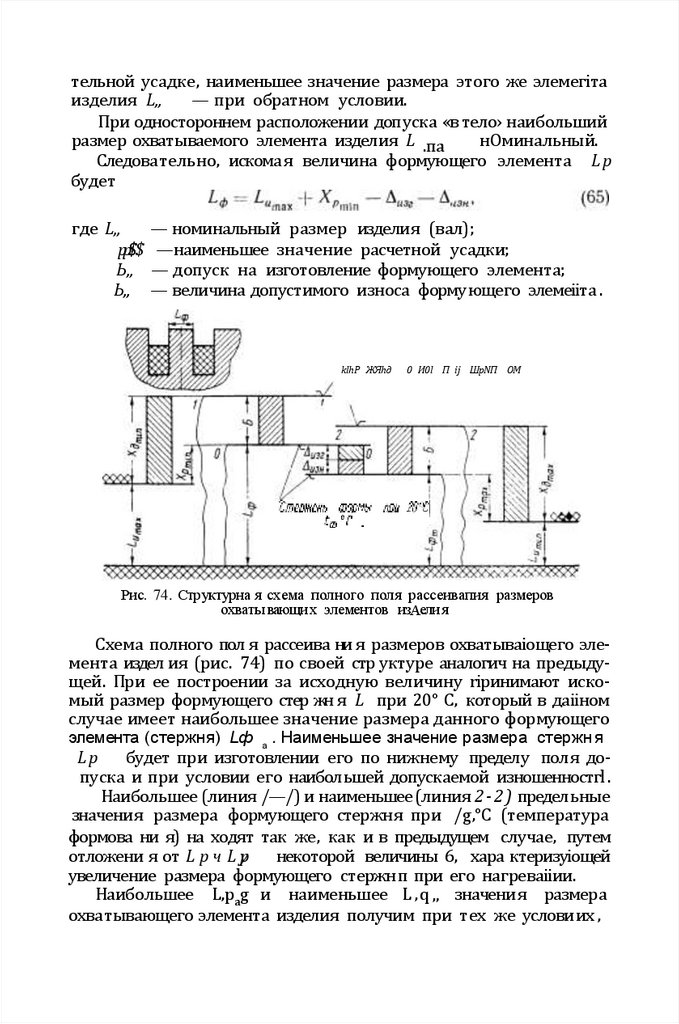

от характера взаимного расположения пуансона и матр ицы. Чем