Similar presentations:

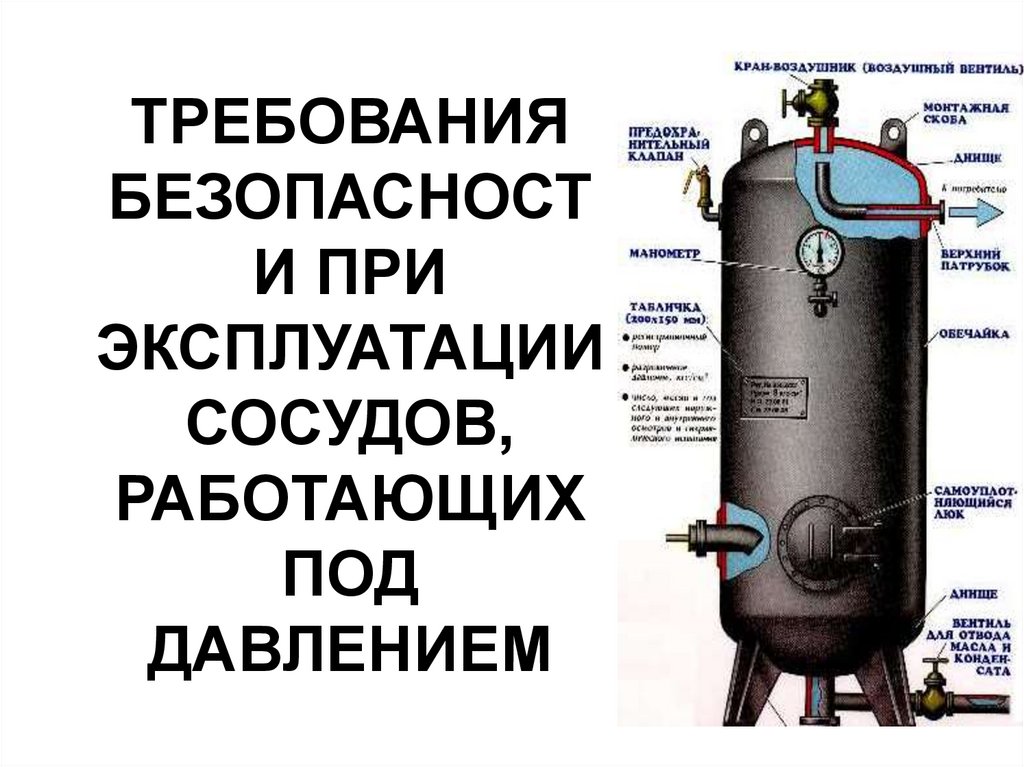

Требования безопасности при эксплуатации сосудов, работающих под давлением

1. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ

ТРЕБОВАНИЯБЕЗОПАСНОСТ

И ПРИ

ЭКСПЛУАТАЦИИ

СОСУДОВ,

РАБОТАЮЩИХ

ПОД

ДАВЛЕНИЕМ

2. ОСНОВНЫЕ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Владелец сосуда – организация или индивидуальный предприниматель, в

собственности которых находится сосуд.

Сосуд – герметически закрытая емкость, предназначенная для ведения

технологических процессов, а также транспортирования и хранения различных

веществ (границы сосуда – входные и выходные штуцера).

Баллон – передвижной сосуд для транспортирования, хранения и использования сжатых, сжиженных и растворенных газов, имеющий одну или две

горловины для установки штуцеров.

Цистерна – передвижной сосуд для транспортирования и хранения веществ,

постоянно установленный на средстве передвижения.

Бочка – передвижной сосуд для транспортирования и хранения веществ,

который можно перекатывать с места на место и ставить на торцы без

дополнительный опор.

Штуцер – элемент, предназначенный для присоединения к сосуду

трубопроводов, арматуры, КИП и т.п.

Обечайка – цилиндрическая оболочка замкнутого профиля, открытая с торцов

(цилиндрическая часть корпуса сосуда).

Днище – неотъемлемая часть корпуса, ограничивающая внутреннюю полость с

торцов (торцевая часть корпуса сосуда).

Вместимость – объем внутренней полости сосуда, определяемый по заданным

на чертежах номинальным размерам (общая емкость сосуда, за исключением

объема, занимаемого его внутренними устройствами).

Рубашка сосуда – теплообменное устройство, состоящее из наружной оболочки,

охватывающей корпус сосуда или его часть, и образующей совместно со

стенкой корпуса полость, заполненную теплоносителем.

3.

Расчетный срок службы сосуда – срок службы (лет), исчисляемый со дня ввода сосуда

в эксплуатацию, после которого проводится экспертное техническое диагностирование.

Расчетный ресурс сосуда – продолжительность периода эксплуатации (в часах), в

течение которого изготовитель гарантирует надежность его работы при условии

соблюдения заданных им требований.

Техническое диагностирование – определение технического состояния объекта.

Экспертное техническое диагностирование – техническое диагностирование сосуда,

выполняемое по истечению расчетного срока службы или расчетного ресурса безопасной

работы, а также после аварии или обнаружения повреждений элементов, работающих

под давлением, с целью определения возможных параметров и условий дальнейшей

эксплуатации.

Ремонт – восстановление пришедших в негодность элементов сосуда с доведением их

до работоспособного состояния.

Давление внутреннее или наружное – избыточное давление, действующее на

внутреннюю или наружную поверхность стенки сосуда.

Давление расчетное – максимальное избыточное давление, на которое производился

расчет на прочность сосуда.

Давление условное – расчетное давление при температуре 20 ºС, используемое при

расчете на прочность стандартных сосудов (узлов, деталей, арматуры).

Рабочее давление – максимальное внутреннее или наружное избыточное давление в

сосуде, возникающее при нормальном протекании рабочего процесса.

Пробное давление – максимальное избыточное давление, при котором проводят

испытание сосуда.

Разрешенное давление – максимально допустимое избыточное давление в сосуде

(элементе), установленное по результатам технического освидетельствования или

диагностирования.

Температура рабочей среды (максимальная, минимальная) – предельная

(максимальная или минимальная) температура среды в сосуде при нормальном

протекании технологического процесса.

Допустимая температура стенки (максимальная, минимальная) – максимальная или

минимальная температура стенки, при которой допускается эксплуатация сосуда.

4. Группа сосуда

Для установления методов и объемов контроля сварных соединений все сосуды в зависимости

от расчетного давления, температуры стенки и характера среды подразделяются на

• 4 группы.

• К первой группе сосудов, независимо от величины расчетного давления и температуры

стенки, относят все сосуды с взрывопожароопасной средой или вредными веществами 1-2

класса опасности по ГОСТ 12.1.007.

5. ОБЩИЕ ТРЕБОВАНИЯ К СОСУДАМ

ФНП в области промышленной безопасности «Правила промышленной

безопасности опасных производственных объектов, на которых

используется оборудование, работающее под избыточным давлением».

Утверждены приказом Федеральной службы по экологическому,

технологическому и атомному надзору от 25 марта 2014 г. № 116.

Действие указанных Правил распространяется на сосуды, работающие под избыточным давлением более 0,07 МПа, а именно:

1. сосуды, работающие под давлением газа, пара или токсичных

взрывопожароопасных жидкостей свыше 0,07 МПа;

2. сосуды, работающие под давлением воды с температурой более 115 ºС или

другой нетоксичной невзрывопожароопасной жидкости с температурой,

превышающей ее температуру кипения при давлении 0,07 МПа;

3. баллоны для транспортирования и хранения сжатых, сжиженных и

растворенных газов с давлением более 0,07 МПа;

4. цистерны и бочки для транспортирования и хранения сжатых и сжиженных

газов, давление паров паров которых при температуре до 50 ºС превышает

давление 0,07 МПа;

5. цистерны и сосуды для транспортирования или хранения сжатых и

сжиженных газов, жидкостей или сыпучих тел, в которых давление выше 0,07

МПа создается периодически для их опорожнения;

6. барокамеры.

6. Действие ФНП не распространяется:

• Сосуды емкостью до 25 литров, если их используют для научноисследовательских целей или если у них произведение избыточ- ногодавления на вместимость не превышает 0,02 м3*МПа (200 л*ат);

• сосуды из труб с внутренним диаметром труб или их коллекторов не

более 150 мм;

• воздушные резервуары тормозного оборудования средств передвижения;

• сосуды на плавсредствах (кроме драг) и летательных аппаратах;

• приборы водяного и парового отопления;

• трубчатые печи;

• части машин, не представляющие собой самостоятельные сосуды (их

корпуса и цилиндры);

• сосуды атомных энергоустановок, а также сосуды, работающие с

радиоактивной;

• сосуды спецназначения военного ведомства;

• сосуды, работающие под давлением, создающимся внутри них при

взрыве в соответствии с технологическим процессом.

7. Общие требования к конструкции сосудов

Конструкция сосудов должна обеспечивать:

надежность и безопасность эксплуатации в течение расчетного срока службы сосуда;

возможность проведения технического освидетельствования;

возможность очистки, промывки, полного опорожнения и продувки сосуда;

возможность ремонта сосуда;

возможность эксплуатационного контроля основного металла и соединений.

Для этого:

для каждого сосуда должен быть установлен и указан в паспорте расчетный срок службы

с учетом условий эксплуатации;

устройства, препятствующие наружному и внутреннему осмотрам сосуда (рубашки,

перегородки и т.п.) должны быть, как правило, съемными;

при использовании приварных устройств должна быть предусмотрена возможность их

удаления для проведения осмотров и последующей установки на место (порядок – в

руководстве по эксплуатации сосуда);

сосуды должны иметь штуцеры для наполнения и слива воды, а также удаления воздуха

при проведении гидравлических испытаний;

на каждом сосуде должен быть предусмотрен вентиль или другоеустройство,

позволяющее осуществлять контроль за отсутствием давления в сосуде перед его

вскрытием. При этом отвод среды должен быть направлен в безопасное место;

при необходимости сосуды должны иметь приспособления, предотвращающие их

самоопрокидывание;

конструкция сосудов, обогреваемых газами, должна обеспечивать надежное охлаждение

стенок до расчетной температуры.

8. Для управления работой и обеспечения безопасных условий эксплуатации сосуды в зависимости от назначения должны быть оснащены:

• приборами для измерения давления итемпературы;

• указателями уровня жидкости;

• запорной или запорно-регулирующей

арматурой;

• предохранительными устройствами.

9. Требования к установке сосудов

• Сосуды должны устанавливаться на открытых площадках вместах, исключающих скопление людей, или в отдельно стоящих

зданиях.

• в помещениях, примыкающим к производственным зданиям, при

наличии между ними капитальной стены;

• в производственных помещениях, если это предусмотрено

отраслевыми правилами безопасности;

• с заглублением в грунт при условии обеспечения доступа к

арматуре и защите стенок сосуда от почвенной коррозии и

коррозии блуждающими токами.

• Допускается установка сосудов:

• Не допускается установка сосудов, регистрируемых органами

Ростехнадзора РФ, в жилых, общественных и бытовых зданиях,

а также в примыкающих к ним помещениям.

• Установка сосудов должна исключать возможность их

опрокидывания и обеспечивать возможность осмотра, ремонта и

очистки с внутренней и наружной сторон. Для удобства

обслуживания сосудов должны быть устроены площадки и

лестницы, для осмотра и ремонта могут применяться люльки и

другие приспособления.

10. Регистрация сосудов в органах Ростехнадзора

• Сосуды, на которые распространяются «Правила устройства ибезопасной эксплуатации сосудов, работающих под давлением», до

пуска их в работу должны быть зарегистрированы в органах

Госгортехнадзора России.

• Не подлежат регистрации в местных органах Ростехнадзора

следующие, подпадающие под действие настоящих Правил,

сосуды:

• сосуды, включенные в закрытую систему добычи нефти и газа (от

скважины до магистрального трубопровода), к которым относятся

сосуды, включенные в технологический процесс подготовки к

транспорту и утилизации газа и газового конденсата: сепараторы всех

ступеней сепа- рации, отбойные сепараторы (на линии газа и факелах),

абсорберы и адсорберы, емкости разгазирования конденсата,

абсорбента и ингибитора, конденсатосборники, контрольные и

замерные сосуды нефти, газа и конденсата;

• сосуды, работающие при температуре стенки не выше 200ºС, если

произведение их давления на вместимость не превышает 0,05 МПа*м3

(500 ат*л) для сосудов 1-й группы или 1 МПа*м3 (10000 ат*л) для сосудов 2-4 групп;

• сосуды для транспортировки и хранения веществ, находящиеся под

11.

• сосуды со сжатыми и сжиженными газами,предназначенные для обеспечения топливом

двигателей транспортных средств, на которых они

установлены;

• бочки для перевозки сжиженных газов и баллоны

емкостью до 100 литров;

• аппараты воздухоразделительных установок и

разделения газов, расположенные внутри

теплоизоляционного кожуха ( регенераторы, колонны, теплообменники, конденсаторы,

адсорберы, отделители, испарители, фильтры);

• сосуды, установленные в подземных горных

выработках;

• резервуары воздушных электрических

выключателей;

• генераторы (реакторы) для получения водорода,

используемые гидрометеорологической службой.

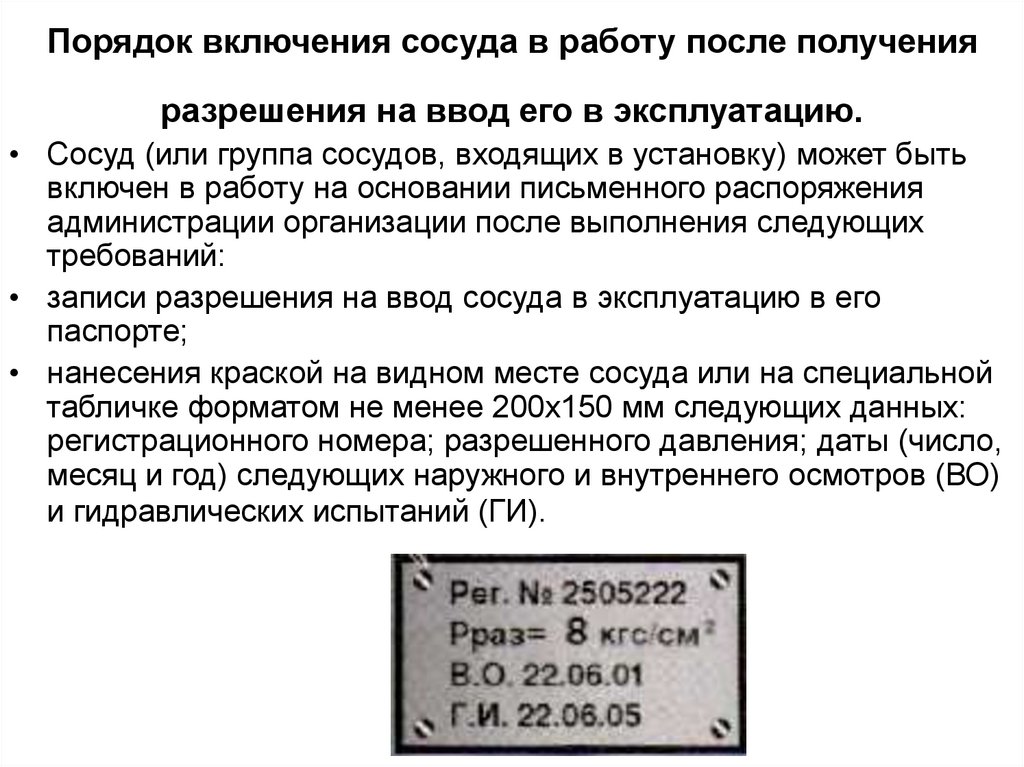

12. Порядок включения сосуда в работу после получения разрешения на ввод его в эксплуатацию.

• Сосуд (или группа сосудов, входящих в установку) может бытьвключен в работу на основании письменного распоряжения

администрации организации после выполнения следующих

требований:

• записи разрешения на ввод сосуда в эксплуатацию в его

паспорте;

• нанесения краской на видном месте сосуда или на специальной

табличке форматом не менее 200х150 мм следующих данных:

регистрационного номера; разрешенного давления; даты (число,

месяц и год) следующих наружного и внутреннего осмотров (ВО)

и гидравлических испытаний (ГИ).

13. Контроль за соблюдением ФНП в области промышленной безопасности «Правила промышленной безопасности опасных производственных

объектов, на которыхиспользуется оборудование, работающее под

избыточным давлением». Утверждены приказом

Федеральной службы по экологическому,

технологическому и атомному надзору от 25 марта 2014 г.

№ 116.

• Контроль за соблюдением настоящих Правил

осуществляется органами Госгортехнадзора РФ

путем проведения периодических обследований

соответствующих организаций.

• Если в процессе обследования будет выявлено, что

при выполнении соответствующих работ в

организации допускаются нарушения настоящих

Правил, то в зависимости от характера нарушений

либо устанавливаются сроки их устранения, либо

запрещается дальнейшее выполнение работ.

14.

• Эксплуатация сосудов, работающих поддавлением, должна быть запрещена в случаях:

• обнаружения неисправных систем автоматики

безопасности или аварийной сигнализации;

• истечения установленного изготовителем срока

эксплуатации или очередного освидетельствования;

• отсутствия назначенных приказом и прошедших

проверку знаний настоящих Правил лиц,

ответственных за исправное состояние и безопасное

действие сосуда, а также за надзор за его

техническим состоянием и эксплуатацией;

• обнаружения дефектов или нарушений настоящих

Правил, угрожающих безопасности.

• При этом в паспорте сосуда делается запись о

причине запрещения со ссылкой на действующие

статьи настоящих ФНП.

15. РЕМОНТ И ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ СОСУДОВ

• Ремонт производится владельцем сосуда в соответствии сграфиком ремонта или по необходимости с соблюдением

требований по технике безопасности, изложенных в отраслевых

правилах и инструкциях.

• Ремонт сосудов, находящихся под давлением, не

допускается. Ремонт с применением сварки или пайки должен

проводиться по технологии, разработанной изготовителем,

конструкторской или ремонтной организацией до начала

выполнения ремонтных работ, а результаты ремонта должны

заноситься в паспорт сосуда.

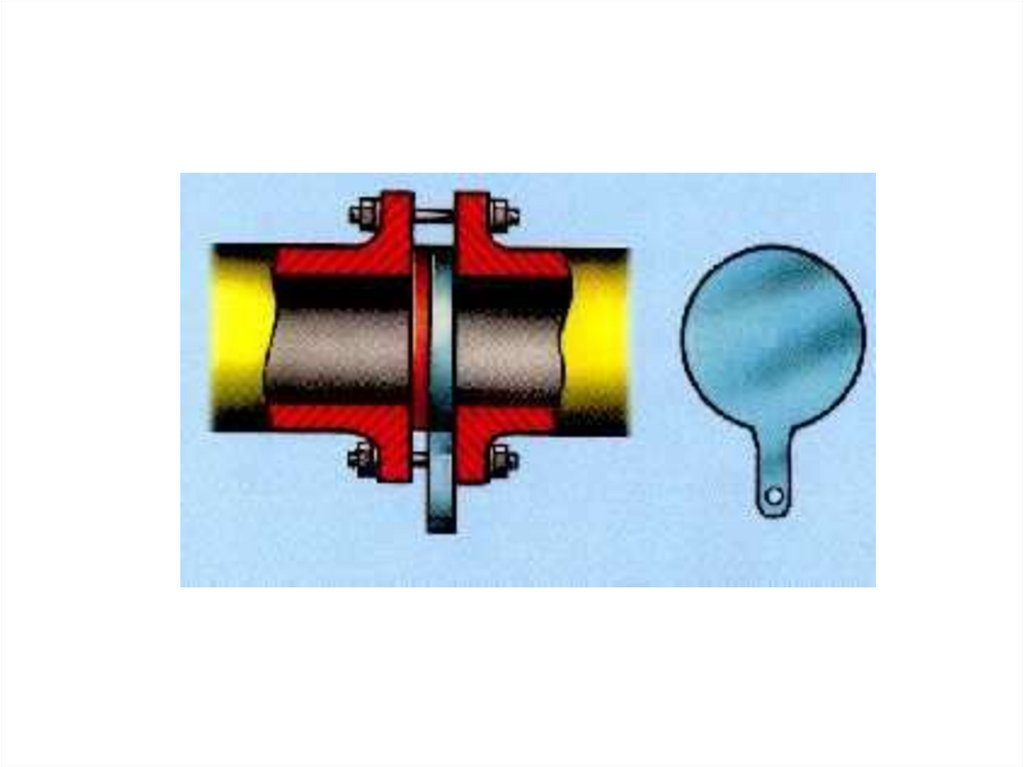

• До начала производства работ внутри сосуда, соединенного с

другими работающими сосудами общим трубопроводом, сосуд

должен быть отделен от них заглушками или отсоединен. При

этом отсоединенные трубопроводы также должны быть

заглушены. Заглушки должны быть соответствующей прочности

и иметь выступающую часть (хвостовик), по которой

определяется ее наличие на трубопроводе.

16.

17.

• При установке прокладок между фланцами онидолжны быть без хвостовиков.

• Работы внутри сосуда должны выполняться по

наряду-допуску.

• При работе внутри сосуда (внутренний осмотр,

ремонт, очистка и т.п.) должны применяться

безопасные светильники на напряжение не выше

12 В, а во взрывоопасных средах – во

взрывобезопасном исполнении. При

необходимости должен быть произведен анализ

воздушной среды на отсутствие вредных или

других веществ, превышающих ПДК.

• Обнаруженные недопустимые дефекты должны

быть устранены с последующим контролем

исправленных участков. Технология устранения

дефектов и последующего контроля

устанавливаются нормативной документацией, а

отклонения от нее должны быть согласованы с ее

разработчиком.

18. Исправление дефектов

• Исправление дефектов следует проводить механическимспособом с обеспечением плавных переходов в местах выборок.

Максимальные размеры и форма подлежащих заварке выборок

устанавливаются нормативной документацией. Исправление

дефектов без заварки мест выборки допускается в случае

сохранения минимально допустимой толщины стенки детали в

месте максимальной глубины выборки.

• Допускается применение способов термической резки (строжки)

для удаления внутренних дефектов с последующей обработкой

поверхности выборки механическим способом.

• Полнота удаления дефектов должна быть проверена визуально

и методом неразрушающего контроля (капиллярной или

магнитопорошковой дефектоскопии либо травлением) в

соответствии с требованиями нормативной документации.

• Если при контроле исправленного участка будут вновь

обнаружены недопустимые дефекты, то допускается их

повторное исправление. Исправление дефектов на одном и том

же участке разрешается проводить не более трех раз.

• Не считаются повторно исправленными разрезаемые по

сварному шву соединения с удалением металла шва и зоны

термического влияния.

19. Техническое освидетельствование сосудов: виды, цель и периодичность

• Сосуды, на которые распространяется действие Правил, должны подвергаться техническому освидетельствованию после монтажа, до пускаего в работу (первичное), периодически в процессе эксплуатации

(периодическое), а также в необходимых (особых) случаях

(внеочередное).

• Техническое освидетельствование сосуда состоит из наружного и

внутреннего осмотров и гидравлического (пневматического) испытания.

• Цель технического освидетельствования – проверка технического

состояния сосуда, соответствия его Правилам по котлонадзору и

определение возможности дальнейшей эксплуатации.

• Цель гидравлического испытания – проверка прочности элементов и

плотности их соединений.

• Цель пневматического испытания – проверка герметичности сосуда.

• Цель первичного осмотра – проверка исправности сосуда (отсутствия

повреждений) и соответствия его установки и оборудования представленным документам и Правилам по котлонадзору.

• Цель периодического и внеочередного осмотра – проверка исправности сосуда и возможности его дальнейшей эксплуатации.

• Первичное, очередное и внеочередное техническое

освидетельствование сосудов, зарегистрированных в органах РТН,

проводится специалистом организации, имеющей лицензию органов

РТН на проведение экспертизы промышленной безопасности

20.

• Все виды освидетельствования сосудов, нерегистрируемых в органах РТН, проводит лицо,

ответственное по надзору за исправным состоянием и

безопасной эксплуатацией сосудов.

• Результаты технического освидетельствования должны

записываться в паспорт сосуда с указанием разрешенных

параметров эксплуатации и сроков следующих

освидетельствований. Кроме того, на каждый сосуд,

признанный при техническом освидетельствовании годным

к дальнейшей эксплуатации, после выдачи разрешения на

его эксплуатацию должны быть нанесены краской на

видном месте или на специальной табличке форматом не

менее 200х150 мм следующие данные:

• регистрационный номер;

• разрешенное давление;

• число, месяц и год следующих наружного и внутреннего

осмотров и гидравлического испытания.

21.

• Очередное техническое освидетельствование проводится спериодичностью, указанной изготовителем сосуда в

руководстве по эксплуатации.

• При отсутствии таких указаний – в сроки, указанные в

• ФНП в области промышленной безопасности «Правила промышленной

безопасности опасных производственных объектов, на которых

используется оборудование, работающее под избыточным давлением».

Утверждены приказом Федеральной службы по экологическому,

технологическому и атомному надзору от 25 марта 2014 г. № 116.

• Так, например, для сосудов, зарегистрированных в органах РТН России

и работающих со средой, вызывающей коррозию стенок со скоростью

не более 0,1 мм/год, гидравлические испытания проводятся не реже 1

раза в 8 лет, внешний и внутренний осмотры – 1 раз в 4 года. Кроме

того, ответственный по надзору дополнительно проводит внешний и

внутренний осмотры не реже 1 раза в 2 года.

• Внеочередное техническое освидетельствование проводится в

следующих случаях:

• если сосуд не эксплуатировался более 12 месяцев;

• если сосуд был демонтирован и установлен на новом месте;

• перед наложением защитного покрытия на стенки сосуда;

• после аварии, ремонта или реконструкции, требующих выправления

выпучен, вмятин, сварки или пайки элементов, работающих под давлением;

• по требованию инспектора РТН РФ или ответственного по надзору.

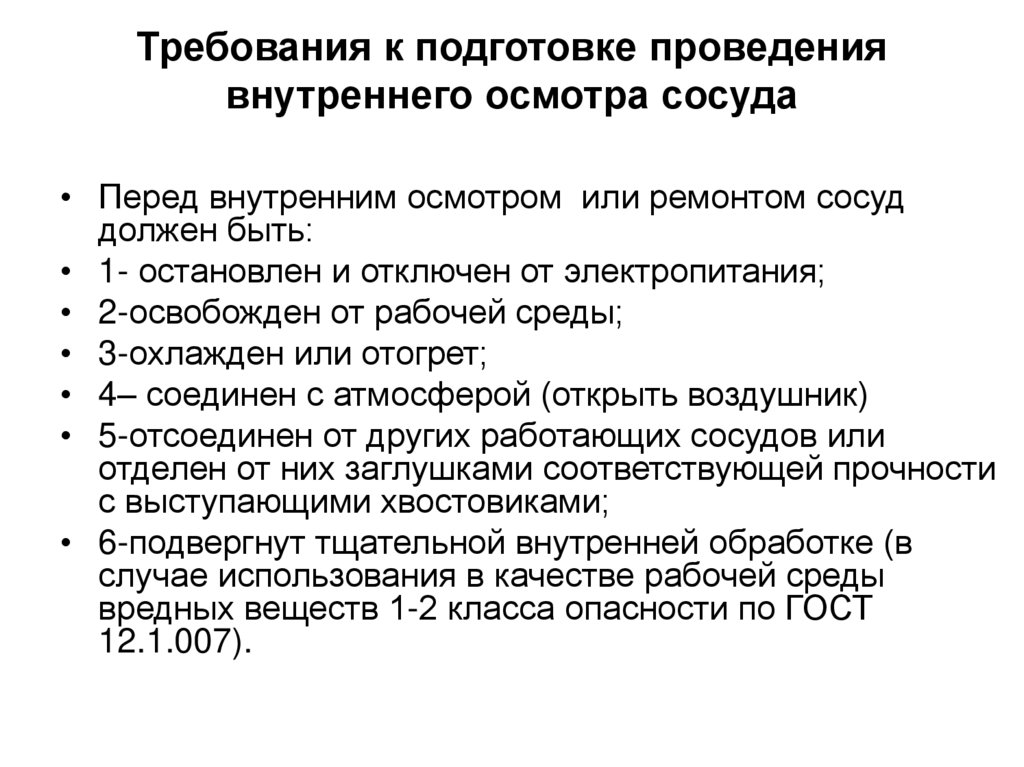

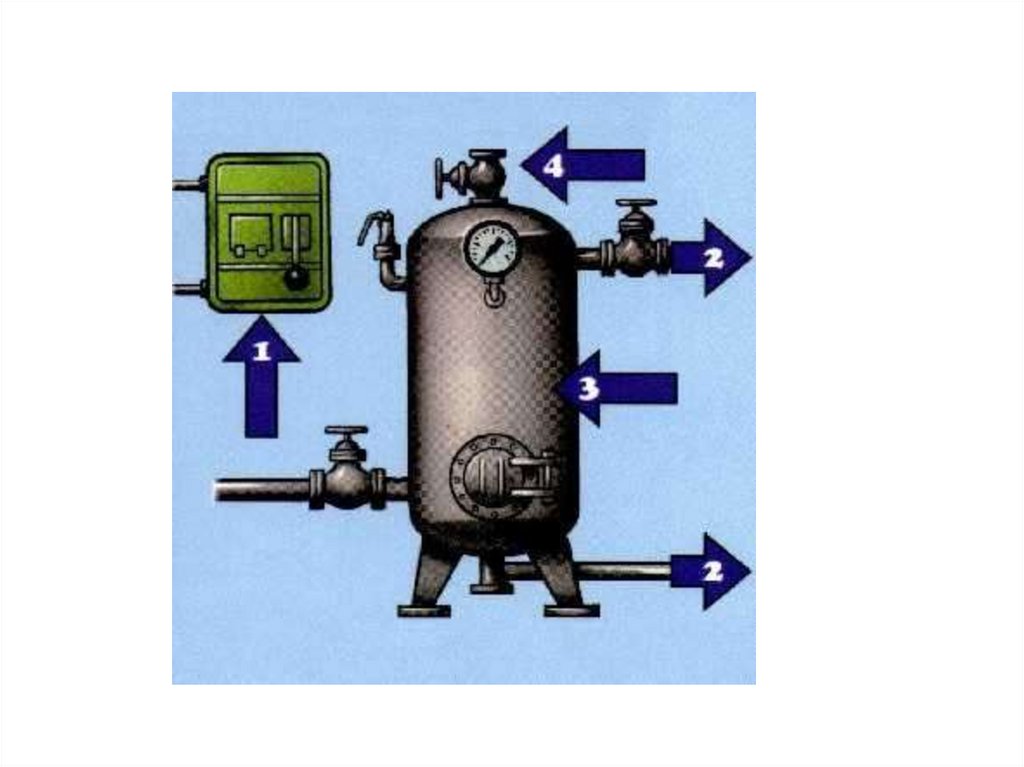

22. Требования к подготовке проведения внутреннего осмотра сосуда

• Перед внутренним осмотром или ремонтом сосуддолжен быть:

• 1- остановлен и отключен от электропитания;

• 2-освобожден от рабочей среды;

• 3-охлажден или отогрет;

• 4– соединен с атмосферой (открыть воздушник)

• 5-отсоединен от других работающих сосудов или

отделен от них заглушками соответствующей прочности

с выступающими хвостовиками;

• 6-подвергнут тщательной внутренней обработке (в

случае использования в качестве рабочей среды

вредных веществ 1-2 класса опасности по ГОСТ

12.1.007).

23.

24.

25.

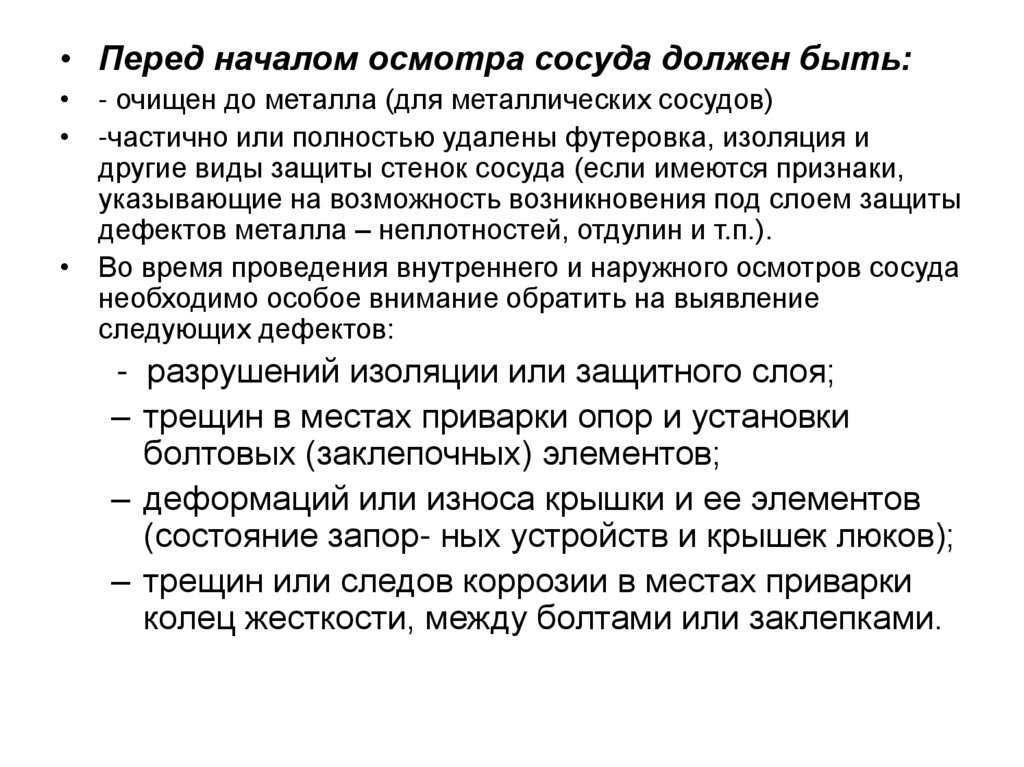

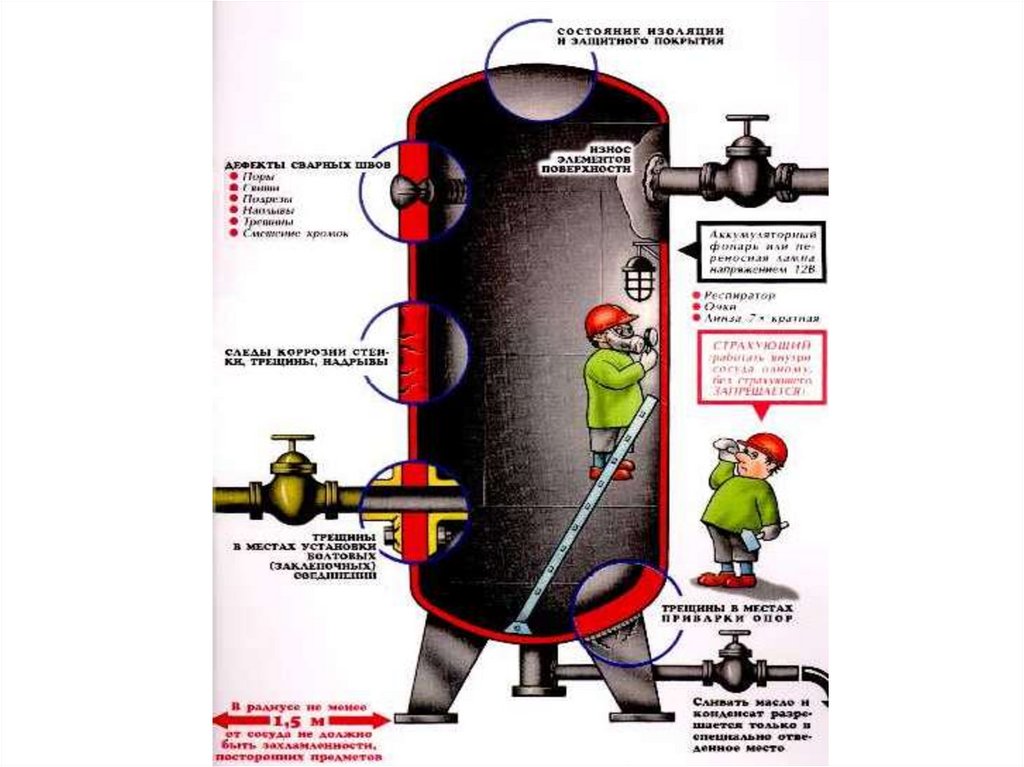

• Перед началом осмотра сосуда должен быть:• - очищен до металла (для металлических сосудов)

• -частично или полностью удалены футеровка, изоляция и

другие виды защиты стенок сосуда (если имеются признаки,

указывающие на возможность возникновения под слоем защиты

дефектов металла – неплотностей, отдулин и т.п.).

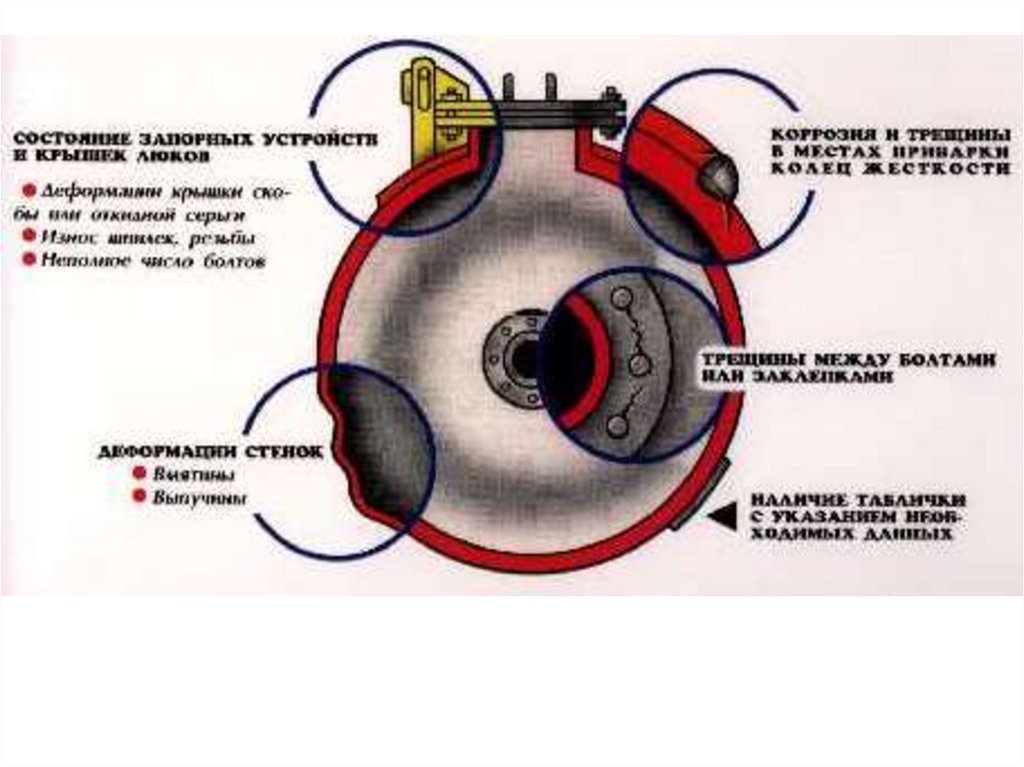

• Во время проведения внутреннего и наружного осмотров сосуда

необходимо особое внимание обратить на выявление

следующих дефектов:

- разрушений изоляции или защитного слоя;

– трещин в местах приварки опор и установки

болтовых (заклепочных) элементов;

– деформаций или износа крышки и ее элементов

(состояние запор- ных устройств и крышек люков);

– трещин или следов коррозии в местах приварки

колец жесткости, между болтами или заклепками.

26.

27.

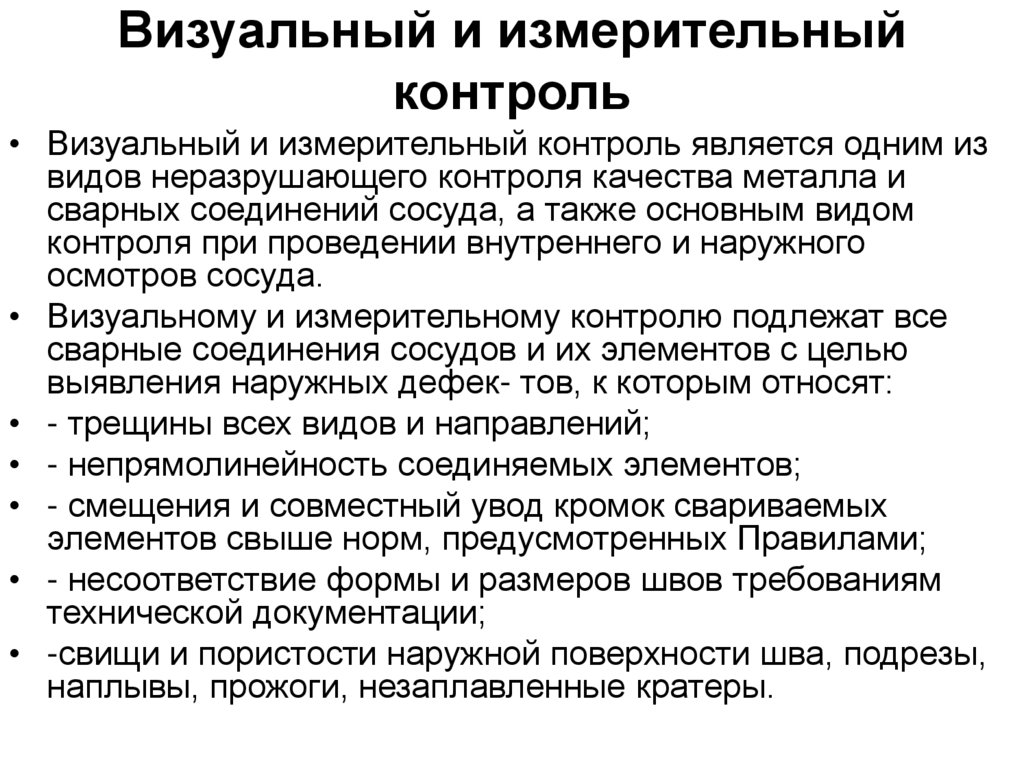

28. Визуальный и измерительный контроль

• Визуальный и измерительный контроль является одним извидов неразрушающего контроля качества металла и

сварных соединений сосуда, а также основным видом

контроля при проведении внутреннего и наружного

осмотров сосуда.

• Визуальному и измерительному контролю подлежат все

сварные соединения сосудов и их элементов с целью

выявления наружных дефек- тов, к которым относят:

• - трещины всех видов и направлений;

• - непрямолинейность соединяемых элементов;

• - смещения и совместный увод кромок свариваемых

элементов свыше норм, предусмотренных Правилами;

• - несоответствие формы и размеров швов требованиям

технической документации;

• -свищи и пористости наружной поверхности шва, подрезы,

наплывы, прожоги, незаплавленные кратеры.

29.

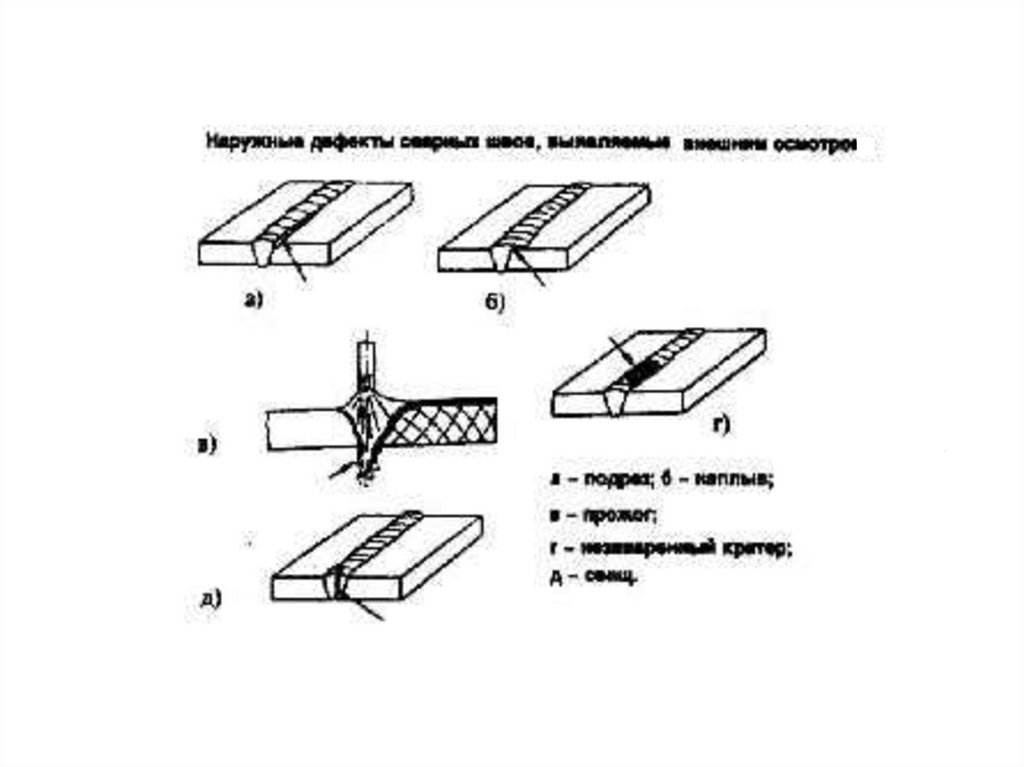

30. Наружние дефекты сварного шва

• Скопления (поры) – это полости в металле шва,заполненные газами, не успевшими подняться на

поверхность металла и выйти в атмосферу.

• Наплывами называют дефекты сварного соединения,

получающиеся, когда жидкий металл шва натекает на

основной металл, но с ним не сплавляется.

• Кратерами называют углубления в сварном шве,

образующиеся в местах неправильного обрыва дуги.

• Свищи – это дефекты, которые образуются из канальных

пор в виде полостей, выходящих на поверхность.

• Прожогами называют ярко выраженные углубления или

отверстия, образующиеся при вытекании жидкого металла

сварочной ванны через сквозное отверстие в шве.

• Подрезами называют дефекты сварного соединения,

представляющие собой местные уменьшения толщины

основного металла в виде продольных канавок.

• Непроварами называют участки сварного соединения, где

31.

• Перед визуальным осмотром поверхностьсварного шва и прилегающие к нему участки

основного материала шириной не менее 20

мм должны быть зачищены от шлака и других

загрязнений, а при электрошлаковой сварке

это расстояние должно быть не менее 100

мм.

• Осмотр и измерения сварных соединений

должны производиться с наружной и

внутренней сторон по всей протяженности

швов. В случае невозможности осмотра и

измерения сварного соединения с двух

сторон его контроль должен производиться в

порядке, предусмотренном автором проекта.

32. Требования к проведению гидравлических испытаний сосуда

• Гидравлические испытания являются одним из видов неразрушаю- щегоконтроля качества материала сосудов и составной частью технического

освидетельствования.

• Цель гидравлических испытаний – проверка прочности элементов и

плотности их соединений. Как и техническое освидетельствование,

гидравлические испытания подразделяются на первичные, очередные и

внеочередные.

• Сосуды должны предъявляться к гидравлическому испытанию с

установленной на них арматурой.

• Величина пробного давления составляет для металлических сосудов

(кроме литых сосудов)

• Рпр.=1,25хРрасч.,

• а для литых металлических сосудов

• Рпр.=1,5хРрасч.

• Порядок проведения испытаний должен быть оговорен в техническом проекте и указан в руководстве по эксплуатации сосуда организации-изготовителя. При этом должны быть соблюдены следующие

требования.

33.

34.

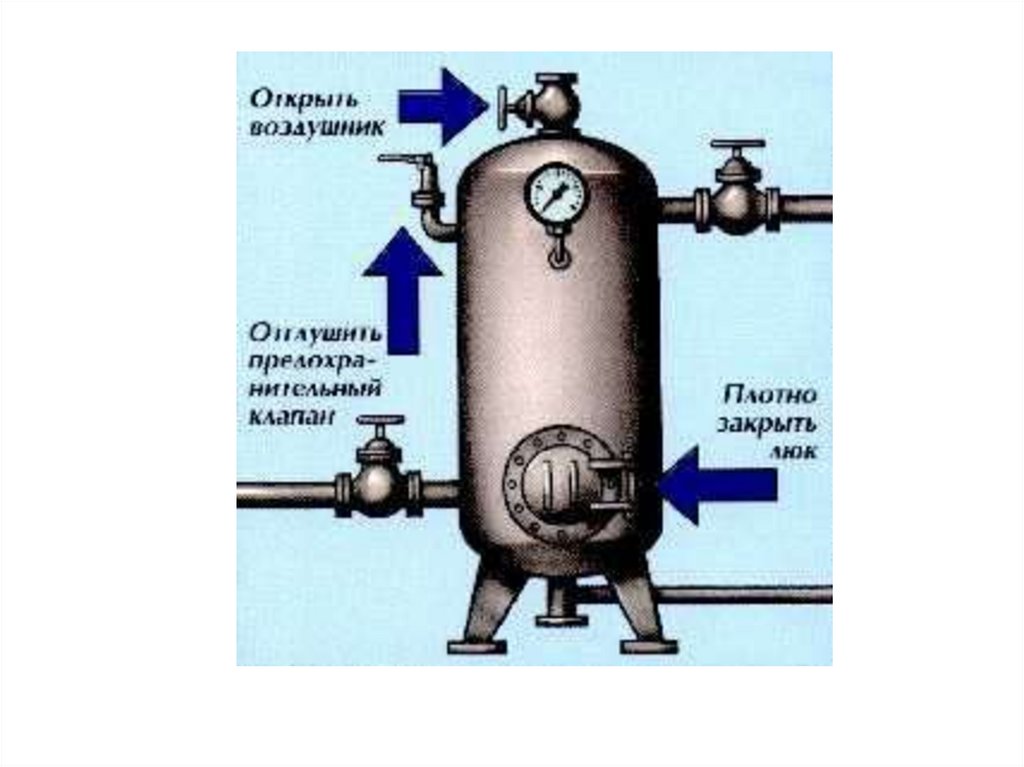

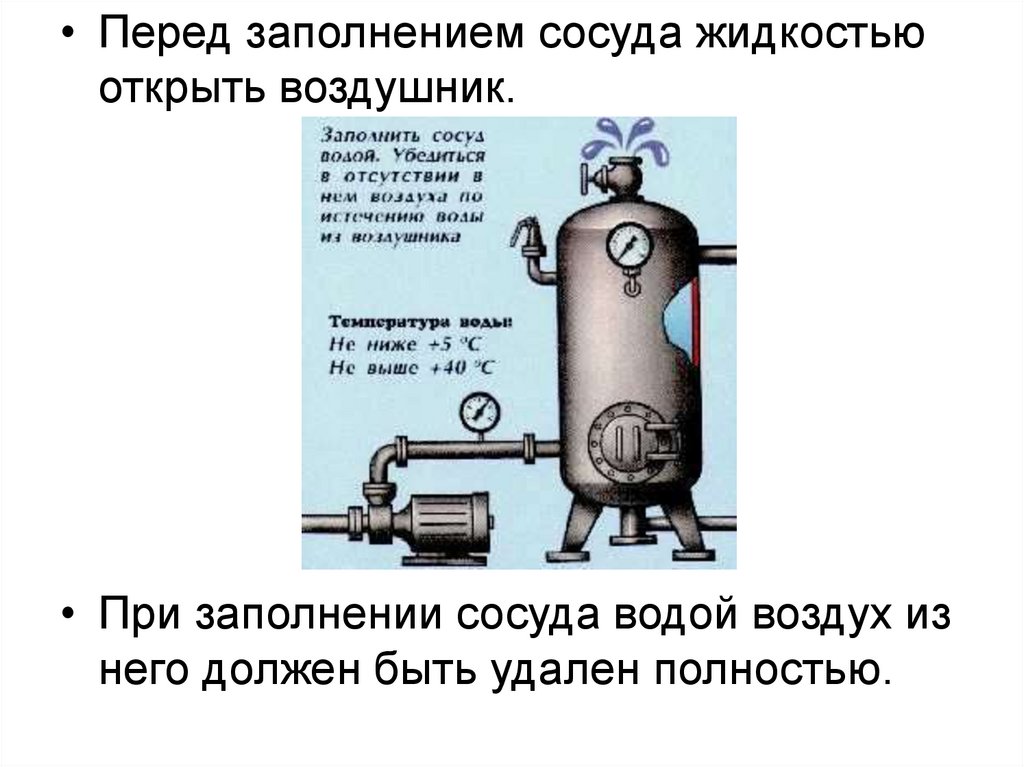

• Перед заполнением сосуда жидкостьюоткрыть воздушник.

• При заполнении сосуда водой воздух из

него должен быть удален полностью.

35.

36.

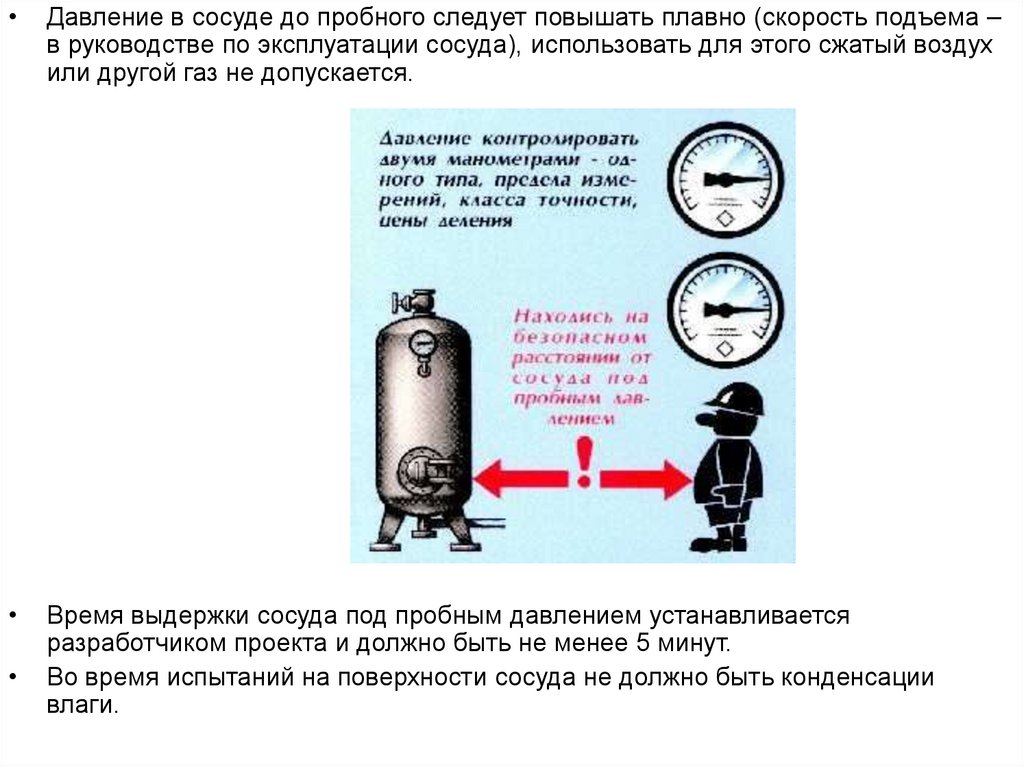

Давление в сосуде до пробного следует повышать плавно (скорость подъема –

в руководстве по эксплуатации сосуда), использовать для этого сжатый воздух

или другой газ не допускается.

Время выдержки сосуда под пробным давлением устанавливается

разработчиком проекта и должно быть не менее 5 минут.

Во время испытаний на поверхности сосуда не должно быть конденсации

влаги.

37.

• Контроль давления осуществляют двумяодинаковыми манометрами

• Отстукивание сосуда во время испытаний не допускается.

• После выдержки сосуда под пробным давлением, давление снижают до

расчетного и начинают осмотр.

38.

• Сосуд считается выдержавшим испытание, если в процессеосмотра не обнаружено:

• -падения давления по манометру;

• -видимых остаточных деформаций;

• -течи, слезок, потения на основном металле и в

соединениях.

• Значения пробного давления и результаты испытаний

заносят в паспорт сосуда.

• В случаях, когда проведение гидравлических испытаний

невозможно (большое напряжение от веса воды в

фундаменте, междуэтажных перекрытиях или самом

сосуде; трудность удаления воды; наличие внутри сосуда

футеровки, препятствующей заполнению сосуда водой),

разрешается заменять его пневматическим испытанием

(воздухом или инертным газом) при условии его контроля

методом акустической эмиссии (или другим, согласованным

с РТН России методом)

39.

• Сосуды, работающие под давлением вредныхвеществ (жидкостей и газов) 1-2 класса опасности

по ГОСТ 12.1.007-76, должны подвергаться

владельцем сосуда испытанию на герметичность

воздухом или другим инертным газом под

давлением, равным рабочему давлению.

Испытания проводятся владельцем сосуда в

соответствии с инструкцией, утвержденной в

установленном порядке.

• При пневматическом испытании применяются

следующие меры предосторожности:

• вентиль на наполнительном трубопроводе от

источника давления и манометры выводятся за

пределы помещения, в котором находится испытываемый сосуд;

• люди во время испытания сосуда пробным

давлением удаляются в безопасное место.

40. ТРЕБОВАНИЯ К КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫМ ПРИБОРАМ

ТРЕБОВАНИЯ К КОНТРОЛЬНОИЗМЕРИТЕЛЬНЫМ ПРИБОРАМ• Каждый сосуд и самостоятельные полости с разными

давлениями должны быть снабжены манометрами прямого

действия. Манометр устанавливается на штуцере сосуда или

трубопроводе между сосудом и запорной арматурой, причем так,

чтобы его показания были отчетливо видны обслуживающему

персоналу. Установка манометра на высоте более 3 метров от

уровня площадки наблюдения запрещена

• Номинальный диаметр корпуса манометра, устанавливаемого на

вы- соте до двух метров, должен быть не менее 100 мм, а на

высоте от 2 до 3 метров – не менее 160 мм.

• Класс точности манометров при рабочем давлении до 2,5 МПа

должен быть не ниже 2,5, а при рабочем давлении более 2,5

МПа – не ниже 1,5.

• Манометры и трубопроводы, соединяющие их с сосудом, должны

быть защищены от замерзания.

41.

42.

• Между манометром и сосудом должен бытьустановлен трехходовой кран (имеет 5

положений) или устройство, его

заменяющее, позволяющее проводить

отключение и проверку манометра.

• Их установка не обязательна на

стационарных сосудах при наличии

возможности проверки манометра в

установленные сроки путем его снятия с

сосуда. Необходимость установки

трехходового крана на передвижных сосудах

определяется разработчиком проекта.

43.

44.

• Допускается устанавливать вместо трехходовогокрана отдельный штуцер с запорным органом для

подсоединения второго манометра на сосудах,

работающих:

• под давлением свыше 2,5 МПа;

• при температуре среды более 250 С;

• с взрывоопасной средой или вредными

веществами 1-2 класса опасности по ГОСТ

12.1.007.

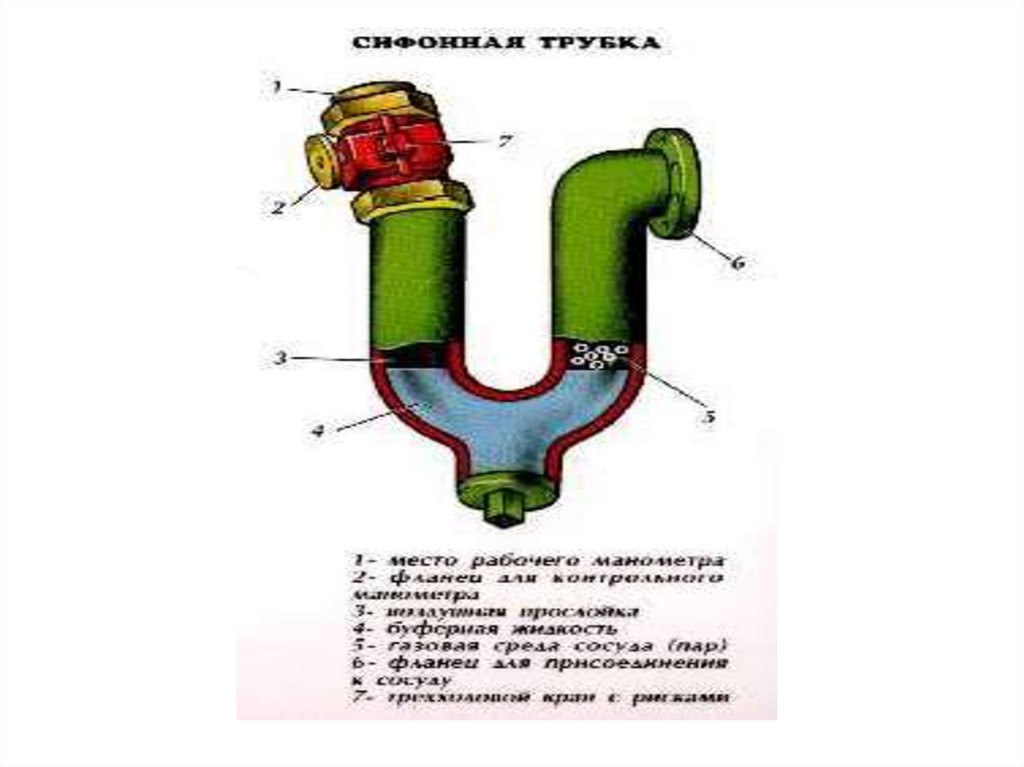

• В необходимых случаях манометр должен

снабжаться сифонной трубкой, масляным буфером

или другими устройствами, предохраняющими его

от непосредственного воздействия рабочей среды

или действия высокой температуры.

45.

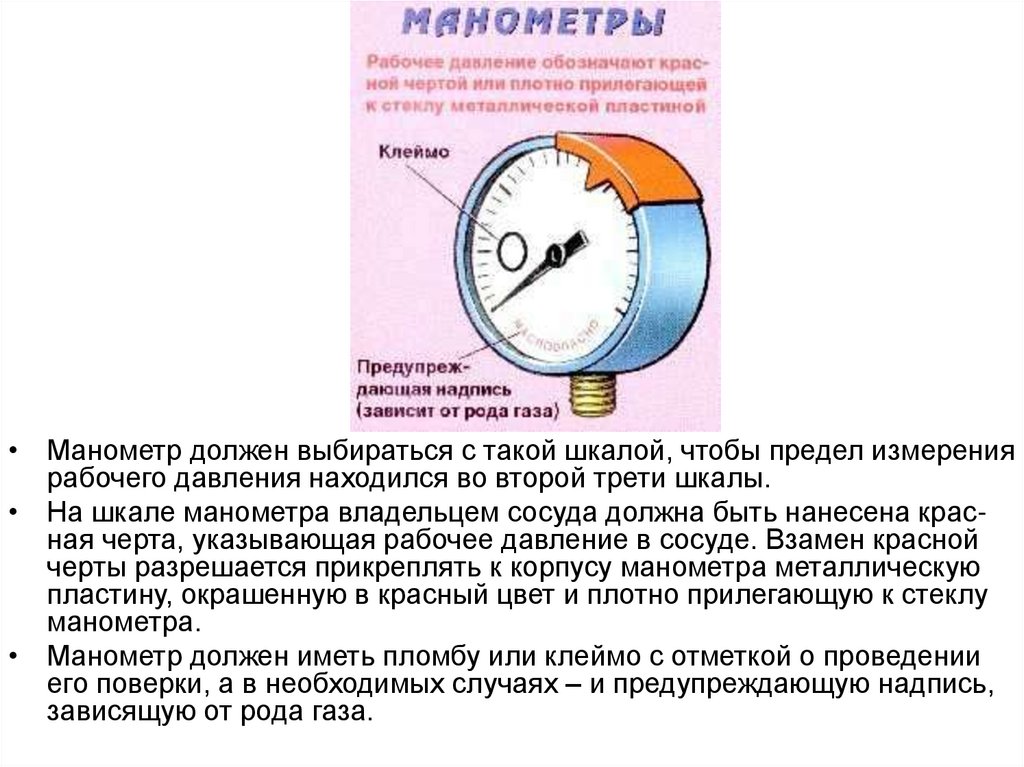

• Манометр должен выбираться с такой шкалой, чтобы предел измерениярабочего давления находился во второй трети шкалы.

• На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Взамен красной

черты разрешается прикреплять к корпусу манометра металлическую

пластину, окрашенную в красный цвет и плотно прилегающую к стеклу

манометра.

• Манометр должен иметь пломбу или клеймо с отметкой о проведении

его поверки, а в необходимых случаях – и предупреждающую надпись,

зависящую от рода газа.

46. Виды и периодичность проверки исправности манометров сосудов

• Существует три вида проверки исправностиманометров: текущая, контрольная и

опломбированием или клеймением.

• Порядок и сроки текущей проверки

исправности должны определяться

«Инструкцией по режиму работы и

безопасному обслуживанию сосудов»,

утвержденной руководством организации –

владельца сосуда.

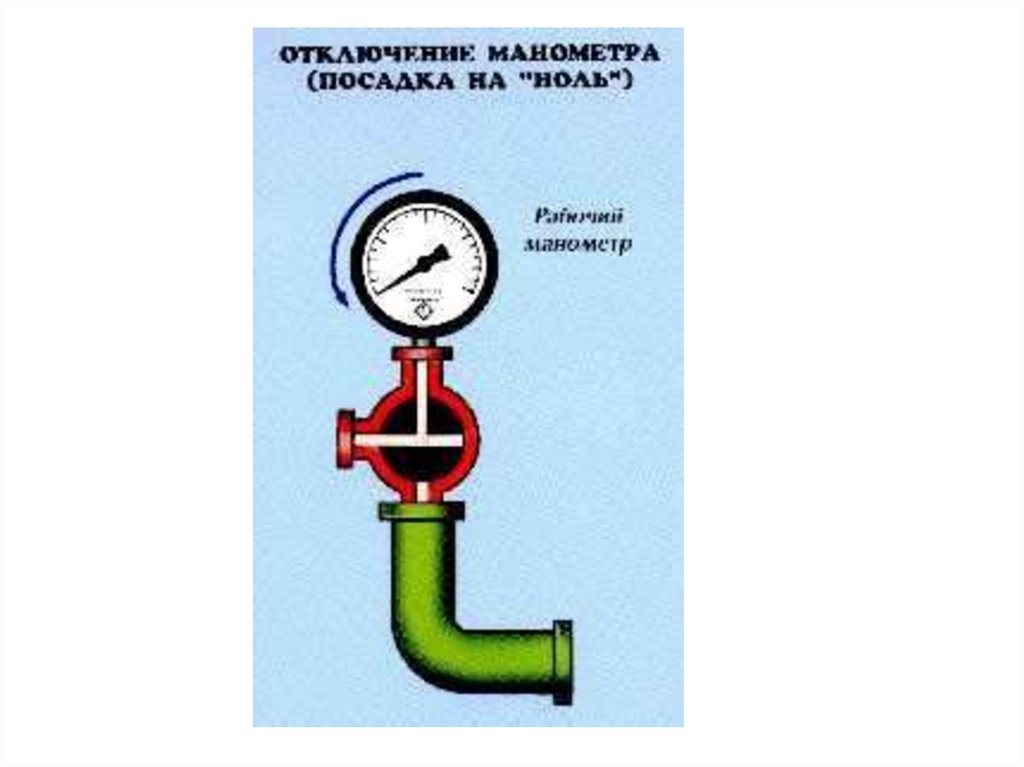

47.

48.

• Обычно текущая проверка осуществляетсяобслуживающим персоналом не реже одного

раза в смену, а также при приеме и сдаче

смены путем установки стрелки рабочего

манометра на нуль.

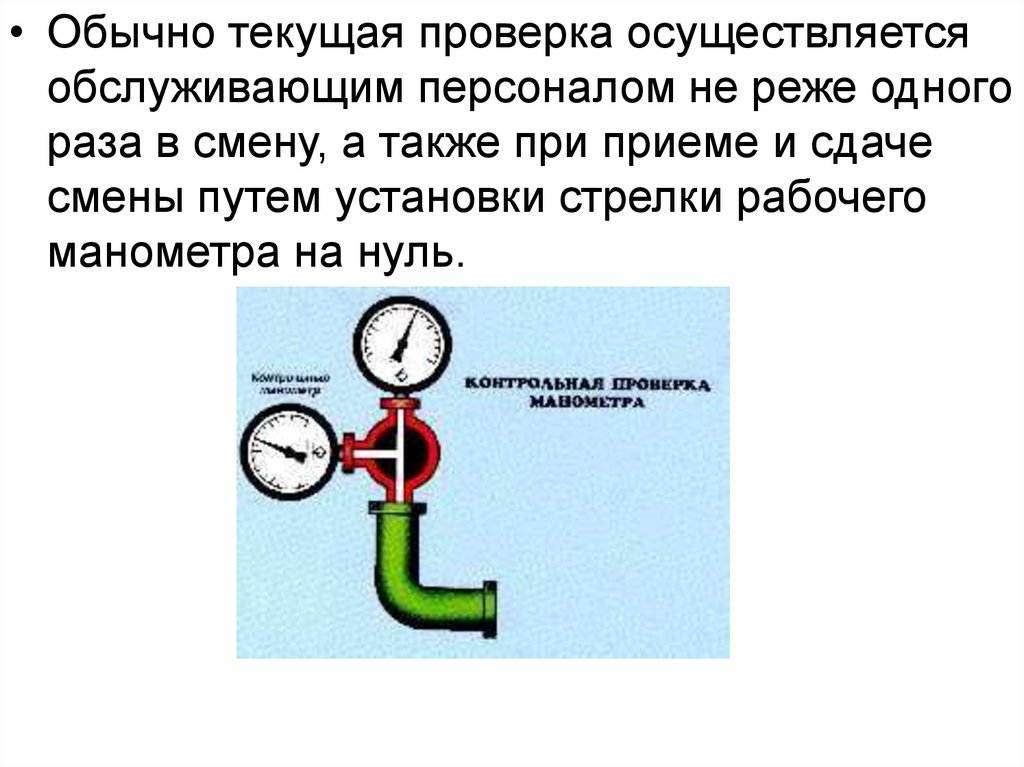

49.

• Проверка рабочих манометров с помощьюконтрольного осуществляется владельцем

сосуда не реже одного раза в 6 месяцев с

записью результатов в журнал контрольных

проверок путем сравнения их показаний

Допускается вместо контрольного

использовать другой проверенный рабочий

манометр, имеющий с проверяемым

манометром одинаковую шкалу и класс

точности.

50.

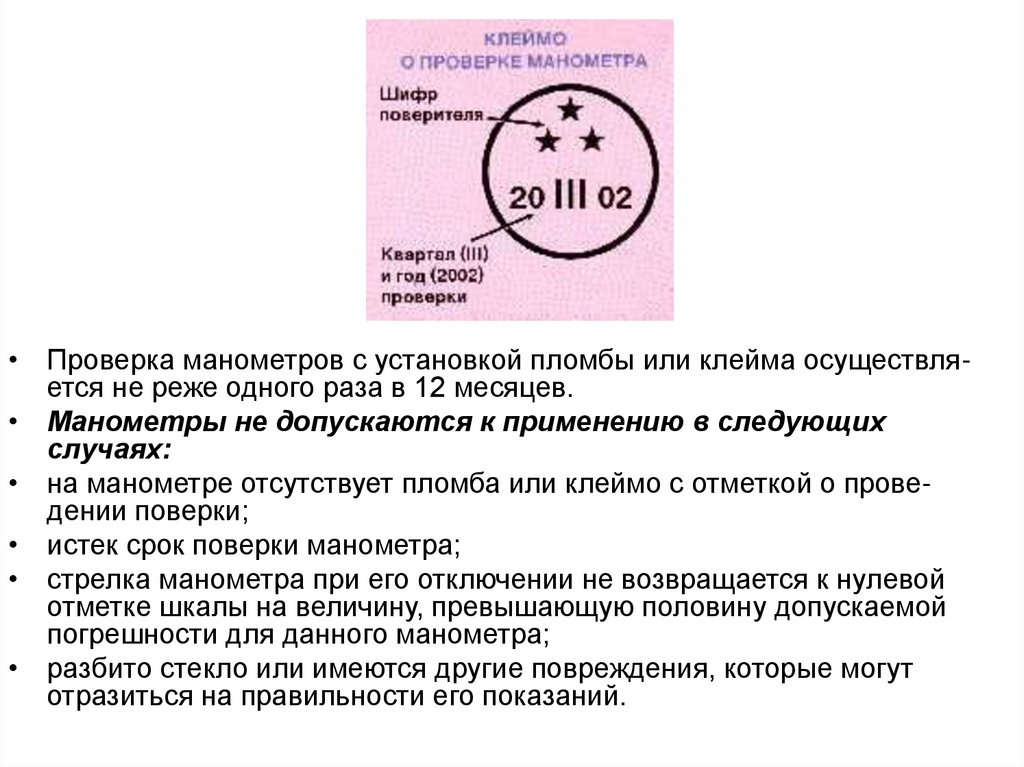

• Проверка манометров с установкой пломбы или клейма осуществляется не реже одного раза в 12 месяцев.• Манометры не допускаются к применению в следующих

случаях:

• на манометре отсутствует пломба или клеймо с отметкой о проведении поверки;

• истек срок поверки манометра;

• стрелка манометра при его отключении не возвращается к нулевой

отметке шкалы на величину, превышающую половину допускаемой

погрешности для данного манометра;

• разбито стекло или имеются другие повреждения, которые могут

отразиться на правильности его показаний.

51. Требования к приборам для измерения температуры

• Для измерения температуры рабочей средыили стенок сосуда могут быть использованы:

• жидкостные термометры расширения;

• -манометрические термометры;

• электрические термометры сопротивления;

• -термоэлектрические термометры;

• -другие приборы для контроля за

температурой.

52.

• В жидкостных термометрах расширения обизменении температуры судят по увеличению или

уменьшению объема рабочей жидкости (ртути,

спирта т.д.) в капилляре. Рабочий баллончик

термометра должен быть постоянно утоплен в

машинном масле, которое наливают в

специальную гильзу.

53.

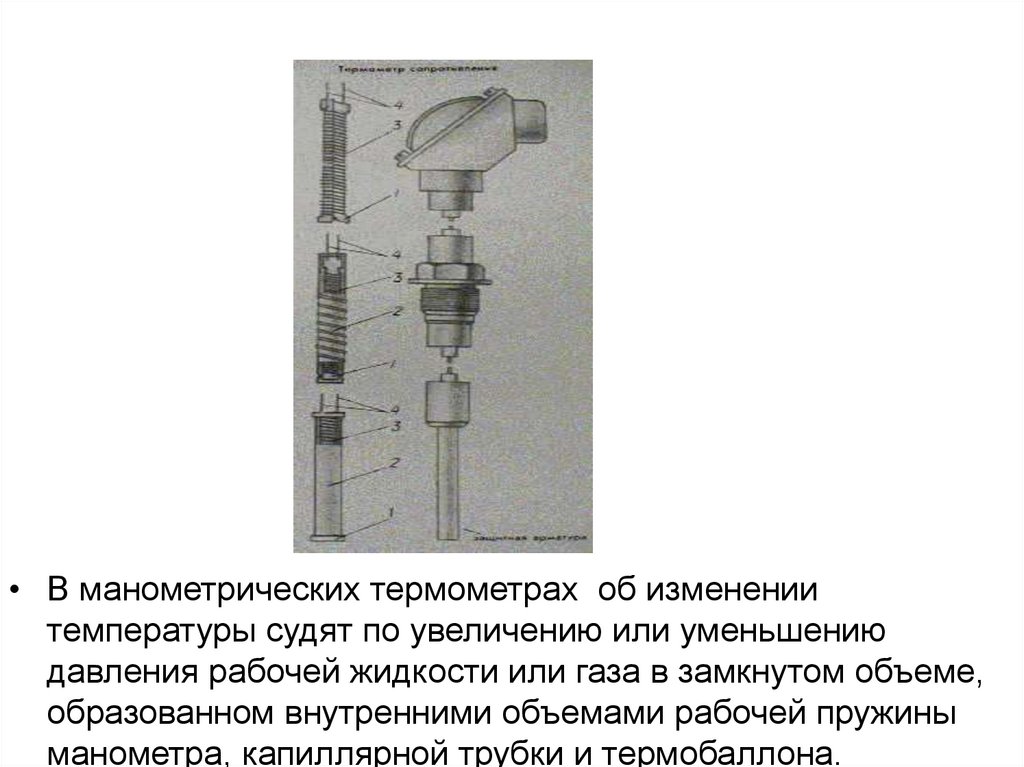

• В манометрических термометрах об изменениитемпературы судят по увеличению или уменьшению

давления рабочей жидкости или газа в замкнутом объеме,

образованном внутренними объемами рабочей пружины

манометра, капиллярной трубки и термобаллона.

54.

• В термометрах сопротивления обизменении температуры судят по

увеличению или уменьшению

электрического сопротивления обмотки

проводов 3, соединенной через

контакты 4 с омметром. Обмотка проводов имеет изоляцию 2 и заключена в

каркас 1, который помещается в

измеряемую среду. Материал проводов

обмотки – платина или медь.

55.

• В термоэлектрических термометрах обизменении температуры судят по

возникновению в спае двух проводов

ЭДС, сила которой определяется

гальванометром. Данный вид

термометра аналогичен термометру сопротивления, где вместо обмотки

используется спай двух проводов из

специально подобранных материалов, а

вместо омметра – гальванометр.

56. Требования к указателям уровня жидкости сосудов

• При необходимости контроля уровня жидкости всосудах, имеющих границу раздела сред, должны

применяться указатели уровня, а также могут

устанавливаться звуковые, световые и другие

сигнализаторы и блокировки по уровню. Их

конструкция, количество и места установки

определяются разработчиком проекта. При

установке указателей уровня должна быть

обеспечена хорошая видимость этого уровня.

• На сосудах, обогреваемых пламенем или горячими

газами, у которых возможно понижение уровня

жидкости ниже допустимого, должно быть

установлено не менее двух указателей уровня

прямого действия.

57.

• На каждом указателе уровня должны быть отмечены допустимыепределы его изменения: верхний и нижний, которые устанавливаются

разработчиком проекта. Расстояние от указателей верхнего и нижнего

допустимого уровня до края светопрозрачного элемента должно быть

не менее 25 мм.

• Указатели уровня должны быть снабжены арматурой (паровым,

жидкостным и спускным кранами) для их отключения и продувки с

отводом рабочей среды в безопасное место.

• При использовании в указателях уровня стекла или слюды, для защиты

персонала от травмирования при их разрыве должно быть

предусмотрено защитное устройство.

58. ТРЕБОВАНИЯ К ПРЕДОХРАНИТЕЛЬНОЙ И ЗАПОРНО- РЕГУЛИРУЮЩЕЙ АРМАТУРЕ

Каждый сосуд (полость комбинированного сосуда) долженбыть защищен предохранительными устройствами,

автоматически предотвращающими повышение давления

сверх допустимого путем выпуска рабочей среды в атмосферу

или утилизационную систему.

На сосудах в качестве предохранительных устройств

допускает- ся применять:

рычажно-грузовые предохранительные клапаны (не

допускаются на передвижных сосудах);

пружинные предохранительные клапаны;

импульсные предохранительные устройства (ИПУ), состоящие

из главного предохранительного клапана (ГПК) и

управляющего импульсного клапана (ИПК) прямого действия;

предохранительные устройства с разрушающимися

мембранами (мембранные предохранительные устройстваМПУ);

другие устройства, применение которых согласовано с

Ростехнадзором РФ.

59.

60.

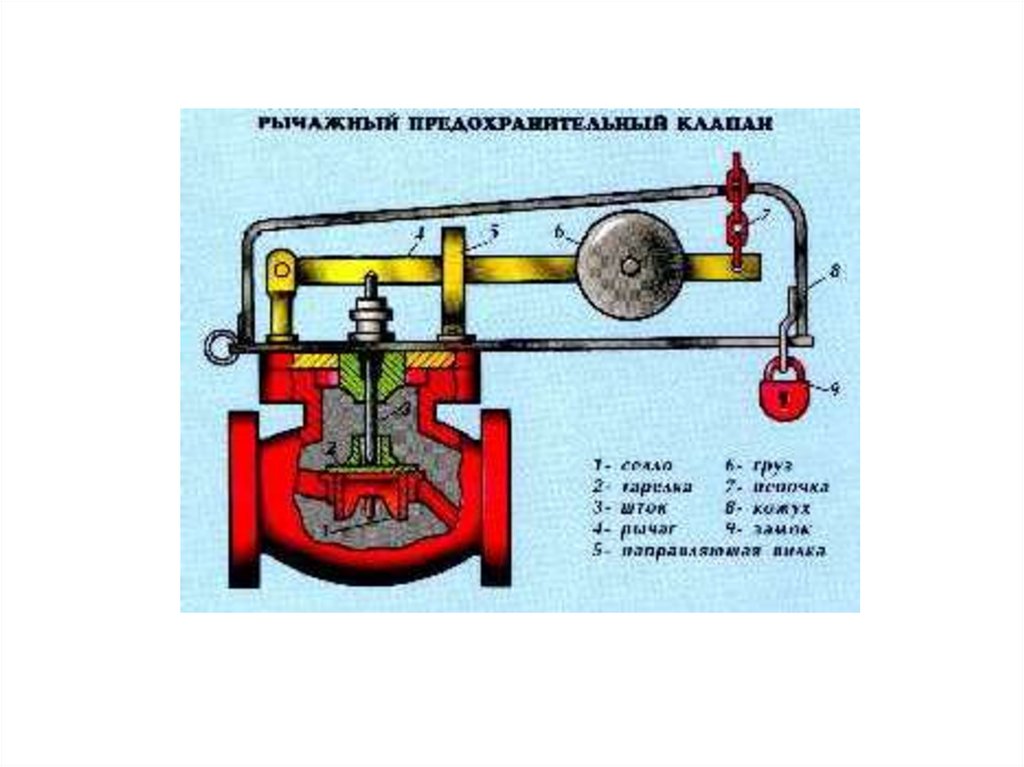

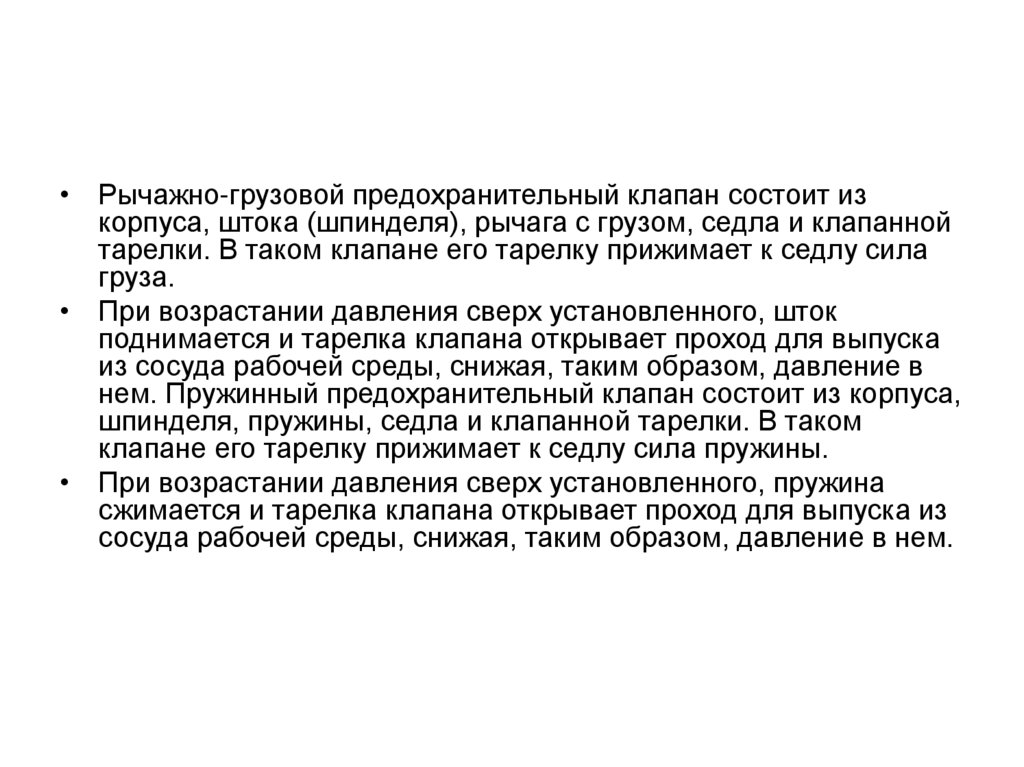

• Рычажно-грузовой предохранительный клапан состоит изкорпуса, штока (шпинделя), рычага с грузом, седла и клапанной

тарелки. В таком клапане его тарелку прижимает к седлу сила

груза.

• При возрастании давления сверх установленного, шток

поднимается и тарелка клапана открывает проход для выпуска

из сосуда рабочей среды, снижая, таким образом, давление в

нем. Пружинный предохранительный клапан состоит из корпуса,

шпинделя, пружины, седла и клапанной тарелки. В таком

клапане его тарелку прижимает к седлу сила пружины.

• При возрастании давления сверх установленного, пружина

сжимается и тарелка клапана открывает проход для выпуска из

сосуда рабочей среды, снижая, таким образом, давление в нем.

61.

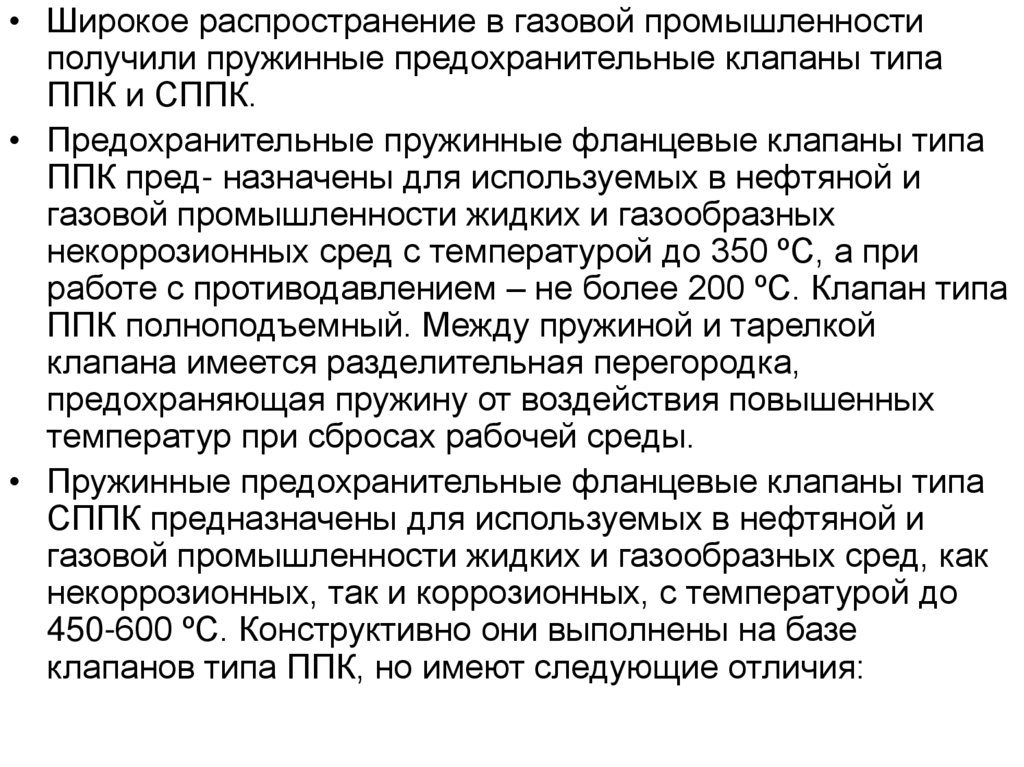

• Широкое распространение в газовой промышленностиполучили пружинные предохранительные клапаны типа

ППК и СППК.

• Предохранительные пружинные фланцевые клапаны типа

ППК пред- назначены для используемых в нефтяной и

газовой промышленности жидких и газообразных

некоррозионных сред с температурой до 350 ºС, а при

работе с противодавлением – не более 200 ºС. Клапан типа

ППК полноподъемный. Между пружиной и тарелкой

клапана имеется разделительная перегородка,

предохраняющая пружину от воздействия повышенных

температур при сбросах рабочей среды.

• Пружинные предохранительные фланцевые клапаны типа

СППК предназначены для используемых в нефтяной и

газовой промышленности жидких и газообразных сред, как

некоррозионных, так и коррозионных, с температурой до

450-600 ºС. Конструктивно они выполнены на базе

клапанов типа ППК, но имеют следующие отличия:

62.

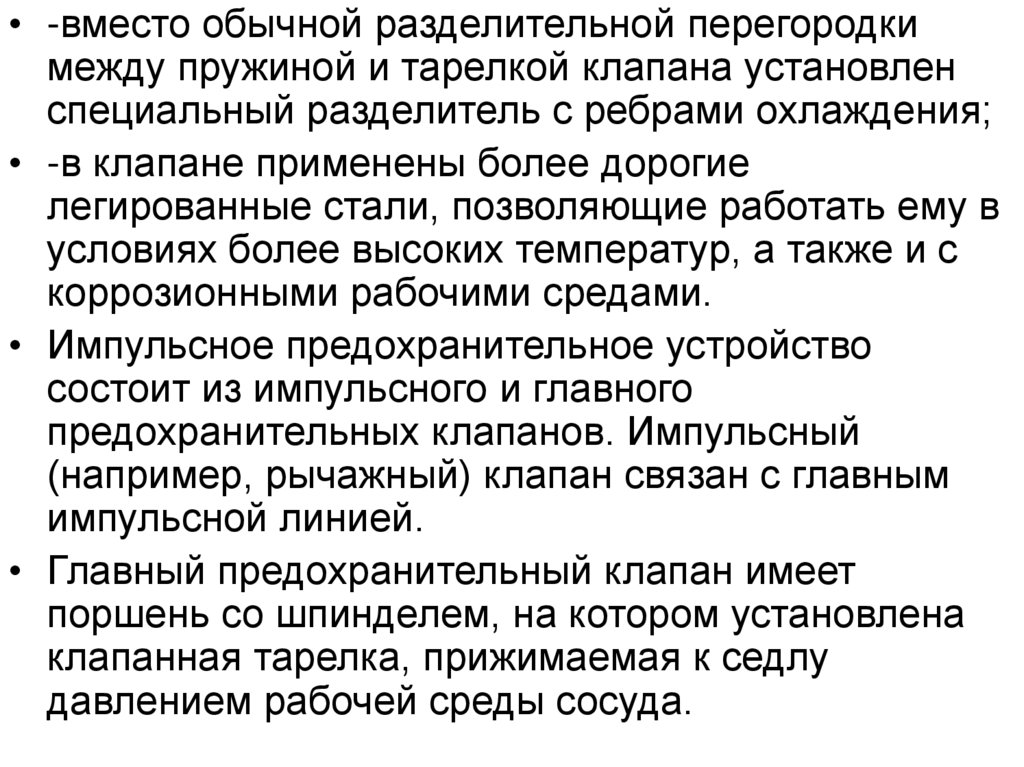

• -вместо обычной разделительной перегородкимежду пружиной и тарелкой клапана установлен

специальный разделитель с ребрами охлаждения;

• -в клапане применены более дорогие

легированные стали, позволяющие работать ему в

условиях более высоких температур, а также и с

коррозионными рабочими средами.

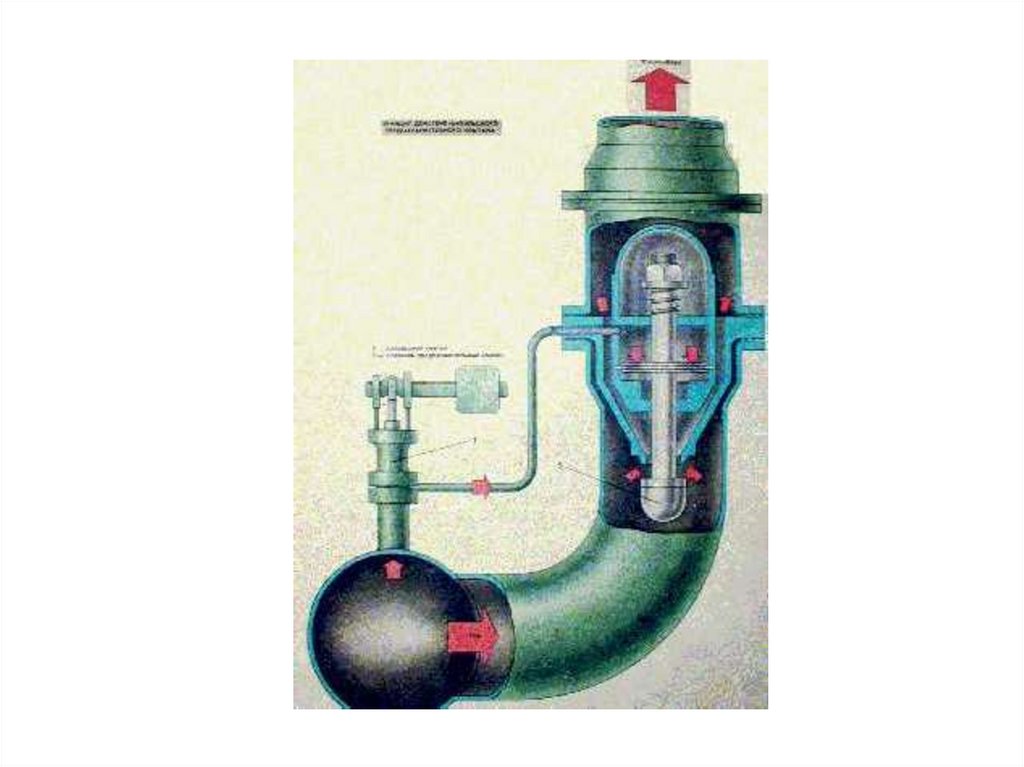

• Импульсное предохранительное устройство

состоит из импульсного и главного

предохранительных клапанов. Импульсный

(например, рычажный) клапан связан с главным

импульсной линией.

• Главный предохранительный клапан имеет

поршень со шпинделем, на котором установлена

клапанная тарелка, прижимаемая к седлу

давлением рабочей среды сосуда.

63.

64.

• При возрастании давления в сосуде сверх установленного,импульсный клапан срабатывает под прямым воздействием

рабочей среды, которая затем по импульсной трубке

поступает в область сервомотора над поршнем главного

клапана. При этом поршень приходит в движение и

отодвигает от седла клапанную тарелку, закрепленную

вместе с ним на одном шпинделе.

• При выходе рабочей среды через образовавшееся

отверстие главного клапана, давление в сосуде снижается

до рабочего, после чего поршень возвращается в исходное

положение и оба клапана закрываются.

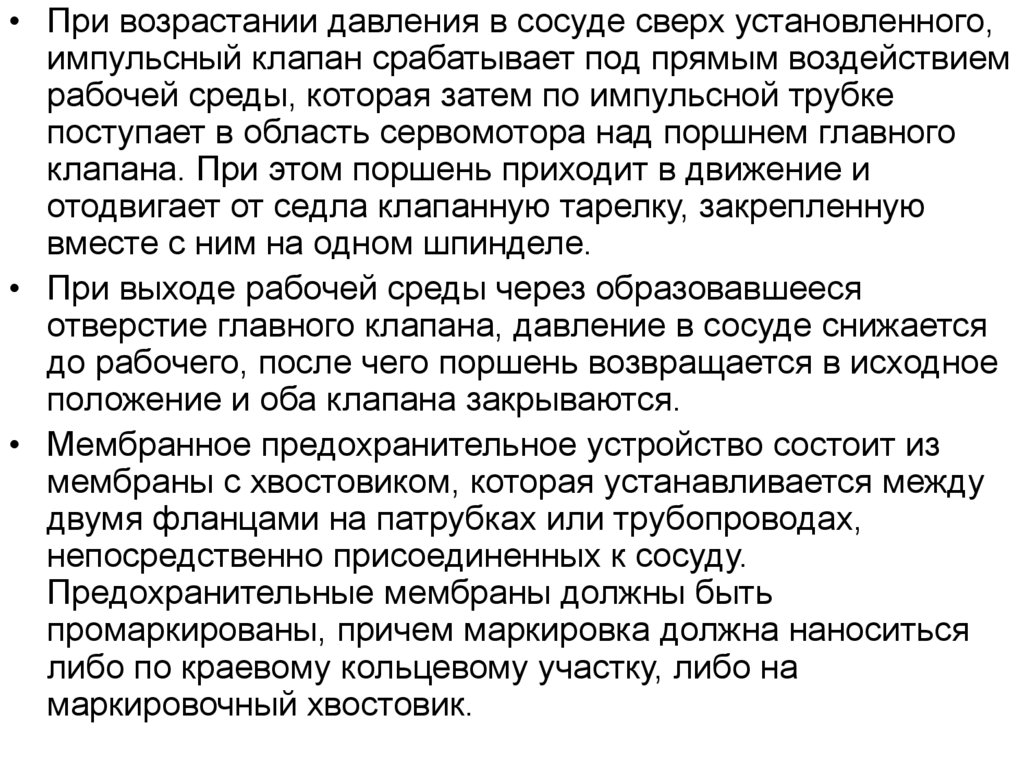

• Мембранное предохранительное устройство состоит из

мембраны с хвостовиком, которая устанавливается между

двумя фланцами на патрубках или трубопроводах,

непосредственно присоединенных к сосуду.

Предохранительные мембраны должны быть

промаркированы, причем маркировка должна наноситься

либо по краевому кольцевому участку, либо на

маркировочный хвостовик.

65.

• Количество предохранительных клапанов, их размеры ипропускная способность должны быть выбраны по расчету

так, чтобы в сосуде не создавалось давление,

превышающее расчетное, более чем на:

• 0,05 МПа для сосудов с давлением до 0,3 МПа;

• 15% для сосудов с давлением от 0,3 до 6 МПа;

• 10% для сосудов с давлением более 6 МПа.

• При работающих предохранительных клапанах допускается

превышение давления в сосуде не более чем на 25%

рабочего при условии, что это превышение предусмотрено

проектом и отражено в паспорте сосуда.

66.

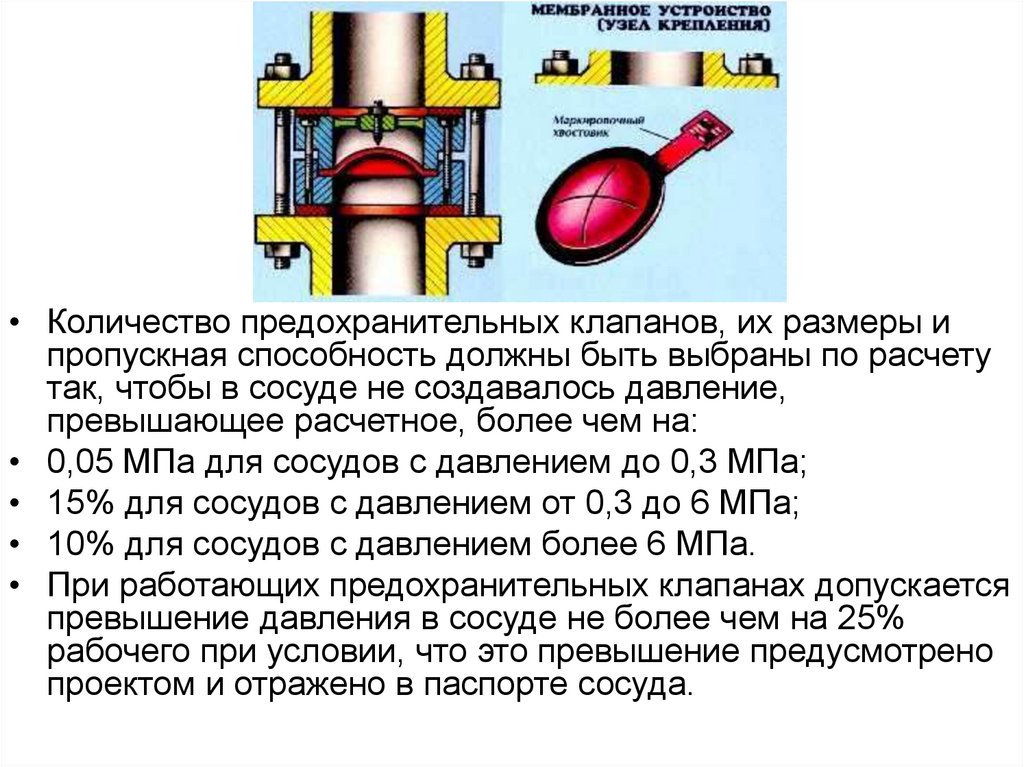

Предохранительные устройства должны устанавливаться на патрубках или трубопроводах, непосредственно присоединенных ксосуду, в местах, доступных для их обслуживания. Отбор рабочей

среды на участке от сосуда до предохранительного устройства не

допускается.

Подводящие, отводящие и дренажные трубопроводы должны быть

защищены от замерзания в них рабочей среды. Установка на них

запорной арматуры не допускается.

Арматура может быть установлена перед или после предохранительного устройства только при условии монтажа двух

предохранительных устройств (или их групп), каждый из которых

может защитить сосуд сам, и блокировки, исключающей

возможность одновременного их отключения.

Предохранительные клапаны должны поставляться заказчику с инструкцией по эксплуатации и паспортом. Пропускная способность

предохранительного клапана определяется в соответствии с

нормативной документацией.

Конструкция пружинного клапана должна предусматривать устройство для проверки исправности действия клапана во время работы

сосуда путем принудительного его открытия, если только это не

является нежелательным по свойствам среды

(пожаровзрывоопасная или 1-2 класса опасности по ГОСТ 12.1.007)

или по условиям технологического процесса.

67.

• Порядок и сроки их проверки в зависимости от условийтехнологического процесса должны быть указаны в

инструкции по эксплуатации предохранительных устройств,

утвержденной владельцем сосуда в установленном

порядке.

• Результаты проверки исправности предохранительных

устройств и сведения об их настройке записываются в

сменный журнал работы сосудов лицом, выполняющим

указанные операции.

• Сосуды, снабженные быстросъемными крышками, должны

иметь предохранительные устройства, исключающие

возможность включения сосуда под давление при неполном

закрытии крышки и открытия ее при наличии в сосуде

остаточного давления. Такие сосуды также должны быть

оснащены замками с ключем-маркой, порядок хранения

которого указан в производственной инструкции.

68. Требования к запорной и запорно-регулирующей арматуре на сосуде

Требования к запорной и запорнорегулирующей арматуре на сосуде• Запорная и запорно-регулирующая арматура

должна устанавливаться на штуцерах,

непосредственно присоединенных к сосуду, или на

подводящих и отводящих трубопроводах. В случае

последовательного соединения нескольких

сосудов необходимость установки арматуры между

ними определяется разработчиком проекта.

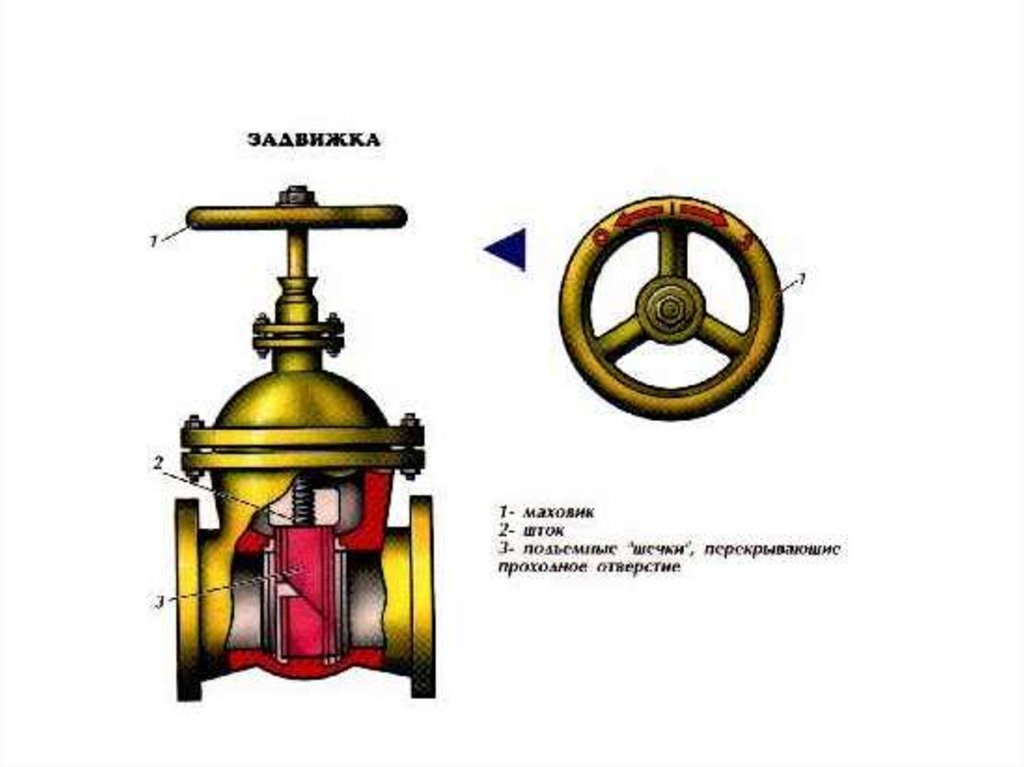

• В качестве запорной и запорно-регулирующей

арматуры на сосудах устанавливают задвижки,

вентили, краны и обратные клапаны.

69.

70.

71.

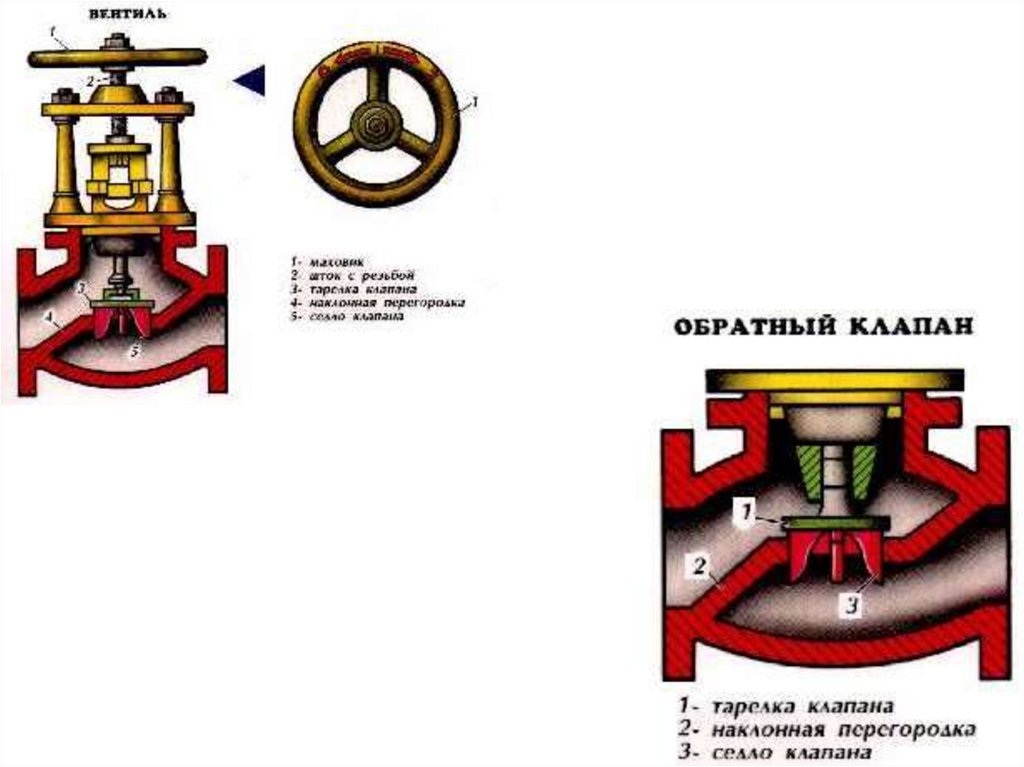

• Вентиль, в отличие от задвижки, вместо подъемныхщечек имеет тарелку клапана, которая при закрытии

прижимается к седлу клапана, а также более

сложную конфигурацию проходного отверстия.

• Обратный клапан вентильного типа по своей

конструкции похож на вентиль, в котором отсутствует

ручной привод рабочего органа.

• Сосуды для пожаровзрывоопасных веществ и

вредных веществ 1- 2 класса опасности по

ГОСТ12.1.007, а также испарители с огневым

илигазовым нагревом, должны иметь на подводящей

линии (между насосом или компрессором и запорной

арматурой сосуда) обратный клапан, автоматически

закрывающийся давлением из сосуда.

• Устанавливаемая арматура должна иметь

соответствующую маркировку, а в необходимых

случаях – еще и паспорт.

72.

• На корпусе арматуры должны быть указаны:• наименование или товарный знак завода-изготовителя;

• условное давление (допускается указывать рабочее давление и допустимую температуру);

• условный проход;

• направление потока среды;

• марка материала корпуса.

• Кроме того, на маховиках должно быть обозначено направление

вращения при открывании и закрывании арматуры.

• Арматура с условным проходом более 20 мм, изготовленная из легированной стали или цветных металлов, должна иметь паспорт

(сертифи- кат) установленной формы. В нем указываются данные по

химсоставу, механическим свойствам, режимам термообработки и по

результатам контроля качества изготовления неразрушающими

методами.

• Кроме этого запорная и запорно-регулирующая арматура должна отвечать следующим основным требованиям:

• быть герметичной;

• иметь небольшое гидравлическое сопротивление;

• обеспечивать высокую надежность работы оборудования при минимальном ее обслуживании;

• -иметь высокую долговечность (порядка 10-15 лет и более);

• обладать стойкостью к эрозионному износу.

73. НАДЗОР И ОБСЛУЖИВАНИЕ СОСУДОВ

• Исправное состояние сосудов и их безопаснуюэксплуатацию обеспечивает владелец сосудов.

• В этих целях ему необходимо:

• организовать производственный контроль на

предприятии в области промышленной безопасности;

• обеспечить укомплектованность штата

обслуживающих сосуд работников в соответствии с

установленными требованиями, а также приказом

назначить лицо, ответственное за исправное

состояние и безопасное действие сосуда и

ответственных за осуществление производственного

контроля за соблюдением требований

промышленной безопасности при эксплуатации

сосудов, работающих под давлением;

• - установить порядок, при котором работники

предприятия обеспечат исправное состояние и

безопасную эксплуатацию сосудов, а именно:

74.

• а) разработать и утвердить производственныеинструкции для обслуживающего персонала,

специалистов снабдить настоящими Правилами и

руководящими документами, а также обеспечить

соблюдение их требований;

• б) обеспечить подготовку и аттестацию своих

работников в области промышленной

безопасности, организовать периодическую

проверку знаний ими настоящих Правил и

производственных инструкций;

• в) своевременно проводить техническое

освидетельствование и диагностику сосудов,

обеспечивать выполнение предписаний органов

Госгортехнадзора;

• г) осуществлять мероприятия по предупреждению

аварий, а в случае их возникновения – по

локализации и ликвидации их последствий.

75. Требования к персоналу, обслуживающему сосуды, работающие под давлением

К обслуживанию сосудов допускаются лица не моложе 18 лет, прошедшие

медицинское освидетельствование, обученные, аттестованные и имеющие

удостоверение на право обслуживания сосудов, прошедшие стажировку.

Подготовка и проверка знаний персонала, обслуживающего сосуды, должна

проводиться в учебных заведениях, а также на курсах, специально

создаваемых организациями.

Аттестация персонала, обслуживающего сосуды с быстросъемными крышками,

а также сосуды, работающие под давлением вредных ве- ществ 1-4 классов

опасности по ГОСТ 12.1.007, проводится комиссией с участием инспектора

Госгортехнадзора РФ. В остальных случаях участие инспектора в работе

комиссии не обязательно.

Лицам, сдавшим экзамены, выдаются удостоверения с указанием

наименования и параметров рабочей среды сосудов, к обслуживанию которых

они допущены. Удостоверения подписываются председателем аттестационной

комиссии.

Периодическая проверка знаний обслуживающего персонала должна

производиться не реже одного раза в 12 месяцев.

Внеочередная проверка знаний требуется:

при переходе в другую организацию;

в случае внесения изменения в инструкцию по режиму работы и безопасному

обслуживанию сосуда;

по требованию инспектора Госгортехнадзора РФ.

76.

Перед допуском к самостоятельному обслуживанию сосудов персонал должен

быть обучен, аттестован, пройти стажировку, получить необходимый

инструктаж, пройти проверку знаний и получить производственную инструкцию

по обслуживанию сосудов под роспись.

При перерыве в работе по специальности более 12 месяцев после проверки

знаний перед допуском к самостоятельной работе необходимо дополнительно

пройти стажировку для восстановления практических навыков.

Допуск оформляется приказом по организации или распоряжением по цеху.

Инструкция по режиму работы и безопасному обслуживанию сосудов должна

быть разработана на основе инструкции завода- изготовителя организацией,

эксплуатирующей сосуд, и утверждена ею в установленном порядке.

Инструкция должна находиться на рабочих местах и выдаваться

обслуживающему персоналу под расписку. На рабочем месте также должна

быть вывешена схема включения сосуда.

В инструкции должны быть приведены следующие сведения:

перечислены сосуды, их регистрационные номера и назначение;

дан порядок проверки исправности сосудов и оборудования в рабочем

состоянии, арматуры, КИП и систем автоматики, приведены обязанности

персонала по наблюдению за работой сосуда и порядок ведения сменного

журнала;

приведен порядок пуска и остановки сосуда, меры безопасности при выводе его

в ремонт;

дано описание случаев аварийной остановки и действий персонала при их

ликвидации;

Для сосудов с быстросъемными крышками в указанной инструкции должен

быть отражен порядок хранения и применения ключа-марки. Для сосудов с

взрывопожароопасной или ядовитой средой в инструкции приводятся

дополнительные меры безопасности при работе с ними.

77.

Требования к обслуживанию сосуда персоналом• Обслуживание сосудов должно осуществляться

обученным и аттестованным персоналом в

соответствии с требованиями, изложенными в

производственной инструкции по режиму работы и

безопасному обслуживанию сосудов.

• Во время работы сосуда персонал обязан:

- следить за состоянием наружных поверхностей

корпуса, трубопроводов и арматуры (за

отсутствием повреждений на них);

- систематически проверять исправность

предохранительного клапана его принудительным

открыванием с записью результатов проверки в

журнале регулярно проверять целостность

установленных на фланцевых соединениях

прокладок;

78.

• систематически проверять исправность манометрапосадкой его стрелки на ноль с записью

результатов проверки в журнале;

• следить за исправностью блокировочных устройств

и состоянием затворов сосудов с быстросъемными

крышками.

• Во время работы сосуда запрещается:

• оставлять работающий сосуд без надзора со

стороны обслуживающего персонала;

• подтягивать болты и заменять прокладки при

наличии давления в сосуде;

• отогревать замерзший сосуд открытым огнем

(допускается обогревать только паром или горячей

водой);

• работать при неисправных манометре или

предохранительном клапане.

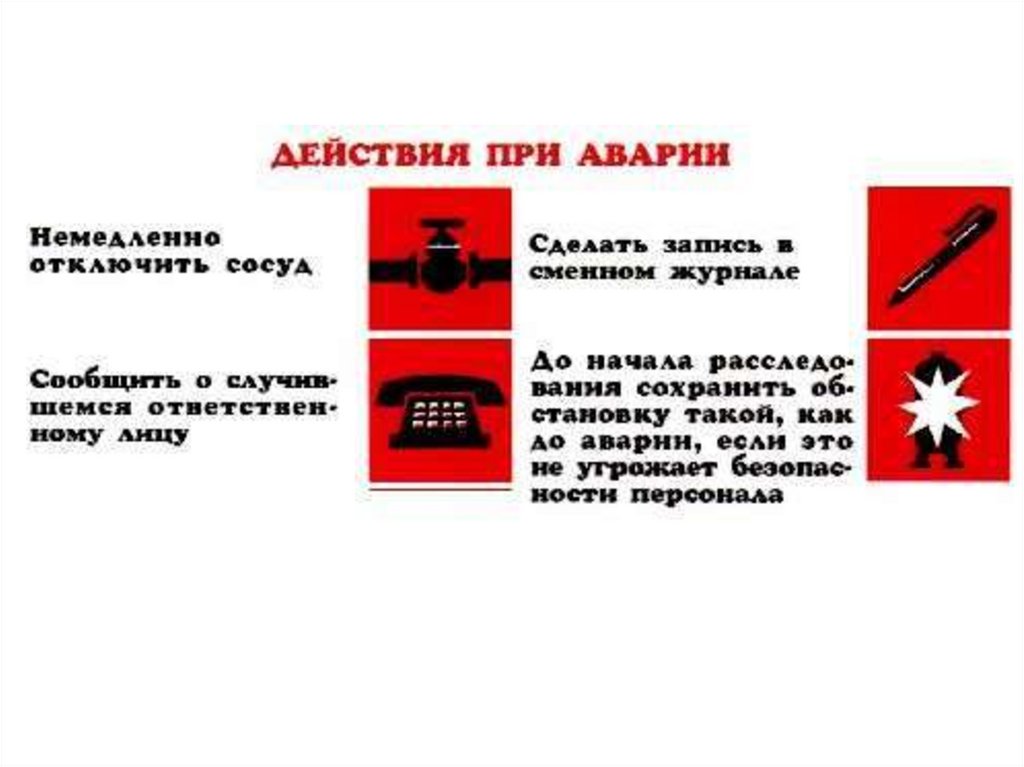

79. Аварийная остановка сосуда

• Сосуд должен быть немедленно остановлен в случаях,предусмотренных инструкцией по режиму работы и безопасному

обслуживанию, и в частности:

• если давление в сосуде поднялось выше разрешенного и не снижается,

несмотря на меры, принятые персоналом;

• при неисправности манометра и невозможности определить давление в

сосуде по другим приборам;

• при выявлении неисправности предохранительных блокировочных

устройств;

• при выявлении неисправности предохранительных устройств от

повышения давления;

• при выходе из строя всех указателей уровня жидкости, а для сосудов с

огневым нагревом - и при снижении уровня жидкости ниже допустимого;

• при обнаружении в сосуде или его элементах, работающих под

давлением, неплотностей, выпучен, разрыва прокладок;

• при возникновении пожара, непосредственно угрожающего сосуду,

находящемуся под давлением

80.

81.

• Порядок аварийной остановки сосуда ипоследующего его ввода в работу

должен быть указан в

производственной инструкции.

• Причины аварийной остановки сосуда

должны быть записаны в сменном

журнале.

82. ТРЕБОВАНИЯ К БАЛЛОНАМ

• Для хранения, транспортировки ииспользования сжатых, сжиженных и

растворенных газов, находящихся под

давлением, применяют различные

баллоны. Они представляют собой

цилиндрические сосуды, в горловине

которых имеется конусное отверстие с

резьбой, куда ввертывается запорный

вентиль.

83.

• Основным компонентом автономнойсистемы газоснабжения является пропанбутановая смесь.

• При этом многие не понимают, зачем

смешивают пропан и бутан, ведь каждый

газ может использоваться как

самостоятельное топливо.

• Тем не менее, в некоторых регионах России

данные углеводороды нельзя применять в

чистом виде для газификации объектов, что

связано с их физико-химическими

свойствами и климатическим фактором.

84. Свойства СУГ

Свойства СУГ• Чтобы понять, зачем смешивают пропан с бутаном,

необходимо знать особенности каждого компонента, в

том числе их взаимодействие с внешней средой. С точки

зрения молекулярного строения они относятся к

углеводородным соединениям, которые можно хранить в

жидком состоянии, что значительно упрощает

транспортировку и эксплуатацию.

• Одним из условий образования жидкого газа является

высокое давление, поэтому его хранят в специальных

резервуарах под давлением 16 бар. Второе условие для

перехода углеводородных газов из одного состояния в

другое – внешняя температура воздуха. Пропан закипает

при -43°С, тогда как преобразование из жидкого в

газообразное состояние у бутана происходит при -0,5°С,

что является основным отличием данных углеводородов.

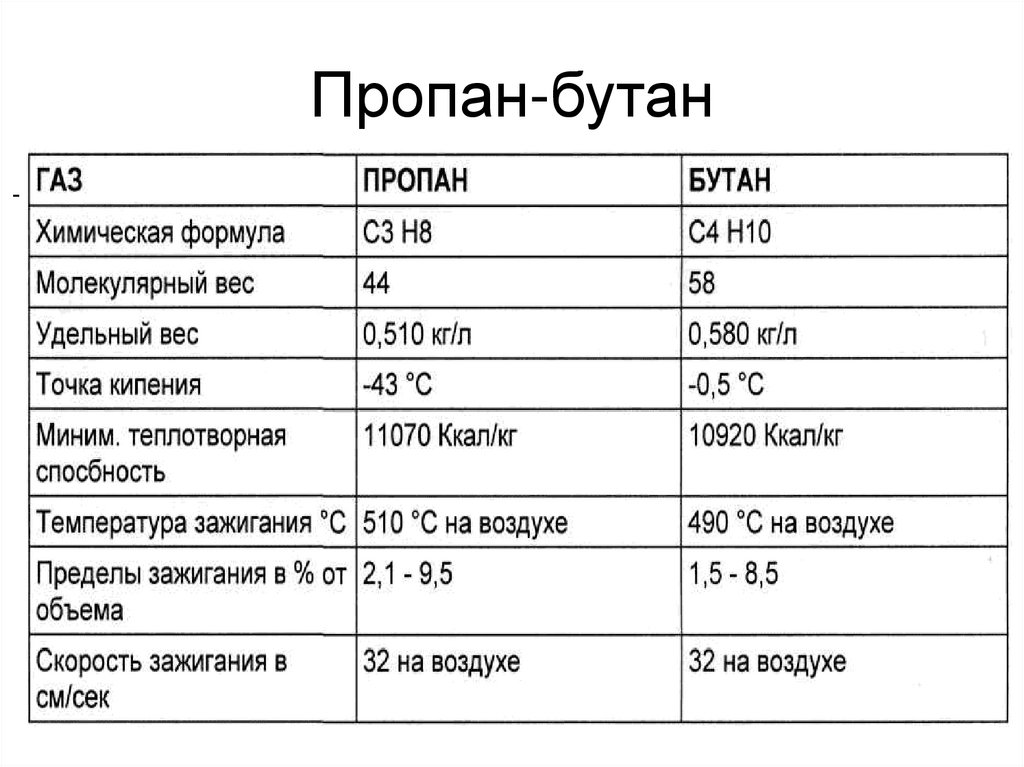

85. Пропан-бутан

Таблица с некоторыми другими свойствами данных газов86.

В том числе и для углекислотных баллонов87.

• Баллоны обычно изготавливают из бесшовныхтруб углеродистой и легированной стали. Для

сжиженных углеводородных газов при рабочем

давлении до 1,6 МПа (16 кгс/см2) допускается

применение сварных баллонов.

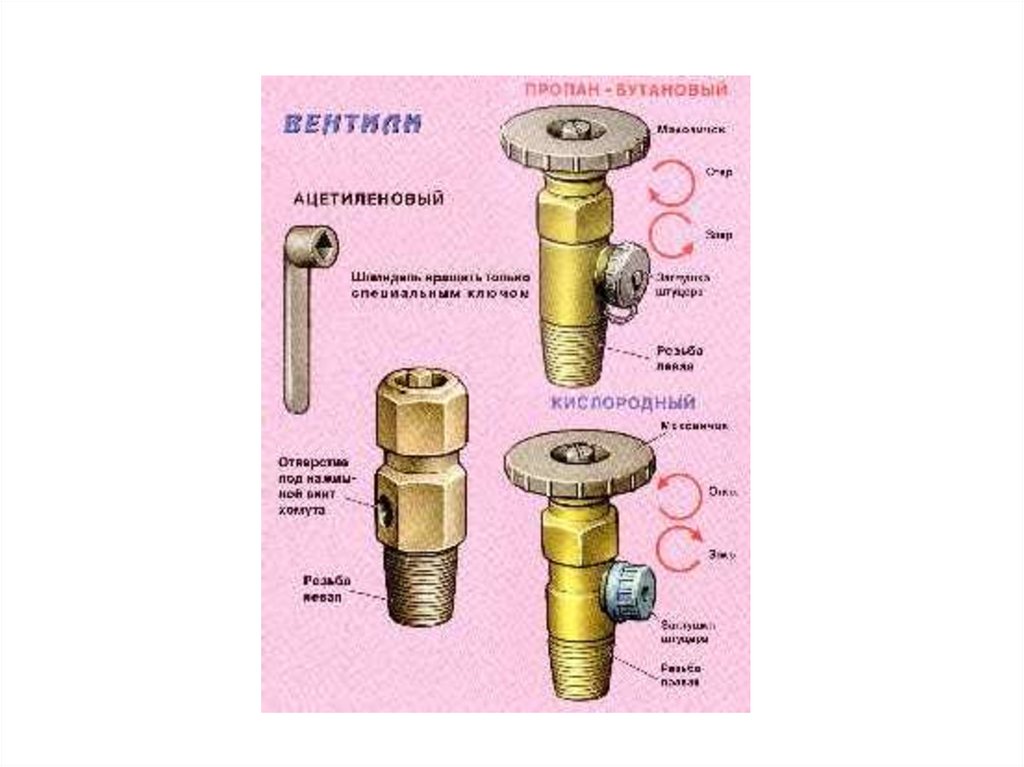

• Принцип работы запорных баллонных вентилей

одинаков, однако в зависимости от рода газа в

баллоне они отличаются между собой материалом, из которого они изготовлены,

присоединительной резьбой и способом

уплотнения.

88.

89.

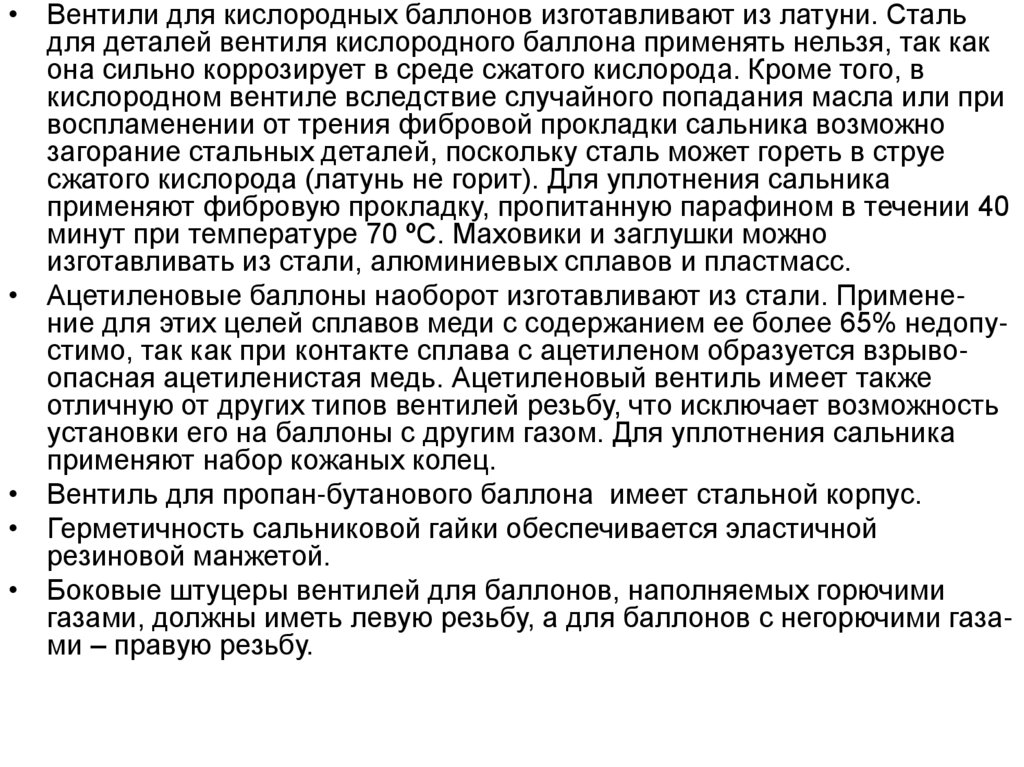

• Вентили для кислородных баллонов изготавливают из латуни. Стальдля деталей вентиля кислородного баллона применять нельзя, так как

она сильно коррозирует в среде сжатого кислорода. Кроме того, в

кислородном вентиле вследствие случайного попадания масла или при

воспламенении от трения фибровой прокладки сальника возможно

загорание стальных деталей, поскольку сталь может гореть в струе

сжатого кислорода (латунь не горит). Для уплотнения сальника

применяют фибровую прокладку, пропитанную парафином в течении 40

минут при температуре 70 ºС. Маховики и заглушки можно

изготавливать из стали, алюминиевых сплавов и пластмасс.

• Ацетиленовые баллоны наоборот изготавливают из стали. Применение для этих целей сплавов меди с содержанием ее более 65% недопустимо, так как при контакте сплава с ацетиленом образуется взрывоопасная ацетиленистая медь. Ацетиленовый вентиль имеет также

отличную от других типов вентилей резьбу, что исключает возможность

установки его на баллоны с другим газом. Для уплотнения сальника

применяют набор кожаных колец.

• Вентиль для пропан-бутанового баллона имеет стальной корпус.

• Герметичность сальниковой гайки обеспечивается эластичной

резиновой манжетой.

• Боковые штуцеры вентилей для баллонов, наполняемых горючими

газами, должны иметь левую резьбу, а для баллонов с негорючими газами – правую резьбу.

90.

91.

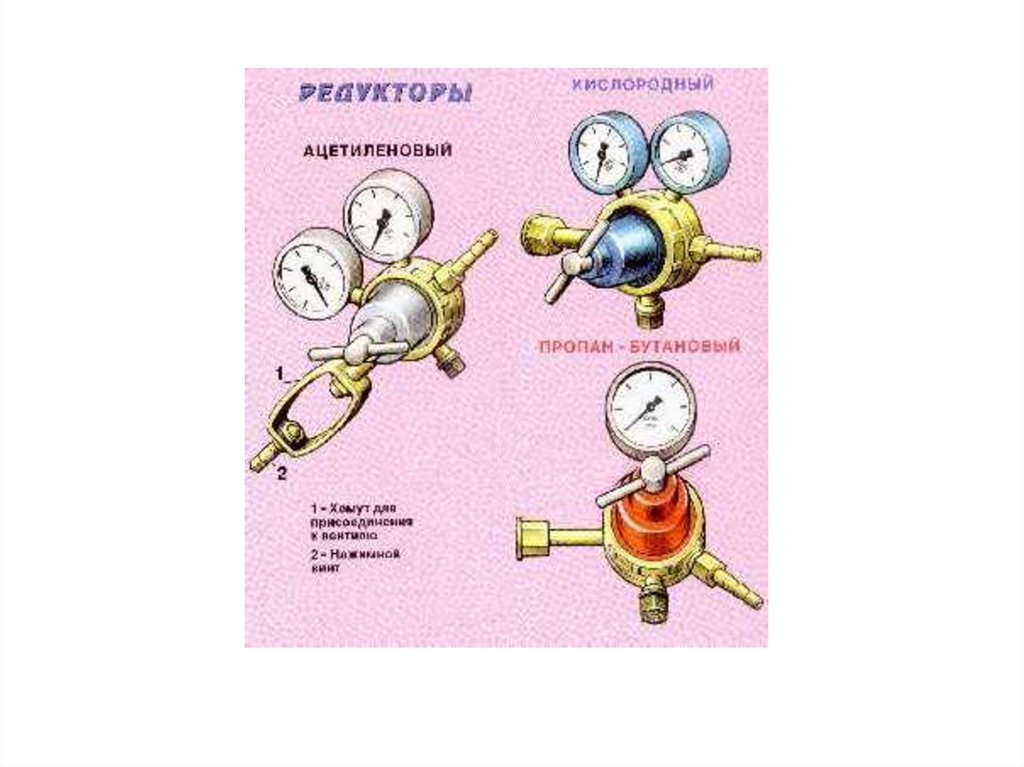

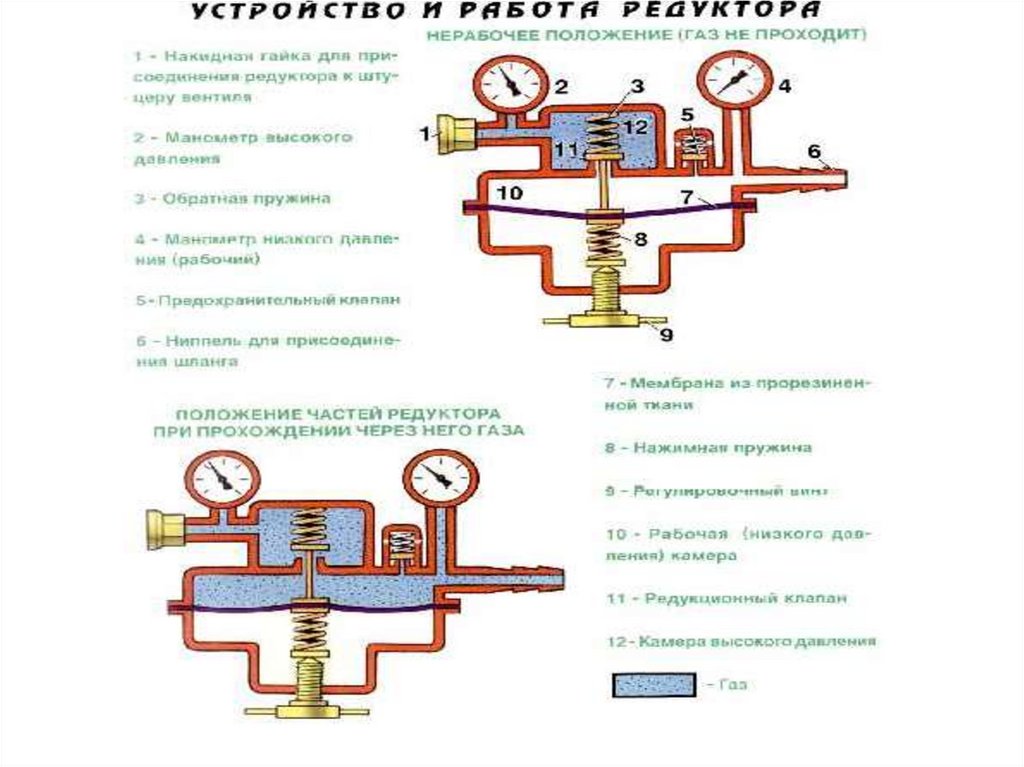

• Выпуск газа из баллона долженпроизводиться через редуктор, предназначенный для данного газа и окрашенный

в соответствующий цвет. Редукторы служат

для понижения давления газа, отбираемого

из баллона (или газопровода) и поддержания

этого давления постоянным независимо от

снижения давления газа в баллоне.

• Устройство и принцип действия редуктора

представлены на рисунке ниже.

92.

93. Маркировка, окраска и надписи на баллонах

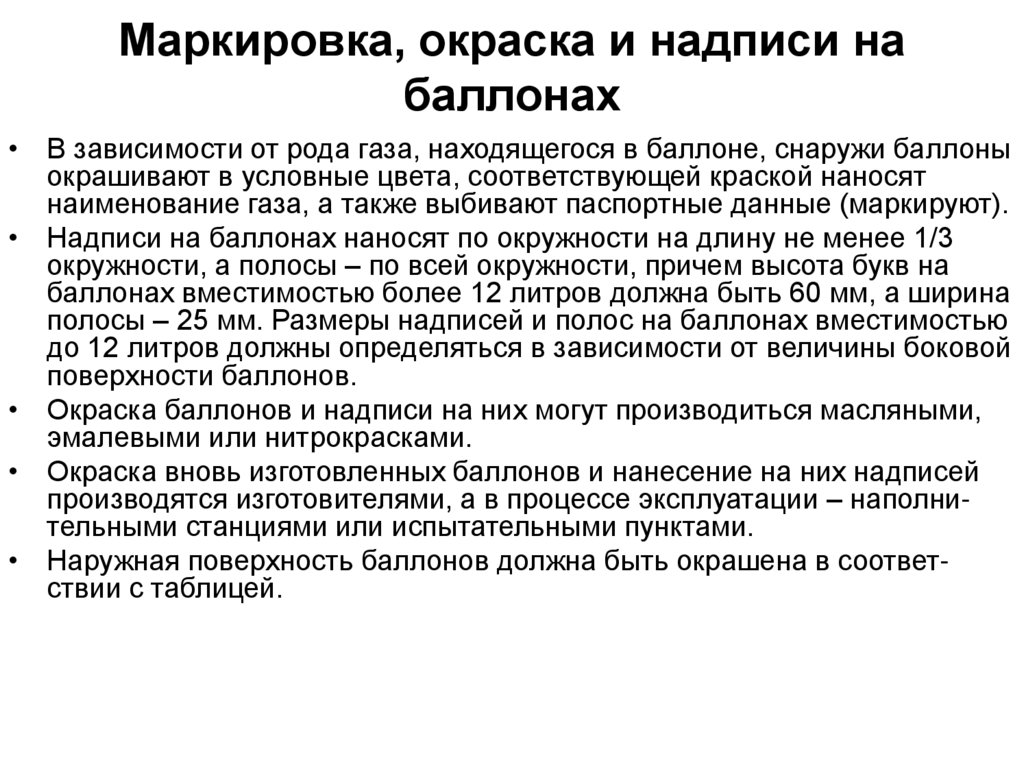

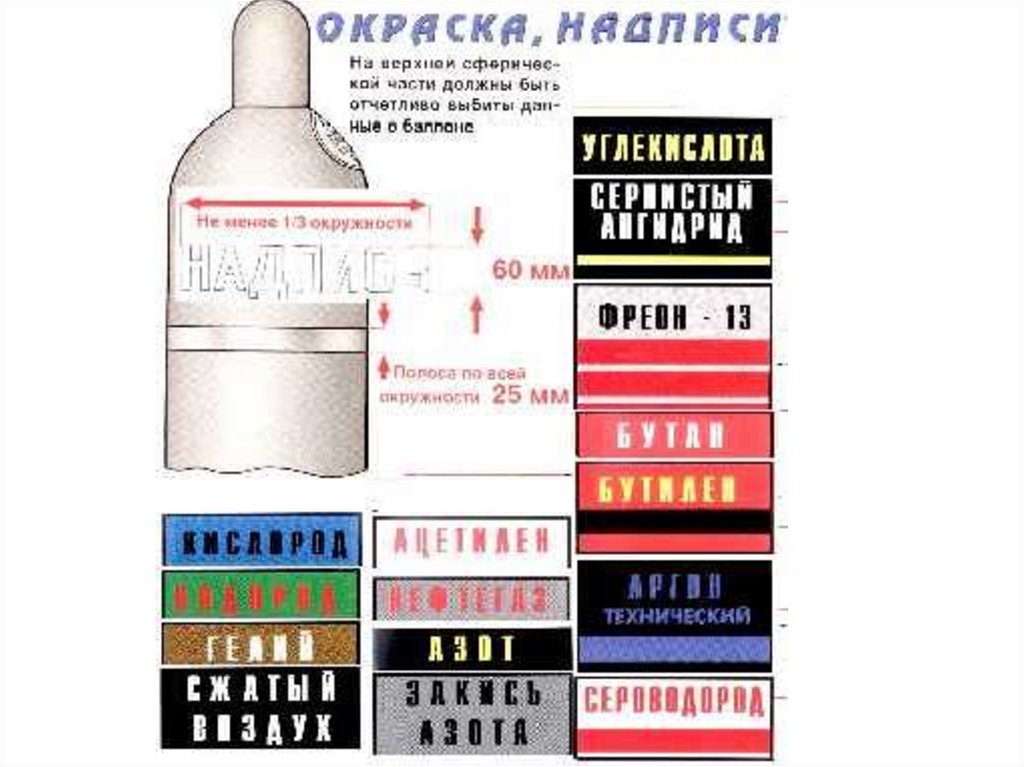

• В зависимости от рода газа, находящегося в баллоне, снаружи баллоныокрашивают в условные цвета, соответствующей краской наносят

наименование газа, а также выбивают паспортные данные (маркируют).

• Надписи на баллонах наносят по окружности на длину не менее 1/3

окружности, а полосы – по всей окружности, причем высота букв на

баллонах вместимостью более 12 литров должна быть 60 мм, а ширина

полосы – 25 мм. Размеры надписей и полос на баллонах вместимостью

до 12 литров должны определяться в зависимости от величины боковой

поверхности баллонов.

• Окраска баллонов и надписи на них могут производиться масляными,

эмалевыми или нитрокрасками.

• Окраска вновь изготовленных баллонов и нанесение на них надписей

производятся изготовителями, а в процессе эксплуатации – наполнительными станциями или испытательными пунктами.

• Наружная поверхность баллонов должна быть окрашена в соответствии с таблицей.

94.

95.

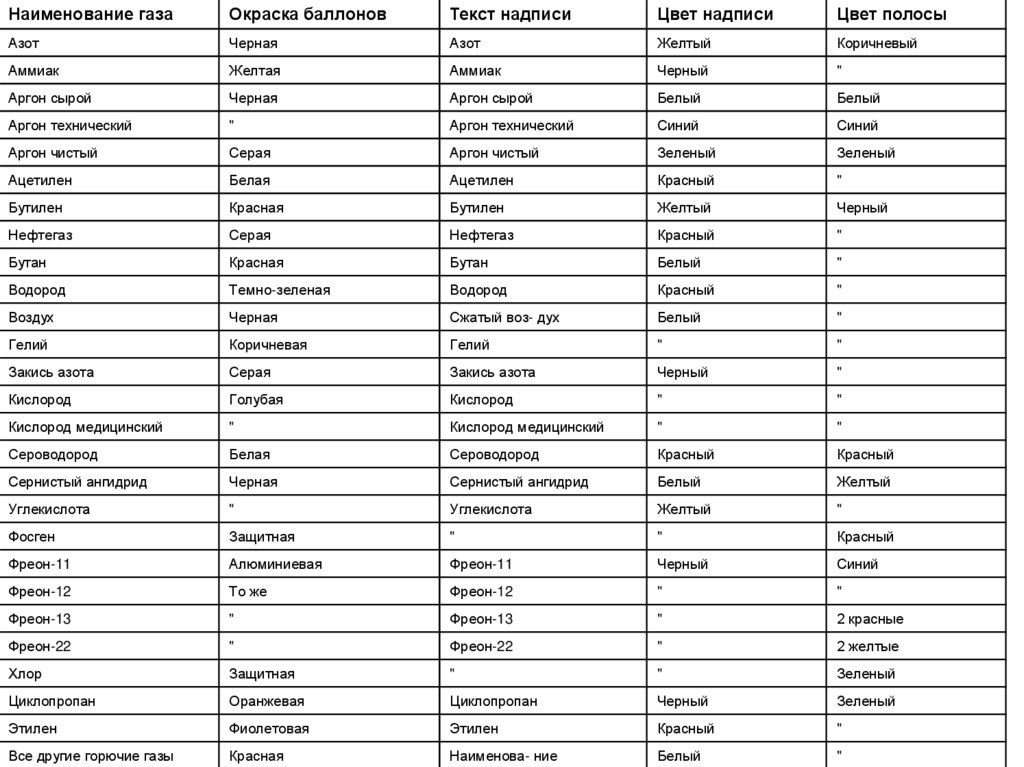

Наименование газаОкраска баллонов

Текст надписи

Цвет надписи

Цвет полосы

Азот

Черная

Азот

Желтый

Коричневый

Аммиак

Желтая

Аммиак

Черный

"

Аргон сырой

Черная

Аргон сырой

Белый

Белый

Аргон технический

"

Аргон технический

Синий

Синий

Аргон чистый

Серая

Аргон чистый

Зеленый

Зеленый

Ацетилен

Белая

Ацетилен

Красный

"

Бутилен

Красная

Бутилен

Желтый

Черный

Нефтегаз

Серая

Нефтегаз

Красный

"

Бутан

Красная

Бутан

Белый

"

Водород

Темно-зеленая

Водород

Красный

"

Воздух

Черная

Сжатый воз- дух

Белый

"

Гелий

Коричневая

Гелий

"

"

Закись азота

Серая

Закись азота

Черный

"

Кислород

Голубая

Кислород

"

"

Кислород медицинский

"

Кислород медицинский

"

"

Сероводород

Белая

Сероводород

Красный

Красный

Сернистый ангидрид

Черная

Сернистый ангидрид

Белый

Желтый

Углекислота

"

Углекислота

Желтый

"

Фосген

Защитная

"

"

Красный

Фреон-11

Алюминиевая

Фреон-11

Черный

Синий

Фреон-12

То же

Фреон-12

"

"

Фреон-13

"

Фреон-13

"

2 красные

Фреон-22

"

Фреон-22

"

2 желтые

Хлор

Защитная

"

"

Зеленый

Циклопропан

Оранжевая

Циклопропан

Черный

Зеленый

Этилен

Фиолетовая

Этилен

Красный

"

Все другие горючие газы

Красная

Наименова- ние

Белый

"

96.

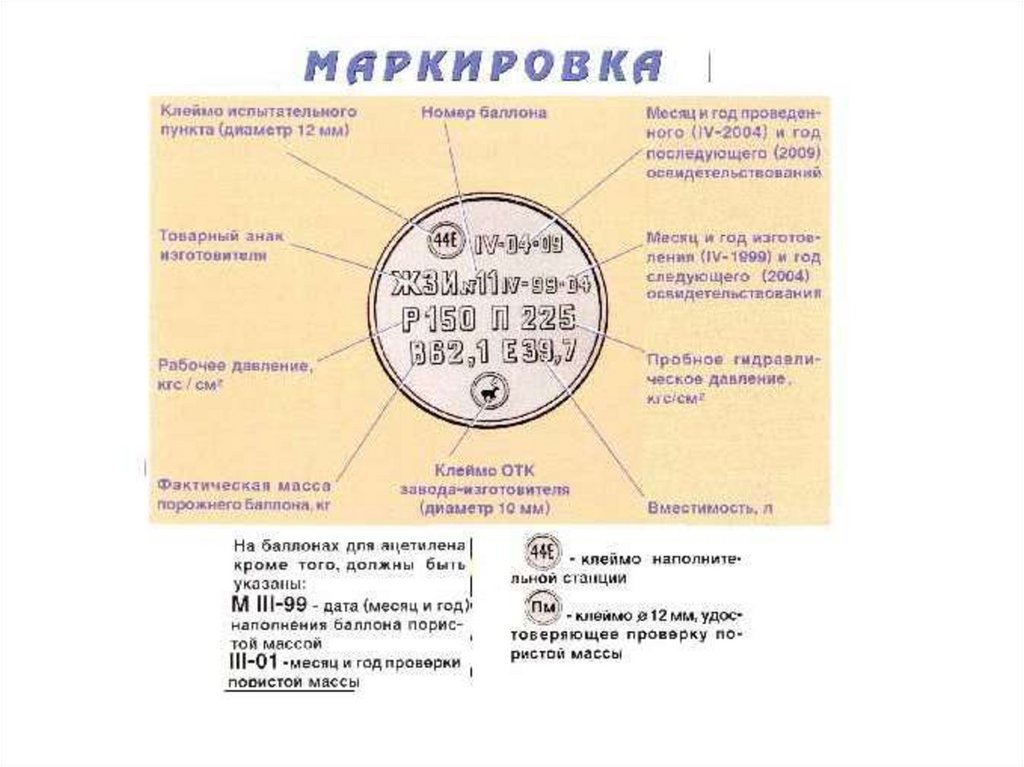

• Паспортные данные должны быть выбиты (и отчетливо видны) наверхней сферической части каждого баллона, которая не

окрашивается.

• На баллонах вместимостью до 5 литров или толщиной стенки менее 5

мм, паспортные данные могут быть выбиты на пластине, припаянной к

баллону или нанесены эмалевой или масляной краской.

• На баллоне должны быть выбиты и отчетливо видны следующие

данные:товарный знак изготовителя;

• клеймо ОТК изготовителя круглой формы диаметром 10 мм или номер

стандарта (для стандартных баллонов вместимостью более 55 литров);

• номер баллона;

• дата (месяц, год) изготовления и год следующего освидетельствования;

• фактическая масса порожнего баллона, кг;

• вместимость баллона, л;

• рабочее давление, МПа (кгс/см2);

• пробное давление, МПа (кгс/см2).

• Высота знаков на баллонах должна быть не менее 6 мм, а на баллонах

вместимостью более 55 литров – не менее 8 мм.

• На баллонах вместимостью более 100 литров паспортные данные не

выбиваются, а приводятся в паспорте по установленной форме,

которым должен быть снабжен такой баллон.

97.

98. Освидетельствование баллонов

• Разрешение на освидетельствование баллонов выдается наполнительным станциям и испытательным пунктам органами Госгортехнадзора РФ после проверки ими наличия:• производственных помещений, технических средств, обеспечивающих

возможность качественного проведения освидетельствования;

• приказа о назначении в организации лиц, ответственных за проведение освидетельствования из числа специалистов, имеющих соответствующую подготовку, и наличия обученного и аттестованного

персонала;

• инструкции по проведению технического освидетельствования

баллонов.

• При выдаче разрешения на освидетельствование, органы надзора

должны зарегистрировать у себя клеймо с соответствующим шифром,

присвоенное данной организации (наполнительной станции).

• Освидетельствование баллонов включает в себя:

• осмотр внутренней (за исключением баллонов с сжиженным пропанбутаном вместимостью до 55 л) и наружной поверхности баллонов;

• проверку массы и вместимости для бесшовных баллонов вместимостью от 12 до 55 л;

• гидравлическое испытание.

• Освидетельствование баллонов должно проводиться в отдельных,

специально оборудованных помещениях. Температура воздуха в них

должна быть не ниже 12 С.

99.

• Осмотр баллонов производится с целью выявления на ихстенках коррозии, трещин, плен, вмятин и других

повреждений (для установления пригодности баллонов к

дальнейшей эксплуатации). Перед осмотром баллоны

должны быть тщательно очищены и промыты водой, а в

необходимых случаях – промыты соответствующим

растворителем или дегазированы. Емкость баллона

определяют по разности между весом баллона,

наполненного водой, и весом порожнего баллона или при

помощи мерных бачков.

• Для внутреннего осмотра баллонов допускается

применение электрического освещения с напряжением не

выше 12 В. При осмотре баллонов, наполняющихся

взрывоопасными газами, арматура ручной лампы и ее

штепсельное соединение должно быть во

взрывобезопасном исполнении.

100.

• При удовлетворительных результатах организация, в которой проведено освидетельствование, выбивает на баллоне свое клеймо круглойформы диаметром 12 мм, дату проведенного и следующего освидетельствования (в одной строке с клеймом).

• Для баллонов вместимостью более 100 л результаты технического

освидетельствования заносятся в их паспорт и клейма на баллоны не

ставят.

• Кроме того, результаты освидетельствования записываются лицом,

проводившим освидетельствование, в журнал испытаний, имеющий, в

частности, следующие графы:

• товарный знак изготовителя;

• номер баллона;

• дата (месяц, год) изготовления баллона;

• дата произведенного и следующего освидетельствования;

• масса, выбитая на баллоне, кг;

• масса баллона, установленная при освидетельствовании, кг;

• вместимость баллона, выбитая на нем, л;

• вместимость баллона, определенная при освидетельствовании, л;

• рабочее давление Р, МПа (кгс/см2);

• отметка о пригодности баллона;

• подпись лица, проводившего освидетельствование.

101. Баллоны должны быть выбракованы, если в процессе освидетельствования выявлены:

• трещины, плены, вмятины, отдулины, раковины,риски глубиной более 10% от номинальной толщины

стенки, надрывы и выщербления;

• износ резьбы горловины;

• отсутствие некоторых паспортных данных;

• уменьшение массы на 7,5% и более или увеличение

вместимости более чем на 1% для бесшовных

баллонов емкостью от 12 до 55 литров.

• Забракованные баллоны независимо от их

назначения должны быть приведены в негодность,

исключающую возможность их дальнейшего

использования (путем нанесения насечек на резьбе

горловины или просверливания отверстий на

корпусе).

102.

103.

• Ослабление кольца на горловине баллона неможет служить причиной браковки последнего. В

этом случае баллон может быть допущен к дальнейшему освидетельствованию после закрепления

кольца или замены его новым.

• Баллоны, у которых обнаружена косая или слабая

насадка башмака, не допускаются к дальнейшему

освидетельствованию до перенасадки башмака.

• Перенасадка башмаков и колец для колпаков,

замена вентилей должны производиться на

пунктах по освидетельствованию баллонов.

• Производить насадку башмаков на баллоны

разрешается только после выпуска газа,

вывертывания вентилей и соответствующей

дегазации баллонов.

• Вентиль после ремонта, связанного с его

разборкой, должен быть проверен на плотность

при рабочем давлении.

104. Наполнение баллонов газом

• Наполнительные станции обязаны вести журнал наполнения, вкотором, в частности, должны быть указаны:

• номер баллона;

• дата наполнения;

• дата освидетельствования;

• масса газа в баллоне;

• подпись лица, наполнившего баллон.

• Если на наполнительной станции производится наполнение

баллонов различными газами, то по каждому газу должен

вестись отдельный журнал наполнения.

• Наполнение баллонов газами должно производиться по

инструкции, разработанной и утвержденной организацией в

установленном порядке на основе типовой с учетом свойств

газа и местных условий.Наполнение баллонов сжиженными

газами должно соответствовать нормам, указанным в таблице.

105.

• Запрещается наполнять баллоны газом, у которых:• -истек срок назначенного освидетельствования;

• -истек срок проверки пористой массы;

• -отсутствуют установленные клейма;

• -отсутствует надлежащая окраска (более третьей

части) или надписи;

• -отсутствует избыточное давление газа в баллоне;

• -неисправны вентили;

• -поврежден корпус баллона.

• Наполнение баллонов, у которых отсутствует

избыточное давление газа, производится после

предварительной их проверки в соответствии с

инструкцией организации, осуществляющей

наполнение баллонов.

• Очистка и окраска наполненных газом баллонов, а

также укрепление колец на их горловине

запрещаются.

106. Требования к эксплуатации баллонов

Требования к эксплуатации

баллонов

Эксплуатация баллонов должна производиться в соответствии с требованиями инструкции, утвержденной в установленном порядке. Персо- нал,

работающий с баллонами, должен быть обучен и аттестован в порядке,

предусмотренном для персонала, обслуживающего сосуды, работающие под

давлением.

При эксплуатации баллонов находящийся в них газ запрещается рас- ходовать

полностью. Остаточное давление газа в баллоне должно быть не менее 0,05

МПа (0,5 кгс/см2). Запрещается также эксплуатация баллонов, на которых

выбиты не все данные, предусмотренные настоящими Правилами.

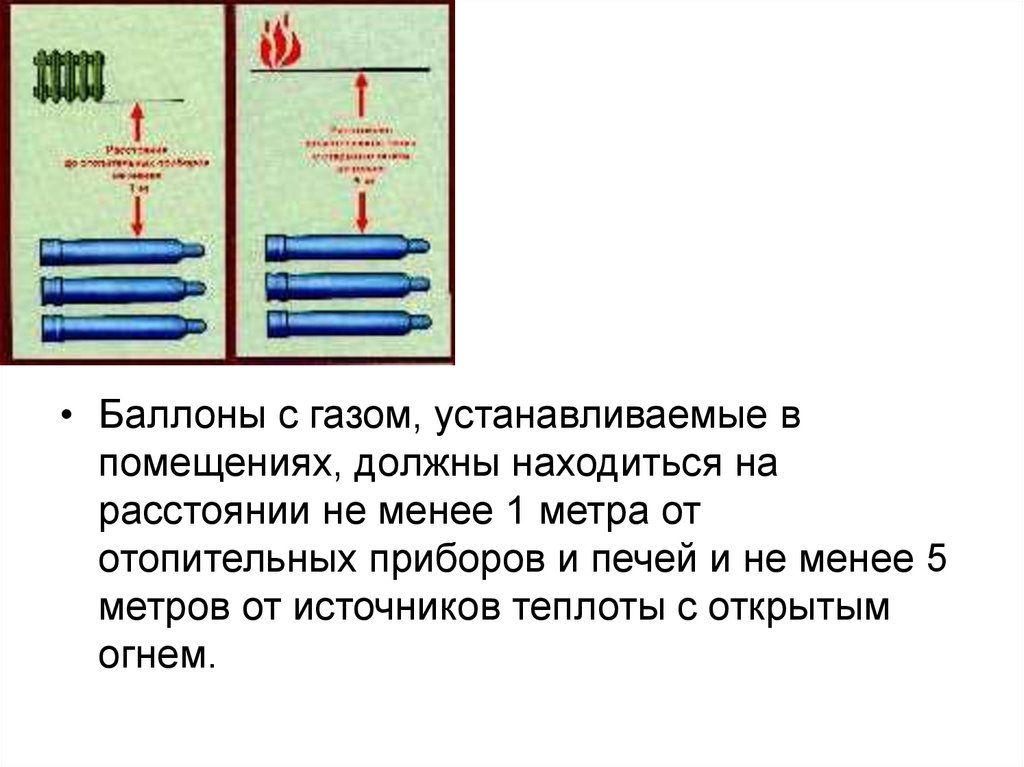

Баллоны с газом, устанавливаемые в помещениях, должны находиться на

расстоянии не менее 1 метра от отопительных приборов и печей и не менее 5

метров от источников теплоты с открытым огнем.

Выпуск газов из баллонов в емкость с меньшим рабочим давлением должен

производиться через редуктор, предназначенный для данного газа и

окрашенный в соответствующий цвет. Камера низкого давления редуктора

должна иметь манометр и пружинный предохранительный клапан,

отрегулированный на соответствующее разрешенное давление в емкости, в

которую перепускается газ.

При невозможности из-за неисправности вентилей выпустить газ из баллонов

на месте потребления, баллоны должны быть возвращены на наполнительную

станцию, где выпуск газа из них должен производиться в соответствии с

инструкцией, утвержденной в установленном порядке.

Производить перенасадку башмаков на баллоны и замену вентилей

107. Подготовка к эксплуатации баллона должна производиться в следующей последовательности.

Баллон установить вертикально и закрепить

цепью или хомутом. Кислородный баллон

допускается укладывать наклонно – так, чтобы

вентиль располагался выше башмака.

108.

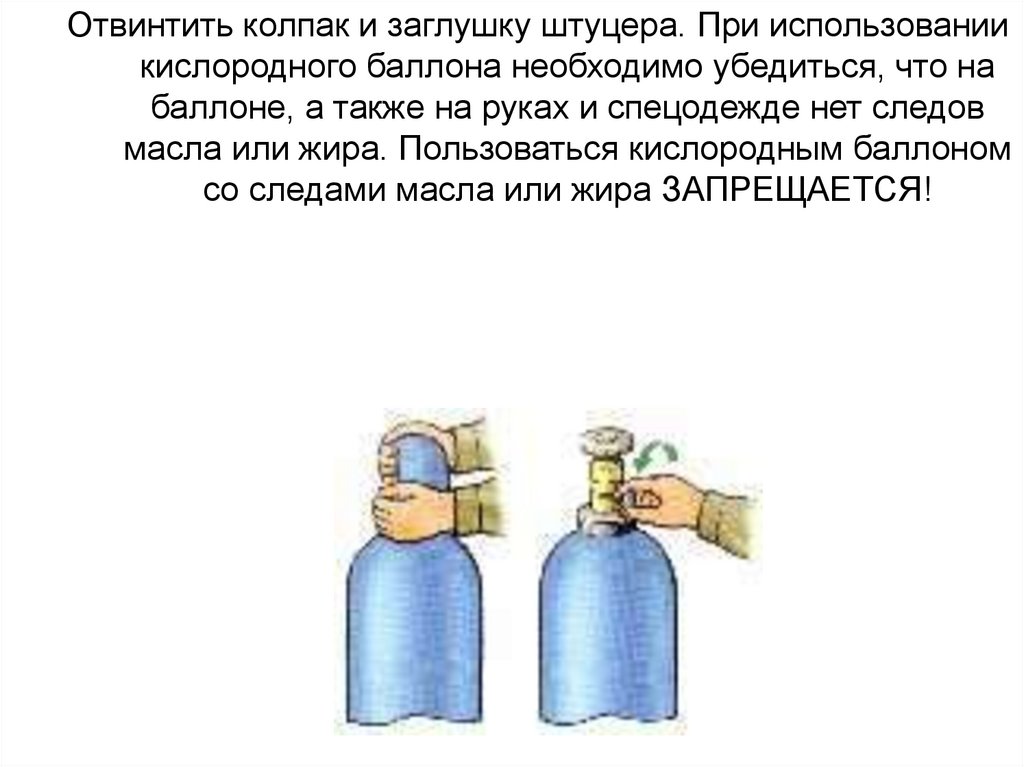

Отвинтить колпак и заглушку штуцера. При использованиикислородного баллона необходимо убедиться, что на

баллоне, а также на руках и спецодежде нет следов

масла или жира. Пользоваться кислородным баллоном

со следами масла или жира ЗАПРЕЩАЕТСЯ!

109.

Кратковременным поворотом

маховика на полоборота (1-2 секунды) продуть штуцер для удаления из

него грязи, влаги и т.п.

110.

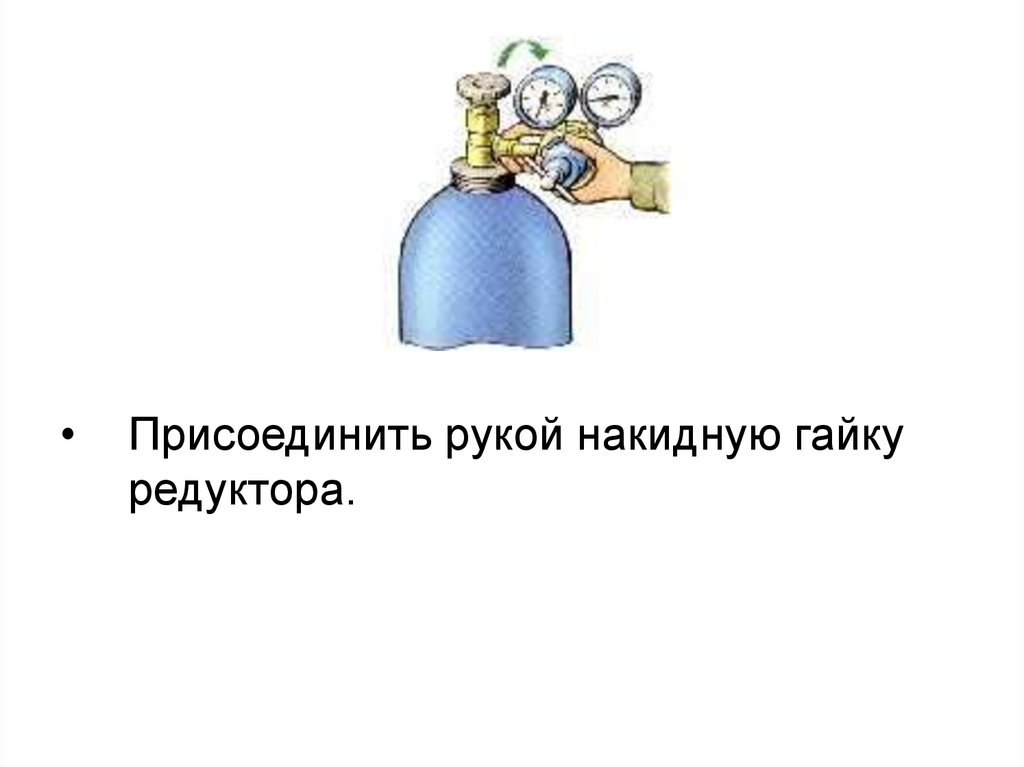

Присоединить рукой накидную гайку

редуктора.

111.

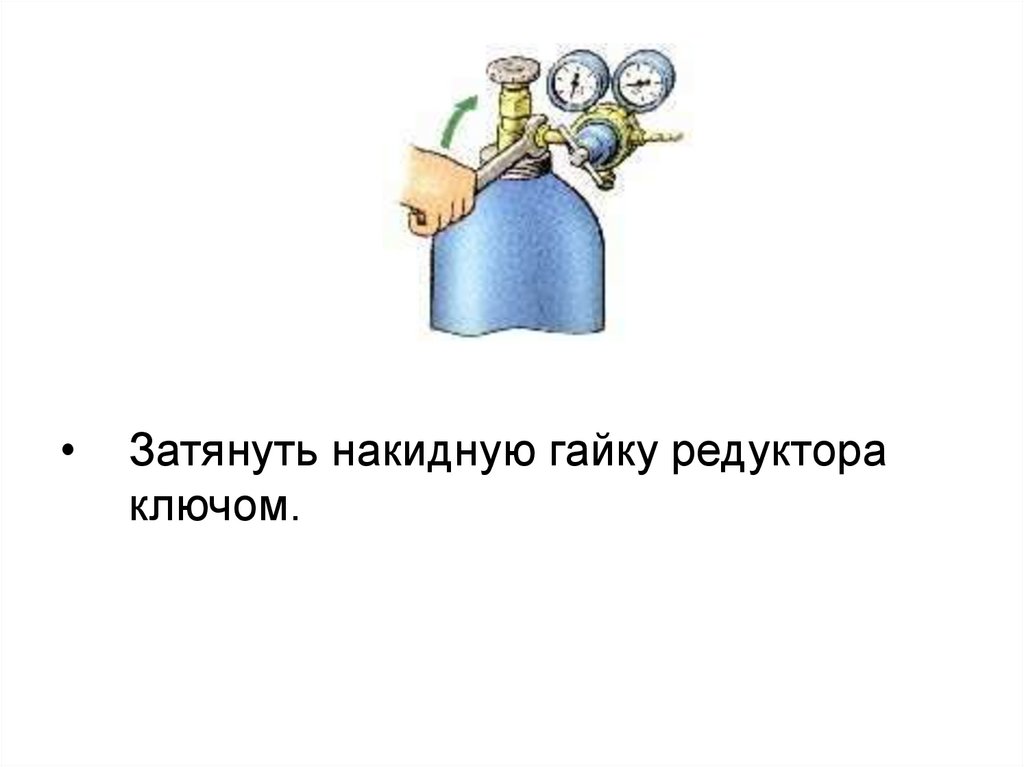

Затянуть накидную гайку редуктора

ключом.

112.

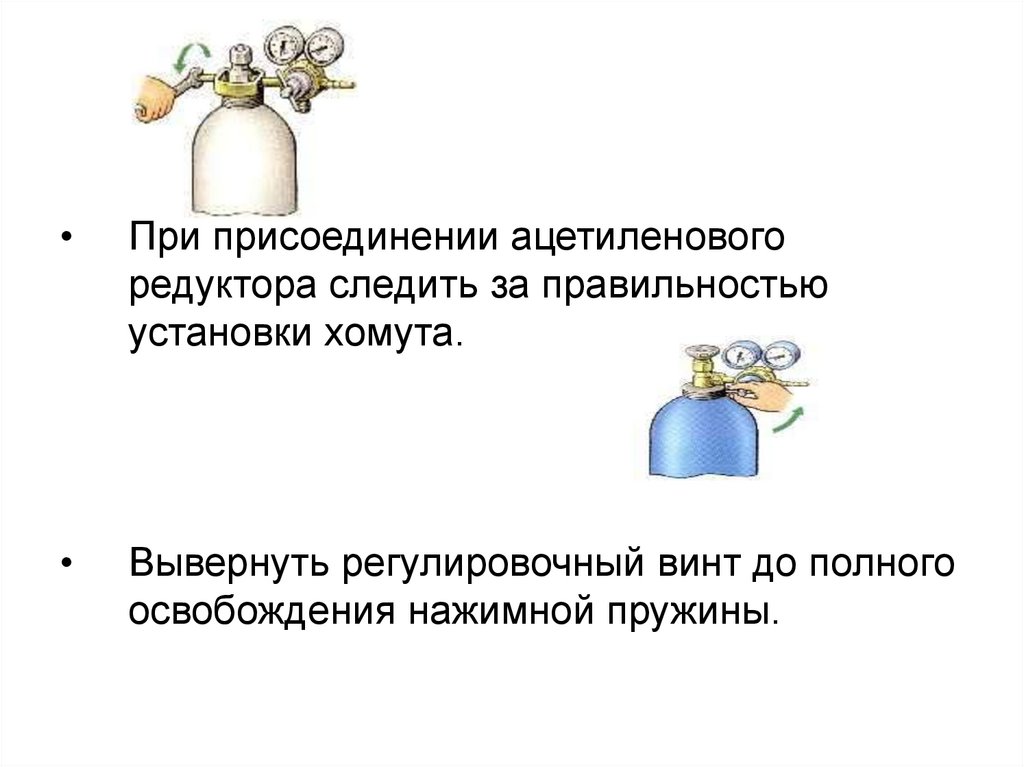

При присоединении ацетиленового

редуктора следить за правильностью

установки хомута.

Вывернуть регулировочный винт до полного

освобождения нажимной пружины.

113.

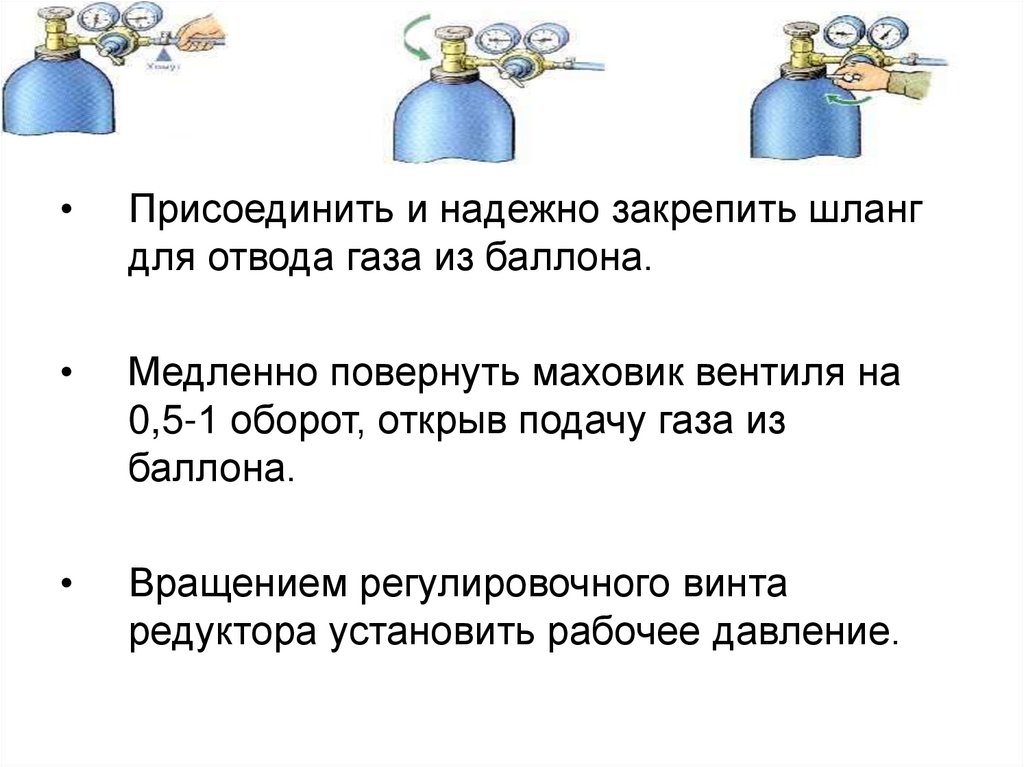

Присоединить и надежно закрепить шланг

для отвода газа из баллона.

Медленно повернуть маховик вентиля на

0,5-1 оборот, открыв подачу газа из

баллона.

Вращением регулировочного винта

редуктора установить рабочее давление.

114.

Проверить герметичность соединений. При этом:

закрыть вентиль расхода газа на горелке (резаке);

вывернуть регулировочный винт до полного

освобождения нажимной пружины;

после небольшого повышения давления стрелка

рабочего манометра должна остановиться

(давление не должно повышаться).

115. Во время работы с баллонами необходимо соблюдать следующие правила

Замерзший вентиль или редуктор следует отогревать только горячей водой

или паром. Использовать при этом открытый огонь запрещается!

Вентиль следует открывать медленно, так как при резком его открытии струя

газа наэлектризовывает горловину баллона и редуктор, что может вызвать их

воспламенение и взрыв. В последнем случае необходимо немедленно

перекрыть вентиль и выпустить газ из редуктора.

При работе с пропан-бутаном нельзя допускать нахождения на рабочем

месте более одного баллона с этим газом. Запрещается также работать с

пропан-бутаном в колодцах, приямках, траншеях.

Не реже одного раза в квартал следует проверять предохранительный

клапан принудительным его открыванием (подъемом рабочего давления до

его срабатывания).

Периодически во время работы необходимо проверять возможные места

утечки газа мыльной эмульсией.

116.

117. Требования к хранению баллонов

• Хранение баллонов должноосуществляться в соответствии с требованиями инструкции, утвержденной в

установленном порядке. Персонал,

обслуживающий баллоны, должен быть

обучен и аттестован в порядке,

предусмотренном для персонала,

обслуживающего сосуды, работающие

под давлением.

118.

• Баллоны с газами могут храниться как вспециальных помещениях, так и на

открытом воздухе. В последнем случае

они должны быть защищены от

атмосферных осадков и солнечных

лучей.

119.

• Складское хранение в одном помещении баллонов скислородом и горючими газами запрещается.

Баллоны с ядовитыми газами должны храниться в

специальных закрытых помещениях, устройство

которых регламентируется соответствующими

нормами и положениями.

120.

• Наполненные баллоны с насаженнымина них башмаками должны храниться в

вертикальном положении. Для

предохранения от падения они должны

устанавливаться в специально

оборудованные гнезда, клетки или

ограждаться барьером.

121.

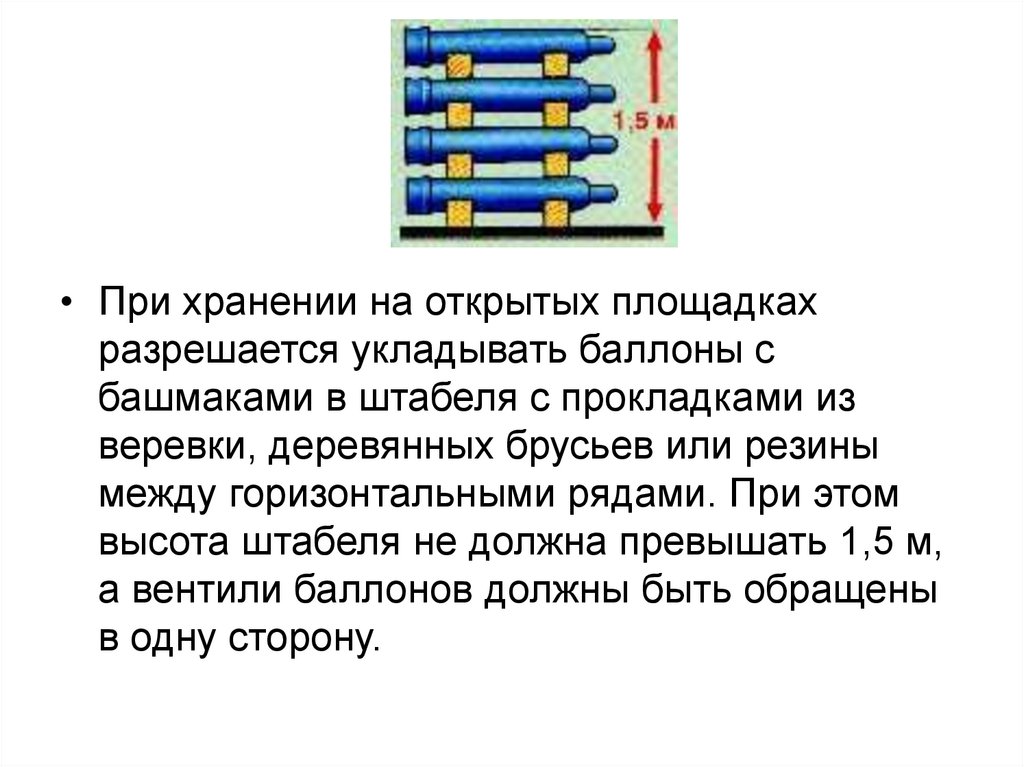

• При хранении на открытых площадкахразрешается укладывать баллоны с

башмаками в штабеля с прокладками из

веревки, деревянных брусьев или резины

между горизонтальными рядами. При этом

высота штабеля не должна превышать 1,5 м,

а вентили баллонов должны быть обращены

в одну сторону.

122.

• Баллоны, которые не имеют башмаков,могут храниться в горизонтальном

положении на деревянных рамах или

стеллажах.

123.

• Хранение баллонов должнопроизводиться с навернутыми

колпаками.

• Допускается хранение наполненных

баллонов без предохранительных

колпаков до выдачи их потребителям.

124.

• Наполненные и порожние баллоныхранят раздельно, обозначая места

хранения соответствующими

табличками

125.

• Баллоны с газом, устанавливаемые впомещениях, должны находиться на

расстоянии не менее 1 метра от

отопительных приборов и печей и не менее 5

метров от источников теплоты с открытым

огнем.

126. В процессе хранения категорически запрещается:

• в местах хранения баллонов размещатьлегковоспламеняющиеся и горючие вещества;

• допускать соприкосновения баллонов с электрическими

проводами;

• хранить баллоны в подвальных помещениях и на чердаках.

127. Требования к транспортированию баллонов.

Транспортирование баллонов должно производиться в соответствии с

требованиями инструкции, утвержденной в установленном порядке, с

навернутыми колпаками.

Персонал, обслуживающий баллоны, должен быть обучен и аттестован

в порядке, предусмотренном для персонала, обслуживающего сосуды,

работающие под давлением.

Перевозка баллонов автомобильным, железнодорожным, водным и

воздушным транспортом должна производиться согласно правилам

соответствующих министерств и ведомств.

Транспортирование баллонов для углеводородных газов должно

производиться в соответствии с правилами безопасности в газовом

хозяйстве, утвержденными Госгортехнадзором РФ.

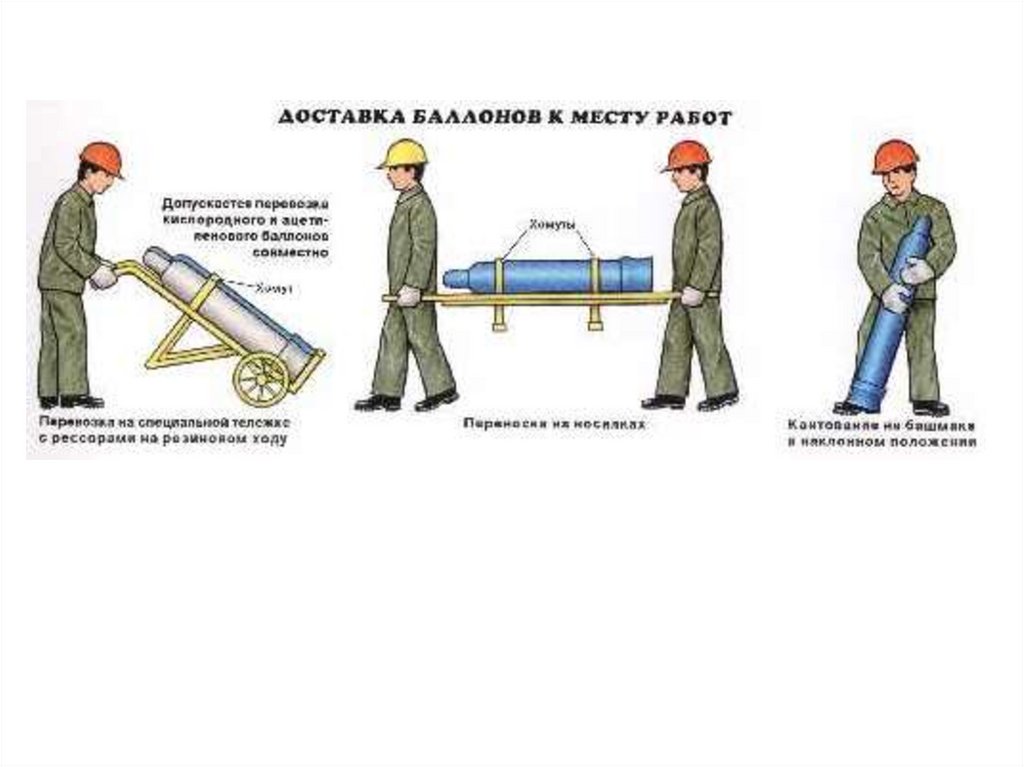

Перемещение баллонов в пунктах наполнения и потребления газов

должно производиться на специально приспособленных для этого

тележках или при помощи других устройств.

128.

129.

130.

• Перевозка наполненных газами баллоновдолжна производиться на рессорном

транспорте или на автокарах в

горизонтальном положении и обязательно с

прокладками между баллонами.

• В качестве прокладок могут применяться

деревянные бруски с вырезанными гнездами

для баллонов, а также веревочные или

резиновые кольца толщиной не менее 25 мм

(по два кольца на баллон) или другие

прокладки, предохраняющие баллоны от

ударов друг о друга.

• Баллоны на время перевозки должны укладываться вентилями в одну сторону.

131.

132.

• «Правила устройства и безопаснойэксплуатации сосудов, работающих под

давлением» обязательны для исполнения

всеми должностными лицами, специалистами,

работниками, занятыми проектированием,

изготовлением, реконструкцией, монтажом,

наладкой, ремонтом, техническим

диагностированием и эксплуатацией сосудов.

• Лица, допустившие нарушение настоящих

Правил, несут ответственность в соответствии

с действующим законодательством РФ.

• Выполнение требований настоящих Правил

позволит снизить риск возникновения аварий и

обеспечить безопасную работу сосудов в

течение всего периода их эксплуатации.

industry

industry