Similar presentations:

Контроль и оценка показателей качества бетона на строительной площадке

1. Контроль и оценка показателей качества бетона на строительной площадке

Cанкт-Петербург2025

ЦНТИ "ПРОГРЕСС«

Рудавская О.Л.

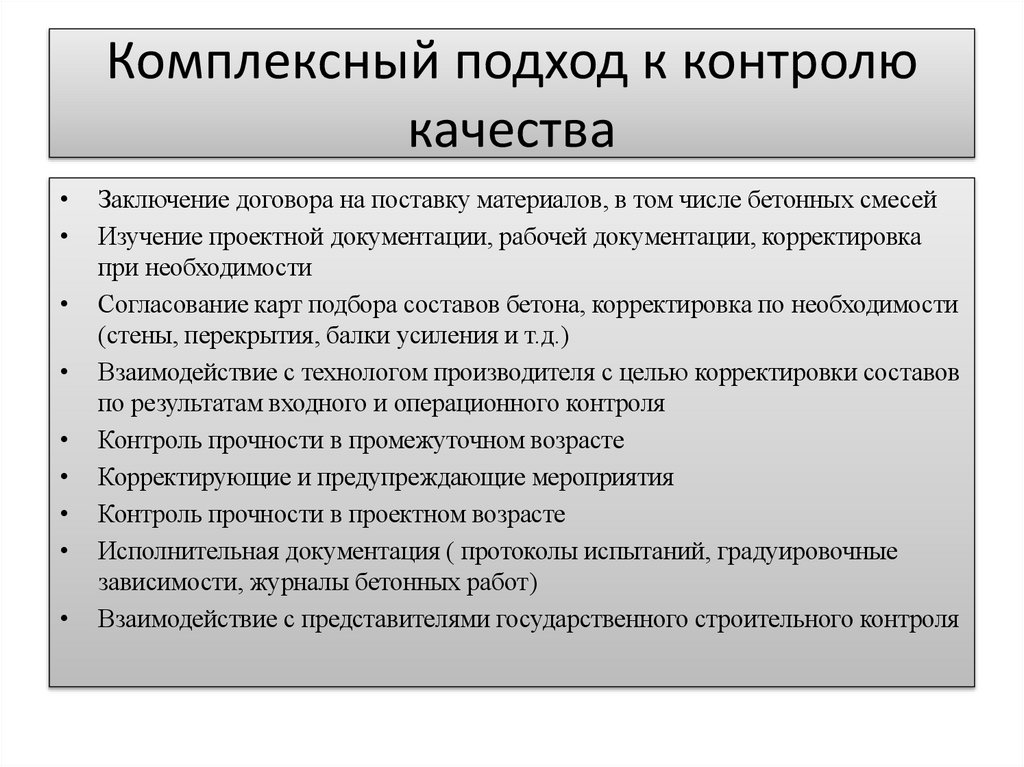

2. Комплексный подход к контролю качества

Заключение договора на поставку материалов, в том числе бетонных смесей

Изучение проектной документации, рабочей документации, корректировка

при необходимости

Согласование карт подбора составов бетона, корректировка по необходимости

(стены, перекрытия, балки усиления и т.д.)

Взаимодействие с технологом производителя с целью корректировки составов

по результатам входного и операционного контроля

Контроль прочности в промежуточном возрасте

Корректирующие и предупреждающие мероприятия

Контроль прочности в проектном возрасте

Исполнительная документация ( протоколы испытаний, градуировочные

зависимости, журналы бетонных работ)

Взаимодействие с представителями государственного строительного контроля

3.

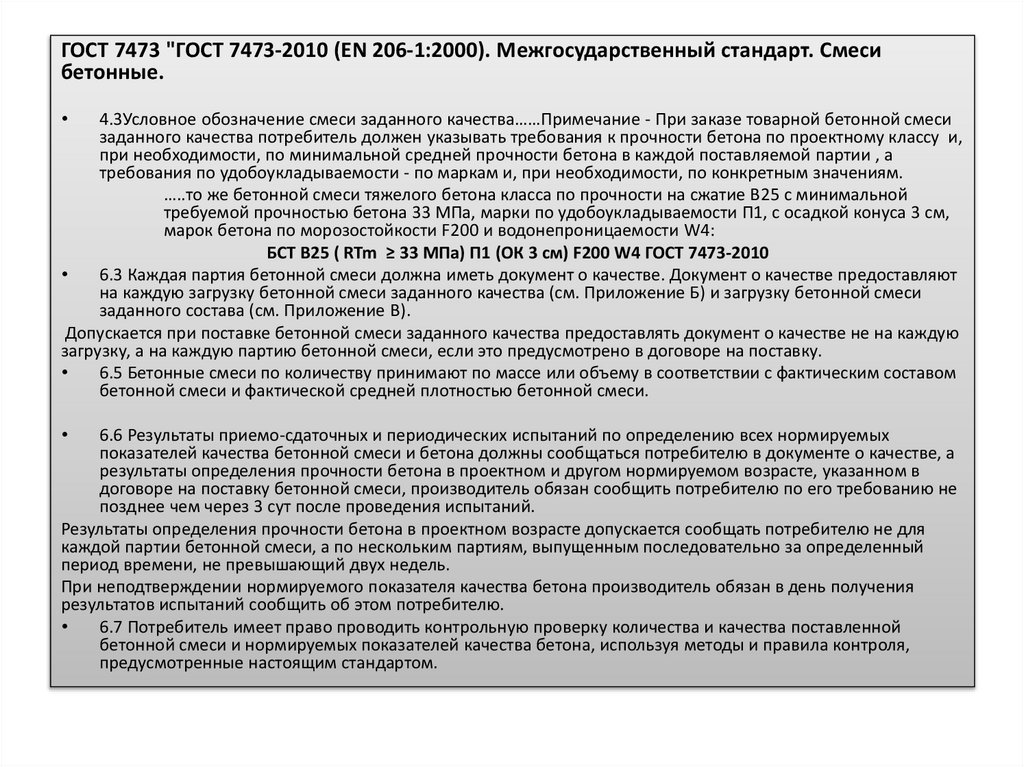

ГОСТ 7473 "ГОСТ 7473-2010 (EN 206-1:2000). Межгосударственный стандарт. Смесибетонные.

4.3Условное обозначение смеси заданного качества……Примечание - При заказе товарной бетонной смеси

заданного качества потребитель должен указывать требования к прочности бетона по проектному классу и,

при необходимости, по минимальной средней прочности бетона в каждой поставляемой партии , а

требования по удобоукладываемости - по маркам и, при необходимости, по конкретным значениям.

…..то же бетонной смеси тяжелого бетона класса по прочности на сжатие В25 с минимальной

требуемой прочностью бетона 33 МПа, марки по удобоукладываемости П1, с осадкой конуса 3 см,

марок бетона по морозостойкости F200 и водонепроницаемости W4:

БСТ В25 ( RTm ≥ 33 МПа) П1 (ОК 3 см) F200 W4 ГОСТ 7473-2010

6.3 Каждая партия бетонной смеси должна иметь документ о качестве. Документ о качестве предоставляют

на каждую загрузку бетонной смеси заданного качества (см. Приложение Б) и загрузку бетонной смеси

заданного состава (см. Приложение В).

Допускается при поставке бетонной смеси заданного качества предоставлять документ о качестве не на каждую

загрузку, а на каждую партию бетонной смеси, если это предусмотрено в договоре на поставку.

6.5 Бетонные смеси по количеству принимают по массе или объему в соответствии с фактическим составом

бетонной смеси и фактической средней плотностью бетонной смеси.

6.6 Результаты приемо-сдаточных и периодических испытаний по определению всех нормируемых

показателей качества бетонной смеси и бетона должны сообщаться потребителю в документе о качестве, а

результаты определения прочности бетона в проектном и другом нормируемом возрасте, указанном в

договоре на поставку бетонной смеси, производитель обязан сообщить потребителю по его требованию не

позднее чем через 3 сут после проведения испытаний.

Результаты определения прочности бетона в проектном возрасте допускается сообщать потребителю не для

каждой партии бетонной смеси, а по нескольким партиям, выпущенным последовательно за определенный

период времени, не превышающий двух недель.

При неподтверждении нормируемого показателя качества бетона производитель обязан в день получения

результатов испытаний сообщить об этом потребителю.

6.7 Потребитель имеет право проводить контрольную проверку количества и качества поставленной

бетонной смеси и нормируемых показателей качества бетона, используя методы и правила контроля,

предусмотренные настоящим стандартом.

4.

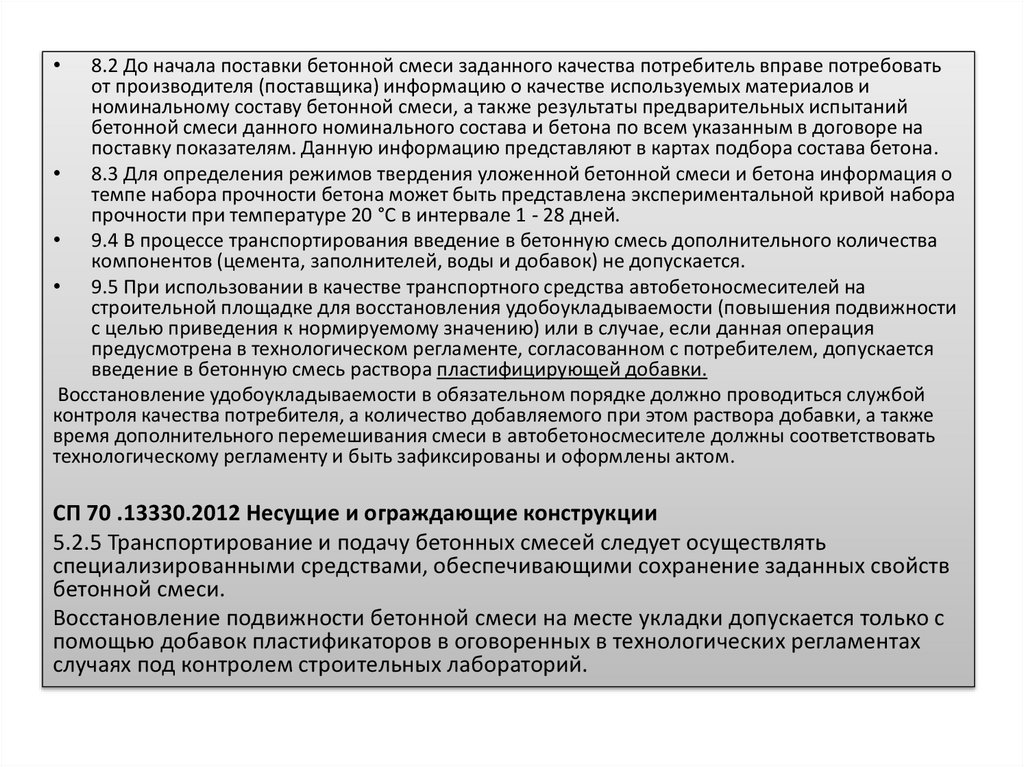

8.2 До начала поставки бетонной смеси заданного качества потребитель вправе потребовать

от производителя (поставщика) информацию о качестве используемых материалов и

номинальному составу бетонной смеси, а также результаты предварительных испытаний

бетонной смеси данного номинального состава и бетона по всем указанным в договоре на

поставку показателям. Данную информацию представляют в картах подбора состава бетона.

• 8.3 Для определения режимов твердения уложенной бетонной смеси и бетона информация о

темпе набора прочности бетона может быть представлена экспериментальной кривой набора

прочности при температуре 20 °C в интервале 1 - 28 дней.

• 9.4 В процессе транспортирования введение в бетонную смесь дополнительного количества

компонентов (цемента, заполнителей, воды и добавок) не допускается.

• 9.5 При использовании в качестве транспортного средства автобетоносмесителей на

строительной площадке для восстановления удобоукладываемости (повышения подвижности

с целью приведения к нормируемому значению) или в случае, если данная операция

предусмотрена в технологическом регламенте, согласованном с потребителем, допускается

введение в бетонную смесь раствора пластифицирующей добавки.

Восстановление удобоукладываемости в обязательном порядке должно проводиться службой

контроля качества потребителя, а количество добавляемого при этом раствора добавки, а также

время дополнительного перемешивания смеси в автобетоносмесителе должны соответствовать

технологическому регламенту и быть зафиксированы и оформлены актом.

СП 70 .13330.2012 Несущие и ограждающие конструкции

5.2.5 Транспортирование и подачу бетонных смесей следует осуществлять

специализированными средствами, обеспечивающими сохранение заданных свойств

бетонной смеси.

Восстановление подвижности бетонной смеси на месте укладки допускается только с

помощью добавок пластификаторов в оговоренных в технологических регламентах

случаях под контролем строительных лабораторий.

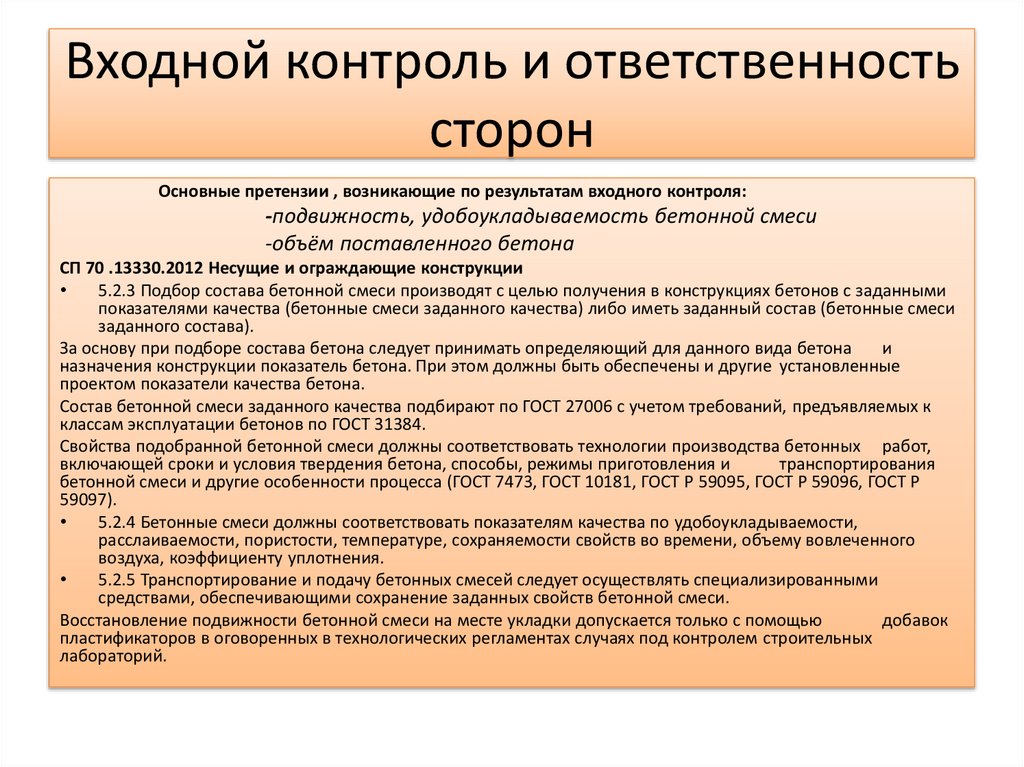

5. Входной контроль и ответственность сторон

Основные претензии , возникающие по результатам входного контроля:-подвижность, удобоукладываемость бетонной смеси

-объём поставленного бетона

СП 70 .13330.2012 Несущие и ограждающие конструкции

5.2.3 Подбор состава бетонной смеси производят с целью получения в конструкциях бетонов с заданными

показателями качества (бетонные смеси заданного качества) либо иметь заданный состав (бетонные смеси

заданного состава).

За основу при подборе состава бетона следует принимать определяющий для данного вида бетона

и

назначения конструкции показатель бетона. При этом должны быть обеспечены и другие установленные

проектом показатели качества бетона.

Состав бетонной смеси заданного качества подбирают по ГОСТ 27006 с учетом требований, предъявляемых к

классам эксплуатации бетонов по ГОСТ 31384.

Свойства подобранной бетонной смеси должны соответствовать технологии производства бетонных работ,

включающей сроки и условия твердения бетона, способы, режимы приготовления и

транспортирования

бетонной смеси и другие особенности процесса (ГОСТ 7473, ГОСТ 10181, ГОСТ Р 59095, ГОСТ Р 59096, ГОСТ Р

59097).

5.2.4 Бетонные смеси должны соответствовать показателям качества по удобоукладываемости,

расслаиваемости, пористости, температуре, сохраняемости свойств во времени, объему вовлеченного

воздуха, коэффициенту уплотнения.

5.2.5 Транспортирование и подачу бетонных смесей следует осуществлять специализированными

средствами, обеспечивающими сохранение заданных свойств бетонной смеси.

Восстановление подвижности бетонной смеси на месте укладки допускается только с помощью

добавок

пластификаторов в оговоренных в технологических регламентах случаях под контролем строительных

лабораторий.

6.

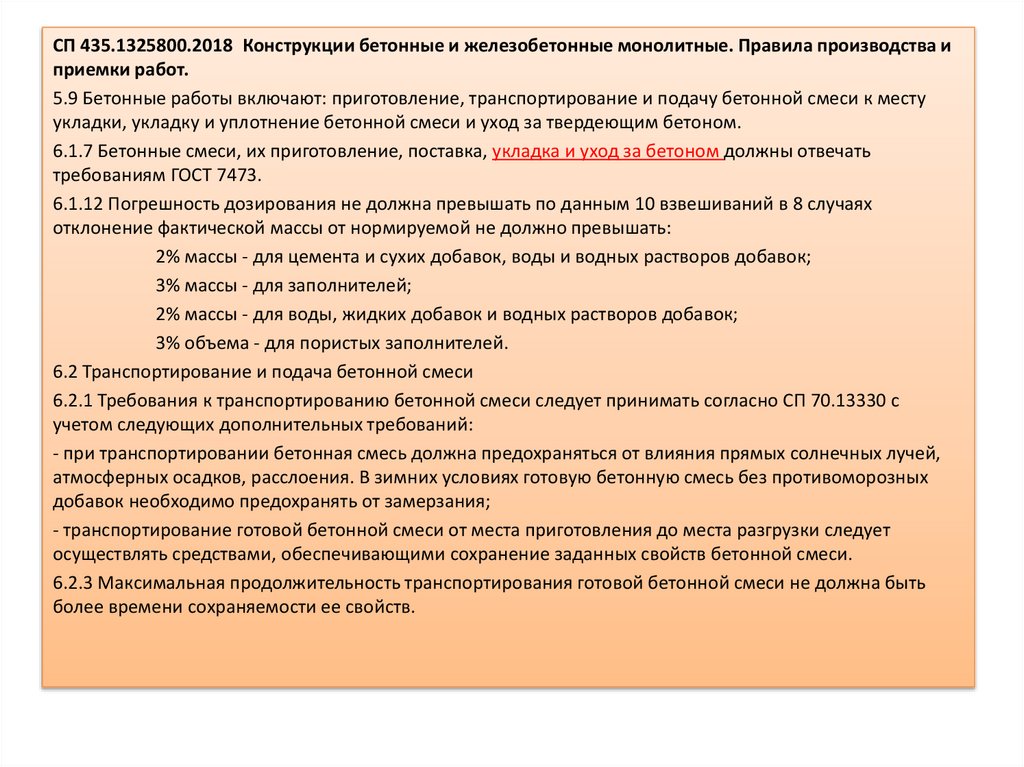

СП 435.1325800.2018 Конструкции бетонные и железобетонные монолитные. Правила производства иприемки работ.

5.9 Бетонные работы включают: приготовление, транспортирование и подачу бетонной смеси к месту

укладки, укладку и уплотнение бетонной смеси и уход за твердеющим бетоном.

6.1.7 Бетонные смеси, их приготовление, поставка, укладка и уход за бетоном должны отвечать

требованиям ГОСТ 7473.

6.1.12 Погрешность дозирования не должна превышать по данным 10 взвешиваний в 8 случаях

отклонение фактической массы от нормируемой не должно превышать:

2% массы - для цемента и сухих добавок, воды и водных растворов добавок;

3% массы - для заполнителей;

2% массы - для воды, жидких добавок и водных растворов добавок;

3% объема - для пористых заполнителей.

6.2 Транспортирование и подача бетонной смеси

6.2.1 Требования к транспортированию бетонной смеси следует принимать согласно СП 70.13330 с

учетом следующих дополнительных требований:

- при транспортировании бетонная смесь должна предохраняться от влияния прямых солнечных лучей,

атмосферных осадков, расслоения. В зимних условиях готовую бетонную смесь без противоморозных

добавок необходимо предохранять от замерзания;

- транспортирование готовой бетонной смеси от места приготовления до места разгрузки следует

осуществлять средствами, обеспечивающими сохранение заданных свойств бетонной смеси.

6.2.3 Максимальная продолжительность транспортирования готовой бетонной смеси не должна быть

более времени сохраняемости ее свойств.

7.

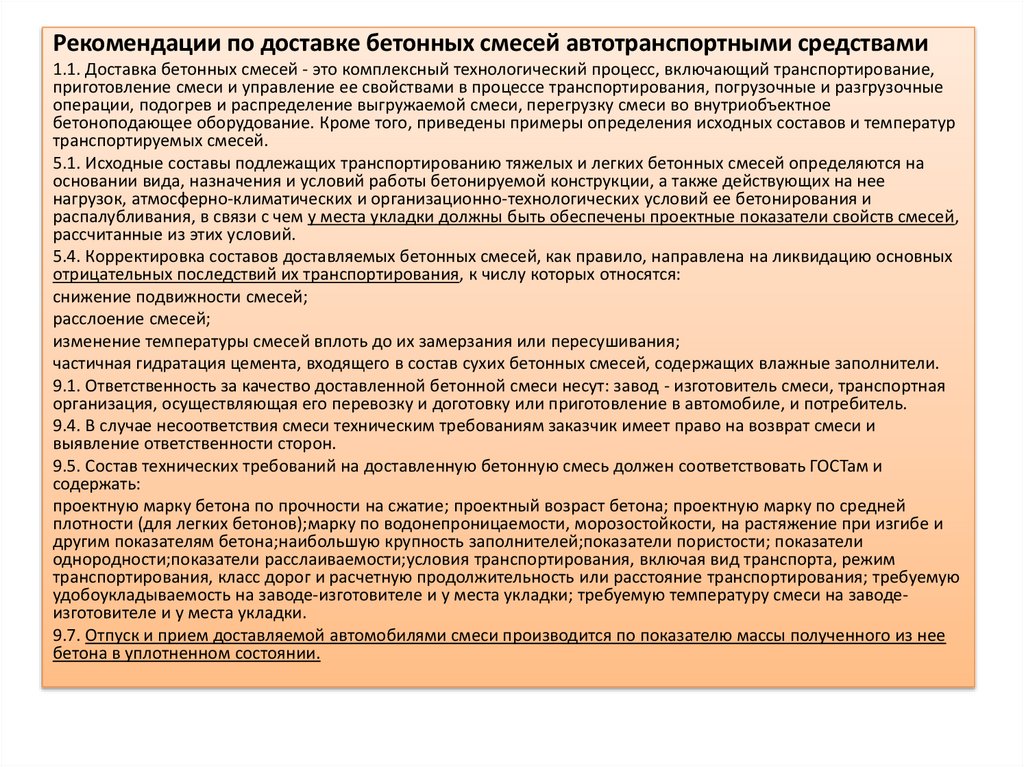

Рекомендации по доставке бетонных смесей автотранспортными средствами1.1. Доставка бетонных смесей - это комплексный технологический процесс, включающий транспортирование,

приготовление смеси и управление ее свойствами в процессе транспортирования, погрузочные и разгрузочные

операции, подогрев и распределение выгружаемой смеси, перегрузку смеси во внутриобъектное

бетоноподающее оборудование. Кроме того, приведены примеры определения исходных составов и температур

транспортируемых смесей.

5.1. Исходные составы подлежащих транспортированию тяжелых и легких бетонных смесей определяются на

основании вида, назначения и условий работы бетонируемой конструкции, а также действующих на нее

нагрузок, атмосферно-климатических и организационно-технологических условий ее бетонирования и

распалубливания, в связи с чем у места укладки должны быть обеспечены проектные показатели свойств смесей,

рассчитанные из этих условий.

5.4. Корректировка составов доставляемых бетонных смесей, как правило, направлена на ликвидацию основных

отрицательных последствий их транспортирования, к числу которых относятся:

снижение подвижности смесей;

расслоение смесей;

изменение температуры смесей вплоть до их замерзания или пересушивания;

частичная гидратация цемента, входящего в состав сухих бетонных смесей, содержащих влажные заполнители.

9.1. Ответственность за качество доставленной бетонной смеси несут: завод - изготовитель смеси, транспортная

организация, осуществляющая его перевозку и доготовку или приготовление в автомобиле, и потребитель.

9.4. В случае несоответствия смеси техническим требованиям заказчик имеет право на возврат смеси и

выявление ответственности сторон.

9.5. Состав технических требований на доставленную бетонную смесь должен соответствовать ГОСТам и

содержать:

проектную марку бетона по прочности на сжатие; проектный возраст бетона; проектную марку по средней

плотности (для легких бетонов);марку по водонепроницаемости, морозостойкости, на растяжение при изгибе и

другим показателям бетона;наибольшую крупность заполнителей;показатели пористости; показатели

однородности;показатели расслаиваемости;условия транспортирования, включая вид транспорта, режим

транспортирования, класс дорог и расчетную продолжительность или расстояние транспортирования; требуемую

удобоукладываемость на заводе-изготовителе и у места укладки; требуемую температуру смеси на заводеизготовителе и у места укладки.

9.7. Отпуск и прием доставляемой автомобилями смеси производится по показателю массы полученного из нее

бетона в уплотненном состоянии.

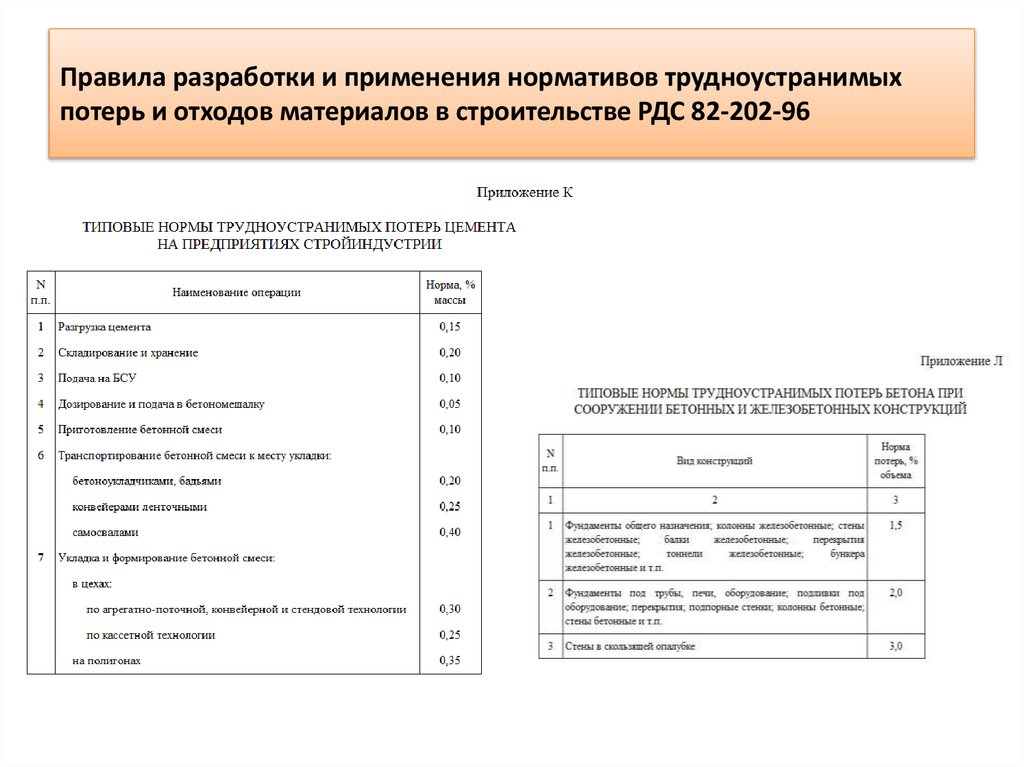

8. Правила разработки и применения нормативов трудноустранимых потерь и отходов материалов в строительстве РДС 82-202-96

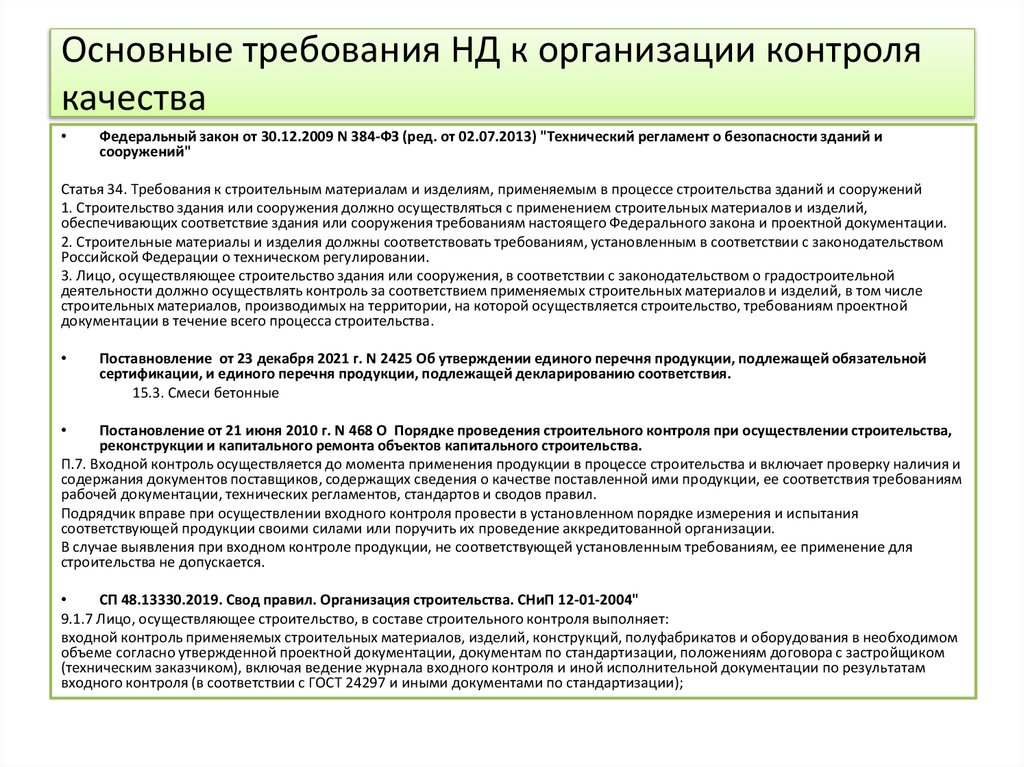

9. Основные требования НД к организации контроля качества

Федеральный закон от 30.12.2009 N 384-ФЗ (ред. от 02.07.2013) "Технический регламент о безопасности зданий и

сооружений"

Статья 34. Требования к строительным материалам и изделиям, применяемым в процессе строительства зданий и сооружений

1. Строительство здания или сооружения должно осуществляться с применением строительных материалов и изделий,

обеспечивающих соответствие здания или сооружения требованиям настоящего Федерального закона и проектной документации.

2. Строительные материалы и изделия должны соответствовать требованиям, установленным в соответствии с законодательством

Российской Федерации о техническом регулировании.

3. Лицо, осуществляющее строительство здания или сооружения, в соответствии с законодательством о градостроительной

деятельности должно осуществлять контроль за соответствием применяемых строительных материалов и изделий, в том числе

строительных материалов, производимых на территории, на которой осуществляется строительство, требованиям проектной

документации в течение всего процесса строительства.

Поставновление от 23 декабря 2021 г. N 2425 Об утверждении единого перечня продукции, подлежащей обязательной

сертификации, и единого перечня продукции, подлежащей декларированию соответствия.

15.3. Смеси бетонные

Постановление от 21 июня 2010 г. N 468 О Порядке проведения строительного контроля при осуществлении строительства,

реконструкции и капитального ремонта объектов капитального строительства.

П.7. Входной контроль осуществляется до момента применения продукции в процессе строительства и включает проверку наличия и

содержания документов поставщиков, содержащих сведения о качестве поставленной ими продукции, ее соответствия требованиям

рабочей документации, технических регламентов, стандартов и сводов правил.

Подрядчик вправе при осуществлении входного контроля провести в установленном порядке измерения и испытания

соответствующей продукции своими силами или поручить их проведение аккредитованной организации.

В случае выявления при входном контроле продукции, не соответствующей установленным требованиям, ее применение для

строительства не допускается.

СП 48.13330.2019. Свод правил. Организация строительства. СНиП 12-01-2004"

9.1.7 Лицо, осуществляющее строительство, в составе строительного контроля выполняет:

входной контроль применяемых строительных материалов, изделий, конструкций, полуфабрикатов и оборудования в необходимом

объеме согласно утвержденной проектной документации, документам по стандартизации, положениям договора с застройщиком

(техническим заказчиком), включая ведение журнала входного контроля и иной исполнительной документации по результатам

входного контроля (в соответствии с ГОСТ 24297 и иными документами по стандартизации);

10.

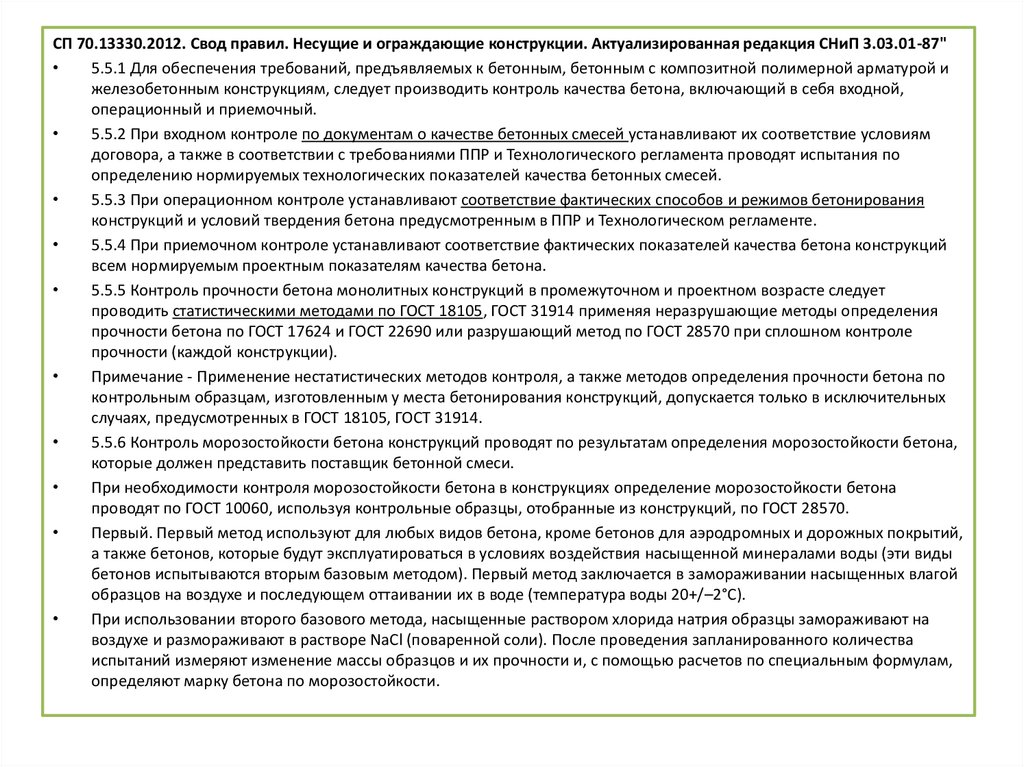

СП 70.13330.2012. Свод правил. Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87"5.5.1 Для обеспечения требований, предъявляемых к бетонным, бетонным с композитной полимерной арматурой и

железобетонным конструкциям, следует производить контроль качества бетона, включающий в себя входной,

операционный и приемочный.

5.5.2 При входном контроле по документам о качестве бетонных смесей устанавливают их соответствие условиям

договора, а также в соответствии с требованиями ППР и Технологического регламента проводят испытания по

определению нормируемых технологических показателей качества бетонных смесей.

5.5.3 При операционном контроле устанавливают соответствие фактических способов и режимов бетонирования

конструкций и условий твердения бетона предусмотренным в ППР и Технологическом регламенте.

5.5.4 При приемочном контроле устанавливают соответствие фактических показателей качества бетона конструкций

всем нормируемым проектным показателям качества бетона.

5.5.5 Контроль прочности бетона монолитных конструкций в промежуточном и проектном возрасте следует

проводить статистическими методами по ГОСТ 18105, ГОСТ 31914 применяя неразрушающие методы определения

прочности бетона по ГОСТ 17624 и ГОСТ 22690 или разрушающий метод по ГОСТ 28570 при сплошном контроле

прочности (каждой конструкции).

Примечание - Применение нестатистических методов контроля, а также методов определения прочности бетона по

контрольным образцам, изготовленным у места бетонирования конструкций, допускается только в исключительных

случаях, предусмотренных в ГОСТ 18105, ГОСТ 31914.

5.5.6 Контроль морозостойкости бетона конструкций проводят по результатам определения морозостойкости бетона,

которые должен представить поставщик бетонной смеси.

При необходимости контроля морозостойкости бетона в конструкциях определение морозостойкости бетона

проводят по ГОСТ 10060, используя контрольные образцы, отобранные из конструкций, по ГОСТ 28570.

Первый. Первый метод используют для любых видов бетона, кроме бетонов для аэродромных и дорожных покрытий,

а также бетонов, которые будут эксплуатироваться в условиях воздействия насыщенной минералами воды (эти виды

бетонов испытываются вторым базовым методом). Первый метод заключается в замораживании насыщенных влагой

образцов на воздухе и последующем оттаивании их в воде (температура воды 20+/–2°С).

При использовании второго базового метода, насыщенные раствором хлорида натрия образцы замораживают на

воздухе и размораживают в растворе NaCl (поваренной соли). После проведения запланированного количества

испытаний измеряют изменение массы образцов и их прочности и, с помощью расчетов по специальным формулам,

определяют марку бетона по морозостойкости.

11.

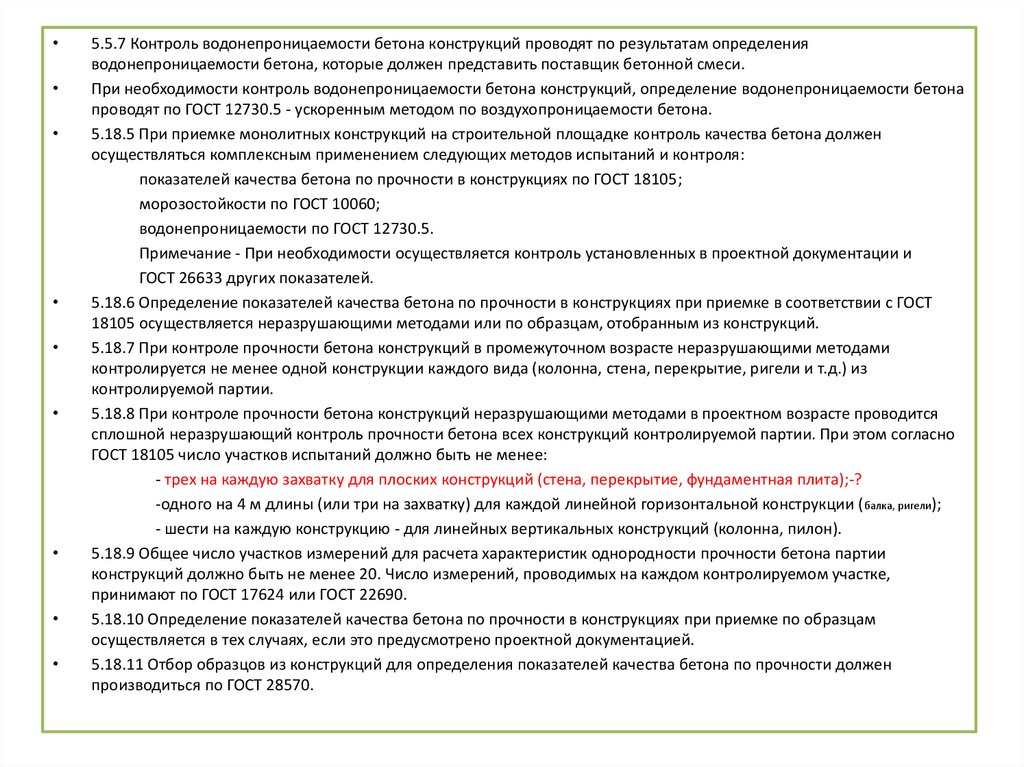

5.5.7 Контроль водонепроницаемости бетона конструкций проводят по результатам определения

водонепроницаемости бетона, которые должен представить поставщик бетонной смеси.

При необходимости контроль водонепроницаемости бетона конструкций, определение водонепроницаемости бетона

проводят по ГОСТ 12730.5 - ускоренным методом по воздухопроницаемости бетона.

5.18.5 При приемке монолитных конструкций на строительной площадке контроль качества бетона должен

осуществляться комплексным применением следующих методов испытаний и контроля:

показателей качества бетона по прочности в конструкциях по ГОСТ 18105;

морозостойкости по ГОСТ 10060;

водонепроницаемости по ГОСТ 12730.5.

Примечание - При необходимости осуществляется контроль установленных в проектной документации и

ГОСТ 26633 других показателей.

5.18.6 Определение показателей качества бетона по прочности в конструкциях при приемке в соответствии с ГОСТ

18105 осуществляется неразрушающими методами или по образцам, отобранным из конструкций.

5.18.7 При контроле прочности бетона конструкций в промежуточном возрасте неразрушающими методами

контролируется не менее одной конструкции каждого вида (колонна, стена, перекрытие, ригели и т.д.) из

контролируемой партии.

5.18.8 При контроле прочности бетона конструкций неразрушающими методами в проектном возрасте проводится

сплошной неразрушающий контроль прочности бетона всех конструкций контролируемой партии. При этом согласно

ГОСТ 18105 число участков испытаний должно быть не менее:

- трех на каждую захватку для плоских конструкций (стена, перекрытие, фундаментная плита);-?

-одного на 4 м длины (или три на захватку) для каждой линейной горизонтальной конструкции (балка, ригели);

- шести на каждую конструкцию - для линейных вертикальных конструкций (колонна, пилон).

5.18.9 Общее число участков измерений для расчета характеристик однородности прочности бетона партии

конструкций должно быть не менее 20. Число измерений, проводимых на каждом контролируемом участке,

принимают по ГОСТ 17624 или ГОСТ 22690.

5.18.10 Определение показателей качества бетона по прочности в конструкциях при приемке по образцам

осуществляется в тех случаях, если это предусмотрено проектной документацией.

5.18.11 Отбор образцов из конструкций для определения показателей качества бетона по прочности должен

производиться по ГОСТ 28570.

12.

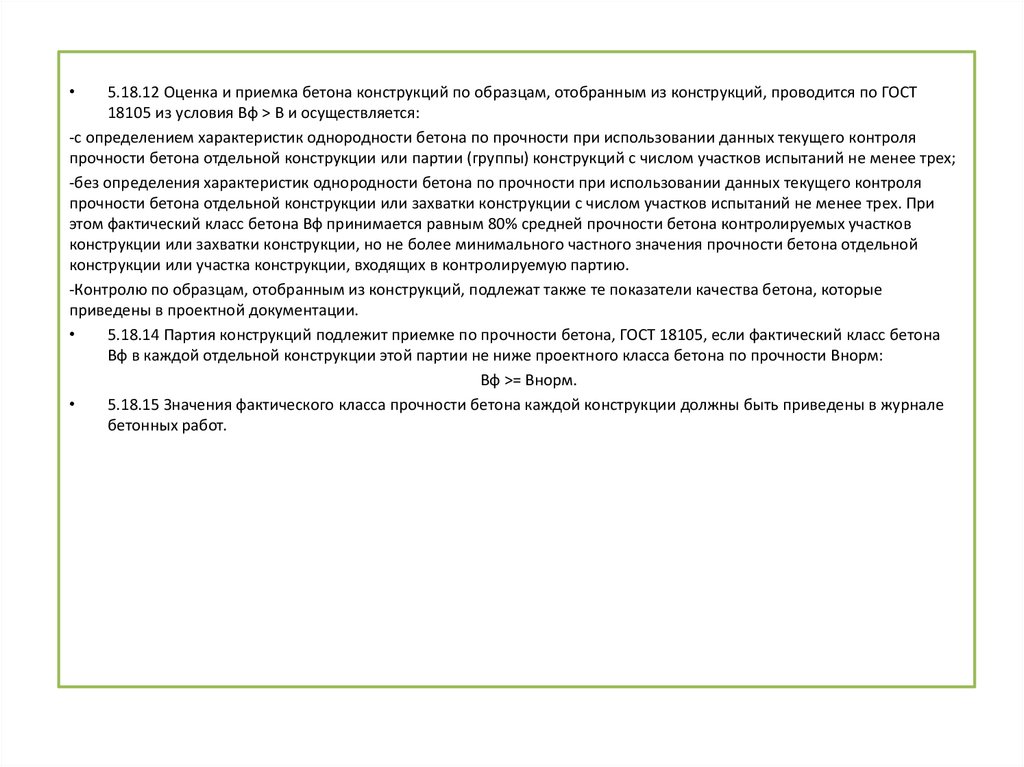

5.18.12 Оценка и приемка бетона конструкций по образцам, отобранным из конструкций, проводится по ГОСТ

18105 из условия Вф > В и осуществляется:

-с определением характеристик однородности бетона по прочности при использовании данных текущего контроля

прочности бетона отдельной конструкции или партии (группы) конструкций с числом участков испытаний не менее трех;

-без определения характеристик однородности бетона по прочности при использовании данных текущего контроля

прочности бетона отдельной конструкции или захватки конструкции с числом участков испытаний не менее трех. При

этом фактический класс бетона Вф принимается равным 80% средней прочности бетона контролируемых участков

конструкции или захватки конструкции, но не более минимального частного значения прочности бетона отдельной

конструкции или участка конструкции, входящих в контролируемую партию.

-Контролю по образцам, отобранным из конструкций, подлежат также те показатели качества бетона, которые

приведены в проектной документации.

5.18.14 Партия конструкций подлежит приемке по прочности бетона, ГОСТ 18105, если фактический класс бетона

Вф в каждой отдельной конструкции этой партии не ниже проектного класса бетона по прочности Внорм:

Вф >= Внорм.

5.18.15 Значения фактического класса прочности бетона каждой конструкции должны быть приведены в журнале

бетонных работ.

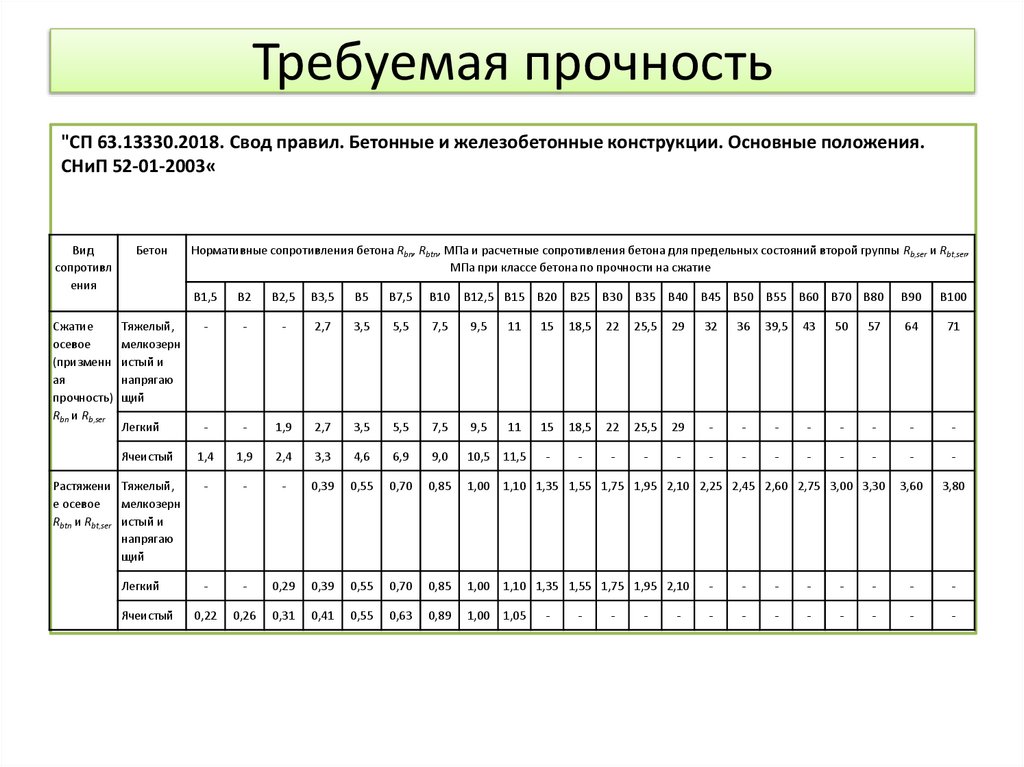

13. Требуемая прочность

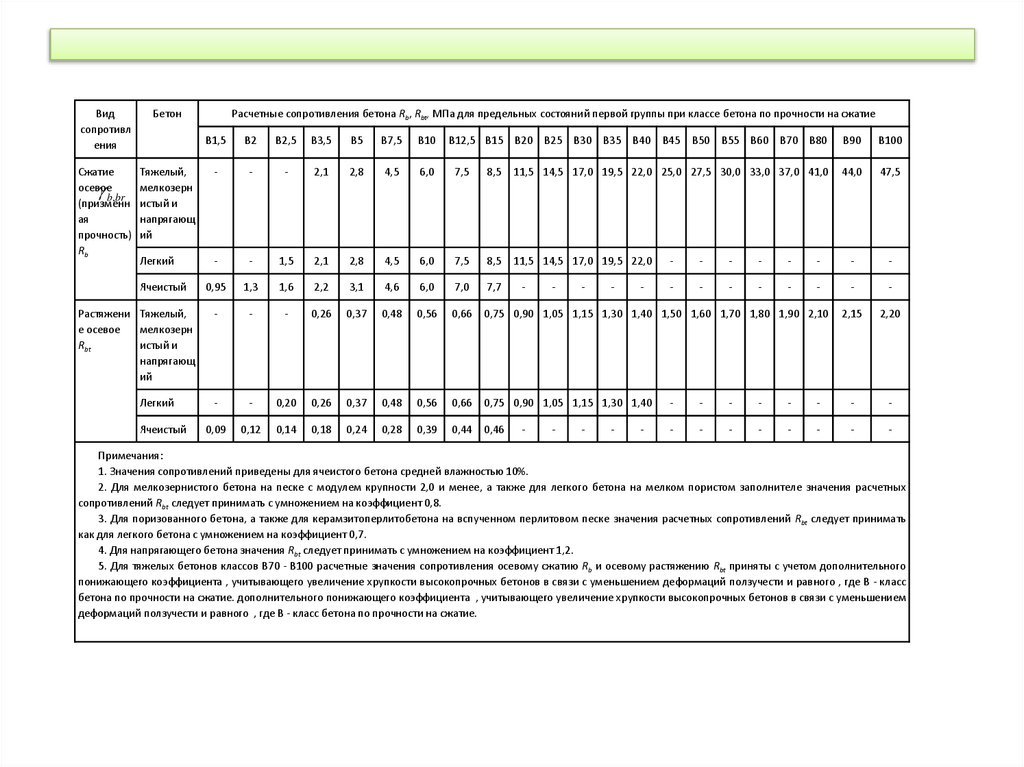

"СП 63.13330.2018. Свод правил. Бетонные и железобетонные конструкции. Основные положения.СНиП 52-01-2003«

Вид

сопротивл

ения

Бетон

Нормативные сопротивления бетона Rbn, Rbtn, МПа и расчетные сопротивления бетона для предельных состояний второй группы Rb,ser и Rbt,ser,

МПа при классе бетона по прочности на сжатие

B1,5

B2

B2,5

B3,5

B5

B7,5

B10

B12,5 B15 B20 B25 B30 B35 B40 B45 B50 B55 B60 B70 B80

B90

B100

Сжатие

Тяжелый,

осевое

мелкозерн

(призменн истый и

ая

напрягаю

прочность) щий

Rbn и Rb,ser

Легкий

-

-

-

2,7

3,5

5,5

7,5

9,5

11

15

18,5

22

25,5

29

32

36

39,5

43

50

57

64

71

-

-

1,9

2,7

3,5

5,5

7,5

9,5

11

15

18,5

22

25,5

29

-

-

-

-

-

-

-

-

Ячеистый

1,4

1,9

2,4

3,3

4,6

6,9

9,0

10,5

11,5

-

-

-

-

-

-

-

-

-

-

-

-

-

Растяжени Тяжелый,

е осевое

мелкозерн

Rbtn и Rbt,ser истый и

напрягаю

щий

-

-

-

0,39

0,55

0,70

0,85

1,00

1,10 1,35 1,55 1,75 1,95 2,10 2,25 2,45 2,60 2,75 3,00 3,30

3,60

3,80

Легкий

-

-

0,29

0,39

0,55

0,70

0,85

1,00

1,10 1,35 1,55 1,75 1,95 2,10

-

-

-

-

-

-

-

-

Ячеистый

0,22

0,26

0,31

0,41

0,55

0,63

0,89

1,00

1,05

-

-

-

-

-

-

-

-

-

-

-

-

-

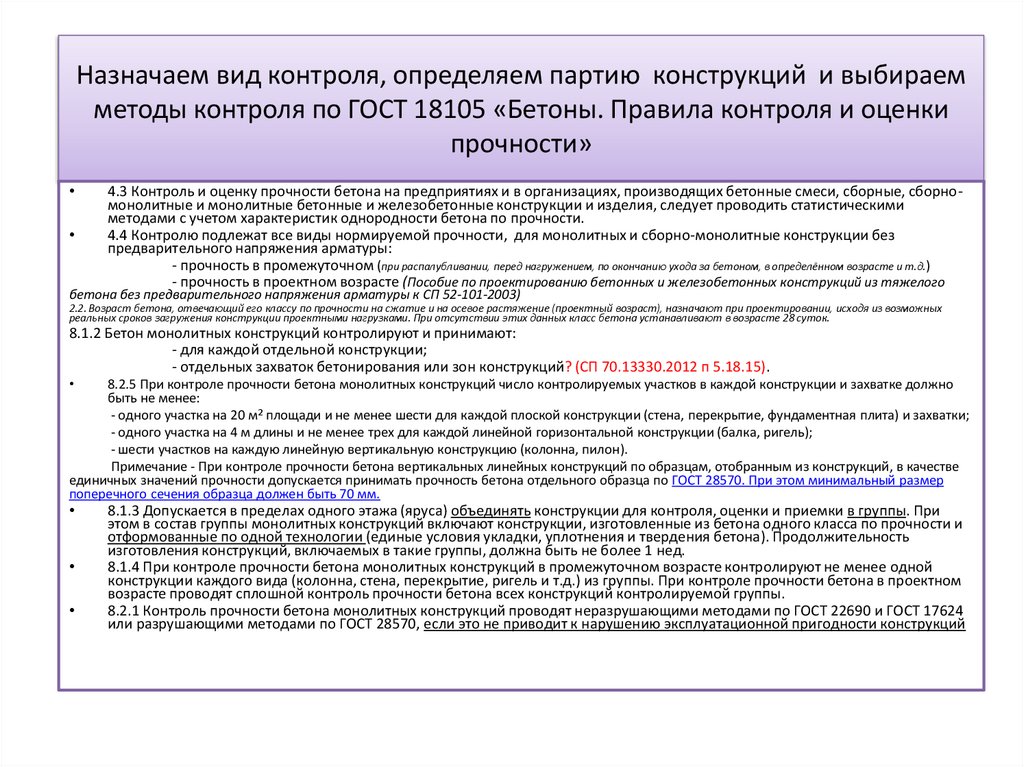

14.

Видсопротивл

ения

Бетон

Сжатие

осевое

b ,br

(призменн

ая

прочность)

Rb

Расчетные сопротивления бетона Rb, Rbt, МПа для предельных состояний первой группы при классе бетона по прочности на сжатие

B1,5

B2

B2,5

B3,5

B5

B7,5

B10

B12,5 B15

B20

B80

B90

B100

Тяжелый,

мелкозерн

истый и

напрягающ

ий

-

-

-

2,1

2,8

4,5

6,0

7,5

8,5

11,5 14,5 17,0 19,5 22,0 25,0 27,5 30,0 33,0 37,0 41,0

44,0

47,5

Легкий

-

-

1,5

2,1

2,8

4,5

6,0

7,5

8,5

11,5 14,5 17,0 19,5 22,0

Ячеистый

0,95

1,3

1,6

2,2

3,1

4,6

6,0

7,0

7,7

-

-

-

0,26

0,37

0,48

0,56

0,66

0,75 0,90 1,05 1,15 1,30 1,40 1,50 1,60 1,70 1,80 1,90 2,10

Легкий

-

-

0,20

0,26

0,37

0,48

0,56

0,66

0,75 0,90 1,05 1,15 1,30 1,40

-

-

-

-

-

Ячеистый

0,09

0,12

0,14

0,18

0,24

0,28

0,39

0,44

0,46

-

-

-

-

-

Растяжени Тяжелый,

е осевое

мелкозерн

Rbt

истый и

напрягающ

ий

-

-

B25

-

-

B30

-

-

B35

-

-

B40

-

-

B45

B50

B55

B60

B70

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

2,15

2,20

-

-

-

-

-

-

Примечания:

1. Значения сопротивлений приведены для ячеистого бетона средней влажностью 10%.

2. Для мелкозернистого бетона на песке с модулем крупности 2,0 и менее, а также для легкого бетона на мелком пористом заполнителе значения расчетных

сопротивлений Rbt следует принимать с умножением на коэффициент 0,8.

3. Для поризованного бетона, а также для керамзитоперлитобетона на вспученном перлитовом песке значения расчетных сопротивлений Rbt следует принимать

как для легкого бетона с умножением на коэффициент 0,7.

4. Для напрягающего бетона значения Rbt следует принимать с умножением на коэффициент 1,2.

5. Для тяжелых бетонов классов B70 - B100 расчетные значения сопротивления осевому сжатию Rb и осевому растяжению Rbt приняты с учетом дополнительного

понижающего коэффициента , учитывающего увеличение хрупкости высокопрочных бетонов в связи с уменьшением деформаций ползучести и равного , где B - класс

бетона по прочности на сжатие. дополнительного понижающего коэффициента , учитывающего увеличение хрупкости высокопрочных бетонов в связи с уменьшением

деформаций ползучести и равного , где B - класс бетона по прочности на сжатие.

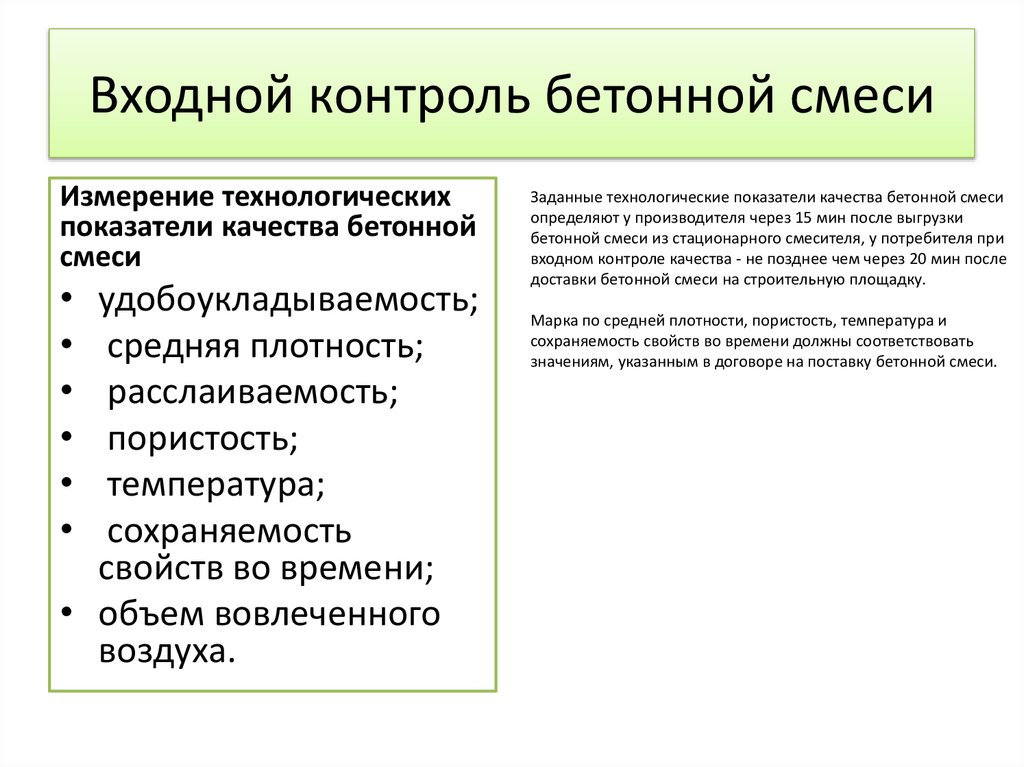

15. Входной контроль бетонной смеси

Измерение технологическихпоказатели качества бетонной

смеси

• удобоукладываемость;

• средняя плотность;

• расслаиваемость;

• пористость;

• температура;

• сохраняемость

свойств во времени;

• объем вовлеченного

воздуха.

Заданные технологические показатели качества бетонной смеси

определяют у производителя через 15 мин после выгрузки

бетонной смеси из стационарного смесителя, у потребителя при

входном контроле качества - не позднее чем через 20 мин после

доставки бетонной смеси на строительную площадку.

Марка по средней плотности, пористость, температура и

сохраняемость свойств во времени должны соответствовать

значениям, указанным в договоре на поставку бетонной смеси.

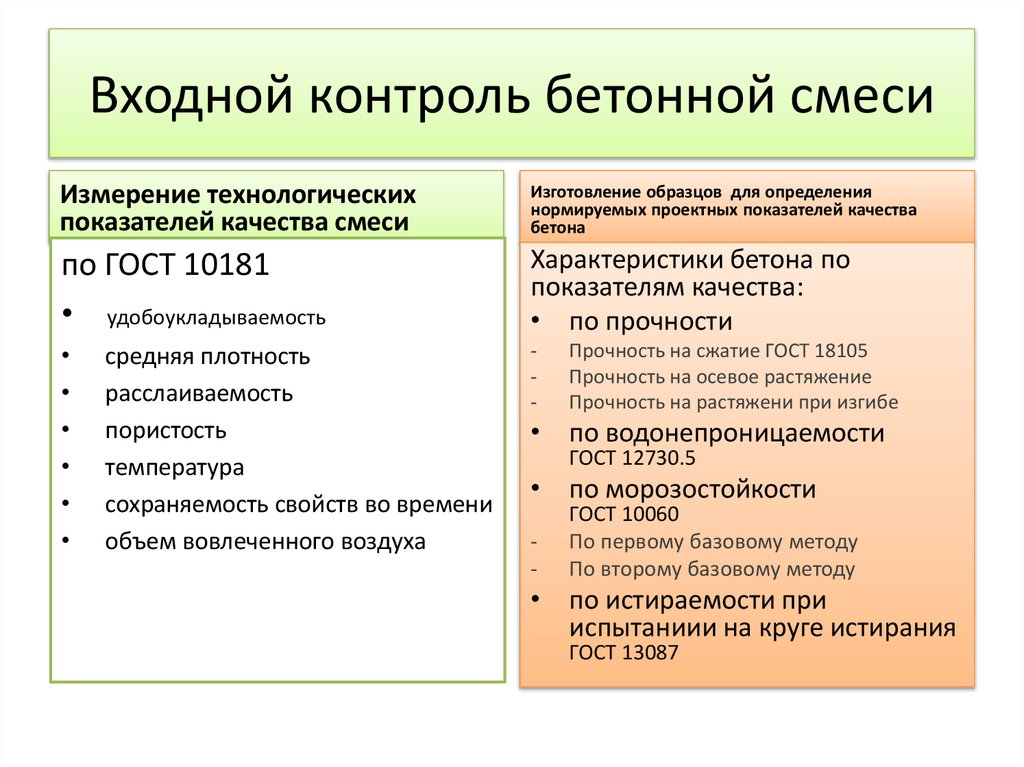

16. Входной контроль бетонной смеси

17. Входной контроль бетонной смеси

Измерение технологическихпоказателей качества смеси

Изготовление образцов для определения

нормируемых проектных показателей качества

бетона

по ГОСТ 10181

• удобоукладываемость

Характеристики бетона по

показателям качества:

• по прочности

-

средняя плотность

расслаиваемость

пористость

температура

сохраняемость свойств во времени

объем вовлеченного воздуха

Прочность на сжатие ГОСТ 18105

Прочность на осевое растяжение

Прочность на растяжени при изгибе

• по водонепроницаемости

ГОСТ 12730.5

• по морозостойкости

-

ГОСТ 10060

По первому базовому методу

По второму базовому методу

• по истираемости при

испытаниии на круге истирания

ГОСТ 13087

18. Назначаем вид контроля, определяем партию конструкций и выбираем методы контроля по ГОСТ 18105 «Бетоны. Правила контроля и

оценкипрочности»

4.3 Контроль и оценку прочности бетона на предприятиях и в организациях, производящих бетонные смеси, сборные, сборномонолитные и монолитные бетонные и железобетонные конструкции и изделия, следует проводить статистическими

методами с учетом характеристик однородности бетона по прочности.

4.4 Контролю подлежат все виды нормируемой прочности, для монолитных и сборно-монолитные конструкции без

предварительного напряжения арматуры:

- прочность в промежуточном (при распалубливании, перед нагружением, по окончанию ухода за бетоном, в определённом возрасте и т.д.)

- прочность в проектном возрасте (Пособие по проектированию бетонных и железобетонных конструкций из тяжелого

бетона без предварительного напряжения арматуры к СП 52-101-2003)

2.2. Возраст бетона, отвечающий его классу по прочности на сжатие и на осевое растяжение (проектный возраст), назначают при проектировании, исходя из возможных

реальных сроков загружения конструкции проектными нагрузками. При отсутствии этих данных класс бетона устанавливают в возрасте 28 суток.

8.1.2 Бетон монолитных конструкций контролируют и принимают:

- для каждой отдельной конструкции;

- отдельных захваток бетонирования или зон конструкций? (СП 70.13330.2012 п 5.18.15).

8.2.5 При контроле прочности бетона монолитных конструкций число контролируемых участков в каждой конструкции и захватке должно

быть не менее:

- одного участка на 20 м2 площади и не менее шести для каждой плоской конструкции (стена, перекрытие, фундаментная плита) и захватки;

- одного участка на 4 м длины и не менее трех для каждой линейной горизонтальной конструкции (балка, ригель);

- шести участков на каждую линейную вертикальную конструкцию (колонна, пилон).

Примечание - При контроле прочности бетона вертикальных линейных конструкций по образцам, отобранным из конструкций, в качестве

единичных значений прочности допускается принимать прочность бетона отдельного образца по ГОСТ 28570. При этом минимальный размер

поперечного сечения образца должен быть 70 мм.

8.1.3 Допускается в пределах одного этажа (яруса) объединять конструкции для контроля, оценки и приемки в группы. При

этом в состав группы монолитных конструкций включают конструкции, изготовленные из бетона одного класса по прочности и

отформованные по одной технологии (единые условия укладки, уплотнения и твердения бетона). Продолжительность

изготовления конструкций, включаемых в такие группы, должна быть не более 1 нед.

8.1.4 При контроле прочности бетона монолитных конструкций в промежуточном возрасте контролируют не менее одной

конструкции каждого вида (колонна, стена, перекрытие, ригель и т.д.) из группы. При контроле прочности бетона в проектном

возрасте проводят сплошной контроль прочности бетона всех конструкций контролируемой группы.

8.2.1 Контроль прочности бетона монолитных конструкций проводят неразрушающими методами по ГОСТ 22690 и ГОСТ 17624

или разрушающими методами по ГОСТ 28570, если это не приводит к нарушению эксплуатационной пригодности конструкций

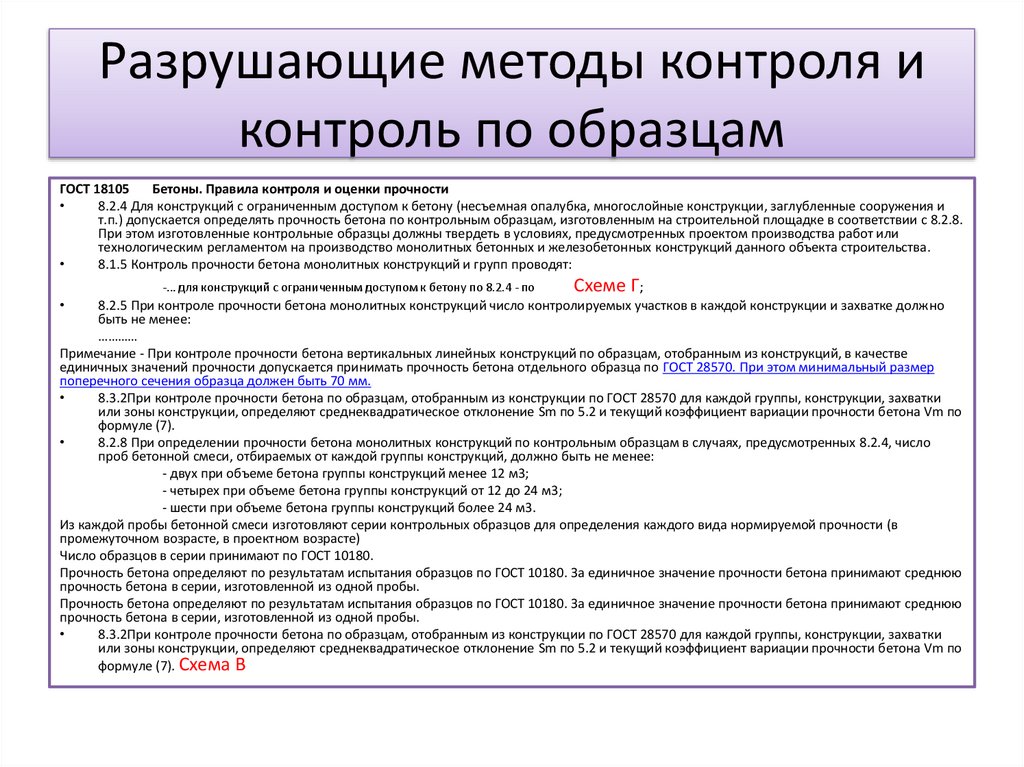

19. Разрушающие методы контроля и контроль по образцам

ГОСТ 18105Бетоны. Правила контроля и оценки прочности

8.2.4 Для конструкций с ограниченным доступом к бетону (несъемная опалубка, многослойные конструкции, заглубленные сооружения и

т.п.) допускается определять прочность бетона по контрольным образцам, изготовленным на строительной площадке в соответствии с 8.2.8.

При этом изготовленные контрольные образцы должны твердеть в условиях, предусмотренных проектом производства работ или

технологическим регламентом на производство монолитных бетонных и железобетонных конструкций данного объекта строительства.

8.1.5 Контроль прочности бетона монолитных конструкций и групп проводят:

-… для конструкций с ограниченным доступом к бетону по 8.2.4 - по

Схеме Г;

8.2.5 При контроле прочности бетона монолитных конструкций число контролируемых участков в каждой конструкции и захватке должно

быть не менее:

…………

Примечание - При контроле прочности бетона вертикальных линейных конструкций по образцам, отобранным из конструкций, в качестве

единичных значений прочности допускается принимать прочность бетона отдельного образца по ГОСТ 28570. При этом минимальный размер

поперечного сечения образца должен быть 70 мм.

8.3.2При контроле прочности бетона по образцам, отобранным из конструкции по ГОСТ 28570 для каждой группы, конструкции, захватки

или зоны конструкции, определяют среднеквадратическое отклонение Sm по 5.2 и текущий коэффициент вариации прочности бетона Vm по

формуле (7).

8.2.8 При определении прочности бетона монолитных конструкций по контрольным образцам в случаях, предусмотренных 8.2.4, число

проб бетонной смеси, отбираемых от каждой группы конструкций, должно быть не менее:

- двух при объеме бетона группы конструкций менее 12 м3;

- четырех при объеме бетона группы конструкций от 12 до 24 м3;

- шести при объеме бетона группы конструкций более 24 м3.

Из каждой пробы бетонной смеси изготовляют серии контрольных образцов для определения каждого вида нормируемой прочности (в

промежуточном возрасте, в проектном возрасте)

Число образцов в серии принимают по ГОСТ 10180.

Прочность бетона определяют по результатам испытания образцов по ГОСТ 10180. За единичное значение прочности бетона принимают среднюю

прочность бетона в серии, изготовленной из одной пробы.

Прочность бетона определяют по результатам испытания образцов по ГОСТ 10180. За единичное значение прочности бетона принимают среднюю

прочность бетона в серии, изготовленной из одной пробы.

8.3.2При контроле прочности бетона по образцам, отобранным из конструкции по ГОСТ 28570 для каждой группы, конструкции, захватки

или зоны конструкции, определяют среднеквадратическое отклонение Sm по 5.2 и текущий коэффициент вариации прочности бетона Vm по

формуле (7). Схема В

20.

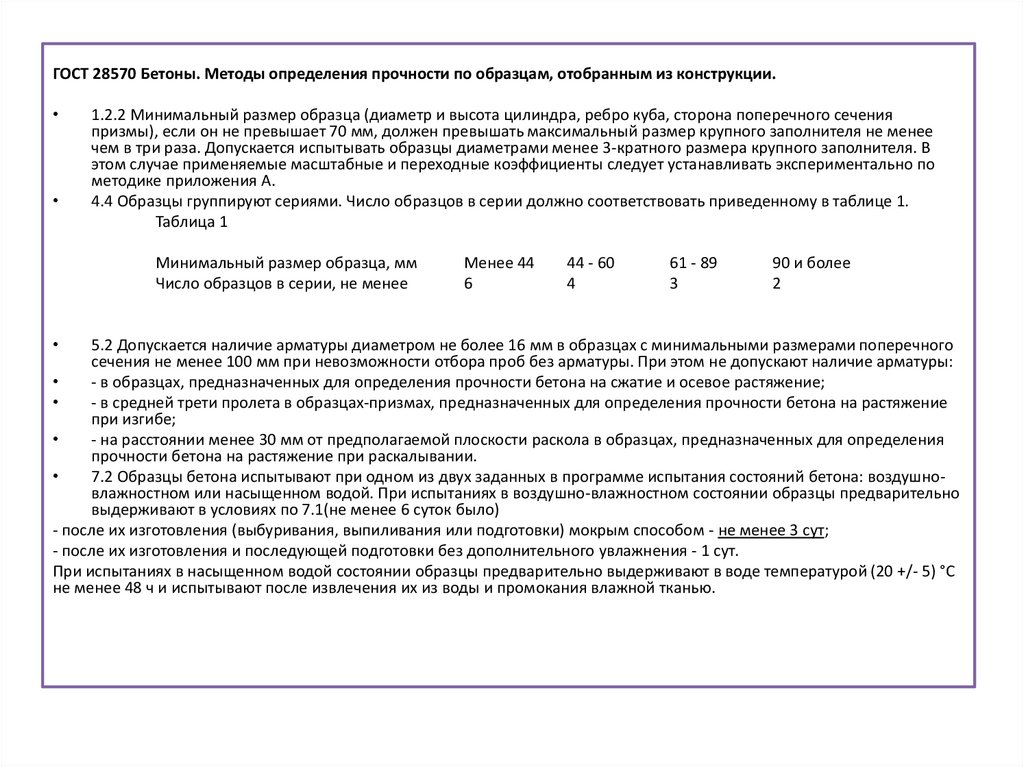

ГОСТ 28570 Бетоны. Методы определения прочности по образцам, отобранным из конструкции.1.2.2 Минимальный размер образца (диаметр и высота цилиндра, ребро куба, сторона поперечного сечения

призмы), если он не превышает 70 мм, должен превышать максимальный размер крупного заполнителя не менее

чем в три раза. Допускается испытывать образцы диаметрами менее 3-кратного размера крупного заполнителя. В

этом случае применяемые масштабные и переходные коэффициенты следует устанавливать экспериментально по

методике приложения А.

4.4 Образцы группируют сериями. Число образцов в серии должно соответствовать приведенному в таблице 1.

Таблица 1

Минимальный размер образца, мм

Число образцов в серии, не менее

Менее 44

6

44 - 60

4

61 - 89

3

90 и более

2

5.2 Допускается наличие арматуры диаметром не более 16 мм в образцах с минимальными размерами поперечного

сечения не менее 100 мм при невозможности отбора проб без арматуры. При этом не допускают наличие арматуры:

- в образцах, предназначенных для определения прочности бетона на сжатие и осевое растяжение;

- в средней трети пролета в образцах-призмах, предназначенных для определения прочности бетона на растяжение

при изгибе;

- на расстоянии менее 30 мм от предполагаемой плоскости раскола в образцах, предназначенных для определения

прочности бетона на растяжение при раскалывании.

7.2 Образцы бетона испытывают при одном из двух заданных в программе испытания состояний бетона: воздушновлажностном или насыщенном водой. При испытаниях в воздушно-влажностном состоянии образцы предварительно

выдерживают в условиях по 7.1(не менее 6 суток было)

- после их изготовления (выбуривания, выпиливания или подготовки) мокрым способом - не менее 3 сут;

- после их изготовления и последующей подготовки без дополнительного увлажнения - 1 сут.

При испытаниях в насыщенном водой состоянии образцы предварительно выдерживают в воде температурой (20 +/- 5) °C

не менее 48 ч и испытывают после извлечения их из воды и промокания влажной тканью.

21.

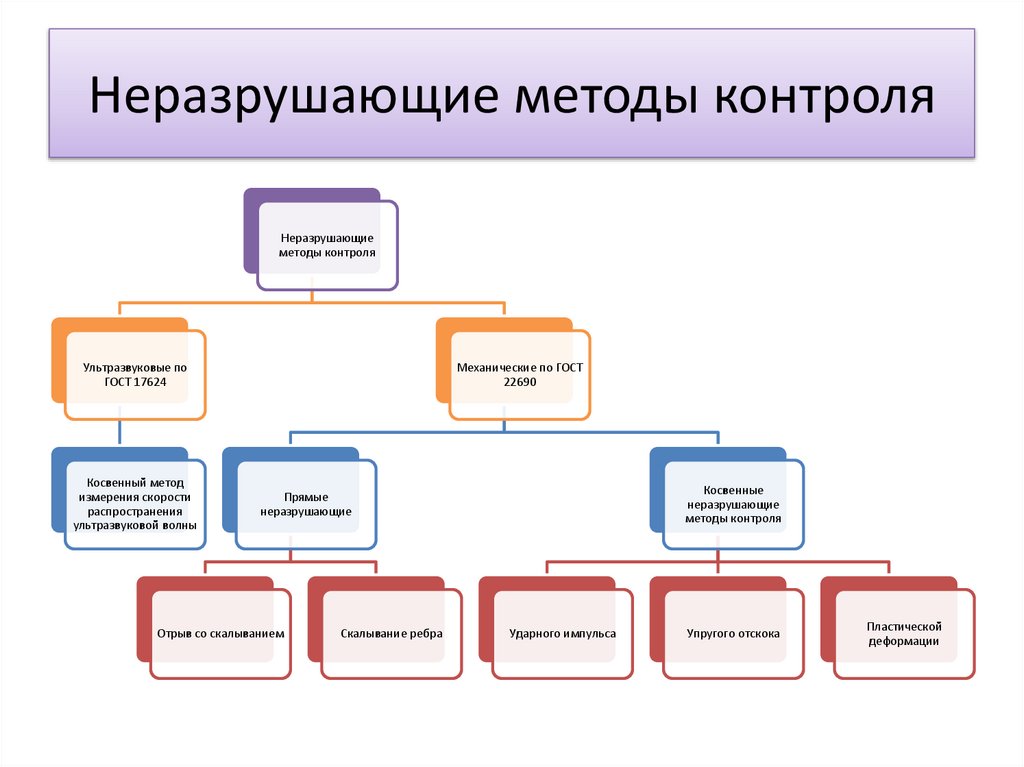

22. Неразрушающие методы контроля

Неразрушающиеметоды контроля

Ультразвуковые по

ГОСТ 17624

Косвенный метод

измерения скорости

распространения

ультразвуковой волны

Механические по ГОСТ

22690

Косвенные

неразрушающие

методы контроля

Прямые

неразрушающие

Отрыв со скалыванием

Скалывание ребра

Ударного импульса

Упругого отскока

Пластической

деформации

23.

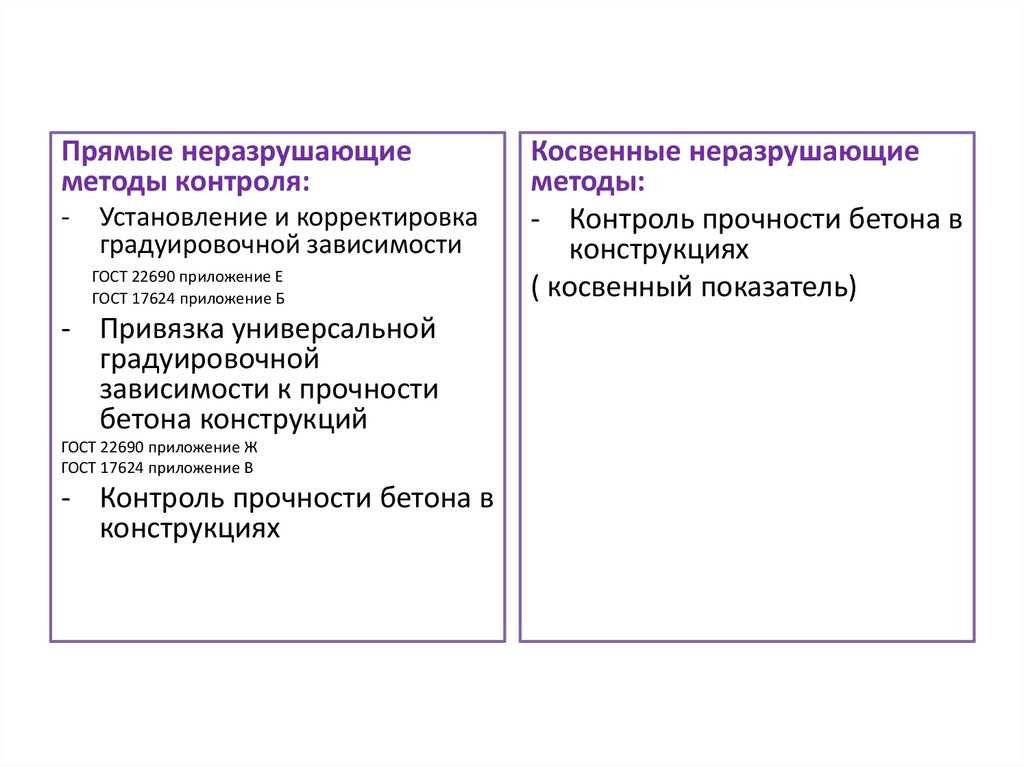

Прямые неразрушающиеметоды контроля:

-

Установление и корректировка

градуировочной зависимости

ГОСТ 22690 приложение Е

ГОСТ 17624 приложение Б

- Привязка универсальной

градуировочной

зависимости к прочности

бетона конструкций

ГОСТ 22690 приложение Ж

ГОСТ 17624 приложение В

- Контроль прочности бетона в

конструкциях

Косвенные неразрушающие

методы:

- Контроль прочности бетона в

конструкциях

( косвенный показатель)

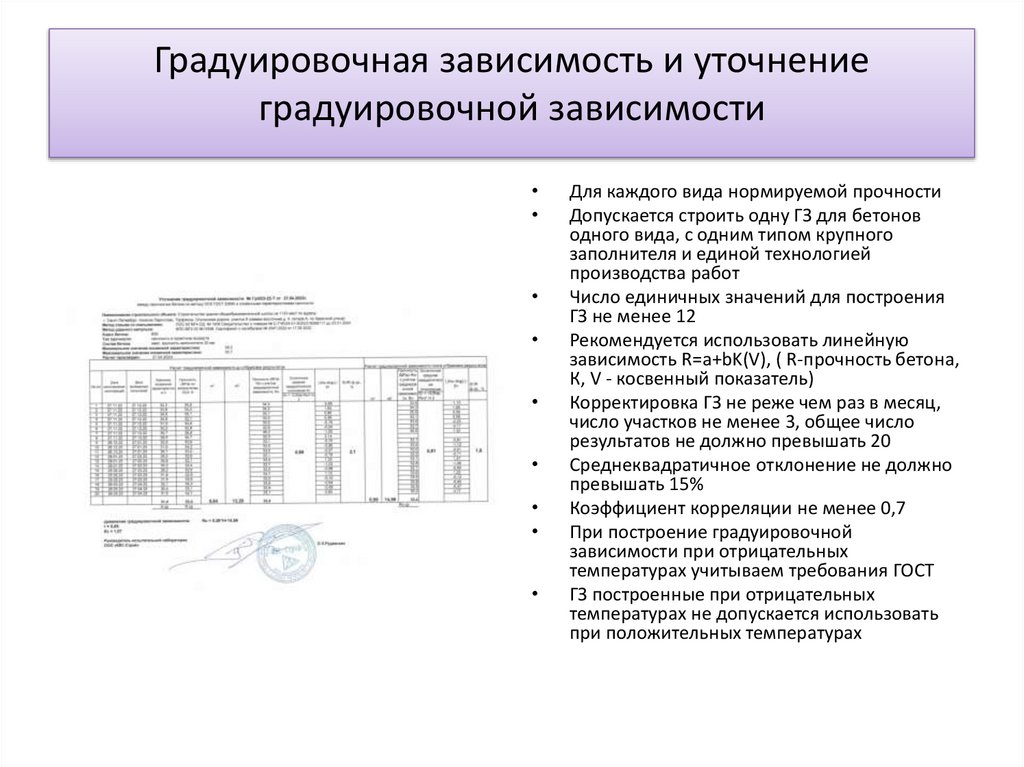

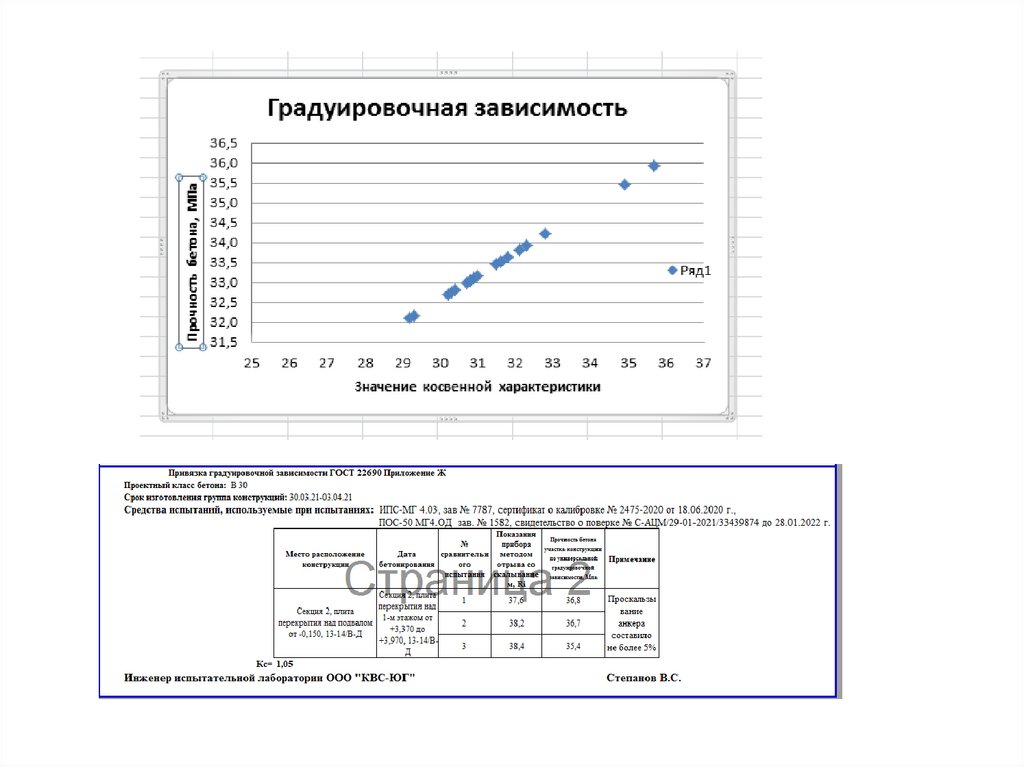

24. Градуировочная зависимость и уточнение градуировочной зависимости

Для каждого вида нормируемой прочности

Допускается строить одну ГЗ для бетонов

одного вида, с одним типом крупного

заполнителя и единой технологией

производства работ

Число единичных значений для построения

ГЗ не менее 12

Рекомендуется использовать линейную

зависимость R=a+bK(V), ( R-прочность бетона,

К, V - косвенный показатель)

Корректировка ГЗ не реже чем раз в месяц,

число участков не менее 3, общее число

результатов не должно превышать 20

Среднеквадратичное отклонение не должно

превышать 15%

Коэффициент корреляции не менее 0,7

При построение градуировочной

зависимости при отрицательных

температурах учитываем требования ГОСТ

ГЗ построенные при отрицательных

температурах не допускается использовать

при положительных температурах

25.

26. Неразрушающие методы контроля

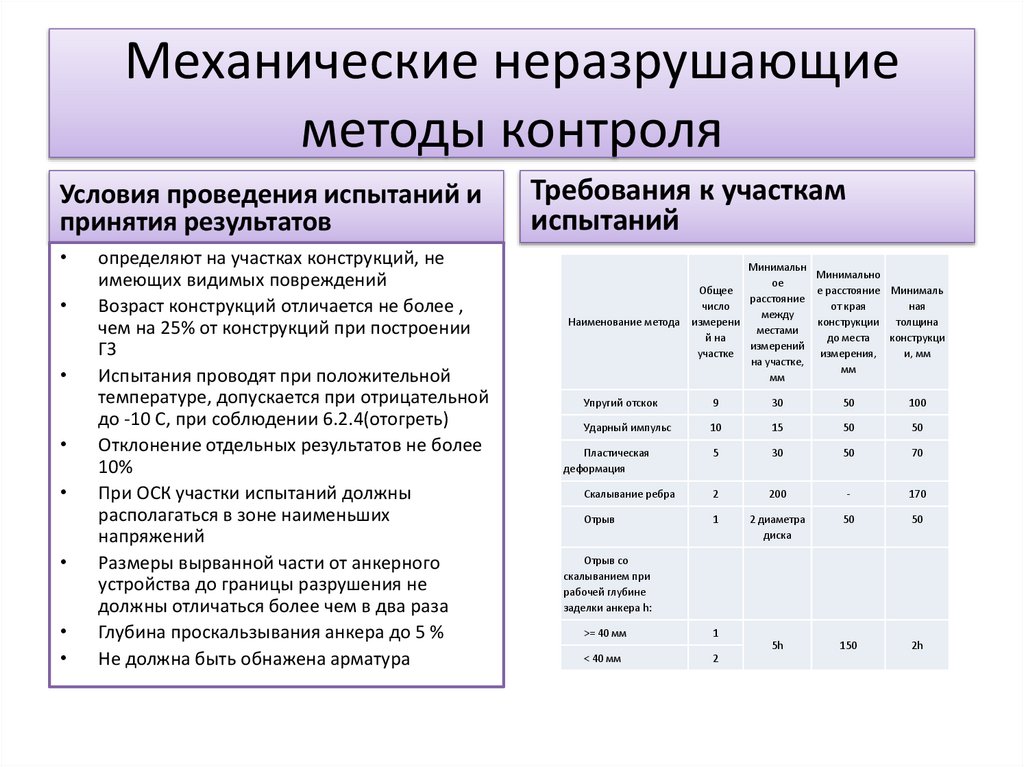

27. Механические неразрушающие методы контроля

Условия проведения испытаний ипринятия результатов

определяют на участках конструкций, не

имеющих видимых повреждений

Возраст конструкций отличается не более ,

чем на 25% от конструкций при построении

ГЗ

Испытания проводят при положительной

температуре, допускается при отрицательной

до -10 С, при соблюдении 6.2.4(отогреть)

Отклонение отдельных результатов не более

10%

При ОСК участки испытаний должны

располагаться в зоне наименьших

напряжений

Размеры вырванной части от анкерного

устройства до границы разрушения не

должны отличаться более чем в два раза

Глубина проскальзывания анкера до 5 %

Не должна быть обнажена арматура

Требования к участкам

испытаний

Минимальн

Минимально

ое

Общее

е расстояние Минималь

расстояние

число

от края

ная

между

Наименование метода измерени

конструкции толщина

местами

й на

до места

конструкци

измерений

участке

измерения,

и, мм

на участке,

мм

мм

Упругий отскок

9

30

50

100

Ударный импульс

10

15

50

50

5

30

50

70

Скалывание ребра

2

200

-

170

Отрыв

1

2 диаметра

диска

50

50

5h

150

2h

Пластическая

деформация

Отрыв со

скалыванием при

рабочей глубине

заделки анкера h:

>= 40 мм

1

< 40 мм

2

28. Механические неразрушающие методы контроля

29.

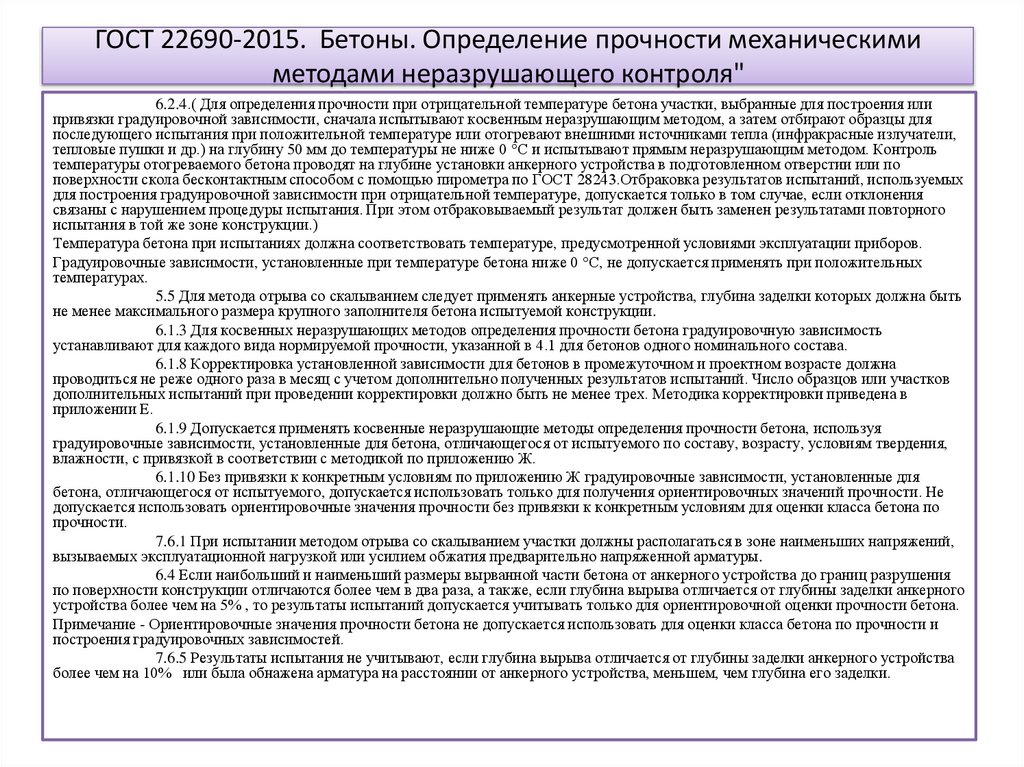

30. ГОСТ 22690-2015. Бетоны. Определение прочности механическими методами неразрушающего контроля"

ГОСТ 22690-2015. Бетоны. Определение прочности механическимиметодами неразрушающего контроля"

6.2.4.( Для определения прочности при отрицательной температуре бетона участки, выбранные для построения или

привязки градуировочной зависимости, сначала испытывают косвенным неразрушающим методом, а затем отбирают образцы для

последующего испытания при положительной температуре или отогревают внешними источниками тепла (инфракрасные излучатели,

тепловые пушки и др.) на глубину 50 мм до температуры не ниже 0 °C и испытывают прямым неразрушающим методом. Контроль

температуры отогреваемого бетона проводят на глубине установки анкерного устройства в подготовленном отверстии или по

поверхности скола бесконтактным способом с помощью пирометра по ГОСТ 28243.Отбраковка результатов испытаний, используемых

для построения градуировочной зависимости при отрицательной температуре, допускается только в том случае, если отклонения

связаны с нарушением процедуры испытания. При этом отбраковываемый результат должен быть заменен результатами повторного

испытания в той же зоне конструкции.)

Температура бетона при испытаниях должна соответствовать температуре, предусмотренной условиями эксплуатации приборов.

Градуировочные зависимости, установленные при температуре бетона ниже 0 °C, не допускается применять при положительных

температурах.

5.5 Для метода отрыва со скалыванием следует применять анкерные устройства, глубина заделки которых должна быть

не менее максимального размера крупного заполнителя бетона испытуемой конструкции.

6.1.3 Для косвенных неразрушающих методов определения прочности бетона градуировочную зависимость

устанавливают для каждого вида нормируемой прочности, указанной в 4.1 для бетонов одного номинального состава.

6.1.8 Корректировка установленной зависимости для бетонов в промежуточном и проектном возрасте должна

проводиться не реже одного раза в месяц с учетом дополнительно полученных результатов испытаний. Число образцов или участков

дополнительных испытаний при проведении корректировки должно быть не менее трех. Методика корректировки приведена в

приложении Е.

6.1.9 Допускается применять косвенные неразрушающие методы определения прочности бетона, используя

градуировочные зависимости, установленные для бетона, отличающегося от испытуемого по составу, возрасту, условиям твердения,

влажности, с привязкой в соответствии с методикой по приложению Ж.

6.1.10 Без привязки к конкретным условиям по приложению Ж градуировочные зависимости, установленные для

бетона, отличающегося от испытуемого, допускается использовать только для получения ориентировочных значений прочности. Не

допускается использовать ориентировочные значения прочности без привязки к конкретным условиям для оценки класса бетона по

прочности.

7.6.1 При испытании методом отрыва со скалыванием участки должны располагаться в зоне наименьших напряжений,

вызываемых эксплуатационной нагрузкой или усилием обжатия предварительно напряженной арматуры.

6.4 Если наибольший и наименьший размеры вырванной части бетона от анкерного устройства до границ разрушения

по поверхности конструкции отличаются более чем в два раза, а также, если глубина вырыва отличается от глубины заделки анкерного

устройства более чем на 5% , то результаты испытаний допускается учитывать только для ориентировочной оценки прочности бетона.

Примечание - Ориентировочные значения прочности бетона не допускается использовать для оценки класса бетона по прочности и

построения градуировочных зависимостей.

7.6.5 Результаты испытания не учитывают, если глубина вырыва отличается от глубины заделки анкерного устройства

более чем на 10% или была обнажена арматура на расстоянии от анкерного устройства, меньшем, чем глубина его заделки.

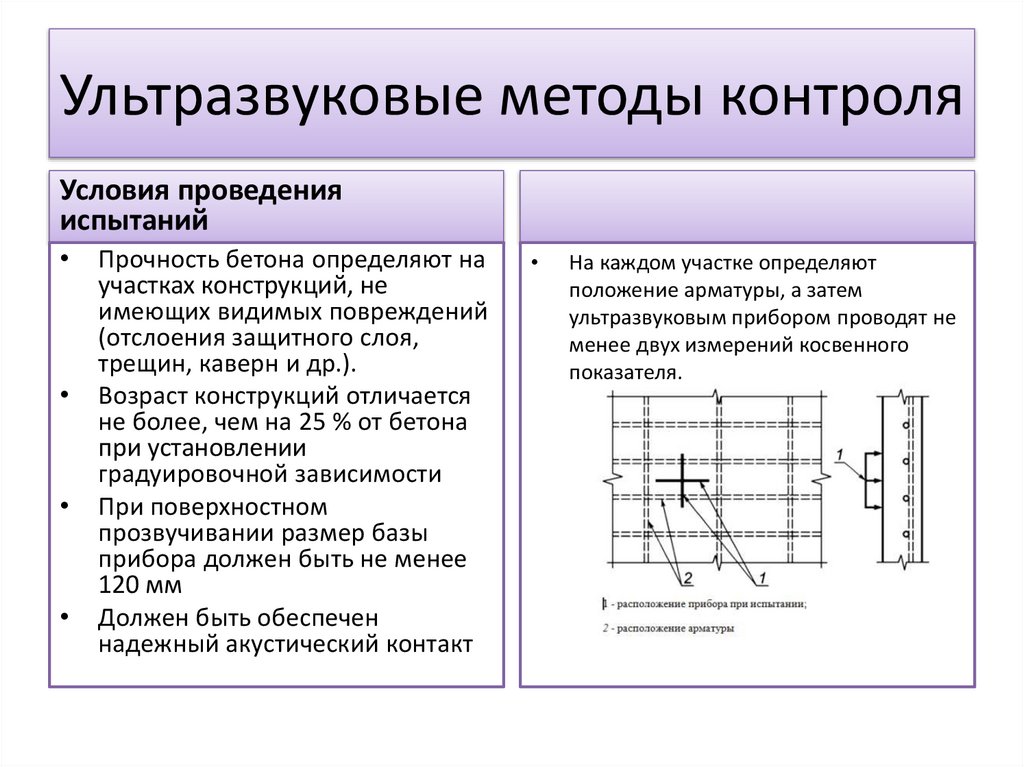

31. Ультразвуковые методы контроля

Условия проведенияиспытаний

Прочность бетона определяют на

участках конструкций, не

имеющих видимых повреждений

(отслоения защитного слоя,

трещин, каверн и др.).

Возраст конструкций отличается

не более, чем на 25 % от бетона

при установлении

градуировочной зависимости

При поверхностном

прозвучивании размер базы

прибора должен быть не менее

120 мм

Должен быть обеспечен

надежный акустический контакт

На каждом участке определяют

положение арматуры, а затем

ультразвуковым прибором проводят не

менее двух измерений косвенного

показателя.

32. ГОСТ 17624-2012. Бетоны. Ультразвуковой метод определения прочности

4.4 При контроле прочности бетона в конструкциях и при построении градуировочной зависимости используют ультразвуковые приборы

одной марки одного производителя при одинаковой базе прозвучивания.

4.5 При контроле прочности бетона в промежуточном и проектном возрасте следует соблюдать условие: 0,75tгр <= ti <= 1,25tгр, (1)

где tгр - возраст бетона при установлении градуировочной зависимости;

ti - возраст бетона контролируемого(ой) участка (конструкции).

4.7 Испытание при отрицательной температуре бетона следует выполнять с учетом требований 6.2.4.( Для определения прочности при

отрицательной температуре бетона участки, выбранные для построения или привязки градуировочной зависимости, испытывают

ультразвуковым методом, затем из этого участка отбирают образцы для проведения следующего испытания при положительной

температуре или этот участок конструкции нагревают до положительной температуры на глубину не менее глубины заделки анкера и

испытывают методом "отрыв со скалыванием". Контроль температуры бетона проводят на глубине установки анкерного устройства в

подготовленном отверстии или по поверхности скола бесконтактным способом с помощью пирометра по ГОСТ 28243.) Окружающая

температура воздуха при испытаниях должна соответствовать температуре, предусмотренной условиями эксплуатации приборов.

Градуировочные зависимости, установленные при температуре бетона ниже 0 °C, не допускается применять при положительных температурах.

4.8 При необходимости проведения испытаний бетона конструкций после тепловой обработки при температуре поверхности T >= 40 °C (для

контроля отпускной, передаточной и распалубочной прочности бетона) градуировочную зависимость устанавливают ультразвуковым

методом при температуре t = (T +/- 10) °C, а испытания бетона методом отрыва со скалыванием или испытания образцов выполняют после

остывания при нормальной температуре.

4.9 Прочность бетона определяют на участках конструкций, не имеющих видимых повреждений (отслоения защитного слоя, трещин, каверн).

5.5 Между бетоном и рабочими поверхностями ультразвуковых преобразователей должен быть обеспечен надежный акустический контакт.

Способ контакта должен быть одинаковым при контроле бетона в конструкции и при установлении градуировочной зависимости.

5.6 Применение ультразвуковых приборов, градуированных в единицах прочности бетона, для непосредственного определения прочности

бетона не допускается.Показания приборов следует рассматривать как косвенный показатель прочности бетона. Допускается использовать

их после установления градуировочной зависимости "показания прибора - прочность бетона" или привязки зависимости, установленной в

приборе согласно приложению В.

6.1.4 Градуировочные зависимости устанавливают отдельно по каждому виду нормируемой прочности, указанному в 4.1, для бетонов одного

номинального состава. Допускается строить одну градуировочную зависимость для бетонов одного вида, отличающихся по номинальному

составу и значению нормируемой прочности, но не более трех соседних нормированных классов основного параметрического ряда по ГОСТ

26633. Примечание - Соседние классы не включают в себя значения промежуточных классов прочности на сжатие B22,5 и B27,5.

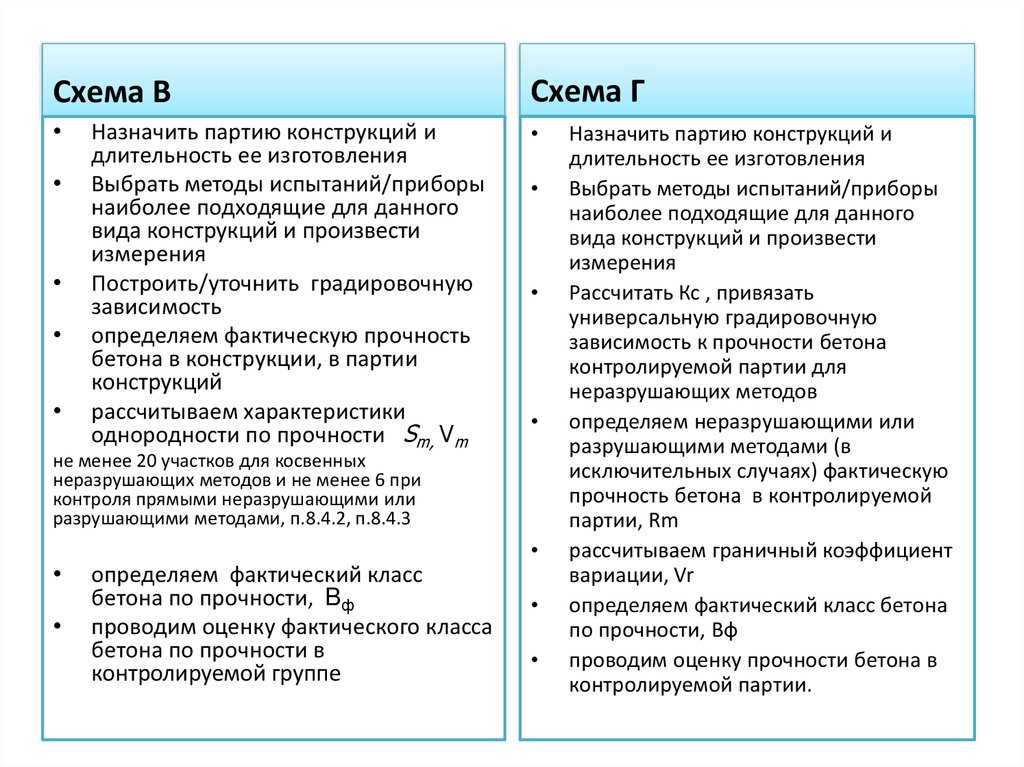

33. Схемы контроля прочности бетона

4.5 Для контроля прочности бетона по каждому виду нормируемой прочности предусмотрены следующие

схемы контроля:

- А. Для определения характеристик однородности бетона по прочности используют не менее 30 единичных

результатов определения прочности, полученных при контроле прочности бетона предыдущих партий бетонной

смеси или изделий в анализируемом периоде;

- Б. Для определения характеристик однородности бетона по прочности используют не менее 15 единичных

результатов определения прочности бетона, в том числе в контролируемой партии бетонной смеси или изделий

и в предыдущих проконтролированных партиях в анализируемом периоде;

- В. Для определения характеристик однородности бетона по прочности используют результаты контроля

прочности бетона конструкций одной текущей контролируемой партии или группы конструкций;

- Г. Без прямого определения характеристик однородности бетона по прочности.

4.6 В качестве характеристик однородности бетона по прочности используют коэффициенты вариации

прочности бетона, полученные для соответствующих схем контроля.

4.7 Схему Г применяют, когда при изготовлении отдельных конструкций или в начальный период

производства невозможно получить число результатов определения прочности бетона, предусмотренное

схемами А - В, или неразрушающий контроль прочности бетона проводят без построения градуировочных

зависимостей, но с использованием универсальных зависимостей путем их привязки к прочности бетона

контролируемых конструкций, или когда доступ к бетону ограничен конструктивными решениями. При

контроле по схеме Г должны быть проверены условия применения данной схемы по 5.5.

4.8 При выявлении характеристик однородности бетона, попадающих в область недопустимых значений (по

приложению А), или при нарушении требований 5.5 (при контроле по схеме Г) должно быть увеличено

число результатов испытаний, учитываемых в оценке, или должна быть проведена оценка с разделением на

партии, группы и зоны конструкций с меньшей вариацией прочности бетона.

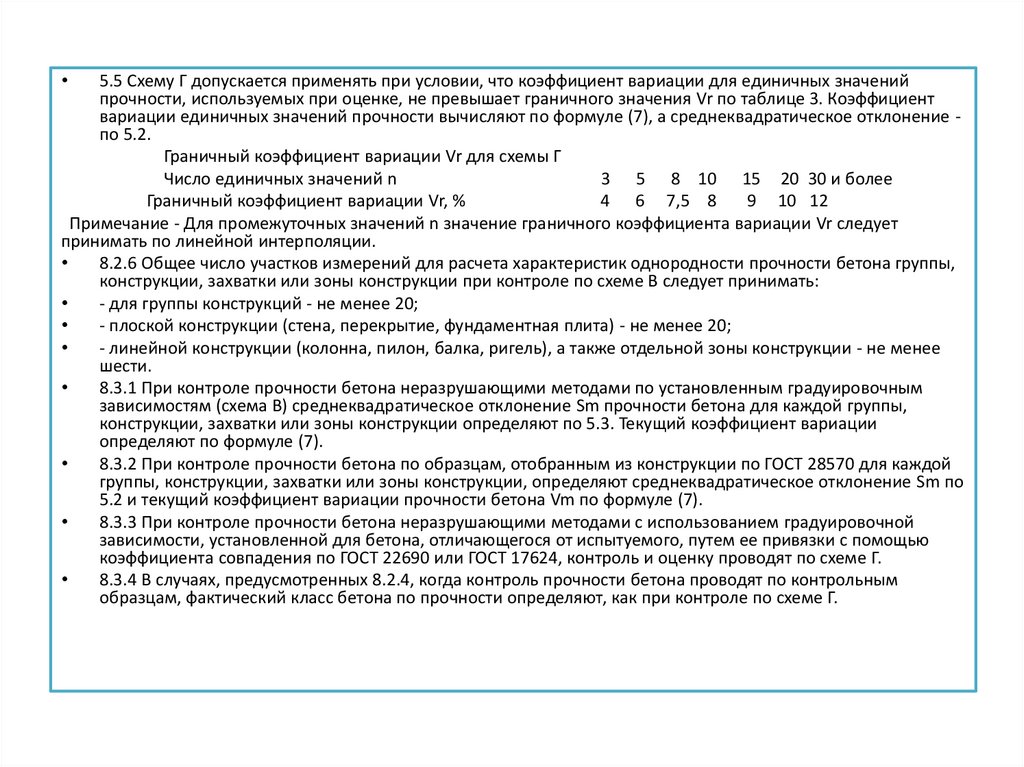

34.

5.5 Схему Г допускается применять при условии, что коэффициент вариации для единичных значений

прочности, используемых при оценке, не превышает граничного значения Vr по таблице 3. Коэффициент

вариации единичных значений прочности вычисляют по формуле (7), а среднеквадратическое отклонение по 5.2.

Граничный коэффициент вариации Vr для схемы Г

Число единичных значений n

3 5 8 10 15 20 30 и более

Граничный коэффициент вариации Vr, %

4 6 7,5 8

9 10 12

Примечание - Для промежуточных значений n значение граничного коэффициента вариации Vr следует

принимать по линейной интерполяции.

8.2.6 Общее число участков измерений для расчета характеристик однородности прочности бетона группы,

конструкции, захватки или зоны конструкции при контроле по схеме В следует принимать:

- для группы конструкций - не менее 20;

- плоской конструкции (стена, перекрытие, фундаментная плита) - не менее 20;

- линейной конструкции (колонна, пилон, балка, ригель), а также отдельной зоны конструкции - не менее

шести.

8.3.1 При контроле прочности бетона неразрушающими методами по установленным градуировочным

зависимостям (схема В) среднеквадратическое отклонение Sm прочности бетона для каждой группы,

конструкции, захватки или зоны конструкции определяют по 5.3. Текущий коэффициент вариации

определяют по формуле (7).

8.3.2 При контроле прочности бетона по образцам, отобранным из конструкции по ГОСТ 28570 для каждой

группы, конструкции, захватки или зоны конструкции, определяют среднеквадратическое отклонение Sm по

5.2 и текущий коэффициент вариации прочности бетона Vm по формуле (7).

8.3.3 При контроле прочности бетона неразрушающими методами с использованием градуировочной

зависимости, установленной для бетона, отличающегося от испытуемого, путем ее привязки с помощью

коэффициента совпадения по ГОСТ 22690 или ГОСТ 17624, контроль и оценку проводят по схеме Г.

8.3.4 В случаях, предусмотренных 8.2.4, когда контроль прочности бетона проводят по контрольным

образцам, фактический класс бетона по прочности определяют, как при контроле по схеме Г.

35.

Схема ВСхема Г

Назначить партию конструкций и

длительность ее изготовления

Выбрать методы испытаний/приборы

наиболее подходящие для данного

вида конструкций и произвести

измерения

Построить/уточнить градировочную

зависимость

определяем фактическую прочность

бетона в конструкции, в партии

конструкций

рассчитываем характеристики

однородности по прочности Sm, Vm

не менее 20 участков для косвенных

неразрушающих методов и не менее 6 при

контроля прямыми неразрушающими или

разрушающими методами, п.8.4.2, п.8.4.3

определяем фактический класс

бетона по прочности, Bф

проводим оценку фактического класса

бетона по прочности в

контролируемой группе

Назначить партию конструкций и

длительность ее изготовления

Выбрать методы испытаний/приборы

наиболее подходящие для данного

вида конструкций и произвести

измерения

Рассчитать Кс , привязать

универсальную градировочную

зависимость к прочности бетона

контролируемой партии для

неразрушающих методов

определяем неразрушающими или

разрушающими методами (в

исключительных случаях) фактическую

прочность бетона в контролируемой

партии, Rm

рассчитываем граничный коэффициент

вариации, Vr

определяем фактический класс бетона

по прочности, Bф

проводим оценку прочности бетона в

контролируемой партии.

36.

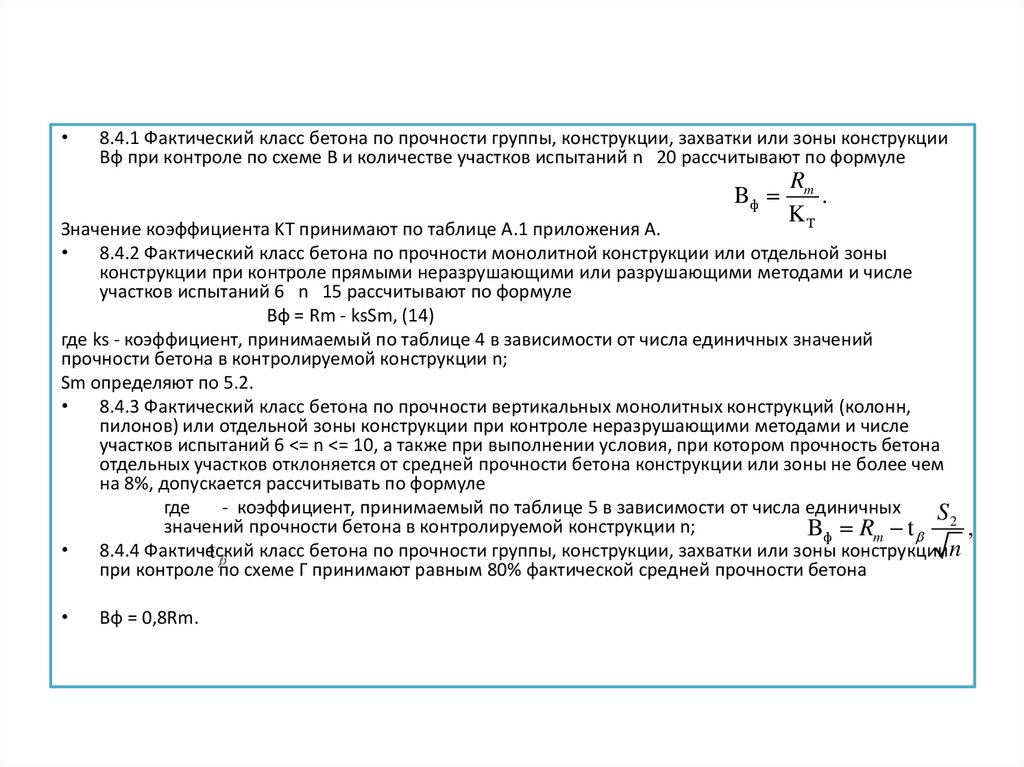

8.4.1 Фактический класс бетона по прочности группы, конструкции, захватки или зоны конструкции

Bф при контроле по схеме В и количестве участков испытаний n 20 рассчитывают по формуле

Bф

Rm

.

KТ

Значение коэффициента KТ принимают по таблице А.1 приложения А.

8.4.2 Фактический класс бетона по прочности монолитной конструкции или отдельной зоны

конструкции при контроле прямыми неразрушающими или разрушающими методами и числе

участков испытаний 6 n 15 рассчитывают по формуле

Bф = Rm - ksSm, (14)

где ks - коэффициент, принимаемый по таблице 4 в зависимости от числа единичных значений

прочности бетона в контролируемой конструкции n;

Sm определяют по 5.2.

8.4.3 Фактический класс бетона по прочности вертикальных монолитных конструкций (колонн,

пилонов) или отдельной зоны конструкции при контроле неразрушающими методами и числе

участков испытаний 6 <= n <= 10, а также при выполнении условия, при котором прочность бетона

отдельных участков отклоняется от средней прочности бетона конструкции или зоны не более чем

на 8%, допускается рассчитывать по формуле

где

- коэффициент, принимаемый по таблице 5 в зависимости от числа единичных

S

значений прочности бетона в контролируемой конструкции n;

Bф Rm t 2 ,

8.4.4 Фактический класс бетона по прочности группы, конструкции, захватки или зоны конструкции n

при контроле по схеме Г принимают равным 80% фактической средней прочности бетона

Bф = 0,8Rm.

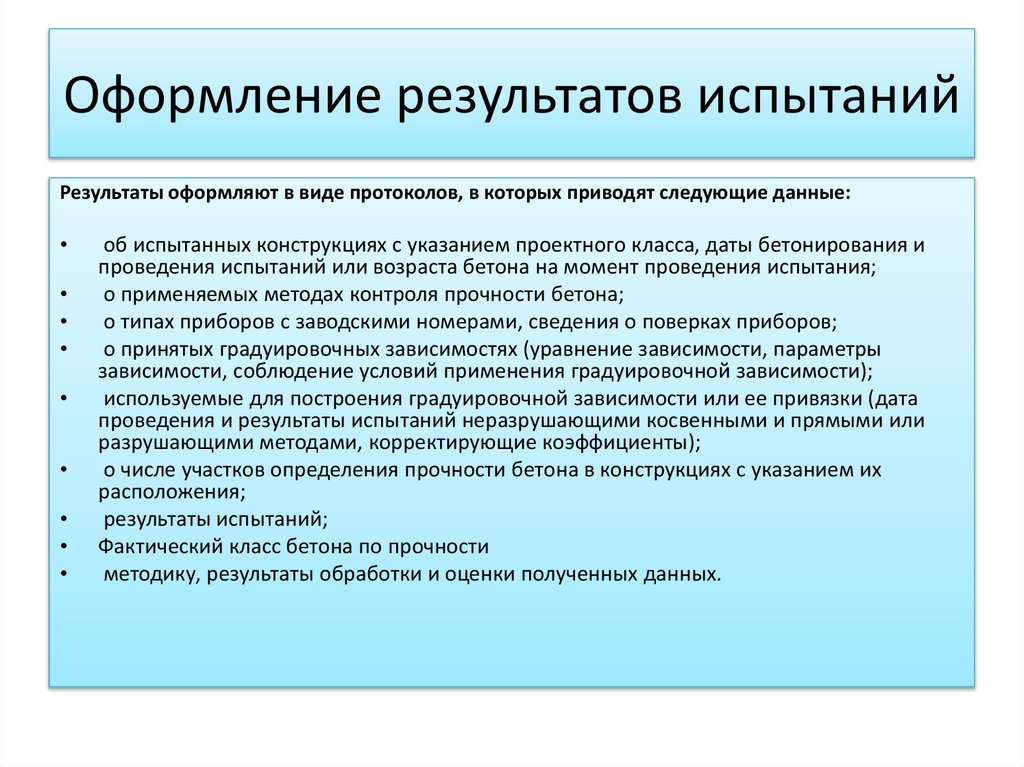

37. Оформление результатов испытаний

Результаты оформляют в виде протоколов, в которых приводят следующие данные:об испытанных конструкциях с указанием проектного класса, даты бетонирования и

проведения испытаний или возраста бетона на момент проведения испытания;

о применяемых методах контроля прочности бетона;

о типах приборов с заводскими номерами, сведения о поверках приборов;

о принятых градуировочных зависимостях (уравнение зависимости, параметры

зависимости, соблюдение условий применения градуировочной зависимости);

используемые для построения градуировочной зависимости или ее привязки (дата

проведения и результаты испытаний неразрушающими косвенными и прямыми или

разрушающими методами, корректирующие коэффициенты);

о числе участков определения прочности бетона в конструкциях с указанием их

расположения;

результаты испытаний;

Фактический класс бетона по прочности

методику, результаты обработки и оценки полученных данных.

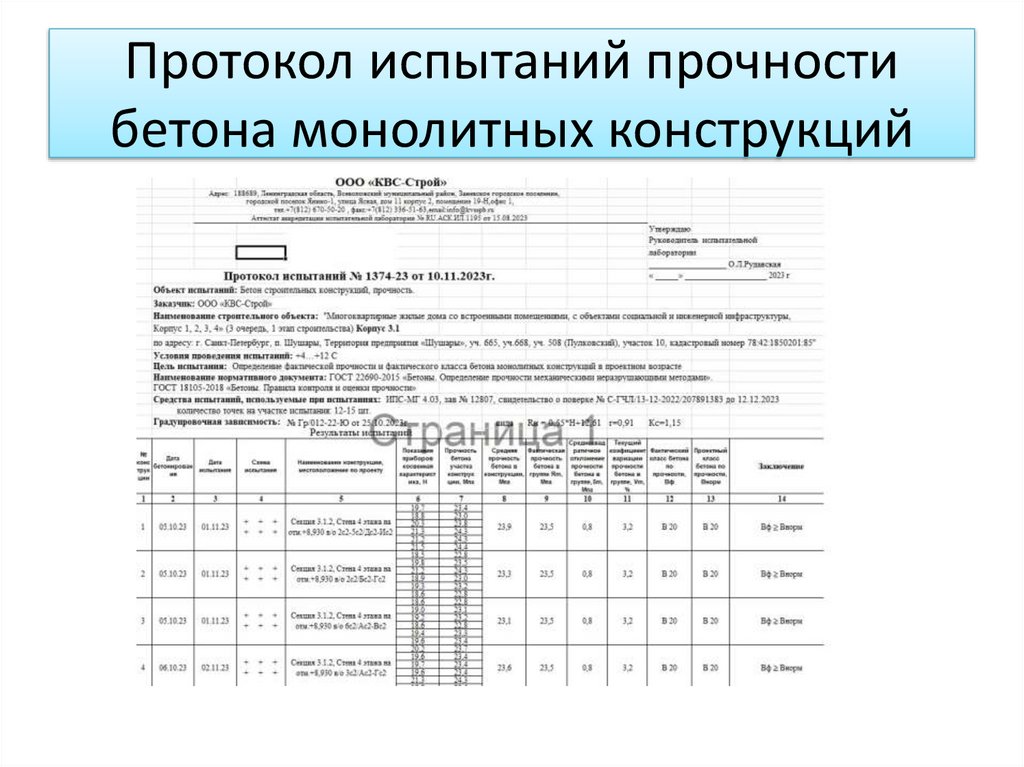

38. Протокол испытаний прочности бетона монолитных конструкций

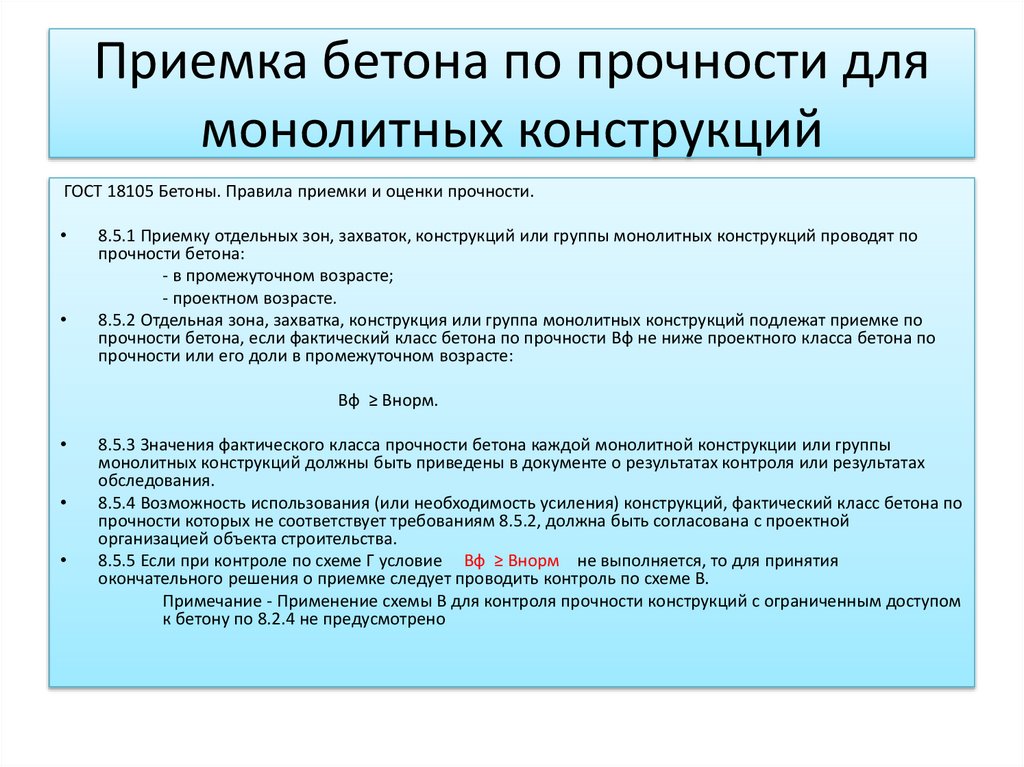

39. Приемка бетона по прочности для монолитных конструкций

ГОСТ 18105 Бетоны. Правила приемки и оценки прочности.8.5.1 Приемку отдельных зон, захваток, конструкций или группы монолитных конструкций проводят по

прочности бетона:

- в промежуточном возрасте;

- проектном возрасте.

8.5.2 Отдельная зона, захватка, конструкция или группа монолитных конструкций подлежат приемке по

прочности бетона, если фактический класс бетона по прочности Bф не ниже проектного класса бетона по

прочности или его доли в промежуточном возрасте:

Bф ≥ Bнорм.

8.5.3 Значения фактического класса прочности бетона каждой монолитной конструкции или группы

монолитных конструкций должны быть приведены в документе о результатах контроля или результатах

обследования.

8.5.4 Возможность использования (или необходимость усиления) конструкций, фактический класс бетона по

прочности которых не соответствует требованиям 8.5.2, должна быть согласована с проектной

организацией объекта строительства.

8.5.5 Если при контроле по схеме Г условие Bф ≥ Bнорм не выполняется, то для принятия

окончательного решения о приемке следует проводить контроль по схеме В.

Примечание - Применение схемы В для контроля прочности конструкций с ограниченным доступом

к бетону по 8.2.4 не предусмотрено

40.

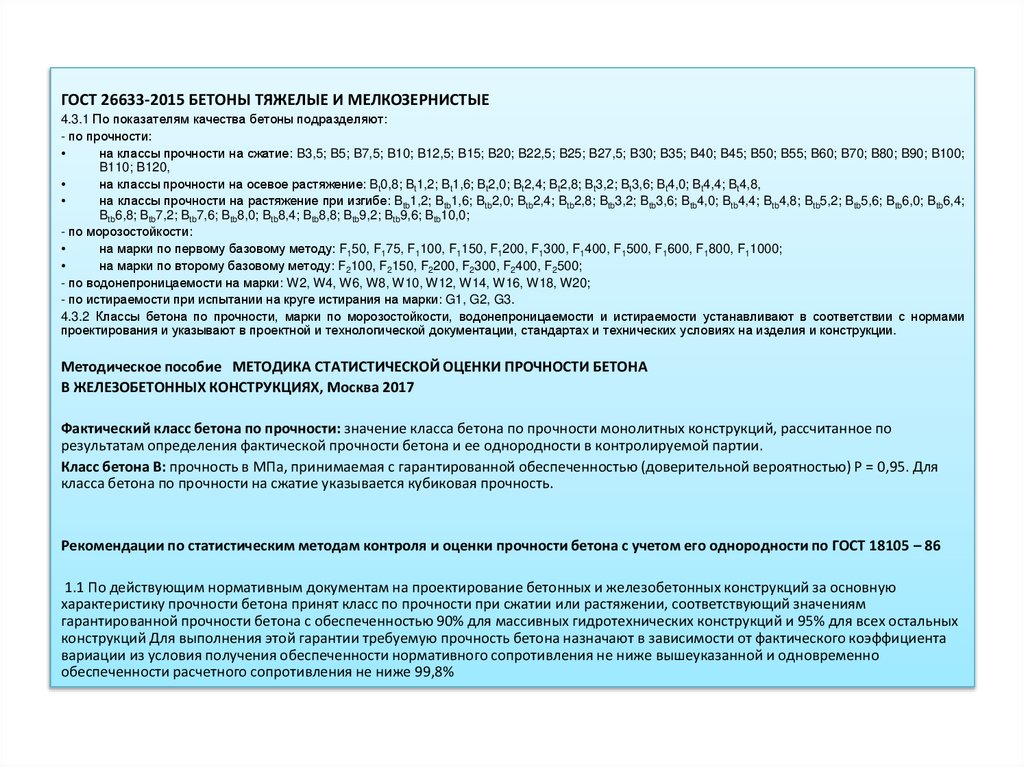

ГОСТ 26633-2015 БЕТОНЫ ТЯЖЕЛЫЕ И МЕЛКОЗЕРНИСТЫЕ4.3.1 По показателям качества бетоны подразделяют:

- по прочности:

на классы прочности на сжатие: B3,5; B5; B7,5; B10; B12,5; B15; B20; B22,5; B25; B27,5; B30; B35; B40; B45; B50; B55; B60; B70; B80; B90; B100;

B110; B120,

на классы прочности на осевое растяжение: Bt0,8; Bt1,2; Bt1,6; Bt2,0; Bt2,4; Bt2,8; Bt3,2; Bt3,6; Bt4,0; Bt4,4; Bt4,8,

на классы прочности на растяжение при изгибе: Btb1,2; Btb1,6; Btb2,0; Btb2,4; Btb2,8; Btb3,2; Btb3,6; Btb4,0; Btb4,4; Btb4,8; Btb5,2; Btb5,6; Btb6,0; Btb6,4;

Btb6,8; Btb7,2; Btb7,6; Btb8,0; Btb8,4; Btb8,8; Btb9,2; Btb9,6; Btb10,0;

- по морозостойкости:

на марки по первому базовому методу: F150, F175, F1100, F1150, F1200, F1300, F1400, F1500, F1600, F1800, F11000;

на марки по второму базовому методу: F2100, F2150, F2200, F2300, F2400, F2500;

- по водонепроницаемости на марки: W2, W4, W6, W8, W10, W12, W14, W16, W18, W20;

- по истираемости при испытании на круге истирания на марки: G1, G2, G3.

4.3.2 Классы бетона по прочности, марки по морозостойкости, водонепроницаемости и истираемости устанавливают в соответствии с нормами

проектирования и указывают в проектной и технологической документации, стандартах и технических условиях на изделия и конструкции.

Методическое пособие МЕТОДИКА СТАТИСТИЧЕСКОЙ ОЦЕНКИ ПРОЧНОСТИ БЕТОНА

В ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЯХ, Москва 2017

Фактический класс бетона по прочности: значение класса бетона по прочности монолитных конструкций, рассчитанное по

результатам определения фактической прочности бетона и ее однородности в контролируемой партии.

Класс бетона В: прочность в МПа, принимаемая с гарантированной обеспеченностью (доверительной вероятностью) Р = 0,95. Для

класса бетона по прочности на сжатие указывается кубиковая прочность.

Рекомендации по статистическим методам контроля и оценки прочности бетона с учетом его однородности по ГОСТ 18105 – 86

1.1 По действующим нормативным документам на проектирование бетонных и железобетонных конструкций за основную

характеристику прочности бетона принят класс по прочности при сжатии или растяжении, соответствующий значениям

гарантированной прочности бетона с обеспеченностью 90% для массивных гидротехнических конструкций и 95% для всех остальных

конструкций Для выполнения этой гарантии требуемую прочность бетона назначают в зависимости от фактического коэффициента

вариации из условия получения обеспеченности нормативного сопротивления не ниже вышеуказанной и одновременно

обеспеченности расчетного сопротивления не ниже 99,8%

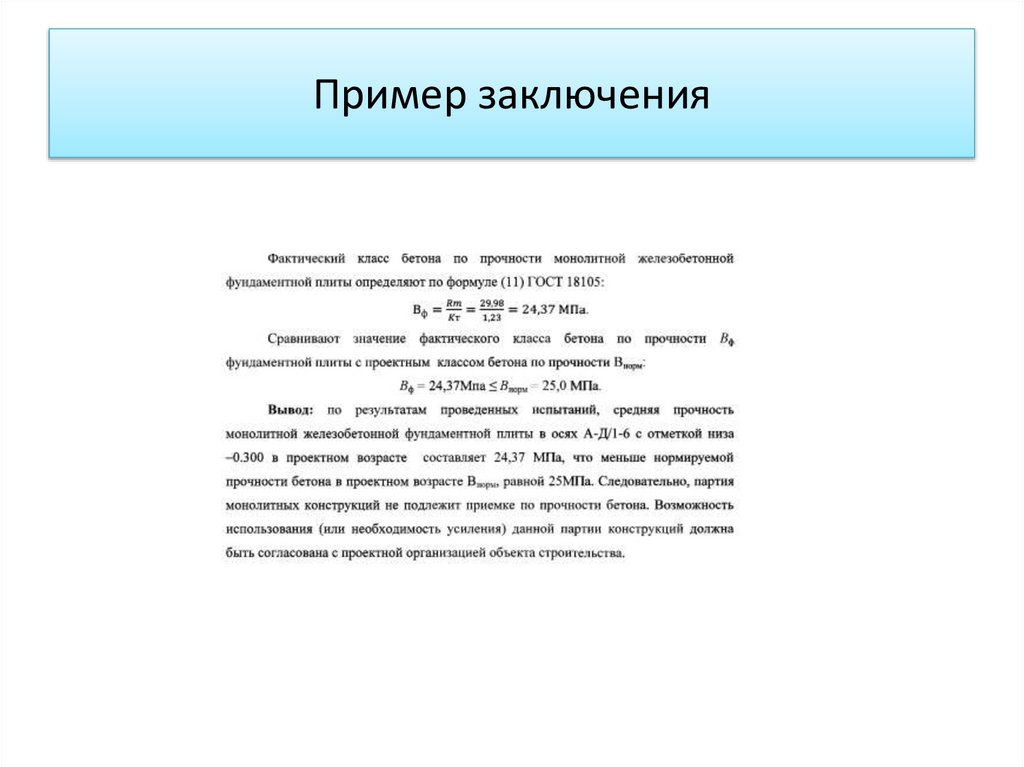

41. Пример заключения

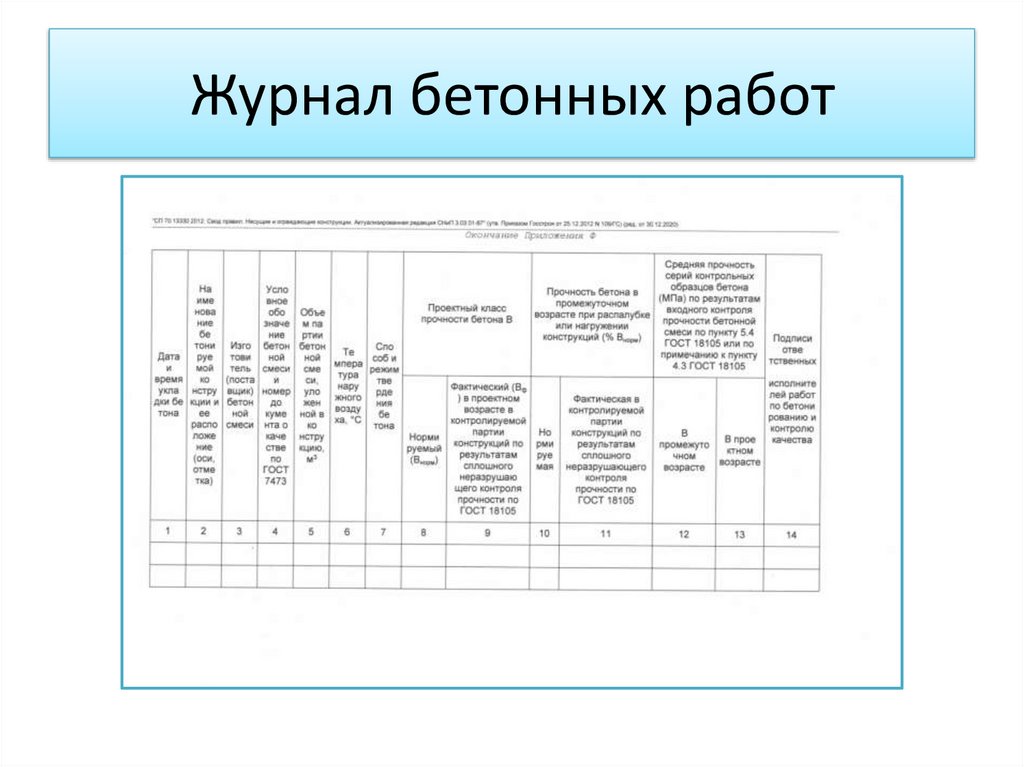

42. Журнал бетонных работ

43. Прогнозирование прочности бетона

ГОСТ 22783 межгосударственный стандарт. Бетоны. Методы прогнозирования прочности на сжатие.3.1.1 прогнозирование прочности бетона: Вероятностная численная оценка перспектив набора прочности

бетоном за определенный период на основании экспериментального определения текущей кинетики твердения

в ограниченный промежуток времени.

3.1.4 потенциальная прочность бетона на сжатие: Вероятностная оценка прочности бетона, которая может быть

достигнута при нормальных или благоприятных температурно-влажностных условиях твердения в проектном

или ином возрасте.

4.1 Прогнозирование прочности бетона выполняют по следующим схемам:

- схема К1 - прогнозирование прочности бетона, достигаемой в проектном возрасте в нормальных условиях

твердения, по результатам определения прочности бетона при ускоренном режиме твердения;

- схема К2 - прогнозирование набора прочности бетона в конструкции по результатам определения кинетики

набора прочности бетона в благоприятных температурно-влажностных условиях отобранных из конструкции

контрольных образцов;

- схема К3 - прогнозирование набора прочности бетона в конструкциях с учетом определения кинетики набора

прочности бетона в контролируемых благоприятных температурно-влажностных условиях по результатам

испытаний бетона в конструкциях прямыми методами неразрушающего или разрушающего контроля.

4.5 Результаты прогнозирования прочности бетона по схеме К1 используют для регулирования его состава в

процессе производства монолитных работ, а также при производстве товарного бетона и сборных изделий,

исключая цель приемо-сдаточных испытаний.

4.7 Результаты испытаний бетона по схемам К2 и К3 используют для прогнозирования темпов дальнейшего

набора прочности бетона в конструкциях и принятия своевременного решения о комплексе необходимых

технологических мероприятий по ведению строительных работ.

4.8 Осуществление процедур приемо-сдаточного контроля готовых конструкций и изделий по результатам

прогнозирования прочности бетона не допускается.

44.

К1К2

К3

Заводы товарного

бетона

Объекты

монолитного

строительства

(испытания бетона в

лаборатории

(керны))

Объекты

монолитного

строительства

(испытания бетона

на объекте)

Объекты

строительства

(при ускоренном

твердении)

45. Алгоритм действий при прогнозировании при использовании К 2 и К 3

• Определяем фактическую прочность бетона• Определяем приведенный возраст бетона при

нормальных условиях твердения

• Определяем прочность/возраст созревания бетона,

для которого хотим спрогнозировать прочность

бетона

• Проводим дополнительное выдерживание бетона и

повторно определяем прочность

• Определяем соотношение приложенной тепловой

обработки(градуса-часы) и прироста прочности

• Рассчитываем прогнозируемую прочность бетона

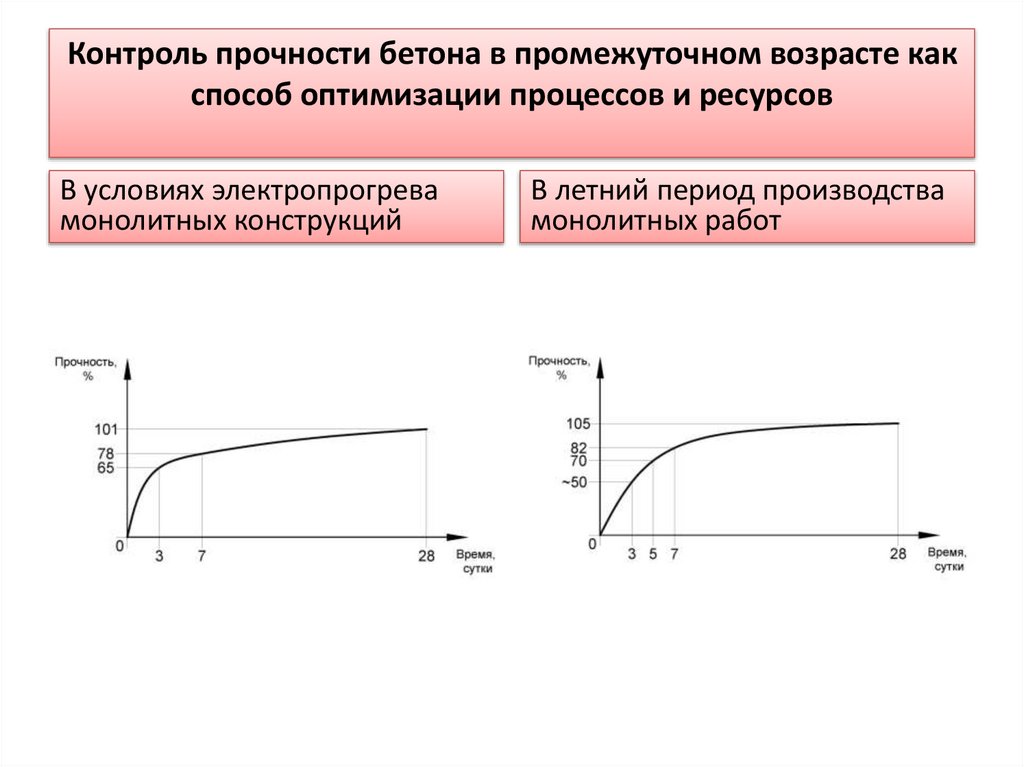

46. Контроль прочности бетона в промежуточном возрасте как способ оптимизации процессов и ресурсов

В условиях электропрогревамонолитных конструкций

В летний период производства

монолитных работ

47.

По результатам контроля в промежуточном возрасте мы можем осуществить:Корректировку состава бетона с учетом технологии производства строительномонтажных работ

– Экономия материалов

– Улучшить качество поверхности конструкций

– Уменьшить количество усадочных трещин

Сократить сроки ухода за бетоном

– Экономия электроэнергии и иных ресурсов

– Увеличение темпов оборачиваемости опалубки

– Увеличение темпов строительства

Произвести своевременные корректирующие и предупреждающие действия при

выявлении дефектов и несоответствий

– Минимизация затрат необходимых для устранения дефектов и их последствий

– Возможность производить СМР в рамках графика

– Прогнозирование прочности бетона с учетом условий окружающей среды

48. Основные дефекты изготовления монолитных конструкций зданий и сооружений

• Прочность бетона монолитных конструкций• Неудовлетворительное качество

поверхностей

• Трещины в конструкциях

49.

СП 70.1330.2012 Свод правил. Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-875.18.20 Предельно допустимую ширину раскрытия трещин следует устанавливать исходя из эстетических соображений, наличия

требований к проницаемости конструкций, а также в зависимости от длительности действия нагрузки, вида арматурной стали и ее

склонности к развитию коррозии в трещине. При этом предельно допустимое значение ширины раскрытия трещин

из условия сохранности арматуры:

0,3 мм - при продолжительном раскрытии трещин;

0,4 мм - при непродолжительном раскрытии трещин;

из условия ограничения проницаемости и конструкции:

0,2 мм - при продолжительном раскрытии трещин;

0,3 мм - при непродолжительном раскрытии трещин.

Ширина раскрытия трещин для бетонных конструкций с композитной полимерной арматурой из условий коррозионного воздействия

не нормируется по СП 28.13330. При этом предельно допустимое значение ширины раскрытия трещин следует принимать не более:

0,5 мм - при продолжительном раскрытии трещин;

0,5 мм - при непродолжительном раскрытии трещин при эксплуатации конструкций, в среде с повышенной

влажностью (эксплуатация на открытом воздухе или в грунте) и в агрессивной среде;

0,7 мм - при непродолжительном раскрытии трещин в нормальных условиях эксплуатации конструкций

(эксплуатация в закрытых

помещениях).

Для массивных гидротехнических сооружений предельно допустимые значения ширины раскрытия трещин устанавливают по

соответствующим нормативным документам в зависимости от условий работы конструкций и других факторов, но не более 0,5 мм.

5.18.21 При выявлении по результатам строительного контроля (обследования конструкций) отклонений качества готовых

конструкций от требований проекта и раздела 5.18 настоящего СП (геометрические размеры, качество бетона и поверхностей,

армирование, расположение закладных деталей) составляется акт освидетельствования бетонных, бетонных с композитной

полимерной арматурой и железобетонных конструкций, который согласовывается с проектной организацией на предмет

обеспечения безопасности конструкций [8].

Предельно допустимую ширину раскрытия трещин следует принимать по СП 63.13330.

Наличие трещин в конструкциях при приемке, а также допустимая ширина их раскрытия указывается в проекте в зависимости от

назначения конструкции, в условиях эксплуатации требований к проницаемости, класса арматуры, степени нагруженности и др. При

отсутствии специальных требований предельное значение ширины раскрытия трещин принимают:

- для конструкций, эксплуатируемых на воздухе - 0,1 мм;

- для конструкций, эксплуатируемых внутри помещения - 0,2 мм.

При наличии агрессивных сред максимальная допустимая ширина раскрытия трещин принимается по СП 28.13330 с учетом

последующего загружения конструкций полной проектной нагрузкой.

50.

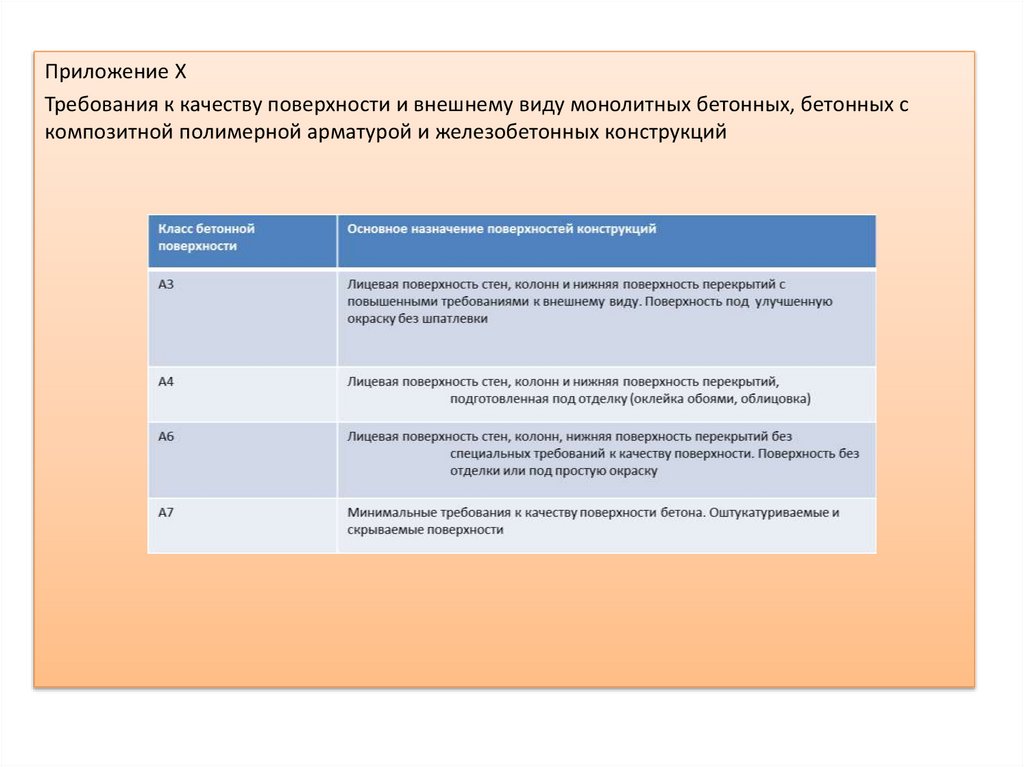

Приложение ХТребования к качеству поверхности и внешнему виду монолитных бетонных, бетонных с

композитной полимерной арматурой и железобетонных конструкций

51.

В проектной документации должны быть указаны дополнительные требования к бетонным поверхностям, которыеподвергаются постоянному воздействию движущейся воды или другим агрессивным воздействиям.

Требования к изогнутым криволинейным поверхностям должны быть оговорены в проектной документации отдельно.

На бетонных поверхностях не допускаются:

участки неуплотненного бетона;

жировые пятна и пятна ржавчины (кроме поверхностей класса А7);

обнажение арматуры, кроме рабочих выпусков арматуры и монтажных крепежных элементов опалубки;

обнажение стальных закладных изделий без антикоррозионной обработки;

трещины шириной раскрытия, указываемой проектной организацией (рекомендуемое значение 0,1 мм для

конструкций без защиты от атмосферных осадков, 0,2 мм - в помещении);

раковины, сколы бетона ребер для поверхностей класса:

А3 - раковины диаметром более 4 мм, глубиной более 2 мм, сколы ребра глубиной 5 мм, суммарной длиной более

50 мм на 1 м ребра;

А4 - раковины диаметром более 10 мм, глубиной более 2 мм, сколы ребра глубиной 5 м, суммарной длиной более

50 мм на 1 м ребра;

А6 - раковины диаметром более 15 мм, глубиной более 5 мм, сколы ребра глубиной 10 мм, суммарной длиной

более 100 мм на 1 м ребра;

А7 - раковины диаметром более 20 мм и сколы ребер глубиной более 20 мм, длина сколов не регламентируется.

Местные неровности (наплывы, выступы или впадины), размеры которых превышают допуски для классов

поверхности по таблице Х.1 при измеряемом расстоянии, равном 0,1 м. Для поверхностей класса А3 наплывы и выступы

не допускаются.

На бетонных поверхностях допускаются:

для стеновых конструкций - отверстия под тяжи с оставляемыми в них пластмассовыми защитными трубками тяжа,

отверстия под анкеры (заделка отверстий должна быть оговорена в проектной документации или ППР отдельно);

отпечатки щитов и элементов опалубки;

обнажение арматурных фиксаторов;

для нижней поверхности перекрытий - отпечатки щитов и элементов палубы, элементы крепления пластмассовых

конструкций, электрической разводки и т.п.

Для обеспечения требований для бетонных поверхностей классов А3 и А4 рекомендуется шлифование местных

выступов и затирка местных впадин для достижения требуемых показателей.

На бетонных поверхностях конструкций армированных композитной полимерной арматурой допускаются трещины

шириной раскрытия, принятой в проектной документации (рекомендуемое значение 0,5 мм для конструкций без

защиты от атмосферных осадков, 0,7 мм - в помещении).

52.

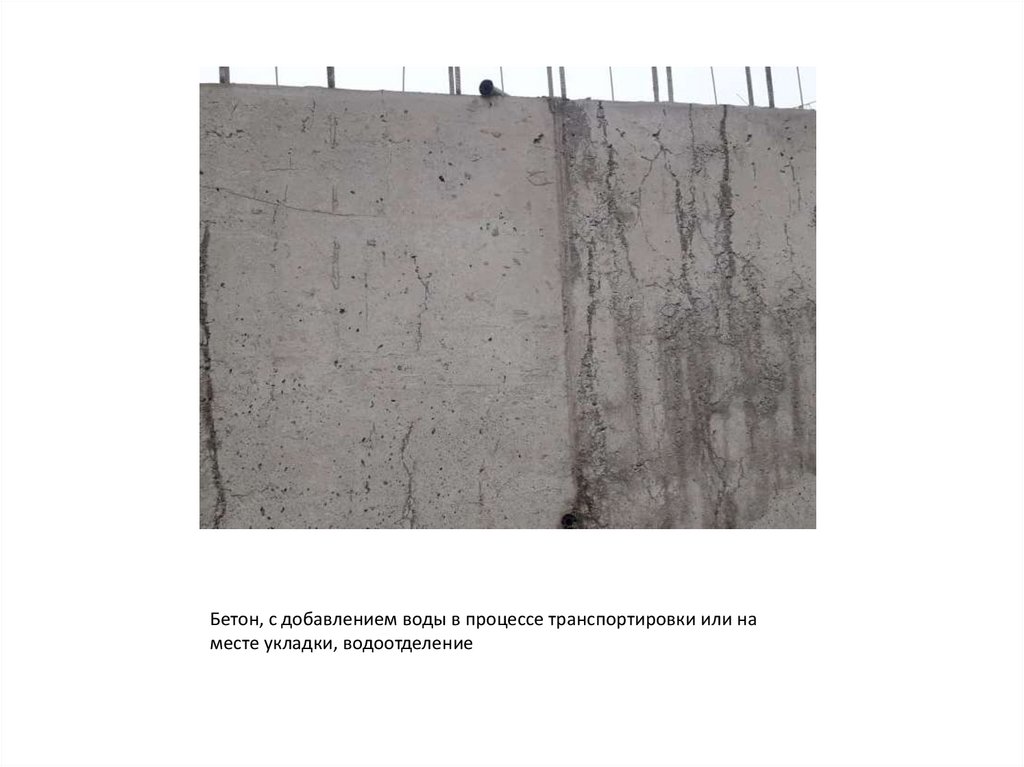

Бетон, с добавлением воды в процессе транспортировки или наместе укладки, водоотделение

53.

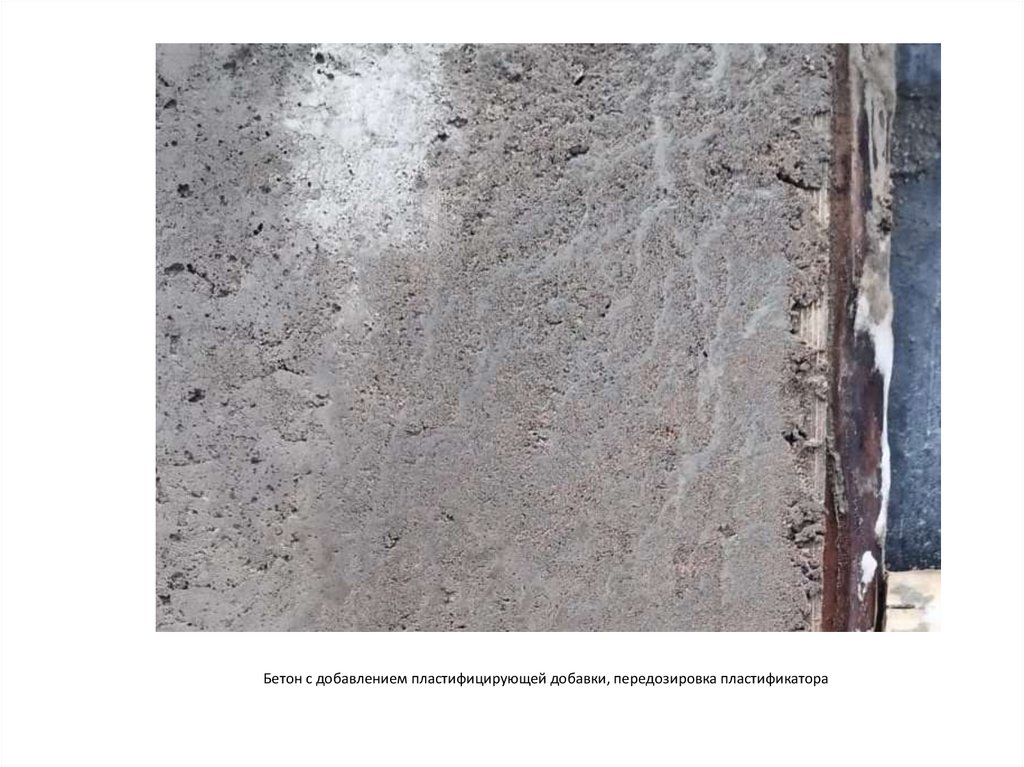

Бетон с добавлением пластифицирующей добавки, передозировка пластификатора54.

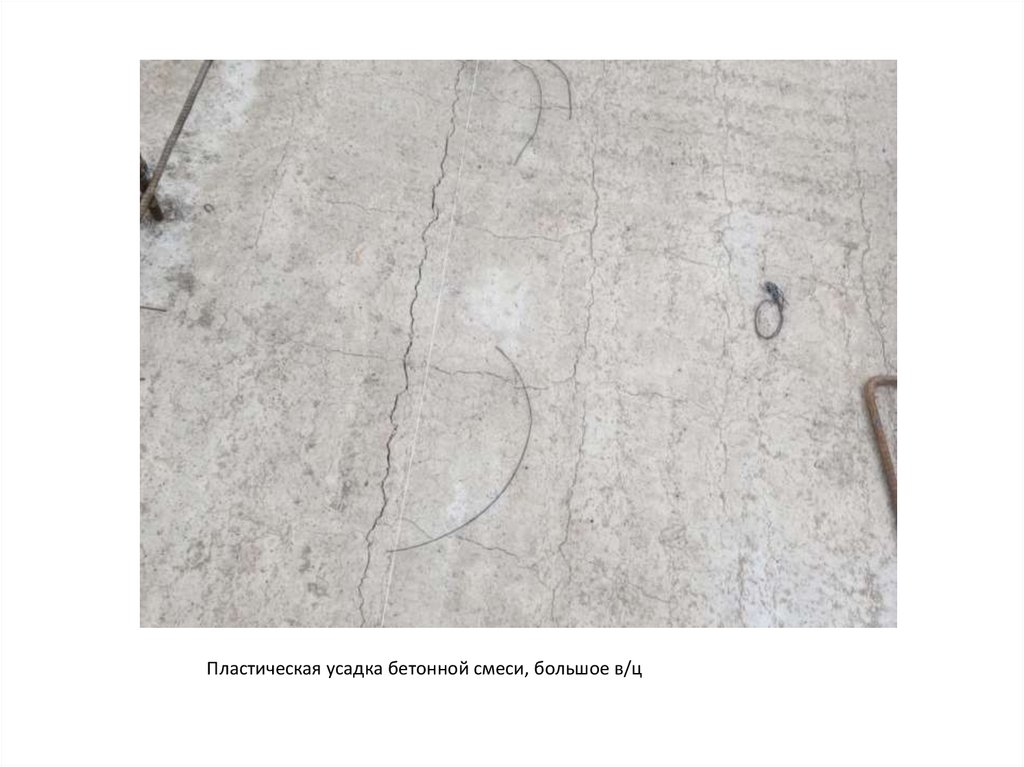

Пластическая усадка бетонной смеси, большое в/ц55.

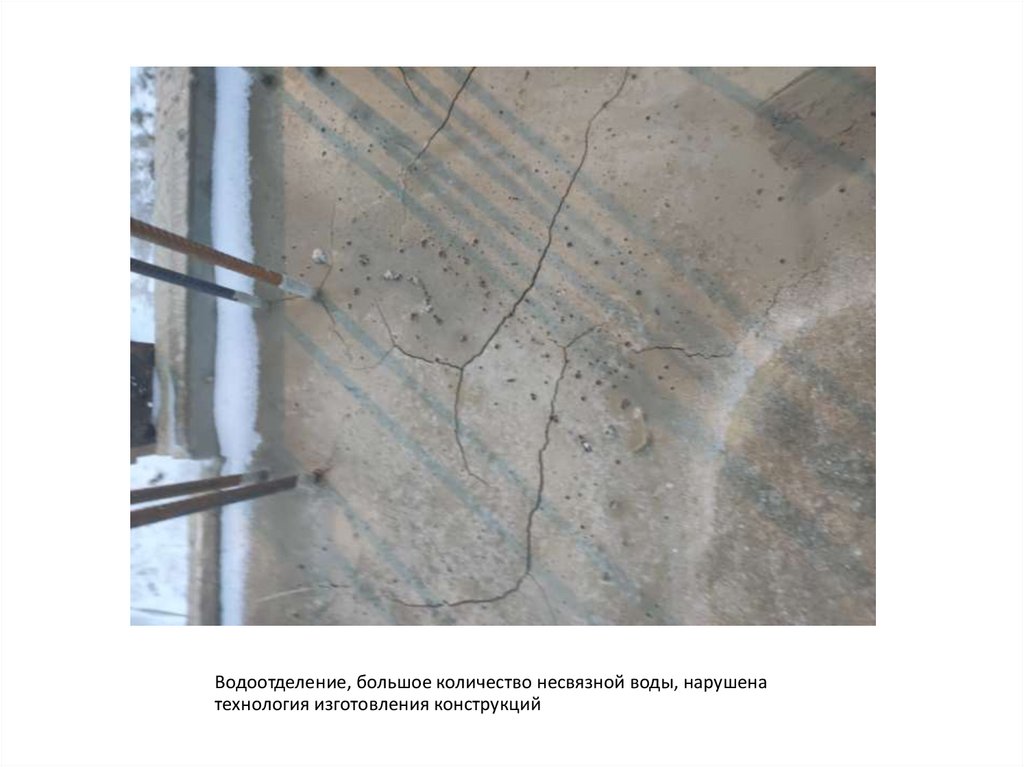

Водоотделение, большое количество несвязной воды, нарушенатехнология изготовления конструкций

56.

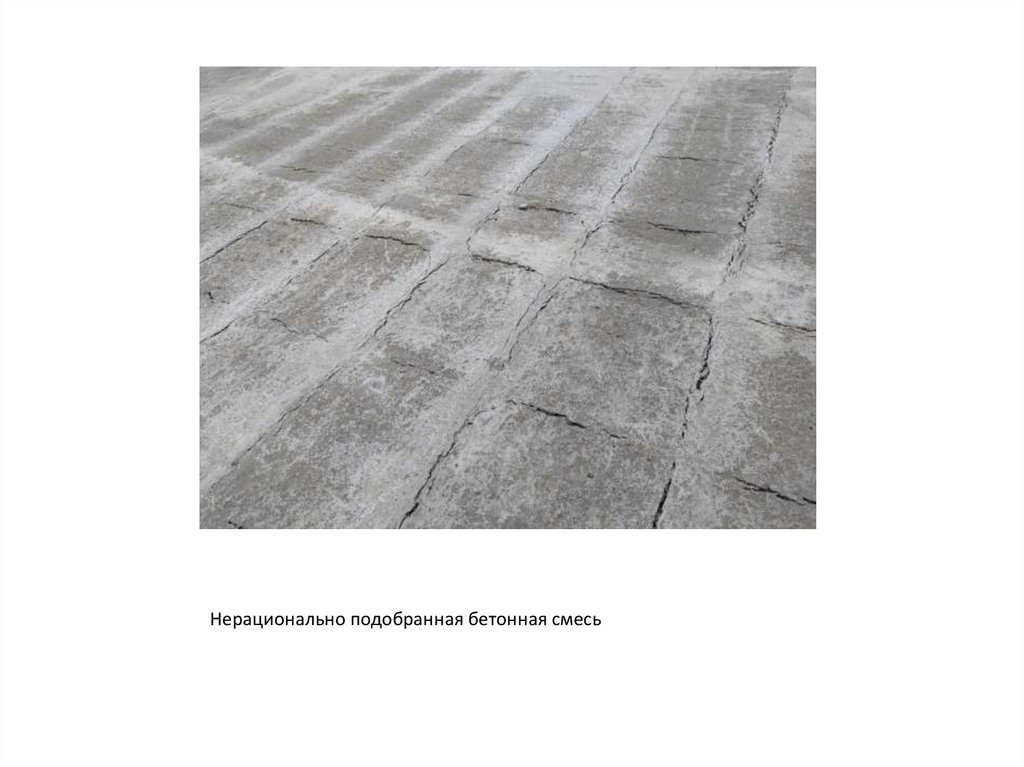

Нерационально подобранная бетонная смесь57.

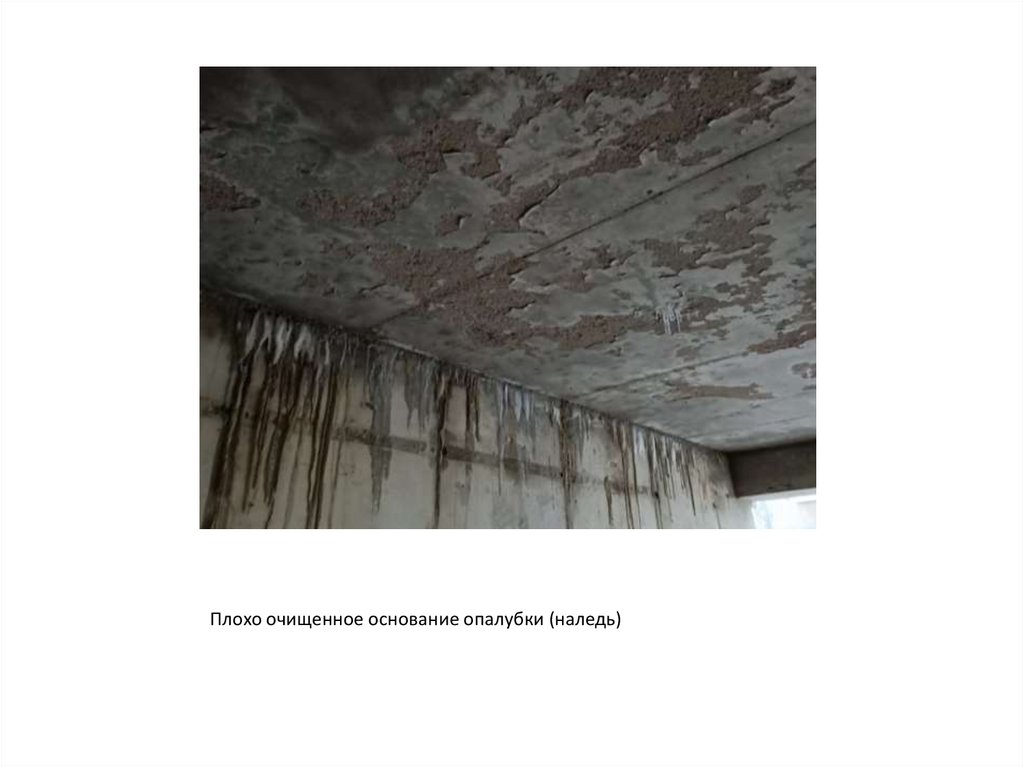

Плохо очищенное основание опалубки (наледь)58.

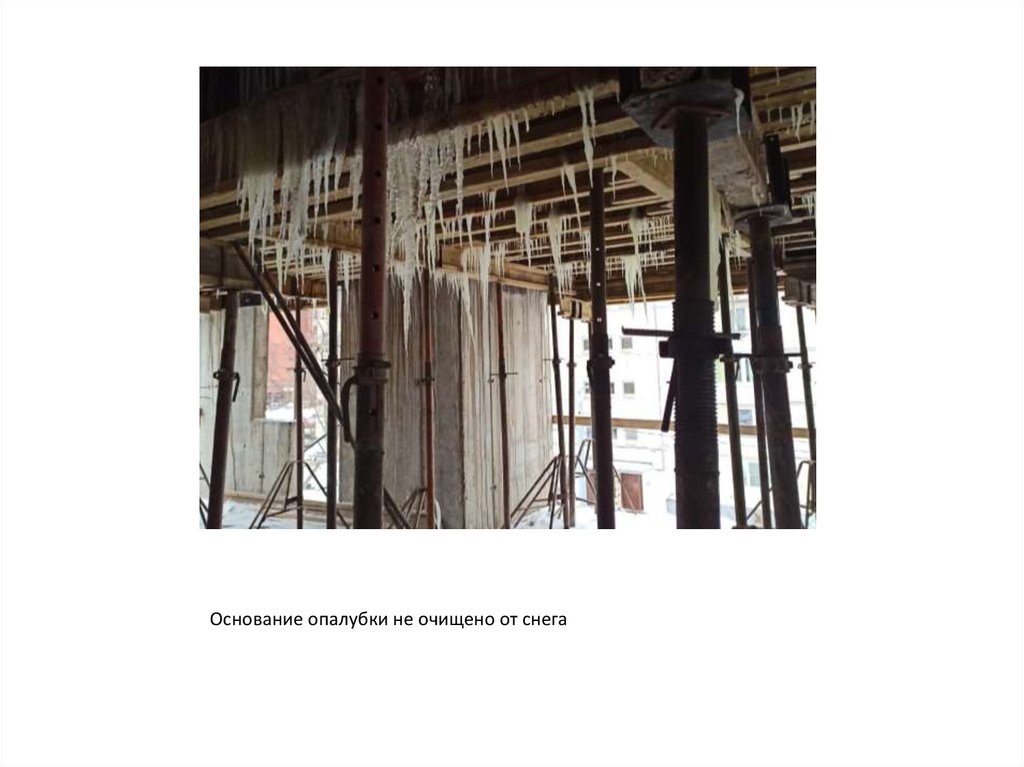

Основание опалубки не очищено от снега59.

Замороженный бетон60.

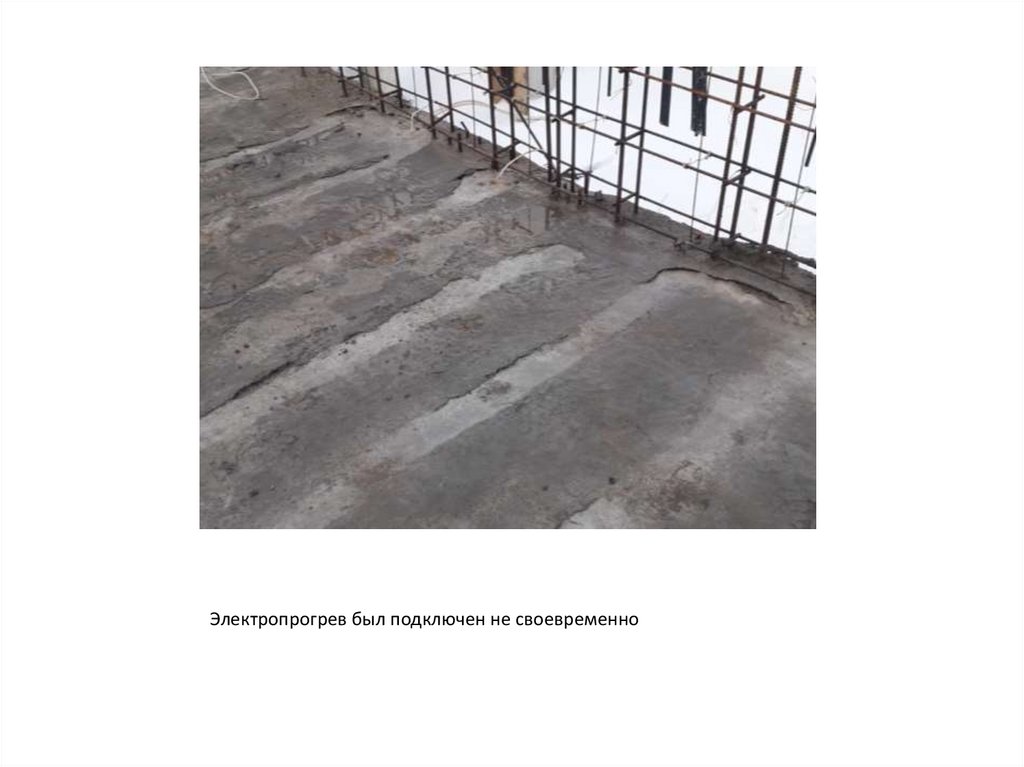

Электропрогрев был подключен не своевременно61.

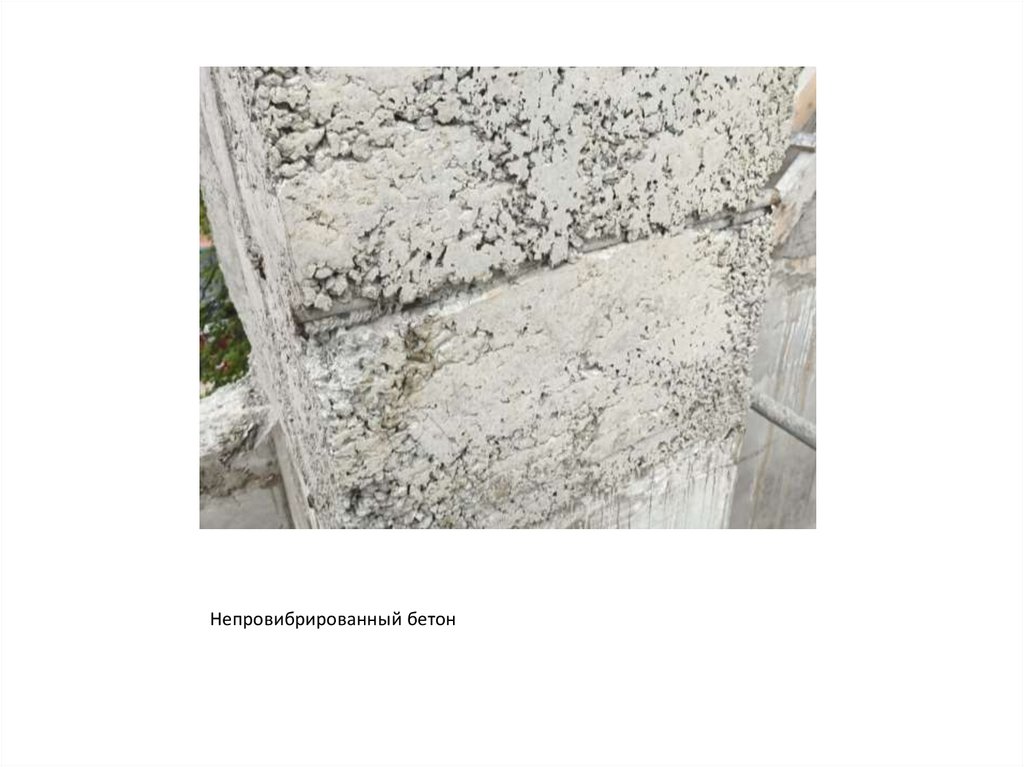

Непровибрированный бетон62.

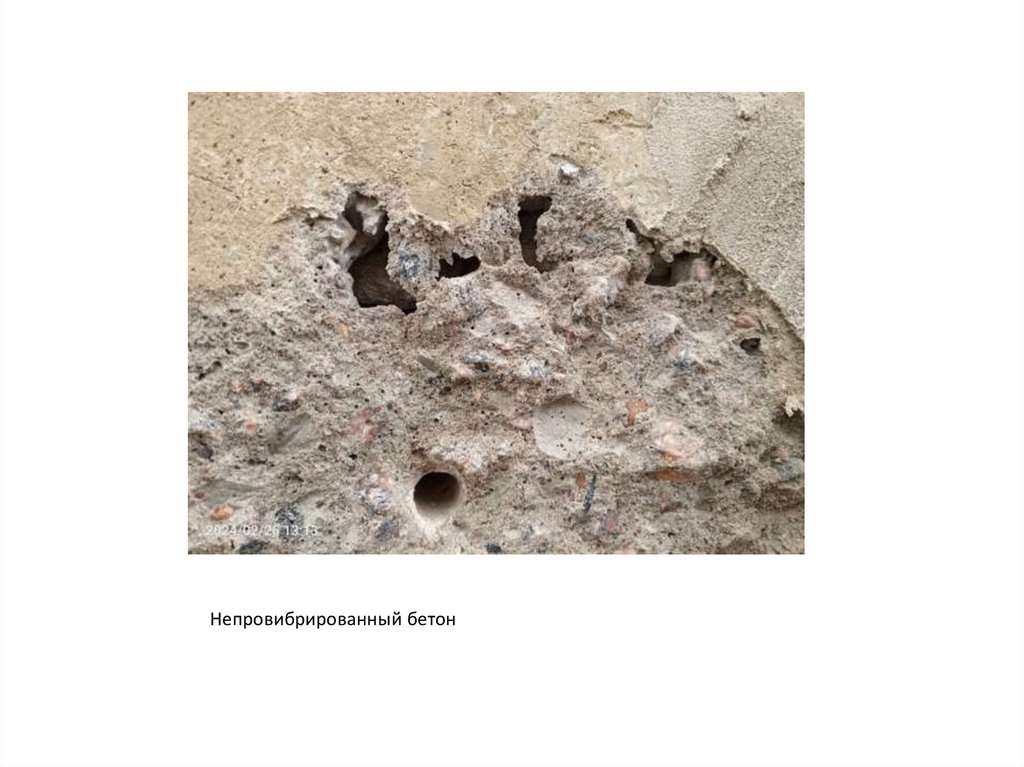

Непровибрированный бетон63.

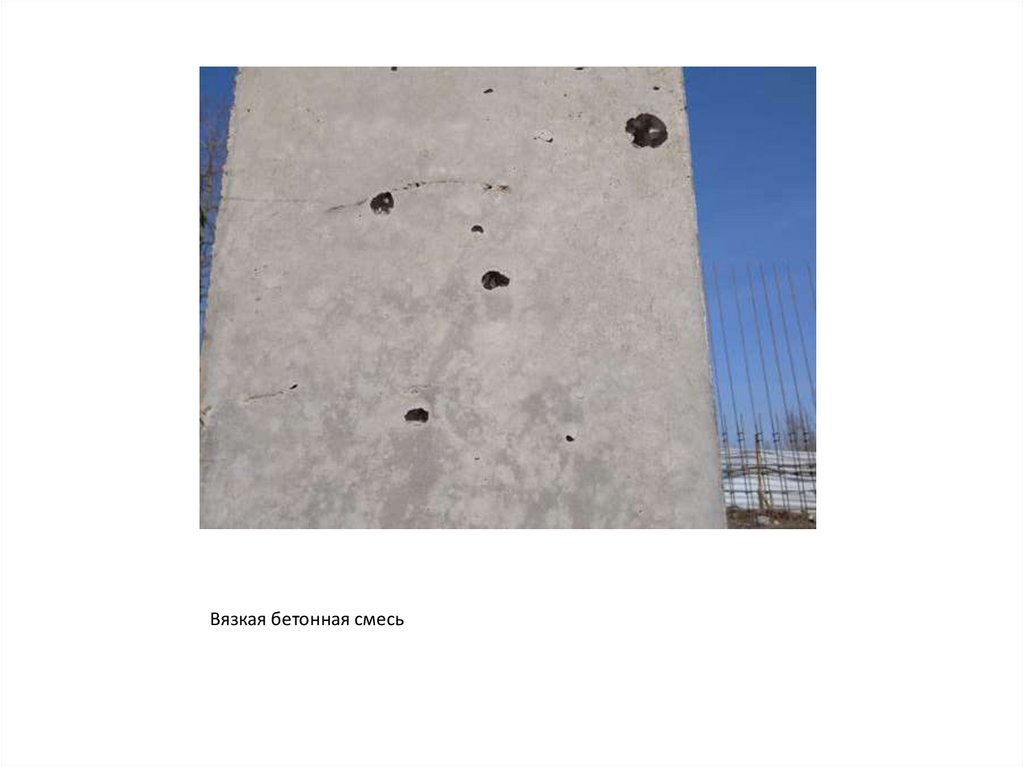

Вязкая бетонная смесь64. Нерационально подобранная бетонная смесь

65.

Распалубливание изделий с разницей температур в конструкции иокружающей среды, превышающей норму

66. Выводы и рекомендации:

• Осуществлять контроль качества монолитныхконструкций в ранние сроки твердения бетона

• При выявлении дефектов комплексно изучать и

выявлять возможные причины

• Своевременно корректировать составы бетона и

технологии производства бетонных работ при

необходимости

СПАСИБО!

67. СПАСИБО!

O.rudavskaya@kvsspb.ru+7 921 879-89-27

Construction

Construction