Similar presentations:

Организация работ по наладке и пуску оборудования

1.

ОРГАНИЗАЦИЯ РАБОТ ПОНАЛАДКЕ И ПУСКУ ОБОРУДОВАНИЯ

Наладкой и пуском оборудования называют совокупность технологических операций по

подготовке, оснастке и регулированию оборудования (машин, автоматических линий).

В зависимости от характера и объема пусконаладочных работ, а также от квалификации

кадров эти работы производят хозяйственным или подрядным способом.

2.

НОРМАТИВНАЯ ОТРАСЛЕВАЯ ДОКУМЕНТАЦИЯПО ПУСКОНАЛАДОЧНЫМ РАБОТАМ

3.

ПРОЕКТНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ ПУСКОВОГО КОМПЛЕКСАДля проведения пусконаладочных работ заключается договор на производство работ, заказчик передает

пусконаладочной организации техническую документацию пускового комплекса:

- проектное задание с дополнениями и изменениями;

- технологический проект с дополнениями и изменениями, с полным набором рабочих чертежей и нормалей;-

проекты теплотехнических, сантехнических и других трубопроводов;

- проекты электрических сетей и сетей АСУТП;

-

заводские паспорта на оборудование.

Все выявленные неточности и упущения проекта фиксируются, устраняются, либо вносятся соответствующими

утвержденными изменениями.

На все дефекты, обнаруженные при монтажных работах наладчики составляют технически обоснованные дефектные

ведомости и через заказчика доводят до сведения монтирующей организации для устранения всех дефектов монтажа до

сдачи оборудования заказчиком под наладку.

4.

ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКИЕ МЕРОПРИЯТИЯПеред началом пусконаладочных работ на сырье заказчик:

- подготавливает рабочих соответствующих специальностей в количестве, предусмотренном расчетными данными

проекта;

- составляет графики выхода рабочих на работу и подачи сырья по времени, по количеству и по виду;

- выделяет ответственных лиц за подачу пара, воды, электроэнергии, сжатого воздуха, а также за соблюдение правил

безопасности в пускаемых цехах и отделениях;

- проводит санитарные мероприятия по подготовке цехов к работе (уборка помещения, мойка оборудования,

дезинфекция) и получает от заведующего лабораторией химического и микробиологического контроля предприятия

разрешение на начало работы цеха (отделения);

- расстанавливает необходимое нестандартное и вспомогательное оборудование;

- выделяет необходимое количество тары и транспортное оборудование (тележки, лотки, ящики);

- подготавливает в необходимом количестве спецодежду, инструменты и дезинфицирующие материалы;

- выделяет специалистов – химика и микробиолога для экспертизы, взятия проб продукции;

- после окончания работы цеха (отделения), проводит необходимые санитарные мероприятия;

- проверяет готовность лаборатории к проведению необходимых анализов по проверке качества готовой продукции.

5.

ТЕХНОЛОГИЯ ПУСКОНАЛАДОЧНЫХ РАБОТТехнология пусконаладочных работ включает в себя следующие этапы:

• ревизия технологического оборудования;

• испытание на холостом ходу;

• испытание и наладка под нагрузкой;

• комплексное опробование оборудования под нагрузкой;

• освоение проектных мощностей.

6.

РЕВИЗИЯ ОБОРУДОВАНИЯ И ЗАПОРНО – РЕГУЛИРУЮЩЕЙ АРМАТУРЫРевизия технологического оборудования производят для определения исправности деталей, узлов и

машины в целом, правильного сопряжения отдельных деталей и узлов, их взаимодействия и подготовки

оборудования к обкатке на холостом ходу. Ее объем зависит от сложности оборудования, срока и условий его

хранения.

На дефекты оборудования, выявленные при ревизии и последующей обкатке оборудования на

холостом ходу, составляют соответствующие акты для предъявления рекламаций заводу-изготовителю

оборудования.

Ревизию запорно-регулирующей арматуры проводят после промывки или продувки трубопроводов.

После ревизии арматура не должна пропускать жидкость или газ при полном закрытии пробки, шибера

или клапана, легко открываться и закрываться (без применения дополнительных рычагов), не пропускать

жидкость или газ через сальник.

7.

СБОРКА ДЕТАЛЕЙ И УЗЛОВ ОБОРУДОВАНИЯРЕЗЬБОВЫЕ СОЕДИНЕНИЯ

Разносторонние исследования коэффициентов трения в процессе затяжки резьбовых соединений показали,

что величина их зависит от

твердости деталей,

чистоты сопрягаемых поверхностей,

условия смазки,

вида покрытия,

податливости соединения,

удельного давления на контактирующих поверхностях и других факторов.

Именно поэтому связь между моментом затяжки и осевым усилием различна даже для болтов одной и

той же партии, причем это различие может быть весьма значительным при использовании разных партий

болтов.

8.

СБОРКА ДЕТАЛЕЙ И УЗЛОВ ОБОРУДОВАНИЯРЕЗЬБОВЫЕ СОЕДИНЕНИЯ

В качестве главного параметра ударных гайковертов наиболее целесообразно

использовать энергию единичного удара (энергия удара).

На основе этого параметра могут быть установлены зависимости для определения

напряженности затягиваемого соединения и другие существенно важные параметры

процесса затяжки.

9.

СБОРКА ДЕТАЛЕЙ И УЗЛОВ ОБОРУДОВАНИЯШПОНОЧНЫЕ СОЕДИНЕНИЯ

10.

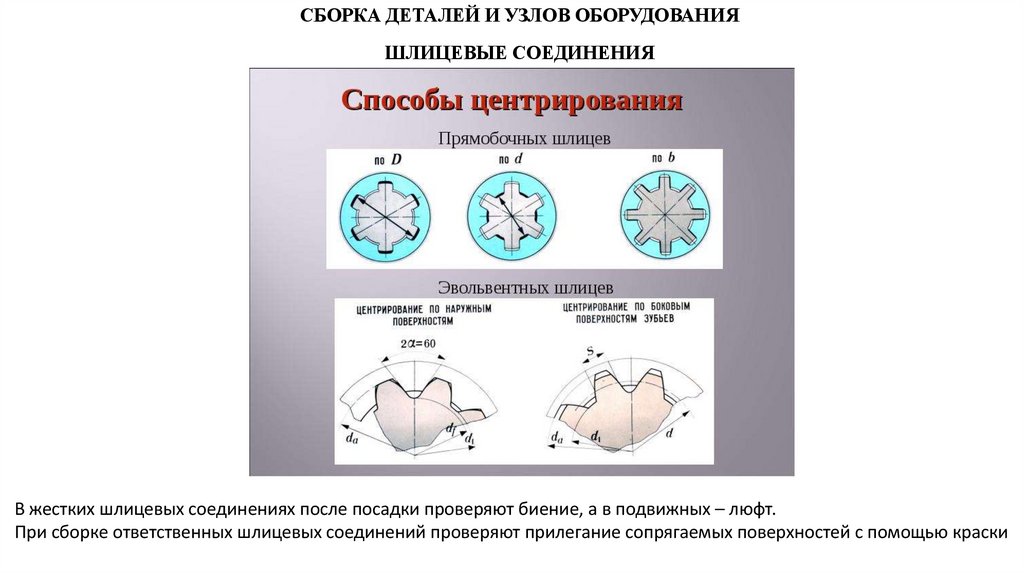

СБОРКА ДЕТАЛЕЙ И УЗЛОВ ОБОРУДОВАНИЯШЛИЦЕВЫЕ СОЕДИНЕНИЯ

.

В жестких шлицевых соединениях после посадки проверяют биение, а в подвижных – люфт.

При сборке ответственных шлицевых соединений проверяют прилегание сопрягаемых поверхностей с помощью краски

11.

СБОРКА ДЕТАЛЕЙ И УЗЛОВ ОБОРУДОВАНИЯПОДШИПНИКИ СКОЛЬЖЕНИЯ

Особо тщательно необходимо выверять соосность подшипников. Например, в двухопорных валах под влиянием

нагрузки поворот осей валов допускается в пределах 1,5°, в многоопорных валах с самоустанавливающимися

подшипниками – 1°.

В смонтированных подшипниках зазор между поверхностями скольжения вала и подшипника должен соответствовать

проектному классу точности (0,0018-0,0025 диаметра шейки вала)

12.

СБОРКА ДЕТАЛЕЙ И УЗЛОВ ОБОРУДОВАНИЯПОДШИПНИКИ КАЧЕНИЯ

При посадке подшипников одновременно на вал и в корпус усилие передается на оба кольца.

Подшипники, для которых предусмотрена горячая посадка внутреннего или наружного кольца, а также подшипники

больших диаметров подогревают в масле до 80-90 °С, после чего производят их посадку.

13.

СБОРКА ДЕТАЛЕЙ И УЗЛОВ ОБОРУДОВАНИЯВЫВЕРКА ВЗАИМОРАСПОЛОЖЕНИЯ ВАЛОВ И МУФТ

Схема проверки валов: а — на соосность центровочными

регулируемыми скобами; б — на соосность скобой с

индикаторами по полумуфтам; в — на горизонтальность:

1 — сосуд с маслом для успокоения колебаний нити; 2 —

нить отвеса; 3 — рейсмус; 4 — отвес; г — на

параллельность; д — на перпендикулярность

14.

СБОРКА ДЕТАЛЕЙ И УЗЛОВ ОБОРУДОВАНИЯВЫВЕРКА ВЗАИМОРАСПОЛОЖЕНИЯ ВАЛОВ И МУФТ

Схема контроля установки муфт:

а — по торцу клиновым щупом с делениями;

б — по окружности при помощи угольника и плоского щупа;

в — по окружности индикатором;

1 — плоскопараллелъная плитка; 2 — клиновой щуп; 3 —

угольник; 4 — щуп

15.

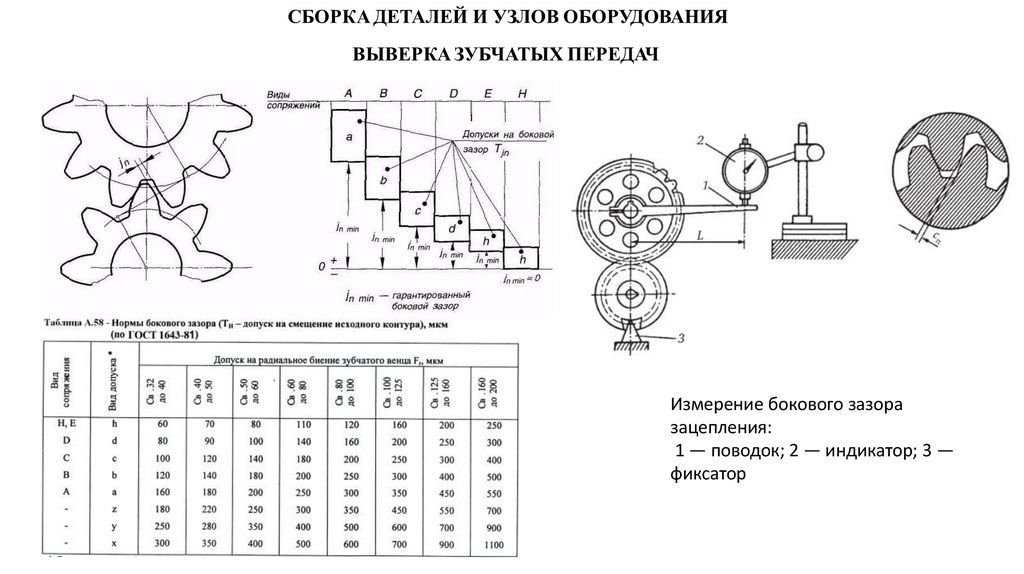

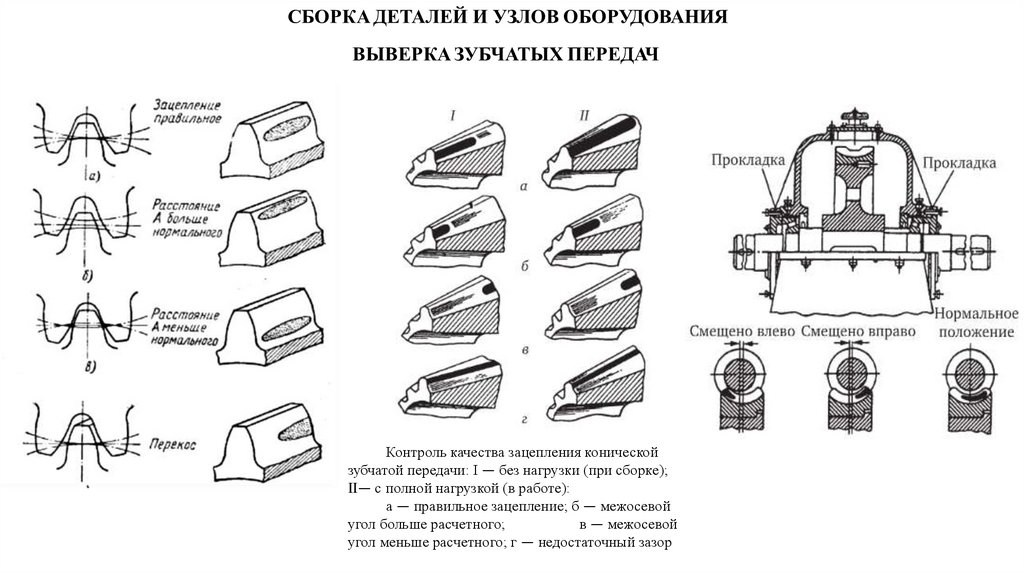

СБОРКА ДЕТАЛЕЙ И УЗЛОВ ОБОРУДОВАНИЯВЫВЕРКА ЗУБЧАТЫХ ПЕРЕДАЧ

Проверка на биение зубчатого

колеса, установленного на валу:

1 — колесо; 2, 4 — индикаторы; 3 —

цилиндрический калибр

16.

Измерение бокового зазоразацепления:

1 — поводок; 2 — индикатор; 3 —

фиксатор

17.

Контроль качества зацепления коническойзубчатой передачи: I — без нагрузки (при сборке);

II— с полной нагрузкой (в работе):

а — правильное зацепление; б — межосевой

угол больше расчетного;

в — межосевой

угол меньше расчетного; г — недостаточный зазор

18.

СБОРКА ДЕТАЛЕЙ И УЗЛОВ ОБОРУДОВАНИЯВЫВЕРКА РЕМЕННЫХ ПЕРЕДАЧ

Для шкивов диаметром 150— 600 мм торцевое биение

допускается в пределах 0,1—0,4 мм, а радиальное 0,05—

0,25 мм.

Проверка правильности установки шкивов при помощи

приспособлений: 1 — линейки; 2 — отвеса; 3 — стрелки;

4 — шкива; 5 — шнура

19.

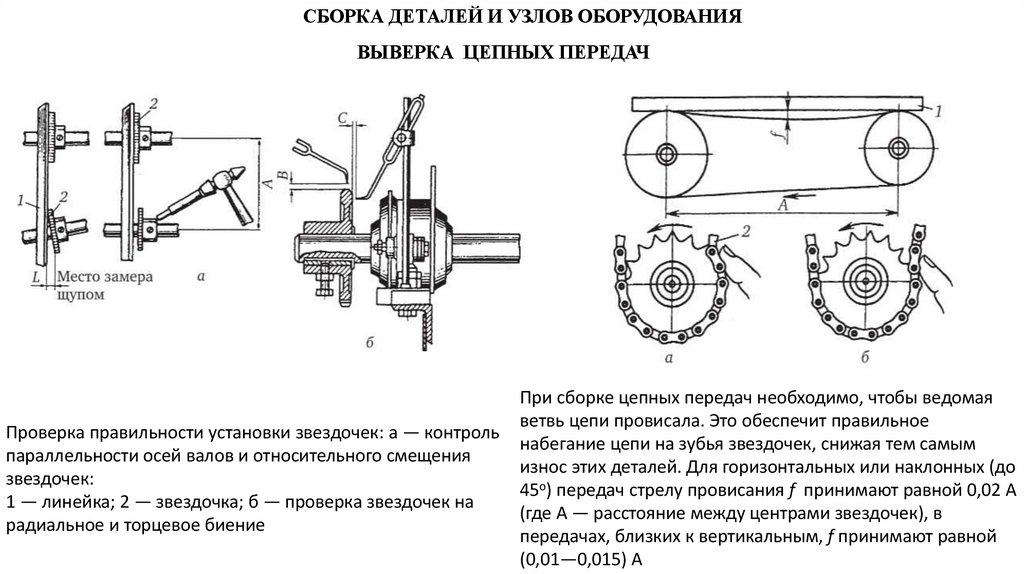

СБОРКА ДЕТАЛЕЙ И УЗЛОВ ОБОРУДОВАНИЯВЫВЕРКА ЦЕПНЫХ ПЕРЕДАЧ

Проверка правильности установки звездочек: а — контроль

параллельности осей валов и относительного смещения

звездочек:

1 — линейка; 2 — звездочка; б — проверка звездочек на

радиальное и торцевое биение

При сборке цепных передач необходимо, чтобы ведомая

ветвь цепи провисала. Это обеспечит правильное

набегание цепи на зубья звездочек, снижая тем самым

износ этих деталей. Для горизонтальных или наклонных (до

45о) передач стрелу провисания f принимают равной 0,02 A

(где А — расстояние между центрами звездочек), в

передачах, близких к вертикальным, f принимают равной

(0,01—0,015) А

20.

21.

22.

Классификациясмазочных материалов

(для условий пищевой промышленности):

по агрегатному состоянию:

• твёрдые (графит, дисульфид молибдена, диселенид вольфрама и т. д.),

• консистентные (литолы, солидолы, консталины и др),

• жидкие (моторные, трансмиссионные, индустриальные и другие

машинные масла),

23.

Классификациясмазочных материалов

(для условий пищевой промышленности):

по материалу основы смазки делятся на:

• минеральные — в их основе лежат углеводороды, получающиеся в процессе

перегонки нефти, имеют неустойчивые характеристики при высоких температурах, при

отрицательной температуре густеет;

• синтетические — изготовлены из химических веществ, хорошо сочетается с

различными присадками, улучшающими свойства масел, обладает свойствами защиты и

очищения ДВС, не густеет при низких температурных режимах, сохраняет рабочие

свойства при воздействии высоких температур;

• полусинтетическое — основа – минеральная, с большим количеством присадок,

что дает хорошие эксплуатационные показатели при более низкой цене.

24.

Классификациясмазочных материалов

по назначению:

• моторные масла — для двигателей внутреннего сгорания;

• трансмиссионные и редукторные масла — для зубчатых передач,

коробок передач,

• гидравлические масла — как рабочая жидкость в гидравлических

системах,

• промышленные масла (текстильные, для прокатных станов, закалочные,

электроизоляционные, теплоносители и др.) — для машин и механизмов с целью

смазывания, консервации, уплотнения, охлаждения, выноса отходов обработки и

др.

• электропроводящие смазки (пасты) — для защиты электрических

контактов от коррозии и снижения переходного сопротивления контактов.

• консистентные (пластичные) смазки — для узлов, в которых

конструктивно невозможно применение жидких смазочных материалов.

25.

Индустриальные маслаИндустриальные масла — это большая группа масел, используемых для смазывания

узлов трения различных механизмов, для приготовления рабочих жидкостей, применяемых

в различных системах, а также в качестве базовых масел для производства пластичных

смазок

26.

Трансмиссионные маслаТрансмиссионные масла предназначены для применения в узлах трения агрегатов

трансмиссий легковых и грузовых автомобилей, автобусов, тракторов, тепловозов,

дорожно-строительных и других машин, а также в различных зубчатых редукторах и

червячных передачах промышленного оборудования.

Трансмиссионные масла представляют собой базовые масла, легированные различными

функциональными присадками:

- депрессорной - препятствуют загустению при низких температурах (депрессорные

присадки не растворяют парафин, а препятствуют слипанию отдельных кристаллов в

пространственную структуру)

- противозадирной,

- противоизносной,

- антиокислительной,

- антикоррозионной,

- антипенной и др.

В качестве базовых компонентов используют минеральные, частично или полностью

синтетические масла.

27.

Консистентные смазкиКонсистентные (пластичные) смазки- для смазывания

подшипников качения различных типов, шарниров, рычажных,

кулачково-эксцентриковых систем и получают путем добавок

загустителей в обычные минеральные и синтетические масла. Они

имеют различную консистенцию, в процессе работы механизмов в

узлах трения разжижаются, а в покое восстанавливают свою

консистенцию.

28.

Виды загустителейКальциевый. Кальциевые и комплексные кальциевые смазки эффективно работают в условиях повышенных нагрузок, во

влажных условиях. Наиболее распространены в сельском хозяйстве, автомобилестроении и строительстве.

Литиевый. Литиевое мыло является одним из самых популярных и широко используемых загустителей, оно обладает

отличной термической стабильностью и повышенной водостойкостью. Эти свойства делают их универсальными.

Литиевый комплекс. имеют более высокую температуру каплепадения и повышенную водостойкость по сравнению с

простыми литиевыми, это позволяет использовать их при более высоких температурах в неблагоприятных условиях, что

существенно расширяет их область применения.

Комплексный алюминиевый обладает температурной стабильностью, отличной адгезией, и главное, высокой

водостойкостью. Он широко используются в промышленных смазках, в том числе в «морских» не боятся соленой воды.

Полимочевина ультрадолговечна, может использоваться в закрытых системах в качестве «пожизненной».

Полимочевинные продукты обладают низкой зольностью и защищают узлы в условиях обводнения, чаще применяются в

электродвигателях, во внутренних ШРУС.

Сульфонат-кальциевый обладает непревзойденной водостойкостью и высокой несущей способностью. устойчивы к

агрессивным средам, имеют повышенные антикоррозионные свойства.

Бентонитовый (глина). Обеспечивает структурную стабильность смазочного материала при температуре свыше 300°C,

устойчивы к соленой воде и щелочам.

29.

Загустители на основе мылМыло –соли высших карбоновых кислот, полученные в результате гидролиза жиров в

щелочной среде.

На основе натриевых мыл изготавливают консталины

Кальциевых – солидолы (жировые и синтетические)

Литиевых – литолы

В состав природных жиров чаще всего входят следующие жирные кислоты: стеариновая, маргариновая,

пальмитиновая, капроновая, масляная , пальмитолеиновая, олеиновая, линоленовая

Синтетические жирные кислоты – получают окислением насыщенных углеводородов, они имеют число

атомов углерода 5…20 , разнообразные структуры и молекулярные веса

mechanics

mechanics industry

industry