Similar presentations:

Установка замедленного коксования АО «ТАНЕКО»

1.

Установка замедленногококсования

АО «ТАНЕКО»

Выполнил:

Магистр гр. 431-М26 Хамитов Марсель Ильдарович

Научный руководитель:

к.т.н, доцент каф. ХТПНГ Шапошников Дмитрий

Анатольевич

ИНСТИТУТ НЕФТИ,

ХИМИИ И НАНОТЕХНОЛОГИЙ

ФГБОУ ВО КНИТУ, г. Казань

2.

АктуальностьХТПНГ

При проектировании фракционирующих и отпарных

колонн внедряются самые современные инженерные

подходы,

а

проектировщики

стремятся

достичь

наивысшего возможного коэффициента полезного

действия (далее КПД). Однако, на сегодняшний день

имеются недостатки в оснащенности существующих

колонн установки замедленного коксования-2 (далее

УЗК-2):

установленные тарелки с неподвижными клапанами

имеют невысокий КПД и узкий диапазон работы;

не оптимально распределены тарелки по секциям.

В результате фракционирующая колонна работает с

невысокой массообменной эффективностью.

2

3.

Цели и задачи проектаХТПНГ

Объект проекта:

установка замедленного коксования-2 АО «ТАНЕКО»

Цель проекта:

Модернизация колонн установки замедленного коксования-2 с целью увеличения отбора

легкого газойля коксования за счет снижения содержания в тяжелом газойле коксования

фракций выкипающих до 360°С

Задачи проекта:

провести патентные исследования;

разработать варианты модернизации процесса;

выполнить технико-технологические расчеты;

разработать подробную технологическую схему установки с автоматизацией основных

параметров процесса;

разработать мероприятия по технике безопасности, пожарной профилактике охране

окружающей среды;

выполнить технико-экономическое обоснование проекта.

3

4.

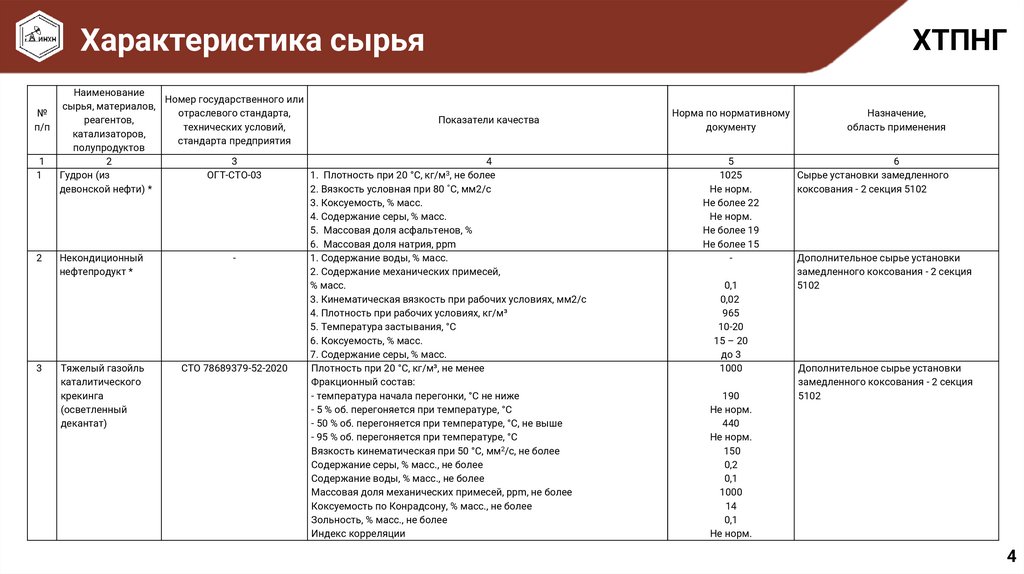

Характеристика сырья1.

1.

1.

Наименование

Номер государственного или

сырья, материалов,

№

отраслевого стандарта,

реагентов,

Показатели качества

п/п

технических условий,

катализаторов,

стандарта предприятия

полупродуктов

1

2

3

4

1

Гудрон (из

ОГТ-СТО-03

1. Плотность при 20 °С, кг/м3, не более

девонской нефти) *

2. Вязкость условная при 80 ˚С, мм2/с

3. Коксуемость, % масс.

4. Содержание серы, % масс.

5. Массовая доля асфальтенов, %

6. Массовая доля натрия, ppm

2

Некондиционный

1. Содержание воды, % масс.

нефтепродукт *

2. Содержание механических примесей,

% масс.

3. Кинематическая вязкость при рабочих условиях, мм2/с

4. Плотность при рабочих условиях, кг/м³

5. Температура застывания, °С

6. Коксуемость, % масс.

7. Содержание серы, % масс.

3

Тяжелый газойль

СТО 78689379-52-2020

Плотность при 20 °С, кг/м³, не менее

каталитического

Фракционный состав:

крекинга

- температура начала перегонки, °С не ниже

(осветленный

- 5 % об. перегоняется при температуре, °С

декантат)

- 50 % об. перегоняется при температуре, °С, не выше

- 95 % об. перегоняется при температуре, °С

Вязкость кинематическая при 50 °С, мм2/с, не более

Содержание серы, % масс., не более

Содержание воды, % масс., не более

Массовая доля механических примесей, ppm, не более

Коксуемость по Конрадсону, % масс., не более

Зольность, % масс., не более

Индекс корреляции

ХТПНГ

Норма по нормативному

документу

5

1025

Не норм.

Не более 22

Не норм.

Не более 19

Не более 15

0,1

0,02

965

10-20

15 – 20

до 3

1000

190

Не норм.

440

Не норм.

150

0,2

0,1

1000

14

0,1

Не норм.

Назначение,

область применения

6

Сырье установки замедленного

коксования - 2 секция 5102

Дополнительное сырье установки

замедленного коксования - 2 секция

5102

Дополнительное сырье установки

замедленного коксования - 2 секция

5102

4

5.

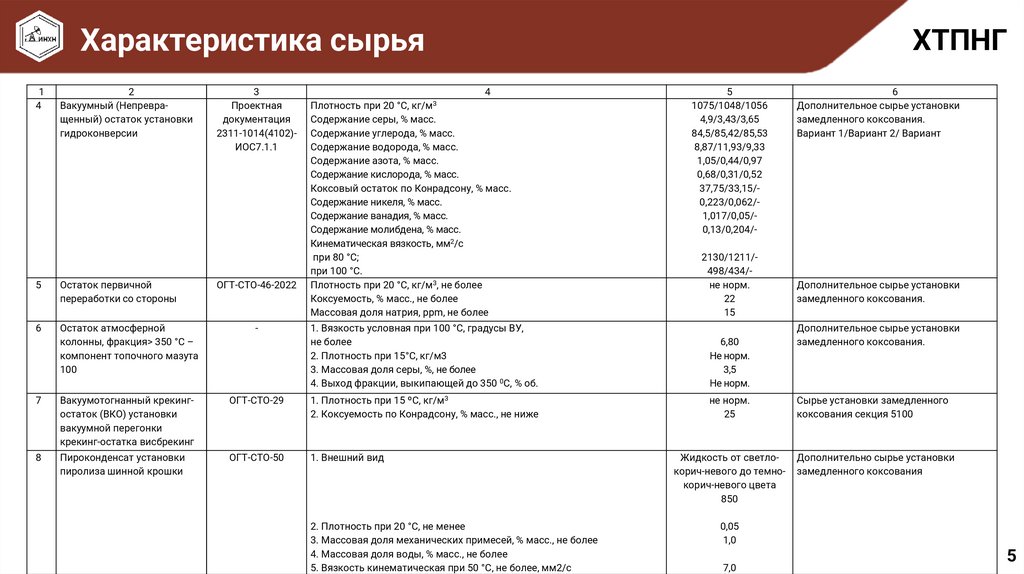

Характеристика сырья1.

1

4

2

Вакуумный (Непревращенный) остаток установки

гидроконверсии

3

Проектная

документация

2311-1014(4102)ИОС7.1.1

1.

5

Остаток первичной

переработки со стороны

ОГТ-СТО-46-2022

1.

6

Остаток атмосферной

колонны, фракция> 350 °С –

компонент топочного мазута

100

-

ХТПНГ

4

Плотность при 20 °C, кг/м3

Содержание серы, % масс.

Содержание углерода, % масс.

Содержание водорода, % масс.

Содержание азота, % масс.

Содержание кислорода, % масс.

Коксовый остаток по Конрадсону, % масс.

Содержание никеля, % масс.

Содержание ванадия, % масс.

Содержание молибдена, % масс.

Кинематическая вязкость, мм2/с

при 80 °C;

при 100 °C.

Плотность при 20 °C, кг/м3, не более

Коксуемость, % масс., не более

Массовая доля натрия, ppm, не более

5

1075/1048/1056

4,9/3,43/3,65

84,5/85,42/85,53

8,87/11,93/9,33

1,05/0,44/0,97

0,68/0,31/0,52

37,75/33,15/0,223/0,062/1,017/0,05/0,13/0,204/2130/1211/498/434/не норм.

22

15

6

Дополнительное сырье установки

замедленного коксования.

Вариант 1/Вариант 2/ Вариант

Дополнительное сырье установки

замедленного коксования.

1. Вязкость условная при 100 °С, градусы ВУ,

не более

2. Плотность при 15°С, кг/м3

3. Массовая доля серы, %, не более

4. Выход фракции, выкипающей до 350 0С, % об.

6,80

Не норм.

3,5

Не норм.

не норм.

25

Сырье установки замедленного

коксования секция 5100

Жидкость от светлокорич-невого до темнокорич-невого цвета

850

Дополнительно сырье установки

замедленного коксования

1.

7

Вакуумотогнанный крекингостаток (ВКО) установки

вакуумной перегонки

крекинг-остатка висбрекинг

ОГТ-СТО-29

1. Плотность при 15 ºС, кг/м3

2. Коксуемость по Конрадсону, % масс., не ниже

1.

8

Пироконденсат установки

пиролиза шинной крошки

ОГТ-СТО-50

1. Внешний вид

2. Плотность при 20 °С, не менее

3. Массовая доля механических примесей, % масс., не более

4. Массовая доля воды, % масс., не более

5. Вязкость кинематическая при 50 °С, не более, мм2/с

0,05

1,0

7,0

Дополнительное сырье установки

замедленного коксования.

5

6.

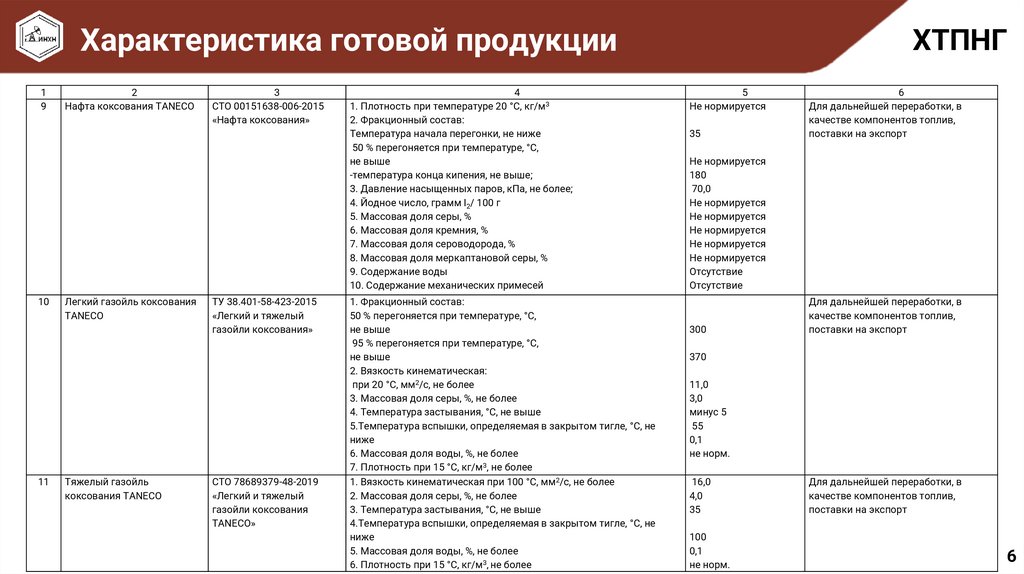

Характеристика готовой продукции1

9

10

11

2

Нафта коксования TANECO

Легкий газойль коксования

TANECO

Тяжелый газойль

коксования TANECO

3

СТО 00151638-006-2015

«Нафта коксования»

ТУ 38.401-58-423-2015

«Легкий и тяжелый

газойли коксования»

СТО 78689379-48-2019

«Легкий и тяжелый

газойли коксования

TANECO»

4

1. Плотность при температуре 20 °С, кг/м3

2. Фракционный состав:

Температура начала перегонки, не ниже

50 % перегоняется при температуре, °С,

не выше

-температура конца кипения, не выше;

3. Давление насыщенных паров, кПа, не более;

4. Йодное число, грамм I2/ 100 г

5. Массовая доля серы, %

6. Массовая доля кремния, %

7. Массовая доля сероводорода, %

8. Массовая доля меркаптановой серы, %

9. Содержание воды

10. Содержание механических примесей

1. Фракционный состав:

50 % перегоняется при температуре, °С,

не выше

95 % перегоняется при температуре, °С,

не выше

2. Вязкость кинематическая:

при 20 °С, мм2/с, не более

3. Массовая доля серы, %, не более

4. Температура застывания, °С, не выше

5.Температура вспышки, определяемая в закрытом тигле, °С, не

ниже

6. Массовая доля воды, %, не более

7. Плотность при 15 °С, кг/м3, не более

1. Вязкость кинематическая при 100 °С, мм2/с, не более

2. Массовая доля серы, %, не более

3. Температура застывания, °С, не выше

4.Температура вспышки, определяемая в закрытом тигле, °С, не

ниже

5. Массовая доля воды, %, не более

6. Плотность при 15 °С, кг/м3, не более

ХТПНГ

5

Не нормируется

35

6

Для дальнейшей переработки, в

качестве компонентов топлив,

поставки на экспорт

Не нормируется

180

70,0

Не нормируется

Не нормируется

Не нормируется

Не нормируется

Не нормируется

Отсутствие

Отсутствие

300

Для дальнейшей переработки, в

качестве компонентов топлив,

поставки на экспорт

370

11,0

3,0

минус 5

55

0,1

не норм.

16,0

4,0

35

100

0,1

не норм.

Для дальнейшей переработки, в

качестве компонентов топлив,

поставки на экспорт

6

7.

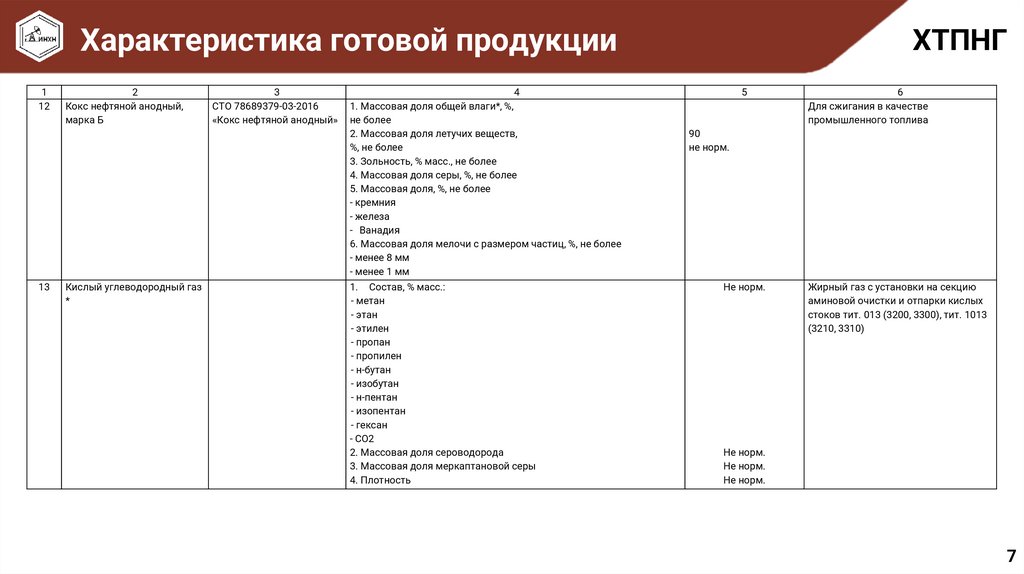

Характеристика готовой продукции1

12

13

2

Кокс нефтяной анодный,

марка Б

Кислый углеводородный газ

*

3

СТО 78689379-03-2016

«Кокс нефтяной анодный»

ХТПНГ

4

1. Массовая доля общей влаги*, %,

не более

2. Массовая доля летучих веществ,

%, не более

3. Зольность, % масс., не более

4. Массовая доля серы, %, не более

5. Массовая доля, %, не более

- кремния

- железа

- Ванадия

6. Массовая доля мелочи с размером частиц, %, не более

- менее 8 мм

- менее 1 мм

1. Состав, % масс.:

- метан

- этан

- этилен

- пропан

- пропилен

- н-бутан

- изобутан

- н-пентан

- изопентан

- гексан

- СО2

2. Массовая доля сероводорода

3. Массовая доля меркаптановой серы

4. Плотность

5

6

Для сжигания в качестве

промышленного топлива

90

не норм.

Не норм.

Жирный газ с установки на секцию

аминовой очистки и отпарки кислых

стоков тит. 013 (3200, 3300), тит. 1013

(3210, 3310)

Не норм.

Не норм.

Не норм.

7

8.

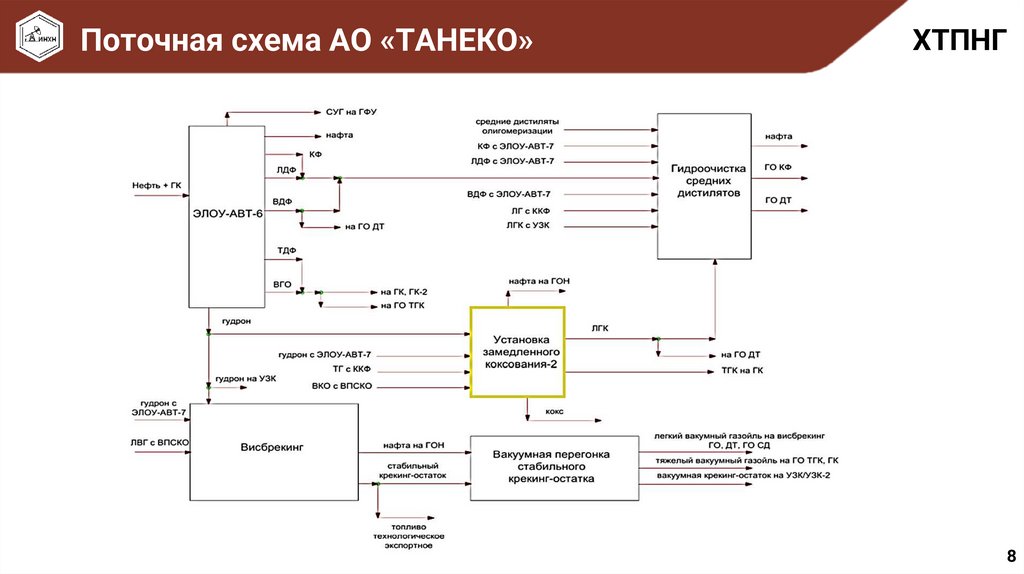

Поточная схема АО «ТАНЕКО»ХТПНГ

8

9.

Блок-схема установки замедленного коксования-2ХТПНГ

9

10.

Новое инженерное решениеХТПНГ

Новое инженерное решение включает перераспределение тарелок в ключевых секциях колонны С0001 и

использование современных высокоэффективных клапанных тарелок с подвижными клапанами конструкции ООО

“ИМПА Инжиниринг” вместо существующих полотен с неподвижными клапанами.

Рисунок - 1 Существующая конструкция

фракционирующей колонны C0001

Рисунок – 2 Модернизация колонны C0001 в соответствии с

новым инженерным решением, использование клапанных

тарелок конструкции ООО “ИМПА Инжиниринг”

10

11.

Описание и применение технологииХТПНГ

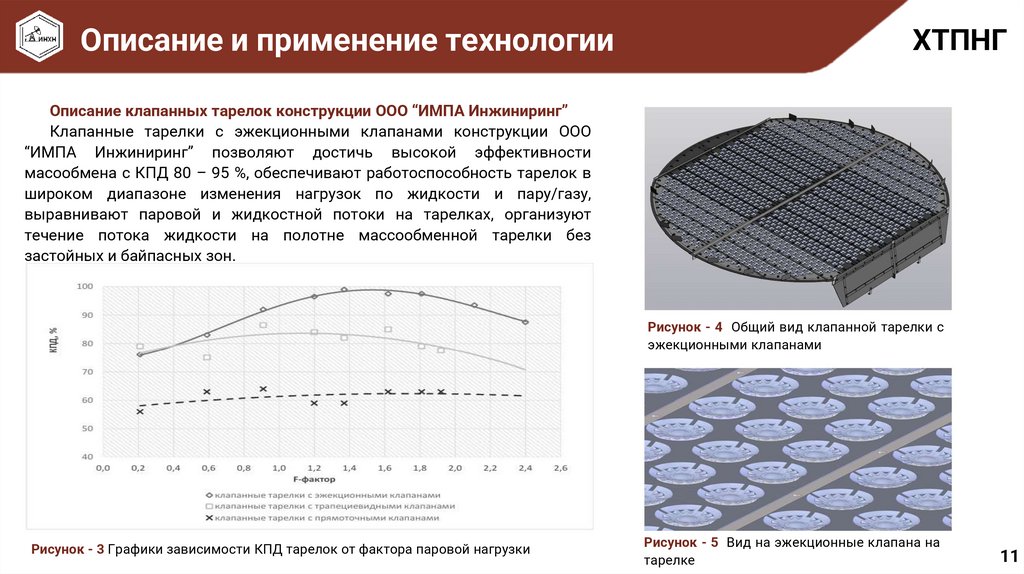

Описание клапанных тарелок конструкции ООО “ИМПА Инжиниринг”

Клапанные тарелки с эжекционными клапанами конструкции ООО

“ИМПА Инжиниринг” позволяют достичь высокой эффективности

масообмена с КПД 80 – 95 %, обеспечивают работоспособность тарелок в

широком диапазоне изменения нагрузок по жидкости и пару/газу,

выравнивают паровой и жидкостной потоки на тарелках, организуют

течение потока жидкости на полотне массообменной тарелки без

застойных и байпасных зон.

Рисунок - 4 Общий вид клапанной тарелки с

эжекционными клапанами

Рисунок - 3 Графики зависимости КПД тарелок от фактора паровой нагрузки

Рисунок - 5 Вид на эжекционные клапана на

тарелке

11

12.

Принципиальная технологическая схема установкиХТПНГ

12

13.

Принципиальная технологическая схема установкиХТПНГ

13

14.

Принципиальная технологическая схема установкиХТПНГ

14

15.

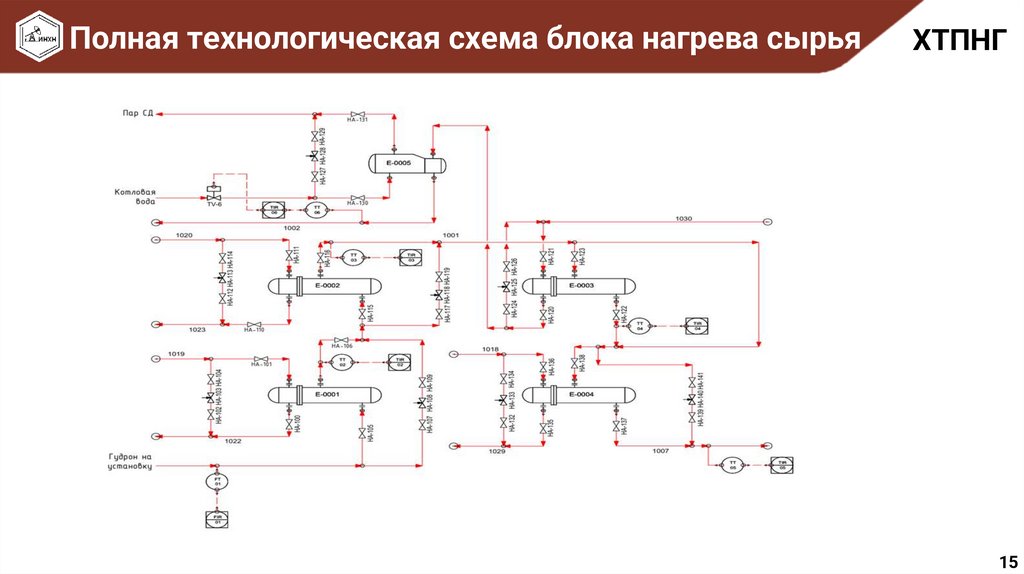

Полная технологическая схема блока нагрева сырьяХТПНГ

15

16.

Полная технологическая схема блока печей икамер коксования

ХТПНГ

16

17.

Полная технологическая схема блокафракционирования

ХТПНГ

17

18.

Полная технологическая схема блокафракционирования

ХТПНГ

18

19.

Полная технологическая схема блокафракционирования

ХТПНГ

19

20.

Полная технологическая схема блокафракционирования

ХТПНГ

20

21.

Схема расположения оборудованияХТПНГ

21

22.

Колонна фракционирования. Вид общийХТПНГ

22

23.

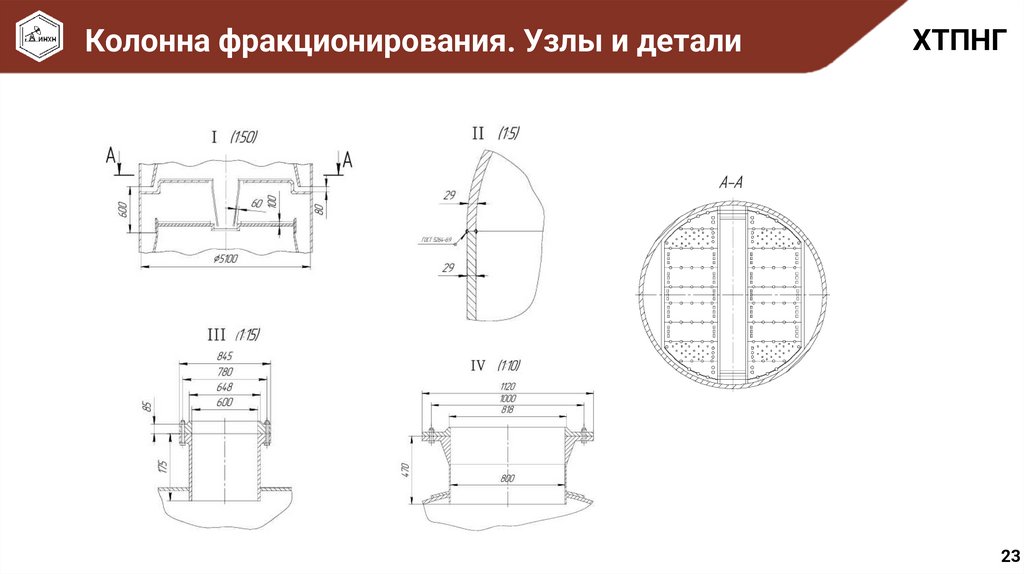

Колонна фракционирования. Узлы и деталиХТПНГ

23

24.

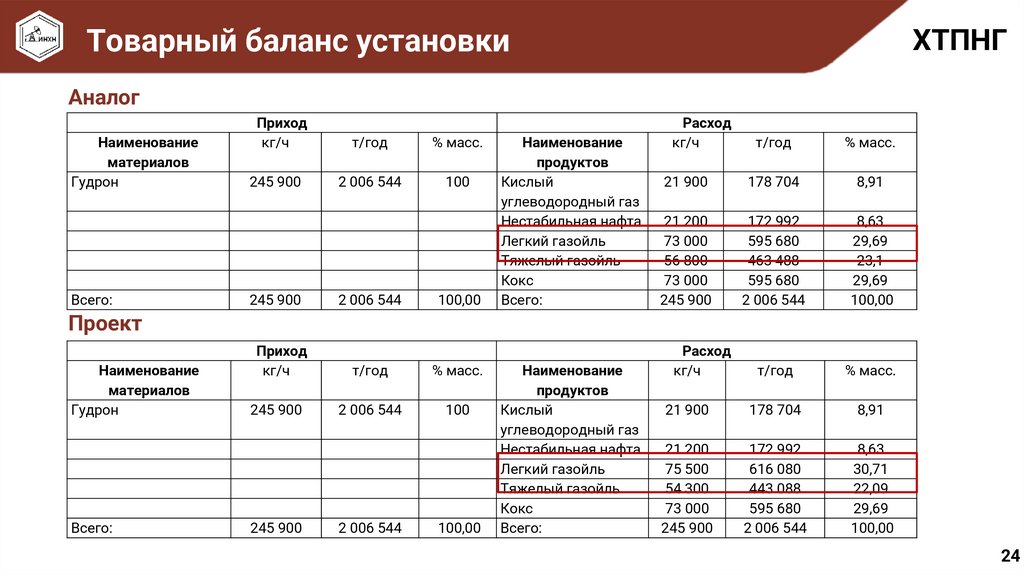

Товарный баланс установкиХТПНГ

Аналог

Наименование

материалов

Гудрон

Всего:

Приход

кг/ч

т/год

% масс.

245 900

2 006 544

100

245 900

2 006 544

100,00

Наименование

продуктов

Кислый

углеводородный газ

Нестабильная нафта

Легкий газойль

Тяжелый газойль

Кокс

Всего:

Расход

кг/ч

т/год

% масс.

21 900

178 704

8,91

21 200

73 000

56 800

73 000

245 900

172 992

595 680

463 488

595 680

2 006 544

8,63

29,69

23,1

29,69

100,00

Расход

кг/ч

т/год

% масс.

21 900

178 704

8,91

21 200

75 500

54 300

73 000

245 900

172 992

616 080

443 088

595 680

2 006 544

8,63

30,71

22,09

29,69

100,00

Проект

Наименование

материалов

Гудрон

Всего:

Приход

кг/ч

т/год

% масс.

245 900

2 006 544

100

245 900

2 006 544

100,00

Наименование

продуктов

Кислый

углеводородный газ

Нестабильная нафта

Легкий газойль

Тяжелый газойль

Кокс

Всего:

24

25.

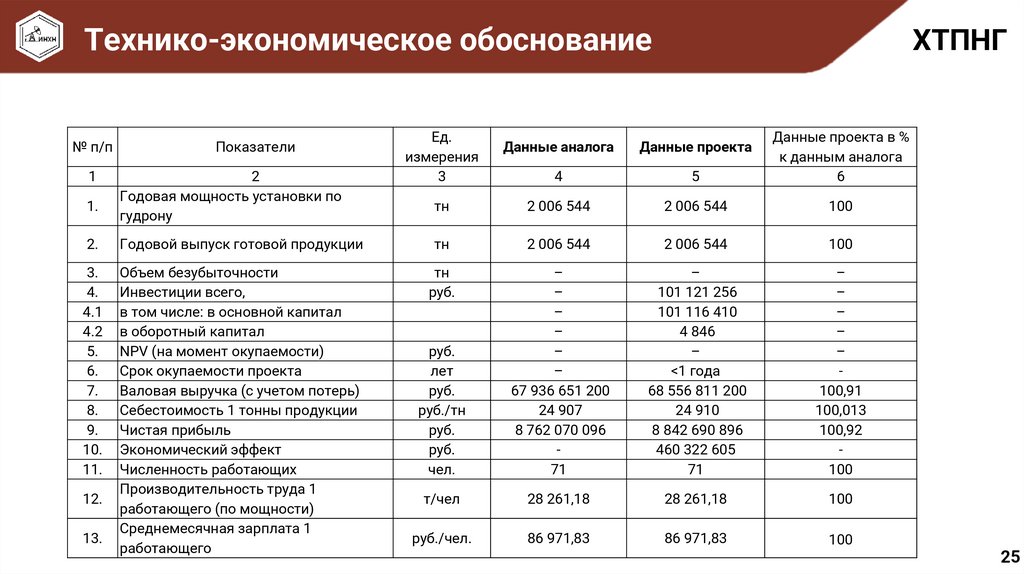

Технико-экономическое обоснование№ п/п

1

1.

Показатели

2

Годовая мощность установки по

гудрону

Ед.

измерения

3

ХТПНГ

Данные аналога

Данные проекта

4

5

Данные проекта в %

к данным аналога

6

тн

2 006 544

2 006 544

100

2.

Годовой выпуск готовой продукции

тн

2 006 544

2 006 544

100

3.

4.

4.1

4.2

5.

6.

7.

8.

9.

10.

11.

Объем безубыточности

Инвестиции всего,

в том числе: в основной капитал

в оборотный капитал

NPV (на момент окупаемости)

Срок окупаемости проекта

Валовая выручка (с учетом потерь)

Себестоимость 1 тонны продукции

Чистая прибыль

Экономический эффект

Численность работающих

Производительность труда 1

работающего (по мощности)

Среднемесячная зарплата 1

работающего

тн

руб.

руб.

лет

руб.

руб./тн

руб.

руб.

чел.

–

–

–

–

–

–

67 936 651 200

24 907

8 762 070 096

71

–

101 121 256

101 116 410

4 846

–

<1 года

68 556 811 200

24 910

8 842 690 896

460 322 605

71

–

–

–

–

–

100,91

100,013

100,92

100

т/чел

28 261,18

28 261,18

100

руб./чел.

86 971,83

86 971,83

100

12.

13.

25

26.

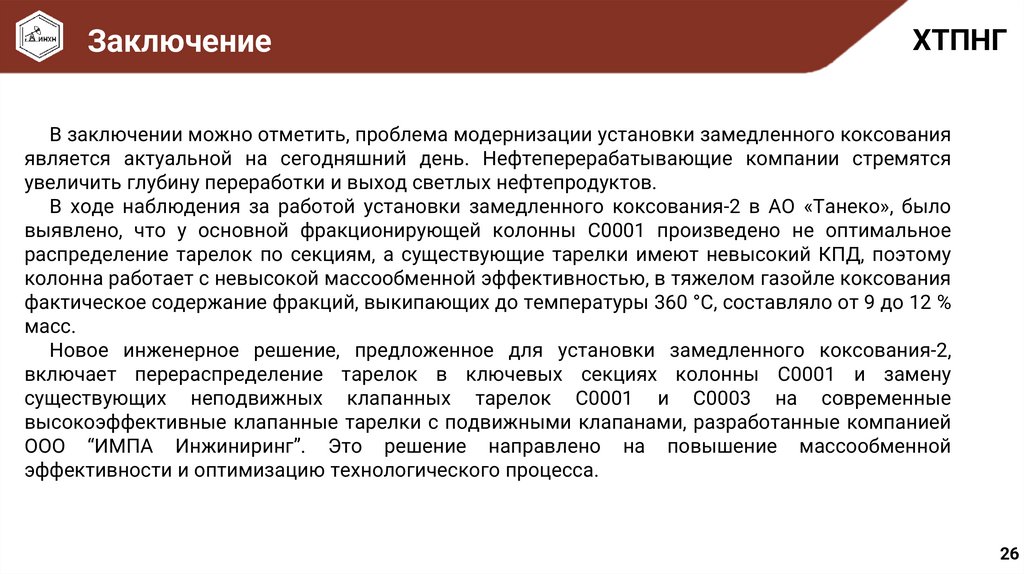

ЗаключениеХТПНГ

В заключении можно отметить, проблема модернизации установки замедленного коксования

является актуальной на сегодняшний день. Нефтеперерабатывающие компании стремятся

увеличить глубину переработки и выход светлых нефтепродуктов.

В ходе наблюдения за работой установки замедленного коксования-2 в АО «Танеко», было

выявлено, что у основной фракционирующей колонны С0001 произведено не оптимальное

распределение тарелок по секциям, а существующие тарелки имеют невысокий КПД, поэтому

колонна работает с невысокой массообменной эффективностью, в тяжелом газойле коксования

фактическое содержание фракций, выкипающих до температуры 360 °С, составляло от 9 до 12 %

масс.

Новое инженерное решение, предложенное для установки замедленного коксования-2,

включает перераспределение тарелок в ключевых секциях колонны С0001 и замену

существующих неподвижных клапанных тарелок С0001 и С0003 на современные

высокоэффективные клапанные тарелки с подвижными клапанами, разработанные компанией

ООО “ИМПА Инжиниринг”. Это решение направлено на повышение массообменной

эффективности и оптимизацию технологического процесса.

26

27.

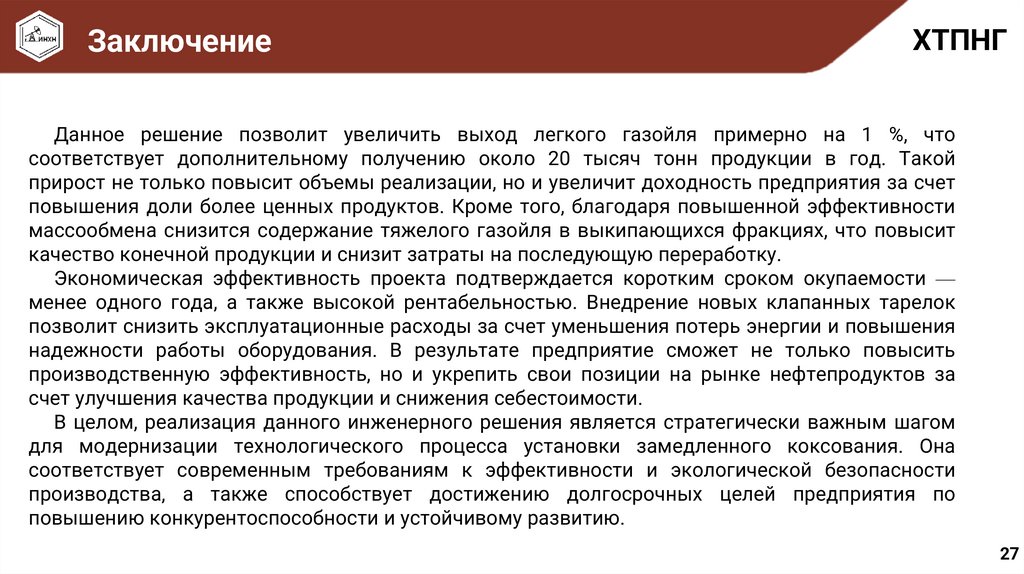

ЗаключениеХТПНГ

Данное решение позволит увеличить выход легкого газойля примерно на 1 %, что

соответствует дополнительному получению около 20 тысяч тонн продукции в год. Такой

прирост не только повысит объемы реализации, но и увеличит доходность предприятия за счет

повышения доли более ценных продуктов. Кроме того, благодаря повышенной эффективности

массообмена снизится содержание тяжелого газойля в выкипающихся фракциях, что повысит

качество конечной продукции и снизит затраты на последующую переработку.

Экономическая эффективность проекта подтверждается коротким сроком окупаемости —

менее одного года, а также высокой рентабельностью. Внедрение новых клапанных тарелок

позволит снизить эксплуатационные расходы за счет уменьшения потерь энергии и повышения

надежности работы оборудования. В результате предприятие сможет не только повысить

производственную эффективность, но и укрепить свои позиции на рынке нефтепродуктов за

счет улучшения качества продукции и снижения себестоимости.

В целом, реализация данного инженерного решения является стратегически важным шагом

для модернизации технологического процесса установки замедленного коксования. Она

соответствует современным требованиям к эффективности и экологической безопасности

производства, а также способствует достижению долгосрочных целей предприятия по

повышению конкурентоспособности и устойчивому развитию.

27

28.

ПубликацииХТПНГ

28

29.

СПАСИБО ЗАХамитов Марсель

Ильдарович

ВНИМАНИЕ

Тел: +7 (8555) 24-21-82

E-mail: Khamitov_MI@taneco.ru

29

chemistry

chemistry industry

industry