Similar presentations:

Чертежи различных деталей

1.

Первое высшее техническое учебное заведение РоссииСанкт-Петербургский горный университет императрицы Екатерины II

Чертежи различных

деталей

г. Санкт-Петербург

2024

1|31

2.

Содержание лекцииЦель – изучить различные конструктивные элементы деталей,

классификацию машиностроительных деталей и особенности их

изображения на чертежах

Учебные вопросы:

1. Элементы деталей

2. Классификация машиностроительных деталей

3. Чертежи деталей из листового материала

4. Чертежи деталей, ограниченных преимущественно поверхностями вращения

5. Чертежи литых деталей

6. Чертежи пружин

2|31

3.

1. Элементы деталейЭлементом детали называется часть детали, имеющая определенное назначение.

• Фаска - скошенная кромка цилиндрического стержня или плиты.

• Лыска - плоский участок на поверхности цилиндра, обычно с двух противоположных сторон,

для обхвата гаечным ключом.

• Проточка - кольцевая канавка на наружной или внутренней цилиндрической поверхности

детали, служит для выхода режущего инструмента.

• Шпоночный паз - углубление на валу, предназначенное для установки шпонки.

• Галтель - криволинейная поверхность плавного перехода от меньшего сечения вала к

большему.

• Буртик - кольцевое утолщение вала, составляющее с ним одно целое.

• Ребро - тонкая стенка, для усиления жесткости

конструкции.

• Торец - поперечная грань

протяжённого объекта по форме,

близкого к стержню,

прямоугольному параллелепипеду

или цилиндру.

3|31

Рис. 1. Отдельные элементы, наиболее часто встречающиеся в деталях

4.

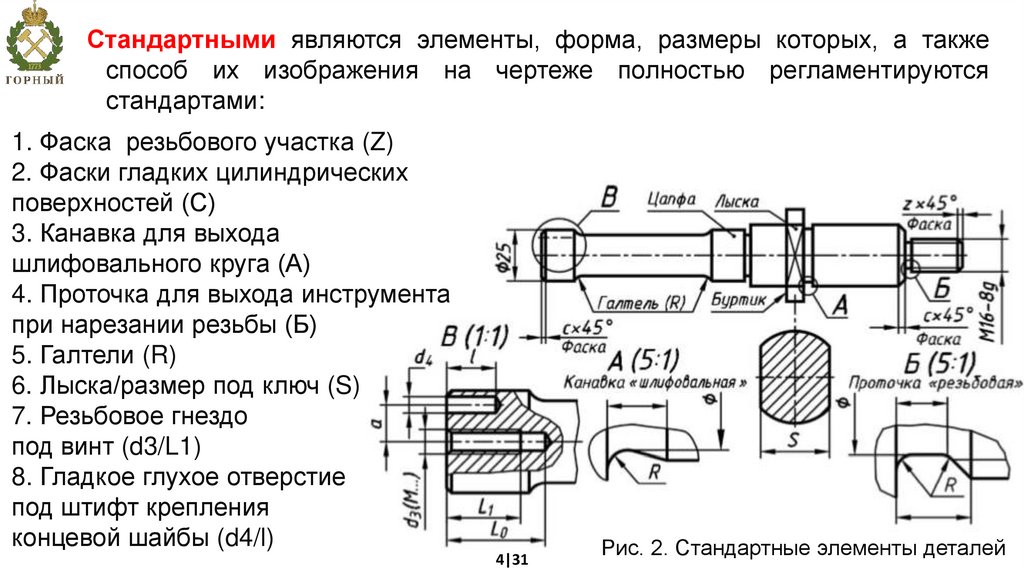

Стандартными являются элементы, форма, размеры которых, а такжеспособ их изображения на чертеже полностью регламентируются

стандартами:

1. Фаска резьбового участка (Z)

2. Фаски гладких цилиндрических

поверхностей (С)

3. Канавка для выхода

шлифовального круга (А)

4. Проточка для выхода инструмента

при нарезании резьбы (Б)

5. Галтели (R)

6. Лыска/размер под ключ (S)

7. Резьбовое гнездо

под винт (d3/L1)

8. Гладкое глухое отверстие

под штифт крепления

концевой шайбы (d4/l)

4|31

Рис. 2. Стандартные элементы деталей

5.

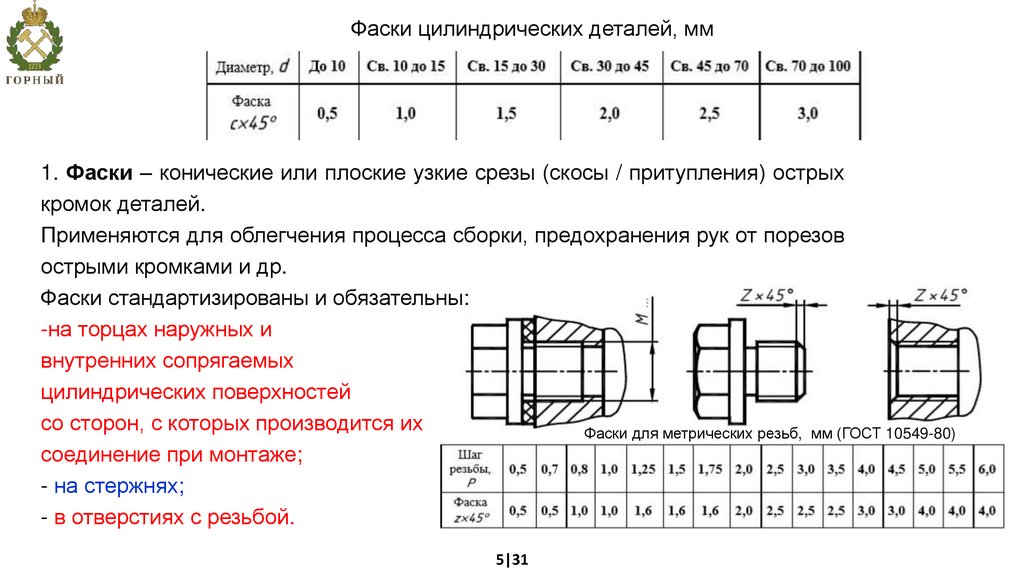

Фаски цилиндрических деталей, мм1. Фаски – конические или плоские узкие срезы (скосы / притупления) острых

кромок деталей.

Применяются для облегчения процесса сборки, предохранения рук от порезов

острыми кромками и др.

Фаски стандартизированы и обязательны:

-на торцах наружных и

внутренних сопрягаемых

цилиндрических поверхностей

со сторон, с которых производится их

Фаски для метрических резьб, мм (ГОСТ 10549-80)

соединение при монтаже;

- на стержнях;

- в отверстиях с резьбой.

5|31

6.

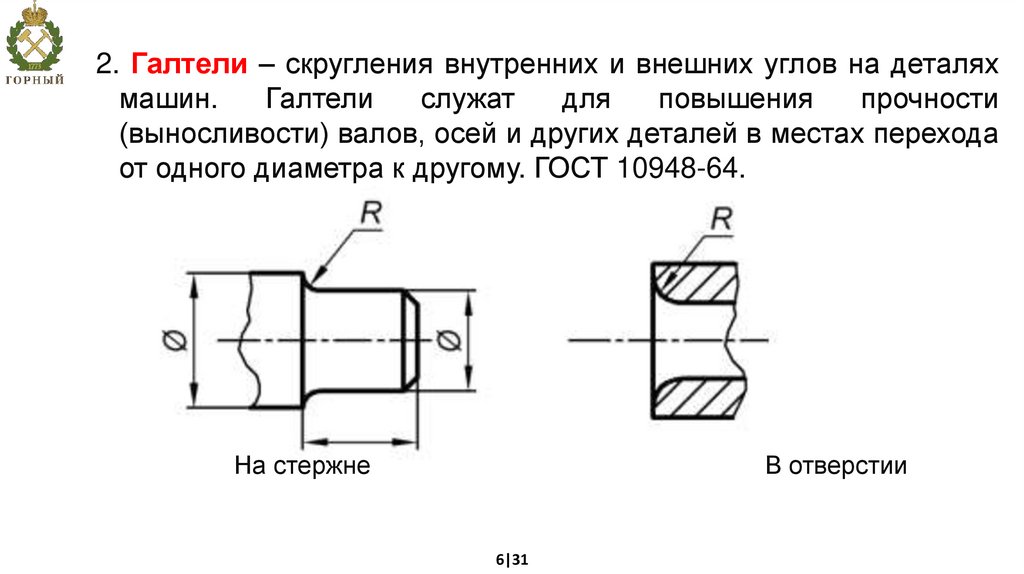

2. Галтели – скругления внутренних и внешних углов на деталяхмашин.

Галтели

служат

для

повышения

прочности

(выносливости) валов, осей и других деталей в местах перехода

от одного диаметра к другому. ГОСТ 10948-64.

На стержне

В отверстии

6|31

7.

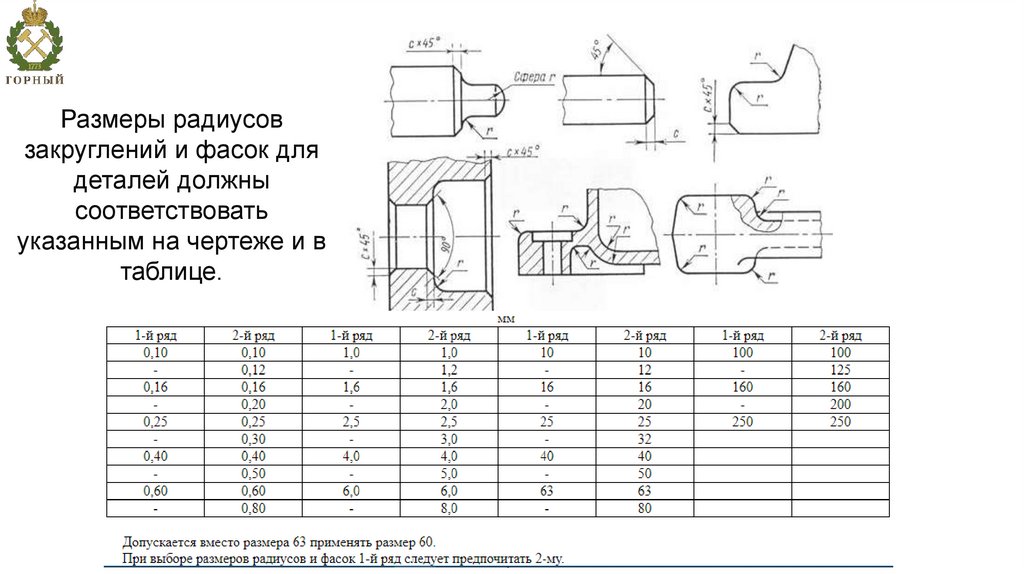

Размеры радиусовзакруглений и фасок для

деталей должны

соответствовать

указанным на чертеже и в

таблице.

6|31

8.

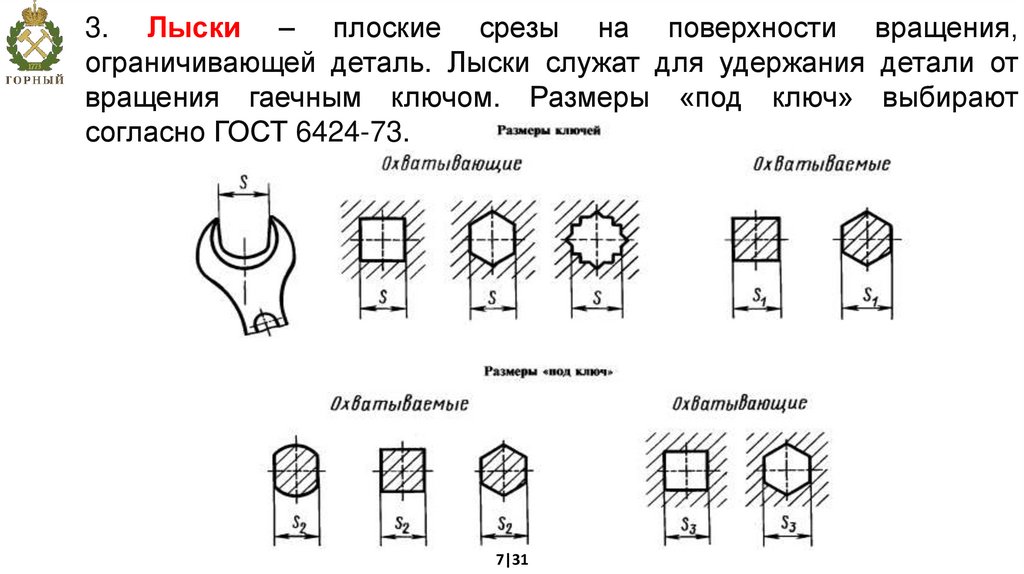

3. Лыски – плоские срезы на поверхности вращения,ограничивающей деталь. Лыски служат для удержания детали от

вращения гаечным ключом. Размеры «под ключ» выбирают

согласно ГОСТ 6424-73.

7|31

9.

4. Проточки — кольцевые канавки на стержне или в отверстии.Применяются для установки уплотняющих колец, «выхода»

режущего инструмента и в других случаях.

Проточки позволяют избежать образования сбега резьбы.

8|31

10.

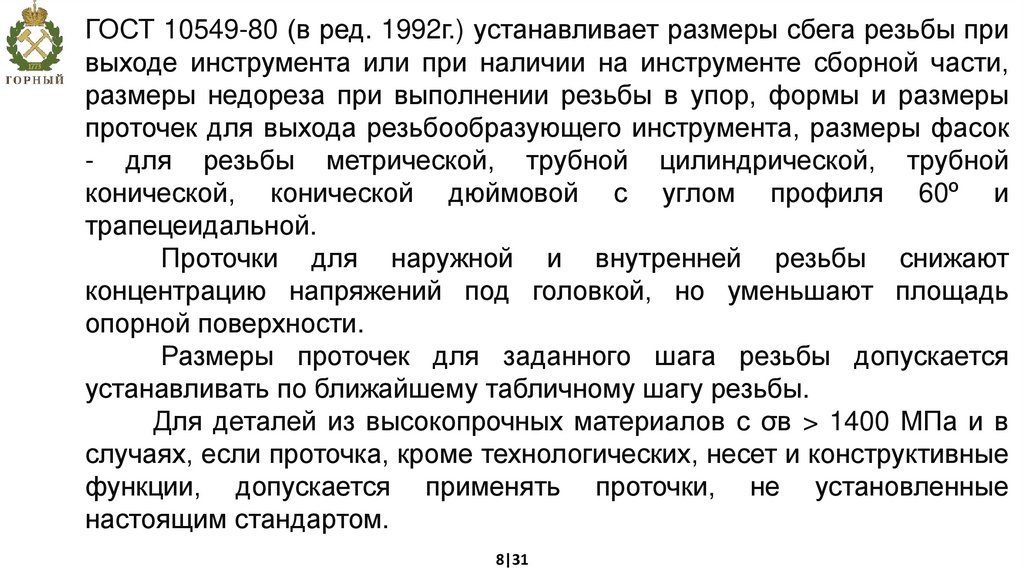

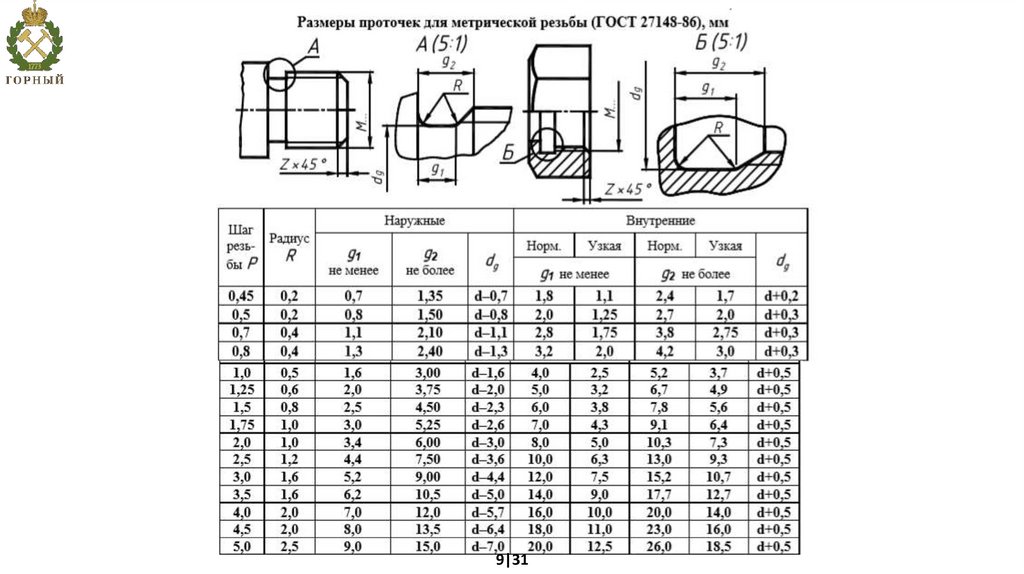

ГОСТ 10549-80 (в ред. 1992г.) устанавливает размеры сбега резьбы привыходе инструмента или при наличии на инструменте сборной части,

размеры недореза при выполнении резьбы в упор, формы и размеры

проточек для выхода резьбообразующего инструмента, размеры фасок

- для резьбы метрической, трубной цилиндрической, трубной

конической, конической дюймовой с углом профиля 60º и

трапецеидальной.

Проточки для наружной и внутренней резьбы снижают

концентрацию напряжений под головкой, но уменьшают площадь

опорной поверхности.

Размеры проточек для заданного шага резьбы допускается

устанавливать по ближайшему табличному шагу резьбы.

Для деталей из высокопрочных материалов с σв > 1400 МПа и в

случаях, если проточка, кроме технологических, несет и конструктивные

функции, допускается применять проточки, не установленные

настоящим стандартом.

8|31

11.

9|3112.

2. Классификация машиностроительных деталейДетали, производимые промышленностью чрезвычайно разнообразны

по форме и размерам, которые определяются в первую очередь их

функциональным назначением.

В механизмах и машинах общего и специального назначения

содержится большое количество оригинальных деталей, подлежащих

изготовлению в соответствии с объемом (программой) выпуска изделий.

Разнообразие деталей обусловлено различием их функций в изделии,

видами их соединений с другими деталями при сборке, условиями работы

и другими факторами. В связи с этим детали отличаются материалом и

его механическими свойствами, геометрической формой в целом и

отдельных поверхностей, количеством и исполнением конструктивных

элементов (КЭ): канавок, пазов, отверстий, фасок и др., требованиями к

точности и шероховатости поверхностей и пр.

10|31

13.

2. Классификация машиностроительных деталейНесмотря на большое разнообразие конструкций деталей,

разработана их классификация, в основу которой положены

следующие признаки:

• назначение детали в изделии. Различают базовые, опорные

детали, которые являются основой для размещения на них других

деталей, например, станина, стол фрезерного станка, детали

механизмов вращательного движения (шпиндель, вал, валшестерня) детали механизмов поступательного движения (рычаги,

вилки, шатуны и др.);

• геометрическая форма, определяющая пространственный облик

детали по трем координатным направлениям;

10|31

14.

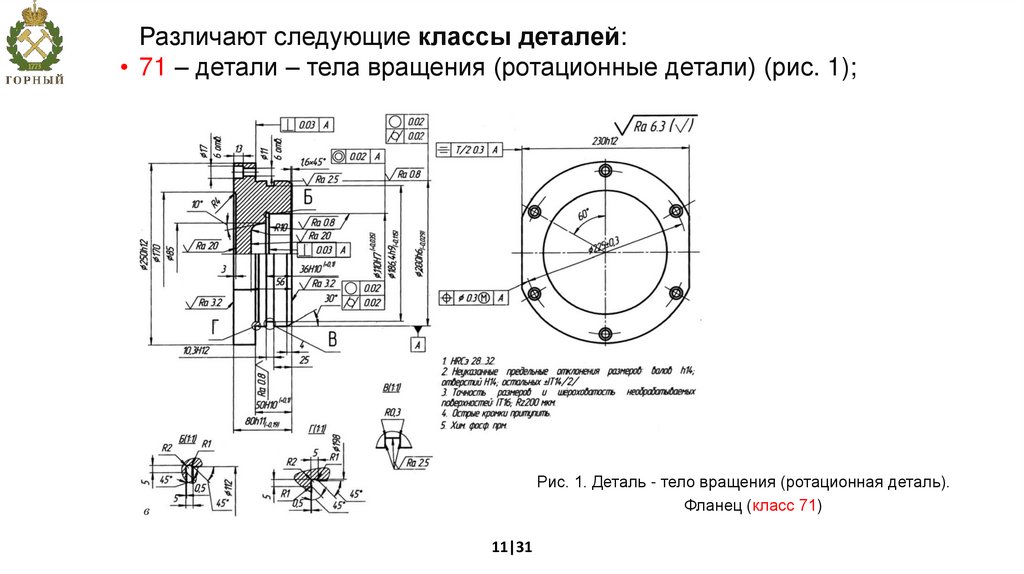

Различают следующие классы деталей:• 71 – детали – тела вращения (ротационные детали) (рис. 1);

Рис. 1. Деталь - тело вращения (ротационная деталь).

Фланец (класс 71)

11|31

15.

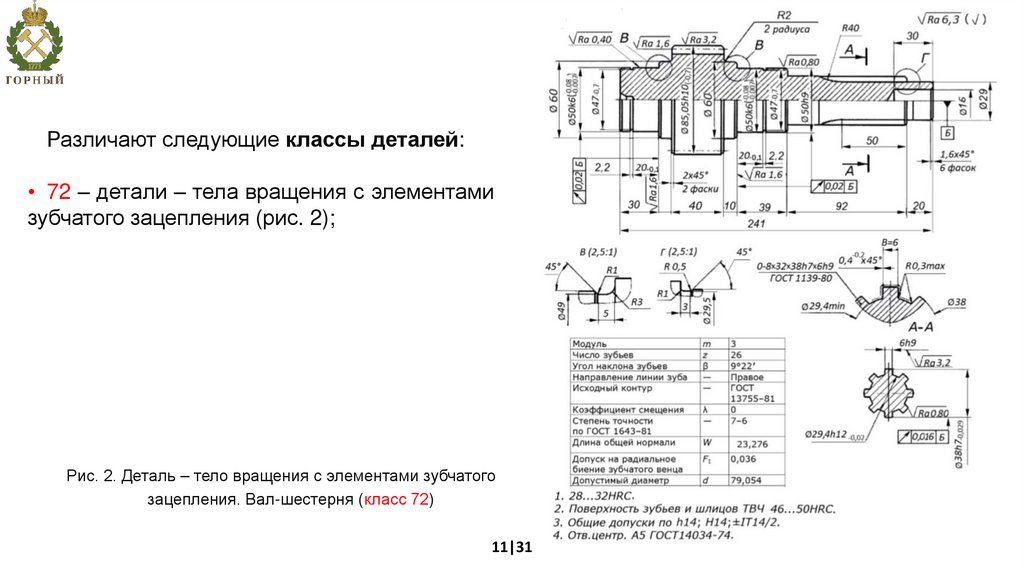

Различают следующие классы деталей:• 72 – детали – тела вращения с элементами

зубчатого зацепления (рис. 2);

Рис. 2. Деталь – тело вращения с элементами зубчатого

зацепления. Вал-шестерня (класс 72)

11|31

16.

Различают следующие классы деталей:• 73 – емкостные детали (корпусы, кронштейны…) (рис. 3);

• 74 – плоскостные детали (рычаги, шатуны, вилки) (рис. 4) и т.д.

Рис. 4. Плоскостная деталь. Рычаг (класс 74)

Рис. 3. Ёмкостная деталь. Корпус механизма перемещения пиноли (класс 73)

12|31

17.

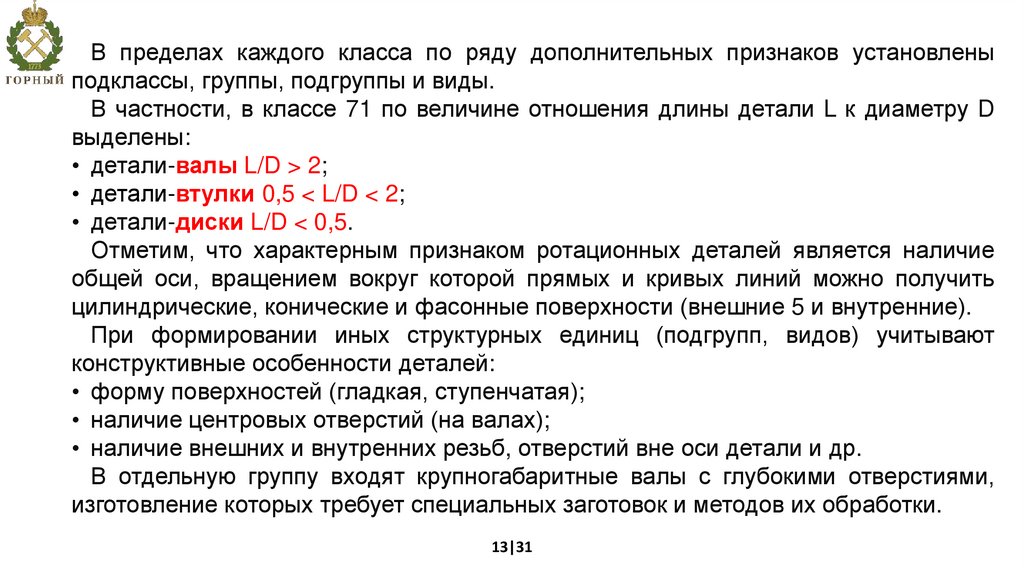

В пределах каждого класса по ряду дополнительных признаков установленыподклассы, группы, подгруппы и виды.

В частности, в классе 71 по величине отношения длины детали L к диаметру D

выделены:

• детали-валы L/D > 2;

• детали-втулки 0,5 < L/D < 2;

• детали-диски L/D < 0,5.

Отметим, что характерным признаком ротационных деталей является наличие

общей оси, вращением вокруг которой прямых и кривых линий можно получить

цилиндрические, конические и фасонные поверхности (внешние 5 и внутренние).

При формировании иных структурных единиц (подгрупп, видов) учитывают

конструктивные особенности деталей:

• форму поверхностей (гладкая, ступенчатая);

• наличие центровых отверстий (на валах);

• наличие внешних и внутренних резьб, отверстий вне оси детали и др.

В отдельную группу входят крупногабаритные валы с глубокими отверстиями,

изготовление которых требует специальных заготовок и методов их обработки.

13|31

18.

В целом, в зависимости от формы и способов изготовления,различают следующие группы деталей:

1) детали, ограниченные преимущественно плоскостями;

2) детали из листового материала, полученные вырубкой, гибкой,

штамповкой и т.п.;

3) детали, изготовляемые из профильного проката, труб и т.п.;

4) детали, ограниченные преимущественно поверхностями вращения

(валы, втулки, штуцеры и т.п.);

5) детали, получаемые горячей объемной штамповкой;

6) литые детали;

7) зубчатые колеса и зубчатые рейки;

8) пружины различных типов;

9) детали со сложным плоским контуром;

10) пластмассовые и армированные изделия.

15|31

19.

3. Чертежи деталей из листового материалаТехнология листовой штамповки – это научное описание совокупности методов,

процессов и материалов, используемых для получения изделий из листовой заготовки

методами обработки давлением.

Штамповка – изготовление изделий обработкой давлением с применением

специального инструмента штампа через изменение формы и размеров детали путем

пластической деформации материала в штампе.

Существует 2 основных вида штамповки: листовая и объёмная.

Сущность способа листовой штамповки заключается в процессе пластического

формоизменения, где в качестве заготовки используются полученные прокаткой лист,

полоса или лента, свёрнутая в рулон.

Разделительные операции: отрезка, разрезка, надрезка, обрезка, вырубка,

пробивка, проколка, зачистка, высечка, просечка в штампе.

Формообразующие операции: гибка, вытяжка, ротационная вытяжка, обтяжка,

местная формовка, отбортовка, раздача, обжим.

Как правило, детали, выполненные способом вырубки, штамповки, отрезки по длине

из стандартного проката или любого листового материала, требуют одного изображения.

Толщину указывают согласно ГОСТ 2.307-2011 на полке линии-выноски.

16|31

20.

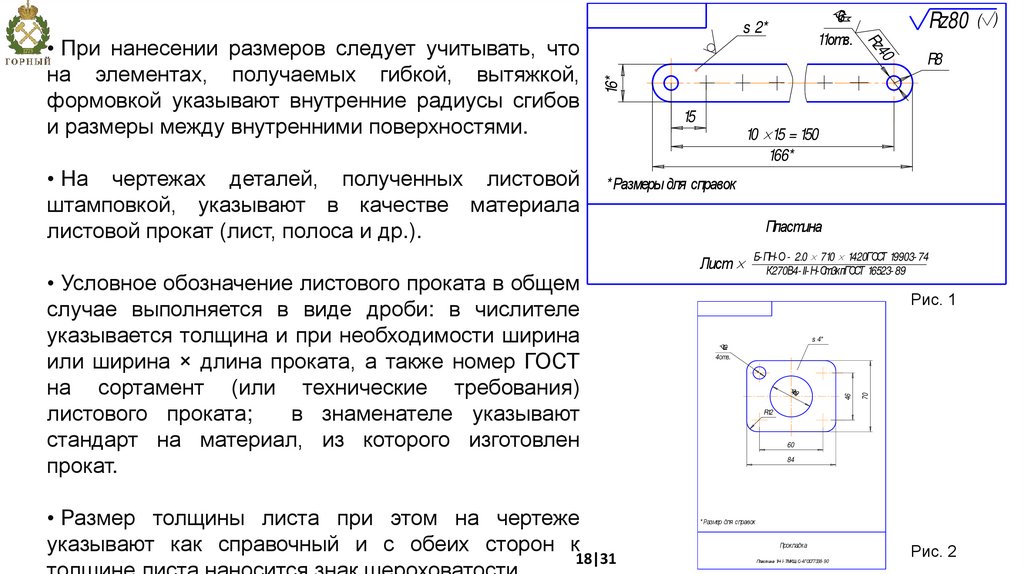

В зависимости от используемых операций листовой штамповки чертежидеталей имеют следующие особенности:

• Детали, полученные способом вырубки из листового материала, как

правило, изображают одной проекцией. При этом толщину детали указывают

на полке линии-выноски, согласно ГОСТ 2.307–68 (рис. 1 и 2).

• При выполнении чертежей деталей из листового материала, получаемых

гибкой, вытяжкой, формовкой, толщина всех элементов детали условно

принимается одинаковой.

• Минимальный радиус сгиба деталей при использовании гибочных операций

зависит от марки материала.

• В общем случае он не должен быть меньше толщины листа, из которого

изготавливается деталь.

17|31

21.

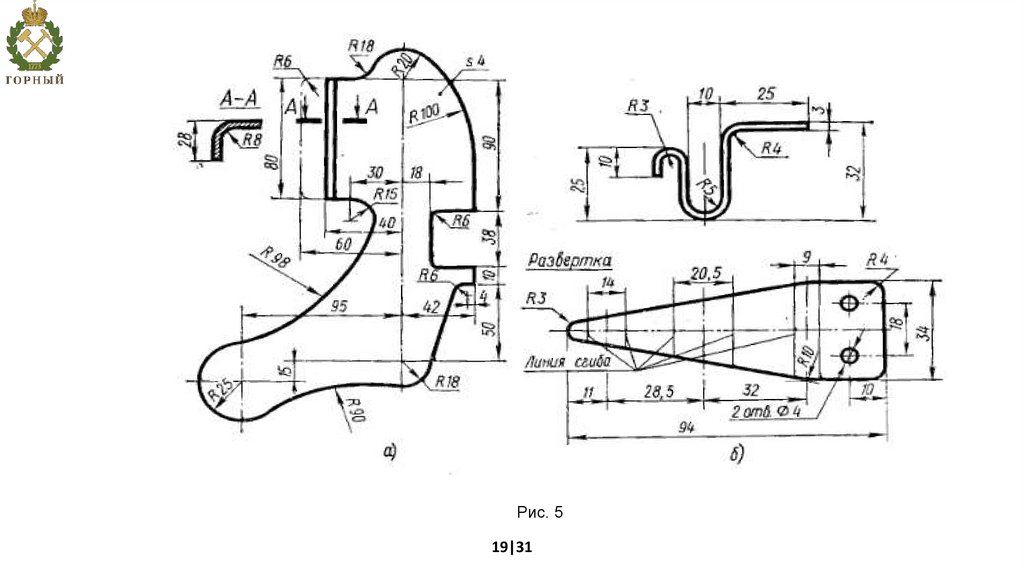

Согласно ГОСТ 2.109–73, при невозможности на чертеже детали, изготовленнойгибкой, выполнить изображение, полностью определяющее форму и размеры детали,

выполняют её развертку (рис. 5).

Длина развёртки детали

L = L1 + 2 Rср./4 + 2 R cр./4 + L2

• Развертку изображают сплошными основными линиями; линии сгиба наносят тонкой

штрихпунктирной линией с двумя точками.

• Над изображением развертки или перед габаритным размером помещают специальный знак

.

• На изображении развертки проставляют размеры только тех элементов, изображения

которых на других проекциях чертежа не дают полного представления об их форме и

размерах.

• Вид детали можно совмещать с изображением части развертки, которая выполняется тонкой

штрихпунктирной линией с двумя точками. При этом обозначение развертки не помещают.

17|31

22.

Рис. 519|31

23.

10 15 = 150166*

* Размеры для справок

18|31

Пластина

О- 2.0 710 1420ГОСТ 19903- 74

Лист Б- ПНК270В4- II- Н- Ст3кпГОСТ 16523- 89

Рис. 1

s 4*

12

4отв.

40

70

• Условное обозначение листового проката в общем

случае выполняется в виде дроби: в числителе

указывается толщина и при необходимости ширина

или ширина × длина проката, а также номер ГОСТ

на сортамент (или технические требования)

листового проката;

в знаменателе указывают

стандарт на материал, из которого изготовлен

прокат.

• Размер толщины листа при этом на чертеже

указывают как справочный и с обеих сторон к

R8

16*

15

46

• На чертежах деталей, полученных листовой

штамповкой, указывают в качестве материала

листовой прокат (лист, полоса и др.).

11отв.

Rz80 ( )

40

Rz

• При нанесении размеров следует учитывать, что

на элементах, получаемых гибкой, вытяжкой,

формовкой указывают внутренние радиусы сгибов

и размеры между внутренними поверхностями.

6

s 2*

R12

60

84

* Размер для справок

Прокладка

Пластина 1Н- I- ТМКЩ- С- 4ГОСТ7338- 90

Рис. 2

24.

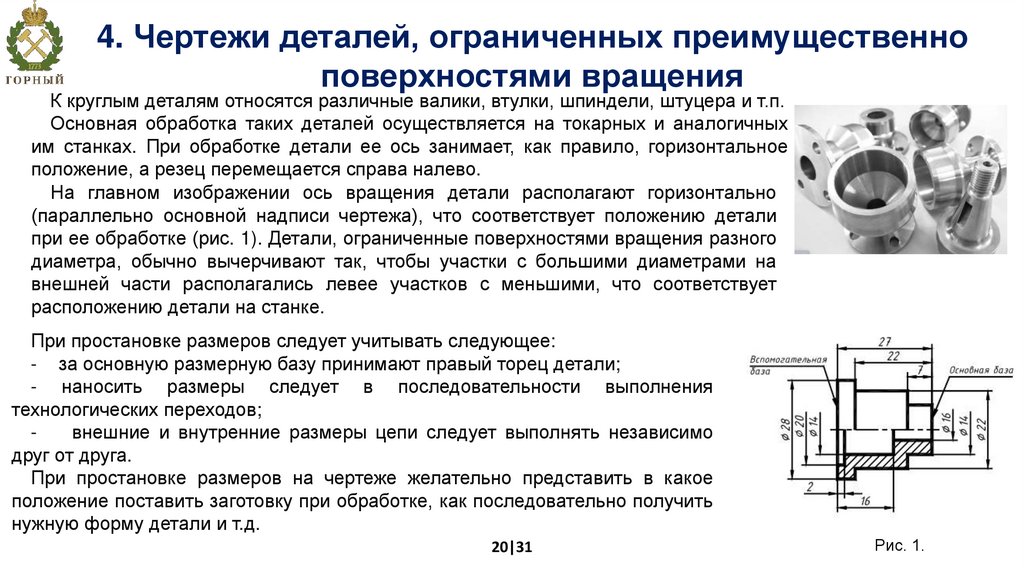

4. Чертежи деталей, ограниченных преимущественноповерхностями вращения

К круглым деталям относятся различные валики, втулки, шпиндели, штуцера и т.п.

Основная обработка таких деталей осуществляется на токарных и аналогичных

им станках. При обработке детали ее ось занимает, как правило, горизонтальное

положение, а резец перемещается справа налево.

На главном изображении ось вращения детали располагают горизонтально

(параллельно основной надписи чертежа), что соответствует положению детали

при ее обработке (рис. 1). Детали, ограниченные поверхностями вращения разного

диаметра, обычно вычерчивают так, чтобы участки с большими диаметрами на

внешней части располагались левее участков с меньшими, что соответствует

расположению детали на станке.

При простановке размеров следует учитывать следующее:

- за основную размерную базу принимают правый торец детали;

- наносить размеры следует в последовательности выполнения

технологических переходов;

внешние и внутренние размеры цепи следует выполнять независимо

друг от друга.

При простановке размеров на чертеже желательно представить в какое

положение поставить заготовку при обработке, как последовательно получить

нужную форму детали и т.д.

20|31

Рис. 1.

25.

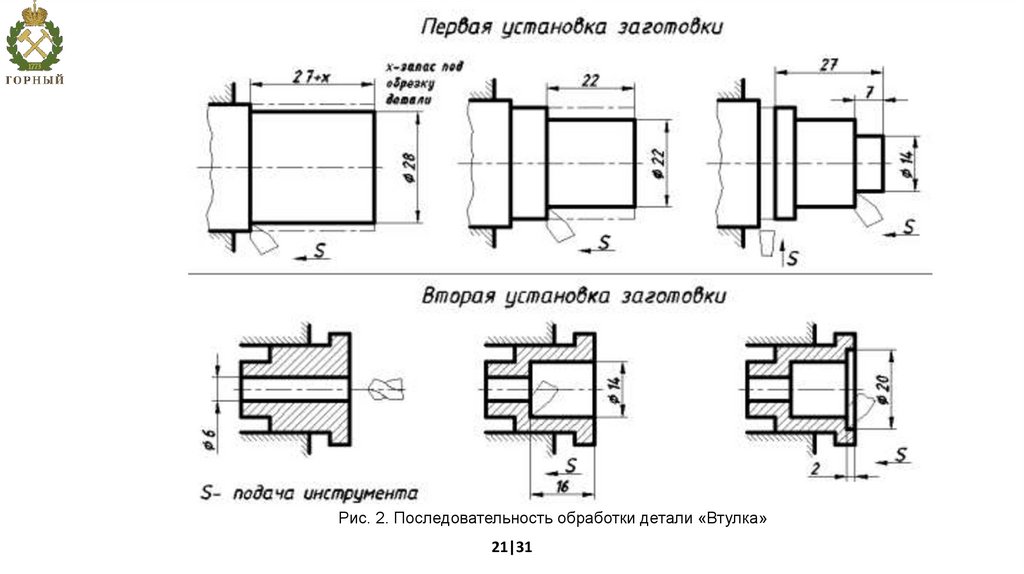

Рис. 2. Последовательность обработки детали «Втулка»21|31

26.

5.Чертежи

литых

деталей

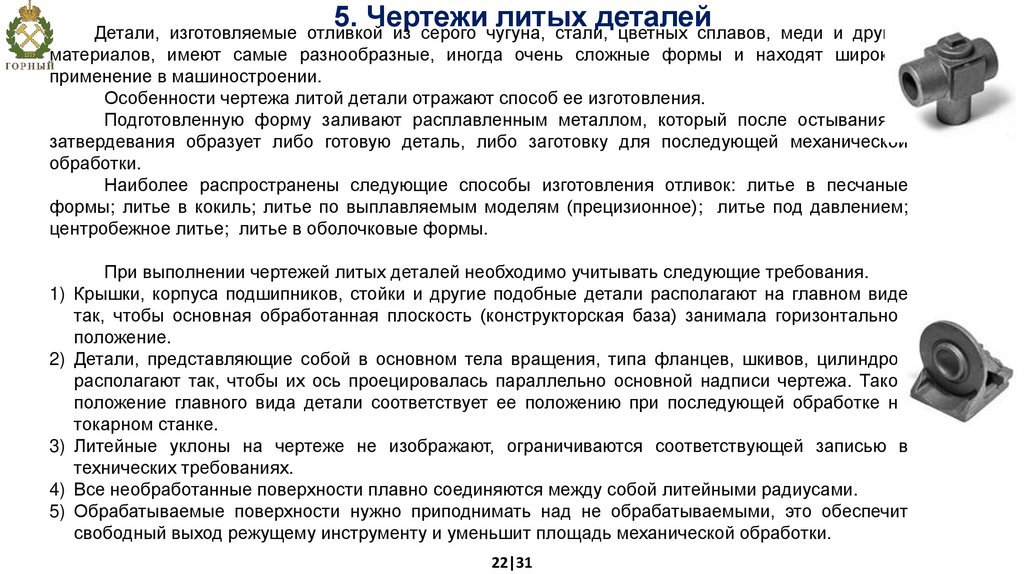

Детали, изготовляемые отливкой из серого чугуна, стали, цветных сплавов, меди и других

материалов, имеют самые разнообразные, иногда очень сложные формы и находят широкое

применение в машиностроении.

Особенности чертежа литой детали отражают способ ее изготовления.

Подготовленную форму заливают расплавленным металлом, который после остывания и

затвердевания образует либо готовую деталь, либо заготовку для последующей механической

обработки.

Наиболее распространены следующие способы изготовления отливок: литье в песчаные

формы; литье в кокиль; литье по выплавляемым моделям (прецизионное); литье под давлением;

центробежное литье; литье в оболочковые формы.

При выполнении чертежей литых деталей необходимо учитывать следующие требования.

1) Крышки, корпуса подшипников, стойки и другие подобные детали располагают на главном виде

так, чтобы основная обработанная плоскость (конструкторская база) занимала горизонтальное

положение.

2) Детали, представляющие собой в основном тела вращения, типа фланцев, шкивов, цилиндров

располагают так, чтобы их ось проецировалась параллельно основной надписи чертежа. Такое

положение главного вида детали соответствует ее положению при последующей обработке на

токарном станке.

3) Литейные уклоны на чертеже не изображают, ограничиваются соответствующей записью в

технических требованиях.

4) Все необработанные поверхности плавно соединяются между собой литейными радиусами.

5) Обрабатываемые поверхности нужно приподнимать над не обрабатываемыми, это обеспечит

свободный выход режущему инструменту и уменьшит площадь механической обработки.

22|31

27.

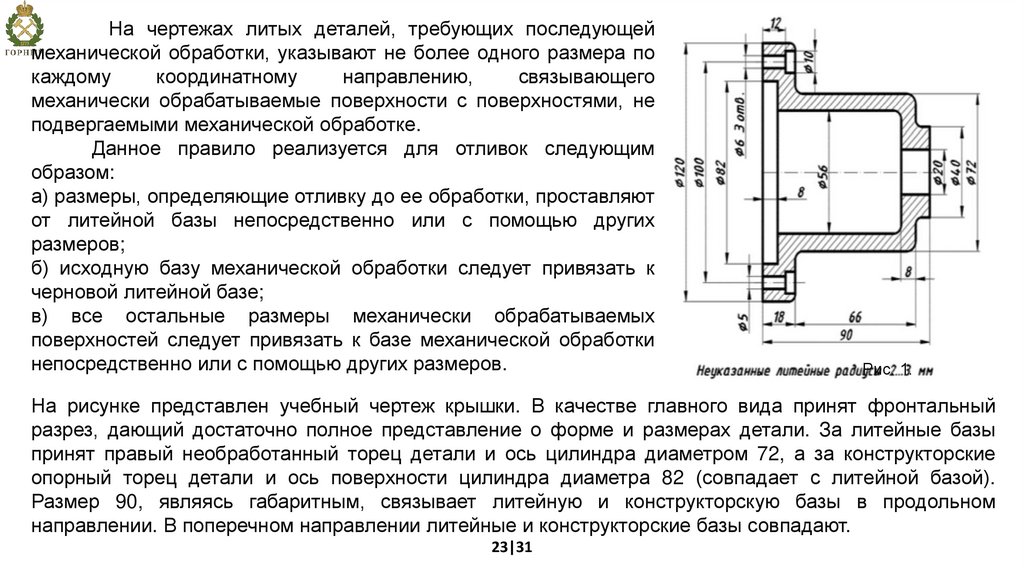

На чертежах литых деталей, требующих последующеймеханической обработки, указывают не более одного размера по

каждому

координатному

направлению,

связывающего

механически обрабатываемые поверхности с поверхностями, не

подвергаемыми механической обработке.

Данное правило реализуется для отливок следующим

образом:

а) размеры, определяющие отливку до ее обработки, проставляют

от литейной базы непосредственно или с помощью других

размеров;

б) исходную базу механической обработки следует привязать к

черновой литейной базе;

в) все остальные размеры механически обрабатываемых

поверхностей следует привязать к базе механической обработки

непосредственно или с помощью других размеров.

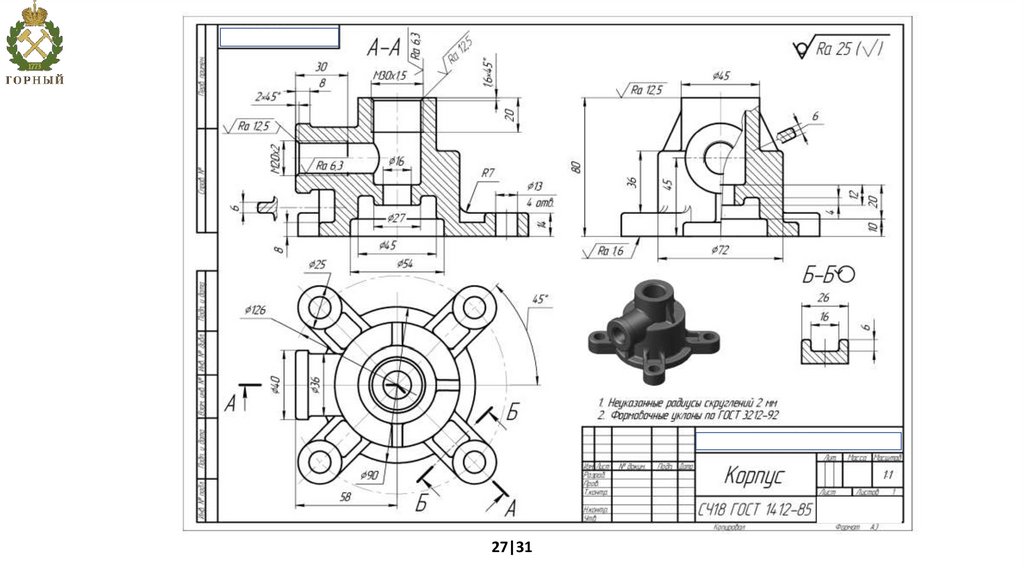

Рис. 1.

На рисунке представлен учебный чертеж крышки. В качестве главного вида принят фронтальный

разрез, дающий достаточно полное представление о форме и размерах детали. За литейные базы

принят правый необработанный торец детали и ось цилиндра диаметром 72, а за конструкторские

опорный торец детали и ось поверхности цилиндра диаметра 82 (совпадает с литейной базой).

Размер 90, являясь габаритным, связывает литейную и конструкторскую базы в продольном

направлении. В поперечном направлении литейные и конструкторские базы совпадают.

23|31

28.

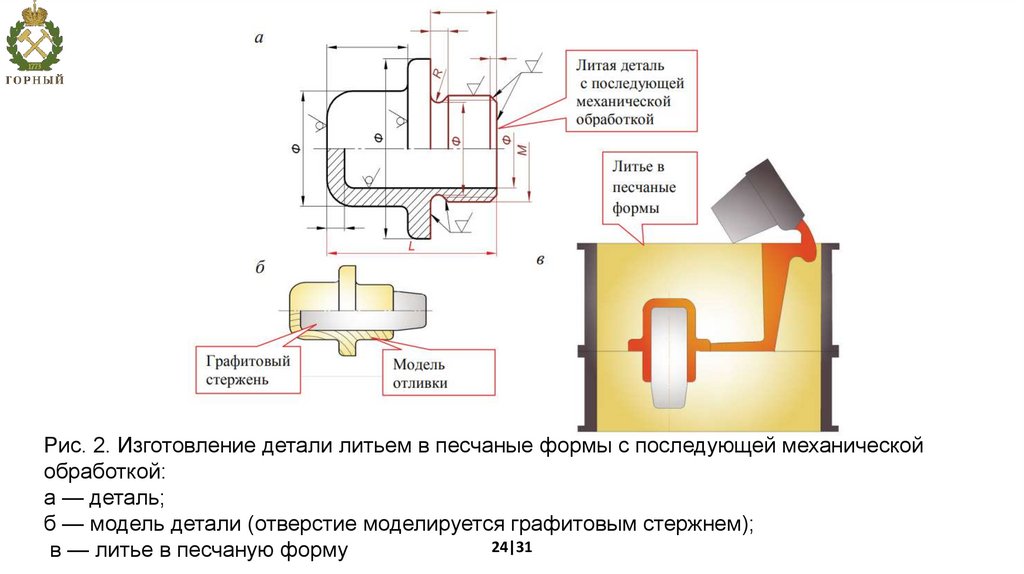

Рис. 2. Изготовление детали литьем в песчаные формы с последующей механическойобработкой:

а — деталь;

б — модель детали (отверстие моделируется графитовым стержнем);

24|31

в — литье в песчаную форму

29.

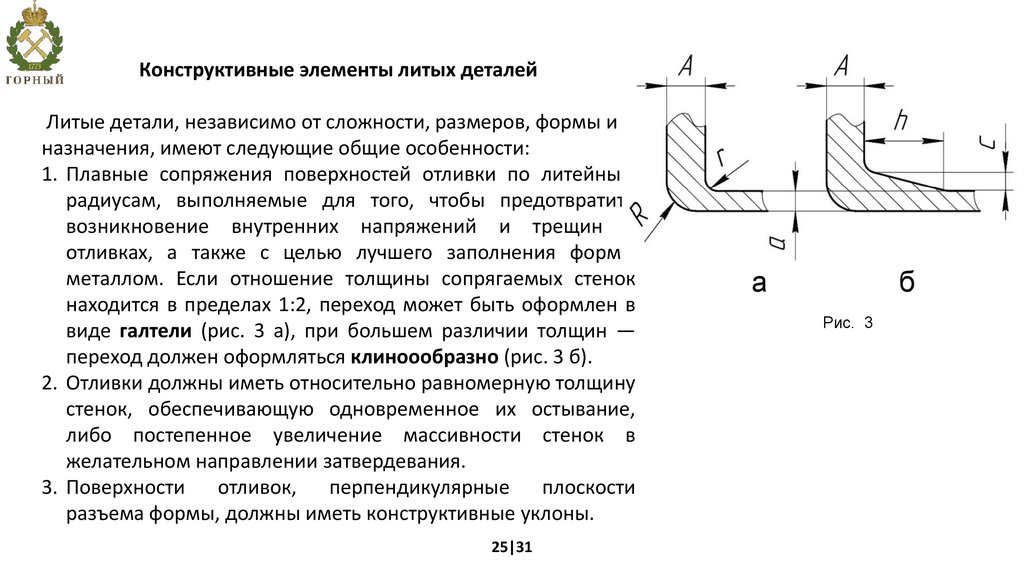

Конструктивные элементы литых деталейЛитые детали, независимо от сложности, размеров, формы и

назначения, имеют следующие общие особенности:

1. Плавные сопряжения поверхностей отливки по литейным

радиусам, выполняемые для того, чтобы предотвратить

возникновение внутренних напряжений и трещин в

отливках, а также с целью лучшего заполнения формы

металлом. Если отношение толщины сопрягаемых стенок

находится в пределах 1:2, переход может быть оформлен в

виде галтели (рис. 3 а), при большем различии толщин —

переход должен оформляться клиноообразно (рис. 3 б).

2. Отливки должны иметь относительно равномерную толщину

стенок, обеспечивающую одновременное их остывание,

либо постепенное увеличение массивности стенок в

желательном направлении затвердевания.

3. Поверхности отливок, перпендикулярные плоскости

разъема формы, должны иметь конструктивные уклоны.

25|31

а

б

Рис. 3

30.

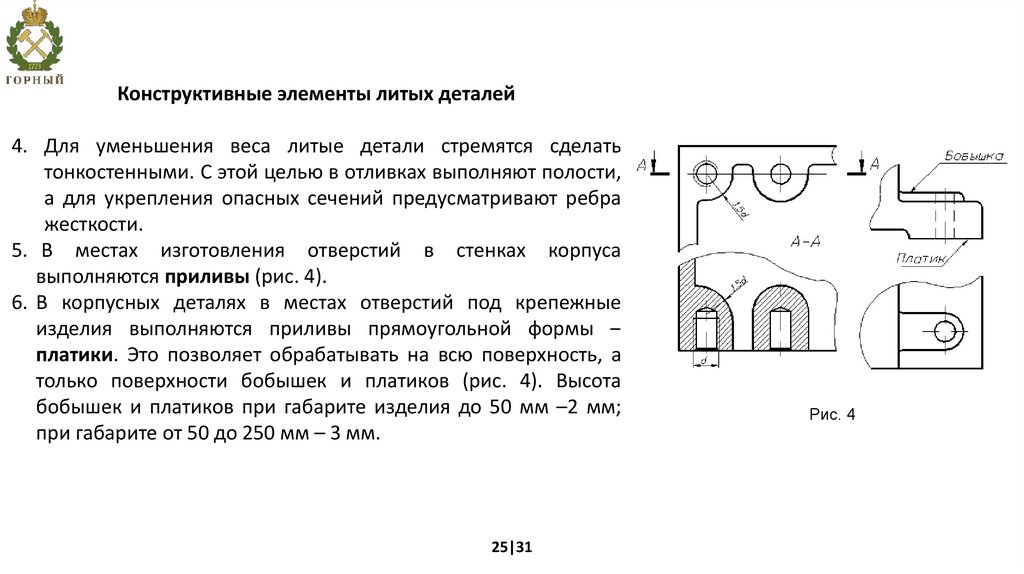

Конструктивные элементы литых деталей4. Для уменьшения веса литые детали стремятся сделать

тонкостенными. С этой целью в отливках выполняют полости,

а для укрепления опасных сечений предусматривают ребра

жесткости.

5. В местах изготовления отверстий в стенках корпуса

выполняются приливы (рис. 4).

6. В корпусных деталях в местах отверстий под крепежные

изделия выполняются приливы прямоугольной формы –

платики. Это позволяет обрабатывать на всю поверхность, а

только поверхности бобышек и платиков (рис. 4). Высота

бобышек и платиков при габарите изделия до 50 мм –2 мм;

при габарите от 50 до 250 мм – 3 мм.

25|31

Рис. 4

31.

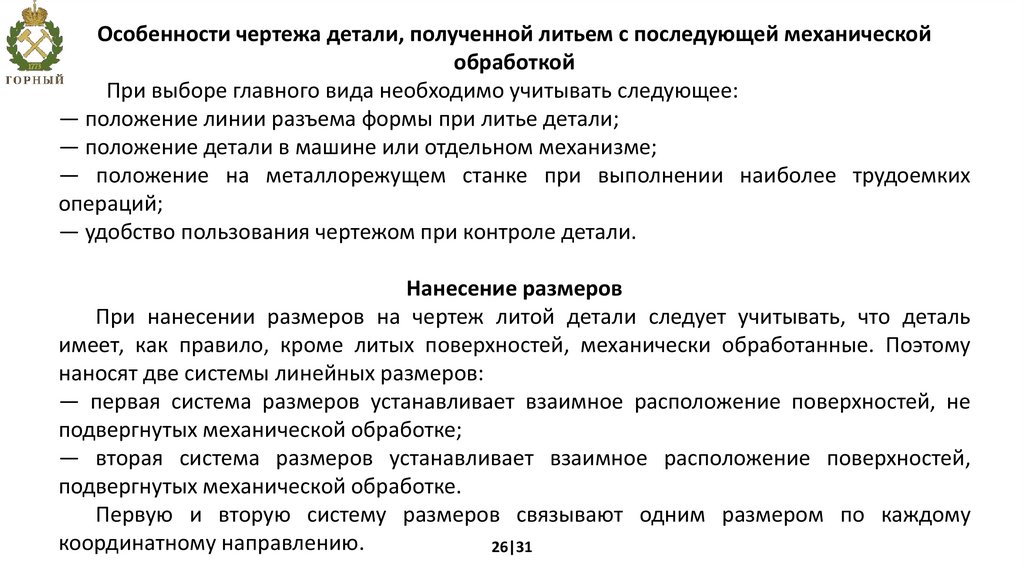

Особенности чертежа детали, полученной литьем с последующей механическойобработкой

При выборе главного вида необходимо учитывать следующее:

— положение линии разъема формы при литье детали;

— положение детали в машине или отдельном механизме;

— положение на металлорежущем станке при выполнении наиболее трудоемких

операций;

— удобство пользования чертежом при контроле детали.

Нанесение размеров

При нанесении размеров на чертеж литой детали следует учитывать, что деталь

имеет, как правило, кроме литых поверхностей, механически обработанные. Поэтому

наносят две системы линейных размеров:

— первая система размеров устанавливает взаимное расположение поверхностей, не

подвергнутых механической обработке;

— вторая система размеров устанавливает взаимное расположение поверхностей,

подвергнутых механической обработке.

Первую и вторую систему размеров связывают одним размером по каждому

координатному направлению.

26|31

32.

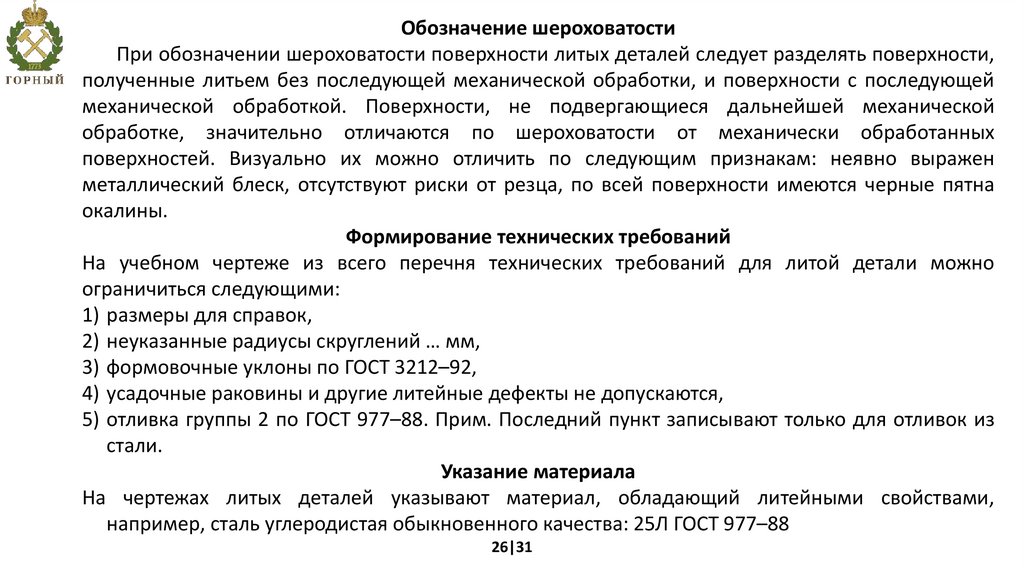

Обозначение шероховатостиПри обозначении шероховатости поверхности литых деталей следует разделять поверхности,

полученные литьем без последующей механической обработки, и поверхности с последующей

механической обработкой. Поверхности, не подвергающиеся дальнейшей механической

обработке, значительно отличаются по шероховатости от механически обработанных

поверхностей. Визуально их можно отличить по следующим признакам: неявно выражен

металлический блеск, отсутствуют риски от резца, по всей поверхности имеются черные пятна

окалины.

Формирование технических требований

На учебном чертеже из всего перечня технических требований для литой детали можно

ограничиться следующими:

1) размеры для справок,

2) неуказанные радиусы скруглений … мм,

3) формовочные уклоны по ГОСТ 3212–92,

4) усадочные раковины и другие литейные дефекты не допускаются,

5) отливка группы 2 по ГОСТ 977–88. Прим. Последний пункт записывают только для отливок из

стали.

Указание материала

На чертежах литых деталей указывают материал, обладающий литейными свойствами,

например, сталь углеродистая обыкновенного качества: 25Л ГОСТ 977–88

26|31

33.

27|3134.

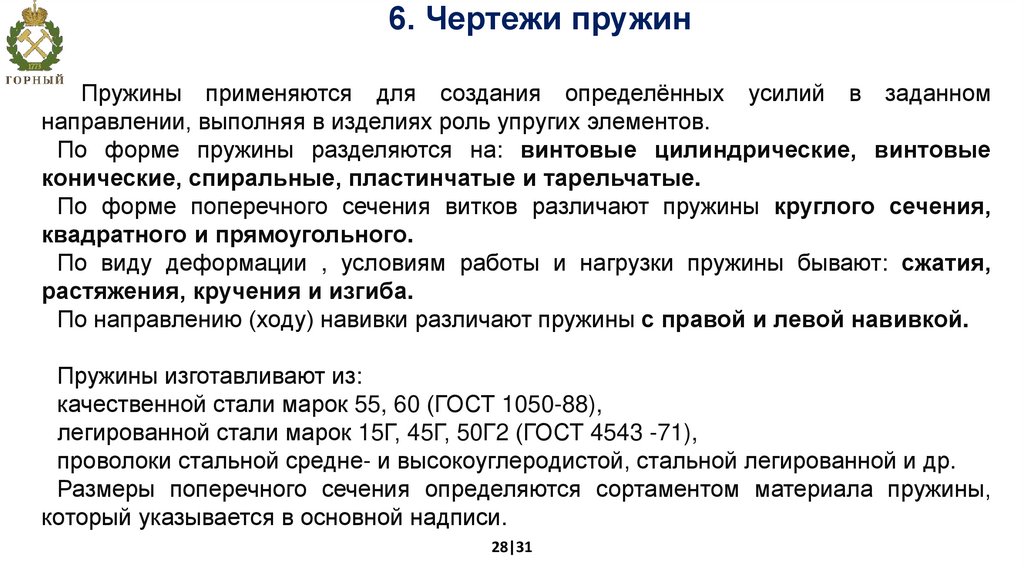

6. Чертежи пружинПружины применяются для создания определённых усилий в заданном

направлении, выполняя в изделиях роль упругих элементов.

По форме пружины разделяются на: винтовые цилиндрические, винтовые

конические, спиральные, пластинчатые и тарельчатые.

По форме поперечного сечения витков различают пружины круглого сечения,

квадратного и прямоугольного.

По виду деформации , условиям работы и нагрузки пружины бывают: сжатия,

растяжения, кручения и изгиба.

По направлению (ходу) навивки различают пружины с правой и левой навивкой.

Пружины изготавливают из:

качественной стали марок 55, 60 (ГОСТ 1050-88),

легированной стали марок 15Г, 45Г, 50Г2 (ГОСТ 4543 -71),

проволоки стальной средне- и высокоуглеродистой, стальной легированной и др.

Размеры поперечного сечения определяются сортаментом материала пружины,

который указывается в основной надписи.

28|31

35.

Условные изображения и правила выполнения рабочих чертежей пружинустановлены ГОСТ 2.401-68.

На чертежах пружины вычерчивают условно.

Пружины изображают с правой навивкой с указанием в технических требованиях

истинного направления витков.

На рабочих чертежах винтовые пружины изображают так, чтобы ось имела

горизонтальное положение.

Построение начинают с проведения осевых линий, проходящих через центры

сечений витков пружины.

Если диаметр проволоки 2 мм и менее, то пружину изображают линиями

толщиной 0,5÷1,4мм.

При вычерчивании винтовых пружин с числом витков более четырёх показывают с

каждого конца один-два витка, кроме опорных.

Остальные витки не изображают, а проводят штрихпунктирные линии через

центры сечений витков вдоль оси пружины.

28|31

36.

29|3137.

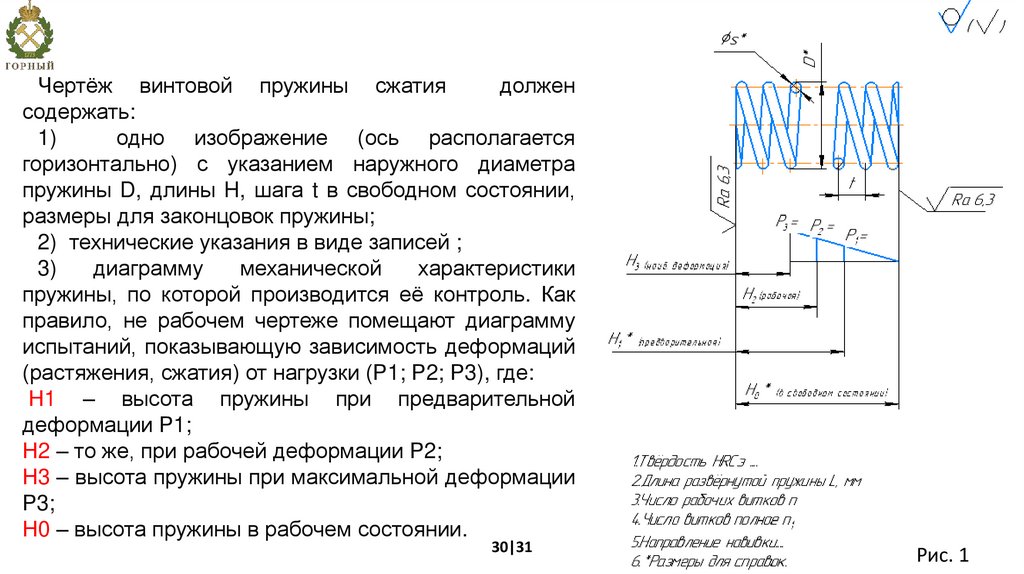

Чертёж винтовой пружины сжатиядолжен

содержать:

1)

одно изображение (ось располагается

горизонтально) с указанием наружного диаметра

пружины D, длины H, шага t в свободном состоянии,

размеры для законцовок пружины;

2) технические указания в виде записей ;

3)

диаграмму

механической

характеристики

пружины, по которой производится её контроль. Как

правило, не рабочем чертеже помещают диаграмму

испытаний, показывающую зависимость деформаций

(растяжения, сжатия) от нагрузки (Р1; Р2; Р3), где:

Н1 – высота пружины при предварительной

деформации Р1;

Н2 – то же, при рабочей деформации Р2;

Н3 – высота пружины при максимальной деформации

Р3;

Н0 – высота пружины в рабочем состоянии.

30|31

Рис. 1

38.

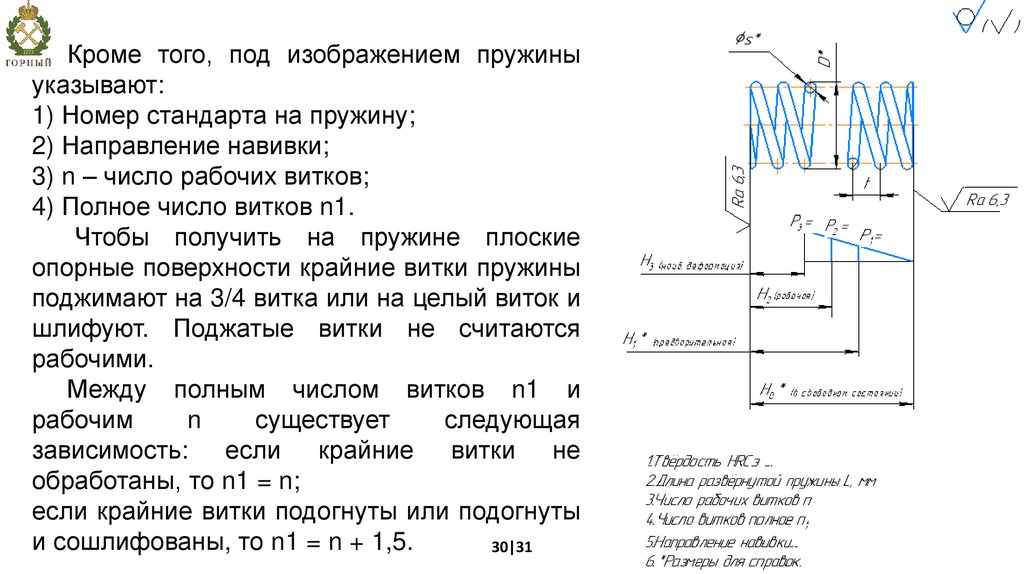

Кроме того, под изображением пружиныуказывают:

1) Номер стандарта на пружину;

2) Направление навивки;

3) n – число рабочих витков;

4) Полное число витков n1.

Чтобы получить на пружине плоские

опорные поверхности крайние витки пружины

поджимают на 3/4 витка или на целый виток и

шлифуют. Поджатые витки не считаются

рабочими.

Между полным числом витков n1 и

рабочим

n

существует

следующая

зависимость: если крайние витки не

обработаны, то n1 = n;

если крайние витки подогнуты или подогнуты

и сошлифованы, то n1 = n + 1,5.

30|31

Рис. 1

39.

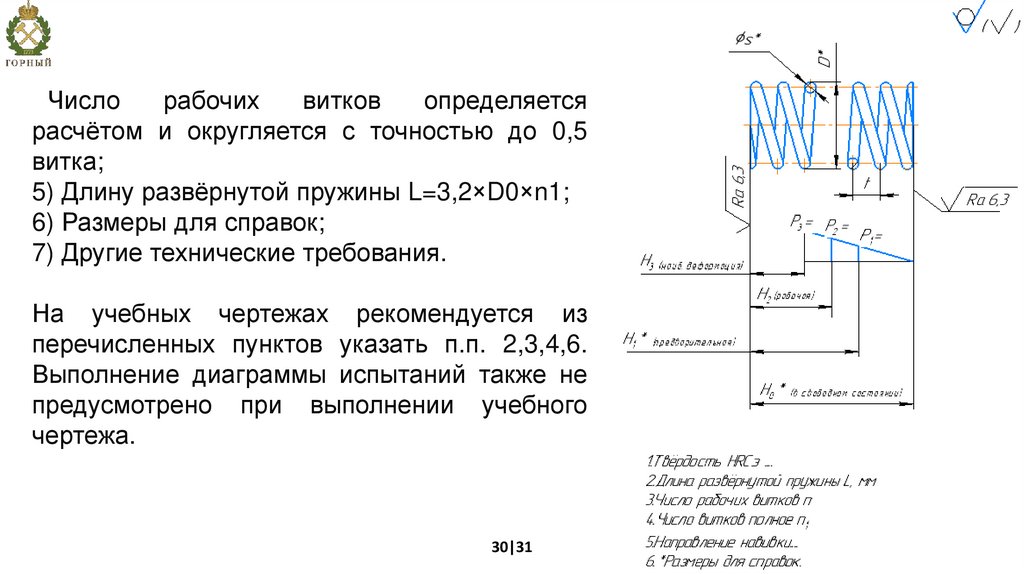

Числорабочих

витков

определяется

расчётом и округляется с точностью до 0,5

витка;

5) Длину развёрнутой пружины L=3,2×D0×n1;

6) Размеры для справок;

7) Другие технические требования.

На учебных чертежах рекомендуется из

перечисленных пунктов указать п.п. 2,3,4,6.

Выполнение диаграммы испытаний также не

предусмотрено при выполнении учебного

чертежа.

Рис. 1

30|31

40.

Спасибо за вниманиеСанкт-Петербургский горный

университет

императрицы Екатерины II,

199106, г. Санкт-Петербург,

21-ая линия В.О., д. 2

31|31

drafting

drafting