Similar presentations:

Повышение прочности вертолетов с использованием полимерной матрицы

1.

Кафедра «Металлургия»Группа 243-231

«Повышение прочности вертолетов с

использованием полимерной матрицы»

Авторы:

Аметов Лев Павлович

Брыксин Дмитрий Андреевич

Казаков Владислав Витальевич

Макрищев Михаил Михайлович

Васильев Сергей Алексеевич

Сагиндиев Исмоилхон Саиджон угли

Мельников Артем Владимирович

2. ПРОБЛЕМАТИКА

2ПРОБЛЕМАТИКА

1.Требования к легкости и высокой прочности:полимерные композиты

обеспечивают высокую прочность при малом весе — это повышает

манёвренность и эффективность.

2. Устойчивость к коррозии и долговечность: в отличие от металла,

полимеры не подвержены коррозии и требуют меньше обслуживания.

3. Адаптация к сложным геометриям: смолы позволяют изготавливать

броню сложной формы без ухудшения аэродинамики.

4. Повышение безопасности экипажа и экипажа: полимерная броня

повышает защиту пилотов и пассажиров, особенно в боевых условиях.

3. АКТУАЛЬНОСТЬ

3АКТУАЛЬНОСТЬ

Актуальность темы обусловлена

современными

требованиями

к

защите и безопасности объектов, а

также

необходимостью

поиска

легких и надежных материалов.

Полимерные матрицы обладают

высоким потенциалом для создания

прочных, долговечных

систем

повышения прочности, что важно в

военной,

промышленной

и

гражданской сферах.

4. ЦЕЛЬ

4ЦЕЛЬ

Создание и внедрение новых полимерных материалов и

конструкционных решений, обеспечивающих повышенную защиту,

долговечность, а также разработка технологических процессов их

производства и применения в системе повышения прочности.

5. ЗАДАЧИ

5ЗАДАЧИ

1. Исследовать механический свойства полимерных матриц;

— Определить прочностные характеристики, износостойкость и устойчивость к ударам для различных

типов полимерных смол.

2.Подобрать состав полимерной смолы, обладающий повышенной долговечностью

— Создать и оптимизировать композиционные материалы, устойчивые к воздействию внешних факторов

(УФ-лучи, химические вещества, температура).

3.Разработать технологию производства композитных материалов на основе полимерных смол

— Создать эффективные методы нанесения, отверждения и формовки для массового производства.

4. Провести испытания разработанных материалов

— Проверить соответствие стандартам безопасности и эффективности для применения в системах

повышения прочности.

6. Целевая аудитория

• 1. Производители вертолетов ивертолетных систем

• 2. Поставщики компонентов для

оборонной промышленности

• 3. Военные и силовые структуры

• 4. Исследовательские и научноисследовательские институты

• 5. Регулирующие органы и

сертификационные органы

6

7. Стейкхолдеры

7Стейкхолдеры

Стейкхолдер

Интерес

Влияние на проект

Разработчики и

инженеры

Создание

эффективных,

долговечных и

надежных материалов

для бронирования

Высокое

Производственные

компании

Внедрение новых

материалов в

производство

Высокое

Заказчики и конечные

пользователи

Повышение

безопасности и

защиты экипажей и

техники

Среднее

Регулирующие и

сертификационные

органы

Соблюдение

стандартов и

получение

сертификаций

Высокое

Исследовательские

институты и

университеты

Разработка новых

технологий и

материалов

Среднее

Поставщики сырья и

компонентов

Надежность поставок и

качество исходных

материалов

Среднее

Инвесторы и

финансовые

институты

Получение прибыли и

развитие

инновационных

решений

Среднее

8. SWOT-АНАЛИЗ

8SWOT-АНАЛИЗ

Категория

Описание

Сильные стороны

Высокая легкость материалов,

высокие механические свойства и

устойчивость к износу, низкая

стоимость производства.

Слабые стороны

Необходимость в специальной

технологии отверждения и

обработки, возможное негативное

экологическое воздействие при

утилизации некоторых видов

полимерных смол, высокая

чувствительность к качеству

исходных компонентов.

Возможности

Рост спроса на легкие и прочные

материалы для систем повышения

прочности, расширение рынков за

счет новых видов применения.

Угрозы

Возможные регуляторные ограничения

по экологической безопасности и

утилизации, Недостаточная

информированность рынка и

потенциальное сопротивление

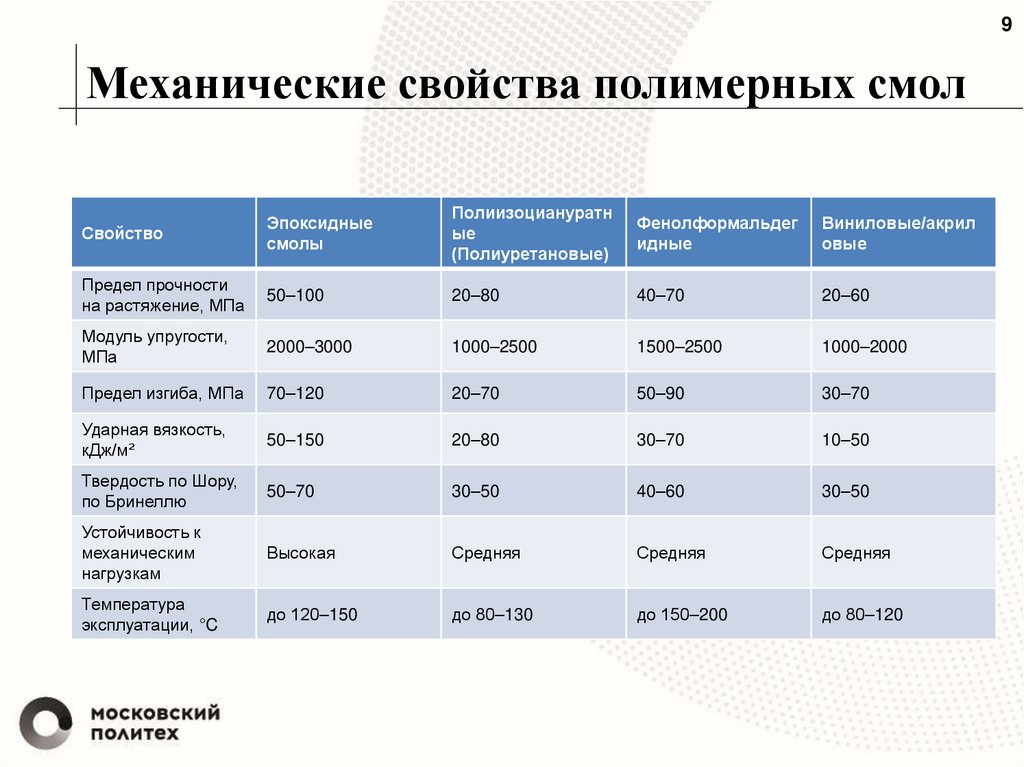

9. Механические свойства полимерных смол

9Механические свойства полимерных смол

Свойство

Эпоксидные

смолы

Полиизоциануратн

ые

(Полиуретановые)

Фенолформальдег

идные

Виниловые/акрил

овые

Предел прочности

на растяжение, МПа

50–100

20–80

40–70

20–60

Модуль упругости,

МПа

2000–3000

1000–2500

1500–2500

1000–2000

Предел изгиба, МПа

70–120

20–70

50–90

30–70

Ударная вязкость,

кДж/м²

50–150

20–80

30–70

10–50

Твердость по Шору,

по Бринеллю

50–70

30–50

40–60

30–50

Устойчивость к

механическим

нагрузкам

Высокая

Средняя

Средняя

Средняя

Температура

эксплуатации, °C

до 120–150

до 80–130

до 150–200

до 80–120

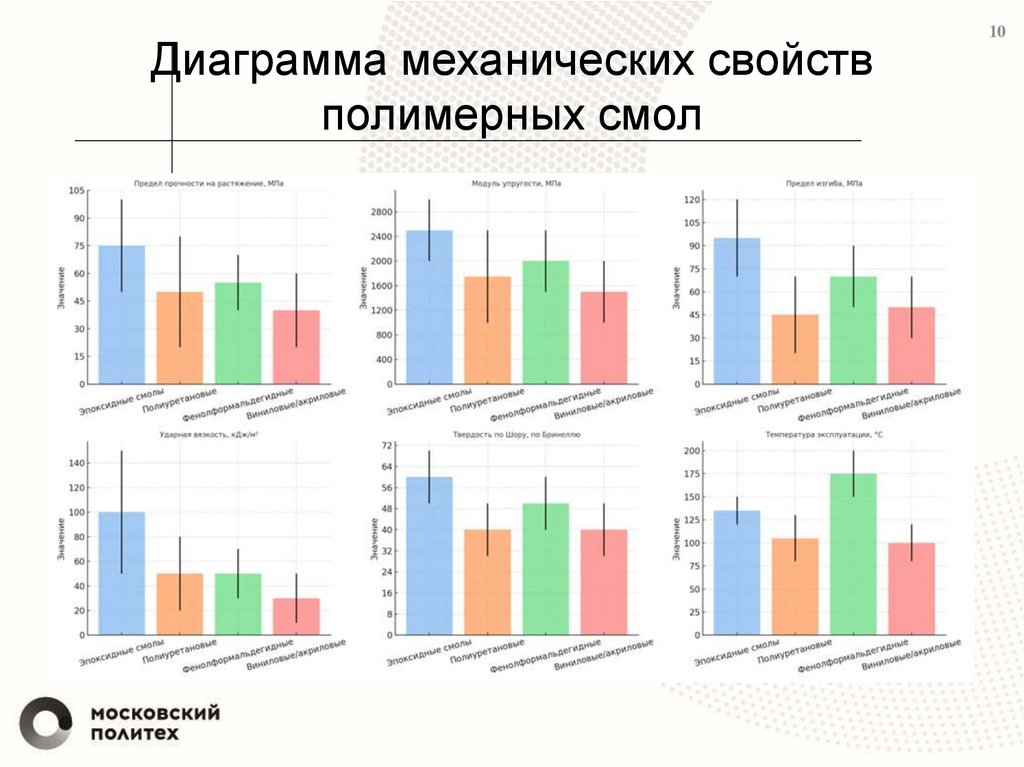

10. Диаграмма механических свойств полимерных смол

1011. Состав

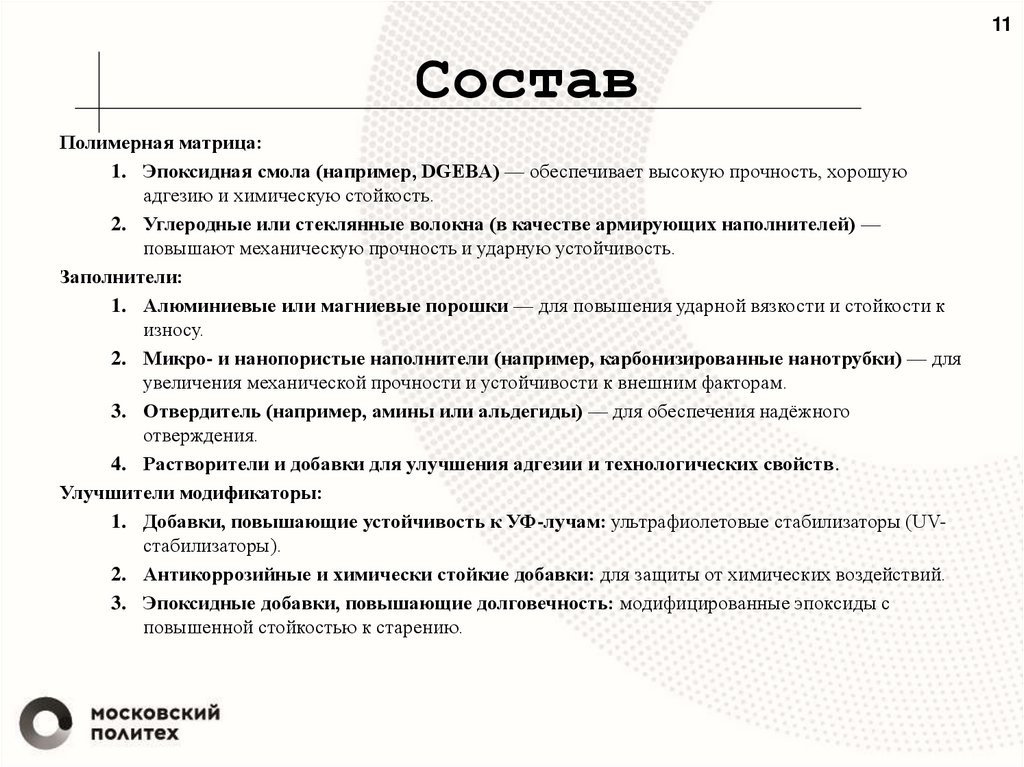

11Состав

Полимерная матрица:

1. Эпоксидная смола (например, DGEBA) — обеспечивает высокую прочность, хорошую

адгезию и химическую стойкость.

2. Углеродные или стеклянные волокна (в качестве армирующих наполнителей) —

повышают механическую прочность и ударную устойчивость.

Заполнители:

1. Алюминиевые или магниевые порошки — для повышения ударной вязкости и стойкости к

износу.

2. Микро- и нанопористые наполнители (например, карбонизированные нанотрубки) — для

увеличения механической прочности и устойчивости к внешним факторам.

3. Отвердитель (например, амины или альдегиды) — для обеспечения надёжного

отверждения.

4. Растворители и добавки для улучшения адгезии и технологических свойств.

Улучшители модификаторы:

1. Добавки, повышающие устойчивость к УФ-лучам: ультрафиолетовые стабилизаторы (UVстабилизаторы).

2. Антикоррозийные и химически стойкие добавки: для защиты от химических воздействий.

3. Эпоксидные добавки, повышающие долговечность: модифицированные эпоксиды с

повышенной стойкостью к старению.

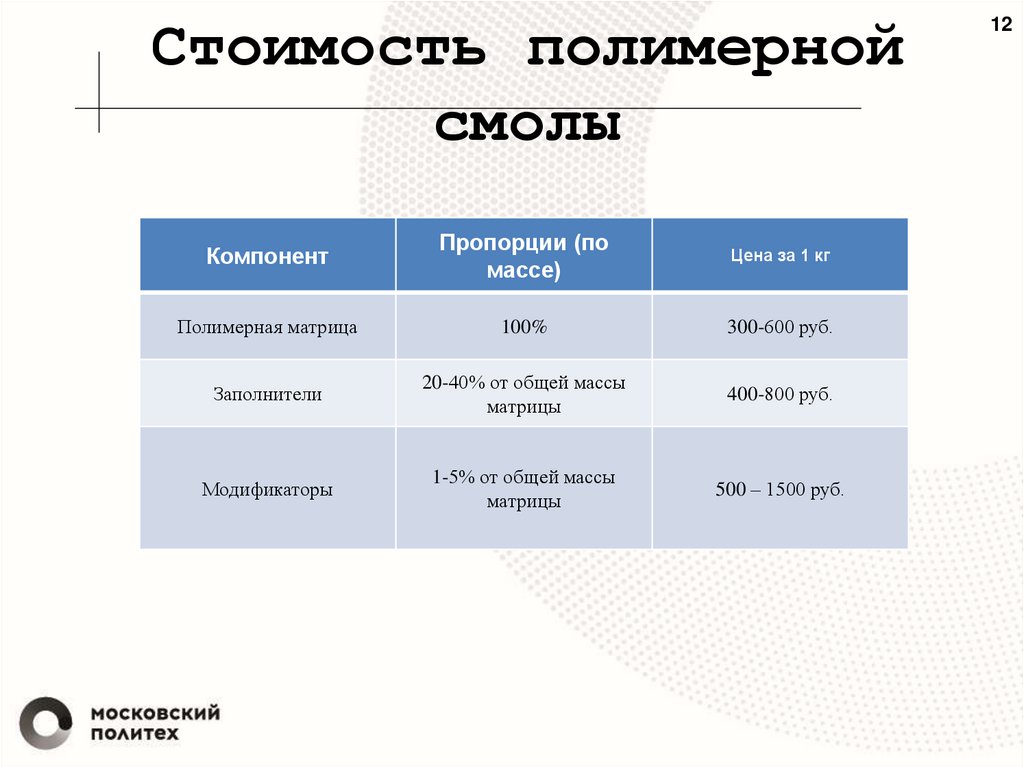

12. Стоимость полимерной смолы

КомпонентПропорции (по

массе)

Цена за 1 кг

Полимерная матрица

100%

300-600 руб.

Заполнители

20-40% от общей массы

матрицы

400-800 руб.

Модификаторы

1-5% от общей массы

матрицы

500 – 1500 руб.

12

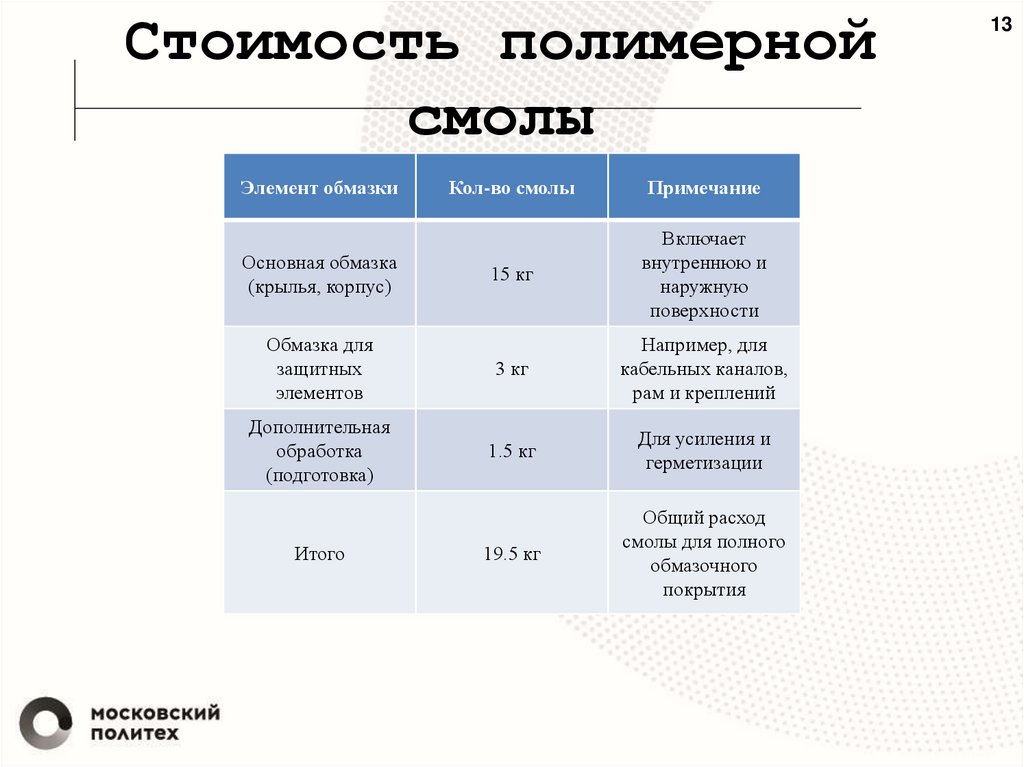

13. Стоимость полимерной смолы

Элемент обмазкиКол-во смолы

Примечание

15 кг

Включает

внутреннюю и

наружную

поверхности

Обмазка для

защитных

элементов

3 кг

Например, для

кабельных каналов,

рам и креплений

Дополнительная

обработка

(подготовка)

1.5 кг

Для усиления и

герметизации

19.5 кг

Общий расход

смолы для полного

обмазочного

покрытия

Основная обмазка

(крылья, корпус)

Итого

13

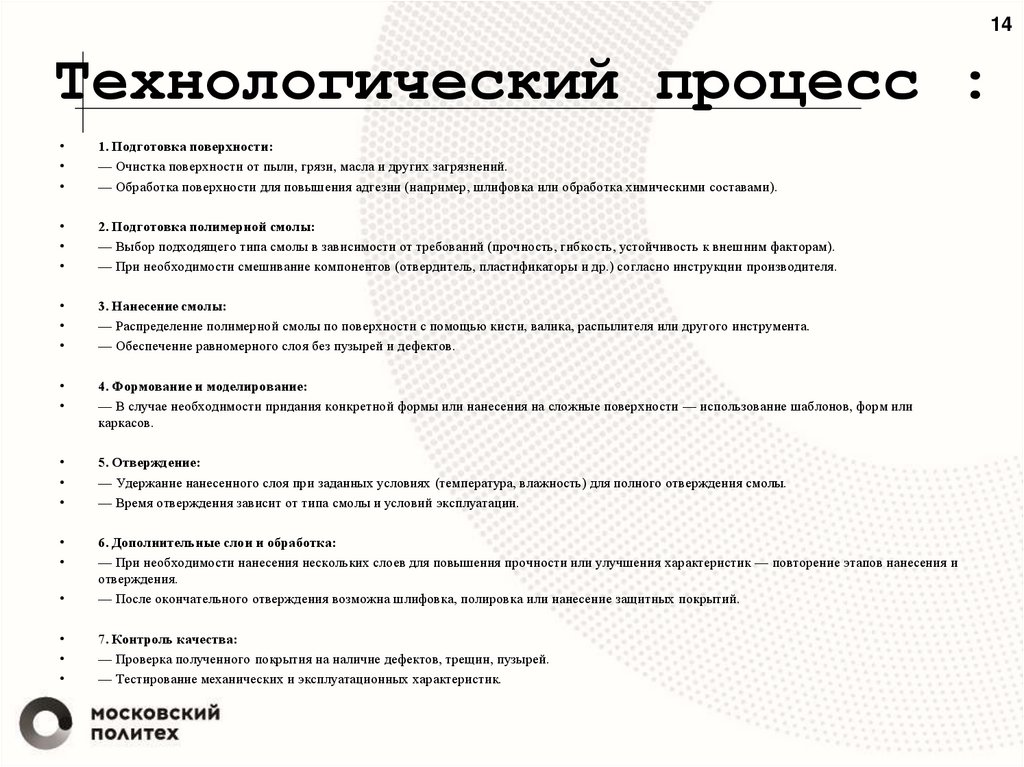

14. Технологический процесс :

14Технологический процесс :

1. Подготовка поверхности:

— Очистка поверхности от пыли, грязи, масла и других загрязнений.

— Обработка поверхности для повышения адгезии (например, шлифовка или обработка химическими составами).

2. Подготовка полимерной смолы:

— Выбор подходящего типа смолы в зависимости от требований (прочность, гибкость, устойчивость к внешним факторам).

— При необходимости смешивание компонентов (отвердитель, пластификаторы и др.) согласно инструкции производителя.

3. Нанесение смолы:

— Распределение полимерной смолы по поверхности с помощью кисти, валика, распылителя или другого инструмента.

— Обеспечение равномерного слоя без пузырей и дефектов.

4. Формование и моделирование:

— В случае необходимости придания конкретной формы или нанесения на сложные поверхности — использование шаблонов, форм или

каркасов.

5. Отверждение:

— Удержание нанесенного слоя при заданных условиях (температура, влажность) для полного отверждения смолы.

— Время отверждения зависит от типа смолы и условий эксплуатации.

6. Дополнительные слои и обработка:

— При необходимости нанесения нескольких слоев для повышения прочности или улучшения характеристик — повторение этапов нанесения и

отверждения.

— После окончательного отверждения возможна шлифовка, полировка или нанесение защитных покрытий.

7. Контроль качества:

— Проверка полученного покрытия на наличие дефектов, трещин, пузырей.

— Тестирование механических и эксплуатационных характеристик.

15.

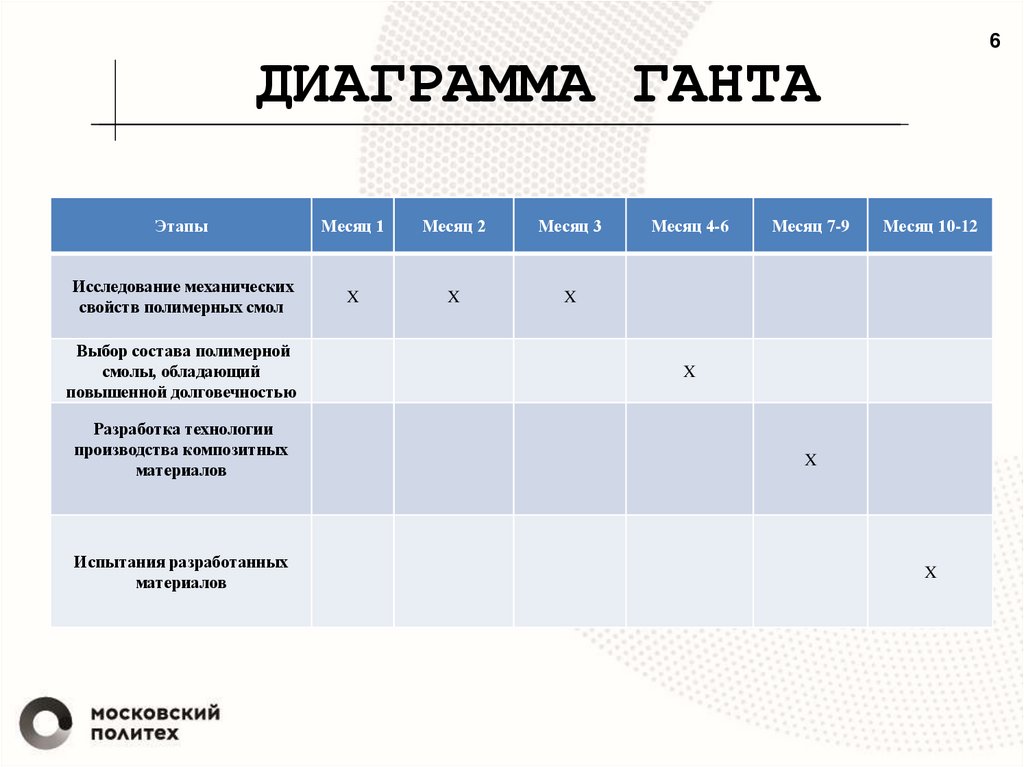

6ДИАГРАММА ГАНТА

Этапы

Месяц 1

Месяц 2

Месяц 3

Исследование механических

свойств полимерных смол

X

X

X

Выбор состава полимерной

смолы, обладающий

повышенной долговечностью

Разработка технологии

производства композитных

материалов

Испытания разработанных

материалов

Месяц 4-6

Месяц 7-9

Месяц 10-12

X

X

X

16. ВЫВОДЫ

Таким образом проект демонстрирует возможностьиспользования

дешевых,

высококачественных

полимерных

материалов,

сочетающих

надежность,

долговечность

и

технологическую эффективность для повышения прочности, что

открывает новые перспективы в области защиты и безопасности.

16

chemistry

chemistry