Similar presentations:

Покрытие (классификация покрытий, классификация процессов нанесения металлических покрытий, гальванические покрытия)

1. Покрытие (классификация покрытий, классификация процессов нанесения металлических покрытий, гальванические покрытия)

Выполнил студент группы 21575 Кононов Н.В.2. Металлические защитные покрытия

Металлические защитные покрытия подразделяют накатодные и анодные. В первом случае электрохимический

потенциал покрытия выше, чем у основного материала, во

втором, наоборот, основной металл имеет более высокий

потенциал, чем наносимое покрытие.

Катодные покрытия являются более надежной защитой

металла. Однако их серьезный недостаток заключается в

том, что в случае повреждения слоя снижается уровень

защиты. В местах царапин или сколов появляется

коррозия.

Что касается анодных покрытий, то в целом они

обеспечивают не такую надежную защиту основного

материала. Однако даже при повреждении слоя

сохраняются защитные свойства покрытия.

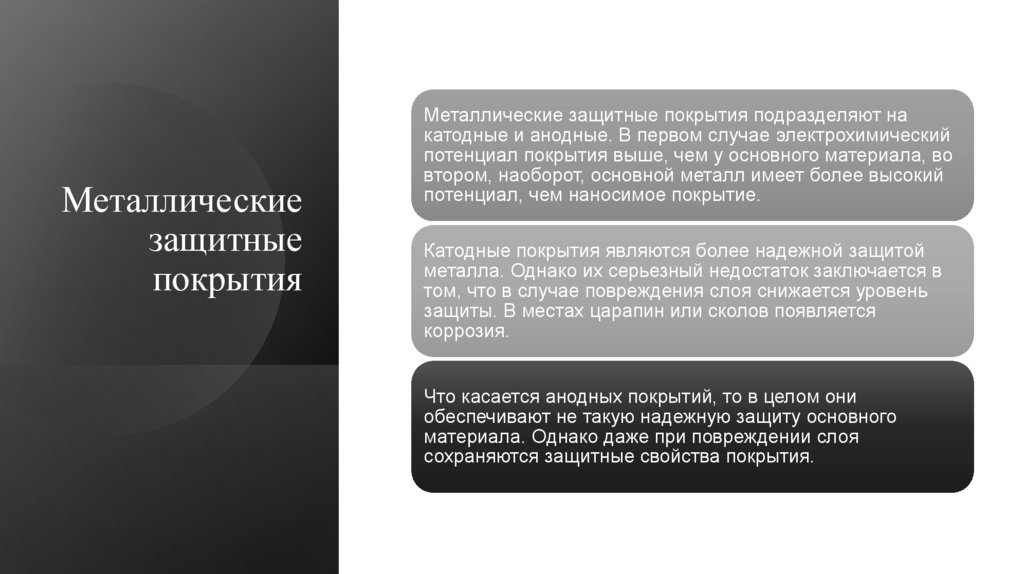

3. По технологии нанесения выделяют следующие виды покрытий:

Гальванизацию;По технологии

нанесения

выделяют

следующие виды

покрытий:

Газотермическое напыление;

Метод погружения;

Термодиффузионную технологию;

Плакирование.

4. Гальванические покрытия

Гальванизация – технология нанесения защитного покрытия спомощью электрохимического метода. При помощи гальванизации

на металл можно наносить слой цинка, меди, никеля, латуни, олова,

серебра и других материалов.

В зависимости от сферы применения деталей и элементов,

гальванизация применяется для повышения прочности,

устойчивости к коррозии, для нанесения декоративного слоя.

Гальванические покрытия обеспечивают:

Гальванические

покрытия

• защиту от агрессивного воздействия среды;

• предотвращают риски механического повреждения материалов;

• повышают прочность и износостойкость;

• улучшают эстетические характеристики;

• меняют магнитные свойства;

• обеспечивают электроизоляцию.

Гальванизация металлов применяется в различных областях

промышленности. Особенно активно в авиастроении,

машиностроении, при производстве оборудования и станков, в

строительстве, в производстве радиотехнических и электронных

приборов.

5. Гальванические покрытия

Это современный метод защиты поверхности металлов,который заключается в нанесении слоя с помощью

технологии переноса расплавленных частиц плазменным

или газовым потоком. К преимуществам этой технологии

относят высокое качество защитного слоя. Такое

покрытие отличается:

Газотермическое

напыление

• высокой термостойкостью;

• устойчивостью к механическим повреждениям;

• повышенными антикоррозийными свойствами;

• устойчивостью к истиранию.

Также в зависимости от вида напыляемого материала

достигают повышения проводимости металла или,

наоборот, обеспечивают изоляционные свойства. В

качестве напылителя при газотермической технологии

используют порошки из металлов, керамики, проволоки

или шнуры.

6. Газотермическое напыление

бывает следующих видов:• Газопламенная обработка металлов. Такая технология является самой простой,

не требует высокотехнологического оборудования, что обеспечивает невысокую

стоимость защиты металлов. Газоплазменную технологию применяют, если

требуется обработать элементы с большой площадью поверхности. Метод также

позволяет восстановить геометрию изделий или элементов.

• Высокоскоростное газопламенное напыление. Этот вид технологии применяют

для нанесения защитных покрытий из керамики либо металлокерамики.

• Детонационная технология. Метод применяют для восстановления

поврежденных поверхностей, а также для нанесения различных видов

защитного слоя.

• Плазменная технология. Метод плазменного напыления подходит для нанесения

на поверхность металла тугоплавких составов из керамики либо

металлокерамики.

• Электродуговое нанесение. Технологию применяют для металлизации

поверхности обрабатываемого материала. Таким образом наносят

антикоррозийные защитные покрытия.

• Нанесение защитного слоя методом газотермического напыления с

оплавлением. Такую технологию используют, если допустимо нарушать

геометрию металлического изделия.

7.

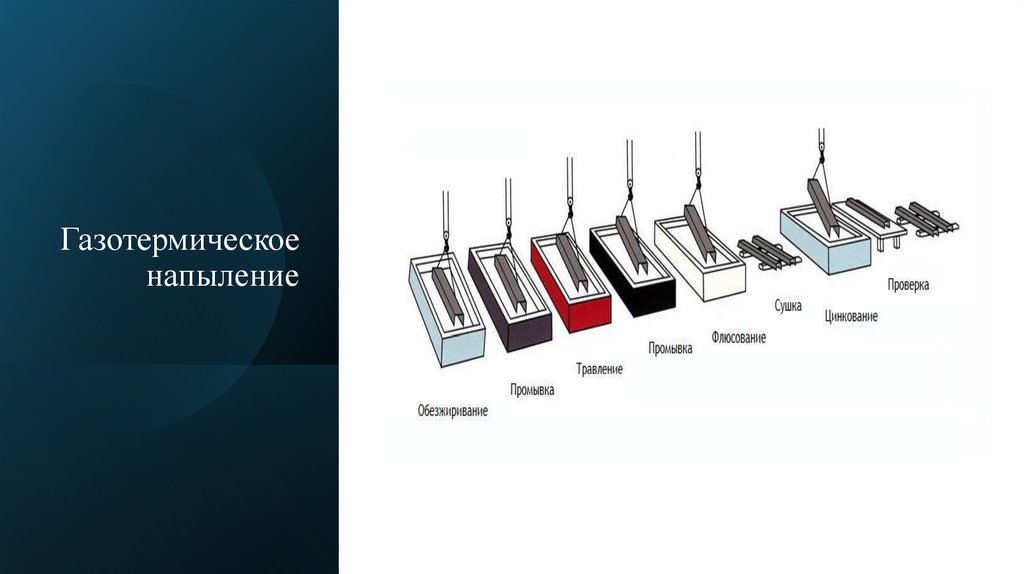

Газотермическое напыление8. Газотермическое напыление

С помощью погружения в расплав выполняетсяцинкование или омеднение металла, нанесение слоя

алюминия, олова, свинца. Обработку проводят

следующим образом:

Погружение

металлического

элемента в

расплав

• Поверхность металла обрабатывают следующим

составом: хлорид аммония (56%), хлорид

обрабатываемого металла (42%), глицерин (2%).

Применение флюса обеспечит удаление оксидных и

солевых пленок, различных загрязнений, а также

обеспечит защиту поверхности металла от

окисления.

• Обрабатываемый материал погружают в ванну с

расплавленным металлом.

• При кристаллизации образуется защитный слой.

Этот метод достаточно простой, однако имеет ряд

недостатков. В частности, трудно добиться

равномерности защитного слоя. Расплавленный

металл не проникает в узкие зазоры. Также стоит

отметить большой расход защитного материала.

9. Погружение металлического элемента в расплав

Газотермическоенапыление

10. Газотермическое напыление

Термодиффузное покрытие при применении к стали идругим черным металлам является анодным. Технология

обеспечивает надежную защиту металла от коррозии и

негативных воздействий среды. Также стоит отметить

следующие преимущества метода термодиффузного

покрытия:

• отличная адгезия защитного слоя;

Термодиффузное

покрытие

• высокая устойчивость к нагрузкам;

• высокая устойчивость к деформации;

• возможность обработки деталей и элементов со

сложной геометрией;

• равномерность защитного слоя.

Как правило методом термодиффузного покрытия

проводят цинкование стальных элементов. Из

преимуществ технологии также стоит выделить то, что

покрытие отличается долговечностью и не отслаивается

со временем.

11. Термодиффузное покрытие

12. Термодиффузное покрытие

Плакирование – технология нанесения металлического защитного слоя на деталиили заготовки при помощи метода горячей прокатки. Термомеханическая

обработка (давление и воздействие высоких температур) позволяет создавать

надежное защитное покрытие и укреплять слои обрабатываемой заготовки или

детали.

В качестве защитного металла при плакировании используют алюминий, титан,

никель, молибден, нержавеющую стал и проч. К преимуществам технологии

относят:

• повышение твердости заготовки;

• повышение износостойкости;

Плакирование

• защиту от воздействия влажности, агрессивных веществ и прочих негативных

факторов.

Однако метод плакирования имеет и определенные недостатки. К ним относят

высокую стоимость плакированных деталей, элементов и заготовок, а также

быстрое ржавение плакированного слоя на сварных швах.

Технологию плакирования применяют для защиты деталей и элементов, которые в

процессе эксплуатации взаимодействуют с жидкостями, подвергаются

механическому воздействию и т.д.

Плакирование активно применяют в ювелирном деле, например, при нанесении

слоя золота на серебряные изделия. Плакированные стали также используют в

кораблестроении, в химической и пищевой промышленности.

Методом плакирования можно обрабатывать заготовки и детали как с одной, так и

с двух сторон.

industry

industry