Similar presentations:

Добыча угля комплексом глубокой разработки пластов

1.

Добыча угля комплексомглубокой разработки пластов

2.

ВступлениеРазработка угольных месторождений открытым способом имеет преимущества над

подземной добычей в вопросе производительности извлечения.

Основным ограничивающим фактором на разрезах является рост себестоимости

выемки угля по мере понижения горизонта горных работ, вследствие увеличения

объемов вскрыши. Как правило, при достижении предельного значения

коэффициента вскрыши, открытый способ становится экономически

нецелесообразным, и дальнейшая выемка угля на разрезах прекращается.

При этом в бортах разреза остаются значительные объемы неизвлеченных запасов

угля. По этой причине поиск и разработка решений по повышению полноты выемки

запасов являются актуальными и значимыми задачами.

Единственным способом, нашедшем эффективное применение на разрезах,

поставленных на предельный контур с имеющейся горнотехнической

инфраструктурой, является способ, предусматривающий технологию выбуривания

угольных пластов с использованием комплексов их глубокой разработки КГРП.

3.

Способ разработки пластов угляПо своей сущности, технология добычи угля с применением комплексов КГРП

является аналогом подземной камерно-столбовой системы разработки. В отличие от

классических принципов она предусматривает предварительную подготовку фронта

работ путем вскрытия угольного пласта в борту открытой горной выработки,

фактически обеспечивая к нему доступ исполнительного органа выемочной машины.

При этом, пульт управления, силовые агрегаты, гидравлика и другие механизмы

комплекса остаются на поверхности.

Комплексы КГРП имеют ряд преимуществ: высокий уровень безопасности

работ и производительности труда, низкие эксплуатационные затраты,

минимальные сроки ввода месторождения в эксплуатацию и окупаемости

вложений.

4.

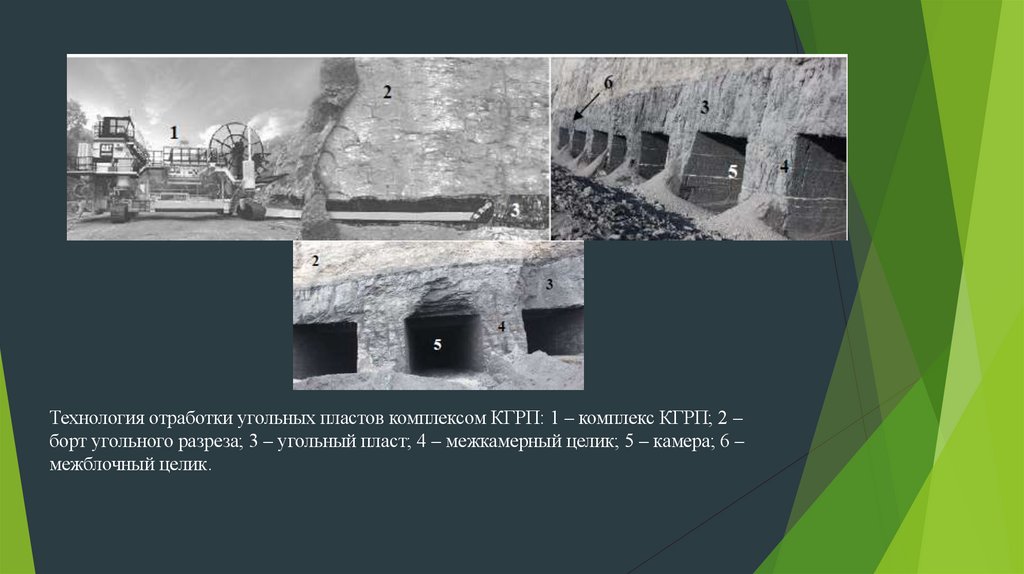

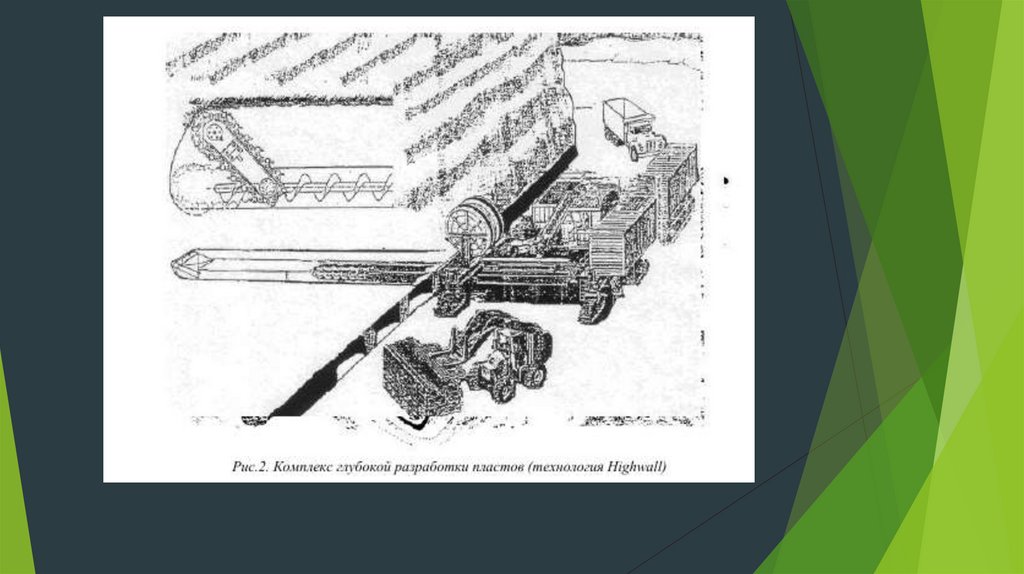

Технология отработки угольных пластов комплексом КГРП: 1 – комплекс КГРП; 2 –борт угольного разреза; 3 – угольный пласт; 4 – межкамерный целик; 5 – камера; 6 –

межблочный целик.

5.

История создания КГРПРазработка и создание комплексов прибортовой добычи угля нового

технологического уровня для зон отработанного разреза, началось в 1977

году.

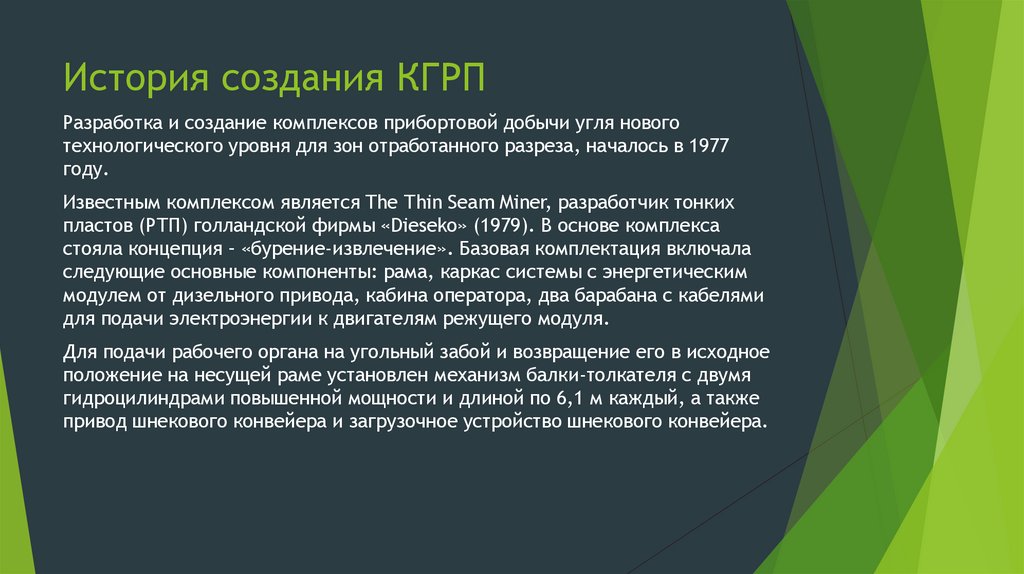

Известным комплексом является The Тhin Seam Miner, разработчик тонких

пластов (РТП) голландской фирмы «Dieseko» (1979). В основе комплекса

стояла концепция – «бурение-извлечение». Базовая комплектация включала

следующие основные компоненты: рама, каркас системы с энергетическим

модулем от дизельного привода, кабина оператора, два барабана с кабелями

для подачи электроэнергии к двигателям режущего модуля.

Для подачи рабочего органа на угольный забой и возвращение его в исходное

положение на несущей раме установлен механизм балки-толкателя с двумя

гидроцилиндрами повышенной мощности и длиной по 6,1 м каждый, а также

привод шнекового конвейера и загрузочное устройство шнекового конвейера.

6.

Конструктивная схема комплекса The Thin Seam Miner компании «Dieseko»7.

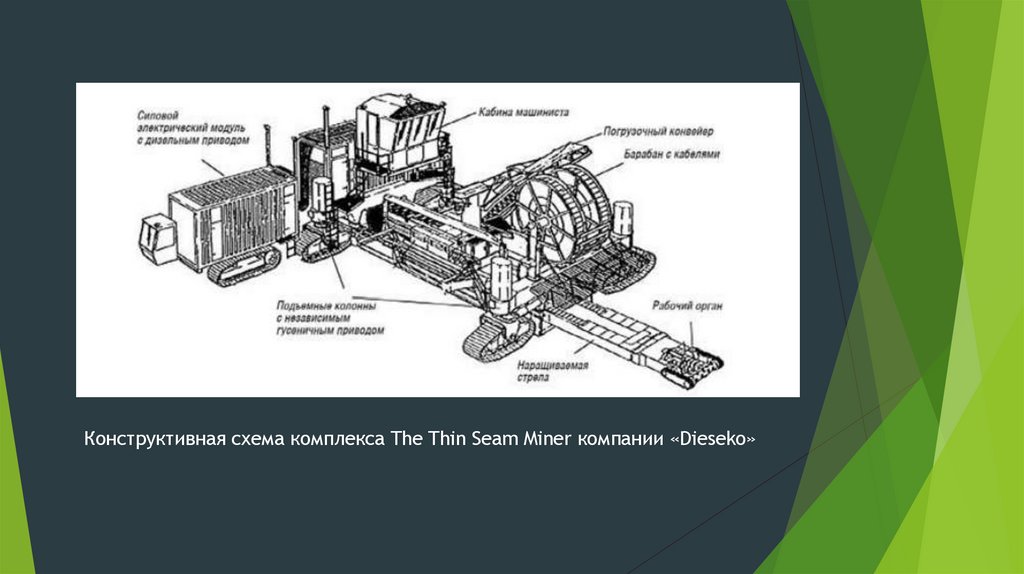

При сопоставлении с современными моделями комплекс РТП не былукомплектован подборщиком отбитого угля, гамма-датчиками определения

поверхности раздела пустой породы и угля.

В 1981 году комплекс впервые начал работу на разрезах в Западной Вирджинии.

Неспособность комплекса извлекать уголь из глубины более 75 м и другие

причины, связанные с конструктивными недоработками, привели к модификацию

комплекса. Усовершенствованные комплексы были электрифицированы,

режущие модули фирмы «Joy» позволяли вести работы в более мощных пластах,

глубина отработки достигла 183 м. Компанией Metec произведены значительные

улучшения комплексов, но в начале 1990-х годов производство комплексов было

прекращено.

В 1994 году компания Super Highwall Miner (SHM) получила права на технологию,

оборудование. Опираясь на улучшения, сделанные Metec, SHM создали более

совершенную модель комплекса – РТП-разработчик тонких пластов.

8.

Конструктивная схема комплекса SHM с вертикальной разгрузкой, модель 1995 г9.

К началу 2000 года глубина выработок увеличелась до 305 м.В 2011 году CATERPILLAR приобрела права и начала выпускать комплексы под

брендом CAT–SHM.

Важно учесть, изначально конструктивные решения, применяемые на

комплексах The Тhin Seam Miner постоянно подвергались изменениям и

продолжают модифицироваться, исходя из полученного производственного

опыта.

После внесения конструктивных изменений интерес к данной технике

проявляют такие страны как Россия, Южная Африка, Китай, Австралия.

После того, как компания «Caterpillar» стала выпускать данную технику,

комплексы стали модифицировать в соответствии со стандартами других

стран. В Российской Федерации комплексы SHM, которые поставлялись с

заводскими номерами 28, 29, 34, 57 и др. работают под названием КГРП.

10.

Комплекс CAT-SHM модель 2011 года11.

Добыча угля на разрезах Кузбасса связана со значительными его потерями внедрах, которые в пределах разработки открытым способом, переходят в

разряд забалансовых. Эту проблему до сих пор решали только подземной

добычей. Сегодня появилась новая технология -выбуривание пластов с

использованием комплексов глубокой разработки пластов (КГРП), известных

на Западе как комплексы SHM (Superior Highwall Miners).

Разработки таких комплексов существуют у фирм JOY, Аddсаг, SНМ (СшА),

Dieseœ (Нидерланды), Salem Tool Inc., BryDet, CET, CSIRO (Австралия),

Mining Technology. Сопоставительный анализ этих комплексов показал, что

для условий российских угольных месторождений, в частности для Кузбасса,

наиболее приемлемы комплексы 8НМ (Superior Highwall Miners). Название

Highwall переводится как «высокая стена», что соответствует поверхности

борта уступа большой высоты со стороны отработанной ранее части карьера.

Извлечение угля при системе Highwall осуществляют с уступа карьера с

применением машин с одинарным шнеком, сдвоенными (парными) шнеками

или машиной Continious Highwall Miner (CHM). Шнекобуровые машины могут

применяться для пологопадающих пластов (или горизонтально залегающих)

или могут быть переоборудованы для наклона до 20° (с помощью рукояти).

Кабина машиниста приспособлена для 2 человек. Непосредственно из

кабины можно управлять всеми операциями, включая добавление или

удаление шнеков в процессе бурения или шнекобуровой выемки.

12.

Комплексы КГРП на разрезе «Распадский» производства Superior Highwall Miners (SHM)13.

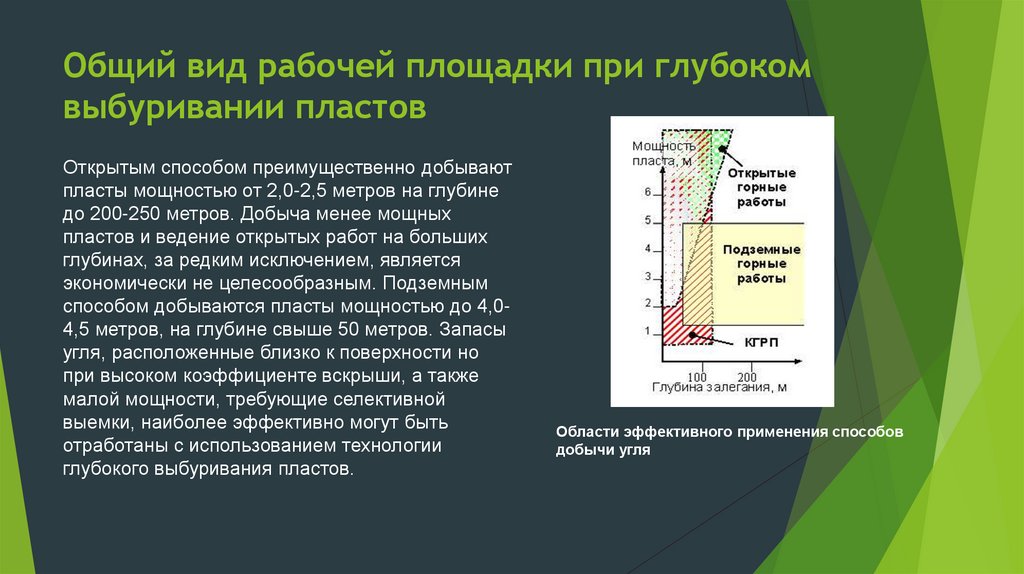

Общий вид рабочей площадки при глубокомвыбуривании пластов

Открытым способом преимущественно добывают

пласты мощностью от 2,0-2,5 метров на глубине

до 200-250 метров. Добыча менее мощных

пластов и ведение открытых работ на больших

глубинах, за редким исключением, является

экономически не целесообразным. Подземным

способом добываются пласты мощностью до 4,04,5 метров, на глубине свыше 50 метров. Запасы

угля, расположенные близко к поверхности но

при высоком коэффициенте вскрыши, а также

малой мощности, требующие селективной

выемки, наиболее эффективно могут быть

отработаны с использованием технологии

глубокого выбуривания пластов.

Области эффективного применения способов

добычи угля

14.

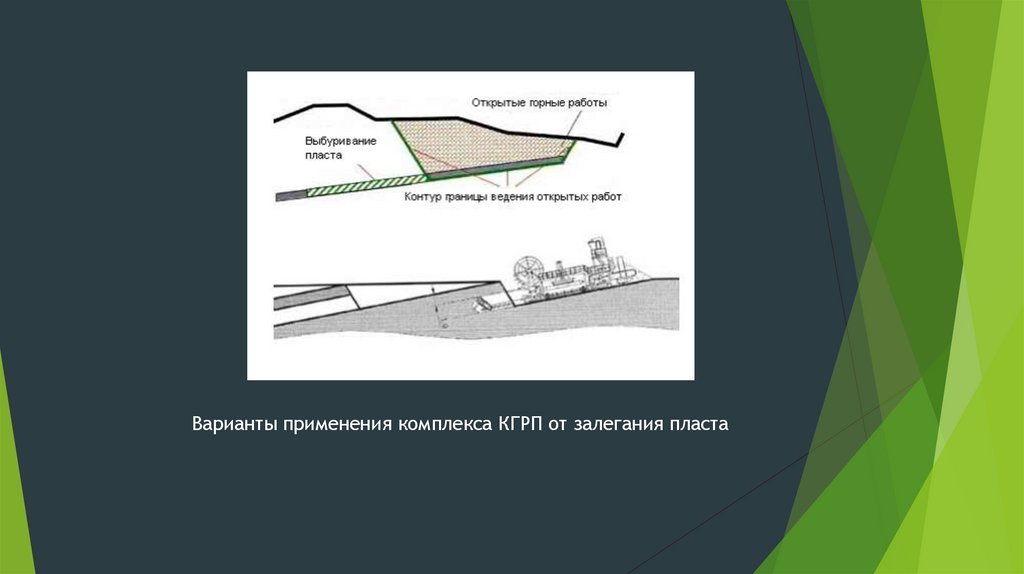

Варианты применения комплекса КГРП от залегания пласта15.

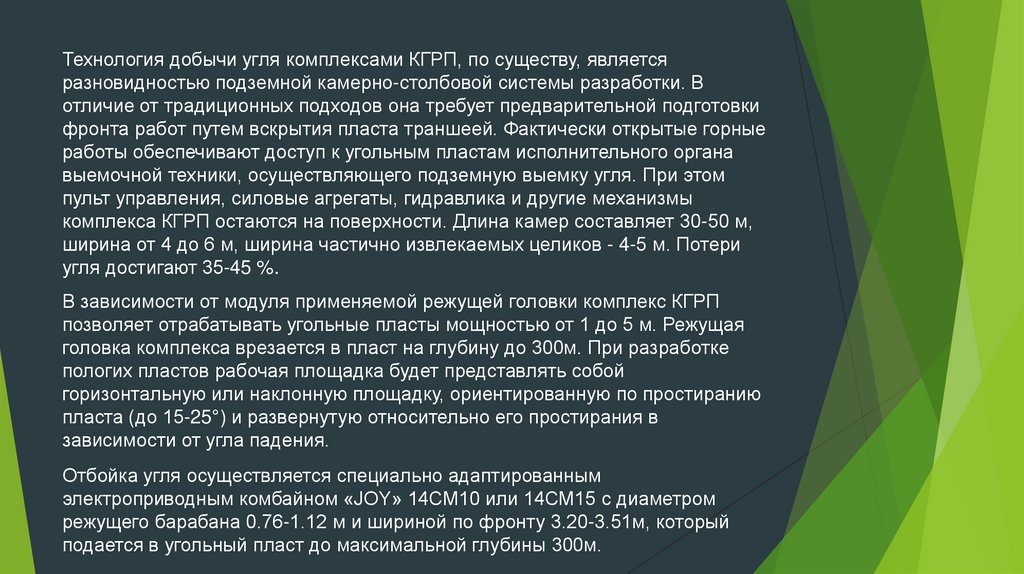

Технология добычи угля комплексами КГРП, по существу, являетсяразновидностью подземной камерно-столбовой системы разработки. В

отличие от традиционных подходов она требует предварительной подготовки

фронта работ путем вскрытия пласта траншеей. Фактически открытые горные

работы обеспечивают доступ к угольным пластам исполнительного органа

выемочной техники, осуществляющего подземную выемку угля. При этом

пульт управления, силовые агрегаты, гидравлика и другие механизмы

комплекса КГРП остаются на поверхности. Длина камер составляет 30-50 м,

ширина от 4 до 6 м, ширина частично извлекаемых целиков - 4-5 м. Потери

угля достигают 35-45 %.

В зависимости от модуля применяемой режущей головки комплекс КГРП

позволяет отрабатывать угольные пласты мощностью от 1 до 5 м. Режущая

головка комплекса врезается в пласт на глубину до 300м. При разработке

пологих пластов рабочая площадка будет представлять собой

горизонтальную или наклонную площадку, ориентированную по простиранию

пласта (до 15-25°) и развернутую относительно его простирания в

зависимости от угла падения.

Отбойка угля осуществляется специально адаптированным

электроприводным комбайном «JOY» 14СМ10 или 14СМ15 с диаметром

режущего барабана 0.76-1.12 м и шириной по фронту 3.20-3.51м, который

подается в угольный пласт до максимальной глубины 300м.

16.

17.

Комбайн непрерывного действия JOY14CM10

Комбайн непрерывного действия JOY 14CM15

18.

Общий вид КГРП компании SUPERIOR HIGHWALL MINERS, LPГлубокое выбуривание пластов позволяет комбинировать наземные и

подземные разработки, что приводит к максимальному увеличению объемов

и эффективности добычи. Преимущества данного метода угледобычи

включают:

высокую годовую производительность (до 1,5 млн. т в год на один

комплекс);

высокий уровень извлечения угля (60-75%);

низкий уровень засорений, обеспечивающий высокое качество

добываемого угля;

высокий уровень безопасности ведения работ;

не высокие эксплуатационные затраты на тонну;

быстрая окупаемость и надежность вложений.

19.

Производительность технологии и безопасностьработы

Высокая производительность технологии глубокого выбуривания пластов обеспечивается

использованием для добычи комбайна непрерывного действия, снабженного специальным

устройством для разрушения угля и последующего извлечения его на поверхность.

КГРП устанавливается на открытой площадке, которая образуется в результате извлечения

вскрышных пород и угля по контуру блока, предполагаемого к разработке с использованием

данной системы. Режущая головка врезается в пласт на уровне подошвы и затем, вырезая

уголь, поднимается до кровли. Движение повторяются до того момента, пока глубина

внедрения режущей головки не достигнет длины секции толкателя (6,1м). Для продолжения

выемки пласта погрузчик вставляет дополнительную секцию толкателя и работа

возобновляется. Отбитый угль поступает на поверхность посредством двух шнеков,

расположенных в секциях стрелы и ленточного конвейера. Погрузка угля производится

посредством погрузчика из штабеля возле комплекса.

Для продолжения добычных работ секции толкателя извлекают из забоя, складируют на

поверхности и передвигают комплекс в новое положение, где после установки весь цикл

повторяется.

Безопасность работы обеспечена отсутствием рабочих в забое, отбойкой угля без

взрывания, системой высоконадежных подземных электросистем, низкой скоростью

вращения исполнительного барабана.

industry

industry