Similar presentations:

Лабораторная №1 – Магнитопорошковый метод контроля. Теоретические основы

1.

Лабораторная №1 – Магнитопорошковый метод контроляТеоретические основы

1.

2.

3.

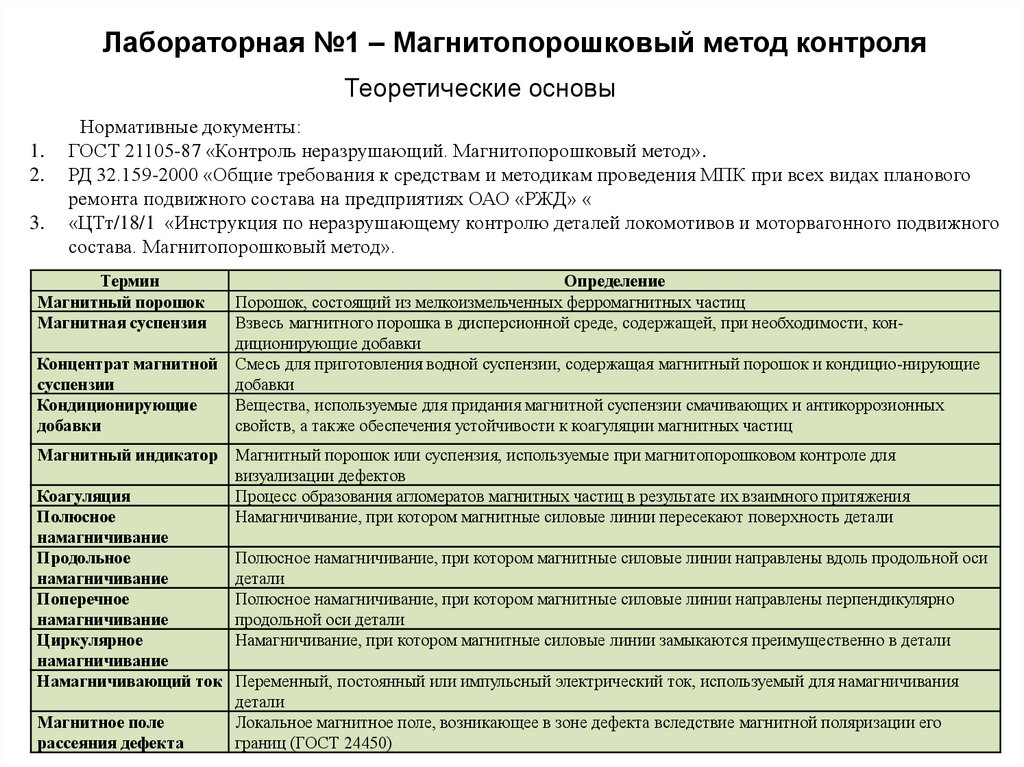

Нормативные документы:

ГОСТ 21105-87 «Контроль неразрушающий. Магнитопорошковый метод».

РД 32.159-2000 «Общие требования к средствам и методикам проведения МПК при всех видах планового

ремонта подвижного состава на предприятиях ОАО «РЖД» «

«ЦТт/18/1 «Инструкция по неразрушающему контролю деталей локомотивов и моторвагонного подвижного

состава. Магнитопорошковый метод».

Термин

Магнитный порошок

Магнитная суспензия

Концентрат магнитной

суспензии

Кондиционирующие

добавки

Магнитный индикатор

Коагуляция

Полюсное

намагничивание

Продольное

намагничивание

Поперечное

намагничивание

Циркулярное

намагничивание

Намагничивающий ток

Магнитное поле

рассеяния дефекта

Определение

Порошок, состоящий из мелкоизмельченных ферромагнитных частиц

Взвесь магнитного порошка в дисперсионной среде, содержащей, при необходимости, кондиционирующие добавки

Смесь для приготовления водной суспензии, содержащая магнитный порошок и кондицио-нирующие

добавки

Вещества, используемые для придания магнитной суспензии смачивающих и антикоррозионных

свойств, а также обеспечения устойчивости к коагуляции магнитных частиц

Магнитный порошок или суспензия, используемые при магнитопорошковом контроле для

визуализации дефектов

Процесс образования агломератов магнитных частиц в результате их взаимного притяжения

Намагничивание, при котором магнитные силовые линии пересекают поверхность детали

Полюсное намагничивание, при котором магнитные силовые линии направлены вдоль продольной оси

детали

Полюсное намагничивание, при котором магнитные силовые линии направлены перпендикулярно

продольной оси детали

Намагничивание, при котором магнитные силовые линии замыкаются преимущественно в детали

Переменный, постоянный или импульсный электрический ток, используемый для намагничивания

детали

Локальное магнитное поле, возникающее в зоне дефекта вследствие магнитной поляризации его

границ (ГОСТ 24450)

2.

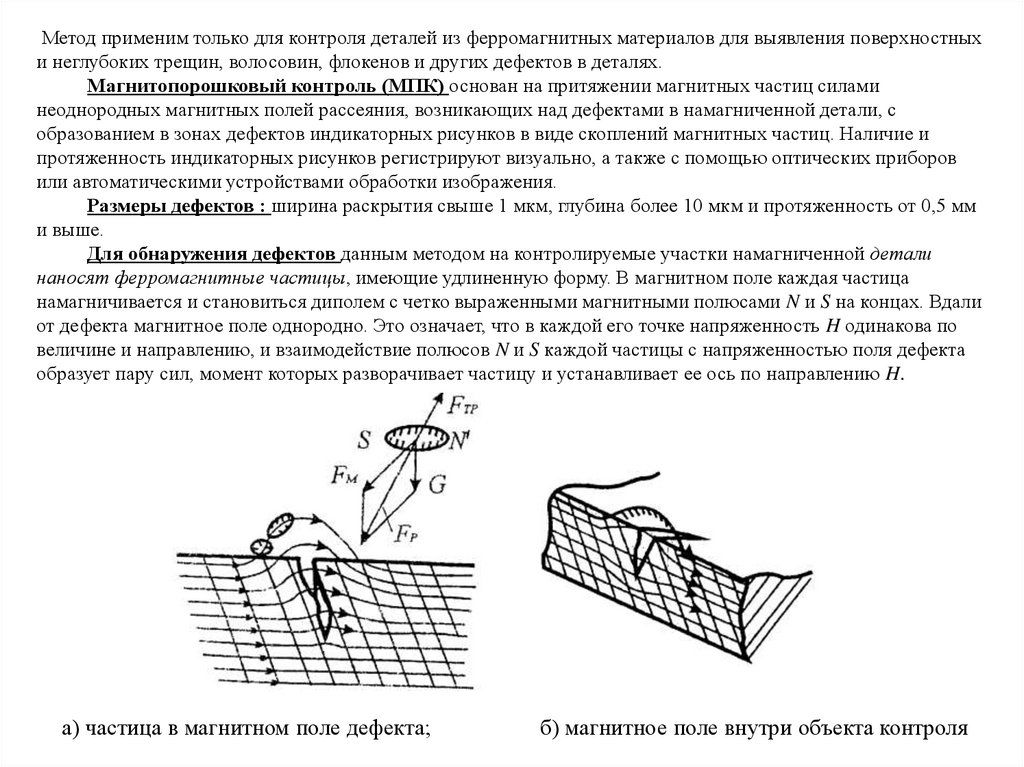

Метод применим только для контроля деталей из ферромагнитных материалов для выявления поверхностныхи неглубоких трещин, волосовин, флокенов и других дефектов в деталях.

Магнитопорошковый контроль (МПК) основан на притяжении магнитных частиц силами

неоднородных магнитных полей рассеяния, возникающих над дефектами в намагниченной детали, с

образованием в зонах дефектов индикаторных рисунков в виде скоплений магнитных частиц. Наличие и

протяженность индикаторных рисунков регистрируют визуально, а также с помощью оптических приборов

или автоматическими устройствами обработки изображения.

Размеры дефектов : ширина раскрытия свыше 1 мкм, глубина более 10 мкм и протяженность от 0,5 мм

и выше.

Для обнаружения дефектов данным методом на контролируемые участки намагниченной детали

наносят ферромагнитные частицы, имеющие удлиненную форму. В магнитном поле каждая частица

намагничивается и становиться диполем с четко выраженными магнитными полюсами N и S на концах. Вдали

от дефекта магнитное поле однородно. Это означает, что в каждой его точке напряженность H одинакова по

величине и направлению, и взаимодействие полюсов N и S каждой частицы с напряженностью поля дефекта

образует пару сил, момент которых разворачивает частицу и устанавливает ее ось по направлению H.

а) частица в магнитном поле дефекта;

б) магнитное поле внутри объекта контроля

3.

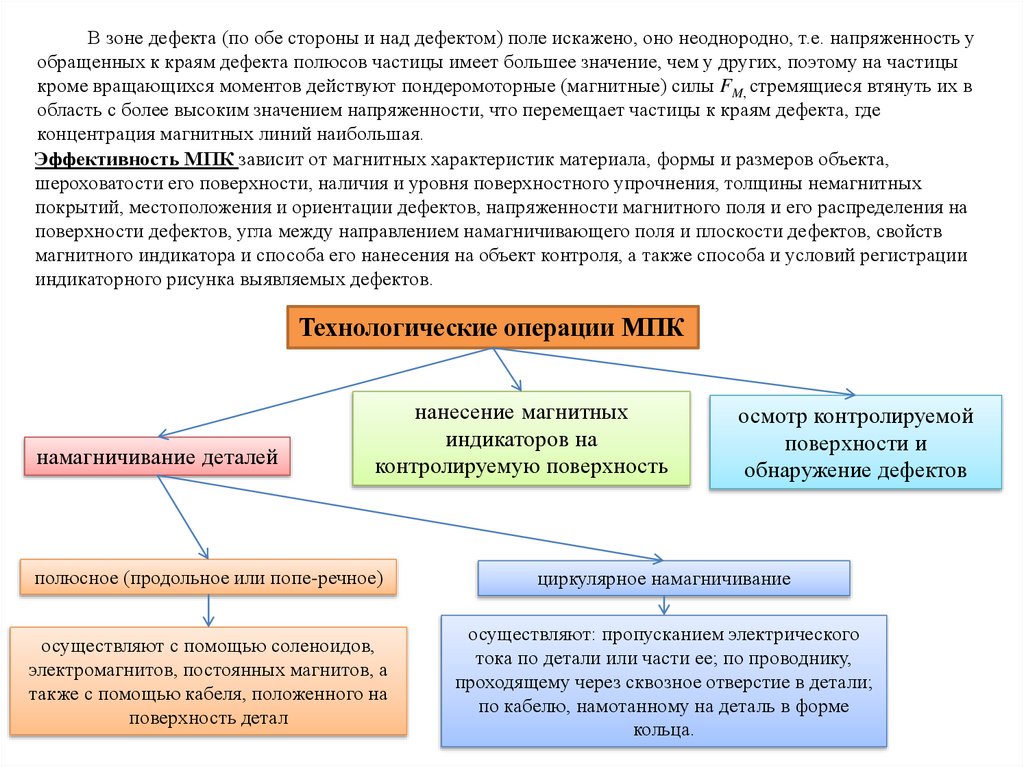

В зоне дефекта (по обе стороны и над дефектом) поле искажено, оно неоднородно, т.е. напряженность уобращенных к краям дефекта полюсов частицы имеет большее значение, чем у других, поэтому на частицы

кроме вращающихся моментов действуют пондеромоторные (магнитные) силы FM, стремящиеся втянуть их в

область с более высоким значением напряженности, что перемещает частицы к краям дефекта, где

концентрация магнитных линий наибольшая.

Эффективность МПК зависит от магнитных характеристик материала, формы и размеров объекта,

шероховатости его поверхности, наличия и уровня поверхностного упрочнения, толщины немагнитных

покрытий, местоположения и ориентации дефектов, напряженности магнитного поля и его распределения на

поверхности дефектов, угла между направлением намагничивающего поля и плоскости дефектов, свойств

магнитного индикатора и способа его нанесения на объект контроля, а также способа и условий регистрации

индикаторного рисунка выявляемых дефектов.

Технологические операции МПК

намагничивание деталей

нанесение магнитных

индикаторов на

контролируемую поверхность

осмотр контролируемой

поверхности и

обнаружение дефектов

полюсное (продольное или попе-речное)

циркулярное намагничивание

осуществляют с помощью соленоидов,

электромагнитов, постоянных магнитов, а

также с помощью кабеля, положенного на

поверхность детал

осуществляют: пропусканием электрического

тока по детали или части ее; по проводнику,

проходящему через сквозное отверстие в детали;

по кабелю, намотанному на деталь в форме

кольца.

4.

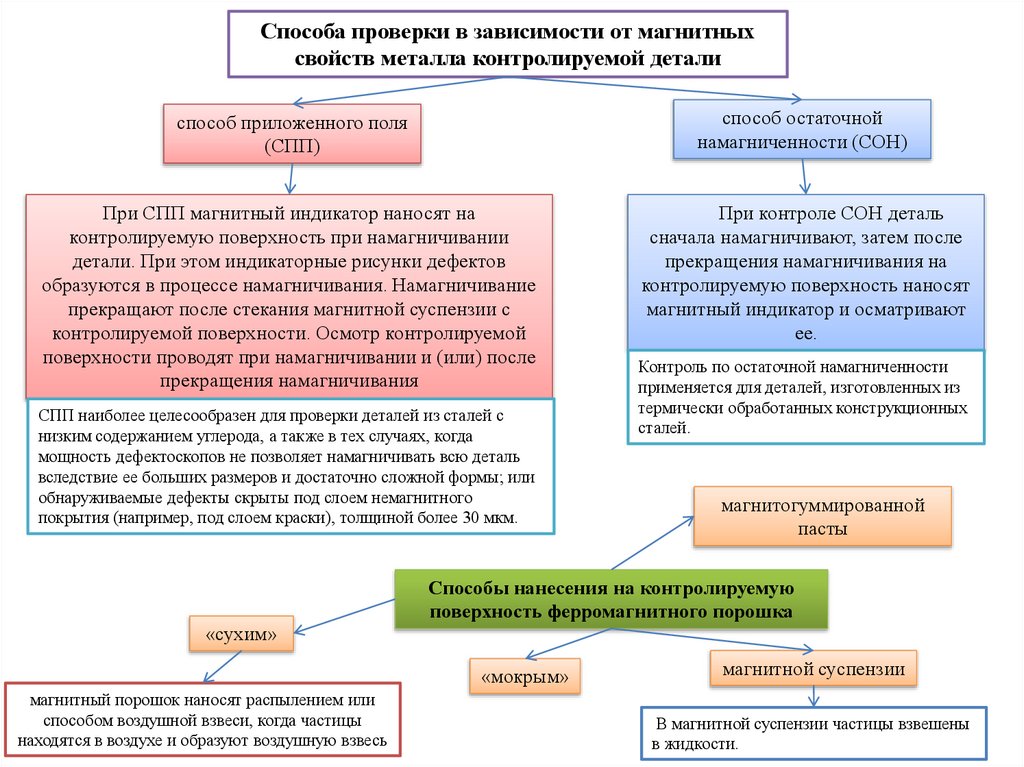

Способа проверки в зависимости от магнитныхсвойств металла контролируемой детали

способ приложенного поля

(СПП)

способ остаточной

намагниченности (СОН)

При СПП магнитный индикатор наносят на

контролируемую поверхность при намагничивании

детали. При этом индикаторные рисунки дефектов

образуются в процессе намагничивания. Намагничивание

прекращают после стекания магнитной суспензии с

контролируемой поверхности. Осмотр контролируемой

поверхности проводят при намагничивании и (или) после

прекращения намагничивания

При контроле СОН деталь

сначала намагничивают, затем после

прекращения намагничивания на

контролируемую поверхность наносят

магнитный индикатор и осматривают

ее.

СПП наиболее целесообразен для проверки деталей из сталей с

низким содержанием углерода, а также в тех случаях, когда

мощность дефектоскопов не позволяет намагничивать всю деталь

вследствие ее больших размеров и достаточно сложной формы; или

обнаруживаемые дефекты скрыты под слоем немагнитного

покрытия (например, под слоем краски), толщиной более 30 мкм.

Контроль по остаточной намагниченности

применяется для деталей, изготовленных из

термически обработанных конструкционных

сталей.

магнитогуммированной

пасты

Способы нанесения на контролируемую

поверхность ферромагнитного порошка

«сухим»

«мокрым»

магнитный порошок наносят распылением или

способом воздушной взвеси, когда частицы

находятся в воздухе и образуют воздушную взвесь

магнитной суспензии

В магнитной суспензии частицы взвешены

в жидкости.

5.

магнитный порошокДля обеспечения необходимого контраста при

контроле деталей со светлой поверхностью

рекомендуется применять черный , при

контроле деталей с темной поверхностью цветные или люминесцентные магнитные

порошки.

Для проверки деталей подвижного

состава чаще всего попользуют

порошки двух типов ПЖВ5-71 и

ПЖВ5-160, которые на 90 – 95%

состоят из частиц чистого железа

размером 50-75 мкм в поперечнике.

магнитной суспензии

В магнитной суспензии частицы

взвешены в жидкости.

наносят поливом,

распылением или

погружением в ванну

жидкие масла: трансформаторное,

ТК-8, РМ, а также керосин.

Осмотр поверхности деталей проводят после стекания основной массы суспензии и прекращения

намагничивания. Образование на контролируемой поверхности детали индикаторного рисунка свидетельствует о

возможном наличии дефекта. Таким образом, частицы порошка, перемещаясь к дефекту, концентрируются у его

краев, формируя изображение дефекта, которое выявляется при осмотре детали.

6.

Средства проверки качества магнитныхпорошков и суспензий по их выявляющей

способности

МФ-10СП

МОН-721

стандартных образцов

предприятия (СОП)

Устройство проверки качества магнитных порошков МОН-721 состоит из блока постоянных магнитов с

магнитопроводом и трех стандартных образцов 4 по ГОСТ 21105-87 с трещинами, ширина раскрытия которых

составляет соответственно 2, 10 и 25 мкм. Тип стандартного образца выбирают по минимальной ширине

раскрытия выявляемого дефекта на контролируемой детали и устанавливают на магнитопровод 1, закрепляя с

помощью прижимов 3. Данное устройство используют совместно с прибором для измерения напряженности

магнитного поля – феррозондом-полемером типа МФ-107А.

7.

Требуемое значение напряженности этого поля выставляют вращением рукоятки 2. Проверяемый магнитныйиндикатор наносят на поверхность стандартного образца через загрузочный бункер 6, который, стекая по

поверхности образца, собирается в приемном бункере 7.

Магнитный индикатор оценивают по виду и длине индикаторного рисунка над дефектом стандартного

образца при заданном значении напряженности магнитного поля на его поверхности. Порошок считают

годным для МПК, если по всей длине дефекта на стандартном образце образуется четкий индикаторный

рисунок.

При магнитопорошковом контроле

деталей применяют

дефектоскопы

передвижные

переносные

намагничивающие

устройства (НУ).

стационарные

8.

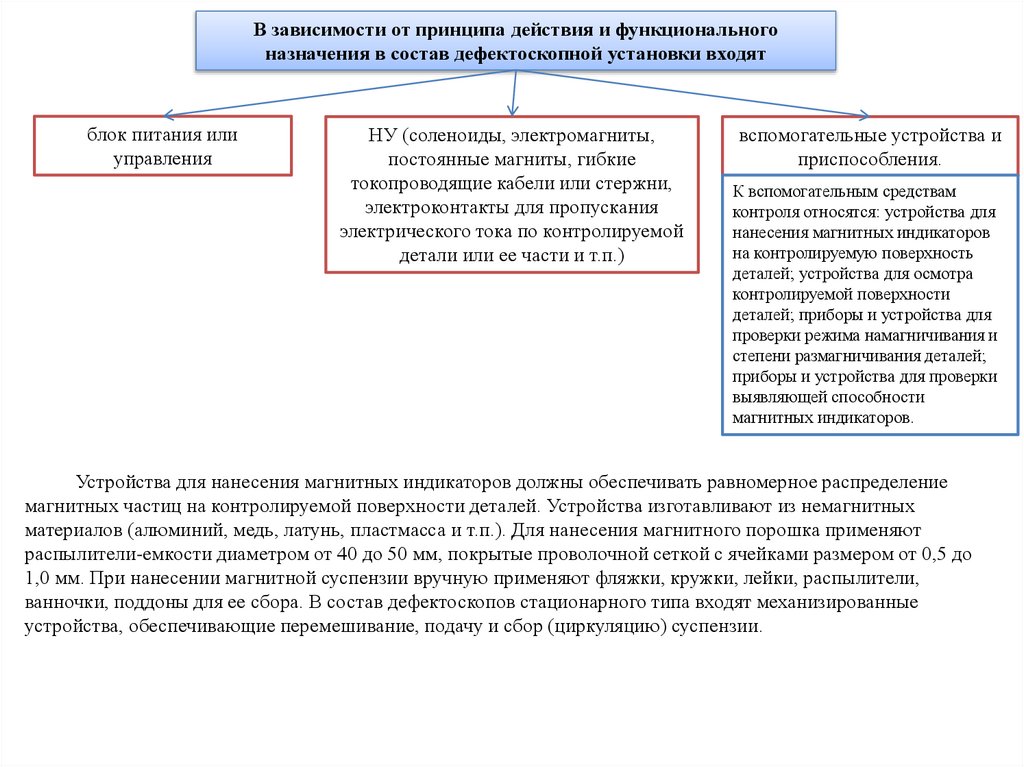

В зависимости от принципа действия и функциональногоназначения в состав дефектоскопной установки входят

блок питания или

управления

НУ (соленоиды, электромагниты,

постоянные магниты, гибкие

токопроводящие кабели или стержни,

электроконтакты для пропускания

электрического тока по контролируемой

детали или ее части и т.п.)

вспомогательные устройства и

приспособления.

К вспомогательным средствам

контроля относятся: устройства для

нанесения магнитных индикаторов

на контролируемую поверхность

деталей; устройства для осмотра

контролируемой поверхности

деталей; приборы и устройства для

проверки режима намагничивания и

степени размагничивания деталей;

приборы и устройства для проверки

выявляющей способности

магнитных индикаторов.

Устройства для нанесения магнитных индикаторов должны обеспечивать равномерное распределение

магнитных частиц на контролируемой поверхности деталей. Устройства изготавливают из немагнитных

материалов (алюминий, медь, латунь, пластмасса и т.п.). Для нанесения магнитного порошка применяют

распылители-емкости диаметром от 40 до 50 мм, покрытые проволочной сеткой с ячейками размером от 0,5 до

1,0 мм. При нанесении магнитной суспензии вручную применяют фляжки, кружки, лейки, распылители,

ванночки, поддоны для ее сбора. В состав дефектоскопов стационарного типа входят механизированные

устройства, обеспечивающие перемешивание, подачу и сбор (циркуляцию) суспензии.

9.

МД12-ПМД12-ПШ

МД12-ПЭ

ДГС-М

МД-12ПС

Дефектоскопные

установки

ДГЗ

МД-13ПР

ДГН

ДКМ-1Б

ДП

ДГЭ

ОД-1

10.

11.

Порядок выполнения работы1. Подготовка средств контроля и деталей.

Подготовка средств контроля включает в себя:

– внешний осмотр и подготовку к работе дефектоскопа, НУ, вспомогательных приборов и

устройств;

– приготовление и проверку выявляющей способности магнитного индикатора;

– проверку работоспособности (порога чувствительности) средств контроля;

– проверку наличия на рабочем месте средств для очистки деталей, необходимого слесарного

инструмента, переносного светильника, лупы, мелков, и т.п.

2. Очистка детали.

Перед проведением контроля детали должны быть очищены до металла. При этом с

контролируемой поверхности должны быть удалены ржавчина, шлак, окалина, загрязнения,

смазка, слой старой растрескавшейся краски и другие покрытия, мешающие проведению

контроля.

3. Нанесение индикаторов на контролируемую поверхность.

4. Намагничивание детали.

5. Осмотр контролируемой поверхности детали.

6. Образование на контролируемой поверхности детали индикаторного рисунка свидетельствует

о возможном наличии дефекта.

7. Оценка и оформление результатов контроля.

8. Оформление отчета о проведении МПК.

12.

ДомашкаПреимущества и недостатки МПК

physics

physics