Similar presentations:

Цветные металлы и сплавы Сплавы на основе алюминия

1. Цветные металлы и сплавы Сплавы на основе алюминия

2.

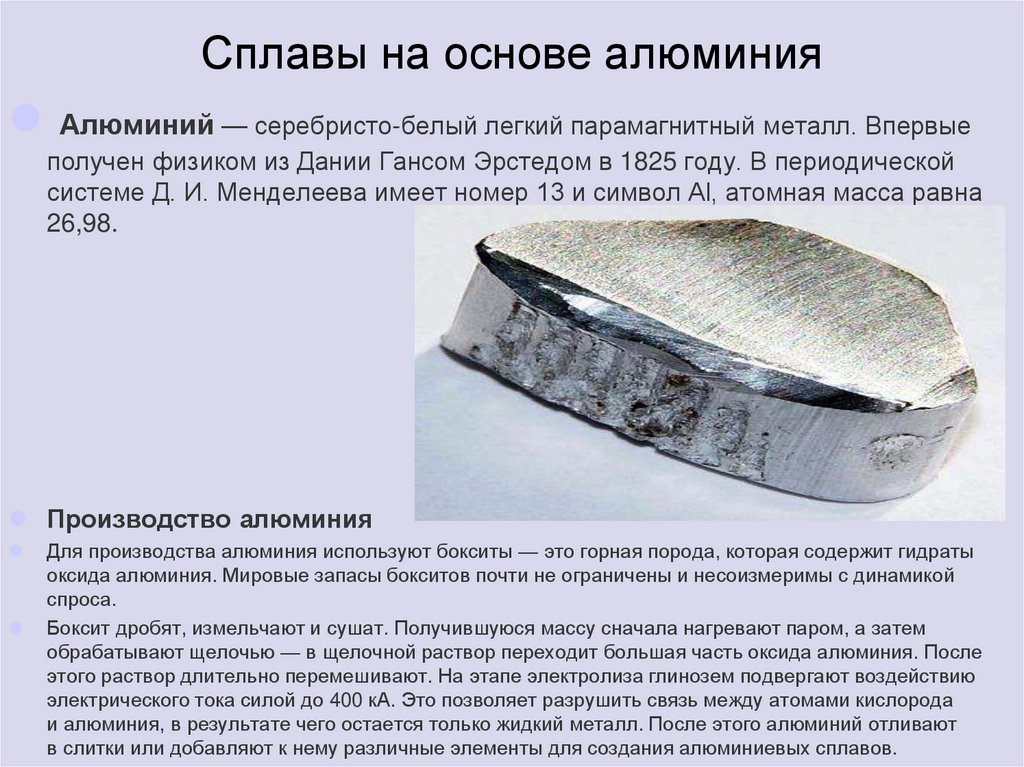

Сплавы на основе алюминияАлюминий — серебристо-белый легкий парамагнитный металл. Впервые

получен физиком из Дании Гансом Эрстедом в 1825 году. В периодической

системе Д. И. Менделеева имеет номер 13 и символ Al, атомная масса равна

26,98.

Производство алюминия

Для производства алюминия используют бокситы — это горная порода, которая содержит гидраты

оксида алюминия. Мировые запасы бокситов почти не ограничены и несоизмеримы с динамикой

спроса.

Боксит дробят, измельчают и сушат. Получившуюся массу сначала нагревают паром, а затем

обрабатывают щелочью — в щелочной раствор переходит большая часть оксида алюминия. После

этого раствор длительно перемешивают. На этапе электролиза глинозем подвергают воздействию

электрического тока силой до 400 кА. Это позволяет разрушить связь между атомами кислорода

и алюминия, в результате чего остается только жидкий металл. После этого алюминий отливают

в слитки или добавляют к нему различные элементы для создания алюминиевых сплавов.

3. Сплавы на основе алюминия

Алюминиевые сплавы условно разделяют на две группы: литейныеи деформируемые.

Для изготовления литейных сплавов расплавленный алюминий заливают

в литейную форму, которая соответствует конфигурации получаемого

изделия. Эти сплавы часто содержат значительные примеси кремния для

улучшения литейных свойств.

Деформируемые сплавы сначала разливают в слитки, а затем придают

им нужную форму.

Происходит это несколькими способами в зависимости от вида продукта:

1. - Прокаткой, если необходимо получить листы и фольгу.

2. - Прессованием, если нужно получить профили, трубы и прутки.

3. - Формовкой, чтобы получить сложные формы полуфабрикатов.

4. - Ковкой, если требуется получить сложные формы с повышенными

механическими свойствами.

4. Марки алюминиевых сплавов

Для маркировки алюминиевых сплавов согласно ГОСТ 4784-97 пользуютсябуквенно-цифровой системой, в которой:

А — технический алюминий;

Д — дюралюминий;

АК — алюминиевый сплав, ковкий;

АВ — авиаль;

В — высокопрочный алюминиевый сплав;

АЛ — литейный алюминиевый сплав;

АМг — алюминиево-магниевый сплав;

АМц — алюминиево-марганцевый сплав;

САП — спеченные алюминиевые порошки;

САС — спеченные алюминиевые сплавы.

После первого набора символов указывается номер марки сплава, а следом

за номером — буква, которая обозначает его состояние:

М — сплав после отжига (мягкий);

Т — после закалки и естественного старения;

А — плакированный (нанесен чистый слой алюминия);

Н — нагартованный;

П — полунагартованный.

5. Характеристики и свойства сплава дюралюминий

Дюралюми́н, дюралюми́ний, дюра́ль — сплав наоснове алюминия с добавками меди, магния и марганца

Химический состав

В составе дюралюминия в процентном соотношении

присутствуют два основных металла. Базой служит алюминий,

доля которого составляет порядка 94% от общей массы.

Вторым компонентом служит медь. Остальные составляющие

в виде легирующих сплавов содержатся в дюрали в диапазоне

1,5-2%.

Свойства дюралюминия – это легкость металла,

устойчивость к высоким показателям температуры. Кроме

того, материал обладает повышенной твердостью. Плотность

дюрали равна 2,8 г/м³, у стали данный параметр равняется 8

г/м³. Температура плавления сплава дюралюминия — +500 °С.

К минусам относят подверженность коррозии, в результате

действия больших температур или сильной нагрузки.

6. Характеристики и свойства сплава дюралюминий

Виды сплавов дюралюминияПараметры и характеристики дюрали меняются в зависимости от

способов производства и воздействия различными температурами.

Поэтому дюралюминий бывает следующий:

1. - Алюминий с медью, магнием, добавлением марганца. Иное название —

«дюралюмин». При создании не подвергается закалке. Соединения

применяют для производства автомобильных радиаторов, герметично

закрывающихся баков, труб для изготовления бензопроводов. Из них

производят стройматериалы. Сплавы легко свариваются, плохо поддаются

ржавчине. Их сложно разрезать. Вместе с тем для защиты от ржавчины

необходимо применять дополнительное покрытие.

7. Характеристики и свойства сплава дюралюминий

- Алюминий, магний или марганец. По-другому называют «мангалий».Материал сложен по конструкции. Основной элемент — алюминий,

другие компоненты представлены для придания сплаву полезных

свойств. Применяется для сборки космических объектов, авиационной

техники, скоростных поездов. Слабо подвержен коррозии, легко

сваривается. Однако плохо переносит воздействие влажной среды.

1. - Алюминий, магний и кремний. По-другому называют «авиаль».

Хорошо защищен от коррозии, а весит мало. Применяется при высокой

влажности, при прохождении электротока. При изготовлении сплав

подвергают закаливанию при температуре 525 °C. Затем его резко

охлаждают с помощью воды — до 20 °C. Процедура длится 10 дней.

8.

9. Силумин

Силумин — особый сплав металла, производимый на базеалюминия, кремния и минимальных содержаний таких примесей, как

Fe, Cu, Mn, Ca и др.

Силумин — это довольно прочный и надежный материал, который

используется для создания различных изделий, начиная от посуды и

кухонной утвари, и заканчивая изготовлением сложных и серьезных

автомобильных запчастей. Относительная дешевизна и удобные для

выплавки свойства сделали силумин очень популярным и

востребованным на современном рынке.

Присутствие кремния в алюминии позволило создать универсальный

материал, который отличается повышенной прочностью, меньшим

весов, чем у стали, отменными литейными свойствами.

10. Силумин

Химические свойства:- Уровень кремния в сплаве должно быть от 10 до 15 %.

1. - Существуют нормальные силумины (до 12% кремния в составе) и

износостойкие (от 12% кремния), отличаются уровнем прочности.

2. - Удельный вес — 2,8 единицы.

Физические свойства:

Силумин зачастую по физсвойствам приравнивают к нержавейке.

Однако, он имеет одно неоспоримое преимущество — невероятную

по сравнению со сталью легкость. Действительно, силумин очень

легкий материал, но невзирая на низкий вес, его прочность не

уступает стали или ее “родственникам”. Небольшой вес и

повышенная прочность возможны благодаря низкой плотности

сплава (меньше, чем у стали). Как и алюминий, силумин не

подвергается коррозии, имеет специальную оксидную защитную

пленку. По расцветке и внешнему виду силумин похож на алюминий.

Цвет силумина серый, в разрезе — серебристый.

11. Силумин

Механические свойстваМеханические свойства в большинстве своем зависят от структуры и

фазовой составляющей силумина, что в свою очередь обязательно

будет отталкиваться от химического состава, условий выплавки,

последующего процесса кристаллизации и термообработки.

Среди наиболее важных механических характеристик силумина,

стоит выделить:

1. Силумин хрупкий, в процессе обработки может крошиться без

формирования гибкой стружки.

2. Плотность сплава составляет от 2,5 до 2,94 гр./см.куб.

3. Микротвердость невысокая, поэтому для ее повышения

применяется ряд механизмов: улучшение характеристик

изначальных кристалликов кремния, уменьшение всех структурных

элементов силумина, повышение эвтектики, введение легирующих

элементов, например, магния или меди. Для этого используется

метод стремительного охлаждения сплава сразу после плавки или

увеличение количества очагов развития кристаллов кремния и

измельчения частичек кремния.

12. Применение силумина

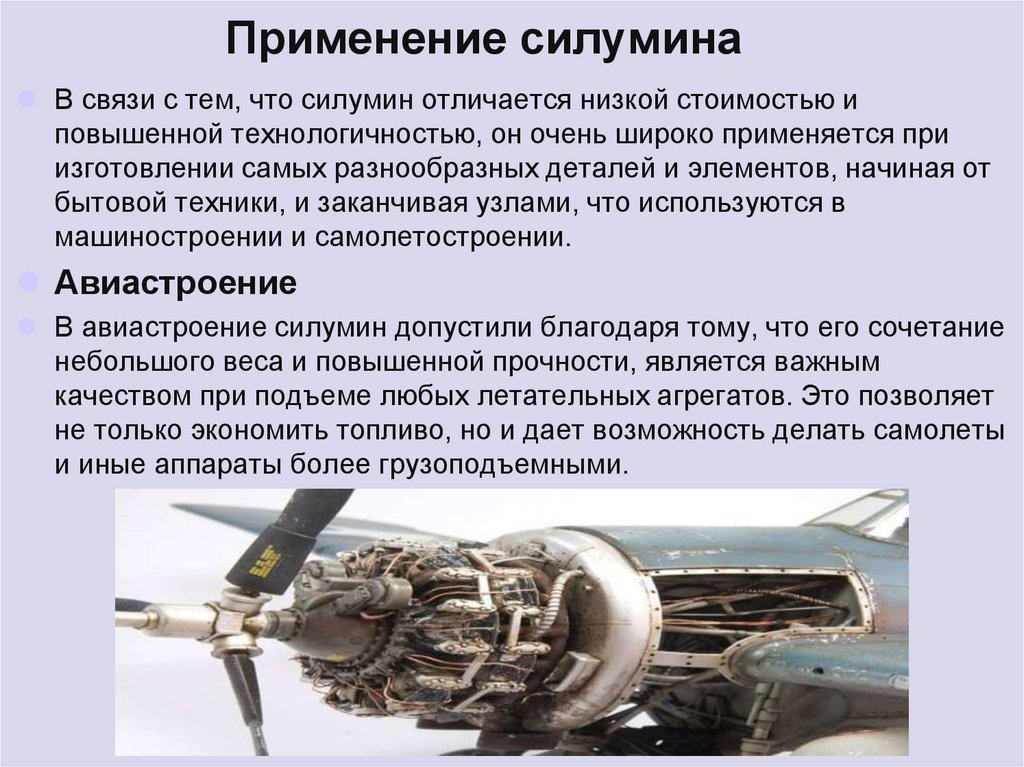

В связи с тем, что силумин отличается низкой стоимостью иповышенной технологичностью, он очень широко применяется при

изготовлении самых разнообразных деталей и элементов, начиная от

бытовой техники, и заканчивая узлами, что используются в

машиностроении и самолетостроении.

Авиастроение

В авиастроение силумин допустили благодаря тому, что его сочетание

небольшого веса и повышенной прочности, является важным

качеством при подъеме любых летательных агрегатов. Это позволяет

не только экономить топливо, но и дает возможность делать самолеты

и иные аппараты более грузоподъемными.

13. Применение силумина

Авто- и мото- промышленностьОтменная прочность и низкий вес имеют большое значение и при

автомобилестроении. Так, общий вес машины оказывает

существенное воздействие на ее ходовые возможности,

маневренность дорожном полотне и уровень растраты топлива.

При производстве авто- и мото- элементов и частей используется

марка силумина АЛ34. Именно из нее делают картеры ДВС и

остальные корпусные элементы, которые функционируют при

повышенном внутреннем давлении. В мото- и автостроении силумин

встречается в поршневых и цилиндрических блоках.

14. Применение силумина

Оружейное производствоВ оружейной области силумин начали использовать относительно

недавно, однако этот материал уже завоевал большое почтение у

разработчиков пневматических винтовок.

Кроме этого, сплав зачастую берут за основу при изготовлении

реплик оружейных электропневматических экземпляров, изделий

для страйбола и так далее. Такое распространение стало возможно

только из-за дешевизны, хороших литейных свойств и малого веса

материала.

15. Применение силумина

Бытовые изделияПри изготовлении техники бытового характера силумин берется для

создания, как внутренних элементов (тепловые обменники,

запорные арматуры), так и при создании цельных конструкций

(мясорубки, ключи).

Кроме деталей бытовой техники, силумин также берут для

выполнения кухонной утвари (кастрюли, сковородки).

16. Применение силумина

Сантехнические изделияНадежные водопроводные смесители, фитинги водопровода,

переходники, гайки, ниппеля — все это используется при

конструкции и создании тех или иных сантехнических систем.

Другие сферы

Кроме авто- мото- и самолетостроения, силумин активно

используется в судостроении из-за своей стойкости к ржавчине. В

частности, этот материал используется в роли обшивки

различных конструкций из стали и чугуна.

17. Авиаль

Авиаль — группа сплавов системы алюминий-магний-кремний (Al-MgSi) с небольшими включениями других элементов (Mn, Cr, Cu).

Свойства:

Отличается высокой пластичностью (из авиаля

изготавливают кованые и штампованные детали сложной формы) и

удовлетворительной коррозионной стойкостью. При повышенных

требованиях к коррозионной стойкости, содержание меди снижают до 0,1 %.

У российских сплавов семейства авиалей обычно первые буквы в

маркировке «АВ»

Применение:

Название авиаль уже говорит само за себя об основной области его

применения[уточнить]: из авиаля изготавливают,

например, лонжероны лопастей винтов вертолётов (штампованные детали

сложной формы). Также, этот сплав нашёл себя в автопроме, в основном

для изготовления кузовов в машинах класса премиум и выше.

Часто используется в производстве велосипедных рам, а в 2010-х сплав

применяется и в корпусах мобильных телефонов, заменяя нержавеющую

сталь.

18. СПЕЧЕННЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ

САП - спеченный алюминиевый порошок или алюминиевая пудра.Получают холодным, а затем горячим брикетированием при 500-600°С тонкого

окисленного порошка (пудры) алюминия. Величина частичек - 3-4 мкм.

Горячепрессованные брикеты подвергают последующей деформации (прокатке,

ковке, прессованию).

Материал сваривается, подвергается обработке резанием и имеет повышенную

жаропрочность - при 500°С длительная прочность за 100 ч равна 70 МПа. Плотность

САП близка к плотности алюминия, он обладает высокой теплопроводностью,

хорошей электропроводностью.

Недостатком САП является его хрупкость и большая чувствительность к надрезу.

Применение: прутки, полосы, трубы, профили, детали, работающие при температуре

500 С (лопатки компрессоров, диски и т.д.).

САС - спеченные алюминиевые сплавы. Получают горячим брикетированием с

последующим прессованием при Т° ~ 500°С порошков окисленных алюминиевых

сплавов.

Обладают низким коэффициентом линейного расширения, имеют

удовлетворительный предел прочности (220-240 МПа) и текучести (210-230 МПа),

высокий модуль упругости, жаропрочны. Однако эти сплавы обладают низким

относительным удлинением, т.е. малопластичны (5 -0,5%).

Применяют для деталей приборов, работающих в паре со сталью при температуре

20-200°С, у которых требуется сочетание низкого коэффициента линейного

расширения и малой теплопроводности, деталей, длительно работающих при 300 500°С, а при коротковременной работе - до 700°С.

industry

industry