Similar presentations:

Шихтовые материалы доменной плавки и загрузка их в доменную печь

1.

ШИХТОВЫЕ МАТЕРИАЛЫ ДОМЕННОЙ ПЛАВКИ ИЗАГРУЗКА ИХ В ДОМЕННУЮ ПЕЧЬ

Докладчик – заведующий каф. МиХТ ФГБОУ ВО МГТУ им. Г.И. Носова,

докт. техн. наук, доцент Харченко Александр Сергеевич

2.

Виды материалов- железорудное сырьё;

- флюсы;

- промывочные материалы;

- материалы, формирующие гарнисаж;

- материалы, переносящие тепло в горн печи в особых

условиях её работы;

- углеродсодержащие материалы – заменители части кокса.

3.

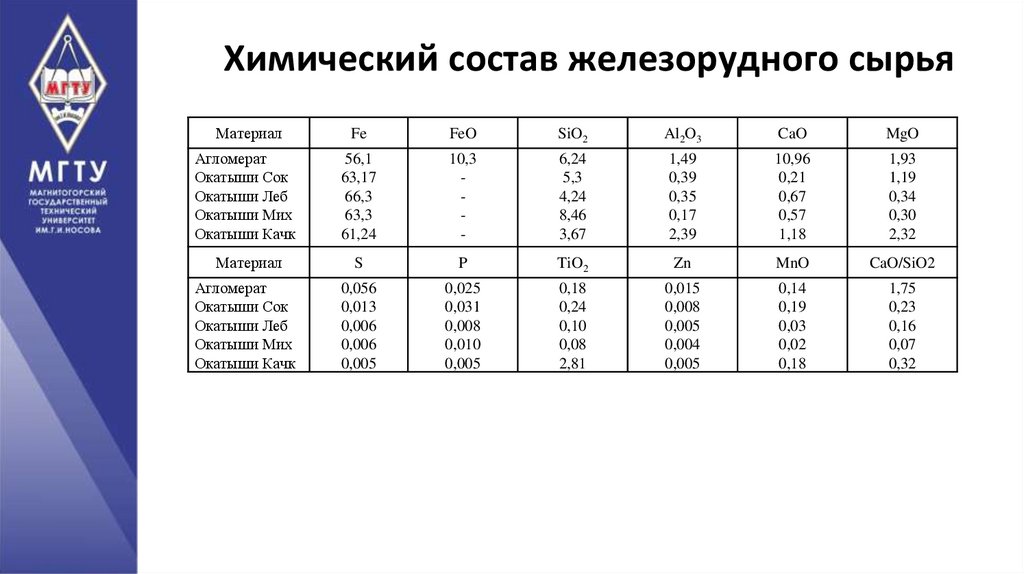

Химический состав железорудного сырьяМатериал

Fe

FeO

SiO2

Al2O3

CaO

MgO

Агломерат

Окатыши Сок

Окатыши Леб

Окатыши Мих

Окатыши Качк

56,1

63,17

66,3

63,3

61,24

10,3

-

6,24

5,3

4,24

8,46

3,67

1,49

0,39

0,35

0,17

2,39

10,96

0,21

0,67

0,57

1,18

1,93

1,19

0,34

0,30

2,32

Материал

S

P

TiO2

Zn

MnO

CaO/SiO2

Агломерат

Окатыши Сок

Окатыши Леб

Окатыши Мих

Окатыши Качк

0,056

0,013

0,006

0,006

0,005

0,025

0,031

0,008

0,010

0,005

0,18

0,24

0,10

0,08

2,81

0,015

0,008

0,005

0,004

0,005

0,14

0,19

0,03

0,02

0,18

1,75

0,23

0,16

0,07

0,32

4.

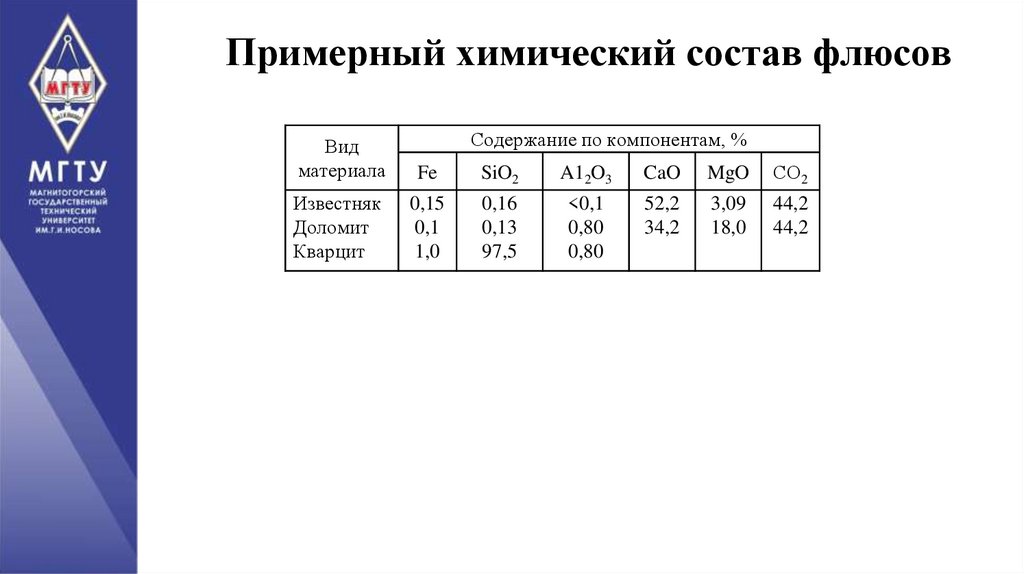

Примерный химический состав флюсовСодержание по компонентам, %

Вид

материала

Fe

SiO2

A12O3

CaO

MgO

СО2

Известняк

Доломит

Кварцит

0,15

0,1

1,0

0,16

0,13

97,5

<0,1

0,80

0,80

52,2

34,2

3,09

18,0

44,2

44,2

5.

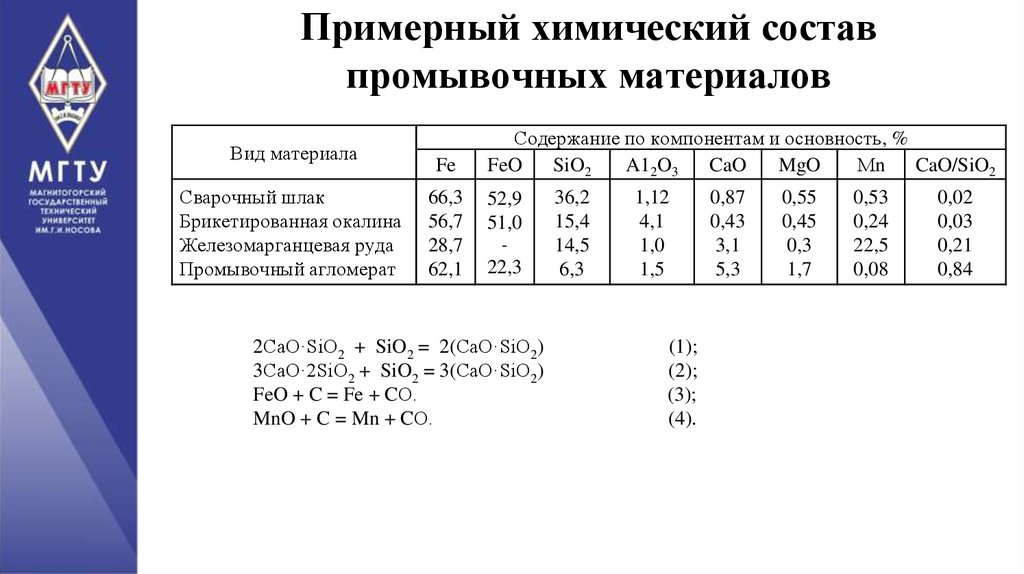

Примерный химический составпромывочных материалов

Вид материала

Сварочный шлак

Брикетированная окалина

Железомарганцевая руда

Промывочный агломерат

Fe

66,3

56,7

28,7

62,1

Содержание по компонентам и основность, %

FeO

SiO2

A12O3

CaO

MgO

Мn

CaO/SiO2

52,9

51,0

-

22,3

2СаО·SiO2 + SiO2 = 2(СаО·SiO2)

3СаО·2SiO2 + SiO2 = 3(СаО·SiO2)

FeO + C = Fe + CО.

MnO + C = Mn + CО.

36,2

15,4

14,5

6,3

1,12

4,1

1,0

1,5

(1);

(2);

(3);

(4).

0,87

0,43

3,1

5,3

0,55

0,45

0,3

1,7

0,53

0,24

22,5

0,08

0,02

0,03

0,21

0,84

6.

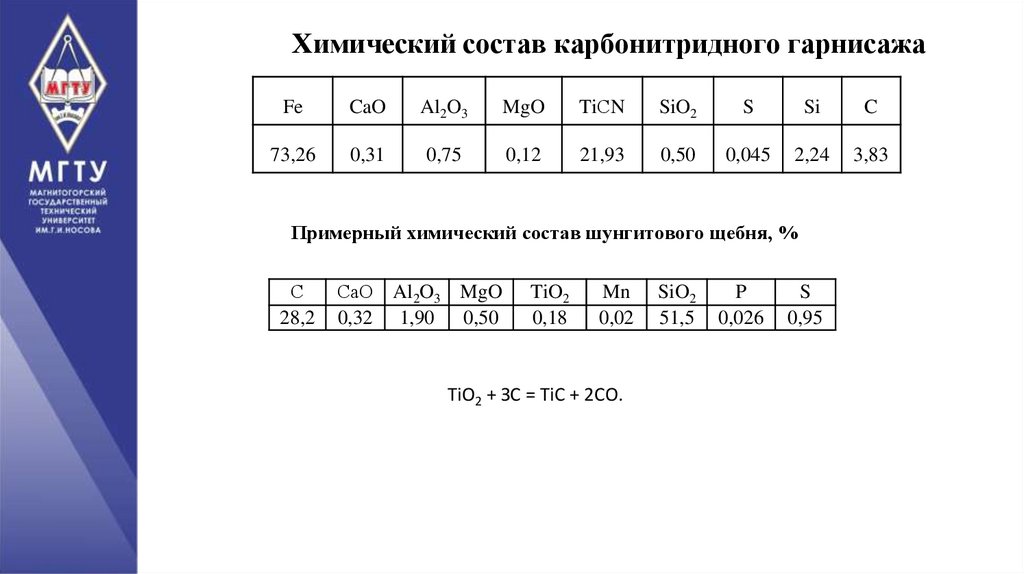

Химический состав карбонитридного гарнисажаFe

CaO

Al2O3

MgO

TiСN

SiO2

S

Si

C

73,26

0,31

0,75

0,12

21,93

0,50

0,045

2,24

3,83

Примерный химический состав шунгитового щебня, %

С

28,2

СаО Al2O3 MgO

0,32 1,90 0,50

TiO2

0,18

Mn

0,02

ТiO2 + ЗС = ТiС + 2СО.

SiO2

51,5

P

0,026

S

0,95

7.

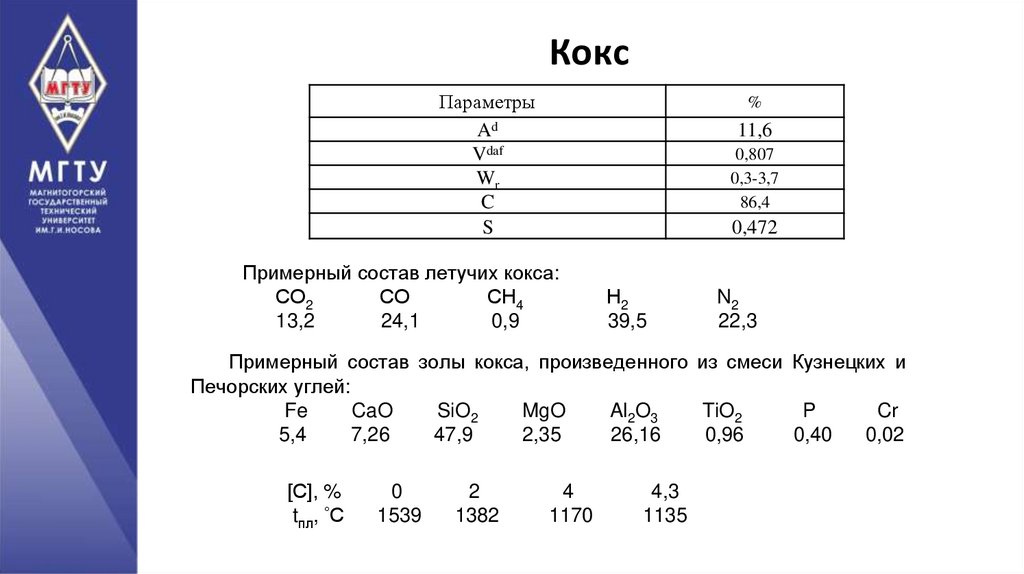

КоксПараметры

Ad

Vdaf

Wr

C

S

%

11,6

0,807

0,3-3,7

86,4

0,472

Примерный состав летучих кокса:

СО2

СО

СН4

13,2

24,1

0,9

Н2

39,5

N2

22,3

Примерный состав золы кокса, произведенного из смеси Кузнецких и

Печорских углей:

Fe

CaO

SiO2

MgO

Al2O3

TiO2

P

Cr

5,4

7,26

47,9

2,35

26,16

0,96

0,40

0,02

[С], %

tпл, °С

0

1539

2

1382

4

1170

4,3

1135

8.

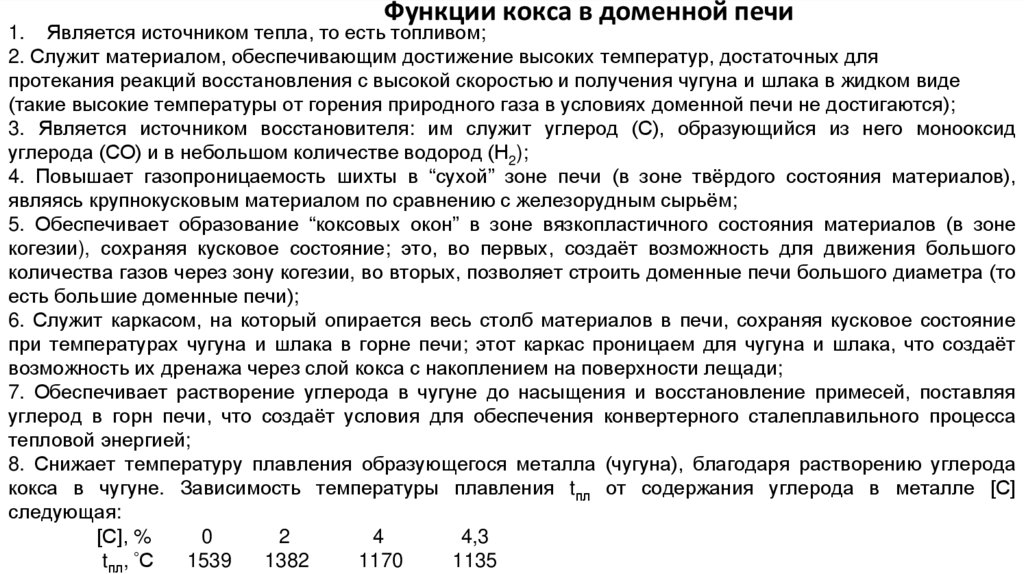

Функции кокса в доменной печи1. Является источником тепла, то есть топливом;

2. Служит материалом, обеспечивающим достижение высоких температур, достаточных для

протекания реакций восстановления с высокой скоростью и получения чугуна и шлака в жидком виде

(такие высокие температуры от горения природного газа в условиях доменной печи не достигаются);

3. Является источником восстановителя: им служит углерод (С), образующийся из него монооксид

углерода (СО) и в небольшом количестве водород (Н2);

4. Повышает газопроницаемость шихты в “сухой” зоне печи (в зоне твёрдого состояния материалов),

являясь крупнокусковым материалом по сравнению с железорудным сырьём;

5. Обеспечивает образование “коксовых окон” в зоне вязкопластичного состояния материалов (в зоне

когезии), сохраняя кусковое состояние; это, во первых, создаёт возможность для движения большого

количества газов через зону когезии, во вторых, позволяет строить доменные печи большого диаметра (то

есть большие доменные печи);

6. Служит каркасом, на который опирается весь столб материалов в печи, сохраняя кусковое состояние

при температурах чугуна и шлака в горне печи; этот каркас проницаем для чугуна и шлака, что создаёт

возможность их дренажа через слой кокса с накоплением на поверхности лещади;

7. Обеспечивает растворение углерода в чугуне до насыщения и восстановление примесей, поставляя

углерод в горн печи, что создаёт условия для обеспечения конвертерного сталеплавильного процесса

тепловой энергией;

8. Снижает температуру плавления образующегося металла (чугуна), благодаря растворению углерода

кокса в чугуне. Зависимость температуры плавления tпл от содержания углерода в металле [С]

следующая:

[С], %

0

2

4

4,3

°

tпл, С

1539

1382

1170

1135

9.

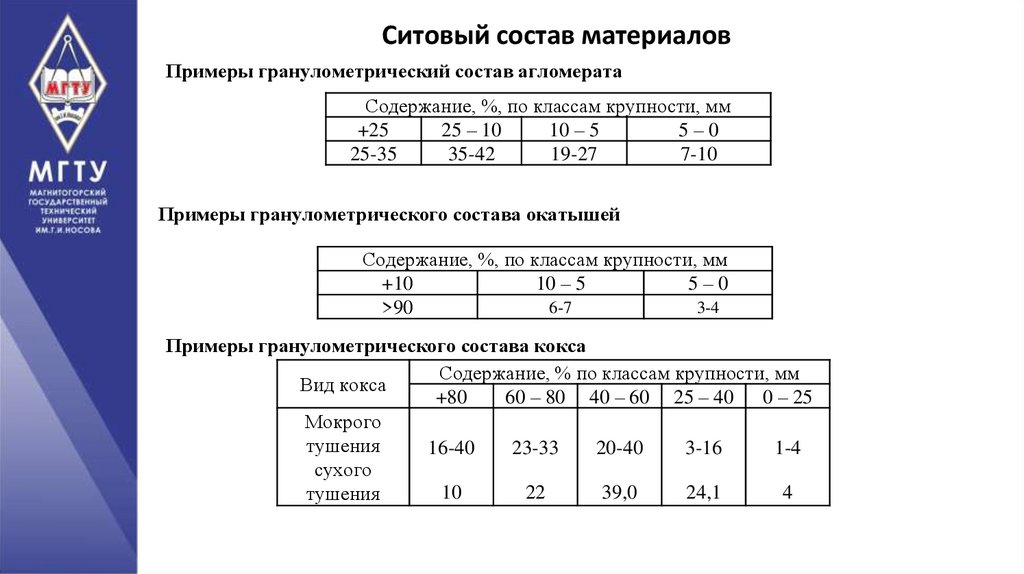

Ситовый состав материаловПримеры гранулометрический состав агломерата

Содержание, %, по классам крупности, мм

+25

25 – 10

10 – 5

5–0

25-35

35-42

19-27

7-10

Примеры гранулометрического состава окатышей

Содержание, %, по классам крупности, мм

+10

10 – 5

5–0

6-7

3-4

>90

Примеры гранулометрического состава кокса

Содержание, % по классам крупности, мм

Вид кокса

+80

60 – 80 40 – 60 25 – 40 0 – 25

Мокрого

тушения

16-40

23-33

20-40

3-16

1-4

сухого

10

22

39,0

24,1

4

тушения

10.

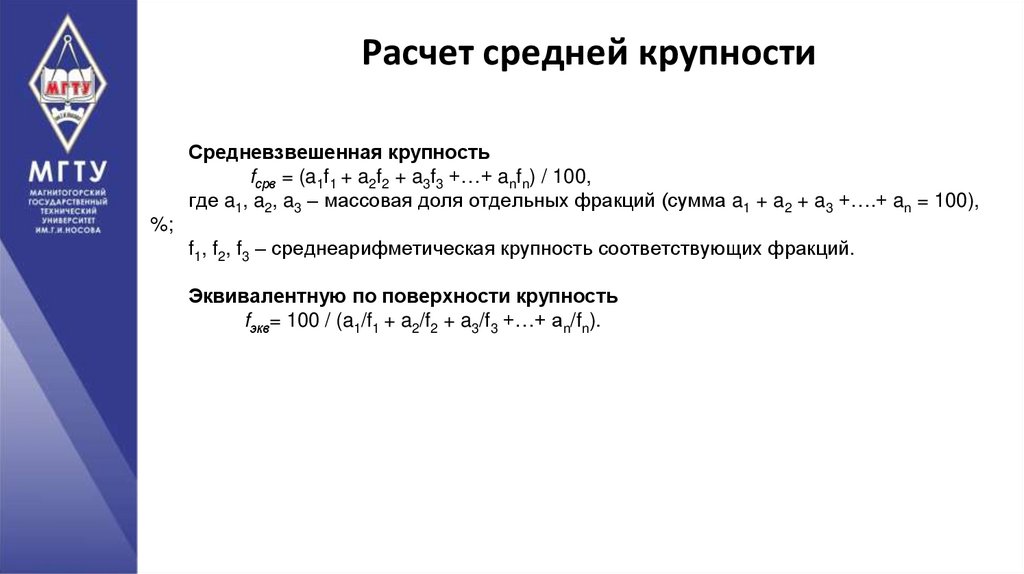

Расчет средней крупностиСредневзвешенная крупность

fсрв = (a1f1 + a2f2 + a3f3 +…+ anfn) / 100,

где a1, a2, a3 – массовая доля отдельных фракций (сумма a1 + a2 + a3 +….+ an = 100),

%;

f1, f2, f3 – среднеарифметическая крупность соответствующих фракций.

Эквивалентную по поверхности крупность

fэкв= 100 / (a1/f1 + a2/f2 + a3/f3 +…+ an/fn).

11.

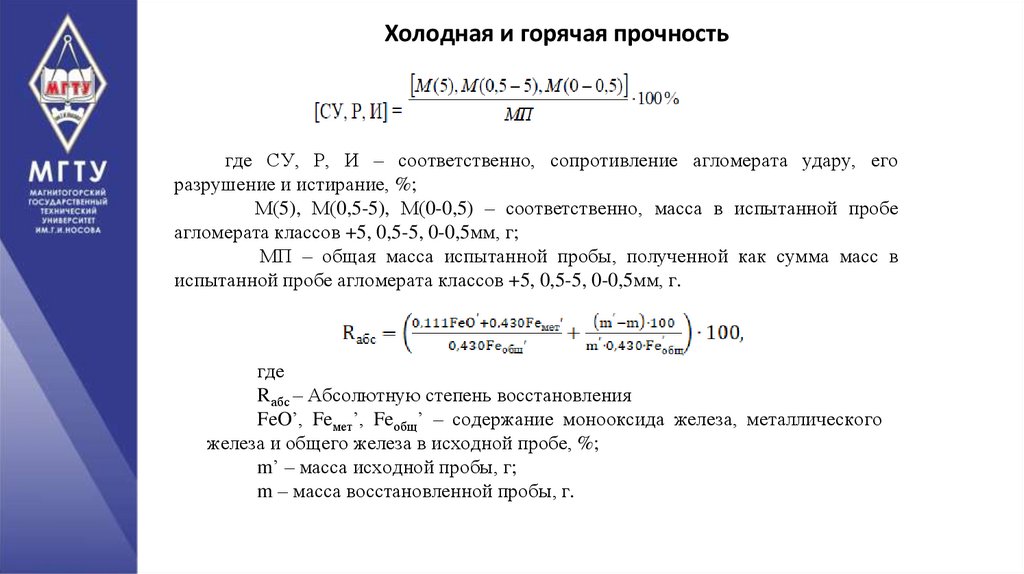

Холодная и горячая прочностьгде СУ, Р, И – соответственно, сопротивление агломерата удару, его

разрушение и истирание, %;

М(5), М(0,5-5), М(0-0,5) – соответственно, масса в испытанной пробе

агломерата классов +5, 0,5-5, 0-0,5мм, г;

МП – общая масса испытанной пробы, полученной как сумма масс в

испытанной пробе агломерата классов +5, 0,5-5, 0-0,5мм, г.

где

Rабс – Абсолютную степень восстановления

FeO’, Feмет’, Feобщ’ – содержание монооксида железа, металлического

железа и общего железа в исходной пробе, %;

m’ – масса исходной пробы, г;

m – масса восстановленной пробы, г.

12.

Горячая прочность (LTD+6,3), определенная согласно ISO 13930:2007Вид железорудного сырья

Окатыши: Михайловские

Качканарские

Лебединские

Костомукшские

ССГПО

Агломерат

Горячая прочность LTD (+6,3), %

95

85

80

75

70

54

12

13.

Доменная печьПредназначена для получения жидкого чугуна

(сплава железа с углеродом) путём восстановления

и плавления железорудных материалов и относится

к печам шахтного типа, работающим под

избыточным давлением.

Побочными продуктами являются:

- доменный газ, утилизируемый как топливо;

- шлак

Доменная печь является агрегатом, где

реализовано два высокотехнологических принципа:

- принцип непрерывности;

- принцип противотока:

в процессах теплообмена;

в процессах восстановления.

Представляет из себя металлический,

охлаждаемый, изнутри футерованный

огнеупорными изделиями цилиндрический

сосуд, работающий под избыточным давлением.

14.

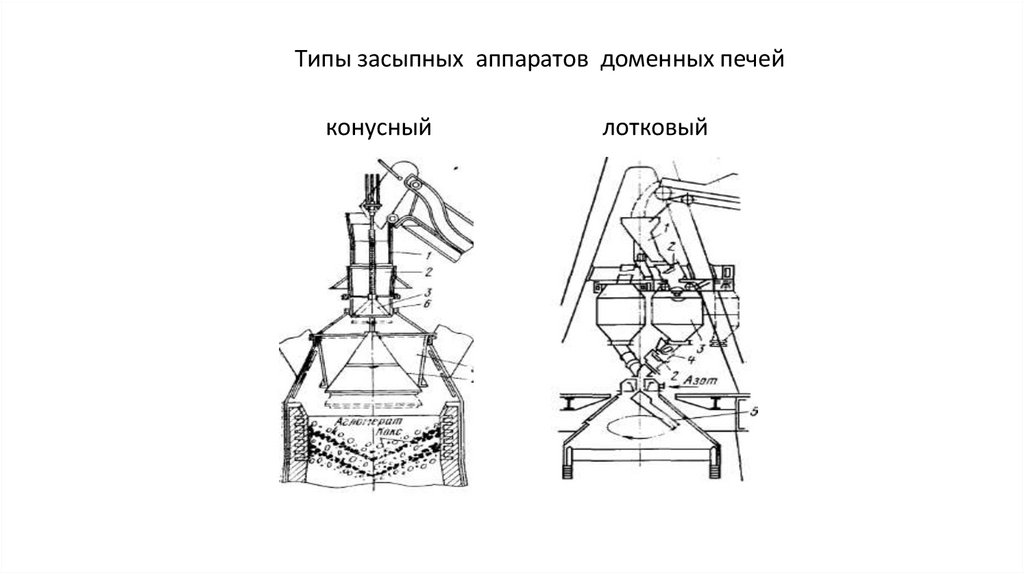

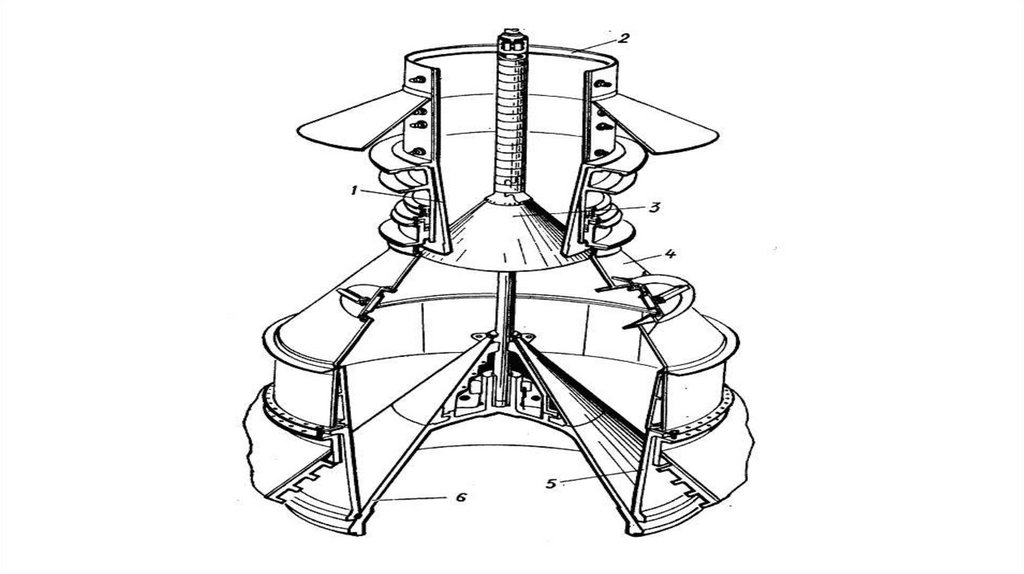

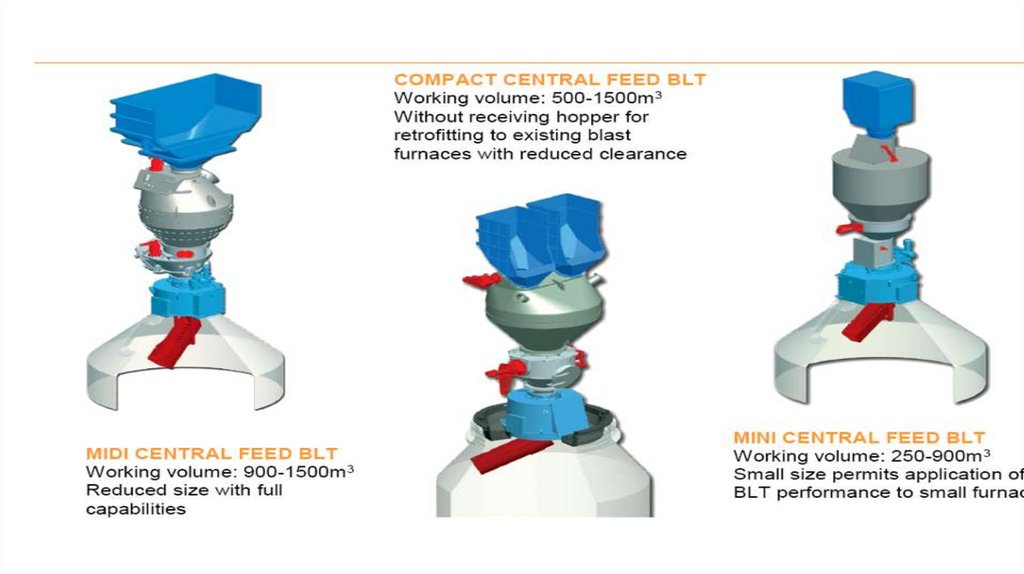

Типы засыпных аппаратов доменных печейконусный

лотковый

15.

16.

17.

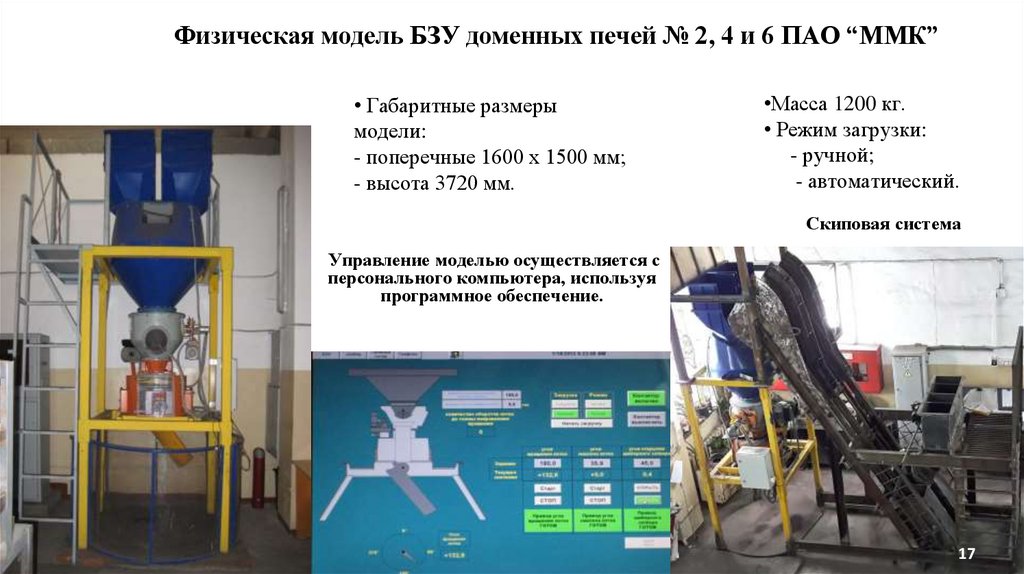

Физическая модель БЗУ доменных печей № 2, 4 и 6 ПАО “ММК”• Габаритные размеры

модели:

- поперечные 1600 х 1500 мм;

- высота 3720 мм.

•Масса 1200 кг.

• Режим загрузки:

- ручной;

- автоматический.

Скиповая система

Управление моделью осуществляется с

персонального компьютера, используя

программное обеспечение.

17

18.

Пример матрицы загрузки доменной печиКоличество оборотов лотка по станциям 1-11 и порциям

материалов Кокс, ЖРС (агломерат, окатыши, добавочные

материалы)

Вид

материала

11

Кокс

Кокс

ЖРС

ЖРС

Кокс

Кокс

ЖРС

ЖРС

Кокс

Кокс

ЖРС

ЖРС

10

9

8

7

1

1

1

1

1

1

1

1

1

1

1

1

1

6

1

1

5

4

3

1

1

1

1

1

1

1

2

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

Уровень

засыпи,

м

1

1,25

1,5

2

Углы наклона лотка к вертикали по номерам станций, град

11

40,3

39,1

38,0

10

38,8

37,7

36,6

9

37,1

36,1

35,1

8

35,4

34,4

33,5

7

33,7

32,8

31,9

6

31,7

30,8

30,0

5

29,6

28,8

28,0

4

27,2

26,4

25,7

3

24,2

23,5

22,9

2

20,8

20,0

19,3

1

15,0

15,0

15,018

19.

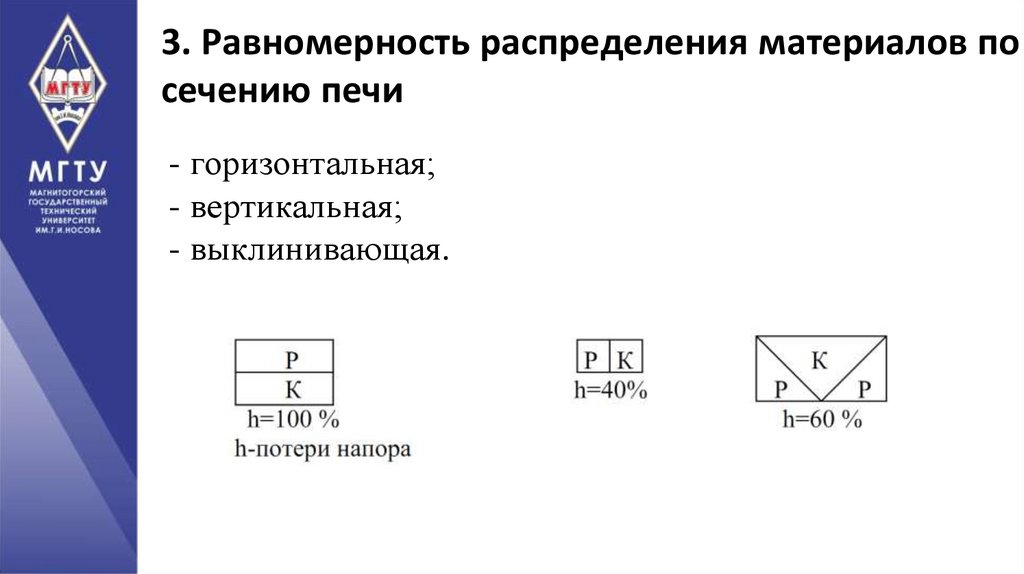

3. Равномерность распределения материалов посечению печи

- горизонтальная;

- вертикальная;

- выклинивающая.

20.

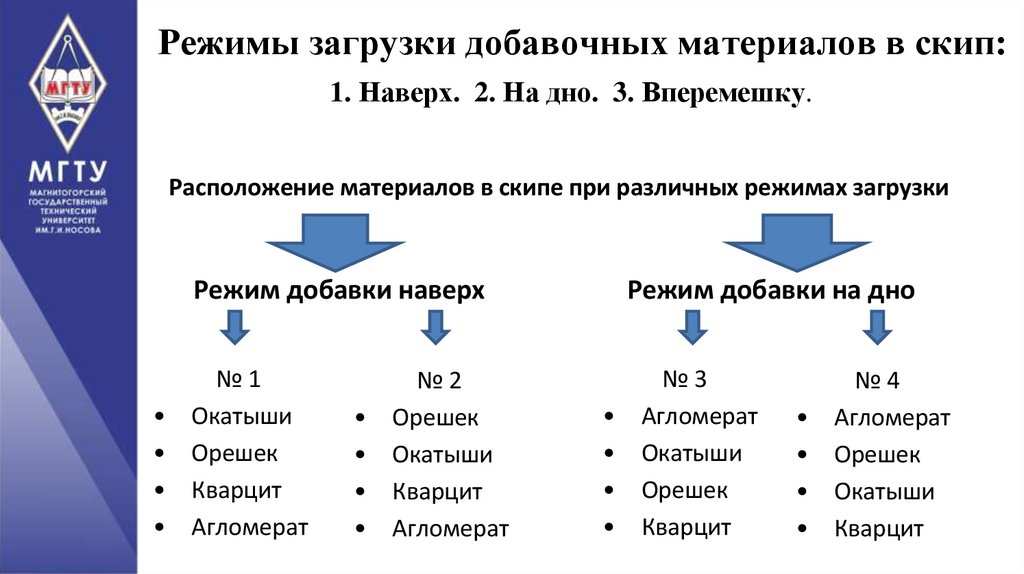

Режимы загрузки добавочных материалов в скип:1. Наверх. 2. На дно. 3. Вперемешку.

Расположение материалов в скипе при различных режимах загрузки

Режим добавки наверх

Режим добавки на дно

№1

Окатыши

Орешек

Кварцит

Агломерат

№3

Агломерат

Окатыши

Орешек

Кварцит

№2

Орешек

Окатыши

Кварцит

Агломерат

№4

Агломерат

Орешек

Окатыши

Кварцит

21.

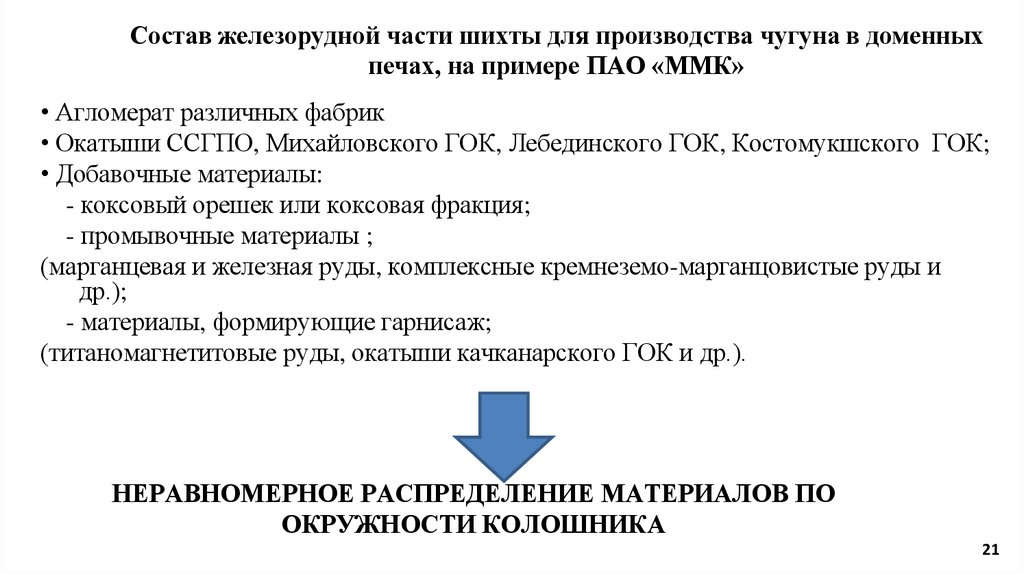

Состав железорудной части шихты для производства чугуна в доменныхпечах, на примере ПАО «ММК»

• Агломерат различных фабрик

• Окатыши ССГПО, Михайловского ГОК, Лебединского ГОК, Костомукшского ГОК;

• Добавочные материалы:

- коксовый орешек или коксовая фракция;

- промывочные материалы ;

(марганцевая и железная руды, комплексные кремнеземо-марганцовистые руды и

др.);

- материалы, формирующие гарнисаж;

(титаномагнетитовые руды, окатыши качканарского ГОК и др.).

НЕРАВНОМЕРНОЕ РАСПРЕДЕЛЕНИЕ МАТЕРИАЛОВ ПО

ОКРУЖНОСТИ КОЛОШНИКА

21

22.

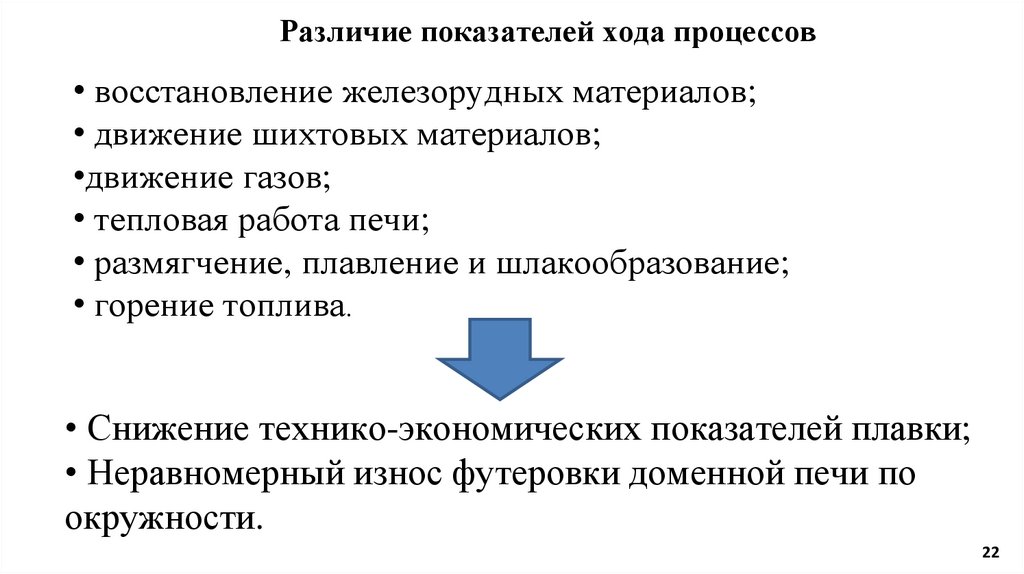

Различие показателей хода процессов• восстановление железорудных материалов;

• движение шихтовых материалов;

•движение газов;

• тепловая работа печи;

• размягчение, плавление и шлакообразование;

• горение топлива.

• Снижение технико-экономических показателей плавки;

• Неравномерный износ футеровки доменной печи по

окружности.

22

23.

2540

55

70

85

100

Содержание коксового

орешка относительно

порции, %

100

90

80

70

60

50

10

25

20

15

10

5

0

Содержание

окатышей относительно

порции, %

Содержание

окатышей относительно

порции, %

100

80

60

40

20

0

Содержание

агломерата

относительно порции, %

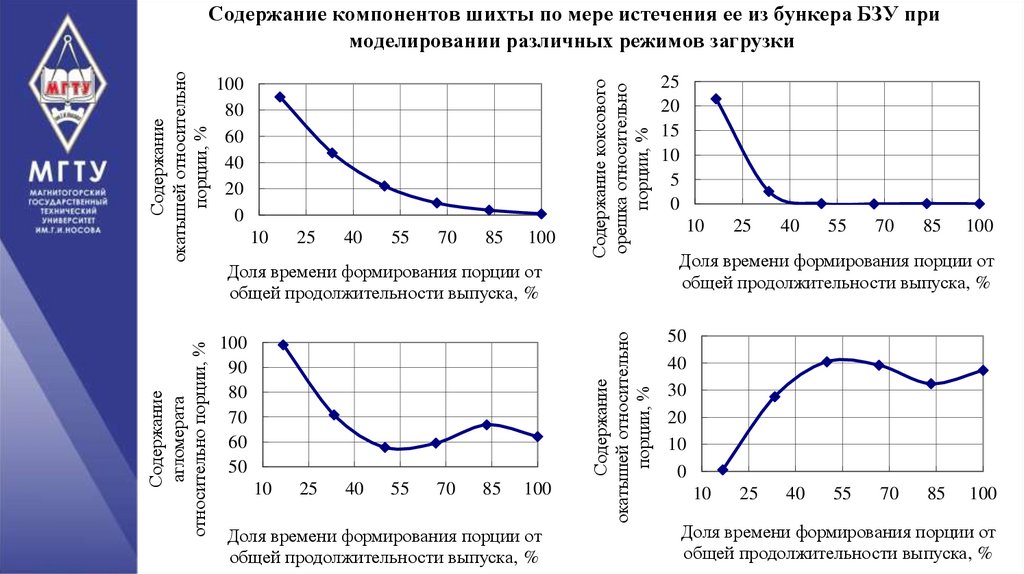

Содержание компонентов шихты по мере истечения ее из бункера БЗУ при

моделировании различных режимов загрузки

50

40

30

20

10

0

Доля времени формирования порции от

общей продолжительности выпуска, %

10

25

40

55

70

85

100

Доля времени формирования порции от

общей продолжительности выпуска, %

10

25

40

55

70

85

100

Доля времени формирования порции от

общей продолжительности выпуска, %

10

25

40

55

70

85

100

Доля времени формирования порции от

общей продолжительности выпуска, %

24.

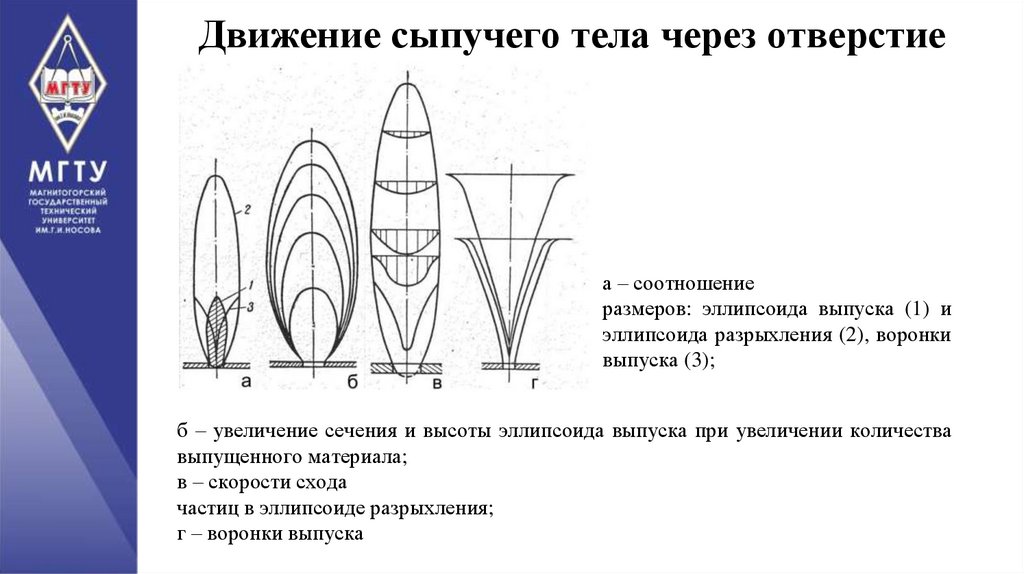

Движение сыпучего тела через отверстиеа – соотношение

размеров: эллипсоида выпуска (1) и

эллипсоида разрыхления (2), воронки

выпуска (3);

б – увеличение сечения и высоты эллипсоида выпуска при увеличении количества

выпущенного материала;

в – скорости схода

частиц в эллипсоиде разрыхления;

г – воронки выпуска

25.

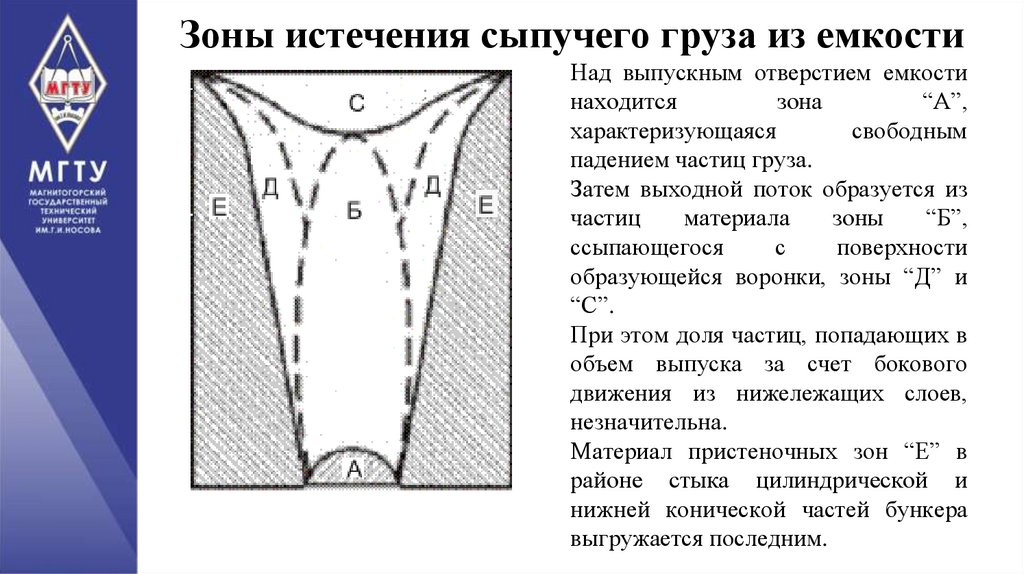

Зоны истечения сыпучего груза из емкостиНад выпускным отверстием емкости

находится

зона

“А”,

характеризующаяся

свободным

падением частиц груза.

Затем выходной поток образуется из

частиц

материала

зоны

“Б”,

ссыпающегося

с

поверхности

образующейся воронки, зоны “Д” и

“С”.

При этом доля частиц, попадающих в

объем выпуска за счет бокового

движения из нижележащих слоев,

незначительна.

Материал пристеночных зон “Е” в

районе стыка цилиндрической и

нижней конической частей бункера

выгружается последним.

26.

Характерные стадии выпуска сыпучеготела из экспериментальной установки

27.

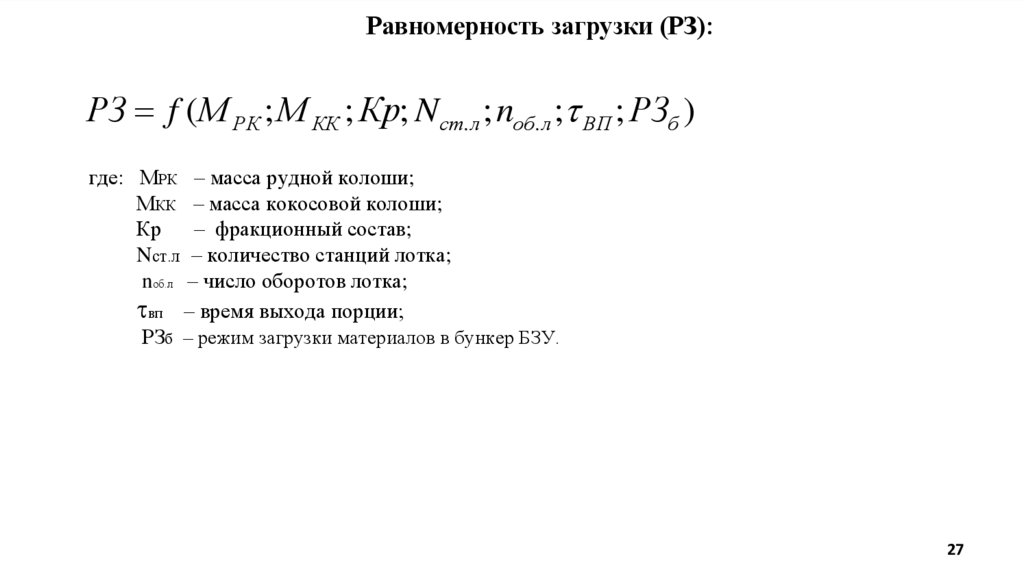

Равномерность загрузки (РЗ):РЗ f (М РК ; М КК ; Кр; N ст. л ; nоб. л ; ВП ; РЗб )

где: МРК – масса рудной колоши;

МКК – масса кокосовой колоши;

Кр

– фракционный состав;

Nст.л – количество станций лотка;

nоб.л – число оборотов лотка;

вп – время выхода порции;

РЗб – режим загрузки материалов в бункер БЗУ.

27

industry

industry