Similar presentations:

Термическая обработка сталей

1. РАЗДЕЛ 1. МАТЕРИАЛОВЕДЕНИЕ

Тема 2. Основы термической и химикотермической обработки.Занятие 8. Термическая обработка сталей.

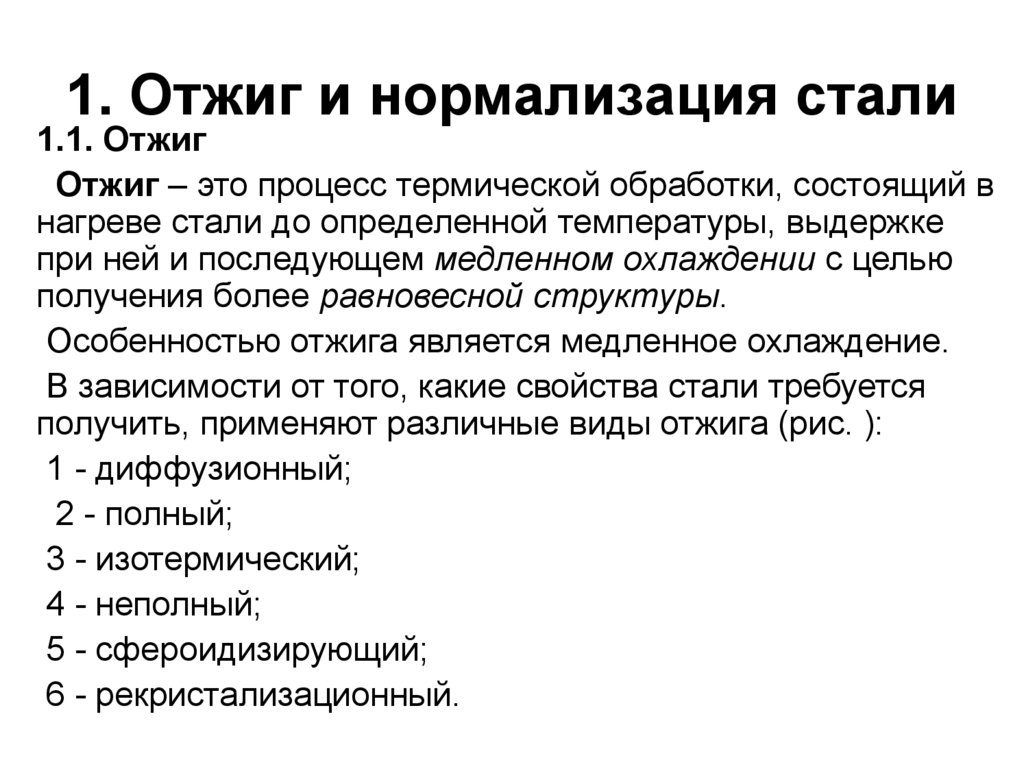

2. 1. Отжиг и нормализация стали

1.1. ОтжигОтжиг – это процесс термической обработки, состоящий в

нагреве стали до определенной температуры, выдержке

при ней и последующем медленном охлаждении с целью

получения более равновесной структуры.

Особенностью отжига является медленное охлаждение.

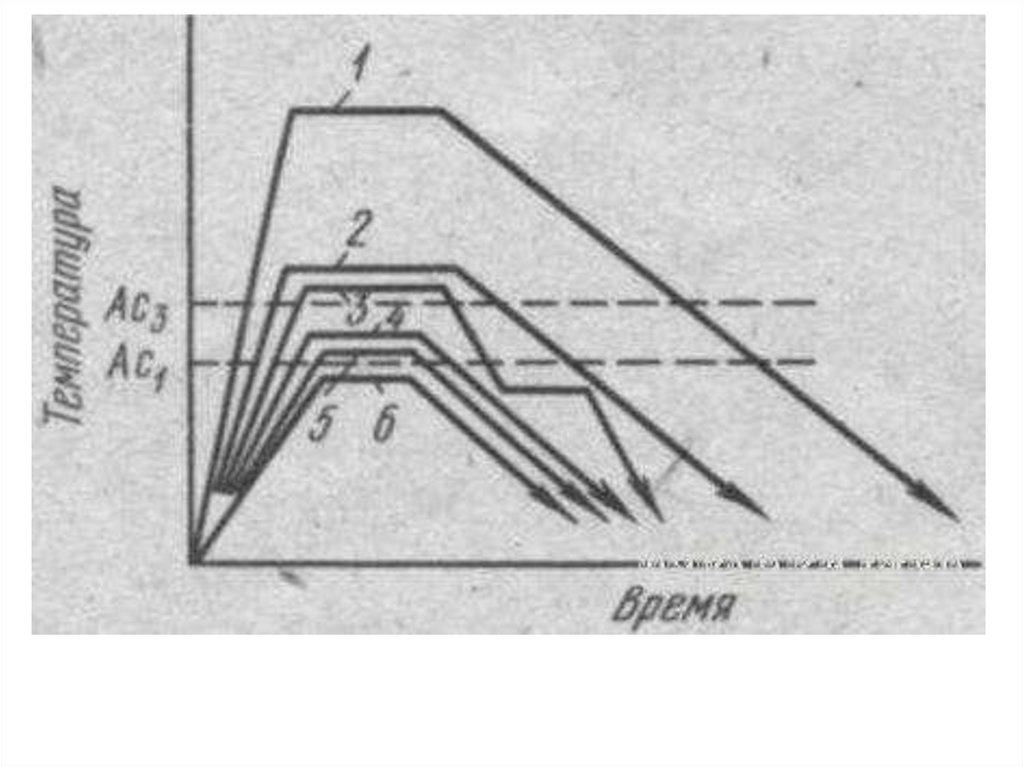

В зависимости от того, какие свойства стали требуется

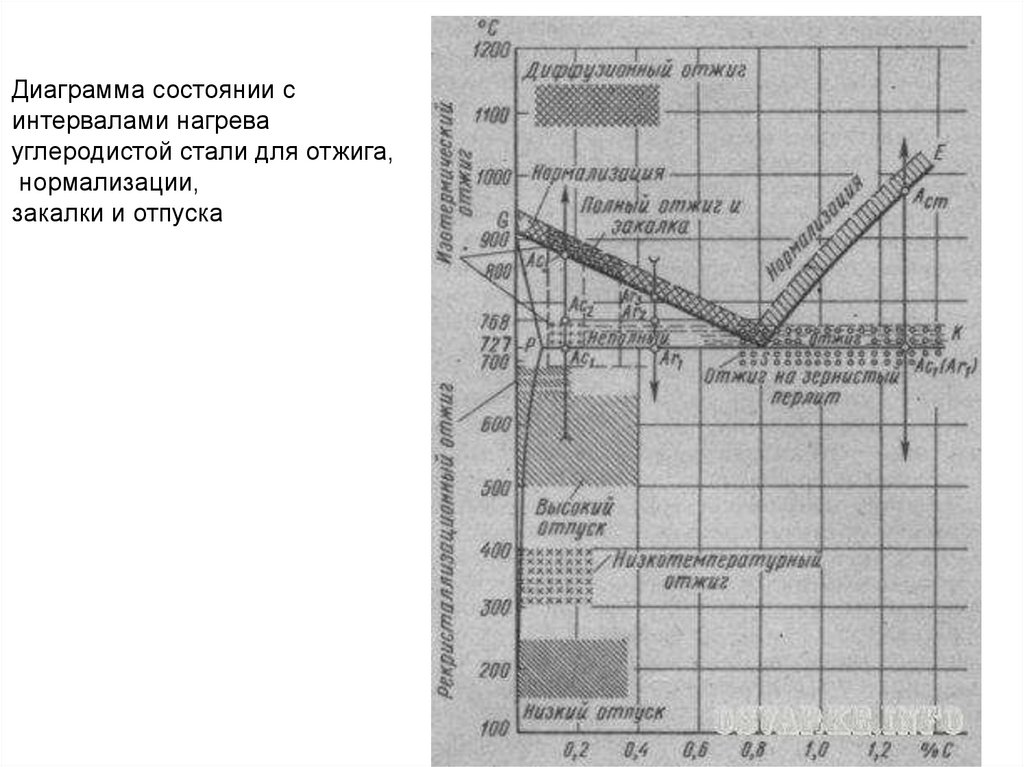

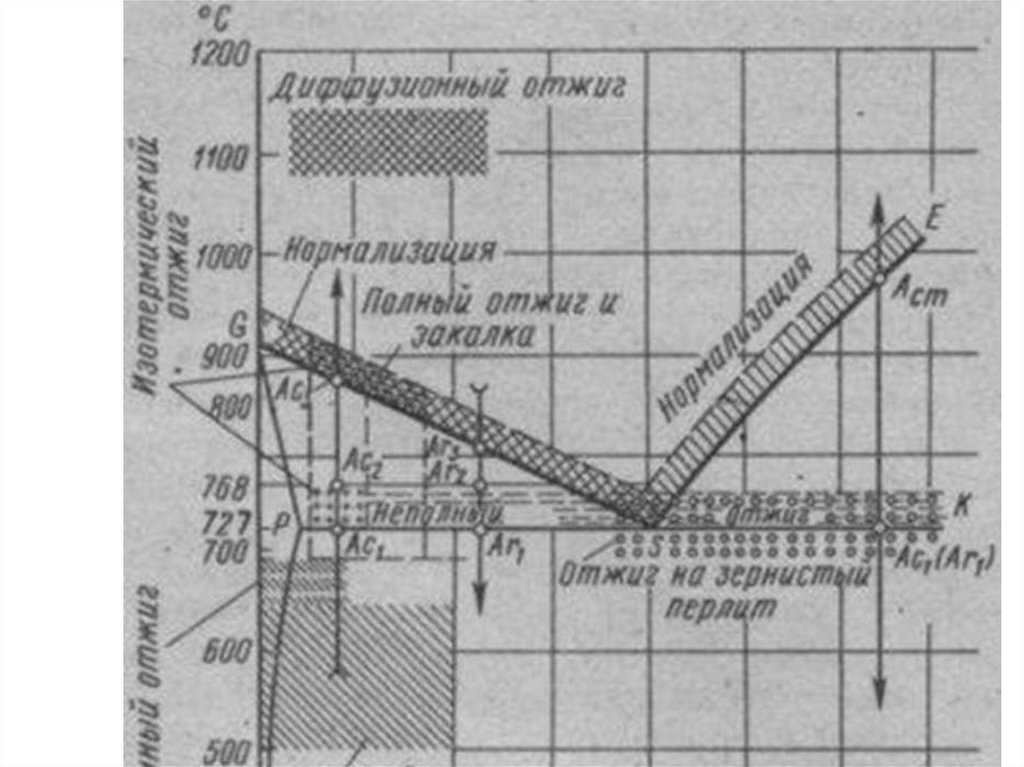

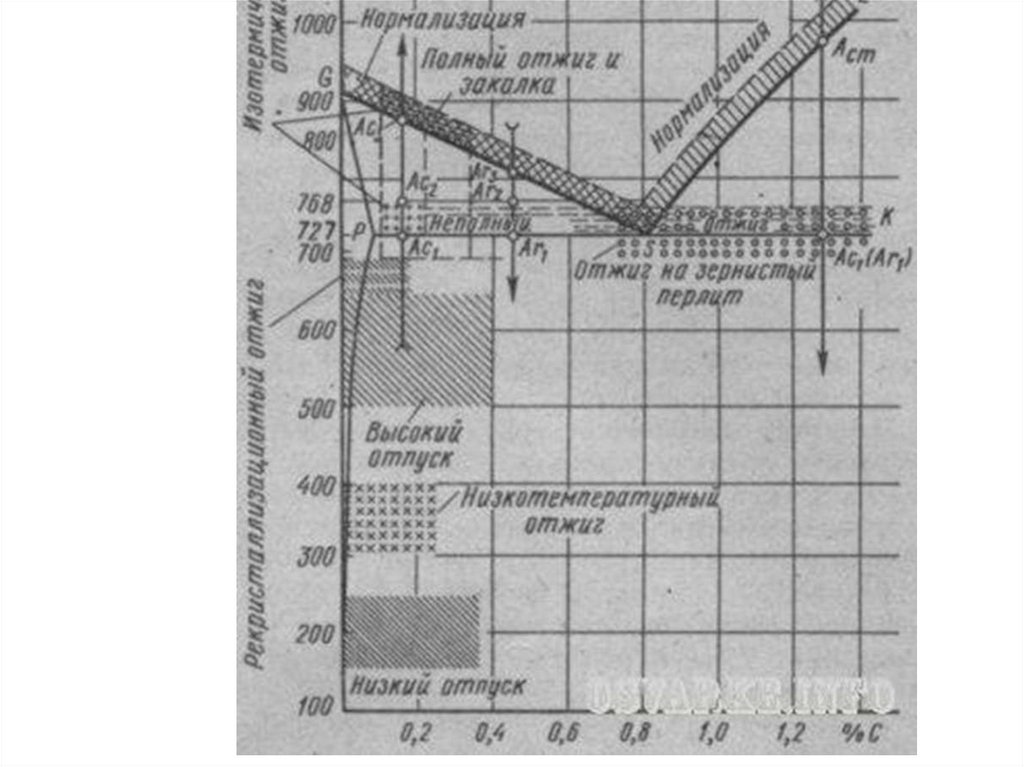

получить, применяют различные виды отжига (рис. ):

1 - диффузионный;

2 - полный;

3 - изотермический;

4 - неполный;

5 - сфероидизирующий;

6 - рекристализационный.

3.

4.

Диффузионный отжиг (гомогенизирующий)применяют для уменьшения химической

неоднородности стальных слитков и фасонных

отливок.

Слитки (отливки), особенно из легированной стали,

имеют неоднородное строение.

Неоднородность строения обусловлена карбидной и

дендритной ликвациями, так как в местах образования

карбидов или в средней части дендритов возникают

скопления легирующих элементов.

5.

Для выравнивания химического состава слиток илиотливку нагревают до высокой температуры, при

которой атомы элементов приобретают большую

подвижность.

Благодаря этому происходит перемещение атомов из

мест с большей концентрацией химических элементов

в места с меньшей концентрацией.

В результате такой диффузии обеспечивается

выравнивание химического состава слитка или

отливки по объему.

Для обеспечения необходимой скорости диффузии

атомов отжиг стали проводят при высокой

температуре (1100-1200°С) с выдержкой 10-20 ч (рис.,

кривая 1).

6.

Полный отжиг (рис., кривая 2) применяют длядоэвтектоидной стали в основном после горячей

обработки поковок давлением и отливок с целью

измельчения зерна и снятия внутренних напряжений.

Это достигается нагревом стали на 30-50°С выше

верхней критической точки Ас3 и медленным

охлаждением.

При нагреве стали выше температуры Ас3 перлит

превращается в аустенит.

Это происходит путем образования в начальной

стадии мельчайших зародышей кристалликов

аустенита и постепенного их роста по мере

повышения температуры.

7.

При небольшом превышении температурыАс3 (на 30-50°С) образовавшиеся кристаллики

аустенита остаются еще мелкими.

В дальнейшем, при охлаждении ниже

температуры Ас1 образуется однородная

мелкозернистая структура ферритно-перлитного

типа.

При этом в пределах одного аустенитного зерна

возникает несколько перлитных зерен, которые

значительно мельче, чем аустенитное зерно, из

которого они образовались.

8.

Температуру нагрева деталей, изготовленных изуглеродистых сталей, определяют по диаграмме

состояния (рис.), а для легированных сталей - по

положению их критической точки Ас3, имеющейся в

справочных таблицах.

Время выдержки при отжиге складывается из

времени, необходимого для полного прогрева детали,

и времени, нужного для окончания структурных

превращений.

9.

Диаграмма состоянии синтервалами нагрева

углеродистой стали для отжига,

нормализации,

закалки и отпуска

10.

11.

12.

Изотермический отжиг заключается в том,что сталь нагревают до температуры на 30-50°С

выше точки Ас3 (конструкционные стали) и выше

точки Ас1 на 50-100°С (инструментальные стали).

После выдержки сталь медленно охлаждают в

расплавленной соли до температуры несколько

ниже точки Аr1 (680-700°С, см. рис.).

При этой температуре сталь подвергают

изотермической выдержке до полного

превращения аустенита в перлит, а затем

охлаждают на спокойном воздухе.

13.

Изотермический отжиг сокращаетпродолжительность термической обработки

небольших по размерам изделий из легированных

сталей в 2-3 раза по сравнению с полным

отжигом.

Для крупных изделий такого выигрыша по

времени не получается, так как требуется большое

время для выравнивания температуры по объему

изделия.

Изотермический отжиг является лучшим

способом снижения твердости и улучшения

обрабатываемости резанием сложнолегированных

сталей, например 18Х2НЧВА.

14.

Сфероидизирующий отжиг (кривая 5)обеспечивает превращение пластинчатого

перлита в зернистый, сфероидизированный.

Это улучшает обрабатываемость сталей

резанием.

Отжиг на зернистый перлит производят по

режиму: нагрев стали немного выше точки Ас1 с

последующим охлаждением сначала до 700°С,

затем до 550-600°С и далее на воздухе.

Сфероидизирующий отжиг применяют для

сталей, содержащих более 0,65% углерода,

например шарикоподшипниковые стали типа

ШХ15.

15.

Рекристаллизационный отжиг (кривая 6)применяют для снятия наклепа, вызванного

пластической деформацией металла при

холодной прокатке, волочении или

штамповке.

Наклепом называют упрочнение металла,

появляющееся в результате холодной

пластической деформации металла.

При холодной прокатке, штамповке, волочении

зерна металла деформируются, дробятся.

Это повышает твердость металла, снижает его

пластичность и вызывает хрупкость.

В этом и заключается сущность наклепа.

16.

Рекристализационный отжиг выполняютпутем нагрева до температуры ниже Ас1

(650-700°С), выдержки и последующего

замедленного охлаждения.

При нагреве металла до 650-700°С

(рекристализационный отжиг) возрастает

диффузионная подвижность атомов и в твердом

состоянии происходят вторичные

кристаллизационные процессы

(рекристализация).

На границах деформированных зерен

возникают новые центры кристаллизации, вокруг

которых заново строится решетка.

17.

Вместо старых деформированных зеренвырастают новые равноосные зерна и

деформированная структура полностью

исчезает.

При этом восстанавливаются первоначальная

структура и свойства металла.

18.

Нормализация. Термическую операцию,при которой сталь нагревают до

температуры на 30-50°С выше верхних

критических точек Ас3 и Аcm, затем

выдерживают при этой температуре и

охлаждают на спокойном воздухе, называют

нормализацией (рис.).

При нормализации уменьшаются

внутренние напряжения, происходит

перекристаллизация стали, измельчающая

крупнозернистую структуру металла

сварных швов, отливок или поковок.

19.

Нормализация стали по сравнению с отжигомявляется более коротким процессом термической

обработки, а, следовательно, и более

производительным.

Поэтому углеродистые и низколегированные

стали подвергают, как правило, не отжигу, а

нормализации.

С повышением содержания углерода в стали

увеличивается различие в свойствах между

отожженной и нормализованной сталью.

Для сталей, содержащих до 0,2% углерода,

предпочтительнее нормализация.

20.

Для сталей, содержащих 0,3-0,4% углерода, принормализации по сравнению с отжигом

существенно увеличивается твердость, что

необходимо учитывать.

Поэтому нормализация не всегда может

заменить отжиг.

Сплавы после нормализации приобретают

мелкозернистую структуру и несколько

большую прочность и твердость, чем при

отжиге.

21.

Нормализацию применяют для:исправления крупнозернистой структуры,

улучшения обрабатываемости стали резанием,

улучшения структуры перед закалкой.

В заэвтектоидной стали нормализация

устраняет сетку вторичного цементита.

22.

Перейти на 3123.

диффузионный отжигГомогенизация (диффузионный отжиг) – применяют для

слитков легированной стали с целью уменьшения

дендритной или внутрикристаллитной ликвации.

Рекристаллизационный отжиг – применяют перед и

после холодной обработки давлением и как

промежуточную операцию для снятия наклепа между

операциями холодного деформирования.

Отжиг для снятия остаточных напряжений –

применяют для отливок, сварных изделий, деталей после

обработки резанием и д. р., в которых в процессе

предшествующих технологических операций из-за

неравномерного охлаждения, неоднородной

пластической деформации и т. п. возникли остаточные

напряжения.

24. Полный отжиг

Этот Вид отжига заключается в нагреведоэвтектоидной стали, на 30 — 50°С выше

температуры, соответствующей точке Ас3,

выдержке при этой температуре для полного

прогрева и завершения фазовых превращений в

объеме металла и последующем медленном

охлаждении.

При этом отжиге происходит полная фазовая

перекристаллизация стали.

Полному отжигу обычно подвергают сортовой

прокат, поковки и фасонные отливки.

25. Изотермический отжиг

В этом случае сталь обычно легированную нагревают,как и для полного отжига, и сравнительно быстро

охлаждают (переносом в другую печь) до температуры,

лежащей ниже точки А1 (обычно ~650°С) и назначают

изотермическую выдержку, необходимую для полного

распада аустенита, после чего следует охлаждение на

воздухе.

Преимущество изотермического отжига состоит в

уменьшении длительности процесса, особенно для

легированных сталей, которые приходится очень

медленно охлаждать для требуемого снижения твердости.

Изотермический отжиг улучшает обрабатываемость

резанием, чистоту поверхности и уменьшает деформации

при последующей термической и химико-термической

обработке.

26.

Этот отжиг используют для поковок(шестерни, валы, муфты и т. д.) и других

заготовок небольших размеров.

27. Неполный отжиг

Этот отжиг отличается от полного тем, что стальнагревают до более низкой температуры (немного выше

точки Ас1).

Для доэвтектоидных сталей неполный отжиг применяют

для улучшения обрабатываемости резанием.

Для заэвтектоидных сталей применяют только неполный

отжиг.

В этих сталях нагрев несколько выше точки Ас1 (обычно

на 10 — 30°С) вызывает практически полную

перекристаллизацию и позволяет получить зернистую

структуру перлита вместо пластинчатой.

Такой отжиг называют сфероидизацией.

28. Отжиг нормализационный (нормализация)

Нормализация заключается в нагреведоэвтектоидной стали до температуры,

превышающей точку Ас3 на 50°С, a эвтектоидной

стали выше Аст также на 50°С, непродолжительной

выдержке для прогрева садки и завершения

фазовых превращений и охлаждении на воздухе.

Нормализация вызывает полную фазовую

перекристаллизацию стали и устраняет

крупнозернистую структуру, полученную при литье

или прокатке, ковке или штамповке.

29.

Назначение нормализации различно в зависимости отсостава стали.

Для низкоуглеродистых сталей нормализацию

применяют вместо отжига.

При повышении твердости нормализация обеспечивает

большую производительность при обработке резанием и

получение более чистой поверхности.

Для отливок из среднеуглеродистой стали

нормализацию или нормализацию с высоким отпуском

применяют вместо закалки и высокого отпуска.

Нормализацию с последующим высоким отпуском (600

—650°С) часто используют для исправления структуры

легированных сталей вместо полного отжига, так как

производительность и трудоемкость этих двух, операций

выше, чем одного отжига.

30.

31. 2. Закалка и отпуск стали

2.1. ЗакалкаЗакалка - это процесс термической обработки, при

котором сталь нагревают до оптимальной температуры,

выдерживают при этой температуре и затем быстро

охлаждают с целью получения неравновесной

структуры.

В результате закалки:

повышается прочность и твердость и

понижается пластичность

конструкционных и инструментальных сталей и сплавов.

32.

Качество закалки зависит оттемпературы и скорости нагрева, времени

выдержки и охлаждения.

Основными параметрами закалки

являются температура нагрева и скорость

охлаждения.

33.

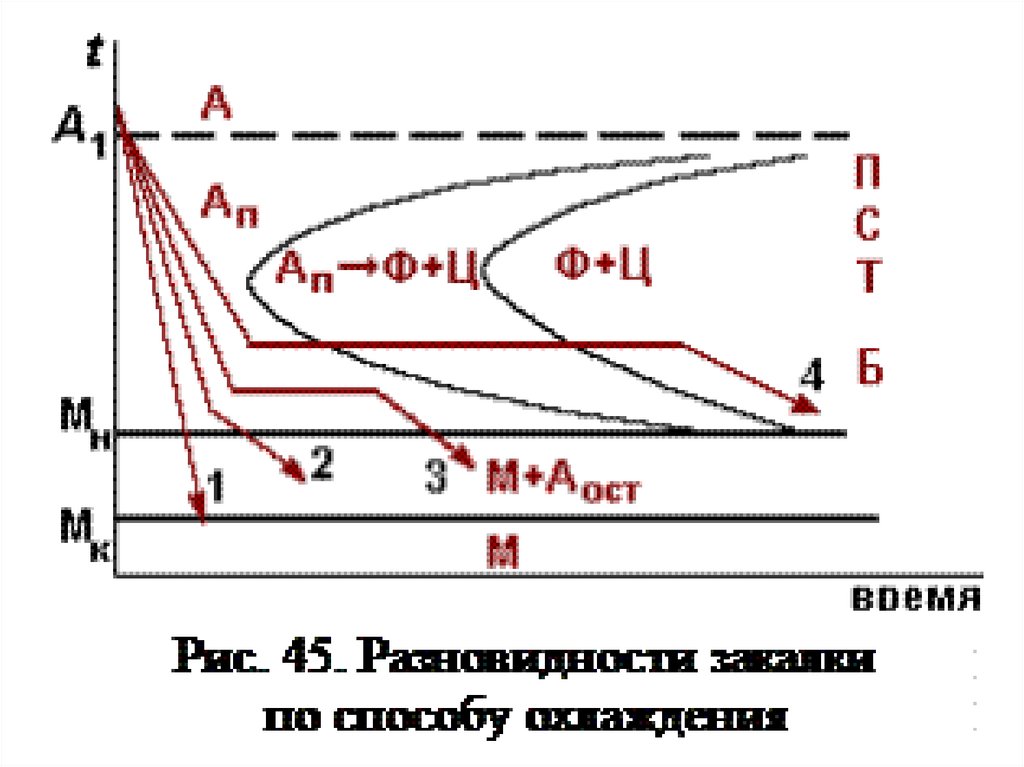

Используются несколько способовзакалки, которые классифицируются по

методу охлаждения:

1-закалка в одном охладителе;

2-закалка в двух охладителях;

3-ступенчатая закалка;

4-изотермическая закалка.

34.

35.

Закалка в одном охладителе (воде илимасле).

Это наиболее простой и

распространенный способ.

Однако некоторые стали при охлаждении в

воде склонны к возникновению трещин.

При охлаждении в масле скорость

охлаждения меньше, но многие стали при

таком охлаждении не закаливаются

(скорость охлаждения меньше Vкр и

мартенсит не образуется).

industry

industry