Similar presentations:

Разработка эффективных маршрутов волочения холоднодеформированной пружинной проволоки 1 класса гост 9389-75

1.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ОБРАЗОВАНИЯ

«МАГНИТОГОРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ИМ. Г.И. НОСОВА»

ФИЛИАЛ В Г. БЕЛОРЕЦКЕ

Выпускная квалификационная работа

РАЗРАБОТКА ЭФФЕКТИВНЫХ МАРШРУТОВ

ВОЛОЧЕНИЯ ХОЛОДНОДЕФОРМИРОВАННОЙ

ПРУЖИННОЙ ПРОВОЛОКИ 1 КЛАССА

ГОСТ 9389-75 В УСЛОВИЯХ 1СПКЦ АО «БМК»

Выполнил:

НАЗВАНИЕ ПРЕЗЕНТАЦИИ

Белорецк, 2023

студент гр. БММб-19 Толменева Анна Алексеевна

Руководитель ВКР:

к.т.н., доцент кафедры МиС Хоритонов Вениамин Александрович

2.

ЦЕЛИ И ЗАДАЧИ ВКРЦель: Разработка эффективного маршрута волочения холоднодеформированной

пружинной проволоки за счет сокращения кратности и улучшение за счет этого

качества проволоки.

Задачи:

1)Изучить существующий процесс изготовления пружинной проволоки;

2)Проведение анализа и совершенствование действующего маршрута волочения

пружинной проволоки;

3)Разработка нового

маршрута волочения пружинной холоднодеформируемой

проволоки в условиях 1СПКЦ.

2

3.

ПРИМЕНЕНИЕ ХОЛОДНОТЯНУТОЙ ПРУЖИННОЙПРОВОЛОКИ ПРОВОЛОКИ

Проволока пружинная (ГОСТ 9389-75) применяется для изготовления пружин,

навиваемых в холодном состоянии и не подвергаемых закалке

3

4.

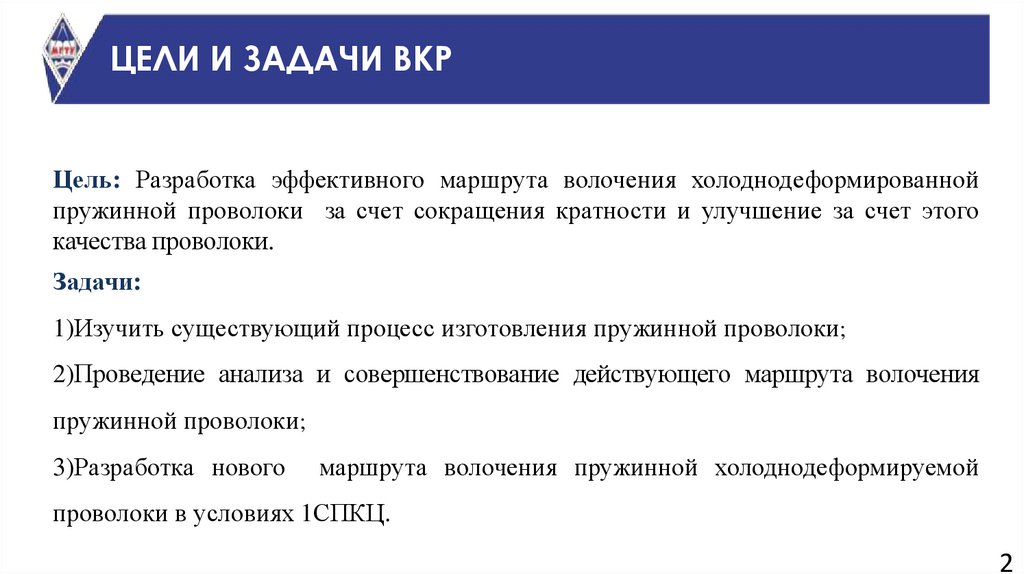

ХИМИЧЕСКИЙ СОСТАВ И МЕХАНИЧЕСКИЕСВОЙСТВА ПРУЖИННОЙ ПРОВОЛОКИ

Химический состав стали У9А по ГОСТ 1435-90

Массовая доля элементов, %

Марка стали

У9А

углерод

кремний

марганец

0,57 – 0,65

0,50 – 0,80

0,17 – 0,37

хром

0,25

Не более

сера

фосфор

0,0035

0,0035

медь

0,20

Технические требования к холоднотянутой пружинной

проволоке диаметром 1.5 мм

Временное

сопротивление

разрыву, Н/мм2

Разбег в мотке,

Н/мм2

Число скручиваний

Число

перегибов

не более

не менее

не менее

ГОСТ 9389-75 (1класс марка А)

2210-2500

100

20

-

EN 10270-1: 2012 (марка SH)

2090-2310

100

22

-

ТУ 14-4-122-73 (диаметр 1.5мм)

2040-2330

100

20

-

ТУ 14-4-373-73 (группа ПП)

2400-2640

100

18

7

Нормативный документ

4

5.

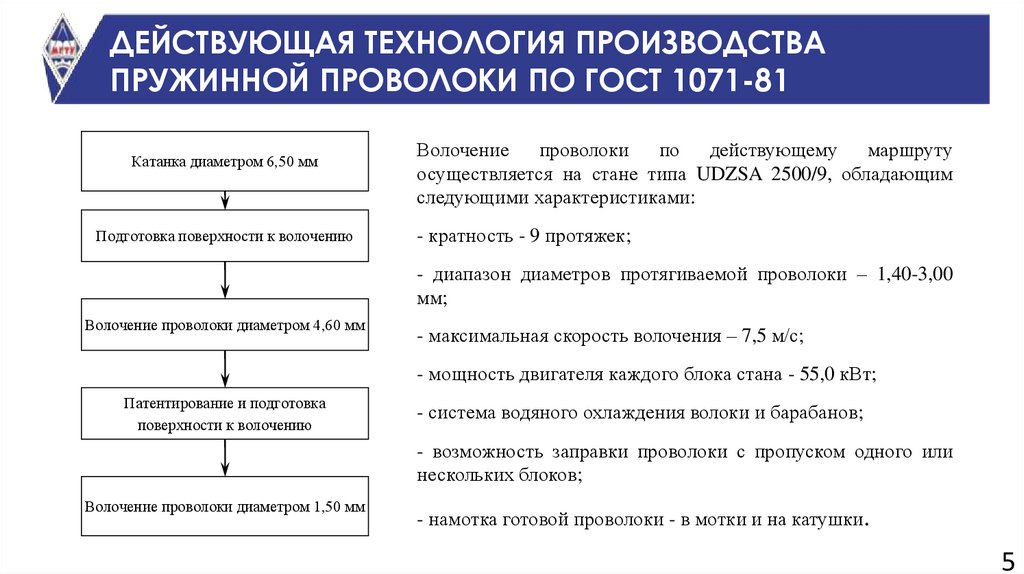

ДЕЙСТВУЮЩАЯ ТЕХНОЛОГИЯ ПРОИЗВОДСТВАПРУЖИННОЙ ПРОВОЛОКИ ПО ГОСТ 1071-81

Катанка диаметром 6,50 мм

Подготовка поверхности к волочению

Волочение проволоки по

действующему маршруту

осуществляется на стане типа UDZSA 2500/9, обладающим

следующими характеристиками:

- кратность - 9 протяжек;

- диапазон диаметров протягиваемой проволоки – 1,40-3,00

мм;

Волочение проволоки диаметром 4,60 мм

- максимальная скорость волочения – 7,5 м/с;

- мощность двигателя каждого блока стана - 55,0 кВт;

Патентирование и подготовка

поверхности к волочению

- система водяного охлаждения волоки и барабанов;

- возможность заправки проволоки с пропуском одного или

нескольких блоков;

Волочение проволоки диаметром 1,50 мм

- намотка готовой проволоки - в мотки и на катушки.

5

6.

ДЕЙСТВУЮЩИЙ МАРШРУТ ВОЛОЧЕНИЯПРУЖИННОЙ ПРОВОЛОКИ

Номер перехода

Диаметр проволоки, мм

Единичное обжатие, %

Суммарное обжатие, %

Единичная вытяжка

Суммарная вытяжка

Полуугол рабочего конуса волоки, град.

Степень неравномерности деформации

Фактор формы

Зона растяжения, мм

Степень проработки

Фдоп

Площадь поперечного сечения проволоки, мм2

Среднее значение прочности, кг/мм2

Усилие волочения, Н

Усилие волочения (суммарное), Н

Напряжение волочения, Н

Временное сопротивление разрыву, кг/мм2

Коэффициент запаса прочности

0

4,64

16,9

1340

1

4,10

21,9

22

1,28

1,28

6,0

1,69

0,59

1,80

0,56

1,08

13,2

1383

8619

8619

653

1426

2,12

2

3

4

5

6

7

8

9

3,60

3,17

2,79

2,45

2,15

1,89

1,66

1,48

22,9

22,5

22,5

22,9

23,0

22,7

22,9

20,5

40

53

64

72

79

83

87

90

1,30

1,29

1,29

1,30

1,30

1,29

1,30

1,26

1,66

2,14

2,77

3,59

4,66

6,03

7,81

9,83

6,0

6,0

6,0

6,0

6,0

6,0

6,0

6,0

1,61

1,65

1,64

1,61

1,61

1,63

1,62

1,83

0,62

0,61

0,61

0,62

0,62

0,61

0,62

0,55

1,47

1,34

1,17

1,00

0,87

0,78

0,68 0,71

0,59

0,58

0,58

0,59

0,59

0,59

0,59

0,52

1,07

1,08

1,08

1,07

1,07

1,08

1,07

1,10

10,2

7,9

6,1

4,7

3,6

2,8

2,2

1,7

1473 1571 1675 1786 1906 2034 2170 2306

7375 5989 4960 4138 3416 2786 2305 1763

15995 21983 26943 31081 34497 37283 39588 41351

725

759

811

878

941

993

1065 1025

1521 1621 1728 1844 1969 2100 2240 2373

2,03

2,07

2,06

2,03

2,03

2,05

2,04

2,25

6

7.

ПРЕДЛАГАЕМЫЙ МАРШРУТ ВОЛОЧЕНИЯПРУЖИННОЙ ПРОВОЛОКИ

Номер перехода

Диаметр проволоки, мм

Единичное обжатие, %

Суммарное обжатие, %

Единичная вытяжка

Суммарная вытяжка

0

4,64

1

3,94

0,279

0,28

1,39

1,39

2

3,36

0,273

0,48

1,38

1,91

3

2,88

0,265

0,61

1,36

2,60

4

2,49

0,252

0,71

1,34

3,47

5

2,17

0,241

0,78

1,32

4,57

6

1,90

0,233

0,83

1,30

5,96

7

1,67

0,227

0,87

1,29

7,72

8

1,48

0,215

0,90

1,27

9,83

Полуугол рабочего конуса волоки, град.

6,0

6,0

6,0

6,0

6,0

6,0

6,0

6,0

Степень неравномерности деформации

1,28

1,32

1,36

1,44

1,52

1,58

1,63

1,74

Фактор формы

Зона растяжения, мм

Степень проработки

Фдоп

Площадь поперечного сечения проволоки,

16,91

мм2

0,78

0,96

0,76

1,03

0,76

0,89

0,73

1,04

0,73

0,84

0,71

1,04

0,69

0,83

0,67

1,05

0,66

0,81

0,63

1,06

0,63

0,75

0,60

1,07

0,62

0,69

0,59

1,08

0,58

0,67

0,55

1,09

12,19

8,87

6,51

4,87

3,70

2,84

2,19

1,72

Среднее значение прочности, кг/мм2

1397

1514

1638

1765

1894

2027

2164

2303

Усилие волочения, Н

Усилие волочения (суммарное), Н

Напряжение волочения, Н

10145

10145

832

7819

17965

882

6044

24009

928

4639

28647

953

3608

32256

976

2876

35132

1014

2316

37448

1057

1835

39282

1066

Временное сопротивление разрыву, кг/мм2 1340

1454

1575

1701

1829

1959

2094

2234

2373

Коэффициент запаса прочности

1,68

1,72

1,77

1,85

1,94

2,00

2,05

2,16

7

8.

ВЫБОР ВОЛОЧИЛЬНОГО СТАНАДля производства проволоки по новому

маршруту рекомендуется использовать стан типа

S710/1-S630/11 от компании (MFL).

Основные характеристики стана:

- кратность - 11 протяжек;

- диаметр протягиваемой проволоки - мм;

- максимальная скорость волочения - 20,0 м/с;

- мощность двигателя 1 блока стана - 74,0 кВт, 2

блока - 51,0 кВт, 3-11 блока - 37,0 кВт;

- система водяного охлаждения волоки и

барабанов;

- возможность заправки проволоки с пропуском

одного или нескольких блоков;

- намотка готовой проволоки - в разъемные

катушки, в мотки с розетточной укладкой витков.

8

9.

ЗАКЛЮЧЕНИЕ1. При использовании нового маршрута волочения пружинной проволоки

диаметром 1,50 мм степень неравномерности деформации и величина зоны

растяжения, в целом, уменьшаются, то есть улучшается проработка сечения

металла. Суммарное усилие волочения также снижается, при этом

увеличивается КПД двигателей волочильного стана.

2. Для наилучшего протекания процесса волочения рекомендуется

использование сборных волок вместо одинарных (применяемых в

действующем производстве). Сборные волоки позволяют производить

волочение в режиме гидродинамического трения. Нагнетание смазки в очаг

деформации металла в волоке самой движущийся проволокой, отличаясь

простотой создания необходимого давления смазки и увеличения толщины ее

слоя на протягиваемом металле, позволяет повысить стойкость волок, а

также вести процесс волочения с более высокими скоростями и обжатиями

9

industry

industry