Similar presentations:

Припуски на механическую обработку

1. Припуски на механическую обработку

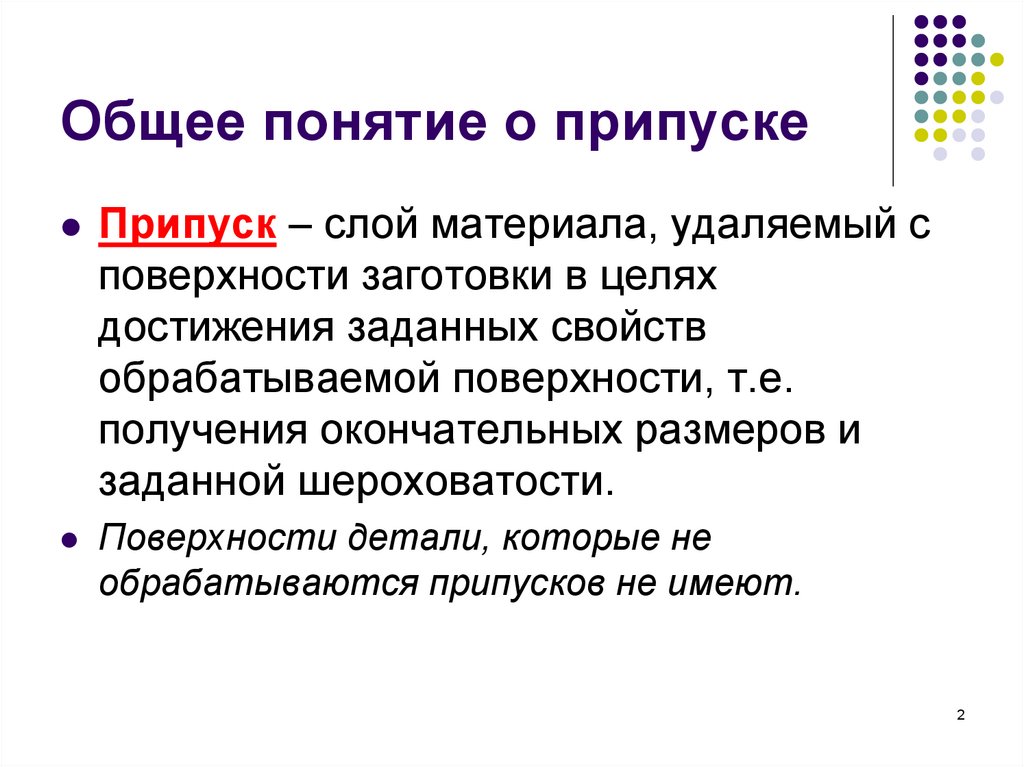

12. Общее понятие о припуске

Припуск – слой материала, удаляемый споверхности заготовки в целях

достижения заданных свойств

обрабатываемой поверхности, т.е.

получения окончательных размеров и

заданной шероховатости.

Поверхности детали, которые не

обрабатываются припусков не имеют.

2

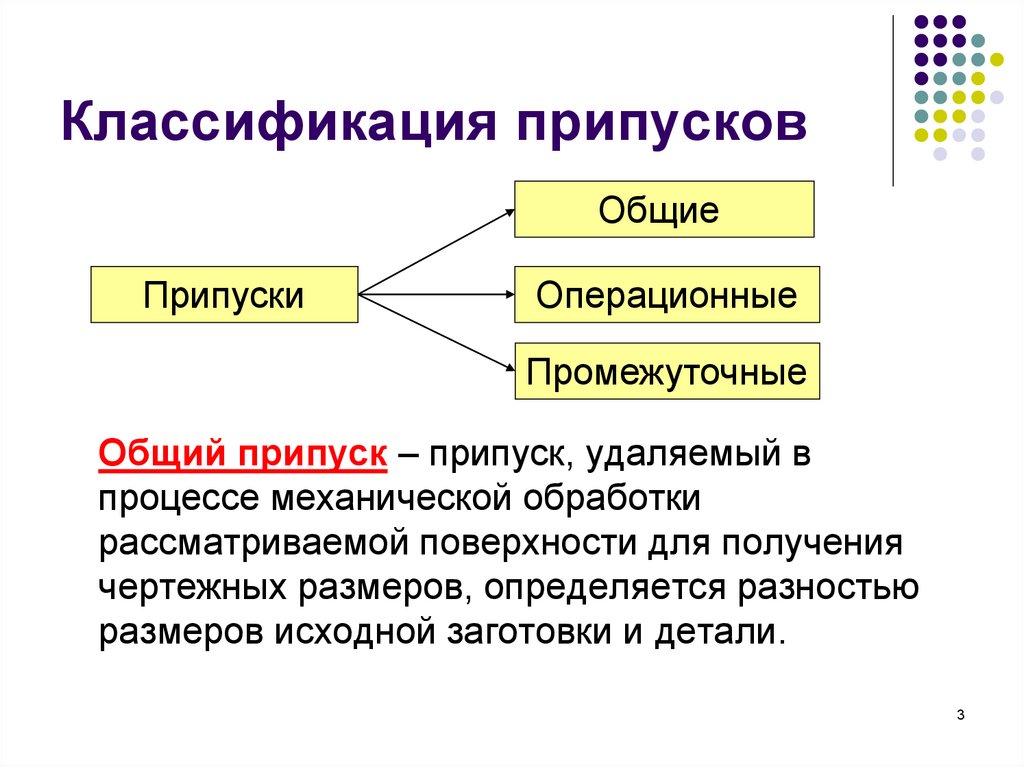

3. Классификация припусков

ОбщиеПрипуски

Операционные

Промежуточные

Общий припуск – припуск, удаляемый в

процессе механической обработки

рассматриваемой поверхности для получения

чертежных размеров, определяется разностью

размеров исходной заготовки и детали.

3

4. Классификация припусков

Операционный припуск – это припуск,удаляемый при выполнении одной

технологической операции.

Промежуточный припуск – это припуск,

удаляемый при выполнении одного

технологического перехода.

4

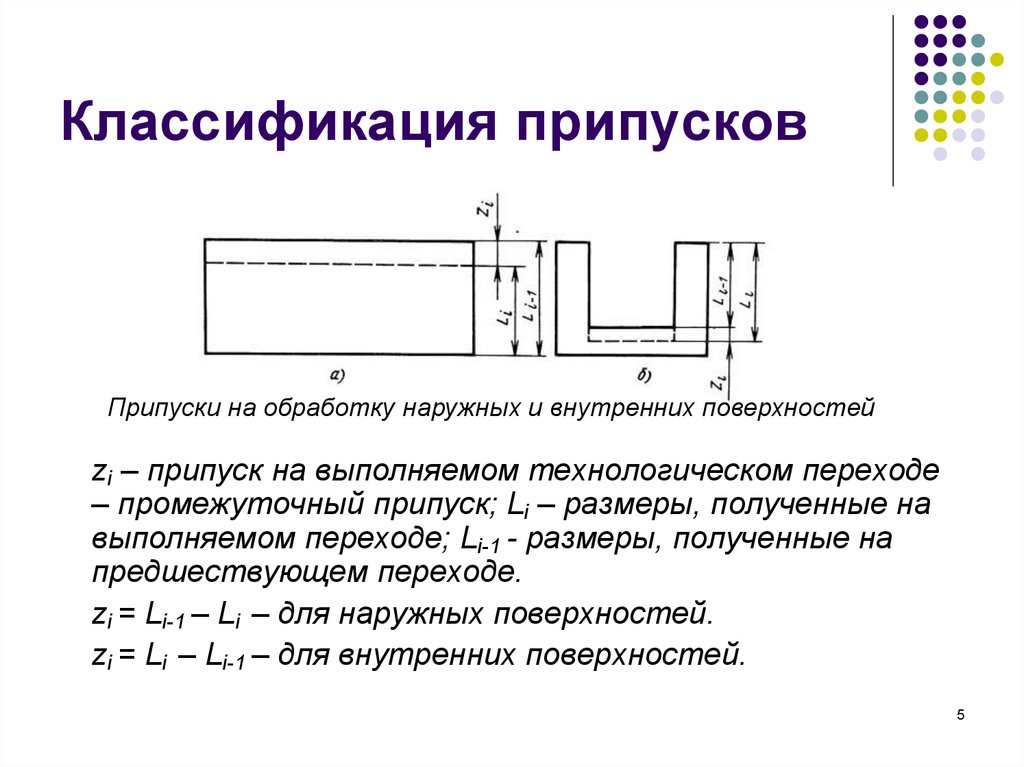

5. Классификация припусков

Припуски на обработку наружных и внутренних поверхностейzi – припуск на выполняемом технологическом переходе

– промежуточный припуск; Li – размеры, полученные на

выполняемом переходе; Li-1 - размеры, полученные на

предшествующем переходе.

zi = Li-1 – Li – для наружных поверхностей.

zi = Li – Li-1 – для внутренних поверхностей.

5

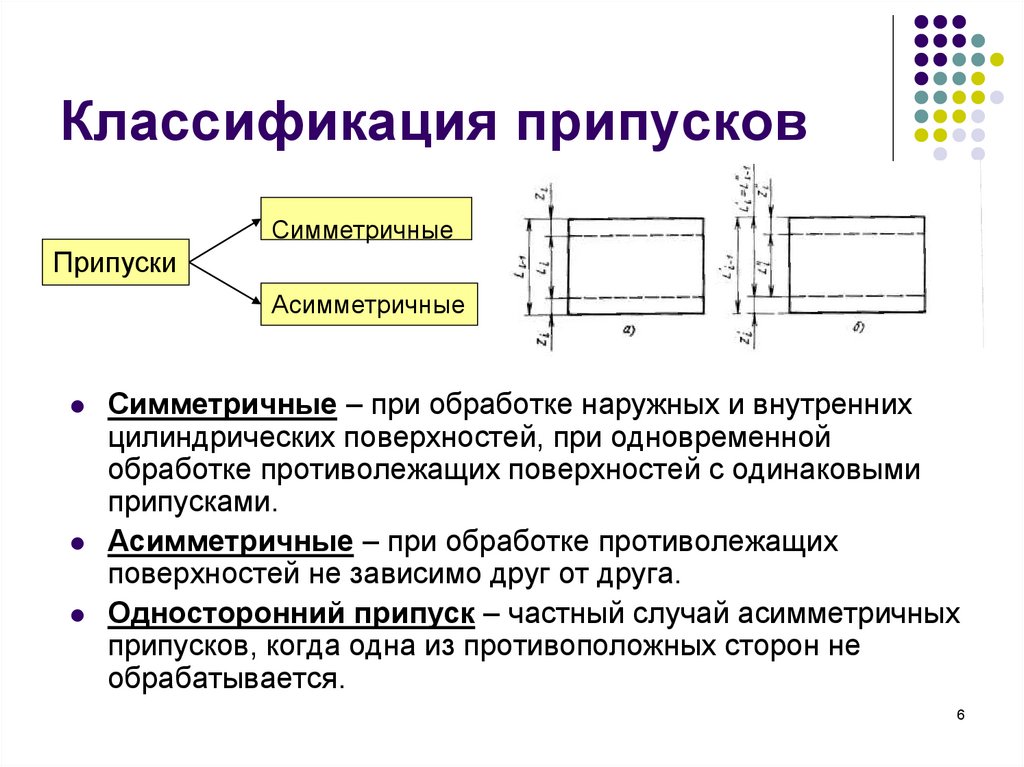

6. Классификация припусков

СимметричныеПрипуски

Асимметричные

Симметричные – при обработке наружных и внутренних

цилиндрических поверхностей, при одновременной

обработке противолежащих поверхностей с одинаковыми

припусками.

Асимметричные – при обработке противолежащих

поверхностей не зависимо друг от друга.

Односторонний припуск – частный случай асимметричных

припусков, когда одна из противоположных сторон не

обрабатывается.

6

7. Оптимальный припуск

Оптимальный припуск – это припуск,имеющий размеры, обеспечивающие

выполнение необходимой механической

обработки и установленных требований к

шероховатости и качеству поверхности

при наименьшем расходе металла и

наименьшей себестоимости детали.

7

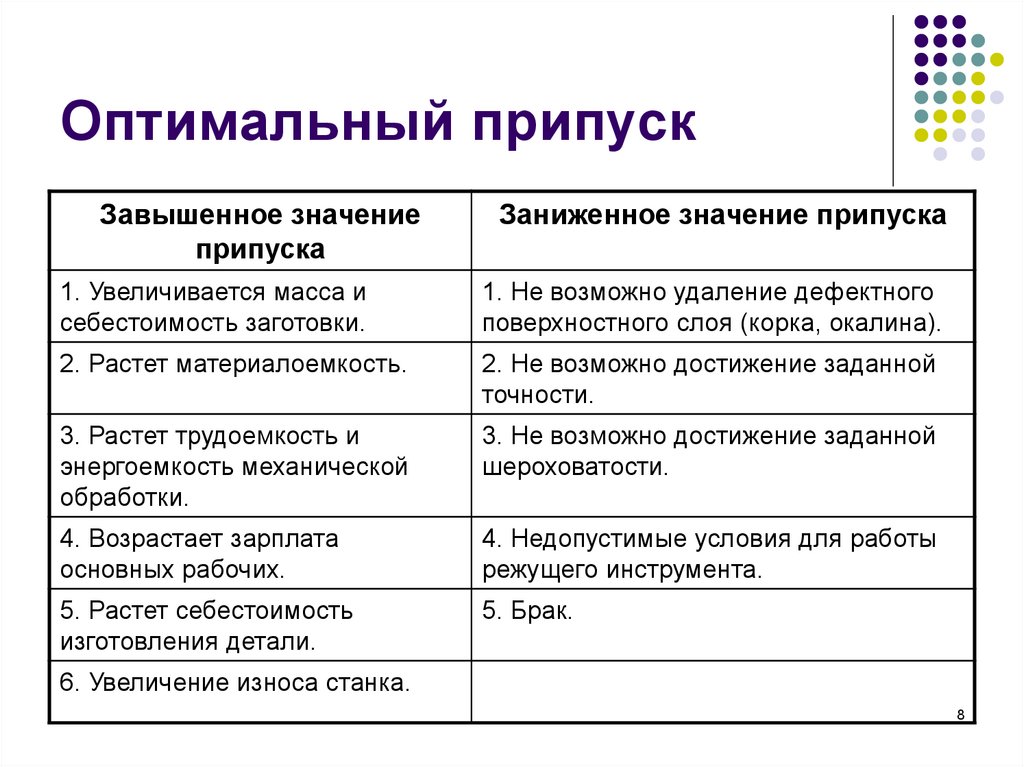

8. Оптимальный припуск

Завышенное значениеприпуска

Заниженное значение припуска

1. Увеличивается масса и

себестоимость заготовки.

1. Не возможно удаление дефектного

поверхностного слоя (корка, окалина).

2. Растет материалоемкость.

2. Не возможно достижение заданной

точности.

3. Растет трудоемкость и

энергоемкость механической

обработки.

3. Не возможно достижение заданной

шероховатости.

4. Возрастает зарплата

основных рабочих.

4. Недопустимые условия для работы

режущего инструмента.

5. Растет себестоимость

изготовления детали.

5. Брак.

6. Увеличение износа станка.

8

9. Факторы, влияющие на величину припуска

910. Факторы, влияющие на величину припуска

1)2)

3)

4)

Материал заготовки.

Конфигурация и размеры заготовки.

Вид заготовки и способ ее

изготовления.

Технические условия в отношении

точности и качества поверхности.

10

11. 1) Материал заготовки.

a)Литые заготовки имеют твердую корку. Для

нормальной работы режущего инструмента,

глубина резания должна быть больше

толщины корки (отливки из серого чугуна - 1…2

мм; стальные – 1…3 мм).

b)

Штамповки – обезуглероживается

поверхностный слой (легированные стали – до 0,5

мм; углеродистые стали – 0,5…1,0 мм).

c)

Поковки – слой окалины, увеличивает износ

инструмента (углеродистые стали – до 1,5 мм;

легированные стали – 2…4 мм).

11

12. 2) Конфигурация и размеры заготовки.

a)b)

c)

d)

В штамповках сложной конфигурации затруднено

течение материала, поэтому необходимо

увеличивать припуски.

Заготовку сложной конфигурации получить свободной

ковкой затруднительно, поэтому форму упрощают,

увеличивая припуски.

В отливках для обеспечения равномерного остывания

необходимо предусматривать плавные переходы от

тонких стенок к толстым, что увеличивает

припуски.

У крупных отливок возможна усадка, которая

достигает значительных размеров, поэтому для них

назначают увеличенные припуски.

12

13. 3) Вид заготовки и способ ее изготовления.

ОтливкиПесчано-глиняные

формы

Ручная формовка

Поковки

Штамповки

По выплавляемым

моделям

Порошк. мет.

Машинная формовка

Центробежным

способом

Металлические

формы

Прокат

Оболочковые

формы

Заготовки

13

14. 4) Технические условия в отношении точности и качества поверхности.

В соответствии с требованиями кшероховатости и точности размеров детали

принимается тот или иной способ обработки.

Для каждой промежуточной операции

механической обработки необходимо

оставлять припуск.

Следовательно, общий припуск зависит от

способов обработки.

Чем выше требования к шероховатости и

точности размеров , тем больше величина

припуска.

14

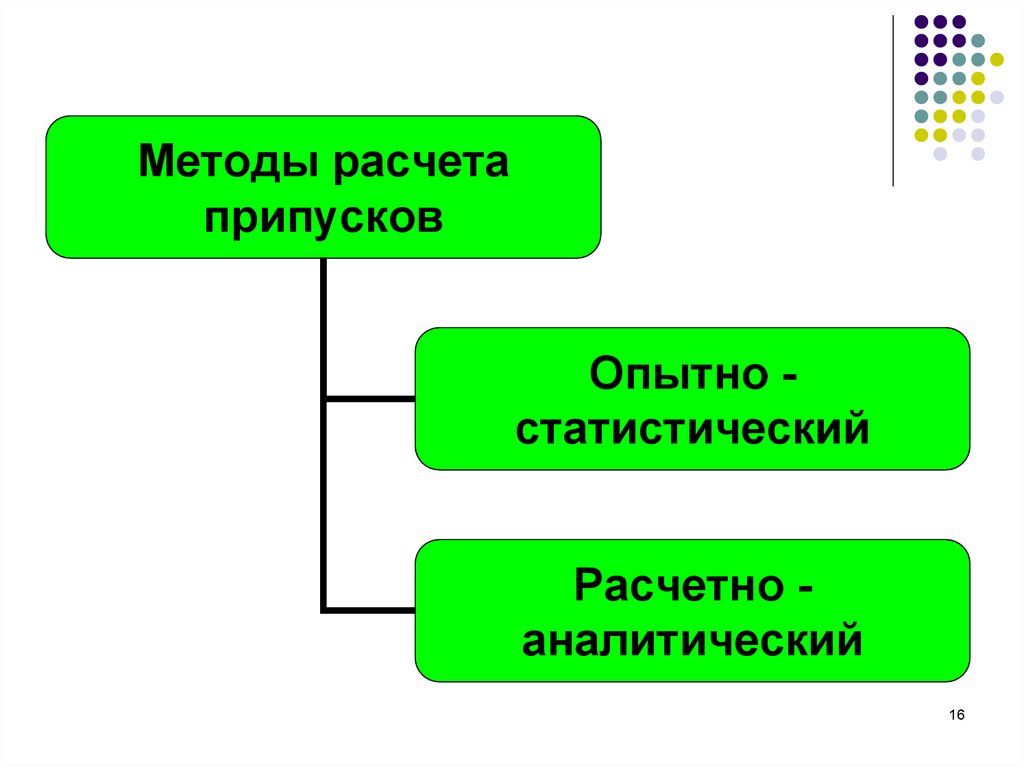

15. Методы расчета припусков

1516.

Методы расчетаприпусков

Опытно статистический

Расчетно аналитический

16

17. Опытно-статистический

Припуск устанавливают по стандартам и таблицам,которые составлены на основе обобщения и

систематизации производственных данных.

ГОСТ 7505-89 – поковки, изготавливаемые горячей

объемной штамповкой (различное кузнечно-прессовое

оборудование);

ГОСТ 2590-88 – круглый сортовой прокат;

ГОСТ 26645-85 – отливки;

ГОСТ 7062-90 – поковки (ковка на прессах)

ГОСТ 7829-70 – поковки (ковка на молотах)

Припуски даны в зависимости от массы и габаритных

размеров деталей, их конструктивных форм, точности и

шероховатости обрабатываемой поверхности.

17

18. Опытно-статистический

Преимущества метода:1.

Экономия времени на установление припусков.

Недостатки метода:

1.

2.

3.

4.

5.

Не учитывает конкретные условия построения т/п.

Не учитывает схему установки заготовки.

Не учитывает погрешности предшествующей

обработки.

Завышенное значение припуска (т.к. рассчитаны на

неблагоприятные условия).

Повышенный расход материала и трудоемкости

изготовления детали.

18

19. Расчетно-аналитический

Разработан проф. Кованом В.М.Расчетная величина – минимальный припуск,

определяемый на основе анализа факторов,

влияющих на формирование припуска, с

использованием нормативных материалов.

Припуск на обработку определяют таким

образом, чтобы на выполняемом переходе были

устранены погрешности, которые остались на

предшествующем переходе.

19

20. Расчетно-аналитический

Преимущества метода:1.

2.

Учитывает конкретные условия выполнения

т/п.

Более точное значение припусков.

Недостатки метода:

1.

Высокая трудоемкость определения

припусков.

20

21. Составляющие минимального припуска

1.2.

3.

Высота неровностей, полученная на предшествующем

переходе (Rzi-1).

Высота дефектного поверхностного слоя, полученная на

предшествующем переходе (hi-1).

Суммарные отклонения расположения поверхности

(отклонения от параллельности, перпендикулярности,

соосности, симметричности, пересечения осей),

отклонения формы поверхности (отклонения от

плоскостности, прямолинейности), полученные на

предшествующем переходе (ΔΣi-1).

4.

Погрешность установки заготовки на выполняемом

переходе (εi).

21

22. 1. Высота неровностей

При выполнении первой операции Rzi-1берется по исходной заготовке, при

выполнении второй операции необходимо

удалить неровности , полученные на первой

операции и т. д.

Величина Rzi-1 определяется по справочнику

технолога-машиностроителя под ред. А.Г.

Косиловой Т.1

22

23. 2. Дефектный слой

Дефектный слой возникает в связи собезуглероживанием поверхностного слоя

стальных поковок, коррозией,

образованием трещин.

При обработке резанием возникает зона

наклепа.

Величина дефектного слоя – см. справочник

технолога-машиностроителя под ред. А.Г.

Косиловой Т.1

23

24. 3. Отклонения расположения

Суммарные пространственные учитывают:у заготовок (под первый технологический

переход);

после черновой и получистовой обработки

лезвийным инструментом (под последующий

технологический переход);

после термической обработки, если даже

деформации не было.

При чистовой и отделочной обработки ими

пренебрегают.

24

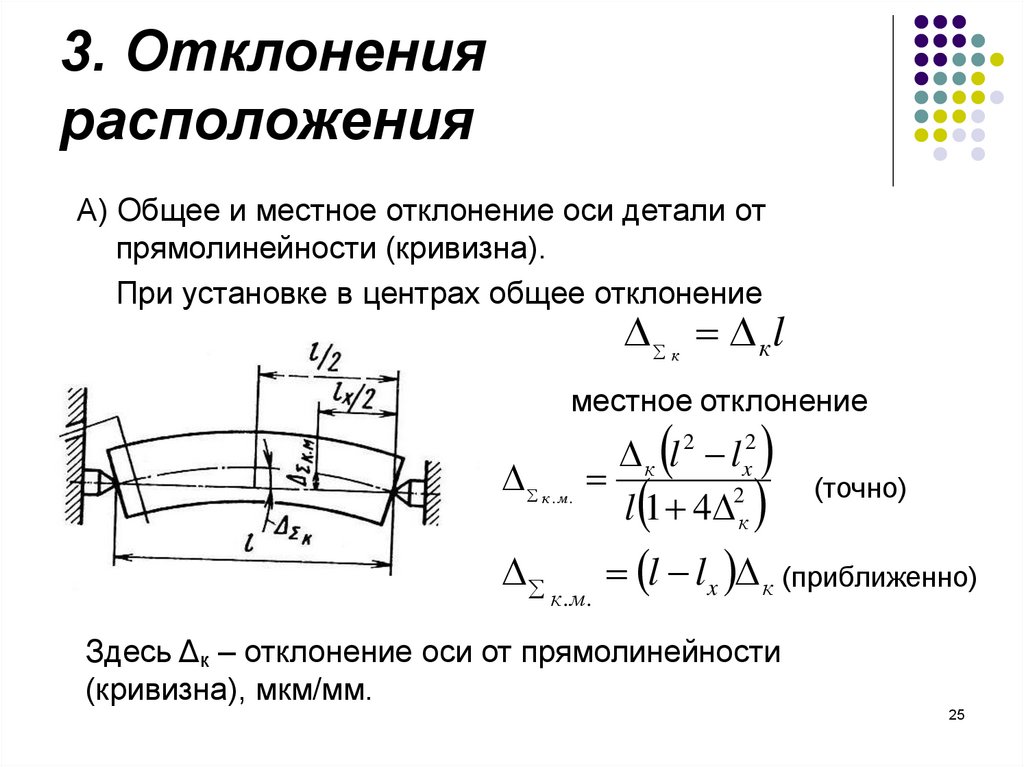

25. 3. Отклонения расположения

А) Общее и местное отклонение оси детали отпрямолинейности (кривизна).

При установке в центрах общее отклонение

к кl

местное отклонение

(точно)

к l 2 l x2

к . м.

l 1 4 2к

к . м.

l l x к (приближенно)

Здесь Δк – отклонение оси от прямолинейности

(кривизна), мкм/мм.

25

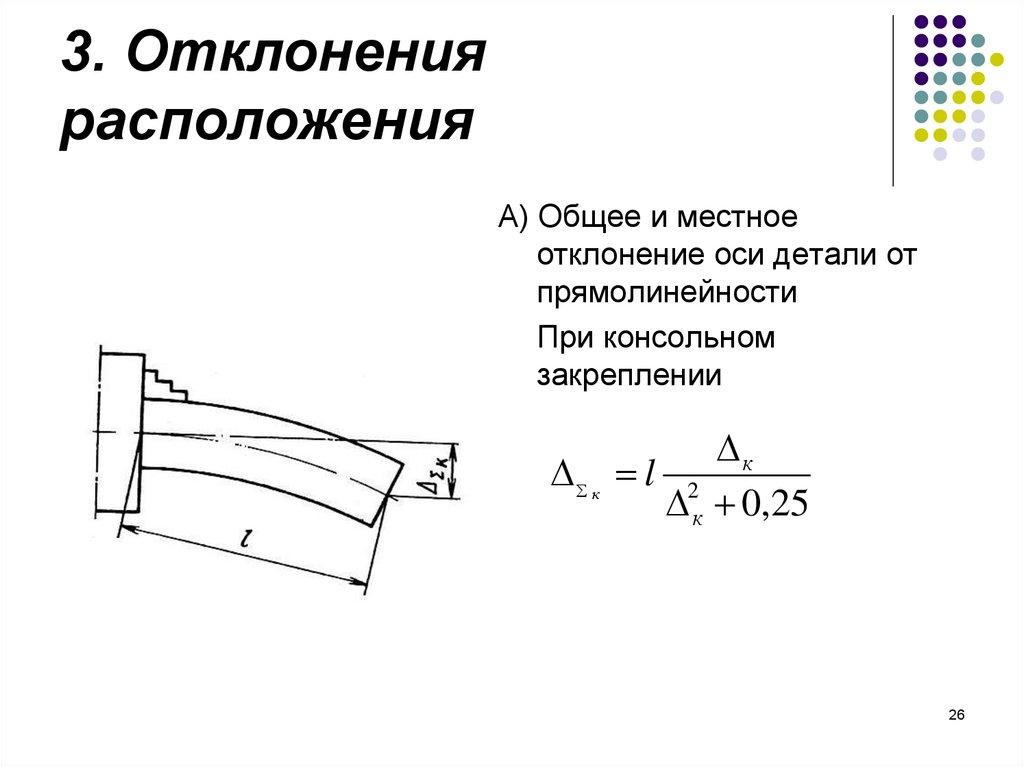

26. 3. Отклонения расположения

А) Общее и местноеотклонение оси детали от

прямолинейности

При консольном

закреплении

к

к l 2

к 0,25

26

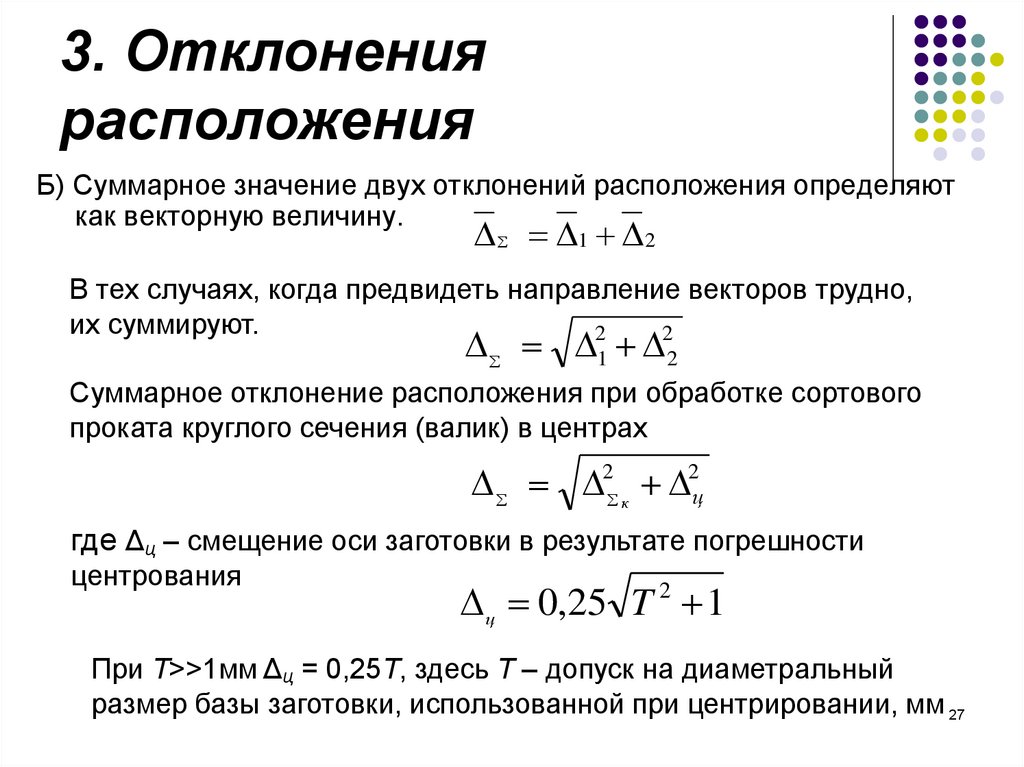

27. 3. Отклонения расположения

Б) Суммарное значение двух отклонений расположения определяюткак векторную величину.

1 2

В тех случаях, когда предвидеть направление векторов трудно,

их суммируют.

2

2

1 2

Суммарное отклонение расположения при обработке сортового

проката круглого сечения (валик) в центрах

2 к 2ц

где Δц – смещение оси заготовки в результате погрешности

центрования

ц 0,25 T 1

2

При Т>>1мм Δц = 0,25Т, здесь Т – допуск на диаметральный

размер базы заготовки, использованной при центрировании, мм 27

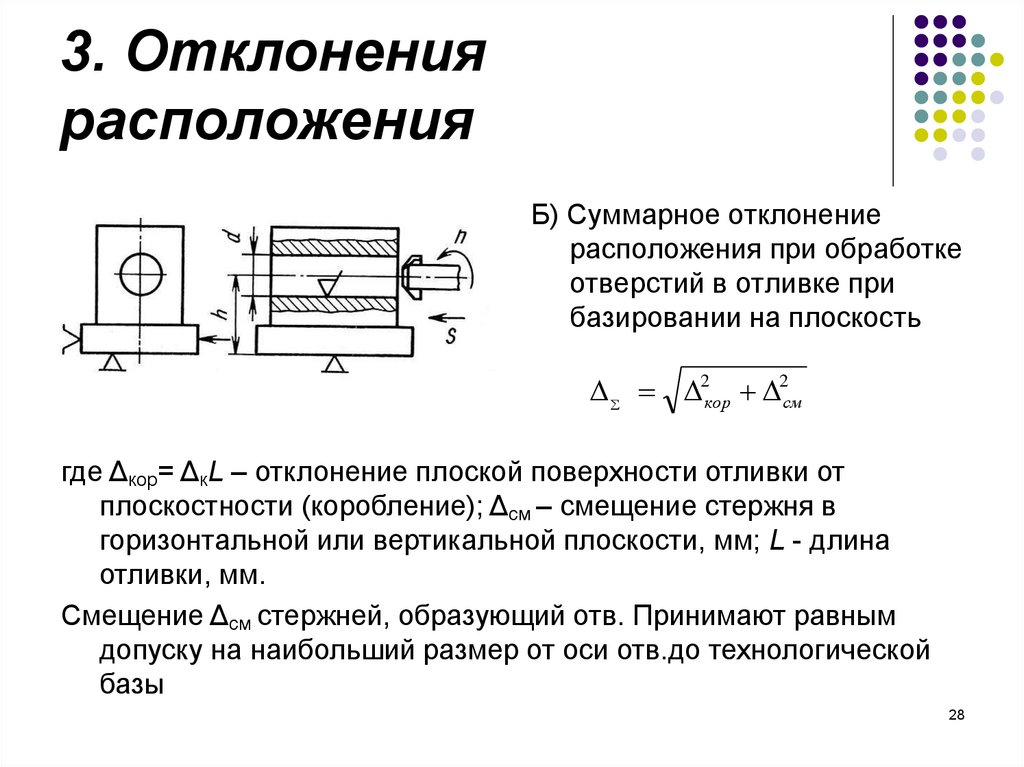

28. 3. Отклонения расположения

Б) Суммарное отклонениерасположения при обработке

отверстий в отливке при

базировании на плоскость

2кор 2см

где Δкор= ΔкL – отклонение плоской поверхности отливки от

плоскостности (коробление); Δсм – смещение стержня в

горизонтальной или вертикальной плоскости, мм; L - длина

отливки, мм.

Смещение Δсм стержней, образующий отв. Принимают равным

допуску на наибольший размер от оси отв.до технологической

базы

28

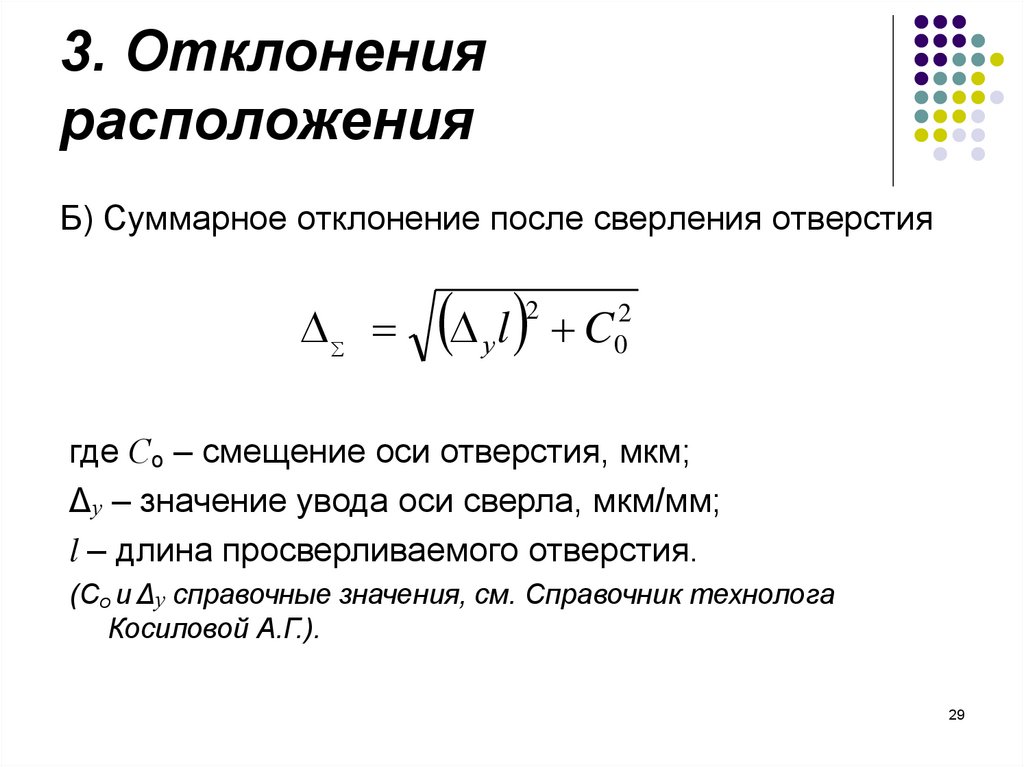

29. 3. Отклонения расположения

Б) Суммарное отклонение после сверления отверстияl C

2

у

2

0

где Со – смещение оси отверстия, мкм;

Δу – значение увода оси сверла, мкм/мм;

l – длина просверливаемого отверстия.

(Со и Δу справочные значения, см. Справочник технолога

Косиловой А.Г.).

29

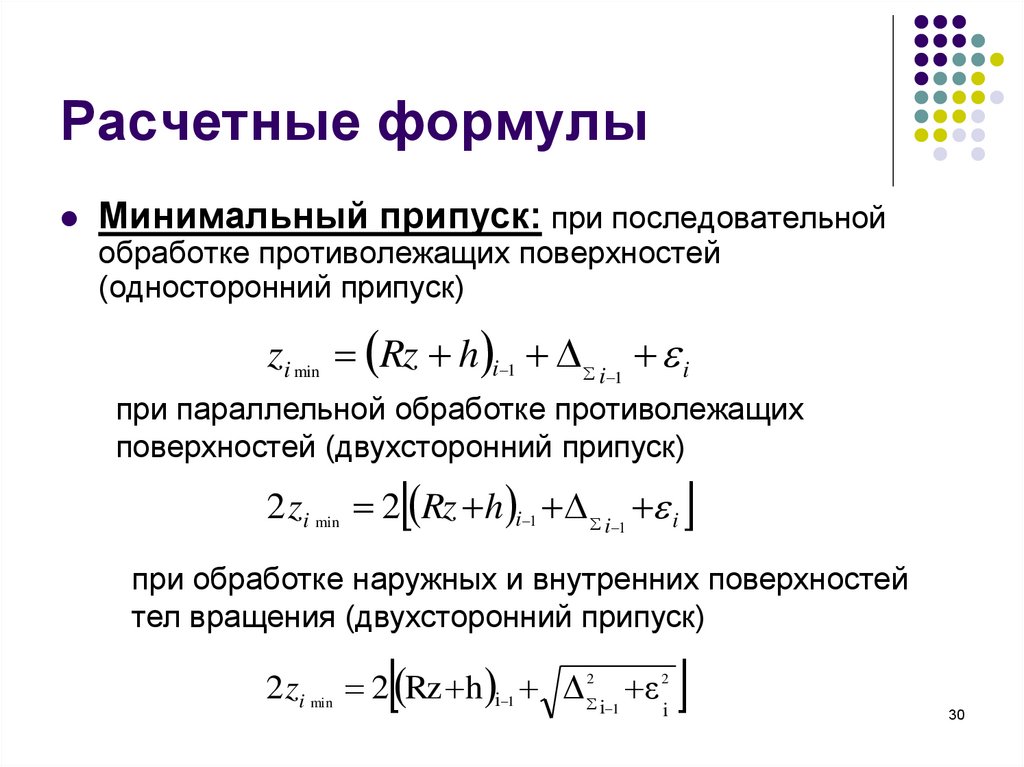

30. Расчетные формулы

Минимальный припуск: при последовательнойобработке противолежащих поверхностей

(односторонний припуск)

zi min Rz h i 1 i 1 i

при параллельной обработке противолежащих

поверхностей (двухсторонний припуск)

2 zi min 2 Rz h i 1 i 1 i

при обработке наружных и внутренних поверхностей

тел вращения (двухсторонний припуск)

2 zi min 2 Rz h i 1 Δ 2 i 1 ε 2

i

30

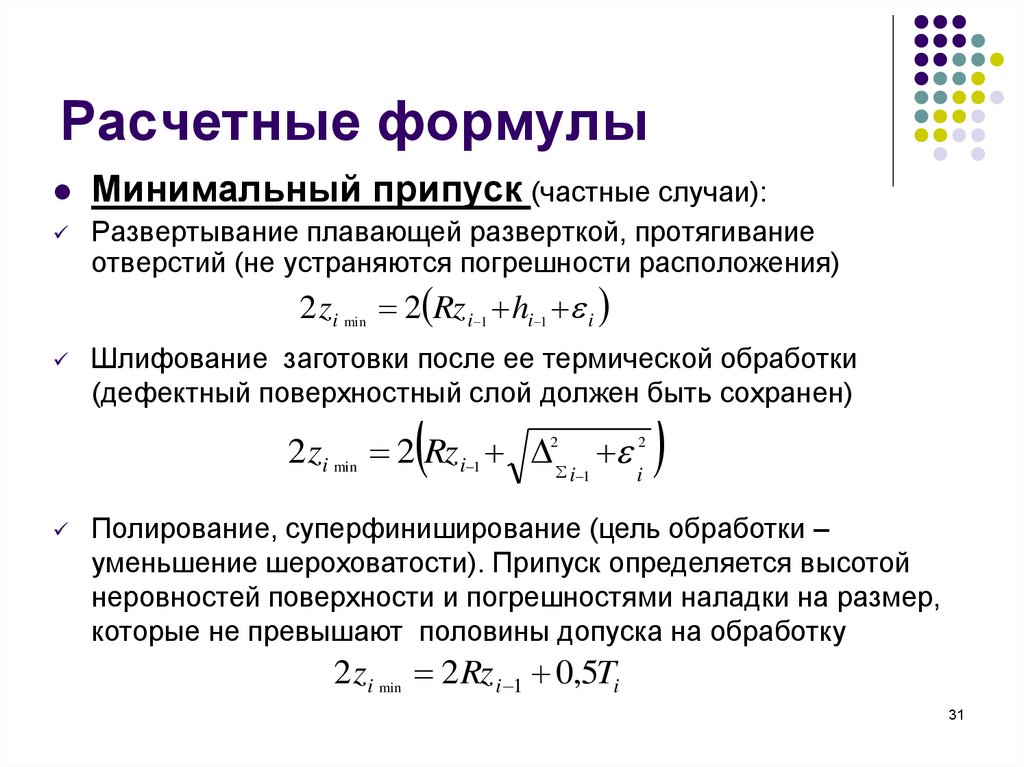

31. Расчетные формулы

Минимальный припуск (частные случаи):Развертывание плавающей разверткой, протягивание

отверстий (не устраняются погрешности расположения)

2 zi min 2 Rz i 1 hi 1 i

Шлифование заготовки после ее термической обработки

(дефектный поверхностный слой должен быть сохранен)

2 zi min 2 Rz i 1 2 2

i 1

i

Полирование, суперфиниширование (цель обработки –

уменьшение шероховатости). Припуск определяется высотой

неровностей поверхности и погрешностями наладки на размер,

которые не превышают половины допуска на обработку

2 zi min 2 Rz i 1 0,5Ti

31

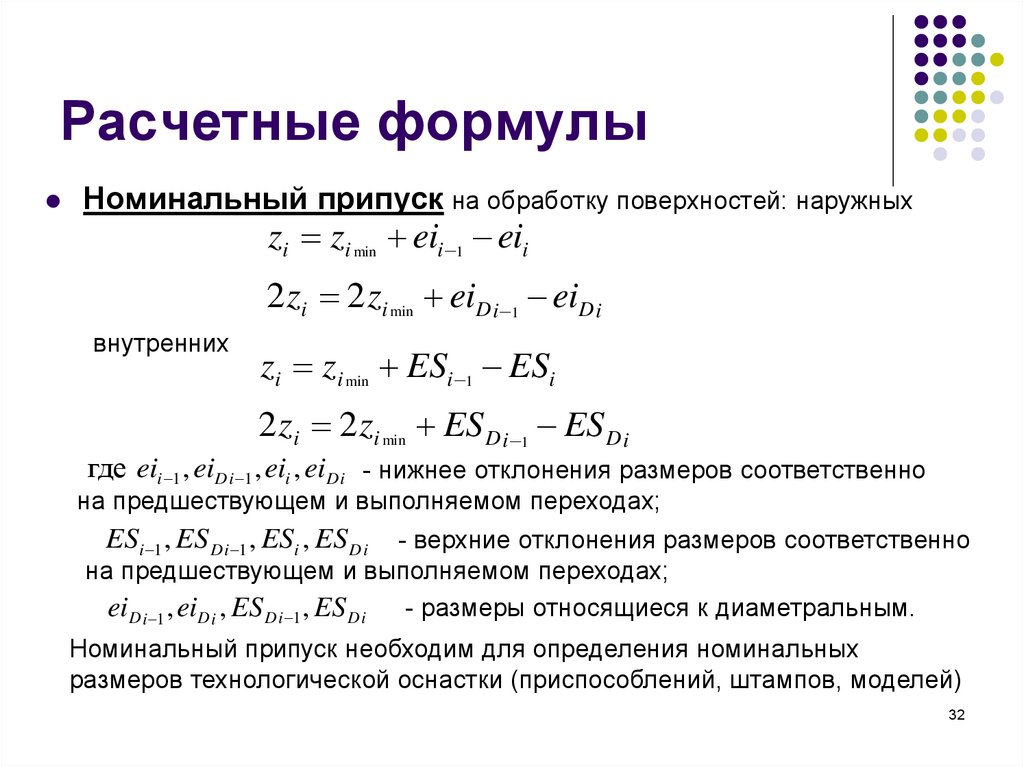

32. Расчетные формулы

Номинальный припуск на обработку поверхностей: наружныхzi zi min eii 1 eii

2 zi 2 zi min eiD i 1 eiD i

внутренних

zi zi min ESi 1 ESi

2 zi 2 zi min ES D i 1 ES D i

где eii 1 , eiD i 1 , eii , eiD i - нижнее отклонения размеров соответственно

на предшествующем и выполняемом переходах;

- верхние отклонения размеров соответственно

на предшествующем и выполняемом переходах;

eiD i 1 , eiD i , ES D i 1 , ES D i - размеры относящиеся к диаметральным.

ESi 1 , ES D i 1 , ESi , ES D i

Номинальный припуск необходим для определения номинальных

размеров технологической оснастки (приспособлений, штампов, моделей)

32

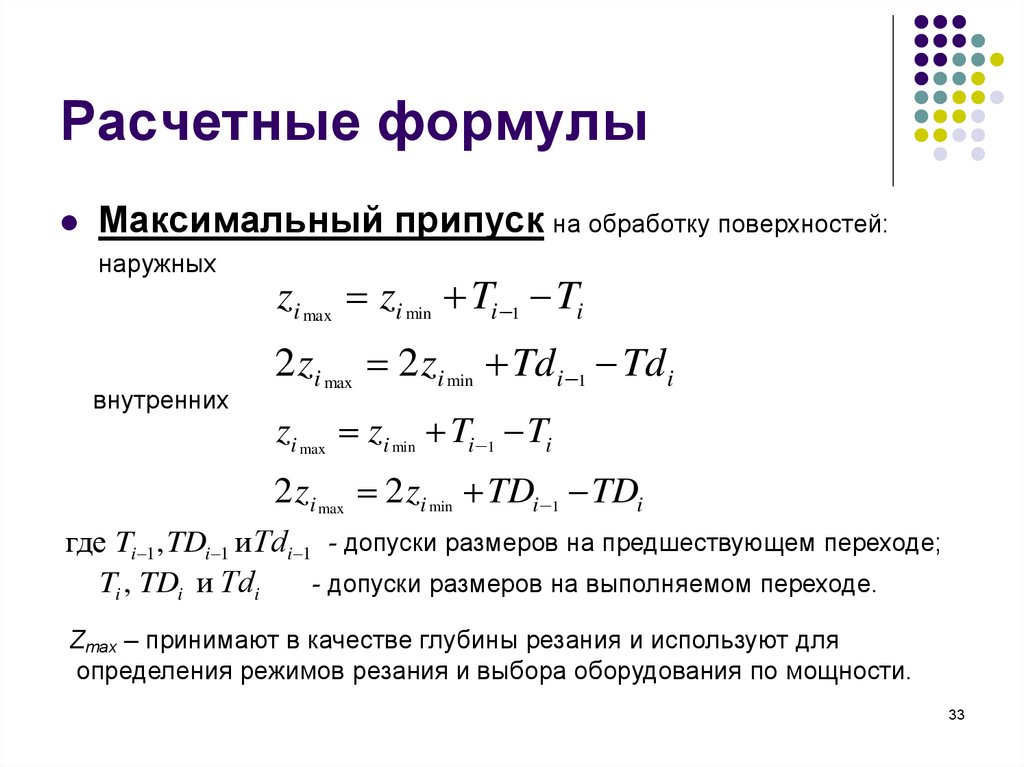

33. Расчетные формулы

Максимальный припуск на обработку поверхностей:наружных

внутренних

zi max zi min Ti 1 Ti

2 zi max 2 zi min Tdi 1 Tdi

zi max zi min Ti 1 Ti

2 zi max 2 zi min TDi 1 TDi

где Ti 1 , TDi 1 и Тdi 1 - допуски размеров на предшествующем переходе;

- допуски размеров на выполняемом переходе.

Ti , TDi и Тd i

Zmax – принимают в качестве глубины резания и используют для

определения режимов резания и выбора оборудования по мощности.

33

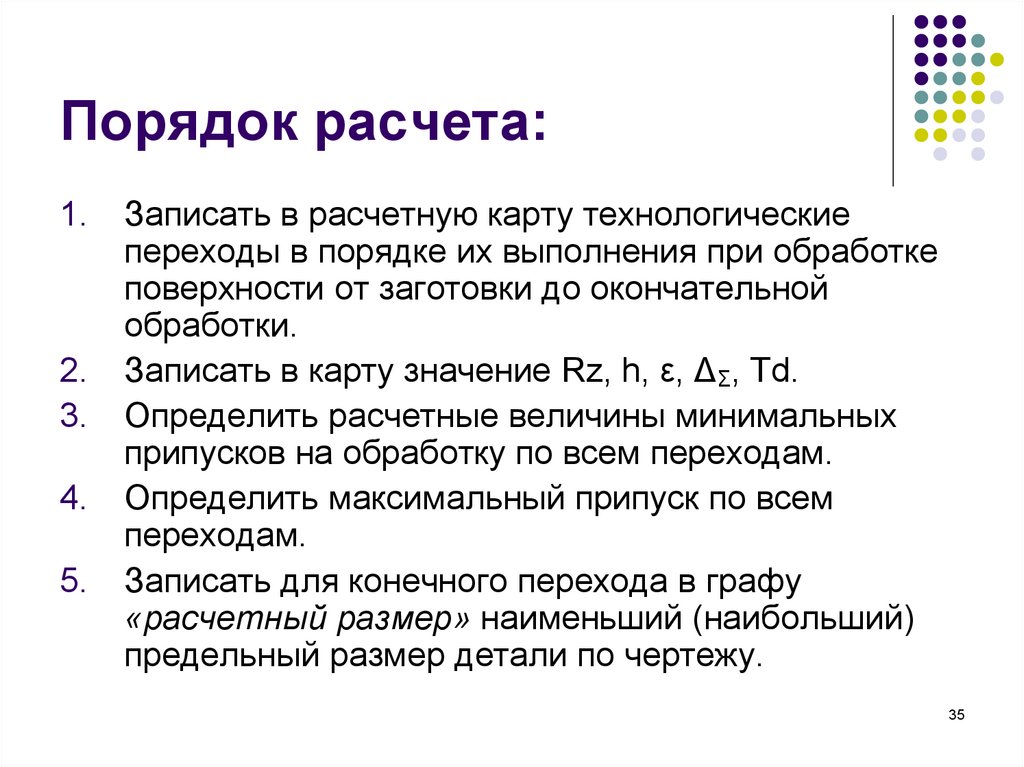

34. Порядок расчета припусков и предельных размеров наружных (внутренних) поверхностей

3435. Порядок расчета:

1.2.

3.

4.

5.

Записать в расчетную карту технологические

переходы в порядке их выполнения при обработке

поверхности от заготовки до окончательной

обработки.

Записать в карту значение Rz, h, ε, ΔΣ, Td.

Определить расчетные величины минимальных

припусков на обработку по всем переходам.

Определить максимальный припуск по всем

переходам.

Записать для конечного перехода в графу

«расчетный размер» наименьший (наибольший)

предельный размер детали по чертежу.

35

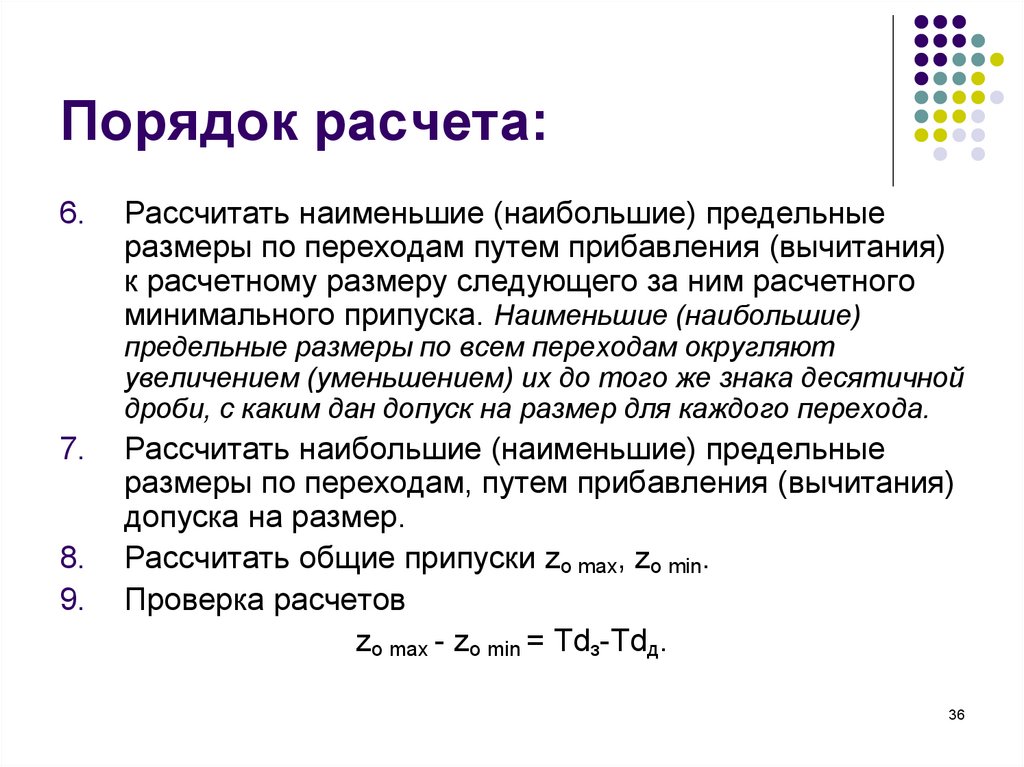

36. Порядок расчета:

6.Рассчитать наименьшие (наибольшие) предельные

размеры по переходам путем прибавления (вычитания)

к расчетному размеру следующего за ним расчетного

минимального припуска. Наименьшие (наибольшие)

предельные размеры по всем переходам округляют

увеличением (уменьшением) их до того же знака десятичной

дроби, с каким дан допуск на размер для каждого перехода.

7.

8.

9.

Рассчитать наибольшие (наименьшие) предельные

размеры по переходам, путем прибавления (вычитания)

допуска на размер.

Рассчитать общие припуски zo max, zo min.

Проверка расчетов

zo max - zo min = Tdз-Tdд.

36

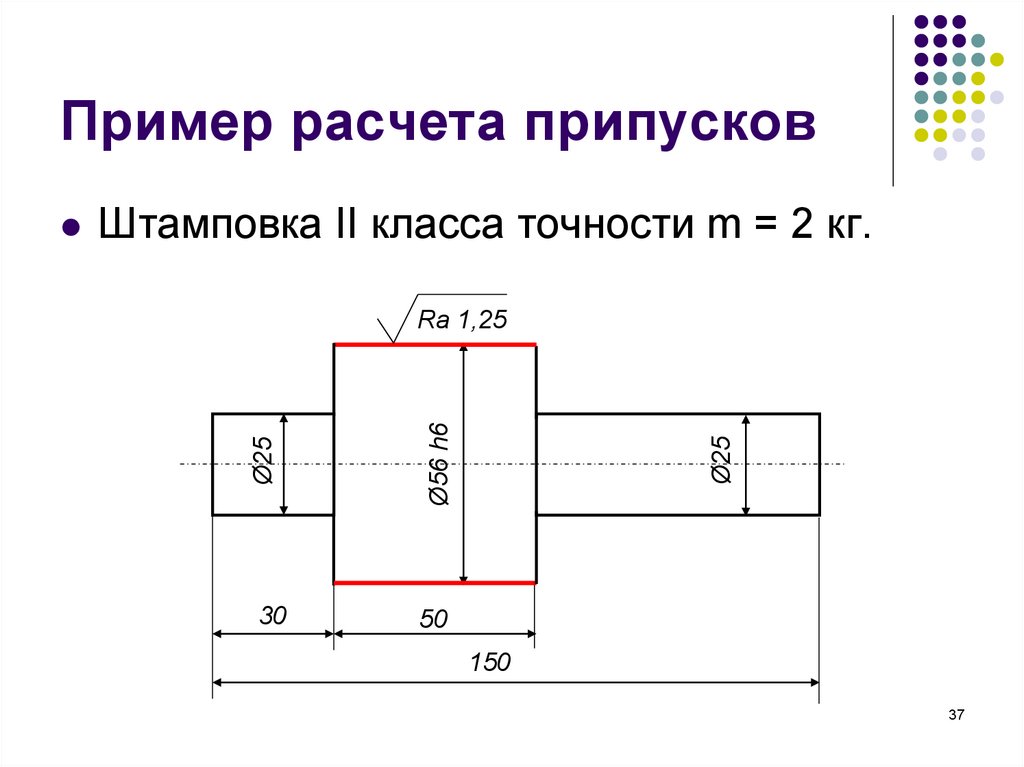

37. Пример расчета припусков

Штамповка II класса точности m = 2 кг.Ø56 h6

30

50

Ø25

Ø25

Ra 1,25

150

37

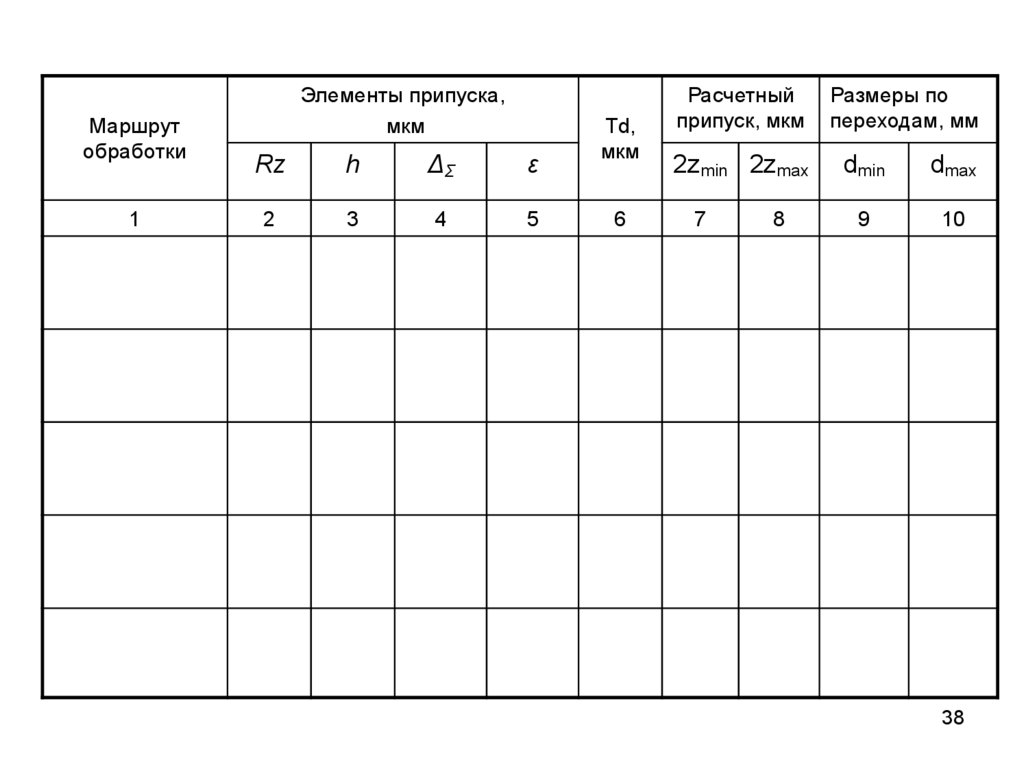

38.

Маршрутобработки

1

Элементы припуска,

мкм

Rz

h

ΔΣ

ε

2

3

4

5

Td,

мкм

6

Расчетный

припуск, мкм

Размеры по

переходам, мм

2zmin 2zmax

dmin

dmax

9

10

7

8

38

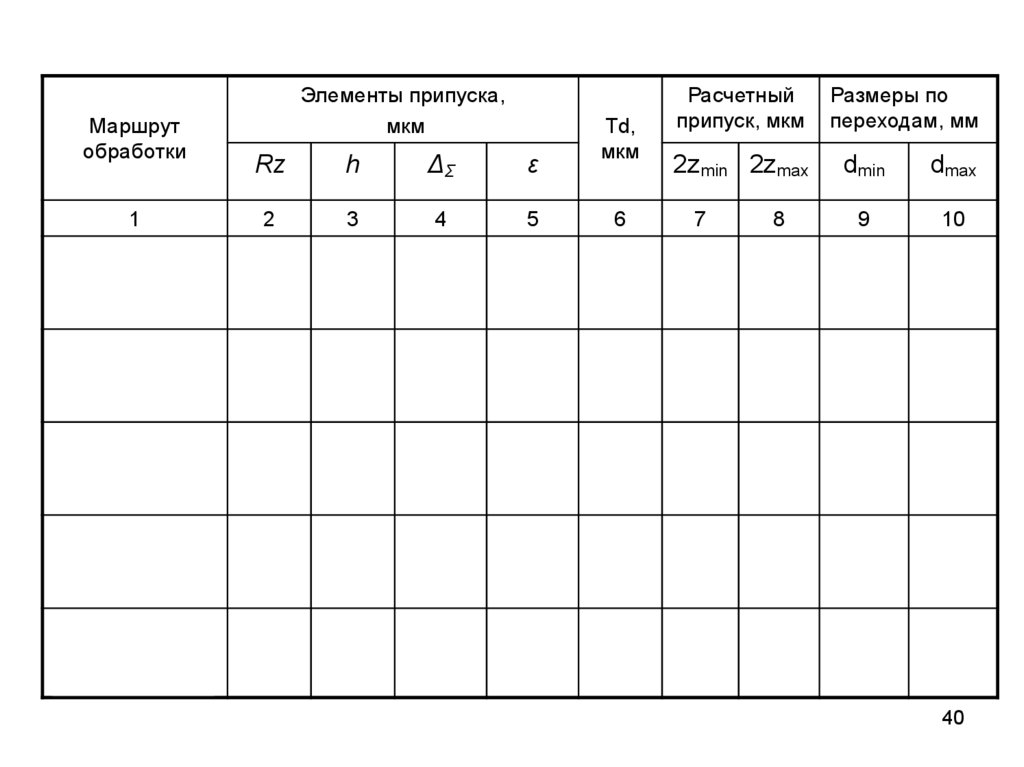

39.

1) При установке маршрута необходиморуководствоваться таблицами точности и

качества поверхности.

2) В графу 6 заносятся значения Td по

переходам; погрешность установки при

установке в центрах равна нулю (в графу 5);

величины Rz и h в зависимости от вида

обработки см. Справочник технолога

машиностроителя Косиловой А.Г. Т.1 (в

графу 2 и 3).

39

40.

Маршрутобработки

Элементы припуска,

мкм

Td,

мкм

Rz

h

ΔΣ

ε

1

2

3

4

5

6

1) Штамповка

160

200

0

2000

2) Точение

черновое

h12

50

50

0

300

3) Точение

чистовое

h10

25

25

0

120

4) Шлифование

предварительное h8

10

20

0

46

5) Шлифование

окончательное

h6

-

-

0

19

Расчетный

припуск, мкм

Размеры по

переходам, мм

2zmin 2zmax

dmin

dmax

9

10

7

8

40

41.

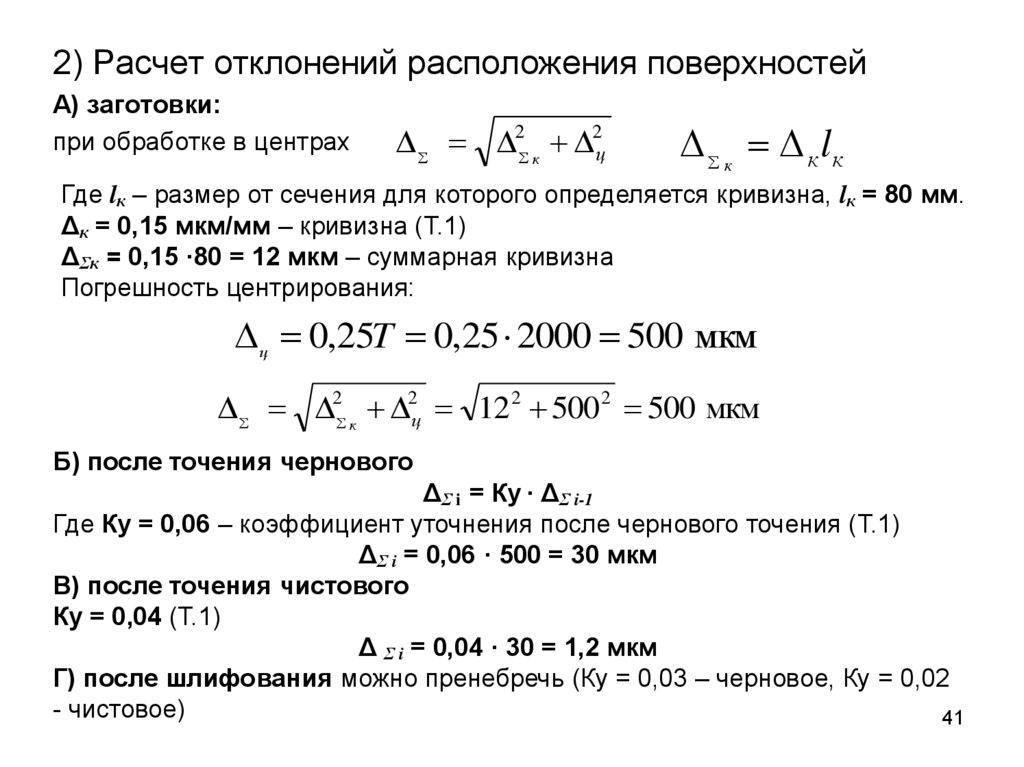

2) Расчет отклонений расположения поверхностейА) заготовки:

при обработке в центрах

2 к 2ц

к к lк

Где lк – размер от сечения для которого определяется кривизна, lк = 80 мм.

Δк = 0,15 мкм/мм – кривизна (Т.1)

ΔΣк = 0,15 ·80 = 12 мкм – суммарная кривизна

Погрешность центрирования:

ц 0,25T 0,25 2000 500 мкм

2 к 2ц 122 5002 500 мкм

Б) после точения чернового

ΔΣ i = Ку · ΔΣ i-1

Где Ку = 0,06 – коэффициент уточнения после чернового точения (Т.1)

ΔΣ i = 0,06 · 500 = 30 мкм

В) после точения чистового

Ку = 0,04 (Т.1)

Δ Σ i = 0,04 · 30 = 1,2 мкм

Г) после шлифования можно пренебречь (Ку = 0,03 – черновое, Ку = 0,02

- чистовое)

41

42.

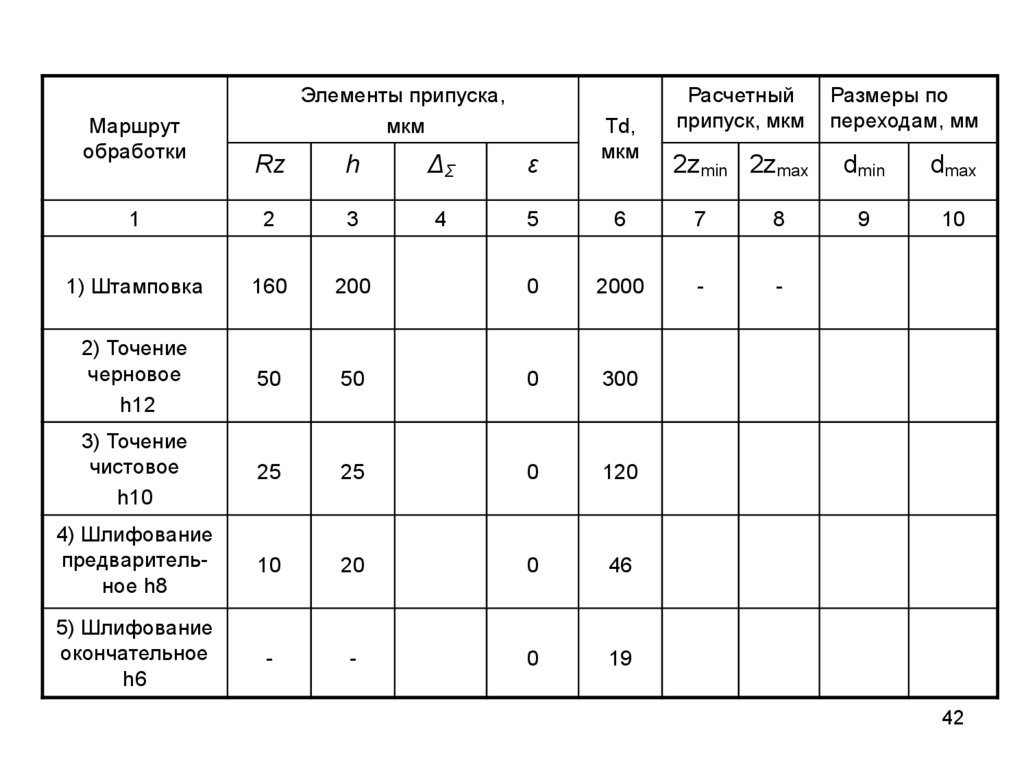

Маршрутобработки

Элементы припуска,

мкм

Td,

мкм

Расчетный

припуск, мкм

Размеры по

переходам, мм

2zmin 2zmax

dmin

dmax

9

10

Rz

h

ΔΣ

ε

1

2

3

4

5

6

7

8

1) Штамповка

160

200

500

0

2000

-

-

2) Точение

черновое

h12

50

50

30

0

300

3) Точение

чистовое

h10

25

25

1,2

0

120

4) Шлифование

предварительное h8

10

20

-

0

46

5) Шлифование

окончательное

h6

-

-

-

0

19

42

43.

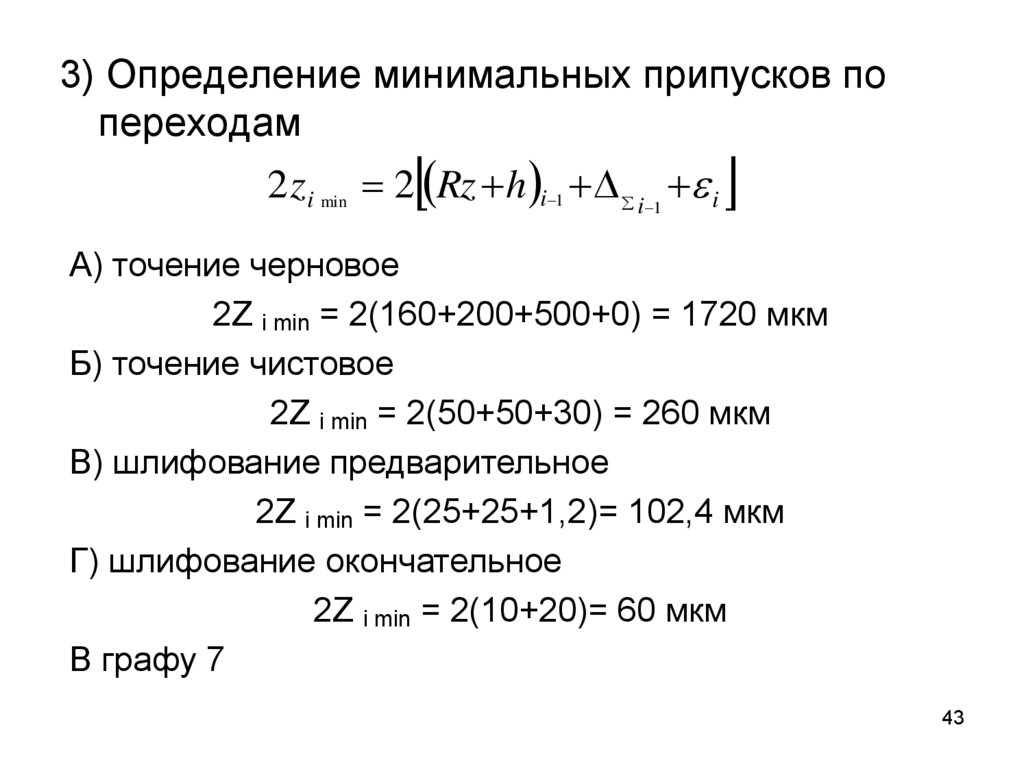

3) Определение минимальных припусков попереходам

2 zi min 2 Rz h i 1 i 1 i

А) точение черновое

2Z i min = 2(160+200+500+0) = 1720 мкм

Б) точение чистовое

2Z i min = 2(50+50+30) = 260 мкм

В) шлифование предварительное

2Z i min = 2(25+25+1,2)= 102,4 мкм

Г) шлифование окончательное

2Z i min = 2(10+20)= 60 мкм

В графу 7

43

44.

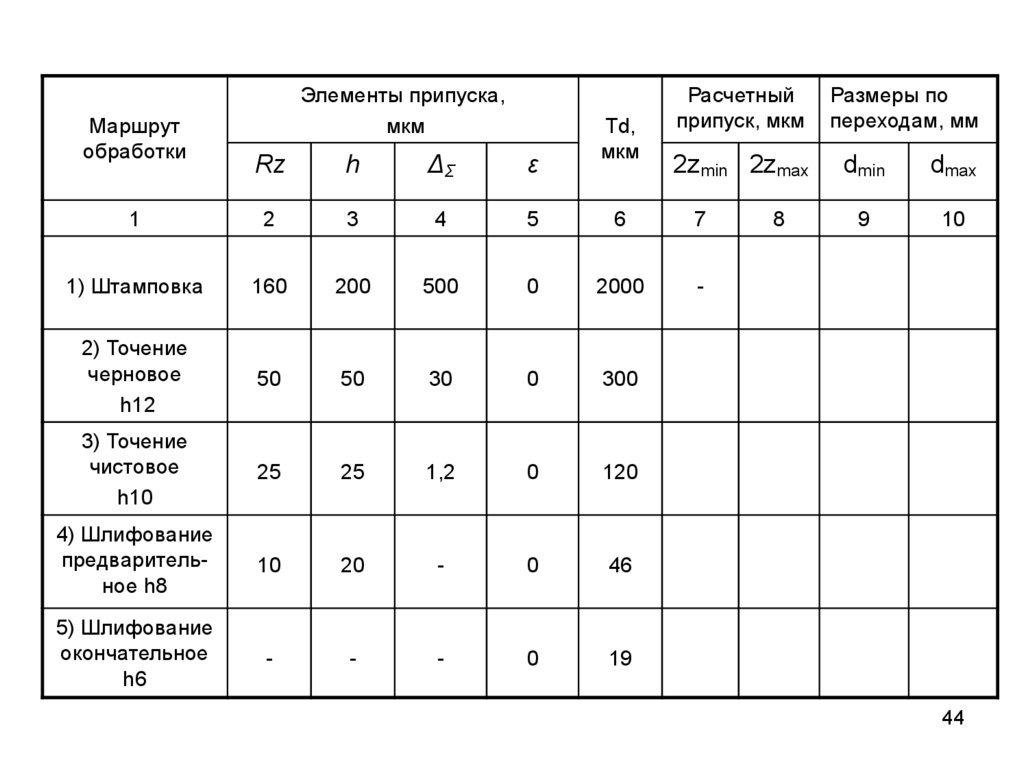

Маршрутобработки

Элементы припуска,

мкм

Td,

мкм

Расчетный

припуск, мкм

Размеры по

переходам, мм

2zmin 2zmax

dmin

dmax

9

10

Rz

h

ΔΣ

ε

1

2

3

4

5

6

7

1) Штамповка

160

200

500

0

2000

-

2) Точение

черновое

h12

50

50

30

0

300

1720

3) Точение

чистовое

h10

25

25

1,2

0

120

260

4) Шлифование

предварительное h8

10

20

-

0

46

102

5) Шлифование

окончательное

h6

-

-

-

0

19

60

8

44

45.

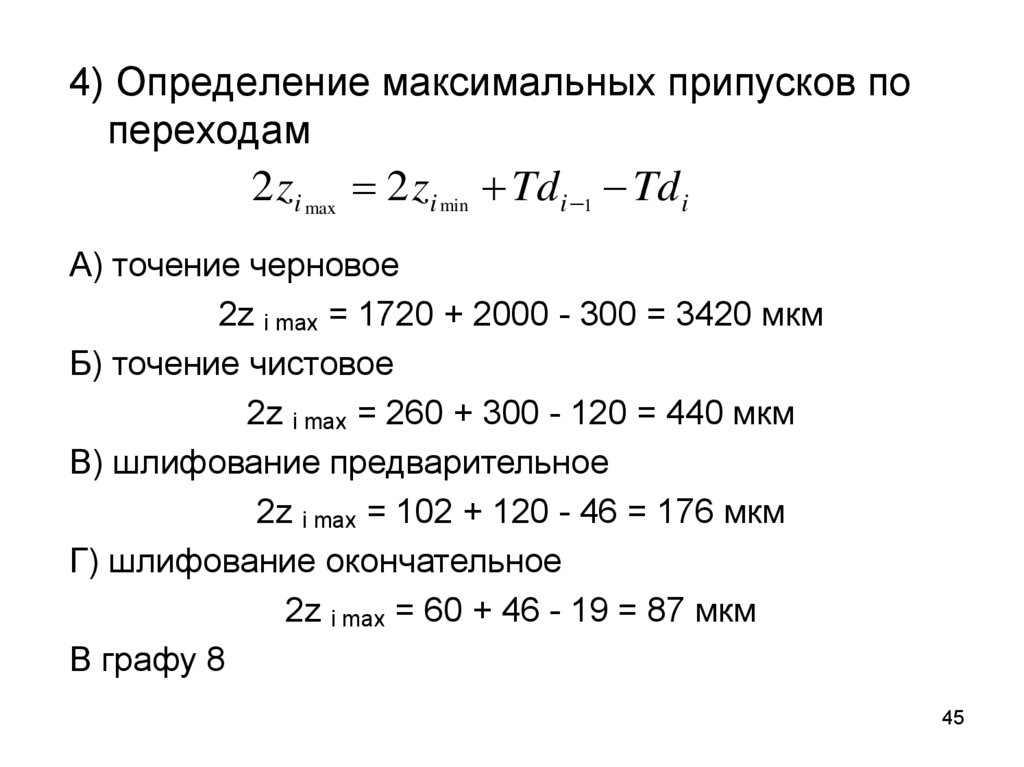

4) Определение максимальных припусков попереходам

2 zi max 2 zi min Td i 1 Td i

А) точение черновое

2z i max = 1720 + 2000 - 300 = 3420 мкм

Б) точение чистовое

2z i max = 260 + 300 - 120 = 440 мкм

В) шлифование предварительное

2z i max = 102 + 120 - 46 = 176 мкм

Г) шлифование окончательное

2z i max = 60 + 46 - 19 = 87 мкм

В графу 8

45

46.

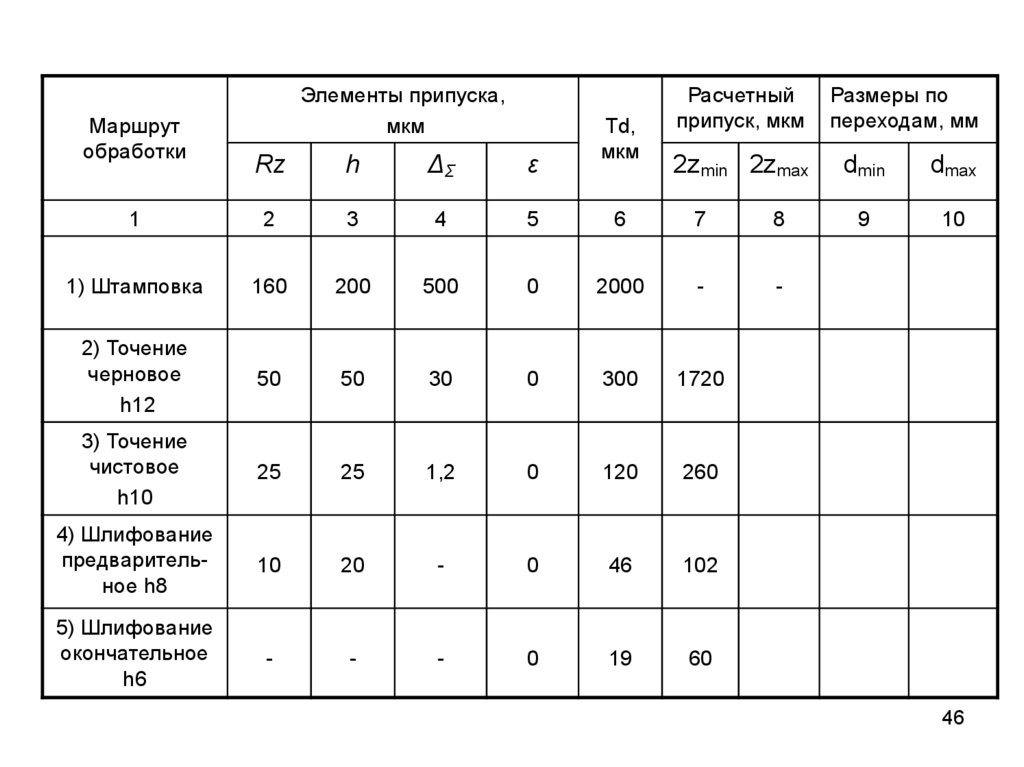

Маршрутобработки

Элементы припуска,

мкм

Td,

мкм

Расчетный

припуск, мкм

Размеры по

переходам, мм

2zmin 2zmax

dmin

dmax

9

10

Rz

h

ΔΣ

ε

1

2

3

4

5

6

7

8

1) Штамповка

160

200

500

0

2000

-

-

2) Точение

черновое

h12

50

50

30

0

300

1720

3420

3) Точение

чистовое

h10

25

25

1,2

0

120

260

440

4) Шлифование

предварительное h8

10

20

-

0

46

102

176

5) Шлифование

окончательное

h6

-

-

-

0

19

60

87

46

47.

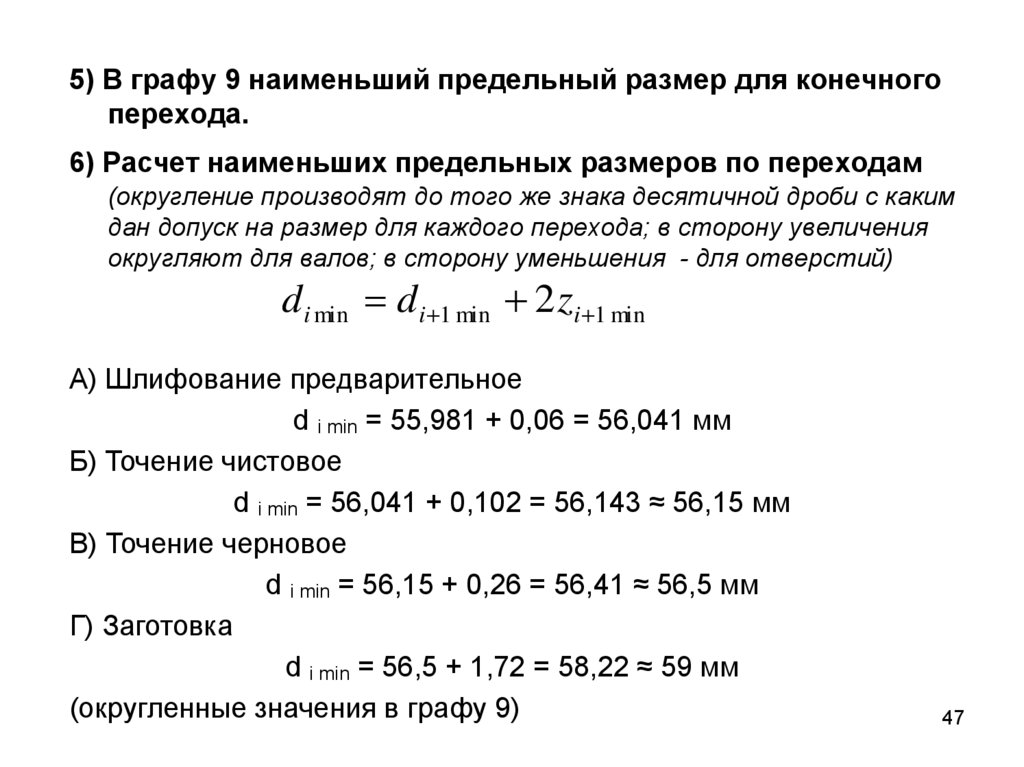

5) В графу 9 наименьший предельный размер для конечногоперехода.

6) Расчет наименьших предельных размеров по переходам

(округление производят до того же знака десятичной дроби с каким

дан допуск на размер для каждого перехода; в сторону увеличения

округляют для валов; в сторону уменьшения - для отверстий)

d i min d i 1 min 2 zi 1 min

А) Шлифование предварительное

d i min = 55,981 + 0,06 = 56,041 мм

Б) Точение чистовое

d i min = 56,041 + 0,102 = 56,143 ≈ 56,15 мм

В) Точение черновое

d i min = 56,15 + 0,26 = 56,41 ≈ 56,5 мм

Г) Заготовка

d i min = 56,5 + 1,72 = 58,22 ≈ 59 мм

(округленные значения в графу 9)

47

48.

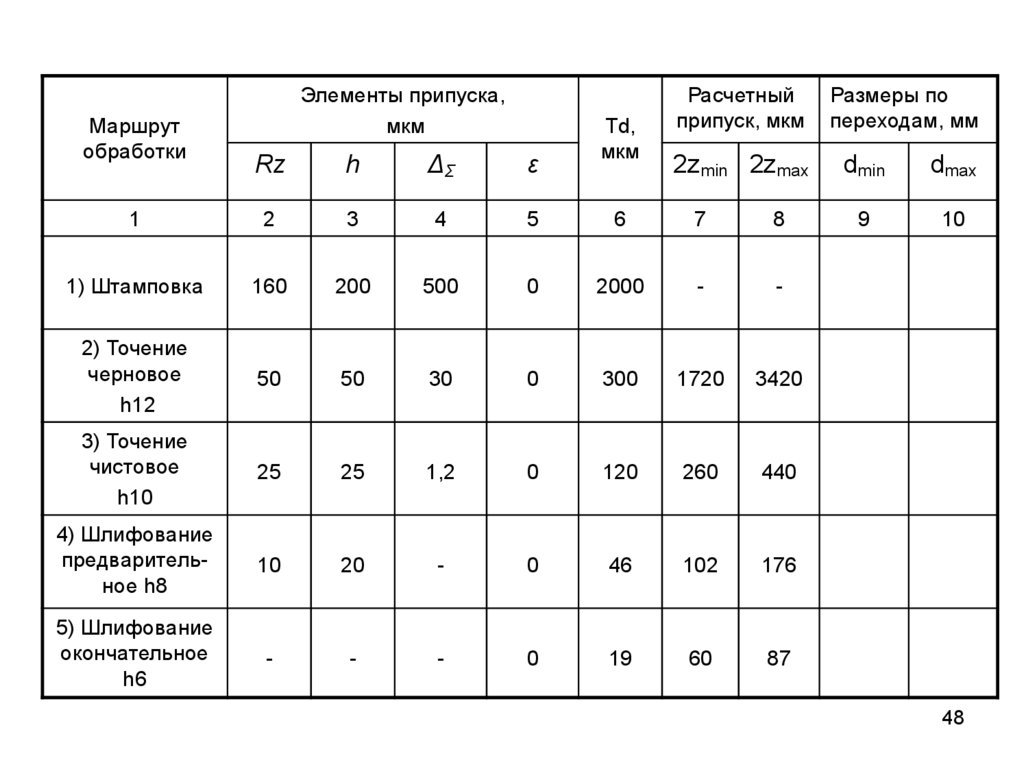

Маршрутобработки

Элементы припуска,

мкм

Td,

мкм

Расчетный

припуск, мкм

Размеры по

переходам, мм

2zmin 2zmax

dmin

dmax

10

Rz

h

ΔΣ

ε

1

2

3

4

5

6

7

8

9

1) Штамповка

160

200

500

0

2000

-

-

59

2) Точение

черновое

h12

50

50

30

0

300

1720

3420

56,5

3) Точение

чистовое

h10

25

25

1,2

0

120

260

440

56,15

4) Шлифование

предварительное h8

10

20

-

0

46

102

176

56,041

5) Шлифование

окончательное

h6

-

-

-

0

19

60

87

55,981

48

49.

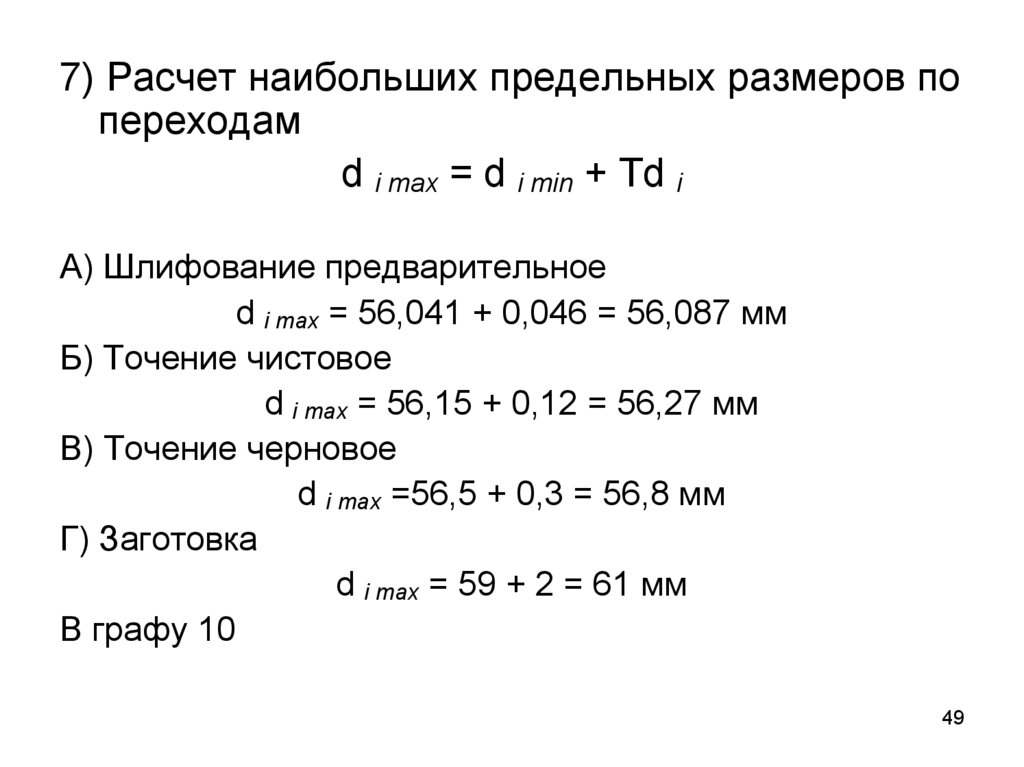

7) Расчет наибольших предельных размеров попереходам

d i max = d i min + Td i

А) Шлифование предварительное

d i max = 56,041 + 0,046 = 56,087 мм

Б) Точение чистовое

d i max = 56,15 + 0,12 = 56,27 мм

В) Точение черновое

d i max =56,5 + 0,3 = 56,8 мм

Г) Заготовка

d i max = 59 + 2 = 61 мм

В графу 10

49

50.

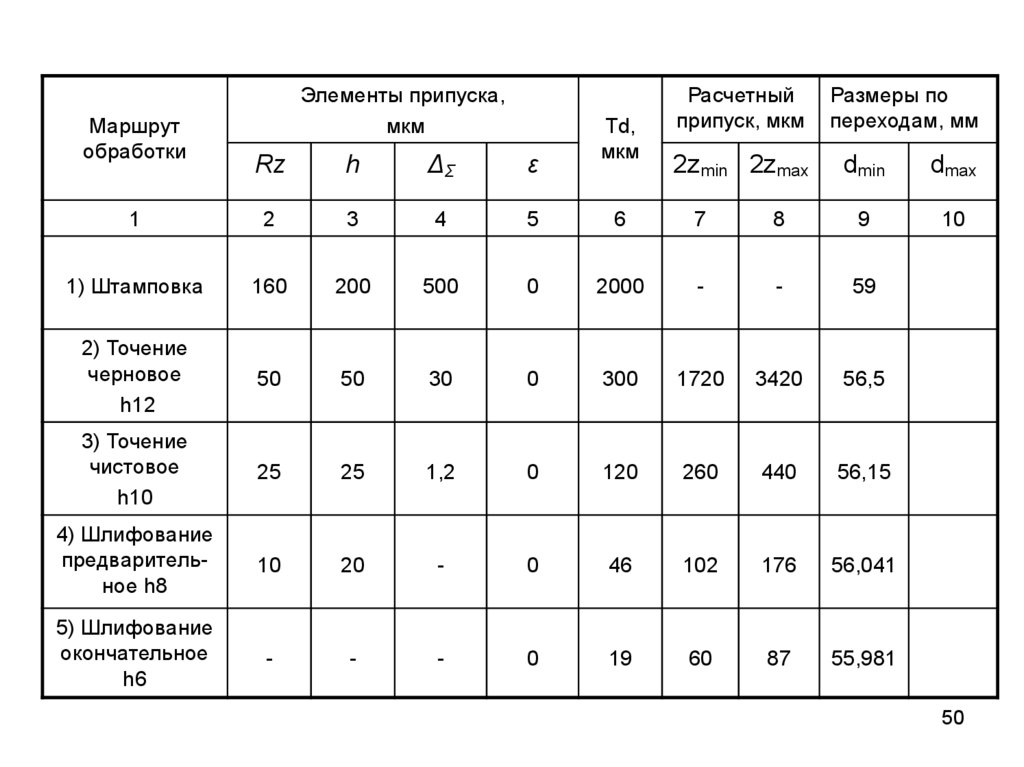

Маршрутобработки

Элементы припуска,

мкм

Td,

мкм

Расчетный

припуск, мкм

Размеры по

переходам, мм

2zmin 2zmax

dmin

dmax

Rz

h

ΔΣ

ε

1

2

3

4

5

6

7

8

9

10

1) Штамповка

160

200

500

0

2000

-

-

59

61

2) Точение

черновое

h12

50

50

30

0

300

1720

3420

56,5

56,8

3) Точение

чистовое

h10

25

25

1,2

0

120

260

440

56,15

56,27

4) Шлифование

предварительное h8

10

20

-

0

46

102

176

56,041

56,087

5) Шлифование

окончательное

h6

-

-

-

0

19

60

87

55,981

56,000

50

51.

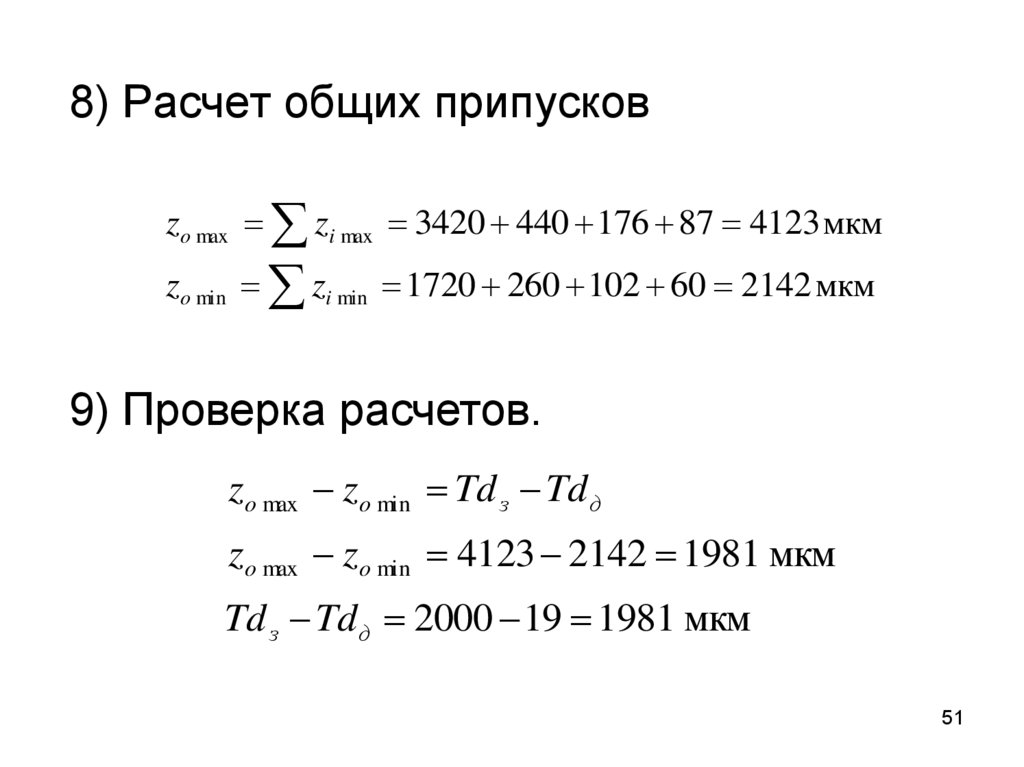

8) Расчет общих припусковzo max zi max 3420 440 176 87 4123 мкм

zo min zi min 1720 260 102 60 2142 мкм

9) Проверка расчетов.

zo max zo min Td з Td д

zo max zo min 4123 2142 1981 мкм

Td з Td д 2000 19 1981 мкм

51

industry

industry