Similar presentations:

Расчет литниковых систем. Практическая работа № 4

1.

Федеральное государственное автономное образовательноеучреждение

высшего и образования

Сибирский федеральный университет

Практическая работа № 4.

Расчет

литниковых систем

1

2.

Элементы литниковых систем1 - отливка; 2 - выпор; 3 - воронка; 4 - стояк; 5 - питатель; 6 - шлакоуловитель

Основы литейного производства

2

3.

Верхняя литниковая система1 — чаша; 2 — стояк; 3 — зумпф; 4 — металлоприемник

(промежуточный канал); 5 — коллектор; 6 — питатель горизонтальный;

7 — отливка; 8 — прибыли

Основы литейного производства

3

4.

Боковая литниковая система1 – чаша (воронка); 2 – стояк; 3 – дроссель; 4 – шлакоуловитель;

5 – питатель; 6 – боковая прибыль; 7 - шейка

Основы литейного производства

4

5.

Нижяя (сифонная) литниковая система1 – чаша (воронка); 2 – стояк; 3 – дроссель; 4 – шлакоуловитель;

5 – питатель

Основы литейного производства

5

6.

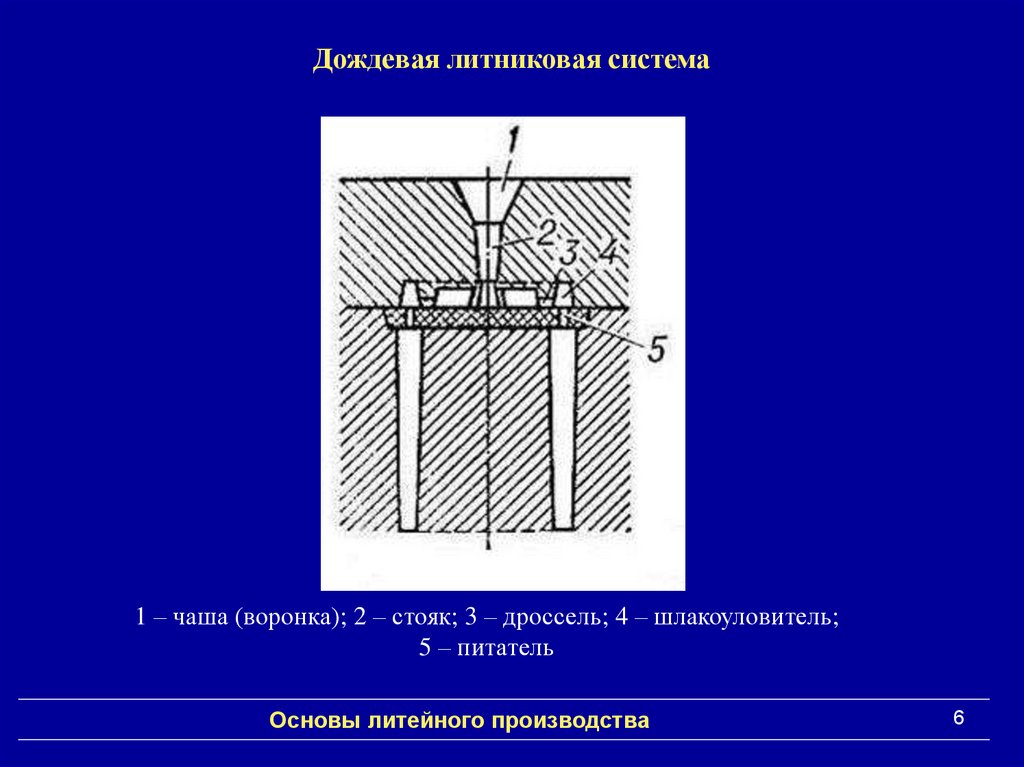

Дождевая литниковая система1 – чаша (воронка); 2 – стояк; 3 – дроссель; 4 – шлакоуловитель;

5 – питатель

Основы литейного производства

6

7.

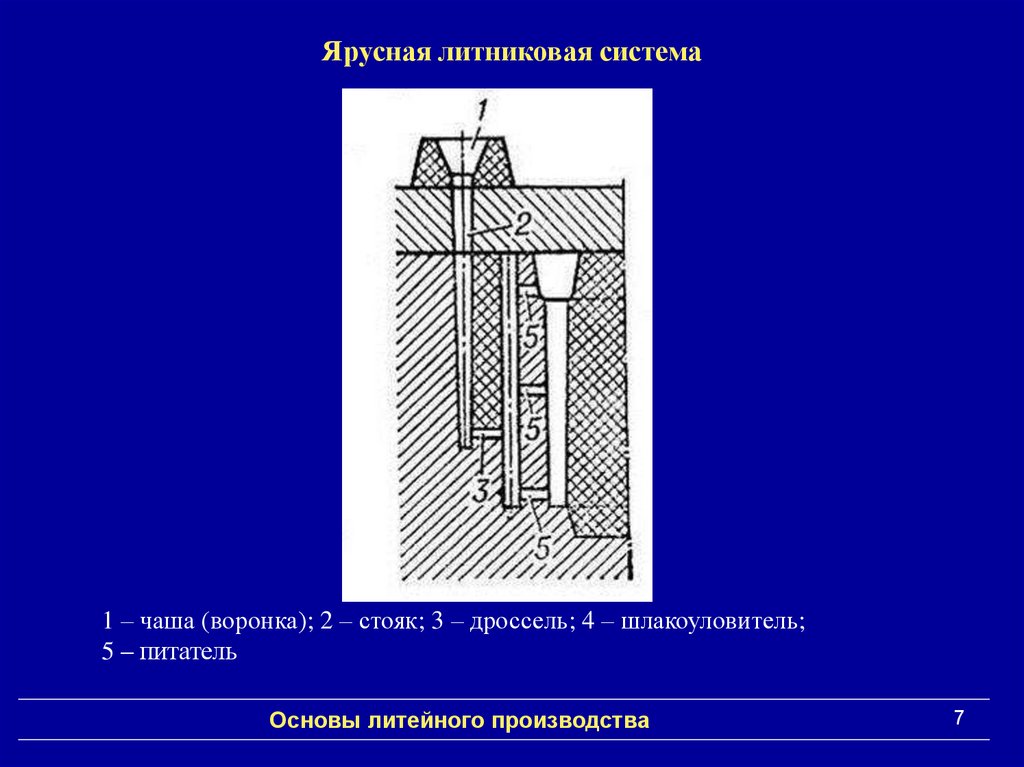

Ярусная литниковая система1 – чаша (воронка); 2 – стояк; 3 – дроссель; 4 – шлакоуловитель;

5 – питатель

Основы литейного производства

7

8.

Щелевая литниковая система1 – чаша (воронка); 2 – стояк; 3 – дроссель; 4 – шлакоуловитель;

5 – питатель; 6 – боковая прибыль; 7 - шейка

Основы литейного производства

8

9.

Щелевая литниковая система1 – чаша (воронка); 2 – стояк; 3 – дроссель; 4 – шлакоуловитель;

5 – питатель; 6 – боковая прибыль; 7 - шейка

Основы литейного производства

9

10.

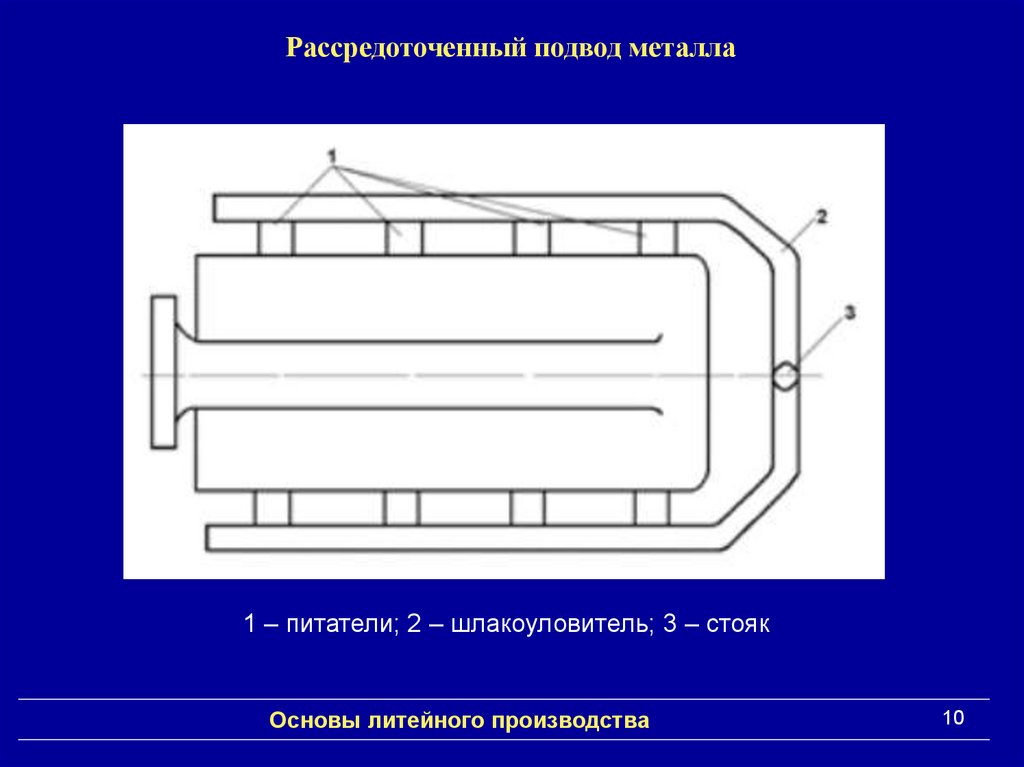

Рассредоточенный подвод металла1 – питатели; 2 – шлакоуловитель; 3 – стояк

Основы литейного производства

10

11.

Стальная отливка «Лапа чугуновоза»(подвод в тонкие части)

Основы литейного производства

11

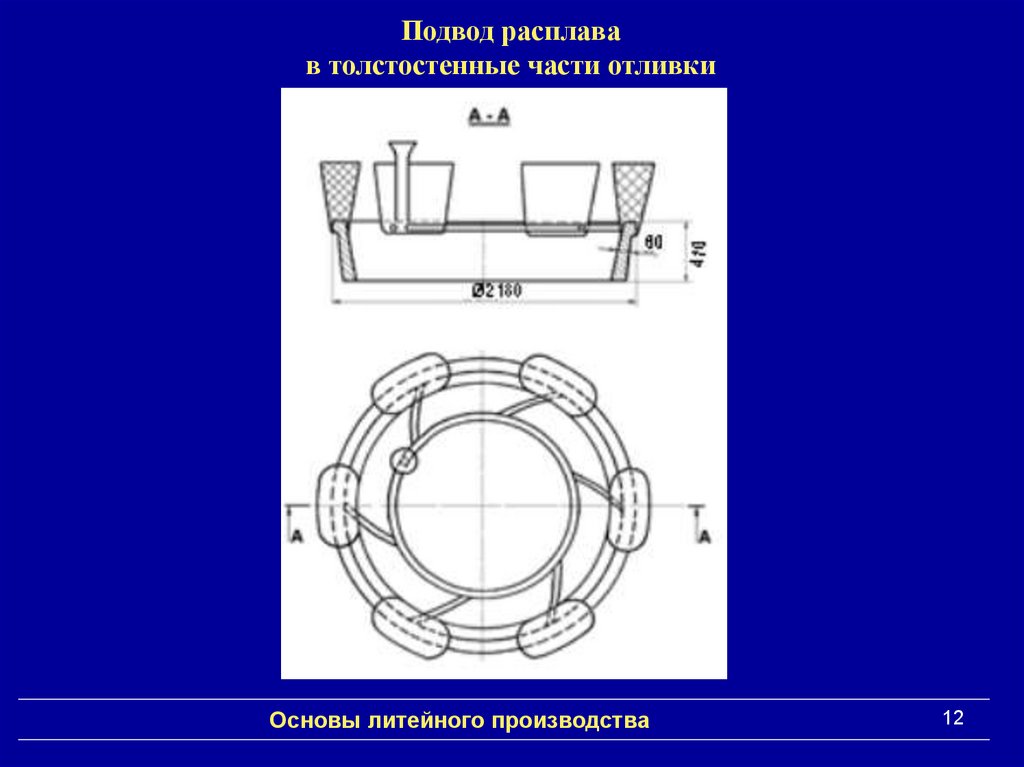

12.

Подвод расплавав толстостенные части отливки

Основы литейного производства

12

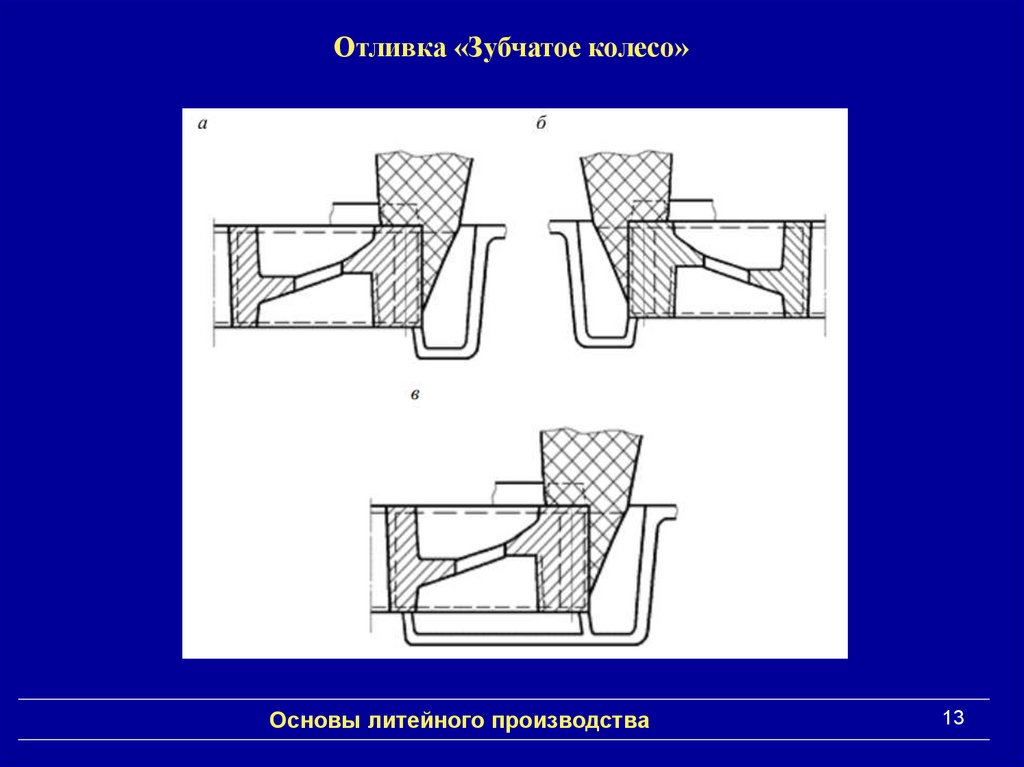

13.

Отливка «Зубчатое колесо»Основы литейного производства

13

14.

Требования к литниковым системам− обеспечивать заполнение формы в расчетный период времени с малой линейной

скоростью (с целью предотвращения размыва формы и интенсивного перемешивания

металла, вызывающих образование засора, окисных плен, газовых включений);

- обеспечивать ламинарное (плавное, однородным потоком) заполнение литейной

формы с необходимой скоростью;

- обеспечивать непрерывную подачу расплавленного металла к затвердевающей

отливке;

− препятствовать инжекции воздуха и газов из стенок формы потоком металла, а

также обеспечивать выход газов из полости формы;

− задерживать шлак и другие неметаллические частицы;

− способствовать созданию необходимого теплового режима металла и формы с

целью получения годных отливок (плотных, без трещин, с минимальными

внутренними напряжениями) с чистой поверхностью (без пригара, ужимин, раковин);

− не затруднять усадку отливки;

− быть удобной при формовке, занимать мало места и обеспечивать высокий выход

годного;

− легко отделяться от отливки и не вызывать больших затрат на обрубку и зачистку.

Основы литейного производства

14

15.

Правила, направленныена обеспечение требований к литниковым системам

1.

2.

3.

4.

5.

6.

7.

8.

9.

Протяженность каналов литниковой системы должна быть максимально короткой и жидкий металл необходимо

подводить к полости формы кратчайшим путем.

Поток металла, подводимый в полость формы, должен быть направлен вдоль стенки отливки или касательно к

ней.

Подвод металла должен обеспечивать одностороннее движение металла в форме.

Нежелательно размещать элементы литниковой системы вблизи знаковых частей стержней, холодильников, а

также жеребеек.

Подвод металла осуществляют в наиболее массивную часть отливки, если толщина ее стенок различается

незначительно, и наоборот, металл подводят к тонким стенкам, если их толщины существенно различаются.

Для предупреждения турбулентного характера потока расплава, следует обеспечивать мягкие переходы между

литниками в направлении течения жидкого металла и соответствующие размеры элементов литниковой системы.

Объекты литья должны охлаждаться в первую очередь и поэтому должны быть размещены вне теплового центра

опоки. Правильным считается их размещение на минимальном расстоянии от боковой поверхности опоки и её дна.

На практике, обычно, необходимо выдерживать следующие расстояния: 4…5 мм от боковой поверхности опоки и

4…5 мм, соответственно, от её дна. Меньшие величины этих размеров ограничиваются механической прочностью

материала опоки.

Питатели должны охлаждаться в последнюю очередь и, следовательно, должны быть расположены максимально

близко к термическому центру опоки. Слишком длинные каналы увеличивают путь расплава, ухудшают его

течение и увеличивают количество остаточного воздуха в форме. Всё вместе это приводит к повышению риска

некачественного литья (например, непроливы наиболее тонких частей восковой модели).

При непосредственном питании отливки необходимо стремиться к тому, чтобы в тепловом центре опоки находился

участок расхождения литниковых каналов к объектам литья. Для получения предсказуемого, высококачественного

литья близких по параметрам объектов необходимо учитывать плотность используемого сплава. Чем меньше его

удельный вес, тем больше должен быть диаметр литниковых каналов.

Основы литейного производства

15

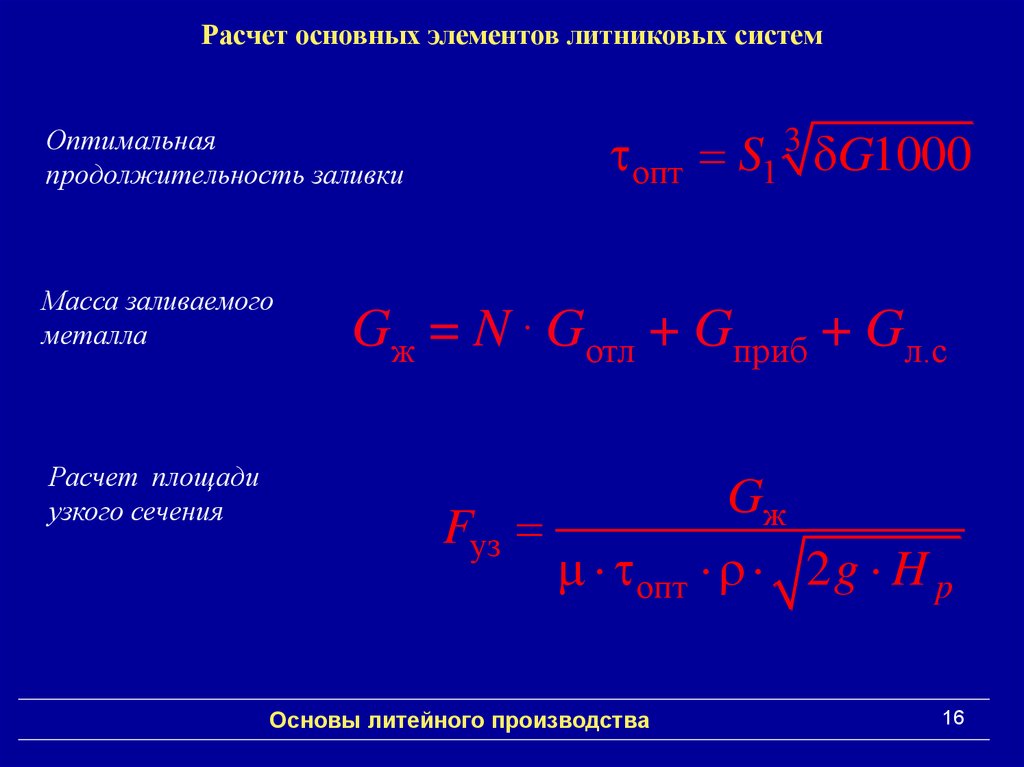

16. Оптимальная продолжительность заливки

Расчет основных элементов литниковых системОптимальная

продолжительность заливки

Масса заливаемого

металла

Расчет площади

узкого сечения

опт S1 G1000

3

Gж = N . Gотл + Gприб + Gл.с

Gж

Fуз

опт 2 g H p

Основы литейного производства

16

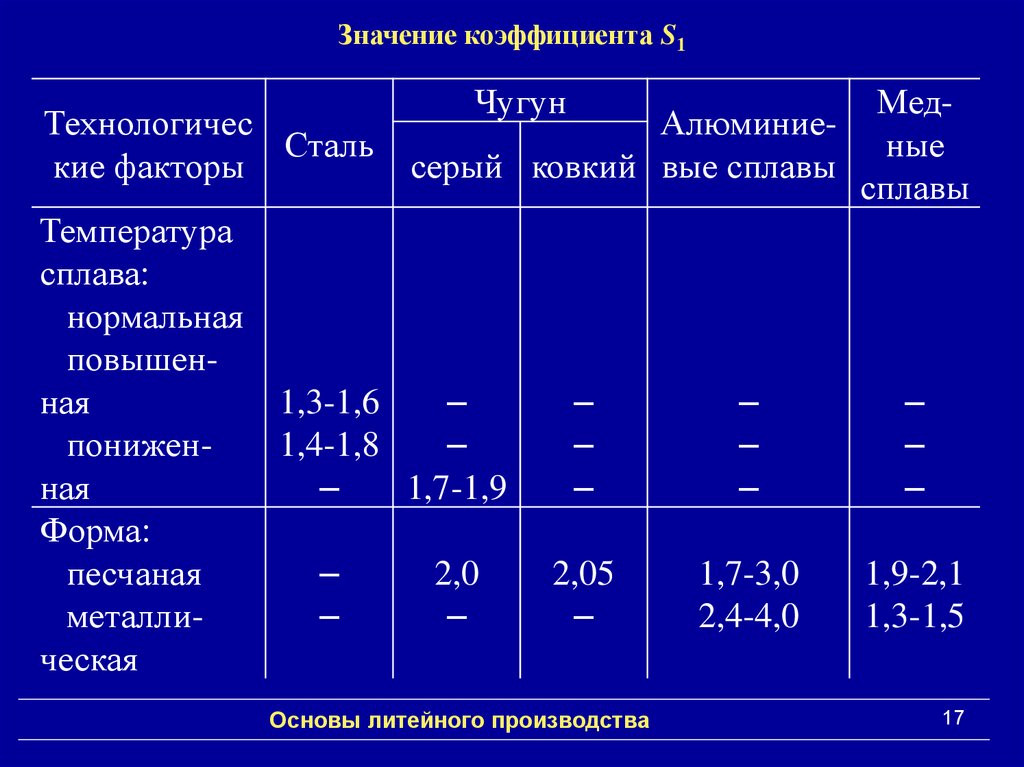

17.

Значение коэффициента S1Технологичес

Сталь

кие факторы

Чугун

Алюминиесерый ковкий вые сплавы

Температура

сплава:

нормальная

повышенная

1,3-1,6

–

понижен1,4-1,8

–

ная

–

1,7-1,9

Форма:

песчаная

–

2,0

металли–

–

ческая

Медные

сплавы

–

–

–

–

–

–

–

–

–

2,05

–

1,7-3,0

2,4-4,0

1,9-2,1

1,3-1,5

Основы литейного производства

17

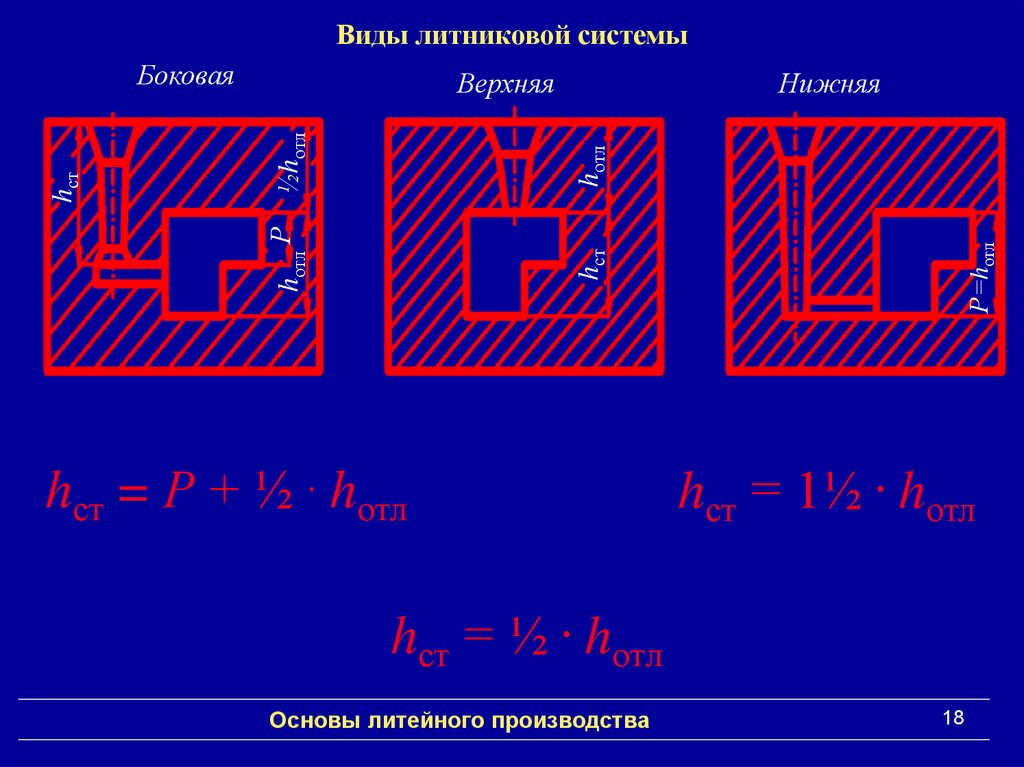

18.

Виды литниковой системы½hотл

hотл

hст

hст = Р + ½ . hотл

Р=hотл

Нижняя

Верхняя

hотл Р

hст

Боковая

hст = 1½ . hотл

hст = ½ . hотл

Основы литейного производства

18

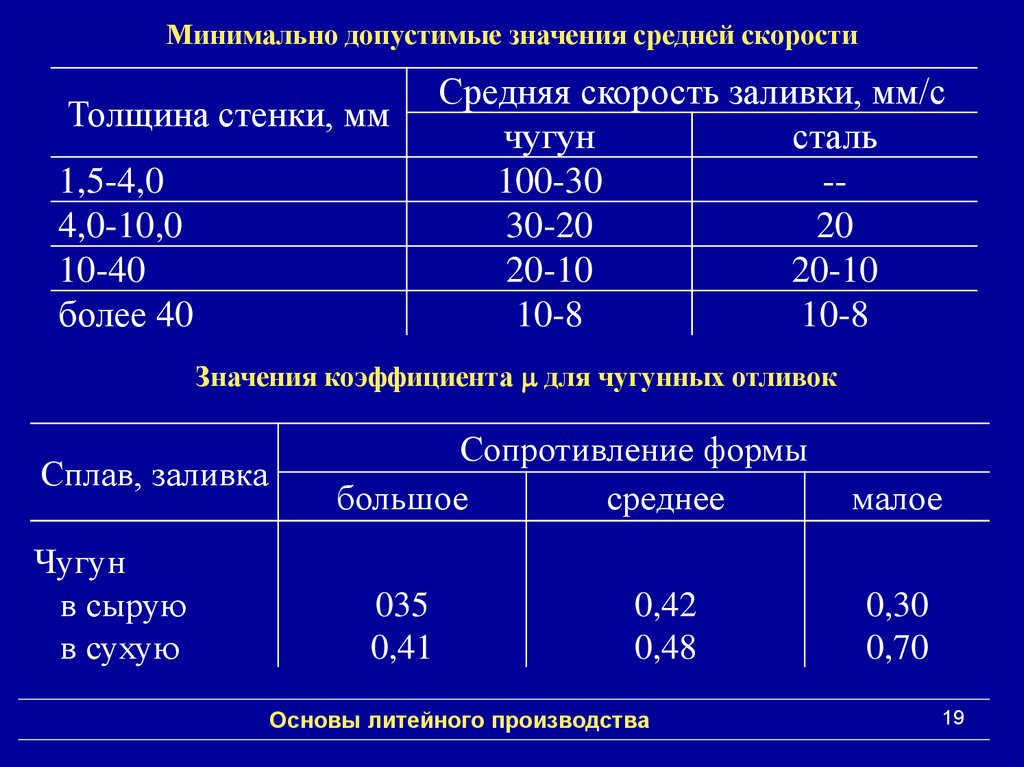

19.

Минимально допустимые значения средней скоростиТолщина стенки, мм

1,5-4,0

4,0-10,0

10-40

более 40

Средняя скорость заливки, мм/с

чугун

сталь

100-30

-30-20

20

20-10

20-10

10-8

10-8

Значения коэффициента для чугунных отливок

Сплав, заливка

Чугун

в сырую

в сухую

Сопротивление формы

большое

среднее

035

0,41

0,42

0,48

Основы литейного производства

малое

0,30

0,70

19

20.

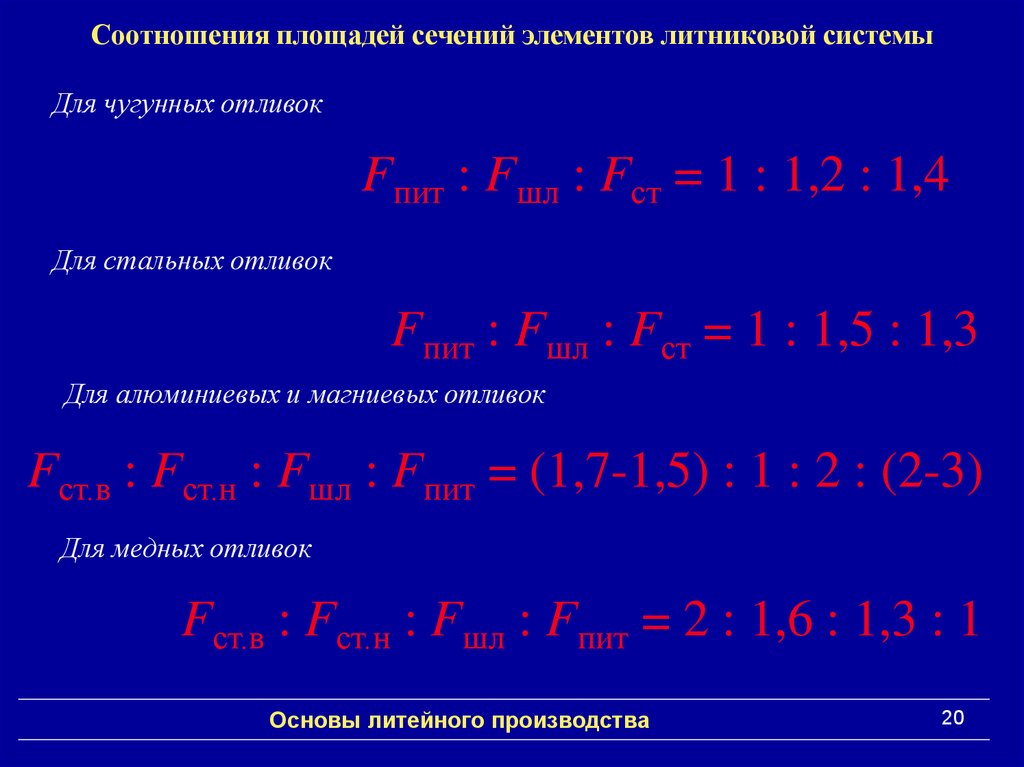

Соотношения площадей сечений элементов литниковой системыДля чугунных отливок

Fпит : Fшл : Fст = 1 : 1,2 : 1,4

Для стальных отливок

Fпит : Fшл : Fст = 1 : 1,5 : 1,3

Для алюминиевых и магниевых отливок

Fст.в : Fст.н : Fшл : Fпит = (1,7-1,5) : 1 : 2 : (2-3)

Для медных отливок

Fст.в : Fст.н : Fшл : Fпит = 2 : 1,6 : 1,3 : 1

Основы литейного производства

20

21.

Шлакоуловитель и питателиФорма сечения:

Рекомендуемые соотношения размеров сечения:

0,1-0,8а

0,3а

0,8-1,3а

а

1,1а

а

шлакоуловитель

Основы литейного производства

питатель

21

22.

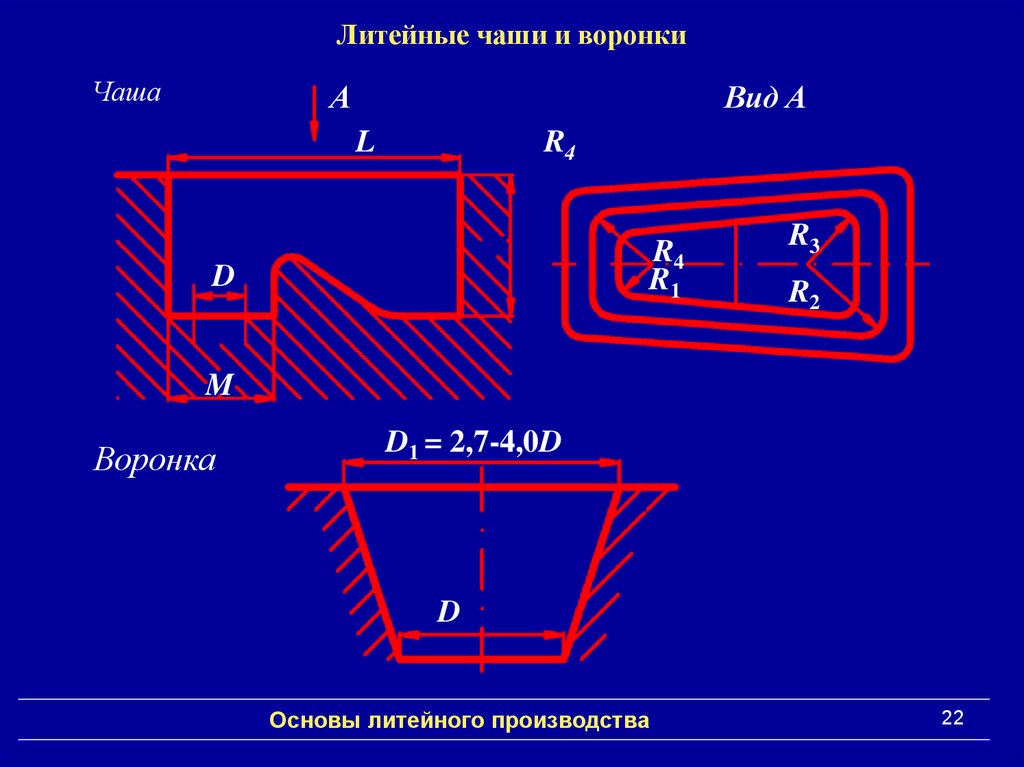

Литейные чаши и воронкиЧаша

А

Вид А

L

R4

R4

R1

D

R3

R2

M

Воронка

D1 = 2,7-4,0D

D

Основы литейного производства

22

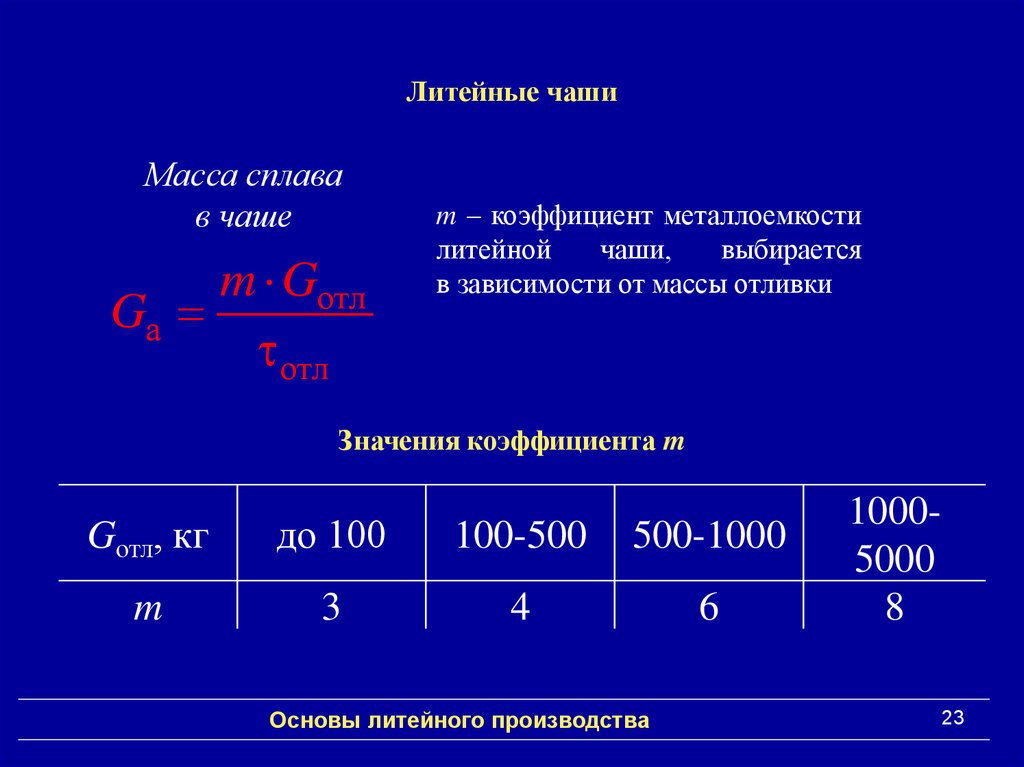

23. Литейные чаши

Масса сплавав чаше

m Gотл

Gа

отл

m – коэффициент металлоемкости

литейной

чаши,

выбирается

в зависимости от массы отливки

Значения коэффициента m

Gотл, кг

до 100

100-500

500-1000

m

3

4

6

Основы литейного производства

10005000

8

23

24.

Размеры литейных чашРасход чугуна,

кг/с

1,3-2,0

2,6-3,0

4,0-5,0

5,0-7,0

7,0-11,0

11,0-13,0

13,0-17,0

17,0-21,0

21,0-27,0

27,0-35,0

Емкость

чаши, кг

2

4

6

9

13

19

28

37

52

70

П

R

R1

R2 R3

105 35 60

120 40 70

140 50 90

160 60 100

180 70 110

200 80 130

220 90 150

240 95 170

260 100 200

300 100 200

20

20

25

30

35

40

45

45

60

60

25

25

30

35

40

45

50

50

65

65

35

35

40

45

50

60

70

75

85

95

L

М

Основы литейного производства

30

30

35

40

45

55

65

70

80

90

24

industry

industry