Similar presentations:

Разработка устройства для контроля качества сервиса автомобилей

1. МИНОБРНАУКИ РОССИИ Федеральная государственное бюджетное образовательное учреждение высшего профессионального образования «ПОВОЛЖСКИ

МИНОБРНАУКИ РОССИИФедеральная государственное бюджетное образовательное

учреждение

высшего профессионального образования

«ПОВОЛЖСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ СЕРВИСА»

Выпускная квалификационная работа

по направлению 43.03.01 «Сервис» профиль «Сервис транспортных средств»

На тему: Разработка устройства для контроля качества сервиса автомобилей.

Научный руководитель: Бочкарева Т.С.

Студент: Шевченко А.В.

группы БСВАз-3С

Тольятти 2015г

2.

Цель работы – разработка устройства для контролякачества сервиса автомобилей

• Качество сервиса автомобилей включает такой

показатель как надежность, под которой понимается

свойство технического устройства или изделия

выполнять заданные функции с параметрами

установленными требованиями технической

документации в определенный интервал времени,

цикла эксплуатации.

• Контроль качества сервиса автомобилей можно

проанализировать путем применения

диагностических стендов. Будем рассматривать , для

примера, в качестве элемента диагностирования

амортизаторов.

3. Схема организации диагностирования автомобилей на предприятиях автотехобслуживания

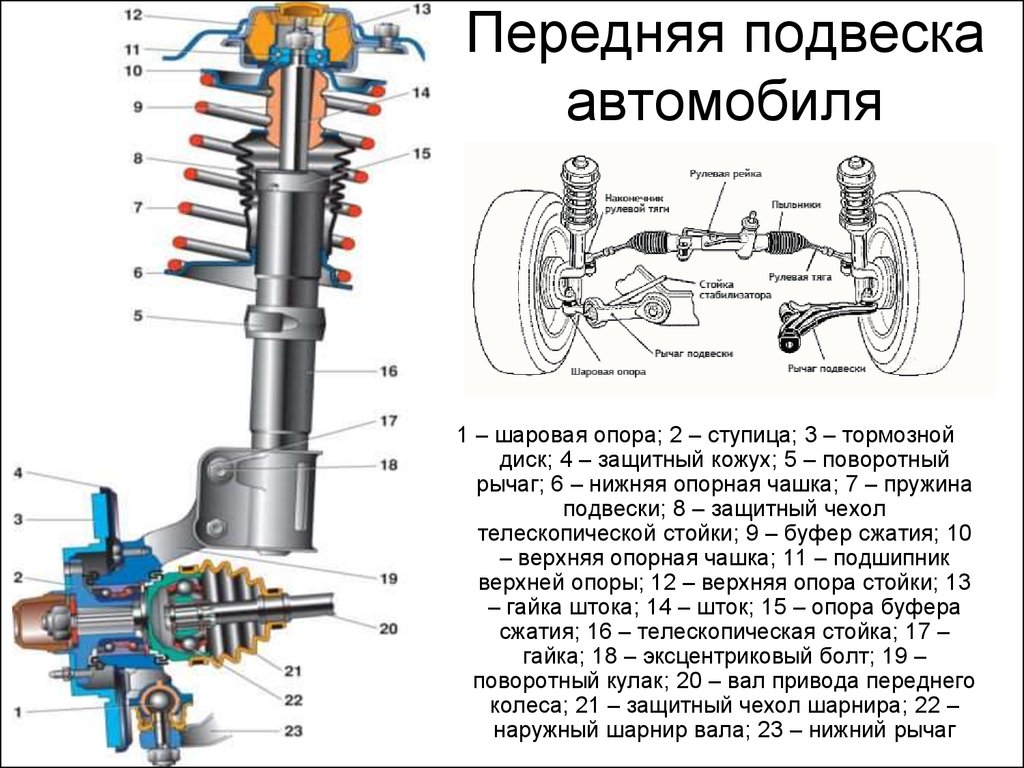

4. Передняя подвеска автомобиля

1 – шаровая опора; 2 – ступица; 3 – тормознойдиск; 4 – защитный кожух; 5 – поворотный

рычаг; 6 – нижняя опорная чашка; 7 – пружина

подвески; 8 – защитный чехол

телескопической стойки; 9 – буфер сжатия; 10

– верхняя опорная чашка; 11 – подшипник

верхней опоры; 12 – верхняя опора стойки; 13

– гайка штока; 14 – шток; 15 – опора буфера

сжатия; 16 – телескопическая стойка; 17 –

гайка; 18 – эксцентриковый болт; 19 –

поворотный кулак; 20 – вал привода переднего

колеса; 21 – защитный чехол шарнира; 22 –

наружный шарнир вала; 23 – нижний рычаг

5. Задняя подвеска автомобиля

1 – ступица колеса;2 – кронштейн крепления

рычага подвески; 3 –

сайлент-блок; 4 – кожух

амортизатора; 5 – буфер

хода сжатия; 6 – крышка

кожуха; 7 – опорная шайба;

8 – подушки амортизатора;

9 – распорная втулка; 10 –

амортизатор; 11 –

резиновая прокладка; 12 –

пружина задней подвески;

13 – соединитель рычагов;

14 – рычаг балки задней

подвески; 15 – кронштейн

крепления амортизатора; 16

– нижняя опорная чашка

пружины; 17 – шток; 18 –

верхняя опорная чашка

пружины

6. Амортизатор

1 – корпус клапана сжатия; 2 – дискиклапана сжатия; 3 – дроссельный диск

клапана сжатия; 4 – тарелка клапана

сжатия; 5 – пружина впускного клапана; 6

– обойма клапана сжатия; 7 – гайка

клапана отдачи; 8 – пружина клапана

отдачи; 9 – тарелка клапана отдачи; 10 –

шайба; 11 – диск клапана отдачи; 12 –

дроссельный диск клапана отдачи; 13 –

поршень; 14 – кольцо поршня; 15 –

тарелка перепускного клапана; 16 –

пружина перепускного клапана; 17 –

ограничительная тарелка; 18 –

дистанционная втулка; 19 –резервуар; 20

– шток; 21 – опора буфера сжатия; 22 –

гайка; 23 –обойма сальника; 24 –

защитное кольцо штока; 25 – сальник; 26

–уплотнительное кольцо резервуара; 27

– направляющая втулка штока; 28 –

цилиндр; 29 –резинометаллический

шарнир

7. Наиболее распространенные дефекты амортизаторов

1.2.

3.

4.

5.

6.

Разрыв сальника штока амортизатора.

Внутренние повреждения амортизатора:

разрушение,

выход

из

строя

или

естественный износ клапанного узла или

поршня.

Механическое повреждение амортизатора:

трещина, вмятина в корпусе, искривление

штока.

Разрушение амортизатора: облом штока,

отрыв крепежной проушины, деградация

или разрушение сайлентблоков.

Несоответствие свойств или деградация

амортизаторной жидкости.

Отсутствие газа в амортизаторе.

8. Стенд диагностирования амортизаторов

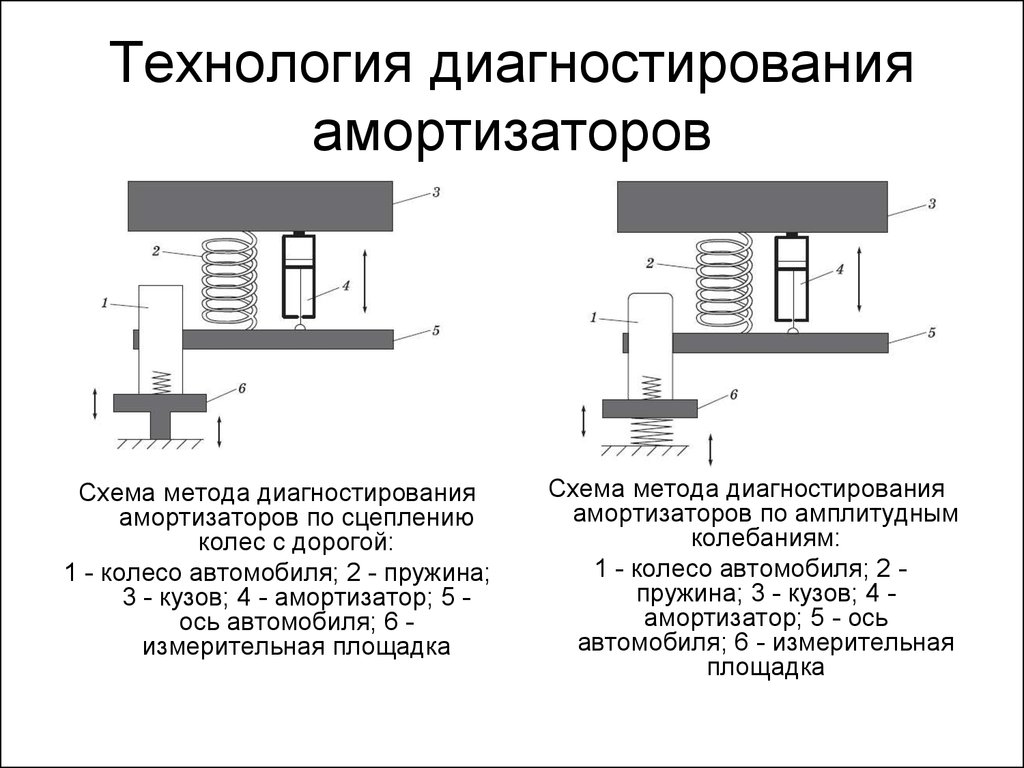

9. Технология диагностирования амортизаторов

Схема метода диагностированияамортизаторов по сцеплению

колес с дорогой:

1 - колесо автомобиля; 2 - пружина;

3 - кузов; 4 - амортизатор; 5 ось автомобиля; 6 измерительная площадка

Схема метода диагностирования

амортизаторов по амплитудным

колебаниям:

1 - колесо автомобиля; 2 пружина; 3 - кузов; 4 амортизатор; 5 - ось

автомобиля; 6 - измерительная

площадка

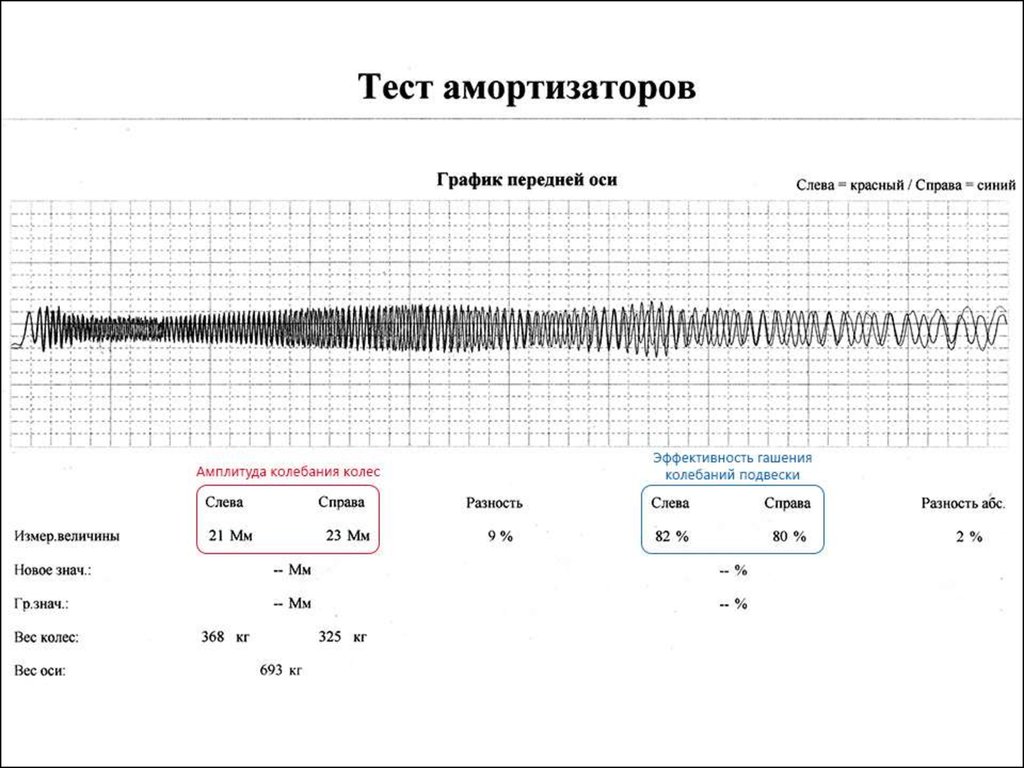

10.

11. Выводы

По результатам проекта можно были достигнутыследующие цели:

1. Разработали схему организации диагностирования

автомобилей

на

предприятиях

автотехобслуживания.

2. Изучили конструкцию передней и задней подвески,

амортизатора.

3. Рассмотрели

наиболее

распространенные

дефекты амортизаторов

4. Изучили принцип работы стенда диагностирования

амортизаторов

5. Разработали

технологию

диагностирования

амортизаторов.

6. Представили

контроль

качества

сервиса

автомобилей на примере результатов выходного

диагностирования амортизаторов

mechanics

mechanics industry

industry