Similar presentations:

Виды заготовок для деталей машин. Припуски на механическую обработку

1.

Тема №6. Виды заготовок для деталеймашин. Припуски на механическую обработку.

Занятие 1. Виды заготовок для деталей

машин. Припуски на механическую обработку

Разработал: доц. Дударев А.С.

2.

Занятие 1. Виды заготовок для деталей машин.Припуски на механическую обработку

Учебные вопросы

• 1. Виды заготовок и их выбор.

• 2. Припуски на механическую обработку.

Факторы, влияющие на величину припуска.

• 3. Порядок расчета размеров заготовки.

слайд

2

3.

1. Виды заготовок и их выбор• Одной из задач, решаемых при разработке

технологического процесса, является выбор

заготовки.

Изготовление любой детали начинается с заготовки,

поэтому задачей технологов, руководствуясь КД

(чертежом), определить способ получения

заготовки:

- с учетом марки материала,

- формы и размеров детали,

- производственной программы, предусматривая при

этом возможно большую экономию средств и

времени на изготовление.

Заготовка должна по форме и размерам

приближаться к размерам готовой детали.

Выбрать заготовку значит – установить способ ее

получения, назначить припуски на заготовку

слайд

3

4.

• Выбор вида исходной заготовки представляетсобой сложную многовариантную задачу,

которая возникает на этапе технической

подготовки производства, а также при

конструировании

и

технологическом

проектировании.

• Наиболее приемлемым следует считать

решение о выборе вида заготовки, принятое

совместно конструктором и технологом.

слайд

4

5.

Наиболее распространенные виды заготовок:1) отливки из чугуна, стали, цветных металлов;

2) поковки из стали (ковка);

3) Штамповка (обработка давлением)

3) сортовой материал в виде проката

различного профиля;

4) сварные и комбинированные заготовки;

5) методом порошковой металлургии.

6) Аддитивные технологии.

слайд

5

6.

• В зависимости от назначения детали, ее формы, размерови программы выпуска применяются различные способы

получения заготовки: в единичном и мелкосерийном

производствах заготовки простых форм с плоской

поверхностью отливаются в песчаных формах с ручной

формовкой по деревянным моделям.

• В серийном и массовом производствах при отливке

заготовок, имеющих форму тел вращения, применяют

машинную формовку.

• Отливки сложной формы изготавливают по

выплавляемым моделям (смесь парафина, церезина,

стеарина и др.).

• Заготовки деталей типа втулок, червячных зубчатых колес

и др. деталей из чугуна и бронзы получают заливкой

жидкого металла в кокиль.

слайд

6

7.

слайд7

8.

При больших программах выпуска применяют центробежноелитье. Под действием центробежных сил металл

прижимается к стенкам формы, и отливки получаются с

уплотненной структурой с минимальными припусками под

обработку резанием.

Более экономичным по сравнению с литьем по выплавляемым

моделям является литье в оболочковые разъемные формы.

Оболочковые формы изготавливают из формовочной смеси,

состоящей из формовочной смеси, состоящей из мелкого

кварцевого песка с 4-6% пульвербакелита (термореактивная

смола). Собранную оболочковую форму перед заливкой

устанавливают в металлический ящик. Пространство между

формой и мет. ящиком заполняют формовочной смесью.

Заготовки для тяжелонагруженных деталей, работающие с

большими окружными скоростями, получают методом

пластического деформирования: свободной ковкой, горячей

и холодной штамповкой.

слайд

8

9.

В единичном и мелкосерийном производствахпоковки изготавливают свободной ковкой на

молотах и прессах.

Горячую штамповку широко используют в серийном

и массовом производствах.

Штампованные заготовки получают:

1. Комбинированной ковкой и горячей объемной

штамповкой;

2. Штамповкой в подкладных штампах;

3. Штамповкой в закрытых (безоблойных)

штампах;

4. Штамповкой жидкого металла;

5. Холодной штамповкой-высадкой.

слайд

9

10.

• Способ комбинированной ковки и горячейштамповки уменьшает расход металла на 40-50%

по сравнению со свободной ковкой (в 50-100 раз

больше производительность, у поковок в 3-4 раза

меньше припуск, чем при ковке; возможность

получать сложные формы, но ограничения до

1200 кг).

• Штамповка в открытых штампах сопровождается

потерей металла на образование облоя (до 20%

массы заготовки).

• Безоблойная штамповка в закрытых штампах

требует более точной дозировки исходной

заготовки: допускаемые отклонения по

составляют ±5%.

слайд

10

11.

Большое преимущество по сравнению с ковкой на молотах

и прессах имеет ковка на горизонтально-ковочных

машинах. Эти машины позволяют использовать штампы

закрытого типа для безоблойной штамповки.

Сущность горячей штамповки жидкого металла заключается

в следующем. Свободно залитый в форму металл

выдавливается под давлением пуансона в полость формы и

затвердевает. Припуск на обработку резанием составляет

0,5-1,0 мм.

Холодную штамповку-высадку производят на высадочных

автоматах. Таким способом получают заготовки болтов,

винтов. Холодная высадка применима для стальных

прутков диаметром не более 25 мм. Производительность

холодно-высадочных автоматов во много раз превосходит

производительность металлорежущих автоматов.

слайд

11

12.

Отливка• Отливка - заготовка, полученные технологическим методом литья.

• Применяемые в литейном производстве сплавы разделяют следующим

образом:

• 1) чугуны и стали; 2) бронзы и литейные латуни; 3) алюминиевые

литейные сплавы; 4) магниевые литейные сплавы; 5) тугоплавкие (на

основе титана, вольфрама, ниобия, ванадия).

• Около 75 % всех отливок (по массе) изготовляют из чугуна, примерно 20 %

из сталей и до 4 % из цветных сплавов.

• Сущность литейного производства состоит в получении отливок заливкой

жидкого сплава нужного состава в литейную форму.

• Для получения отливок более высокого качества были разработаны

специальные способы литья – в металлические формы, под давлением, в

оболочковые формы и другие.

• По сравнению с другими способами изготовления заготовок деталей

машин (прокатка, ковка, сварка) литейное производство позволяет

получить заготовки сложной конфигурации с минимальными припусками

на обработку резанием, хорошими механическими свойствами.

слайд

12

13.

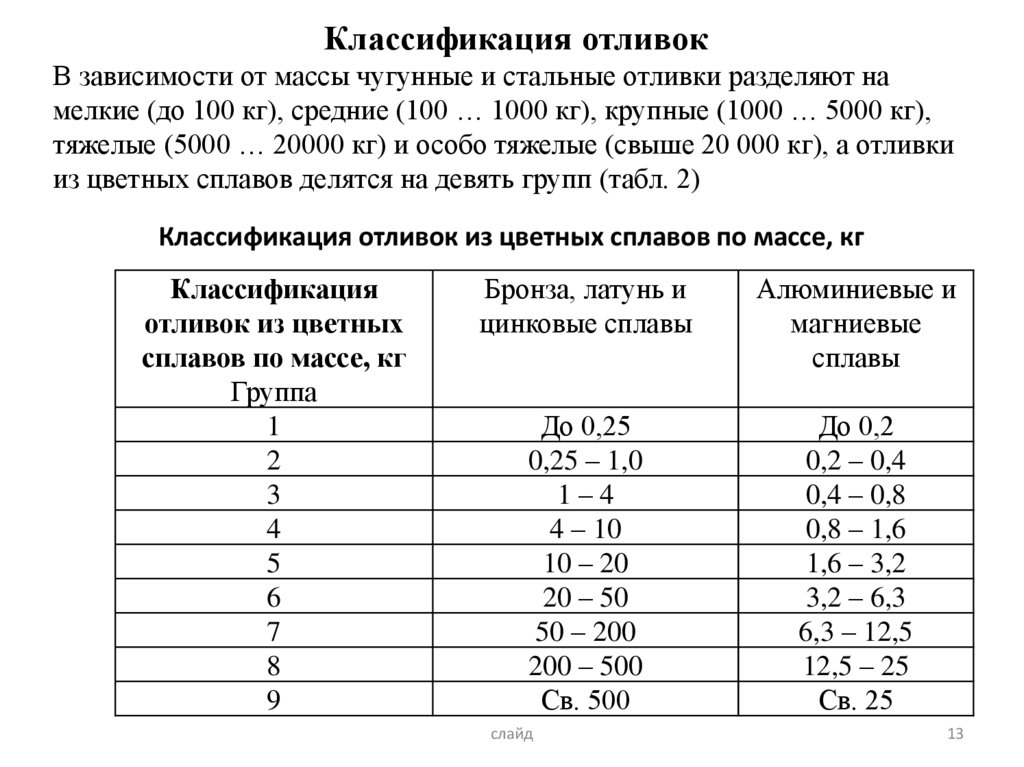

Классификация отливокВ зависимости от массы чугунные и стальные отливки разделяют на

мелкие (до 100 кг), средние (100 … 1000 кг), крупные (1000 … 5000 кг),

тяжелые (5000 … 20000 кг) и особо тяжелые (свыше 20 000 кг), а отливки

из цветных сплавов делятся на девять групп (табл. 2)

Классификация отливок из цветных сплавов по массе, кг

Классификация

отливок из цветных

сплавов по массе, кг

Группа

1

2

3

4

5

6

7

8

9

Бронза, латунь и

цинковые сплавы

Алюминиевые и

магниевые

сплавы

До 0,25

0,25 – 1,0

1–4

4 – 10

10 – 20

20 – 50

50 – 200

200 – 500

Св. 500

До 0,2

0,2 – 0,4

0,4 – 0,8

0,8 – 1,6

1,6 – 3,2

3,2 – 6,3

6,3 – 12,5

12,5 – 25

Св. 25

слайд

13

14.

слайд14

15.

слайд15

16.

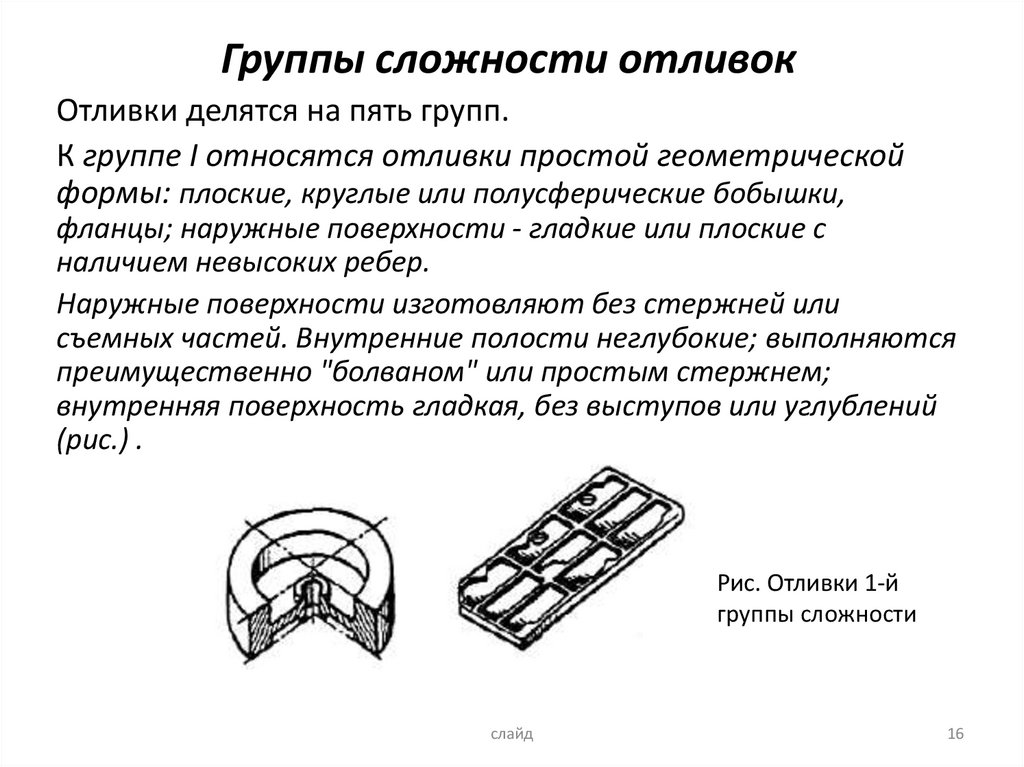

Группы сложности отливокОтливки делятся на пять групп.

К группе I относятся отливки простой геометрической

формы: плоские, круглые или полусферические бобышки,

фланцы; наружные поверхности - гладкие или плоские с

наличием невысоких ребер.

Наружные поверхности изготовляют без стержней или

съемных частей. Внутренние полости неглубокие; выполняются

преимущественно "болваном" или простым стержнем;

внутренняя поверхность гладкая, без выступов или углублений

(рис.) .

Рис. Отливки 1-й

группы сложности

слайд

16

17.

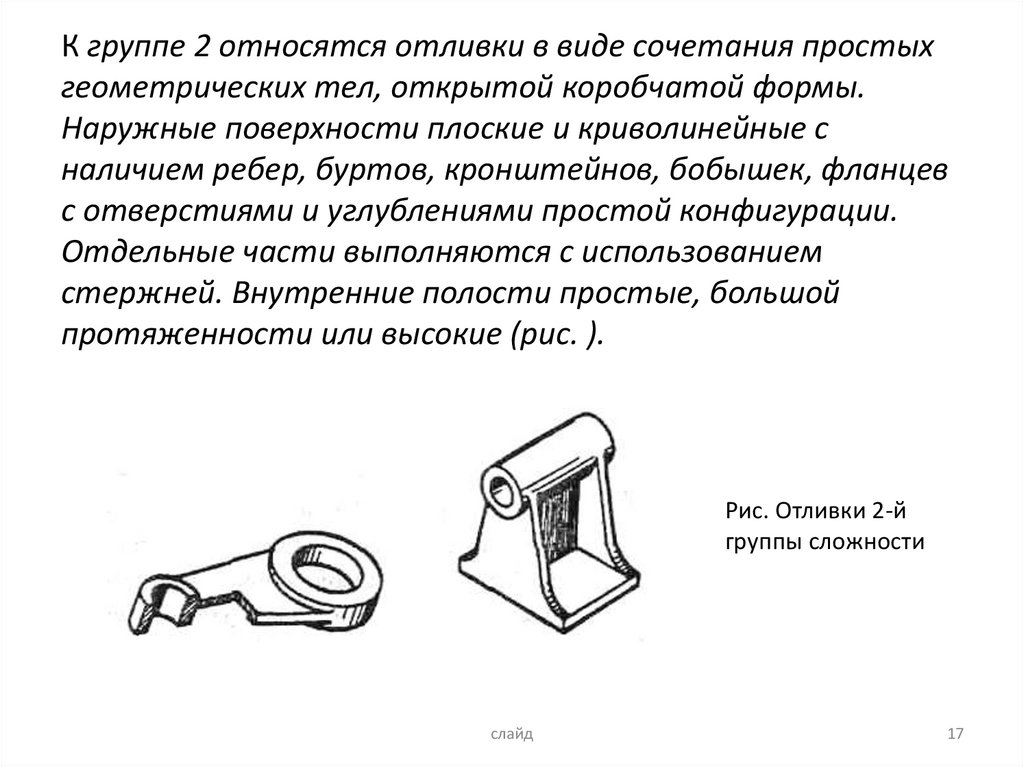

К группе 2 относятся отливки в виде сочетания простыхгеометрических тел, открытой коробчатой формы.

Наружные поверхности плоские и криволинейные с

наличием ребер, буртов, кронштейнов, бобышек, фланцев

с отверстиями и углублениями простой конфигурации.

Отдельные части выполняются с использованием

стержней. Внутренние полости простые, большой

протяженности или высокие (рис. ).

Рис. Отливки 2-й

группы сложности

слайд

17

18.

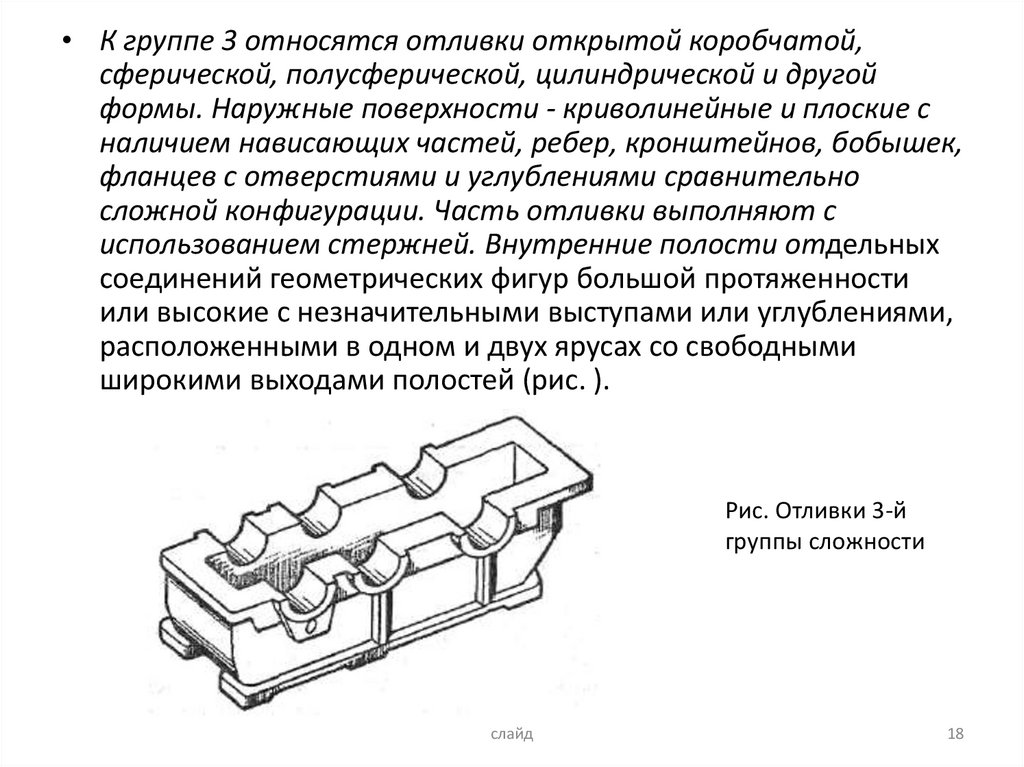

• К группе 3 относятся отливки открытой коробчатой,сферической, полусферической, цилиндрической и другой

формы. Наружные поверхности - криволинейные и плоские с

наличием нависающих частей, ребер, кронштейнов, бобышек,

фланцев с отверстиями и углублениями сравнительно

сложной конфигурации. Часть отливки выполняют с

использованием стержней. Внутренние полости отдельных

соединений геометрических фигур большой протяженности

или высокие с незначительными выступами или углублениями,

расположенными в одном и двух ярусах со свободными

широкими выходами полостей (рис. ).

Рис. Отливки 3-й

группы сложности

слайд

18

19.

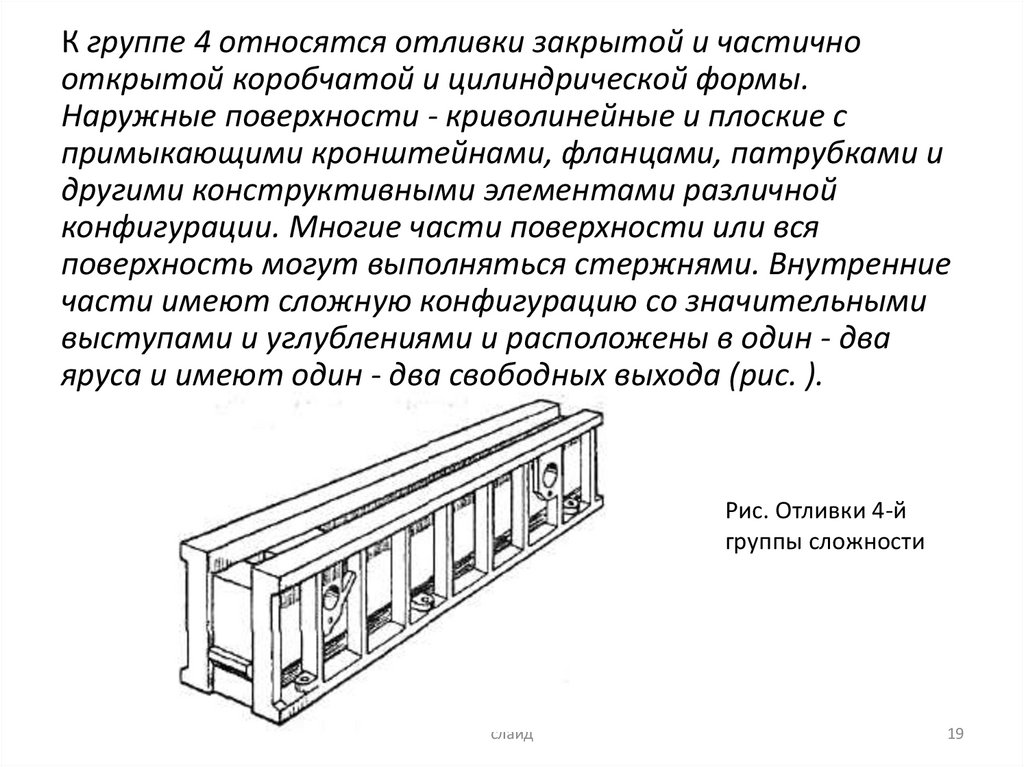

К группе 4 относятся отливки закрытой и частичнооткрытой коробчатой и цилиндрической формы.

Наружные поверхности - криволинейные и плоские с

примыкающими кронштейнами, фланцами, патрубками и

другими конструктивными элементами различной

конфигурации. Многие части поверхности или вся

поверхность могут выполняться стержнями. Внутренние

части имеют сложную конфигурацию со значительными

выступами и углублениями и расположены в один - два

яруса и имеют один - два свободных выхода (рис. ).

Рис. Отливки 4-й

группы сложности

слайд

19

20.

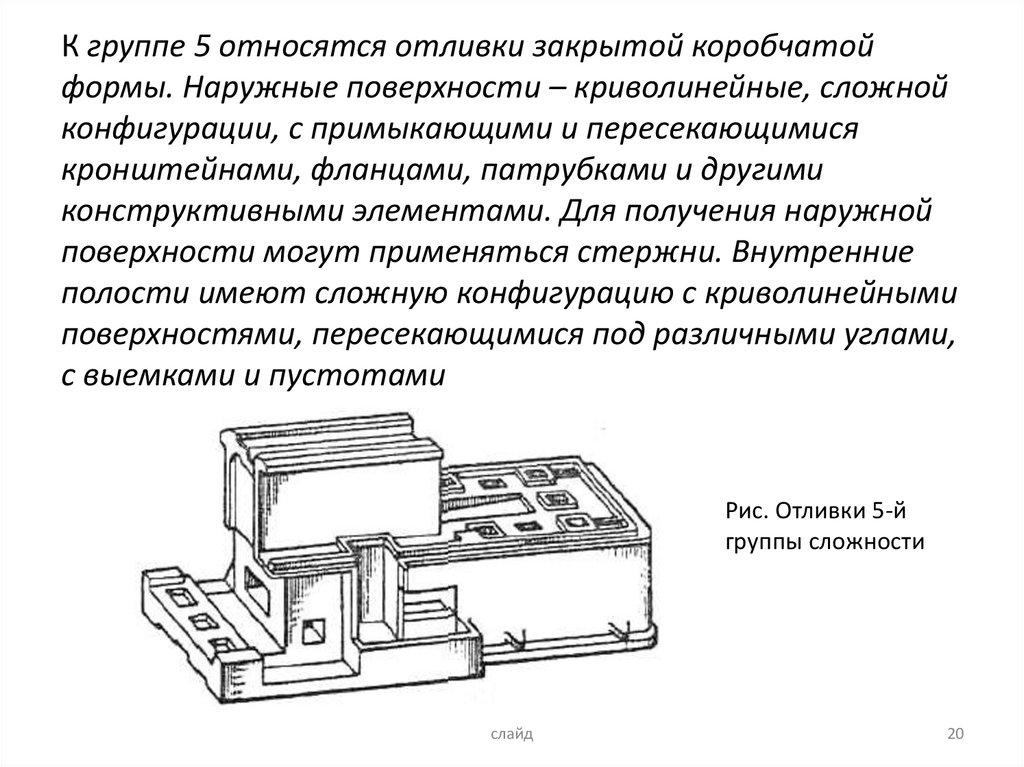

К группе 5 относятся отливки закрытой коробчатойформы. Наружные поверхности – криволинейные, сложной

конфигурации, с примыкающими и пересекающимися

кронштейнами, фланцами, патрубками и другими

конструктивными элементами. Для получения наружной

поверхности могут применяться стержни. Внутренние

полости имеют сложную конфигурацию с криволинейными

поверхностями, пересекающимися под различными углами,

с выемками и пустотами

Рис. Отливки 5-й

группы сложности

слайд

20

21.

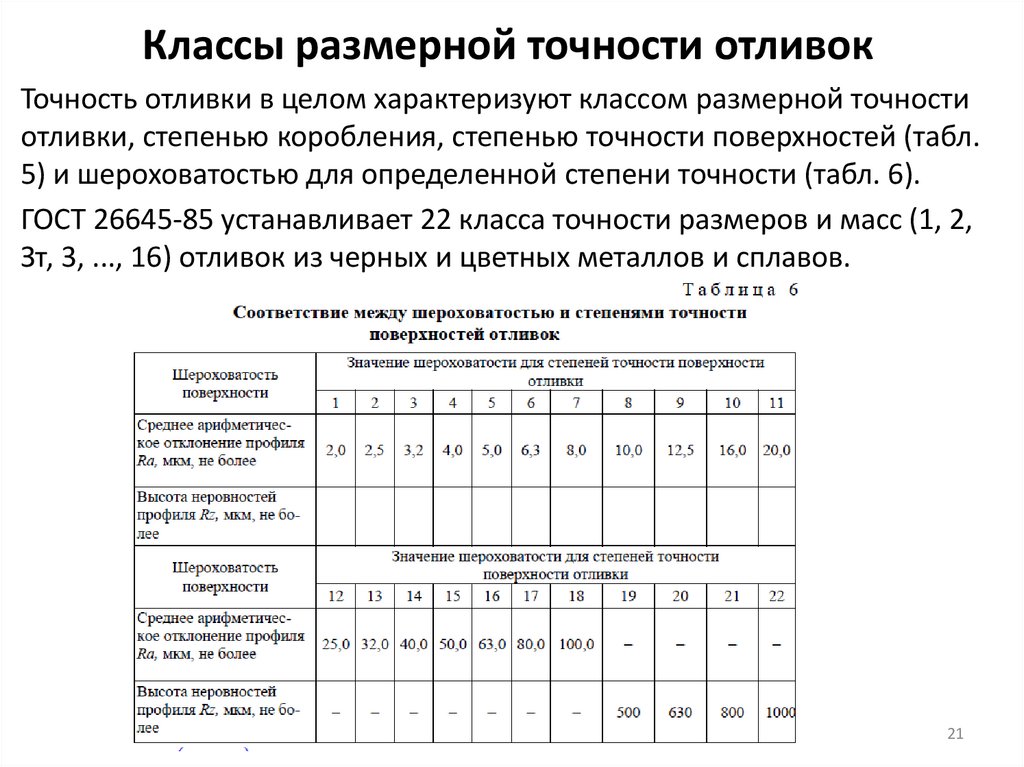

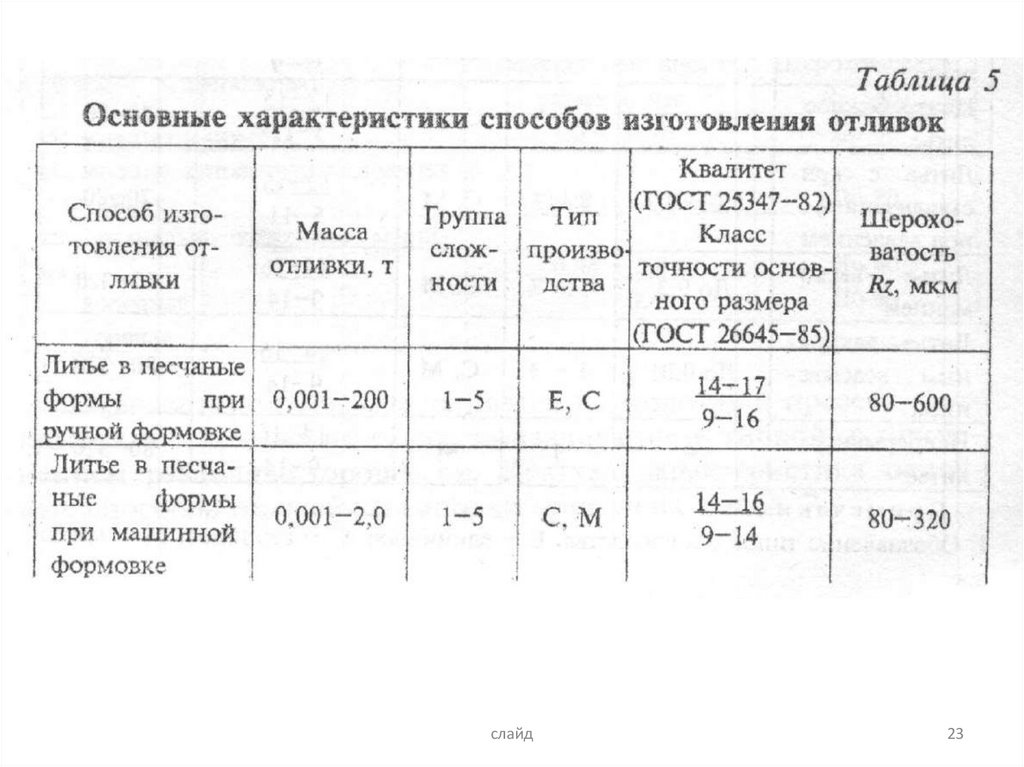

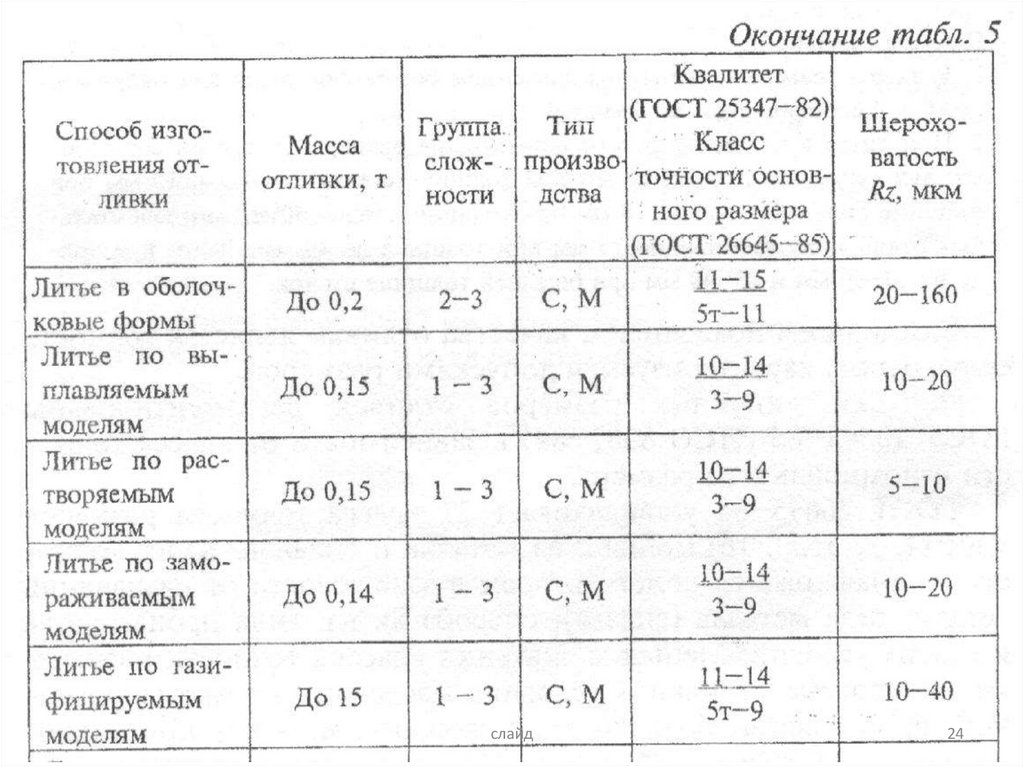

Классы размерной точности отливокТочность отливки в целом характеризуют классом размерной точности

отливки, степенью коробления, степенью точности поверхностей (табл.

5) и шероховатостью для определенной степени точности (табл. 6).

ГОСТ 26645-85 устанавливает 22 класса точности размеров и масс (1, 2,

Зт, 3, ..., 16) отливок из черных и цветных металлов и сплавов.

слайд

21

22.

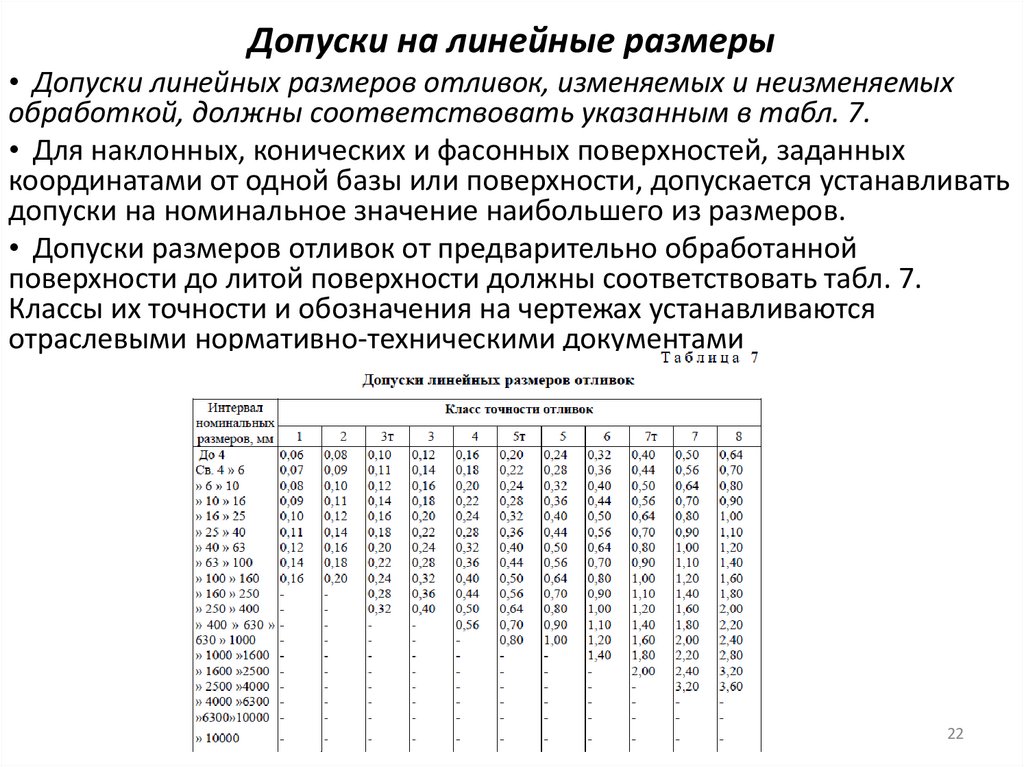

Допуски на линейные размеры• Допуски линейных размеров отливок, изменяемых и неизменяемых

обработкой, должны соответствовать указанным в табл. 7.

• Для наклонных, конических и фасонных поверхностей, заданных

координатами от одной базы или поверхности, допускается устанавливать

допуски на номинальное значение наибольшего из размеров.

• Допуски размеров отливок от предварительно обработанной

поверхности до литой поверхности должны соответствовать табл. 7.

Классы их точности и обозначения на чертежах устанавливаются

отраслевыми нормативно-техническими документами

слайд

22

23.

слайд23

24.

слайд24

25.

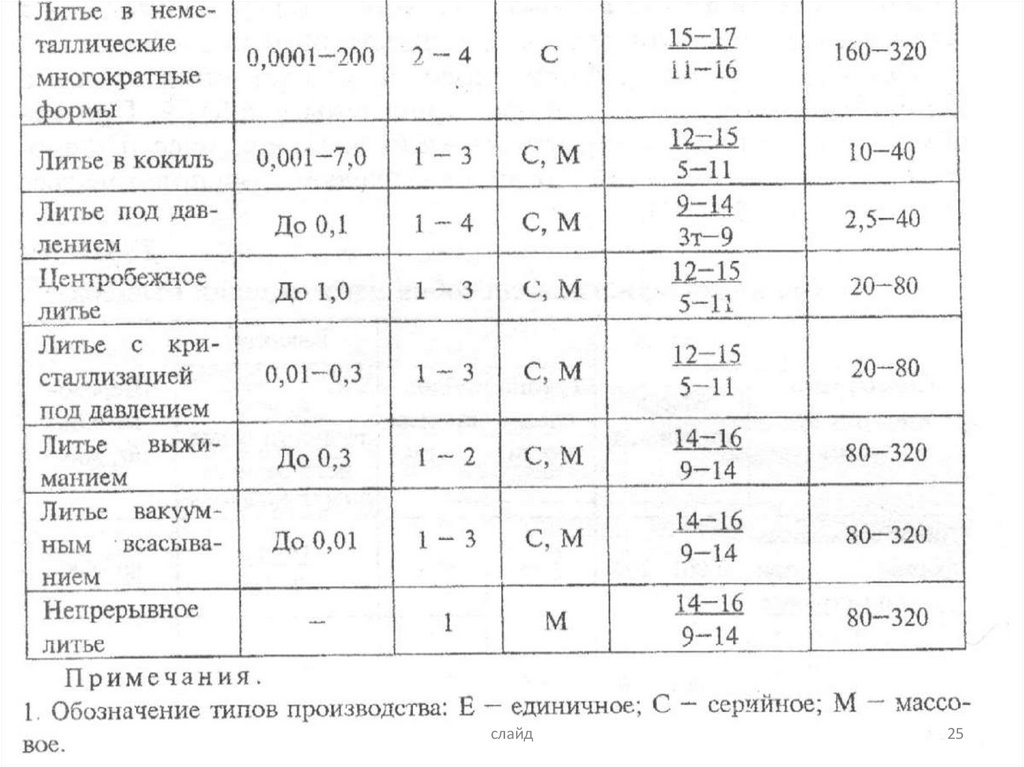

слайд25

26.

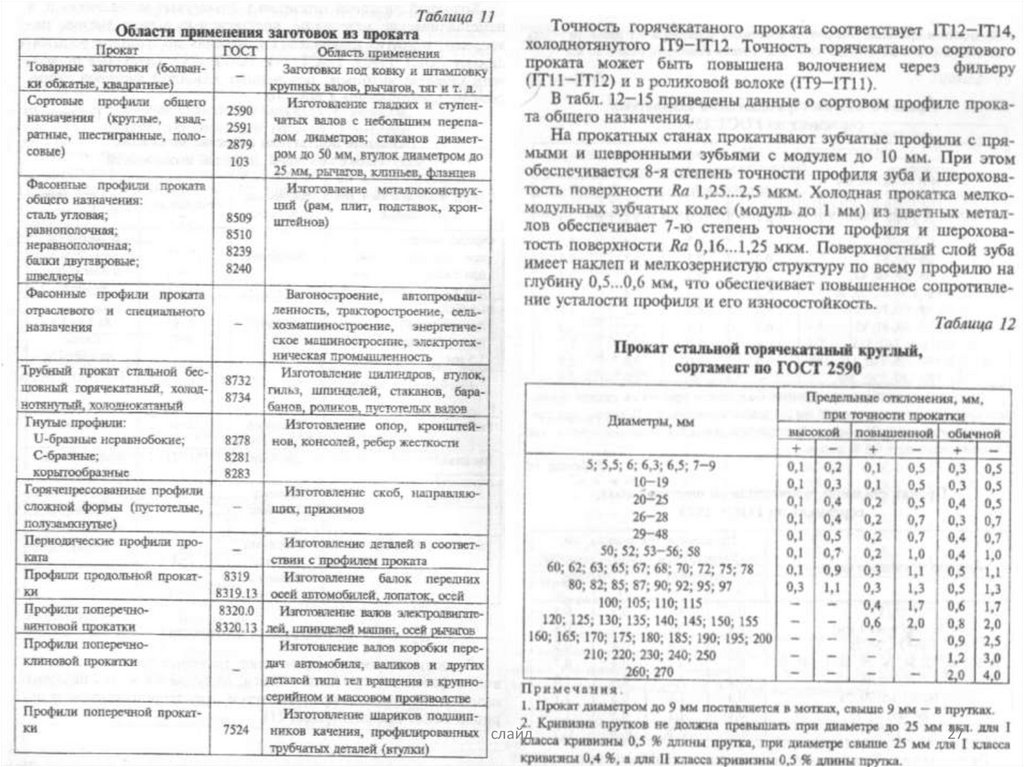

ПРОКАТслайд

26

27.

слайд27

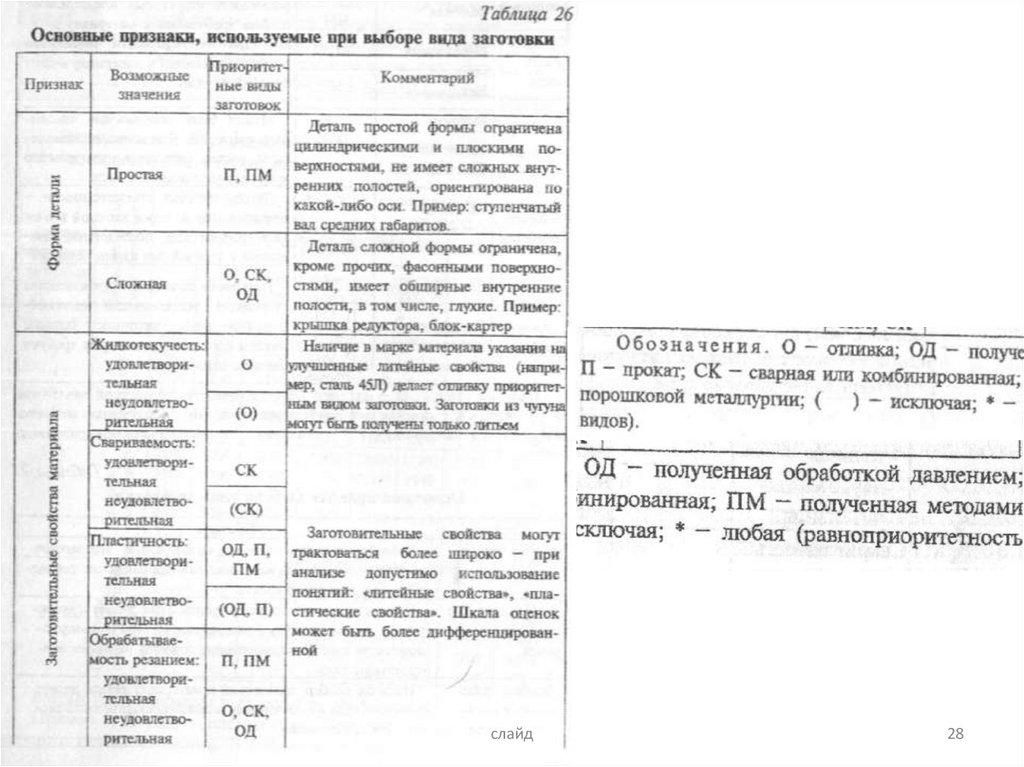

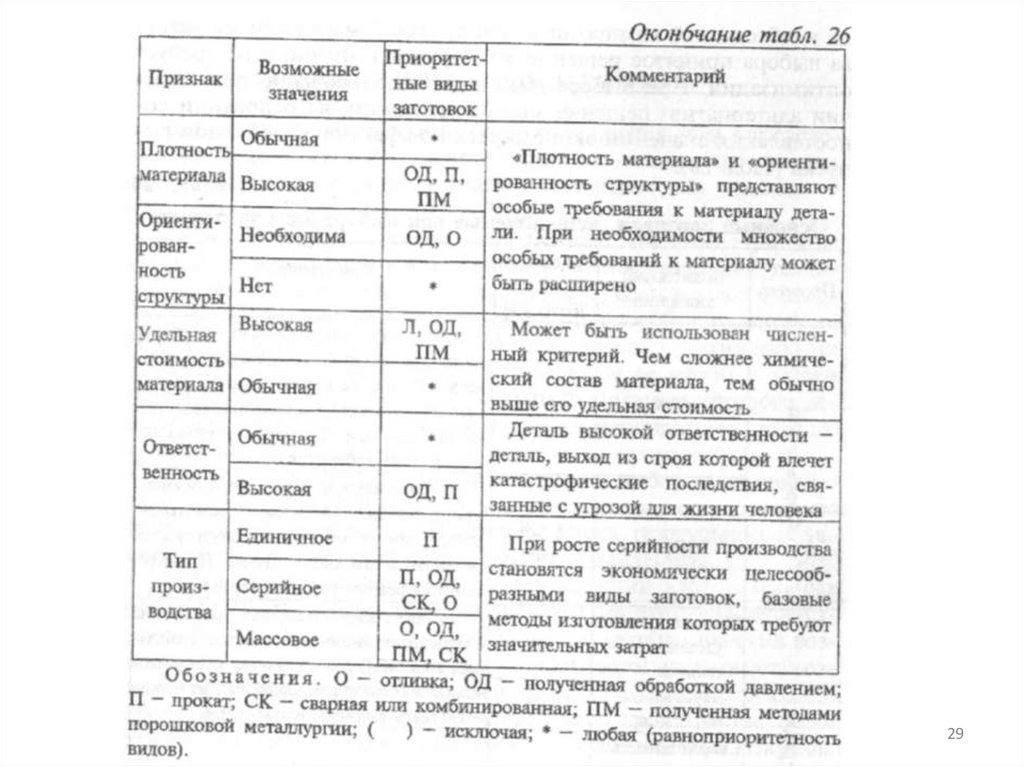

28.

слайд28

29.

слайд29

30.

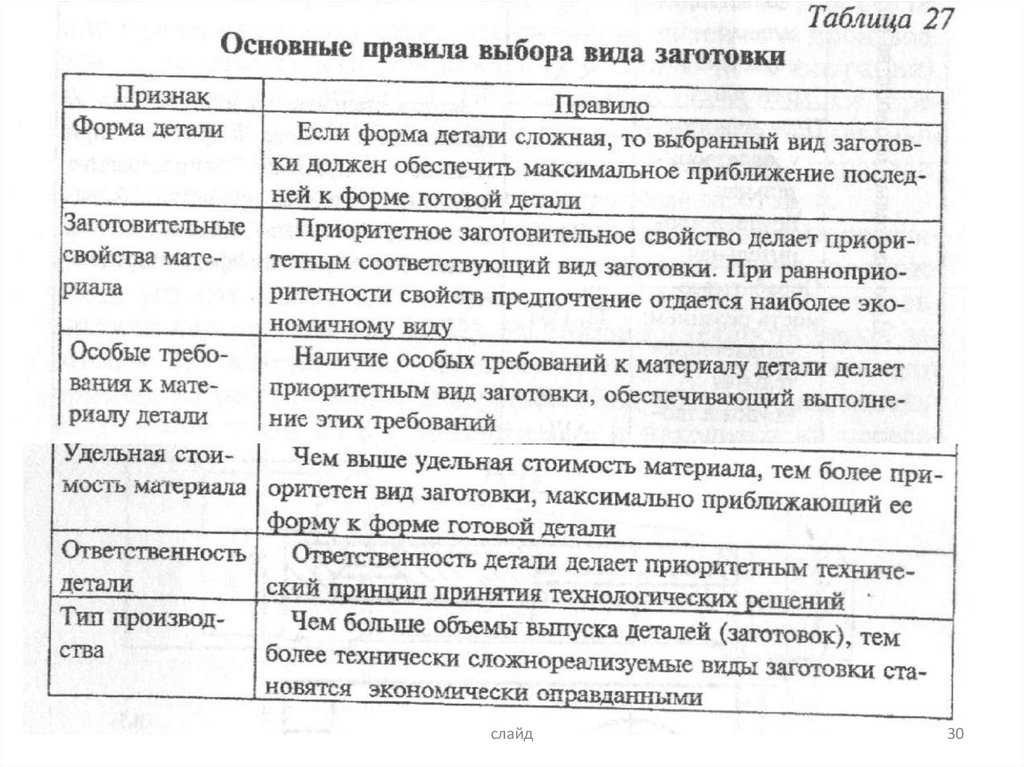

слайд30

31.

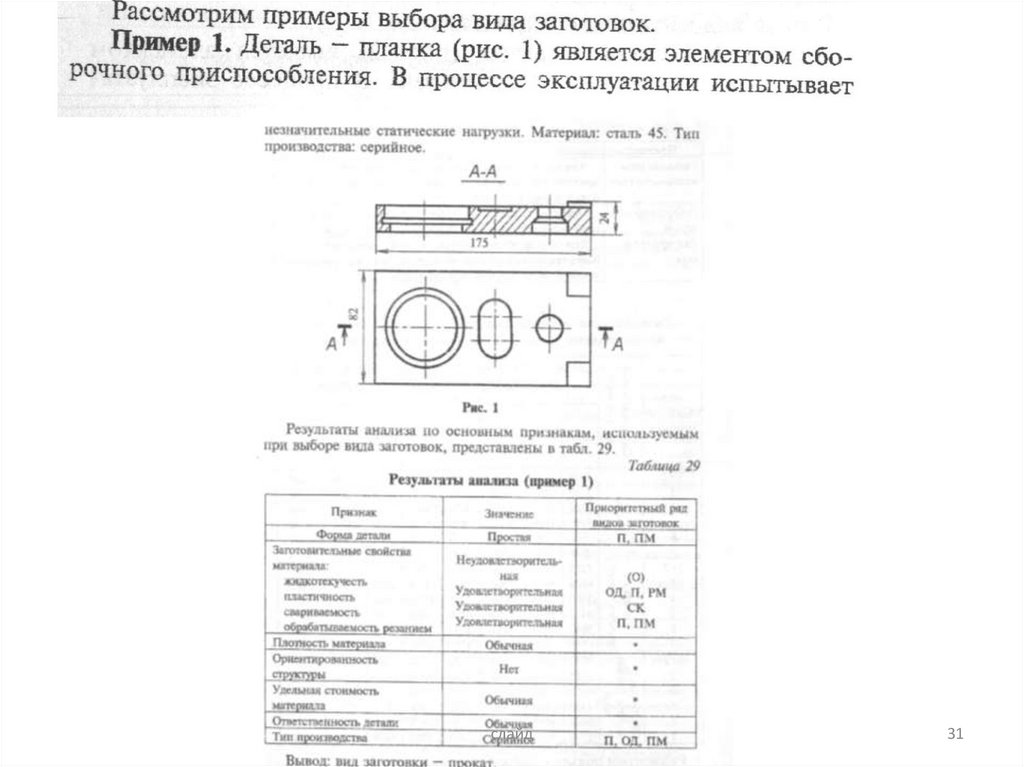

слайд31

32.

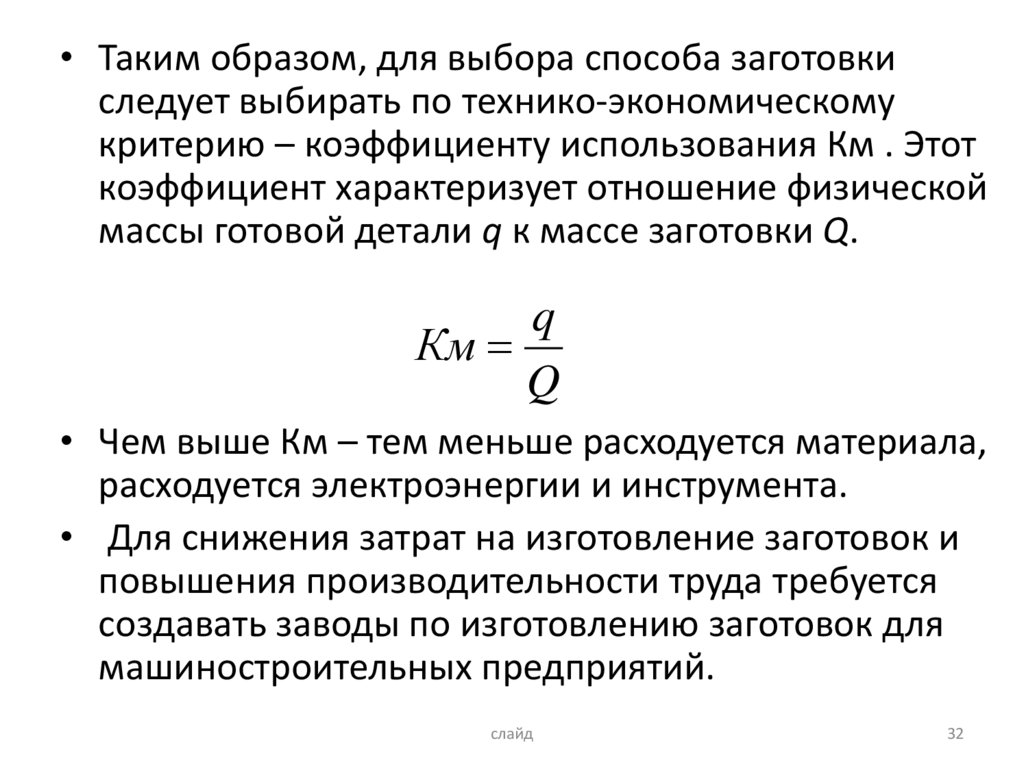

• Таким образом, для выбора способа заготовкиследует выбирать по технико-экономическому

критерию – коэффициенту использования Км . Этот

коэффициент характеризует отношение физической

массы готовой детали q к массе заготовки Q.

q

Км

Q

• Чем выше Км – тем меньше расходуется материала,

расходуется электроэнергии и инструмента.

• Для снижения затрат на изготовление заготовок и

повышения производительности труда требуется

создавать заводы по изготовлению заготовок для

машиностроительных предприятий.

слайд

32

33.

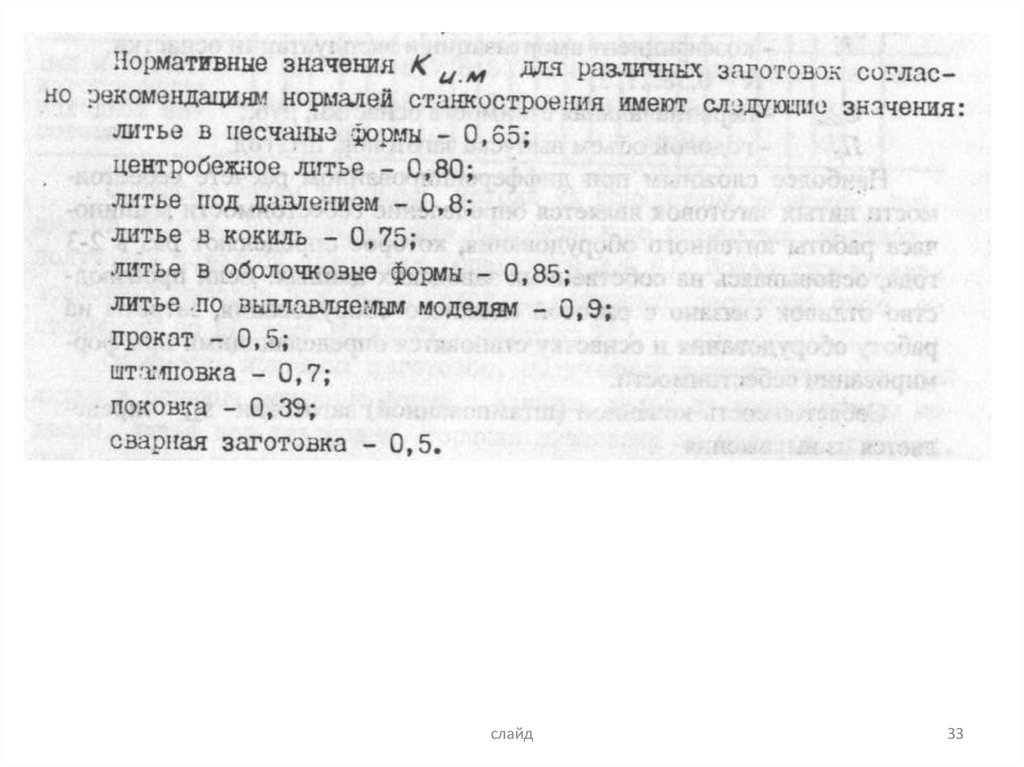

слайд33

34.

Второй учебный вопрос2. Припуски на механическую

обработку. Факторы, влияющие

на величину припуска.

слайд

34

35.

• Список литературы

Косилова А.Г., Мещеряков Р.К., Калинин М.А. Точность обработки,

заготовки и припуски в машиностроении: Справочник технолога. М.:

Машиностроение, 1976. 228 с.

Курсовое проектирование по технологии машиностроения /

А.Ф.Горбацевич, В.Н. Чеботарев, В.А. Шкред и др. Минск: Вышэйшая

школа.1975. 288 с.

Обработка металлов резанием: Справочник технолога / А.А.Панов, В.В.

Аникин, И.Г. Бойм и др.; Под ред. А.А. Панова. 2–е изд., перераб. и доп.

М.: Машиностроение, 2004. 784 с.

Справочник технолога–машиностроителя. В 2–х т. Т.1./ Под. ред. А.М.

Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. 5–е изд.

перераб. и доп. М.: Машиностроение, 2001. 912 с.

Харламов Г.А., Тарапанов А.С. Припуски на механическую обработку:

Справочник. М.: Машиностроение, 2006. 256 с.

слайд

35

36.

Расчет припуска• Припуск – слой металла, удаляемый с поверхности

заготовки в целях достижения заданных свойств

обрабатываемой поверхности.

• Базируясь на анализе факторов, влияющих на припуски

предшествующего и выполняемого переходов, профессор

В.М. Кован разработал расчетно-аналитический метод

определения операционных припусков. Расчетной

величиной является минимальный припуск на обработку,

который должен обеспечить устранение погрешностей

обработки на выполняемом переходе и дефектов

поверхностного слоя, полученных на предшествующем

переходе.

слайд

36

37.

Различают общий и операционный припуски.Общим припуском на обработку называется слой

материала, удаляемый с поверхности исходной

заготовки в процессе механической обработки с

целью получения готовой детали.

Следует отметить, что назначение чрезмерно больших

припусков на заготовку приводит к неоправданно

излишнему переводу материала в стружку, к

повышенному расходу режущего инструмента,

увеличению трудоемкости, потребляемой

электроэнергии и рабочей силы.

Малый припуск, наоборот, может не обеспечить

удаления дефектного слоя материала и получения

требуемой точности и шероховатости

обрабатываемых поверхностей, а также появляется

опасность возникновения брака из-за наличия

черновин.

слайд

37

38.

• Операционный припуск – это слойматериала, удаляемый с заготовки при

выполнении одной технологической

операции.

• Схема расположения припусков и допусков

на обработку вала за четыре операции

(точение черновое, точение чистовое,

шлифование предварительное и

шлифование окончательное) приведена на

рис. 2.

слайд

38

39.

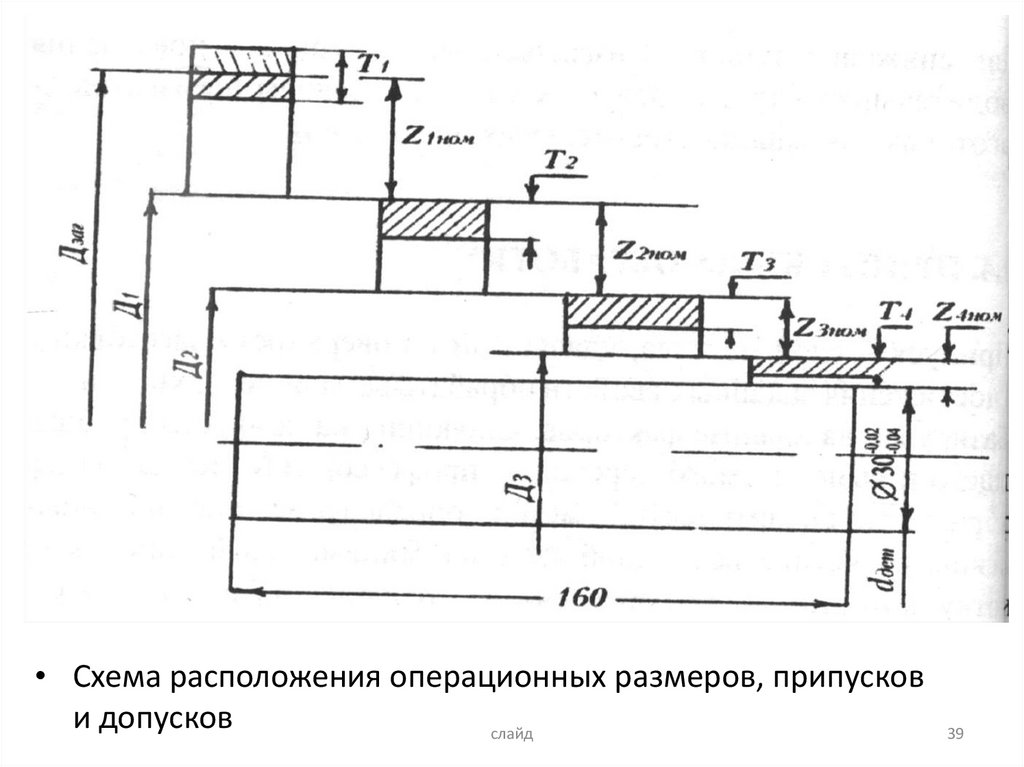

• Схема расположения операционных размеров, припускови допусков

слайд

39

40.

слайд40

41.

слайд41

42.

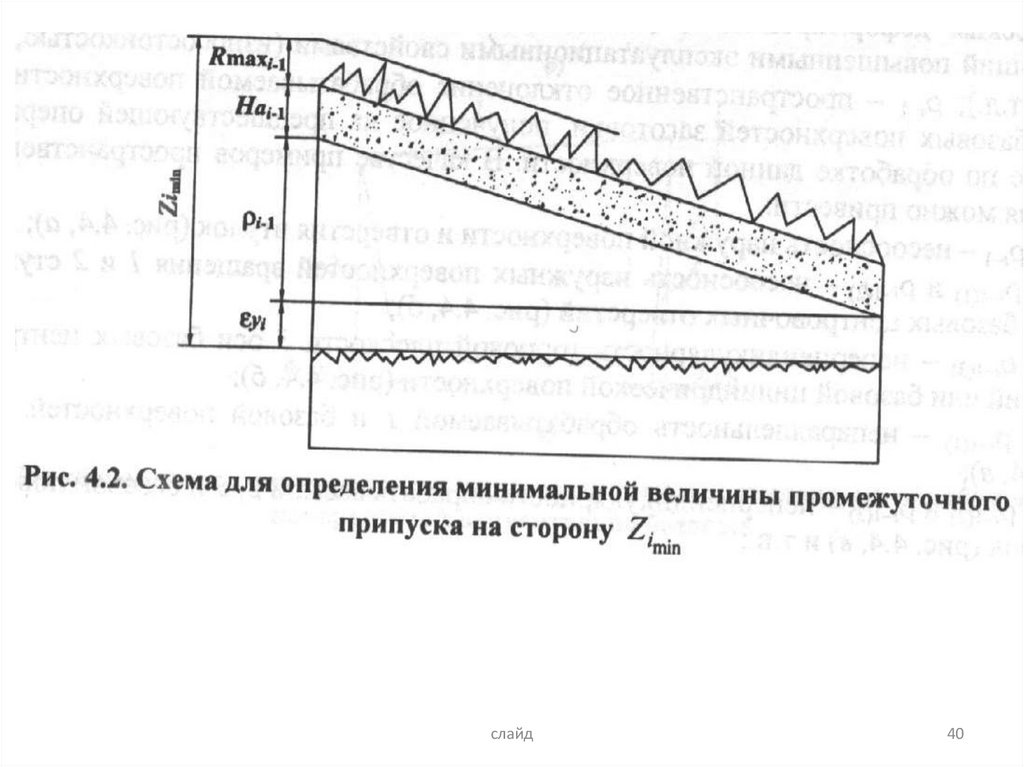

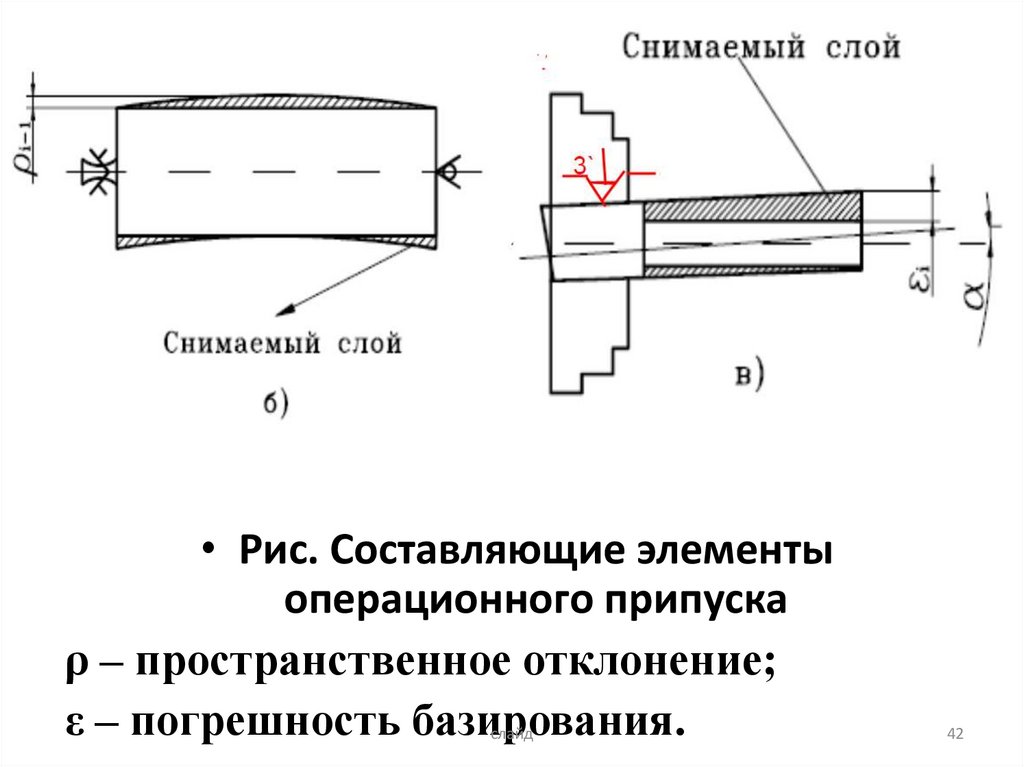

• Рис. Составляющие элементыоперационного припуска

ρ – пространственное отклонение;

ε – погрешность базирования.

слайд

42

43.

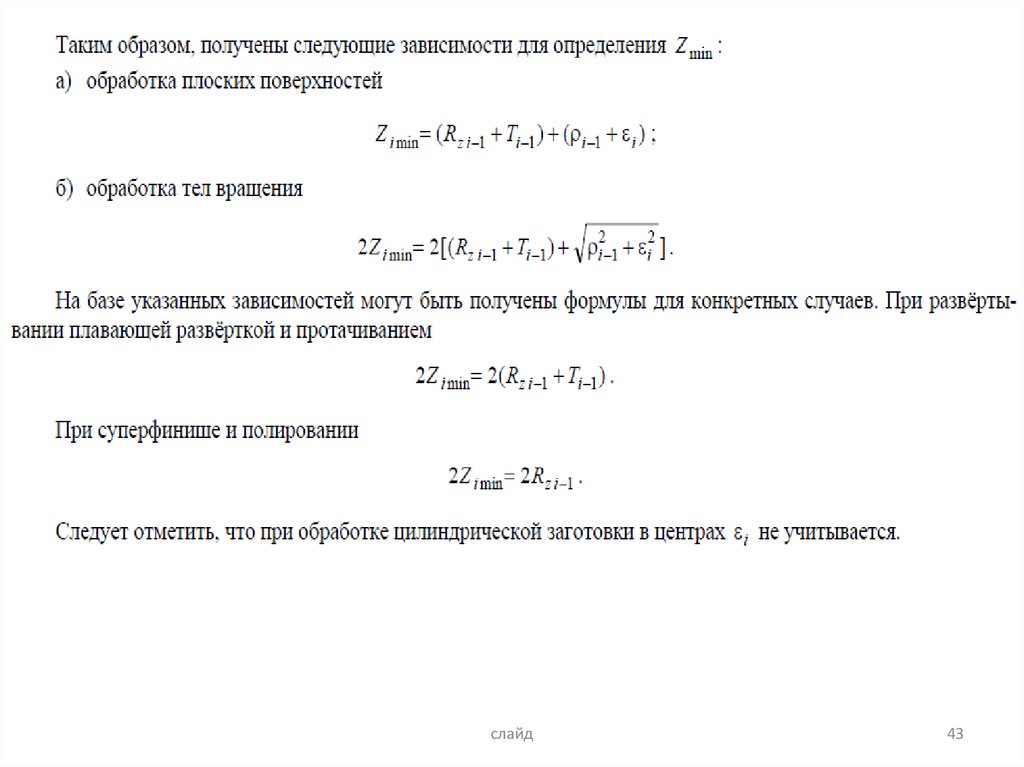

слайд43

44.

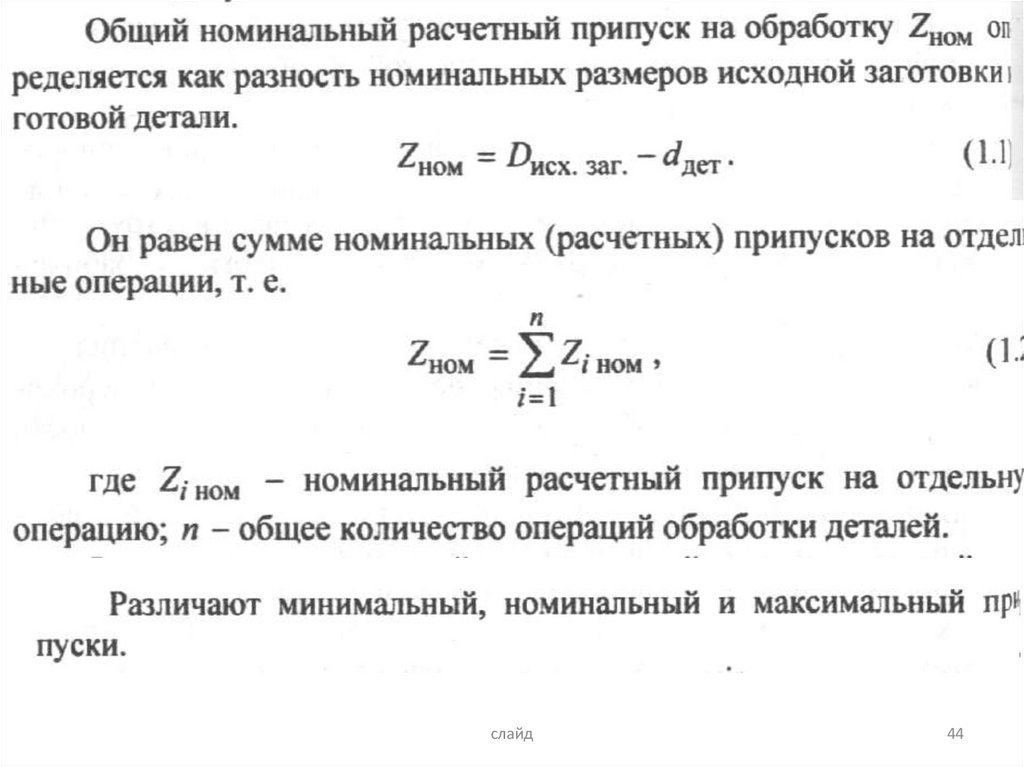

слайд44

45.

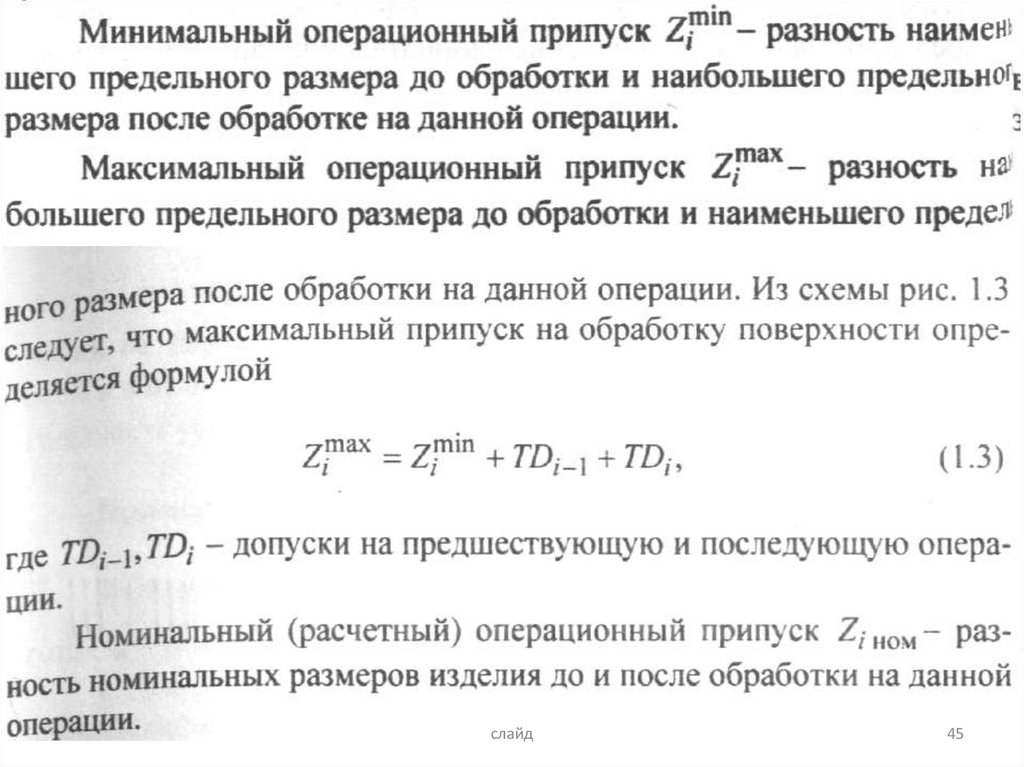

слайд45

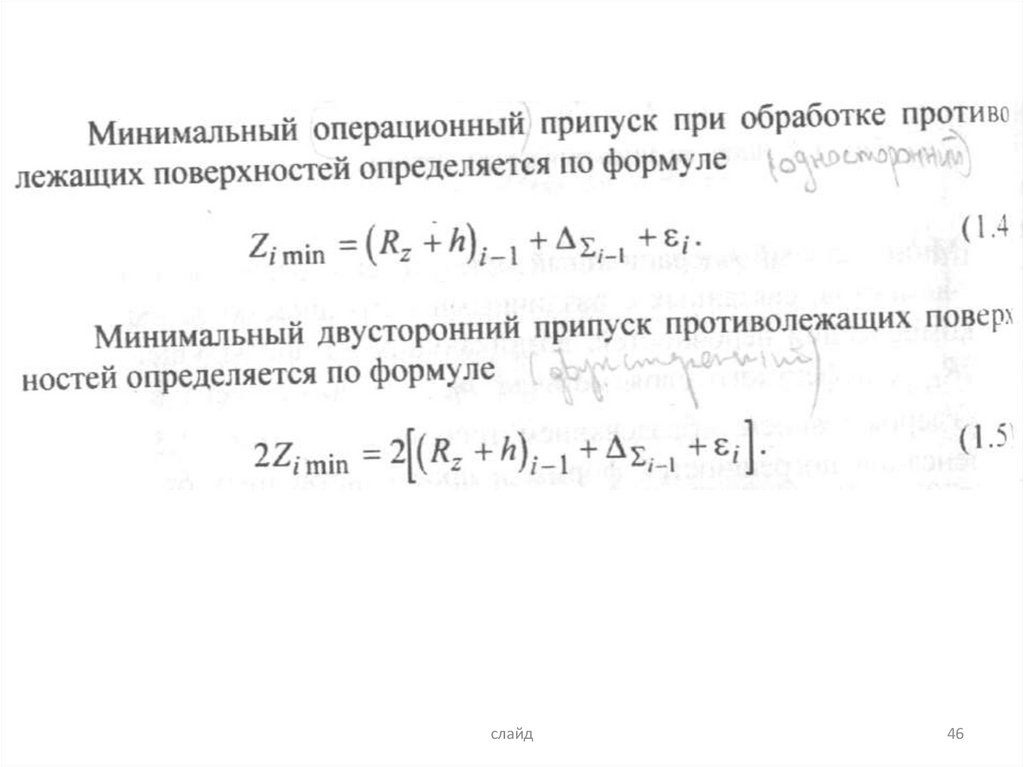

46.

слайд46

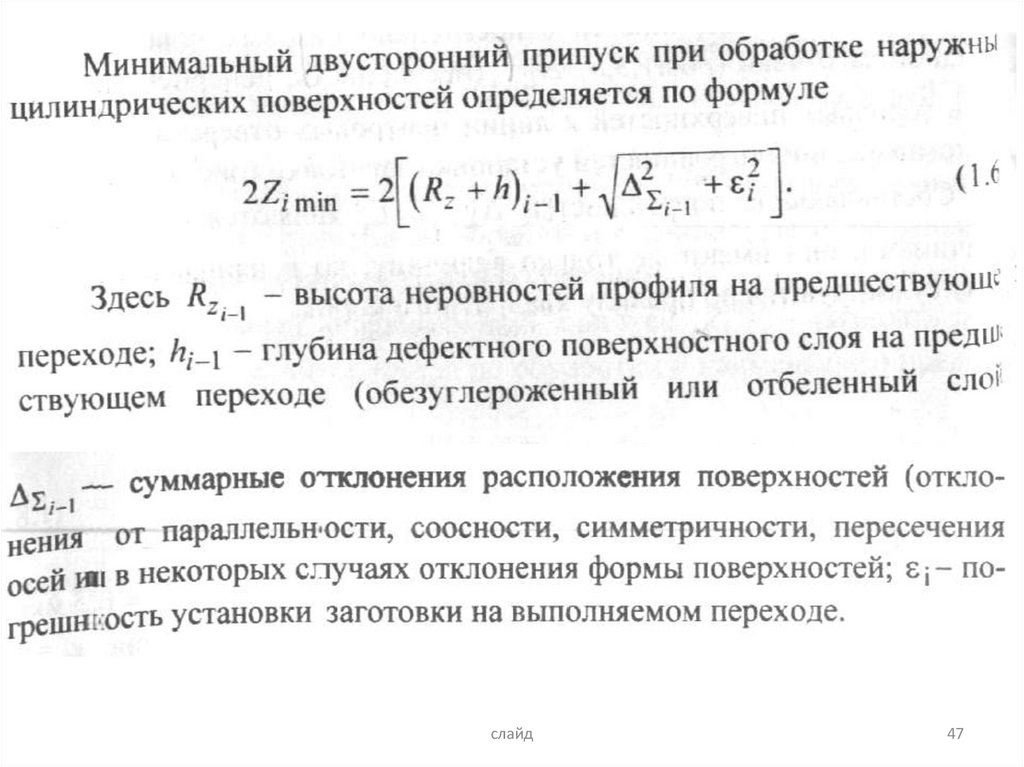

47.

слайд47

48.

Вопросы на самоподготовкуВиды заготовок (обработка металлов

давлением ОМД, Прокат, Ковка, Штамповка)

Лит. – Технология обработки материалов

//А.И. Черепахин, 2008

С. 51-61.

слайд

48

industry

industry