Similar presentations:

Аналіз поточних процесів та оптимізацій кабельного цеху

1.

Аналіз поточних процесів таоптимізацій

кабельного цеху

2.

Основні напрямки роботи кабельного цеху:Лінійне виробництво кабельної продукції

Ремонт проводок

Польовий Сервіс

3.

Лінійне виробництво кабельної продукціїЛінійне виробництво - виконує планове

виготовлення складських позицій. Серійне

виробництво

відбувається

згідно

розроблених

технологом

схем

які

дозволяють автоматизувати виробництво

складських позицій.

4.

Ремонт проводокРемонт проводок - виготовлення проводки

частково використовуючи роз’єми клієнта але

повністю замінюючи всі провідники і контакти.

Частковий ремонт – усунення проблемної

ділянки на проводці за бажанням клієнта.

5.

Польовий сервісПольовий сервіс - виїзд до клієнта

дозволяє

швидко

та

професійно,

здійснити ремонт проводки на місці,

демонтаж пошкодженої проводки, та її

монтаж після ремонту.

6.

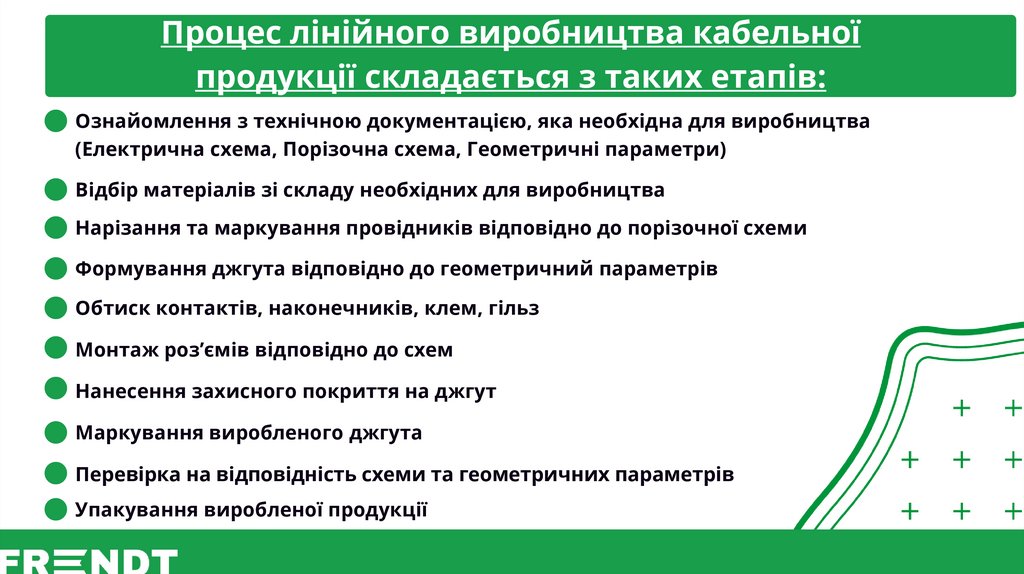

Процес лінійного виробництва кабельноїпродукції складається з таких етапів:

Ознайомлення з технічною документацією, яка необхідна для виробництва

(Електрична схема, Порізочна схема, Геометричні параметри)

Відбір матеріалів зі складу необхідних для виробництва

Нарізання та маркування провідників відповідно до порізочної схеми

Формування джгута відповідно до геометричний параметрів

Обтиск контактів, наконечників, клем, гільз

Монтаж роз’ємів відповідно до схем

Нанесення захисного покриття на джгут

Маркування виробленого джгута

Перевірка на відповідність схеми та геометричних параметрів

Упакування виробленої продукції

7.

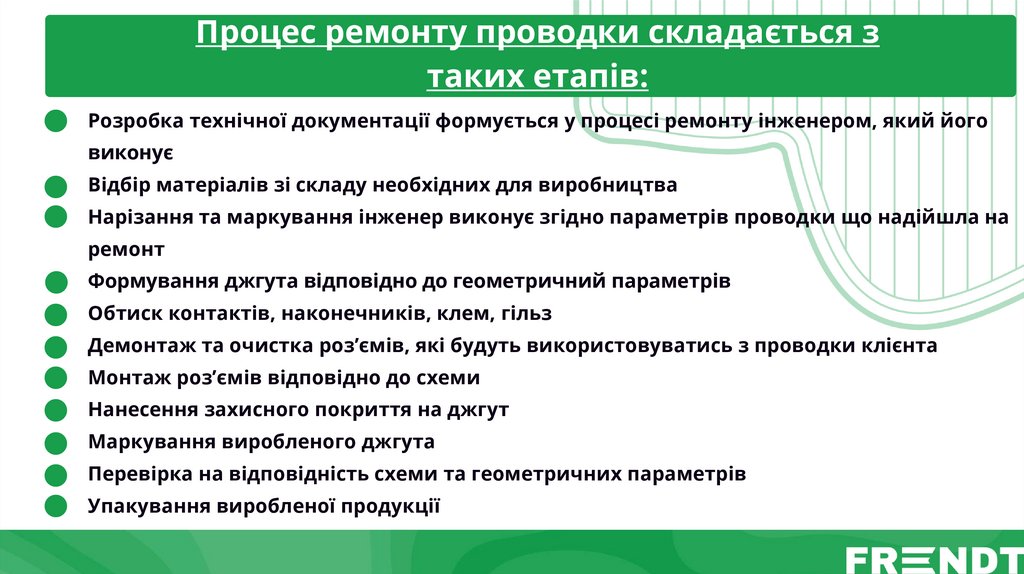

Процес ремонту проводки складається зтаких етапів:

Розробка технічної документації формується у процесі ремонту інженером, який його

виконує

Відбір матеріалів зі складу необхідних для виробництва

Нарізання та маркування інженер виконує згідно параметрів проводки що надійшла на

ремонт

Формування джгута відповідно до геометричний параметрів

Обтиск контактів, наконечників, клем, гільз

Демонтаж та очистка роз’ємів, які будуть використовуватись з проводки клієнта

Монтаж роз’ємів відповідно до схеми

Нанесення захисного покриття на джгут

Маркування виробленого джгута

Перевірка на відповідність схеми та геометричних параметрів

Упакування виробленої продукції

8.

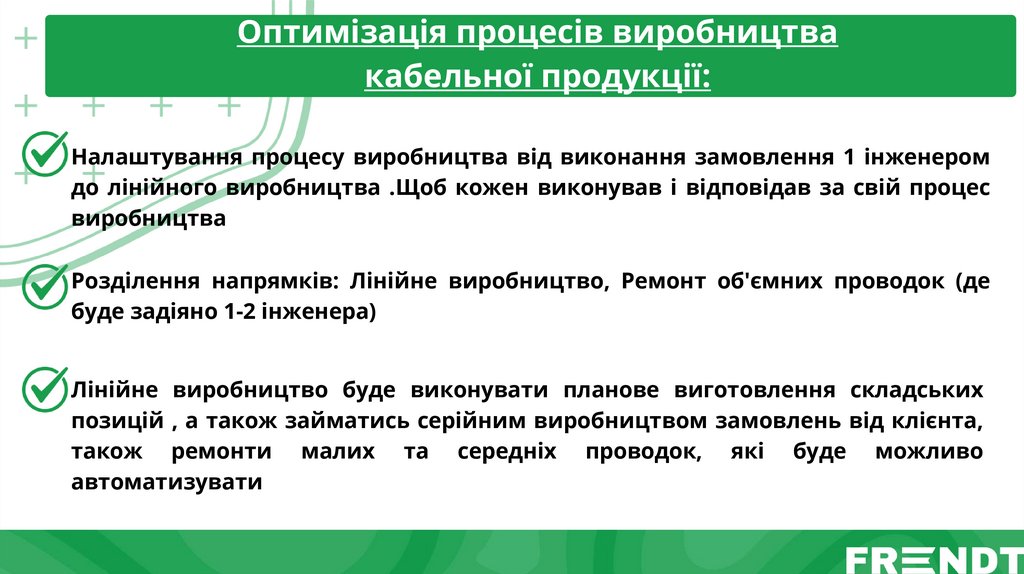

Оптимізація процесів виробництвакабельної продукції:

Налаштування процесу виробництва від виконання замовлення 1 інженером

до лінійного виробництва .Щоб кожен виконував і відповідав за свій процес

виробництва

Розділення напрямків: Лінійне виробництво, Ремонт об'ємних проводок (де

буде задіяно 1-2 інженера)

Лінійне виробництво буде виконувати планове виготовлення складських

позицій , а також займатись серійним виробництвом замовлень від клієнта,

також ремонти малих та середніх проводок, які буде можливо

автоматизувати

9.

Оптимізація серійного виробництваЩоб пришвидшити виготовлення проводок що

надійшли на серійне виробництво. Інженертехнолог,

буде

створювати

оптимізовані

виробничі схеми для лінійного виробництва та

збільшувати напрацьовану базу даних по

вироблених проводках.

10.

Закріплення інженера за кожним процесомвиробництва

У кожного інженера буде свій процес, за який

він несе відповідальність за якість, по

завершенню роботи на своєму процесі , інженер

буде направлений на той процес на якому

велика завантаженість , таким чином буде

відбуватись

розвантаження

виробничої

ділянки і підвищення кваліфікації працівників.

11.

Налаштування лінії виробництваПорізка – відповідальний

Обтиск – відповідальний

Формування джгута – відповідальний

Запіновка – відповідальний

Контроль якості – відповідальний

При такій системі можна контролювати на якому з етапів був

допущений брак. Так як робота кожного з інженерів пов'язана

між собою. Таким чином буде контролюватись якість між

інженерами

та

після

завершення

виготовлення

відповідальним інженером.

12.

ВізуалізаціяФормування інструкцій виробництва на

кожному

процесі,

шляхом

візуалізації

процесу, яким вимогам має відповідати

данний процес.

13.

Оптимізація термінів виробництваДля скорочення термінів виробництва необхідно

проводити аналіз використаних матеріалів після

виробництва, щоб в подальшому поновлювати

мінімальні залишки тими позиціями, яких не було у

наявності,

щоб

розширити

асортимент

комплектуючих на складі. Це дозволить в

майбутньому виконати ремонт або виготовлення в

коротші терміни.

14.

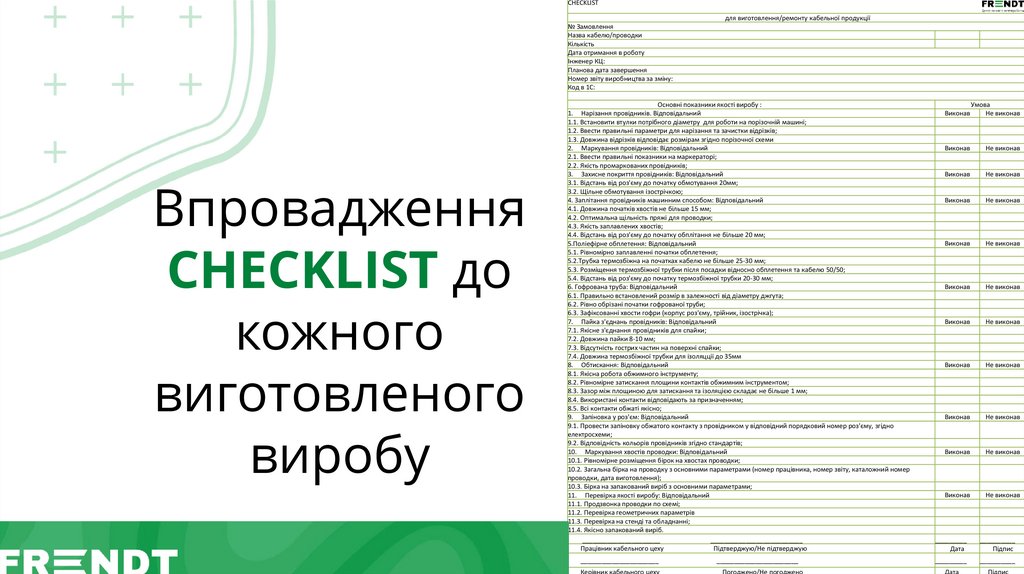

CHECKLISTдля виготовлення/ремонту кабельної продукції

№ Замовлення

Назва кабелю/проводки

Кількість

Дата отримання в роботу

Інженер КЦ:

Планова дата завершення

Номер звіту виробництва за зміну:

Код в 1С:

Впровадження

CHECKLIST до

кожного

виготовленого

виробу

Основні показники якості виробу :

1. Нарізання провідників. Відповідальний

1.1. Встановити втулки потрібного діаметру для роботи на порізочній машині;

1.2. Ввести правильні параметри для нарізання та зачистки відрізків;

1.3. Довжина відрізків відповідає розмірам згідно порізочної схеми

2. Маркування провідників: Відповідальний

2.1. Ввести правильні показники на маркераторі;

2.2. Якість промаркованих провідників;

3. Захисне покриття провідників: Відповідальний

3.1. Відстань від роз'єму до початку обмотування 20мм;

3.2. Щільне обмотування ізострічкою;

4. Заплітання провідників машинним способом: Відповідальний

4.1. Довжина початків хвостів не більше 15 мм;

4.2. Оптимальна щільність пряжі для проводки;

4.3. Якість заплавлених хвостів;

4.4. Відстань від роз'єму до початку обплітання не більше 20 мм;

5.Поліефірне обплетення: Відповідальний

5.1. Рівномірно заплавленні початки обплетення;

5.2.Трубка термозбіжна на початках кабелю не більше 25-30 мм;

5.3. Розміщення термозбіжної трубки після посадки відносно обплетення та кабелю 50/50;

5.4. Відстань від роз'єму до початку термозбіжної трубки 20-30 мм;

6. Гофрована труба: Відповідальний

6.1. Правильно встановлений розмір в залежності від діаметру джгута;

6.2. Рівно обрізані початки гофрованої труби;

6.3. Зафіксованні хвости гофри (корпус роз'єму, трійник, ізострічка);

7. Пайка з'єднань провідників: Відповідальний

7.1. Якісне з'єднання провідників для спайки;

7.2. Довжина пайки 8-10 мм;

7.3. Відсутність гострих частин на поверхні спайки;

7.4. Довжина термозбіжної трубки для ізоляцції до 35мм

8. Обтискання: Відповідальний

8.1. Якісна робота обжимного інструменту;

8.2. Рівномірне затискання площини контактів обжимним інструментом;

8.3. Зазор між площиною для затискання та ізоляцією складає не більше 1 мм;

8.4. Використані контакти відповідають за призначенням;

8.5. Всі контакти обжаті якісно;

9. Запіновка у роз'єм: Відповідальний

9.1. Провести запіновку обжатого контакту з провідником у відповідний порядковий номер роз'єму, згідно

електросхеми;

9.2. Відповідність кольорів провідників згідно стандартів;

10. Маркування хвостів проводки: Відповідальний

10.1. Рівномірне розміщення бірок на хвостах проводки;

10.2. Загальна бірка на проводку з основними параметрами (номер працівника, номер звіту, каталожний номер

проводки, дата виготовлення);

10.3. Бірка на запакований виріб з основними параметрами;

11. Перевірка якості виробу: Відповідальний

11.1. Продзвонка проводки по схемі;

11.2. Перевірка геометричних параметрів

11.3. Перевірка на стенді та обладнанні;

11.4. Якісно запакований виріб.

______________________

__________________________

Працівник кабельного цеху

Підтверджую/Не підтверджую

______________________

_______________________

Керівник кабельного цеху

Погоджено/Не погоджено

Виконав

Умова

Не виконав

Виконав

Не виконав

Виконав

Не виконав

Виконав

Не виконав

Виконав

Не виконав

Виконав

Не виконав

Виконав

Не виконав

Виконав

Не виконав

Виконав

Не виконав

Виконав

Не виконав

Виконав

Не виконав

_________

Дата

__________

Підпис

_________

__________

Дата

Підпис

15.

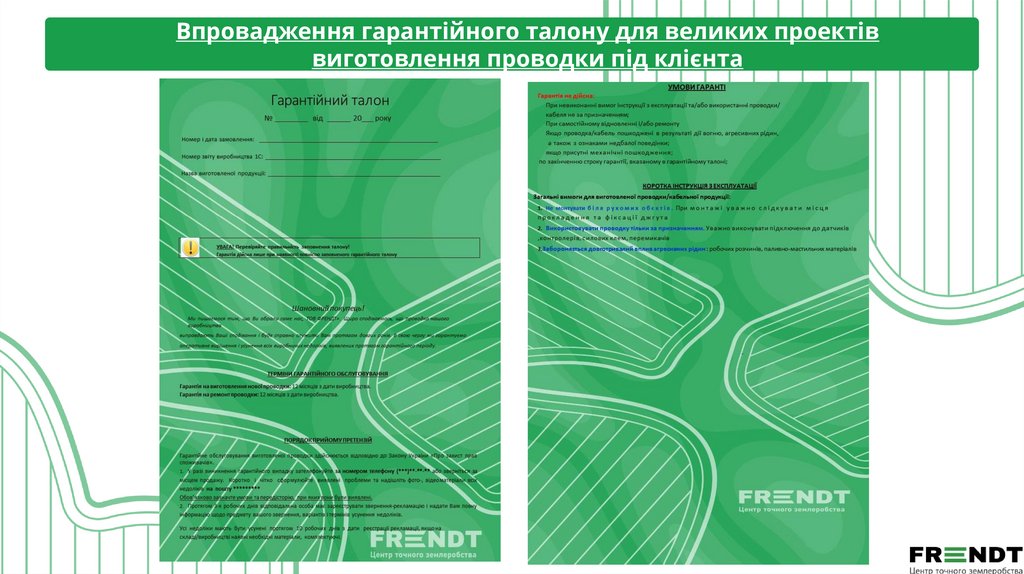

Впровадження гарантійного талону для великих проектіввиготовлення проводки під клієнта

industry

industry