Similar presentations:

Обращение с компрессором (КГ), установки очистки гелия (УОГ) газового контура реактора

1.

Учебно-тренировочныйцентр

Обращение с компрессором (КГ)

установки очистки гелия (УОГ)

газового контура реактора

Инструктор ОПОП УТЦ

Голованов Леонид Васильевич

1

2.

Цели обученияКЦО

После окончания обучения обучаемый будет способен

описать режимы и условия эксплуатации КГ в соответствии с

инструкцией по эксплуатации 2ИЭ-40 РЦ-2

Промежуточные цели обучения:

ПЦО 1 Описать назначение и основные параметры КГ

ПЦО 2 Описать порядок подготовки к пуску КГ

ПЦО 3 Описать порядок пуска в работу КГ

ПЦО 4 Описать порядок подключения КГ к УОГ

ПЦО 5 Описать порядок останова КГ

ПЦО 6 Описать порядок перехода по КГ

ПЦО 7 Описать порядок вывода в ремонт КГ

ПЦО 8 Описать требования к условиям эксплуатации КГ

ПЦО 9 Описать требования по охране труда при обслуживании

компрессоров

2

3.

Назначение и краткая характеристика КГПоршневой трехступенчатый компрессор 3С2НП-6/30 предназначен для

сжатия азота или азотно-гелиевой смеси и обеспечения ее циркуляции через

РП, УОГ и далее снова в РП

Компрессор работает без смазки цилиндров и сальников. Детали движения

(кривошипно-шатунный механизм и узлы крейцкопфов) смазываются маслом

"Индустриальное-45" при помощи встроенного шестеренчатого насоса.

Объем масла в системе смазки компрессора V = 35 литров.

Первая замена масла выполняется после 50 часов работы компрессора,

последующие замены масла - через 3000 часов работы

Охлаждение рубашек цилиндров и холодильников компрессора

производится водой промежуточного контура. Трубопроводы входа и выхода

промконтурной воды Ду 100 имеют отсечную арматуру 3(4)ПКт.ГК-1, 2 в пом.

050/2 (050/4), которая при работе компрессоров должна быть открыта на

100%.

4.

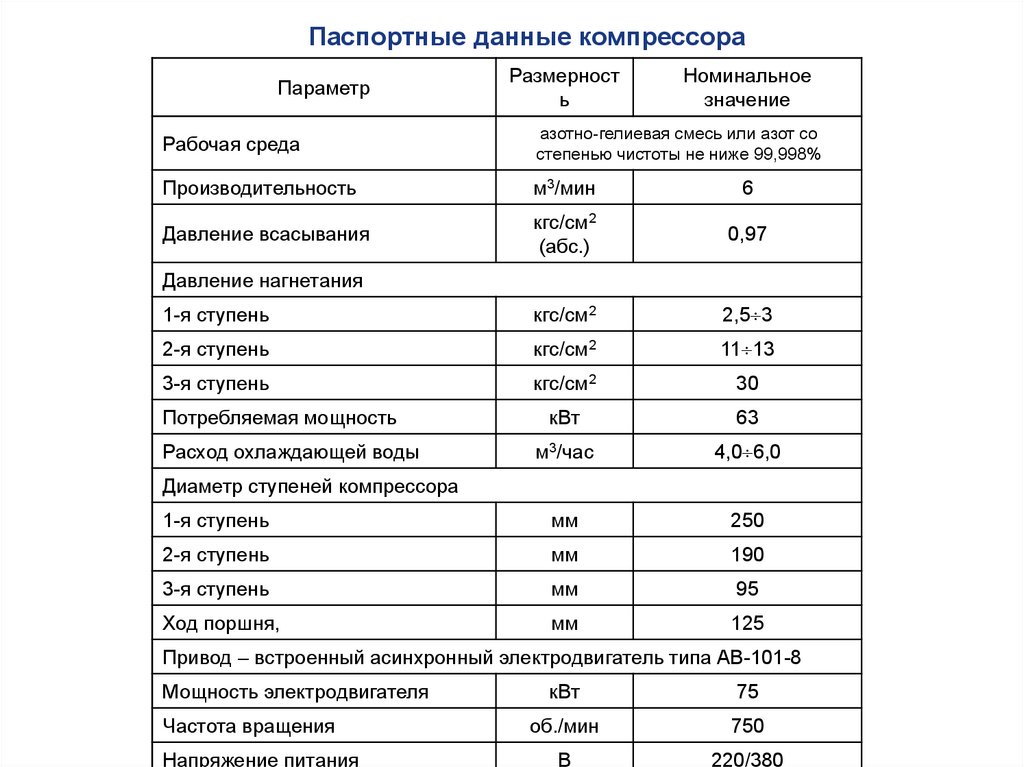

Паспортные данные компрессораПараметр

Размерност

ь

Номинальное

значение

Рабочая среда

азотно-гелиевая смесь или азот со

степенью чистоты не ниже 99,998%

Производительность

м3/мин

6

Давление всасывания

кгс/см2

(абс.)

0,97

1-я ступень

кгс/см2

2,5 3

2-я ступень

кгс/см2

11 13

3-я ступень

кгс/см2

30

Потребляемая мощность

кВт

63

Расход охлаждающей воды

м3/час

4,0 6,0

1-я ступень

мм

250

2-я ступень

мм

190

3-я ступень

мм

95

Ход поршня,

мм

125

Давление нагнетания

Диаметр ступеней компрессора

Привод – встроенный асинхронный электродвигатель типа АВ-101-8

Мощность электродвигателя

кВт

75

Частота вращения

об./мин

750

Напряжение питания

В

220/380

5.

Общий вид помещения компрессора6.

Краткая характеристика КГ(продолжение)

Для удаления конденсата из холодильников 1-ой, 2-ой, 3-ей ступени и

цилиндра 3-ей ступени компрессора предусмотрены продувочные линии.

При продувке конденсат сбрасывается в сборник конденсата, затем в

рабочий конденсатор газового контура (КГКР) или в трап

В связи с изменением конструкции сальников, по сравнению с

заводскими, сброс давления из камер сальников 1-ой и 2-ой ступени

заведен на всас компрессоров. Конечные камеры сальников продуваются

чистым азотом от АКС-2 (из коллектора с давлением Р = 4÷6 кгс/см2 (поз.

Р-130)) на сальник с расходом G = 3 м3/ч (поз. G-44) и далее в СВД)

Предсальники фонарей компрессоров уплотняются азотом от АКС-2 с

расходом G = 3 м3/ч (поз. G-44)

7.

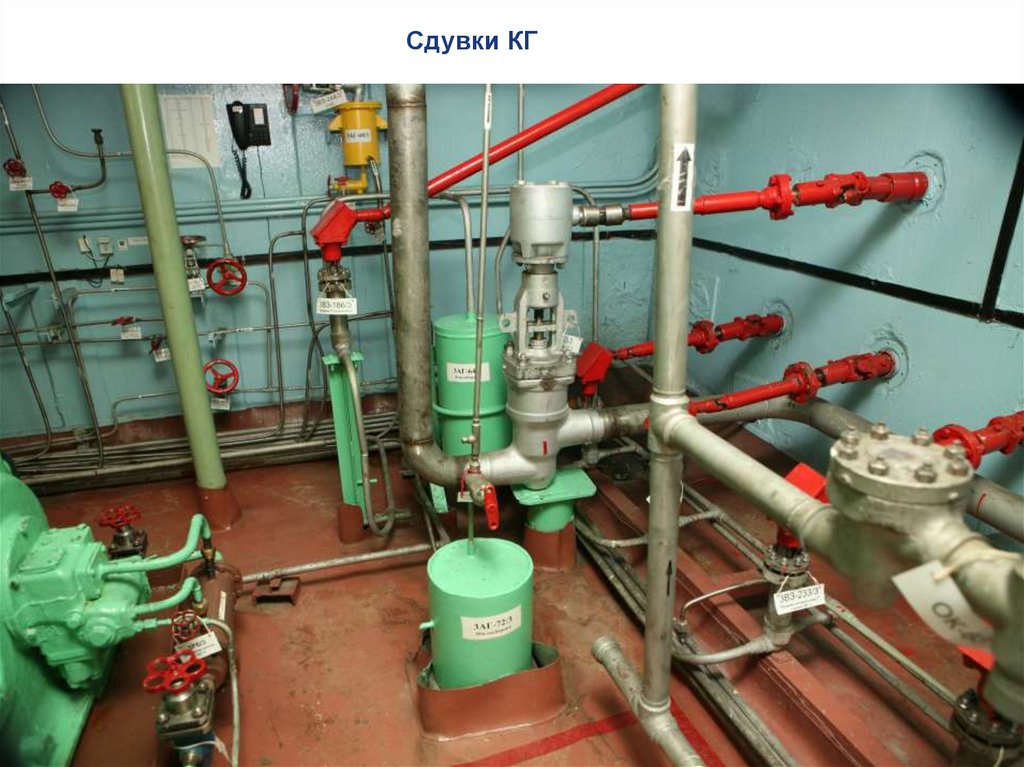

Сдувки КГ8.

Стойка КИП 3КГ-39.

Вид со стороны 3-ей ступени на холодильники КГ10.

Вид КГ со стороны электродвигателя11.

Клапанпрямоточный

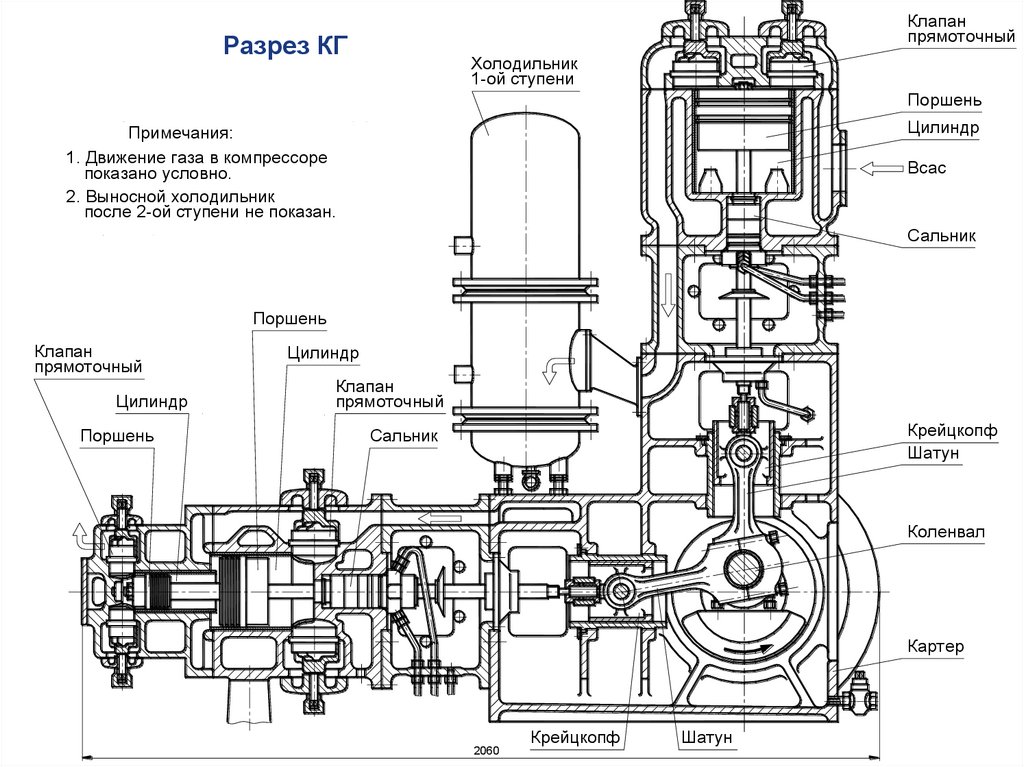

Разрез КГ

Холодильник

1-ой ступени

Поршень

Цилиндр

Примечания:

1. Движение газа в компрессоре

показано условно.

2. Выносной холодильник

после 2-ой ступени не показан.

Всас

Сальник

Поршень

Клапан

прямоточный

Цилиндр

Поршень

Цилиндр

Клапан

прямоточный

Крейцкопф

Шатун

Сальник

Коленвал

Картер

2060

Крейцкопф

Шатун

12.

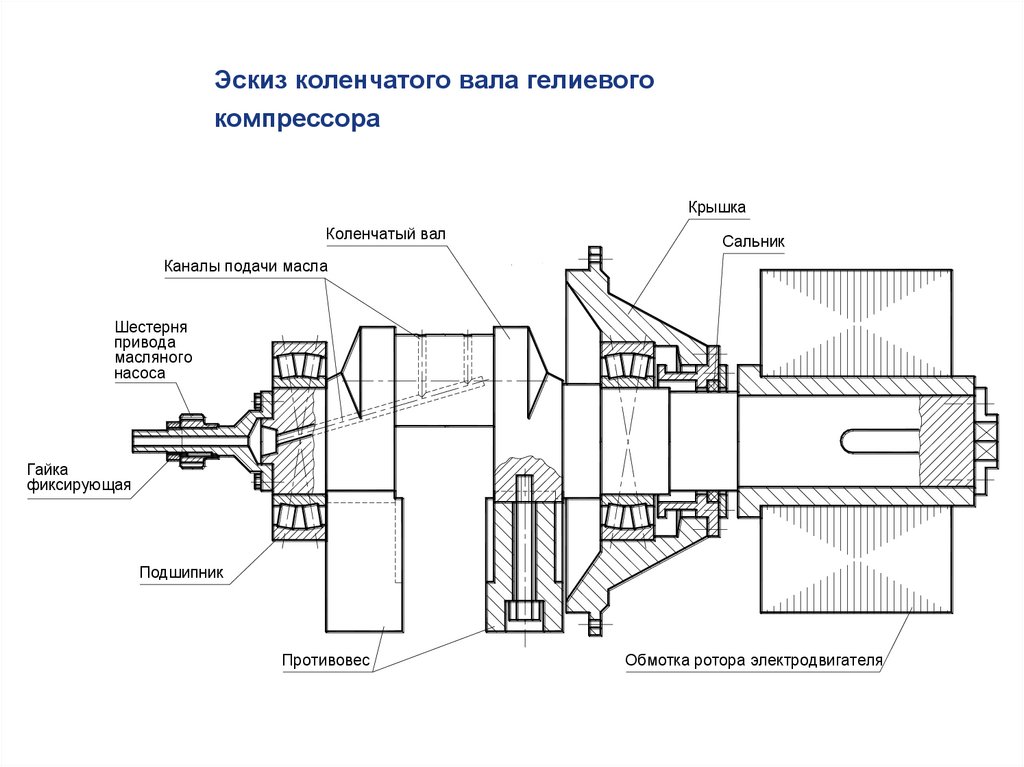

Эскиз коленчатого вала гелиевогокомпрессора

Крышка

Коленчатый вал

Сальник

Каналы подачи масла

Шестерня

привода

масляного

насоса

Гайка

фиксирующая

Подшипник

Противовес

Обмотка ротора электродвигателя

13.

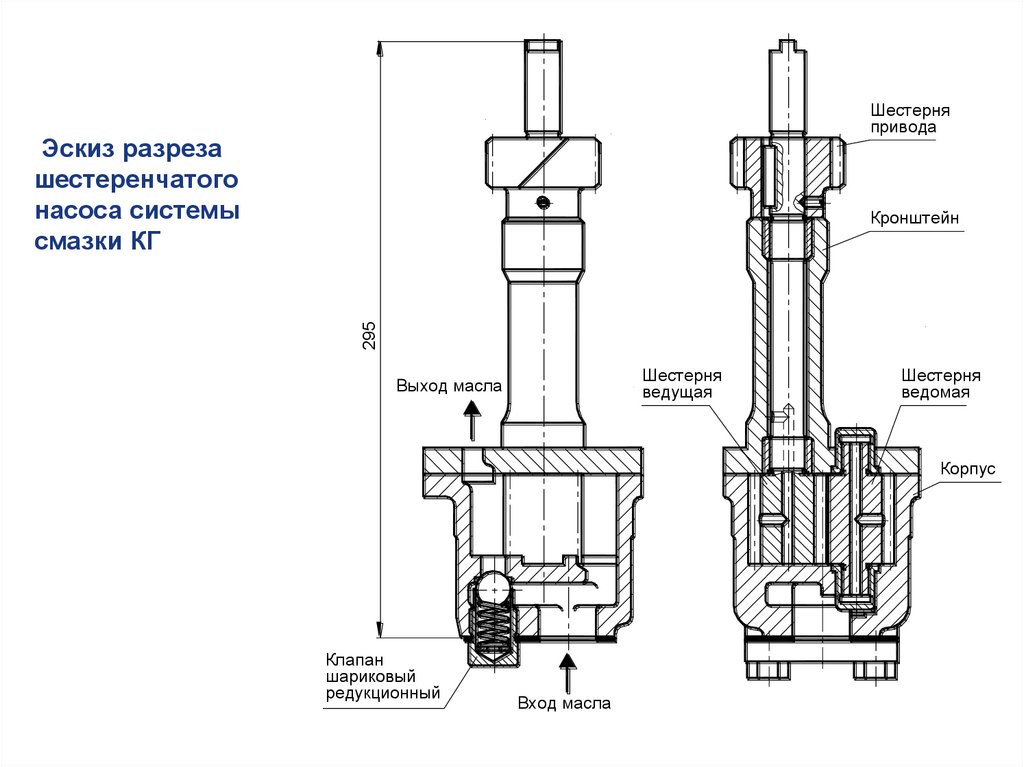

Шестерняпривода

Эскиз разреза

шестеренчатого

насоса системы

смазки КГ

295

Кронштейн

Шестерня

ведущая

Выход масла

Шестерня

ведомая

Корпус

Клапан

шариковый

редукционный

Вход масла

14.

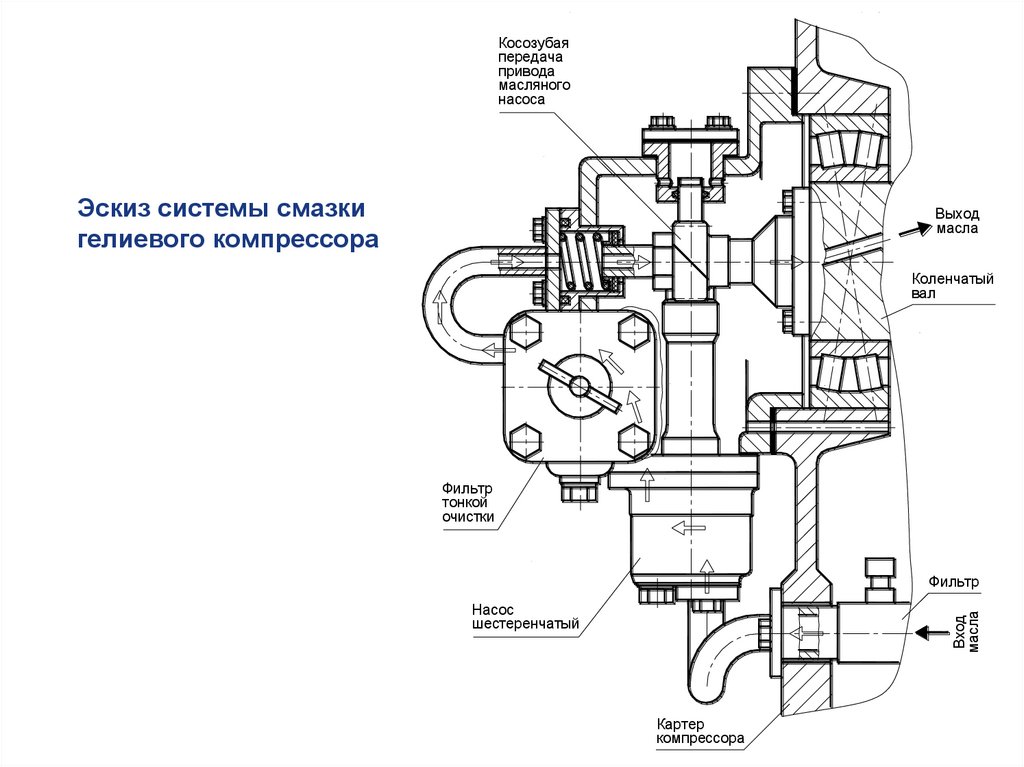

Косозубаяпередача

привода

масляного

насоса

Эскиз системы смазки

гелиевого компрессора

Выход

масла

Коленчатый

вал

Фильтр

тонкой

очистки

Фильтр

Вход

масла

Насос

шестеренчатый

Картер

компрессора

15.

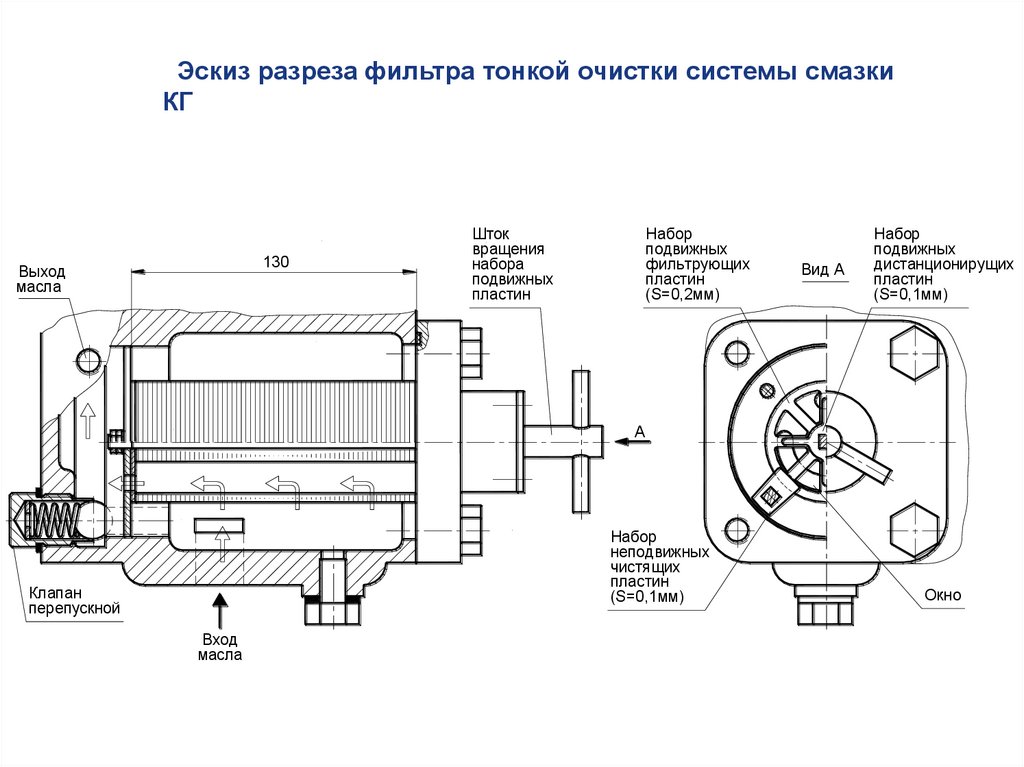

Эскиз разреза фильтра тонкой очистки системы смазкиКГ

130

Выход

масла

Шток

вращения

набора

подвижных

пластин

Набор

подвижных

фильтрующих

пластин

(S=0,2мм)

Вид А

Набор

подвижных

дистанционирущих

пластин

(S=0,1мм)

А

Набор

неподвижных

чистящих

пластин

(S=0,1мм)

Клапан

перепускной

Вход

масла

Окно

16.

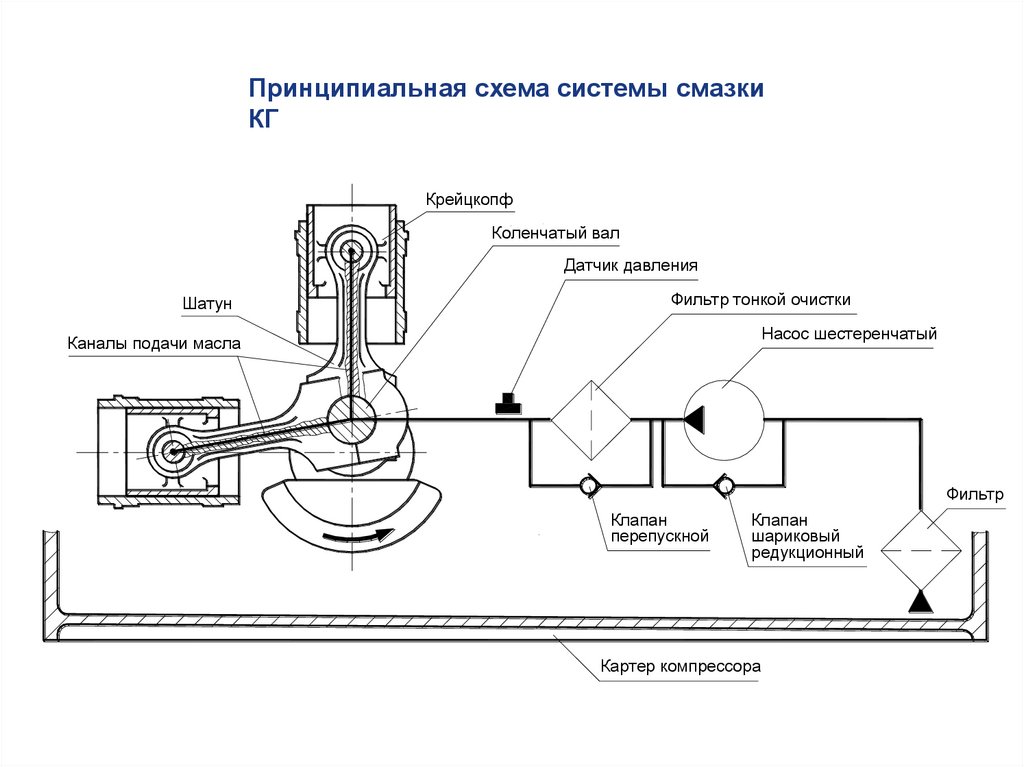

Принципиальная схема системы смазкиКГ

Крейцкопф

Коленчатый вал

Датчик давления

Шатун

Фильтр тонкой очистки

Насос шестеренчатый

Каналы подачи масла

Фильтр

Клапан

перепускной

Клапан

шариковый

редукционный

Картер компрессора

17.

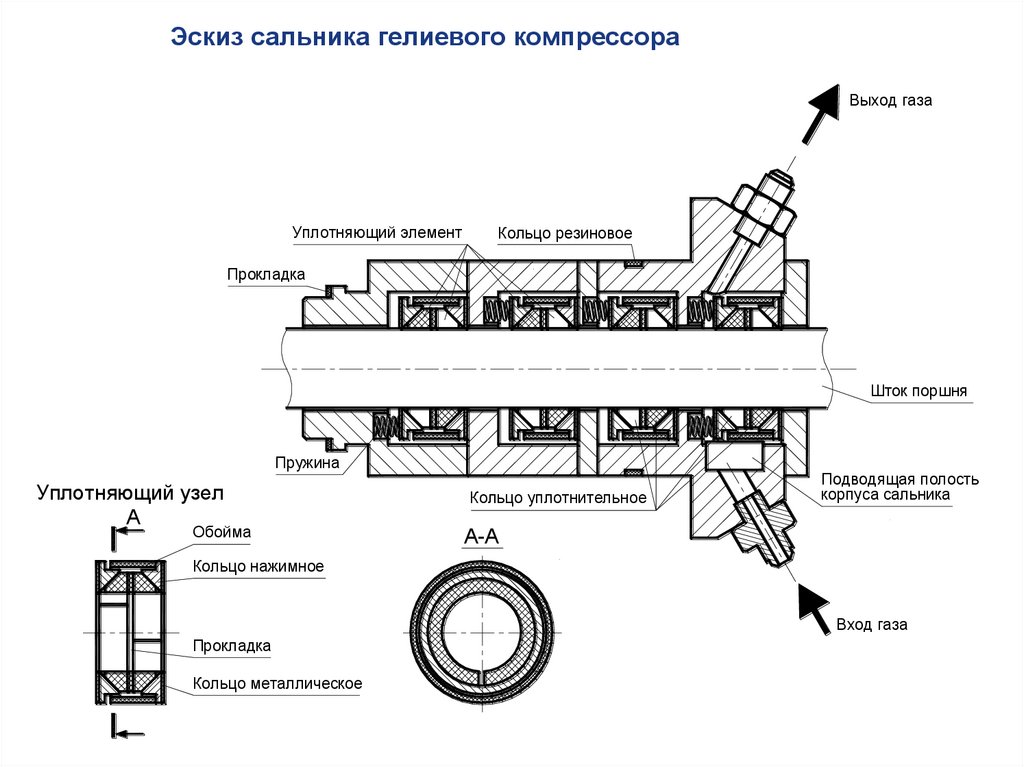

Эскиз сальника гелиевого компрессораВыход газа

Уплотняющий элемент

Кольцо резиновое

Прокладка

Шток поршня

Пружина

Уплотняющий узел

А

Обойма

Кольцо уплотнительное

Подводящая полость

корпуса сальника

А-А

Кольцо нажимное

Вход газа

Прокладка

Кольцо металлическое

18.

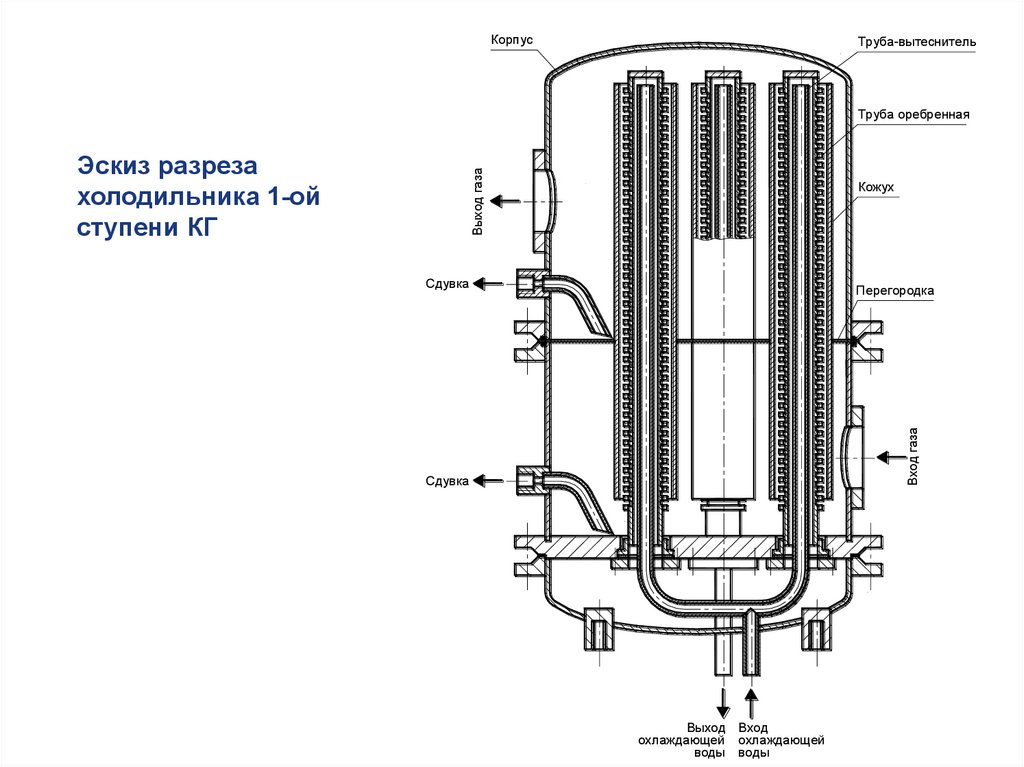

КорпусТруба-вытеснитель

Труба оребренная

Выход газа

Эскиз разреза

холодильника 1-ой

ступени КГ

Кожух

Сдувка

Вход газа

Перегородка

Сдувка

Выход Вход

охлаждающей охлаждающей

воды воды

19.

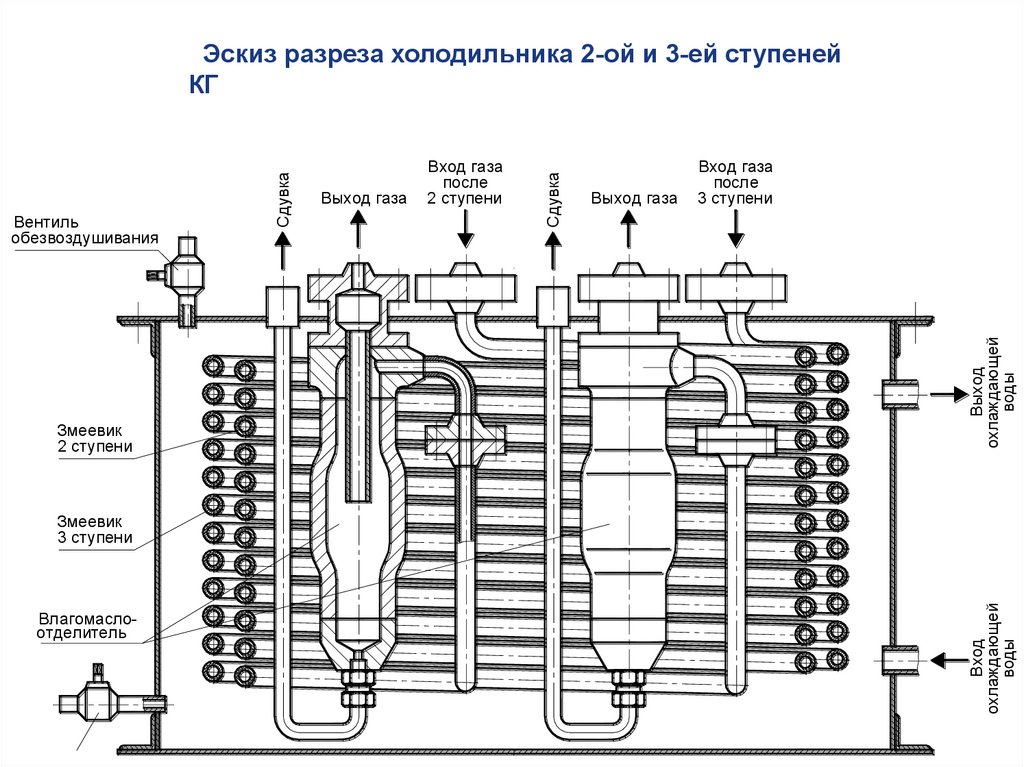

Выход газаВход газа

после

3 ступени

Выход

охлаждающей

воды

Змеевик

2 ступени

Выход газа

Вход газа

после

2 ступени

Сдувка

Вентиль

обезвоздушивания

Сдувка

Эскиз разреза холодильника 2-ой и 3-ей ступеней

КГ

Влагомаслоотделитель

Вход

охлаждающей

воды

Змеевик

3 ступени

20.

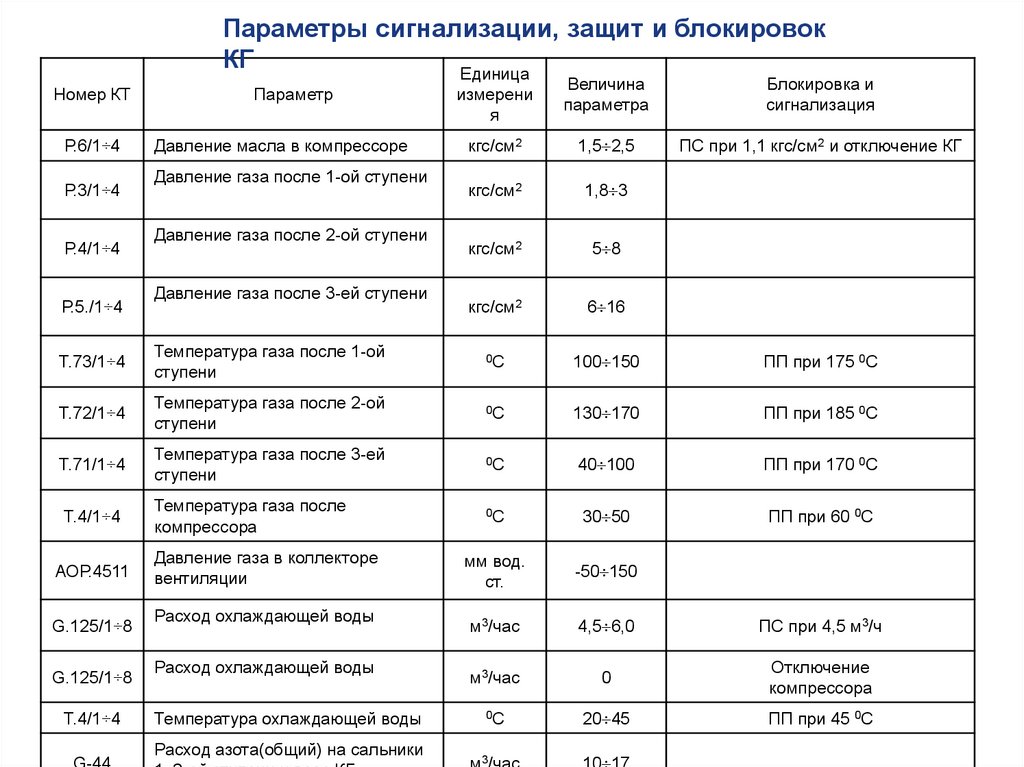

Параметры сигнализации, защит и блокировокКГ

Единица

Номер КТ

Р.6/1÷4

Р.3/1÷4

Р.4/1÷4

Р.5./1÷4

Параметр

Давление масла в компрессоре

Давление газа после 1-ой ступени

Давление газа после 2-ой ступени

Давление газа после 3-ей ступени

Величина

параметра

Блокировка и

сигнализация

кгс/см2

1,5 2,5

ПС при 1,1 кгс/см2 и отключение КГ

кгс/см2

1,8 3

кгс/см2

5 8

кгс/см2

6 16

измерени

я

Т.73/1÷4

Температура газа после 1-ой

ступени

0С

100 150

ПП при 175 0С

Т.72/1÷4

Температура газа после 2-ой

ступени

0С

130 170

ПП при 185 0С

Т.71/1÷4

Температура газа после 3-ей

ступени

0С

40 100

ПП при 170 0С

Т.4/1÷4

Температура газа после

компрессора

0С

30 50

ПП при 60 0С

АОР.4511

Давление газа в коллекторе

вентиляции

мм вод.

ст.

-50 150

м3/час

4,5 6,0

ПС при 4,5 м3/ч

м3/час

0

Отключение

компрессора

0С

20 45

ПП при 45 0С

м3/час

10 17

G.125/1÷8

G.125/1÷8

Т.4/1÷4

G-44

Расход охлаждающей воды

Расход охлаждающей воды

Температура охлаждающей воды

Расход азота(общий) на сальники

21.

Порядок подготовки компрессора к пуску (внешнийосмотр)

1. СОРО (ОРО) ГК выполнить внешний осмотр компрессора. Внешним

осмотром установить:

- надежность крепления компрессора и э/двигателя к фундаментной раме;

- отсутствие видимых дефектов компрессора, электродвигателя,

трубопроводов обвязки и арматуры;

- подключение силового кабеля и заземляющего проводника, надежность

их подключения (закрытие коробки БАРНО, отсутствие непосредственного

касания изоляции силового кабеля корпуса коробки БАРНО или

электродвигателя, надежность крепления заземляющего проводника,

состояние силового кабеля и заземляющего проводника в пределах их

видимости (отсутствие механических дефектов на них));

- отсутствие посторонних предметов на корпусе компрессора и

электродвигателя;

- наличие на компрессоре и арматуре обвязки технологической

маркировки;

- отсутствие течей и свищей из компрессора и арматуры обвязки через

корпус, разъемы, уплотнения.

Результаты внешнего осмотра сообщить НСРЦ (ДИМ). При наличии

замечаний по внешнему осмотру, НСРЦ (ДИМ) привлечь ремонтный

персонал для их устранения

22.

Порядок подготовки компрессора к пуску(продолжение)

2. Снять запорные устройства с приводов арматуры, знаки безопасности с

арматуры, электродвигателя, компрессора.

3. Проверить наличие масла в картере компрессора (нормальный уровень

– между рисками щупа, что соответствует объему 35 л).

4. Проверить телефонную связь пом.003/1÷4 (003/5(6 8) – для 4-го блока) с

ЩГК.

5. НСРЦ (ДИМ) через НСБ дать заявки НСЦТАИ на сборку электросхем

приводов арматуры:

ВЗ.1(2 4) – всас компрессора;

ВЗ.5(6 8) – напор компрессора;

ВЗ.49(50 52) – байпас компрессора;

ВЗ.233/1(2 4), ВЗ.233/5(6 8) – СВД с 1-й ступени;

ВЗ.187/1(2 4) – СВД со 2-й ступени;

ВЗ.186/1(2 4), ВЗ.187/5(6 8) – СВД с 3-й ступени.

23.

Порядок подготовки компрессора к пуску(защиты и блокировки)

6. НСРЦ (ДИМ) дать заявки НСЦТАИ на включение в работу КИПиА,

проверку защит и блокировок.

7. СОРО (ОРО) ГК совместно с персоналом цеха ТАИ проверить

работу (правильность показаний) КИП, защиты и сигнализации.

Защиты по снижению давления в системе смазки (поз. Р6/1(2÷4)) и по

отсутствию расхода охлаждающей воды (поз. G.125/1(2÷4)),

действующие на отключение компрессора, проверить имитацией в ПТК

СКУ ГК достижения параметром соответствующей уставки.

Аналогично проверить сигнализацию ПП по температуре 1-ой, 2-ой , 3ей ступеней АГ-1(2 4) (поз. Т.73/1 (2 4), Т.72/1(2 4), Т.71/1(2 4)

соответственно), ПС по расходу охлаждающей воды (поз. G.125/1(2 4)).

Проверку проводит персонал ЦТАИ под контролем СОРО ГК, с

записью в оперативном журнале результатов проверки и докладом

НСРЦ (ДИМ)

24.

Порядок подготовки компрессора к пуску(промконтур)

8. Подать воду промконтура на охлаждение КГ-1(2 4):

- закрыть арматуру ВЗ.224/1(2÷4) на выходе промконтура;

- открыть арматуру ВЗ.222/1(2 4), ВЗ.223/1(2 4) на входе промконтура;

- открыть дренажную арматуру ВЗ.232/1(2 4), ВЗ.232/5(6 8),

ВЗ.232/9(10 12) и вытеснить воздух из водяной полости компрессора в

трап.

Вытеснить воздух из холодильника 2-ой, 3-ей ступени.

После появления сплошной струи воды в трап дренажную арматуру

ВЗ.232/1(2 4), ВЗ.232/5(6 8), ВЗ.232/9(10 12) закрыть.

Открыть арматуру промконтура на холодильник масла компрессора:

вход 3ВЗ.223/5(6÷8) и выход 3ВЗ.224/5(6÷8) (для блока 4 4ВЗ.523/1(2÷4)

и 4ВЗ.524/1(2÷4) соответственно).

Открыть арматуру ВЗ.224/1(2 4) – выход промконтура с АГ-1(2÷4),

проконтролировать наличие расхода охлаждающей воды 4÷6 м3/час

(поз. G-125/1 4).

25.

Порядок подготовки компрессора к пуску(опрессовка КГ)

9. Для проверки на плотность АГ-1(2 4) ОРО ГК, совместно с ремонтным

персоналом и (при необходимости) представителем ЛГС ОИТПЭ,

произвести опрессовку газовой полости компрессора, для чего:

- собрать схему подачи азота на сальники АГ-1(2 4) от узла чистых

вводов открытием ВЗ.142, ВЗ.146/1, ВЗ.144 (резервная линия – ВЗ.143,

ВР-146/2, ВЗ.145).

- закрыть (проверить закрытие) ВЗ.167/1(2÷4) на выходе из сборника

конденсата в СВД УОГ, арматуру ВЗ.244/1(2÷4) на выходе из

маслосборника в СНД УОГ.

- открыть арматуру ВЗ.556/1(2 4) подачи азота на всас АГ-1(2÷4) и

набрать давление в газовой полости от 2 до 2,5 кгс/см2 (контроль

давление азота по манометру, установленному на первой ступени

компрессора поз.Р-3/1).

При отсутствии замечаний при проверке газовой полости АГ-1(2 4) на

плотность, открыть продувочную арматуру ВЗ.186/1(2 4), ВЗ.187/1(2 4),

ВЗ.187/5(6 8), ВЗ.233/1(2 4), ВЗ.233/5(6 8). Открыть арматуру

ВЗ.193/1(2 4) на выходе из сборника конденсата в трап и сбросить азот

из газовой полости компрессора.

26.

Порядок подготовки компрессора к пуску(подача азота на сальники)

10. Проверить прохождение азота через сальники и предсальники

компрессора:

- открыть дренаж масляного фильтра (маслоотделителя) АГ.68/1(2÷4)

(вентиль ВЗ.244/1(2÷4) должен быть закрыт);

- открыть арматуру выхода азота из сальников 1-й и 2-й ступеней в

маслоотделитель ВЗ.404/1(2÷4);

- открытием ВЗ.151/1(2÷4) убедиться в проходе азота через сальники 1-й

ступени в дренаж маслоотделителя, закрыть ВЗ.151/1(2÷4);

- открытием ВЗ.152/1(2÷4) убедиться в проходе азота через сальники 2-й

ступени в дренаж маслоотделителя, закрыть ВЗ.152/1(2÷4);

- закрыть арматуру выхода азота из сальников 1-й и 2-й ступеней в

маслоотделитель ВЗ.404/1(2÷4);

- открыть вентили на штуцерах фонарей 1-й и 2-й ступеней компрессора;

- открытием ВЗ.403/1(2÷4) убедиться в проходе азота через предсальник

1-й ступени, закрыть ВЗ.403/1(2÷4);

- открытием ВЗ.402/1(2÷4) убедиться в проходе азота через предсальник

2-й ступени, закрыть ВЗ.402/1(2÷4);

- закрыть вентили на штуцерах фонарей 1-й и 2-й ступеней компрессора.

27.

Порядок подготовки компрессора к пуску(продолжение)

11. Для сушки азотом газовой полости компрессора АГ-1(2÷4) и

вытеснения воздуха в трап, специальным ключом провернуть вал

компрессора на пять - семь оборотов по часовой стрелке.

Примечание. При появлении признаков затирания компрессор не

включать, доложить НСРЦ (ДИМ) и вывести АГ-1(2÷4) в ремонт для

устранения неисправности.

12. После сушки газовой полости и вытеснения воздуха закрыть арматуру

ВЗ.556/1(2 4), ВЗ.186/1(2 4), ВЗ.187/1(2 4), ВЗ.187/5(6 8), ВЗ.233/1(2 4),

ВЗ.233/5(6 8), ВЗ.193/1(2 4).

Примечание. Пункт 12 выполняется при постановке компрессора в резерв

без опробования. При подготовке компрессора к пуску арматуру

ВЗ.186/1(2 4), ВЗ.187/1(2 4), ВЗ.187/5(6 8), ВЗ.233/1(2 4), ВЗ.233/5(6 8),

ВЗ.193/1(2 4) не закрывать.

13. Открыть всас ВЗ.1(2 4), байпас ВЗ.49(50 52), нагрузочный вентиль

ВЗ.39/1(2 4)

14. СОРО (ОРО) ГК опечатать КАО.

15. СОРО ГК доложить НСРЦ (ДИМ) о готовности АГ-1(2 4) к пуску.

16. НСРЦ (ДИМ) дать через НСБ заявку НСЭЦ на сборку электросхемы

двигателя компрессора.

28.

Порядок пуска компрессора в работу1. После сборки электросхемы двигателя компрессора и доклада ОРО ГК из

пом.003/1(2 4) (003/5(6 8) – для 4-го блока) об отсутствии замечаний СОРО

ГК включить компрессор КГ-1(2 4) с пульта ЩГК нажатием кнопки «ПУСК».

Компрессор должен работать без посторонних звуков и ударов (ОРО ГК

контролирует по месту и докладывает СОРО ГК по телефону).

2. Через пять-шесть секунд работы для исключения перегруза по ступеням

открыть арматуру сдувки из маслоотделителя в коллектор СНД УОГ

ВЗ.244/1(2 4) и в коллектор СВД УОГ ВЗ.167/1(2 4), закрыть продувочную

арматуру ВЗ.186/1(2 4), В3-187/5(6 8), ВЗ.187/1(2 4), В3-233/5(6 8),

ВЗ.233/1(2 4). Закрыть арматуру на выходе из сборника конденсата в трап

В3-193/1(2 4).

3. Через две-три минуты работы компрессора, для проверки

работоспособности и распределения давления по ступеням, плавным

прикрытием ВЗ.39/1(2 4) нагрузить АГ-1(2÷4) на 3-ей ступени (контроль поз.

Р-5/1(2÷4)) до 10 кгс/см2. При отсутствии замечаний нагрузить до 20 кгс/см2

29.

Порядок пуска компрессора в работу(продолжение)

4. Оставить АГ-1(2 4) в работе на время две ÷ три минуты до установления

стабильных параметров по температуре и давлению по ступеням.

5. Контролировать:

- давление масла от 1,5 до 3 кгс/см2 (поз.Р-6/1(2÷-4)),

- давление на 1-ой ступени от 2,5 до 3,0 кгс/см2 (поз.Р-3/1(2÷4));

- давление на 2-ой ступени от 11 до 13 кгс/см2 (поз.Р-4/1(2÷4));

- давление на 3-ей ступени от 20 до 25 кгс/см2 (поз. Р-5/1(2÷4)).

- температуру на 1-ой, 2-ой, 3-ей ступени не более 180 С (поз.Т-73/(2÷4), Т72/1(2÷4),Т-71/1(2÷4) соответственно);

- температуру охлаждающей воды промконтура на выходе из АГ-1(2 4) не

более 47 С (поз.Т-47/1(2÷4)).

6. СОРО ГК доложить НСРЦ (ДИМ) о работе компрессора АГ-1(2 4),

выполнить соответствующие записи в оперативной документации.

30.

Порядок подключения компрессора к УОГ1. Открыть напор компрессора ВЗ.5(6 8), закрыть байпас ВЗ.49(50 52)

Контролировать работу регулятора ВР.78 (ВР.79), величину давления в РП

от 100 до 200 мм. вод. ст. поз. 3АОР.4211 (поз. Р-43 для 4-го блока) и расход

азотно-гелиевой смеси на входе в РП от 300 до 400 м3/час (поз. G-60).

Примечание. При работе УОГ «на себя» расход через УОГ контролировать

по прибору поз. G-61.

2. Подать азот на сальники и предсальники 1-ой и 2-ой ступеней АГ-1(2÷4):

- открыть арматуру ВЗ.244/1(2 4) на выходе из маслоотделителя в СНД;

- открыть арматуру ВЗ.404/1(2 4) на выходе азота из сальников 1-ой 2-ой

ступеней в маслоотделитель;

- открыть арматуру ВЗ.401/1(2 4), ВЗ.400/1(2 4) для разгрузки сальников и

выхода азотно-гелиевой смеси из сальников 1-ой, 2-ой ступени на всас

компрессора;

- открыть ВЗ.403/1(2 4) и ВЗ.402/1(2 4) и отрегулировать расход азота на

уплотнения предсальников 1-ой и 2-ой ступени по 3 м3/час на каждый (поз.

G-44);

- открыть арматуру ВЗ.151/1(2 4) и ВЗ.152/1(2 4) и отрегулировать расход

азота на продувку сальников 1-ой и 2-ой ступеней по 3 м3/час на каждый

(поз. G-44).

31.

Порядок подключения компрессора к УОГ(продолжение)

Внимание! Арматура ВЗ.405/1(2 4) (сброс азота с фонарей 1-ой и

2-ой ступеней) во время работы компрессора должна быть всегда

закрыта. Открывать ВЗ.405/1(2÷4) необходимо для продувки АГ1(2÷4) чистым азотом для вывода в ремонт.

3. Параметры работы компрессора должны соответствовать

указанным в табл.1.

4. СОРО ГК (ДИМ) доложить НСРЦ о включении в работу

компрессора АГ-1(2 4), выполнить соответствующие записи в

оперативной документации.

32.

Порядок останова компрессора1. При отсутствии замечаний по работе АГ-1(2 4) разгрузить его

открытием ВЗ.39/1(2 4).

2. Открыть байпас ВЗ.49(50 52), проконтролировать величину давления

во всасывающем коллекторе компрессоров от 0 до 50 мм. вод. ст.

(контроль поз. Р.1).

3. Закрыть напор ВЗ.5(6 8).

Примечание. При переходе по компрессорам убедиться в нормальной

работе вновь включенного компрессора, стабилизации характеризующих

его работу параметров.

4. Контролировать работу регулятора ВР.78 (ВР.79), давление в РП от 50

до 200 мм. вод. ст. (поз. АОР.4211 (поз. Р-43 для 4-го блока)) и расход

азотно-гелиевой смеси на входе в РП от 300 до 400м3/час (поз. G-60).

5. Открыть арматуру на линиях продувки ВЗ.233/1(2 8), ВЗ.187/1(2 8),

ВЗ.186/1(2 4).

6. СОРО ГК отключить компрессор

33.

Порядок останова компрессора(продолжение)

Примечание – При переходе по компрессорам отключение компрессора

только после доклада ОРО ГК из пом.003/1(2 4) (003/5(6 8) – для 4-го

блока) о работе без замечаний вновь включенного компрессора.

7. Закрыть на отключенном компрессоре:

- всас ВЗ.1(2 4), байпас ВЗ.49(50 52), продувочные вентили ВЗ.186/1(2 4),

ВЗ.187/1(2 8), ВЗ.233/1(2 8), в СВД УОГ ВЗ.167/1(2 4), нагрузочный

вентиль ВЗ.39/1(2 4);

арматуру входа азота на всас В3.556/1(2 4), на сальники, на предсальники

1-ой и 2-ой ступеней В3.151/1(2 4), В3.152/1(2 4), В3.402/1(2 4),

В3.403/1(2 4) (контроль поз.G-44).

- арматуру на выходе из сальников и предсальников 1-ой и 2-ой ступеней

В3.404/1(2 4), В3.244/1(2 4), ВЗ.400/1(2 4), ВЗ.401/1(2 4). Контролировать

давление на всасе работающего компрессора, не допуская

разрежения.(поз.Р-1).

8. После того, как компрессор остынет (через 30 минут после отключения),

закрыть воду промконтура на холодильники компрессора: вход

ВЗ.222/1(2 4), ВЗ.223/1(2 4) и выход ВЗ.224/1(2 4).

34.

Порядок перехода по компрессорам1. Переход по КГ производить по цеховым бланкам переключений. Все

операции по переходу выполняют СОРО, ОРО ГК под контролем НСРЦ, ДИМ

после согласования с НСБ.

2. Исходное состояние (на примере перехода с АГ-1 на АГ-2):

- РП на продувке азотно-гелиевой смесью;

- компрессор АГ-1 в работе;

- компрессор АГ-2 в резерве.

3. Перед пуском АГ-2:

- СОРО (ОРО) ГК открыть на включаемом компрессоре АГ-2 арматуру ВЗ.2

(всас), ВЗ.50 (байпас), ВЗ.39/2 (нагрузка);

- ОРО ГК доложить из пом. 003/2(6) СОРО ГК о готовности к включению АГ-2.

4. СОРО ГК включить в работу компрессор АГ-2.

5. СОРО(ОРО) ГК через 5-7 секунд после пуска АГ-2:

- открыть на АГ-2 арматуру в СВД УОГ - ВЗ.167/2;

- закрыть продувочную арматуру: ВЗ.233/2,6, ВЗ.187/2,6, ВЗ.186/2;

- закрыть арматуру в трап ВЗ.193/2.

6. На АГ-2 открыть напор ВЗ.6, закрыть байпас ВЗ.50.

7. На АГ-1 открыть байпас ВЗ.49, проследить за давлением во всасывающем

коллекторе ( величина давления от 0 до 50 мм. вод. ст., контроль параметра

по прибору поз. Р.1).

8. На АГ-1 закрыть напор ВЗ.5. Убедиться в нормальной работе АГ-2,

стабилизации параметров.

35.

Порядок перехода по компрессорам (продолжение)9. Контролировать работу регулятора ВР.78 (ВР.79), давление в РП от 50 до

200 мм. вод. ст. (поз. АОР.4211, (поз. Р.43 для 4-го блока)) и расход азотногелиевой смеси на входе в РП от 300 до 400 м3/час (поз. G.60).

10. Открыть на АГ-1 продувочные вентили ВЗ.233/1,5, ВЗ.187/1,5, ВЗ.186/1.

11. После доклада ОРО ГК из пом.003/2 о работе АГ-2 без замечаний,

СОРО ГК отключить АГ-1.

12. Закрыть на АГ-1:

- всас ВЗ.1, байпас ВЗ.49, продувочные вентили ВЗ.186/1, ВЗ.187/1,5,

ВЗ.233/1,5, в СВД УОГ ВЗ.167/1, нагрузочный вентиль ВЗ.39/1;

- арматуру на линии подачи азота на всас В3.556/1, на сальники и

предсальники 1-ой и 2-ой ступеней В3.151/1, В3.152/1, В3.402/1, В3.403/1

(контроль поз. G.44).

-арматуру на выходе из сальников и предсальников 1-ой и 2-ой ступеней

В3.404/1, В3.244/1, ВЗ.400/1, ВЗ.401/2. Контролировать давление на всасе

АГ-2, не допуская разряжения (контроль параметра по прибору поз. Р.1).

Примечание:

После того как компрессор АГ-1 остынет (через 30 минут после

отключения), закрыть воду промконтура на АГ-1: вход ВЗ.222/1, ВЗ.223/1 и

выход ВЗ.224/1.

36.

Порядок перехода по компрессорам (продолжение)13. На АГ-2 подать азот на сальники и предсальники 1-ой и 2-ой ступеней:

- открыть арматуру ВЗ.244/2 на выходе из маслоотделителя в СНД УОГ;

- открыть арматуру ВЗ.404/2 на выходе азота из сальников 1-ой и 2-ой

ступеней в маслоотделитель;

- открыть арматуру ВЗ.401/2, ВЗ.400/2 на выходе азотно-гелиевой смеси из

сальников 1-ой и 2-ой ступеней на всас компрессора для разгрузки

сальников;

- открыть ВЗ.403/2 и ВЗ.402/2 и отрегулировать расход азота на уплотнение

предсальников 1-ой и 2-ой ступени по 3 м3/час на каждый (поз. G.44);

- открыть ВЗ.151/2 и ВЗ.152/2 и отрегулировать расход азота на продувку

сальников 1-ой и 2-ой ступени по 3 м3/час на каждый (контроль поз. G.44).

Внимание! Арматура ВЗ.405/1(2 4) (сброс азота с фонарей 1-ой и 2-ой

ступени) во время работы компрессора должен быть всегда закрыта.

Открывать ее необходимо для продувки компрессора чистым азотом для

вывода в ремонт.

14. ОРО ГК осмотреть вновь включенный в работу компрессор АГ-2 на

предмет готовности к длительной эксплуатации, доложить СОРО ГК.

15. СОРО ГК доложить НСРЦ (ДИМ) об окончании перехода по

компрессорам и параметрах работы УОГ, выполнить соответствующие

записи в оперативной документации.

16. НСРЦ доложить НСБ об окончании перехода по компрессорам.

37.

Порядок вывода компрессора в ремонт1. Все работы по ремонту компрессоров ГК производятся по нарядам, при

включенной в работу системе контроля загазованности помещений и при

наличии разрешенной заявки на БЩУ.

2. Если компрессор, подлежащий ремонту, находится в работе, перейти

на резервный компрессор.

3. Закрыть (проверить закрытие) арматуру по газу на всасе ВЗ.1(2 4),

напоре ВЗ.5(6 8), байпасе ВЗ.49(50 52).

4. Продуть выводимый в ремонт компрессор чистым азотом в СВД УОГ в

течение пяти минут.

4.1 Закрыть арматуру в трап ВЗ.193/1(2÷4).

4.2 Открыть арматуру: ВЗ.167/1(2÷4) в СВД УОГ, ремонтную

ВЗ.405/1(2÷4), продувочную ВЗ.233/1(2 4), ВЗ.233/5(6 8), ВЗ.187/1(2 4),

ВЗ.187/5(6 8), ВЗ.186/1(2 4). Открыть арматуру на входе азота на всас

ВЗ.556/1(2÷4).

4.3 Через пять минут закрыть арматуру: ВЗ.556/1(2÷4), ВЗ.186/1(2÷4),

ВЗ.187/1(2÷8), ВЗ.233/1(2÷8), ВЗ.405/1(2÷4).

38.

Порядок вывода компрессора в ремонт (продолжение)5. Закрыть арматуру по газу:

на входе и выходе азота на сальники, предсальники 1-ой, 2-ой ступеней

ВЗ.151/1(2 4), ВЗ.152/1(2 4), ВЗ.400/1(2 4), ВЗ.401/1(2 4), ВЗ.402/1(2 4),

ВЗ.403/1(2 4), ВЗ.404/1(2 4), ВЗ.405/1(2÷4).

на выходе в СНД и СВД УОГ ВЗ.244/1(2 4), ВЗ.167/1(2 4).

6. Опорожнить водяную полость компрессора АГ-1(2÷4). Закрыть арматуру

промконтура на входе ВЗ.222/1(2÷4), ВЗ.223/1(2÷4), и выходе ВЗ.224/1(2÷4)

из компрессора. Открыть дренажную арматуру ВЗ.232/1(2÷12).

7. Разобрать на компрессоре АГ-1(2÷4) электрические схемы приводов

арматуры и электродвигателя, запереть штурвалы приводов арматуры

замковыми устройствами и вывесить знаки безопасности «Не открывать

работают люди». На КУ электродвигателя и электроприводов вывесить

знаки безопасности «Не включать работают люди».

8. Доложить НСРЦ (ДИМ) о выводе компрессора в ремонт, выполнить

соответствующую запись в оперативной документации.

39.

Требования к условиям эксплуатации компрессора1. СОРО (ОРО) ГК, не менее одного раза в смену, обязан:

- следить за отсутствием постороннего и ненормального шума, стука,

вибрации электродвигателя и компрессора;

- проверять наличие масла в картере компрессора. Уровень должен

быть между рисками щупа.

2. Давление масла в системе смазки должно быть от 1,5 до 3,0 кгс/см2

(контроль параметра по прибору поз. Р6/1 (2 4)).

При понижении давления масла определить причину неисправности.

При необходимости перейти на резервный компрессор по бланку. В

случае резкого снижения давления масла до 1,1 кгс/см2 и менее

проконтролировать отключение компрессора по блокировке. При

несрабатывании блокировки отключить компрессор с ПТК СКУ ГК или

КАО (по месту расположения компрессора). Включить в работу

резервный компрессор.

При повышении давления масла очистить фильтрующие элементы

поворотом рукоятки масляного фильтра.

40.

Требования к условиям эксплуатации компрессора(продолжение)

3. Продувка холодильников 1-ой, 2-ой, 3-ей ступеней и 3-ей ступени

компрессоров производится поочередно открытием-закрытием арматуры

ВЗ.233/1 8, ВЗ.187/1 8, ВЗ.186/1 4 через каждые два часа, не нарушая

технологических параметров работы УОГ.

В случае неисправности приводов дистанционного управления

продувочными вентилями, продувку производить вручную с теми же

интервалами времени.

4. Следить за распределением давлений и температур по ступеням

компрессора. Параметры должны соответствовать указанным в табл.1

5. ОРО ГК следит за работой предохранительных клапанов компрессора.

Пропуск клапанов проверяет во время работы компрессоров ощупыванием

трубопровода сдувки с клапана - трубопровод должен быть холодным.

6. Температура газа на выходе из холодильника 3-й ступени компрессора не

должна превышать 45оС (контроль параметра по прибору поз. Т-4/1(2÷4)).

7. О всех отклонениях в режиме работы компрессоров старший оператор ГК

должен немедленно докладывать НСРЦ (ДИМ). Дальнейшие действия – в

соответствии с указанием НСРЦ (ДИМ).

41.

Требования по охране труда при обслуживаниикомпрессоров

1. При эксплуатации КГ необходимо соблюдать требования:

- Правил охраны труда при эксплуатации тепломеханического

оборудования и тепловых сетей атомных станций ФГУП концерн

«Росэнергоатом» СТО 1.1.1.02.001.0673-2006;

- Правил пожарной безопасности при эксплуатации атомных станций

(ППБ АС-2011);

- Общих положений обеспечения безопасности атомных станций

(ПНАЭ Г-1-011-97);

- Основных правил обеспечения эксплуатации атомных станций

СТО 1.1.1.01.0678-2007;

-инструкции «Радиационная безопасность при эксплуатации и ремонте

оборудования Курской АЭС» И-155-ОРБ.

2. Все работы, выполняемые при обходах, осмотрах и эксплуатации

компрессоров АГ-1(2÷4) выполнять в защитных касках с застегнутым

подбородными ремнем с использованием основного комплекта СИЗ. Для

защиты органов слуха использовать противошумные наушники, беруши.

42.

Требования по охране труда при обслуживаниикомпрессоров

(продолжение)

3. Компрессор АГ-1(2÷4) должен быть остановлен в следующих случаях:

- при повышении давления в ступенях компрессора выше

разрешенного, неисправности КИП;

- при неисправности ПК;

- при обнаружении в элементах компрессора трещин, вздутий, протечек

газа или воды в сварных или болтовых соединениях;

-при возникновении пожара, непосредственно угрожающему

работающему компрессору.

4. Опасные производственные факторы при эксплуатации

компрессоров: давление и температура рабочей среды, электрическое

напряжение, вращающиеся части электродвигателя компрессора.

5. Вредные производственные факторы при эксплуатации

компрессоров: радиационное воздействие от компрессора и

трубопроводов обвязки, р/а аэрозоли в воздухе помещения.

6. При авариях с выбросом азота и гелия в помещения допуск в них

разрешается только после проветривания и проверки концентрации

кислорода и радиационной обстановки.

43.

Требования по охране труда при обслуживаниикомпрессоров

(продолжение)

7. Во время работы (включения) компрессора запрещается:

7.1 Находиться в помещении компрессора если в этом нет

необходимости.

7.2 Находиться напротив клеммной коробки электродвигателя.

7.3 Включать компрессор при отсутствии видимого заземления

электродвигателя.

7.4 Обслуживать и пускать компрессор в работу без ограждения

вращающихся частей.

7.5 Производить очистку и обтирку, смазку вращающихся частей на

работающем компрессоре.

7.6 Вскрытие лючков, обтяжка болтовых соединений, подтяжка

сальников арматуры.

7.7 Регулировка расхода воды промконтура.

7.8 Эксплуатировать компрессоры при нарушении плотностей стыков и

фланцев, сниженном уровне масла в картере.

7.9 Эксплуатировать компрессор при отклонении за допустимые пределы

параметров давления, температуры, расходов.

44.

Требования по охране труда при обслуживаниикомпрессоров

(продолжение)

8. Все ремонтные работы на компрессорах выполняются по нарядудопуску и дозиметрическому нарядам.

9. Первичный допуск ремонтного персонала к производству работ по

ремонту компрессора осуществляет НСРЦ (ДИМ).

10. Последующий допуск к ежедневному продолжению работ

производит старший оператор ГК по команде НСРЦ (ДИМ).

11. Старший оператор (оператор) ГК осуществляет периодический

контроль за ходом ремонтных работ, принимает на чистоту рабочее

место после ежедневного окончания работы.

12. Подлежащий ремонту компрессор должен быть надежно отсечен

задвижками, избыточное давление сброшено, электросхема двигателя

и электросхемы приводов арматуры должны быть разобраны, на

арматуре вывешены плакаты ”Не открывать, работают люди”, маховики

приводов арматуры обвязаны и закрыты на замки.

Приступать к ремонту компрессоров и трубопроводов при наличии в

них избыточного давления не разрешается.

45.

Требования по охране труда при обслуживаниикомпрессоров

(продолжение)

13. При эксплуатации и ремонте компрессоров необходимо следить

за сохранностью надписей и маркировки компрессора,

трубопроводов и арматуры согласно эксплуатационным схемам.

14. Двери помещений, в которых располагаются компрессоры ГК,

должны быть постоянно закрыты на замки.

15. При возникновении пожара дежурный персонал обязан:

- сообщить в пожарную часть, НСРЦ, НСС;

- немедленно остановить оборудование;

- приступить к ликвидации пожара под руководством НСРЦ, НСС

до прибытия пожарной части.

industry

industry