Разработка технологических маршрутов и расчет трудоемкости изготовления деталей корпуса

1.

Кафедра технологии судостроенияПрактическая работа №4

Тема: «Разработка технологических маршрутов и расчет

трудоемкости изготовления деталей корпуса»

2.

Общие положенияЦель работы:

изучить классификацию деталей корпуса по

технологическим группам обработки;

получить навыки в составлении технологических

маршрутов изготовления конкретных деталей корпуса;

ознакомиться с нормативами времени на изготовление

деталей корпуса и получить навыки нормирования по ним.

3.

Общие положенияТехнологический процесс - часть производственного процесса,

содержащая действия, направленные на изменения качественного

состояния объекта производства.

Производственный процесс – совокупность действий людей и орудий

труда, направленных на превращение материалов и полуфабрикатов в

законченную продукцию – предмет производства.

Технологический процесс бывает основным и вспомогательным.

Технологический процесс

Операции

Технологические переходы

Технологические комплексы приемов (ТКП)

Приемы

4.

Общие положенияТехнологический процесс

Операции

Технологические переходы

Технологические комплексы приемов (ТКП)

Приемы

Операция - законченная часть технологического процесса, выполняемая на

одном рабочем месте неизменными исполнителями.

Технологический переход – часть операции, выполняемая одним и тем же

инструментом при постоянном режиме работы человека или оборудования.

ТКП - объединение нескольких последовательных приемов, обеспечивающих

достижение определенной технологической цели (например установить,

ориентировать, проверить, прихватить).

Прием – действия и движения рабочего.

5.

Общие положенияПРИНЦИПЫ ИЗГОТОВЛЕНИЯ КОРПУСНЫЙ ДЕТАЛЕЙ:

Изготовление деталей по единичным технологическим процессам (ТП) имеет

существенные недостатки:

Большие затраты труда;

Сложность подготовки производства и применения средств

механизации и автоматизации.

Принцип групповой технологии – все детали объединяют в типовые группы

для изготовления по общему технологическому маршруту в зависимости от:

вида применяемого проката (листовой и профильный);

геометрических размеров и формы деталей;

последовательности технологического процесса изготовления;

применяемого оборудования для изготовления деталей.

ТРИ ВАРИАНТА ТИПОВЫХ ГРУПП:

• 1. Детали с законченным циклом обработки на одном виде оборудования,

например, вырезка мелких плоских деталей на машинах с ЧПУ (числовым

программным управлением);

• 2. Детали, проходящие ряд общих операций на одном виде оборудования, а

затем обрабатываемые на различном оборудовании;

• 3. Детали, обрабатываемые на разнотипном оборудовании по одинаковой

многооперационной технологии.

6.

Общие положенияПРИНЦИПЫ ИЗГОТОВЛЕНИЯ КОРПУСНЫЙ ДЕТАЛЕЙ:

• Цель групповой технологии: обеспечение в условиях мелкосерийного

производства эффективного внедрения средств автоматизации.

• Групповой технологический процесс - совокупность технологических

операций, обеспечивающих обработку различных деталей группы или

нескольких групп по общему технологическому маршруту.

7.

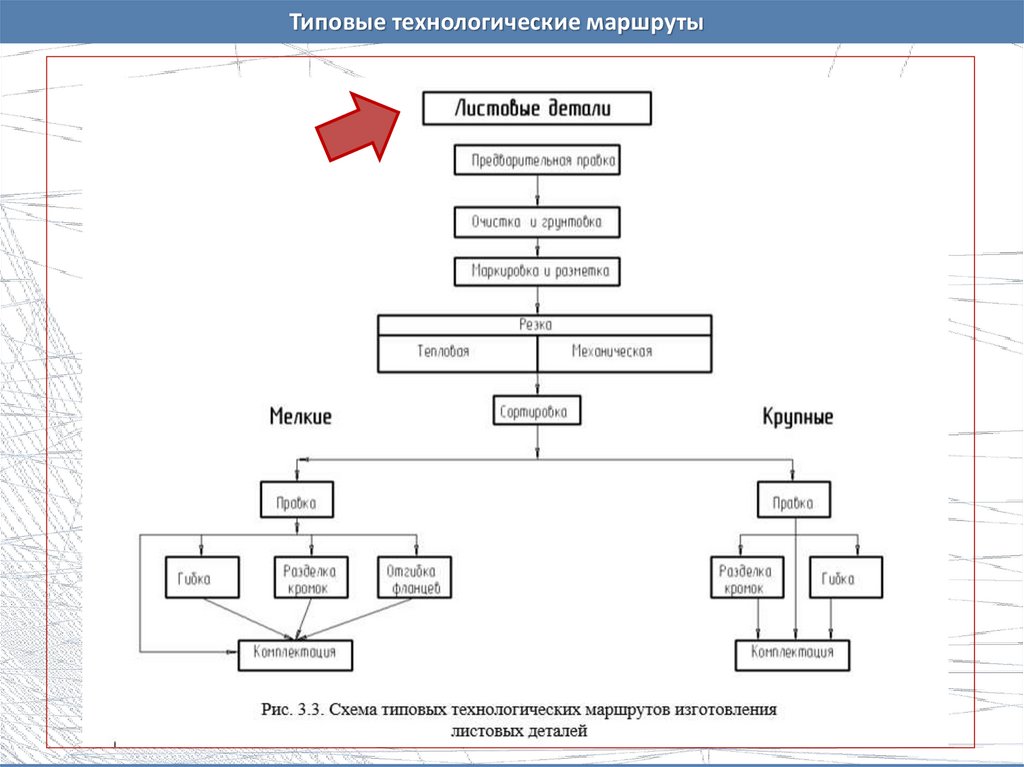

Типовые технологические маршруты8.

Маркировка деталейКоличество символов = 16-23

9.

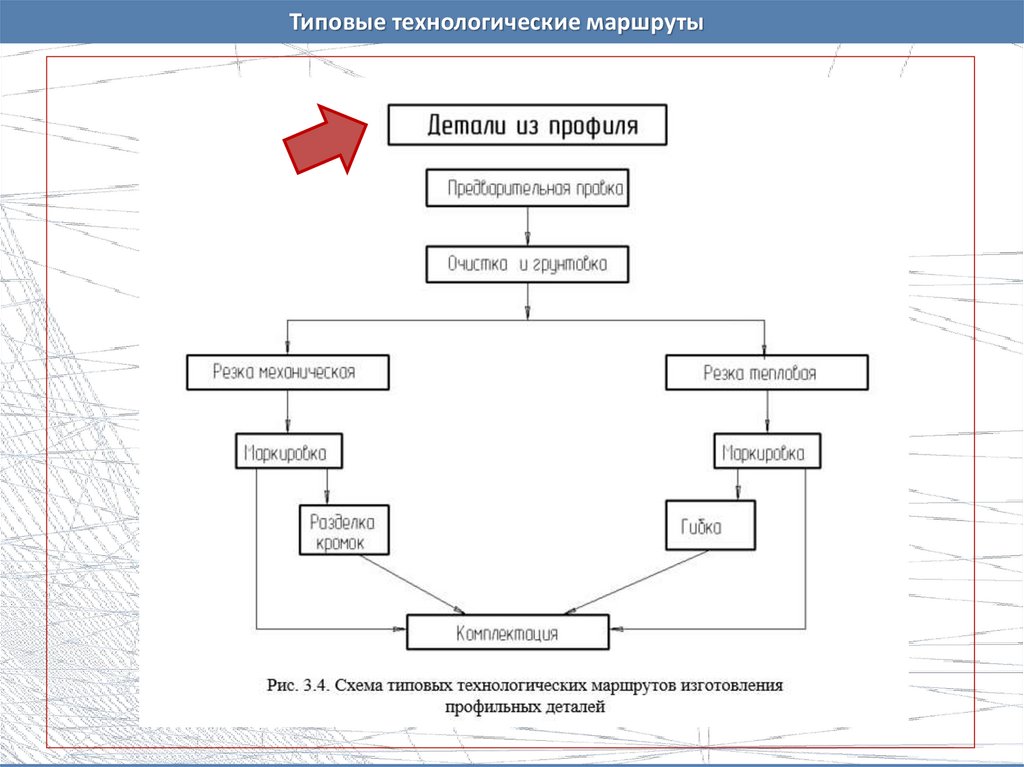

Типовые технологические маршруты10.

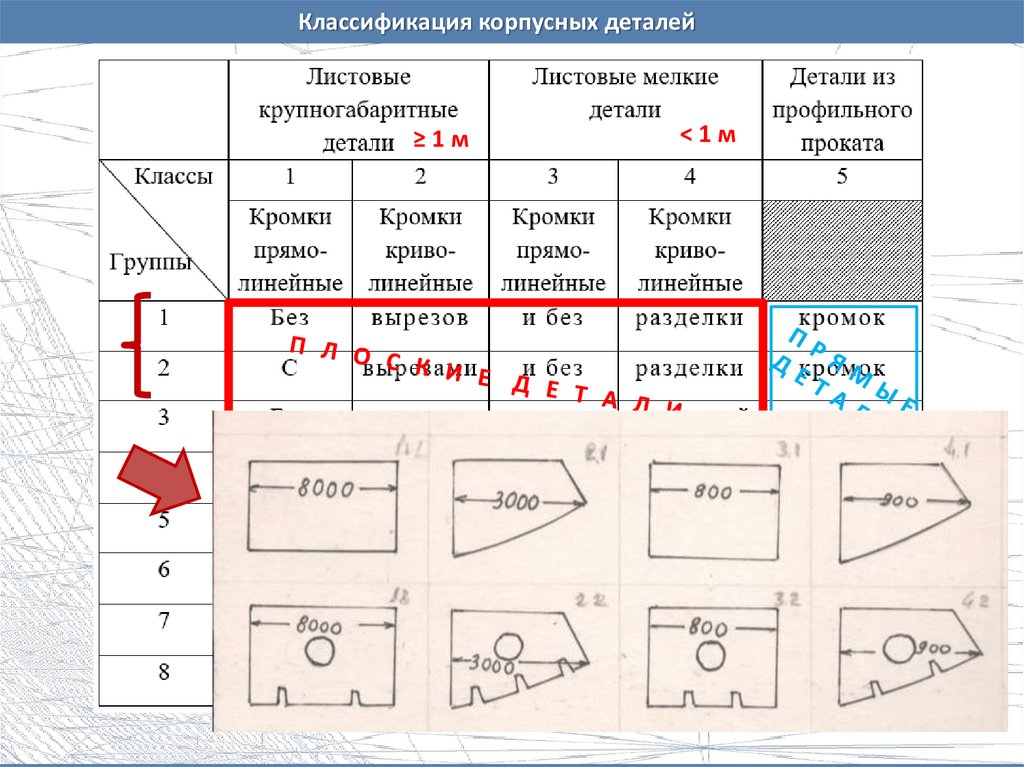

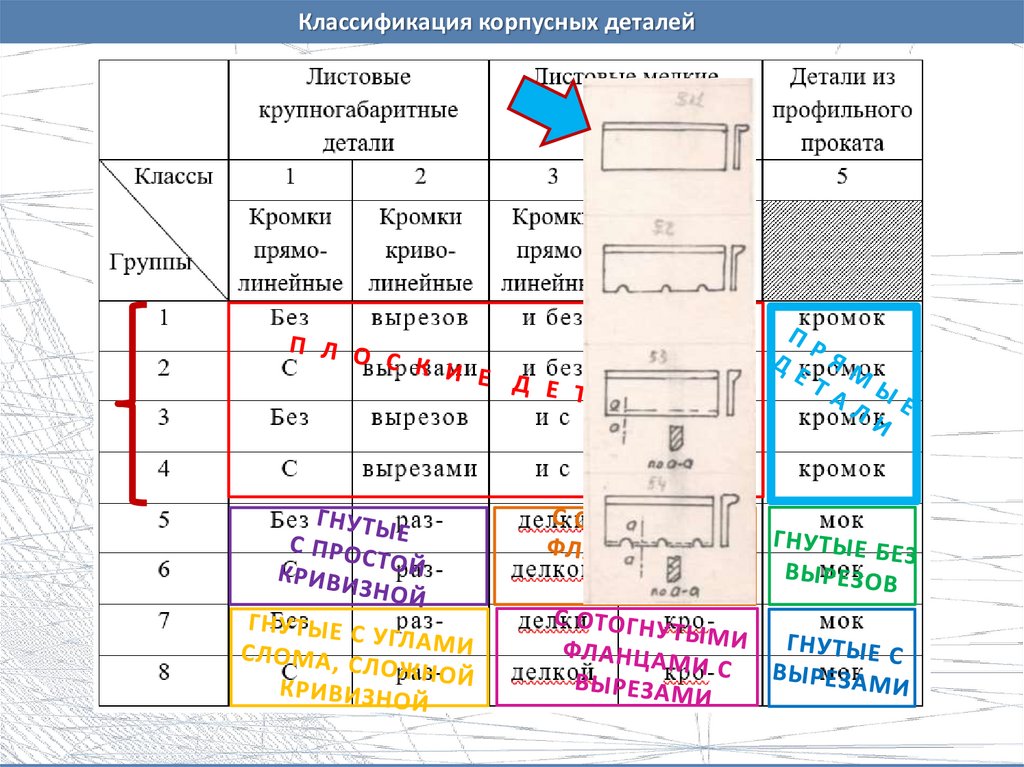

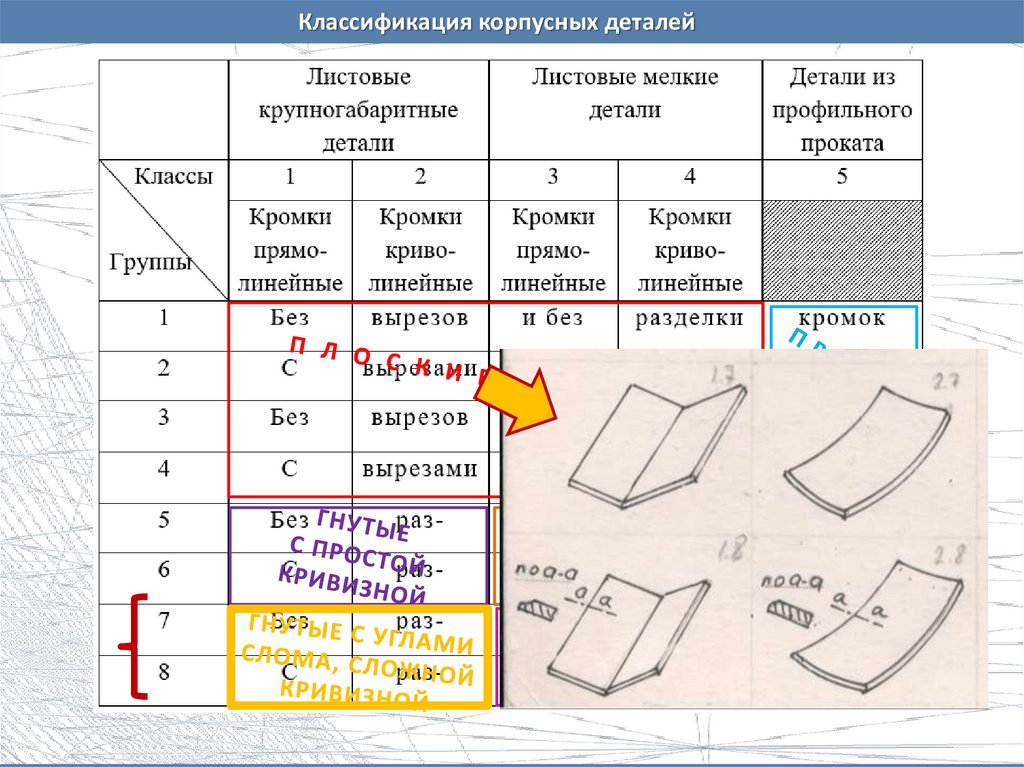

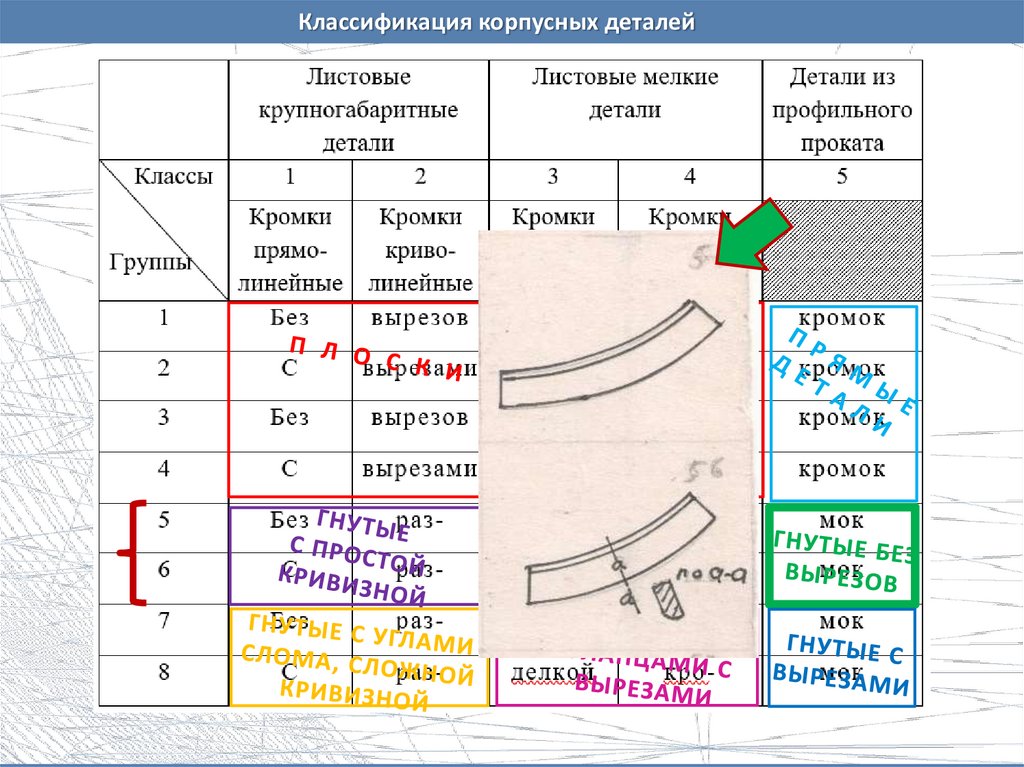

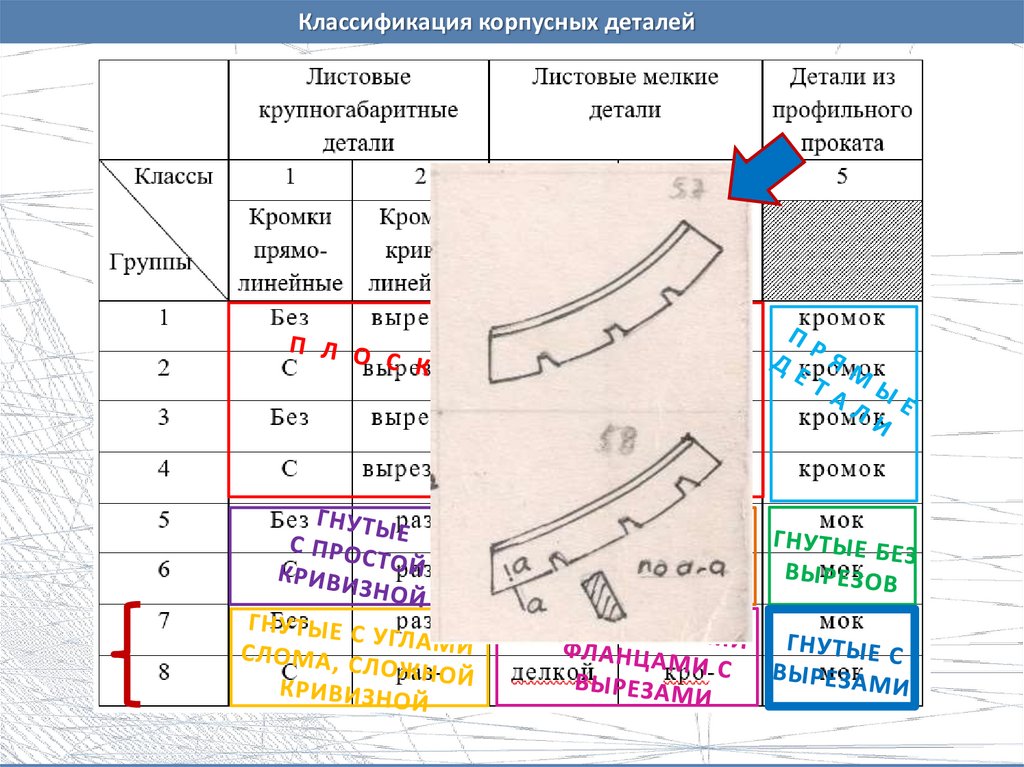

Классификация корпусных деталейпо

форме

кромок

(прямолин./

криволин.)

=5

ВСЕ

=8

по

форме

деталей

(плоские/

гнутые)

+ наличие

вырезов;

+ наличие

разделки

кромок

11.

Классификация корпусных деталей≥1м

<1м

12.

Классификация корпусных деталей≥1м

<1м

13.

Классификация корпусных деталей14.

Классификация корпусных деталей15.

Классификация корпусных деталей16.

Классификация корпусных деталей17.

Классификация корпусных деталей18.

Классификация корпусных деталей19.

Классификация корпусных деталей20.

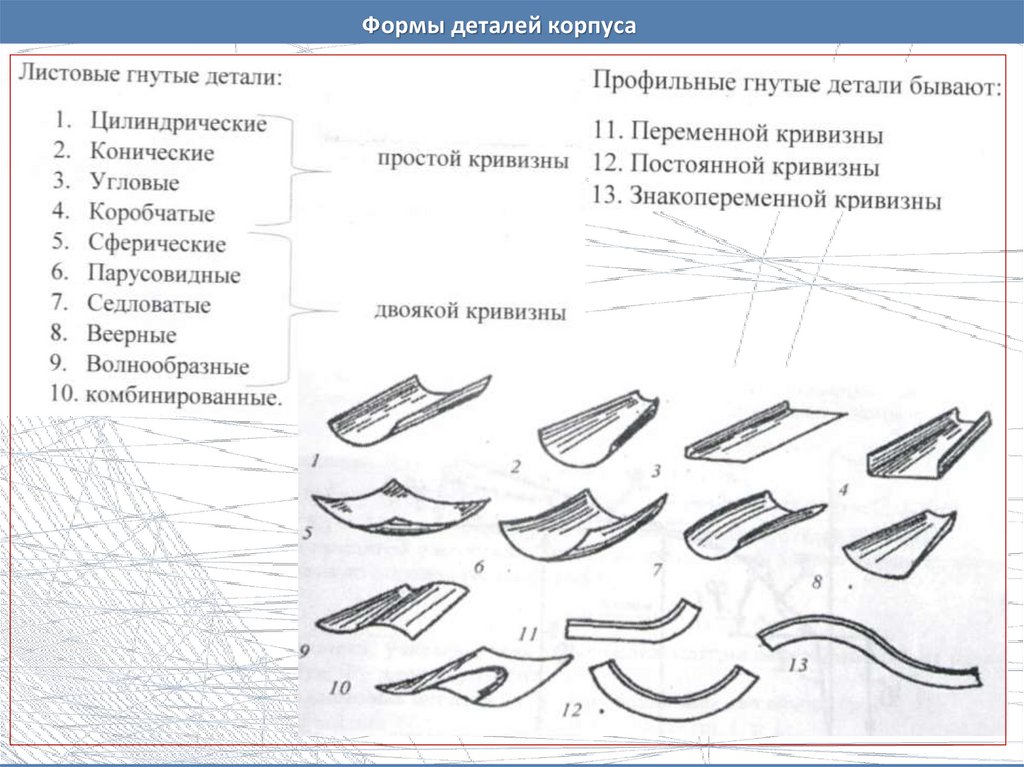

Формы деталей корпуса21.

Понятие сваркиСварка (welding) – процесс соединения двух деталей и более, в

результате которого получают неразъемное соединение материала(ов)

заготовок, с помощью нагрева и (или) давления с применением или без

применения присадочного материала (ГОСТ Р 58904-2020, п.2.1.1.1).

7

22.

Понятие сваркиПрисадочный материал – сварочный материал , добавляемый в процессе сварки для формирования сварного шва

(ГОСТ Р 58904-2020, п.2.1.10.4).

Производственная суть этого элемента в том, чтобы равномерно и плотно заполнить сварочные стыки. Это происходит

при расплавлении проволочного края за счет воздействия повышенных температур. Т.е. происходит смешение

расплавленного металла с металлом детали. А иногда это становится основой в создании сварного шва.

Присадочный материал – присадочные прутки / сварочная проволока сплошного сечения

8

23.

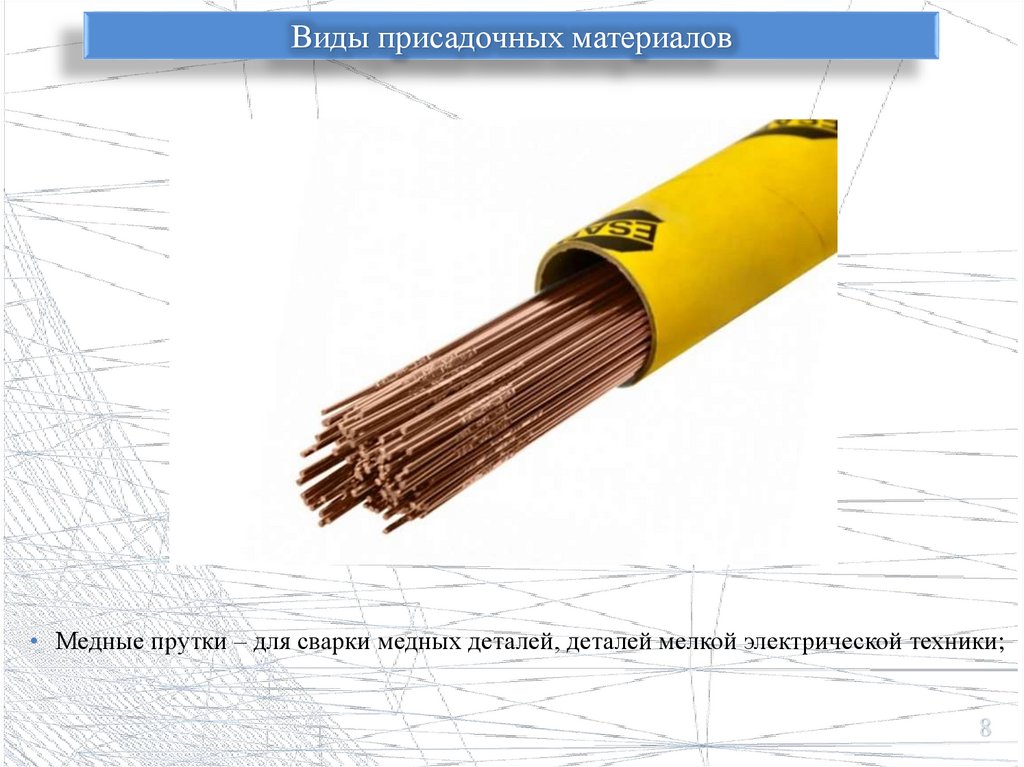

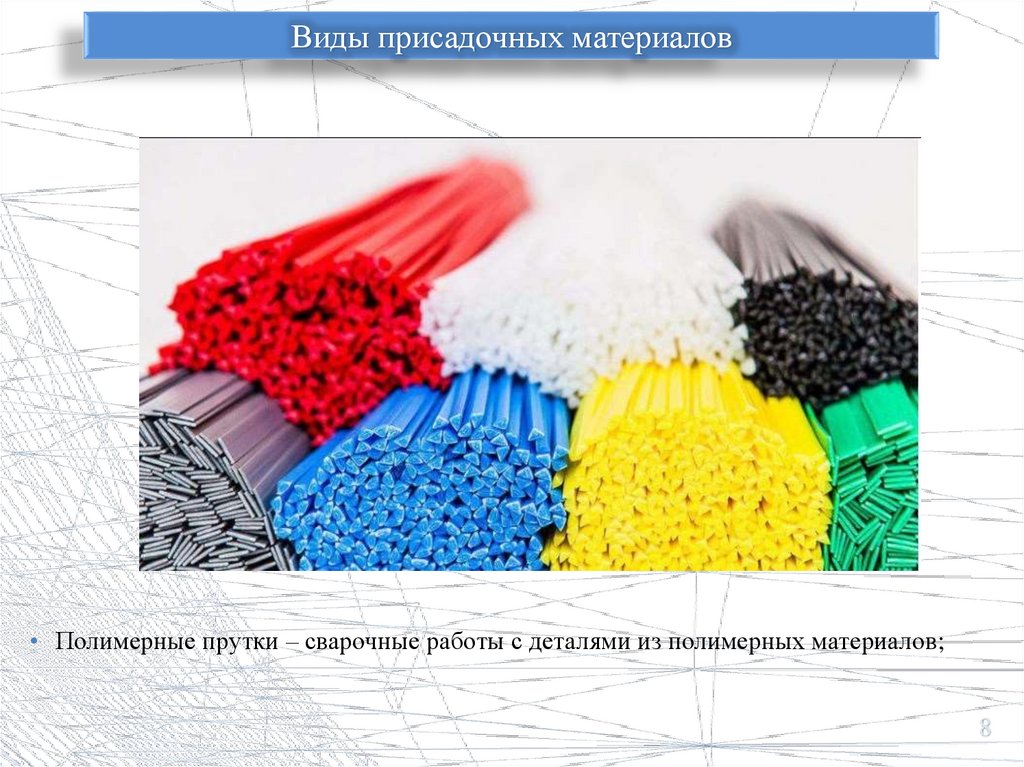

Виды присадочных материаловПрисадочный пруток подбирается в соответствии с составом металла (полимера) для

работы с которым он будет использован. Их составы должны быть похожи, иначе

снизится качество сварочного шва.

• Сварочная проволока (для газовой резки);

8

24.

Виды присадочных материалов• Присадочные прутки из нержавейки (коррозионно-стойкие прутки) – предназначены

для сварки стали повышенной стойкости к появлению коррозий.

8

25.

Виды присадочных материалов• Алюминиевые прутки – для сварки алюминия;

8

26.

Виды присадочных материалов• Медные прутки – для сварки медных деталей, деталей мелкой электрической техники;

8

27.

Виды присадочных материалов• Никелевые прутки – сварка никелевых деталей, чугуна, деталей из разнородных типов

стали;

8

28.

Виды присадочных материалов• Полимерные прутки – сварочные работы с деталями из полимерных материалов;

8

29.

Понятие сваркиПростыми словами, сварка представляет собой способ соединения деталей в неразъемную

конструкцию.

• Сварка двух деталей = сварное соединение;

• В результате получается сварной шов = след, оставленный после процесса соединения (сварки).

8

30.

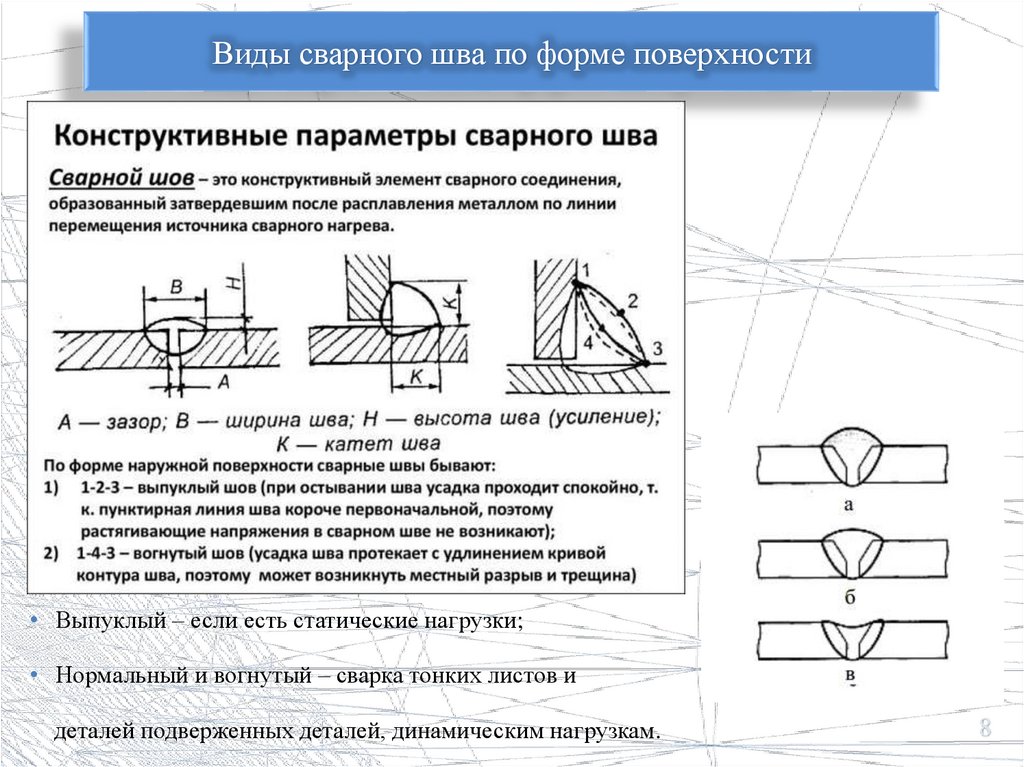

Виды сварного шва по форме поверхности• Выпуклый – если есть статические нагрузки;

• Нормальный и вогнутый – сварка тонких листов и

деталей подверженных деталей, динамическим нагрузкам.

8

31.

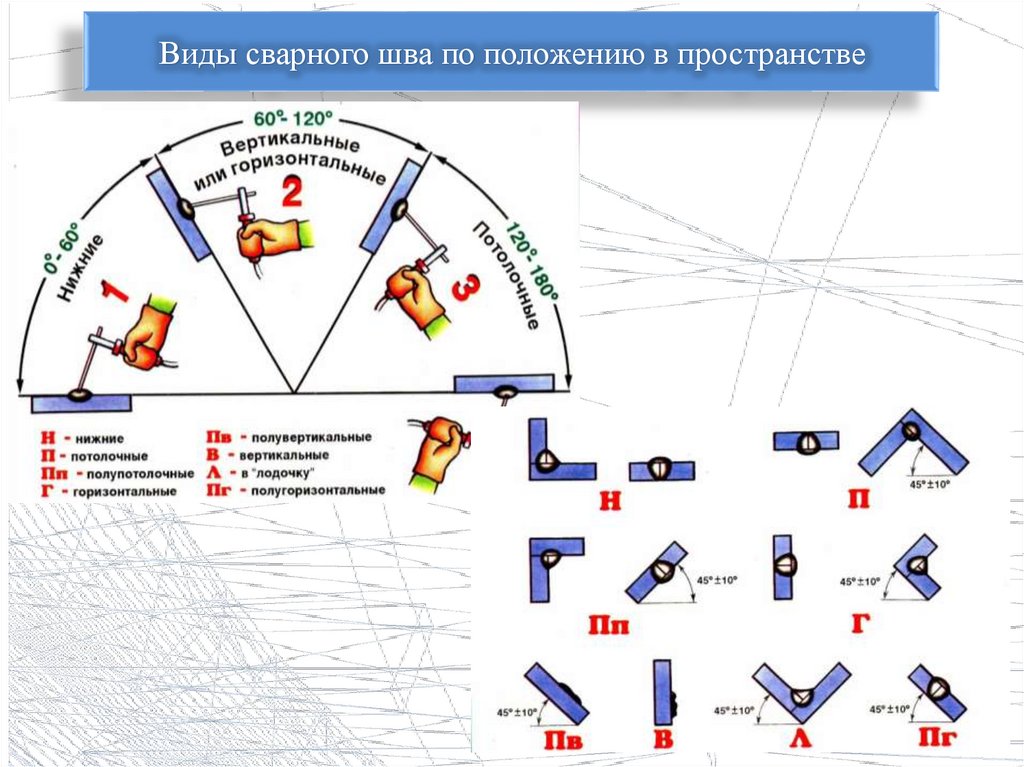

Виды сварного шва по положению в пространстве8

32.

Виды сваркиВыделяют 4 виды сварки неплавящимся электродом. Разделение происходит в зависимости от сложности

работы и уровня механизации сварочного процесса.

Ручная;

• Механизированная (полуавтоматическая);

• Автоматизированная;

• Роботизированная.

• Во время ручного вида рабочий ход горелки и смещение заготовки происходит ручным способом.

• При механизированном виде перемещение горелки происходит вручную, а подача присадочного

материала — механически.

• При автоматизированном варианте и перемещении сварочной горелки, и подача присадочного

материала (проволоки) полностью механизированы. Технологический процесс контролирует оператор.

• В процессе роботизированного вида все технологические процессы автономны. Рабочие процессы

происходят без вмешательства оператора, самостоятельно.

8

33.

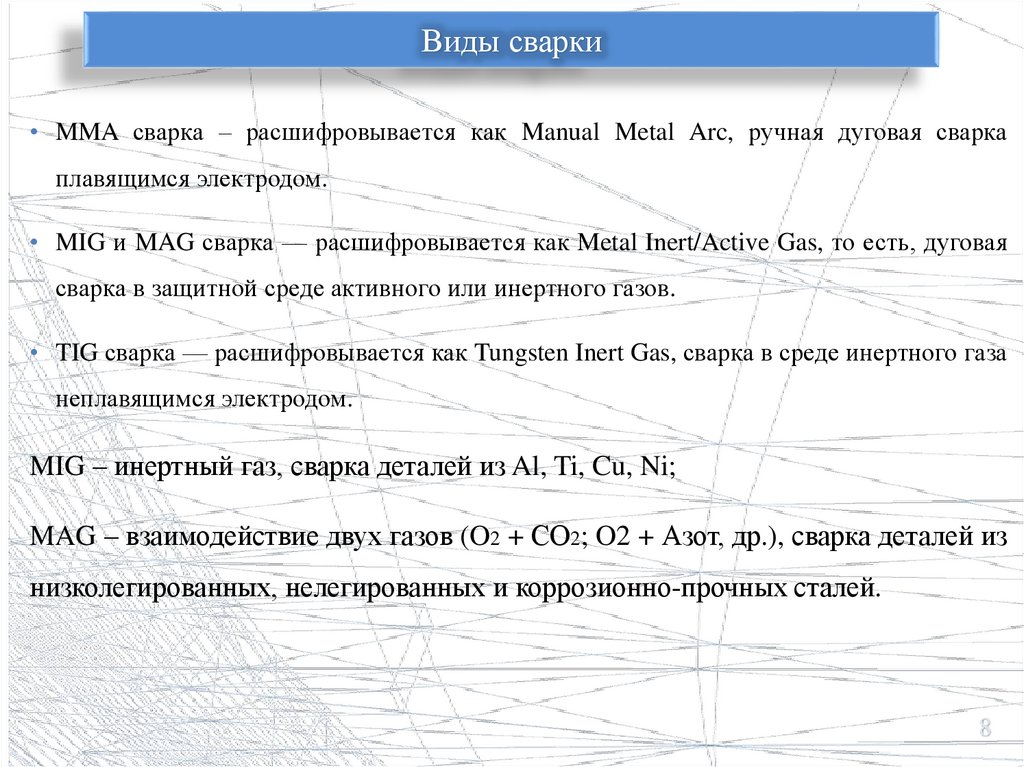

Виды сварки• MMA сварка – расшифровывается как Manual Metal Arc, ручная дуговая сварка

плавящимся электродом.

• MIG и MAG сварка — расшифровывается как Metal Inert/Active Gas, то есть, дуговая

сварка в защитной среде активного или инертного газов.

• TIG сварка — расшифровывается как Tungsten Inert Gas, сварка в среде инертного газа

неплавящимся электродом.

8

34.

Виды сварки• MMA сварка – расшифровывается как Manual Metal Arc, ручная дуговая сварка

плавящимся электродом.

• MIG и MAG сварка — расшифровывается как Metal Inert/Active Gas, то есть, дуговая

сварка в защитной среде активного или инертного газов.

• TIG сварка — расшифровывается как Tungsten Inert Gas, сварка в среде инертного газа

неплавящимся электродом.

MIG – инертный газ, сварка деталей из Al, Ti, Cu, Ni;

MAG – взаимодействие двух газов (O2 + СО2; O2 + Азот, др.), сварка деталей из

низколегированных, нелегированных и коррозионно-прочных сталей.

8

35.

Способы сварки полотнищ• Двухсторонняя сварка («на весу») – сваривание с одной стороны, кантование,

строжка шва (удаление лишнего металла) и подварка с другой стороны.

• Автоматическая сварка под флюсом – флюс предохраняет от протекания

расплавленного металла в шве.

• Одностороння сварка с обратным (двухсторонним) формированием шва и

флюсомедной

подкладкой

–

исключается

кантовка,

что

удобно

для

крупногабаритных полотнищ, и уменьшается время на сварку.

• Односторонняя сварка на скользящем медном ползуне – кромки листов скрепляют

электроприхватками, а затем удаляют гребенками (эластичными креплениями) в

процессе сварки.

8

36.

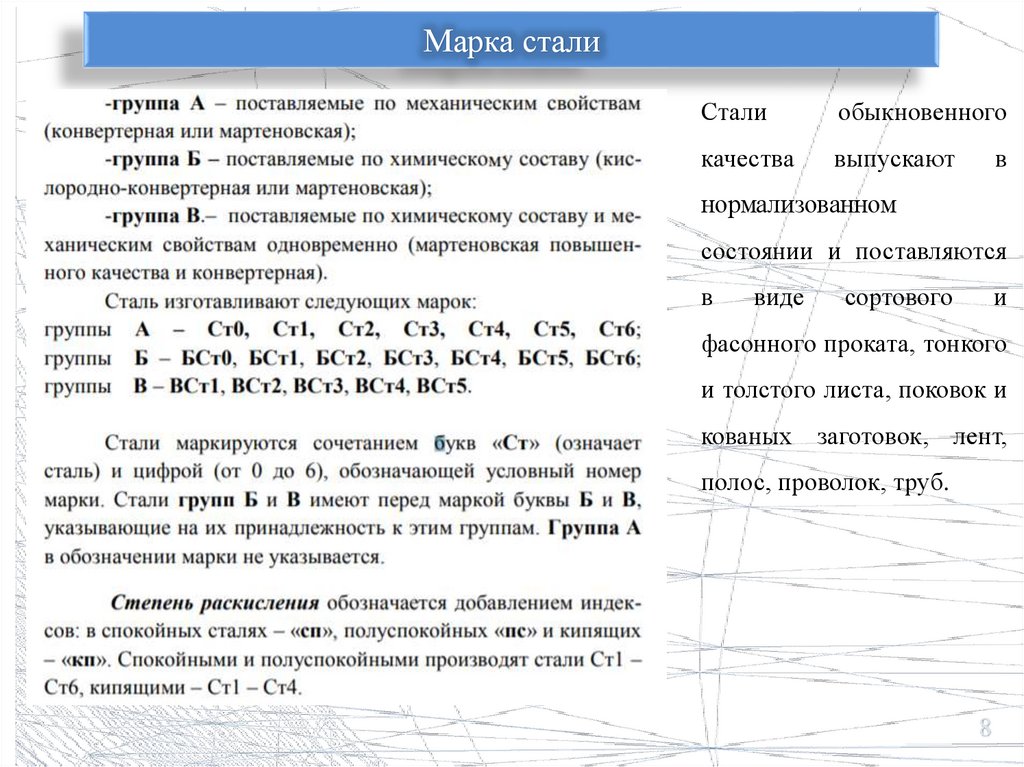

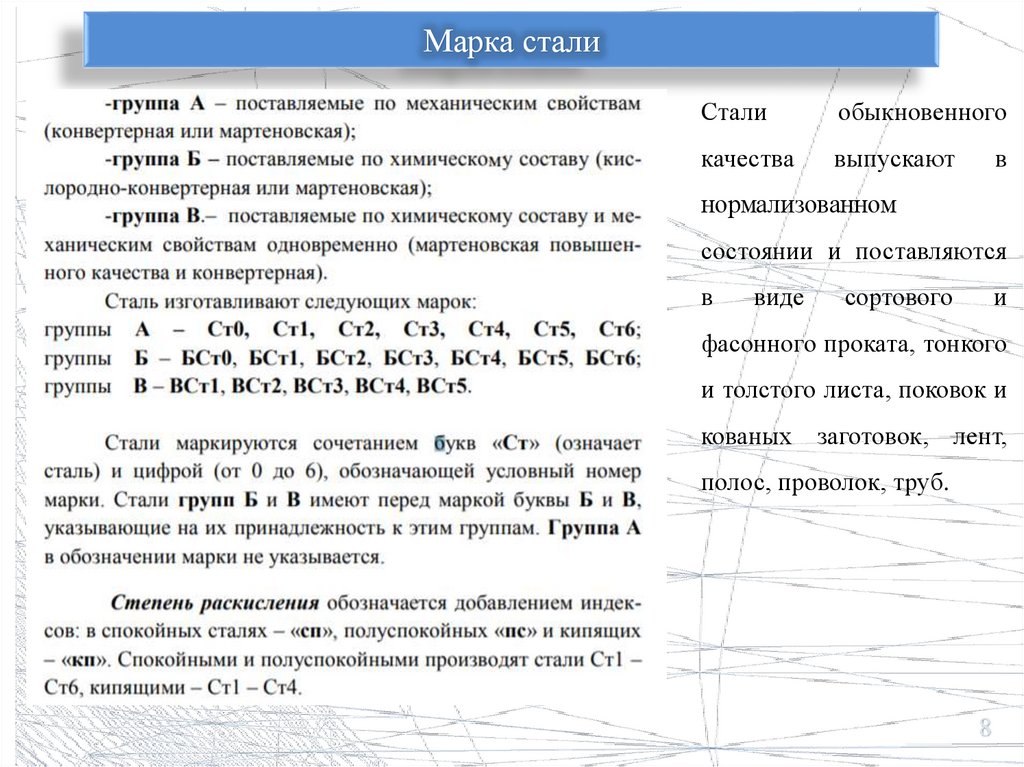

Марка сталиСтали

обыкновенного

качества

выпускают

в

нормализованном

состоянии и поставляются

в

виде

сортового

и

фасонного проката, тонкого

и толстого листа, поковок и

кованых заготовок, лент,

полос, проволок, труб.

8

37.

Марка сталиСтали

обыкновенного

качества

выпускают

в

нормализованном

состоянии и поставляются

в

виде

сортового

и

фасонного проката, тонкого

и толстого листа, поковок и

кованых заготовок, лент,

полос, проволок, труб.

8

38.

Виды сварного шва по характеру сопряжениясвариваемых деталей

• Стыковые. Детали

располагаются

в

одной и той же

плоскости.

• Угловые.

Детали,

подлежащие

соединению,

располагают

под

необходимым углом.

Наиболее

распространенным

является

прямой

угол.

• Тавровые. Торец одной детали располагают перпендикулярно или под небольшим углом по

отношению к основной поверхности второй детали.

• Нахлесточные. Положение деталей в пространстве - параллельное. При этом одна деталь

частично налегает на другую.

• Торцевые. Воедино сваривают два торца элементов.

8

39.

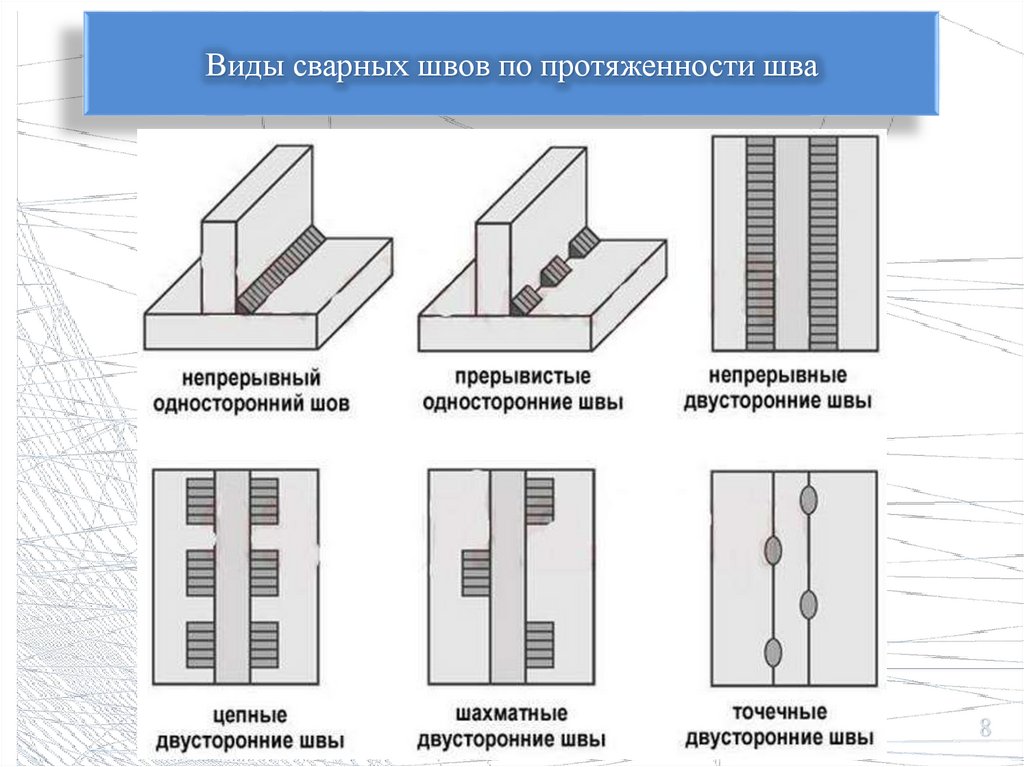

Виды сварных швов по протяженности шва8

40.

Снятие фаски и ласки• При стыковом соединении двух листов, у которых толщины отличаются больше чем на 2 мм, на более

толстом листе снимается «ласка» шириной, равной пятикратной разности толщин стыкуемых листов.

• Фаска — поверхность, образованная скосом торцевой кромки материала.

Основное предназначение фаски - подготовка металлопроката к дальнейшим сварочным работам, т.е.

разделка кромок.

• Разделка кромок – это изменение геометрии стыка деталей. На одном или обоих торцах выполняется по

1-2 фаски, что увеличивает ширину зазора соединяемых поверхностей и расход сварочных материалов.

8

41.

Виды разделки кромок• Отбортовкой называется загиб кромок соединяемых деталей. Выполняют отбортовку

ручным или машинным способом. Вручную она может выполняться на наковальне с

применением

молотка

или

кувалды.

Механическая

обработка

также

может

проводиться строганием, фрезерованием, долблением, применением абразивов, что

требует соответствующего оборудования, например, строгальных или фрезеровальных

станков.

8

42.

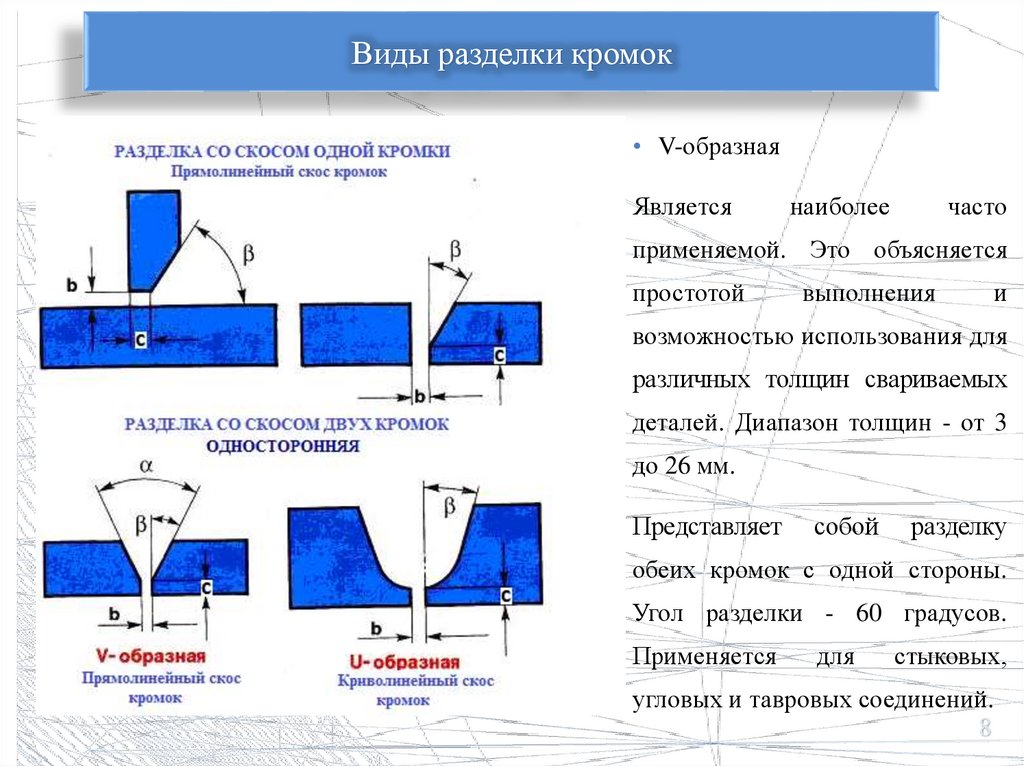

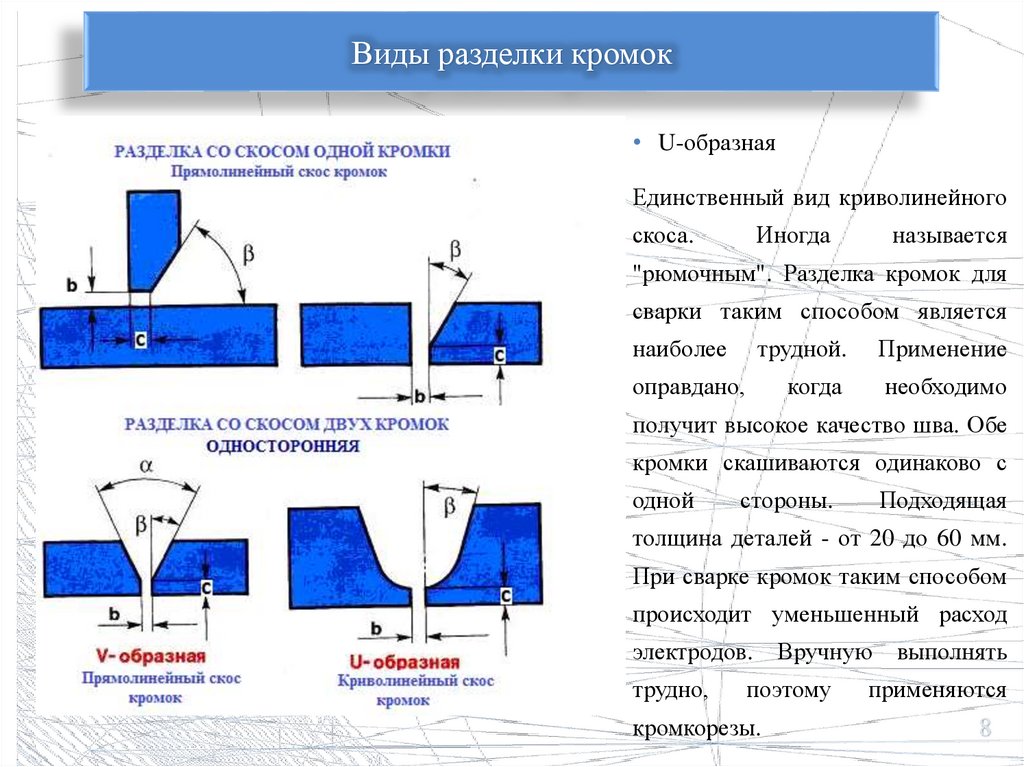

Виды разделки кромок• V-образная

Является

наиболее

часто

применяемой. Это объясняется

простотой

выполнения

и

возможностью использования для

различных толщин свариваемых

деталей. Диапазон толщин - от 3

до 26 мм.

Представляет

собой

разделку

обеих кромок с одной стороны.

Угол разделки - 60 градусов.

Применяется

для

стыковых,

угловых и тавровых соединений.

8

43.

Виды разделки кромок• U-образная

Единственный вид криволинейного

скоса.

Иногда

называется

"рюмочным". Разделка кромок для

сварки таким способом является

наиболее

трудной.

Применение

оправдано,

когда

необходимо

получит высокое качество шва. Обе

кромки скашиваются одинаково с

одной

стороны.

Подходящая

толщина деталей - от 20 до 60 мм.

При сварке кромок таким способом

происходит уменьшенный расход

электродов. Вручную выполнять

трудно,

поэтому

кромкорезы.

применяются

8

44.

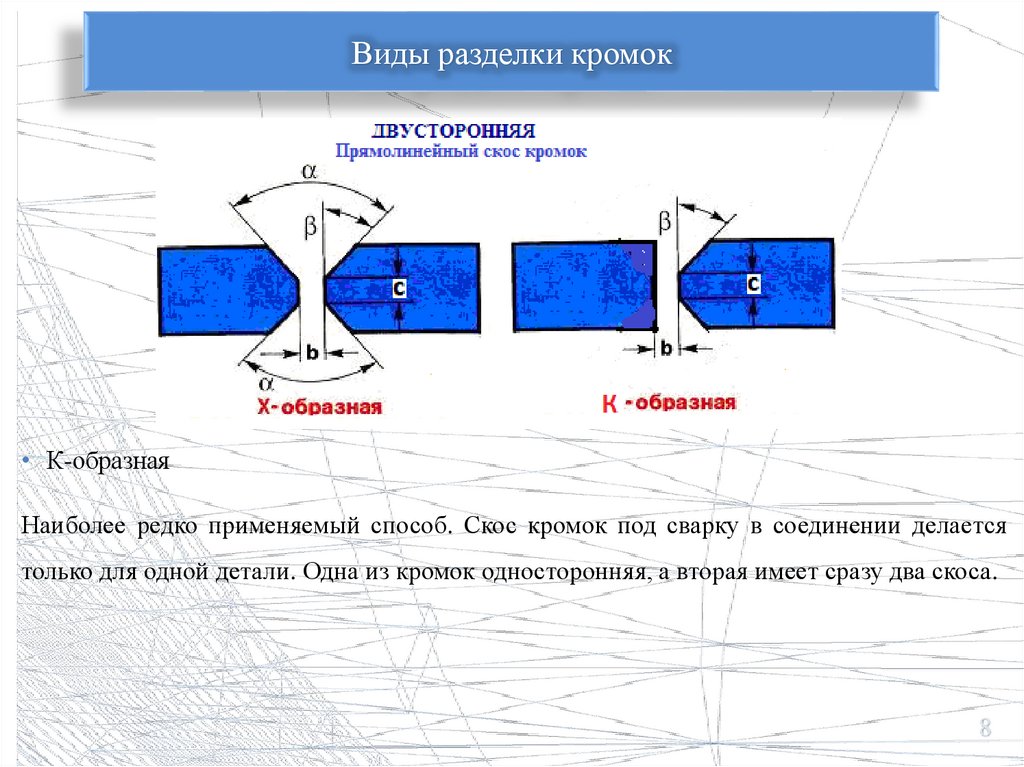

Виды разделки кромок• X-образная

Используется также достаточно часто. Скосы выполняют с обеих сторон. Способ

применяется для соединения деталей, имеющих толщину от 12 до 60 мм. Угол разделки

такой же, как в предыдущем варианте. С каждой стороны осуществляется несколько

проходов. При таком способе значительно снижается расход электродов при сварке.

Остаточные деформации при нагреве являются незначительными.

8

45.

Виды разделки кромок• К-образная

Наиболее редко применяемый способ. Скос кромок под сварку в соединении делается

только для одной детали. Одна из кромок односторонняя, а вторая имеет сразу два скоса.

8

46.

Виды стыковых соединений• При сварке в замок в более толстом листе делается полка, которая выполняет роль

стальной остающейся подкладки. Из-за сложности подготовки кромок сварка в замок

применяется

редко

(только

при

сварке

кольцевых

швов

толстостенных

цилиндрических изделий — сосудов, труб, днищ и т. д.).

8

47.

Виды оборудования• Масштабный газорезательный фотокопировальный автомат (МГФКА) предназначен

для вырезки кислородно-ацетиленовыми резаками деталей из листовой стали

одновременно на двух раскроечных столах. Вырезка осуществляется по копирчертежу, выполненному в масштабе 1 : 10 черными линиями на белом фоне.

• Траектория перемещения газовых резаков над обрабатываемыми листами строго

8

подобна траектории перемещения фотоголовки над копир-чертежом (в масштабе 10:1).

48.

Виды оборудования• Термоструйный маркиратор (машина с ЧПУ)

8

industry

industry