Similar presentations:

Повышение экологической безопасности коксохимических предприятий за счет усовершенствования схемы водоподготовки

1.

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИАВТОМОБИЛЬНО-ДОРОЖНЫЙ ИНСТИТУТ (ФИЛИАЛ)

ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО БЮДЖЕТНОГО ОБРАЗОВАТЕЛЬНОГО

УЧРЕЖДЕНИЯ ВЫСШЕГО ОБРАЗОВАНИЯ

«ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» В Г. ГОРЛОВКА

Направление 20.03.01 «Техносферная безопасность»

Профиль «Инженерная защита окружающей среды»

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА

БАКАЛАВРА

«Повышение экологической безопасности коксохимических предприятий за счет

усовершенствования схемы водоподготовки при использовании вод повышенной

минерализации»

Автор: Политикова Велерия Яновна

Группа: ТСБ-19з

Руководитель: к.т.н., доцент Коновальчик М.В

2.

АКТУАЛЬНОСТЬ РАБОТЫРабота коксохимического производства связана с постоянным отрицательным воздействием

на окружающую среду. Важное значение имеют не только выбросы атмосферный воздух, но и

сбросы загрязняющих веществ со сточными водами. Так, например, в последних имеются в своем

составе фенолы, цианиды, сульфаты, хлориды и др. Сбросы приводят к загрязнению и постепенной

деградации поверхностных водоемов, а при использовании их без очистки для тушения кокса и к

дополнительным выбросам вредных веществ. Повышение концентрации загрязняющих веществ в

поверхностных водоемах может привести к их деградации и невозможности дальнейшего

использования по назначению.

В работе дана общая характеристика коксохимических предприятий (на одном из примеров) и

технологии производства. Показано воздействие предприятия на окружающую среду.

Охарактеризованы источники образования и сбросов загрязняющих веществ (с анализом состава

сточных вод, технологии их очистки) и схема водоподготовки на предприятии (особенно для нужд

теплосилового цеха) с указанием ее недостатков, в особенности, при использовании вод

повышенной минерализации.

Показаны пути усовершенствования схемы водоподготовки на коксохимическом

предприятии при использовании вод повышенной минерализации за счет изменения технологии.

Предложено усовершенствование схемы водоподготовки, путем внедрения в схему очистки

мембранного оборудования для подпитки теплосилового цеха. Также предложены мероприятия

по утилизации концентрата обратноосмотического оборудования.

Важное значение имеют безвозвратные потери воды при тушении кокса, на градирнях и т.п.,

что вызывает серьезные проблемы при малых запасах пресной воды (учитывая сложившуюся

ситуацию в регионе), потому усовершенствование схемы водоподготовки при использовании вод

повышенной минерализации имеет первоочередное значение при обеспечении экологической

безопасности предприятия.

3.

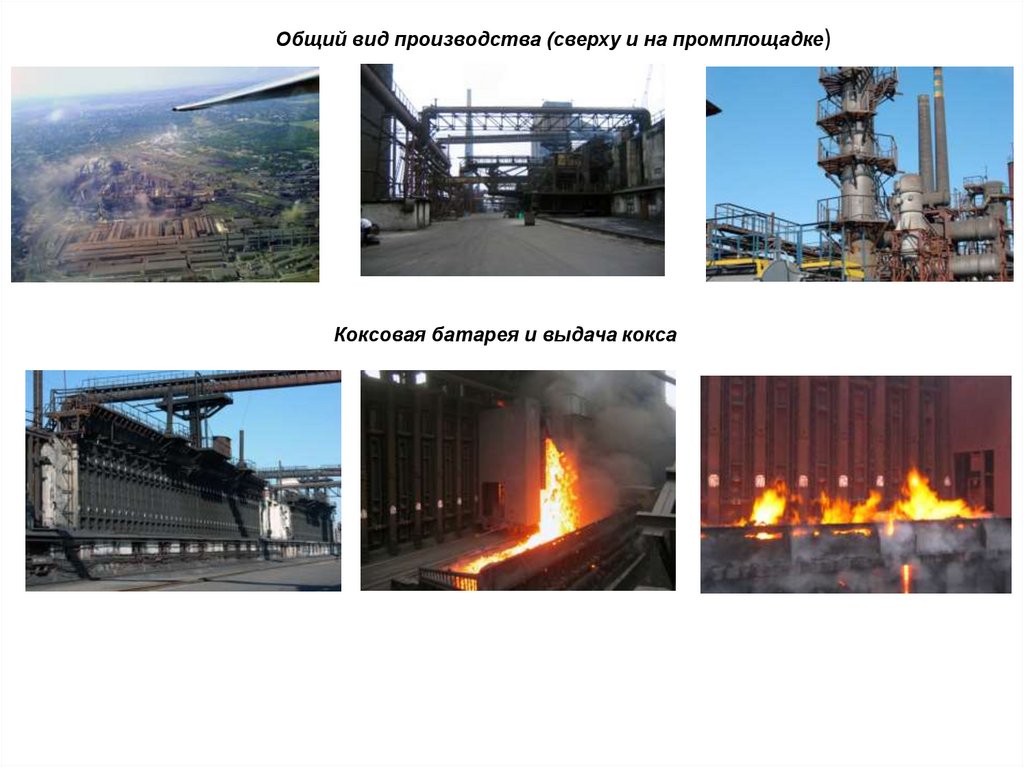

Промышленная площадка предприятия4.

Общий вид производства (сверху и на промплощадке)Коксовая батарея и выдача кокса

5.

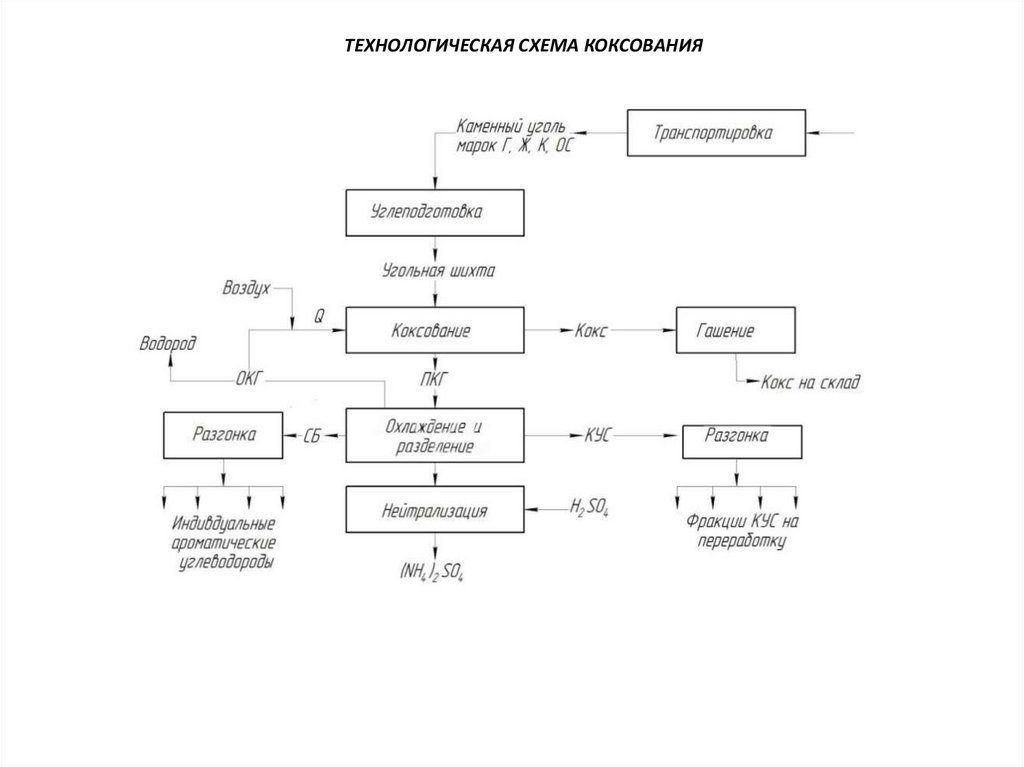

ТЕХНОЛОГИЧЕСКАЯ СХЕМА КОКСОВАНИЯ6.

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ОХЛАЖДЕНИЯ КОКСОВОГО ГАЗА1 – газосборник; 2 – сепаратор; 3 – механизированный отстойник-осветлитель;

4 – заглубленный промежуточный сборник; 5, 8, 15 – насос; 6 – механизированное хранилище смолы;

7 – промежуточный сборник; 9 – холодильники; 10 – электрофильтры; 11 – нагнетатели;

12, 14 – гидрозатвор; 13 – промежуточный сборник; 15 - отстойник

7.

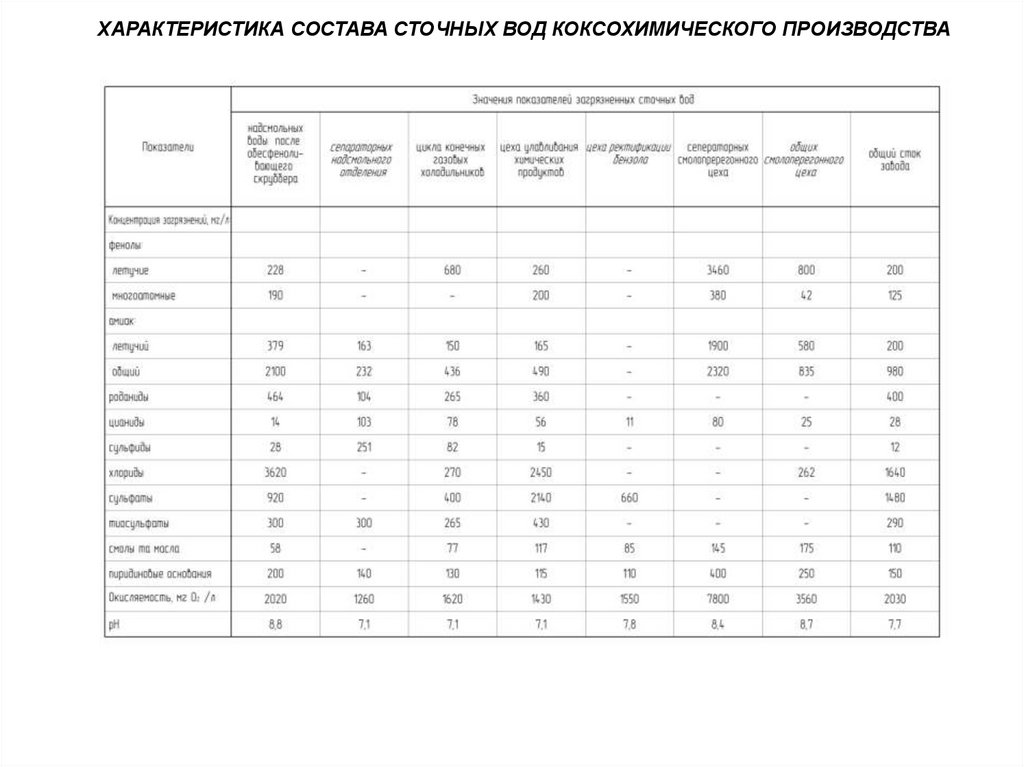

ХАРАКТЕРИСТИКА СОСТАВА СТОЧНЫХ ВОД КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА8.

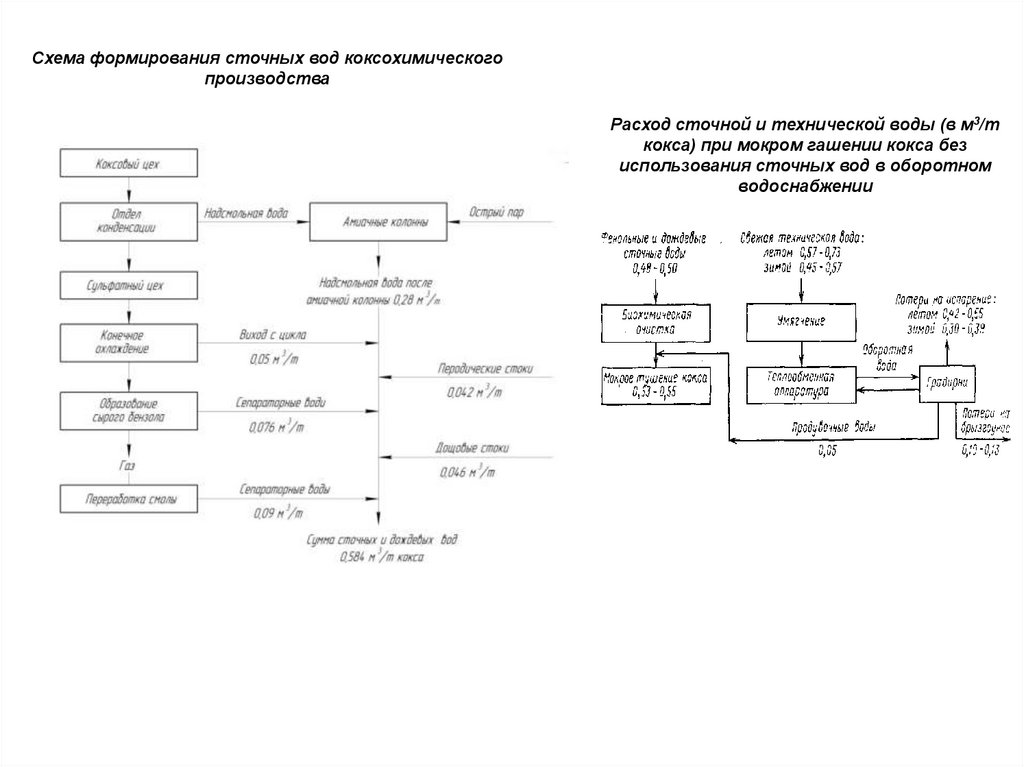

Схема формирования сточных вод коксохимическогопроизводства

Расход сточной и технической воды (в м3/т

кокса) при мокром гашении кокса без

использования сточных вод в оборотном

водоснабжении

9.

ТИПОВАЯ СХЕМА БИОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОДКОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА

Горячие надсмольные воды цехов улавливания (92° С) охлаждаются до 40 – 60° С в холодильниках типа "труба в трубе". Потом их

смешивают с фенольными водами другого происхождения в прет аэраторах 2, где они перемешиваются воздухом. Сюда же добавляют

коагулянт - железный купорос, что позволяет значительно улучшить степень очистки воды от смол и масел.

Из преаэраторов вода последовательно проходит первичные отстойники радиального типа 3, маслоотделитель 4 и дальше

флотационные машины 5. В потоке воздуха происходит флотация смол и масел, токсичных для бактерий.

Далее вода поступает в усреднитель коридорного типа 6, который используется в качестве предаэротенка. Из усреднителя 6 вода

направляется на основную биохимическую очистку в аэротенки 1-й и 2-й ступени (позиции 7 и 8 на схеме). В аэротенках ІІ степени вода

очищается от фенолов, а в аэротенках ІІ степени - от тиоцианидов.

Из аэротенков ІІ степени вода поступает во вторичный отстойник 9 для отделения ила. Осветленная вода направляется на гашение

кокса.

10.

СХЕМА ХИМВОДОЧИСТКИ ТЕПЛОСИЛОВОГО ЦЕХА «ЕКХП»11.

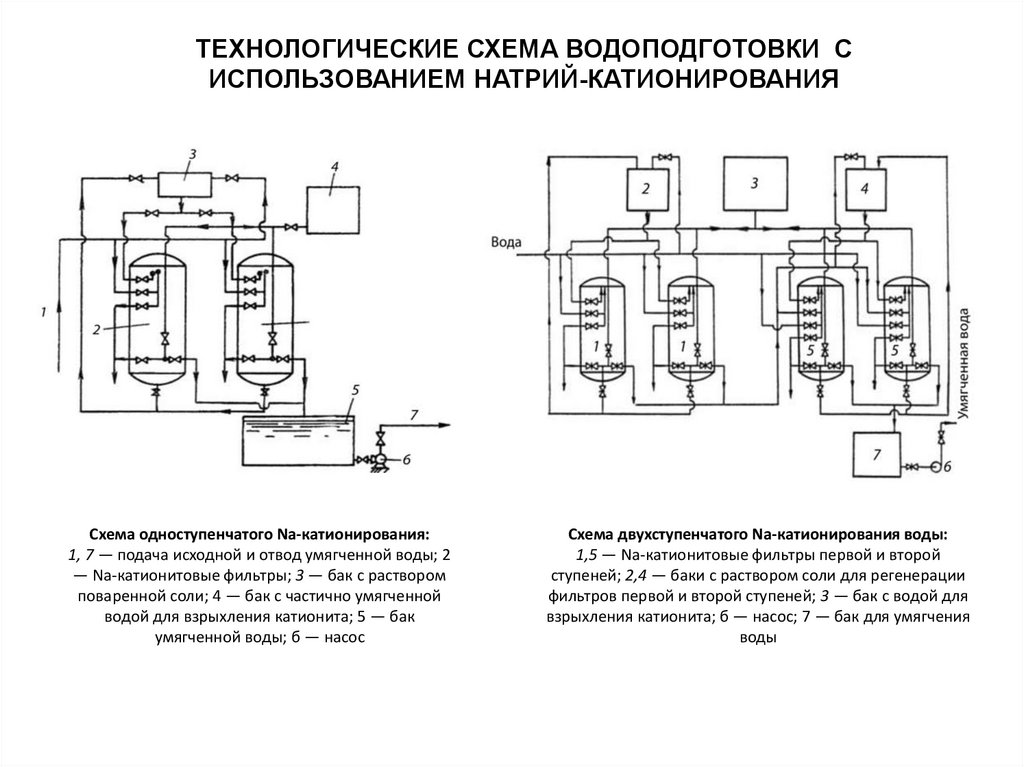

ТЕХНОЛОГИЧЕСКИЕ СХЕМА ВОДОПОДГОТОВКИ СИСПОЛЬЗОВАНИЕМ НАТРИЙ-КАТИОНИРОВАНИЯ

Схема одноступенчатого Na-катионирования:

1, 7 — подача исходной и отвод умягченной воды; 2

— Na-катионитовые фильтры; 3 — бак с раствором

поваренной соли; 4 — бак с частично умягченной

водой для взрыхления катионита; 5 — бак

умягченной воды; б — насос

Схема двухступенчатого Na-катионирования воды:

1,5 — Na-катионитовые фильтры первой и второй

ступеней; 2,4 — баки с раствором соли для регенерации

фильтров первой и второй ступеней; 3 — бак с водой для

взрыхления катионита; б — насос; 7 — бак для умягчения

воды

12.

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ВОДОПОДГОТОВКИС ДВУХСТУПЕНЧАТЫМ НАТРИЙ-КАТИОНИРОВАНИЕМ

Последовательность такой фильтрации позволяет использовать максимально полно рабочую емкость обоих фильтров:

значительная часть солей жесткости задерживается на фильтрах I ступени, II ступень снижает остаточную жесткость после

предшествующих катионитов и выступает в качестве барьерной, задерживая соли жесткости в случае их проскока. Таким

образом, регенерацию фильтров I ступени проводят не после начала проскока катионов кальция и магния, что требует

тщательного контроля, а по расчетному количеству прошедшей через них воды.

13.

ПРОБЛЕМЫ ИСПОЛЬЗОВАНИЯ ВОД ПОВЫШЕННОЙ МИНЕРАЛИЗАЦИИ ДЛЯПОДПИТКИ ТЕПЛОСИЛОВОГО ЦЕХА

На рассматриваемом в качестве примера предприятии в данный

момент

имеются

проблемы

с

водоподготовкой

для

теплосилового цеха (например, по заявлению самого

предприятия, из-за неудовлетворительной водоподготовки

происходит образование отложений в трубах нагревательных

элементов, с полным зарастанием труб диаметром 83 мм.).

14.

ВНЕШНИЙ И СОСТОЯНИЕ ФИЛЬТРУЩЕГО ОБОРУДОВАНИЯВнешний вид и состояние механического

фильтра

Внешний вид и солерастворителя

Внешний вид и состояние фильтрующего

натрий-катионитных фильтров

15.

ВНЕШНИЙ ВИД И СОСТОЯНИЕ ФИЛЬТРУЩЕГО ОБОРУДОВАНИЯВнешний вид и состояние под микроскопом катионита КУ 2-8,

который используется в качестве загрузки натрий-катионитных

фильтров

Внешний вид отработанного

катионита, который пока еще

используется

Внешний вид и состояние под микроскопом катионита свежего катионита

16.

Схемы подготовки для подпитки паросилового оборудованияСхема подпитки паросилового оборудования (котла) с

использованием типового натрий-катионирвоания

Схема подпитки паросилового оборудования (котла) с

мембранным модулем водоподготовки

17.

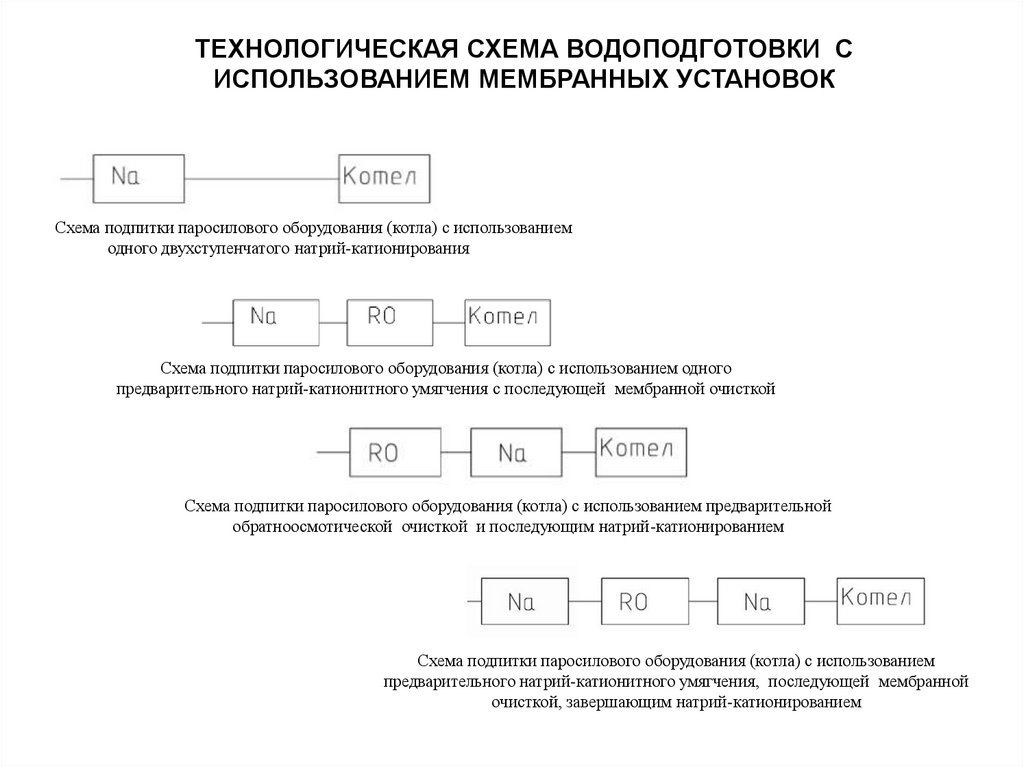

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ВОДОПОДГОТОВКИ СИСПОЛЬЗОВАНИЕМ МЕМБРАННЫХ УСТАНОВОК

Схема подпитки паросилового оборудования (котла) с использованием

одного двухступенчатого натрий-катионирования

Схема подпитки паросилового оборудования (котла) с использованием одного

предварительного натрий-катионитного умягчения с последующей мембранной очисткой

Схема подпитки паросилового оборудования (котла) с использованием предварительной

обратноосмотической очисткой и последующим натрий-катионированием

Схема подпитки паросилового оборудования (котла) с использованием

предварительного натрий-катионитного умягчения, последующей мембранной

очисткой, завершающим натрий-катионированием

18.

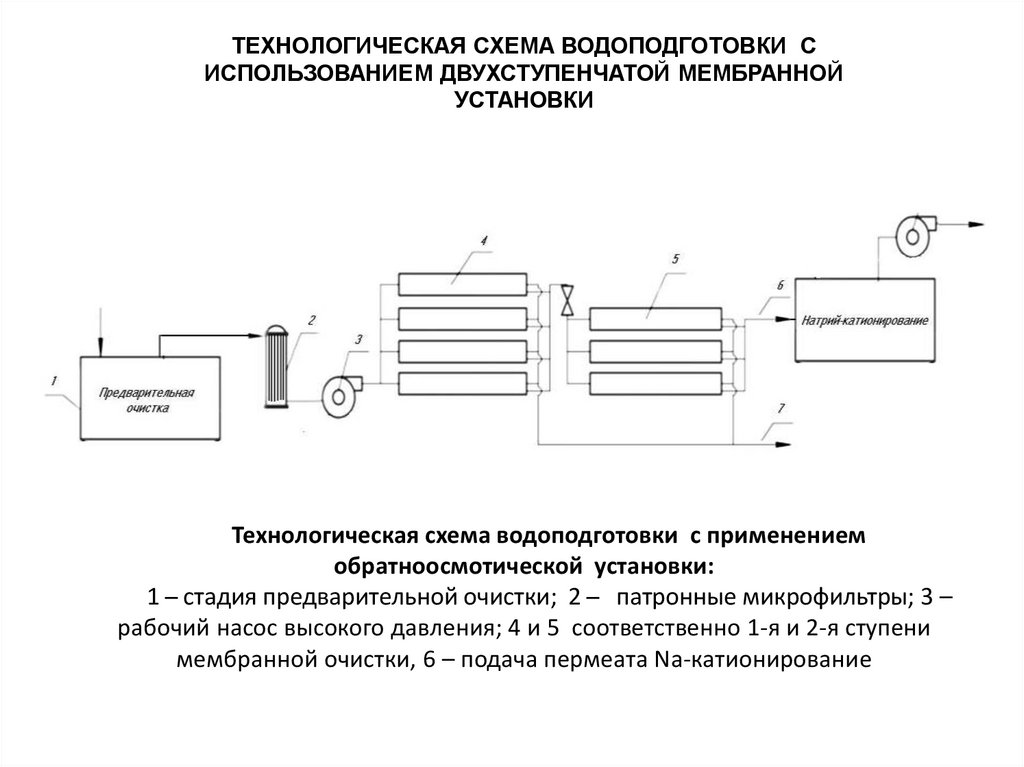

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ВОДОПОДГОТОВКИ СИСПОЛЬЗОВАНИЕМ ДВУХСТУПЕНЧАТОЙ МЕМБРАННОЙ

УСТАНОВКИ

Технологическая схема водоподготовки с применением

обратноосмотической установки:

1 ̶ стадия предварительной очистки; 2 ̶ патронные микрофильтры; 3 –

рабочий насос высокого давления; 4 и 5 соответственно 1-я и 2-я ступени

мембранной очистки, 6 – подача пермеата Na-катионирование

19.

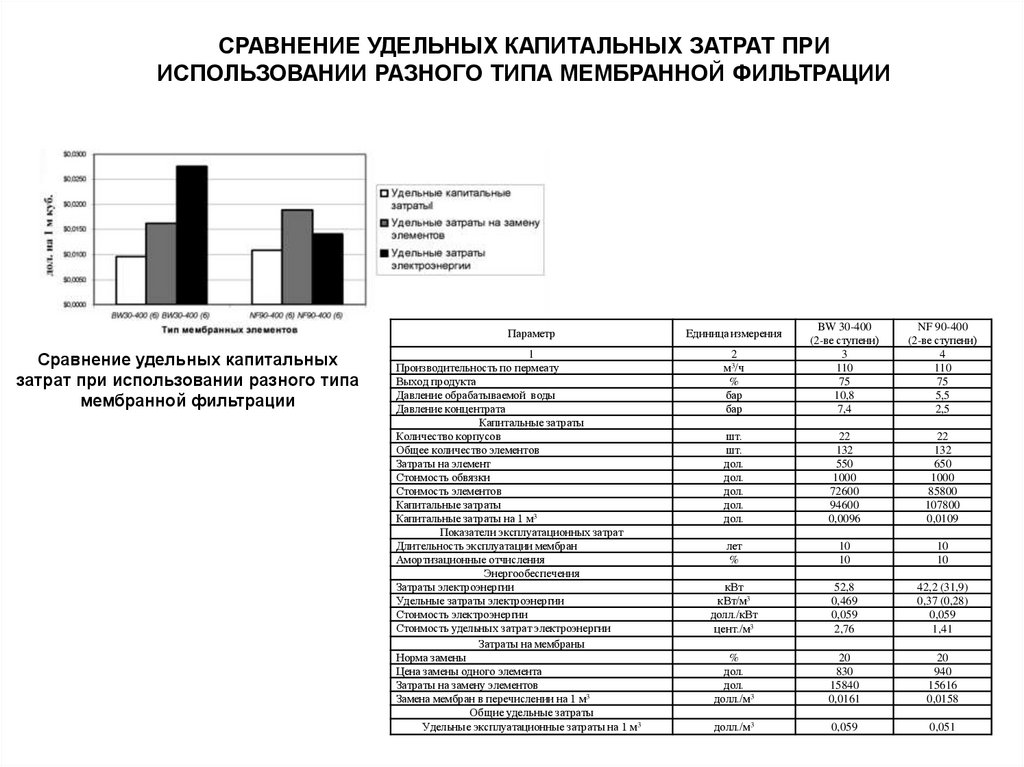

СРАВНЕНИЕ УДЕЛЬНЫХ КАПИТАЛЬНЫХ ЗАТРАТ ПРИИСПОЛЬЗОВАНИИ РАЗНОГО ТИПА МЕМБРАННОЙ ФИЛЬТРАЦИИ

Параметр

Сравнение удельных капитальных

затрат при использовании разного типа

мембранной фильтрации

1

Производительность по пермеату

Выход продукта

Давление обрабатываемой воды

Давление концентрата

Капитальные затраты

Количество корпусов

Общее количество элементов

Затраты на элемент

Стоимость обвязки

Стоимость элементов

Капитальные затраты

Капитальные затраты на 1 м3

Показатели эксплуатационных затрат

Длительность эксплуатации мембран

Амортизационные отчисления

Энергообеспечения

Затраты электроэнергии

Удельные затраты электроэнергии

Стоимость электроэнергии

Стоимость удельных затрат электроэнергии

Затраты на мембраны

Норма замены

Цена замены одного элемента

Затраты на замену элементов

Замена мембран в перечислении на 1 м3

Общие удельные затраты

Удельные эксплуатационные затраты на 1 м3

2

м3/ч

%

бар

бар

BW 30-400

(2-ве ступени)

3

110

75

10,8

7,4

NF 90-400

(2-ве ступени)

4

110

75

5,5

2,5

шт.

шт.

дол.

дол.

дол.

дол.

дол.

22

132

550

1000

72600

94600

0,0096

22

132

650

1000

85800

107800

0,0109

лет

%

10

10

10

10

кВт

кВт/м3

долл./кВт

цент./м3

52,8

0,469

0,059

2,76

42,2 (31,9)

0,37 (0,28)

0,059

1,41

%

дол.

дол.

долл./м3

20

830

15840

0,0161

20

940

15616

0,0158

долл./м3

0,059

0,051

Единица измерения

20.

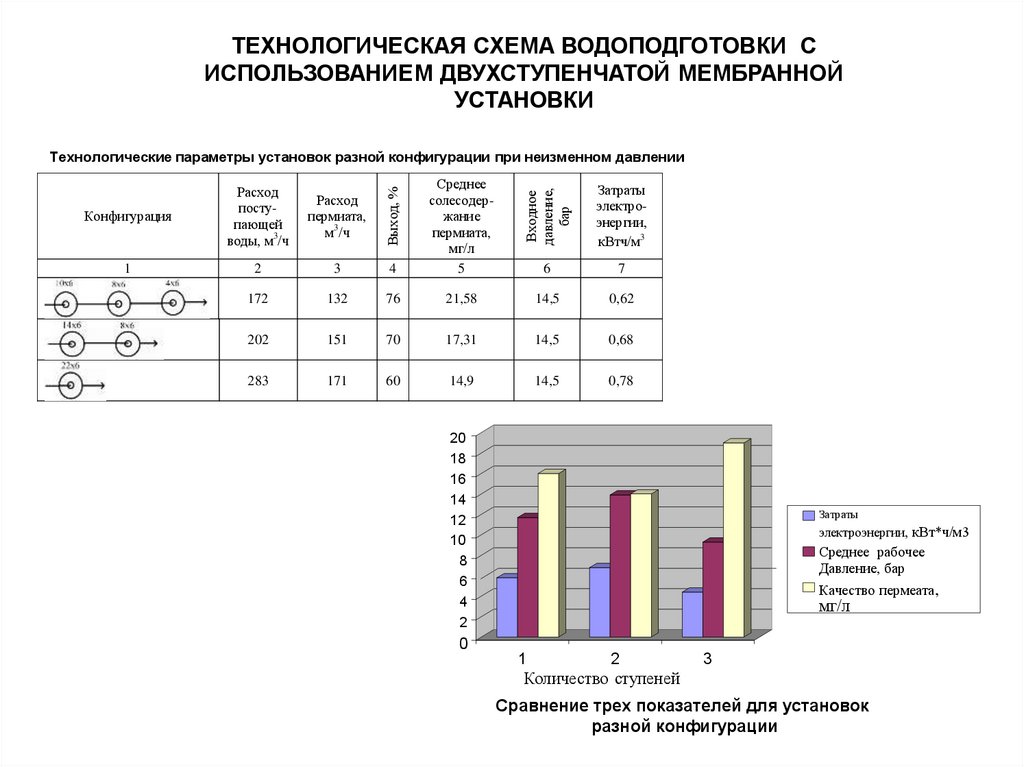

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ВОДОПОДГОТОВКИ СИСПОЛЬЗОВАНИЕМ ДВУХСТУПЕНЧАТОЙ МЕМБРАННОЙ

УСТАНОВКИ

Расход

пермиата,

м3/ч

1

2

3

4

Среднее

солесодержание

пермиата,

мг/л

5

172

132

76

202

151

283

171

Входное

давление,

бар

Конфигурация

Расход

поступающей

воды, м3/ч

Выход, %

Технологические параметры установок разной конфигурации при неизменном давлении

Затраты

электроэнергии,

кВтч/м3

6

7

21,58

14,5

0,62

70

17,31

14,5

0,68

60

14,9

14,5

0,78

20

18

16

14

12

10

8

6

4

2

Затраты

электроэнергии, кВт*ч/м3

Среднее рабочее

Давление, бар

Качество пермеата,

мг/л

0

1

2

3

Количество ступеней

Сравнение трех показателей для установок

разной конфигурации

21.

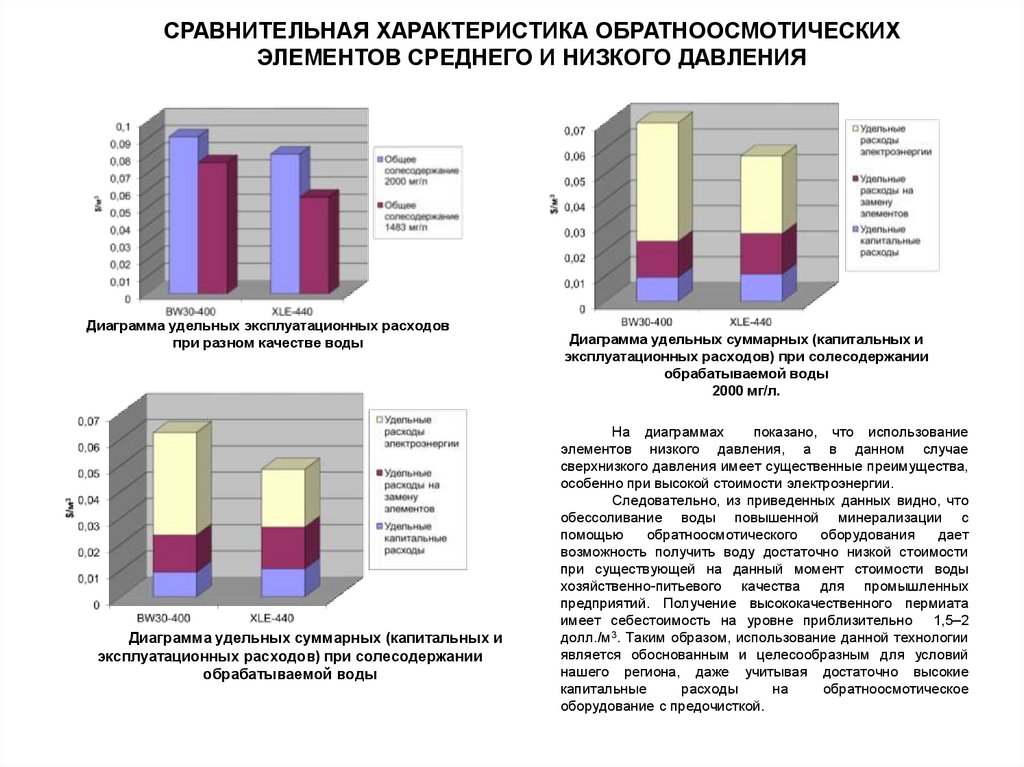

СРАВНИТЕЛЬНАЯ ХАРАКТЕРИСТИКА ОБРАТНООСМОТИЧЕСКИХЭЛЕМЕНТОВ СРЕДНЕГО И НИЗКОГО ДАВЛЕНИЯ

Диаграмма удельных эксплуатационных расходов

при разном качестве воды

Диаграмма удельных суммарных (капитальных и

эксплуатационных расходов) при солесодержании

обрабатываемой воды

Диаграмма удельных суммарных (капитальных и

эксплуатационных расходов) при солесодержании

обрабатываемой воды

2000 мг/л.

На диаграммах

показано, что использование

элементов низкого давления, а в данном случае

сверхнизкого давления имеет существенные преимущества,

особенно при высокой стоимости электроэнергии.

Следовательно, из приведенных данных видно, что

обессоливание воды повышенной минерализации с

помощью

обратноосмотического

оборудования

дает

возможность получить воду достаточно низкой стоимости

при существующей на данный момент стоимости воды

хозяйственно-питьевого качества для промышленных

предприятий. Получение высококачественного пермиата

имеет себестоимость на уровне приблизительно 1,5–2

долл./м3. Таким образом, использование данной технологии

является обоснованным и целесообразным для условий

нашего региона, даже учитывая достаточно высокие

капитальные

расходы

на

обратноосмотическое

оборудование с предочисткой.

22.

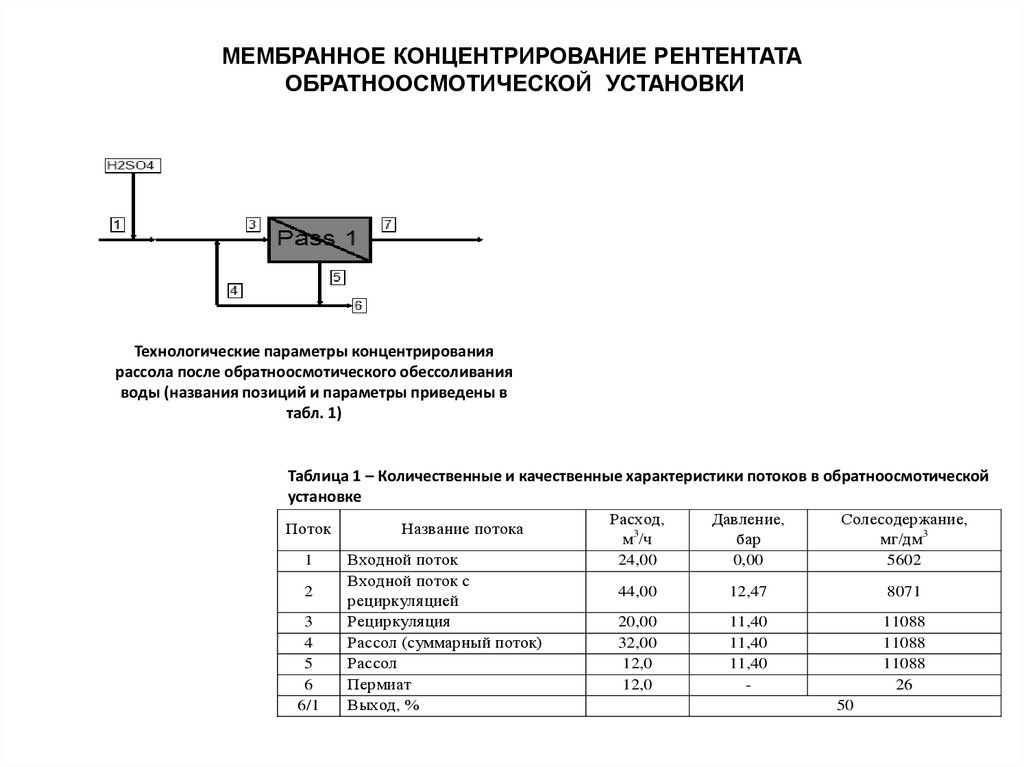

МЕМБРАННОЕ КОНЦЕНТРИРОВАНИЕ РЕНТЕНТАТАОБРАТНООСМОТИЧЕСКОЙ УСТАНОВКИ

Технологические параметры концентрирования

рассола после обратноосмотического обессоливания

воды (названия позиций и параметры приведены в

табл. 1)

Таблица 1 – Количественные и качественные характеристики потоков в обратноосмотической

установке

Поток

1

2

3

4

5

6

6/1

Название потока

Входной поток

Входной поток с

рециркуляцией

Рециркуляция

Рассол (суммарный поток)

Рассол

Пермиат

Выход, %

Расход,

м3/ч

24,00

Давление,

бар

0,00

Солесодержание,

мг/дм3

5602

44,00

12,47

8071

20,00

32,00

12,0

12,0

11,40

11,40

11,40

-

11088

11088

11088

26

50

23.

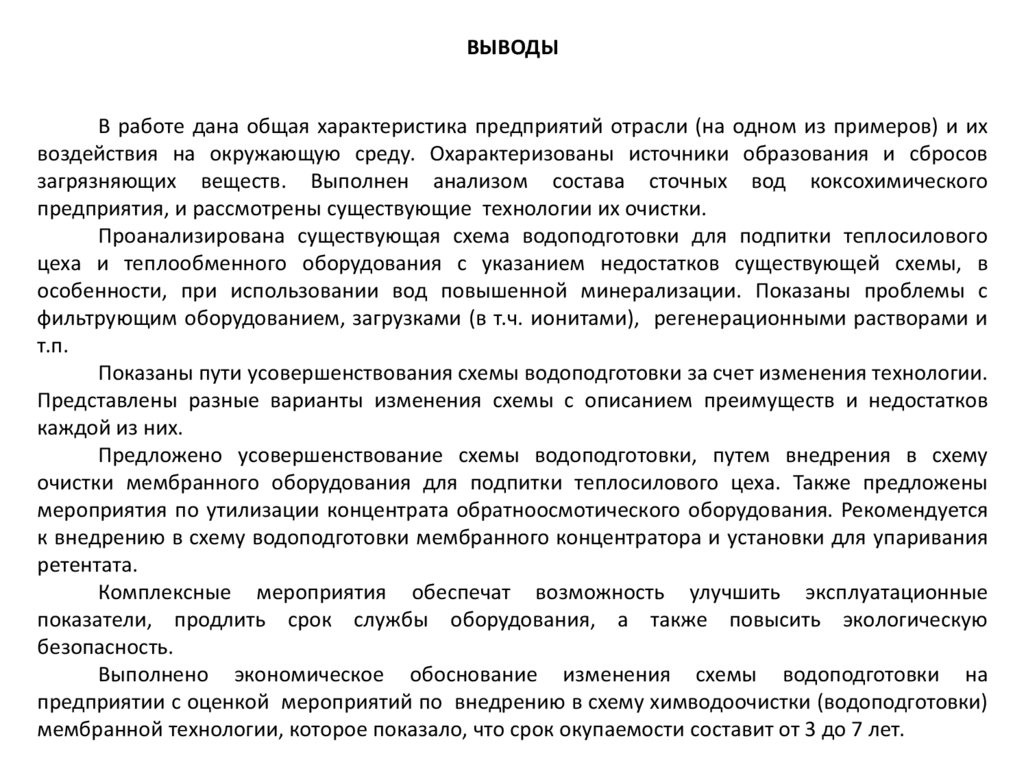

ВЫВОДЫВ работе дана общая характеристика предприятий отрасли (на одном из примеров) и их

воздействия на окружающую среду. Охарактеризованы источники образования и сбросов

загрязняющих веществ. Выполнен анализом состава сточных вод коксохимического

предприятия, и рассмотрены существующие технологии их очистки.

Проанализирована существующая схема водоподготовки для подпитки теплосилового

цеха и теплообменного оборудования с указанием недостатков существующей схемы, в

особенности, при использовании вод повышенной минерализации. Показаны проблемы с

фильтрующим оборудованием, загрузками (в т.ч. ионитами), регенерационными растворами и

т.п.

Показаны пути усовершенствования схемы водоподготовки за счет изменения технологии.

Представлены разные варианты изменения схемы с описанием преимуществ и недостатков

каждой из них.

Предложено усовершенствование схемы водоподготовки, путем внедрения в схему

очистки мембранного оборудования для подпитки теплосилового цеха. Также предложены

мероприятия по утилизации концентрата обратноосмотического оборудования. Рекомендуется

к внедрению в схему водоподготовки мембранного концентратора и установки для упаривания

ретентата.

Комплексные мероприятия обеспечат возможность улучшить эксплуатационные

показатели, продлить срок службы оборудования, а также повысить экологическую

безопасность.

Выполнено экономическое обоснование изменения схемы водоподготовки на

предприятии с оценкой мероприятий по внедрению в схему химводоочистки (водоподготовки)

мембранной технологии, которое показало, что срок окупаемости составит от 3 до 7 лет.

industry

industry