Similar presentations:

Разработка технологического процесса изготовления сегмента шпангоута фюзеляжа пассажирского самолёта с применением CAD, CAM

1.

Разработка технологическогопроцесса изготовления сегмента

шпангоута фюзеляжа пассажирского самолёта с

применением CAD, CAM систем

2.

Цель и задачи дипломного проектированияЦель: снижение трудоёмкости изготовления

фюзеляжа пассажирского самолёта.

сегмента

шпангоута

Задачи:

1. Изучение понятий – станок с числовым программным управлением

(СЧПУ) и управляющая программа (УП).

2. Анализ исходных данных для разработки технологического процесса

(ТП) изготовления сегмента шпангоута.

3. Создание УП в программном обеспечении NX (ПО NX).

4. Разработка карт эскизов (КЭ) и операционных карт (ОК).

5. Оценка эффективности снижения трудоёмкости изготовления.

2

3.

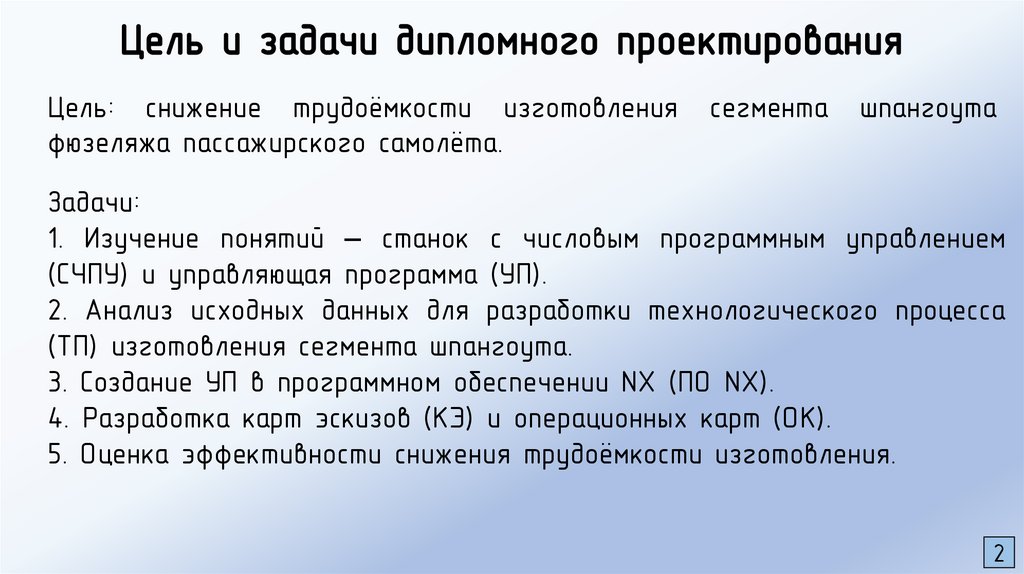

Понятие СЧПУ и УПРисунок 2 – Модель управления оборудованием с ЧПУ

1 – станина; 2 – рабочий стол; 3 – стойка ЧПУ;

4 – шпиндель; 5 – вертикальная колонна; 6 – узел

головки шпинделя; 7 – инструментальный магазин;

8 – дверца к рабочей зоне; 9 – инструментальный

лоток; 10 – передний рабочий стол; 11 – шнековый

конвейер

Рисунок 1 – Конструкция вертикального-фрезерного

обрабатывающего центра модели VF-1 кабинетного

типа

Основные преимущества

Основные преимущества

разработки УП с помощью CAD,

использования СЧПУ:

CAM систем:

1. Автоматизация и высокая – наглядность работы;

производительность.

– удобство выбора геометрии;

2. Гибкость настройки.

– автоматизация расчётов;

3. Точность изготовления.

– возможность проверки;

– меньшая трудоёмкость.

3

4.

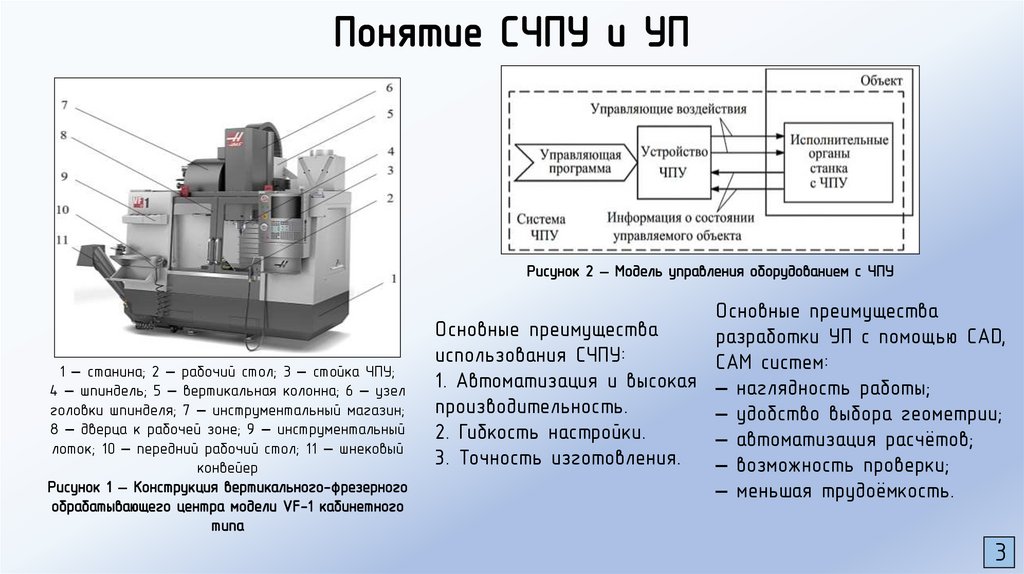

Конструкция отсека Ф-3 и его боковой панели1 – боковая панель; 2 – стрингер; 3 – окантовка

иллюминатора; 4 – шпангоут; 5 – верхняя панель;

6 – поперечная балка пола; 7 – подкос;

8 – передняя гермостенка; 9 – центроплан; 10 – продольная

балка гермоплато; 11 – диафрагма; 12 – гермоднище;

13 – задняя гермостенка; 14 – нижняя панель

Рисунок 3 – Конструкция среднего отсека Ф-3

1 – сегмент шпангоута 36; 2 – стрингер; 3 – верхняя обшивка;

4 – окантовка иллюминатора; 5 – стыковой стрингер; 6 – нижняя

обшивка; 7 – профиль; 8 – усиливающий пояс

Рисунок 4 – Конструкция боковой панели отсека Ф-3

4

4

5.

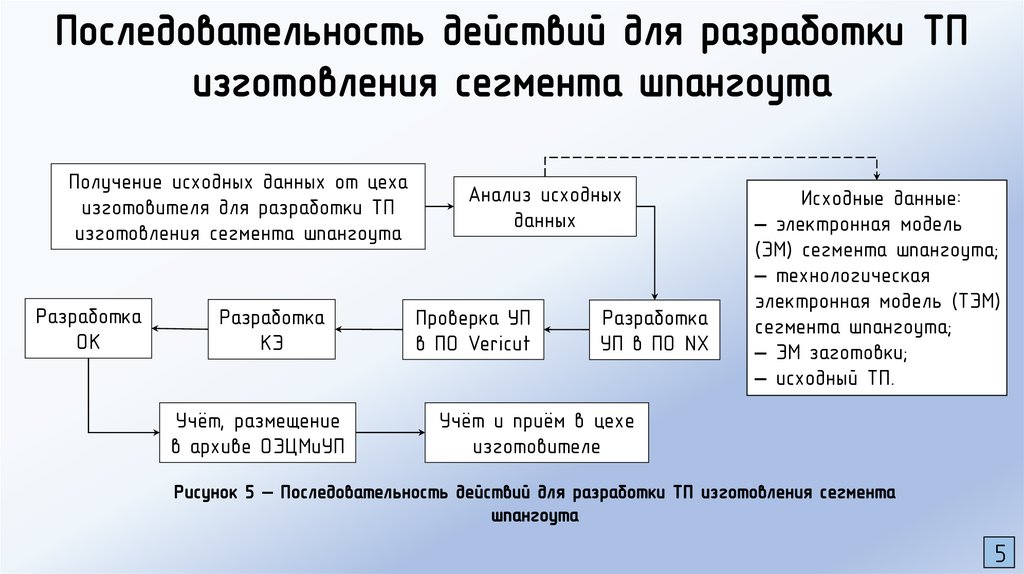

Последовательность действий для разработки ТПизготовления сегмента шпангоута

Получение исходных данных от цеха

изготовителя для разработки ТП

изготовления сегмента шпангоута

Разработка

ОК

Разработка

КЭ

Учёт, размещение

в архиве ОЭЦМиУП

Анализ исходных

данных

Проверка УП

в ПО Vericut

Разработка

УП в ПО NX

Исходные данные:

– электронная модель

(ЭМ) сегмента шпангоута;

– технологическая

электронная модель (ТЭМ)

сегмента шпангоута;

– ЭМ заготовки;

– исходный ТП.

Учёт и приём в цехе

изготовителе

Рисунок 5 – Последовательность действий для разработки ТП изготовления сегмента

шпангоута

5

6.

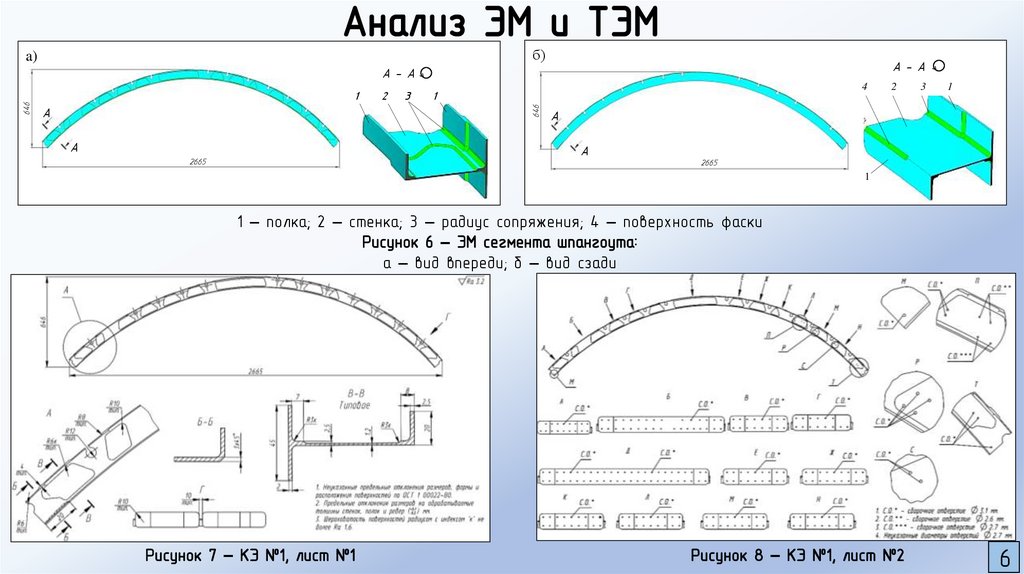

Анализ ЭМ и ТЭМб)

a)

А-А

1

2

3

4

1

646

646

А-А

А

А

2

3

1

А

А

2665

2665

1

1 – полка; 2 – стенка; 3 – радиус сопряжения; 4 – поверхность фаски

Рисунок 6 – ЭМ сегмента шпангоута:

а – вид впереди; б – вид сзади

Рисунок 7 – КЭ №1, лист №1

Рисунок 8 – КЭ №1, лист №2

6

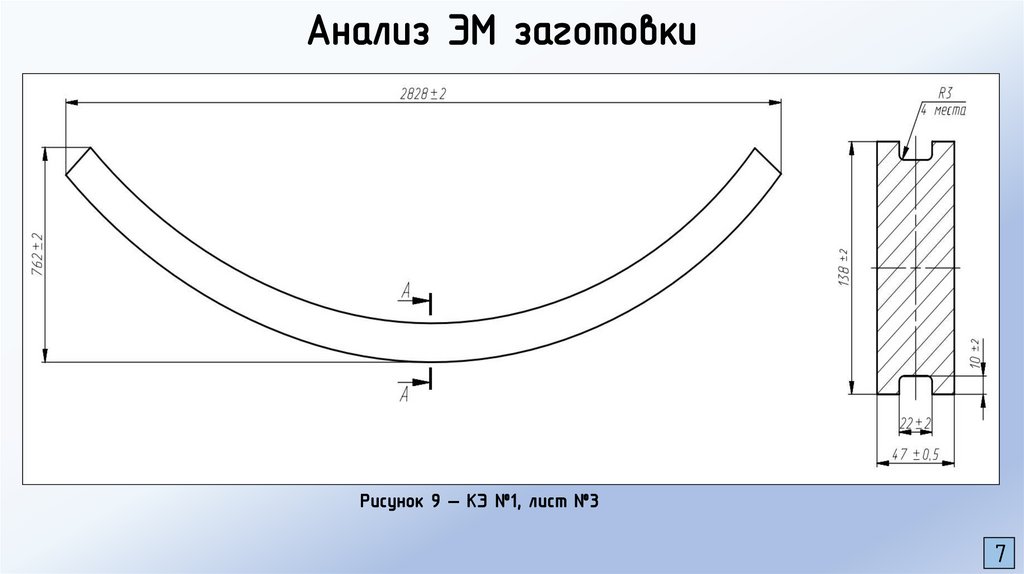

7.

Анализ ЭМ заготовкиРисунок 9 – КЭ №1, лист №3

7

8.

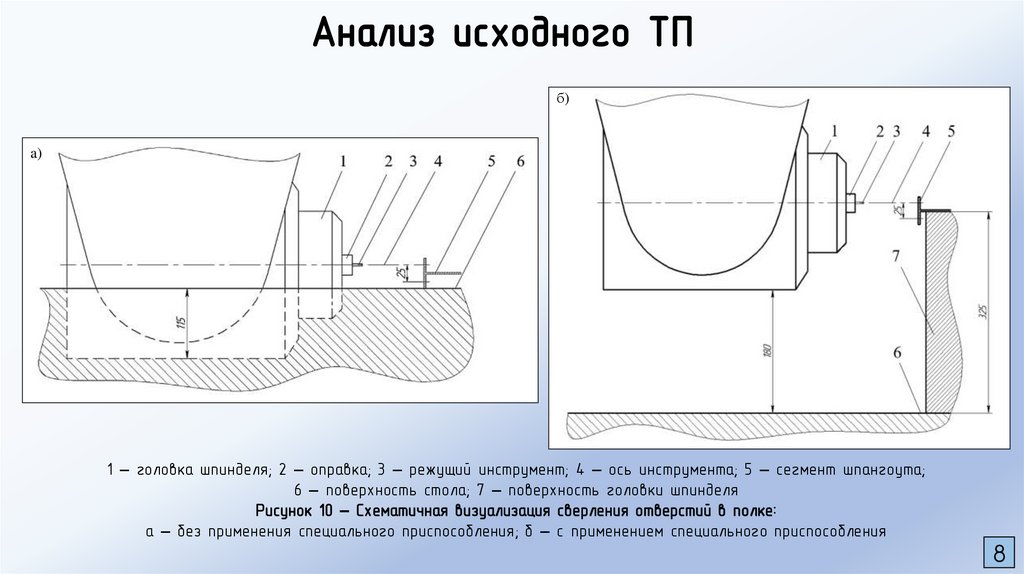

Анализ исходного ТПб)

a)

1 – головка шпинделя; 2 – оправка; 3 – режущий инструмент; 4 – ось инструмента; 5 – сегмент шпангоута;

6 – поверхность стола; 7 – поверхность головки шпинделя

Рисунок 10 – Схематичная визуализация сверления отверстий в полке:

а – без применения специального приспособления; б – с применением специального приспособления

8

9.

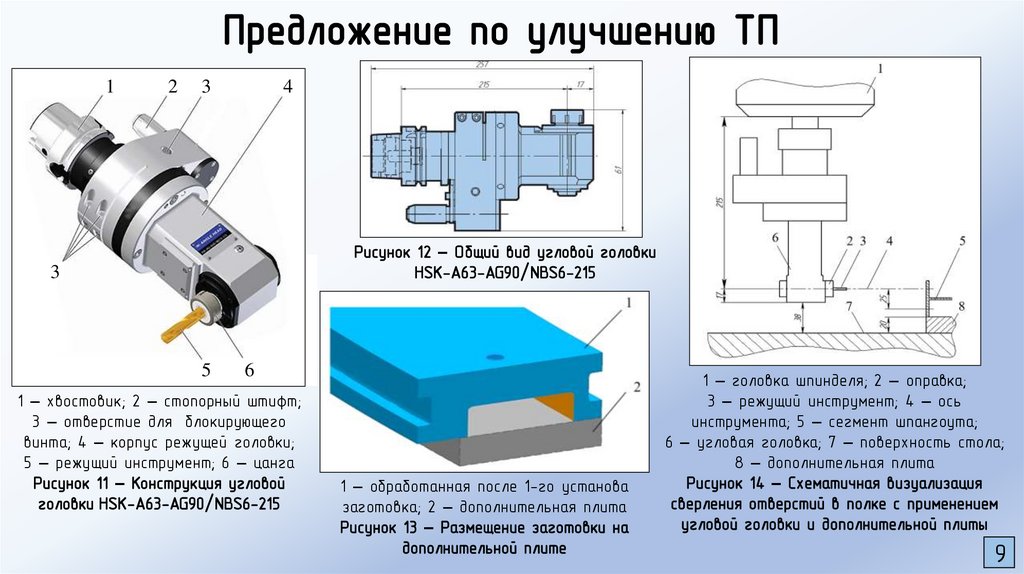

Предложение по улучшению ТП1

2

3

4

Рисунок 12 – Общий вид угловой головки

HSK-A63-AG90/NBS6-215

3

5

6

1 – хвостовик; 2 – стопорный штифт;

3 – отверстие для блокирующего

винта; 4 – корпус режущей головки;

5 – режущий инструмент; 6 – цанга

Рисунок 11 – Конструкция угловой

головки HSK-A63-AG90/NBS6-215

1 – обработанная после 1-го установа

заготовка; 2 – дополнительная плита

Рисунок 13 – Размещение заготовки на

дополнительной плите

1 – головка шпинделя; 2 – оправка;

3 – режущий инструмент; 4 – ось

инструмента; 5 – сегмент шпангоута;

6 – угловая головка; 7 – поверхность стола;

8 – дополнительная плита

Рисунок 14 – Схематичная визуализация

сверления отверстий в полке с применением

угловой головки и дополнительной плиты

9

10.

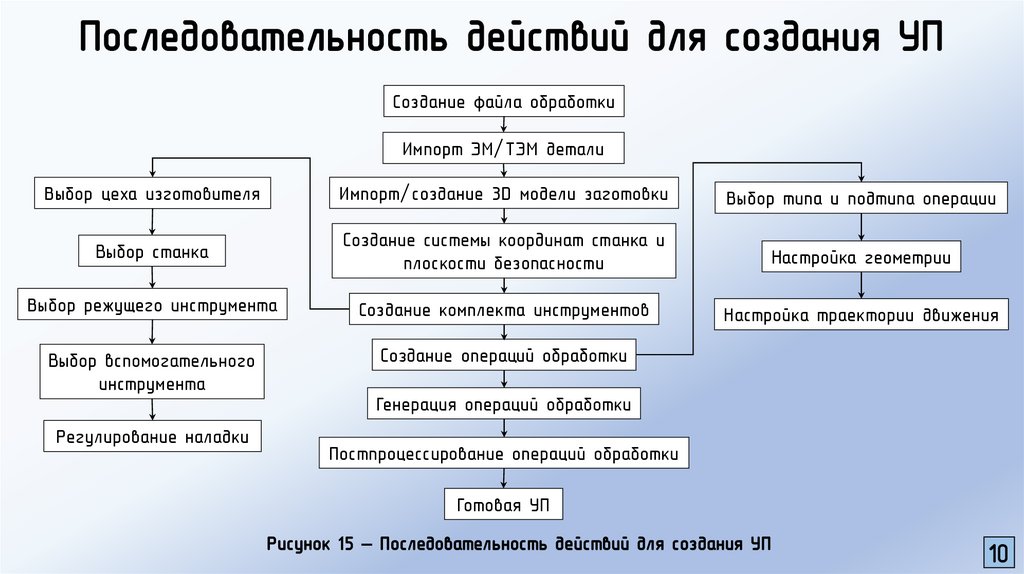

Последовательность действий для создания УПСоздание файла обработки

Импорт ЭМ/ТЭМ детали

Выбор цеха изготовителя

Импорт/создание 3D модели заготовки

Выбор типа и подтипа операции

Выбор станка

Создание системы координат станка и

плоскости безопасности

Настройка геометрии

Выбор режущего инструмента

Создание комплекта инструментов

Настройка траектории движения

Выбор вспомогательного

инструмента

Создание операций обработки

Генерация операций обработки

Регулирование наладки

Постпроцессирование операций обработки

Готовая УП

Рисунок 15 – Последовательность действий для создания УП

10

11.

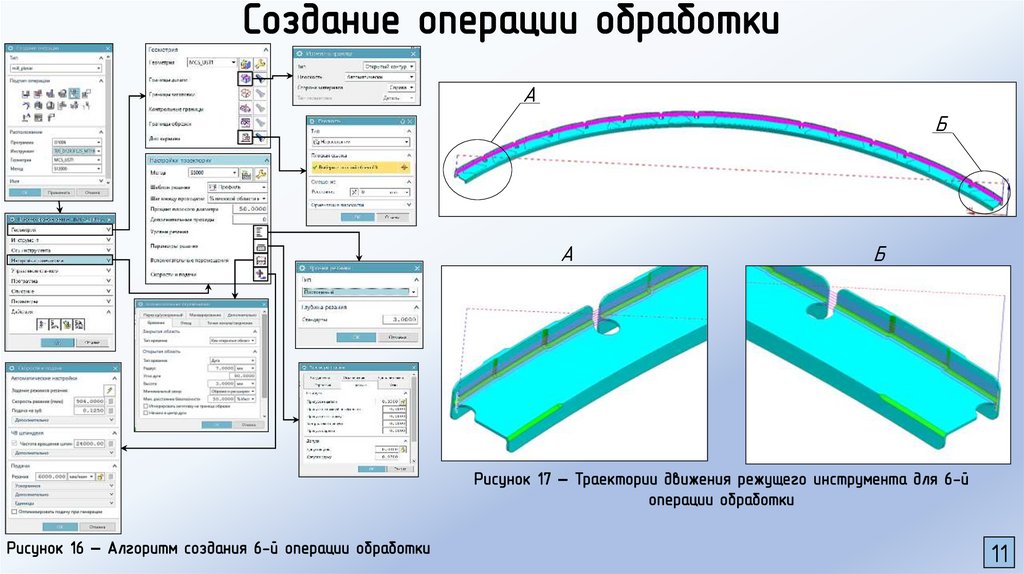

Создание операции обработкиА

Б

А

Б

Рисунок 17 – Траектории движения режущего инструмента для 6-й

операции обработки

Рисунок 16 – Алгоритм создания 6-й операции обработки

11

12.

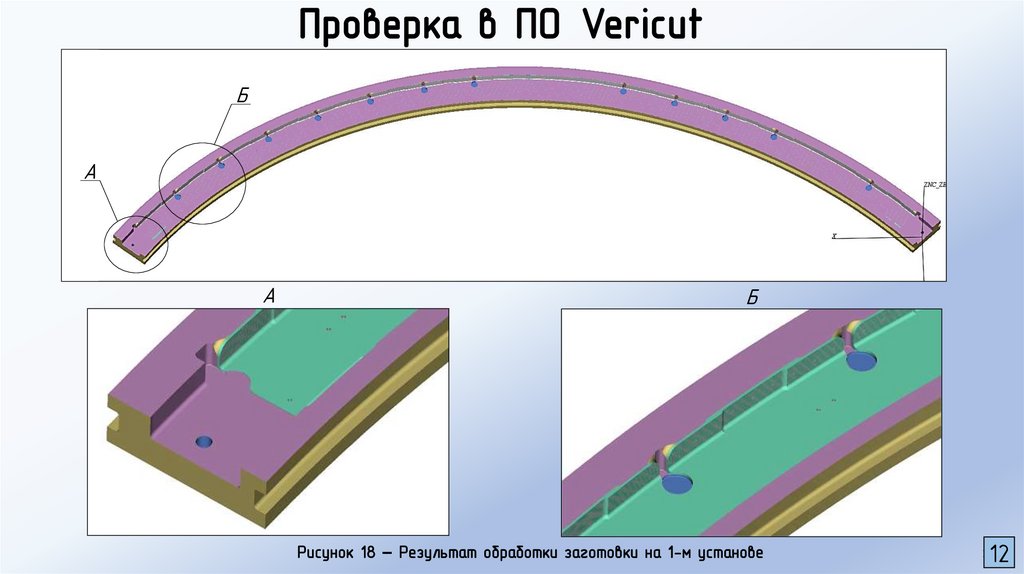

Проверка в ПО VericutБ

А

А

Б

Рисунок 18 – Результат обработки заготовки на 1-м установе

12

12

13.

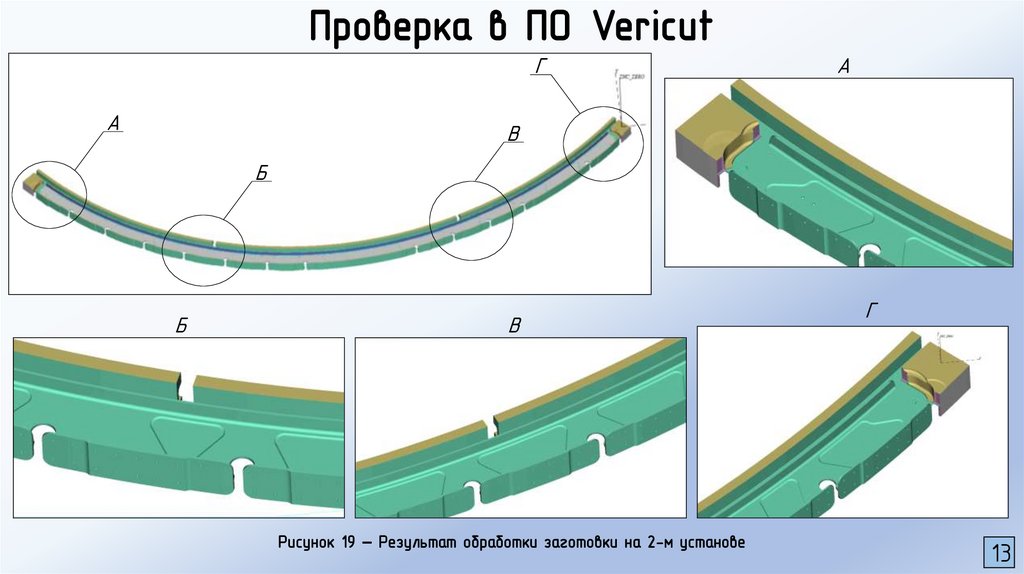

Проверка в ПО VericutГ

А

А

В

Б

Б

В

Рисунок 19 – Результат обработки заготовки на 2-м установе

Г

13

14.

Перемещение стола вгоризонтальное положение

Установка заготовки и

прижимов 1-12

Перемещение стола в

вертикальное положение

Схема технологического процесса

Снятие прижимов 1-12

Перемещение стола в

горизонтальное положение

Перемещение стола из

рабочей зоны станка

Перемещение стола в

рабочую зону станка

Установка начальной точки

Фрезеровать наружный

контур на z = 47 мм для

вписания детали в заготовку

Фрезеровать радиуса по

полке окончательно

Фрезеровать вырезы для

стрингеров

Фрезеровать поверхность

5 окончательно

Фрезеровать поверхность 2

предварительно c припуском 0,5

мм, поверхность 3 окончательно

Фрезеровать поверхность

4 окончательно

Фрезеровать поверхность 2

предварительно c припуском 0,3 мм

Фрезеровать поверхность

2 окончательно

Рисунок 20 – Схема ТП для 1-го установа

Рисунок 21 – КЭ № 1, лист № 4

14

15.

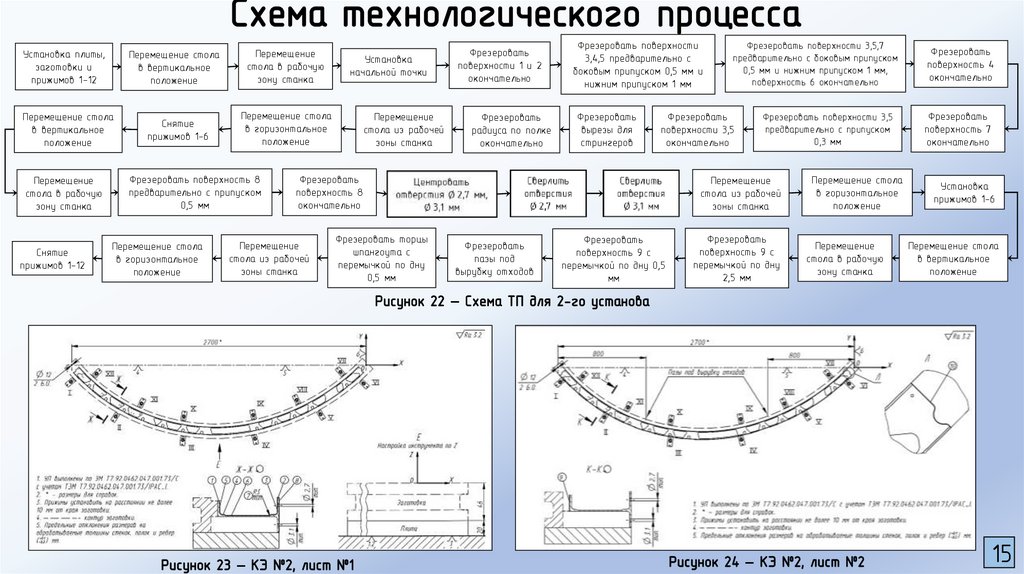

Схема технологического процессаУстановка плиты,

заготовки и

прижимов 1-12

Перемещение стола

в вертикальное

положение

Перемещение

стола в рабочую

зону станка

Перемещение стола

в вертикальное

положение

Снятие

прижимов 1-6

Перемещение стола

в горизонтальное

положение

Перемещение

стола в рабочую

зону станка

Снятие

прижимов 1-12

Фрезеровать поверхность 8

предварительно с припуском

0,5 мм

Перемещение стола

в горизонтальное

положение

Установка

начальной точки

Перемещение

стола из рабочей

зоны станка

Фрезеровать

поверхности 1 и 2

окончательно

Фрезеровать

радиуса по полке

окончательно

Фрезеровать поверхности

3,4,5 предварительно с

боковым припуском 0,5 мм и

нижним припуском 1 мм

Фрезеровать

вырезы для

стрингеров

Фрезеровать

поверхности 3,5

окончательно

Фрезеровать

поверхность 8

окончательно

Перемещение

стола из рабочей

зоны станка

Фрезеровать торцы

шпангоута с

перемычкой по дну

0,5 мм

Фрезеровать

пазы под

вырубку отходов

Фрезеровать поверхности 3,5,7

предварительно с боковым припуском

0,5 мм и нижним припуском 1 мм,

поверхность 6 окончательно

Фрезеровать

поверхность 9 с

перемычкой по дну 0,5

мм

Фрезеровать поверхности 3,5

предварительно с припуском

0,3 мм

Перемещение

стола из рабочей

зоны станка

Перемещение стола

в горизонтальное

положение

Фрезеровать

поверхность 9 с

перемычкой по дну

2,5 мм

Перемещение

стола в рабочую

зону станка

Фрезеровать

поверхность 4

окончательно

Фрезеровать

поверхность 7

окончательно

Установка

прижимов 1-6

Перемещение стола

в вертикальное

положение

Рисунок 22 – Схема ТП для 2-го установа

Рисунок 23 – КЭ №2, лист №1

Рисунок 24 – КЭ №2, лист №2

15

16.

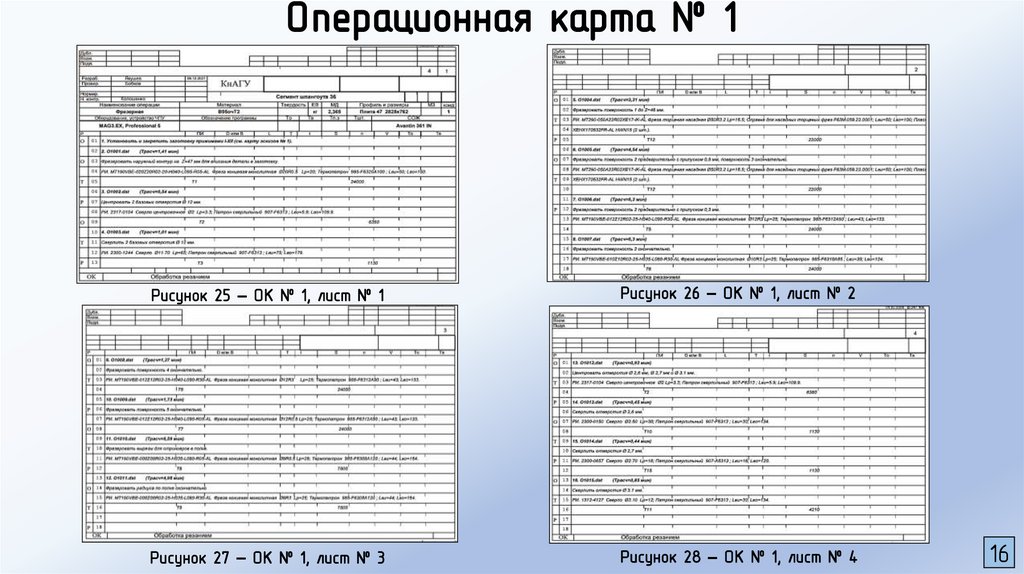

Операционная карта № 1Рисунок 25 – ОК № 1, лист № 1

Рисунок 26 – ОК № 1, лист № 2

Рисунок 27 – ОК № 1, лист № 3

Рисунок 28 – ОК № 1, лист № 4

16

16

17.

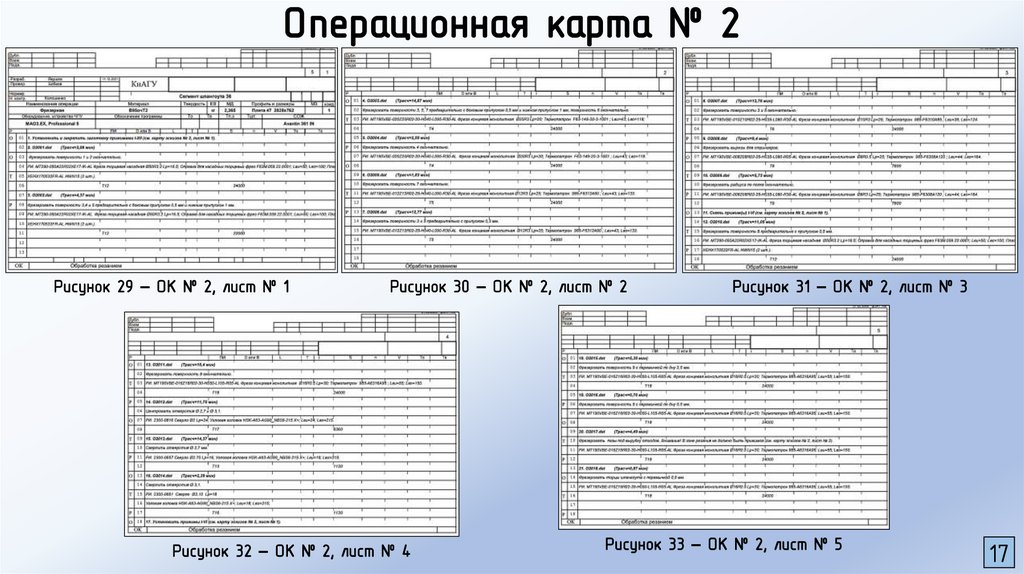

Операционная карта № 2Рисунок 29 – ОК № 2, лист № 1

Рисунок 30 – ОК № 2, лист № 2

Рисунок 32 – ОК № 2, лист № 4

Рисунок 31 – ОК № 2, лист № 3

Рисунок 33 – ОК № 2, лист № 5

17

18.

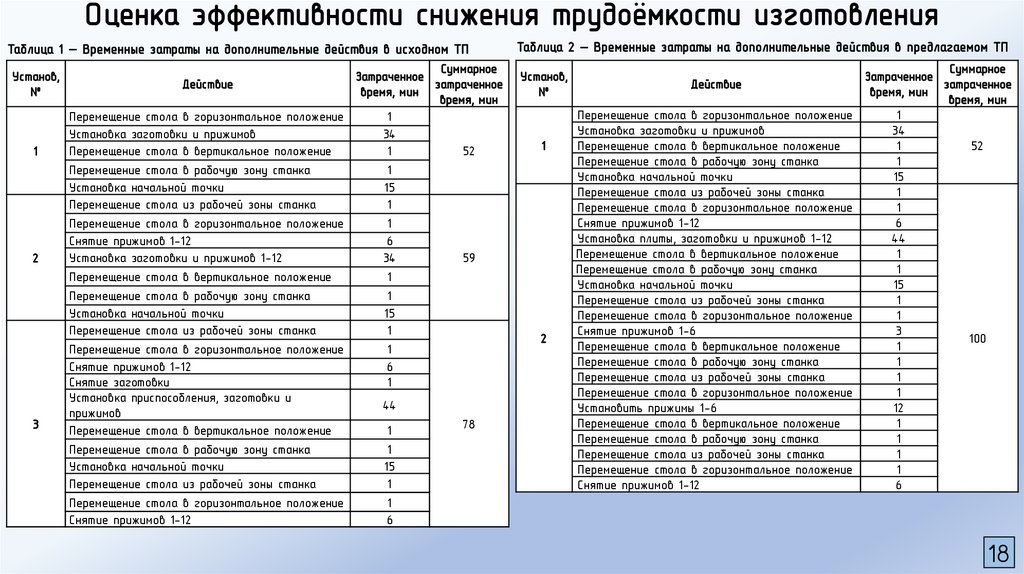

Оценка эффективности снижения трудоёмкости изготовленияТаблица 1 – Временные затраты на дополнительные действия в исходном ТП

Установ,

№

1

2

3

Суммарное

Затраченное

Действие

затраченное

время, мин

время, мин

Перемещение стола в горизонтальное положение

1

Установка заготовки и прижимов

34

Перемещение стола в вертикальное положение

1

52

Перемещение стола в рабочую зону станка

1

Установка начальной точки

15

Перемещение стола из рабочей зоны станка

1

Перемещение стола в горизонтальное положение

1

Снятие прижимов 1-12

6

Установка заготовки и прижимов 1-12

34

59

Перемещение стола в вертикальное положение

1

Перемещение стола в рабочую зону станка

1

Установка начальной точки

15

Перемещение стола из рабочей зоны станка

1

Перемещение стола в горизонтальное положение

1

Снятие прижимов 1-12

6

Снятие заготовки

1

Установка приспособления, заготовки и

44

прижимов

78

Перемещение стола в вертикальное положение

1

Перемещение стола в рабочую зону станка

1

Установка начальной точки

15

Перемещение стола из рабочей зоны станка

1

Перемещение стола в горизонтальное положение

1

Снятие прижимов 1-12

6

Таблица 2 – Временные затраты на дополнительные действия в предлагаемом ТП

Установ,

№

1

2

Действие

Перемещение стола в горизонтальное положение

Установка заготовки и прижимов

Перемещение стола в вертикальное положение

Перемещение стола в рабочую зону станка

Установка начальной точки

Перемещение стола из рабочей зоны станка

Перемещение стола в горизонтальное положение

Снятие прижимов 1-12

Установка плиты, заготовки и прижимов 1-12

Перемещение стола в вертикальное положение

Перемещение стола в рабочую зону станка

Установка начальной точки

Перемещение стола из рабочей зоны станка

Перемещение стола в горизонтальное положение

Снятие прижимов 1-6

Перемещение стола в вертикальное положение

Перемещение стола в рабочую зону станка

Перемещение стола из рабочей зоны станка

Перемещение стола в горизонтальное положение

Установить прижимы 1-6

Перемещение стола в вертикальное положение

Перемещение стола в рабочую зону станка

Перемещение стола из рабочей зоны станка

Перемещение стола в горизонтальное положение

Снятие прижимов 1-12

Суммарное

Затраченное

затраченное

время, мин

время, мин

1

34

1

52

1

15

1

1

6

44

1

1

15

1

1

3

100

1

1

1

1

12

1

1

1

1

6

18

19.

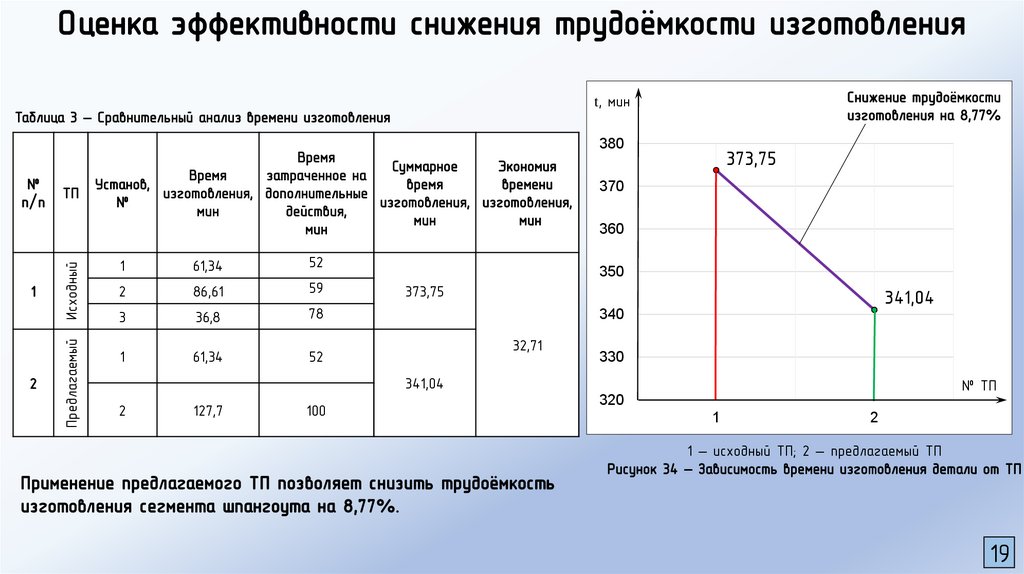

Оценка эффективности снижения трудоёмкости изготовленияСнижение трудоёмкости

изготовления на 8,77%

t, мин

Таблица 3 – Сравнительный анализ времени изготовления

380

2

Исходный

1

ТП

Предлагаемый

№

п/п

Время

Суммарное

Экономия

Время

затраченное на

Установ,

время

времени

изготовления, дополнительные

№

изготовления, изготовления,

мин

действия,

мин

мин

мин

61,34

52

86,61

59

3

36,8

78

1

61,34

52

1

2

373,75

370

360

350

373,75

341,04

340

32,71

330

341,04

2

127,7

100

Применение предлагаемого ТП позволяет снизить трудоёмкость

изготовления сегмента шпангоута на 8,77%.

№ ТП

320

1

2

1 – исходный ТП; 2 – предлагаемый ТП

Рисунок 34 – Зависимость времени изготовления детали от ТП

19

20.

Экономическая и экологическая части проектаВ экономической части были произведены расчёты затрат на:

– производственные материалы;

– заработную плату основным производственным рабочим;

– амортизацию оборудования;

– цеховые расходы.

В экологической части были проведены:

– анализ неблагоприятных производственных факторов;

– мероприятия по достижению безопасных и безвредных условий труда;

– анализ возможных чрезвычайных ситуаций и разработка мероприятий

по их предупреждению;

– расчёт категории взрывопожарной и пожарной опасности цеха и

здания цеха.

20

21.

Заключение1. Проведён анализ исходных данных для разработки ТП изготовления

сегмента шпангоута, в результате которого было предложено

улучшение исходного ТП.

2. Разработан новый ТП изготовления сегмента шпангоута, а именно

новые: УП, КЭ и ОК.

3. Выполнена оценка эффективности снижения трудоёмкости

изготовления сегмента шпангоута, которая показала, что

трудоёмкость снизилась на 8,77%.

21

22.

Благодарю за внимание!22

industry

industry