Similar presentations:

Особенности технологии обработки на станках с ЧПУ. Технология обработки на токарных станках с ЧПУ

1.

Автоматизациятехнологических и

производственных процессов

Лекция 4. Особенности технологии обработки на станках с ЧПУ. Технология

обработки на токарных станках с ЧПУ

2.

Особенности разработки ТП АП ЧПУПри разработке технологического процесса автоматизированного производства

необходимо определить:

характеристики получаемых деталей и вид исходных заготовок, требования к

технологичности конструкции, методу получения заготовок и его точности;

содержание технологических операций до и после автоматизации;

состав основного технологического оборудования и технические требования по

его модернизации или замене;

методы обеспечения заданной точности обработки поверхностей заготовок и их

взаимного расположения по операциям технологического процесса до и после

автоматизации, методы контроля точности;

схемы базирования и установки заготовок, методы обеспечения точности

установки, вид технологической оснастки и технические требования на нее,

характеристики устройств смены заготовок и промышленных роботов (ПР);

станкоемкость обработки заготовок, исходные данные для построения

циклограмм, количество единиц основного оборудования и промышленных

роботов;

методы организации и средства межстаночного транспортирования и накопления

заготовок до и после автоматизации;

характеристика отходов обработки и методы их удаления.

3.

Требования к технологическому процессу и конструкции детали:1) Минимальное количество типоразмеров инструмента для обработки;

2) Следует избегать специального и дорогого инструмента;

3) Обработка должна быть выполнена за одну установку без сложных

приспособлений и поворотных устройств;

4) Необходимо увязывать базы детали с исходной точкой движения инструмента и с

осями координат станка;

5) Размеры должны быть проставлены от принятых технологических баз детали в

системе прямоугольных координат;

6) Необходимо стремиться к уменьшению работ по подготовке управляющих

программ.

4.

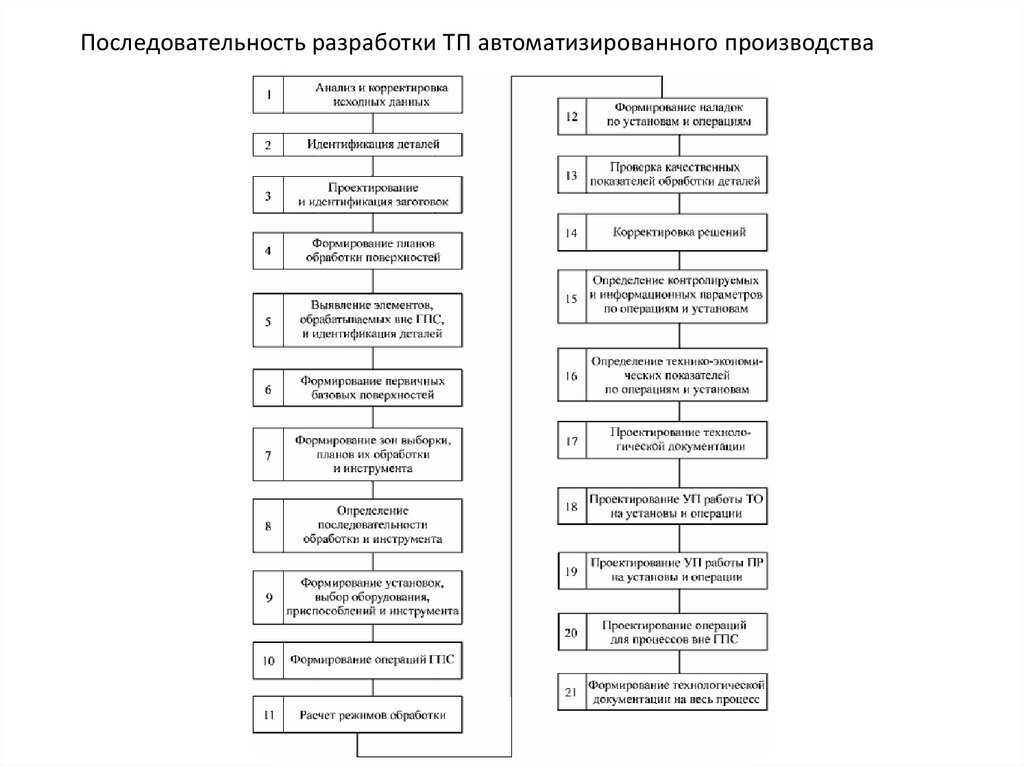

Последовательность разработки ТП автоматизированного производства5.

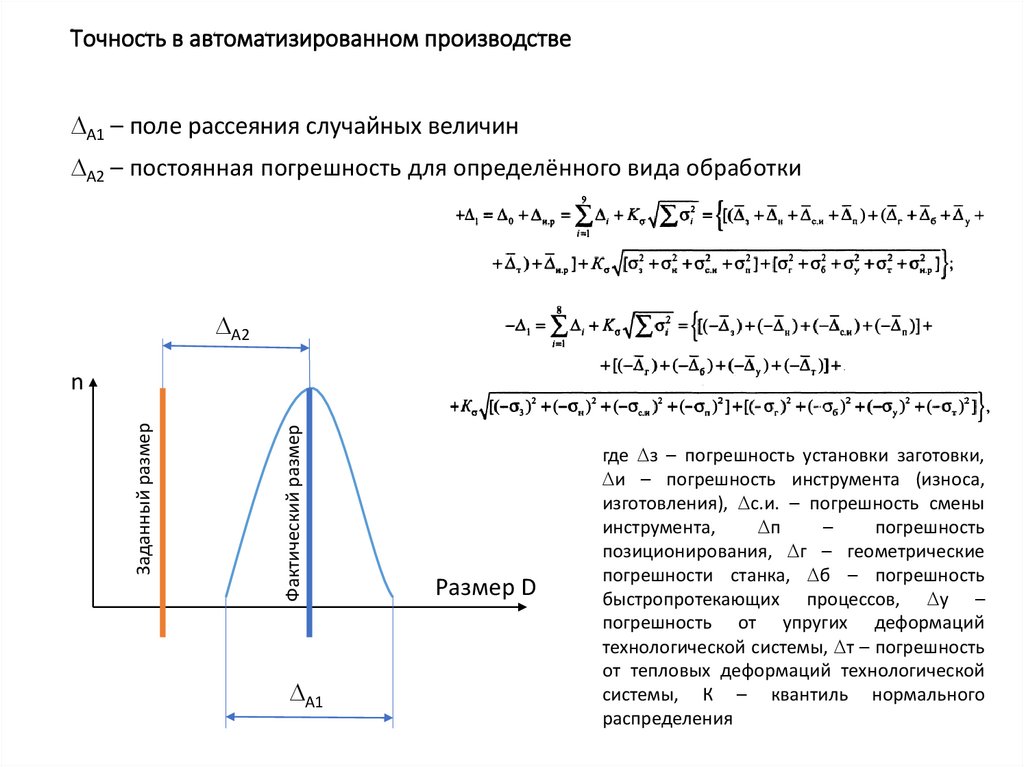

Точность в автоматизированном производствеА1 – поле рассеяния случайных величин

А2 – постоянная погрешность для определённого вида обработки

А2

Фактический размер

Заданный размер

n

А1

Размер D

где з – погрешность установки заготовки,

и – погрешность инструмента (износа,

изготовления), с.и. – погрешность смены

инструмента,

п

–

погрешность

позиционирования, г – геометрические

погрешности станка, б – погрешность

быстропротекающих процессов, у –

погрешность от упругих деформаций

технологической системы, т – погрешность

от тепловых деформаций технологической

системы, К – квантиль нормального

распределения

6.

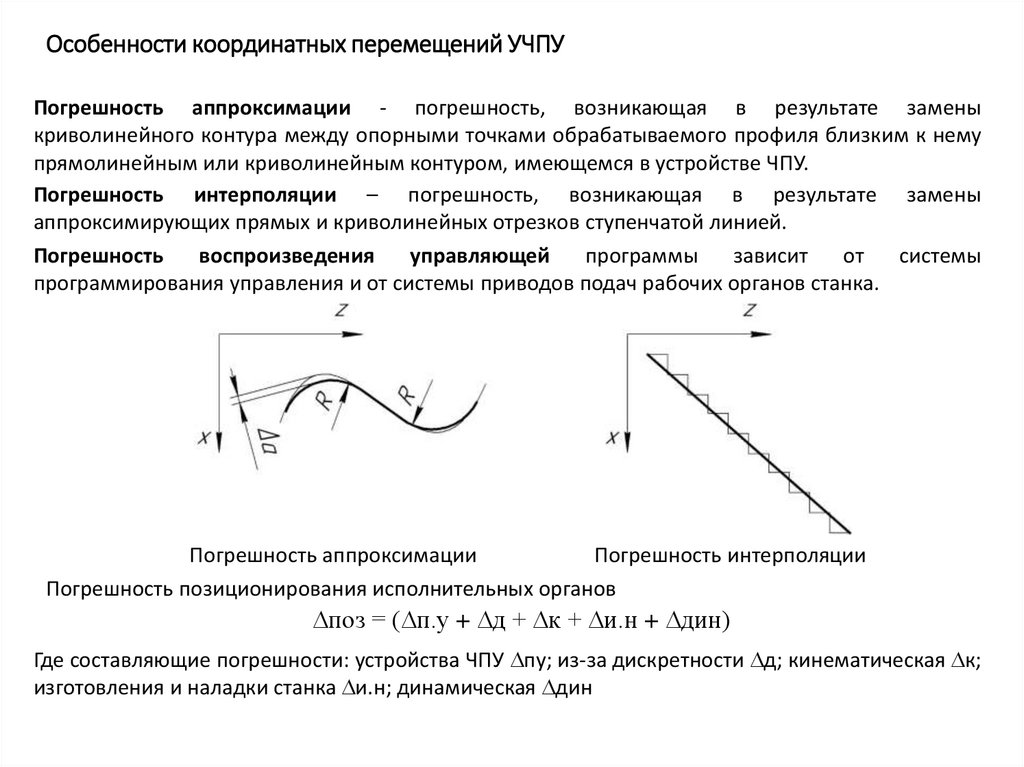

Особенности координатных перемещений УЧПУПогрешность аппроксимации - погрешность, возникающая в результате замены

криволинейного контура между опорными точками обрабатываемого профиля близким к нему

прямолинейным или криволинейным контуром, имеющемся в устройстве ЧПУ.

Погрешность интерполяции – погрешность, возникающая в результате замены

аппроксимирующих прямых и криволинейных отрезков ступенчатой линией.

Погрешность

воспроизведения

управляющей

программы

зависит

от

системы

программирования управления и от системы приводов подач рабочих органов станка.

Погрешность аппроксимации

Погрешность интерполяции

Погрешность позиционирования исполнительных органов

поз = ( п.у + д + к + и.н + дин)

Где составляющие погрешности: устройства ЧПУ пу; из-за дискретности д; кинематическая к;

изготовления и наладки станка и.н; динамическая дин

7.

Точность станков с ЧПУЕё характеризуют следующие параметры:

• точность геометрических форм и относительного положения опорных

поверхностей, являющихся базами заготовки и инструмента;

• точность движений по направляющим рабочих органов станка;

• точность расположения осей вращения и траекторий перемещений рабочих

органов станка, несущих заготовку и инструмент, относительно друг друга и

относительно базирующих поверхностей;

• точность и шероховатость обработанных поверхностей образца;

• точность линейного позиционирования рабочих органов;

• величина зоны нечувствительности, т.е. отставание в смещении рабочего

органа при смене направления движения;

• точность возврата рабочего органа в исходное положение;

• стабильность выхода рабочего органа в заданную точку;

• точность обработки в режиме круговой интерполяции;

• стабильность положения инструментов после автоматической смены.

8.

Точность линейного позиционирования рабочего органа станкаПри проверке выявляют точность и стабильность, т.е. многократную

повторяемость прихода рабочих органов в одно и то же положение. Стабильность

важнее для достижения точности обработки. Точность линейного

позиционирования рабочего органа станка зависит от класса точности станка, оси,

по которой происходит перемещение, и длины перемещения. Допускаемая

накопительная погрешность при одностороннем подходе к заданной координате

составляет от 2 до 80 мкм.

Точность системы управления

Геометрическая погрешность интерполяции для современных станков с ценой

единичных импульсов 0,001…0,002 мм является величиной малой, не

оказывающей существенного влияния на точность обработки.

В режиме интерполяции появляются цикличные ошибки в передаче движения

приводами подач. Эти ошибки возникают от осевых биений внутришаговых

ошибок ходовых винтов, накопленных ошибок в зубчатых колесах редукторов и

передач к датчикам обратной связи, несоосности валов в кинематической цепи

«двигатель привода подач – редуктор – ходовой винт – датчик».

При одновременном перемещении рабочих органов в режиме интерполяции по

нескольким осям неравномерность движения даже по одной из координат

приводит к погрешности обработки траектории и волнистости обработанной поверхности.

9.

Погрешности наладки инструментов на размерСовременные приборы для наладки инструментов на размер имеют высокую

разрешающую способность: цена отсчета координат шкал – 0,001 мм, увеличение

проектора – до 30 раз. Однако наладка инструмента всегда производится с

некоторыми отклонениями. Эти отклонения определяются погрешностью самого

прибора и погрешностью закрепления налаженного на размер инструмента на

станке.

Погрешность положения вершины налаженного на размер инструмента включает:

• погрешность шкал отсчета прибора;

• погрешность отсчета размера по шкалам;

• неточность совмещения вершины инструмента с перекрестием экрана

инструмента;

• несовмещение начала отсчета шкал и устройства для закрепления инструмента;

• неточность углового расположения на проборе устройства для закрепления

инструмента;

• несовпадение нуля отсчета координат инструмента с теоретическим

положением из-за неточностей расположения поверхностей, базирующих

инструмент на станке;

• погрешность, возникающую от неправильного углового расположения на

станке базирующих поверхностей;

• погрешность, возникающую в связи с деформациями элементов,

участвующих в зажиме инструмента.

10.

Настройка инструмента на станкеНастройка инструмента вне станка

11.

Погрешности наладки станка на размерНаладка станка на размер заключается в согласованной установке налаженного

на размер режущего инструмента, рабочих элементов станка и базирующих

элементов приспособления в положение, которое с учетом явлений,

происходящих в процессе обработки, обеспечивает получение требуемого

размера с заданной точностью. Это взаимное положение элементов

технологической системы определяют термином «установочный размер».

Погрешность наладки станка возникает вследствие того, что при отыскании нуля

программы и установке инструмента невозможно расположить рабочие

элементы станка и инструменты точно в расчетное положение.

В процессе наладки, чтобы определить установочный размер для каждого

инструмента, наладчик использует метод пробных рабочих ходов, а в процессе

дальнейшей обработки партии деталей – метод автоматического получения

размеров.

Погрешность наладки станка равна разности предельных значений

установочного размера и зависит от погрешности наладки инструмента на

размер, установки нулевого положения программы, измерения пробных

деталей при наладке и отклонений центра группирования пробных деталей

относительно середины поля рассеяния в момент наладки.

12.

Технологичность конструкции деталей, обрабатываемых на станках с ЧПУ1) Наличие комплекта единых технологических баз.

2) В конструкции детали следует предусмотреть большие опорные поверхности,

центрирующие отверстия, платики или фаски для надёжного базирования.

3) Если деталь обрабатывается с разных сторон и ни одна из них не может быть использована в

качестве технологической базы, то в её конструкции должны быть предусмотрены два точно

выполненных технологических отверстия с наибольшим расстоянием между ними.

4) Конструкция детали должна быть удобной для закрепления. Зажимные устройства не

должны мешать подводу и отводу инструмента.

5) Возможность замены установов позициями.

6) Задание отдельных участков образующей уравнениями, а не координатным способом.

7) Расстановка размеров детали в соответствии с системой координат станка.

8) Минимальная разнотипность геометрических элементов, образующих наружные и

внутренние контуры деталей.

9) Форма детали должна обеспечивать возможность осуществления минимального числа

чистовых проходов, обработку одним инструментом (это исключает появление рисок и

уступов на обрабатываемой поверхности).

10) Необходимо типизировать конструктивные элементы (углубления, выступы, карманы), это

сокращает время программирования и целесообразно для деталей типа панелей, рам и т.п.

11) Числовые значения радиусов сопряжения поверхностей должны быть унифицированны со

стандартными радиусами инструмента.

12) Следует избегать наклонных поверхностей.

13) Предпочтительно выполнение обработки на проход.

14) Малые резьбовые отверстия желательно заменить более крупными.

13.

Определение последовательности обработки1) Первые операции могут выполняться на станках с ручным управлением с целью

подготовки комплекта единых технологических баз для последующей обработки на

оборудовании с ЧПУ.

2) Первый установ обработки на станках с ЧПУ, как правило, выбирается из условия

наиболее удобного базирования заготовки на черновые или чистовые базы, заранее

подготовленные на станках с ручным управлением. При первом установе, выполняемом

от черновой базы, желательно произвести обработку всех поверхностей, используемых в

качестве технологических баз при последующих установах заготовки.

3) Следует стремиться к полной обработке заготовки со всех сторон с наименьшим числом

установов и при минимальной технологической оснастке.

4) После выяснения требуемого количества и последовательности установов определяется

последовательность

обработки

по

зонам,

образованным

конструктивными

особенностями заготовки (внутренний и наружный контуры, окна, крепежные отверстия,

приливы и пр.). В каждой зоне выделяются отдельные элементы, для которых

устанавливаются вид обработки и требуемые типоразмеры режущих инструментов.

5) Отдельные элементы, обрабатываемые одним инструментом, группируются как внутри

данной зоны, так и по всем зонам. Такое группирование позволяет выявить количество

типоразмеров режущих инструментов для обработки всей заготовки и выяснить

возможность обработки всех доступных зон при данном установе набором инструментов,

размещаемых в магазине или револьверной головке станка с ЧПУ, который оборудован

устройствами автоматической смены инструмента.

14.

6) Последовательность обработки по зонам определяется конструкцией исходнойзаготовки. При определении последовательности обработки по зонам следует, где это

возможно, придерживаться принципа, обеспечивающего максимальную жесткость

заготовки на каждом участке обработки. Так, обработку корпусной заготовки с

ребрами целесообразно начинать с фрезерования торцов ребер до обработки контура

заготовки, так как ребра при этом будут более жесткими. Обработку внутреннего

контура заготовки следует производить от центра к периферии.

7) При точении заготовки, когда последовательность обработки её частей ничем не

обусловлена, её следует начинать с более жесткой части и заканчивать зоной малой

жесткости.

8) Последовательность видов обработки внутри каждой зоны может быть выбрана по

опыту обработки заготовок на станках с РУ. Определение последовательности

обработки элементов заготовки, находящихся в данной зоне, производится на стадии

проектирования операционного технологического процесса.

Технологическая операция механической обработки заготовки на станке с ЧПУ

может быть определена следующим образом: «технологическая операция

механической обработки на станке с ЧПУ - это часть технологического процесса,

выполняемая непрерывно на одном рабочем месте при одной наладке станка

над одним или несколькими одновременно обрабатываемыми изделиями

одним или несколькими рабочими».

15.

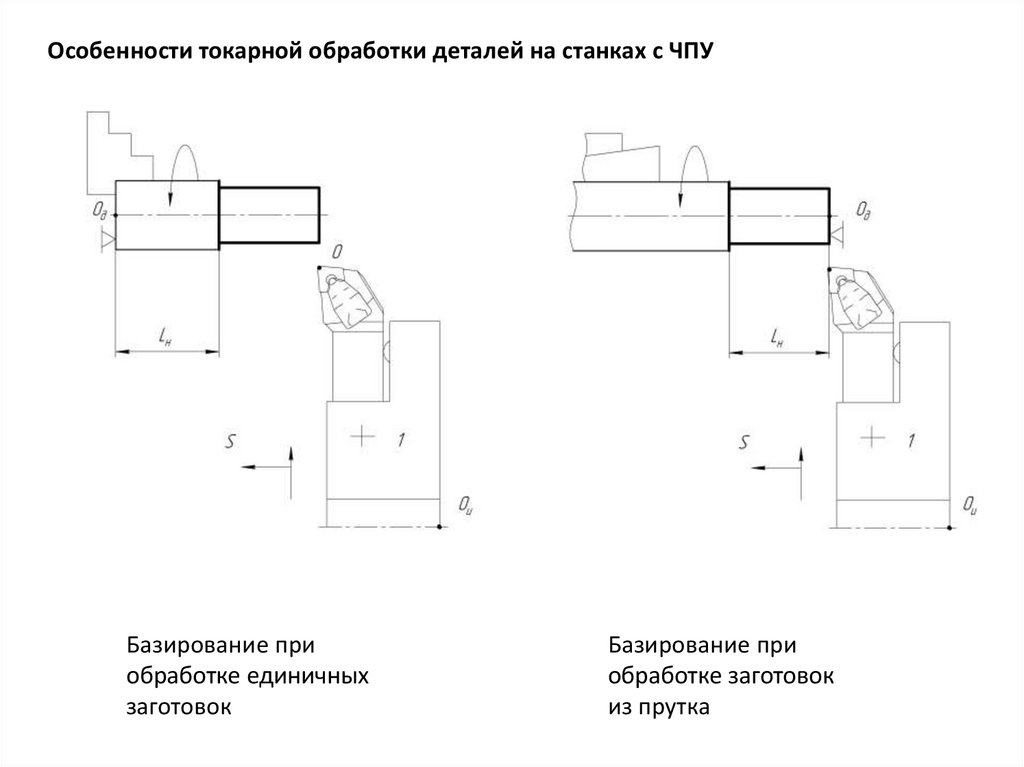

Особенности токарной обработки деталей на станках с ЧПУБазирование при

обработке единичных

заготовок

Базирование при

обработке заготовок

из прутка

16.

Маршрут токарной обработки деталей на станках с ЧПУОбщий маршрут обработки заготовок на токарном станке с ЧПУ (при установке в

патроне):

1. подрезание торца;

2. центрование;

3. сверление;

4. черновая обработка основных форм поверхностей;

5. черновая обработка дополнительных форм поверхностей:

6. чистовая обработка этих же дополнительных форм поверхностей;

7. чистовая обработка дополнительных форм поверхностей, не требующих

черновой обработки;

8. чистовая обработка основных форм поверхностей.

При установке в центрах п.п. 1…3 следует исключить.

17.

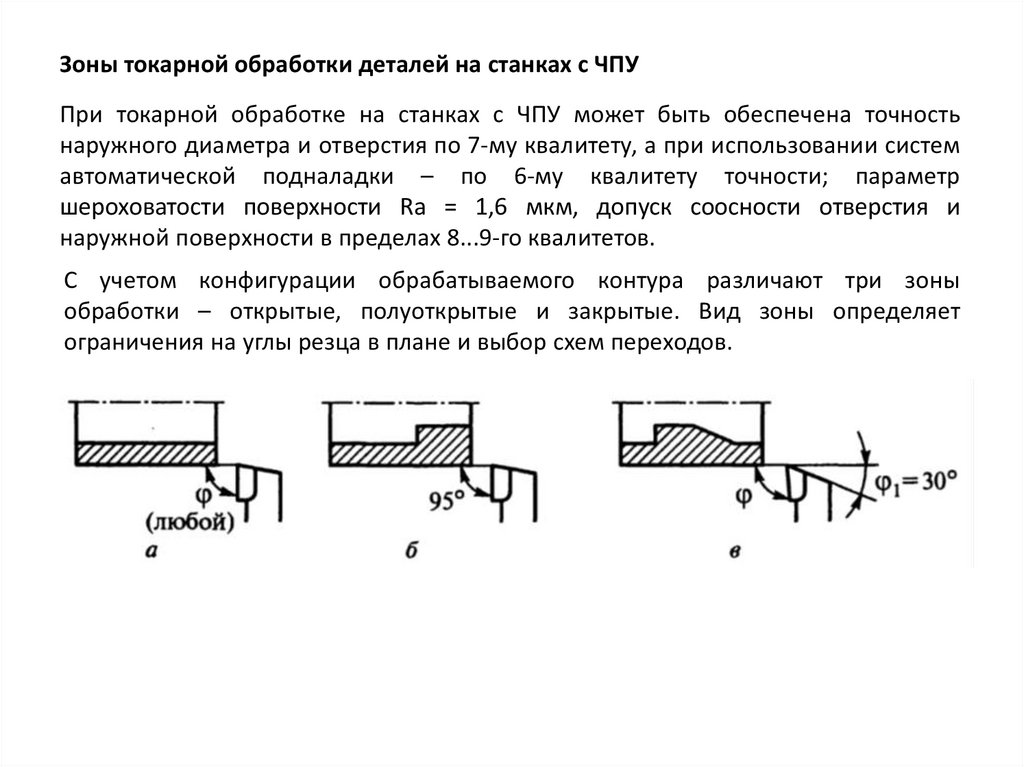

Зоны токарной обработки деталей на станках с ЧПУПри токарной обработке на станках с ЧПУ может быть обеспечена точность

наружного диаметра и отверстия по 7-му квалитету, а при использовании систем

автоматической подналадки – по 6-му квалитету точности; параметр

шероховатости поверхности Ra = 1,6 мкм, допуск соосности отверстия и

наружной поверхности в пределах 8...9-го квалитетов.

С учетом конфигурации обрабатываемого контура различают три зоны

обработки – открытые, полуоткрытые и закрытые. Вид зоны определяет

ограничения на углы резца в плане и выбор схем переходов.

18.

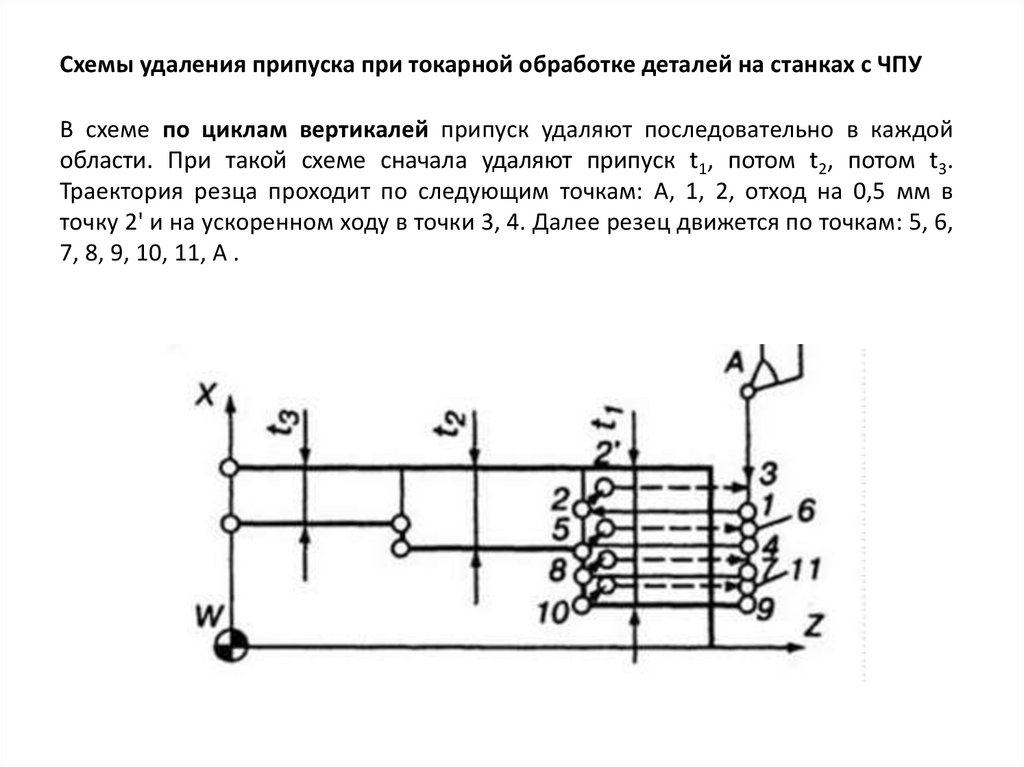

Схемы удаления припуска при токарной обработке деталей на станках с ЧПУВ схеме по циклам вертикалей припуск удаляют последовательно в каждой

области. При такой схеме сначала удаляют припуск t1, потом t2, потом t3.

Траектория резца проходит по следующим точкам: А, 1, 2, отход на 0,5 мм в

точку 2' и на ускоренном ходу в точки 3, 4. Далее резец движется по точкам: 5, 6,

7, 8, 9, 10, 11, А .

19.

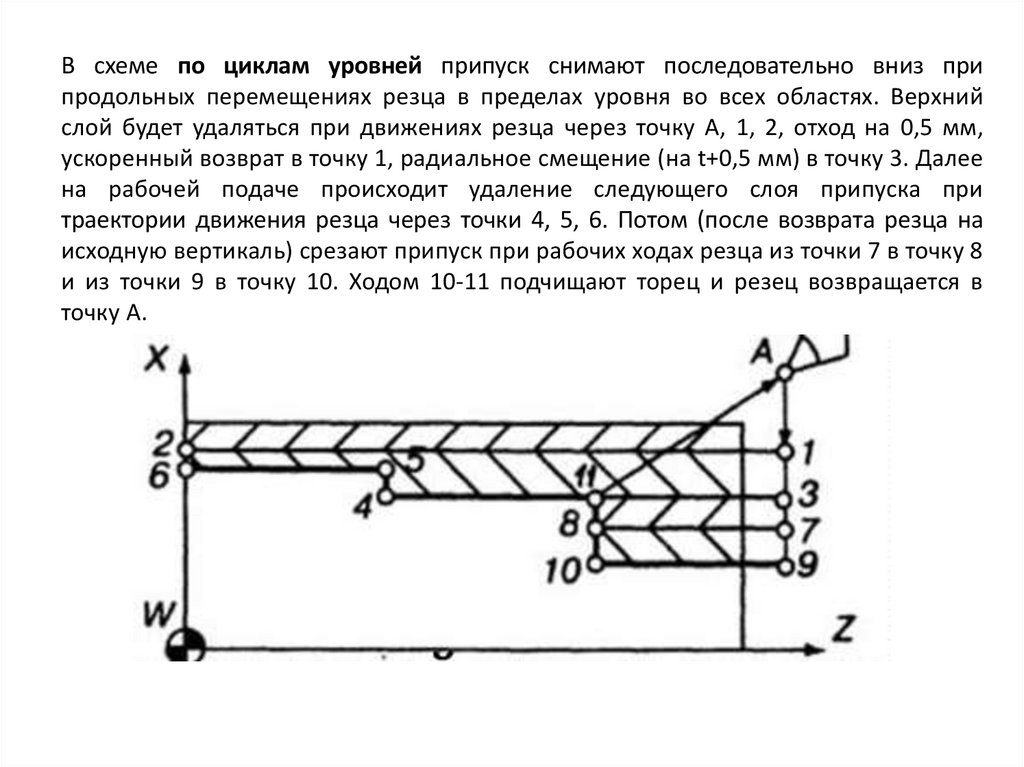

В схеме по циклам уровней припуск снимают последовательно вниз припродольных перемещениях резца в пределах уровня во всех областях. Верхний

слой будет удаляться при движениях резца через точку А, 1, 2, отход на 0,5 мм,

ускоренный возврат в точку 1, радиальное смещение (на t+0,5 мм) в точку 3. Далее

на рабочей подаче происходит удаление следующего слоя припуска при

траектории движения резца через точки 4, 5, 6. Потом (после возврата резца на

исходную вертикаль) срезают припуск при рабочих ходах резца из точки 7 в точку 8

и из точки 9 в точку 10. Ходом 10-11 подчищают торец и резец возвращается в

точку А.

20.

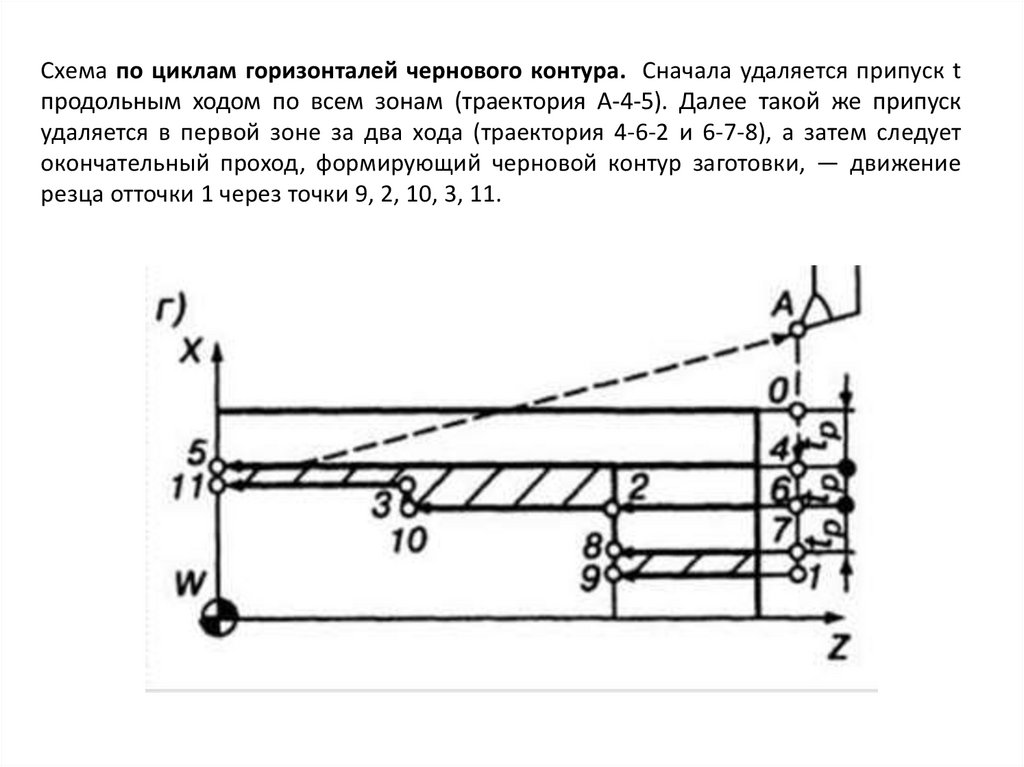

Схема по циклам горизонталей чернового контура. Сначала удаляется припуск tпродольным ходом по всем зонам (траектория А-4-5). Далее такой же припуск

удаляется в первой зоне за два хода (траектория 4-6-2 и 6-7-8), а затем следует

окончательный проход, формирующий черновой контур заготовки, — движение

резца отточки 1 через точки 9, 2, 10, 3, 11.

21.

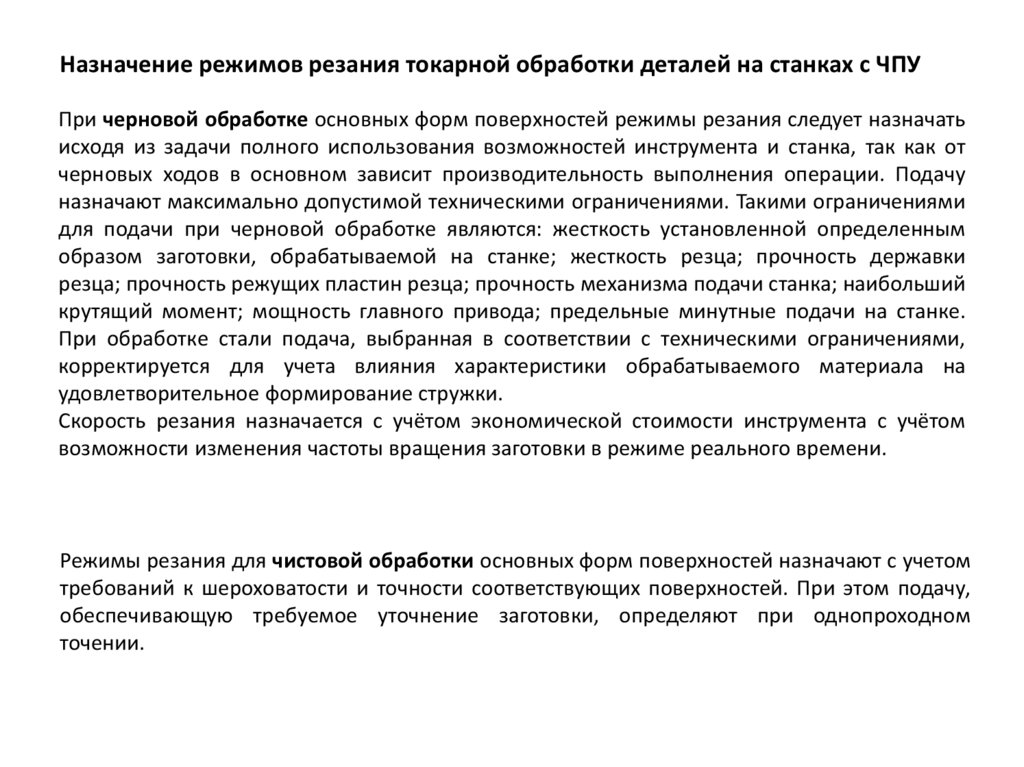

Назначение режимов резания токарной обработки деталей на станках с ЧПУПри черновой обработке основных форм поверхностей режимы резания следует назначать

исходя из задачи полного использования возможностей инструмента и станка, так как от

черновых ходов в основном зависит производительность выполнения операции. Подачу

назначают максимально допустимой техническими ограничениями. Такими ограничениями

для подачи при черновой обработке являются: жесткость установленной определенным

образом заготовки, обрабатываемой на станке; жесткость резца; прочность державки

резца; прочность режущих пластин резца; прочность механизма подачи станка; наибольший

крутящий момент; мощность главного привода; предельные минутные подачи на станке.

При обработке стали подача, выбранная в соответствии с техническими ограничениями,

корректируется для учета влияния характеристики обрабатываемого материала на

удовлетворительное формирование стружки.

Скорость резания назначается с учётом экономической стоимости инструмента с учётом

возможности изменения частоты вращения заготовки в режиме реального времени.

Режимы резания для чистовой обработки основных форм поверхностей назначают с учетом

требований к шероховатости и точности соответствующих поверхностей. При этом подачу,

обеспечивающую требуемое уточнение заготовки, определяют при однопроходном

точении.

22.

Операции обработки на токарных станках с ЧПУОбщее точение

Фрезерование

Отрезка и обработка канавок

Долбление

Нарезание резьбы

23.

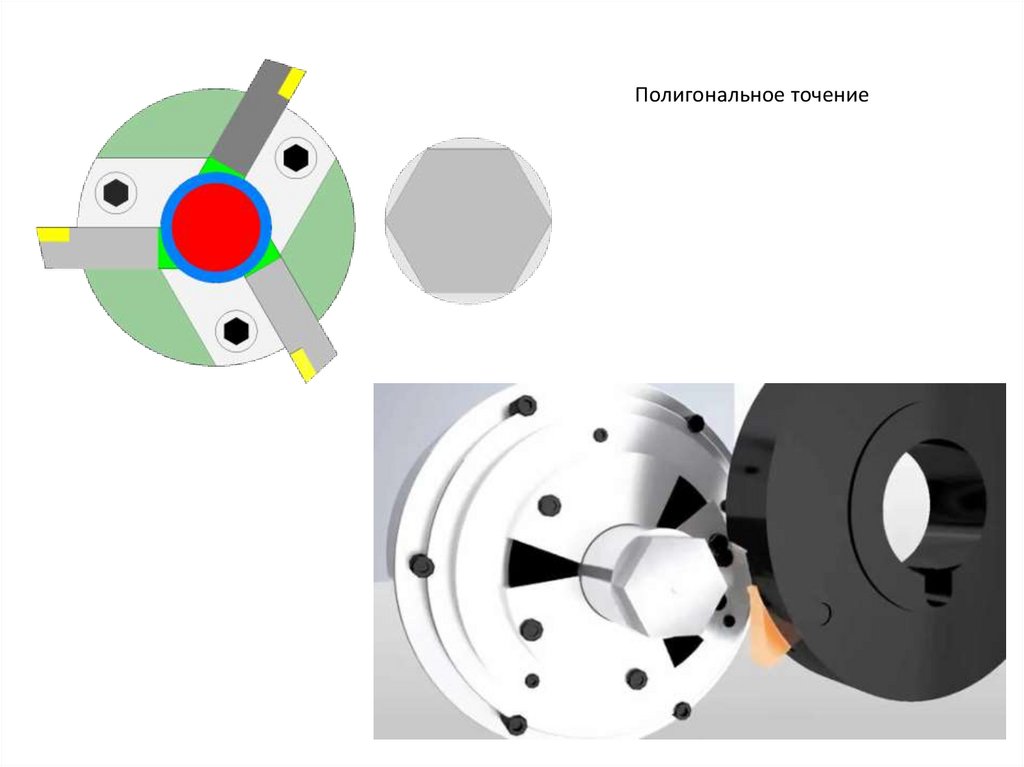

Полигональное точение24.

Компоновки токарных станков с ЧПУУниверсальный токарный станок

25.

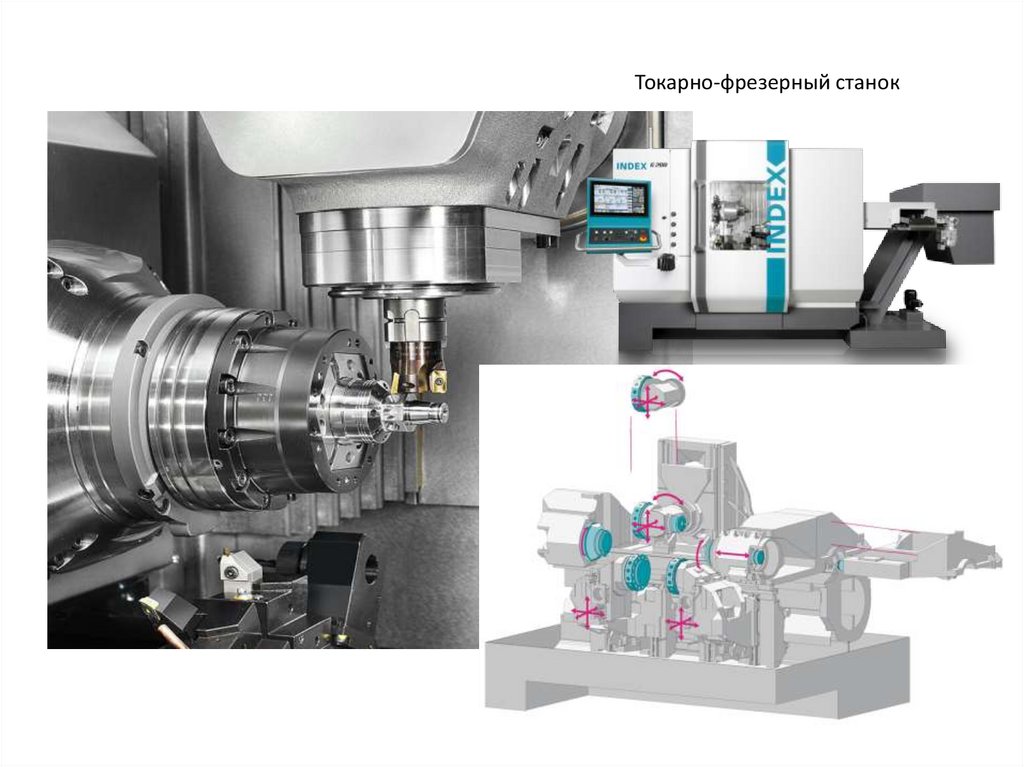

Токарно-фрезерный станок26.

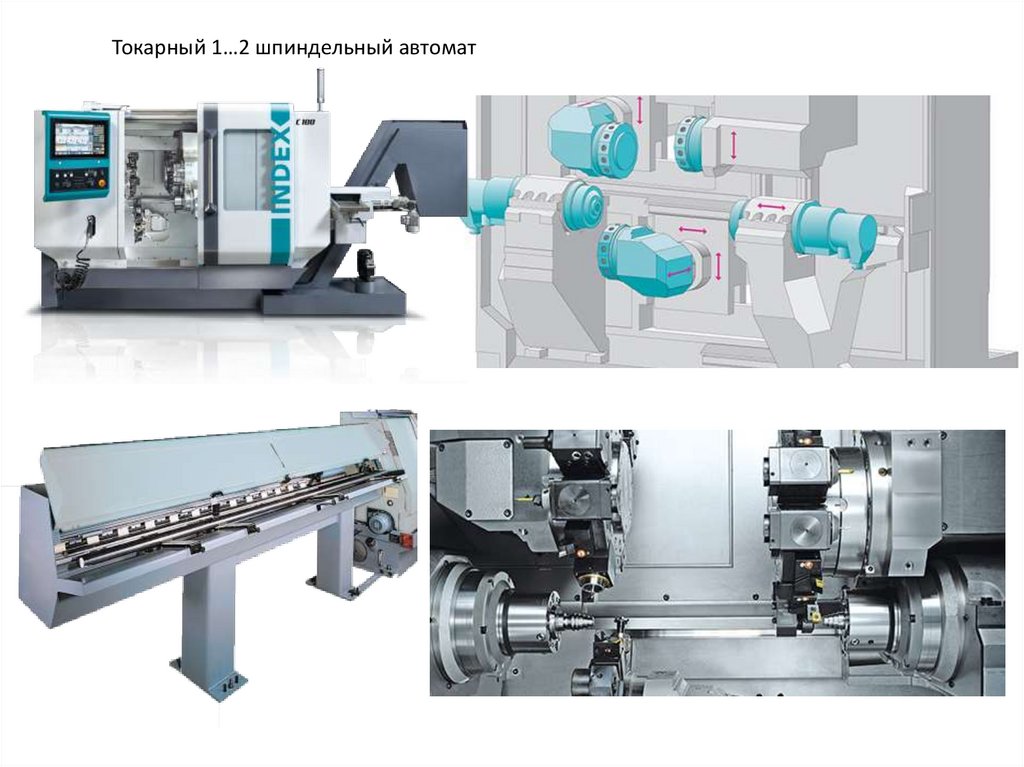

Токарный 1…2 шпиндельный автомат27.

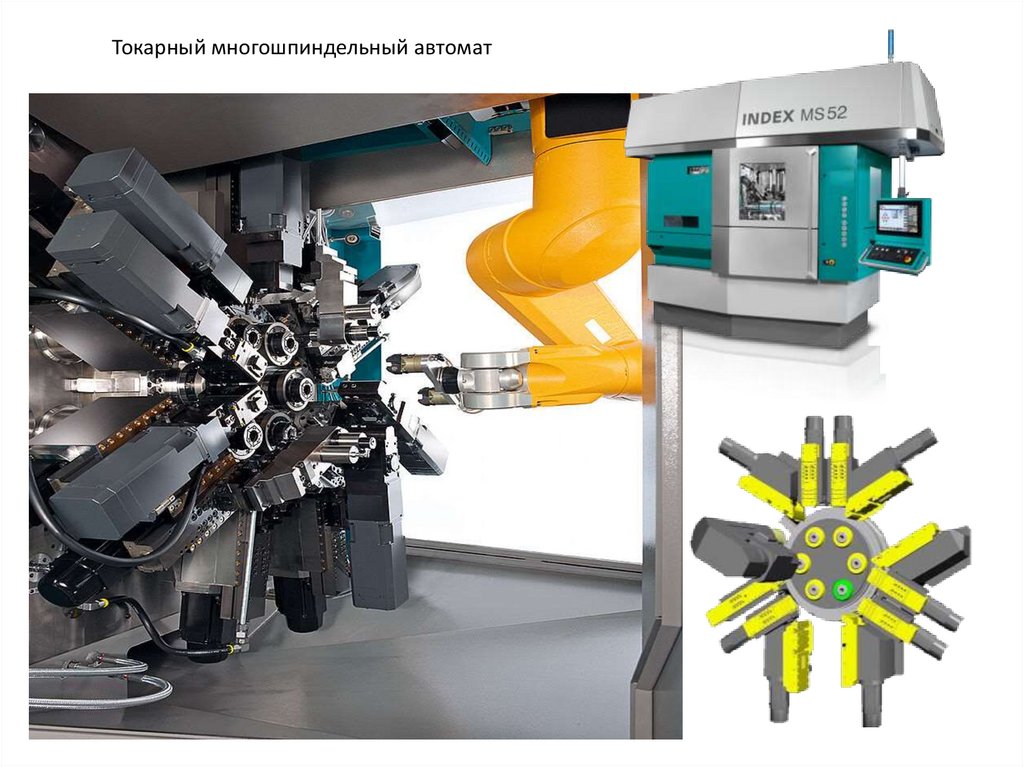

Токарный многошпиндельный автомат28.

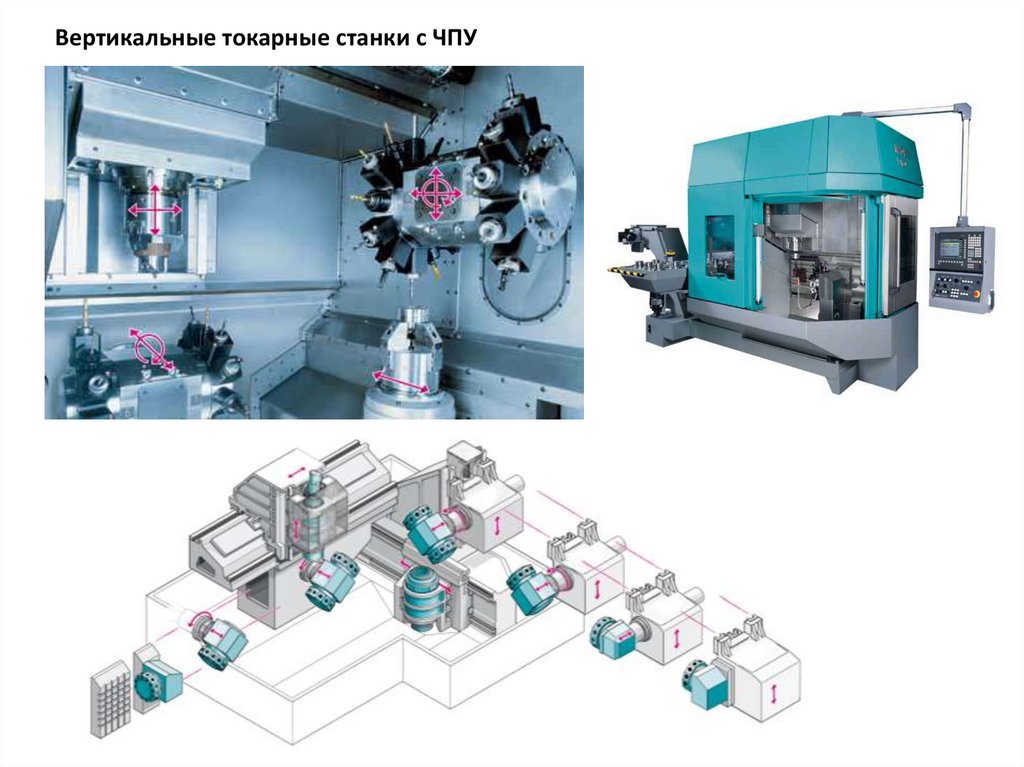

Вертикальные токарные станки с ЧПУ29.

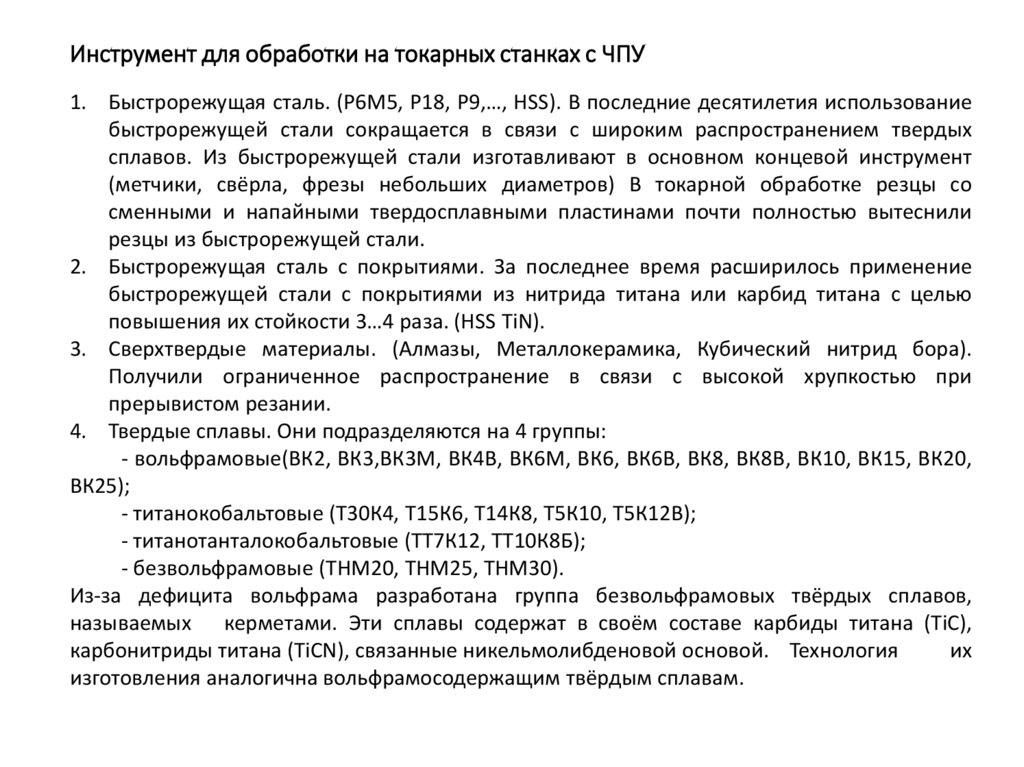

Инструмент для обработки на токарных станках с ЧПУ1. Быстрорежущая сталь. (Р6М5, Р18, Р9,…, HSS). В последние десятилетия использование

быстрорежущей стали сокращается в связи с широким распространением твердых

сплавов. Из быстрорежущей стали изготавливают в основном концевой инструмент

(метчики, свёрла, фрезы небольших диаметров) В токарной обработке резцы со

сменными и напайными твердосплавными пластинами почти полностью вытеснили

резцы из быстрорежущей стали.

2. Быстрорежущая сталь с покрытиями. За последнее время расширилось применение

быстрорежущей стали с покрытиями из нитрида титана или карбид титана с целью

повышения их стойкости 3…4 раза. (HSS TiN).

3. Сверхтвердые материалы. (Алмазы, Металлокерамика, Кубический нитрид бора).

Получили ограниченное распространение в связи с высокой хрупкостью при

прерывистом резании.

4. Твердые сплавы. Они подразделяются на 4 группы:

- вольфрамовые(ВК2, ВК3,ВК3М, ВК4В, ВК6М, ВК6, ВК6В, ВК8, ВК8В, ВК10, ВК15, ВК20,

ВК25);

- титанокобальтовые (Т30К4, Т15К6, Т14К8, Т5К10, Т5К12В);

- титанотанталокобальтовые (ТТ7К12, ТТ10К8Б);

- безвольфрамовые (ТНМ20, ТНМ25, ТНМ30).

Из-за дефицита вольфрама разработана группа безвольфрамовых твёрдых сплавов,

называемых керметами. Эти сплавы содержат в своём составе карбиды титана (TiC),

карбонитриды титана (TiCN), связанные никельмолибденовой основой. Технология

их

изготовления аналогична вольфрамосодержащим твёрдым сплавам.

30.

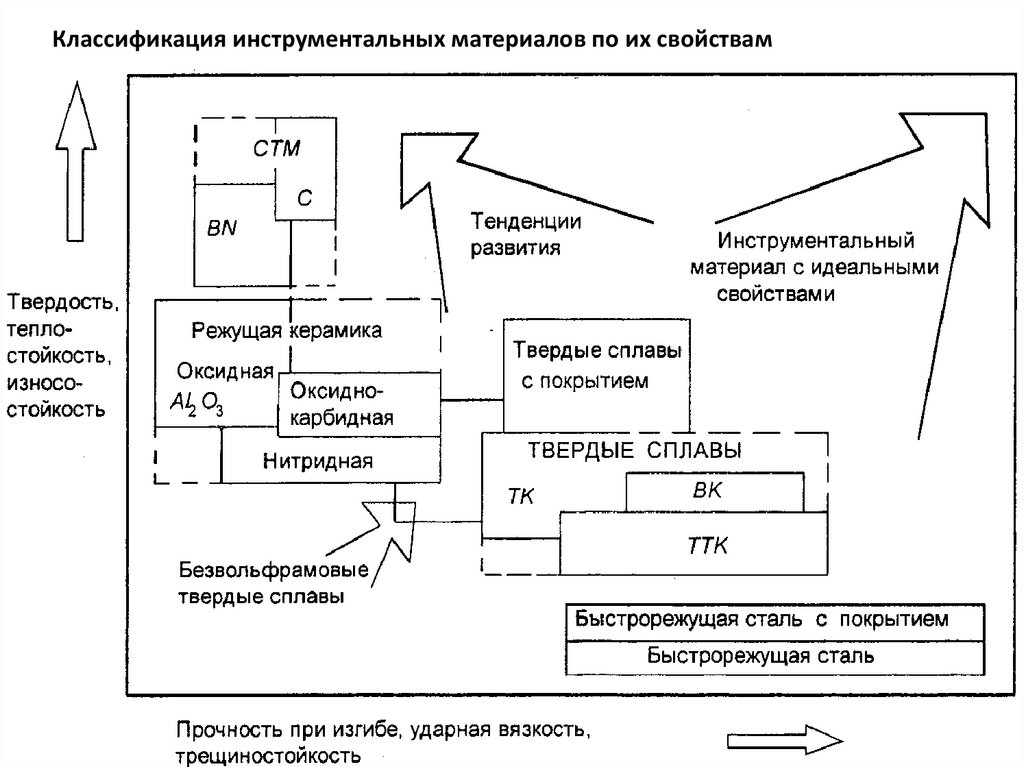

Классификация инструментальных материалов по их свойствам31.

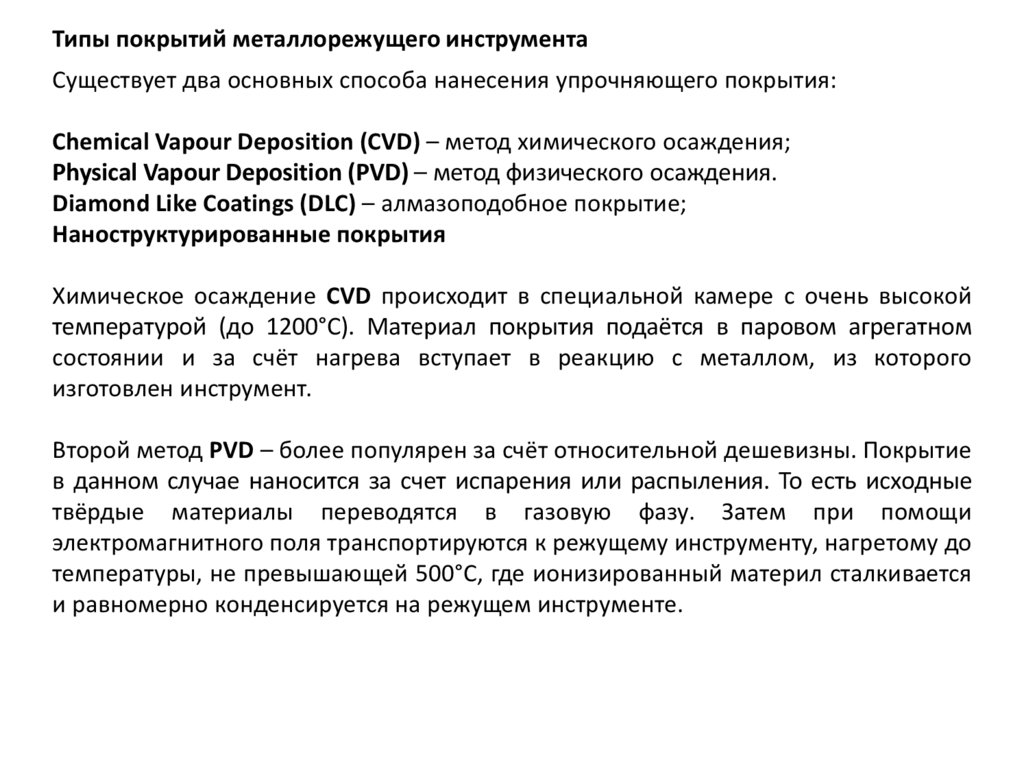

Типы покрытий металлорежущего инструментаСуществует два основных способа нанесения упрочняющего покрытия:

Chemical Vapour Deposition (CVD) – метод химического осаждения;

Physical Vapour Deposition (PVD) – метод физического осаждения.

Diamond Like Coatings (DLC) – алмазоподобное покрытие;

Наноструктурированные покрытия

Химическое осаждение CVD происходит в специальной камере с очень высокой

температурой (до 1200°C). Материал покрытия подаётся в паровом агрегатном

состоянии и за счёт нагрева вступает в реакцию с металлом, из которого

изготовлен инструмент.

Второй метод PVD – более популярен за счёт относительной дешевизны. Покрытие

в данном случае наносится за счет испарения или распыления. То есть исходные

твёрдые материалы переводятся в газовую фазу. Затем при помощи

электромагнитного поля транспортируются к режущему инструменту, нагретому до

температуры, не превышающей 500°C, где ионизированный материл сталкивается

и равномерно конденсируется на режущем инструменте.

32.

Основные свойства покрытий методом CVDКарбид титана (TiC) увеличивает срок службы твёрдосплавного инструмента и препятствует

образованию сколов на режущей поверхности.

Нитрид титана (TiN) предотвращает образование заусенцев и налипание обрабатываемого

металла на режущую кромку, тем самым улучшая качество обработки поверхности.

Оксид алюминия (Al2O3) помогает инструменту работать в условиях повышенных

температур, препятствуя его перегреву, так как выступает в роли отличного термоизолятора.

Нитрид циркония (ZrN) применяют для покрытия разверток, метчиков, сверл для

обработки меди, алюминия, графита, титановых сплавов.

Карбонитридом циркония (ZrСN) покрывают фрезы дисковые, концевые для

обработки заготовок из легированной стали.

Нитрид титан алюминия (TiAlN) используют для покрытия фрез, свёрл для

высокотемпературной обработки изделий из прочных материалов без СОЖ, скоростной

обработки сплавов и сталей. Покрытие фиолетово-черного цвета отличается значительной

(до 900 °С) термостойкостью и высокой устойчивостью к коррозии.

Нитрид хрома (CrN) применяют в защитном слое циркульных фрез, ножей для работы с

алюминием, ДСП, деревом, фанерой.

За счёт метода химического осаждения можно создавать покрытия с особыми свойствами.

Технология CVD позволяет наносить покрытия в несколько слоёв. В каталогах некоторых

производителей можно встретить до 18 (!) типов покрытий для каждого инструмента.

Во время нанесения покрытия инструмент довольно сильно раскаляется, из-за чего в

твёрдосплавных инструментах возникает риск образования хрупких фаз.

33.

Основные свойства покрытий методом PVDНитрид титана (TiN) – самое универсальное покрытие, которое увеличит срок службы

инструмента в 3-4 раза! Выступает в качестве механического, термического и химического

барьера между режущей кромкой и обрабатываемой деталью. Про это покрытие мы уже

писали чуть выше в этой статье.

Карбонитрид титана (TiCN) обеспечивает высокую твердость и одновременно хорошую

ковкость. Для TiCN характерен очень низкий коэффициент трения, за счёт чего можно

обрабатывать детали на высоких скоростях.

Алюминий Титан Нитрид (AlTiN) – покрытие с уникальной нанокомпозитной структурой,

которая существенно увеличивает твёрдость, термостойкость (до 900°C) и сопротивление

ударным нагрузкам, а также обладает коррозионной стойкостью.

Алюминий Хром Нитрид (AlCrN) применяется для равномерного износа и сопротивления

сколам благодаря высокой термостойкости и отличной производительности в сложных

условиях и прерывистых режимах резания. Даже без применения СОЖ.

Методом PVD покрытие наносится при щадящей температуре, что позитивно сказывается на

металле, из которого сделан инструмент – слабый нагрев никак не сказывается на его

прочности.

Покрытие наносится очень тонким слоем – толщина не превышает 5 мкм. Это даёт

возможность сохранить режущую кромку максимально острой, что особенно важно во время

финишной обработки и обработки с повышенными требованиями к точности и жёсткими

допусками на размеры.

Метод PVD требует дорогостоящего оборудования и высококвалифицированного персонала,

однако результат легко окупается. Особенно, если инструмент с покрытием необходим для

высокоточной обработки.

34.

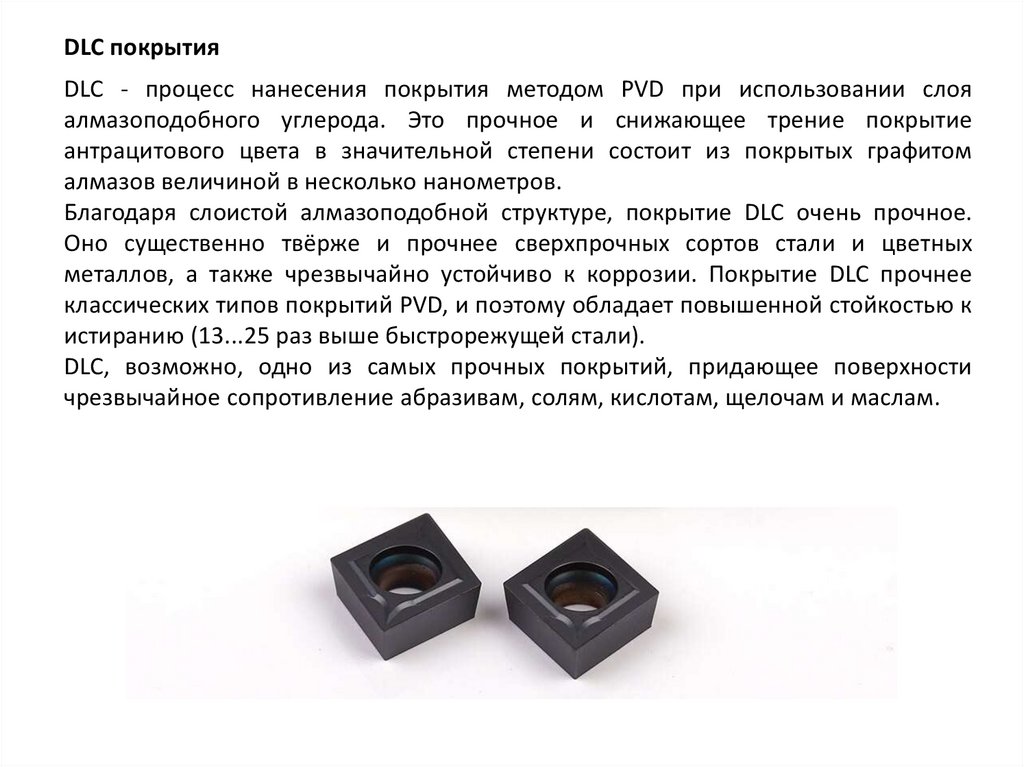

DLC покрытияDLC - процесс нанесения покрытия методом PVD при использовании слоя

алмазоподобного углерода. Это прочное и снижающее трение покрытие

антрацитового цвета в значительной степени состоит из покрытых графитом

алмазов величиной в несколько нанометров.

Благодаря слоистой алмазоподобной структуре, покрытие DLC очень прочное.

Оно существенно твёрже и прочнее сверхпрочных сортов стали и цветных

металлов, а также чрезвычайно устойчиво к коррозии. Покрытие DLC прочнее

классических типов покрытий PVD, и поэтому обладает повышенной стойкостью к

истиранию (13...25 раз выше быстрорежущей стали).

DLC, возможно, одно из самых прочных покрытий, придающее поверхности

чрезвычайное сопротивление абразивам, солям, кислотам, щелочам и маслам.

35.

Наноструктурные покрытия, в отличие от традиционных, совмещают в себеповышенную микротвердость и достаточную пластичность. Поведение

нанокристалических материалов с размерами зерен 10 нм и менее определяется

главным образом процессами в пограничных областях, поскольку количество

атомов в зернах сравнимо или меньше, чем в их границах. Это обстоятельство

существенно изменяет характер взаимодействия между соседними зернами,

например, тормозит генерацию дислокаций, препятствует распространению

трещин из-за упрочнения границ зерен.

Нанокомпозитные покрытия состоят из основной нанокристаллической твердой

фазы, на границах зёрен которой располагается тонкий слой второй

нанокристаллической или наноаморфной фазы. Таким образом, твёрдые зёрна

упрочняющей фазы разделены между собой тонкими прослойками атомов другой

фазы. Такие покрытия обладают сверхвысокой твёрдостью, большими

коэффициентами упругого возврата, высокой термостойкостью.

Нанослойные покрытия обладают повышенной трещиностойкостью. Обладают

различными модулями упругости и близкими по величине коэффициентами

термического расширения. Толщина отдельных слоёв должна быть настолько мала,

чтобы внутри них не появлялся источник дислокаций, а дислокации, которые под

действием напряжений двигались бы к границе раздела из более мягкого слоя,

отталкивались бы силами, создающимися упругими напряжениями в более твёрдом

слое. Общее количество слоев покрытия выбирается в зависимости от решаемых

технологических задач и в ряде случаев может достигать двухсот.

36.

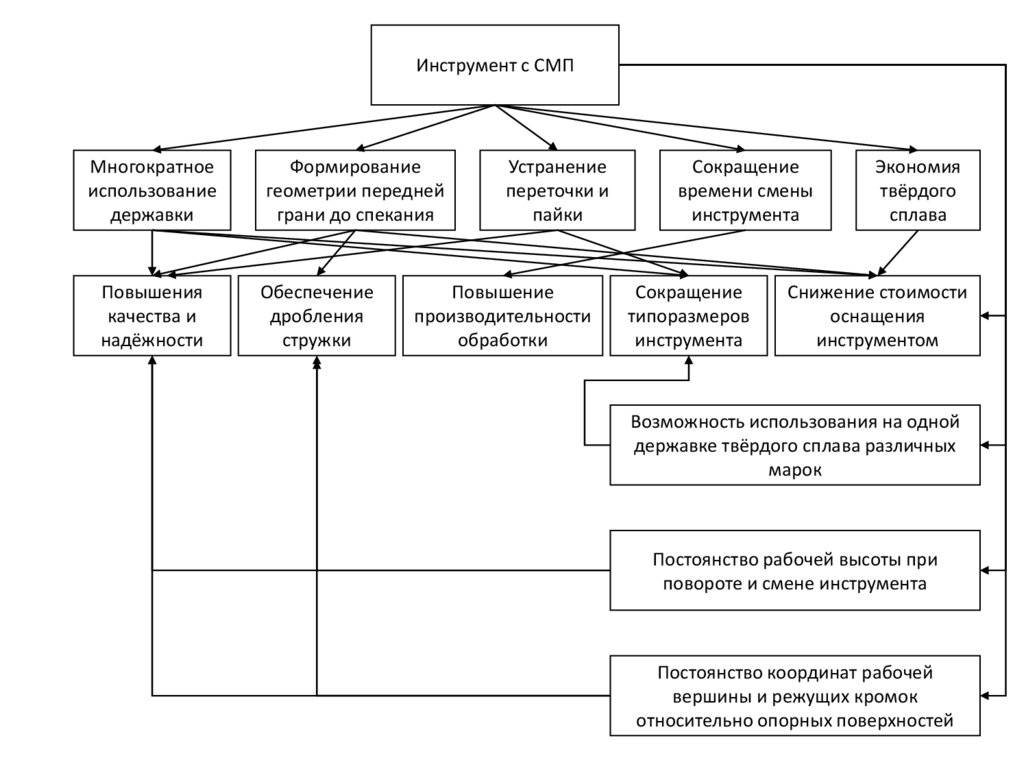

Инструмент с СМПМногократное

использование

державки

Формирование

геометрии передней

грани до спекания

Повышения

качества и

надёжности

Обеспечение

дробления

стружки

Устранение

переточки и

пайки

Повышение

производительности

обработки

Сокращение

времени смены

инструмента

Сокращение

типоразмеров

инструмента

Экономия

твёрдого

сплава

Снижение стоимости

оснащения

инструментом

Возможность использования на одной

державке твёрдого сплава различных

марок

Постоянство рабочей высоты при

повороте и смене инструмента

Постоянство координат рабочей

вершины и режущих кромок

относительно опорных поверхностей

industry

industry