Similar presentations:

Технология изготовления керамического изделия «Города России»

1.

Федеральное государственное бюджетное образовательное учреждение высшего образованияИвановский государственный химико-технологический университет

Кафедра технологии керамики и электрохимических производств

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА

Технология художественной обработки материалов

Технология изготовления керамического

изделия «Города России»

Выполнил: студент гр. 4\6

Шахов Д.С.

Руководитель: Филатова Н.В.

Консультант : Ленивцева Е.А.

Иваново, 2024 год

2.

ИСТОРИЧЕСКАЯ СПРАВКАРис. 2 Подставки под кружки

викторианской эпохи

Рис. 3 Барные

подставки под

стаканы

Рис. 1 Изображение подставки под

чашку на гравюре XVII век

Рис. 4 Современные

дизайнерские

подставки под

кружки

2

2

3.

ИСТОРИЧЕСКАЯ СПРАВКАРис. 6.

Керамический

поднос VIII век

Рис. 5 Древнегреческий поднос

Рис. 7

Итальянский

поднос.

XVIII век

Рис. 8 Современные подносы

3

3

4.

АНАЛОГИРис. 9. Подставки под

кружки. Карасёвы, 2024 год

Рис. 11 Поднос “Прованс”. 2024 год

Рис. 10.

Поднос

кедровый

“Париж”.

2024 год

Рис. 12 Поднос из

эпоксидной смолы

" Пляж"

Рис. 13

Поднос с

апельсинами

из серии "

Лето в смоле"

4

5.

ЭСКИЗЫ ИЗДЕЛИЯВарианты росписи

Рис. 14. Поиск

подходящей гаммы

для изображений

Рис. 15. Роспись

в стиле «сепия»

5

5

6.

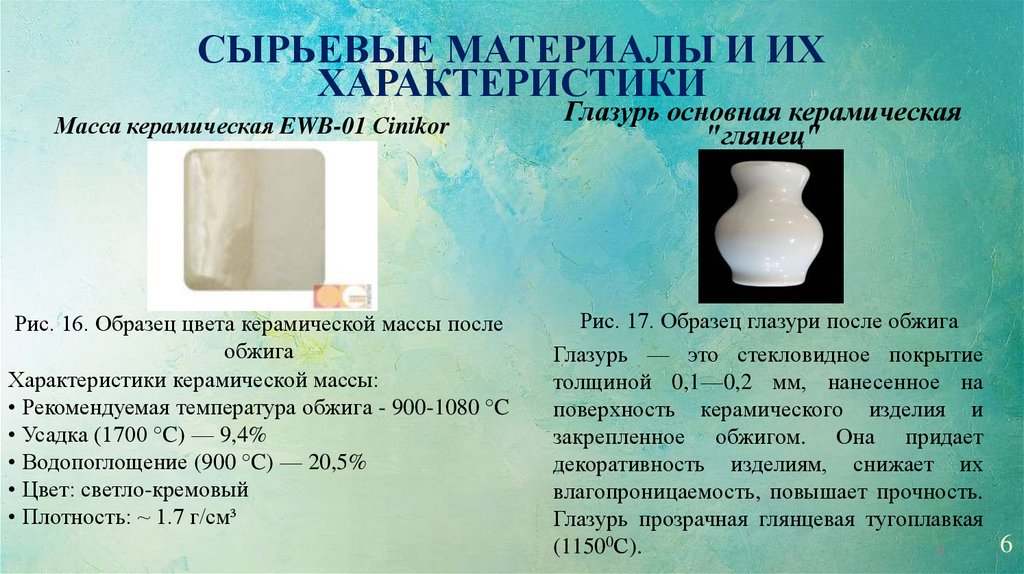

СЫРЬЕВЫЕ МАТЕРИАЛЫ И ИХХАРАКТЕРИСТИКИ

Масса керамическая EWB-01 Сinikor

Рис. 16. Образец цвета керамической массы после

обжига

Характеристики керамической массы:

• Рекомендуемая температура обжига - 900-1080 °C

• Усадка (1700 °C) — 9,4%

• Водопоглощение (900 °C) — 20,5%

• Цвет: светло-кремовый

• Плотность: ~ 1.7 г/см³

Глазурь основная керамическая

"глянец"

Рис. 17. Образец глазури после обжига

Глазурь — это стекловидное покрытие

толщиной 0,1—0,2 мм, нанесенное на

поверхность керамического изделия и

закрепленное обжигом. Она придает

декоративность изделиям, снижает их

влагопроницаемость, повышает прочность.

Глазурь прозрачная глянцевая тугоплавкая

6

(11500С).

6

7.

СЫРЬЕВЫЕ МАТЕРИАЛЫ И ИХ ХАРАКТЕРИСТИКИНадглазурные краски

Эпоксидная смола

Рис. 19. Двухкомпонентная эпоксидная смола

Рис. 18. Пигменты подглазурных карсок

Наименование

компонента

Каолин

Кремнезём

Фельдспар

Кварц

30

20

25

15

Оксид

Оксид

цинка

титана

Процент

в массе, %

5

Техники нанесения: покраска кистью, Нанесение

шаблонов и трафаретов, использование специальных

инструментов: губки, шпатели, аэрограф

5

Эпоксидные смолы состоят из эпоксидных

мономеров, отвердителей и разнообразных

добавок. В процессе смешивания этих

компонентов протекает химическая реакция,

результатом которой является образование

прочного и долговечного материала.

7

7

8.

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫСоздание керамических плиток:

Рис. 20. Пласт массы

Рис. 21. Формирование плиток

Рис. 22-23. Роспись красками

Рис. 22. Сушка и первый обжиг

Рис. 24-25. Глазурование, политой обжиг

8

8

9.

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫЗаливка эпоксидной смолой:

Рис. 26. Грунтование поверхности

Рис. 28. Первый слой смолы

Рис. 27. Подготовка и смешивание компонентов

Рис. 29. Второй слой смолы

Рис. 30. Готовое изделие

9

10.

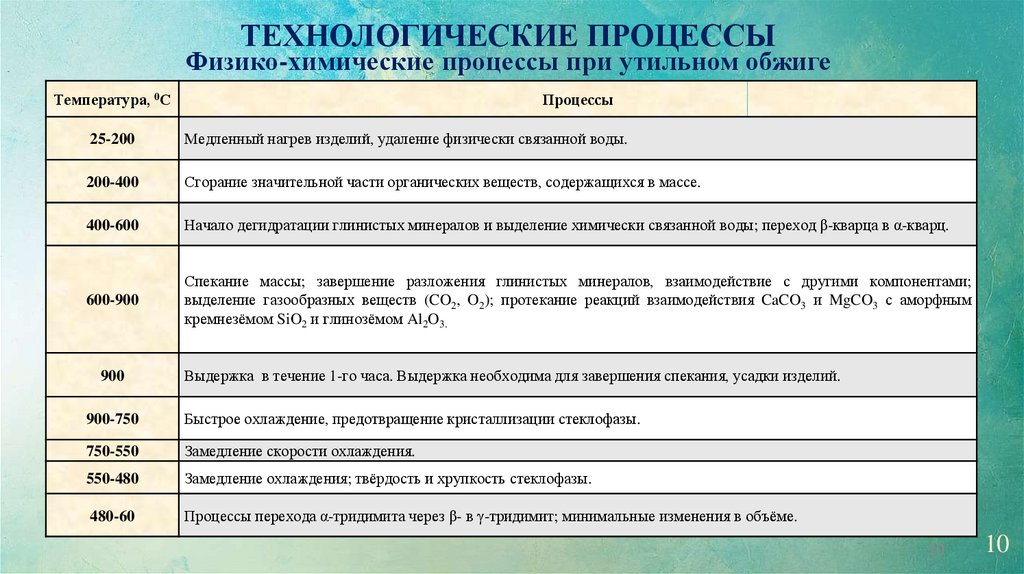

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫФизико-химические процессы при утильном обжиге

Температура, 0С

Процессы

25-200

Медленный нагрев изделий, удаление физически связанной воды.

200-400

Сгорание значительной части органических веществ, содержащихся в массе.

400-600

Начало дегидратации глинистых минералов и выделение химически связанной воды; переход β-кварца в α-кварц.

600-900

Спекание массы; завершение разложения глинистых минералов, взаимодействие с другими компонентами;

выделение газообразных веществ (CO2, O2); протекание реакций взаимодействия CaCO3 и MgCO3 с аморфным

кремнезёмом SiO2 и глинозёмом Al2O3.

900

Выдержка в течение 1-го часа. Выдержка необходима для завершения спекания, усадки изделий.

900-750

Быстрое охлаждение, предотвращение кристаллизации стеклофазы.

750-550

Замедление скорости охлаждения.

550-480

Замедление охлаждения; твёрдость и хрупкость стеклофазы.

480-60

Процессы перехода α-тридимита через β- в γ-тридимит; минимальные изменения в объёме.

10

10

11.

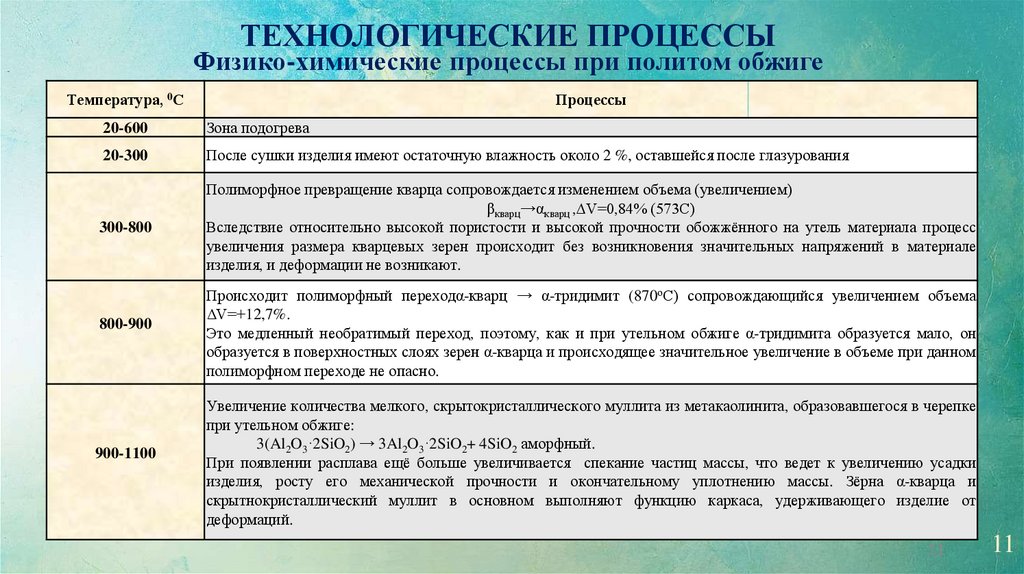

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫФизико-химические процессы при политом обжиге

Температура, 0С

Процессы

20-600

Зона подогрева

20-300

После сушки изделия имеют остаточную влажность около 2 %, оставшейся после глазурования

300-800

Полиморфное превращение кварца сопровождается изменением объема (увеличением)

βкварц→αкварц ,∆V=0,84% (573С)

Вследствие относительно высокой пористости и высокой прочности обожжённого на утель материала процесс

увеличения размера кварцевых зерен происходит без возникновения значительных напряжений в материале

изделия, и деформации не возникают.

800-900

Происходит полиморфный переходα-кварц → α-тридимит (870оС) сопровождающийся увеличением объема

ΔV=+12,7%.

Это медленный необратимый переход, поэтому, как и при утельном обжиге α-тридимита образуется мало, он

образуется в поверхностных слоях зерен α-кварца и происходящее значительное увеличение в объеме при данном

полиморфном переходе не опасно.

900-1100

Увеличение количества мелкого, скрытокристаллического муллита из метакаолинита, образовавшегося в черепке

при утельном обжиге:

3(Al2O3·2SiO2) → 3Al2O3·2SiO2+ 4SiO2 аморфный.

При появлении расплава ещё больше увеличивается спекание частиц массы, что ведет к увеличению усадки

изделия, росту его механической прочности и окончательному уплотнению массы. Зёрна α-кварца и

скрытнокристаллический муллит в основном выполняют функцию каркаса, удерживающего изделие от

деформаций.

11

11

12.

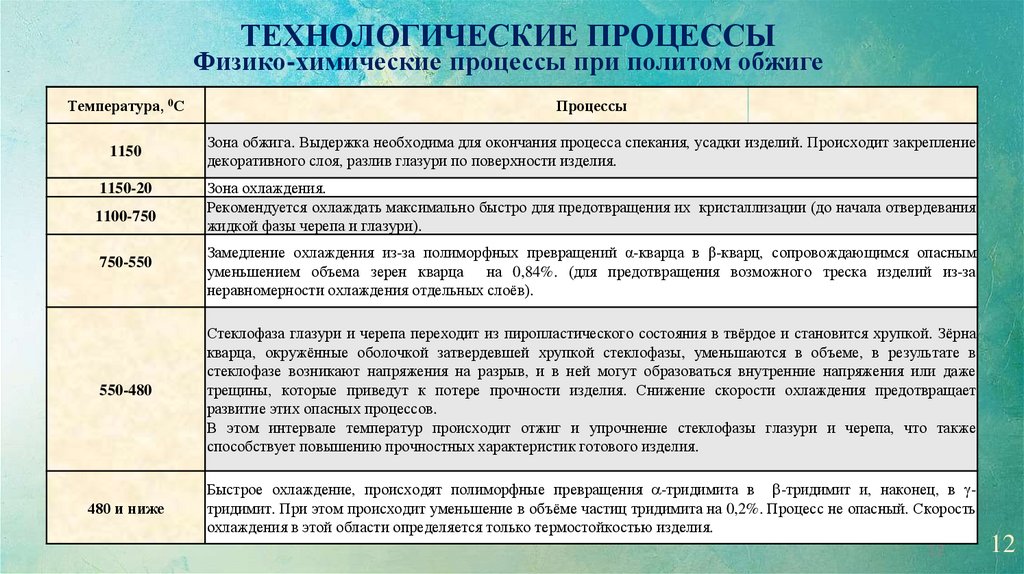

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫФизико-химические процессы при политом обжиге

Температура, 0С

Процессы

1150

Зона обжига. Выдержка необходима для окончания процесса спекания, усадки изделий. Происходит закрепление

декоративного слоя, разлив глазури по поверхности изделия.

1150-20

1100-750

Зона охлаждения.

Рекомендуется охлаждать максимально быстро для предотвращения их кристаллизации (до начала отвердевания

жидкой фазы черепа и глазури).

750-550

Замедление охлаждения из-за полиморфных превращений α-кварца в β-кварц, сопровождающимся опасным

уменьшением объема зерен кварца на 0,84%. (для предотвращения возможного треска изделий из-за

неравномерности охлаждения отдельных слоёв).

550-480

Стеклофаза глазури и черепа переходит из пиропластического состояния в твёрдое и становится хрупкой. Зёрна

кварца, окружённые оболочкой затвердевшей хрупкой стеклофазы, уменьшаются в объеме, в результате в

стеклофазе возникают напряжения на разрыв, и в ней могут образоваться внутренние напряжения или даже

трещины, которые приведут к потере прочности изделия. Снижение скорости охлаждения предотвращает

развитие этих опасных процессов.

В этом интервале температур происходит отжиг и упрочнение стеклофазы глазури и черепа, что также

способствует повышению прочностных характеристик готового изделия.

480 и ниже

Быстрое охлаждение, происходят полиморфные превращения -тридимита в -тридимит и, наконец, в тридимит. При этом происходит уменьшение в объёме частиц тридимита на 0,2%. Процесс не опасный. Скорость

охлаждения в этой области определяется только термостойкостью изделия.

12

12

13.

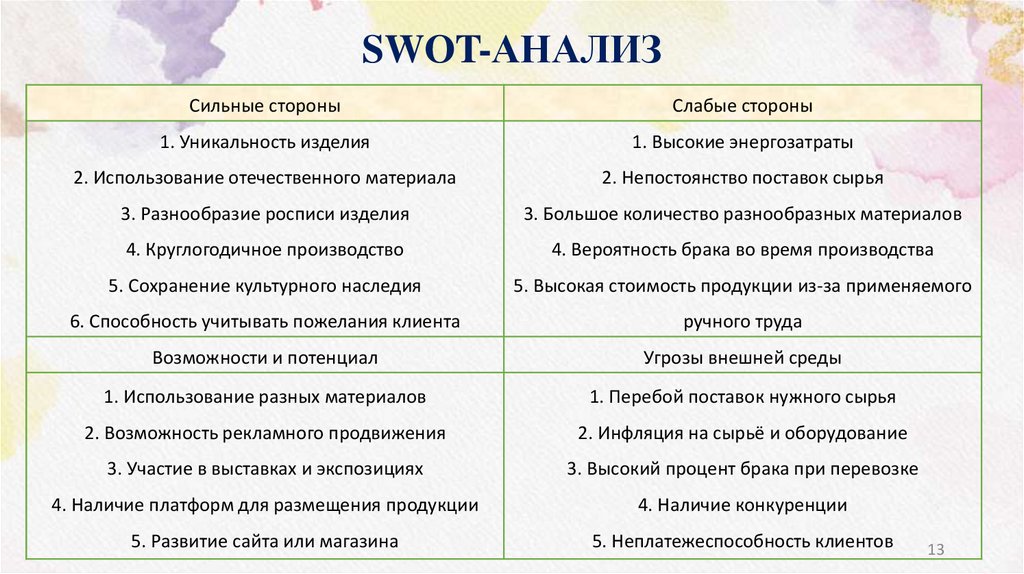

SWOT-АНАЛИЗСильные стороны

Слабые стороны

1. Уникальность изделия

1. Высокие энергозатраты

2. Использование отечественного материала

2. Непостоянство поставок сырья

3. Разнообразие росписи изделия

3. Большое количество разнообразных материалов

4. Круглогодичное производство

4. Вероятность брака во время производства

5. Сохранение культурного наследия

5. Высокая стоимость продукции из-за применяемого

6. Способность учитывать пожелания клиента

ручного труда

Возможности и потенциал

Угрозы внешней среды

1. Использование разных материалов

1. Перебой поставок нужного сырья

2. Возможность рекламного продвижения

2. Инфляция на сырьё и оборудование

3. Участие в выставках и экспозициях

3. Высокий процент брака при перевозке

4. Наличие платформ для размещения продукции

4. Наличие конкуренции

5. Развитие сайта или магазина

5. Неплатежеспособность клиентов

13

industry

industry