Similar presentations:

Строительство ВАД с деревянными и сборно-разборными покрытиями. Тема 1.16

1.

Тема 1.16Строительство ВАД с деревянными и

сборно-разборными покрытиями

Занятие 1.

Строительство ВАД с деревянными

покрытиями

Самостоятельная работа №1

2.

Воспитательная цель:Воспитывать слаженность работы.

Учебная цель:

Привить умение в работе командира дорожного

подразделения по организации строительства ВАД с

деревянными покрытиями.

3.

Первый вопрос.Строительство деревянных покрытий из отдельных

элементов, подготовка основания, заготовка и подвоз

материалов. Устройство нижнего и верхнего строения,

крепление элементов проезжей части между собой и к

нижнему основанию.

Второй вопрос.

Устройство съездов и разъездов, покрытия на кривых,

особенности строительства деревянных покрытий на

болотах. Способы укладки сборных покрытий, укладка

кривых. Мероприятия по технике безопасности.

4.

Литература1. Учебник «ВПОЗДВ», ч. I, стр. 273284;

2. Постройка и восстановление ВАД,

гл.9, стр.162-177 гл.10, стр.177-199.

5.

Первый вопрос.Строительство деревянных покрытий из отдельных элементов, подготовка

основания, заготовка и подвоз материалов. Устройство нижнего и верхнего строения,

крепление элементов проезжей части между собой и к нижнему основанию.

Дорожные покрытия бывают:

грунтовые,

гравийные,

щебеночные,

каменные с применением вяжущих материалов,

деревянные,

металлические сборные,

железобетонные сборные;

покрытия капитального типа, встречающиеся на

существующих дорогах: цементно-бетонные, асфальтобетонные, брусчатые и др.

6.

Деревянные покрытия устраивают из лесоматериалов,заготавливаемых на месте работ (несборные покрытия),

или собирают из заранее заготовленных щитов или

звеньев (сборные и сборно-разборные покрытия).

В состав работ по постройке деревянного покрытия в

общем случае входят заготовка лесоматериалов,

изготовление щитов и других элементов, транспортировка

конструкций и линейные работы по подготовке основания

и укладке элементов покрытия.

Деревянные покрытия устраивают:

- при постройке дорог и прокладывании колонных путей в неблагоприятных грунтово-водных условиях;

- при восстановлении покрытий дорог;

- для преодоления участков дорог и колонных путей,

зараженных химическими веществами.

7.

Деревянные покрытия бывают двух типов:колейные и

сплошные, устраиваемые по всей ширине проезжей

части.

Они могут быть:

сборными, собираемыми из отдельных щитов или

звеньев, изготавливаемых обычно заблаговременно;

стационарными, устраиваемыми, как правило, из

отдельных элементов (бревен, брусьев, пластин или

досок).

Сборные дорожные покрытия являются покрытиями

колейного типа, их устраивают из дощатых, жердевых,

бревенчатых или брусчатых щитов, отдельных брусков

или жердей, соединенных металлическими тросами

(гибкие покрытия).

8.

Строительство деревянных покрытий из отдельныхэлементов начинается с заготовки и подвоза

материалов.

Заготовка круглых лесоматериалов заключается:

- в валке леса,

- очистке деревьев от сучьев,

- раскряжевке стволов на бревна и трелевке их к

месту погрузки на транспорт, к пункту

изготовления элементов покрытия или

непосредственно к месту работ (если заготовка

производится в непосредственной близости от

места постройки покрытия).

Для валки деревьев применяют бензомоторные и

электрические пилы.

9.

- Обрезатьсучья

при

выборочной

валке

целесообразно на лесосеке, а при использовании

электрических сучкорезов — на разделочной

площадке.

- Трелевка леса обычно производится трелевочными

тракторами.

В

целях

более

эффективного

использования

автотранспорта

выгодно

заготавливать элементы покрытий на пунктах или

базах изготовления элементов, организованных

непосредственно

в

районах

заготовки

лесоматериалов.

10.

- Изготовление элементов покрытия в районахзаготовки целесообразно также и в целях

уменьшения потребного количества личного состава,

занятого на сборке покрытия на трассе. Это

упрощает маскировку дорожных работ и уменьшает

потери личного состава при нападении противника.

- Пункты

изготовления

элементов

покрытия

организуются в местах, удобных для подъезда

автомобилей, занятых на перевозке. На них

оборудуются площадки для обрезки сучьев и

раскряжевки стволов на бревна заданных размеров,

площадки для изготовления продольных лежней,

поперечин, настила и других элементов покрытия.

11.

-Распиловка бревен на брусья, доски, пластины, атакже окантовка бревен на один кант производится

подвижными лесопильными рамами. Изготовление

поперечин с пазами производится по шаблону.

-Вывоз

материалов

к

местам

укладки

организуется так, чтобы на дороге постоянно имелся

его резерв, исключающий простой расчетов, занятых

на укладке покрытия. Вдоль строящейся дороги

подготавливаются пути для подвоза материала. Если

это сделать невозможно, то разгрузка материалов с

транспортных средств производится в конце готового

участка покрытия. Подача их к местам укладки

производится тракторами.

12.

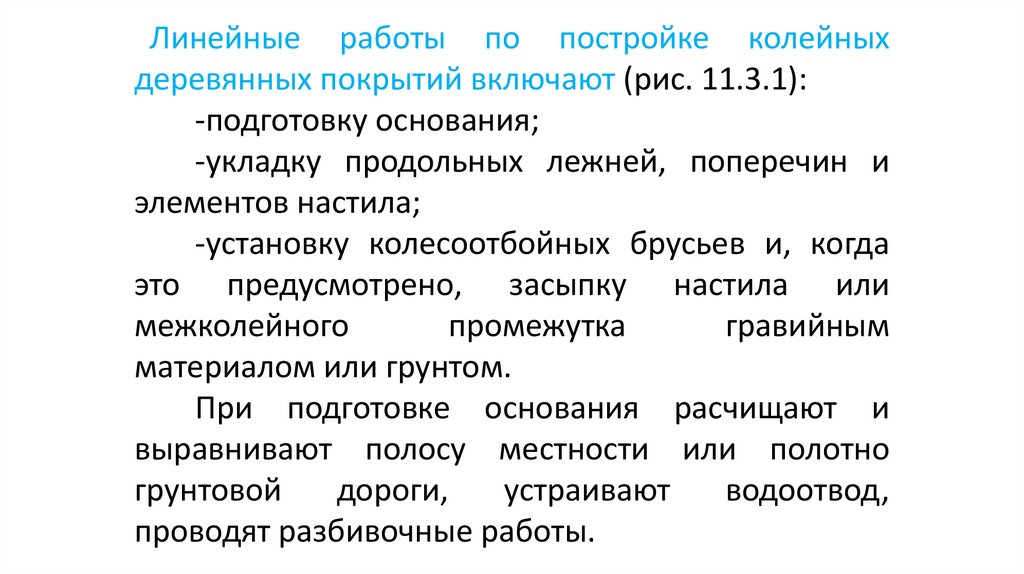

Линейные работы по постройке колейныхдеревянных покрытий включают (рис. 11.3.1):

-подготовку основания;

-укладку продольных лежней, поперечин и

элементов настила;

-установку колесоотбойных брусьев и, когда

это предусмотрено, засыпку настила или

межколейного

промежутка

гравийным

материалом или грунтом.

При подготовке основания расчищают и

выравнивают полосу местности или полотно

грунтовой

дороги,

устраивают

водоотвод,

проводят разбивочные работы.

13.

14.

При расчистке просеки в лесу пни обычноне корчуются а срезаются заподлицо с

грунтом. Ширина просеки составляет 8-9 м

для покрытия с двухпутным движением и 5-6

м — для однопутной дороги. Разработка

выемок и возведение насыпей производятся,

как исключение, только на подходах к мостам.

Для осушения основания отрывают боковые

канавы, сдвигают в сторону верхний слой

наиболее увлажненного грунта, выпускают

воду из колей и выбоин.

15.

Принеобходимости

грунтовое

основание усиливают слоем песка,

гравийного

материала,

шлака

хворостяными

выстилками

или

укладкой нетканого материала. После

выравнивания основания провешивают

ось покрытия и отмечают колышками,

забиваемыми через 10 м, положение

его краев.

16.

На ВАД применяют следующие видынесборных деревянных покрытий:

-хворостяные

и

фашинные

выстилки;

-поперечные и косые настилы из

бревен и накатника;

-колейные покрытия из бревен,

брусьев и досок.

17.

Хворостяные выстилки устраиваютукладкой хвороста поперек дороги слоем

толщиной 15—20 см непосредственно на

выровненный грунт или на продольные

лежни с закреплением по краям

жердями. На песчаных грунтах хворост

укладывают в корыто.

18.

При отсутствии лежней устраиваютнижний слой толщиной 5-8 см из

хвороста, укладываемого вдоль дороги.

Хворост в продольном направлении

укладьвают комлями вразбежку. При

поперечной укладке хвороста должна

быть обеспечена равномерная толщина

выстилки за счет взаимного перекрытия

вершинных и комлевых концов.

19.

При устройстве фашинных выстилокфашины вяжут на козлах, размещая хворост

вперемежку вершинами и комлевыми концами

так, чтобы диаметр фашины на всей ее длине

был

примерно

одинаков.

Фашины

перевязывают проволокой у концов и через 1

м по длине. Выстилки из фашин делают одно

и двухрядными. В однорядной выстилке

фашины укладывают перпендикулярно оси

дороги на продольные лежни и прижимают по

краям колесоотбоями, которые крепят к

крайним лежням проволокой.

20.

Приустройстве

двойной

выстилки

нижний ряд фашин укладывают вдоль

дороги

на

поперечные

лежни,

расположенные через 1 м; верхний ряд

фашин укладывают поперек дороги и

прижимают колесоотбоями.

По мере укладки хвороста или фашин

вывозят

гравийный

материал

или

супесчаный грунт и распределяют по

выстилке автогрейдером слоем 10—15 см.

21.

Поперечные и косые настилы устраиваютукладкой накатника или бревен на продольные

лежни. В поперечном сечении однопутного настила

должно быть не менее четырех лежней. Лежни

укладывают с стиранием на грунт по всей длине,

делая в необходимых случаях подсыпку грунта.

Крайние

лежни

стыкуют

вполдерева,

промежуточные—вразбежку с запуском концов на 0,5

м и закрепляют кольями. В случае крепления

колесоотбоев проволокой во время укладки крайних

лежней под них на расстоянии 2 м друг от друга

заводят куски вязальной проволоки.

22.

Элементы настила укладывают вплотнуюдруг к другу комлями попеременно в разные

стороны перпендикулярно лежням (прямой

настил) или под углом 60—70° к оси дороги

(косой

настил).

Элементы

настила

прижимают к лежням колесоотбоями из

бревен, которые соединяют с крайними

лежнями

завершенными

штырями,

проволочными скрутками или скобами.

Колесоотбои стыкуют вполдерева.

23.

Для улучшения условий движения сплошныенастилы засыпают супесчаным грунтом (гравийным

материалом) слоем 8—10 см.

Колейные покрытия из досок толщиной 5—7 см,

пластин 22/2—24/2 см, брусьев высотой 12—14 см и

бревен диаметром 16—18 см устраивают на

поперечинах из круглого леса диаметром 16—18 см,

длина которых должна быть не менее чем на 0,5 м

больше ширины проезжей части. Расстояние между

поперечинами 0,5—0,8 м при настиле из досок и

0,8—1 м — из брусьев и бревен.

24.

На песчаных и супесчаных грунтах поперечиныукладывают в ровики с таким расчетом, чтобы

верх поперечин был заподлицо с поверхностью

грунта основания. На суглинистых и глинистых

грунтах ровики не отрывают. Поперечины

укладывают по шаблону. Если их укладывают по

продольным лежням, то производится взаимная

прирубка. Поперечины соединяются с лежнями

скобами или штырями. Доски, брусья и бревна для

настила по ширине (диаметру) подбирают так,

чтобы обеспечить получение необходимой ширины

колеи при возможно меньшем объеме работ по

подтеске и подгонке элементов.

25.

Элементы настила в колейных покрытияхкрепят гвоздями, заершенными штырями,

путем

устройства

косых

вырезов

в

поперечинах,

закладными

досками

и

шпонками. Крепление гвоздями (штырями)

применяют в покрытиях из досок, брусьев и

бревен. Стыки элементов колеи устраивают

вразбежку и располагают над лежнями, а

каждый элемент крепят к поперечинам

гвоздями (штырями) не менее чем в трех

местах по длине.

26.

Крепление в косых вырезах поперечинприменяют в колейных покрытиях из брусьев и

окантованных бревен. Косые вырезы устраивают

через одну поперечину, стыки элементов колеи

располагают над поперечинами вразбежку.

Укладку элементов производят последовательно,

начиная с крайних брусьев (бревен); последним

забивают

враспор

средний

элемент.

Дополнительно элементы крепят к поперечинам

штырями.

Крепление закладной доской применяют в

покрытиях из бревен и брусьев. В этом случае все

элементы

настила

стыкуют

только

над

поперечинами.

27.

Крепление при помощи шпонок применяютв покрытиях из бревен при отсутствии других

средств крепления. Гнезда для шпонок

выбирают после укладки на поперечины всех

элементов колеи. Длину шпонок делают на

10—15 см больше ширины колеи для

возможной их последующей подбивки после

усыхания. Шпонки ставят над каждой второй

поперечиной, стыки элементов размещают над

промежуточными поперечинами.

28.

Второй вопрос.Устройство съездов и разъездов, покрытия на кривых, особенности

строительства деревянных покрытий на болотах. Способы укладки сборных

покрытий, укладка кривых. Мероприятия по технике безопасности.

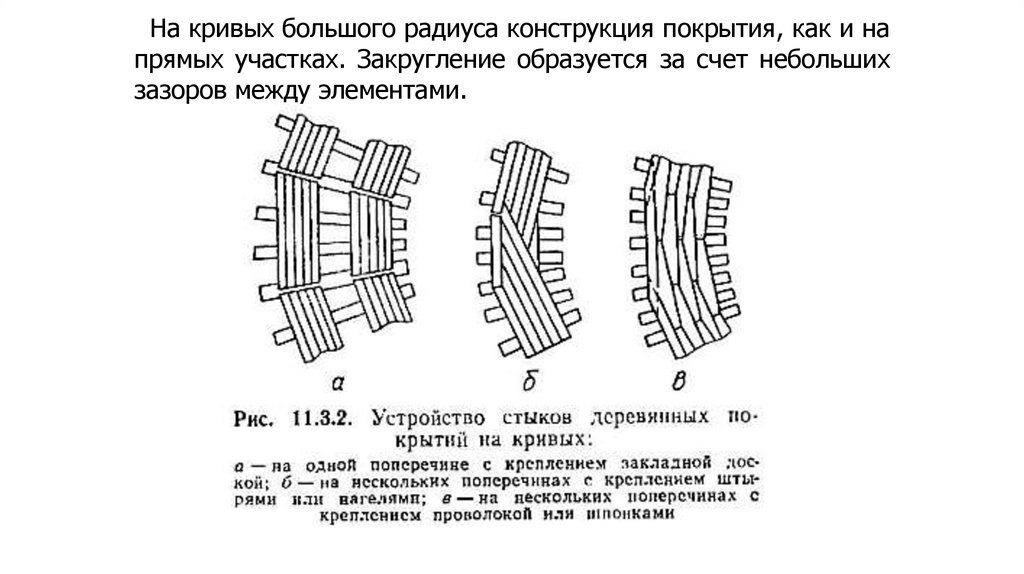

Расположение

элементов

деревянных

покрытий на кривых зависит от радиуса

кривой и способа крепления настила. При

укладке поперечных настилов на кривой

продольные лежни и колесоотбойные брусья

делаются укороченными (не более 4 м);

бревна настила укладываются комлями с

одной стороны и притесываются. Продольные

элементы для колейных покрытий на кривых

заготавливаются укороченными.

29.

Поперечиныукладываются

по

направлению радиуса кривой. При стыковании

на одной поперечине с креплением закладной

доской (рис. 11.3.2) покрытие устраивается в

виде ломаной линии из коротких элементов.

Если стыки располагаются на разных поперечинах с креплением штырями и нагелями

или с креплением проволокой или шпонками

путем

подтески

элементов

конструкция

покрытия может быть иной.

30.

На кривых большого радиуса конструкция покрытия, как и напрямых участках. Закругление образуется за счет небольших

зазоров между элементами.

31.

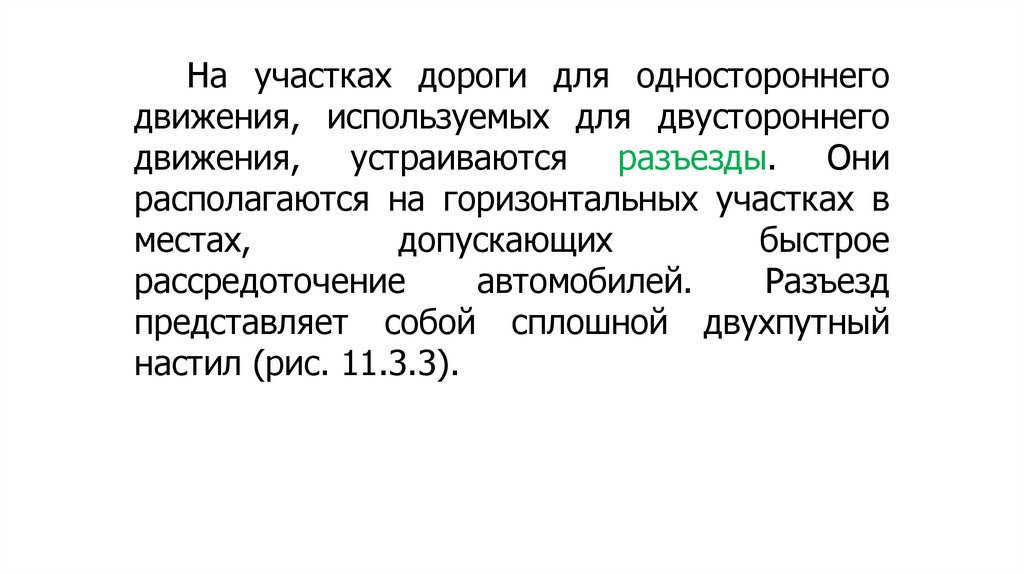

На участках дороги для одностороннегодвижения, используемых для двустороннего

движения, устраиваются разъезды. Они

располагаются на горизонтальных участках в

местах,

допускающих

быстрое

рассредоточение

автомобилей.

Разъезд

представляет собой сплошной двухпутный

настил (рис. 11.3.3).

32.

33.

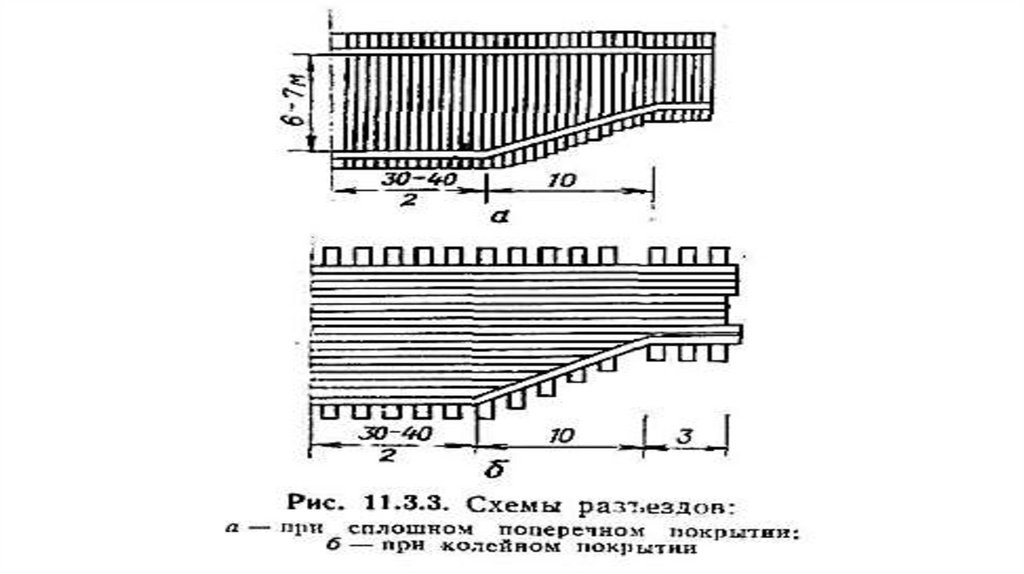

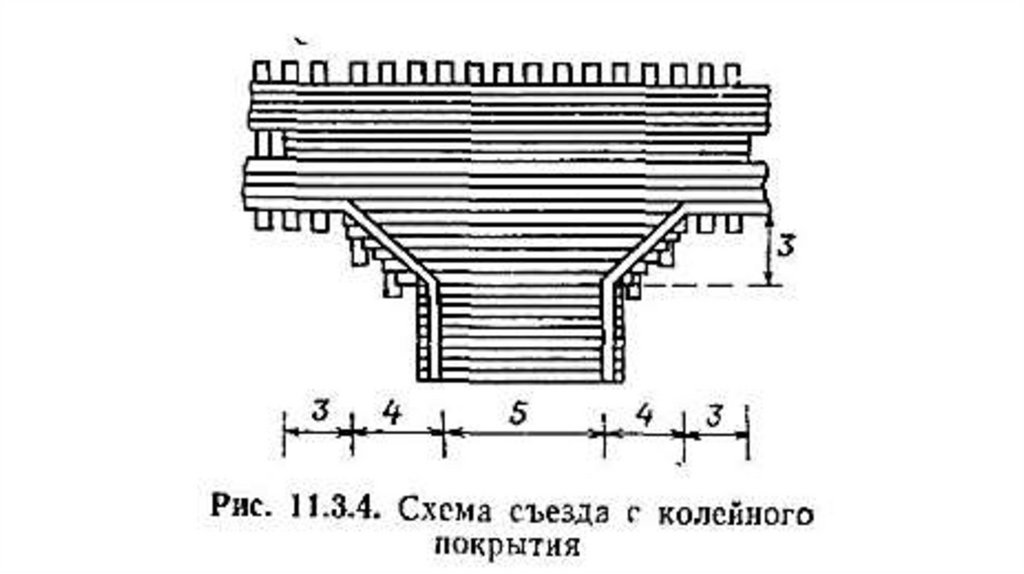

У сплошных поперечных настилов в этом же случаеукладываются дополнительные продольные лежни и

увеличенной длины элементы настила. Если покрытие

колейное, то увеличивают длину поперечин или

составляют поперечину из двух бревен. Вся площадь

разъезда по поперечинам покрывается продольным

настилом. За 3 м до начала разъезда покрытие делают

сплошным. Съезды с деревянных покрытий устраивают

примерно так, как показано на рис. 11.3.4. Переезд

через деревянное покрытие представляет собой два

съезда, устроенные один против другого.

Особенности

строительства

деревянных

покрытий на болотах объясняются труднодоступностью

местности. В этих условиях принимаются все меры к

тому, чтобы линейные работы по постройке покрытия

сводились к сборке его из готовых элементов.

34.

35.

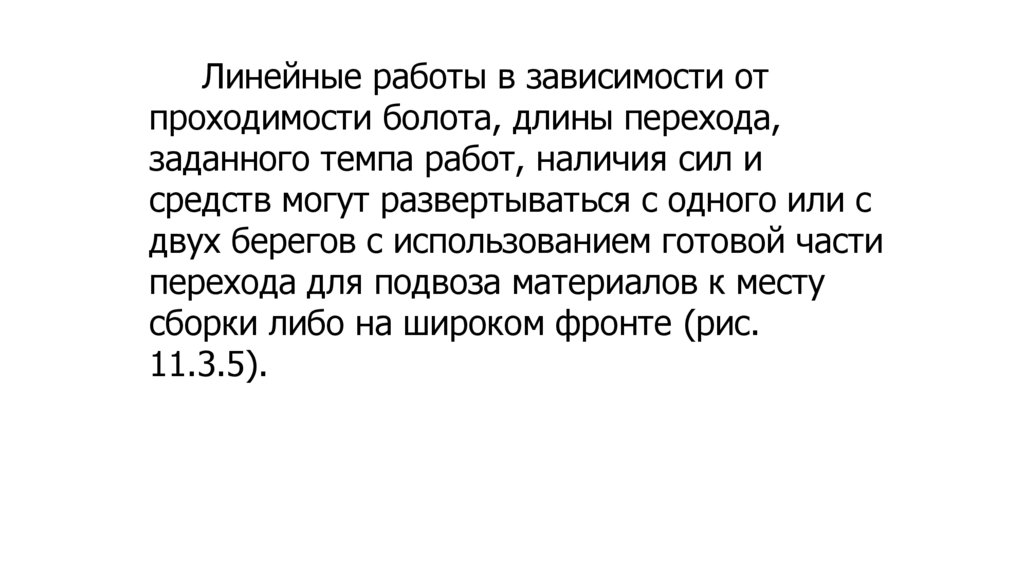

Линейные работы в зависимости отпроходимости болота, длины перехода,

заданного темпа работ, наличия сил и

средств могут развертываться с одного или с

двух берегов с использованием готовой части

перехода для подвоза материалов к месту

сборки либо на широком фронте (рис.

11.3.5).

36.

37.

Работы по первому способу производят напереходах небольшой протяженности при

невозможности движения по болоту дорожных

машин и транспортирования строительных

материалов. Работы по второму способу

производят на болотах с плотными торфами,

допускающими движение машин для подвоза

материалов

параллельно

устраиваемому

переходу по целине с использованием

временных путей в виде жердевой или

хворостяной выстилки или из сборноразборных покрытий.

38.

Способы укладки сборных покрытий, укладкакривых.

Сборные дорожные покрытия могут быть

деревянными,

железобетонными,

металлическими и

клеефанерными.

Изготовление щитов и звеньев деревянных

сборно-разборных дорожных покрытий из готовых

пиломатериалов включает заготовку элементов для

сборки (обрезку пиломатериалов по длине на

сортаменты нужного размера, просверливание

отверстий и т. д.), сборку щитов или звеньев,

приемку готовых щитов и их штабелевку.

39.

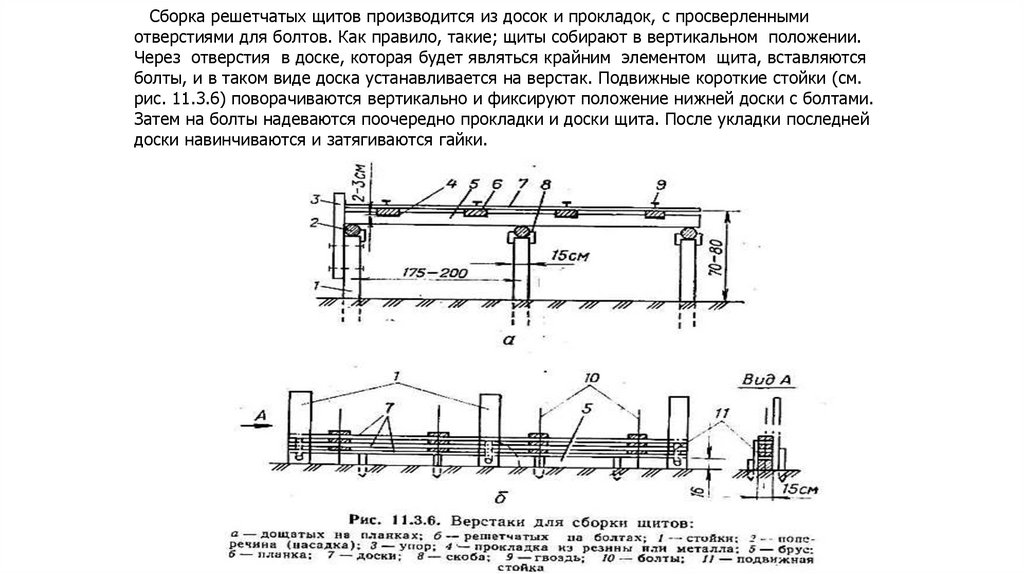

Сборка щитов производится на специальныхверстаках, что не только облегчает задачу, но и

исключает необходимость дополнительных работ

по разметке элементов.

Сборка дощатых щитов начинается с укладки

дощатых планок в выемы в брусьях верстака

(рис. 11.3.6). Затем на планки

Укладываются и прибиваются гвоздями доски

настила. После этого щит переворачивается на

180° в вертикальной плоскости и выступающие

концы гвоздей загибаются.

40.

Сборка решетчатых щитов производится из досок и прокладок, с просверленнымиотверстиями для болтов. Как правило, такие; щиты собирают в вертикальном положении.

Через отверстия в доске, которая будет являться крайним элементом щита, вставляются

болты, и в таком виде доска устанавливается на верстак. Подвижные короткие стойки (см.

рис. 11.3.6) поворачиваются вертикально и фиксируют положение нижней доски с болтами.

Затем на болты надеваются поочередно прокладки и доски щита. После укладки последней

доски навинчиваются и затягиваются гайки.

41.

Сборка брусчатых щитов существенно упрощается, если после просверливанияотверстий пакет элементов обжимается струбцинами. Тогда при сборке

производятся только установка тяжей и завинчивание гаек.

Укладка щитов сборных покрытий может производиться с помощью крана или

вручную. Выбор способа укладки зависит от конструкции покрытия, массы его

элементов, а также от наличия средств механизации.

Укладка щитов вручную включает: подноску и раскладку их по поперечинам или

на грунтовом основании; подгонку щитов в стыках, выравнивание колей и

постановку креплений; установку и закрепление колесоотбойных брусьев.

При укладке щитов автокраном они могут подаваться сбоку от укладываемого

покрытия и с уложенного покрытия. В первом случае кран работает при меньших

вылетах и углах поворота стрелы, что повышает его грузоподъемность и

уменьшает время выполнения отдельных операций. Второй вариант применяется

при низкой несущей способности грунтов и недостаточной ширине полотна дороги.

В этом случае автокран и транспортное средство двигаются по уложенному

покрытию задним ходом.

42.

Ввиду того что при укладке покрытия кран все время передвигается сбоку,укладку щитов производят, как правило, без установки выносных опор крана. В

любом случае грузоподъемность крана должна быть не меньше массы

захватываемых щитов. При подаче щитов автотранспортом по готовому покрытию

кран захватывает щиты и укладывает их с последующим поворотом платформы на

180° для захвата нового пакета щитов. Это увеличивает вылет стрелы, уменьшает

грузоподъемность крана и снижает безопасность работ. Как правило, при такой

схеме необходима установка крана на выносные опоры. Производительность по

сравнению с подачей щитов сбоку снижается в 1,5—2 раза.

При укладке сборных покрытий на кривых радиусом более 200 м сохраняется

колейная проезжая часть, как и на прямых участках. Устройство кривой

достигается поворотом щитов в стыках с образованием зазоров.

43.

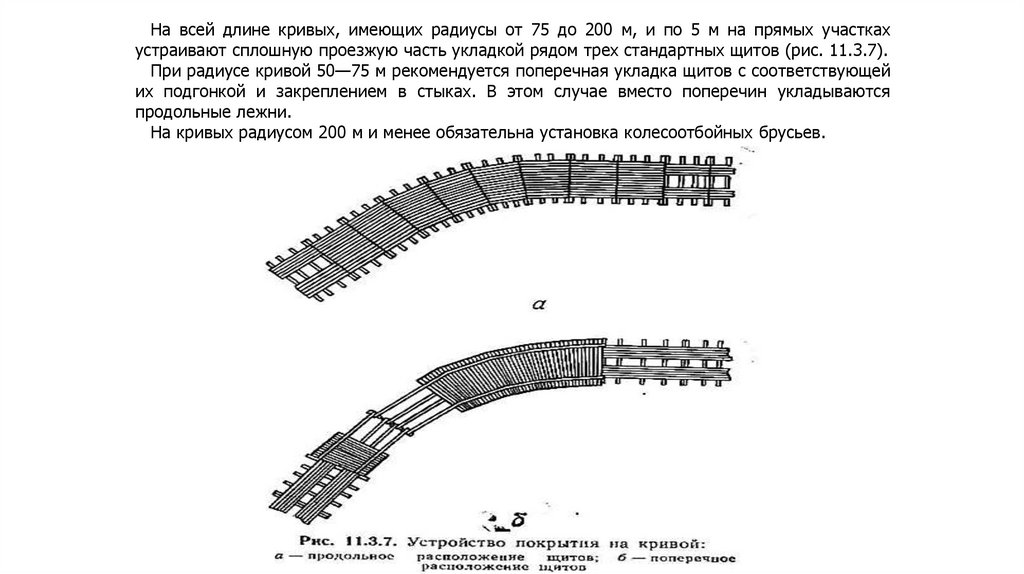

На всей длине кривых, имеющих радиусы от 75 до 200 м, и по 5 м на прямых участкахустраивают сплошную проезжую часть укладкой рядом трех стандартных щитов (рис. 11.3.7).

При радиусе кривой 50—75 м рекомендуется поперечная укладка щитов с соответствующей

их подгонкой и закреплением в стыках. В этом случае вместо поперечин укладываются

продольные лежни.

На кривых радиусом 200 м и менее обязательна установка колесоотбойных брусьев.

44.

Укладка дощатых щитов производится с помощью крана или вручную. Подачащитов к месту укладки осуществляется на автомобилях и автомобильных

прицепах, а при сильном увлажнении грунта — на тракторных прицепах.

При механизированной укладке автокран размещается на уже уложенном

покрытии и перемещается по нему задним ходом по мере укладки. Транспортные

средства со щитами покрытия следует подавать к месту укладки сбоку от крана

или по уложенному покрытию задним ходом.

Укладка щитов вручную осуществляется расчетом в составе 6—8 человек.

Установка колесоотбойных брусьев обычно производится самостоятельным

расчетом из 6 человек.

В зависимости от типа покрытия, способа укладки состав подразделений и успех

работы будут различными.

45.

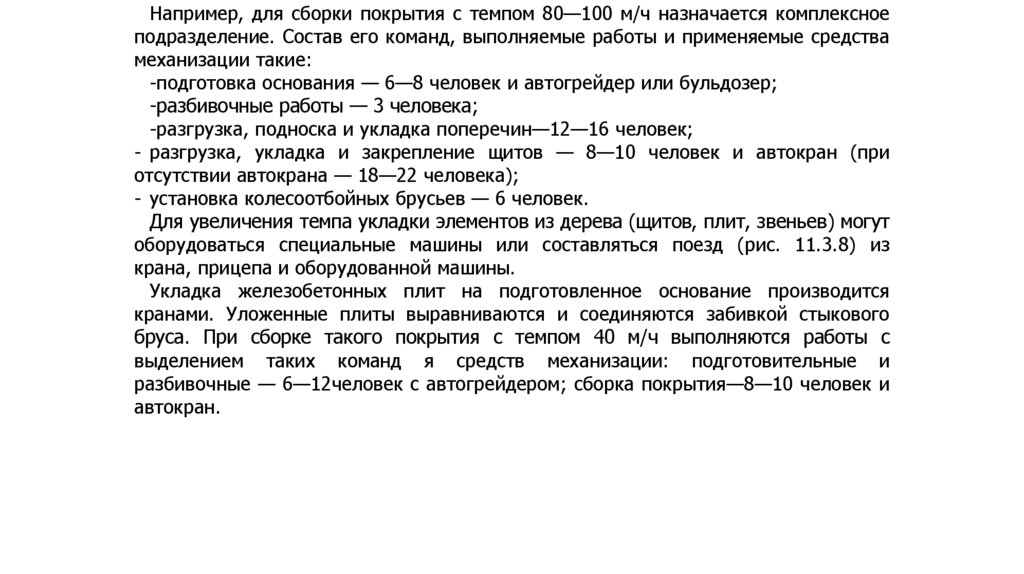

Например, для сборки покрытия с темпом 80—100 м/ч назначается комплексноеподразделение. Состав его команд, выполняемые работы и применяемые средства

механизации такие:

-подготовка основания — 6—8 человек и автогрейдер или бульдозер;

-разбивочные работы — 3 человека;

-разгрузка, подноска и укладка поперечин—12—16 человек;

- разгрузка, укладка и закрепление щитов — 8—10 человек и автокран (при

отсутствии автокрана — 18—22 человека);

- установка колесоотбойных брусьев — 6 человек.

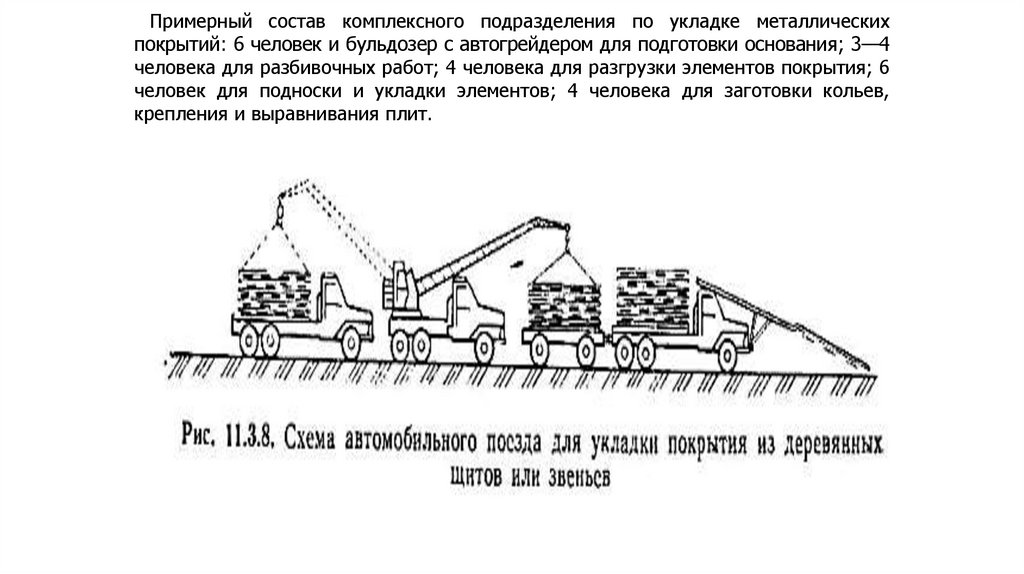

Для увеличения темпа укладки элементов из дерева (щитов, плит, звеньев) могут

оборудоваться специальные машины или составляться поезд (рис. 11.3.8) из

крана, прицепа и оборудованной машины.

Укладка железобетонных плит на подготовленное основание производится

кранами. Уложенные плиты выравниваются и соединяются забивкой стыкового

бруса. При сборке такого покрытия с темпом 40 м/ч выполняются работы с

выделением таких команд я средств механизации: подготовительные и

разбивочные — 6—12человек с автогрейдером; сборка покрытия—8—10 человек и

автокран.

46.

Примерный состав комплексного подразделения по укладке металлическихпокрытий: 6 человек и бульдозер с автогрейдером для подготовки основания; 3—4

человека для разбивочных работ; 4 человека для разгрузки элементов покрытия; 6

человек для подноски и укладки элементов; 4 человека для заготовки кольев,

крепления и выравнивания плит.

47.

Мероприятия по технике безопасности.При погрузке, разгрузке и укладке щитов запрещается пребывание

людей под грузом. Запрещается применять тросы, имеющие на одном

метре более 10% оборванных проволок. Приспособления для захвата

грузов должны быть исправными и соответствовать массе

поднимаемого груза. Личный состав, удерживающий поднимаемый

груз в требуемом положении, работает оттяжками и находится в

безопасной зоне. Вылет стрелы должен соответствовать массе

поднимаемого груза. Перед каждой операцией крановщик подает

установленный сигнал.

При погрузке и выгрузке элементов водитель и другие обслуживающие автомобиль лица не должны находиться в кабине или на

подножках. При подаче автомобиля с плитами задним ходом он должен

сопровождаться одним из номеров расчета, а личный состав

предупреждается о движении автомобиля. В темное время суток места

производства работ должны освещаться.

Категорически запрещается ремонтировать (обслуживать) автомобиль при погрузке, выгрузке; ремонтировать (обслуживать) кран

при поднятом грузе.

48.

ВОЕННЫЙ УЧЕБНЫЙ ЦЕНТРпри СГТУ имени Гагарина Ю.А.

ЦИКЛ « ПРИМЕНЕНИЕ ЧАСТЕЙ И

ПОДРАЗДЕЛЕНИЙ ДОРОЖНЫХ ВОЙСК»

Презентация: ВСП.01 «ВОЕННО-ДОРОЖНАЯ ПОДГОТОВКА»

Разработал:

НАЧАЛЬНИК ЦИКЛА ПЧ и ПДВ – старший преподаватель

подполковник Оруджев Фуад Тейджиллахович

2020 г.

49.

Тема 1.12Строительство малых водопропускных

сооружений, водоотводных и

осушительных устройств

Занятие 1.

Малые водопропускные сооружения

устраиваемые на ВАД

50.

Воспитательная цель:Привить умение в в строительстве и

содержании водоотводных сооружений

Учебная цель:

Воспитывать чувство ответственности за

качество проводимых работ по строительству

и содержанию водоотводных сооружений и

убедить студентов в важности устройства

водоотводных сооружений для устойчивости

конструкций земляного полотна ВАД.

51.

Первый вопрос.Деревянные, бетонные и железобетонные трубы,

устраиваемые на военно-автомобильных дорогах.

Требования технических условий на выполнение

и приемку работ. Содержание труб.

Второй вопрос.

Производство и правила выполнения работ по

устройству дренажей.

52.

Литература1. Учебник «ВПОЗДВ», ч. I, стр. 61-65;

2. Постройка и восстановление ВАД. гл.V

§1-3 с.64-83.

53.

Первый вопрос.Деревянные, бетонные и железобетонные трубы,

устраиваемые на военно-автомобильных дорогах.

Требования технических условий на выполнение

и приемку работ. Содержание труб.

54.

Для пропуска постоянных и периодическидействующих водотоков на ВАД строят трубы, малые

мосты, фильтрующие насыпи и лотки. Выбор вида

водопропускного сооружения, назначение его размеров и

конструкции производят с учетом расхода воды в

водотоке, грунтов русла, возвышения бровки земляного

полотна, длительности эксплуатации ВАД и имеющихся

местных дорожно-строительных материалов.

Трубы применяют для пропуска под дорогой небольших

водотоков с расходом воды до 10 м3/с.

В зависимости от глубины и ширины водотока, скорости

течения воды и конструкции трубы она может быть построена в

русловой части лога или на его склоне несколько выше. В

последнем случае обеспечиваются более благоприятные условия

для производства работ, так как они ведутся на сухом месте. Над

трубой должна быть грунтовая засыпка толщиной не менее 0,5 м.

55.

Водопропускные трубы строят из лесоматериалов илииз заранее заготовленных деревянных блоков и элементов,

а также из готовых звеньев бетонных, железобетонных,

асбоцементных и металлических труб, изыскиваемых в

районе производства работ. В безлесных районах и при

отсутствии указанных выше изделий используют щиты

СРДП, бутовый камень и камень-плитняк.

Строительство труб целесообразно:

- в местах пересечения дорогой постоянных и

периодически действующих водотоков с расходом воды до

5—6 мг/с, если водоток не несет стволов деревьев и

других предметов, которые могут закупорить отверстие

сооружения;

- на участках дорог, где применение трубы не вызывает

значительного повышения бровки земляного полотна;

56.

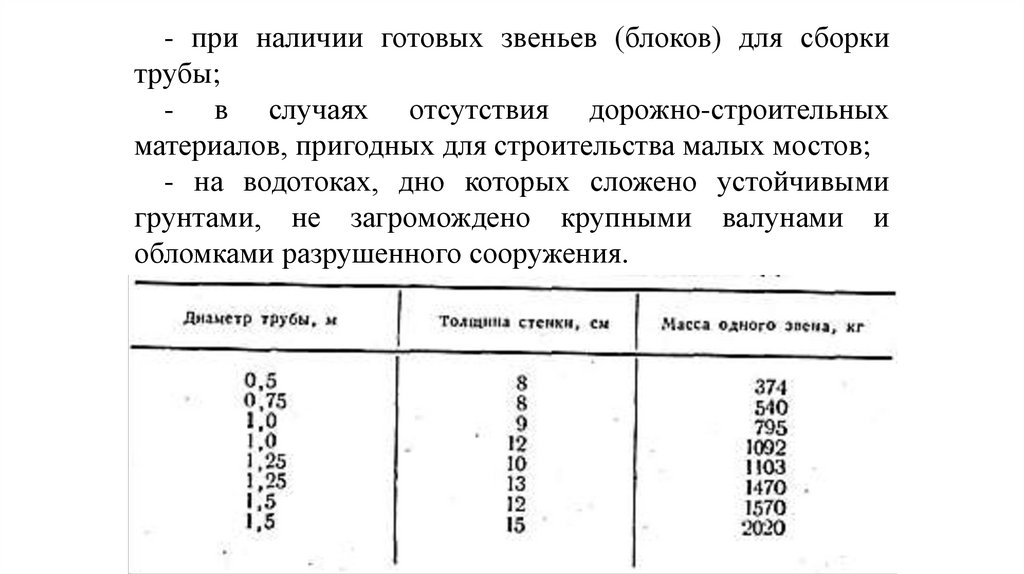

- при наличии готовых звеньев (блоков) для сборкитрубы;

- в случаях отсутствия дорожно-строительных

материалов, пригодных для строительства малых мостов;

- на водотоках, дно которых сложено устойчивыми

грунтами, не загромождено крупными валунами и

обломками разрушенного сооружения.

57.

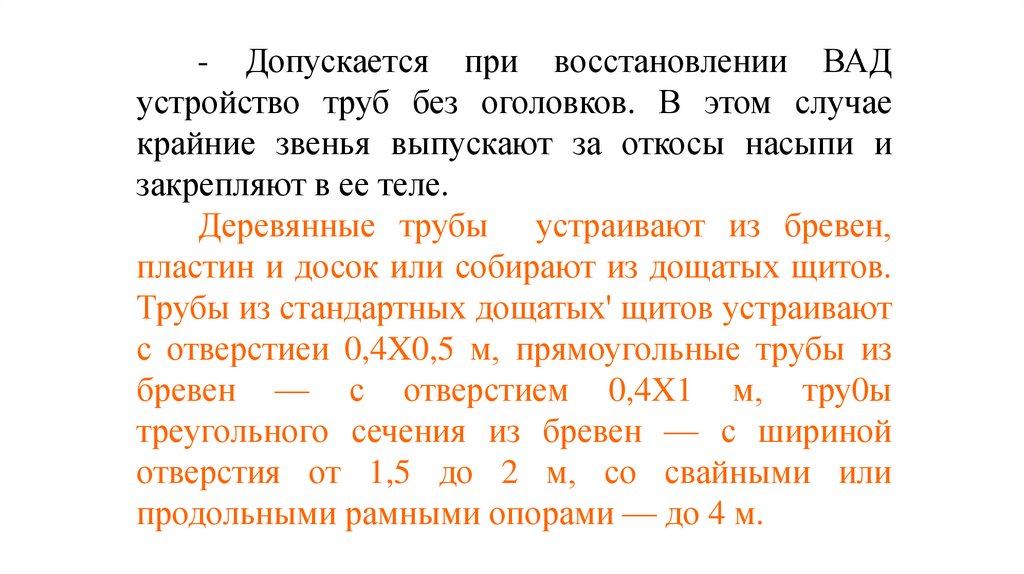

- Допускается при восстановлении ВАДустройство труб без оголовков. В этом случае

крайние звенья выпускают за откосы насыпи и

закрепляют в ее теле.

Деревянные трубы устраивают из бревен,

пластин и досок или собирают из дощатых щитов.

Трубы из стандартных дощатых' щитов устраивают

с отверстиеи 0,4X0,5 м, прямоугольные трубы из

бревен — с отверстием 0,4X1 м, тру0ы

треугольного сечения из бревен — с шириной

отверстия от 1,5 до 2 м, со свайными или

продольными рамными опорами — до 4 м.

58.

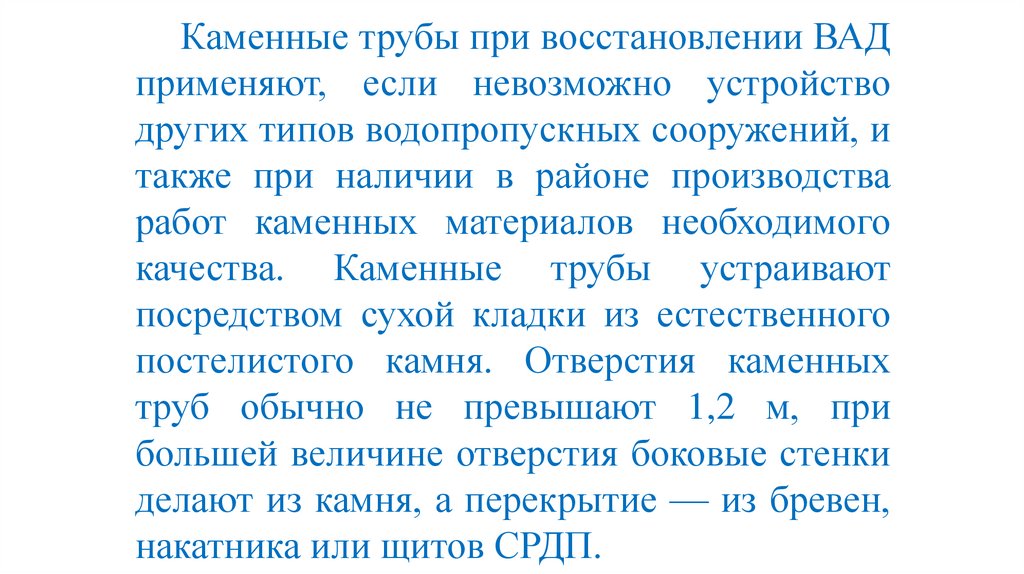

Каменные трубы при восстановлении ВАДприменяют, если невозможно устройство

других типов водопропускных сооружений, и

также при наличии в районе производства

работ каменных материалов необходимого

качества. Каменные трубы устраивают

посредством сухой кладки из естественного

постелистого камня. Отверстия каменных

труб обычно не превышают 1,2 м, при

большей величине отверстия боковые стенки

делают из камня, а перекрытие — из бревен,

накатника или щитов СРДП.

59.

Строительство труб из готовых звеньев (блоков) ведут втакой последовательности:

срезают до проектной отметки грунт, выравнивают с

приданием необходимого продольного уклона грунтовое

основание и делают на нем подготовку из щебня или

гравия толщиной 8—10 см;

укладывают автокраном звенья (блоки);

устанавливают элементы оголовков;

конопатят паклей, пропитанной битумом или цемент ным раствором, стыки и закрывают их рубероидом или

толем;

засыпают грунтом с послойным его уплотнением пазухи

по бокам трубы;

устраивают грунтовую засыпку над трубой;

укрепляют русло на входе в трубу и выходе из трубы, а

также откосы насыпи у оголовков.

60.

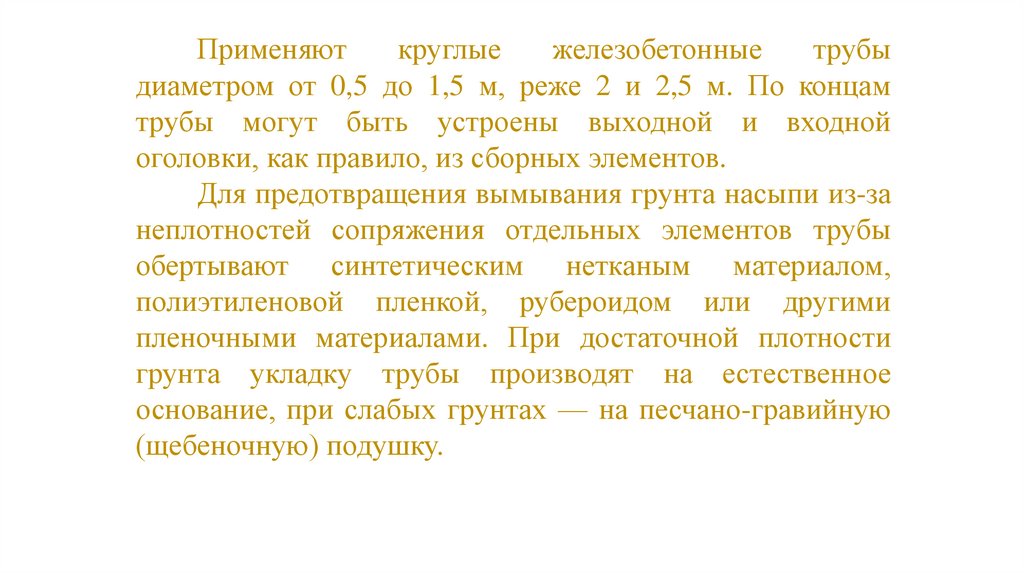

Применяюткруглые

железобетонные

трубы

диаметром от 0,5 до 1,5 м, реже 2 и 2,5 м. По концам

трубы могут быть устроены выходной и входной

оголовки, как правило, из сборных элементов.

Для предотвращения вымывания грунта насыпи из-за

неплотностей сопряжения отдельных элементов трубы

обертывают синтетическим нетканым материалом,

полиэтиленовой пленкой, рубероидом или другими

пленочными материалами. При достаточной плотности

грунта укладку трубы производят на естественное

основание, при слабых грунтах — на песчано-гравийную

(щебеночную) подушку.

61.

62.

63.

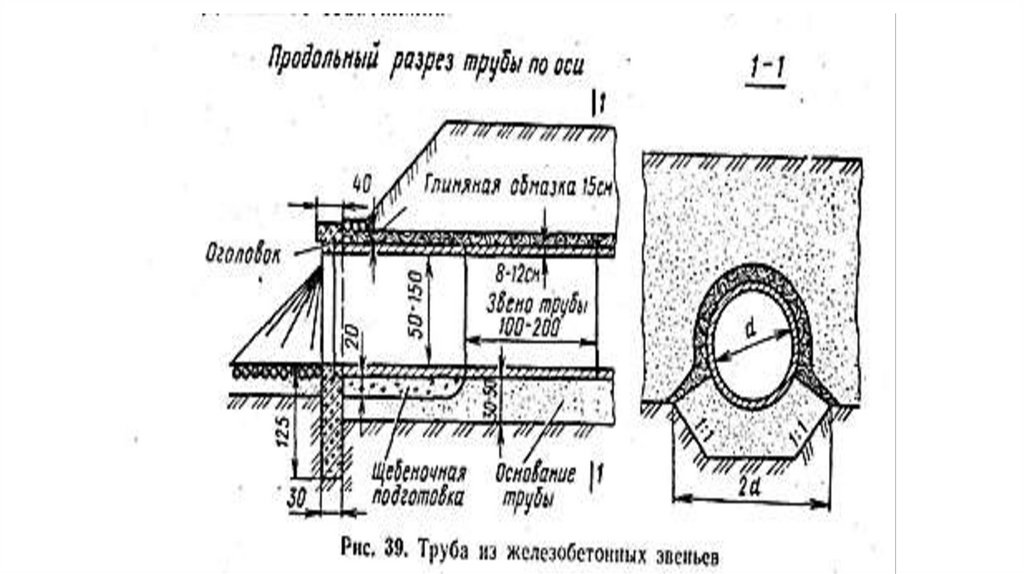

Трубы из плит СРДП обеспечивают расход воды (вбезнапорном режиме) для треугольной трубы до 2,5 м3/с, для

прямоугольной — до 5 м3/с. Возможный темп сборки расчётом

из 4 человек — 6 м/ч.

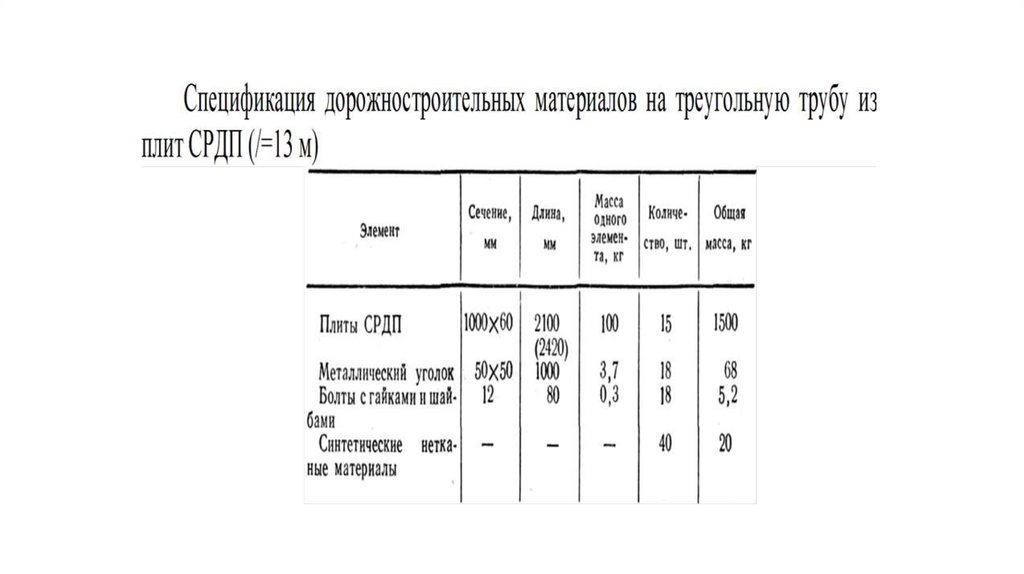

Металлические гофрированные трубы собирают из

отдельных элементов, изготовленных в заводских условиях.

Спецификация дорожно-строительных материалов на

металлическую гофрированную трубу (с=1,5 м и =13 м)

64.

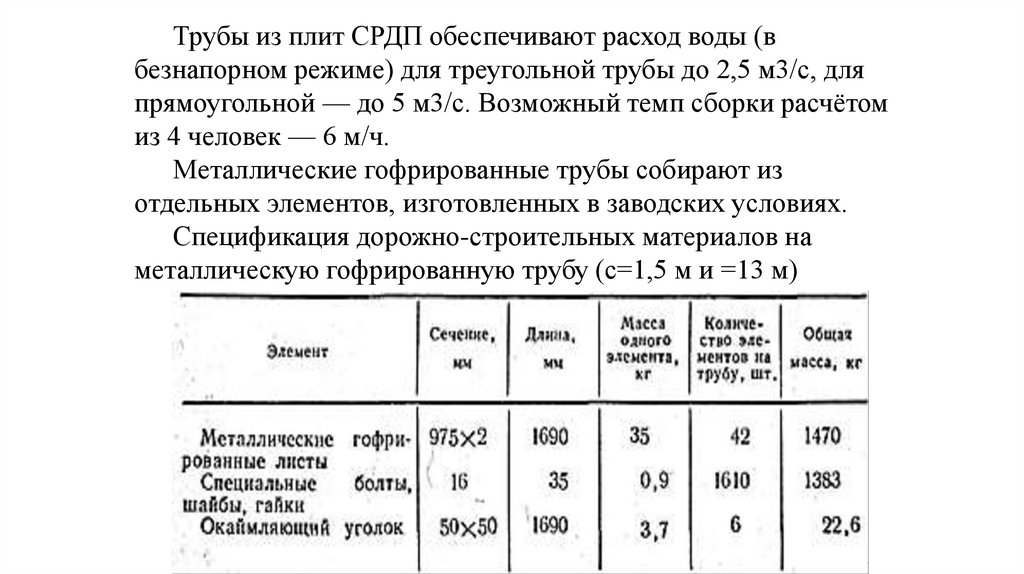

Возможный темп сборки трубы расчетом из четырехчеловек— 1,7 м/ч.

Трубы диаметром 1,5 м собирают из трех элементов в

поперечном сечении, трубы диаметром 2,5 м — из

четырех, а трубы диаметром 3 м — из шести элементов.

Соединение "элементов производится на болтах. Входная

и выходная части труб усиливаются металлическим

кольцом, собираемым из вогнутых уголков. Укладку

трубы производят на песчано¬-гравийную подушку.

При использовании металлических гофрированных

труб на ВАД гидролизацию их не производят.

Засыпку

гофрированных

труб

осуществляют

преимущественно песчано-гравийным грунтом.

65.

Засыпку труб производят послойно, равномерно с обеихсторон и с тщательным уплотнением грунта. Фильтрующие

насыпи применяют при восстановлении разрушенных труб и

малых мостов, а также при строительстве новых участков

дорог в местах пересечения водотоков малой глубины и с

небольшими скоростями течения

воды. Для устройства

фильтрующей насыпи используют водостойкий бутовый

камень, булыжник или валуны размером не менее 20 см и

примерно одинаковой крупности.

Площадь поперечного сечения

фильтрующего

слоя

назначают в 1,5— 2 раза больше отверстия трубы (ма-лого

моста). Верх фильтрующей насыпи должен быть на 0,5 м выше

уровня воды перед сооружением. Сверху на каменный

материал укладывают изолирующий слой из хвороста, дерна

(травой вниз), мха, соломы, после чего отсыпают и уплотняют

грунт земляного полотна.

66.

Расход воды через фильтрующую насыпьможет быть увеличен укладкой в ее тело труб

и деревянных коробов, устройством клетки из

бревен. Для перепуска через дорогу

периодически действующих водотоков с

незначительным расходом воды допускается

устройство лотков.

Поперечному сечению лотка придают

плавные очертания с уклонами 50—60%о.

Уклон лотка поперек дороги принимают

равным 10—300/00. Обочины и проезжую

часть дороги в пределах лотка при нескальных

грунтах укрепляют каменными материалами.

67.

Основные технические требованияВодопропускные сооружения должны обеспечить

пропуск воды без вреда для дорожных сооружений.

При сооружении труб на слабых грунтах, залегающих

на глубине не более 2 м от поверхности земли, основание

устраивается путем замены слабых грунтов песком,

гравием или грунтощебнем; при более глубоком залегании

слабых грунтов устраивают фундаменты.

Конструкция оснований или фундаментов под

дорожные трубы должна выбираться с учетом качества

подстилающего грунта и глубины расположения

грунтовых вод.

Отверстия дорожных труб должны обеспечивать

пропуск расчетного расхода воды.

68.

Толщина стенок звеньев железобетонных труб должнабыть не менее 9 см при высоте насыпи до 6 м и 12 см —

при высоте ее до 12 м.

Поверхность железобетонных труб должна быть

покрыта гидроизоляцией, а стыки звеньев изолированы.

Для продления срока службы деревянных труб

необходимо

подвергать

элементы

их

обработке

антисептиками.

У входных и выходных оголовков труб русло должно

быть укреплено на всей его части,, а откосы насыпи

укреплены на ширину по 1 м с каждой стороны оголовков.

Укрепление доводят со стороны выходного оголовка до

его верха, а со стороны входного — до уровня, на 0,25 м

превышающего горизонт подпора.

При возведении насыпи над дорожной трубой

грунтовая засыпка должна быть не менее 0,5 м.

69.

Работы по содержанию дорожных трубявляются составной частью общего комплекса

работ по содержанию и ремонту военноавтомобильных дорог.

Все дорожные трубы должны находиться под

постоянным наблюдением и содержаться с целью

беспрепятственного пропуска воды, а также

предупреждения от преждевременного их износа.

Для того чтобы в зимний период отверстия труб не

заносились снегом и не заполнялись льдом во

время оттепелей, их поздней осенью закрывают

щитами из местных материалов (хвороста, камыша

и т. д.).

70.

Весной перед снеготаянием отверстия трубосвобождают

от

щитов,

скалывают

обнаруженный в отверстиях лед, производят

очистку от снега входных и выход-ных лотков,

прокладывают канавы шириной не менее

ширины отверстия и длиной по 20—30 м от

каждого из оголовков трубы. Одновременно

снег очищают также с откосов полотна дороги

и над оголовками труб. Разрушенные и

поврежденные

трубы

должны

быть

восстановлены.

71.

Второй вопрос.Производство и правила выполнения работ по устройству

дренажей.

В

местах

интенсивного

поступления

грунтовых вод могут устраиваться: дренажи для

перехвата грунтовых вод; глубокие дренажи для

понижения уровня грунтовых вод; поперечные

дренажи, дренажные воронки, изолирующие

слои.

Дренажи для перехвата грунтовых вод (рис.

9.4.1) устраиваются в основном на отдельных

участках дороги, проходящей в выемках

глубиной ниже водоносного горизонта.

72.

73.

Порядок их устройства состоит в следующем:снятие дерна на полосе будущего дренажа;

отрывка траншеи от места выпуска воды из дренажа на

глубину до водоносного горизонта , с применением

экскаватора (при глубокой траншее и неустойчивых

грунтах — установка креплений с распорками);

укладка подушки; устройство глиняного экрана;

укладка труб с обертыванием стыков фильтрующей

тканью или обсыпкой щебнем;

засыпка фильтрующим песком;

укладка глинистого слоя с уплотнением;

засыпка местным грунтом с уплотнением;

укладка дернового слоя по поверхности проложенного

дренажа.

74.

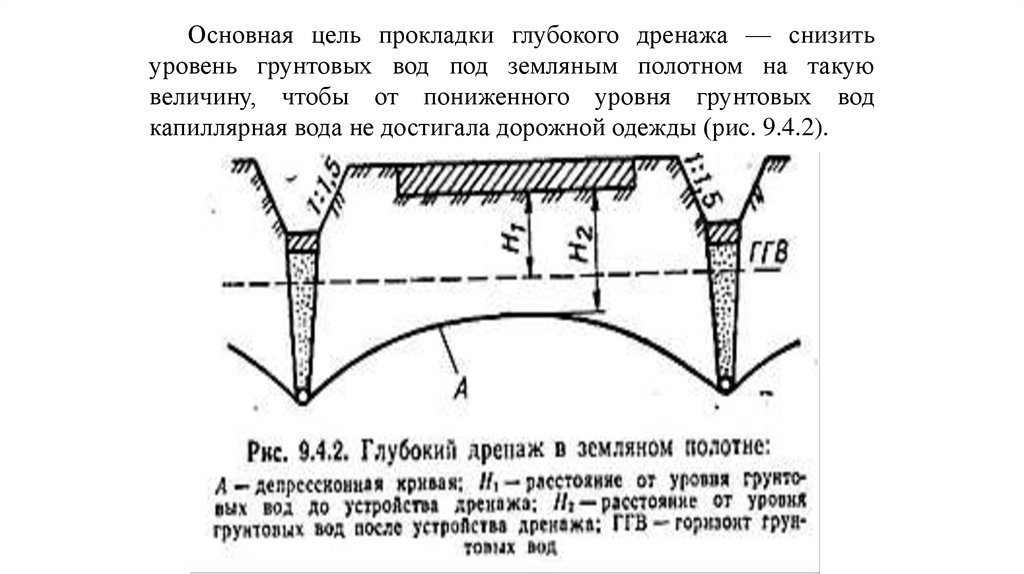

Основная цель прокладки глубокого дренажа — снизитьуровень грунтовых вод под земляным полотном на такую

величину, чтобы от пониженного уровня грунтовых вод

капиллярная вода не достигала дорожной одежды (рис. 9.4.2).

75.

Основные особенности их строительства:- дренажи располагают под боковыми

канавами,

что позволяет строить их как до

возведения насыпи, так и после него;

- дренажные трубы укладывают на глубину

2,5—3 м (это и определяет название дренажа —

глубокий);

- дренажи при возведенном земляном

полотне приходится строить в стесненных

условиях.

В остальном работы не отличаются от

рассмотренных

по

строительству

перехватывающих дренажей.

76.

На военно-автомобильных дорогах, особенно в районахс избыточным увлажнением, для отвода поверхностных

вод, проникающих в основание, под покрытием

устраивают поперечные дренажи (дренажные воронки).

Их устраивают под обочинами по обеим сторонам

дорожной одежды в шахматном порядке, на расстоянии

друг от друга 1—10 м в зависимости от свойств грунта.

77.

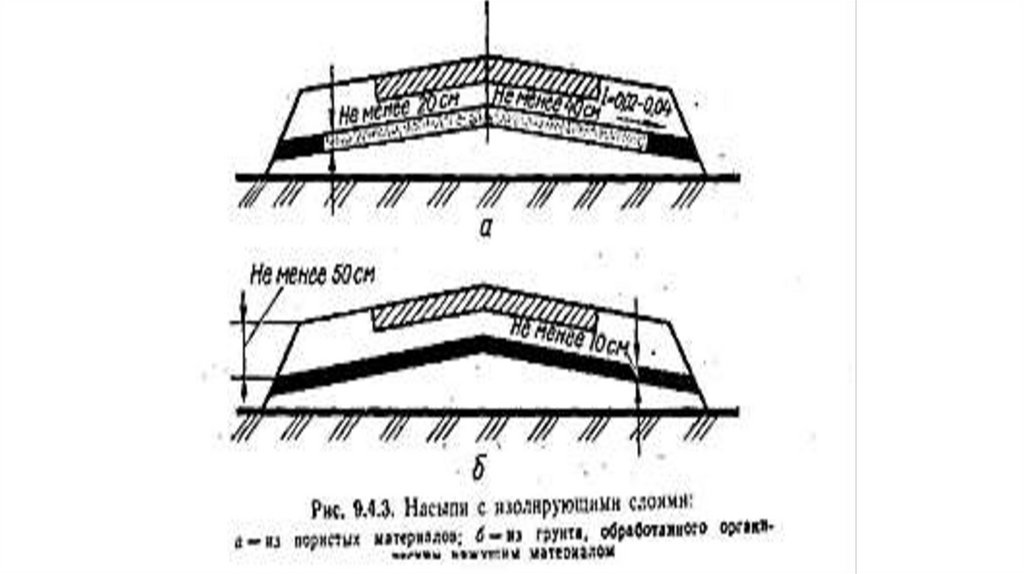

Строительство изолирующих слоев (рис. 9.4.3)предполагает выполнение следующих технологических

процессов:

- подготовка поверхности насыпи путем ее планировки

с поперечным уклоном не менее 0,03 и уплот -нения с

учетом коэффициента уплотнения не менее 1;

- устройство нижнего противозаиливающего слоя путем

россыпи минерального материала;

- россыпь капилляропрерывающих материалов фракции

20— 40мм;

- устройство верхнего противозаиливающего слоя

путем россыпи сначала мелкого щебня или каменной

мелочи слоем 3—4 см, а затем основного

противозаиливающего материала;

- уплотнение всего изолирующего слоя сначала

легкими, затем тяжелыми катками.

78.

79.

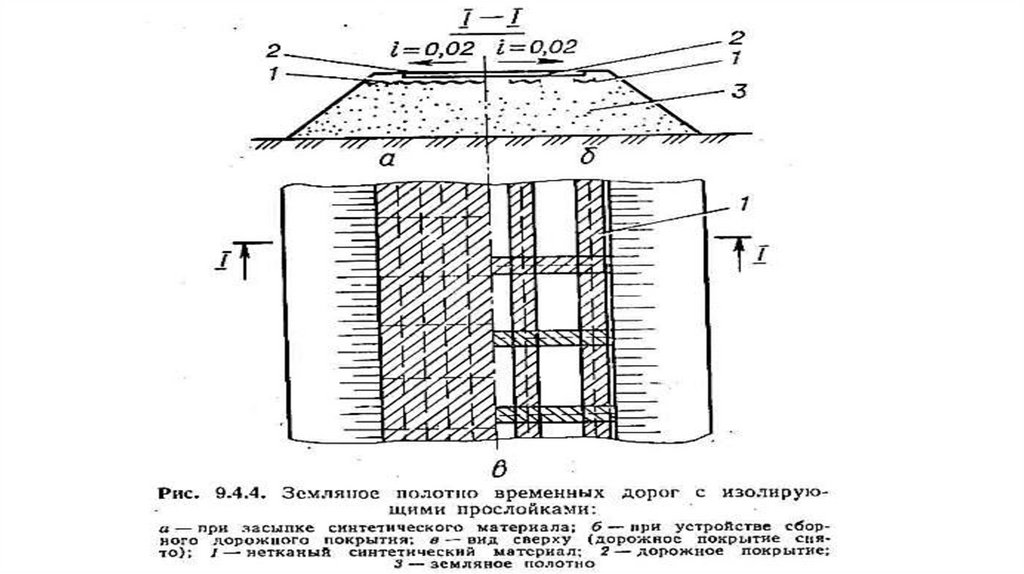

После устройства изолирующего слоя поверх негопродолжают отсыпку грунта для верхней части

земляного полотна до проектной отметки.

Устройство изолирующих слоев из полимерных

пленочных и нетканых синтетических материалов

(НСМ) имеет ряд особенностей Ранее было указано,

какой ширины и толщины полимерные пленки

применяют

в

дорожном

строительстве.

При

необходимости полотна промышленного изготовления

соединяют в более широкие полотнища. Чем шире

полотно, тем меньше трудозатраты на сварку или

склейку полотнищ и выше их качество. Чем больше

толщина пленки, тем более прочной и надежной она

является, однако при этом увеличивается и стоимость.

80.

Задание на самостоятельную работу:- Постройка и восстановление ВАД. гл.V

§1-3 с.64-83;

- Учебник " Военная подготовка офицеров

запаса дорожных войск". Часть 1, стр. 61-65.

81.

ВОЕННЫЙ УЧЕБНЫЙ ЦЕНТРпри СГТУ имени Гагарина Ю.А.

ЦИКЛ « ПРИМЕНЕНИЕ ЧАСТЕЙ И

ПОДРАЗДЕЛЕНИЙ ДОРОЖНЫХ ВОЙСК»

Презентация: ВСП.01 «ВОЕННО-ДОРОЖНАЯ ПОДГОТОВКА»

Разработал:

НАЧАЛЬНИК ЦИКЛА ПЧ и ПДВ – старший преподаватель

подполковник Оруджев Фуад Тейджиллахович

2020 г.

82.

Тема 1.13Возведение земляного полотна, устройство

корыта

Занятие 1.

Возведение земляного полотна

Самостоятельная работа №1

83.

Воспитательная цель:Прививать чувство ответственности при

организации процесса строительного производства.

Учебная цель:

1. Сформировать знания задач, содержания и

последовательности работы командира дорожного

подразделения по возведению земляного полотна

ВАД,

устройству

корыта,

знания

техники

безопасности при выполнении военно-дорожных

работ.

2. Привить умение в определении объемов

дорожно-строительных и восстановительных работ.

84.

Первый вопросОсновные технические требования возведения

земляного полотна.

Второй вопрос

Выполнение технологических операций. Выбор

схемы работы в зависимости от местных условий.

Технологические схемы на возведение земляного

полотна.

Третий вопрос

Организация работ.

85.

Литература1. Учебник «ВПОЗДВ», ч. I.стр.218-246

2. Восстановление (строительство)

военно-автомобильных дорог.

с.45-60.

86.

Первый вопрос.Земляное полотно возводят при подготовке

обходов и объездов, подходов к переправам и

строительстве

новых

участков

военноавтомобильных дорог.

Способы производства и объемы земляных

работ должны соответствовать возможностям

их выполнения штатной техникой дорожных

частей в установленные сроки.

Земляное полотно устраивают в нулевых

отметках, в насыпях, в выемках и в

полунасыпях-полувыемках.

87.

Для уменьшения объемов работ на военноавтомобильных дорогах строятпреимущественно земляное полотно в

нулевых отметках и в малых насыпях.

Выемки разрабатываются только при

необходимости смягчения продольных

уклонов.

88.

89.

По распределению объемов, трудностии организационным особенностям

выполнения земляные работы

подразделяются :

- на линейные

- сосредоточенные.

90.

Если линейные работы осуществляютсяглавным образом путем поперечного

перемещения грунта из резервов в

насыпи, то при

сосредоточенных работах чаще

производится продольное перемещение

грунта из выемок в насыпь, а также

разработка грунтовых карьеров.

91.

Для выполнения линейных работ восновном применяются автогрейдеры,

бульдозеры, скреперы.

92.

При сосредоточенных работах наряду сбульдозерами и скреперами могут

использоваться экскаваторы, а для

перевозки грунта — автосамосвалы и

тракторные прицепы.

93.

В отдельных случаях для разработкигрунта могут применяться взрывчатые

вещества и средства гидромеханизации.

94.

Выбор средств механизации дляземляных работ зависит главным

образом:

- типа земляного полотна,

- высоты насыпи или глубины выемки,

- дальности перемещения грунта,

- сроков производства работ,

- имеющихся в наличии машин,

- оперативно-тыловой обстановки.

95.

Второй вопросВыполнение технологических операций. Выбор схемы работы в

зависимости от местных условий. Технологические схемы на

возведение земляного полотна.

Строительство земляного полотна включает

следующие технологические процессы:

- разбивку земляного полотна;

- строительство временных дорог;

- расчистку территории в пределах дорожной

полосы;

- снятие растительного грунта и укладку его в

штабели;

96.

- строительство дренажных и водоотводныхканав;

- разработку грунта в выемках и карьерах;

- перемещение грунта в насыпь или отвал;

- послойное разравнивание грунта в насыпи,

уплотнение грунта;

- планировку поверхности земляного

полотна;

- перемещение и разравнивание

растительного грунта на поверхности от-косов;

- укрепление откосов земляного полотна.

97.

Для выполнения указанных технологических процессовиспользуют специальные дорожно-строительные машины,

предназначаемые для земляных работ.

В их число входят: автогрейдеры, бульдозеры,

экскаваторы, скреперы, одноковшовые погрузчики, катки,

трамбующие машины, планировщики откосов, кусторезы,

корчеватели, канавокопатели. Для транспортирования

грунта на значительные

расстояния

применяют

автомобили-самосвалы.

В зависимости от рельефа местности изменяется

конструкция земляного полотна, насыпи чередуются с

выемками, изменяется направление и поперечная крутизна

косогорных участков, постоянно изменяется высота

насыпей и глубина выемок. В связи с этим изменяются

объемы работ и трудоемкости отдельных технологических

процессов.

98.

Все это определяет различия в выполнении отдельныхтехнологических процессов или технологии в целом.

Совокупность

технологических

процессов

по

строительству земляного полотна разделяют

на

следующие три группы: подготовительные работы, основные работы и отделочные работы.

Подготовительные работы - восстановление трассы,

отвод и закрепление земель в постоянное пользование,

расчистка полосы отвода, разбивка земляных сооружений,

устройство водоотводных канав и дренажей.

Основные работы - разработка выемок и отсыпка

насыпей. В состав этих работ входят такие

технологические процессы, как рыхление и планировка

грунта, уплотнение основания насыпей, разработка и

транспортирование грунта в места отсыпки насыпей,

послойное разравнивание и уплотнение грунта в насыпи.

99.

Отделочные работы - планировка поверхности земляногополотна, укрепление откосов насыпей и выемок,

восстановление растительного слоя на территориях,

отведенных во временное пользование.

Для всех технологических процессов следует разработать

или подобрать типовые технологические карты, в которых

предусматривают

машины

соответствующей

производительности для каждой операции и указывают

схемы перемещения машин в процессе работы. Количество

машин должно обеспечивать заданный темп работ при

минимальных расходах на их выполнение.

При выборе типов и марок машин необходимо учитывать

следующие условия: вид работ и технологического

процесса; тип, разновидность и состояние грунта; дальность

его транспортирования; сроки выполнения работ, требуемый

темп работы и рельеф местности.

100.

Процесс возведения земляного полотна состоитиз следующих операций:

• устройство дренажей, водоотводных

сооружений;

• разработка грунта в резерве, выемке или

карьере и перемещение его в тело насыпи;

• разравнивание грунта в насыпи слоями

требуемой толщины;

• послойное уплотнение разравненного грунта;

• профилирование, планировка, укатка и

отделка поверхности земляного полотна, откосов,

резервов;

• укрепительные работы.

101.

Грунты для земляного полотна должны бытьдоброкачественными. Малопригодными являются

пылеватые грунты всех видов и глины тяжелые.

Различают три способа возведения насыпей:

послойный,

отсыпка насыпей «с головы»

комбинированный.

Наиболее целесообразен послойный способ

отсыпки, дающий возможность хорошо уплотнить

грунт.

Толщину слоя грунта при послойной отсыпке

насыпей назначают с учетом возможности его

уплотнения до требуемой плотности имеющимися

уплотняющими машинами.

102.

В сильно пересеченной местности приразработке выемок и отсыпке насыпей в местах

перехода из выемки в насыпь иногда ведут

отсыпку насыпей «с головы» наклонными слоями

на всю высоту поперечного профиля.

Этот способ применяют на пересечении узких

и глубоких долин, оврагов, болот, где проезд

транспортных средств затруднен. При этом

качество насыпи ниже, так как уплотнить можно

только верхние части насыпи и трудно послойно

уложить

разнородные

грунты.

Обычно

отсыпанный грунт в этом случае оставляют на

самоуплотнение.

103.

Вслед за окончанием основных земляных работвыполняют планировочные работы. Для планировки

откосов насыпей и выемок при рабочих отметках до 2 м

используют автогрейдеры, а также гусеничные тракторы с

откосниками

навесного

типа

и

бульдозеры

с

дополнительными откосопланировщиками.

Планировку откосов насыпей высотой 2,5—4 м

производят в 2 приема — вначале верхнюю часть откоса с

помощью опущенного вниз откосопланировщика, затем

нижнюю часть поднятым откосопланировшиком.

Откосы высоких насыпей и глубоких выемок

планируют специальным планировочным отвалом,

смонтированным на стреле экскаватора.

104.

Третий вопросОрганизация работ.

Особенности организации работ по

возведению земляного полотна связаны с

необходимостью учета выполнения смежных

работ

—

постройки

мостов,

труб,

строительства дорожной одежды.

При строительстве автомобильных дорог

применяют поточный и непоточный

методы организации строительства.

105.

Соответственно и организация земляных работпри применении того или иного метода не

одинакова. При поточном методе на земляных

работах

создают

подразделения,

специализированные по видам земляных работ, т.

е. одни сооружают насыпи из привозного грунта,

другие — из грунта резервов, третьи устраивают

на-сыпи на болотах.

Производительность их согласована, так как

объем земляных работ по длине строящейся

дороги изменяется в зависимости от высоты

насыпей и глубины выемок, и протяженность

земляного полотна, построенного за единицу

времени, не может быть постоянной.

106.

Принципы поточной организации применяют и припланировании работы каждого подразделения в

отдельности.

В этих случаях комплектуют специализированные

звенья,

которые

выполняют

определенные

технологические

операции.

Производительность

звеньев согласовывают, поскольку каждое из них

готовит фронт работ для последующего, за

исключением последнего, отделочного звена, которое

завершает работу. Производительность его также

должна соответствовать темпу работы подразделения.

Схемы организации работ (схемы потоков), которые

входят в состав технологических карт, фактически

представляют собой частные потоки по возведению

земляного полотна.

107.

При непоточных методах организации работвозведение

земляного

полотна

ведут

одним

механизированным

подразделением,

включающим

различные основные машины для земляных работ

(экскаваторы, скреперы, бульдозеры и т. д.).

Использование этих машин отдельно или группами

планируют в соответствии с характером и видом

распределения земляных работ по дороге.

Однако работы (непосредственно на каждом объекте)

производят также специализированными звеньями,

согласованными между собой по производительности, —

звено по разработке, звено по транспортированию, звено

по укладке и звено по уплотнению грунта, т. е. также по

принципу поточного метода.

108.

Определение объемов земляных работ, выбормашин и комплектование специализированных

подразделений

являются

определяющими

мероприятиями для правильной организации

работ.

Объемы насыпей и выемок устанавливают на

основании продольного и поперечных профилей

запроектированной автомобильной дороги. В

процессе изысканий и проектирования дороги

определяют возможные источники получения

грунта для насыпей — грунтовые карьеры,

выемки, боковые резервы. Сроки выполнения

земляных работ устанавливают исходя из общего

срока строительства автомобильной дороги.

109.

Выбор машин производят отдельно длякаждого конкретного объекта земляных работ. Для

этого анализируют условия ведения их на каждом

участке

(за

участки

принимают

части

проектируемой дороги с одинаковыми условиями

производства земляных работ, иногда это деление

осуществляют попикетно).

Для каждого участка отдельно или для группы

участков с однородными условиями выбирают

возможные варианты применения тех или иных

основных машин. Рациональные варианты

определяют на основании технико-экономических

расчетов и сроков выполнения работ.

110.

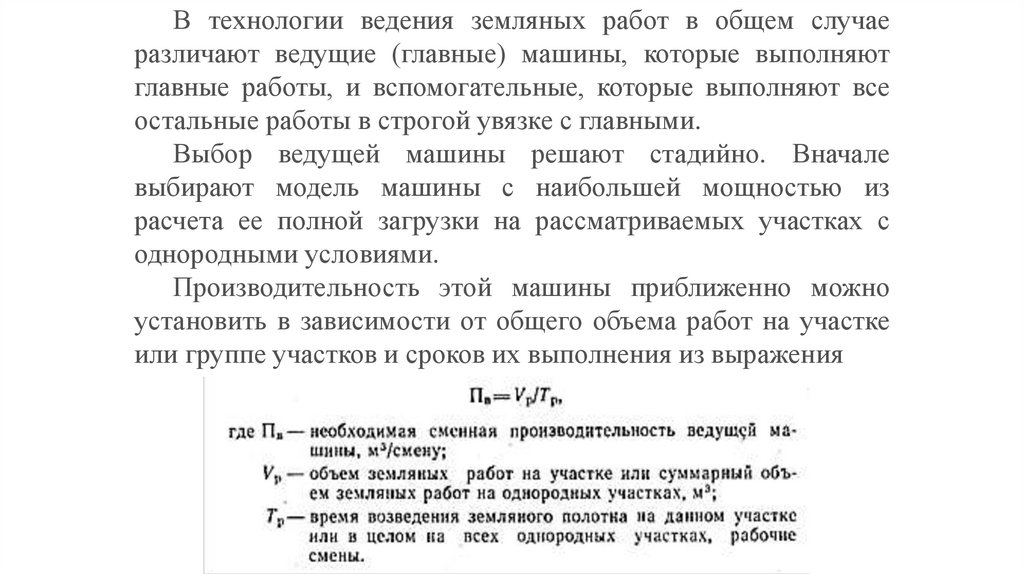

В технологии ведения земляных работ в общем случаеразличают ведущие (главные) машины, которые выполняют

главные работы, и вспомогательные, которые выполняют все

остальные работы в строгой увязке с главными.

Выбор ведущей машины решают стадийно. Вначале

выбирают модель машины с наибольшей мощностью из

расчета ее полной загрузки на рассматриваемых участках с

однородными условиями.

Производительность этой машины приближенно можно

установить в зависимости от общего объема работ на участке

или группе участков и сроков их выполнения из выражения

111.

Витоге

состав

специализированного

подразделения и звеньев назначается с учетом

штатной структуры дорожных подразделений и

должен обеспечивать комплексную механизацию

земляных работ. Выполнение задачи организуется

в соответствии с разрабатываемыми технологическими картами на работы по возведению земляного

полотна. Они предназначены для применения при

разработке проектов производства работ и как

руководство для производителей работ. Различают

типовые и рабочие технологические карты.

Типовые карты содержат общие решения, I обычно

для средних, наиболее часто повторяющихся

условий строительства.

112.

Как правило, технологические картыразрабатывают на комплексные процессы

строительно-монтажных работ,

в

результате выполнения которых получается

законченная продукция в виде отдельных

конструктивных элементов или частей

(например, воз-| веденное земляное полотно

на определенном участке строящейся

дороги). Иногда карты разрабатывают на

отдельные

технологические

процессы

(например, на планировку дна и откосов

резервов автогрейдером).

113.

Разработкутехнологических

карт

проводят с учетом нормативных документов:

строительных норм и правил (СНиП),

единых норм и расценок (ЕНиР),

а на работы, не отраженные в ЕНиР, —

ведомственных и местных норм или

соответствующих инженерных расчетов.

114.

Технологическая карта обычно содержиттакие документы:

область применения карты;

описание технологии работ и расчет

потребных ресурсов;

схема организации работ (схема потока);

указания по выполнению

технологических процессов;

требования к качеству работ;

указания по безопасности.

115.

ВОЕННЫЙ УЧЕБНЫЙ ЦЕНТРпри СГТУ имени Гагарина Ю.А.

ЦИКЛ « ПРИМЕНЕНИЕ ЧАСТЕЙ И

ПОДРАЗДЕЛЕНИЙ ДОРОЖНЫХ ВОЙСК»

Презентация: ВСП.01 «ВОЕННО-ДОРОЖНАЯ ПОДГОТОВКА»

Разработал:

НАЧАЛЬНИК ЦИКЛА ПЧ и ПДВ – старший преподаватель

подполковник Оруджев Фуад Тейджиллахович

2020 г.

116.

Тема 1.13Возведение земляного полотна, устройство

корыта

Занятие 2.

Уплотнение земляного полотна.

Устройство корыта.

117.

Воспитательная цель:Прививать чувство ответственности при организации

процесса строительного производства.

Учебная цель:

1.

Сформировать

знания

задач,

содержания

и

последовательности

работы

командира

дорожного

подразделения по возведению земляного полотна ВАД,

устройству корыта, знания техники безопасности при

выполнении военно-дорожных работ.

2. Привить умение в определении объемов дорожностроительных и восстановительных работ.

118.

Первый вопросУплотнение земляного полотна.

Второй вопрос

Разбивка и способы устройства корыта,

применяемые механизмы, отделка и

укрепление откосов и обочин.

Третий вопрос

Возведение земляного полотна

автогрейдерами, бульдозерами,

скреперами, экскаваторами.

Условия применения различных машин.

119.

Литература1. Учебник «ВПОЗДВ», ч. I.стр.239-257

2. Восстановление (строительство)

военно-автомобильных дорог. с.45-60

120.

Первый вопросУплотнение земляного полотна.

.

Прочность и устойчивость земляного полотна,

особенно грунтовых оснований дорожных покрытий,

в большей степени зависят от степени уплотнения

грунта.

При

малых

сроках

службы

военноавтомобильных

дорог

уплотнению

грунтов

земляного полотна следует уделять особое внимание,

поскольку хорошо уплотненный грунт, сохраняя

свою высокую плотность в течение всего времени

службы дороги, позволяет, используя повышенную

прочность грунтового основания, сократить расход

сил и средств на устройство покрытия.

121.

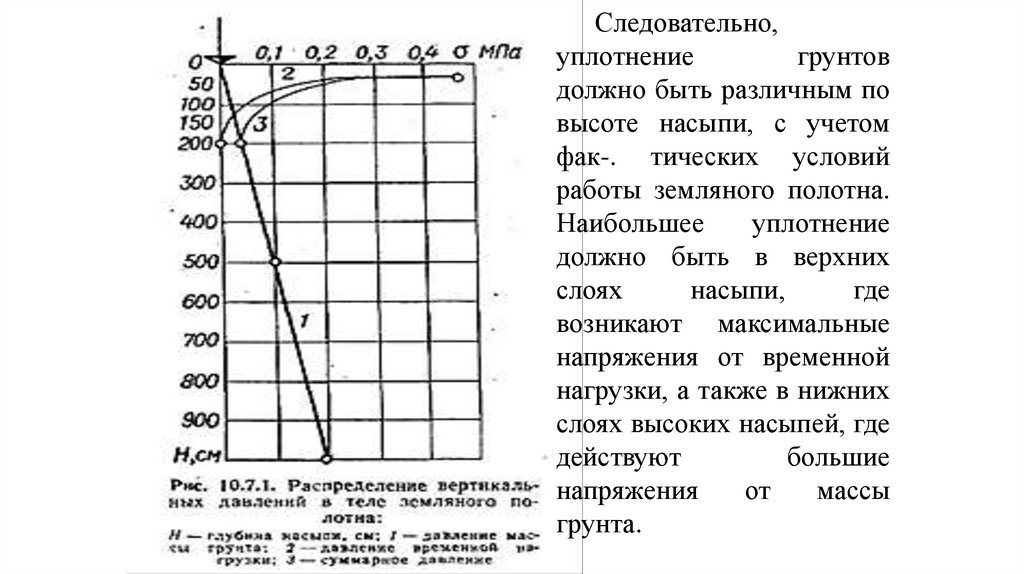

Из рис. 10.7.1 видно, что в верхних слоях земляногополотна при наличии дорожной одежды суммарное

вертикальное давление от внешней нагрузки массы грунта

составляет 0,15—0,35 МПа (при отсутствии дорожной

одежды давление может достигать 0,5—0,7 МПа).

В более глубоких слоях давление быстро падает и на

глубине 1—1,5 м не превышает 0,05—0,08 МПа. На

глубине 5 м за счет массы грунта оно снова достигает

величины 0,1 МПа, а на глубине 10 м — 0,2 МПа.

Однако следует иметь в виду, что в верхней части

земляного полотна давление действует не постоянно, а

лишь периодически, в связи с наличием временной

нагрузки, тогда как в нижней части оно вызывается

массой земляного полотна и действует постоянно.

122.

Следовательно,уплотнение

грунтов

должно быть различным по

высоте насыпи, с учетом

фак-. тических условий

работы земляного полотна.

Наибольшее

уплотнение

должно быть в верхних

слоях

насыпи,

где

возникают максимальные

напряжения от временной

нагрузки, а также в нижних

слоях высоких насыпей, где

действуют

большие

напряжения

от

массы

грунта.

123.

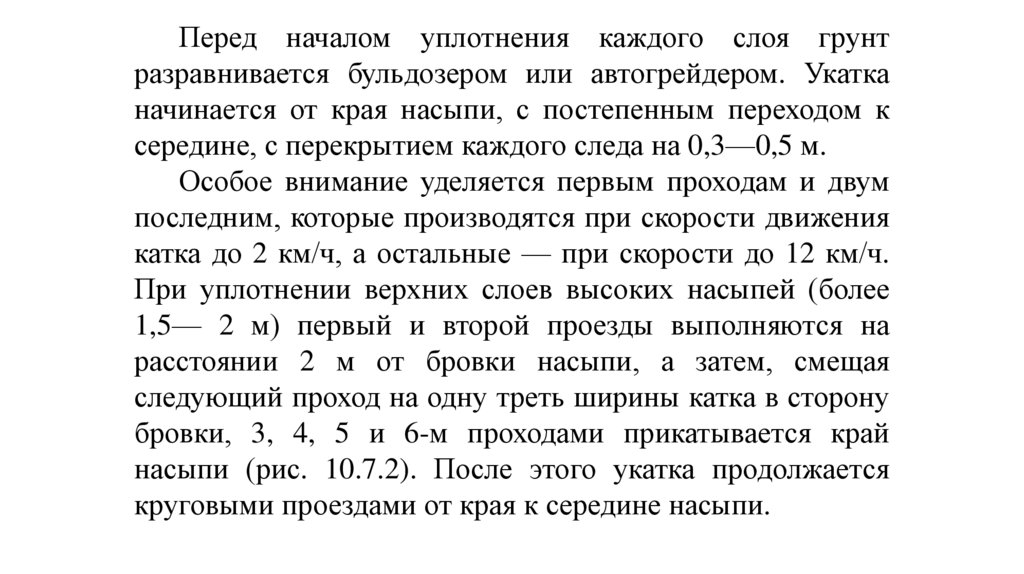

Перед началом уплотнения каждого слоя грунтразравнивается бульдозером или автогрейдером. Укатка

начинается от края насыпи, с постепенным переходом к

середине, с перекрытием каждого следа на 0,3—0,5 м.

Особое внимание уделяется первым проходам и двум

последним, которые производятся при скорости движения

катка до 2 км/ч, а остальные — при скорости до 12 км/ч.

При уплотнении верхних слоев высоких насыпей (более

1,5— 2 м) первый и второй проезды выполняются на

расстоянии 2 м от бровки насыпи, а затем, смещая

следующий проход на одну треть ширины катка в сторону

бровки, 3, 4, 5 и 6-м проходами прикатывается край

насыпи (рис. 10.7.2). После этого укатка продолжается

круговыми проездами от края к середине насыпи.

124.

125.

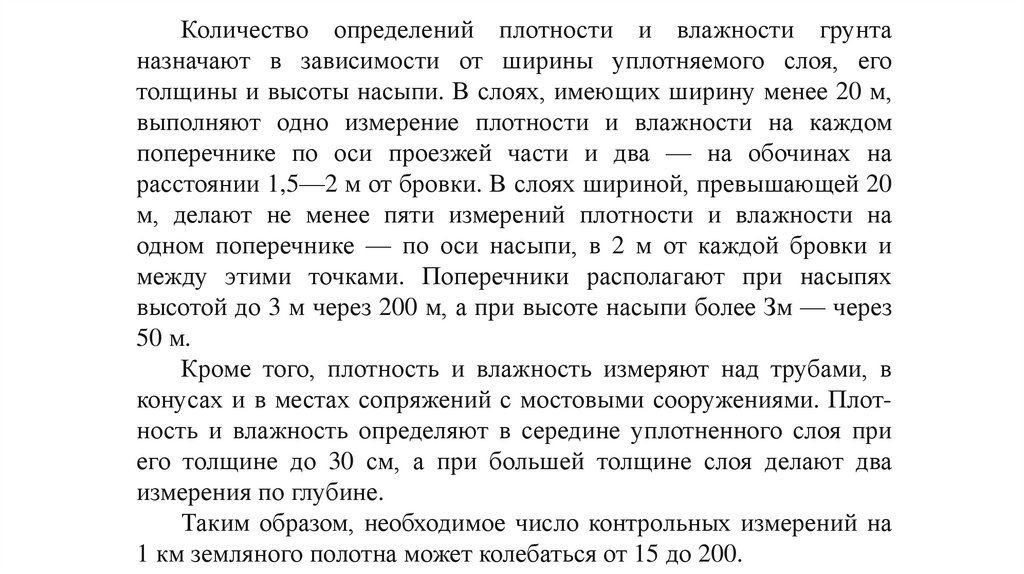

Количество определений плотности и влажности грунтаназначают в зависимости от ширины уплотняемого слоя, его

толщины и высоты насыпи. В слоях, имеющих ширину менее 20 м,

выполняют одно измерение плотности и влажности на каждом

поперечнике по оси проезжей части и два — на обочинах на

расстоянии 1,5—2 м от бровки. В слоях шириной, превышающей 20

м, делают не менее пяти измерений плотности и влажности на

одном поперечнике — по оси насыпи, в 2 м от каждой бровки и

между этими точками. Поперечники располагают при насыпях

высотой до 3 м через 200 м, а при высоте насыпи более Зм — через

50 м.

Кроме того, плотность и влажность измеряют над трубами, в

конусах и в местах сопряжений с мостовыми сооружениями. Плотность и влажность определяют в середине уплотненного слоя при

его толщине до 30 см, а при большей толщине слоя делают два

измерения по глубине.

Таким образом, необходимое число контрольных измерений на

1 км земляного полотна может колебаться от 15 до 200.

126.

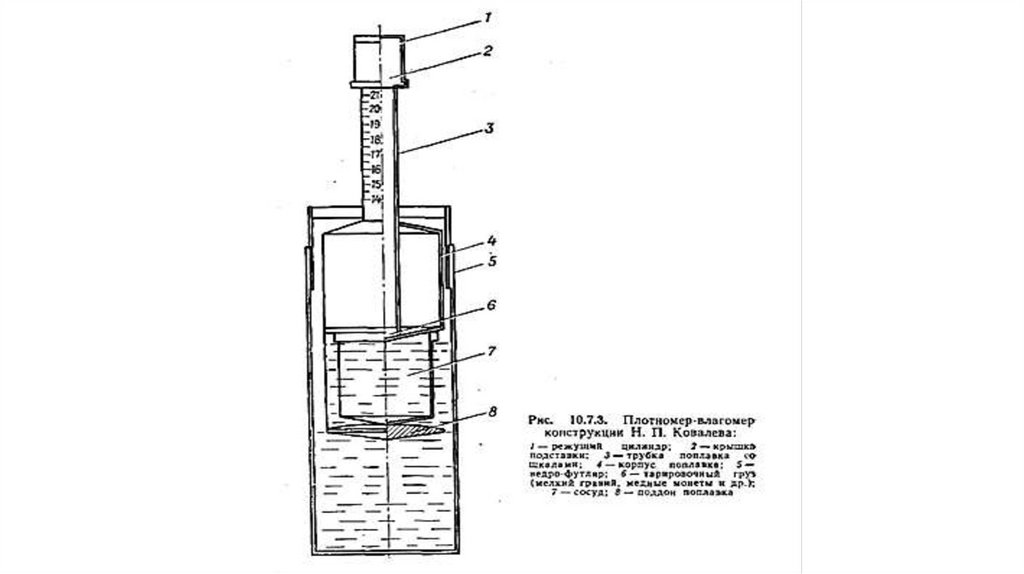

Плотность грунтов в теле земляного полотна оцениваютпо значениям коэффициента уплотнения. Фактические

значения вычисляют по формуле:

В полевых условиях определение объемной массы,

объемной массы скелета (плотности) и влажности грунта

в насыпи или в резерве рекомендуется производить

ускоренным методом с помощью плотномера-влагомера

конструкции Н. П. Ковалева (рис. 10.7.3), основанным на

принципе гидростатического взвешивания.

127.

128.

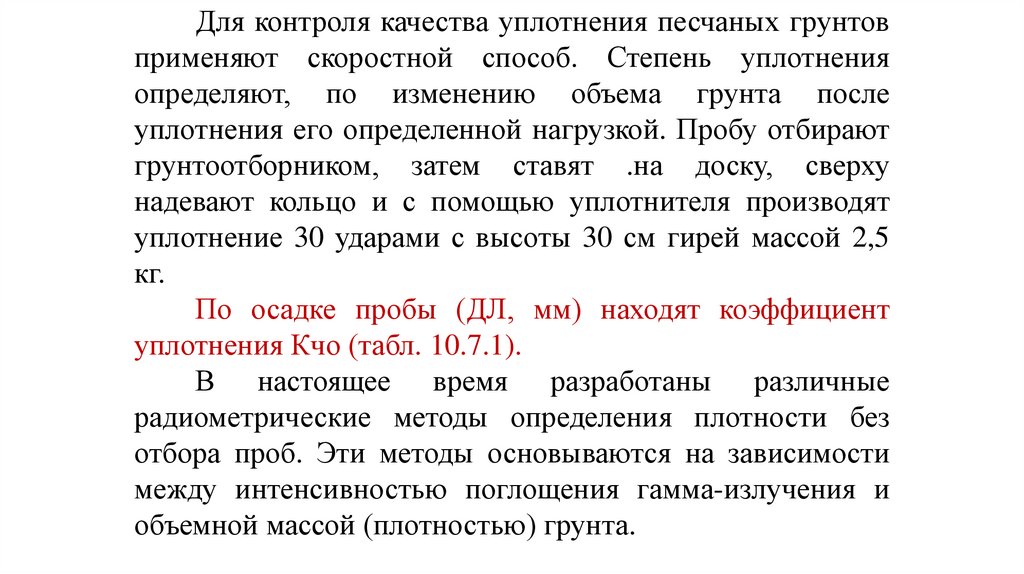

Для контроля качества уплотнения песчаных грунтовприменяют скоростной способ. Степень уплотнения

определяют, по изменению объема грунта после

уплотнения его определенной нагрузкой. Пробу отбирают

грунтоотборником, затем ставят .на доску, сверху

надевают кольцо и с помощью уплотнителя производят

уплотнение 30 ударами с высоты 30 см гирей массой 2,5

кг.

По осадке пробы (ДЛ, мм) находят коэффициент

уплотнения Кчо (табл. 10.7.1).

В настоящее время разработаны различные

радиометрические методы определения плотности без

отбора проб. Эти методы основываются на зависимости

между интенсивностью поглощения гамма-излучения и

объемной массой (плотностью) грунта.

129.

Уплотнение земляного полотна землеройно-транспортными испециальными машинами проводится уже при его отсыпке. При

возведении насыпи бульдозером К-у не превышает 0,7—0,8 от

наибольшего при стандартном уплотнении (при толщине слоя

отсыпки не более 25 см и 6—8 проездах по одному следу). При

отсыпке насыпи автомобилями и скреперами К? составляет 0,8—

0,85 от оптимального. При этом толщина отсыпки не должна

превышать: для скреперов — 25—35 см, для автомобилей— 15—25

см, с обязательным равномерным распределением движения по всей

ширине земляного полотна.

130.

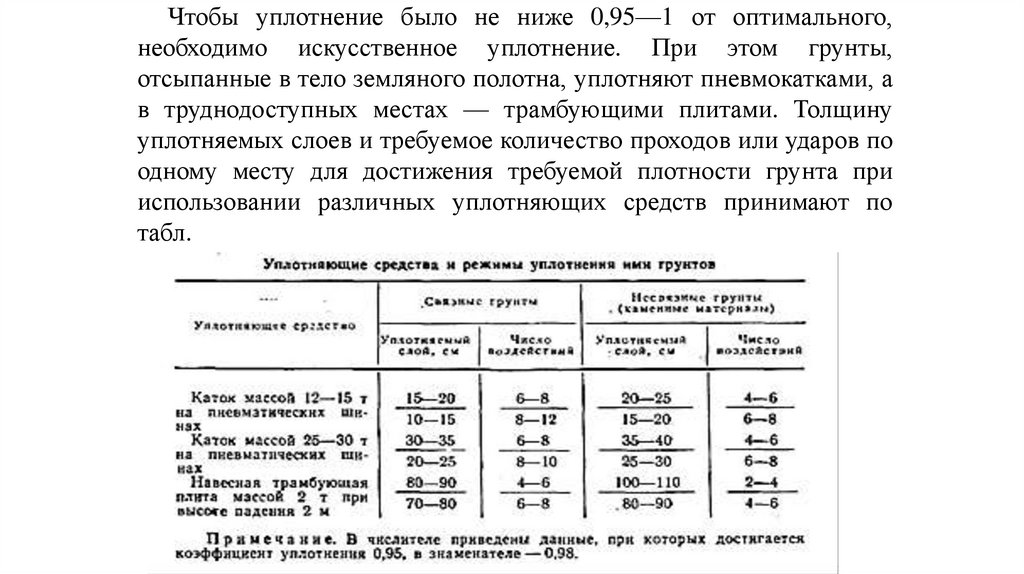

Чтобы уплотнение было не ниже 0,95—1 от оптимального,необходимо искусственное уплотнение. При этом грунты,

отсыпанные в тело земляного полотна, уплотняют пневмокатками, а

в труднодоступных местах — трамбующими плитами. Толщину

уплотняемых слоев и требуемое количество проходов или ударов по

одному месту для достижения требуемой плотности грунта при

использовании различных уплотняющих средств принимают по

табл.

131.

Второй вопросРазбивка и способы устройства корыта, применяемые

механизмы, отделка и укрепление откосов и обочин.

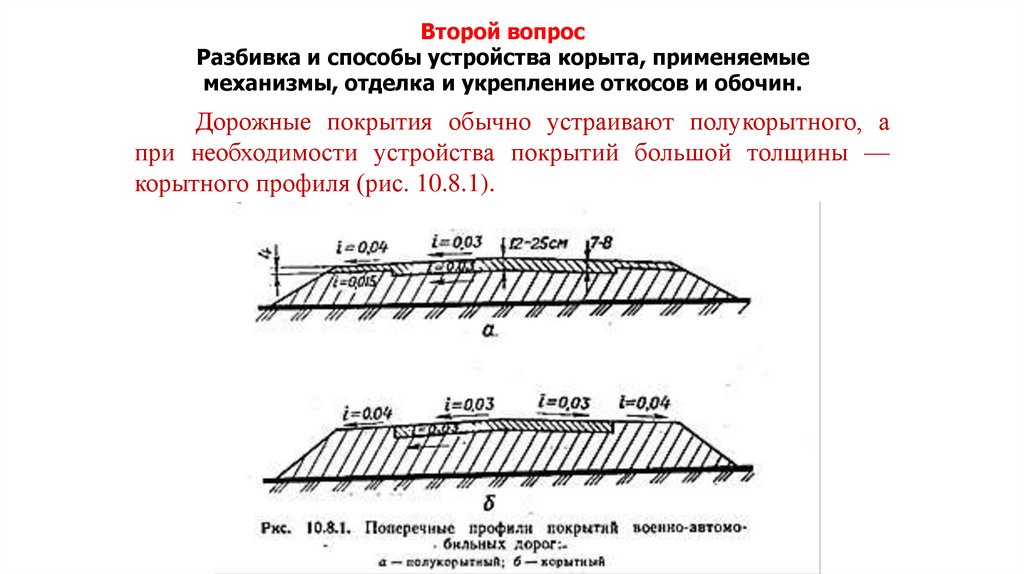

Дорожные покрытия обычно устраивают полукорытного, а

при необходимости устройства покрытий большой толщины —

корытного профиля (рис. 10.8.1).

132.

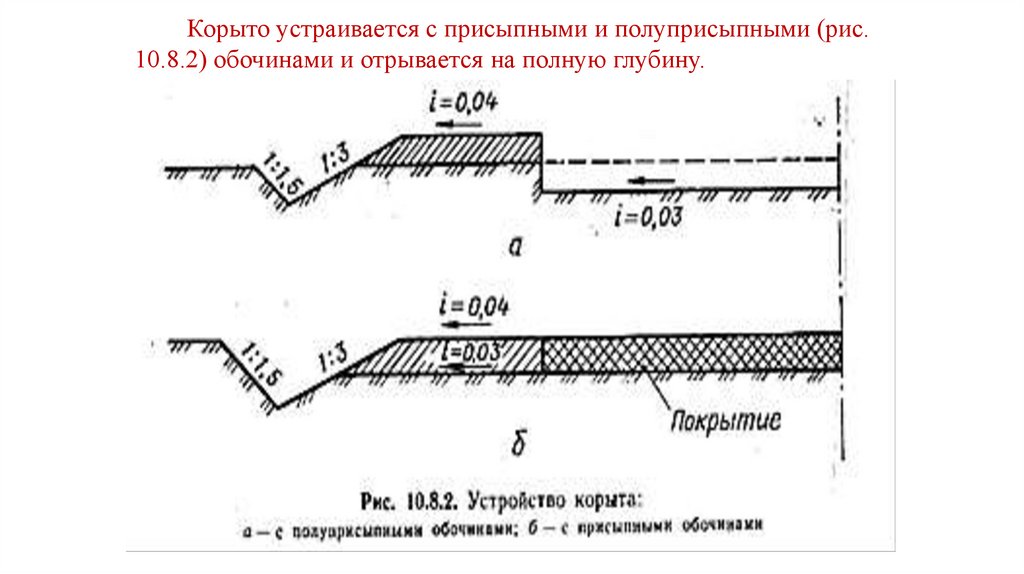

Корыто устраивается с присыпными и полуприсыпными (рис.10.8.2) обочинами и отрывается на полную глубину.

133.

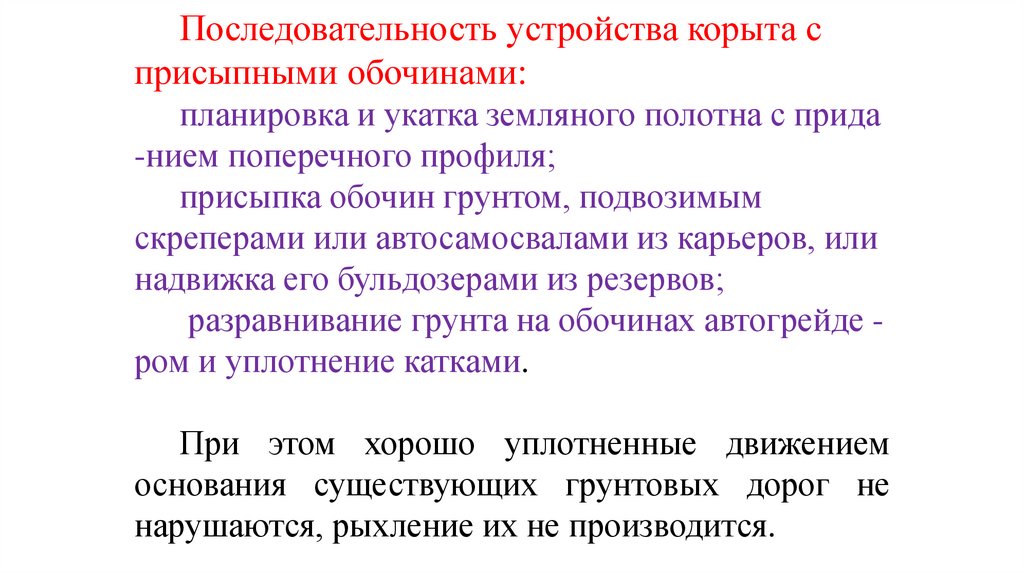

Последовательность устройства корыта сприсыпными обочинами:

планировка и укатка земляного полотна с прида

-нием поперечного профиля;

присыпка обочин грунтом, подвозимым

скреперами или автосамосвалами из карьеров, или

надвижка его бульдозерами из резервов;

разравнивание грунта на обочинах автогрейде ром и уплотнение катками.

При этом хорошо уплотненные движением

основания существующих грунтовых дорог не

нарушаются, рыхление их не производится.

134.

Устройство корыта с полуприсыпнымиобочинами включает:

рыхление (при необходимости) и вырезание

грунта автогрейдером в установленных границах

на дорожном полотне и перемещение его на

обочины;

планировка дна корыта с приданием

поперечного профиля;

уплотнение катками дна корыта и обочин.

Корыто на полную глубину обычно отрывается

в выемках, причем грунт не используется для

подсыпки обочин, а удаляется за пределы выемки.

135.

Границы корыта закрепляют колышками, профильпроверяют шаблоном. Плотность грунта дна корыта должна

составлять не/ менее 0,9 от оптимальной. Корыто обычно

отрывают непосредственно перед устройством покрытия с тем,

чтобы не затруднять движение построечного транспорта и не

создавать застоя воды э корыте.

При постройке военно-автомобильных дорог отделочные

работы производятся в минимально необходимых объемах и

заключаются в выравнивании дорожного полотна и дна

кюветов для обеспечения водоотвода.

Отделка откосов сводится, только к срезке излишнего

грунта, поэтому насыпи отсыпают с излишком грунта на

откосах (5— 10 см), а выемки недоуглубляют на 10—15 см.

Отделку начинают с забивки колышков точно по бровкам

земляного полотна, ориентируясь на которые производится

затем отделка бровки и откосов.

136.

Откосы насыпей высотой до 2 м и такой же глубинывыемок отделываются автогрейдерами (рис. 10.8.3),

137.

а при высоте 2,5— 3,5 м — при помощи бульдозеров илитракторов с планировщиком откосов. Планировку откосов

можно выполнять при помощи рельса, перемещаемого на

тросах двумя тракторами, один из которых движется по

верху, а другой — у подошвы откоса. Крутизна откосов

проверяется специальными лекалами, а их ровность в ,

продольном направлении — рейкой.

Укрепление откосов кюветов, насыпей и

выемок при строительстве ВАД, как правило, не

проводится.

Исключение составляют лишь

места, где может произойти размыв кюветов и

полотна водой (кюветы с большими продольными

уклонами, конусы мостов, ; участки, заливаемые

водой, и т. д.).

138.

Откосы на таких участках укрепляютсяобычно одерновкой плашмя (при временном

закреплении полотна и небольшой скорости

течения воды), одерновкой в стенку (при

значительной

скорости

течения

воды),

фашинами (при скорости течения до 2—3 м/с) и

мощением (при скорости течения воды до 3—5

м/с).

В настоящее время разрабатываются

способы укрепления откосов путем нагнетания

в грунт укрепляющих растворов, использования

пленки из синтетического материала и др.

139.

Третий вопросВозведение земляного полотна

автогрейдерами, бульдозерами,

скреперами, экскаваторами.

Условия применения различных

машин.

140.

Привозведении

земляного

полотна

автогрейдеры применяются преимущественно

для профилирования, т. е. для постройки

дорог с нулевыми или очень небольшими (до

0,25—0,3 м) рабочими отметками.

В отдельных случаях автогрейдеры

могут

использоваться для постройки земляного

полотна при высоте насыпи до 0,8 м, однако

производительность машин в этом случае

очень низкая.

Наиболее

целесообразно

применение

автогрейдеров для разработки легких и

средних грунтов на ровных участках местности

с широким фронтом работ.

141.

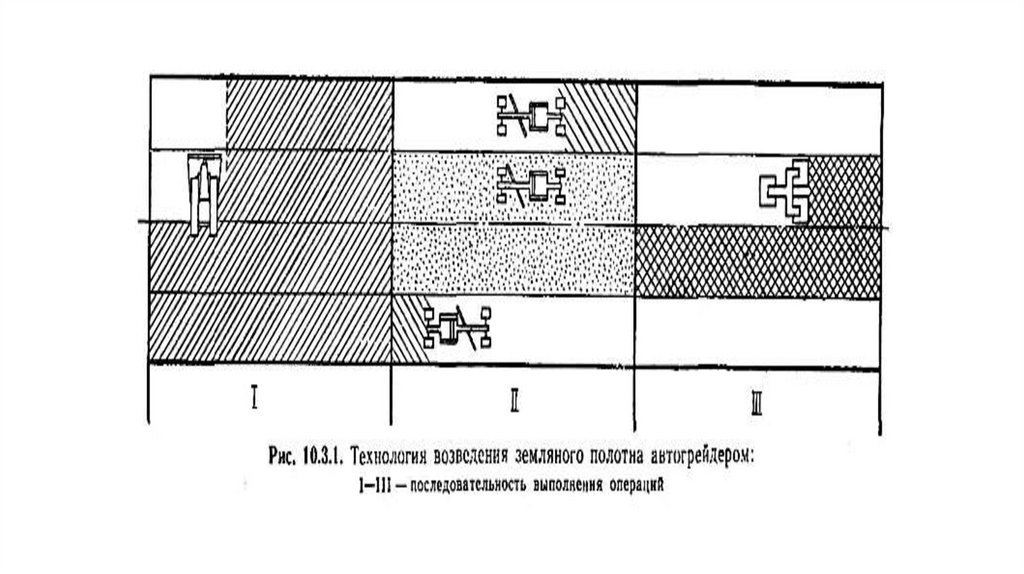

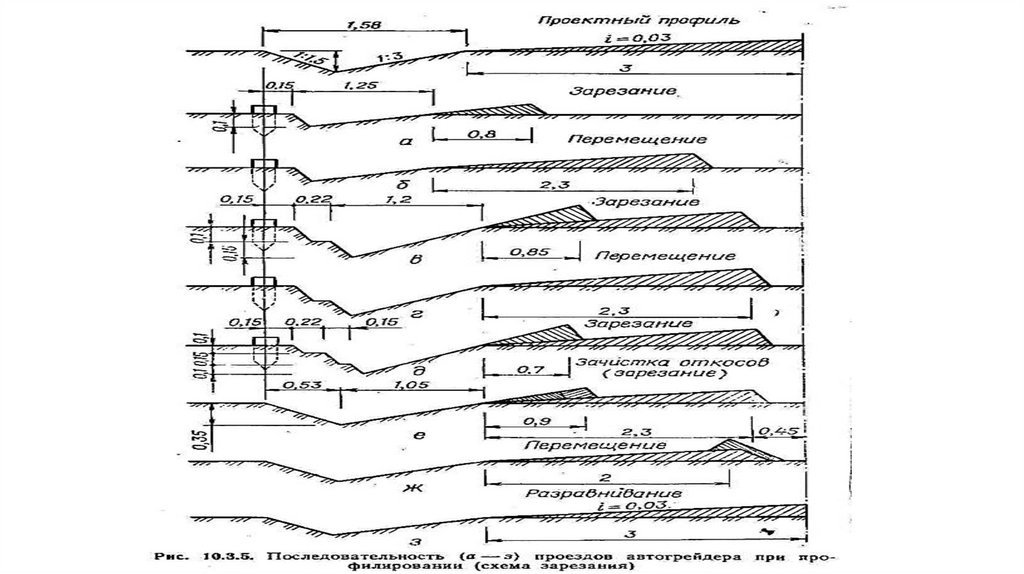

Профилирование сводится кпоследовательным продольным зарезаниям

грунта в полосе кюветов и поперечным

перемещениям его к оси земляного полотна.

При этом выполняются следующие операции

(рис. 10.3.1):

I — снятие дернового покрова (в тех случаях,

когда это требуется);

II — пробивка линии первого зарезания,

резание грунта в резерве, перемещение и

укладка грунта в насыпь;

III — послойное уплотнение грунта.

142.

143.

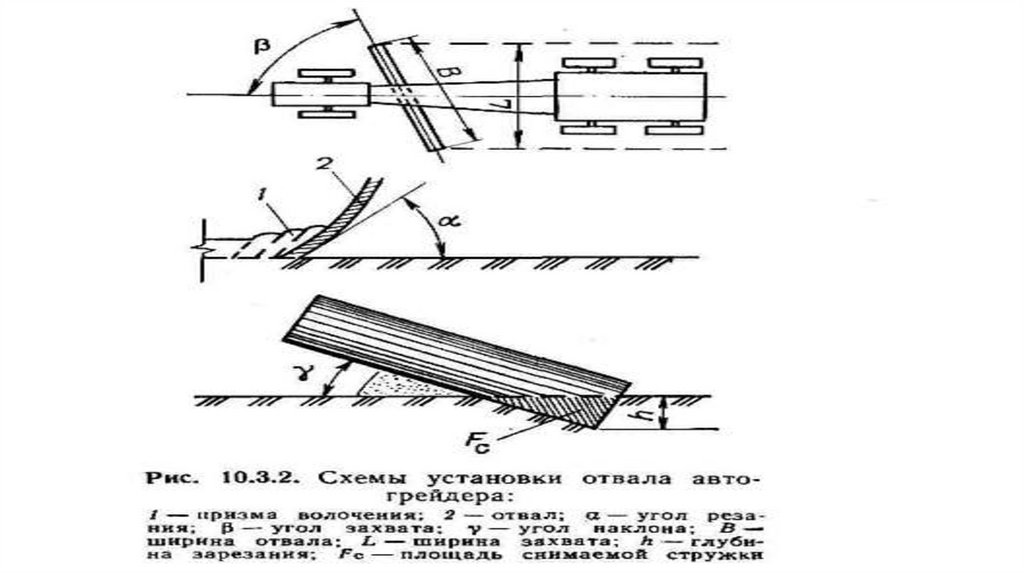

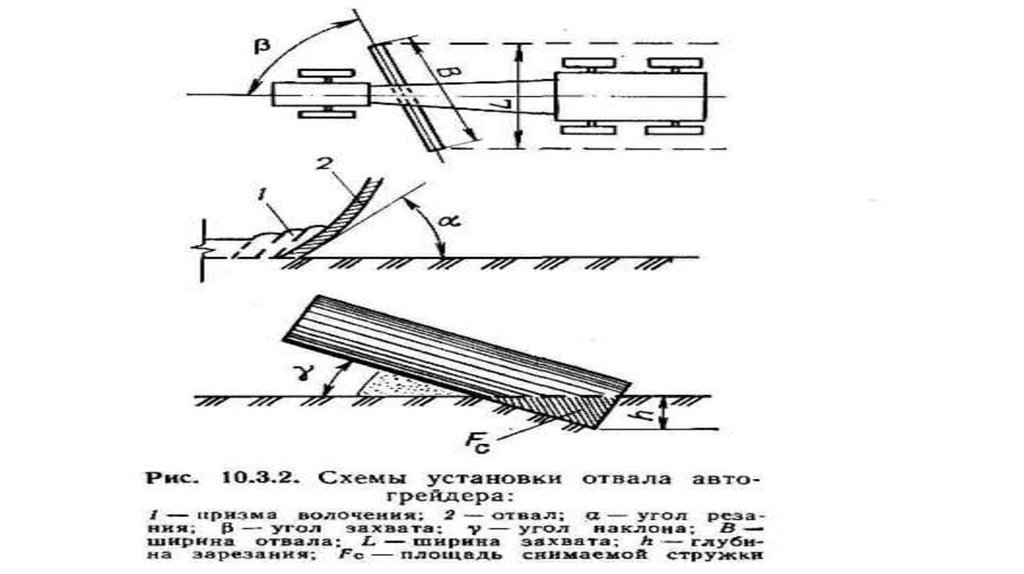

Для успешной работы автогрейдератребуется правильная установка

отвала, характеризуемая углами

захвата, резания и наклона

144.

145.

146.

147.

Пробивка линии первого зарезания являетсяочень ответственной операцией, так как от

очертания первой борозды зависят все

последующие проходки.

Пробивка может выполняться различными

способами:

- по кольям,

- по вехам,

- по движущейся вехе.

148.

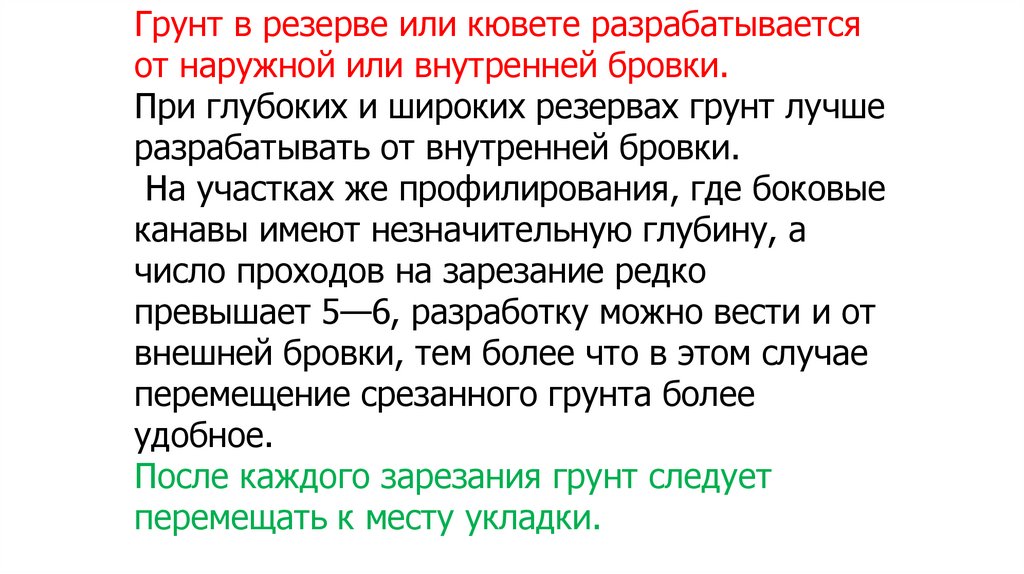

Грунт в резерве или кювете разрабатываетсяот наружной или внутренней бровки.

При глубоких и широких резервах грунт лучше

разрабатывать от внутренней бровки.

На участках же профилирования, где боковые

канавы имеют незначительную глубину, а

число проходов на зарезание редко

превышает 5—6, разработку можно вести и от

внешней бровки, тем более что в этом случае

перемещение срезанного грунта более

удобное.

После каждого зарезания грунт следует

перемещать к месту укладки.

149.

150.

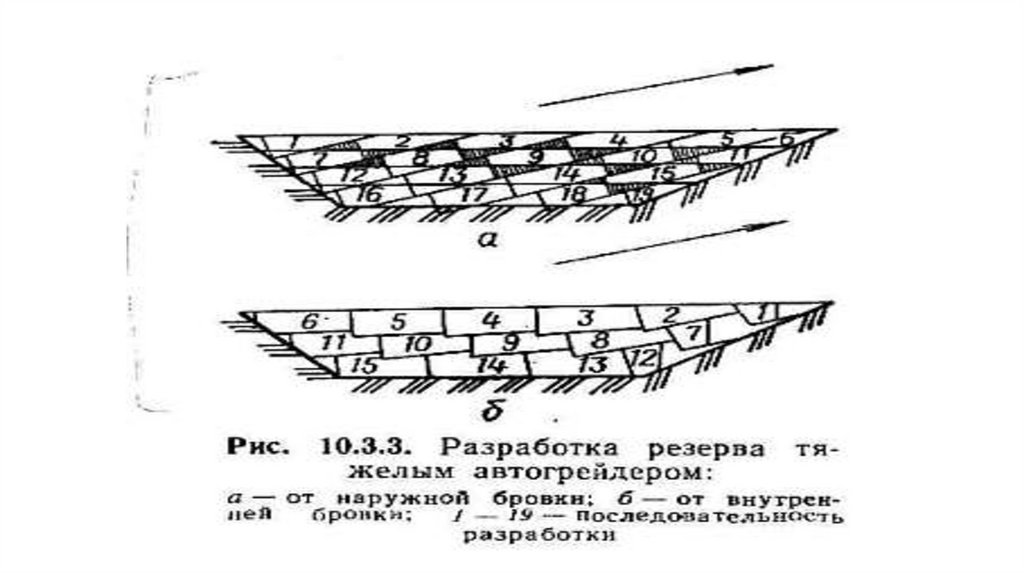

Грунт в насыпь укладывают тремя способами:Первый способ — послойно с разравниванием

(применяется при разработке грунтов

повышенной влажности),

Второй — в полуприжим

Третий — в прижим (для разработки резерва

влажностью, близкой к оптимальной после

уплотнения).

Грунт, надвинутый автогрейдером,

необходимо немедленно разравнивать, не

допуская складывания в виде кучек и валов.

151.

152.

153.

Для обеспечения необходимойпоследовательности выполнения работ и

правильной установки отвала для выполнения

различных операций производится

специальный расчет и составляется схема

профилирования.

154.

155.

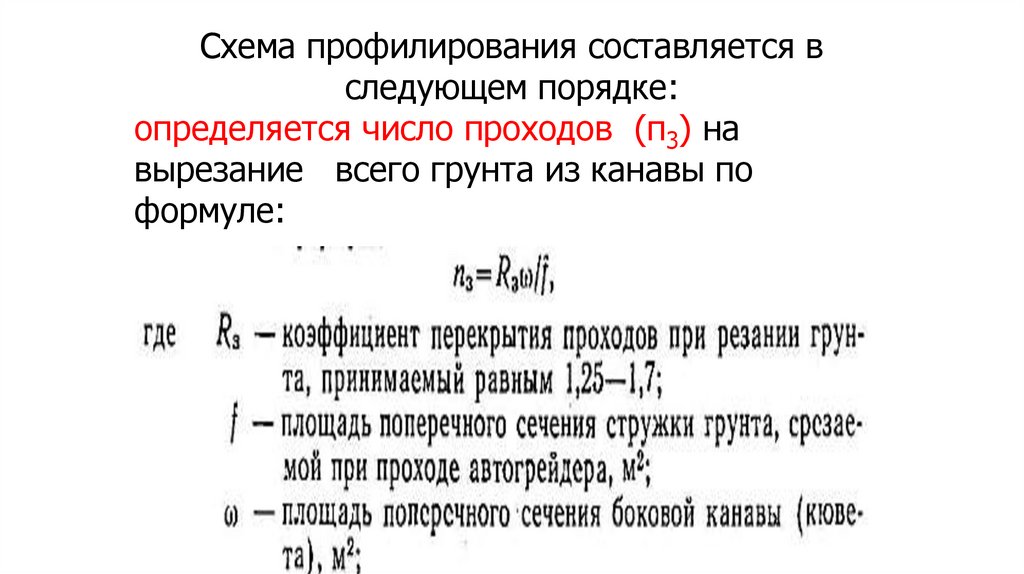

Схема профилирования составляется вследующем порядке:

определяется число проходов (п3) на

вырезание всего грунта из канавы по

формуле:

156.

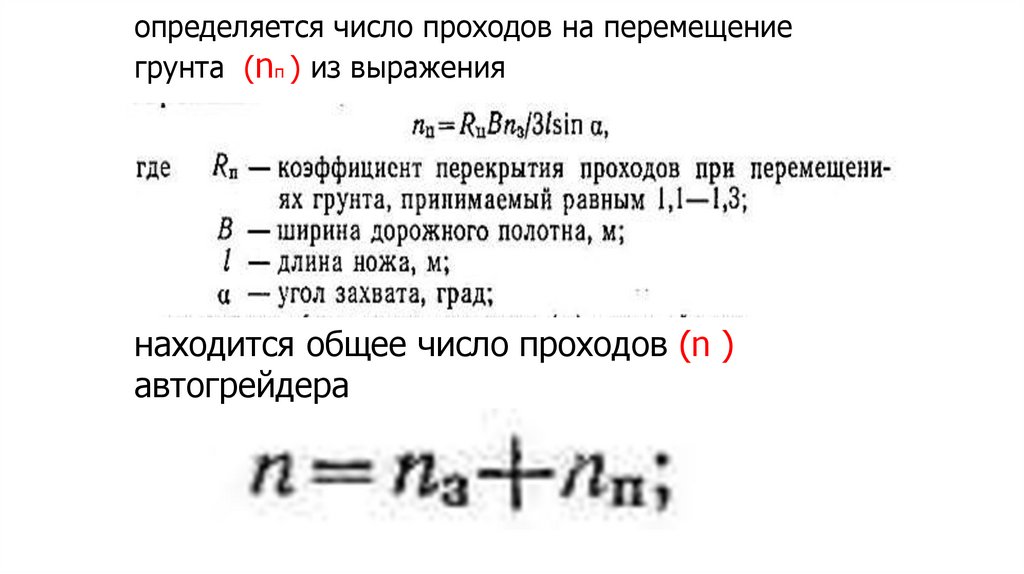

определяется число проходов на перемещениегрунта (nп ) из выражения

находится общее число проходов (n )

автогрейдера

157.

Как следует из рассмотренного, числопроходов автогрейдера зависит от глубины и

ширины боковых канав или резерва, ширины

земляного полотна, длины ножа автогрейдера

и группы грунта.

Автогрейдер передвигается, как правило, по

кольцевой схеме: первое зарезание в левом

резерве, затем зарезание в правом резерве;

первое перемещение грунта к оси на левой

части насыпи, то же — на правой части;

последующие зарезания и перемещения

повторяются в таком же порядке.

158.

Основные пути повышения производительноститруда при возведении насыпей автогрейдерами:

1. Выбор оптимальной длины захватки (0,3—0,5 км),

в переувлажненных грунтах целесообразно длину

увеличивать до 0,6—0,7 км, что способствует

частичному просыханию грунта;

2. Укомплектование

звена 2—3 различными

автогрейдерами с целью такой организации работ:

первый (тяжелый) производит I зарезание, второй и

третий перемещают грунт;

3. Оборудование отвала автогрейдера удлинителями

(1—2 м) и уширителями

(0,1—0,15 м), что

увеличивает объем срезаемого грунта и повышает

производительность на 10—15%.

159.

160.

Возведение земляного полотнабульдозерами

Бульдозером

называют

самоходную

землеройную машину, представляющую собой

гусеничный или колёсный трактор, тягач или

другую самоходную машину с рабочим

органом – отвалом криволинейного профиля,

расположенным вне базы ходовой части.

161.

Бульдозеры применяют в качествеосновных

(ведущих)

машин

при

возведении насыпей высотой до 1—1,5 м

из грунта боковых резервов.

Рабочий цикл бульдозера при этом

включает

зарезание

грунта,

его

перемещение, укладку и обратный

холостой ход в забой (резерв).

162.

В зависимости от грунтовзарезание

производится

по трем )

схемам (рис.

10.4.1).

Клиновое зарезание применяется при

легких

грунтах, гребенчатое — при

тяжелых, равномерное — при

наборе 1

грунта под уклон (1 = 0,008—0,01), а также в

случае необходимости снятия стружки посто

янной толщины

(снятие

растительного

слоя толщиной 10—15 см). Перемещение

грунта к месту укладки начинается сразу же

по окончании набора его перед отвалом.

163.

164.

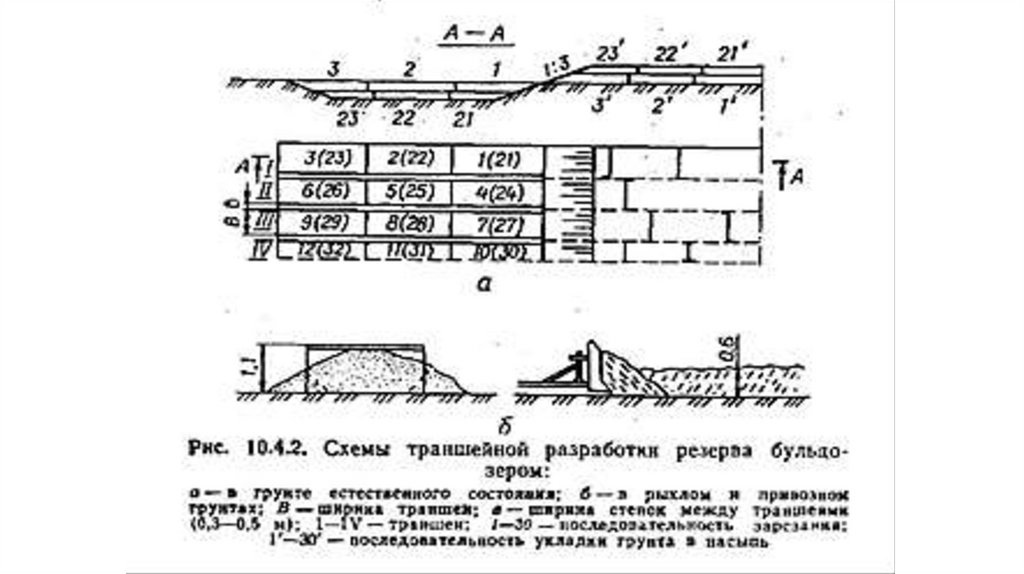

Для уменьшения потерь грунтаперемещение его осуществляют двумя

способами (рис. 10.4.2):

по траншее в грунте естественного состояния;

по траншее, образованной из валов грунта,

осыпавшегося во время предыдущих проходов

бульдозера, когда транше» в грунте получить

невозможно (сыпучие пески или сухие насывные

грунты). Оборудование отвалов бульдозеров

открылками и козырькам увеличивает их

производительность примерно в 1,5 раза, но

уменьшает маневренность.

165.

166.

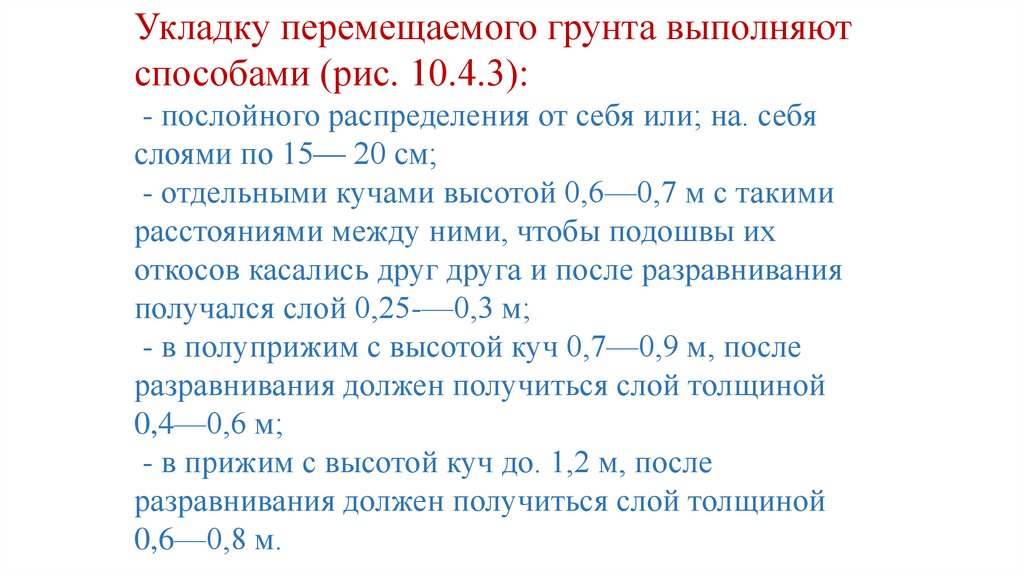

Укладку перемещаемого грунта выполняютспособами (рис. 10.4.3):

- послойного распределения от себя или; на. себя

слоями по 15— 20 см;

- отдельными кучами высотой 0,6—0,7 м с такими

расстояниями между ними, чтобы подошвы их

откосов касались друг друга и после разравнивания

получался слой 0,25-—0,3 м;

- в полуприжим с высотой куч 0,7—0,9 м, после

разравнивания должен получиться слой толщиной

0,4—0,6 м;

- в прижим с высотой куч до. 1,2 м, после

разравнивания должен получиться слой толщиной

0,6—0,8 м.

167.

168.

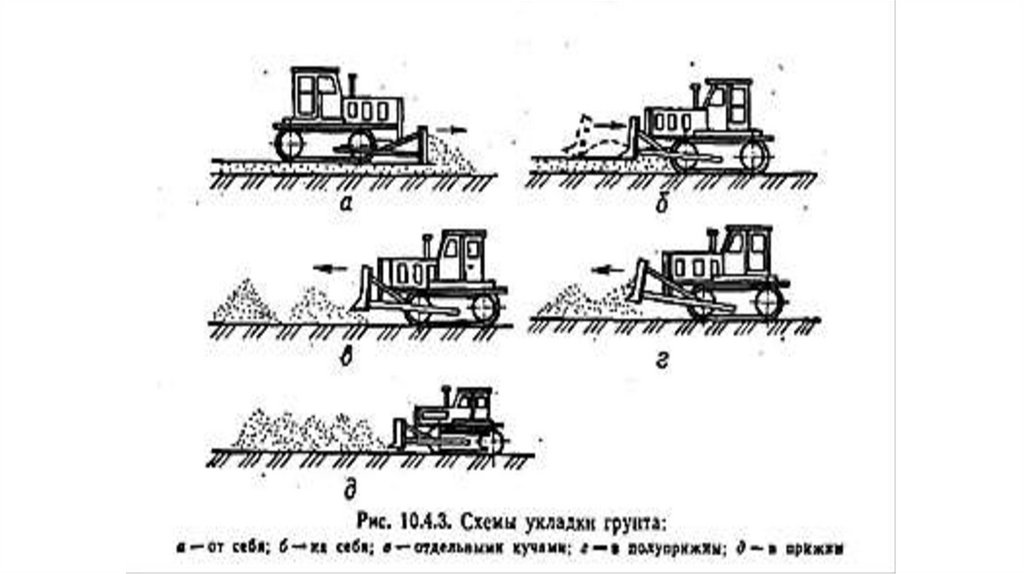

Производительность бульдозерапо формуле

(м3/ч) определяют

169.

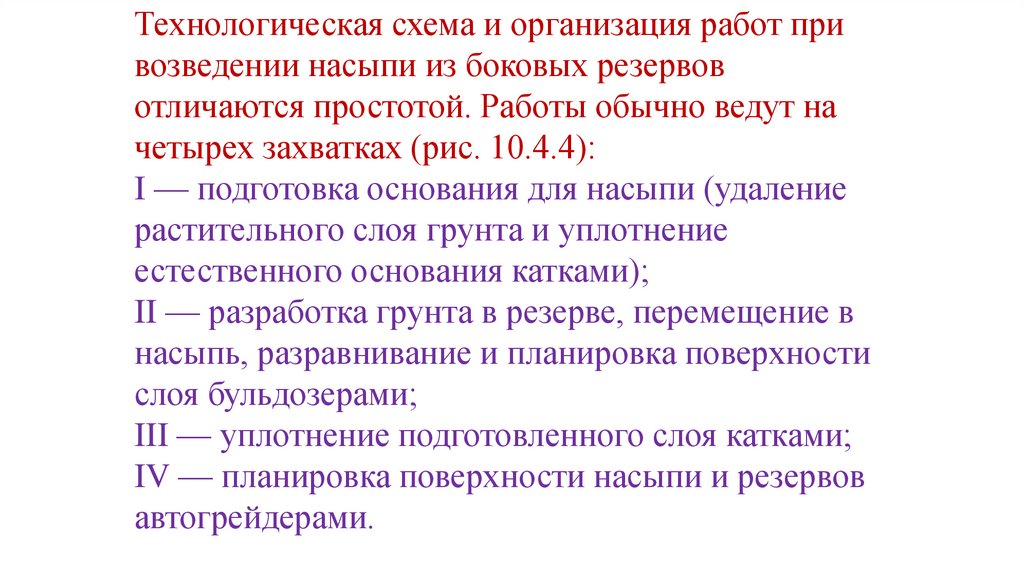

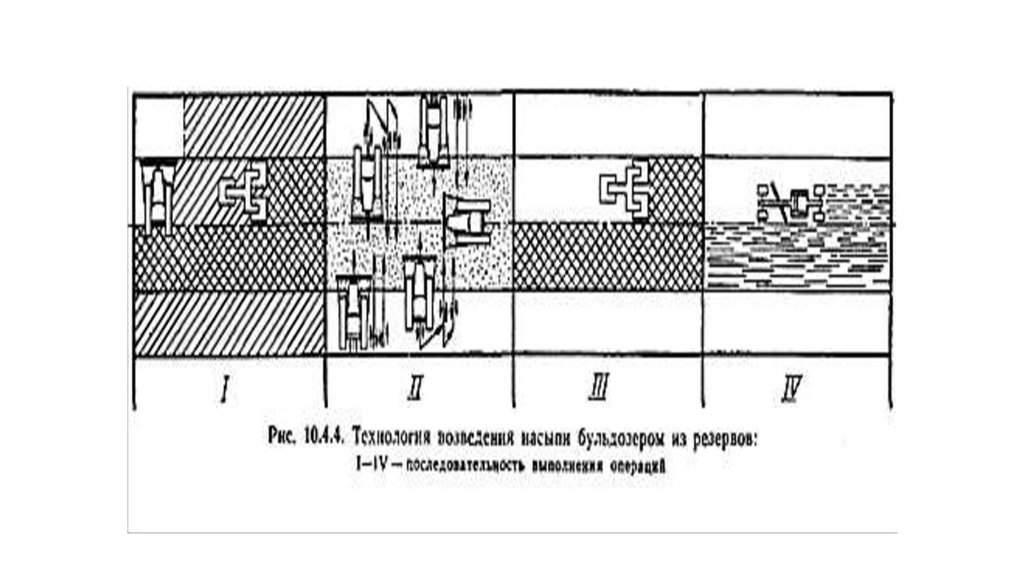

Технологическая схема и организация работ привозведении насыпи из боковых резервов

отличаются простотой. Работы обычно ведут на

четырех захватках (рис. 10.4.4):

I — подготовка основания для насыпи (удаление

растительного слоя грунта и уплотнение

естественного основания катками);

II — разработка грунта в резерве, перемещение в

насыпь, разравнивание и планировка поверхности

слоя бульдозерами;

III — уплотнение подготовленного слоя катками;

IV — планировка поверхности насыпи и резервов

автогрейдерами.

170.

171.

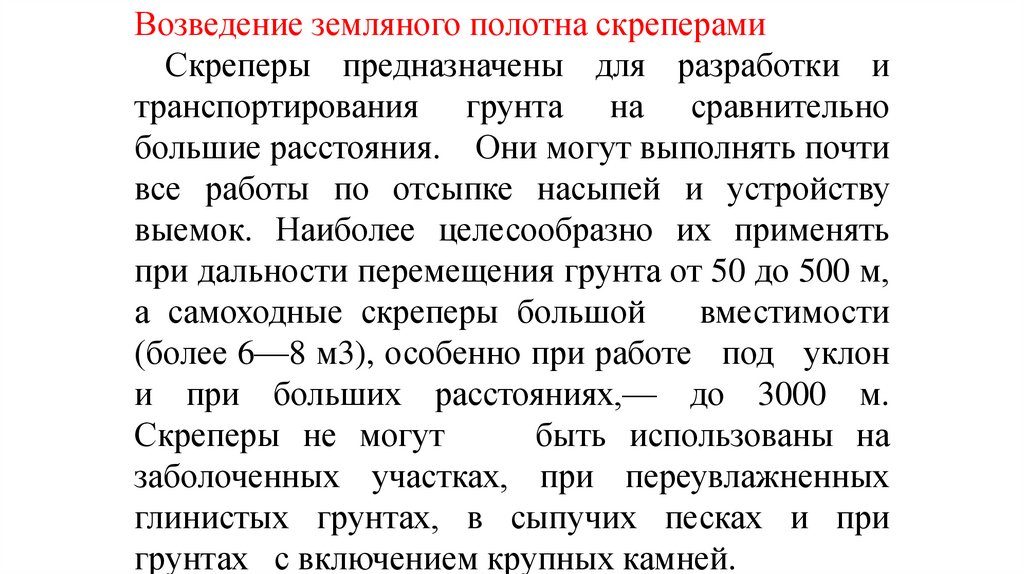

Возведение земляного полотна скреперамиСкреперы предназначены для разработки и

транспортирования грунта на сравнительно

большие расстояния. Они могут выполнять почти

все работы по отсыпке насыпей и устройству

выемок. Наиболее целесообразно их применять

при дальности перемещения грунта от 50 до 500 м,

а самоходные скреперы большой

вместимости

(более 6—8 м3), особенно при работе под уклон

и при больших расстояниях,— до 3000 м.

Скреперы не могут

быть использованы на

заболоченных участках, при переувлажненных

глинистых грунтах, в сыпучих песках и при

грунтах с включением крупных камней.

172.

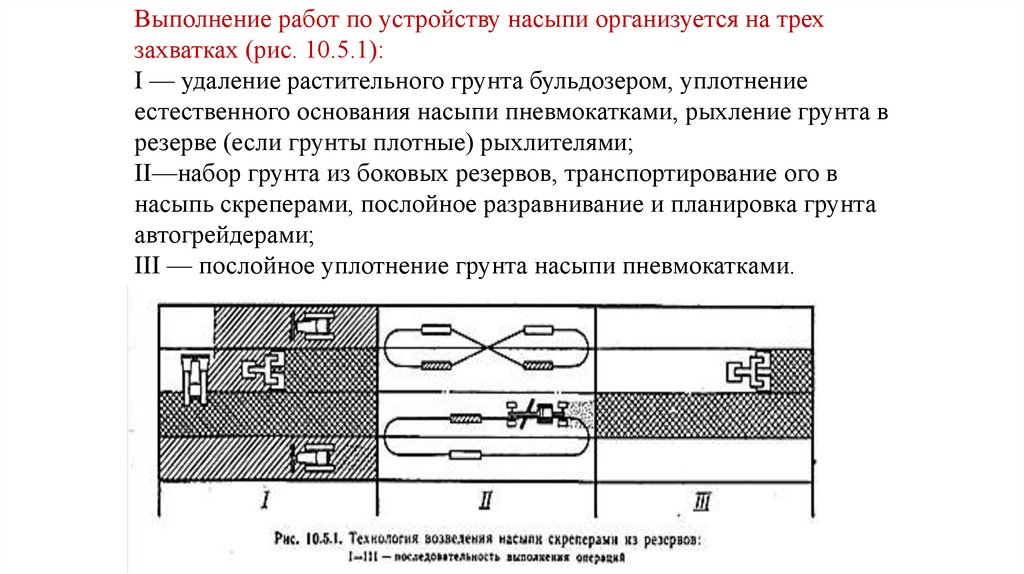

Выполнение работ по устройству насыпи организуется на трехзахватках (рис. 10.5.1):

I — удаление растительного грунта бульдозером, уплотнение

естественного основания насыпи пневмокатками, рыхление грунта в

резерве (если грунты плотные) рыхлителями;

II—набор грунта из боковых резервов, транспортирование ого в

насыпь скреперами, послойное разравнивание и планировка грунта

автогрейдерами;

III — послойное уплотнение грунта насыпи пневмокатками.

173.

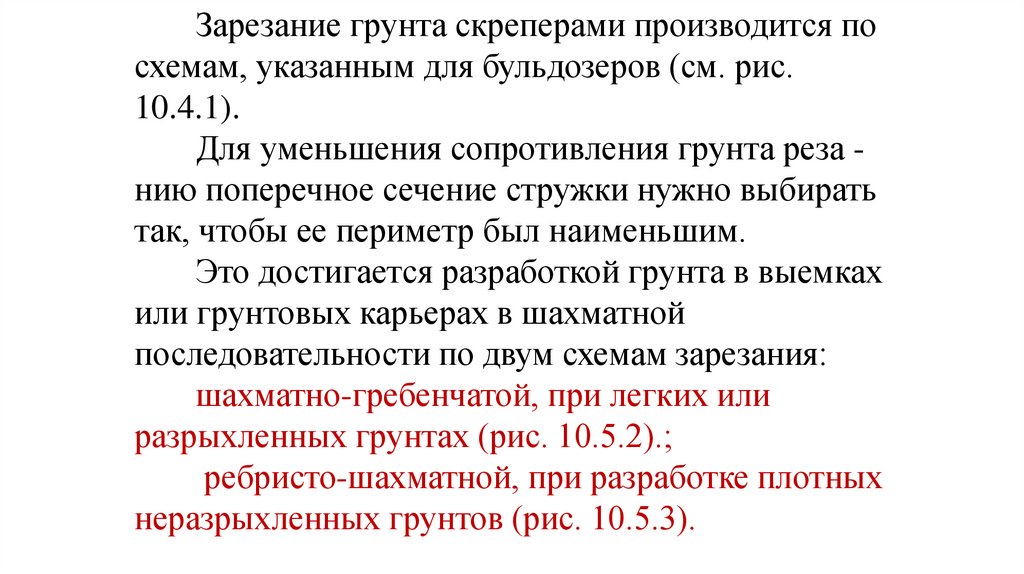

Зарезание грунта скреперами производится посхемам, указанным для бульдозеров (см. рис.

10.4.1).

Для уменьшения сопротивления грунта реза нию поперечное сечение стружки нужно выбирать

так, чтобы ее периметр был наименьшим.

Это достигается разработкой грунта в выемках

или грунтовых карьерах в шахматной

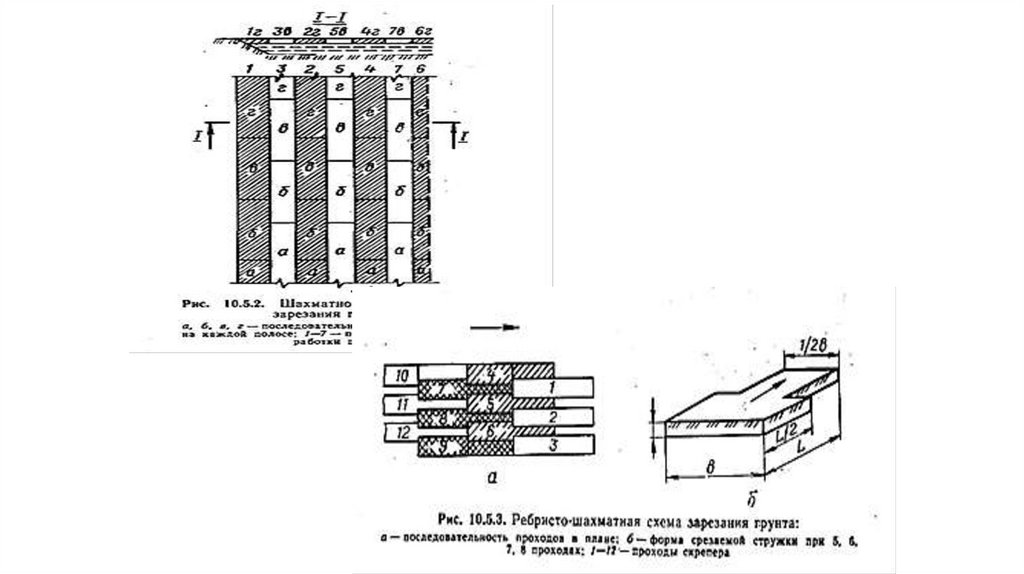

последовательности по двум схемам зарезания:

шахматно-гребенчатой, при легких или

разрыхленных грунтах (рис. 10.5.2).;

ребристо-шахматной, при разработке плотных

неразрыхленных грунтов (рис. 10.5.3).

174.

175.

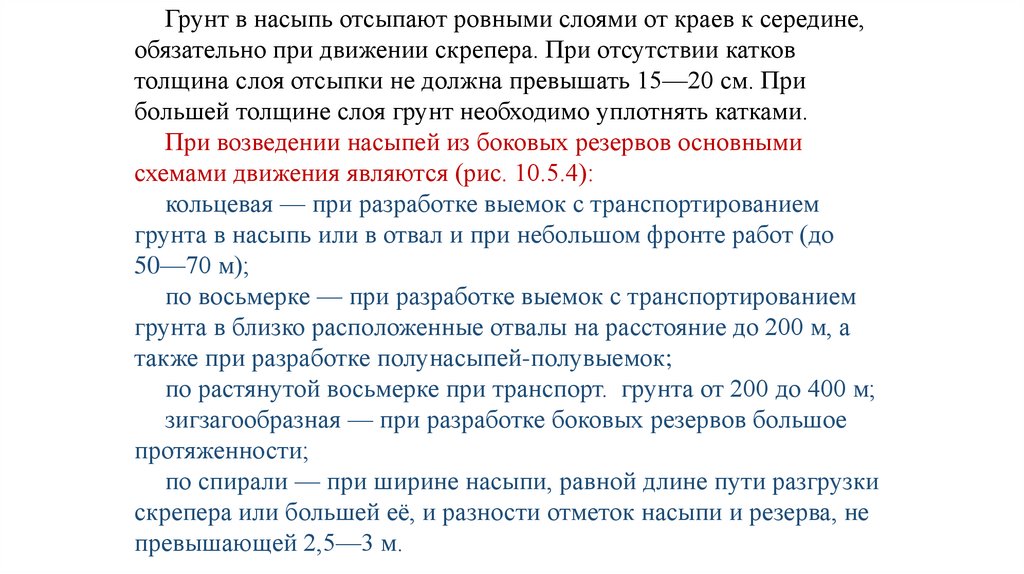

Грунт в насыпь отсыпают ровными слоями от краев к середине,обязательно при движении скрепера. При отсутствии катков

толщина слоя отсыпки не должна превышать 15—20 см. При

большей толщине слоя грунт необходимо уплотнять катками.

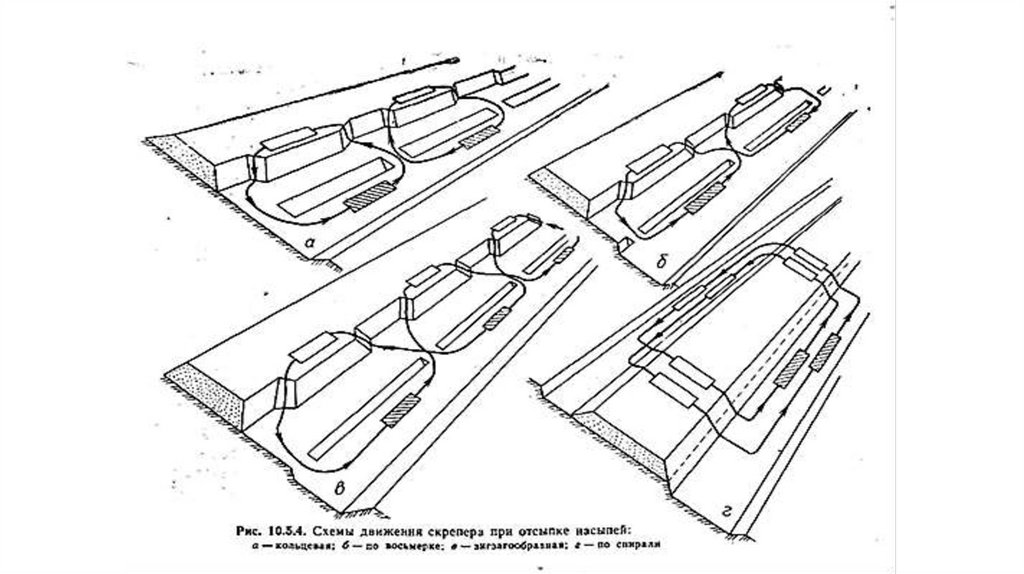

При возведении насыпей из боковых резервов основными

схемами движения являются (рис. 10.5.4):

кольцевая — при разработке выемок с транспортированием

грунта в насыпь или в отвал и при небольшом фронте работ (до

50—70 м);

по восьмерке — при разработке выемок с транспортированием

грунта в близко расположенные отвалы на расстояние до 200 м, а

также при разработке полунасыпей-полувыемок;

по растянутой восьмерке при транспорт. грунта от 200 до 400 м;

зигзагообразная — при разработке боковых резервов большое

протяженности;

по спирали — при ширине насыпи, равной длине пути разгрузки

скрепера или большей её, и разности отметок насыпи и резерва, не

превышающей 2,5—3 м.

176.

177.

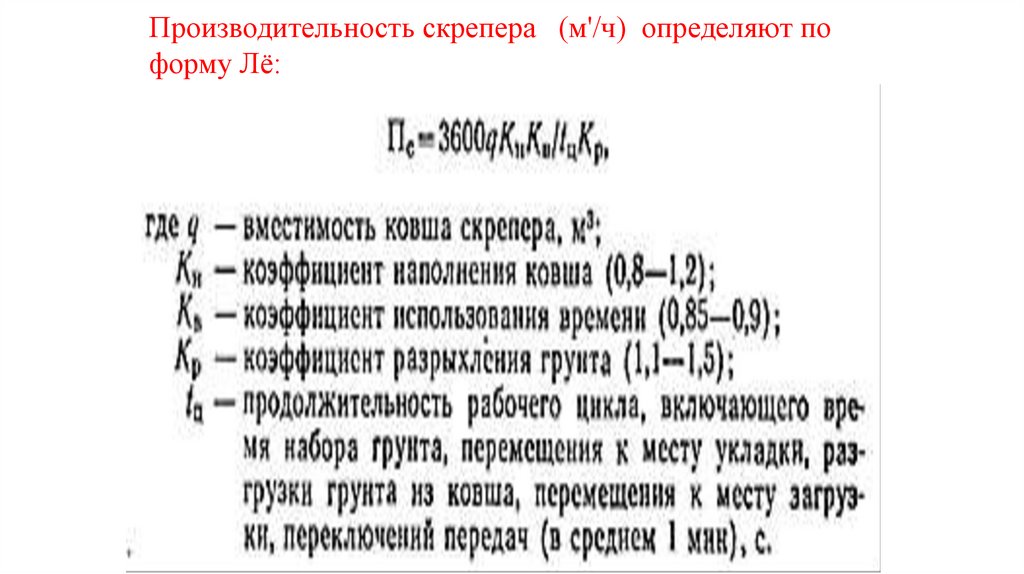

Производительность скрепера (м'/ч) определяют поформу Лё:

178.

Возведение земляного полотна с использованиемэкскаваторов и автосамосвалов.

Экскаваторы в комплексе с автосамосвалами

применяют для возведения насыпей, особенно в местах,

где невозможна разработка боковых резервов, и для

отсыпки высоких насыпей. Экскаваторами разрабатывают

полувыемки на крутых косогорах с укладкой грунта в

полунасыпь.

Экскаваторы применяются с оборудованием: прямая

лопата; обратная лопата (при разработке траншей и

котлованов под фундаменты); драглайн (при разработке

грунтов, расположенных

ни-же

уровня

стоянки

экскаватора, когда работа с подошвы забоя затруднена изза наличия грунтовых вод или по другим причинам).

179.

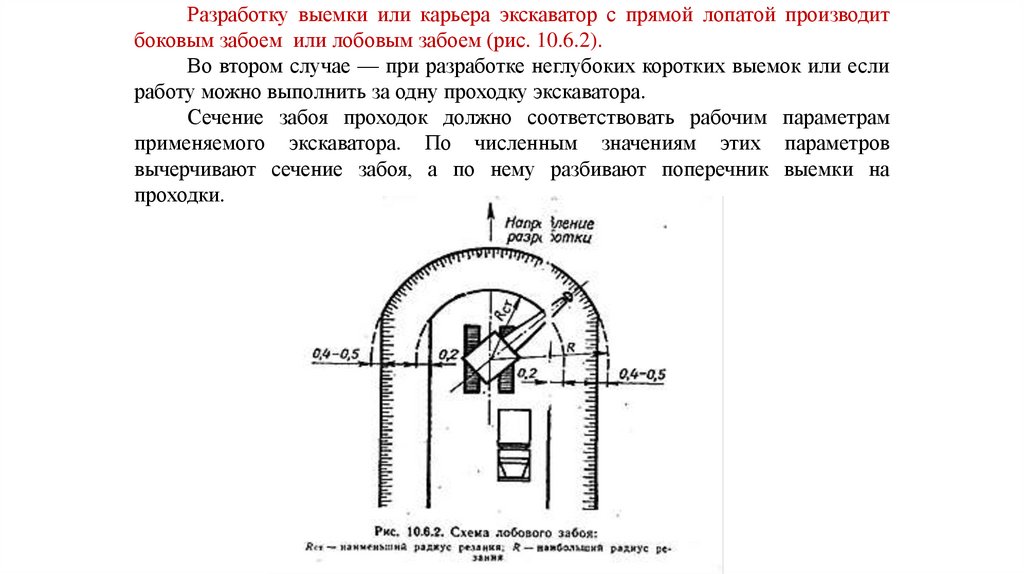

Разработку выемки или карьера экскаватор с прямой лопатой производитбоковым забоем или лобовым забоем (рис. 10.6.2).

Во втором случае — при разработке неглубоких коротких выемок или если

работу можно выполнить за одну проходку экскаватора.

Сечение забоя проходок должно соответствовать рабочим параметрам

применяемого экскаватора. По численным значениям этих параметров

вычерчивают сечение забоя, а по нему разбивают поперечник выемки на

проходки.

180.

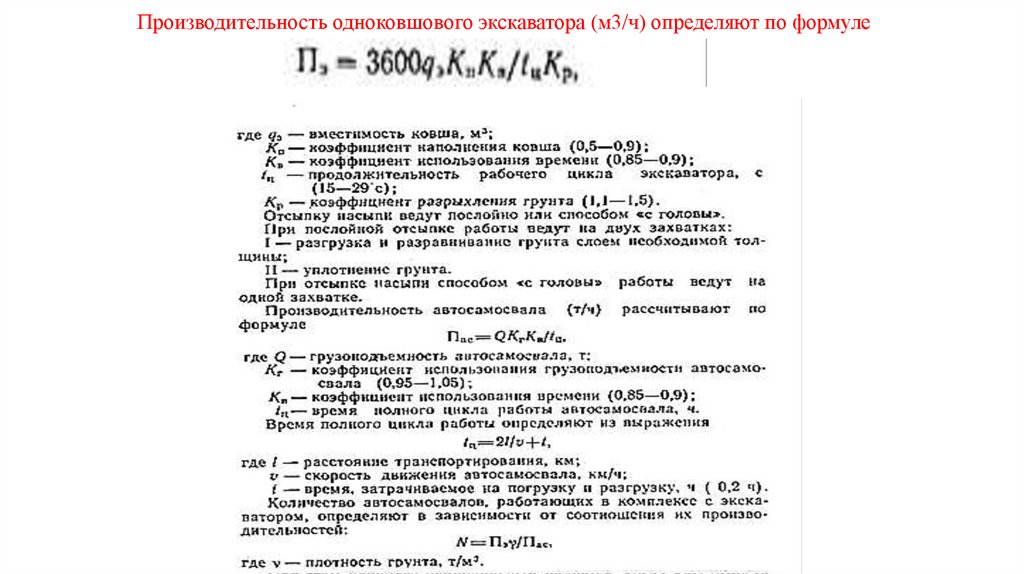

Производительность одноковшового экскаватора (м3/ч) определяют по формуле181.

ВОЕННЫЙ УЧЕБНЫЙ ЦЕНТРпри СГТУ имени Гагарина Ю.А.

ЦИКЛ « ПРИМЕНЕНИЕ ЧАСТЕЙ И

ПОДРАЗДЕЛЕНИЙ ДОРОЖНЫХ ВОЙСК»

Презентация: ВСП.01 «ВОЕННО-ДОРОЖНАЯ ПОДГОТОВКА»

Разработал:

НАЧАЛЬНИК ЦИКЛА ПЧ и ПДВ – старший преподаватель

подполковник Оруджев Фуад Тейджиллахович

2020 г.

182.

Тема 1.14Устройство оснований и покрытий из

укрепленных и улучшенных грунтов

Занятие 1.

Строительство грунтовых дорог.

Самостоятельная работа №1

183.

Воспитательная цель:Привить чувство ответственности при

организации процесса строительного

производства.

Учебная цель:

Сформировать знания задач, содержание и