Similar presentations:

Методика рачета режимоы АДСФ

1.

2.

Методика расчета режимовАДСФ

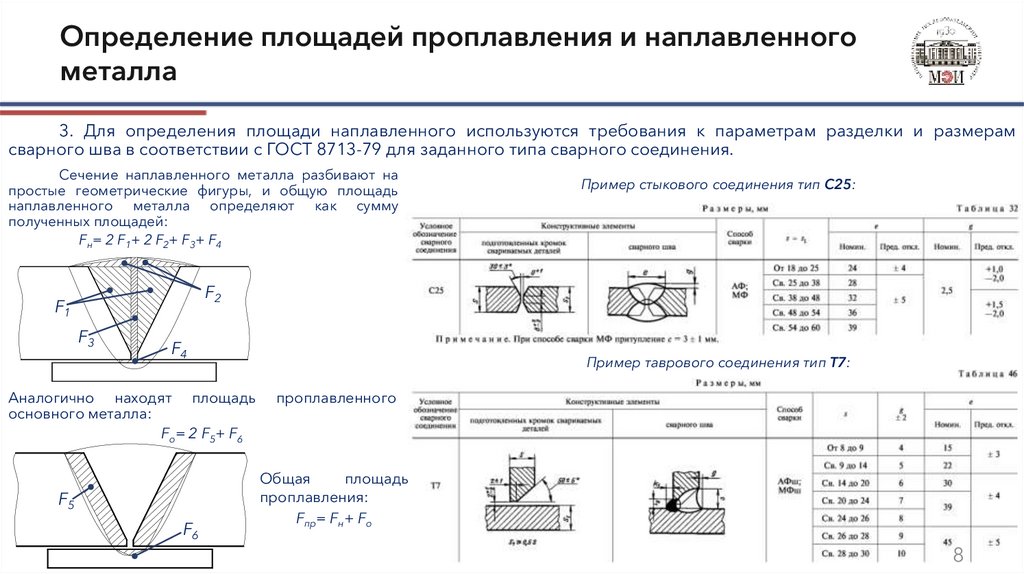

3.

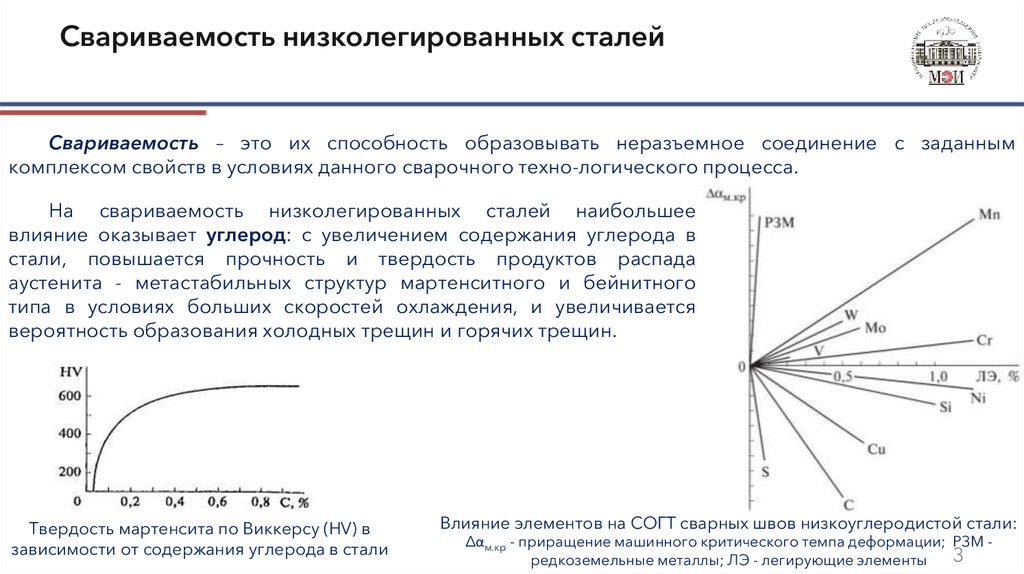

Свариваемость низколегированных сталейСвариваемость – это их способность образовывать неразъемное соединение с заданным

комплексом свойств в условиях данного сварочного техно-логического процесса.

На свариваемость низколегированных сталей наибольшее

влияние оказывает углерод: с увеличением содержания углерода в

стали, повышается прочность и твердость продуктов распада

аустенита - метастабильных структур мартенситного и бейнитного

типа в условиях больших скоростей охлаждения, и увеличивается

вероятность образования холодных трещин и горячих трещин.

Твердость мартенсита по Виккерсу (HV) в

зависимости от содержания углерода в стали

Влияние элементов на СОГТ сварных швов низкоуглеродистой стали:

Δαм.кр - приращение машинного критического темпа деформации; РЗМ 3

редкоземельные металлы; ЛЭ - легирующие элементы

4.

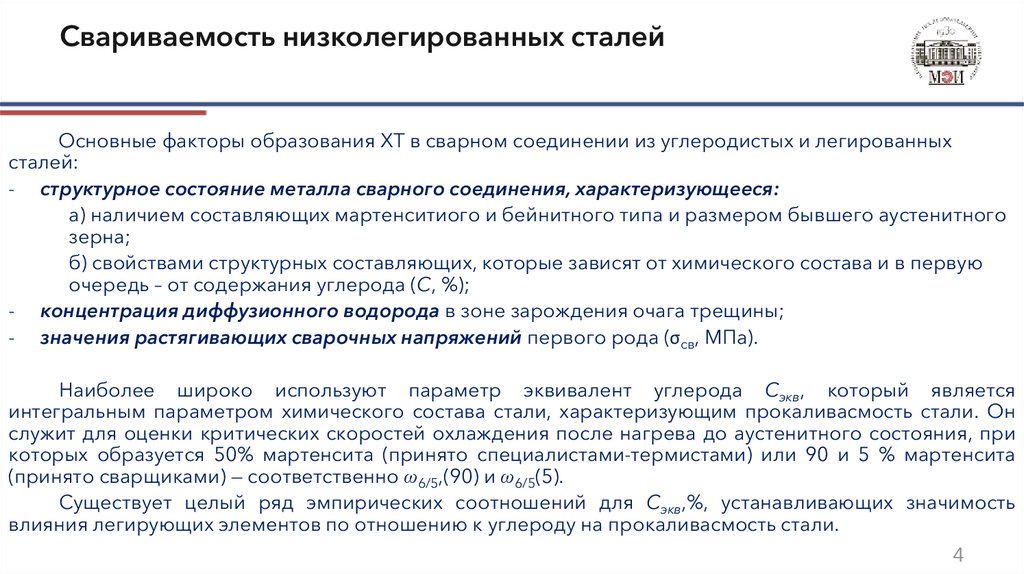

Свариваемость низколегированных сталейОсновные факторы образования ХТ в сварном соединении из углеродистых и легированных

сталей:

- структурное состояние металла сварного соединения, характеризующееся:

а) наличием составляющих мартенситиого и бейнитного типа и размером бывшего аустенитного

зерна;

б) свойствами структурных составляющих, которые зависят от химического состава и в первую

очередь – от содержания углерода (С, %);

- концентрация диффузионного водорода в зоне зарождения очага трещины;

- значения растягивающих сварочных напряжений первого рода (σсв, МПа).

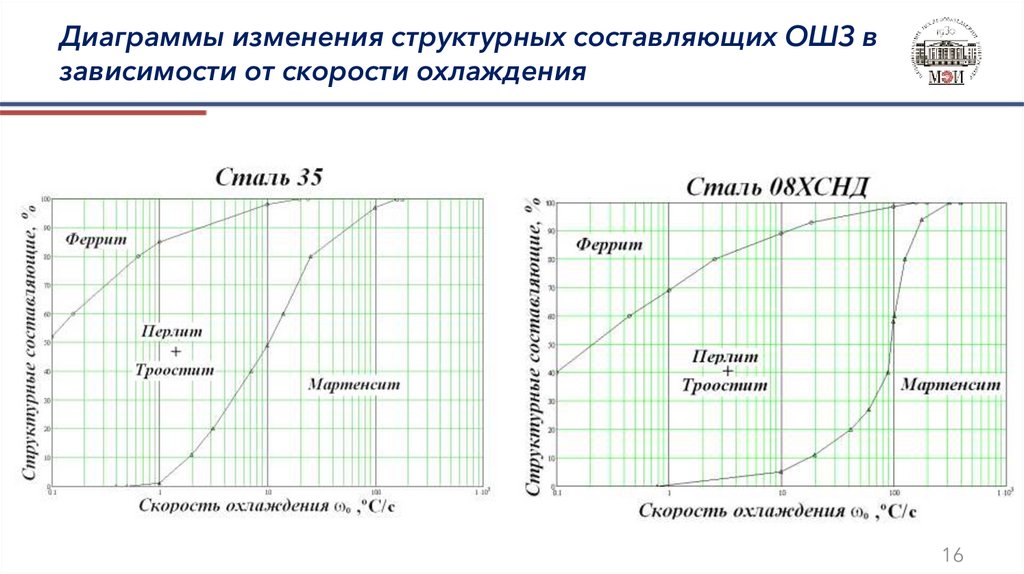

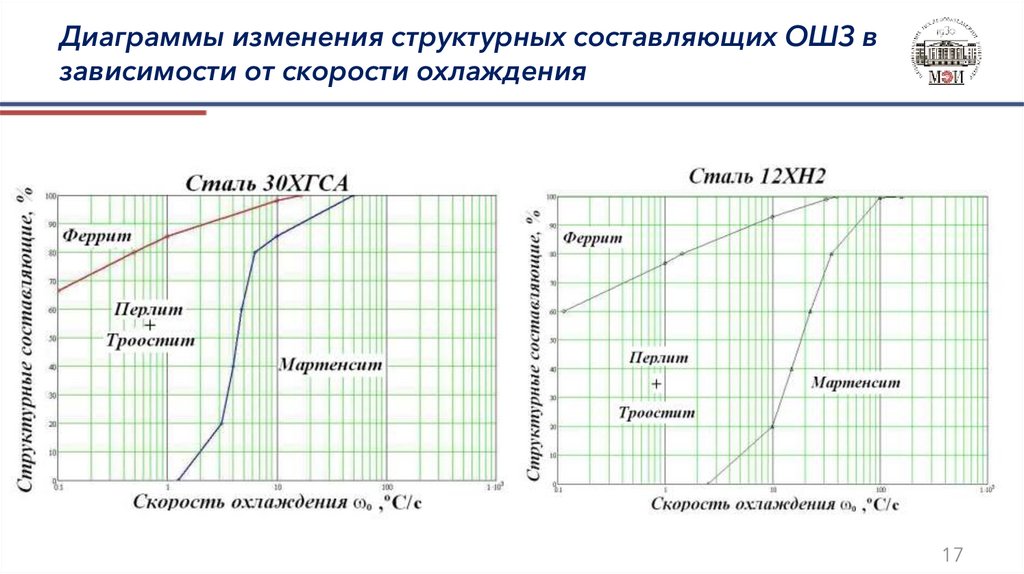

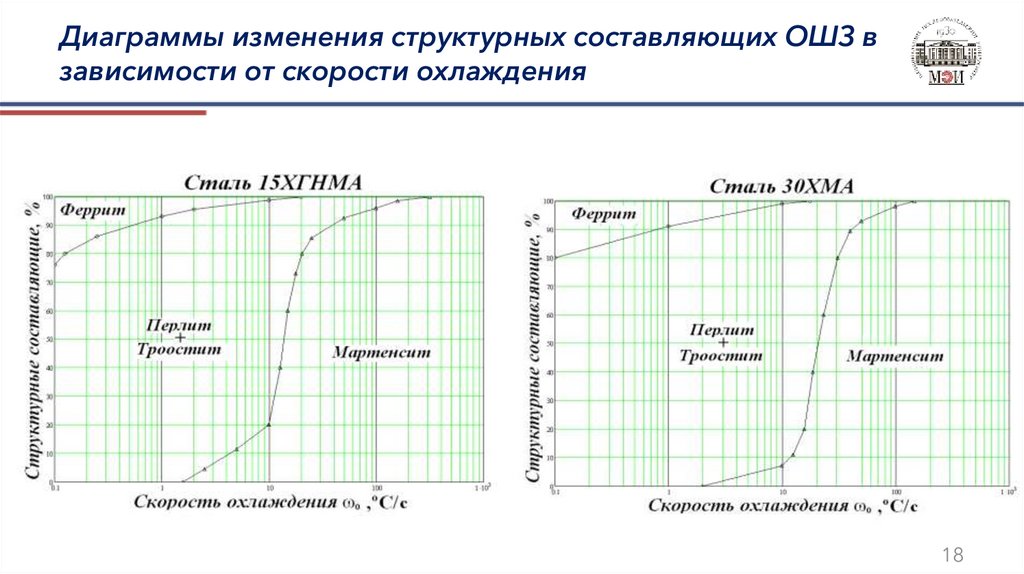

Наиболее широко используют параметр эквивалент углерода Сэкв, который является

интегральным параметром химического состава стали, характеризующим прокаливасмость стали. Он

служит для оценки критических скоростей охлаждения после нагрева до аустенитного состояния, при

которых образуется 50% мартенсита (принято специалистами-термистами) или 90 и 5 % мартенсита

(принято сварщиками) — соответственно ω6/5,(90) и ω6/5(5).

Существует целый ряд эмпирических соотношений для Сэкв,%, устанавливающих значимость

влияния легирующих элементов по отношению к углероду на прокаливасмость стали.

4

5.

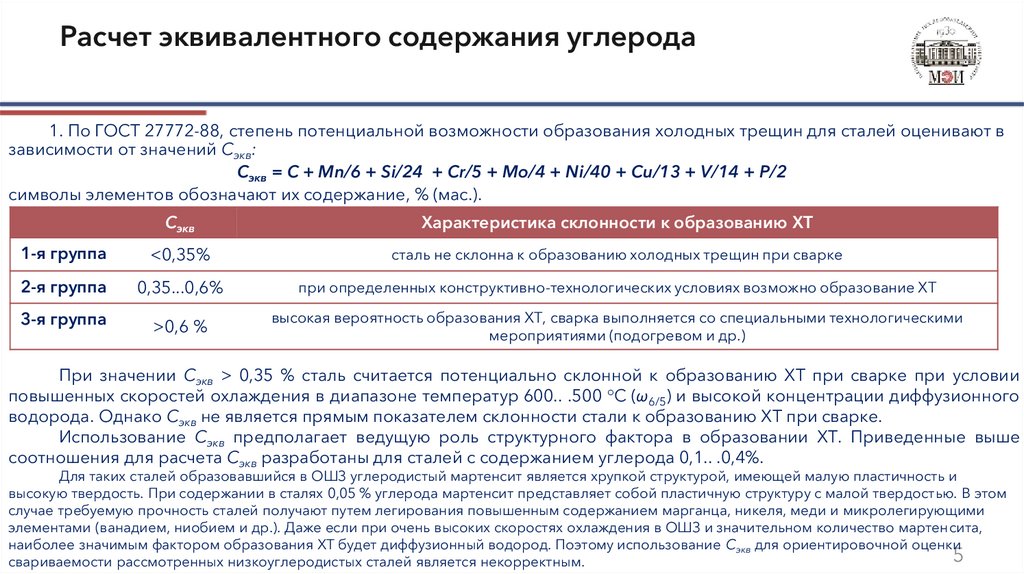

Расчет эквивалентного содержания углерода1. По ГОСТ 27772-88, степень потенциальной возможности образования холодных трещин для сталей оценивают в

зависимости от значений Сэкв:

Сэкв = С + Мn/6 + Si/24 + Сr/5 + Мо/4 + Ni/40 + Cu/13 + V/14 + Р/2

символы элементов обозначают их содержание, % (мас.).

Сэкв

Характеристика склонности к образованию ХТ

1-я группа

<0,35%

сталь не склонна к образованию холодных трещин при сварке

2-я группа

0,35...0,6%

при определенных конструктивно-технологических условиях возможно образование ХТ

3-я группа

>0,6 %

высокая вероятность образования ХТ, сварка выполняется со специальными технологическими

мероприятиями (подогревом и др.)

При значении Сэкв > 0,35 % сталь считается потенциально склонной к образованию XT при сварке при условии

повышенных скоростей охлаждения в диапазоне температур 600.. .500 °С (ω6/5) и высокой концентрации диффузионного

водорода. Однако Сэкв не является прямым показателем склонности стали к образованию XT при сварке.

Использование Сэкв предполагает ведущую роль структурного фактора в образовании XT. Приведенные выше

соотношения для расчета Сэкв разработаны для сталей с содержанием углерода 0,1.. .0,4%.

Для таких сталей образовавшийся в ОШЗ углеродистый мартенсит является хрупкой структурой, имеющей малую пластичность и

высокую твердость. При содержании в сталях 0,05 % углерода мартенсит представляет собой пластичную структуру с малой твердостью. В этом

случае требуемую прочность сталей получают путем легирования повышенным содержанием марганца, никеля, меди и микролегирующими

элементами (ванадием, ниобием и др.). Даже если при очень высоких скоростях охлаждения в ОШЗ и значительном количество мартенсита,

наиболее значимым фактором образования XT будет диффузионный водород. Поэтому использование Сэкв для ориентировочной оценки

5

свариваемости рассмотренных низкоуглеродистых сталей является некорректным.

6.

Предварительный расчет температуры подогрева2. При необходимости подогрева металла перед сваркой температура его может быть оценена

по методике, учитывающей химический состав свариваемой стали и ее толщину:

Тп = 350 Сэкв (1 + 0,005 ∙

industry

industry