Similar presentations:

Нормативні матеріали для визначення норм праці

1.

Тема 4НОРМАТИВНІ МАТЕРІАЛИ

ДЛЯ ВИЗНАЧЕННЯ НОРМ

ПРАЦІ

2.

Питання теми1. Сутність і різновиди нормативних

матеріалів.

2. Загальні умови, вихідні матеріали і

послідовність розробки нормативів.

3. Методи розробки трудових нормативів.

4. Перевірка нормативів у виробничих

умовах.

5. Мікроелементні нормативи часу.

3.

Нормативні матеріали для нормуванняпраці – це регламентовані величини режимів

роботи устаткування і витрат праці, часу перерв

у роботі, розроблені в залежності від різних

виробничих факторів і призначені для

багаторазового використання при встановленні

конкретних норм витрат праці у конкретних

організаційно-технічних умовах.

4.

Нормативні матеріали класифікуються занаступними ознаками.

1. За призначенням.

1.1. Нормативи режимів роботи

устаткування – це регламентовані величини

параметрів роботи устаткування, що

забезпечують найбільш ефективне його

використання. Вони застосовуються для

розрахунку тривалості основного

(технологічного) часу.

1.2. Нормативи часу – це регламентовані

витрати часу на виконання окремих трудових дій

або операцію в цілому. Вони є вихідними для

встановлення норм часу.

5.

1.3. Нормативи обслуговування – церегламентовані величини витрат праці на

обслуговування одиниці устаткування або

робочого місця для різних категорій допоміжних

робітників.

1.4. Нормативи чисельності – це

регламентована чисельність працівників певного

професійно-кваліфікаційного складу, необхідна

для виконання одиниці або конкретного обсягу

роботи.

1.5. Нормативи підпорядкованості –

визначають співвідношення між чисельністю

керівників і підлеглих їм працівників.

6.

2. За ступенем диференціації.2.1. Мікроелементні нормативи містять час

на виконання окремих рухів або комплекси

рухів.

2.2. Елементні нормативи містять

регламентовані величини на виконання прийомів

або комплексів прийомів.

2.3. Укрупнені нормативи регламентують

час виконання комплексів прийомів і

застосовуються для розрахунку норм в умовах

серійного й одиничного виробництва.

7.

3. За сферою застосування.3.1. Міжгалузеві нормативи призначені для

нормування праці на типових роботах,

виконуваних на підприємствах різних галузей

промисловості.

3.2. Галузеві нормативи мають більш вузьку

спрямованість і призначені для нормування

робіт, специфічних для конкретної галузі.

3.3. Місцеві нормативи розробляються

безпосередньо на самих підприємствах і на ті

види робіт, що є специфічними для

підприємства.

8.

4. За формою представлення.4.1. Аналітична форма (у вигляді

математичної залежності) найбільш зручна при

роботі з використанням комп'ютера.

4.2. Таблична форма, незважаючи на деяку

громіздкість, доступна для розуміння не тільки

фахівців з нормування, але і робітників.

4.3. Графічна форма представлення

нормативів (у вигляді графіків і номограм) у

вітчизняній практиці зустрічається вкрай рідко.

9.

Вимоги до нормативних матеріалів з праці.1. Прогресивність, тобто відповідність

сучасному рівню розвитку техніки, технології,

організації виробництва і праці.

2. Комплексність і обґрунтованість – при

їх розробці повинні обиратися оптимальні

варіанти технологічного і трудового процесів,

максимально враховуються усі фактори, що

впливають на величину витрат праці.

3. Відповідність необхідному рівню

точності.

10.

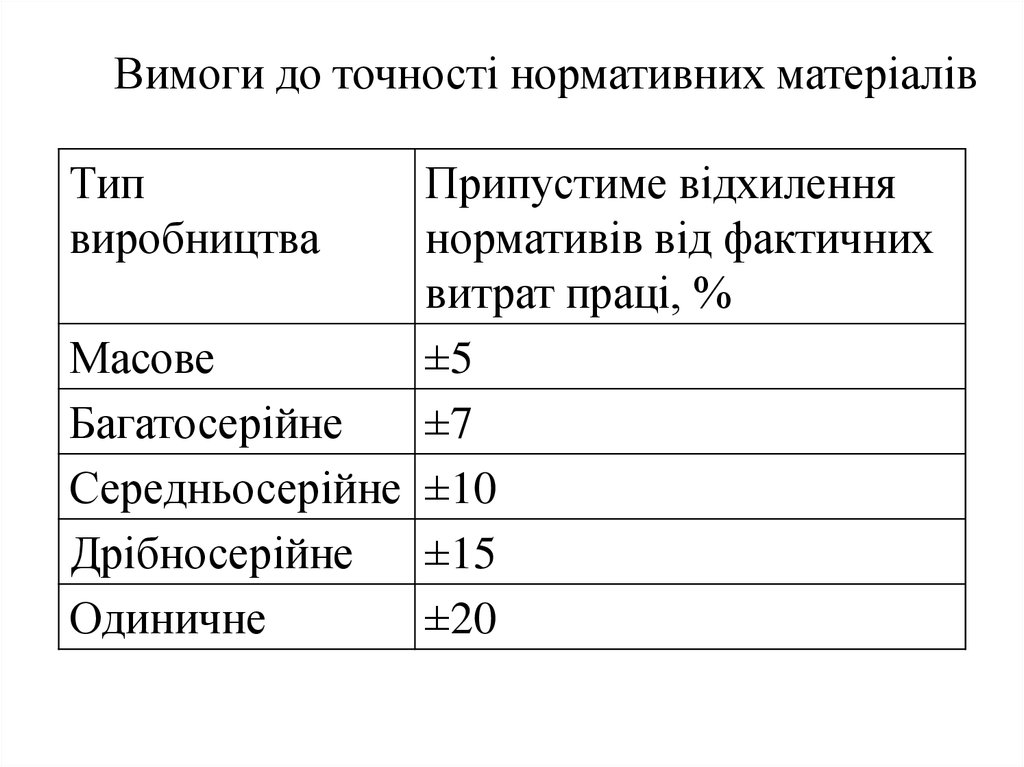

Вимоги до точності нормативних матеріалівТип

виробництва

Припустиме відхилення

нормативів від фактичних

витрат праці, %

Масове

±5

Багатосерійне

±7

Середньосерійне ±10

Дрібносерійне

±15

Одиничне

±20

11.

Вимоги до нормативних матеріалів з праці(продовження).

4. Найбільш повне охоплення різних

варіантів організаційно-технічних умов

виконання роботи.

5. Зручність для використання.

12.

Умови створення трудових нормативів.1. Трудові нормативи, за винятком

місцевих, створюють науково-дослідні

організації в централізованому порядку при

участі промислових і інших підприємств, що є

користувачами нормативів.

2. Місцеві нормативи створюються

безпосередньо підприємствами й організаціями

або за їх замовленням галузевими науководослідними інститутами.

13.

Вихідні матеріали для розробки трудовихнормативів:

- результати хронометражних

спостережень, фотографії робочого часу;

- режими роботи і технічні характеристики

устаткування, параметри апаратурних процесів,

типові технологічні процеси;

- чисельність працівників, залучених до

виконання досліджуваних операцій в умовах

існуючої організації праці;

- діючі нормативи на аналогічні трудові

процеси;

- державні стандарти, технічні умови.

14.

Послідовність розробки трудовихнормативів.

1. Підготовча організаційно-методична

робота:

- аналізують наявні нормативні матеріали,

їх повноту і якість, відповідність сучасним

вимогам і умовам виробництва;

- визначають склад розробників нормативів;

- вивчаються умови праці, здійснюється

попередній добір факторів, що впливають на

трудомісткість трудового процесу, складають

макети нормативних таблиць.

15.

Завершується перший етап створенням ідоведенням до виконавців єдиної робочої

методики проведення дослідження.

2. Збір первинної інформації, проведення

полігонних спостережень і лабораторних

досліджень. Основним завданням є накопичення

об’єктивної інформації як на виробництві, так і в

лабораторних умовах, необхідної для розробки

нормативів.

3. Аналіз і обробка результатів

досліджень, складання нормативних таблиць,

графіків, формул, оформлення проекту збірника

нормативних матеріалів.

16.

4. Експериментальна перевірка проектутрудових нормативів на підприємствах.

5. Корегування нормативних матеріалів за

результатами експериментальної перевірки.

6. Затвердження, тиражування і

розсилання нормативів зацікавленим

підприємствам і організаціям.

17.

Основним документом, що визначає обсяг,зміст, порядок, способи розробки і перевірки

нормативних матеріалів, є робоча методика, що

регламентує:

1. Номенклатуру елементів витрат робочого

часу, для яких будуть розроблятися нормативи.

2. Ступінь диференціації елементів витрат

робочого часу.

3. Фактори, що впливають на тривалість

трудового процесу або окремих його елементів.

4. Кількість необхідних спостережень,

способи їх проведення й обробки результатів.

5. Макети нормативних таблиць.

18.

Розглянемо процес виконання робочоїметодики на прикладі розробки нормативів

допоміжного часу на встановлення та зняття

деталей у слюсарні тиски, якщо маса деталей (Р)

знаходиться в межах від 0,5 кг до 5,0 кг

19.

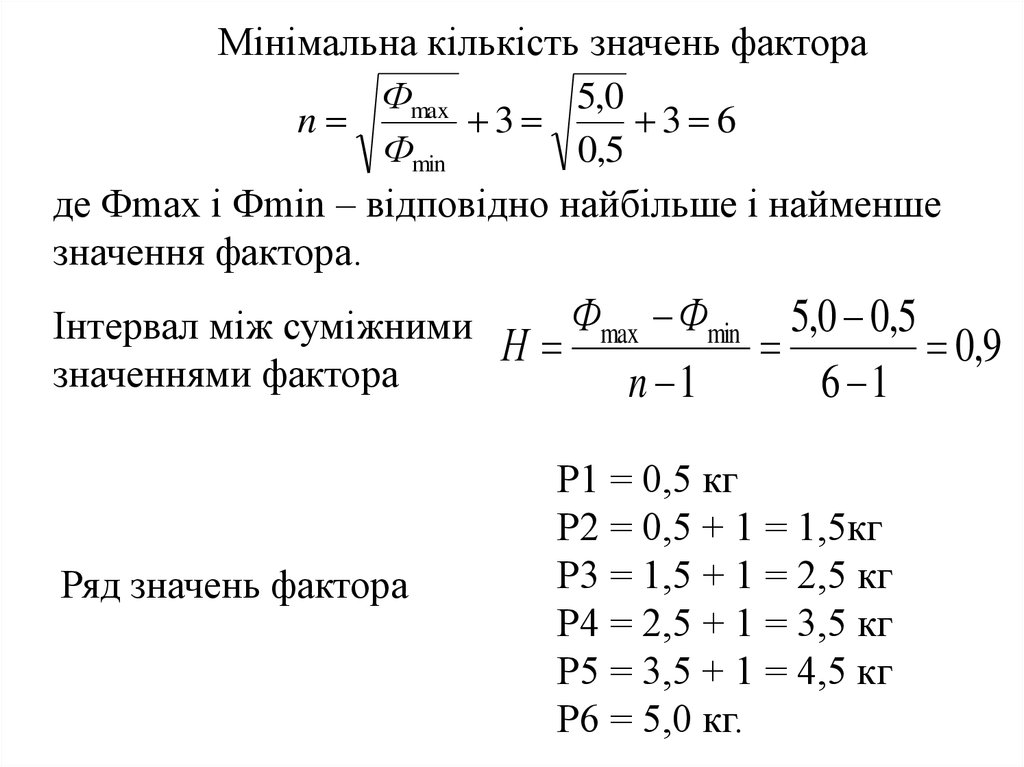

Мінімальна кількість значень фактораФmax

5,0

n

3

3 6

Фmin

0,5

де Фmах і Фmin – відповідно найбільше і найменше

значення фактора.

Фmax Фmin 5,0 0,5

Інтервал між суміжними

Н

0,9

значеннями фактора

n 1

6 1

Ряд значень фактора

Р1 = 0,5 кг

Р2 = 0,5 + 1 = 1,5кг

Р3 = 1,5 + 1 = 2,5 кг

Р4 = 2,5 + 1 = 3,5 кг

Р5 = 3,5 + 1 = 4,5 кг

Р6 = 5,0 кг.

20.

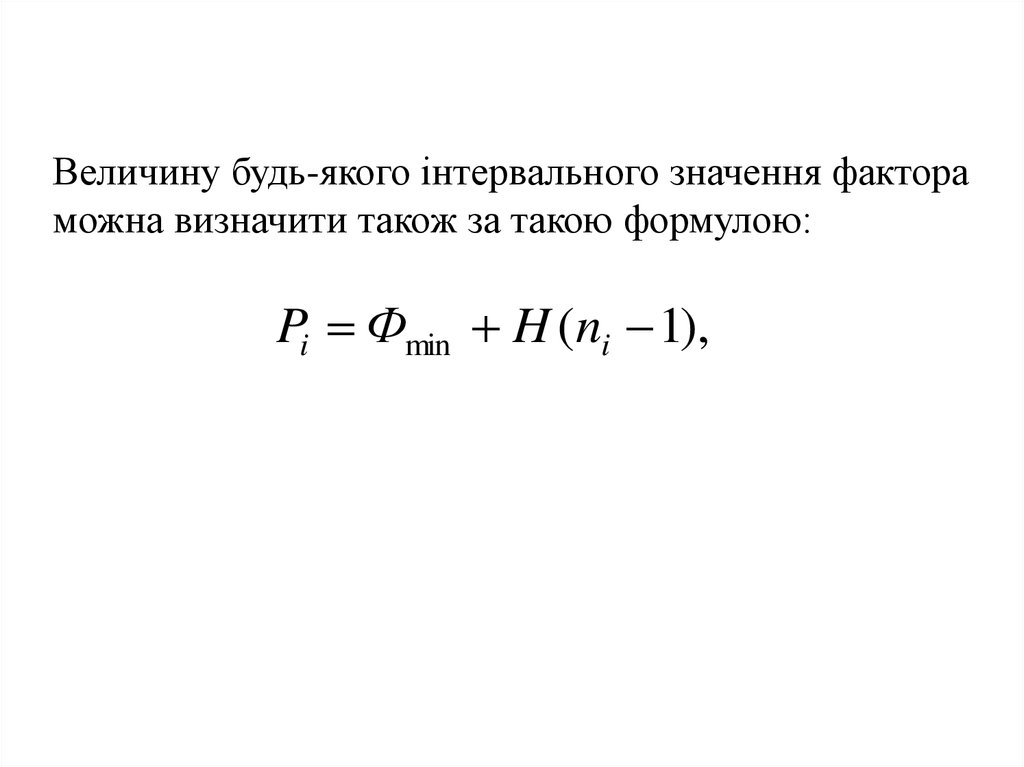

Величину будь-якого інтервального значення фактораможна визначити також за такою формулою:

Pi Фmin H (ni 1),

21.

Вибір методу математичної обробки отриманоїпервинної інформації обумовлюється наступними

чинниками:

- характер досліджуваних трудових процесів, а

саме: режим роботи устаткування і час виконання

ручних трудових прийомів;

- тривалість і частота повторення окремих

елементів трудового процесу;

- необхідна точність нормативних величин,

зручність і простота методів математичної обробки.

22.

У більшості випадків для обробкирезультатів спостереження рекомендуються два

методи:

- графоаналітичний метод

середньоарифметичного визначення нормативної

лінії;

- метод найменших квадратів.

23.

Графоаналітичний методсередньоарифметичного визначення

нормативної лінії

Користуючись попередні прикладом, визначаємо

кількість значень фактора та ряд його значень.

Проведене хронометражне спостереження дало

таку лінійну залежність:

маса заготовки (X), кг: 0,5; 1,5; 2,5; 3,5; 4,5; 5,0;

час на встановлення заготовки (У), хв.: 0,16; 0,18;

0,23; 0,26; 0,28; 0,30.

24.

Для побудови нормативної лінії беремокоординатну сітку з рівномірними шкалами і

розраховуємо координати трьох точок:

- точка А відповідає середньоарифметичному

значенню маси і часу;

- Б – відповідає середньоарифметичній величині

значень маси і часу, більших за загальні середні (тобто

вправо і вгору від точки А);

- В – відповідає середньоарифметичній

величині значень маси і часу, менших за загальні

середні (тобто вліво і вниз від точки А).

Координати точки А (2,92; 0,23).

Координати точки Б (4,33; 0,28).

Координати точки В (1,5; 0,19).

25.

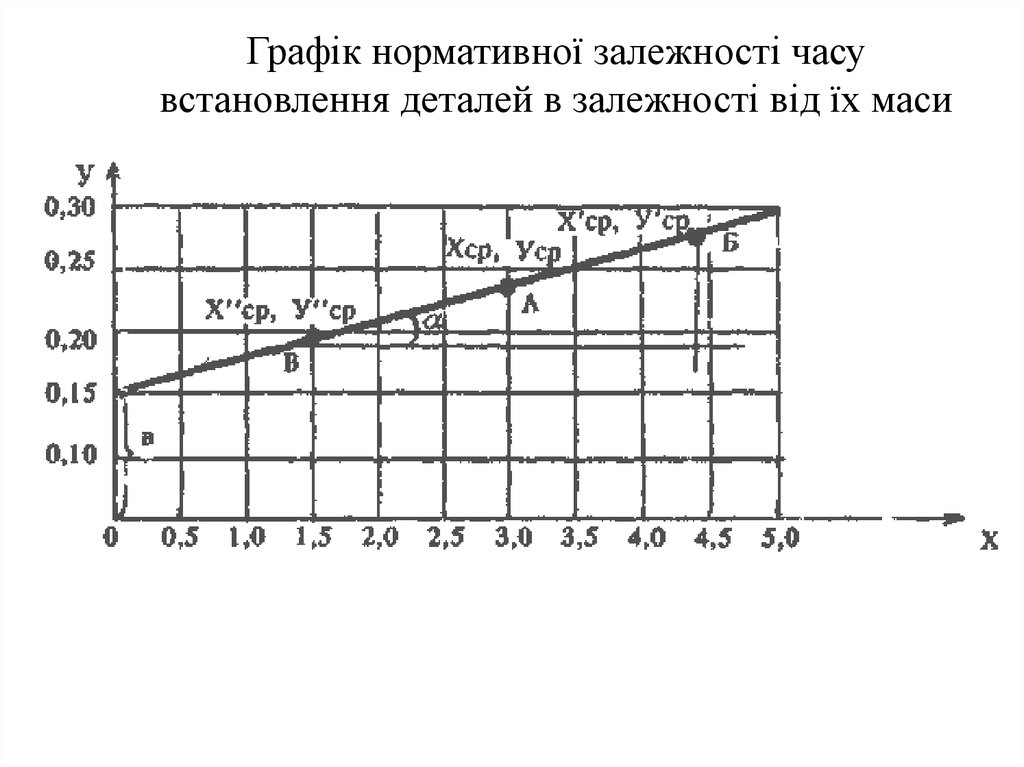

Графік нормативної залежності часувстановлення деталей в залежності від їх маси

26.

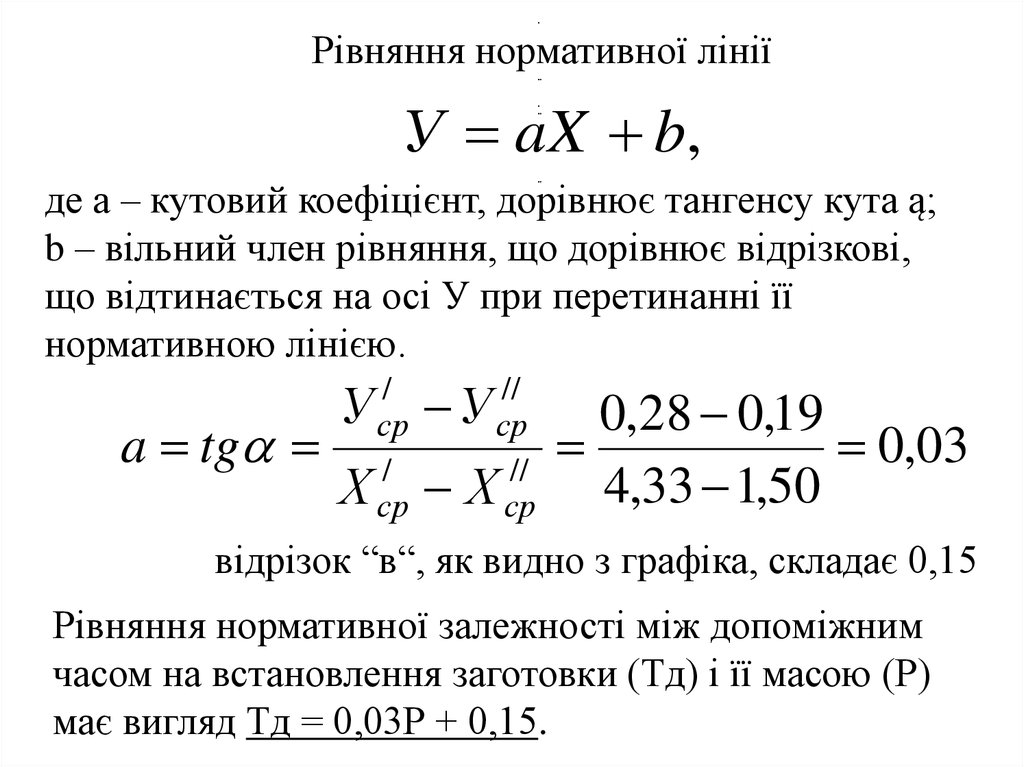

Рівняння нормативної лініїУ aX b,

де а – кутовий коефіцієнт, дорівнює тангенсу кута ą;

b – вільний член рівняння, що дорівнює відрізкові,

що відтинається на осі У при перетинанні її

нормативною лінією.

a tg

У У

Х

/

ср

/

ср

//

ср

//

ср

Х

0,28 0,19

0,03

4,33 1,50

відрізок “в“, як видно з графіка, складає 0,15

Рівняння нормативної залежності між допоміжним

часом на встановлення заготовки (Тд) і її масою (Р)

має вигляд Тд = 0,03Р + 0,15.

27.

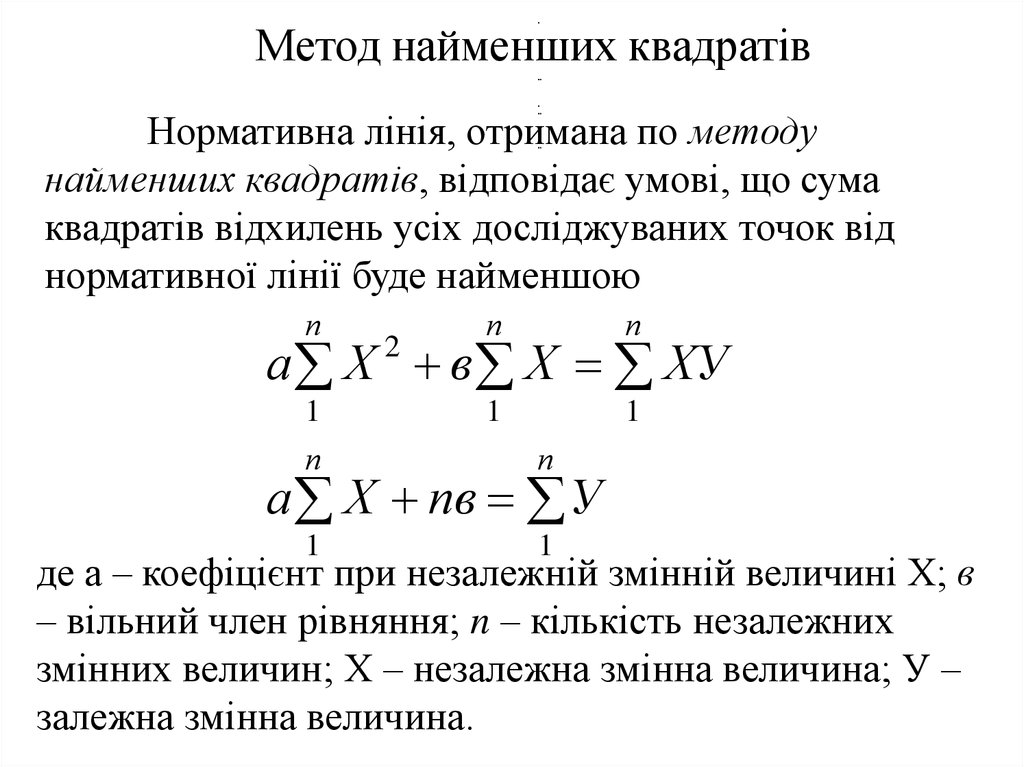

Метод найменших квадратівНормативна лінія, отримана по методу

найменших квадратів, відповідає умові, що сума

квадратів відхилень усіх досліджуваних точок від

нормативної лінії буде найменшою

п

п

п

1

1

а Х в Х ХУ

1

2

п

п

1

1

а Х пв У

де а – коефіцієнт при незалежній змінній величині X; в

– вільний член рівняння; n – кількість незалежних

змінних величин; Х – незалежна змінна величина; У –

залежна змінна величина.

28.

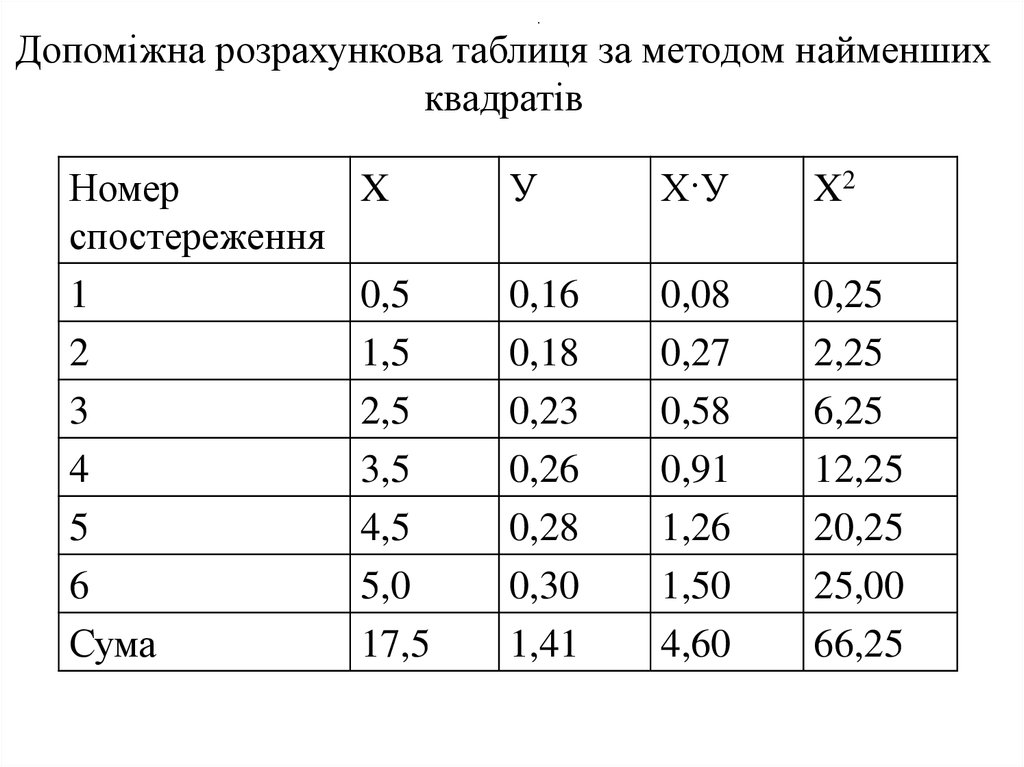

Допоміжна розрахункова таблиця за методом найменшихквадратів

Номер

спостереження

1

2

3

4

5

6

Сума

X

У

Х·У

X2

0,5

1,5

2,5

3,5

4,5

5,0

17,5

0,16

0,18

0,23

0,26

0,28

0,30

1,41

0,08

0,27

0,58

0,91

1,26

1,50

4,60

0,25

2,25

6,25

12,25

20,25

25,00

66,25

29.

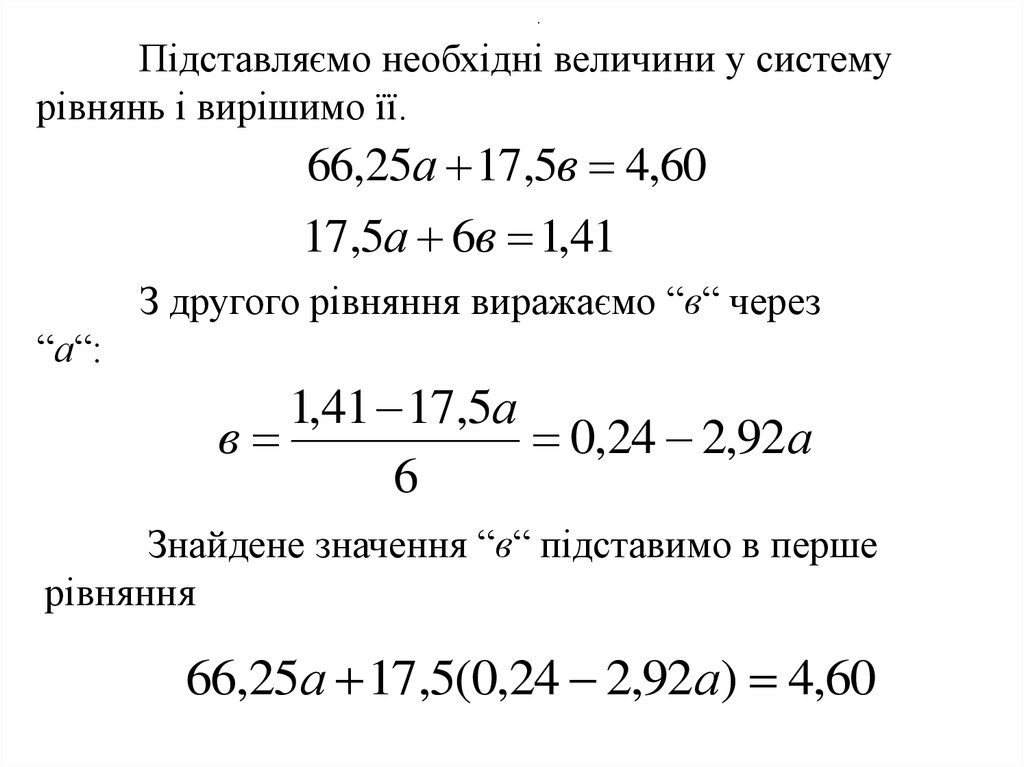

Підставляємо необхідні величини у системурівнянь і вирішимо її.

66,25а 17,5в 4,60

17,5а 6в 1,41

З другого рівняння виражаємо “в“ через

“а“:

1,41 17,5а

в

0,24 2,92а

6

Знайдене значення “в“ підставимо в перше

рівняння

66,25а 17,5(0,24 2,92а) 4,60

30.

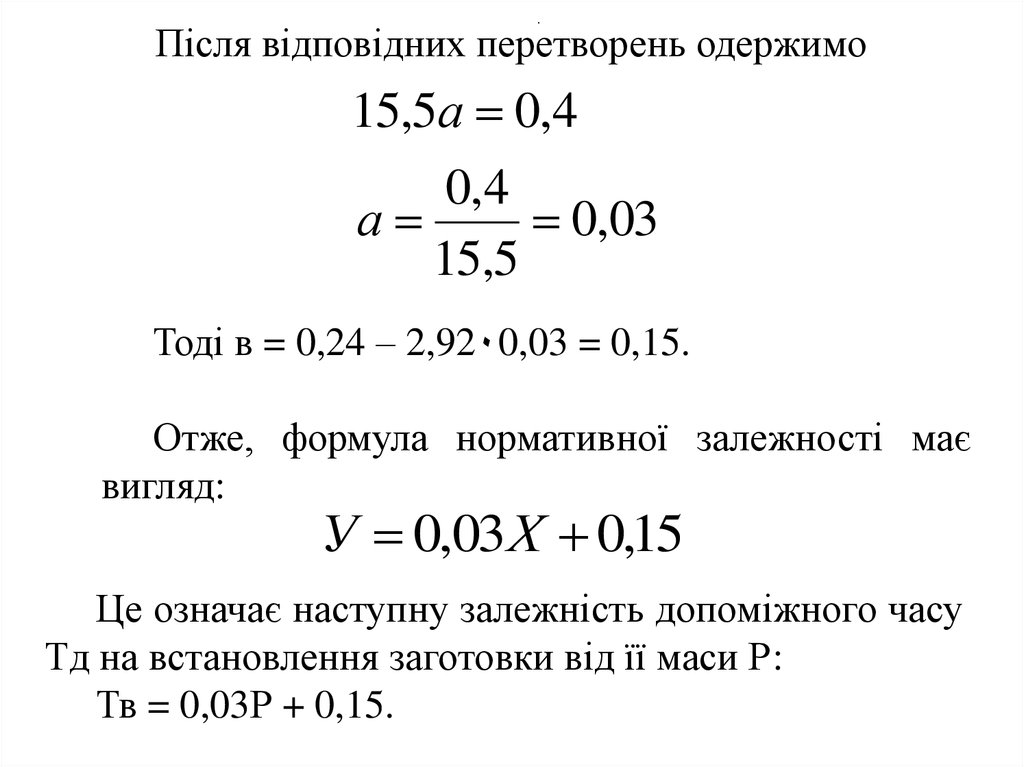

Після відповідних перетворень одержимо15,5а 0,4

0,4

а

0,03

15,5

Тоді в = 0,24 – 2,92٠0,03 = 0,15.

Отже, формула нормативної залежності має

вигляд:

У 0,03 Х 0,15

Це означає наступну залежність допоміжного часу

Тд на встановлення заготовки від її маси Р:

Тв = 0,03Р + 0,15.

31.

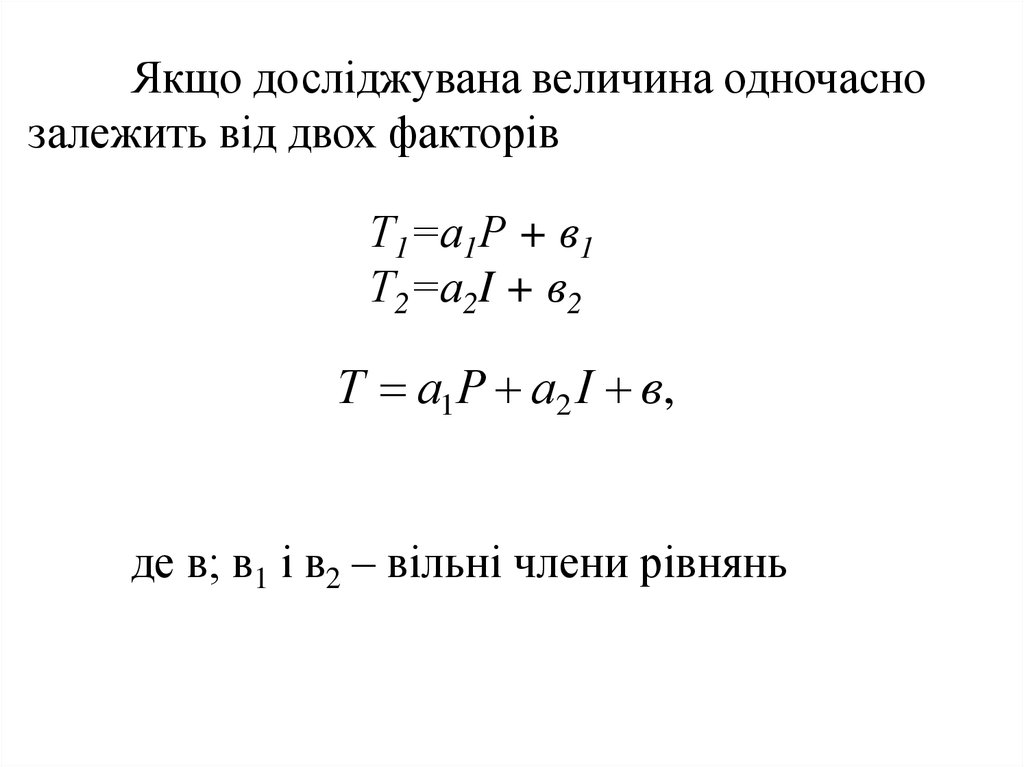

Якщо досліджувана величина одночаснозалежить від двох факторів

Т1=а1Р + в1

Т2=а2I + в2

Т а1Р а2 І в,

де в; в1 і в2 – вільні члени рівнянь

32.

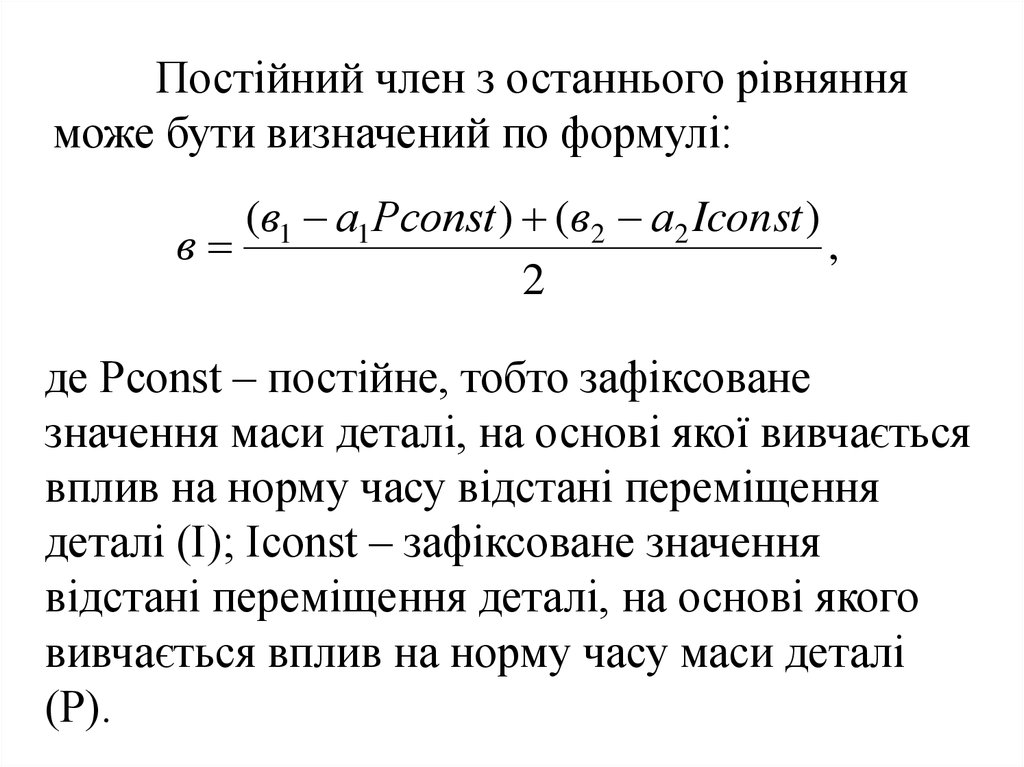

Постійний член з останнього рівнянняможе бути визначений по формулі:

(в1 а1Рconst ) (в2 а2 Iconst )

в

,

2

де Pconst – постійне, тобто зафіксоване

значення маси деталі, на основі якої вивчається

вплив на норму часу відстані переміщення

деталі (I); Iconst – зафіксоване значення

відстані переміщення деталі, на основі якого

вивчається вплив на норму часу маси деталі

(Р).

33.

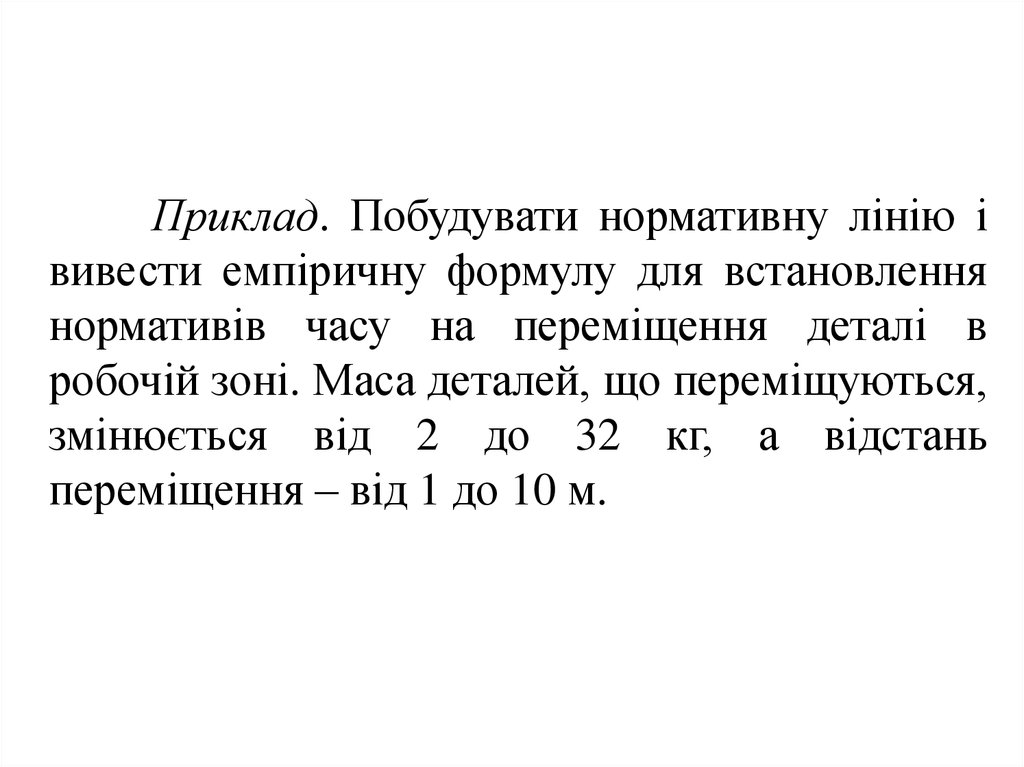

Приклад. Побудувати нормативну лінію івивести емпіричну формулу для встановлення

нормативів часу на переміщення деталі в

робочій зоні. Маса деталей, що переміщуються,

змінюється від 2 до 32 кг, а відстань

переміщення – від 1 до 10 м.

34.

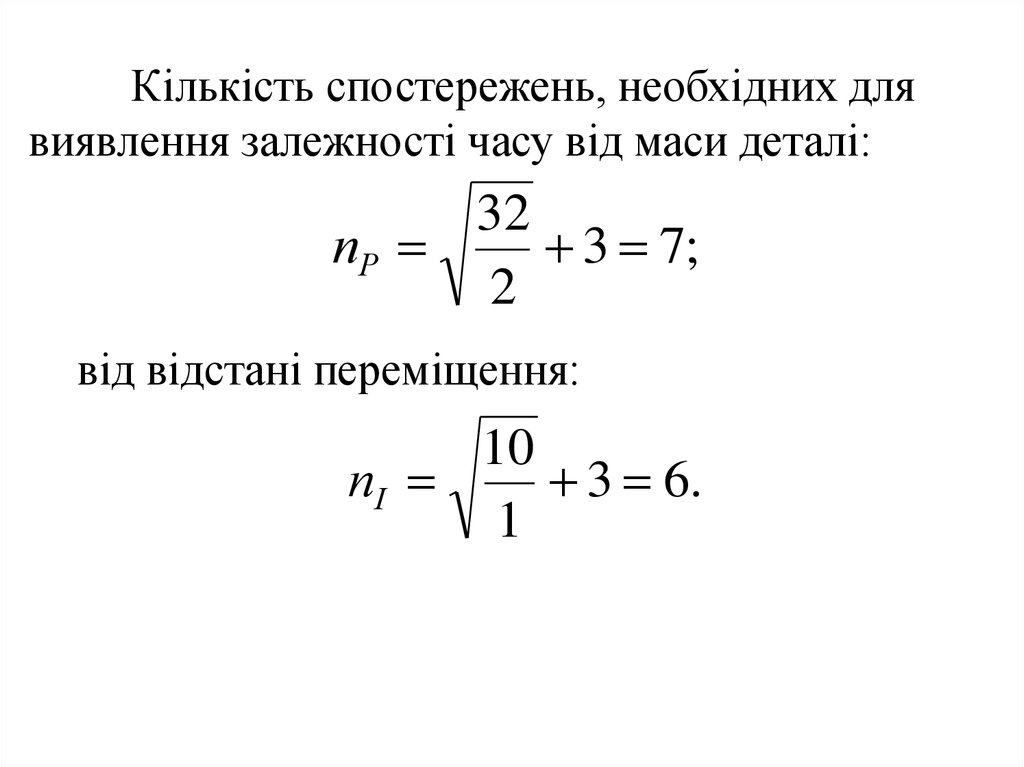

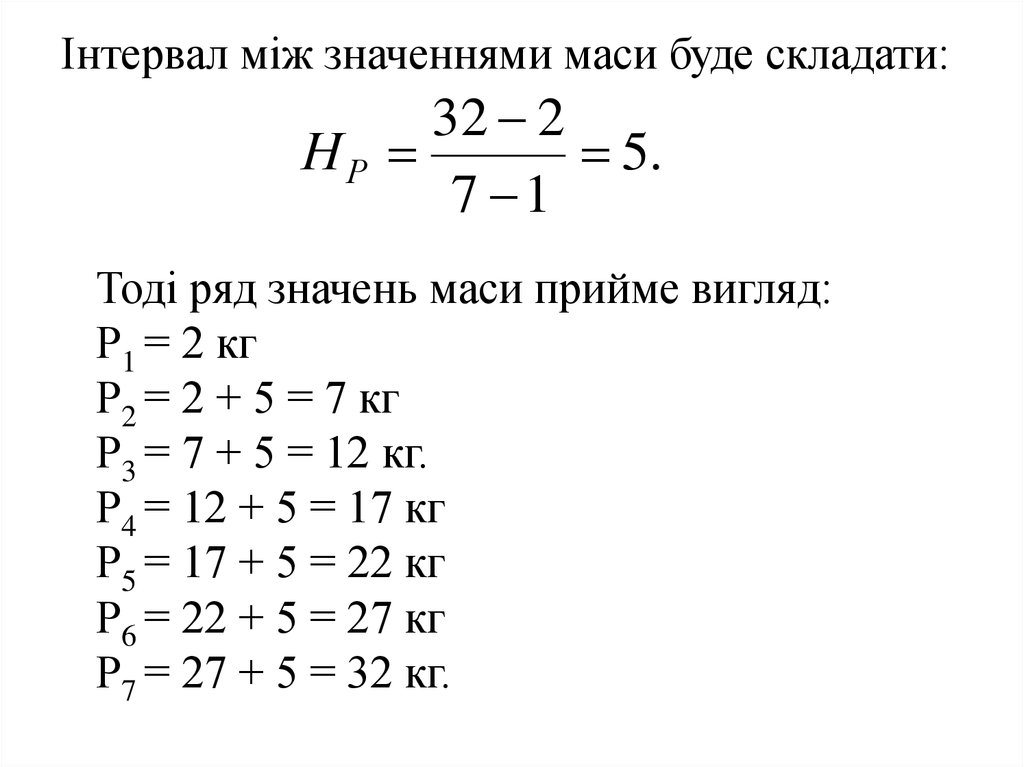

Кількість спостережень, необхідних длявиявлення залежності часу від маси деталі:

32

пР

3 7;

2

від відстані переміщення:

10

пІ

3 6.

1

35.

Інтервал між значеннями маси буде складати:32 2

НР

5.

7 1

Тоді ряд значень маси прийме вигляд:

Р1 = 2 кг

Р2 = 2 + 5 = 7 кг

Р3 = 7 + 5 = 12 кг.

Р4 = 12 + 5 = 17 кг

Р5 = 17 + 5 = 22 кг

Р6 = 22 + 5 = 27 кг

Р7 = 27 + 5 = 32 кг.

36.

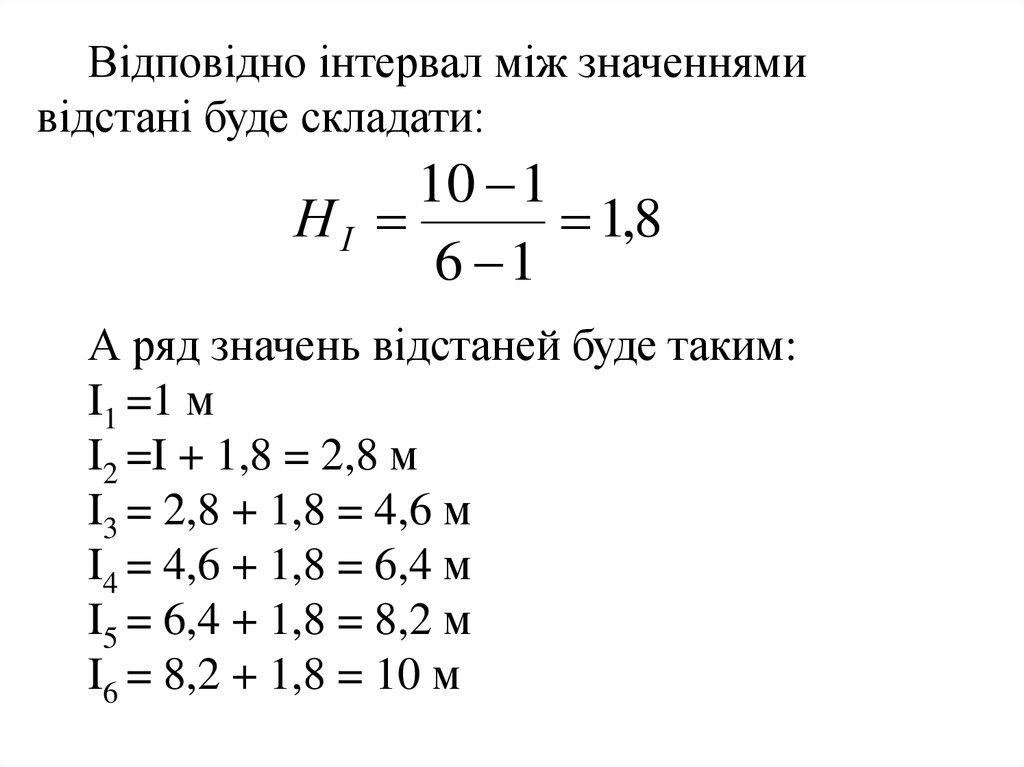

Відповідно інтервал між значеннямивідстані буде складати:

10 1

НІ

1,8

6 1

А ряд значень відстаней буде таким:

I1 =1 м

I2 =I + 1,8 = 2,8 м

I3 = 2,8 + 1,8 = 4,6 м

I4 = 4,6 + 1,8 = 6,4 м

I5 = 6,4 + 1,8 = 8,2 м

I6 = 8,2 + 1,8 = 10 м

37.

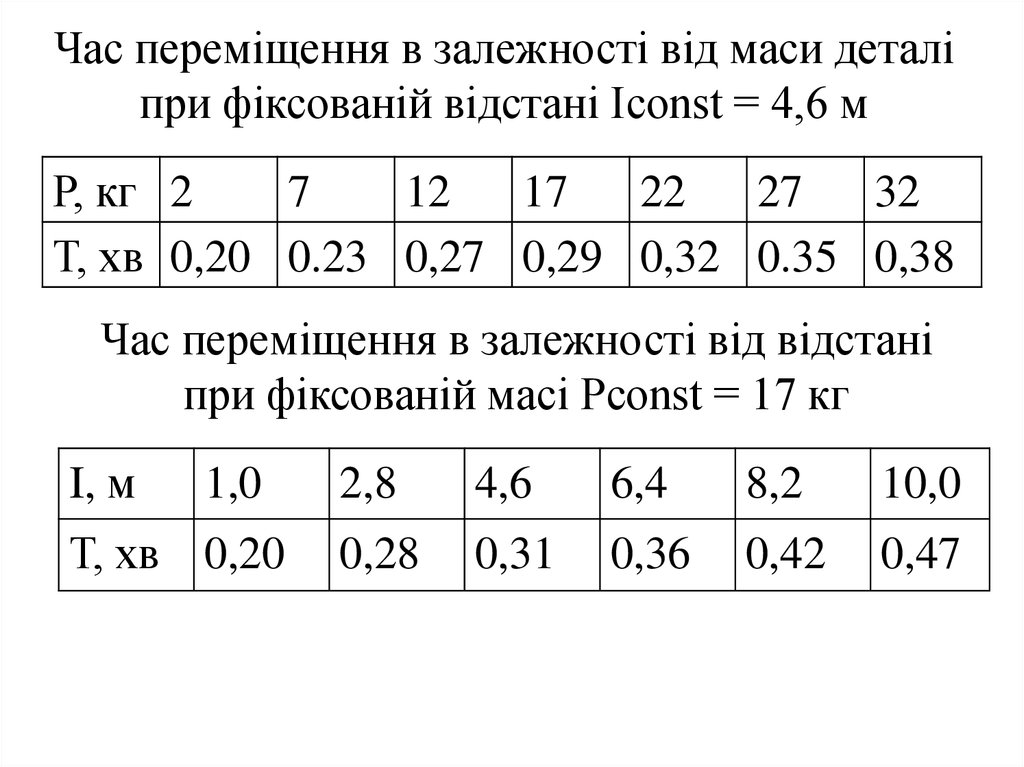

Час переміщення в залежності від маси деталіпри фіксованій відстані Iconst = 4,6 м

Р, кг 2

7

12

17

22

27

32

Т, хв 0,20 0.23 0,27 0,29 0,32 0.35 0,38

Час переміщення в залежності від відстані

при фіксованій масі Pconst = 17 кг

I, м

1,0

Т, хв 0,20

2,8

4,6

6,4

8,2

10,0

0,28

0,31

0,36

0,42

0,47

38.

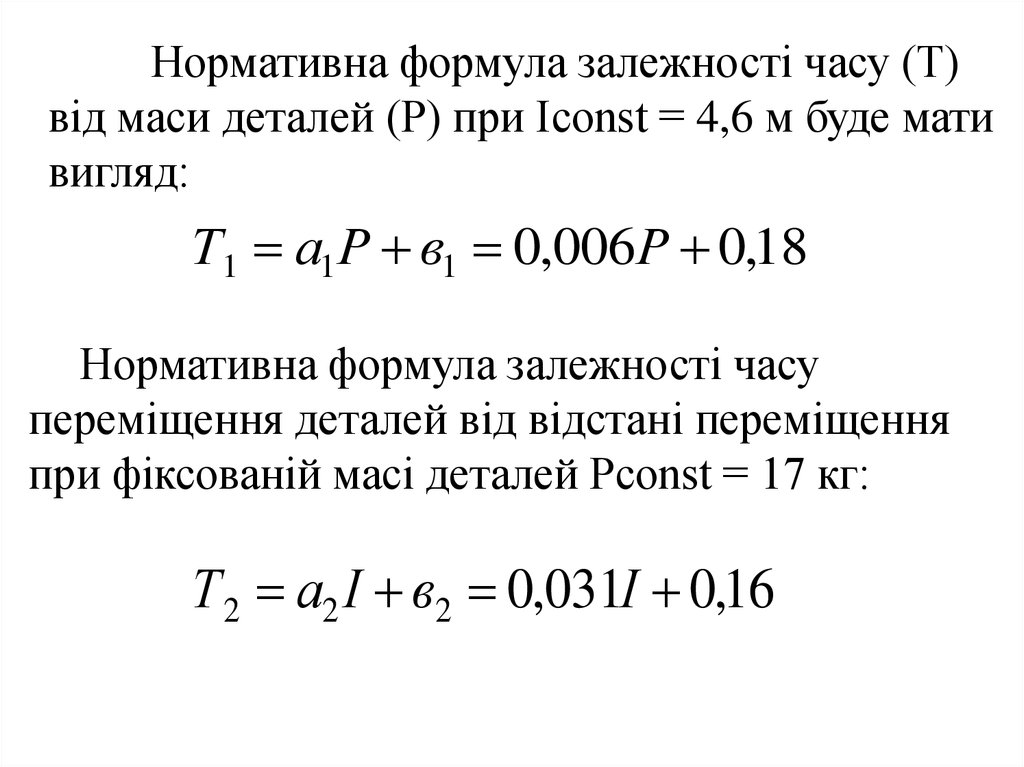

Нормативна формула залежності часу (Т)від маси деталей (Р) при Iconst = 4,6 м буде мати

вигляд:

Т1 а1Р в1 0,006Р 0,18

Нормативна формула залежності часу

переміщення деталей від відстані переміщення

при фіксованій масі деталей Pconst = 17 кг:

Т 2 а2 І в2 0,031І 0,16

39.

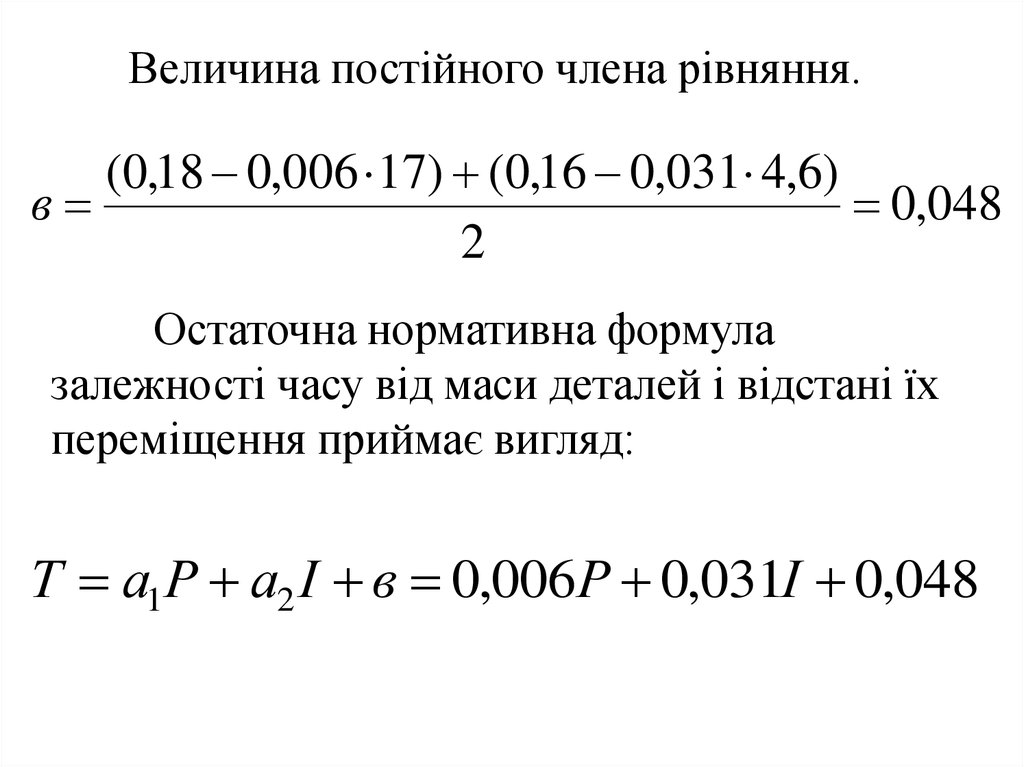

Величина постійного члена рівняння.(0,18 0,006 17) (0,16 0,031 4,6)

в

0,048

2

Остаточна нормативна формула

залежності часу від маси деталей і відстані їх

переміщення приймає вигляд:

Т а1Р а2 І в 0,006Р 0,031І 0,048

40.

Перевірка нормативних матеріалів з праціздійснюється за наступними напрямами.

1. Відповідність організаційно-технічних

умов, на які орієнтовані нормативи, тому рівню

техніки, технології, організації праці і

виробництва, що фактично існує на

підприємствах.

2. Обґрунтованість вибору факторів, що

впливають, при розробці нормативів.

41.

3. Повнота охоплення нормативаминайбільш розповсюджених і характерних

організаційно-технічних умов роботи,

технологічних процесів, устаткування,

інструмента, матеріалів.

4. Зручність і простота користування

нормативами у виробничих умовах для

розрахунків технічно обґрунтованих норм.

5. Вплив на трудомісткість продукції

удосконалення трудового процесу.

42.

Основною метою перевірки новихнормативів у виробничих умовах є

підтвердження їх обґрунтованості, готовності

до широкого впровадження у виробничу

практику.

43.

Мікроелементне нормування базується натому, що найскладніші і найрізноманітніші

трудові дії є комбінаціями простих, або

первинних, елементів

Мікроелемент складається з одного або

декількох рухів, виконуваних безперервно, і

представляє такий елемент трудового процесу,

який далі розчленовувати недоцільно.

44.

“Базова система мікроелементнихнормативів часу 1-го рівня“ (БСМ-1) включає

нормативи часу на 41 мікроелемент, що

об’єднані в 20 груп, у тому числі 10

мікроелементів, виконуваних руками, 5 – руху

корпуса, 3 – руху ніг, 2 – руху очей.

45.

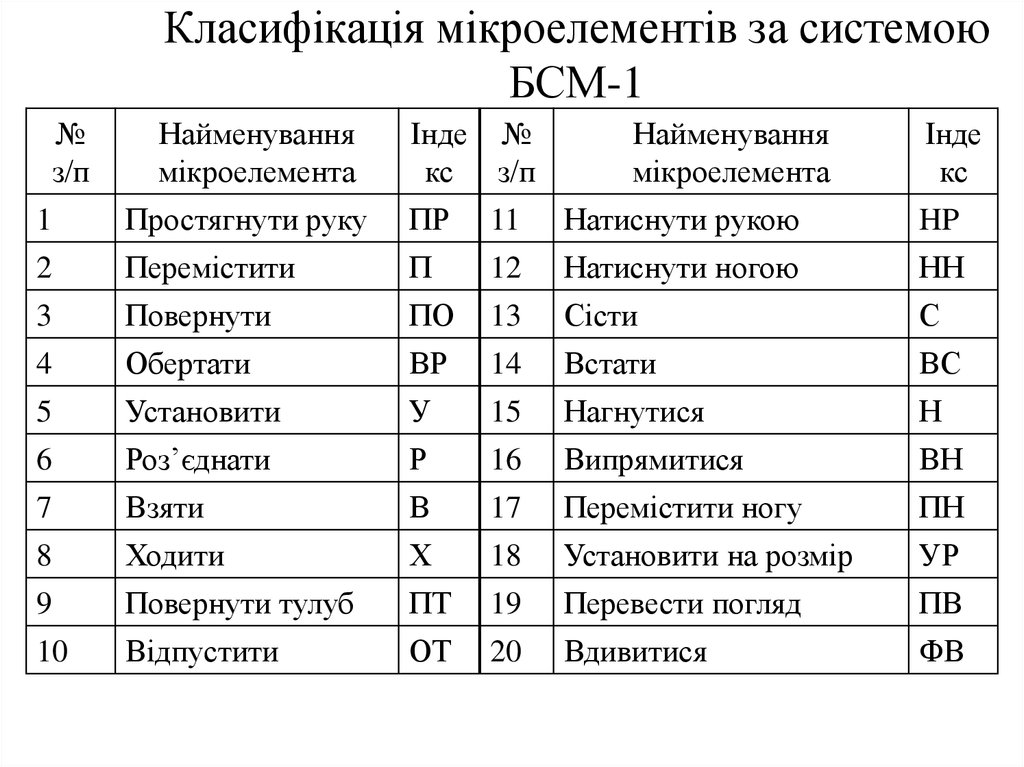

Класифікація мікроелементів за системоюБСМ-1

№

з/п

Найменування

мікроелемента

Інде №

кс з/п

Найменування

мікроелемента

Інде

кс

1

Простягнути руку

ПР

11

Натиснути рукою

HP

2

Перемістити

П

12

Натиснути ногою

НН

3

Повернути

ПО

13

Сісти

С

4

Обертати

ВР

14

Встати

ВС

5

Установити

У

15

Нагнутися

Н

6

Роз’єднати

Р

16

Випрямитися

ВН

7

Взяти

В

17

Перемістити ногу

ПН

8

Ходити

Х

18

Установити на розмір

УР

9

Повернути тулуб

ПТ

19

Перевести погляд

ПВ

10

Відпустити

ОТ

20

Вдивитися

ФВ

46.

Нормативні карти БСМ складаються зтрьох частин.

1. Найменування кількісних факторів і їх

значення.

2. Найменування якісних факторів і їх

характеристики.

3. Нормативні значення часу виконання

мікроелемента.

47.

Кількісні фактори.1. Фактор відстані переміщення, переходу

(S). Зі збільшенням відстані час виконання

мікроелементів зростає.

2. Маса предмета (Р). Зі збільшенням маси

збільшується зусилля робітника, що збільшує час

виконання мікроелементів.

3. Кут повороту (f), виражений у градусах

впливає на час повороту тулуба, обертання

окремих частин механізмів.

4. Розмір найбільшої сторони предмета (l)

впливає на час виконання мікроелементів при

незручності роботи з великогабаритними

предметами.

48.

5. Діаметр різьблення або маховика (D)впливає на час виконання мікроелемента

“Обертати“.

6. Довжина просування або глибина

з’єднання (L) впливає на час виконання

мікроелементів “Установити на вал або в отвір“

і “Роз’єднати“.

7. Прикладене зусилля (F) впливає на

тривалість мікроелементів “Перемістити

інструмент по оброблюваній поверхні“,

“Повернути рукоятку“ і “Обертати маховик“.

49.

Якісні фактори.1. Обережність (ОС):

- без обережності (ОС1) при роботі з

твердими і м’якими легко захоплюваними

предметами;

- з обережністю (OC2), при виконанні

мікроелементів з гарячими, гострими,

слизькими предметами.

2. Ступінь контролю (К). Чим більше

ступінь контролю, тим менше швидкість

виконання мікроелементів.

50.

3. Ступінь орієнтування (ОР) впливає начас виконання мікроелементів “Установити на

площину“ і “Установити на вал або в отвір“:

- мала (ОР1) відповідає простому

накладенню;

- середня (ОР2): необхідно здійснити

декілька дрібних переміщувальних рухів по

орієнтуванню;

- велика (ОР3): необхідно здійснити значну

кількість переміщувальних рухів по

орієнтуванню предмета.

51.

4. Обмеженість у просторі (СТ) впливає начас виконання мікроелемента “Обертати“. Чим

більше обмеженість, тим не зручніше

здійснювати повертання навколо осі, наживлення

або накручення гайки (болта) і, отже, більше час

виконання мікроелемента. Характеристиками

цього фактора є:

- вільно (СТ1), коли немає перешкод;

- обмежено (СТ2), перешкоди на відстані 15

мм з однієї сторони;

- дуже обмежено (СТ3), перешкоди на

відстані менш 15 мм із двох або трьох сторін.

52.

5. Зручність роботи (У) впливає на часвиконання таких мікроелементів, як

“Установити“, “Роз’єднати“, “Взяти“.

Характеризує незручність поводження з

маленькими, важко захоплюваними предметами,

що приводить до збільшення часу установки,

роз’єднання або взяття.

53.

6. Щільність з’єднання (П) враховуєтьсяпри виконанні мікроелементів “Установити“ і

“Роз’єднати“. Він має три характеристики:

- вільне з’єднання (П1), коли необхідно

досить точно сполучити зчленовані предмети

(зазор менш 0,8 мм) і прикласти незначне

зусилля;

- щільне з’єднання (П2) вимагає

прикладання зусилля до 1 кг;

- туге з’єднання (П3) характеризується тим,

що крім точного сполучення (зазор менш 0,8 мм)

необхідно застосувати тиск (понад 1 кг), щоб

перебороти силу тертя.

54.

Основні сфери застосування системимікроелементних нормативів часу.

1. Мікроелементний аналіз і проектування

раціональних трудових процесів.

2. Нормування трудових процесів (при

тривалості операції до 0,5 хв).

3. Розробка нормативів часу різного

ступеня укрупнення.

55.

БСМ-1 розроблена в двох варіантах.1. У вигляді нормативних карт,

побудованих у формі компактних однорядкових

індексних таблиць.

2. У комп’ютерному варіанті у вигляді

кількісних моделей, призначених для

нормативного забезпечення систем

автоматизованого проектування і нормування

трудових процесів.

law

law