Similar presentations:

ТО и ремонт ходовой части

1.

ТО И РЕМОНТХОДОВОЙ ЧАСТИ

Подготовил: Кузьминов Валентин

2.

Содержание• Неисправности ходовой части

• Техническое обслуживание подвески

• Техническое обслуживание амортизаторов

• Техническое обслуживание мостов

• Ремонт подвески автомобиля

• Ремонт амортизаторов

• Ремонт редуктора моста

• Диагностика подвески

3.

Неисправности ходовой части• Основные неисправности ходовой части:

• изгиб, трещины и изломы продольных балок и поперечин рам;

• ослабление болтовых и заклепочных соединений;

• потеря упругости рессор, поломка их листов;

• утрата работоспособности амортизаторов;

• деформация передней балки;

• изнашивание шкворневых соединений;

• разработка подшипников и их гнезд в ступицах колес[1].

4.

Неисправности ходовой части• В передней подвеске легкового автомобиля возможны:

• изгибы балки, верхнего и нижнего рычагов;

• износ верхнего и нижнего шаровых пальцев, сухарей, вкладышей, резиновых втулок.

• Все это приводит к изменению углов установки управляемых колес, вызывающему

ухудшение управляемости автомобилем, перерасходу топлива и износу шин.

Неполадки элементов подвески влияют на плавность хода, устойчивость автомобиля

в период его движения. Полный контроль и регулировка углов установки

управляемых колес производится только на легковых автомобилях, имеющих

независимую подвеску передних колес и шины с низким давлением воздуха. Для

легковых автомобилей даже небольшие отклонения (15…20`) от нормы углов развала

колес и наклона оси значительно влияют на изнашивание шин и ухудшают

устойчивость автомобиля[1].

5.

Неисправности ходовой части• На грузовых автомобилях наблюдаются: изгиб передних балок, погнутость рычагов и

оси поворотной цапфы.

• Балка переднего неразрезного моста не должна иметь прогибов и скручивания, а также

значительного износа отверстий в бобышках под шкворни. Наиболее быстро

изнашиваемыми деталями переднего моста являются шкворни и втулки поворотного

кулака.

• Чрезмерный износ этого сопряжения вызывает нагрузки, которые ведут к разрушению

подшипников ступиц передних колес, отверстий оси под шкворни. Состояние деталей

шкворневых соединений определяется радиальным и осевым зазорами.

• Радиальным зазором является зазор между шкворнем и его втулками, осевым — зазор

между бобышкой передней оси и проушиной поворотного кулака. Радиальные и осевые

зазоры в шкворневых соединениях не должны превышать соответственно 0,75 и 1,5 мм.

При эксплуатации автомобиля необходимо следить за углами установки передних колес

и систематически проверять их. От этого в значительной степени зависит легкость

управления и устойчивость движения автомобиля, а также характер и интенсивность

изнашивания шин передних колес[1].

6.

Неисправности мостов• При постоянном шуме и перегреве картера моста основными причинами могут быть:

недостаточный уровень масла или применение несоответствующей марки и сорта масла;

неправильная регулировка зацепления конических шестерен главной передачи;

износ или разрушение подшипников ведущих шестерен;

износ шлицевого соединения полуосевых шестерен;

ослабление крепления фланца ведущей шестерни;

деформация балки заднего моста или полуосей.

• Основными причинами утечки масла могут быть:

повреждение уплотнительных прокладок;

износ или повреждение сальников;

ослабление болтов крепления картера.

7.

Техническое обслуживание подвески• Техническое обслуживание ходовой части автомобиля включает в себя:

• периодическую проверку и регулировку углов установки передних колес;

• проверку зазоров в подшипниках ступиц передних и задних колес и

шкворневых соединениях передней подвески;

• проверку состояния рамы и рессорной подвески, включая амортизаторы;

• проверку состояния шин и создание нормального внутреннего давления

воздуха в них;

• крепление и смазку деталей ходовой части[1].

8.

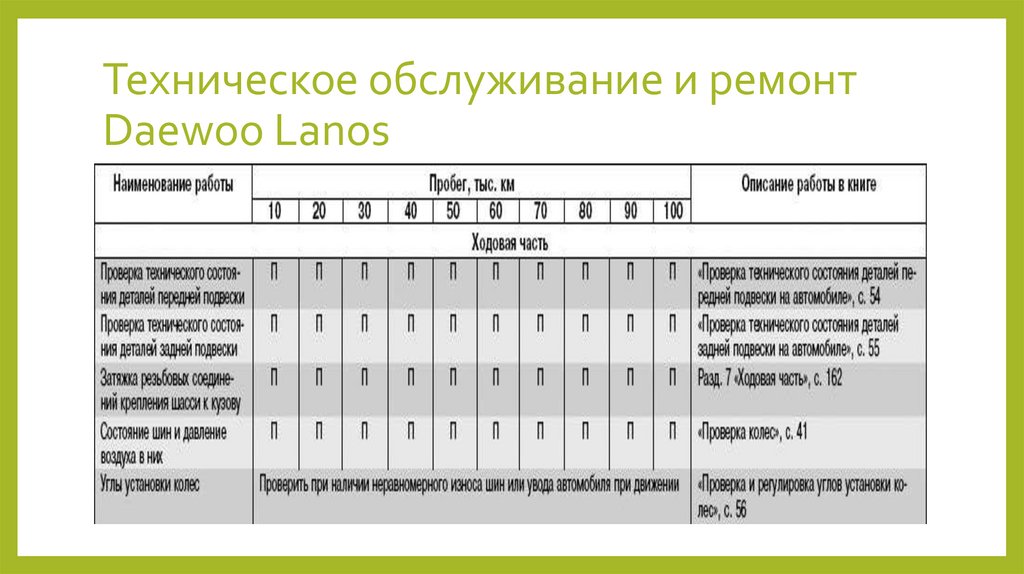

Техническое обслуживание и ремонтDaewoo Lanos

9.

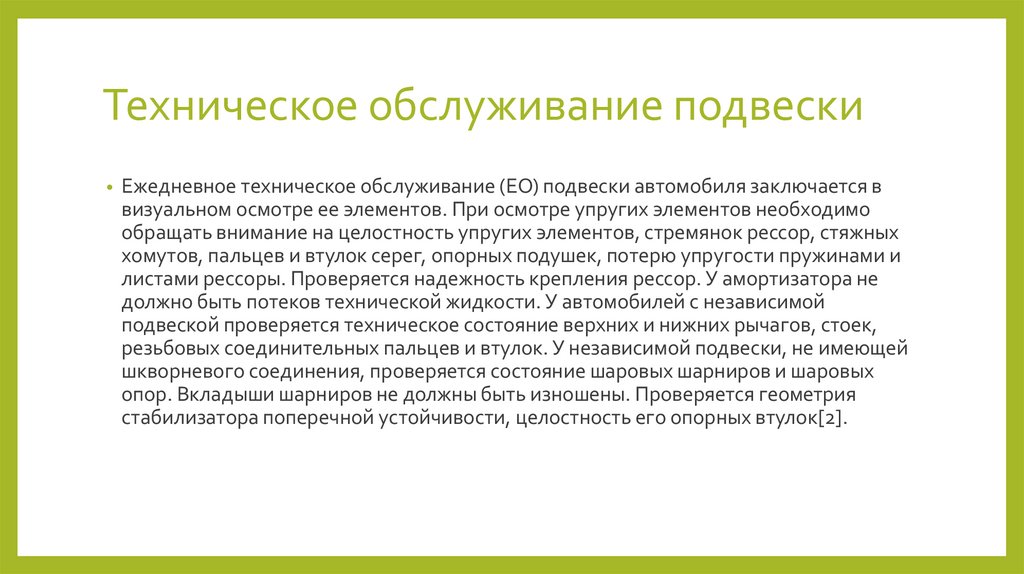

Техническое обслуживание подвески• Ежедневное техническое обслуживание (ЕО) подвески автомобиля заключается в

визуальном осмотре ее элементов. При осмотре упругих элементов необходимо

обращать внимание на целостность упругих элементов, стремянок рессор, стяжных

хомутов, пальцев и втулок серег, опорных подушек, потерю упругости пружинами и

листами рессоры. Проверяется надежность крепления рессор. У амортизатора не

должно быть потеков технической жидкости. У автомобилей с независимой

подвеской проверяется техническое состояние верхних и нижних рычагов, стоек,

резьбовых соединительных пальцев и втулок. У независимой подвески, не имеющей

шкворневого соединения, проверяется состояние шаровых шарниров и шаровых

опор. Вкладыши шарниров не должны быть изношены. Проверяется геометрия

стабилизатора поперечной устойчивости, целостность его опорных втулок[2].

10.

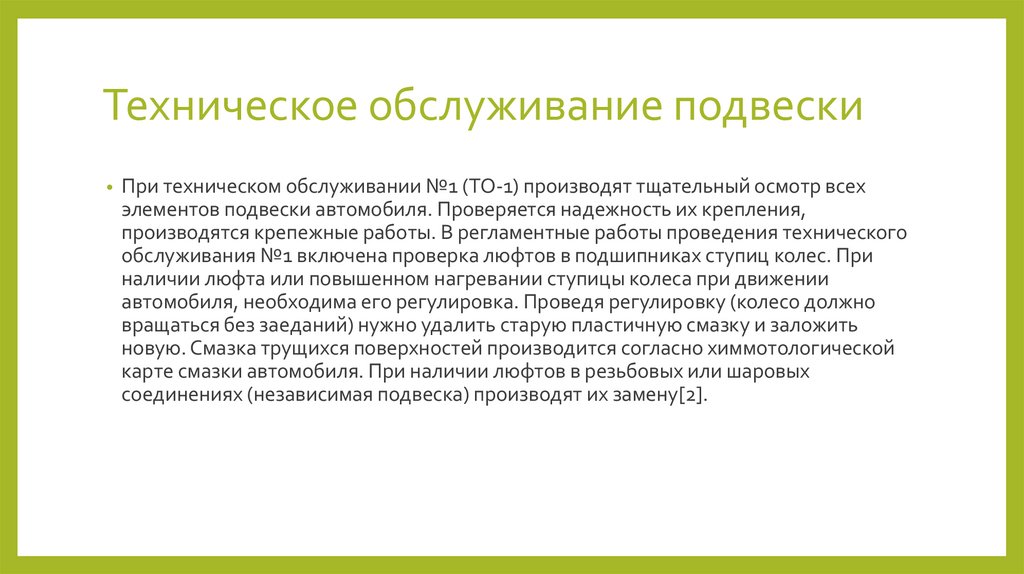

Техническое обслуживание подвески• При техническом обслуживании №1 (ТО-1) производят тщательный осмотр всех

элементов подвески автомобиля. Проверяется надежность их крепления,

производятся крепежные работы. В регламентные работы проведения технического

обслуживания №1 включена проверка люфтов в подшипниках ступиц колес. При

наличии люфта или повышенном нагревании ступицы колеса при движении

автомобиля, необходима его регулировка. Проведя регулировку (колесо должно

вращаться без заеданий) нужно удалить старую пластичную смазку и заложить

новую. Смазка трущихся поверхностей производится согласно химмотологической

карте смазки автомобиля. При наличии люфтов в резьбовых или шаровых

соединениях (независимая подвеска) производят их замену[2].

11.

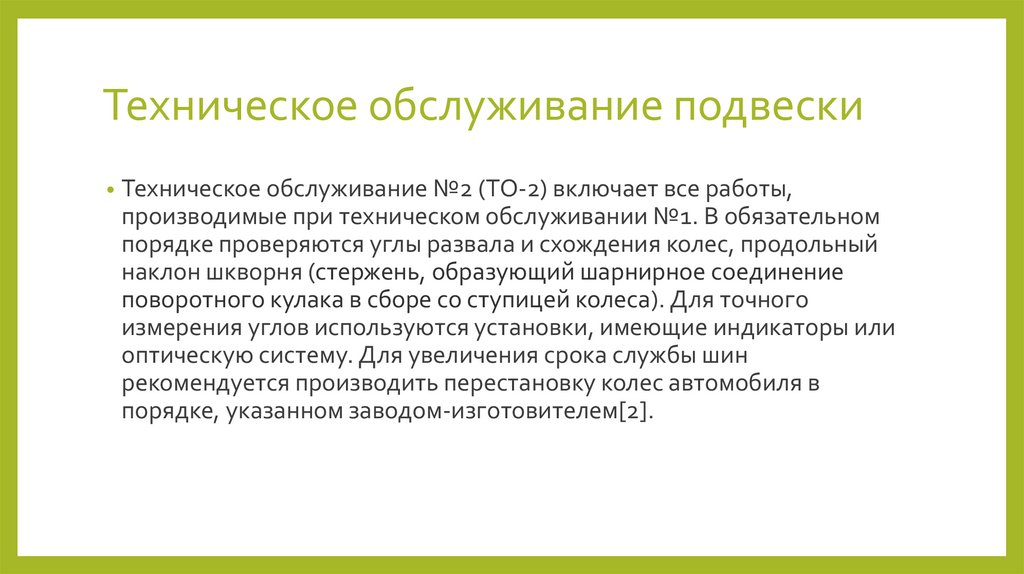

Техническое обслуживание подвески• Техническое обслуживание №2 (ТО-2) включает все работы,

производимые при техническом обслуживании №1. В обязательном

порядке проверяются углы развала и схождения колес, продольный

наклон шкворня (стержень, образующий шарнирное соединение

поворотного кулака в сборе со ступицей колеса). Для точного

измерения углов используются установки, имеющие индикаторы или

оптическую систему. Для увеличения срока службы шин

рекомендуется производить перестановку колес автомобиля в

порядке, указанном заводом-изготовителем[2].

12.

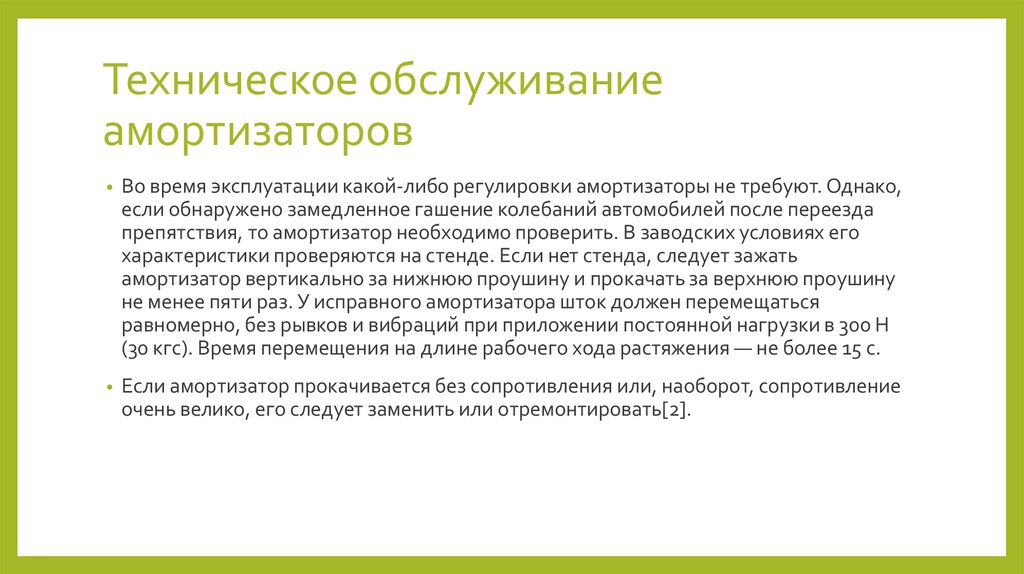

Техническое обслуживаниеамортизаторов

• Во время эксплуатации какой-либо регулировки амортизаторы не требуют. Однако,

если обнаружено замедленное гашение колебаний автомобилей после переезда

препятствия, то амортизатор необходимо проверить. В заводских условиях его

характеристики проверяются на стенде. Если нет стенда, следует зажать

амортизатор вертикально за нижнюю проушину и прокачать за верхнюю проушину

не менее пяти раз. У исправного амортизатора шток должен перемещаться

равномерно, без рывков и вибраций при приложении постоянной нагрузки в 300 Н

(30 кгс). Время перемещения на длине рабочего хода растяжения — не более 15 с.

• Если амортизатор прокачивается без сопротивления или, наоборот, сопротивление

очень велико, его следует заменить или отремонтировать[2].

13.

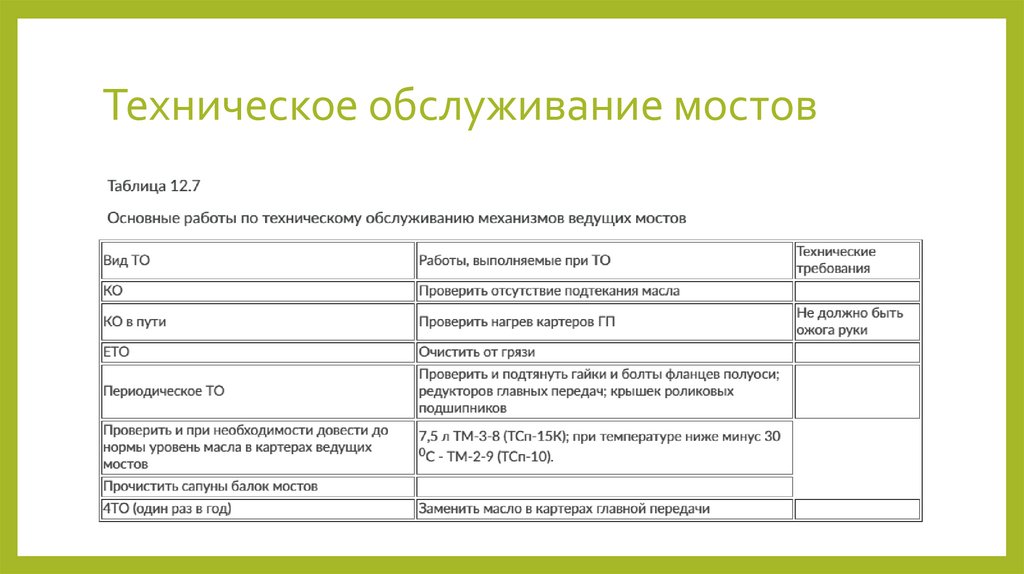

Техническое обслуживание мостов14.

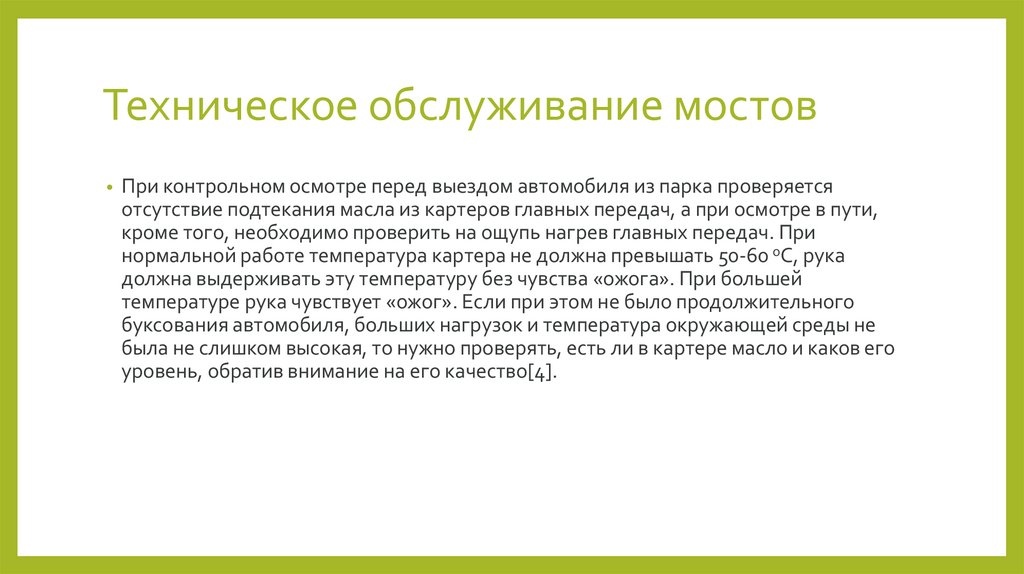

Техническое обслуживание мостов• При контрольном осмотре перед выездом автомобиля из парка проверяется

отсутствие подтекания масла из картеров главных передач, а при осмотре в пути,

кроме того, необходимо проверить на ощупь нагрев главных передач. При

нормальной работе температура картера не должна превышать 50-60 оС, рука

должна выдерживать эту температуру без чувства «ожога». При большей

температуре рука чувствует «ожог». Если при этом не было продолжительного

буксования автомобиля, больших нагрузок и температура окружающей среды не

была не слишком высокая, то нужно проверять, есть ли в картере масло и каков его

уровень, обратив внимание на его качество[4].

15.

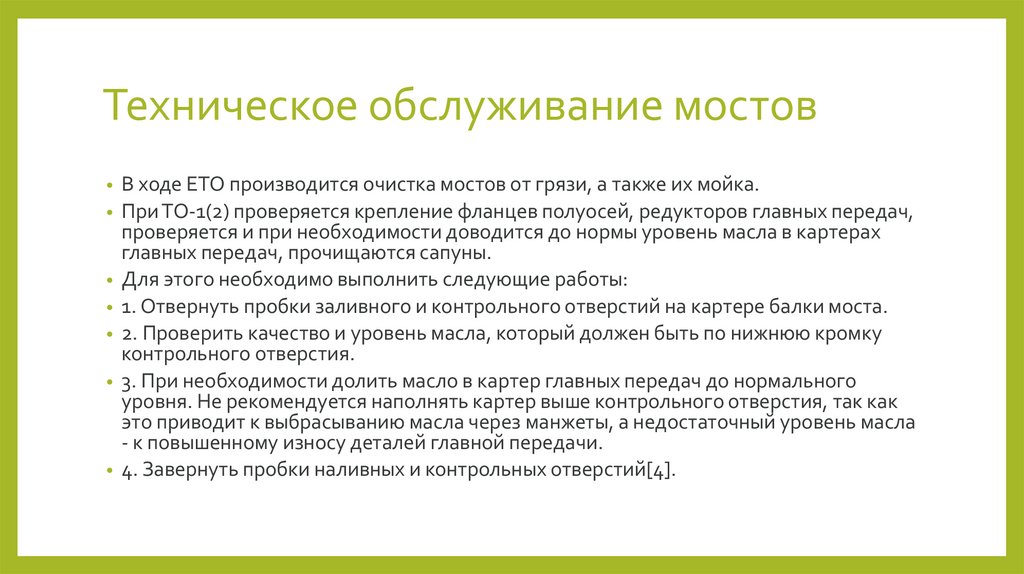

Техническое обслуживание мостов• В ходе ЕТО производится очистка мостов от грязи, а также их мойка.

• При ТО-1(2) проверяется крепление фланцев полуосей, редукторов главных передач,

проверяется и при необходимости доводится до нормы уровень масла в картерах

главных передач, прочищаются сапуны.

• Для этого необходимо выполнить следующие работы:

• 1. Отвернуть пробки заливного и контрольного отверстий на картере балки моста.

• 2. Проверить качество и уровень масла, который должен быть по нижнюю кромку

контрольного отверстия.

• 3. При необходимости долить масло в картер главных передач до нормального

уровня. Не рекомендуется наполнять картер выше контрольного отверстия, так как

это приводит к выбрасыванию масла через манжеты, а недостаточный уровень масла

- к повышенному износу деталей главной передачи.

• 4. Завернуть пробки наливных и контрольных отверстий[4].

16.

Техническое обслуживание мостов• 5. Проверить мосты на герметичность, для чего вывернуть сапуны и через резьбовые отверстия

сапуна подать воздух с избыточным давлением в картер главной передачи. Подтекания масла через

манжеты, места соединений и сварные швы на балке моста не допускается (незначительное

образование масляных пятен на поверхностях в вышеуказанных зонах, кроме сварных швов, без

капле образования не является браковочным признаком).

• 6. Подтянуть: болты крепления редукторов главных передач; болты крепления крышек редукторов.

• 7. Проверить крепления фланцев (вал, который изготовлен за одно целое с фланцем) на шлицевых

концах валов мостов. Для этого поставить автомобиль на смотровую яму или эстакаду и подложить

упоры под колеса. Затем выключить стояночную тормозную систему, вывернуть пробки кранов

запора воздуха на всех колесах, установить рычаг коробки передач и рукоятку крана управления

раздаточной коробкой в нейтральное положение и выключить механизм блокировки межосевого

дифференциала. Руками покачать фланец вала в продольном и поперечном направлениях. При

наличии ощутимого зазора отсоединить соответствующий конец карданного вала и, расстопорив

гайки крепления, подтянуть их. После подтяжки гайки зашплинтовать.

• 8. Промыть сапуны балок мостов дизельным топливом, продуть их сжатым воздухом и завернуть на

свои места[4].

17.

Техническое обслуживание мостов• При четвертом периодическом ТО или при обнаружении загрязнения масла его необходимо

заменить, сливать масло целесообразно сразу после остановки автомобиля, когда масло теплое.

Для этого:

• 1. Вывернуть пробки сливных отверстий, расположенные в нижней части картера главной передачи.

• 2. Вывернуть пробки контрольных и заливных отверстий в картере главной передачи.

• 3. Очистить магниты пробок сальных отверстий от металлических частиц и завернуть пробки

сливных на свои места.

• 4. Поднять домкратом одну сторону автомобиля.

• 5. Залить через заливные отверстия в картеры 1-2 л дизельного топлива.

• 6. Завести двигатель, включить первую передачу и поработать 1-2 мин.

• 7. Слить дизельное топливо из картера мостов.

• 8. Налить через заливные отверстия чистое масло до нормального уровня и завернуть пробки

контрольных и заливных отверстий[4].

18.

Расположение пробок наливного (1) и сливного (2) отверстий заднегомоста

19.

Ремонт подвески автомобиля• Как показывает практика, чаще всего ремонт подвески сводится к замене вышедшего

из строя или износившегося элемента: амортизаторов, ступичных подшипников,

подушек двигателя, шаровых опор подвески, сайлентблоков, пыльников, рулевых

наконечников и тяг. В некоторых случаях, помимо замены деталей, необходимо

также провести ряд дополнительных работ, в частности, выполнить затяжку

крепления амортизаторов, разгрузку задней подвески или же капитальный ремонт

рулевой рейки[2].

20.

Снятие и установка амортизатора• Снятие амортизатора передней подвески необходимо производить в следующем

порядке:

• для облегчения доступа к амортизатору следует повернуть колесо до отказа в

сторону передней части лонжерона;

• отвернуть гайку нижнего пальца амортизатора, снять шайбу и резиновую втулку;

• отвернуть такую же гайку на верхнем пальце, снять также шайбу и резиновую втулку;

• снять амортизатор с автомобиля.

• Установка амортизатора выполняется в обратной последовательности. Снятие

амортизатора задней подвески производится аналогично[5].

21.

Ремонт амортизатора• Разборку амортизатора следует производить только в случае явных неисправностей амортизатора.

Степень разборки зависит от характера неисправности. Так, если подтяжка гайки резервуара не

исключила подтекание жидкости, то амортизатор необходимо частично разобрать.

• Разборку амортизаторов производить в следующем порядке:

зажать в тисках нижнюю проушину, выдвинуть шток за верхнюю проушину вверх отказа и отвернуть

гайку резервуара;

осторожно раскачать за шток обойму сальника и приподнять цилиндр из резервуара;

удерживая цилиндр одной рукой и не вынимая его из резервуара, медным молотком выбить

направляющую штока из цилиндра;

опустить цилиндр на дно резервуара и, удерживая его, вынуть шток с поршнем; слить жидкость из

резервуара и цилиндра в мерный стакан;

вынуть цилиндр из резервуара и, зажав в тисках корпус клапана сжатия за нижнюю часть, раскачать

цилиндр и освободить его от корпуса клапана. Как правило, клапан сжатия не разбирается, а только

тщательно промывается керосином и запрессовывается в цилиндр на прежнее место[5].

22.

Ремонт амортизатора• Перед осмотром и анализом технического состояния деталей их необходимо промыть в

керосине и продуть сжатым воздухом. Герметичность амортизатора зависит от качества

поверхностей сопрягаемых деталей, уплотнений и их размеров. При осмотре надо

обратить внимание на следующее:

• шток амортизатора нуждается в замене, если на его рабочей поверхности имеются

царапины, задиры, коррозия или повреждение хромированного слоя;

• сальник штока следует заменить при износе или повреждении кольцевых гребешков на

внутренней рабочей поверхности;

• уплотнительное кольцо резервуара заменяется, если оно повреждено при разборке,

сильно деформировано или дало усадку;

• цилиндр амортизатора нуждается в замене, если на его рабочей поверхности имеются

задиры или следы коррозии. При этом, как правило, заменяют и поршень в сборе;

• втулка направляющей штока подлежит замене, если ее внутренний диаметр более 16,05

мм, а также если поверхность отверстия втулки имеет царапины или задиры[5].

23.

Ремонт амортизатораСборку амортизаторов при разобранном клапане сжатия следует начинать со сборки клапана сжатия в

следующем порядке:

закрепить в тисках болт клапана и установить на него пружину, тарелку, корпус клапана, дроссельные диски и

ограничительную тарелку. Затянуть гайку моментом 16…22 Н·м (1,6…2,2 кгс·м). Проверить наличие

проворачивания тарелки;

на корпус клапана сжатия установить цилиндр и легкими ударами медного молотка осадить цилиндр до

плотного соприкосновения его торца с корпусом клапана.

Далее необходимо приступить к сборке самого амортизатора в следующем порядке:

закрепить в тисках за проушину шток с крышкой кожуха и установить на него гайку резервуара, шайбу и пыльник.

Предварительно на внутреннюю поверхность сальника штока нанести слой смазки ЦИАТИМ-201 или Литол-24,

вставить сальник в обойму и установить сальник с обоймой на шток вместе с тарелкой сальника;

в направляющую штока установить втулку, пружину, а на проточку направляющей надеть уплотнительное кольцо

и установить подсобранную направляющую на шток;

собрать на штоке поршень c клапаном отдачи — установить ограничительную тарелку, пружину с тарелкой,

поршень, диски, тарелку и гайку клапана отдачи. Гайку затянуть моментом 16…22 Н·м (1,6…2,2 кгс·м) и

раскернить в двух противоположных местах по резьбе[5];

24.

Ремонт амортизатора• зажать резервуар за проушину в тисках в вертикальном положении, опустить

цилиндр с клапаном отдачи в резервуар на половину его высоты, залить половину

жидкости в цилиндр, а оставшуюся часть жидкости — в резервуар. Вынуть цилиндр

из резервуара и, поддерживая цилиндр над резервуаром, проверить истечение

жидкости через клапан сжатия. При правильной сборке должно быть капельное

истечение жидкости;

• вставить без перекоса шток с поршнем в цилиндр, установить направляющую штока

в цилиндр и медленно, чтобы не было выплеска жидкости, опустить цилиндр в

резервуар;

• завернуть гайку моментом 70…90 Н·м (7…9 кгс·м) при выдвинутом штоке. При

затяжке гайки направляющая штока запрессуется в цилиндр.

• После сборки амортизатора следует несколько раз задвинуть-выдвинуть шток до

появления равномерного усилия по всей длине его хода. Для проверки

герметичности амортизатора рекомендуется после сборки выдержать его в

горизонтальном положении с задвинутым до отказа штоком не менее 10 часов[6].

25.

Ремонт редуктора моста26.

Ремонт редуктора моста• Редукторы, полностью собираются на предприятии-изготовителе и поставляются в

сборе. Однако в случае необходимости разборки редуктора его закрепляют на

стенде или на верстаке, снимают стопорные пластины регулировочных гаек, крышки

подшипников коробки дифференциала, регулировочные гайки и наружные кольца

подшипников. Перед снятием помечают крышки и наружные кольца подшипников,

чтобы при сборке установить их на прежние места.

• Из картера редуктора вынимают коробку дифференциала вместе с ведомой

шестерней и внутренними кольцами под шипников. Перед тем как снять ведущую

шестерню, на нее и на коробку дифференциала наносят метки взаимного

расположения. Чтобы снять ведущую шестерню и ее детали, картер редуктора

переворачивают горловиной вверх, придерживают стопором фланец ведущей

шестерни, отворачивают ключом гайку крепления фланца, снимают фланец,

вынимают ведущую шестерню с регулировочным кольцом, внутренним кольцом

заднего подшипника и распорной втулкой, затем вынимают сальник,

маслоотражатель и внутреннее кольцо переднего подшипника[6].

27.

Ремонт редуктора моста• Сборка редуктора начинается с установки шестерни полуосей с опорными шайбами и

сателлитов, при этом сателлиты и шестерни полуосей поворачивают так, чтобы ось

вращения сателлитов совместилась с осью вращения в коробке, и вставляют ось

сателлитов. При проверке осевой люфт каждой шестерни должен быть не более 0,10

мм. Если зазор увеличен, значит, шестерни слишком износились. В этом случае

заменяют опорные шайбы шестерен полуосей другими. Толщина новых опорных

шайб должна быть больше прежних. Если нужный зазор при замене получить не

удается, шестерни заменяют. Ведомую шестерню устанавливают оправкой,

изготовленной из трубы диаметром, соответствующим диаметру внутреннего кольца

подшипников, и напрессовывают внутренние кольца подшипников[6].

28.

Диагностика ходовой частиавтомобиля

Диагностика ходовой части автомобиля выполняется па подъёмнике в двух положениях: с вывешенными

колёсами и под расчётной нагрузкой. Механик работает согласно диагностической карте, последовательно

проверяя все детали и отмечая их состояние в листе осмотра.

Сперва оценивают состояние амортизаторов и пружин (либо амортизационных стоек в передней подвеске

MacPherson), в том числе защитного комплекта амортизатора: пыльника и отбойника. При повреждении

защитного комплекта или поверхности штока, «потении» амортизатора, коррозии на витках пружины элементы

рекомендуются к замене.

На вывешенных колёсах обязательно проверяют люфты ступичных подшипников — важно обнаружить их до

появления гула в движении. Следом осматривают пыльники ШРУС, сальники приводов и хвостовика двигателя —

при механических повреждениях или утечке масла их нужно заменить как можно скорее, до критической потери

смазки и/или попадания в узел воды.

Обязательно проверяются люфты в шаровых соединениях. Это не только шаровые опоры подвески, но и

элементы рулевого управления: тяги и наконечники. Рулевая рейка также осматривается на предмет течи и

состояния её сайлентблоков. Далее проверяются сайлентблоки во всех рычагах, тягах и ступичных узлах:

оценивается состояние рабочей резиновой части и наличие люфтов при отклонении элементов. Отдельно

проверяются стабилизаторы поперечной устойчивости, их стойки и втулки.

Завершает диагностику ходовой части осмотр элементов тормозной системы: тормозных шлангов, дисков и

колодок. На шлангах не должно быть механических повреждений (вздутий, заломов, потёртостей), на дисках —

выработки на рабочей поверхности. Также оценивается остаточная толщина тормозных дисков и колодок[3].

29.

Источники• 1. Техническое обслуживание ходовой части автомобиля (extxe.com)

• 2. Диагностирование и ТО ходовой части автомобиля (extxe.com)

• 3. Диагностика ходовой части (hyperauto.ru)

• 4. Техническое обслуживание механизмов ведущих мостов (poznayka.org)

• 5. Ремонт подвески (2avto-remont.ru)

• 6. Технология ремонта ведущих мостов автомобилей (otdelka-remont.ru)

• 7. https://www.drive2.ru/l/524572325761254046/

mechanics

mechanics