Similar presentations:

Технологии устройства поверхностных слоев и обработок

1.

Тема №3-5ТЕХНОЛОГИИ УСТРОЙСТВА

ПОВЕРХНОСТНЫХ СЛОЕВ И ОБРАБОТОК

1

2.

ВОПРОСЫ1. Разновидности поверхностных слоев и

обработок.

2. Поверхностная обработка покрытий

3. Способ втапливания щебня

4. Устройство слоев из литых эмульсионноминеральных смесей

5. Современные технологии устройства

поверхностных слоев и покрытий

2

3. ЛИТЕРАТУРА

1. Рекомендации по устройству дорожныхпокрытий с шероховатой поверхностью /

РОСАВТОДОР. - М., 2004.

2. Методические рекомендации по устройству

одиночной шероховатой поверхностной

обработки техникой с синхронным

распределением битума и щебня / Росавтодор

России - М.: ГП «Информавтодор», 2001.

3. ОДМ 218.3.054-2015 Устройство поверхностной

обработки и тонких слоев износа с применением

различных видов фиброволокон / Росавтодор.

3

4. ЛИТЕРАТУРА 2

4. ОДМ 218.3.060-2015 Методические рекомендациипо ремонту дорожных одежд, состоящих из

цементобетонных покрытий, перекрытых

асфальтобетонными слоями, на автомобильных

дорогах общего пользования. – М.:

Информавтодор, 2012.

5. Методические рекомендации по устройству

защитного слоя износа из литых эмульсионноминеральных смесей типа «Сларри Сил» /

Росавтодор. - М.: 2001.

4

5. ЛИТЕРАТУРА 3

6. Индивидуальные элементные сметные нормы ирасценки на работы по ремонту автомобильных

дорог с использованием новой техники и

технологий. М.: ФГУП «ИНФОРМАВТОДОР», 2003.

7. ОДМ 218.6.019-2016 Рекомендации по

организации движения и ограждению мест

производства дорожных работ. – М.:

Информавтодор, 2011.

5

6.

1 вопросРАЗНОВИДНОСТИ ПОВЕРХНОСТНЫХ

ПОКРЫТИЙ (SEAL COATING)

6

7. ВИДЫ ПОВЕРХНОСТНЫХ ОБРАБОТОК

ВидНазначение слоев

Метод устройства

Fog Seal

защитные

Rejuvenator Seal

Scrub Seal

Sand Seal

Обработка

износа,

шероховатости,

защитные

Поверхностная обработка (Chip Seal) на битуме,

эмульсии или полимерном (резинобитумном)

вяжущем

Поверхностная обработка с применением

фиброволокон (Fiber Chip Seal)

Литые эмульсионно-минеральные смеси (ЛЭМС,

Slurry Seal, Microsurfacing)

Cape Seal

шероховатости

Механические способы придания шероховатости

(микрофрезерование Micromilling, Klaruwen, Het

Ermoplane-system, Het Kontex-system, струйная

обработка Stolen, легкое фрезерование Frezen) 7

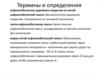

8. ВИДЫ ПОВЕРХНОСТНЫХ СЛОЕВ

ВидСлой

Назначение слоев

износа,

шероховатости,

защитные

Метод устройства

Поверхностные слои из асфальтобетона или

щебёночно-мастичного асфальтобетона (ЩМА)

Шероховатые тонкослойные покрытия (ШТП) из

литых асфальтобетонных смесей

Втапливание щебня

Открытые битумоминеральные смеси (БМО)

8

9. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

• Fog Sealing – это способ обработки а/бетонныхпокрытий, позволяющий закрепить мелкие

фракции щебня в поверхностной обработке

сразу после ее устройства или заполнить поры

вновь

устроенного

покрытия,

либо

эксплуатируемого покрытия, находящегося в

хорошем состоянии. Для Fog Seal используют

разбавленные битумные эмульсии. Технология

обеспечивает

продление

срока

службы

покрытия на 1-2 года.

• ПОВЕРХНОСТНАЯ ОБРАБОТКА (Chip Seals) - это

способ создания шероховатой поверхности

покрытия и устройства слоев износа и защитных

слоев путем розлива на основание тонкого слоя

органического

вяжущего,

распределения

9

высокосортного щебня и его уплотнения.

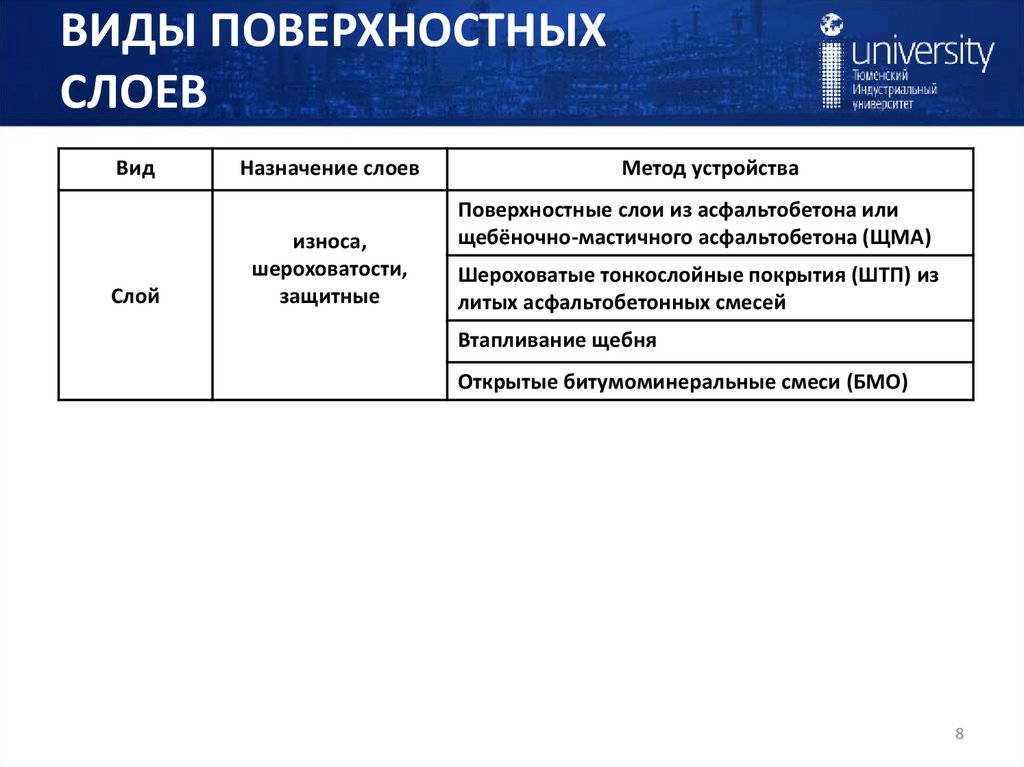

10. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

• Rejuvenator Seal Данная технология схожа стехнологией Fog Seal. Отличием является то, что

вместо разжиженных битумных эмульсий для

пропитки а/бетонных покрытий используют

специальные омолаживающие составы. Такого

рода пропитка защищает покрытие от старения

и восстанавливает его поверхность. Rejuvenator

Sealing применяется в том числе и на

асфальтобетонных

покрытиях,

имеющих

продольные и поперечные трещины (но не

усталостные) и обеспечивает залечивание

неактивных трещин. Технология обеспечивает

продление срока службы покрытия на 1-3 года.

10

11. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

• Slurry Seal – это холодная смесь, состоящая изщебня

подобранного

состава,

вяжущего

(битумной эмульсии), мелкого заполнителя и

специальных добавок. Используется для

устройства прочных защитных слоев износа

дорожного покрытия. Slurry Seal устраивают на

старых покрытиях для заполнения отраженных

трещин, восстановления шероховатости и

эстетического вида покрытия. Технология может

быть применена на автомагистралях, жилых

улицах, автостоянках, всех типах проездов, и на

любых других покрытиях, где необходим

защитный слой. Технология обеспечивает

продление срока службы покрытия на 2,5-7 лет.

11

12. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

• Micro-Surfacing – это холодная смесь из щебняподобранного состава, вяжущего (битумной

эмульсии), мелкого заполнителя и специальных

добавок. Используется для устройства прочных

защитных слоев износа. Это вид Slurry Seal,

который применяется в особых транспортных и

погодно-климатических

условиях.

Слои,

устраиваемые по данной технологии, имеют

большую толщину, чем Slurry Seal. MicroSurfacing применяется для работ: ликвидация

колеи;

восстановления

профиля

старого

покрытия; устройство защитного слоя износа в

особо тяжелых условиях движения; быстрое

проведение ремонтных работ (например, в

ночное время). Технология обеспечивает

продление срока службы покрытия на 2,5-6 лет. 12

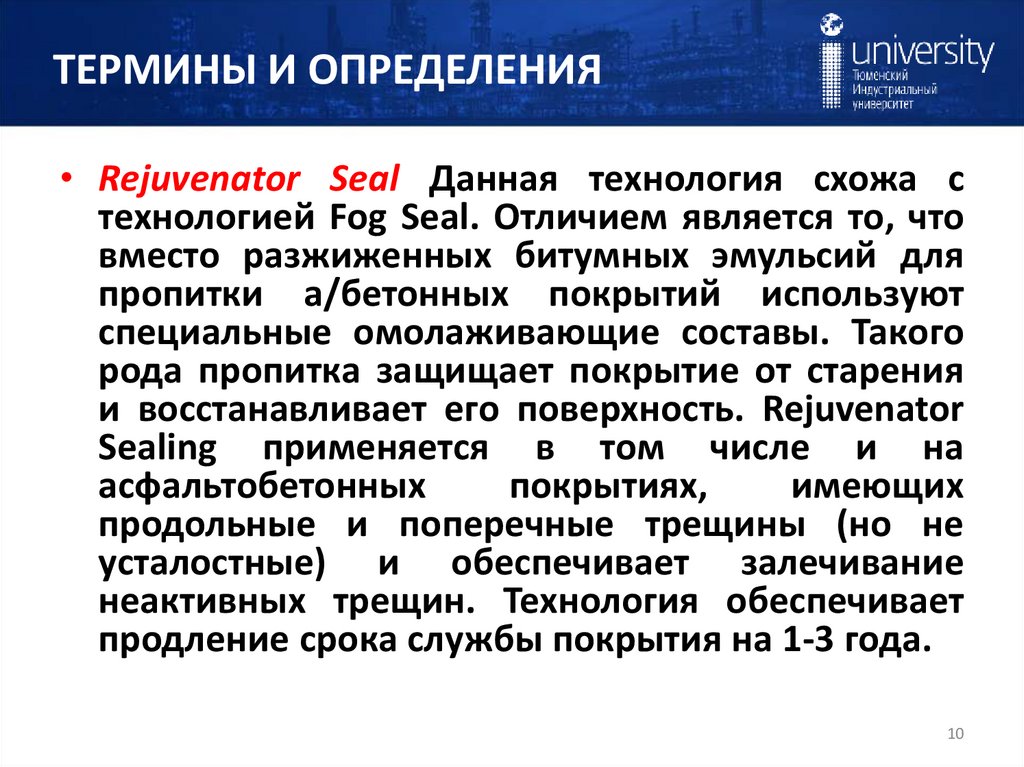

13. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

• Cape Sealing использует преимущество двухметодов

защиты

покрытия.

Технология

заключается в устройстве поверхностной

обработки, поверх которой в течение нескольких

дней устраивается слой Slurry Seal или MicroSurfacing. Для предотвращения отраженного

трещинообразования рекомендуется устраивать

поверхностную

обработку

на

битуме,

модифицированном полимерами или латексом,

а также на резинобитумных вяжущих. Cape Seals

может использоваться в качестве защитного

слоя покрытия, устраиваемого на длительный

срок для покрытий с интенсивным движением, а

также для устранения трещин. Технология

обеспечивает

продление

срока

службы

13

покрытия на 4-9 лет.

14.

2 вопросТЕХНОЛОГИЯ ПОВЕРХНОСТНОЙ

ОБРАБОТКИ

14

15. НАЗНАЧЕНИЕ ПОВЕРХНОСТНЫХ ОБРАБОТОК

• восстановление и повышение сцепных качествдорожного покрытия;

• формирование слоя износа и защитного слоя от

проникания воды в дорожную одежду;

• останавливает разрушение и продлевает срок

службы старых покрытий, на которых появились

признаки износа в виде трещин, шелушения,

выкрашивания и др.;

• при устройстве на щебеночных и гравийных

покрытиях обеспечивает обеспыливание и

более

комфортные

условия

движения

15

автомобилей.

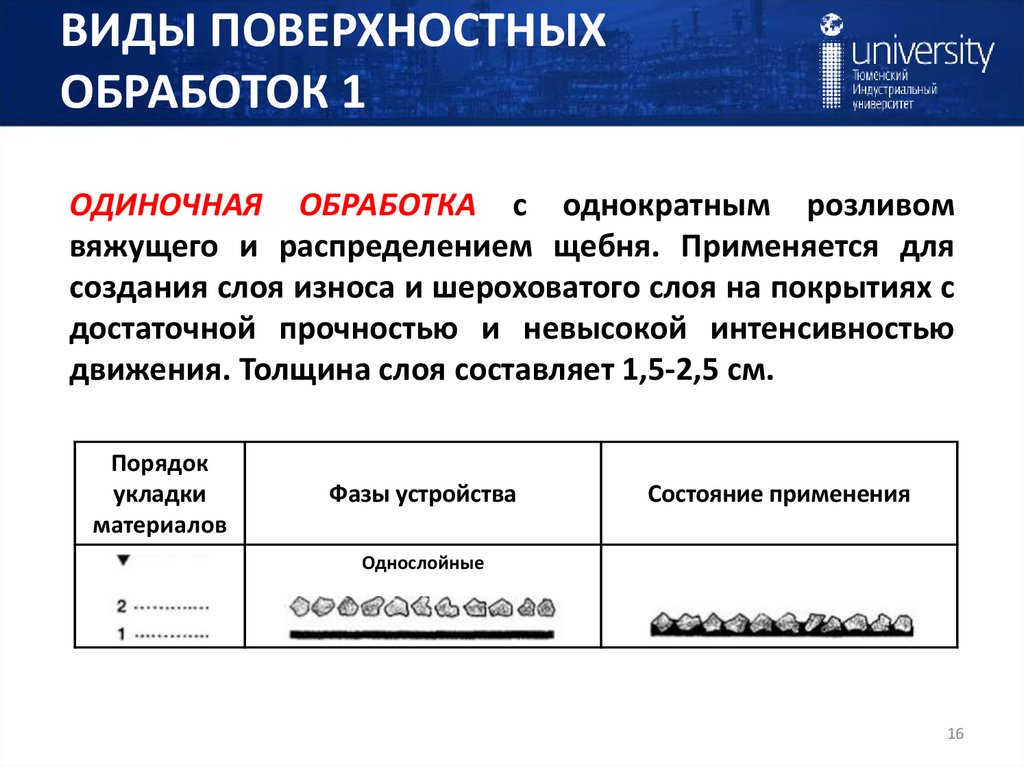

16. ВИДЫ ПОВЕРХНОСТНЫХ ОБРАБОТОК 1

ОДИНОЧНАЯ ОБРАБОТКА с однократным розливомвяжущего и распределением щебня. Применяется для

создания слоя износа и шероховатого слоя на покрытиях с

достаточной прочностью и невысокой интенсивностью

движения. Толщина слоя составляет 1,5-2,5 см.

Порядок

укладки

материалов

Фазы устройства

Состояние применения

Однослойные

16

17. ВИДЫ ПОВЕРХНОСТНЫХ ОБРАБОТОК 2

ОДИНОЧНАЯ ОБРАБОТКА С ДВОЙНЫМ РАСПРЕДЕЛЕНИЕМЩЕБНЯ. На слой разлитого вяжущего сначала

распределяют более крупную фракцию щебня (например,

8/11 или 15-20 мм), прикатывают катком*, а затем

распределяют более мелкую фракцию щебня (например,

2/5 или 5-10 мм) и уплотняют (5-6 проходов). Применяется

на дорогах с высокой скоростью движения автомобилей.

Толщина слоя может составлять 3-4 см.

Порядок

укладки

материалов

Фазы устройства

Состояние применения

Однослойные с 2-ой россыпью щебня

17

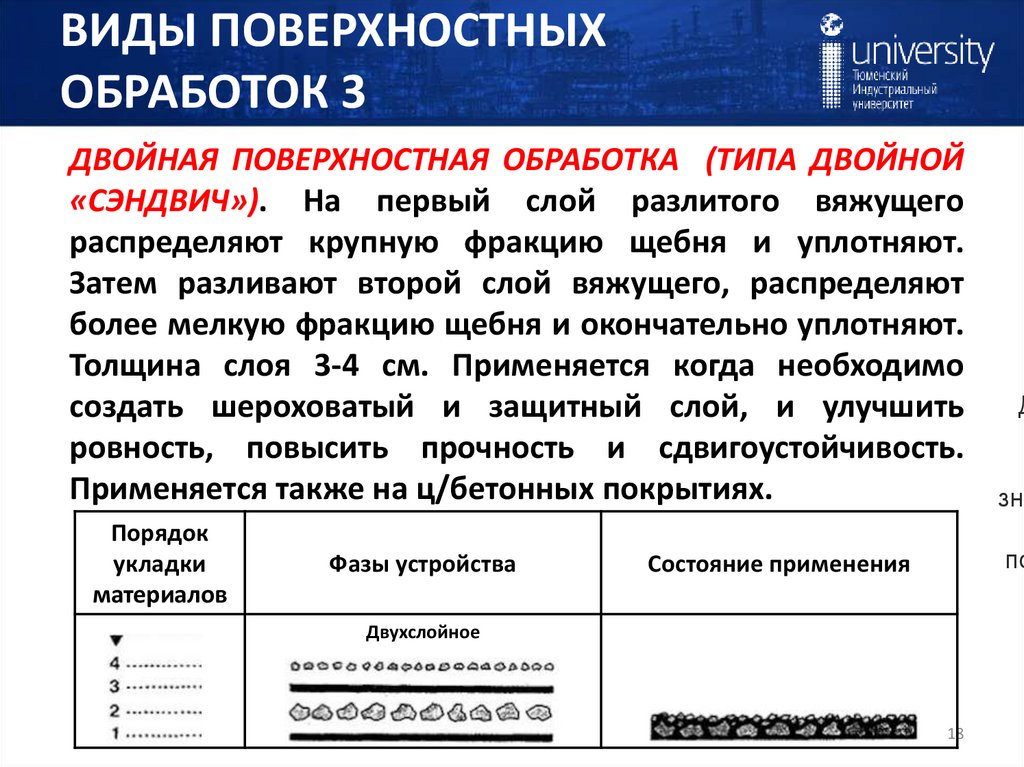

18. ВИДЫ ПОВЕРХНОСТНЫХ ОБРАБОТОК 3

ДВОЙНАЯ ПОВЕРХНОСТНАЯ ОБРАБОТКА (ТИПА ДВОЙНОЙ«СЭНДВИЧ»). На первый слой разлитого вяжущего

распределяют крупную фракцию щебня и уплотняют.

Затем разливают второй слой вяжущего, распределяют

более мелкую фракцию щебня и окончательно уплотняют.

Толщина слоя 3-4 см. Применяется когда необходимо

создать шероховатый и защитный слой, и улучшить

ровность, повысить прочность и сдвигоустойчивость.

Применяется также на ц/бетонных покрытиях.

Порядок

укладки

материалов

Фазы устройства

Д

зна

по

п

в

Состояние применения

Двухслойное

18

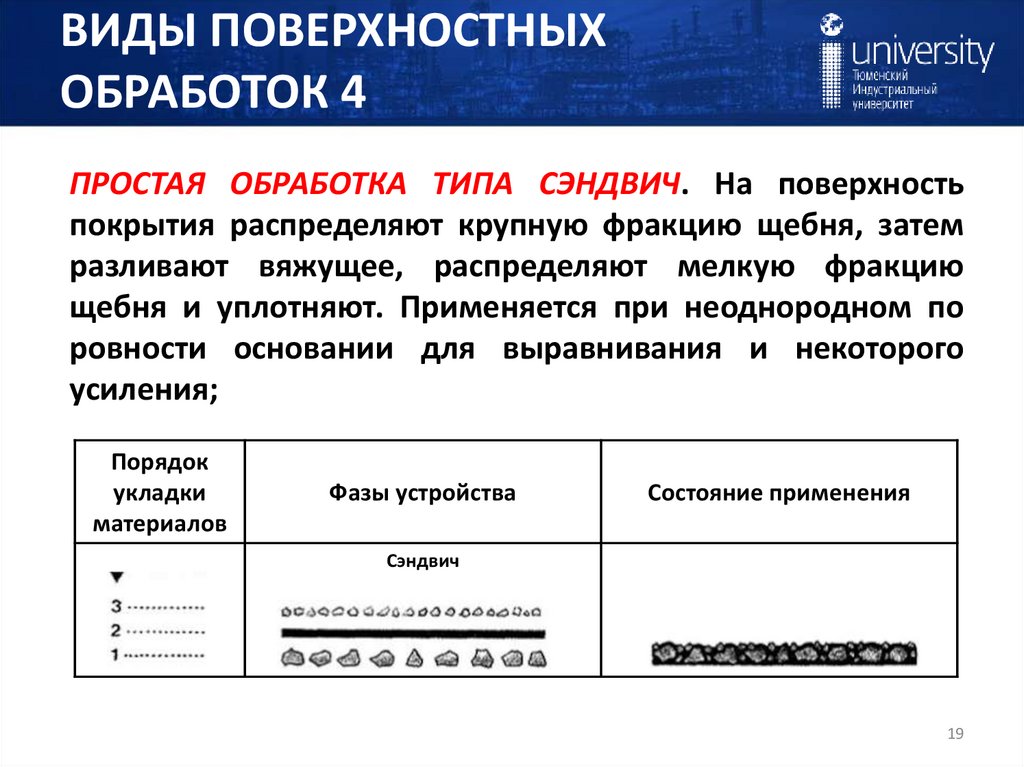

19. ВИДЫ ПОВЕРХНОСТНЫХ ОБРАБОТОК 4

ПРОСТАЯ ОБРАБОТКА ТИПА СЭНДВИЧ. На поверхностьпокрытия распределяют крупную фракцию щебня, затем

разливают вяжущее, распределяют мелкую фракцию

щебня и уплотняют. Применяется при неоднородном по

ровности основании для выравнивания и некоторого

усиления;

Порядок

укладки

материалов

Фазы устройства

Состояние применения

Сэндвич

19

20. ВИДЫ ПОВЕРХНОСТНЫХ ОБРАБОТОК 5

ДВОЙНАЯ ПОВЕРХНОСТНАЯ ОБРАБОТКА С ПРОСЛОЙКОЙ ИЗЩЕБНЯ. На очищенное и выровненное гравийное или

щебеночное покрытие рассыпают прослойку из щебня

крупной фракции и уплотняют. Затем разливают первый

слой вяжущего, распределяют более мелкую фракцию

щебня и уплотняют. После этого разливают второй слой

вяжущего, распределяют щебень мелкой фракции и

окончательно уплотняют. Толщина слоя может достигать 5

см. Применяется на «белых» гравийно-щебеночных

покрытиях для перевода их в «черное» шоссе.

20

21. ТРЕБОВАНИЯ К КАМЕННЫМ МАТЕРИАЛАМ

ТребованияГорные породы

Марка по прочности, МПа

Марка по износу

Характеристика

изверженные или метаморфические

более 100-120

И-I, И-II

Форма зерен щебня

кубовидная, одномерная узких фракций

Свойства зерен щебня

трудношлифуемые и чистые

(без пленки пыли или грязи)

Размер фракции, мм

(Европейские/Российский)

2/5; 5/8; 8/11; 11/16

5-10; 10-15; 15-20 и 20-25

Массовая доля в щебне, %:

слабых и выветренных зерен

не более 10

зерен пластинчатой формы

не более 15

пылевато-глинистых частиц

не более 1

Дозировка битума для

обработки, % от массы щебня*

1-1,5

21

22. Примечание *

• «Чернёный» щебень применяют при устройстве слоев надорогах в северных районах;

• Необработанный вяжущим щебень может применяться

на дорогах с интенсивностью движения менее 1000

авт./сут.

• Не обрабатывают битумом щебень, используемый для

второй россыпи при устройстве ПО с двукратным

распределением щебня.

22

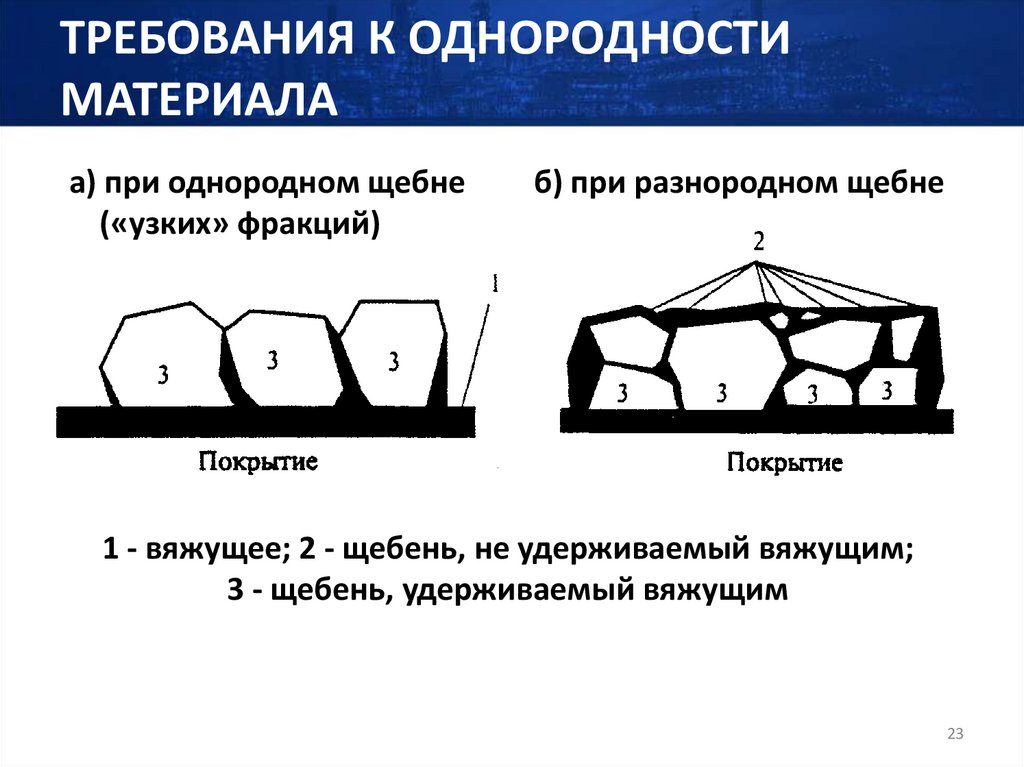

23. ТРЕБОВАНИЯ К ОДНОРОДНОСТИ МАТЕРИАЛА

а) при однородном щебне(«узких» фракций)

б) при разнородном щебне

1 - вяжущее; 2 - щебень, не удерживаемый вяжущим;

3 - щебень, удерживаемый вяжущим

23

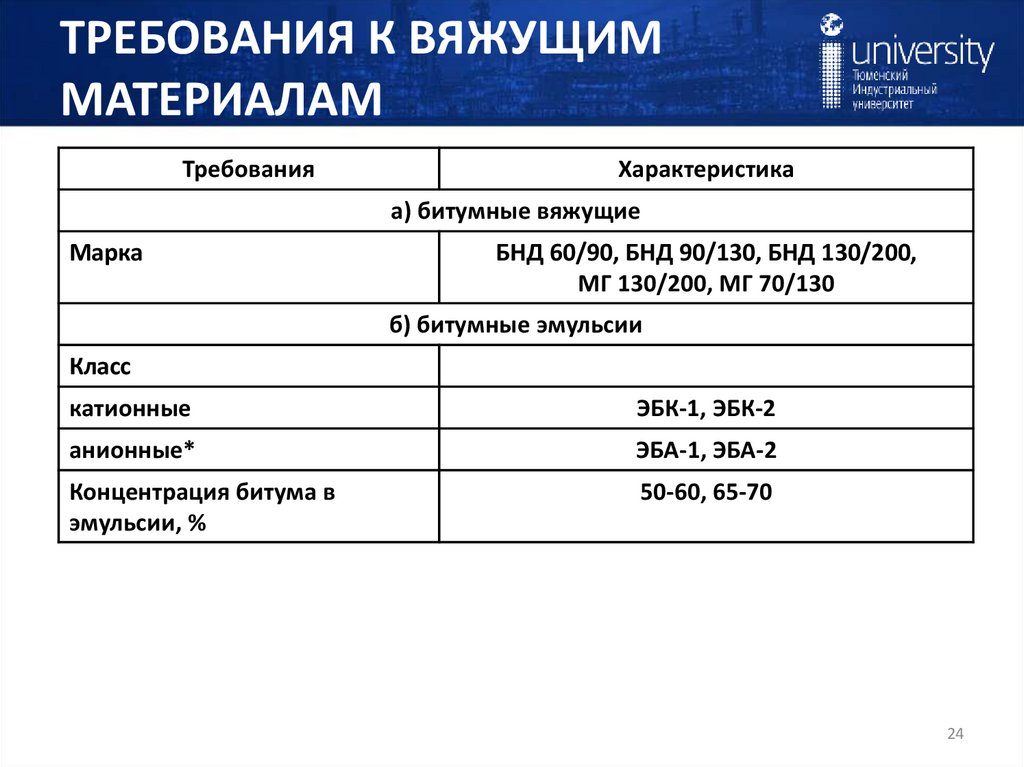

24. ТРЕБОВАНИЯ К ВЯЖУЩИМ МАТЕРИАЛАМ

ТребованияХарактеристика

а) битумные вяжущие

Марка

БНД 60/90, БНД 90/130, БНД 130/200,

МГ 130/200, МГ 70/130

б) битумные эмульсии

Класс

катионные

ЭБК-1, ЭБК-2

анионные*

ЭБА-1, ЭБА-2

Концентрация битума в

эмульсии, %

50-60, 65-70

24

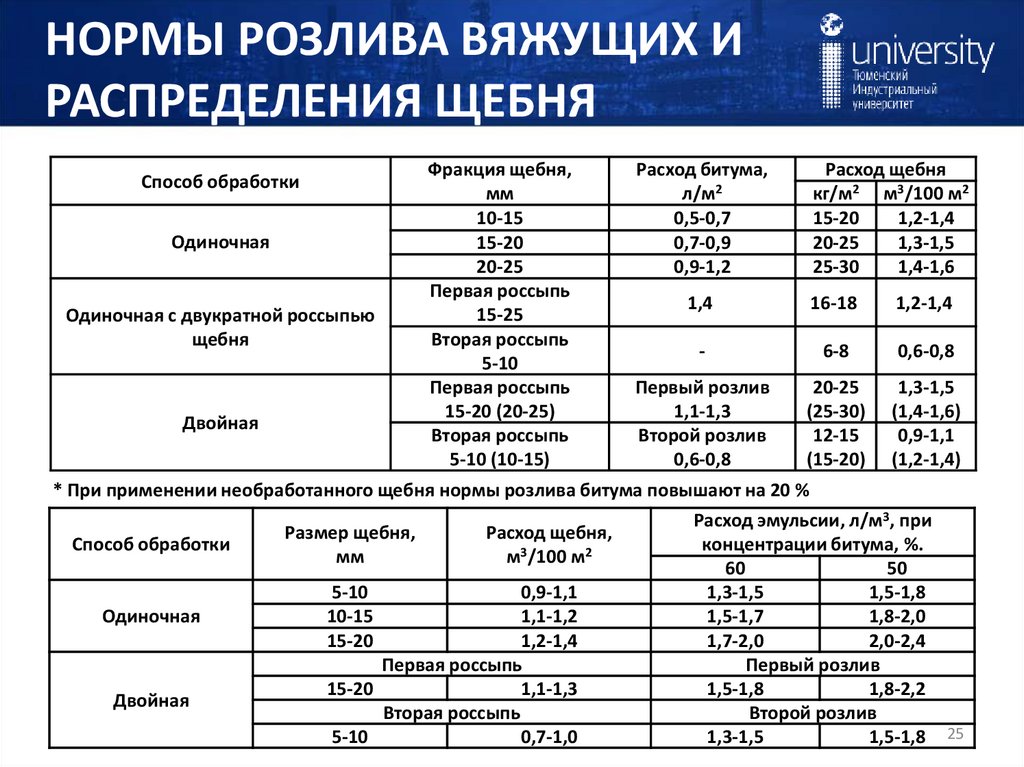

25. НОРМЫ РОЗЛИВА ВЯЖУЩИХ И РАСПРЕДЕЛЕНИЯ ЩЕБНЯ

Способ обработкиОдиночная

Одиночная с двукратной россыпью

щебня

Двойная

Фракция щебня,

мм

10-15

15-20

20-25

Первая россыпь

15-25

Вторая россыпь

5-10

Первая россыпь

15-20 (20-25)

Вторая россыпь

5-10 (10-15)

Расход битума,

л/м2

0,5-0,7

0,7-0,9

0,9-1,2

Расход щебня

кг/м2 м3/100 м2

15-20

1,2-1,4

20-25

1,3-1,5

25-30

1,4-1,6

1,4

16-18

1,2-1,4

-

6-8

0,6-0,8

Первый розлив

1,1-1,3

Второй розлив

0,6-0,8

20-25

(25-30)

12-15

(15-20)

1,3-1,5

(1,4-1,6)

0,9-1,1

(1,2-1,4)

* При применении необработанного щебня нормы розлива битума повышают на 20 %

Способ обработки

Размер щебня,

мм

Одиночная

5-10

10-15

15-20

Двойная

Расход щебня,

м3/100 м2

0,9-1,1

1,1-1,2

1,2-1,4

Первая россыпь

15-20

1,1-1,3

Вторая россыпь

5-10

0,7-1,0

Расход эмульсии, л/м3, при

концентрации битума, %.

60

50

1,3-1,5

1,5-1,8

1,5-1,7

1,8-2,0

1,7-2,0

2,0-2,4

Первый розлив

1,5-1,8

1,8-2,2

Второй розлив

1,3-1,5

1,5-1,8 25

26. ОРГАНИЗАЦИЯ РАБОТ 1

• ПО на вязком битуме устраивают летом в сухую погодупри температуре воздуха не ниже 15°С. Допускается

выполнять работы при температуре воздуха 5°С весной и

10°С осенью.

• ПО на битумной эмульсии устраивают при температуре

не ниже +5°С.

• Работы по устройству ПО производят по чистой

незапылённой поверхности, сухой при применении

битума и увлажнённой (0,5 л/м2) при применении

битумных эмульсий (можно при небольшом дожде);

26

27. ОРГАНИЗАЦИЯ РАБОТ 2

• При использовании горячего вязкого битума все работыдолжны быть выполнены за время, пока температура

битума не опустилась ниже допустимой по загустеванию

битума. При розливе битума температура должна

поддерживаться:

для вязких битумов марок БНД 60/90, БНД 90/130, БН

60/90 и БН 90/130 в пределах 150-160°С;

для марок БНД 130/200 и БН 130/200 в пределах 100130°С;

для полимербитумных вяжущих в пределах 140-160°С.

27

28. СПОСОБЫ УСТРОЙСТВА ПОВЕРХНОСТНЫХ ОБРАБОТОК

УСТРОЙСТВОПОВЕРХНОСТНЫХ

ОБРАБОТОК

На вязком

битуме

Комплектом

машин

асинхронно

распределяющих

вяжущее и

щебень

Машинами с

синхронным

распределением

вяжущего и

щебня

На битумной

эмульсии

Синхронное

распределение

эмульсии и щебня

Раздельное

распределение

эмульсии и щебня

28

29. Технологические операции по устройству ПО отдельными машинами

1 - подготовительные работы; 2 - розлив битума;3 - распределение щебня; 4 - уплотнение щебня;

5 - сметание лишних щебенок

29

30. Технология устройства ПО машинами с асинхронным распределением битума и щебня 1

1. Предварительная очистка поверхности от пыли и грязиКДМ с капроновой (при сильном загрязнении с

металлической)

щеткой

и

поливомоечным

оборудованием за 2-5 проходов по одному следу;

2. *Подгрунтовка покрытия путем розлива жидкого битума

по норме 0,3-0,5 л/м2 (при невозможности обеспечить

требуемую чистоту);

3. Загрузка битума и щебня

щебнераспределитель;

в

автогудронатор

и

4. Розлив битума на половине проезжей части в одни

прием без пропусков и разрывов автогудронатором;

30

31. Технология устройства ПО машинами с асинхронным распределением битума и щебня 2

5. Россыпьщебня

самоходными

(навесными)

щебнераспределителями «в одну щебенку» сразу после

розлива битума (не допуская его загустевания);

6. Сразу после россыпи щебня производится уплотнение

гладковальцовыми катками массой 6-8 тонн (4-5

проходов по одному следу).

7. Затем тяжелыми гладковальцовыми катками (с

обрезиненными вальцами) массой 10-12 тонн (2-4

прохода по одному следу).

8. Уход за свежеуложенной поверхностной обработкой.

31

32. СМЕННЫЙ ГРАФИК (ассинхронная)

Продолжительность работСМЕННЫЙ ГРАФИК

(ассинхронная)

4

5

66

6

7

3

1

1

Захватка 1

Захватка 2

Кисп min ведущей машины 0,75

Tmin между 5 и операциями 5…10 с

32

33. СХЕМА РАСПРЕДЕЛЕНИЯ ВЯЖУЩЕГО ПО ПРАВИЛУ «ТРЕХ ТРЕТЕЙ»

3334. Интервал времени между распределением вяжущего и щебня

t=1cL = 10 – 100 м

t = 5 c . . . 10 мин.

34

35. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ МАШИН ТИПА ЧИПСИЛЕР

ХарактеристикаЧипсилер-40

370

Марка машины

Чипсилер-26

210

Минимальная мощность двигателя тягача, л.

с.

Базовое шасси

2-осный полуприцеп 2-осный полуприцеп

Кайзер

СЗАП-9905

3

Объем кузова щебня, м

12

5,5

Объем резервуара для вяжущего, л

6000

3500

Максимальная

ширина

распределения

3,85

3,10

материалов, м

Количество форсунок для разлива вяжущего,

40

28

шт

Количество индивидуальных заслонок для

14

14

системы подачи каменных материалов, шт.

Рабочая скорость движения, км/ч

3-6

3-6

Площадь обработки за один цикл загрузки,

м2, в зависимости от используемой фракции

щебня:

10-15 мм

1600

500

5-10 мм

2000

666

Площадь обработки за один цикл загрузки,

м2, в зависимости от расхода битума:

1,2 л/м2

4460

2300

2

0,9 л/м

5040

2610

Чипсилер-19

180

МАЗ-5551

4

2500

2,50

20

10

3-6

333

444

1920

2170

35

36. Технология устройства ПО машинами с синхронным распределением битума и щебня

1. Предварительная очистка поверхности от пыли и грязиКДМ с капроновой (при сильном загрязнении с

металлической)

щеткой

и

поливомоечным

оборудованием за 2-5 проходов по одному следу;

2. Загрузка щебня и битума в Чипсилер (тип а/самосвала и

автобитумовоза принимается из расчета кратности

отношения емкости кузова и цистерны Чипсилера к

емкости кузова и цистерны а/самосвала и битумовоза);

3. Синхронное распределение битума и щебня на

проезжей части Чипсилером;

4. Уплотнение свежеуложенного слоя 5-6 проходами

самоходного катка на пневмоколесном ходу (катка с

обрезиненными металлическими вальцами);

5. Уход за свежеуложенной поверхностной обработкой. 36

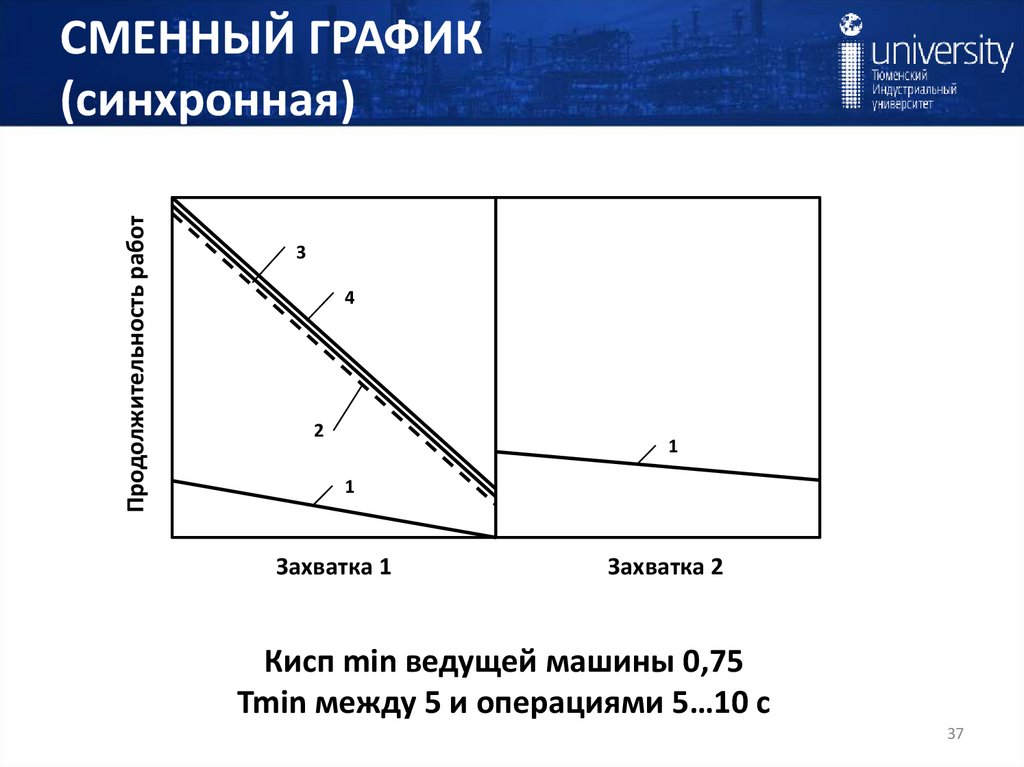

37. СМЕННЫЙ ГРАФИК (синхронная)

Продолжительность работСМЕННЫЙ ГРАФИК

(синхронная)

3

4

2

1

1

Захватка 1

Захватка 2

Кисп min ведущей машины 0,75

Tmin между 5 и операциями 5…10 с

37

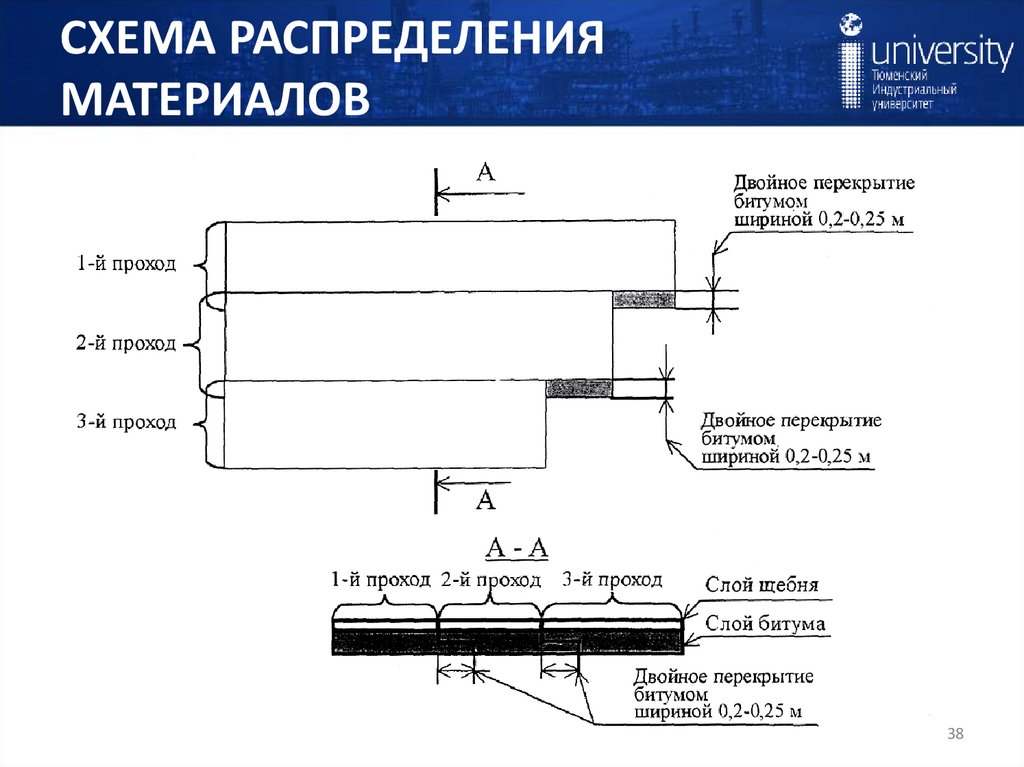

38. СХЕМА РАСПРЕДЕЛЕНИЯ МАТЕРИАЛОВ

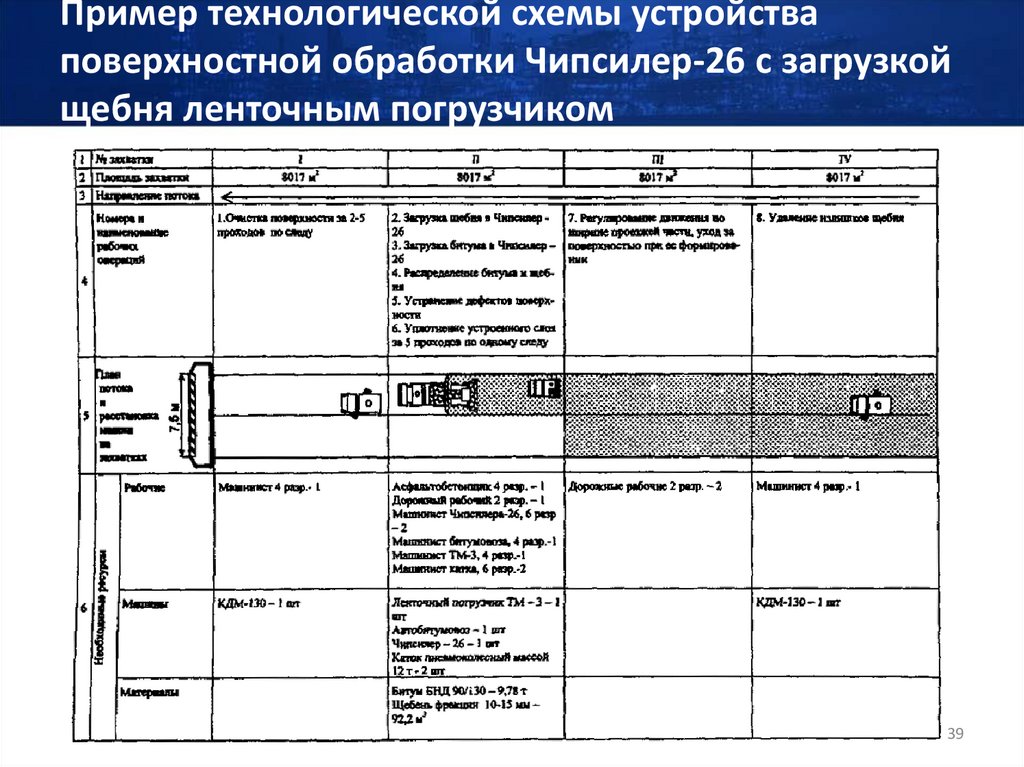

3839. Пример технологической схемы устройства поверхностной обработки Чипсилер-26 с загрузкой щебня ленточным погрузчиком

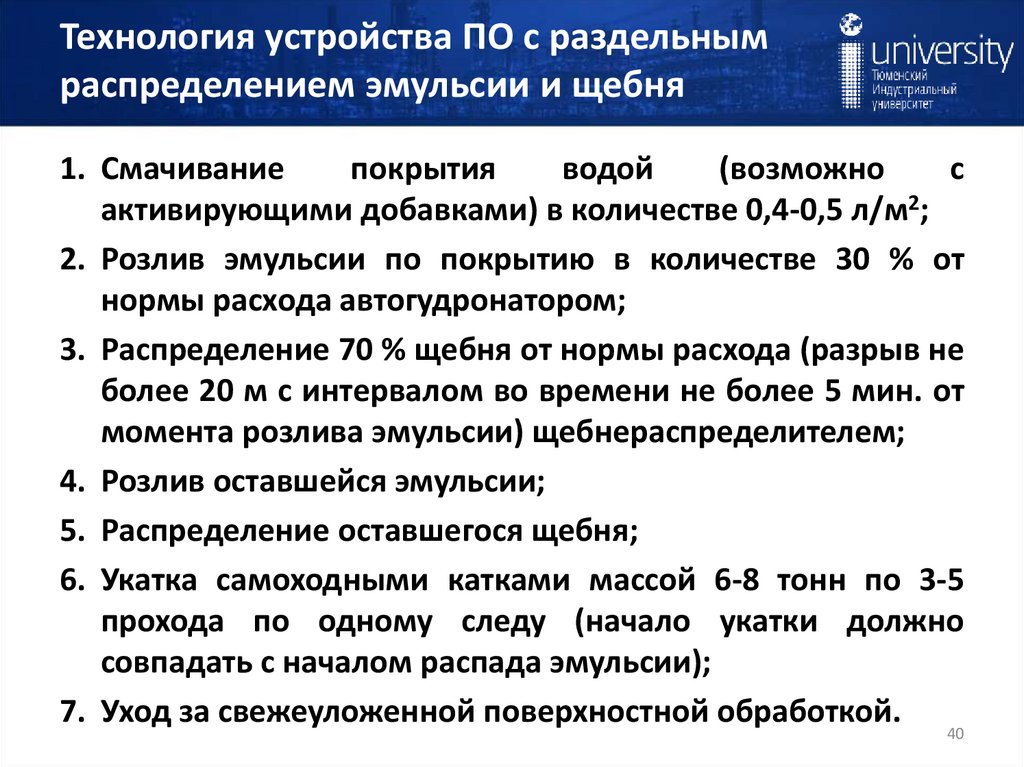

3940. Технология устройства ПО с раздельным распределением эмульсии и щебня

1. Смачиваниепокрытия

водой

(возможно

с

активирующими добавками) в количестве 0,4-0,5 л/м2;

2. Розлив эмульсии по покрытию в количестве 30 % от

нормы расхода автогудронатором;

3. Распределение 70 % щебня от нормы расхода (разрыв не

более 20 м с интервалом во времени не более 5 мин. от

момента розлива эмульсии) щебнераспределителем;

4. Розлив оставшейся эмульсии;

5. Распределение оставшегося щебня;

6. Укатка самоходными катками массой 6-8 тонн по 3-5

прохода по одному следу (начало укатки должно

совпадать с началом распада эмульсии);

7. Уход за свежеуложенной поверхностной обработкой. 40

41. СМЕННЫЙ ГРАФИК (раздельная)

Продолжительность работСМЕННЫЙ ГРАФИК

(раздельная)

3

4

56

6

6

2

1

1

Захватка 1

Начало распада эмульсии

Захватка 2

Кисп min ведущей машины 0,75

Tmin между 5 и операциями 5…10 с

41

42.

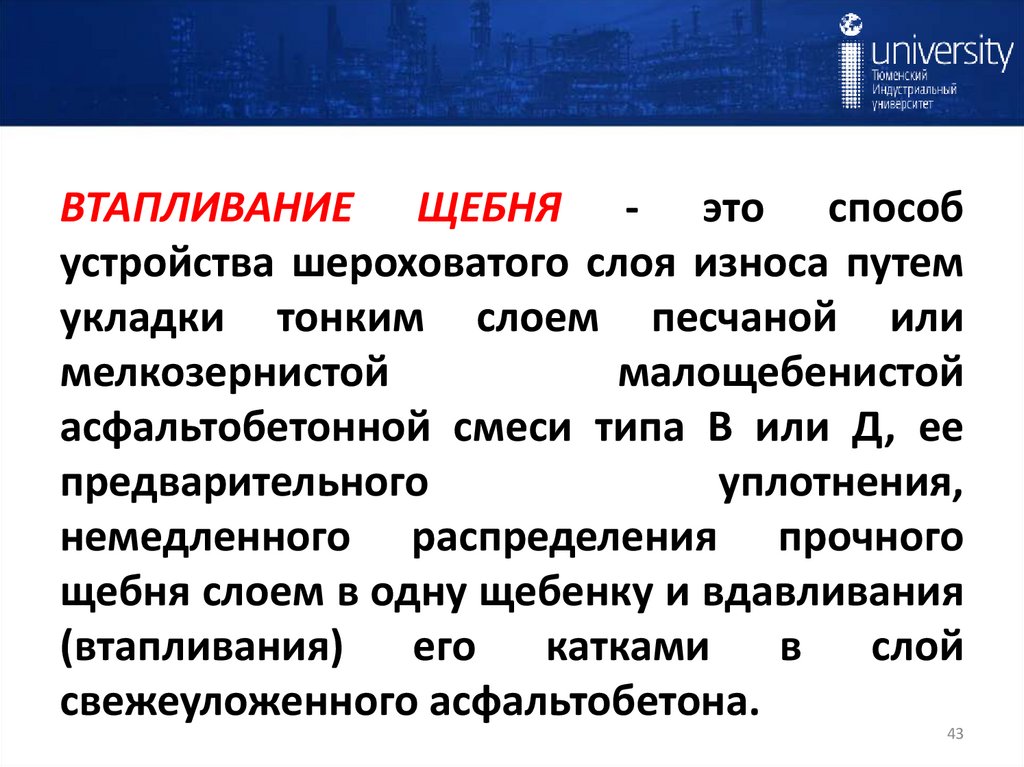

3 вопросТЕХНОЛОГИЯ ВТАПЛИВАНИЯ ЩЕБНЯ

42

43.

ВТАПЛИВАНИЕ ЩЕБНЯ - это способустройства шероховатого слоя износа путем

укладки тонким слоем песчаной или

мелкозернистой

малощебенистой

асфальтобетонной смеси типа В или Д, ее

предварительного

уплотнения,

немедленного распределения прочного

щебня слоем в одну щебенку и вдавливания

(втапливания)

его

катками

в

слой

свежеуложенного асфальтобетона.

43

44. ОБЛАСТИ ПРИМЕНЕНИЯ МЕТОДА

• при строительстве новых покрытий,• при реконструкции, усилении и ремонте,

любых типов капитальных и переходных

покрытий.

44

45. Схема втапливания щебня в слой асфальтобетонной смеси

0,8…0,9dщебня

hmin=3 см

Схема втапливания щебня в слой

асфальтобетонной смеси

1 - нижний слой асфальтобетонного покрытия;

2 - разлитое вяжущее; 3 - асфальтобетонная смесь для

верхнего слоя; 4 - рассыпанный одномерный щебень;

5 - щебень после уплотнения, втопленный в

асфальтобетонную смесь

45

46. ТРЕБОВАНИЯ К МАТЕРИАЛАМ 1

ТРЕБОВАНИЯ К ЩЕБНЮ:• из прочных, I-II класса прочности износостойких

и

малошлифующихся

изверженных

и

метаморфических

горных

пород

или

аналогичных им по качеству шлаков;

• Одномерный щебень размерами 10-15, 15-20

или 20-25 мм, обработанный битумом с

расходом 1-1,3 % от массы щебня.

46

47. ТРЕБОВАНИЯ К МАТЕРИАЛАМ 2

ТЕМПЕРАТУРЫ ОБРАБОТКИ ЩЕБНЯ ВЯЖУЩИМ ВАСФАЛЬТОБЕТОННОМ СМЕСИТЕЛЕ:

•при использовании битумов БНД 60/90 и БНД

90/130 - при температурах 140-170°С;

•при использовании битумов СГ 130/200, МГ

130/200 - при температурах 110-160°С ;

•при использовании битумов СГ 70/130, МГ 70/130

- при температурах 80-120°С .

47

48. Разновидности технологии втапливания щебня

СПОСОБЫ РАСПРЕДЕЛЕНИЯЩЕБНЯ

Самоходный распределитель

Прицепной распределитель к

асфальтоукладчику

48

49. Разновидности технологии втапливания щебня 2

ТЕХНОЛОГИИ ВТАПЛИВАНИЯЩЕБНЯ

Втапливание горячего черного щебня в горячий

а/бетон (при наличии одного смесителя для

синхронного приготовления черного щебня и

другого смесителя для приготовления а/бетона)

Втапливание холодного черного щебня в горячий

а/бетон (при заблаговременной обработке

щебня вяжущим (в зимний период)

49

50. ТЕХНОЛОГИЯ УСТРОЙСТВА

ТЕХНОЛОГИЧЕСКАЯ ПОСЛЕДОВАТЕЛЬНОСТЬСТРОИТЕЛЬСТВА ПОКРЫТИЯ С ВТАПЛИВАНИЕМ В НЕГО

ЩЕБНЯ РАСПРЕДЕЛИТЕЛЕМ НА ПРИЦЕПЕ К

АСФАЛЬТОУКЛАДЧИКУ

1 - автомобиль-самосвал; 2 - асфальтоукладчик;

3 - щебнераспределитель; 4 - каток

50

51. Технология устройства шероховатого слоя износа по методу втапливания щебня

1.2.

3.

4.

Заделка выбоин, заливка трещин, устранение

неровностей, очистка покрытия от пыли и грязи;

Подгрунтовка розливом жидкого битума (битумной

эмульсии) с расходом 0,3-0,5 л/м2 (0,5-0,8 л/м2);

Укладка малощебенистой или песчаной а/бетонной

смеси слоем 2-4 см и предварительное уплотнение

трамбующим брусом асфальтоукладчика после

загустевания подгрунтовки или ее впитывания;

Немедленное распределение щебня слоем в одну

щебенку при помощи щебнераспределителя с боковой

загрузкой или с загрузкой его грейферным погрузчиком

из самосвала, идущего сбоку от щебнераспределителя

(температура уложенной горячей а/бетонной смеси не

менее 90-110 °С).

51

52. Технология устройства шероховатого слоя износа по методу втапливания щебня

Расход щебня зависит от размера фракции:щебень фракции (5-10) мм - (03-1,1) м3/100 м2;

щебень фракции (10-15) мм - (1,1-1,2) м3/100 м2;

щебень фракции (15-20) мм - (1,2-1,4) м3/100 м2.

5.Втапливание щебня за один-два прохода легких

катков и немедленная укатка средними (4-5 проходов) и

тяжелыми катками (8-10 проходов) на пневматическом

ходу при постепенном повышении скорости их

движения от 2 до 15 км/ч.

52

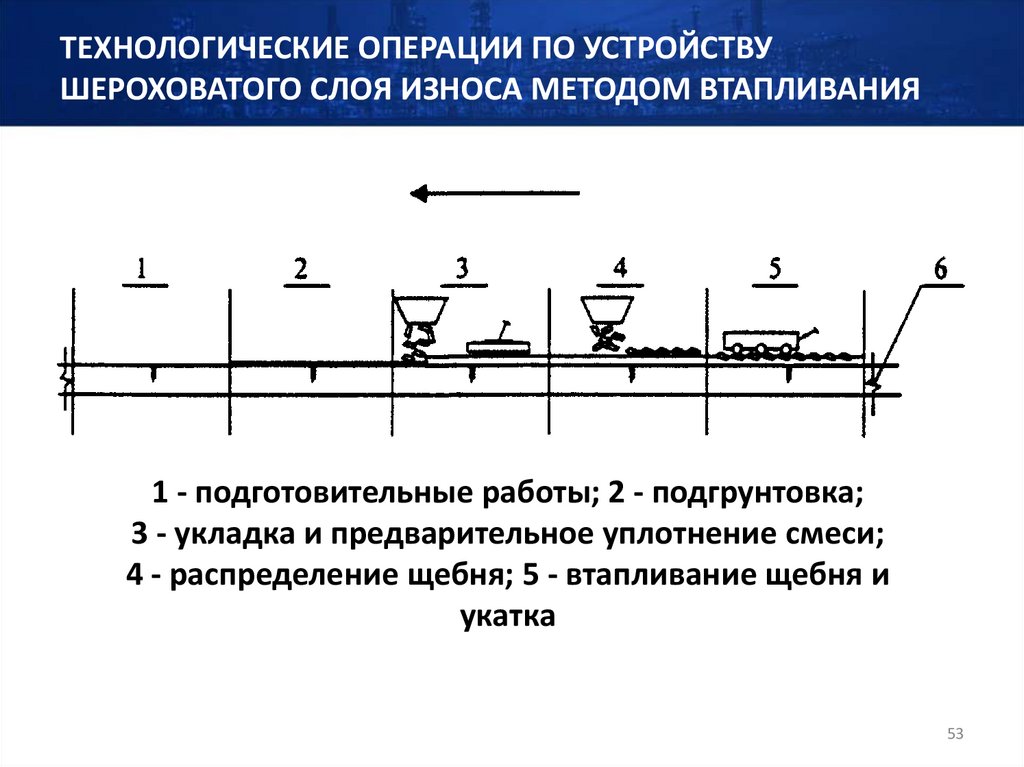

53. ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ ПО УСТРОЙСТВУ ШЕРОХОВАТОГО СЛОЯ ИЗНОСА МЕТОДОМ ВТАПЛИВАНИЯ

1 - подготовительные работы; 2 - подгрунтовка;3 - укладка и предварительное уплотнение смеси;

4 - распределение щебня; 5 - втапливание щебня и

укатка

53

54.

4 вопросУСТРОЙСТВО СЛОЕВ ИЗНОСА ИЗ ЛИТЫХ

ЭМУЛЬСИОННО-МИНЕРАЛЬНЫХ СМЕСЕЙ

54

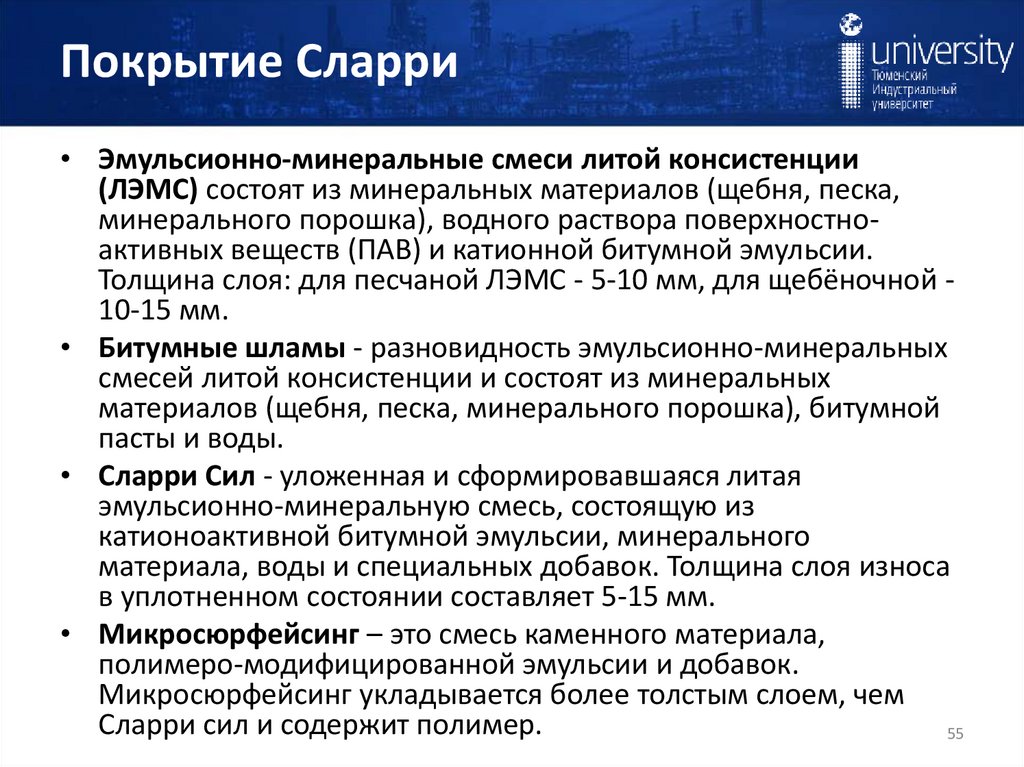

55. Покрытие Сларри

• Эмульсионно-минеральные смеси литой консистенции(ЛЭМС) состоят из минеральных материалов (щебня, песка,

минерального порошка), водного раствора поверхностноактивных веществ (ПАВ) и катионной битумной эмульсии.

Толщина слоя: для песчаной ЛЭМС - 5-10 мм, для щебёночной 10-15 мм.

• Битумные шламы - разновидность эмульсионно-минеральных

смесей литой консистенции и состоят из минеральных

материалов (щебня, песка, минерального порошка), битумной

пасты и воды.

• Сларри Сил - уложенная и сформировавшаяся литая

эмульсионно-минеральную смесь, состоящую из

катионоактивной битумной эмульсии, минерального

материала, воды и специальных добавок. Толщина слоя износа

в уплотненном состоянии составляет 5-15 мм.

• Микросюрфейсинг – это смесь каменного материала,

полимеро-модифицированной эмульсии и добавок.

Микросюрфейсинг укладывается более толстым слоем, чем

Сларри сил и содержит полимер.

55

56.

Схема установки на шасси дляраспределения шлама

1

2

3

4

5

6

7

12

8

9

10

11

1 - минеральный порошок; 2 - эмульгатор; 3 - песок; 4 - вода;

5 - катионная эмульсия; 6 - транспортерная лента; 7 - старое покрытие;

8 - распределитель; 9 - смеситель; 10 - подача эмульсии;

11-то же, воды; 12 – новое покрытие

56

57. Характеристики смесителей-укладчиков ЛЭМС

Характеристики смесителейукладчиков ЛЭМСПроизводитель,

страна

ОАО «Дормашина», Украина

Vally Slarry Seal,

США

Breining,

Германия

Akzo-Nobel,

США

L.M.,

Италия

Индекс машины, тип

Базовая

машина

ДН-009 полуприцеп

ДН-012 полуприцеп

Минимак, циклич.

Макропейвер, циклич.

Минисларриматик, цикл.

Сларриматик С-Н 6000, цикл.

С-Н 8000, циклич.

С-Н 1000, циклич.

Сларриматик С-Н 10000, непр.

С-Н 12000 непр.

С-Н 15000 непр.

HD-10, циклич.

СБ-504, циклич.

СБ-804, циклич.

СБ-1000, циклич.

ЦРМ-500, непр.

Спандиматик 100, цикл.

Спандиматик 200, непр.

Спандиматик 4000, непр.

КрАЗ-6443

То же

Автошасси

То же

То же

То же

То же

То же

Спец.шасси

То же

То же

Автошасси

То же

То же

То же

Спец.шасси

Автошасси

Спец.шасси

То же

ПроизводиШирина

Емкость

Емкость

тельность

обработбункера

3

бака, м

мешалки,

ки, м

, м3

т/мин.

2,5-3,75 2,3 + 2,3

10

2,0

2,5-3,75 4,5 + 4,5 13,0

2,0

2,0-2,5

1,1

2,7

1,0

2,5-3,6 2,6-3,2 7,7-9,2

2,7-3,6

2,0-2,5

1,2

2,5

1,0

2,5-3,5

2,3

6,0

2,7

2,5-3,5

2,5

8,0

3,5

2,5-3,5

2,75

10,0

4,0

3,0-4,0

3,5

10,0

4,0

3,0-4,0

4,0

12,0

4,0

3,0-4,0

5,0

15,0

4,0

2,5-3,0

1,2

2,5

1,0

2,5-3,5

2,0

3,8

2,5

2,5-3,5

2,5

5,7

2,5

2,5-3,5

3,0

7,0

2,5

2,5-3,5

2,0

2,7

2,5

2,5-3,0

1,2

2,5

1,2

2,5-3,5

5,0

3,0

2,5

2,5-3,5

10,0

4,0

4,0

57

58. ТИПОРАЗМЕРЫ СМЕСИТЕЛЕЙ-РАСПРЕДЕЛИТЕЛЕЙ 1

ТИПОРАЗМЕРЫ СМЕСИТЕЛЕЙРАСПРЕДЕЛИТЕЛЕЙ 158

59. ТИПОРАЗМЕРЫ СМЕСИТЕЛЕЙ-РАСПРЕДЕЛИТЕЛЕЙ 2

ТИПОРАЗМЕРЫ СМЕСИТЕЛЕЙРАСПРЕДЕЛИТЕЛЕЙ 259

60. Виды ЛЭМС по гранулометрическому составу

ЩЕБЕНОЧНЫЕПЕСЧАНЫЕ

• На участках с

затрудненными

и опасными

условиями

движения дорог

I и II категорий

• На участках с

легкими и

затрудненными

условиями

движения дорог

III и IV категорий

60

61. КОМПОНЕНТНЫЙ СОСТАВ ЛЭМС

Компонент смесиМинеральный материал (ММ)

Наименование материала

Дозировка

Песок и щебень

88-97%

Минеральный порошок

5-15 %

Вода

Битумная эмульсия

5-12 % от

массы ММ

ЭБК-3

7-9 % от массы

ММ

Добавки:

замедлитель скорости распада

смеси (аддитивные добавки)

сульфат алюминия, соли

моноаминов, полиаминов,

амидоаминов

ускорители времени твердения

и добавки, улучшающие

консистенцию смеси

цемент марок

«500» или «400»

менее 2 %

улучшающие консистенцию и

когезию смеси и влияющие на

прочность слоя

Латексы «Бутонал SL 170К»,

«Родкем 600»,

«Интерлатекс АФ»

2-4 %

61

62.

Рекомендуемые составы ЛЭМССмеси

компоненты, % по массе

щебень гранитный (фракция)

вода для

битумная

минеральпортланд- предвариэмульсия

ный

дробленый природцемент

тельного (в пересчете

5-15 мм 5-10 мм

порошок

компонент

ный

смачивания на битум)

песок

Щебеночная

50

-

-

38

12

-

6-8

8-9

Щебеночная

60

-

20

17

3

-

6-8

7,5-8,5

Щебеночная

60

-

20

17

-

1-3

5-7

8-9

Щебеночная

-

50

-

38

12

-

6-8

8-9

Щебеночная

-

50

18

20

12

-

6-8

8-9

Щебеночная

-

60

20

17

3

-

6-8

7,5-8,5

Щебеночная

-

50

27

20

-

1-3

5-7

8-9

Песчаная

-

-

60

37

3

-

8-12

7-9

Песчаная

-

-

55

40

5

-

8-12

7-9

Песчаная

-

-

50

45

5

-

8-12

7-9

Песчаная

-

-

60

37

-

1-3

8-10

7-962

63. Технология устройства слоя износа типа «Сларри Сил» 1

1. Очистка покрытия от пыли, грязи, масляных пятенмеханической щеткой;

2. Подгрунтовка поверхности изношенных, со следами

шелушения асфальто- и цементобетонных покрытий

смесью катионной эмульсии и воды в соотношении 1:3 с

нормой расхода остаточного битума 0,2 - 0,4 л/м2;

3. Предварительное увлажнение поверхности покрытия

водой при температуре выше +30 °С;

4. Загрузка

машины

необходимыми

исходными

компонентами (эмульсовоз, погрузчик) с приобъектного

склада (не далее 3 км);

63

64. Технология устройства слоя износа типа «Сларри Сил» 2

5. Приготовлениеи

распределение

эмульсионноминеральной смеси смесителем-распределителем.

Толщина укладываемого слоя ЛЭМС:

для песчаной - 5-10 мм с расходом 20-25 кг/м2,

для щебеночной 10-15 мм с расходом 25-30 кг/м2;

6. Технологический перерыв (в зависимости от погодных

условий 0,5-4 ч);

7. Открытие движения с ограничением скорости до 40

км/ч на 1-3 сут.

64

65.

5 вопросСОВРЕМЕННЫЕ ТЕХНОЛОГИИ

УСТРОЙСТВА ПОВЕРХНОСТНЫХ СЛОЕВ И

ПОКРЫТИЙ

65

66.

Покрытия «Fog Seal»Метод Fog Seal состоит в применении специально разработанной

битумной эмульсии (битумные полимеры, вода, эмульгатор (ПАВ)

и восстанавливающие добавки) на существующем

асфальтобетонном покрытии. Fog seal получил свое название от

применения спрея, который иногда называют как "запотевание".

Выполняется каждые 3-5 лет.

66

67. Восстанавливающие покрытия

(для трещиноватых покрытий)1. Распределение и вдавливание эмульсии на основе полимеров,

восстанавливающего масла и битума в покрытие с помощью дорожной

щетки или резинового скребка

2. Распределение песка (уголь)

67

3. Уплотнение

68.

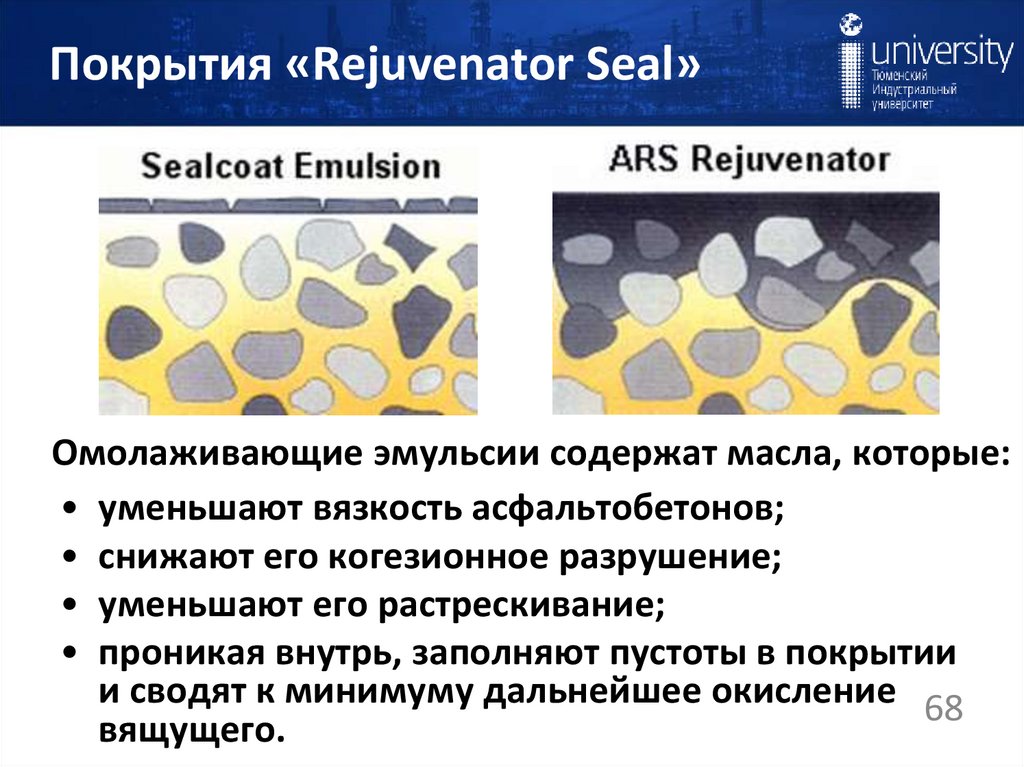

Покрытия «Rejuvenator Seal»Омолаживающие эмульсии содержат масла, которые:

• уменьшают вязкость асфальтобетонов;

• снижают его когезионное разрушение;

• уменьшают его растрескивание;

• проникая внутрь, заполняют пустоты в покрытии

и сводят к минимуму дальнейшее окисление 68

вящущего.

69.

Примеры устройства покрытия«Rejuvenator Seal»

70. Покрытия «Scrub Seal»

1. Распределение и вдавливание битумо-резинового вяжущего или на основевосстанавливающей эмульсии в покрытие с помощью дорожной щетки или

резинового скребка

2. Распределение песка (уголь или каменный материал)

3. Уплотнение

СТОИМОСТЬ И СРОК СЛУЖБЫ

• Стоимость «Scrub Seal» +/- 25% от стоимости покрытия «Chip Seal»

• Цена за квадратный метр $0,85 - $1,60

70

• Срок службы 4 -7 лет.

71. Покрытия «Cape Seal»

Slurry«Cape Seal» = «Chip Seal» + Сларри Сил

ПРЕИМУЩЕСТВА

• Покрытие «Chip Seal» создает водонепроницаемую мембрану

• Может быть использовано для ремонта дорожных покрытий, имеющих трещины

• Покрытие Сларри сил дает прочное устойчивое к износу покрытие

СТОИМОСТЬ И СРОК СЛУЖБЫ

• Срок службы стандартного «Cape seal» – 8-12 лет

• Покрытие «Cape seal» на основе битумного резинового вяжущего – более 10 лет

Цена за покрытие «Cape Seal» (ПМЭ) = $1.79 / 1 м2

Цена за покрытие «Cape Seal» (ПМБ) = $2.93 / 1 м2

Цена за покрытие «Cape Seal» (на основе бит. рез.)= $3.23 / 1 м2 71

72.

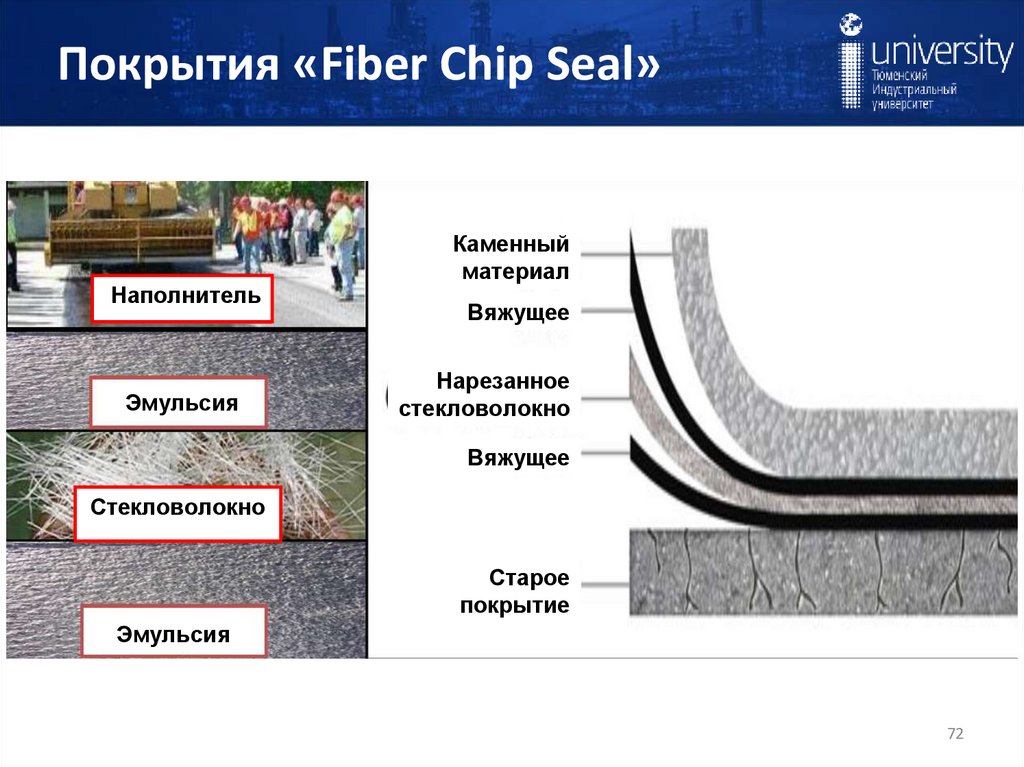

Покрытия «Fiber Chip Seal»Наполнитель

Эмульсия

Каменный

материал

Вяжущее

Нарезанное

стекловолокно

Вяжущее

Стекловолокно

Старое

покрытие

Эмульсия

72

73.

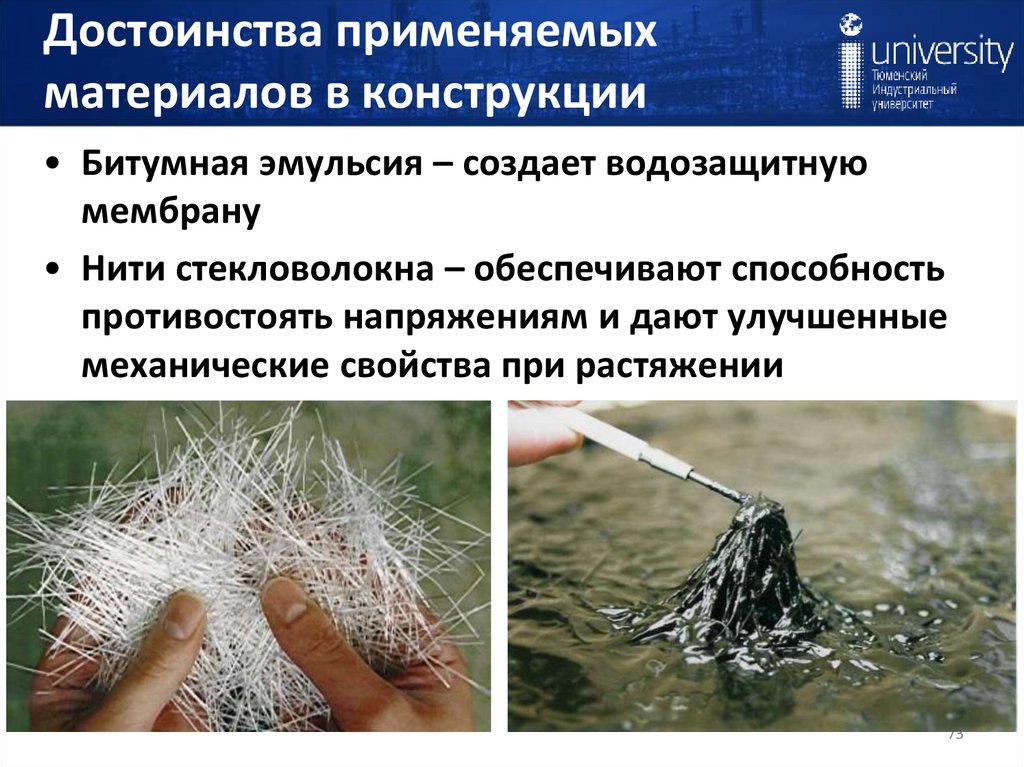

Достоинства применяемыхматериалов в конструкции

• Битумная эмульсия – создает водозащитную

мембрану

• Нити стекловолокна – обеспечивают способность

противостоять напряжениям и дают улучшенные

механические свойства при растяжении

73

74.

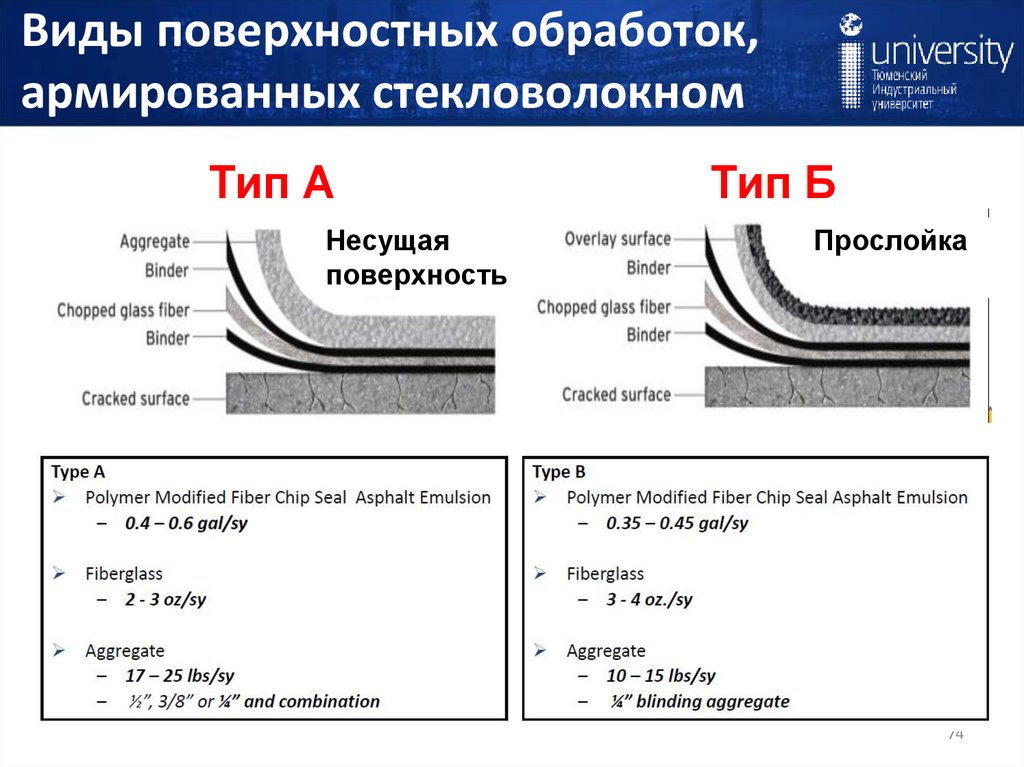

Виды поверхностных обработок,армированных стекловолокном

Тип А

Несущая

поверхность

Тип Б

Прослойка

74

75.

7576.

Преимущества покрытийармированных стекловолокном

а) не армированный

б) армированный

волокном

Замедляет распространение трещин

76

77. Покрытия «Novachip»

«Novachip» — способ устройства сверхтонких покрытий (10-20 мм) за счетвысокоскоростного (10 м/мин) распределения тонкого связующего слоя из

модифицированной эмульсии (или битума), а затем укладки слоя горячей

асфальтобетонной смеси с добавлением резины.

Технология НОВАЧИП позволяет укладывать слой износа на уже начавшуюся

разрушаться поверхность дороги.

При укладке происходит заполнение трещин модифицированным вяжущим,

которое создает гидроизоляционную мембрану и прекращает дальнейшее их

развитие. Слой горячего асфальтобетона заполняет выбоины и неровности, что

дает возможность не делать предварительный «ямочный» ремонт и санацию

трещин. Обеспечивается выравнивание поверхности.

НОВАЧИП может применяться в городских условиях и на скоростных дорогах.

Укладка возможна на влажную поверхность старого покрытия, диапазон

укладки — с ранней весны до поздней осени.

Износостоек, обладает хорошими сцепными свойствами и шумопоглощением.

77

78. Схема устройства покрытия «Novachip»

7879. Рецептура материалов технологии «Novachip»

Состав битумной эмульсииа) с латексом:

б) на ПБВ:

битум БНД 90/130 — 65%

эмульгатор Redicote ЕМ44 — 0,25%

кислота соляная до рН — 2,0±0,2

латекс Butonal NS198 — 3,6%

адгезионная присадка Diamin

OLBS — 0,05%

• вода до 100%

битум ПБВ-60 (Calprene 501) — 66,5%

эмульгатор Redicote ЕМ44 — 0,25%

кислота соляная до рН — 2,0±0,2

стабилизатор CaCl2 — 0,1%

адгезионная присадка Diamin

OLBS — 0,05%

• вода до 100%

Состав материала защитного слоя Novachip:

• щебень (фракция 5/10) — 60%;

• отсев дробления — 22%;

• фракция 0/6 — 5%;

• минеральный порошок — 5%;

• пыль — 3%;

• ПБВ — 5% (ПБВ-60 с адгезионной добавкой Wetfix BE — 0,25% и SBS

Calprene501 — 3,5%)

79

80. Технология устройства тонкослойных слоев износа по технологии «Novachip»

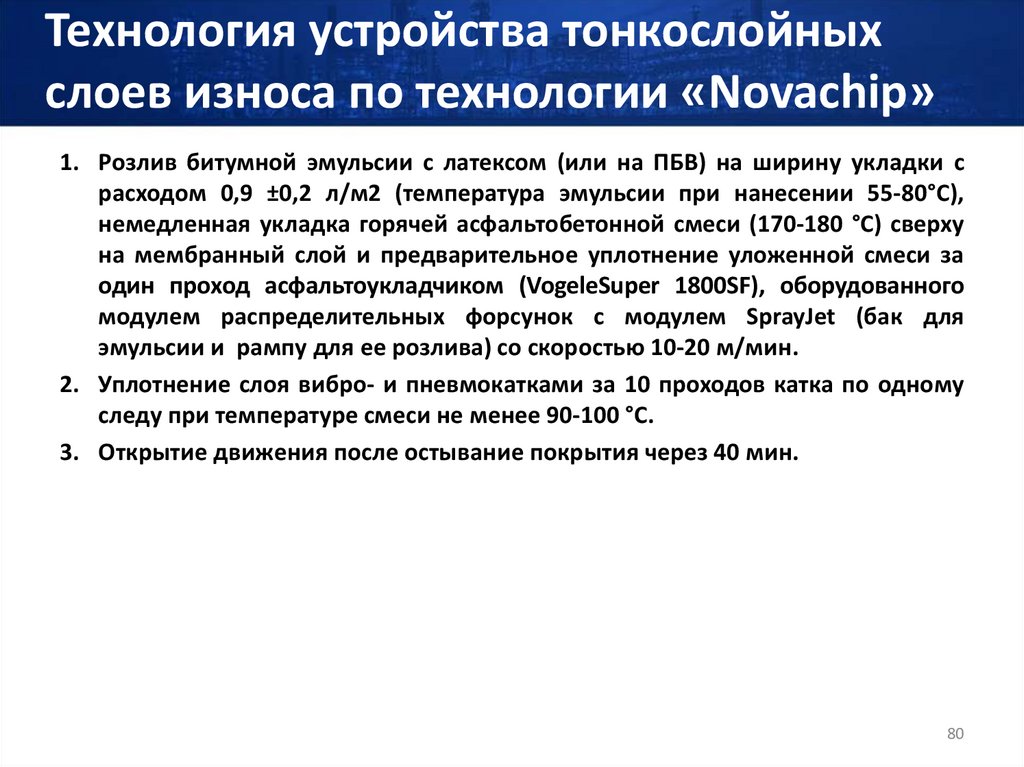

1. Розлив битумной эмульсии с латексом (или на ПБВ) на ширину укладки срасходом 0,9 ±0,2 л/м2 (температура эмульсии при нанесении 55-80°С),

немедленная укладка горячей асфальтобетонной смеси (170-180 °С) сверху

на мембранный слой и предварительное уплотнение уложенной смеси за

один проход асфальтоукладчиком (VogeleSuper 1800SF), оборудованного

модулем распределительных форсунок с модулем SprayJet (бак для

эмульсии и рампу для ее розлива) со скоростью 10-20 м/мин.

2. Уплотнение слоя вибро- и пневмокатками за 10 проходов катка по одному

следу при температуре смеси не менее 90-100 °С.

3. Открытие движения после остывание покрытия через 40 мин.

80

81.

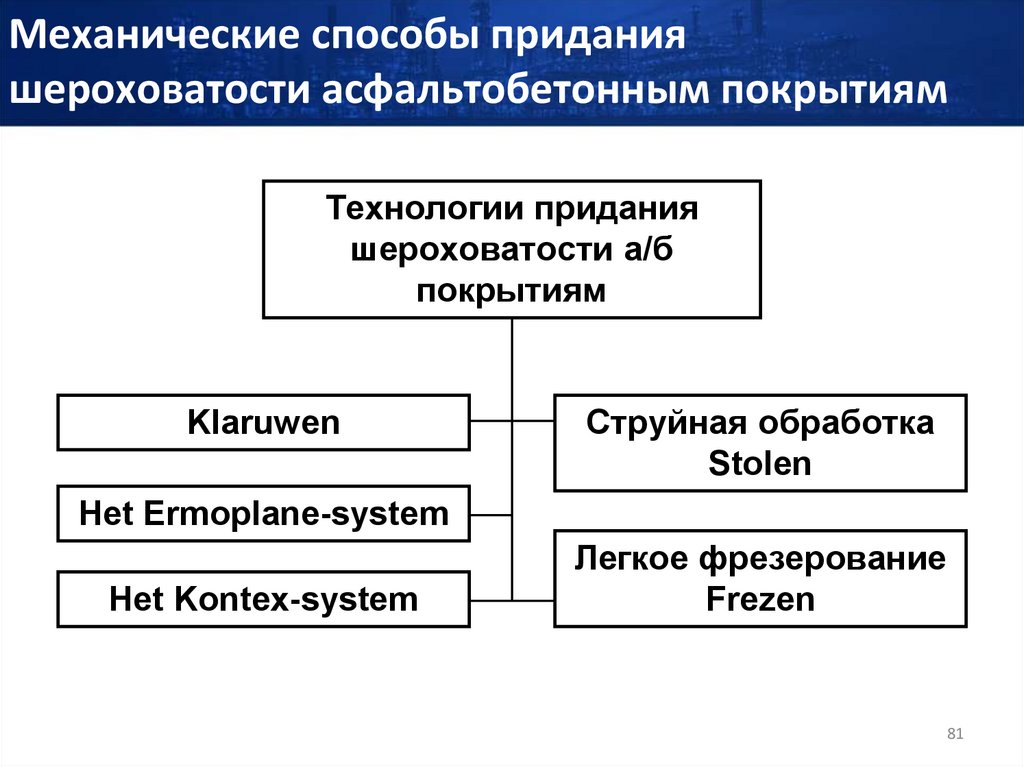

Механические способы приданияшероховатости асфальтобетонным покрытиям

Технологии придания

шероховатости а/б

покрытиям

Klaruwen

Струйная обработка

Stolen

Het Ermoplane-system

Het Kontex-system

Легкое фрезерование

Frezen

81

82.

Micro-millingМикро-фрезерование состоит в удалении

небольшой толщины (1 дюйм или менее)

существующего асфальтобетонного покрытия до

проведения поверхностных обработок. Разница

между холодным фрезерованием и микрофрезерованием заключается в формировании

текстуры существующей дорожной одежды.

Микро-фрезерный обеспечивает более гладкую

поверхность, чем холодное фрезерование и, как

правило, используется перед Slurry Seal или

Microsurfacing.

82

83.

Технология KlaruwenМеханическая обработка поверхности асфальтобетонного покрытия

осуществляется специальными пневматическими молотками.

Подвешенные на специальной машине молотки независимо друг от друга

зигзагообразно обрабатывают поверхность покрытия.

Молотки внутри втулки могут свободно вращаться около своей оси и

отклоняться от нее, благодаря чему достигается интенсивная, но в то же время

неагрессивная обработка поверхности асфальтобетонного покрытия. Для

снижения пылеобразования на молотки подается вода. После такой

обработки поверхность принимает равномерную текстуру.

Технология Het Ermoplane-system

Шероховатость покрытия достигается применением шлифовальных кругов,

которые при вращении нарезают в дорожном покрытии канавки глубиной

около 3 мм с шагом 30 мм. Шлифовальные круги смонтированы на спаренных

осях, что позволяет перекрывать образовавшиеся следы. После такой

обработки поверхность имеет равномерную, слегка изрезанную канавками

текстуру.

83

в дорожном покрытии.

84.

Технология Het Kontex-systemМеханизм придания шероховатости покрытию состоит из ряда круглых полых

резцов, расположенных один за другим, так что создается возможность

перемещения внахлестку. Вращаясь в горизонтальной плоскости, резцы в то же

время смещаются по вертикали, что и обеспечивает равномерное снятие

верхнего слоя покрытия на глубину 4 мм. Способ очень агрессивен - щебенки

легко измельчаются и а/бетонный слой разрушается. Для России, где в

последнее время покрытия стали устраиваться из прочных горных пород

габброидного типа, эта технология представляется весьма перспективной.

Струйная обработка Stolen

Шероховатость поверхности покрытия достигается за счет его обработки струей

крупного песка, который, благодаря своей кинетической энергии, выбивает с

поверхности менее прочные частицы, заполняющие пространство между

зернами щебня из твердых пород. Учитывая, что струйная обработка,

осуществляется вручную, достижение равномерной текстуры определяется

квалификацией и добросовестностью работника. Струйная обработка

сопровождается большим количеством пыли и шума, поэтому работник,

84

должен быть с точки зрения охраны труда соответствующим образом защищен.

85.

Легкое фрезерование FrezenДля придания асфальтобетонной поверхности необходимой шероховатости

применяется способ легкого фрезерования. В этом случае резцы на

вращающемся валу устанавливаются таким образом, чтобы они только

касались асфальтобетонной поверхности при движении машины. В результате

такой обработки получается поверхность с высокой шероховатостью,

имеющей неоднородную текстуру, поскольку жестко закрепленный вал

машины не может следовать за неровностями в дорожном покрытии.

85

Construction

Construction