Similar presentations:

Экономика организации. Определение себестоимости детали «Обойма» с использованием универсальных станков

1.

Слайд 1ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

МОСКОВСКОЙ ОБЛАСТИ

«ФИЗИКО-ТЕХНИЧЕСКИЙ КОЛЛЕДЖ»

КУРСОВАЯ РАБОТА

ПО ПРЕДМЕТУ «ЭКОНОМИКА ОРГАНИЗАЦИИ»

для специальности 15.02.14 - « Оснащение средствами автоматизации

технологических процессов и производств»

группа:

студент:

преподаватель

Долгопрудный 2020г.

2.

Слайд 2

СОДЕРЖАНИЕ

Исходные данные……………………………………………………….

Введение………………………………………………………………….

1.Определение себестоимости детали «Обойма» с

использованием универсальных станков………………………………

1.1 Организационные расчеты…………………………………………….

1.2 Экономические расчеты……………………………………………….

2.Деталь типа «Обойма», изготовленная на станках с ЧПУ……………..

2.1 Организационные расчеты…………………………………………….

2.2 Экономические расчеты……………………………………………….

Список использованных источников……………………………………….

3.

Слайд 3• ВВЕДЕНИЕ

Важнейшим направлением совершенствования управления производством в

современных условиях является создание автоматизированных систем

управления (АСУ), базирующихся на использовании электронновычислительной техники. Основу этих систем составляет интегрированная

обработка производственно-экономической информации, охватывающие

решение задач прогнозирования и управления производством с использованием

математических методов. Разработанные и введенные в действие АСУ показали

их высокую экономическую эффективность.

Автоматизированные системы управления решают три группы задач:

1.

Управление производством всех цехов завода:

а) определение величины партии партий деталей и периодичности их запуска в

производство;

б) проверка достоверности производственных мощностей цехов;

в) построение оптимальных графиков с учетом последовательности запускавыпуска деталей;

г) выдача цехам ежедневных сменных заданий.

4.

Слайд 4

2. Материально-техническое снабжение:

а) определение ежедневного выполнение плана производства в

натуральном и денежном выражении;

б) определение нормативных затрат на производство и отклонений от

них;

в) определение уровня запасов материалов и комплектующих изделий;

г) определение учета движения товарно-материальных ценностей,

готовой продукции, расчетов с поставщиками и т.д.

3. Контроль работы и простоев оборудования и рабочих.

Для разработки и внедрения АСУ устанавливаются следующие стадии:

техническое задание, эскизный проект, технический проект, рабочее

проектирование, внедрение. На каждом этапе создания АСУ следует производить

экономический анализ эффективности, т.е. рассчитать объемы затрат, необходимые

для разработки и внедрения и срок окупаемости капитальных вложений.

Разработка и внедрение АСУ в машиностроении в современных условиях не

возможны без использования в цехах станков с числовым программным

управлением (ЧПУ). Замена универсальных станков или полуавтоматов станками с

ЧПУ позволяет уменьшить себестоимость изготовления детали в несколько раз.

Рассчитаем себестоимость изготовления детали типа «Обойма» на универсальных

станках и на станках с ЧПУ. На примере механической обработки детали типа

«Обойма» варианта № 1 покажем преимущество станков с ЧПУ по сравнению с

универсальными металлорежущими станками.

5.

Исходные данные:

Общие исходные данные

Деталь – тело вращения «Обойма».

Заготовка – отливка (АЛ-4).

Крупносерийное производство

Цена 1 кг материала - 224 руб.

Цена 1 кг отходов – 40 руб.

6.

Слайд6

Обработка детали на универсальных станках

Техпроцесс: вариант 1

Операции

Модель

станка

Програм

ма

выпуска

Nвып, шт

Масса

детали,

кг

Масса

заготовк

и,

кг

Время на операцию,мин.

tшт

tо

tпз

tв

tц

мин

мин

мин

мин

мин

1.Токарная

16К20

7000

1,02

1,43

3

2,5

10

2,6

5,1

2.Токарная

16К20

7000

1,02

1,43

3

2,5

11

2,7

5,2

3.Токарная

16К20

7000

1,02

1,43

3

2,5

16

2,5

5,0

4.Токарная

16К20

7000

1,02

1,43

3

2,5

14

2,61

5,11

5.Токарная

16К20

7000

1,02

1,43

3

2,5

14

2,7

5,2

6.Токарная

16К20

7000

1,02

1,43

3

2,5

16

2,12

5,3

7.Сверлильная

2Н118

7000

1,02

1,43

4

2,5

8

3,2

5,7

8.Сверлильная

2Н118

7000

1,02

1,43

4

2,5

8

3,2

5,7

9.Сверлильная

2Н118

7000

1,02

1,43

4

2,5

8

3,2

5,7

10.Сверлильная

2Н118

7000

1,02

1,43

4

2,5

8

3,2

5,7

11.Фрезерная

6Р12

7000

1,02

1,43

10

8,5

16

9.1

19,1

7.

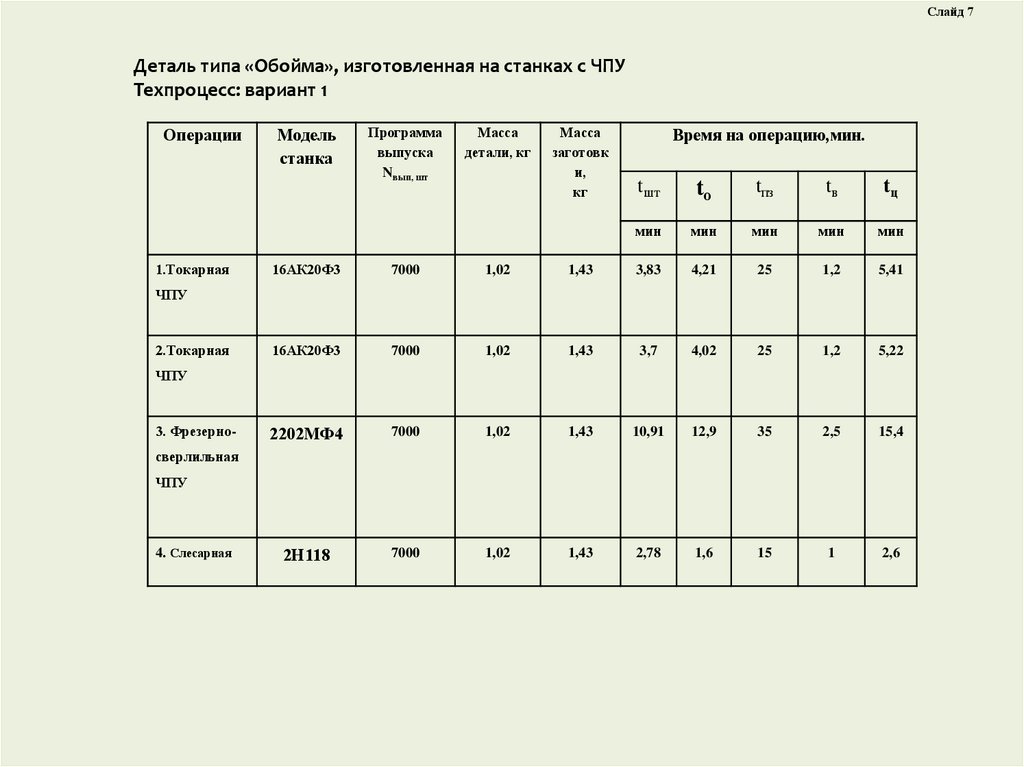

Слайд 7Деталь типа «Обойма», изготовленная на станках с ЧПУ

Техпроцесс: вариант 1

Операции

1.Токарная

Модель

станка

Программа

выпуска

Nвып, шт

Масса

детали, кг

Масса

заготовк

и,

кг

Время на операцию,мин.

tшт

tо

tпз

tв

tц

мин

мин

мин

мин

мин

16АК20Ф3

7000

1,02

1,43

3,83

4,21

25

1,2

5,41

16АК20Ф3

7000

1,02

1,43

3,7

4,02

25

1,2

5,22

2202МФ4

7000

1,02

1,43

10,91

12,9

35

2,5

15,4

2Н118

7000

1,02

1,43

2,78

1,6

15

1

2,6

ЧПУ

2.Токарная

ЧПУ

3. Фрезерносверлильная

ЧПУ

4. Слесарная

8.

Обработка детали на универсальных станкахТехпроцесс: вариант 2

Операции

Модель

станка

Программа

выпуска

Nвып, шт

Масса

детали, кг

Масса

заготовки,

кг

Время на операцию,мин.

tшт

tо

tпз

tв

tц

мин

мин

мин

мин

мин

1.Токарная

16К20

6000

1,03

1,44

3,2

2,7

10

2,5

5,2

2.Токарная

16К20

6000

1,03

1,44

3,2

2,7

11

2,6

5,1

3.Токарная

16К20

6000

1,03

1,44

3.2

2,7

16

2,5

5,1

4.Токарная

16К20

6000

1,03

1,44

3,2

2,7

14

2,42

5,12

5.Токарная

16К20

6000

1,03

1,44

3,2

2,7

14

2,4

5,1

6.Токарная

16К20

6000

1,03

1,44

3,2

2,7

16

2,7

5,4

7.Сверлильная

2Н118

6000

1,03

1,44

4,1

2,7

8

2,9

5,6

8.Сверлильная

2Н118

6000

1,03

1,44

4,1

2,7

8

3,0

5,7

9.Сверлильная

2Н118

6000

1,03

1,44

4,1

2,7

8

2,9

5,6

10.Сверлильная

2Н118

6000

1,03

1,44

4,1

2,7

8

3,1

5,8

11.Фрезерная

6Р12

6000

1,03

1,44

10,2

8,7

16

10,5

19,2

9.

.

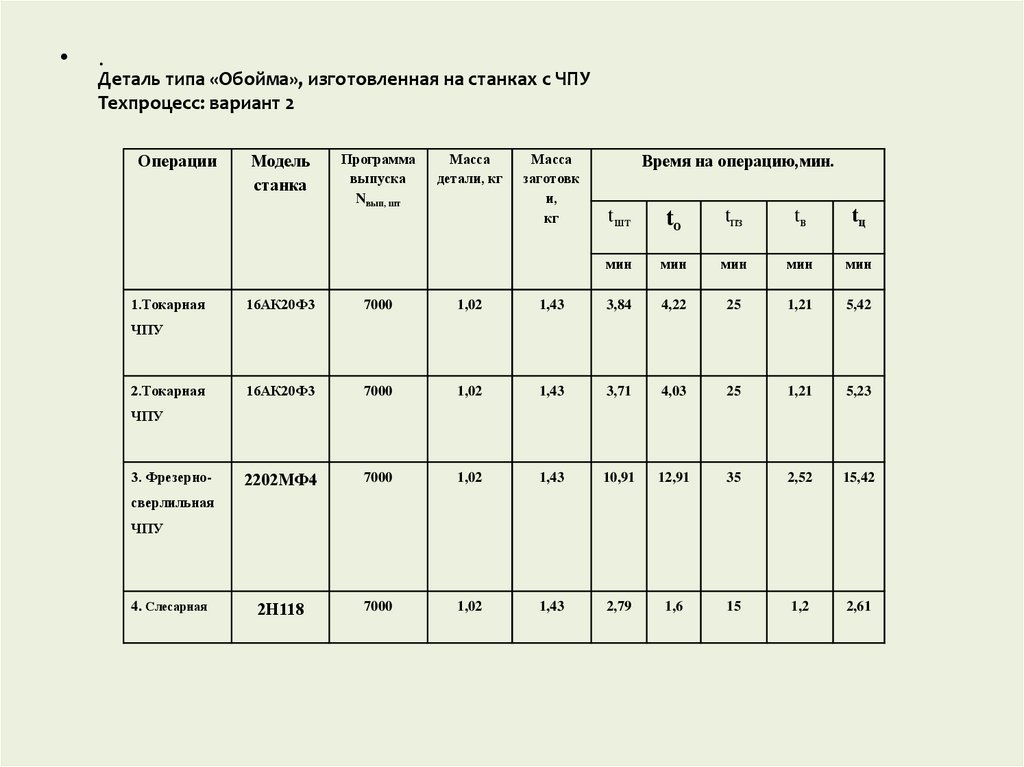

Деталь типа «Обойма», изготовленная на станках с ЧПУ

Техпроцесс: вариант 2

Операции

1.Токарная

Модель

станка

Программа

выпуска

Nвып, шт

Масса

детали, кг

Масса

заготовк

и,

кг

Время на операцию,мин.

tшт

tо

tпз

tв

tц

мин

мин

мин

мин

мин

16АК20Ф3

7000

1,02

1,43

3,84

4,22

25

1,21

5,42

16АК20Ф3

7000

1,02

1,43

3,71

4,03

25

1,21

5,23

2202МФ4

7000

1,02

1,43

10,91

12,91

35

2,52

15,42

2Н118

7000

1,02

1,43

2,79

1,6

15

1,2

2,61

ЧПУ

2.Токарная

ЧПУ

3. Фрезерносверлильная

ЧПУ

4. Слесарная

10.

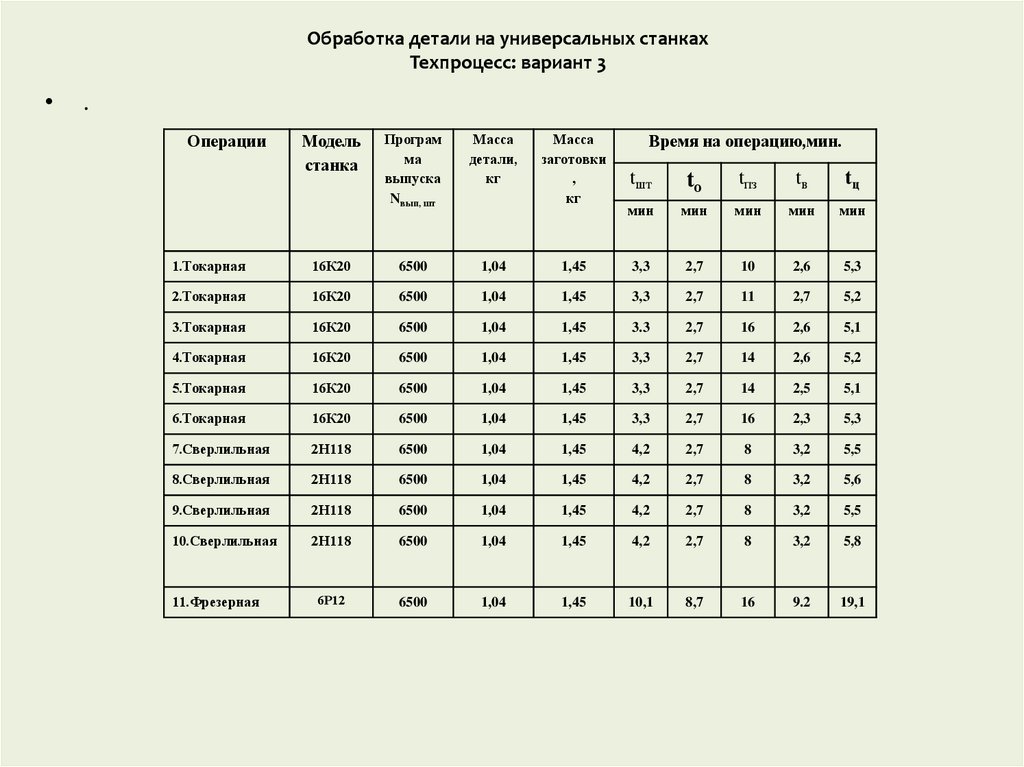

Обработка детали на универсальных станкахТехпроцесс: вариант 3

.

Операции

Модель

станка

Програм

ма

выпуска

Nвып, шт

Масса

детали,

кг

Масса

заготовки

,

кг

Время на операцию,мин.

tшт

tо

tпз

tв

tц

мин

мин

мин

мин

мин

1.Токарная

16К20

6500

1,04

1,45

3,3

2,7

10

2,6

5,3

2.Токарная

16К20

6500

1,04

1,45

3,3

2,7

11

2,7

5,2

3.Токарная

16К20

6500

1,04

1,45

3.3

2,7

16

2,6

5,1

4.Токарная

16К20

6500

1,04

1,45

3,3

2,7

14

2,6

5,2

5.Токарная

16К20

6500

1,04

1,45

3,3

2,7

14

2,5

5,1

6.Токарная

16К20

6500

1,04

1,45

3,3

2,7

16

2,3

5,3

7.Сверлильная

2Н118

6500

1,04

1,45

4,2

2,7

8

3,2

5,5

8.Сверлильная

2Н118

6500

1,04

1,45

4,2

2,7

8

3,2

5,6

9.Сверлильная

2Н118

6500

1,04

1,45

4,2

2,7

8

3,2

5,5

10.Сверлильная

2Н118

6500

1,04

1,45

4,2

2,7

8

3,2

5,8

11.Фрезерная

6Р12

6500

1,04

1,45

10,1

8,7

16

9.2

19,1

11.

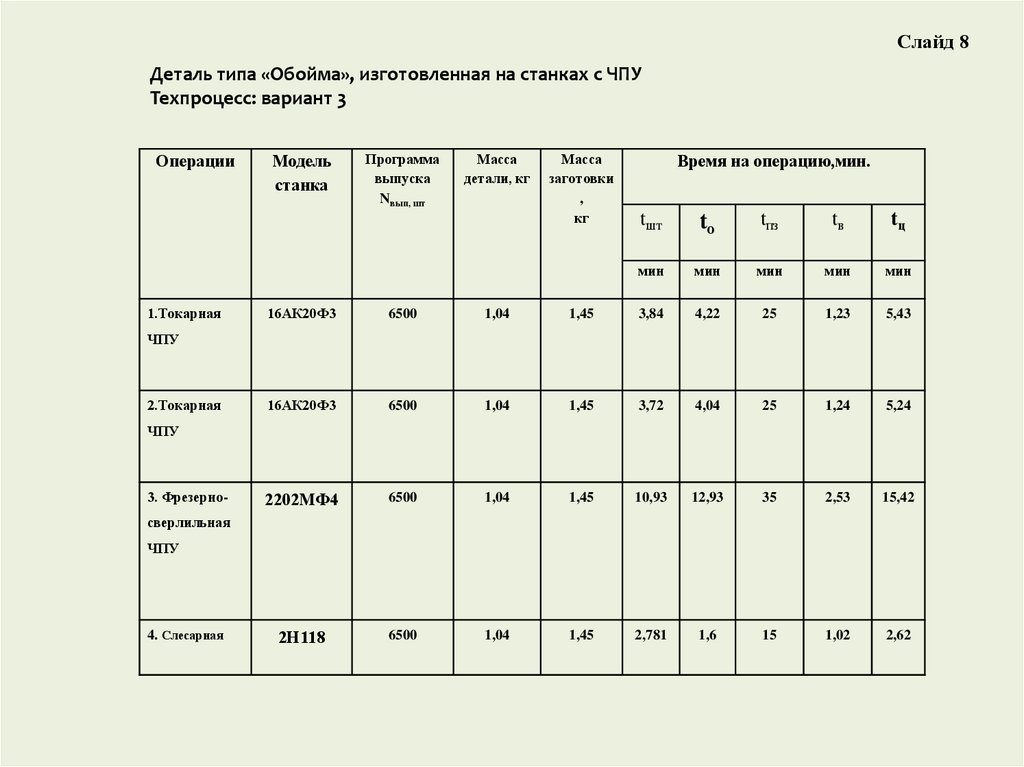

Слайд 8Деталь типа «Обойма», изготовленная на станках с ЧПУ

Техпроцесс: вариант 3

Операции

1.Токарная

Модель

станка

Программа

выпуска

Nвып, шт

Масса

детали, кг

Масса

заготовки

,

кг

Время на операцию,мин.

tшт

tо

tпз

tв

tц

мин

мин

мин

мин

мин

16АК20Ф3

6500

1,04

1,45

3,84

4,22

25

1,23

5,43

16АК20Ф3

6500

1,04

1,45

3,72

4,04

25

1,24

5,24

2202МФ4

6500

1,04

1,45

10,93

12,93

35

2,53

15,42

2Н118

6500

1,04

1,45

2,781

1,6

15

1,02

2,62

ЧПУ

2.Токарная

ЧПУ

3. Фрезерносверлильная

ЧПУ

4. Слесарная

12.

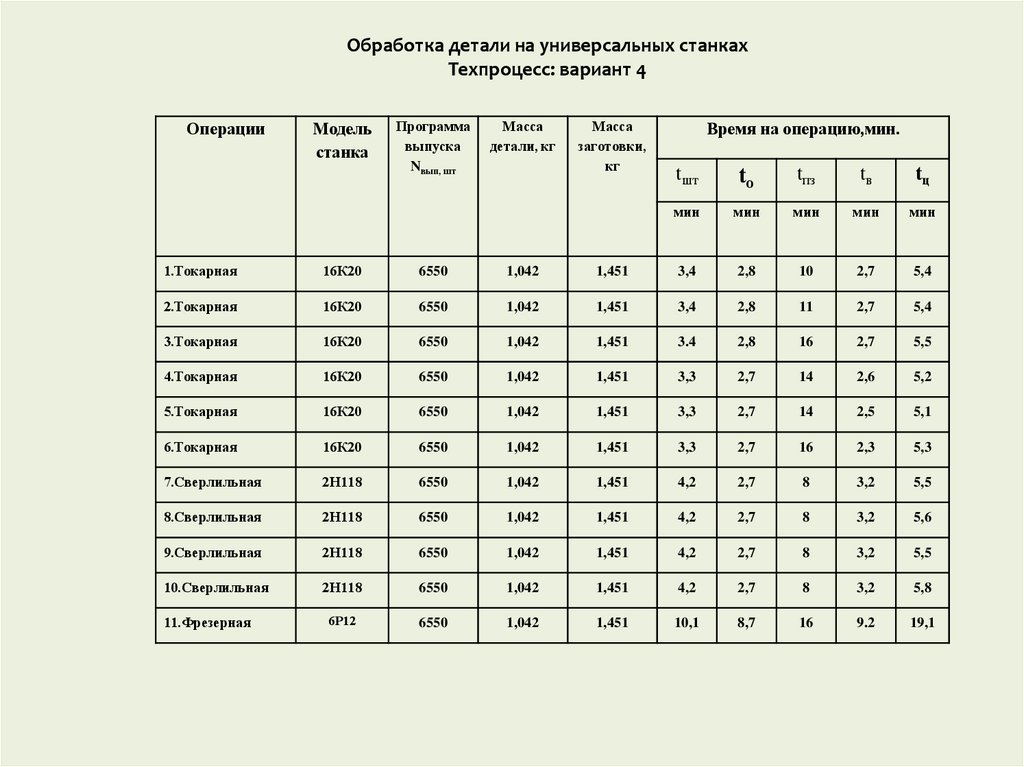

Обработка детали на универсальных станкахТехпроцесс: вариант 4

Операции

Модель

станка

Программа

выпуска

Nвып, шт

Масса

детали, кг

Масса

заготовки,

кг

Время на операцию,мин.

tшт

tо

tпз

tв

tц

мин

мин

мин

мин

мин

1.Токарная

16К20

6550

1,042

1,451

3,4

2,8

10

2,7

5,4

2.Токарная

16К20

6550

1,042

1,451

3,4

2,8

11

2,7

5,4

3.Токарная

16К20

6550

1,042

1,451

3.4

2,8

16

2,7

5,5

4.Токарная

16К20

6550

1,042

1,451

3,3

2,7

14

2,6

5,2

5.Токарная

16К20

6550

1,042

1,451

3,3

2,7

14

2,5

5,1

6.Токарная

16К20

6550

1,042

1,451

3,3

2,7

16

2,3

5,3

7.Сверлильная

2Н118

6550

1,042

1,451

4,2

2,7

8

3,2

5,5

8.Сверлильная

2Н118

6550

1,042

1,451

4,2

2,7

8

3,2

5,6

9.Сверлильная

2Н118

6550

1,042

1,451

4,2

2,7

8

3,2

5,5

10.Сверлильная

2Н118

6550

1,042

1,451

4,2

2,7

8

3,2

5,8

11.Фрезерная

6Р12

6550

1,042

1,451

10,1

8,7

16

9.2

19,1

13.

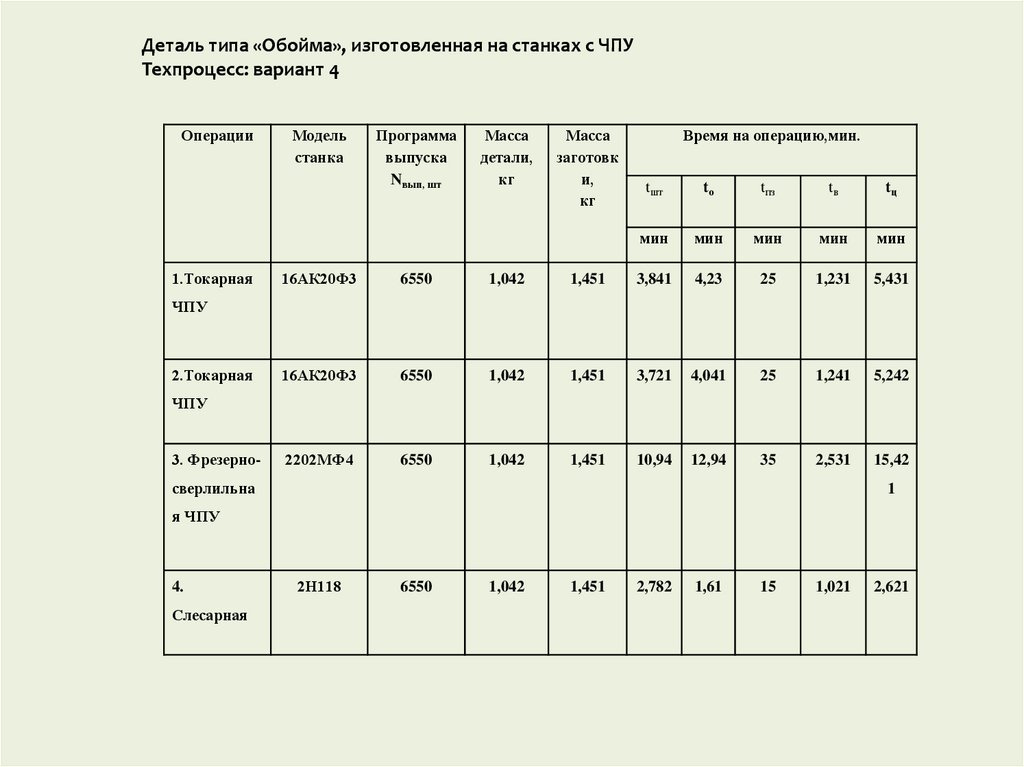

Деталь типа «Обойма», изготовленная на станках с ЧПУТехпроцесс: вариант 4

Операции

1.Токарная

Модель

станка

Программа

выпуска

Nвып, шт

Масса

детали,

кг

Масса

заготовк

и,

кг

Время на операцию,мин.

tшт

tо

tпз

tв

tц

мин

мин

мин

мин

мин

16АК20Ф3

6550

1,042

1,451

3,841

4,23

25

1,231

5,431

16АК20Ф3

6550

1,042

1,451

3,721

4,041

25

1,241

5,242

2202МФ4

6550

1,042

1,451

10,94

12,94

35

2,531

15,42

ЧПУ

2.Токарная

ЧПУ

3. Фрезерносверлильна

1

я ЧПУ

4.

Слесарная

2Н118

6550

1,042

1,451

2,782

1,61

15

1,021

2,621

14.

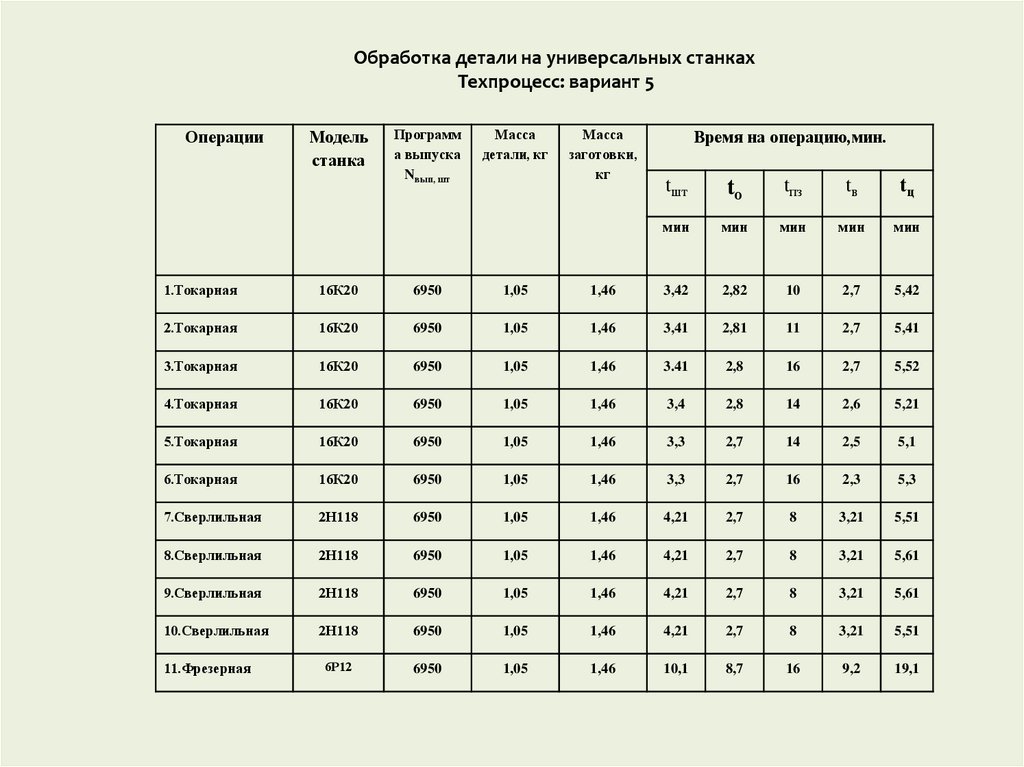

Обработка детали на универсальных станкахТехпроцесс: вариант 5

Операции

Модель

станка

Программ

а выпуска

Nвып, шт

Масса

детали, кг

Масса

заготовки,

кг

Время на операцию,мин.

tшт

tо

tпз

tв

tц

мин

мин

мин

мин

мин

1.Токарная

16К20

6950

1,05

1,46

3,42

2,82

10

2,7

5,42

2.Токарная

16К20

6950

1,05

1,46

3,41

2,81

11

2,7

5,41

3.Токарная

16К20

6950

1,05

1,46

3.41

2,8

16

2,7

5,52

4.Токарная

16К20

6950

1,05

1,46

3,4

2,8

14

2,6

5,21

5.Токарная

16К20

6950

1,05

1,46

3,3

2,7

14

2,5

5,1

6.Токарная

16К20

6950

1,05

1,46

3,3

2,7

16

2,3

5,3

7.Сверлильная

2Н118

6950

1,05

1,46

4,21

2,7

8

3,21

5,51

8.Сверлильная

2Н118

6950

1,05

1,46

4,21

2,7

8

3,21

5,61

9.Сверлильная

2Н118

6950

1,05

1,46

4,21

2,7

8

3,21

5,61

10.Сверлильная

2Н118

6950

1,05

1,46

4,21

2,7

8

3,21

5,51

11.Фрезерная

6Р12

6950

1,05

1,46

10,1

8,7

16

9,2

19,1

15.

Деталь типа «Обойма», изготовленная на станках с ЧПУТехпроцесс: вариант 5

Операции

1.Токарная

Модель

станка

16АК20Ф3

Программ

а выпуска

Nвып, шт

6950

Масса

детали,

кг

1,05

Масса

заготов

ки,

кг

tшт

tо

tпз

tв

tц

мин

мин

мин

мин

мин

1,46

3,842

4,24

25

1,232

5,43

Время на операцию,мин.

ЧПУ

2.Токарная

2

16АК20Ф3

6950

1,05

1,46

3,73

4,05

25

1,242

ЧПУ

3. Фрезерно-

5,24

2

2202МФ4

6950

1,05

1,46

сверлильна

10,94

12,94

2

1

2,783

1,62

35

2,532

15,4

22

я ЧПУ

4.

Слесарная

2Н118

6950

1,05

1,46

15

1,022

2,62

2

16.

Обработка детали на универсальных станкахТехпроцесс: вариант 6

Модел Программа

выпуска

ь

Nвып, шт

станк

а

Масса

детали,

кг

1.Токарная

16К20

6550

1,042

2.Токарная

16К20

6550

3.Токарная

16К20

4.Токарная

Операции

Масса

заготовк

и,

кг

Время на операцию,мин.

tшт

tо

tпз

tв

tц

мин

мин

мин

мин

мин

1,451

3,4

2,8

10

2,7

5,4

1,042

1,451

3,4

2,8

11

2,7

5,4

6550

1,042

1,451

3.3

2,9

16

2,7

5,6

16К20

6550

1,042

1,451

3,3

2,7

14

2,6

5,2

5.Токарная

16К20

6550

1,042

1,451

3,4

2,8

14

2,5

5,2

6.Токарная

16К20

6550

1,042

1,451

3,3

2,7

16

2,3

5,3

7.Сверлильная

2Н118

6550

1,042

1,451

4,2

2,7

8

3,2

5,6

8.Сверлильная

2Н118

6550

1,042

1,451

4,2

2,7

8

3,2

5,6

9.Сверлильная

2Н118

6550

1,042

1,451

4,2

2,7

8

3,2

5,6

10.Сверлильна

2Н118

6550

1,042

1,451

4,2

2,7

8

3,2

5,6

6Р12

6550

1,042

1,451

10,0

8,7

16

9,1

19,3

я

11.Фрезерная

17.

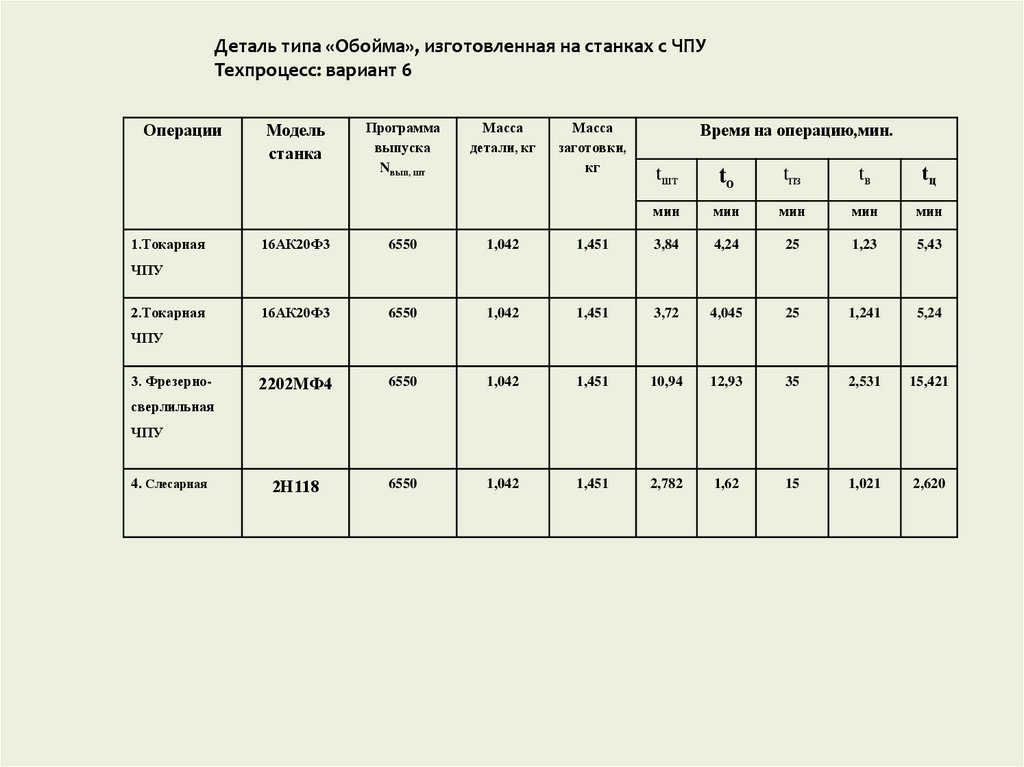

Деталь типа «Обойма», изготовленная на станках с ЧПУТехпроцесс: вариант 6

Операции

1.Токарная

Модель

станка

Программа

выпуска

Nвып, шт

Масса

детали, кг

Масса

заготовки,

кг

Время на операцию,мин.

tшт

tо

tпз

tв

tц

мин

мин

мин

мин

мин

16АК20Ф3

6550

1,042

1,451

3,84

4,24

25

1,23

5,43

16АК20Ф3

6550

1,042

1,451

3,72

4,045

25

1,241

5,24

2202МФ4

6550

1,042

1,451

10,94

12,93

35

2,531

15,421

2Н118

6550

1,042

1,451

2,782

1,62

15

1,021

2,620

ЧПУ

2.Токарная

ЧПУ

3. Фрезерносверлильная

ЧПУ

4. Слесарная

18.

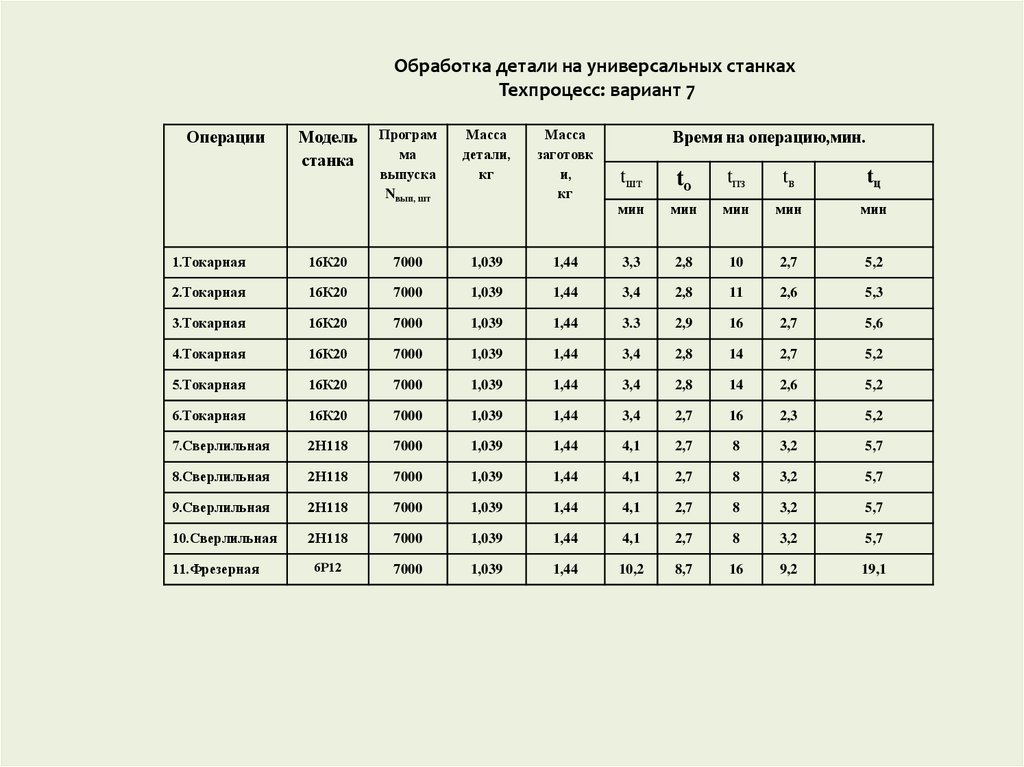

Обработка детали на универсальных станкахТехпроцесс: вариант 7

Операции

Модель

станка

Програм

ма

выпуска

Nвып, шт

Масса

детали,

кг

Масса

заготовк

и,

кг

Время на операцию,мин.

tшт

tо

tпз

tв

tц

мин

мин

мин

мин

мин

1.Токарная

16К20

7000

1,039

1,44

3,3

2,8

10

2,7

5,2

2.Токарная

16К20

7000

1,039

1,44

3,4

2,8

11

2,6

5,3

3.Токарная

16К20

7000

1,039

1,44

3.3

2,9

16

2,7

5,6

4.Токарная

16К20

7000

1,039

1,44

3,4

2,8

14

2,7

5,2

5.Токарная

16К20

7000

1,039

1,44

3,4

2,8

14

2,6

5,2

6.Токарная

16К20

7000

1,039

1,44

3,4

2,7

16

2,3

5,2

7.Сверлильная

2Н118

7000

1,039

1,44

4,1

2,7

8

3,2

5,7

8.Сверлильная

2Н118

7000

1,039

1,44

4,1

2,7

8

3,2

5,7

9.Сверлильная

2Н118

7000

1,039

1,44

4,1

2,7

8

3,2

5,7

10.Сверлильная

2Н118

7000

1,039

1,44

4,1

2,7

8

3,2

5,7

11.Фрезерная

6Р12

7000

1,039

1,44

10,2

8,7

16

9,2

19,1

19.

Деталь типа «Обойма», изготовленная на станках с ЧПУТехпроцесс: вариант 7

Операции

1.Токарная

Модель

станка

Программа

выпуска

Nвып, шт

Масса

детали, кг

Масса

заготовк

и,

кг

Время на операцию,мин.

tшт

tо

tпз

tв

tц

мин

мин

мин

мин

мин

16АК20Ф3

7000

1,039

1,44

3,81

4,2

25

1,20

5,40

16АК20Ф3

7000

1,039

1,44

3,7

4,04

25

1,23

5,22

2202МФ4

7000

1,039

1,44

10,19

12,90

35

2,52

15,4

2Н118

7000

1,039

1,44

2,75

1,6

15

1,01

2,6

ЧПУ

2.Токарная

ЧПУ

3. Фрезерносверлильная

ЧПУ

4. Слесарная

20.

Обработка детали на универсальных станкахТехпроцесс: вариант 8

Операции

Модель

станка

Программ

а выпуска

Nвып, шт

Масса

детали, кг

Масса

заготовки,

кг

Время на операцию,мин.

tшт

tо

tпз

tв

tц

мин

мин

мин

мин

мин

1.Токарная

16К20

7550

1,041

1,441

3,3

2,8

10

2,6

5,3

2.Токарная

16К20

7550

1,041

1,441

3,3

2,8

11

2,7

5,3

3.Токарная

16К20

7550

1,041

1,441

3.3

2,8

16

2,7

5,3

4.Токарная

16К20

7550

1,041

1,441

3,4

2,8

14

2,6

5,3

5.Токарная

16К20

7550

1,041

1,441

3,4

2,8

14

2,6

5,2

6.Токарная

16К20

7550

1,041

1,441

3,4

2,7

16

2,3

5,1

7.Сверлильная

2Н118

7550

1,041

1,441

4,0

2,7

8

3,1

5,6

8.Сверлильная

2Н118

7550

1,041

1,441

4,0

2,7

8

3,1

5,6

9.Сверлильная

2Н118

7550

1,041

1,441

4,0

2,7

8

3,1

5,6

10.Сверлильная

2Н118

7550

1,041

1,441

4,0

2,7

8

3,1

5,6

11.Фрезерная

6Р12

7550

1,041

1,441

10,3

8,7

16

9,2

19,1

21.

Деталь типа «Обойма», изготовленная на станках с ЧПУТехпроцесс: вариант 8

Операции

1.Токарная

Модель

станка

Программа

выпуска

Nвып, шт

Масса

детали, кг

Масса

заготовки

,

кг

Время на операцию,мин.

tшт

tо

tпз

tв

tц

мин

мин

мин

мин

мин

16АК20Ф3

7550

1,041

1,441

3,83

4,22

25

1,23

5,43

16АК20Ф3

7550

1,041

1,441

3,72

4,05

25

1,24

5,23

2202МФ4

7550

1,041

1,441

10,193

12,94

35

2,53

15,41

2Н118

7550

1,041

1,441

2,752

1,62

15

1,02

2,62

ЧПУ

2.Токарная

ЧПУ

3. Фрезерносверлильная

ЧПУ

4. Слесарная

22.

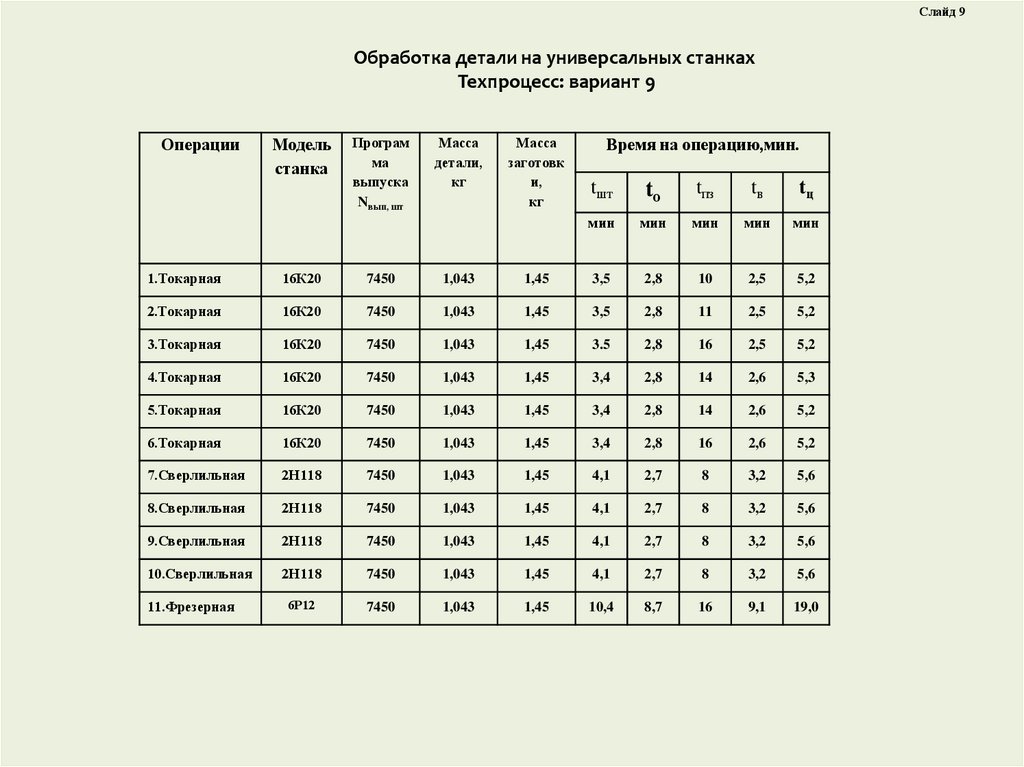

Слайд 9Обработка детали на универсальных станках

Техпроцесс: вариант 9

Операции

Модель

станка

Програм

ма

выпуска

Nвып, шт

Масса

детали,

кг

Масса

заготовк

и,

кг

Время на операцию,мин.

tшт

tо

tпз

tв

tц

мин

мин

мин

мин

мин

1.Токарная

16К20

7450

1,043

1,45

3,5

2,8

10

2,5

5,2

2.Токарная

16К20

7450

1,043

1,45

3,5

2,8

11

2,5

5,2

3.Токарная

16К20

7450

1,043

1,45

3.5

2,8

16

2,5

5,2

4.Токарная

16К20

7450

1,043

1,45

3,4

2,8

14

2,6

5,3

5.Токарная

16К20

7450

1,043

1,45

3,4

2,8

14

2,6

5,2

6.Токарная

16К20

7450

1,043

1,45

3,4

2,8

16

2,6

5,2

7.Сверлильная

2Н118

7450

1,043

1,45

4,1

2,7

8

3,2

5,6

8.Сверлильная

2Н118

7450

1,043

1,45

4,1

2,7

8

3,2

5,6

9.Сверлильная

2Н118

7450

1,043

1,45

4,1

2,7

8

3,2

5,6

10.Сверлильная

2Н118

7450

1,043

1,45

4,1

2,7

8

3,2

5,6

11.Фрезерная

6Р12

7450

1,043

1,45

10,4

8,7

16

9,1

19,0

23.

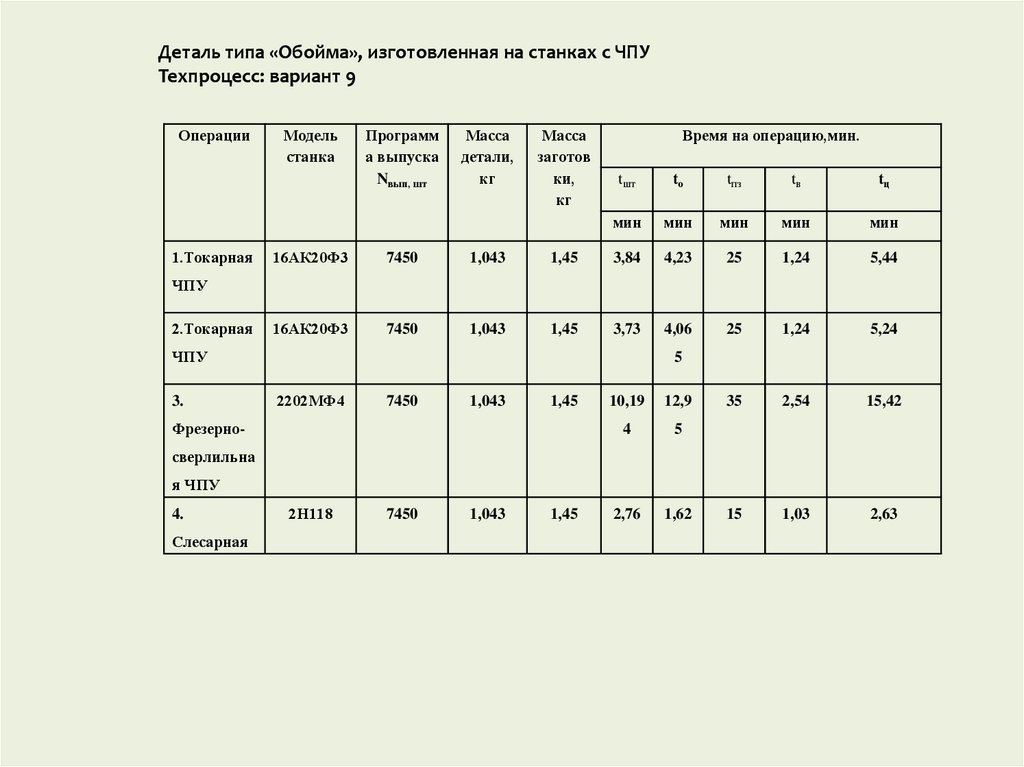

Деталь типа «Обойма», изготовленная на станках с ЧПУТехпроцесс: вариант 9

Операции

1.Токарная

Модель

станка

Программ

а выпуска

Nвып, шт

Масса

детали,

кг

Масса

заготов

ки,

кг

Время на операцию,мин.

tшт

tо

tпз

tв

tц

мин

мин

мин

мин

мин

16АК20Ф3

7450

1,043

1,45

3,84

4,23

25

1,24

5,44

16АК20Ф3

7450

1,043

1,45

3,73

4,06

25

1,24

5,24

35

2,54

15,42

15

1,03

2,63

ЧПУ

2.Токарная

ЧПУ

3.

5

2202МФ4

7450

1,043

1,45

Фрезерно-

10,19

12,9

4

5

2,76

1,62

сверлильна

я ЧПУ

4.

Слесарная

2Н118

7450

1,043

1,45

24.

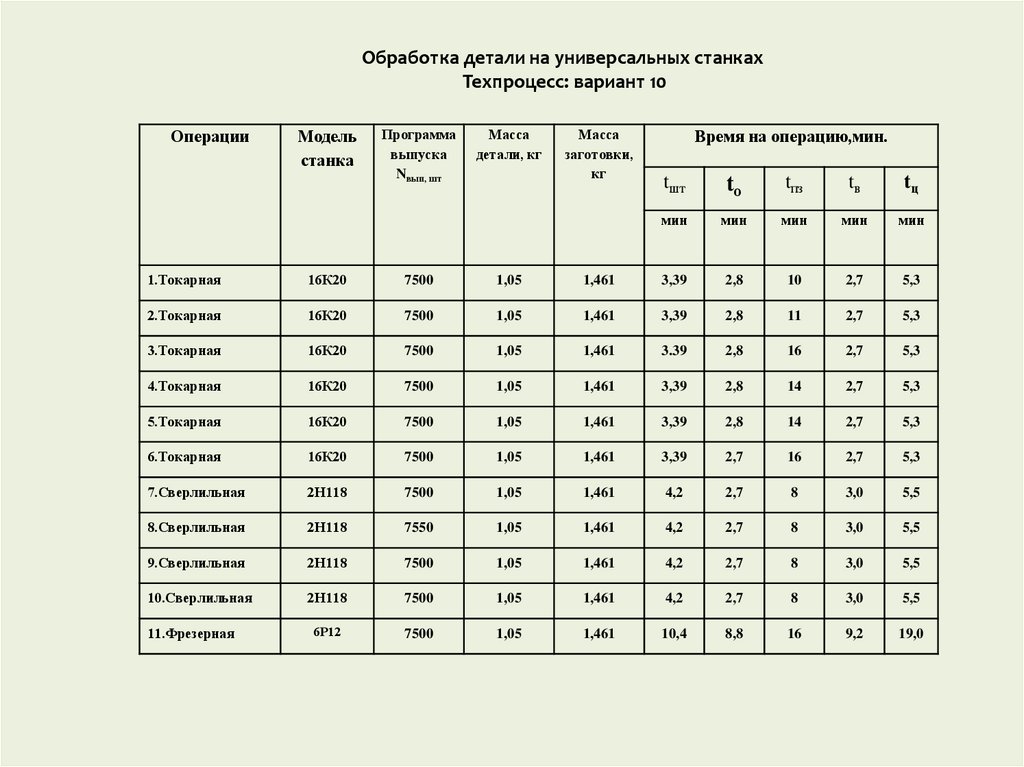

Обработка детали на универсальных станкахТехпроцесс: вариант 10

Операции

Модель

станка

Программа

выпуска

Nвып, шт

Масса

детали, кг

Масса

заготовки,

кг

Время на операцию,мин.

tшт

tо

tпз

tв

tц

мин

мин

мин

мин

мин

1.Токарная

16К20

7500

1,05

1,461

3,39

2,8

10

2,7

5,3

2.Токарная

16К20

7500

1,05

1,461

3,39

2,8

11

2,7

5,3

3.Токарная

16К20

7500

1,05

1,461

3.39

2,8

16

2,7

5,3

4.Токарная

16К20

7500

1,05

1,461

3,39

2,8

14

2,7

5,3

5.Токарная

16К20

7500

1,05

1,461

3,39

2,8

14

2,7

5,3

6.Токарная

16К20

7500

1,05

1,461

3,39

2,7

16

2,7

5,3

7.Сверлильная

2Н118

7500

1,05

1,461

4,2

2,7

8

3,0

5,5

8.Сверлильная

2Н118

7550

1,05

1,461

4,2

2,7

8

3,0

5,5

9.Сверлильная

2Н118

7500

1,05

1,461

4,2

2,7

8

3,0

5,5

10.Сверлильная

2Н118

7500

1,05

1,461

4,2

2,7

8

3,0

5,5

11.Фрезерная

6Р12

7500

1,05

1,461

10,4

8,8

16

9,2

19,0

25.

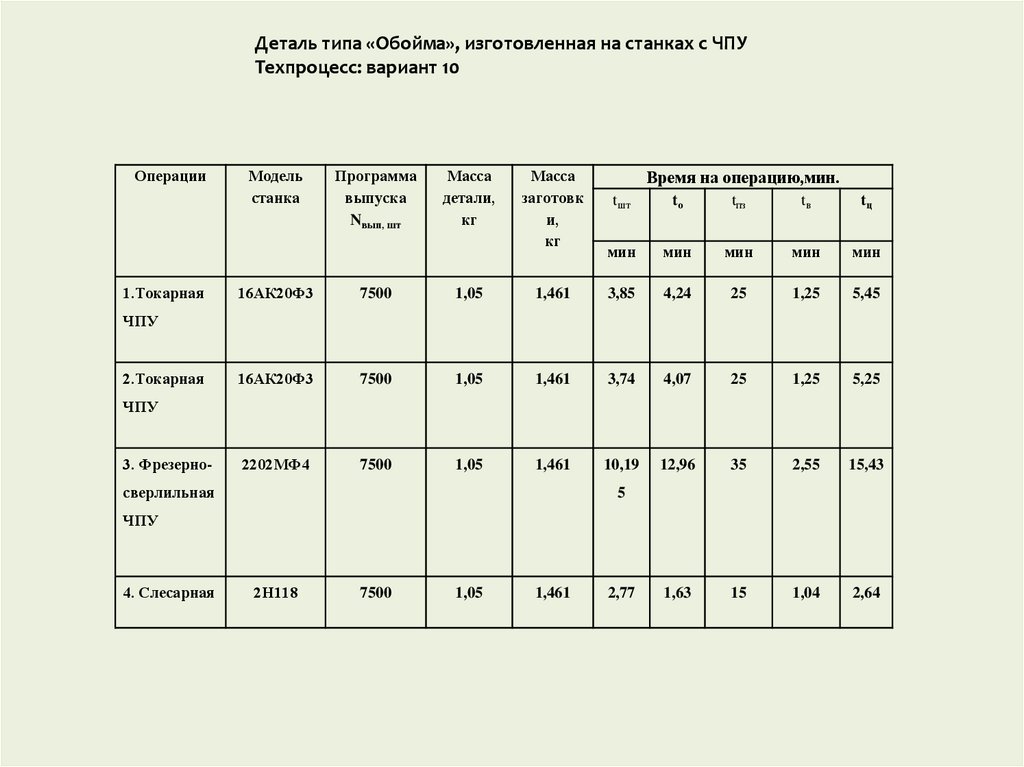

Деталь типа «Обойма», изготовленная на станках с ЧПУТехпроцесс: вариант 10

Операции

1.Токарная

Модель

станка

Программа

выпуска

Nвып, шт

Масса

детали,

кг

Масса

заготовк

и,

кг

Время на операцию,мин.

tшт

tо

tпз

tв

tц

мин

мин

мин

мин

мин

16АК20Ф3

7500

1,05

1,461

3,85

4,24

25

1,25

5,45

16АК20Ф3

7500

1,05

1,461

3,74

4,07

25

1,25

5,25

2202МФ4

7500

1,05

1,461

10,19

12,96

35

2,55

15,43

1,63

15

1,04

2,64

ЧПУ

2.Токарная

ЧПУ

3. Фрезерносверлильная

5

ЧПУ

4. Слесарная

2Н118

7500

1,05

1,461

2,77

26.

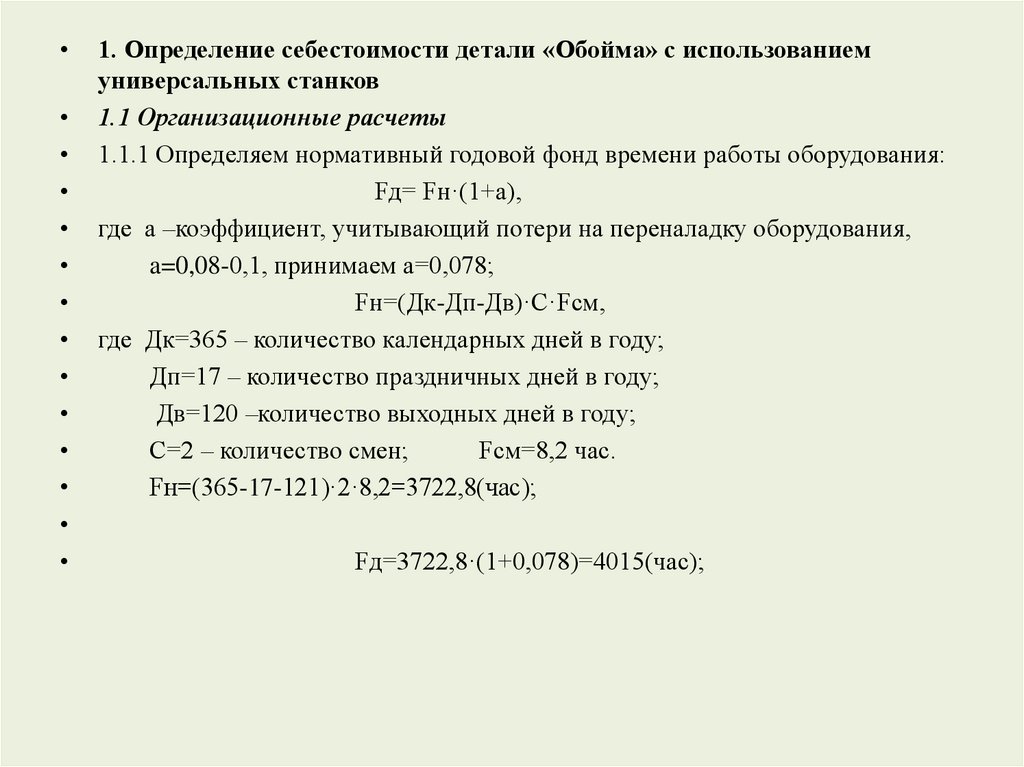

1. Определение себестоимости детали «Обойма» с использованием

универсальных станков

1.1 Организационные расчеты

1.1.1 Определяем нормативный годовой фонд времени работы оборудования:

Fд= Fн·(1+a),

где a –коэффициент, учитывающий потери на переналадку оборудования,

a=0,08-0,1, принимаем a=0,078;

Fн=(Дк-Дп-Дв)·С·Fсм,

где Дк=365 – количество календарных дней в году;

Дп=17 – количество праздничных дней в году;

Дв=120 –количество выходных дней в году;

С=2 – количество смен;

Fсм=8,2 час.

Fн=(365-17-121)·2·8,2=3722,8(час);

Fд=3722,8·(1+0,078)=4015(час);

27.

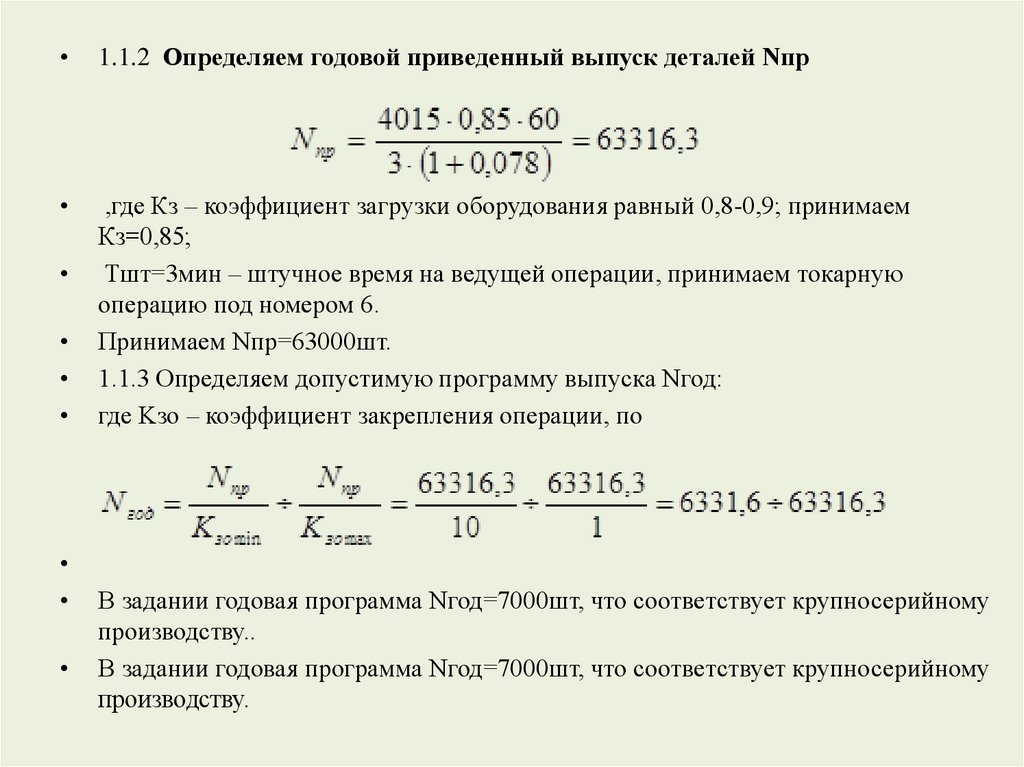

1.1.2 Определяем годовой приведенный выпуск деталей Nпр

,где Кз – коэффициент загрузки оборудования равный 0,8-0,9; принимаем

Кз=0,85;

Tшт=3мин – штучное время на ведущей операции, принимаем токарную

операцию под номером 6.

Принимаем Nпр=63000шт.

1.1.3 Определяем допустимую программу выпуска Nгод:

где Kзо – коэффициент закрепления операции, по

В задании годовая программа Nгод=7000шт, что соответствует крупносерийному

производству..

В задании годовая программа Nгод=7000шт, что соответствует крупносерийному

производству.

28.

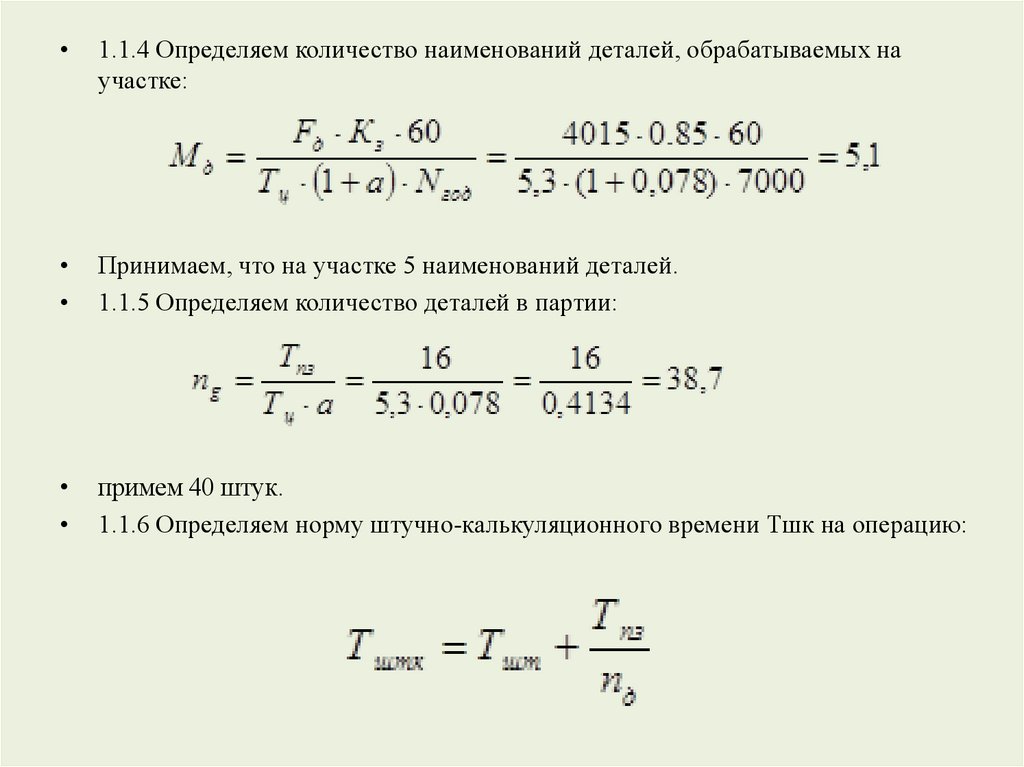

1.1.4 Определяем количество наименований деталей, обрабатываемых на

участке:

Принимаем, что на участке 5 наименований деталей.

1.1.5 Определяем количество деталей в партии:

примем 40 штук.

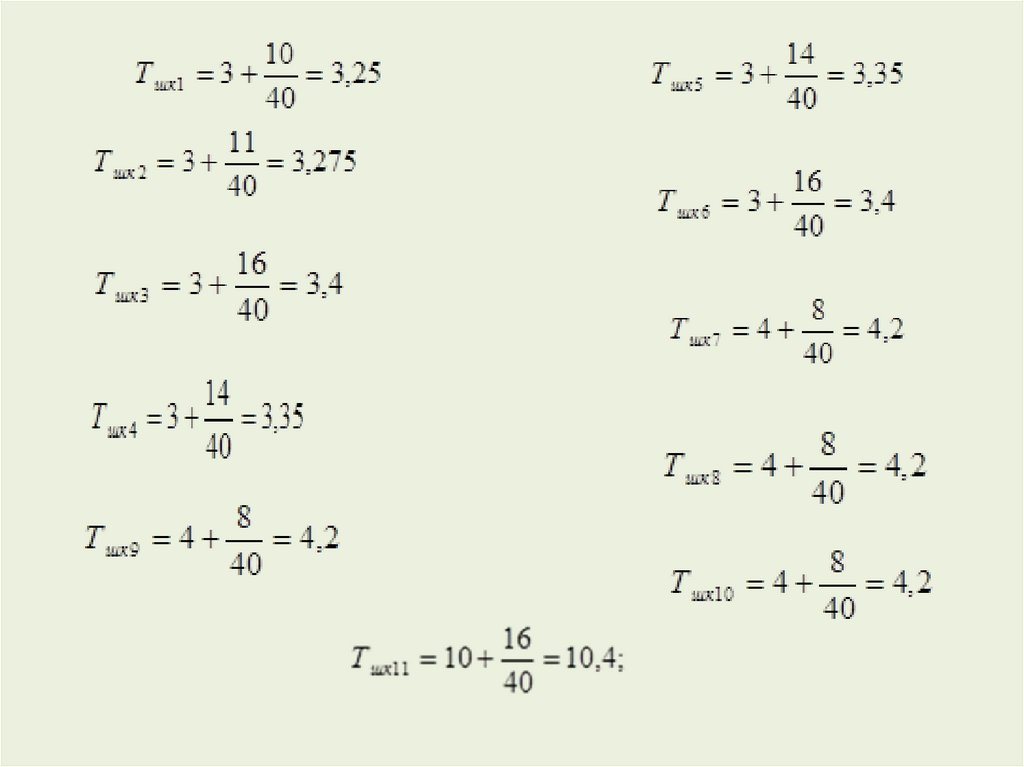

1.1.6 Определяем норму штучно-калькуляционного времени Тшк на операцию:

29.

30.

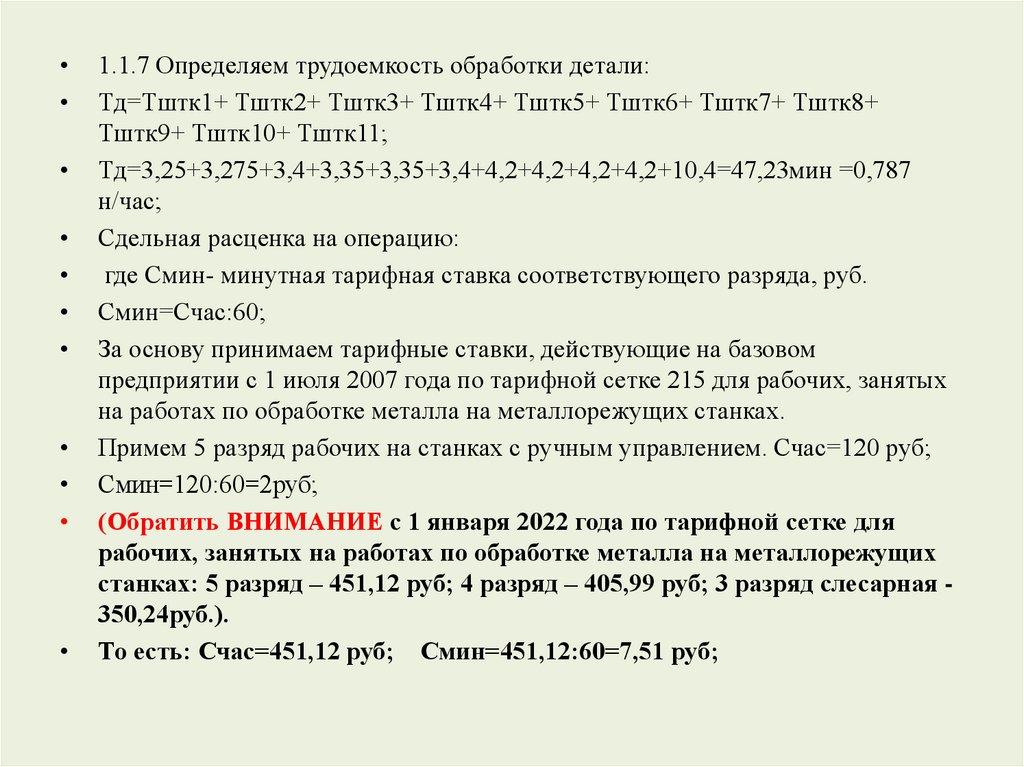

1.1.7 Определяем трудоемкость обработки детали:

Тд=Тштк1+ Тштк2+ Тштк3+ Тштк4+ Тштк5+ Тштк6+ Тштк7+ Тштк8+

Тштк9+ Тштк10+ Тштк11;

Тд=3,25+3,275+3,4+3,35+3,35+3,4+4,2+4,2+4,2+4,2+10,4=47,23мин =0,787

н/час;

Сдельная расценка на операцию:

где Смин- минутная тарифная ставка соответствующего разряда, руб.

Смин=Счас:60;

За основу принимаем тарифные ставки, действующие на базовом

предприятии с 1 июля 2007 года по тарифной сетке 215 для рабочих, занятых

на работах по обработке металла на металлорежущих станках.

Примем 5 разряд рабочих на станках с ручным управлением. Счас=120 руб;

Смин=120:60=2руб;

(Обратить ВНИМАНИЕ с 1 января 2022 года по тарифной сетке для

рабочих, занятых на работах по обработке металла на металлорежущих

станках: 5 разряд – 451,12 руб; 4 разряд – 405,99 руб; 3 разряд слесарная 350,24руб.).

То есть: Счас=451,12 руб; Смин=451,12:60=7,51 руб;

31.

Сводим данные в таблицу 1.

№ операции

Разряд

Смин

Таблица 1

Тц

Тшт

Тпз

ng

Тштк

Ред

мин

мин

мин

шт

мин

1.Токарная

5,1

3

10

40

3,25

5

2

6,5

2.Токарная

5,2

3

11

40

3,275

5

2

6,55

3.Токарная

5,0

3

16

40

3,4

5

2

6,8

4.Токарная

5,11

3

14

40

3,35

5

2

6,7

5.Токарная

5,2

3

14

40

3,35

5

2

6,7

6.Токарная

5,3

3

16

40

3,4

5

2

6,8

7.Сверлильная

5,7

4

9

40

4,2

5

2

8,4

8.Сверлильная

5,7

4

9

40

4,2

5

2

8,4

9.Сверлильная

5,7

4

9

40

4,2

5

2

8,4

10.Сверлильная

5,7

4

9

40

4,2

5

2

8,4

11.Фрезерная

19,1

10

25

40

10,4

5

2

20,8

руб

32.

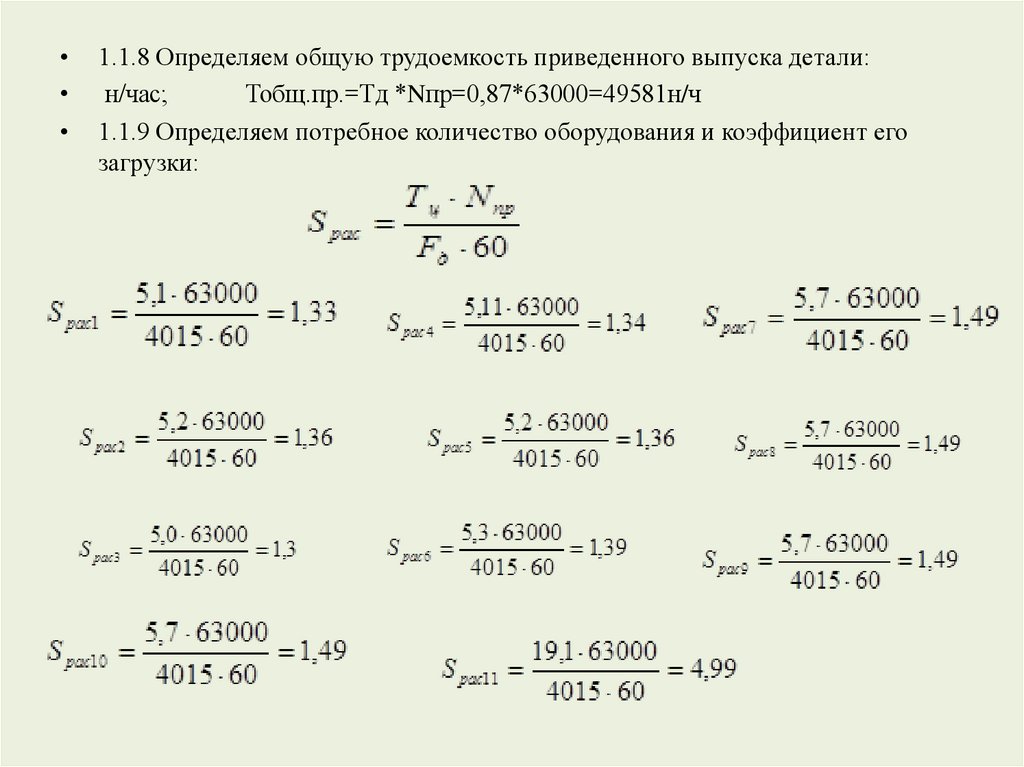

1.1.8 Определяем общую трудоемкость приведенного выпуска детали:

н/час;

Тобщ.пр.=Тд *Nпр=0,87*63000=49581н/ч

1.1.9 Определяем потребное количество оборудования и коэффициент его

загрузки:

33.

Расчетное количество станков округляем в большую сторону и получаем

количество станков принятое:

Sпр1=2;

Sпр5=2;

Sпр9=2;

Sпр2=2;

Sпр6=2;

Sпр10=2;

Sпр3=2;

Sпр7=2;

Sпр11=5;

Sпр4=2;

Sпр8=2;

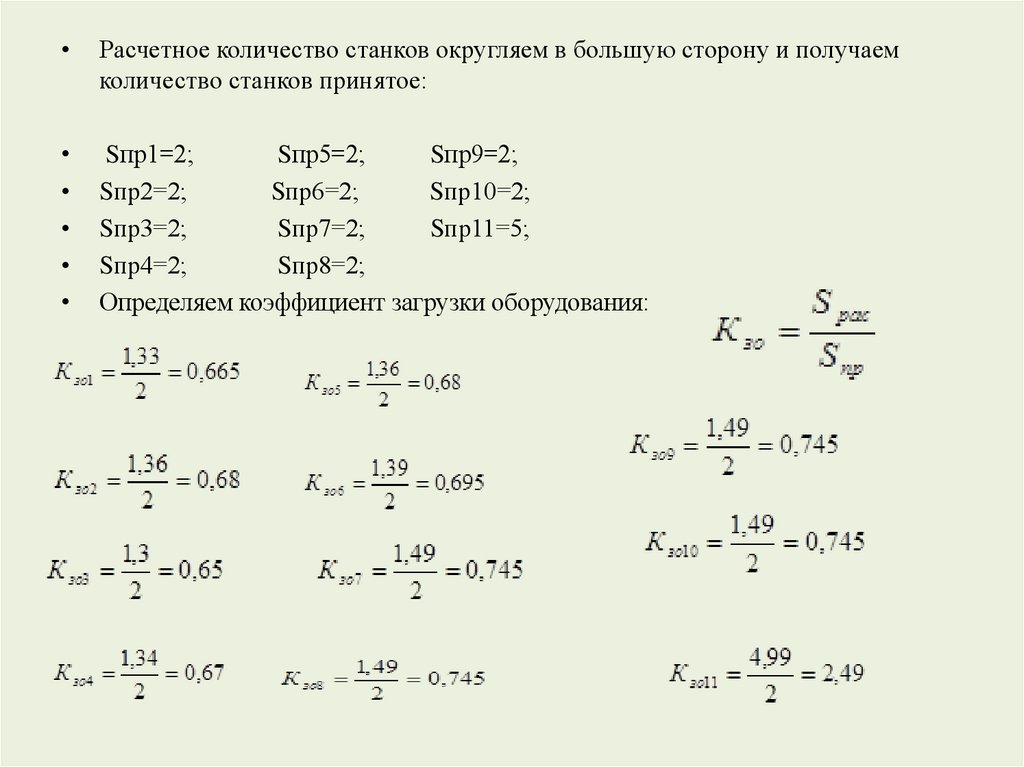

Определяем коэффициент загрузки оборудования:

34.

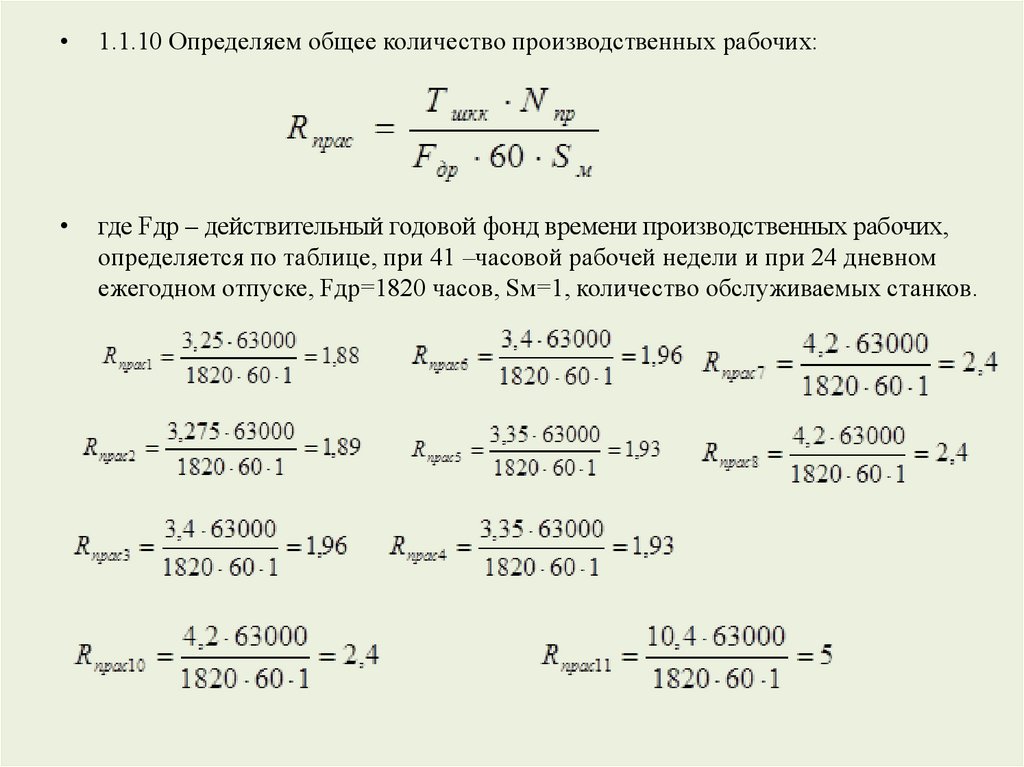

1.1.10 Определяем общее количество производственных рабочих:

где Fдр – действительный годовой фонд времени производственных рабочих,

определяется по таблице, при 41 –часовой рабочей недели и при 24 дневном

ежегодном отпуске, Fдр=1820 часов, Sм=1, количество обслуживаемых станков.

35.

Принимаем:

Rпр1=2;

Rпр7=2;

Rпр2=2;

Rпр8=2;

Rпр3=2;

Rпр9=2;

Rпр4=2;

Rпр10=2;

Rпр5=2;

Rпр11=5;

Rпр6=2;

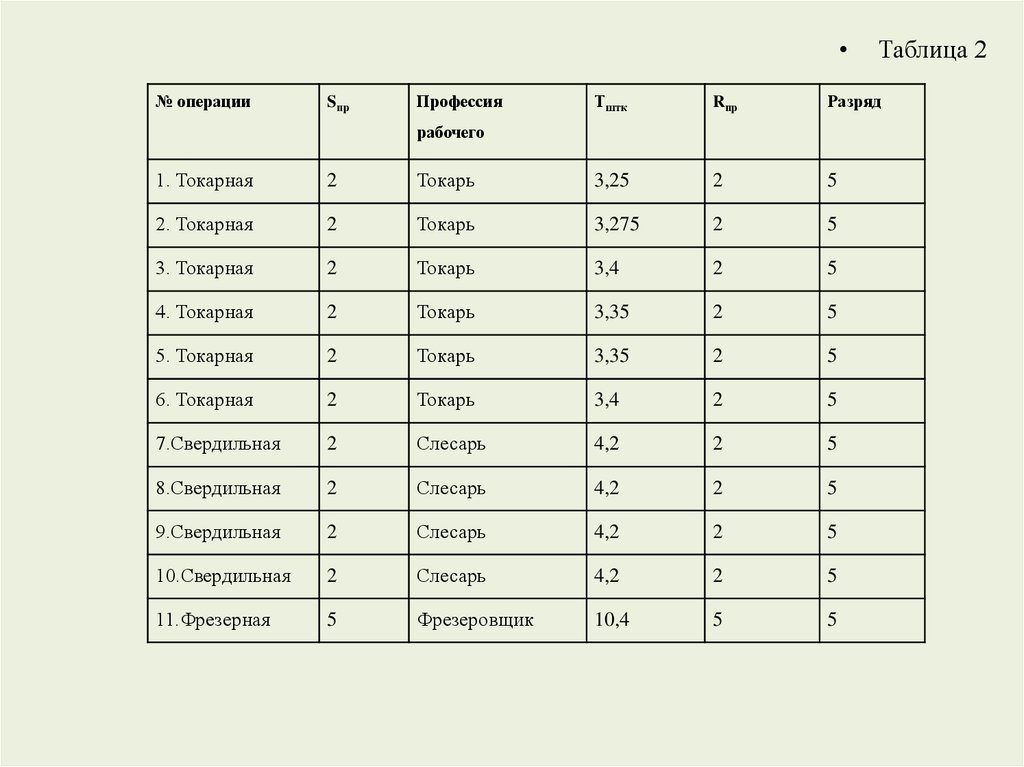

Данные сводим в таблицу 2.

36.

№ операции

Sпр

Профессия

Таблица 2

Тштк

Rпр

Разряд

рабочего

1. Токарная

2

Токарь

3,25

2

5

2. Токарная

2

Токарь

3,275

2

5

3. Токарная

2

Токарь

3,4

2

5

4. Токарная

2

Токарь

3,35

2

5

5. Токарная

2

Токарь

3,35

2

5

6. Токарная

2

Токарь

3,4

2

5

7.Свердильная

2

Слесарь

4,2

2

5

8.Свердильная

2

Слесарь

4,2

2

5

9.Свердильная

2

Слесарь

4,2

2

5

10.Свердильная

2

Слесарь

4,2

2

5

11.Фрезерная

5

Фрезеровщик

10,4

5

5

37.

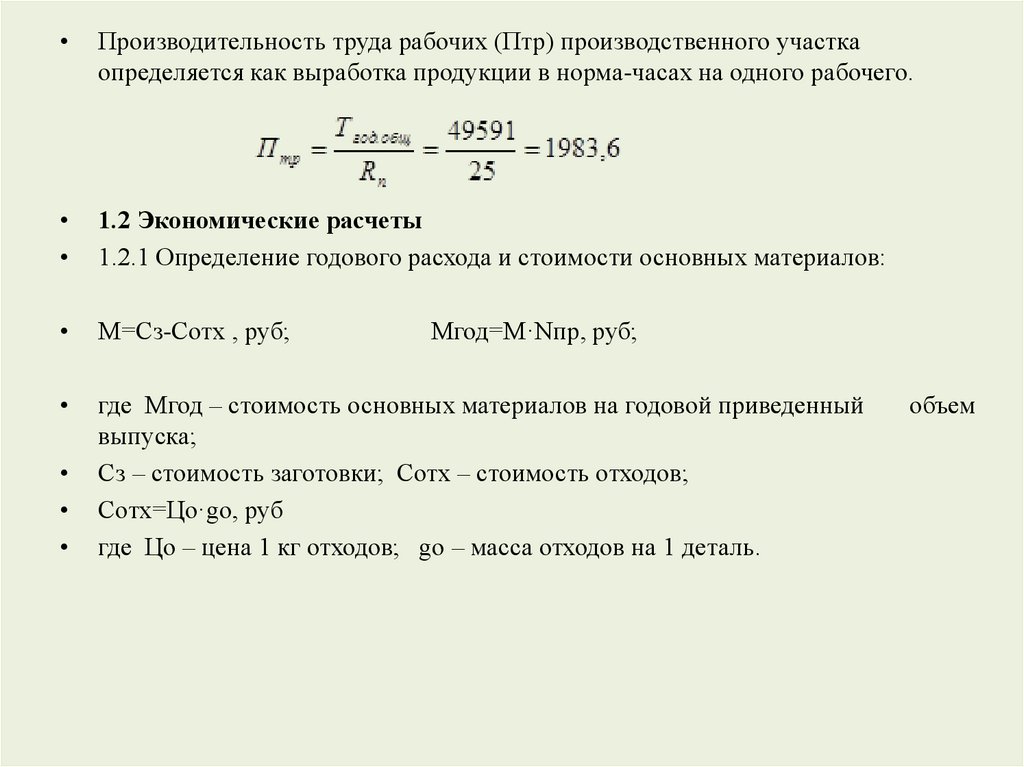

Производительность труда рабочих (Птр) производственного участка

определяется как выработка продукции в норма-часах на одного рабочего.

1.2 Экономические расчеты

1.2.1 Определение годового расхода и стоимости основных материалов:

М=Сз-Сотх , руб;

где Мгод – стоимость основных материалов на годовой приведенный

выпуска;

Сз – стоимость заготовки; Сотх – стоимость отходов;

Сотх=Цо·gо, руб

где Цо – цена 1 кг отходов; gо – масса отходов на 1 деталь.

Мгод=М·Nпр, руб;

объем

38.

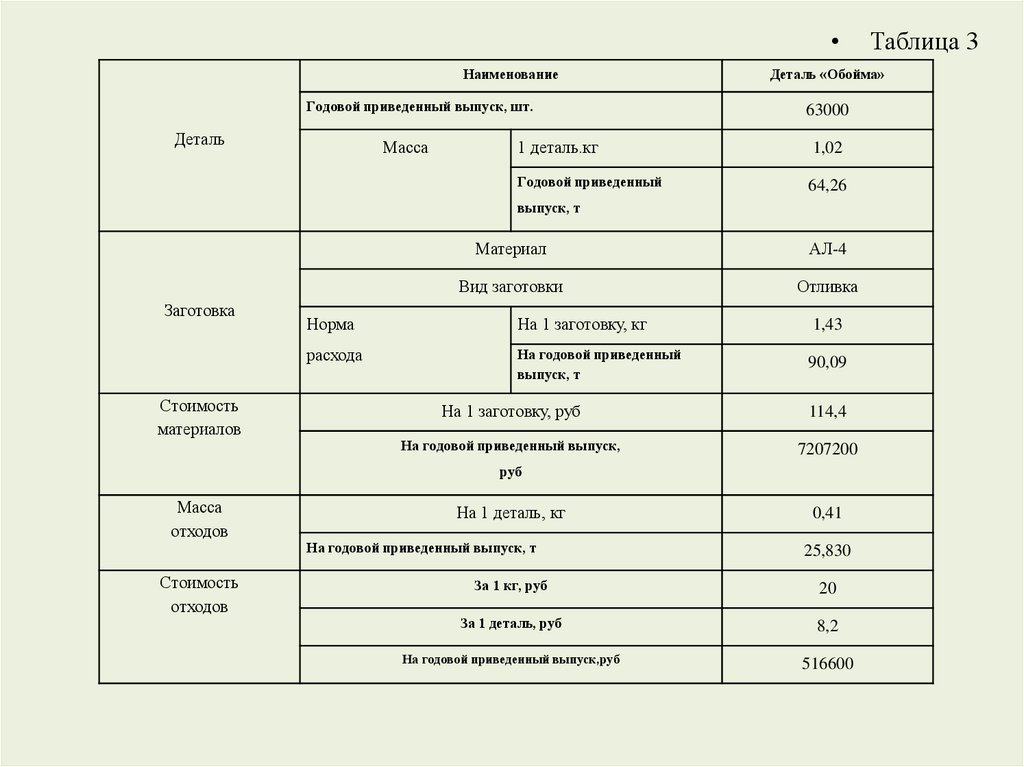

Наименование

Годовой приведенный выпуск, шт.

Деталь

Масса

Деталь «Обойма»

63000

1 деталь.кг

1,02

Годовой приведенный

64,26

выпуск, т

Заготовка

Стоимость

материалов

Материал

АЛ-4

Вид заготовки

Отливка

Норма

На 1 заготовку, кг

1,43

расхода

На годовой приведенный

выпуск, т

90,09

На 1 заготовку, руб

114,4

На годовой приведенный выпуск,

7207200

руб

Масса

отходов

Стоимость

отходов

На 1 деталь, кг

На годовой приведенный выпуск, т

Таблица 3

0,41

25,830

За 1 кг, руб

20

За 1 деталь, руб

8,2

На годовой приведенный выпуск,руб

516600

39.

М=114,4-8,2=106,2 руб;

Мгод=106,2·63000=6690,6 тыс.руб;

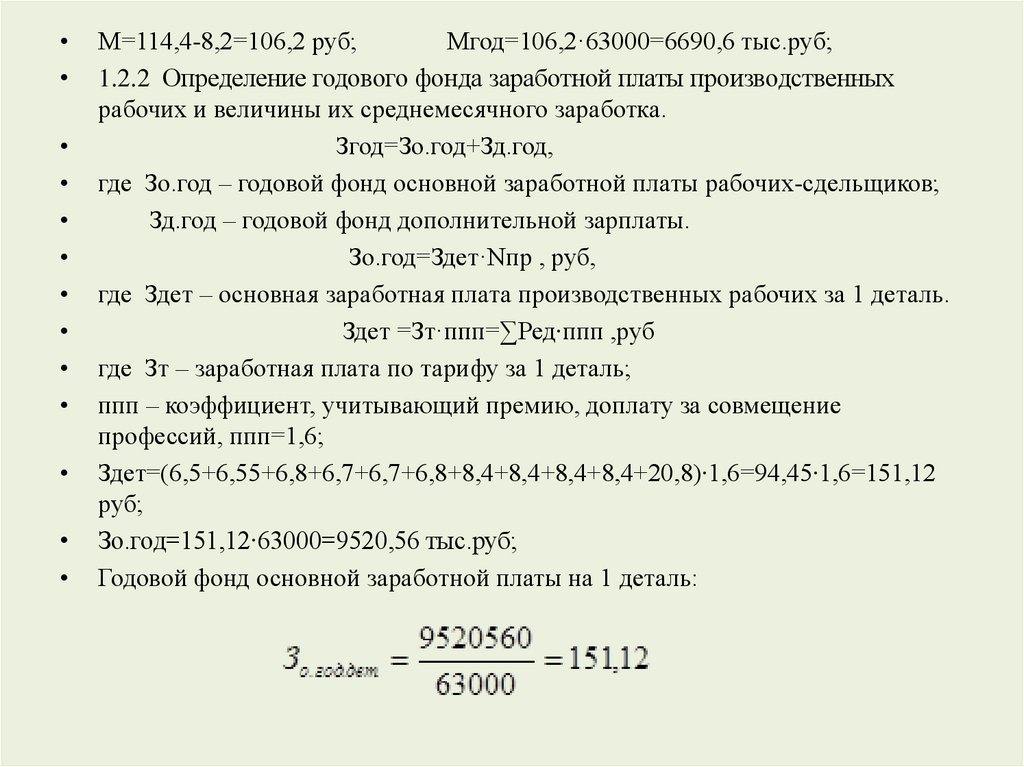

1.2.2 Определение годового фонда заработной платы производственных

рабочих и величины их среднемесячного заработка.

Згод=Зо.год+Зд.год,

где Зо.год – годовой фонд основной заработной платы рабочих-сдельщиков;

Зд.год – годовой фонд дополнительной зарплаты.

Зо.год=Здет·Nпр , руб,

где Здет – основная заработная плата производственных рабочих за 1 деталь.

Здет =Зт·ппп=∑Ред∙ппп ,руб

где Зт – заработная плата по тарифу за 1 деталь;

ппп – коэффициент, учитывающий премию, доплату за совмещение

профессий, ппп=1,6;

Здет=(6,5+6,55+6,8+6,7+6,7+6,8+8,4+8,4+8,4+8,4+20,8)∙1,6=94,45∙1,6=151,12

руб;

Зо.год=151,12∙63000=9520,56 тыс.руб;

Годовой фонд основной заработной платы на 1 деталь:

40.

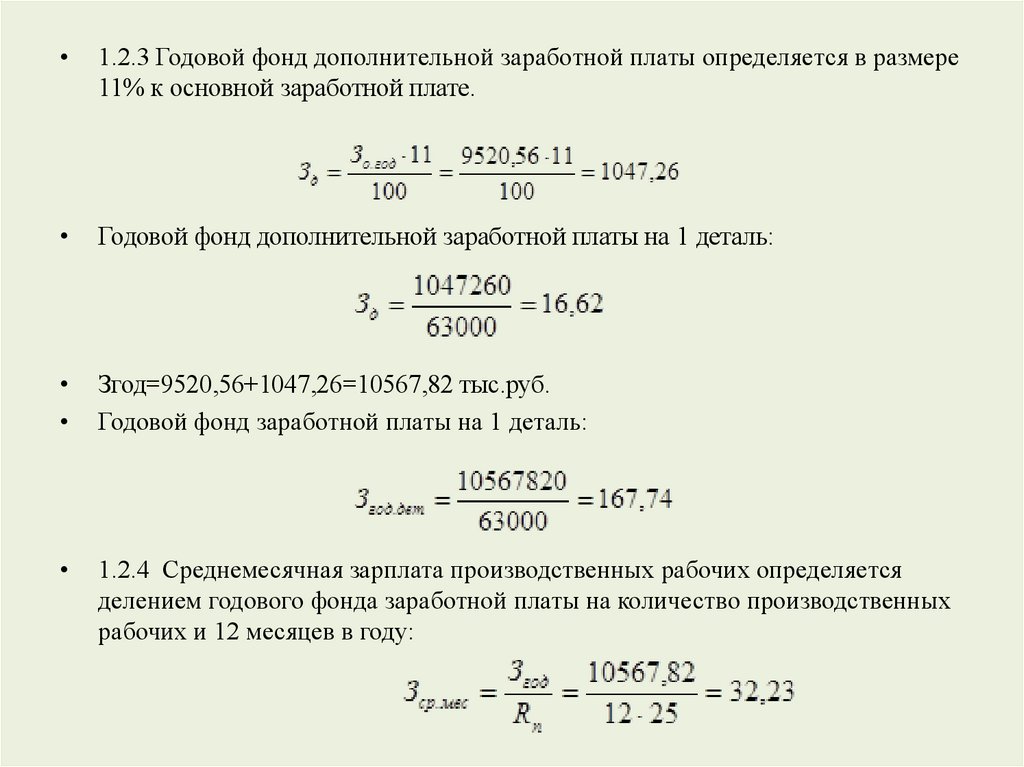

1.2.3 Годовой фонд дополнительной заработной платы определяется в размере

11% к основной заработной плате.

Годовой фонд дополнительной заработной платы на 1 деталь:

Згод=9520,56+1047,26=10567,82 тыс.руб.

Годовой фонд заработной платы на 1 деталь:

1.2.4 Среднемесячная зарплата производственных рабочих определяется

делением годового фонда заработной платы на количество производственных

рабочих и 12 месяцев в году:

41.

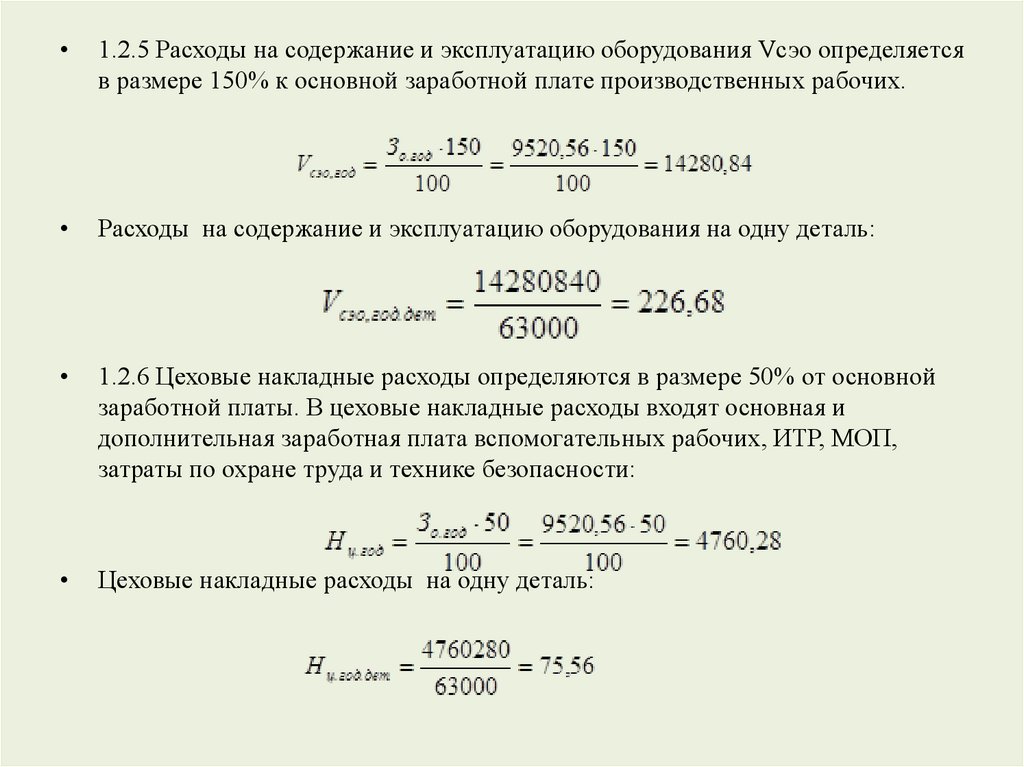

1.2.5 Расходы на содержание и эксплуатацию оборудования Vсэо определяется

в размере 150% к основной заработной плате производственных рабочих.

Расходы на содержание и эксплуатацию оборудования на одну деталь:

1.2.6 Цеховые накладные расходы определяются в размере 50% от основной

заработной платы. В цеховые накладные расходы входят основная и

дополнительная заработная плата вспомогательных рабочих, ИТР, МОП,

затраты по охране труда и технике безопасности:

Цеховые накладные расходы на одну деталь:

42.

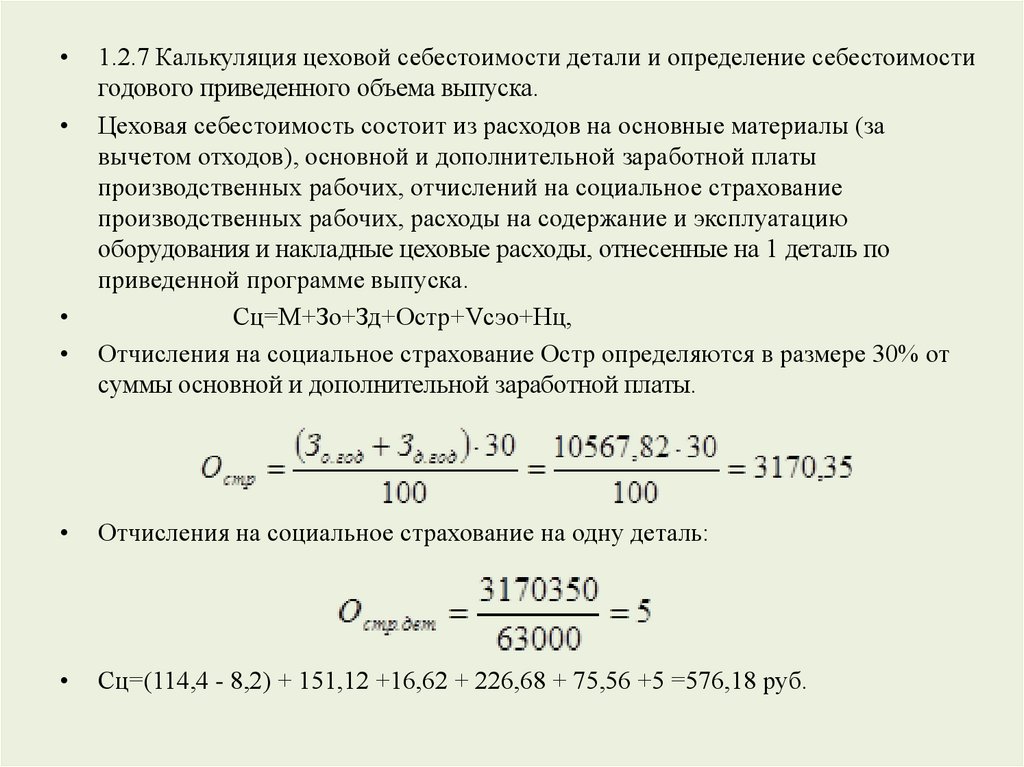

1.2.7 Калькуляция цеховой себестоимости детали и определение себестоимости

годового приведенного объема выпуска.

Цеховая себестоимость состоит из расходов на основные материалы (за

вычетом отходов), основной и дополнительной заработной платы

производственных рабочих, отчислений на социальное страхование

производственных рабочих, расходы на содержание и эксплуатацию

оборудования и накладные цеховые расходы, отнесенные на 1 деталь по

приведенной программе выпуска.

Сц=М+Зо+Зд+Остр+Vсэо+Нц,

Отчисления на социальное страхование Остр определяются в размере 30% от

суммы основной и дополнительной заработной платы.

Отчисления на социальное страхование на одну деталь:

Сц=(114,4 - 8,2) + 151,12 +16,62 + 226,68 + 75,56 +5 =576,18 руб.

43.

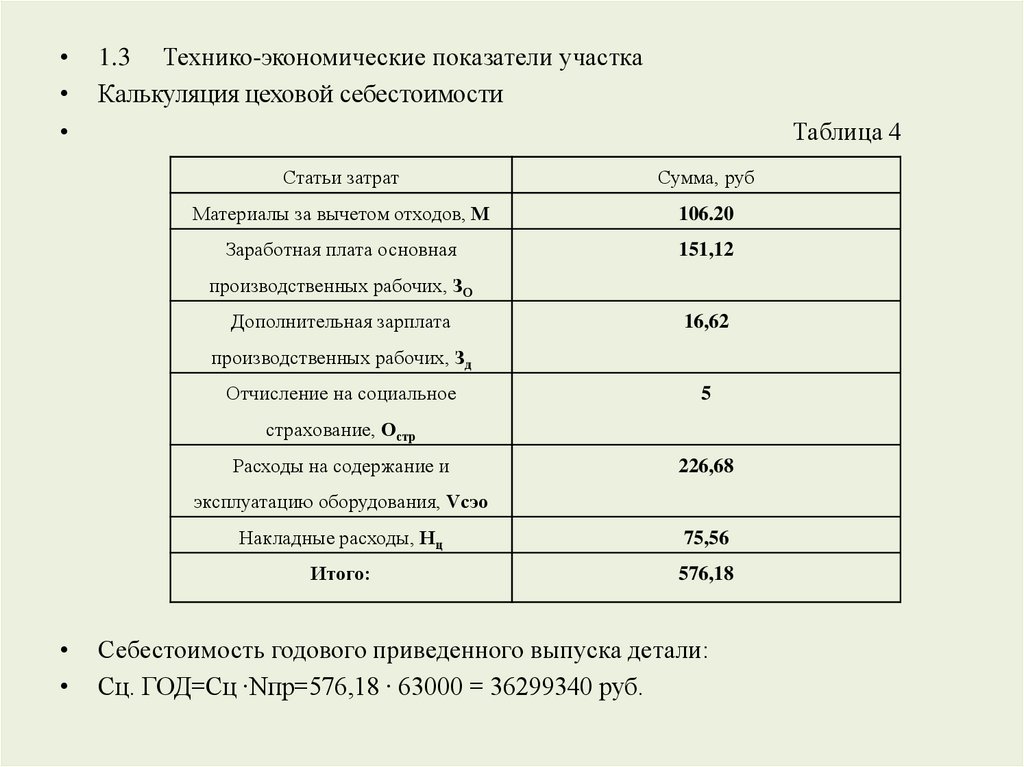

1.3 Технико-экономические показатели участка

Калькуляция цеховой себестоимости

Таблица 4

Статьи затрат

Сумма, руб

Материалы за вычетом отходов, М

106.20

Заработная плата основная

151,12

производственных рабочих, ЗО

Дополнительная зарплата

16,62

производственных рабочих, Зд

Отчисление на социальное

5

страхование, Остр

Расходы на содержание и

226,68

эксплуатацию оборудования, Vсэо

Накладные расходы, Нц

75,56

Итого:

576,18

Себестоимость годового приведенного выпуска детали:

Сц. ГОД=Сц ∙Nпр=576,18 ∙ 63000 = 36299340 руб.

44.

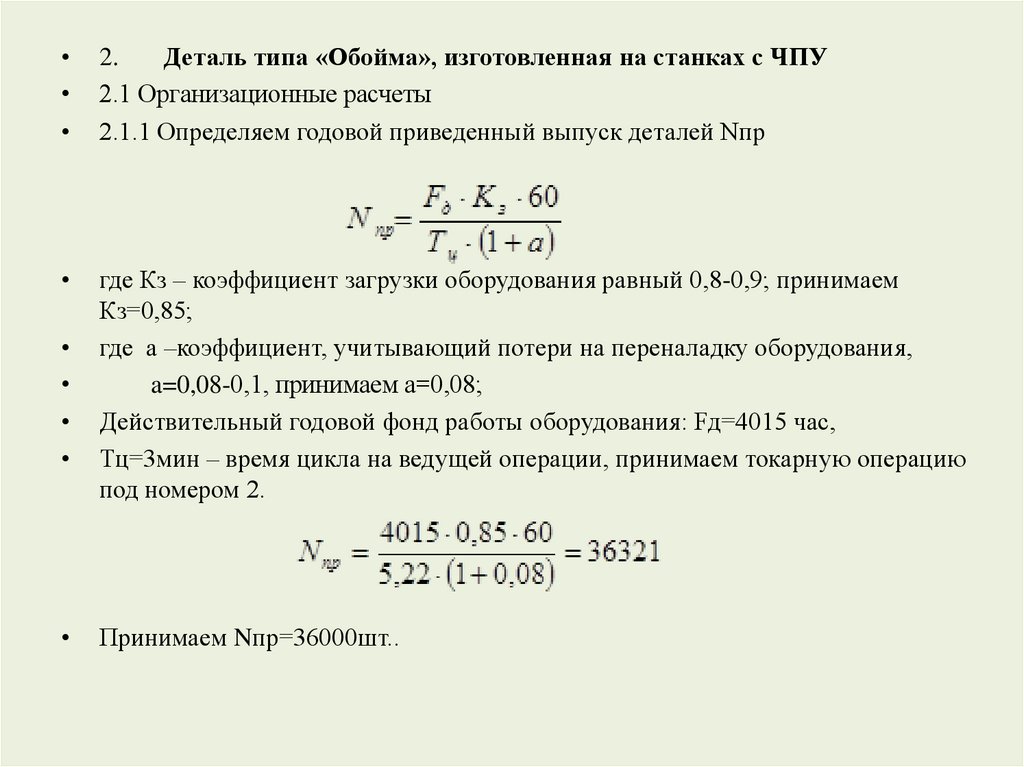

2.

Деталь типа «Обойма», изготовленная на станках с ЧПУ

2.1 Организационные расчеты

2.1.1 Определяем годовой приведенный выпуск деталей Nпр

где Кз – коэффициент загрузки оборудования равный 0,8-0,9; принимаем

Кз=0,85;

где a –коэффициент, учитывающий потери на переналадку оборудования,

a=0,08-0,1, принимаем a=0,08;

Действительный годовой фонд работы оборудования: Fд=4015 час,

Tц=3мин – время цикла на ведущей операции, принимаем токарную операцию

под номером 2.

Принимаем Nпр=36000шт..

45.

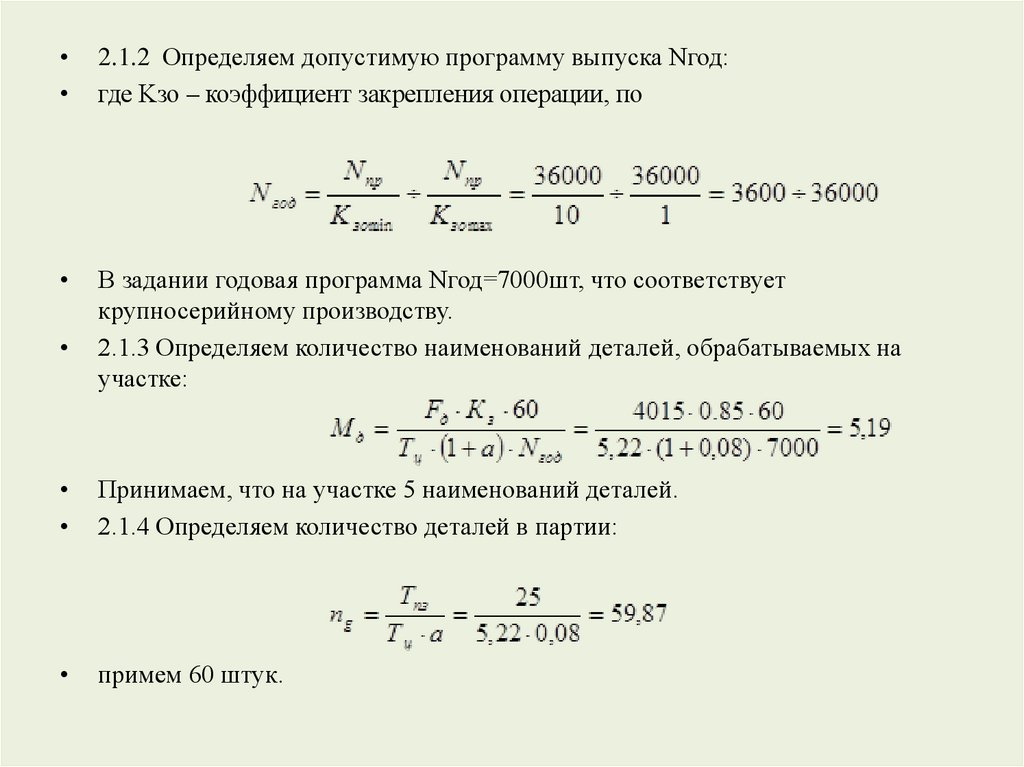

2.1.2 Определяем допустимую программу выпуска Nгод:

где Kзо – коэффициент закрепления операции, по

В задании годовая программа Nгод=7000шт, что соответствует

крупносерийному производству.

2.1.3 Определяем количество наименований деталей, обрабатываемых на

участке:

Принимаем, что на участке 5 наименований деталей.

2.1.4 Определяем количество деталей в партии:

примем 60 штук.

46.

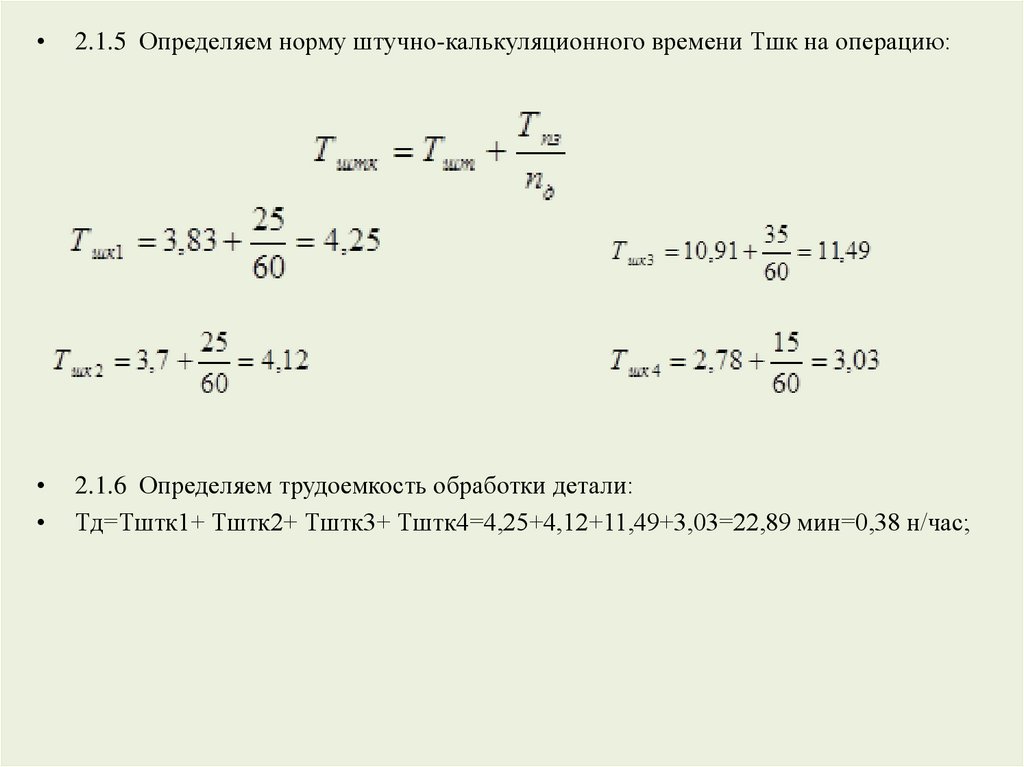

2.1.5 Определяем норму штучно-калькуляционного времени Тшк на операцию:

2.1.6 Определяем трудоемкость обработки детали:

Тд=Тштк1+ Тштк2+ Тштк3+ Тштк4=4,25+4,12+11,49+3,03=22,89 мин=0,38 н/час;

47.

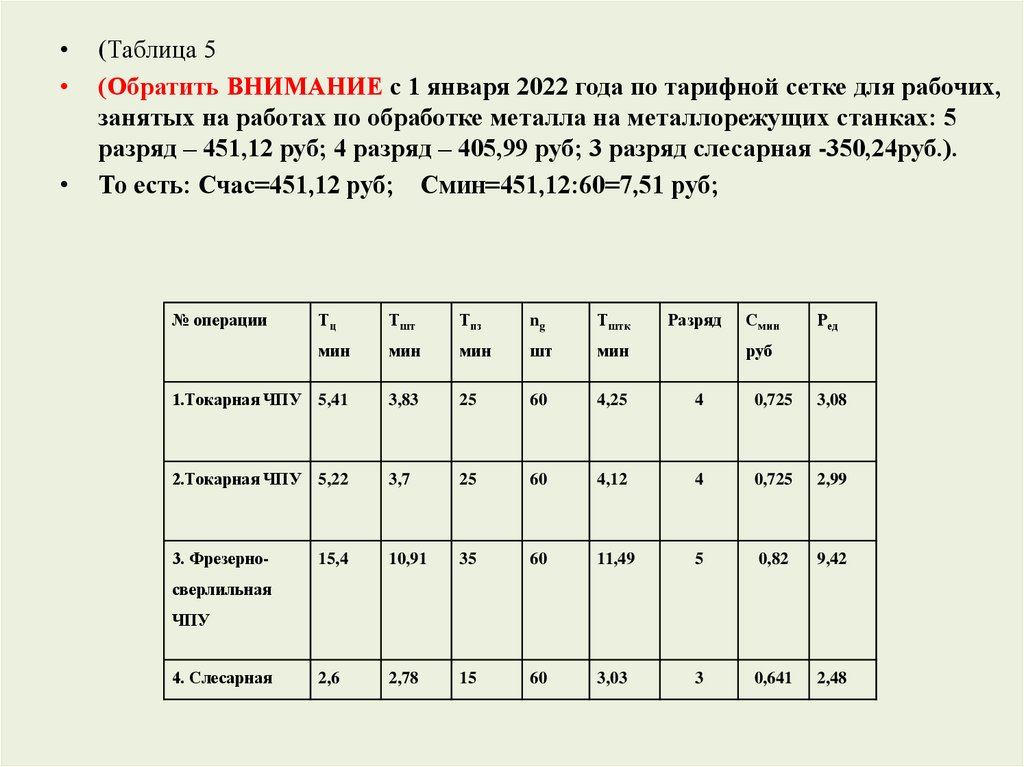

(Таблица 5

(Обратить ВНИМАНИЕ с 1 января 2022 года по тарифной сетке для рабочих,

занятых на работах по обработке металла на металлорежущих станках: 5

разряд – 451,12 руб; 4 разряд – 405,99 руб; 3 разряд слесарная -350,24руб.).

То есть: Счас=451,12 руб; Смин=451,12:60=7,51 руб;

№ операции

Тц

Тшт

Тпз

ng

Тштк

Разряд

Смин

Ред

мин

мин

мин

шт

мин

1.Токарная ЧПУ 5,41

3,83

25

60

4,25

4

0,725

3,08

2.Токарная ЧПУ 5,22

3,7

25

60

4,12

4

0,725

2,99

3. Фрезерно-

15,4

10,91

35

60

11,49

5

0,82

9,42

2,6

2,78

15

60

3,03

3

0,641

2,48

руб

сверлильная

ЧПУ

4. Слесарная

48.

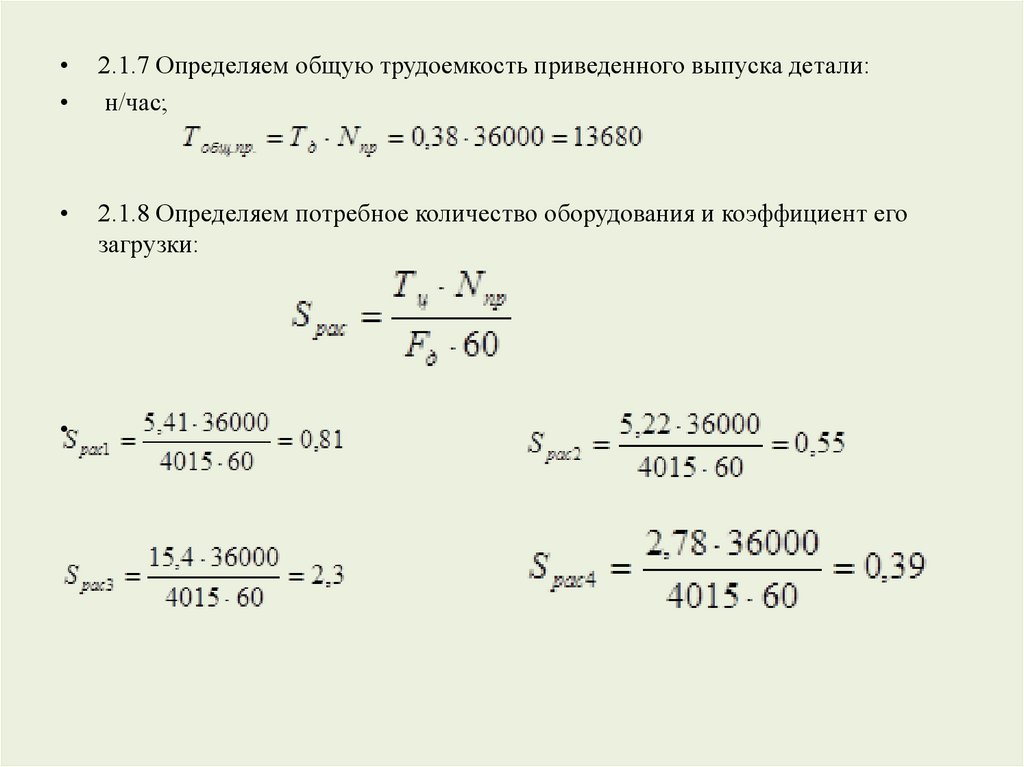

2.1.7 Определяем общую трудоемкость приведенного выпуска детали:

н/час;

2.1.8 Определяем потребное количество оборудования и коэффициент его

загрузки:

49.

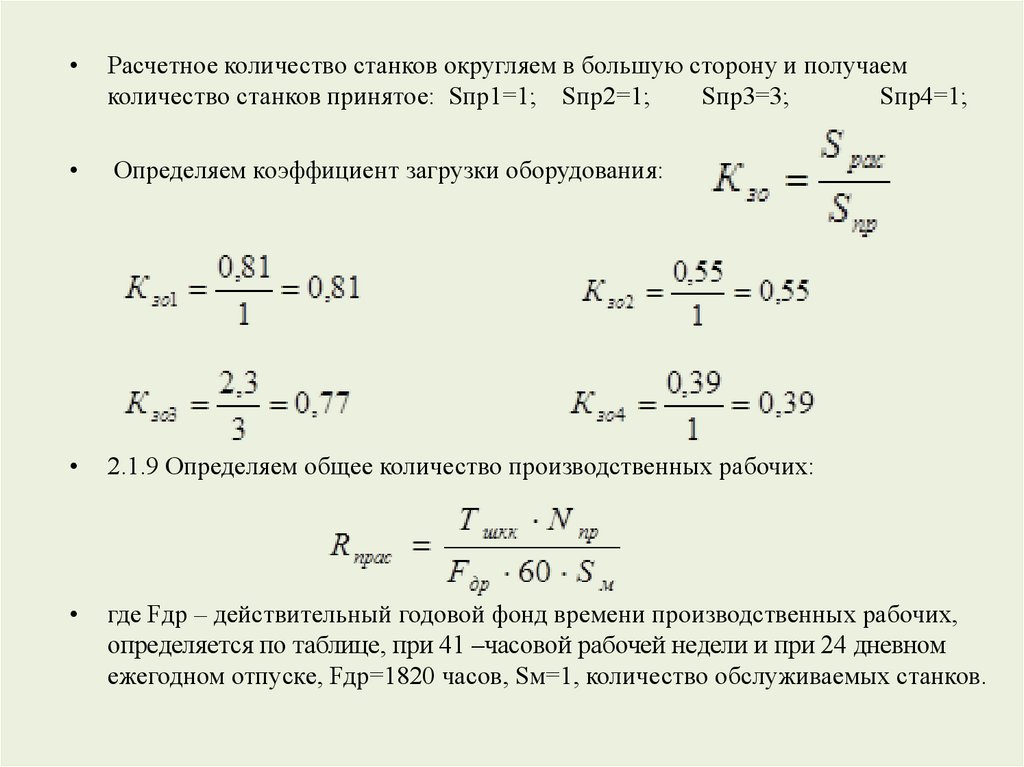

Расчетное количество станков округляем в большую сторону и получаем

количество станков принятое: Sпр1=1; Sпр2=1;

Sпр3=3;

Sпр4=1;

Определяем коэффициент загрузки оборудования:

2.1.9 Определяем общее количество производственных рабочих:

где Fдр – действительный годовой фонд времени производственных рабочих,

определяется по таблице, при 41 –часовой рабочей недели и при 24 дневном

ежегодном отпуске, Fдр=1820 часов, Sм=1, количество обслуживаемых станков.

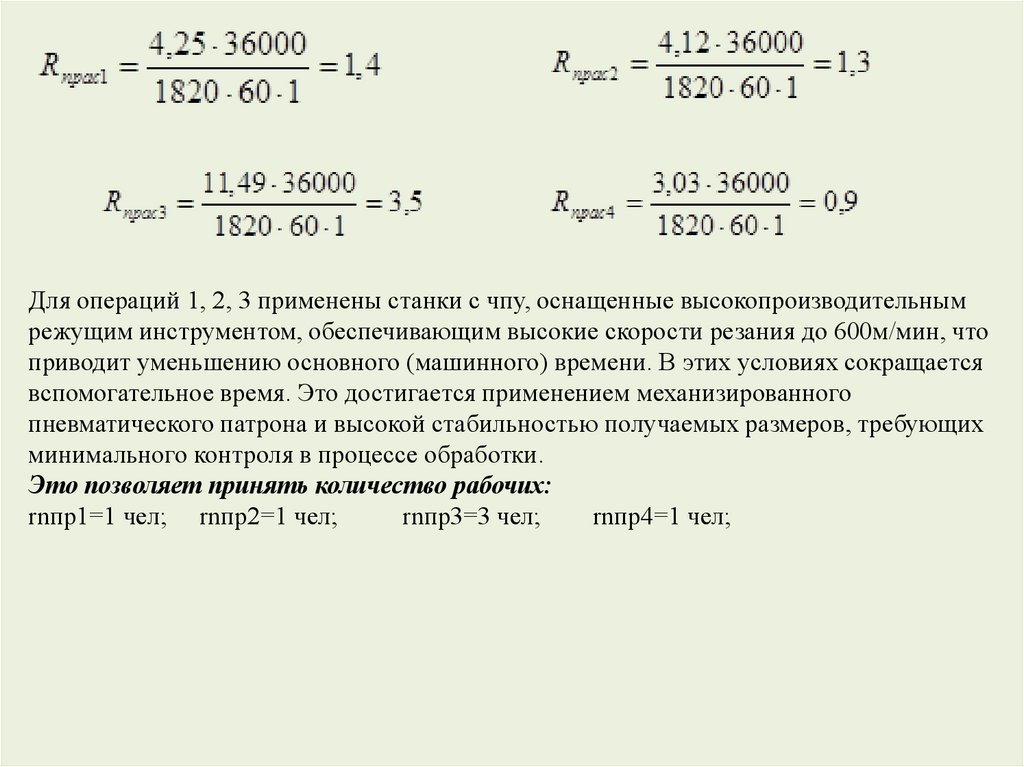

50. Для операций 1, 2, 3 применены станки с чпу, оснащенные высокопроизводительным режущим инструментом, обеспечивающим высокие

скорости резания до 600м/мин, чтоприводит уменьшению основного (машинного) времени. В этих условиях сокращается

вспомогательное время. Это достигается применением механизированного

пневматического патрона и высокой стабильностью получаемых размеров, требующих

минимального контроля в процессе обработки.

Это позволяет принять количество рабочих:

rnпр1=1 чел; rnпр2=1 чел;

rnпр3=3 чел;

rnпр4=1 чел;

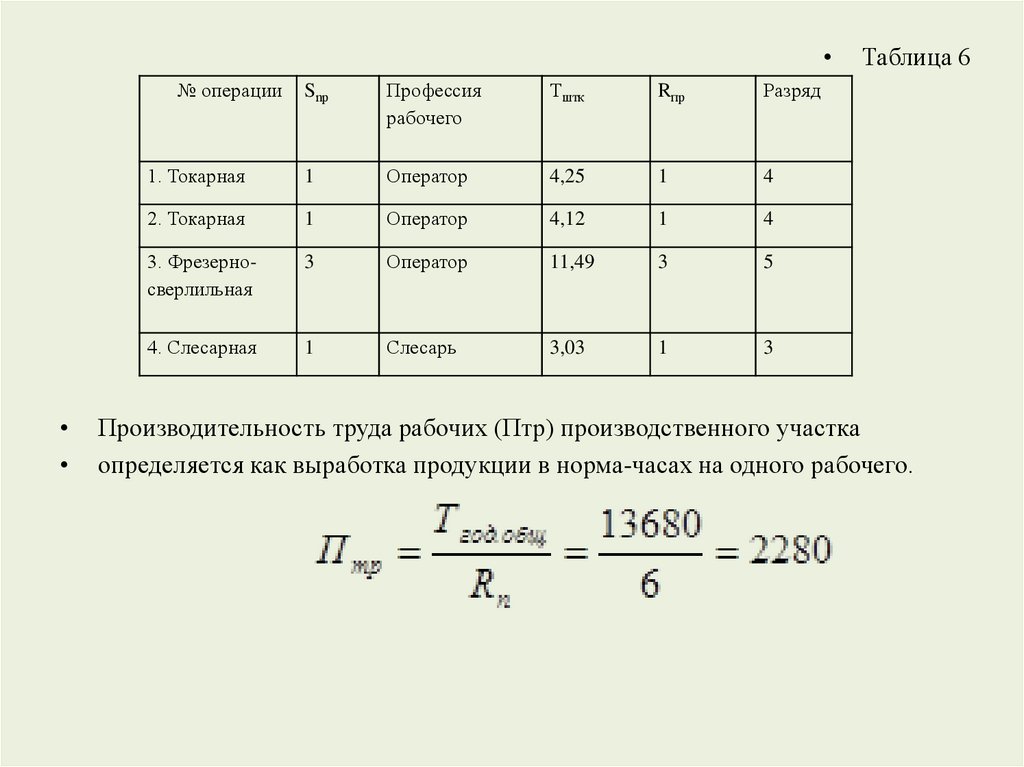

51.

№ операции

Snр

Профессия

рабочего

Тштк

Rпр

Разряд

1. Токарная

1

Оператор

4,25

1

4

2. Токарная

1

Оператор

4,12

1

4

3. Фрезерносверлильная

3

Оператор

11,49

3

5

4. Слесарная

1

Слесарь

3,03

1

3

Таблица 6

Производительность труда рабочих (Птр) производственного участка

определяется как выработка продукции в норма-часах на одного рабочего.

52.

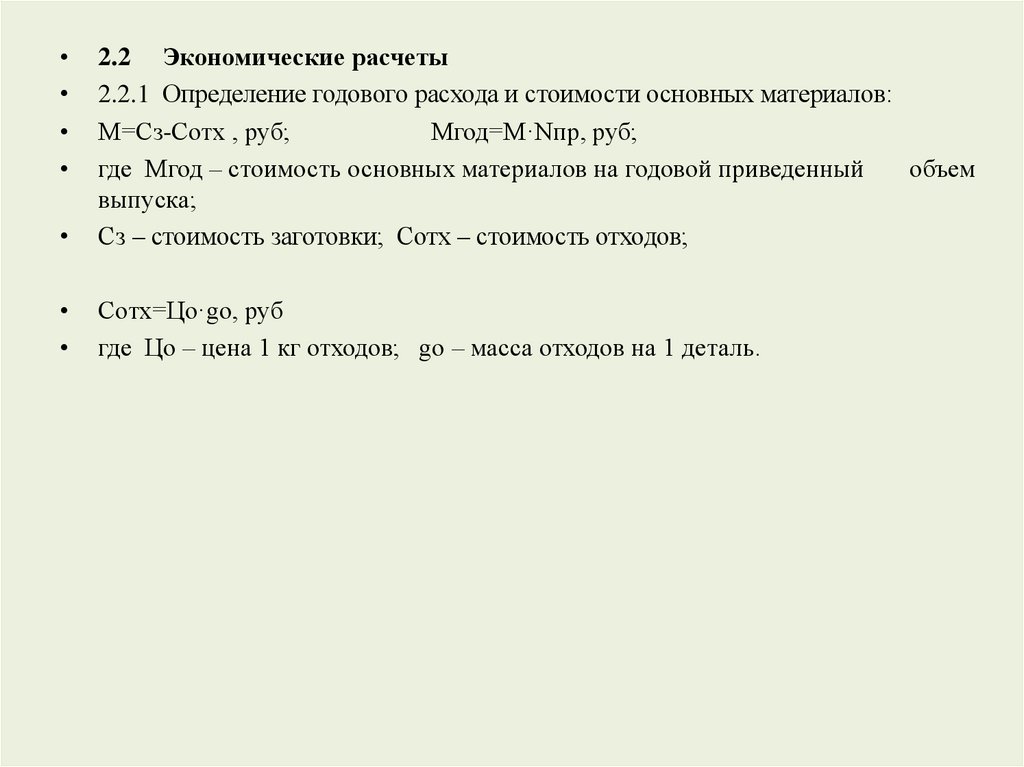

2.2 Экономические расчеты

2.2.1 Определение годового расхода и стоимости основных материалов:

М=Сз-Сотх , руб;

Мгод=М·Nпр, руб;

где Мгод – стоимость основных материалов на годовой приведенный

объем

выпуска;

Сз – стоимость заготовки; Сотх – стоимость отходов;

Сотх=Цо·gо, руб

где Цо – цена 1 кг отходов; gо – масса отходов на 1 деталь.

53.

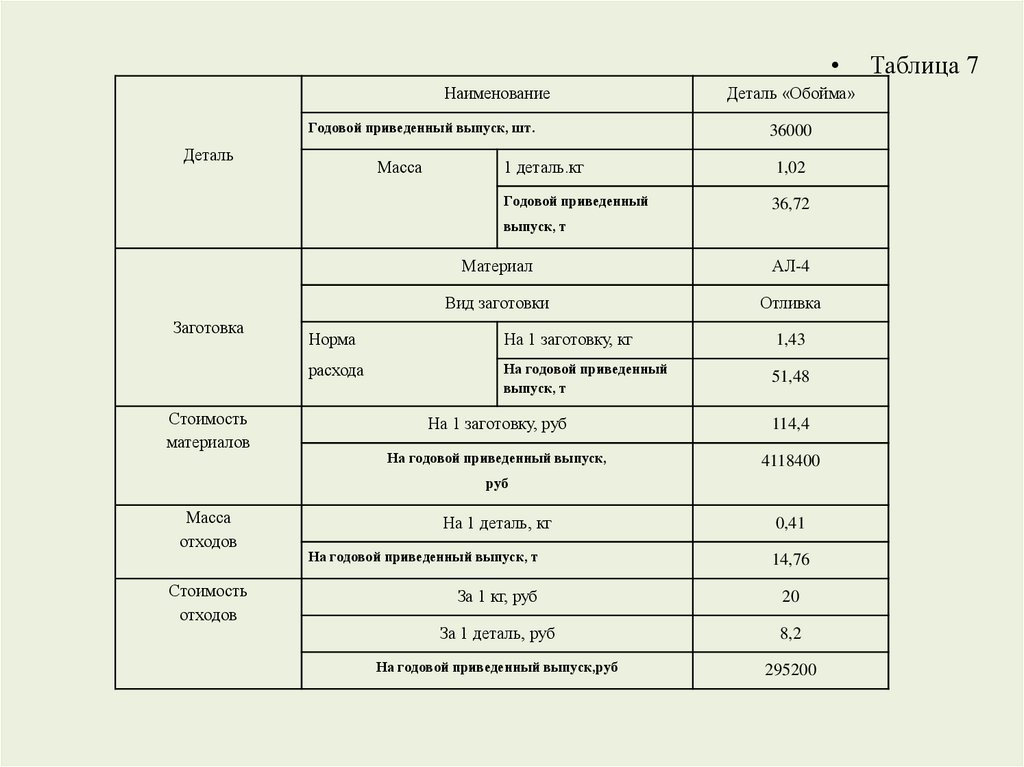

Наименование

Годовой приведенный выпуск, шт.

Деталь

Масса

Деталь «Обойма»

36000

1 деталь.кг

1,02

Годовой приведенный

36,72

выпуск, т

Заготовка

Стоимость

материалов

Материал

АЛ-4

Вид заготовки

Отливка

Норма

На 1 заготовку, кг

1,43

расхода

На годовой приведенный

выпуск, т

51,48

На 1 заготовку, руб

114,4

На годовой приведенный выпуск,

4118400

руб

Масса

отходов

Стоимость

отходов

На 1 деталь, кг

На годовой приведенный выпуск, т

0,41

14,76

За 1 кг, руб

20

За 1 деталь, руб

8,2

На годовой приведенный выпуск,руб

295200

Таблица 7

54.

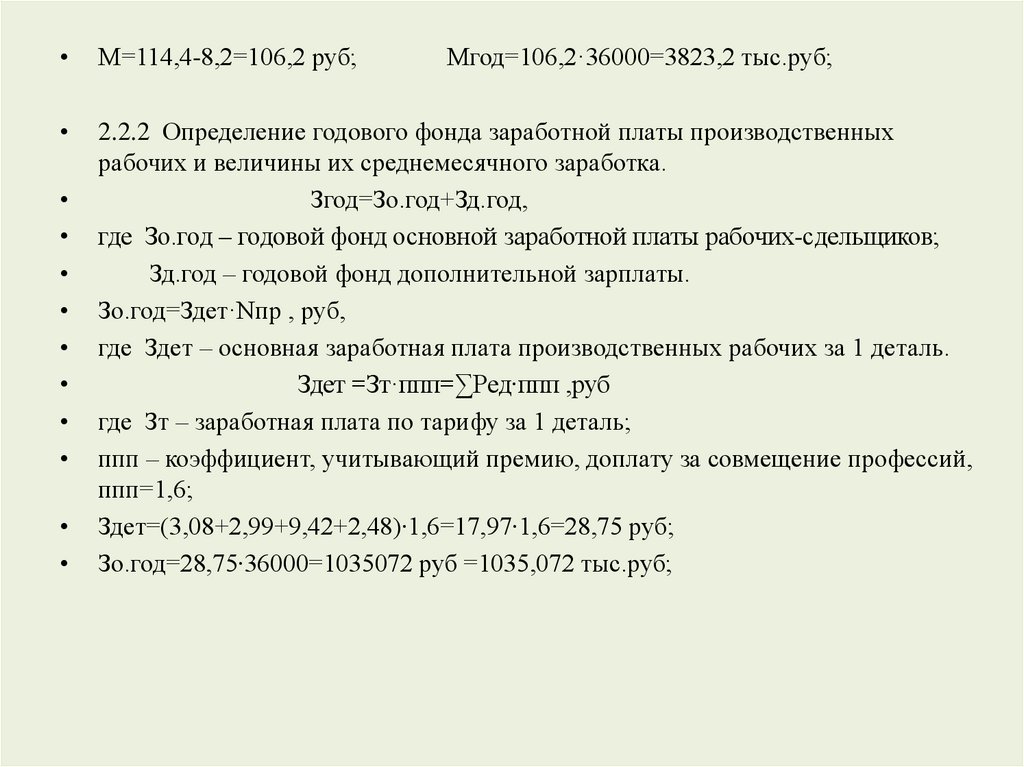

М=114,4-8,2=106,2 руб;

2.2.2 Определение годового фонда заработной платы производственных

рабочих и величины их среднемесячного заработка.

Згод=Зо.год+Зд.год,

где Зо.год – годовой фонд основной заработной платы рабочих-сдельщиков;

Зд.год – годовой фонд дополнительной зарплаты.

Зо.год=Здет·Nпр , руб,

где Здет – основная заработная плата производственных рабочих за 1 деталь.

Здет =Зт·ппп=∑Ред∙ппп ,руб

где Зт – заработная плата по тарифу за 1 деталь;

ппп – коэффициент, учитывающий премию, доплату за совмещение профессий,

ппп=1,6;

Здет=(3,08+2,99+9,42+2,48)∙1,6=17,97∙1,6=28,75 руб;

Зо.год=28,75∙36000=1035072 руб =1035,072 тыс.руб;

Мгод=106,2·36000=3823,2 тыс.руб;

55.

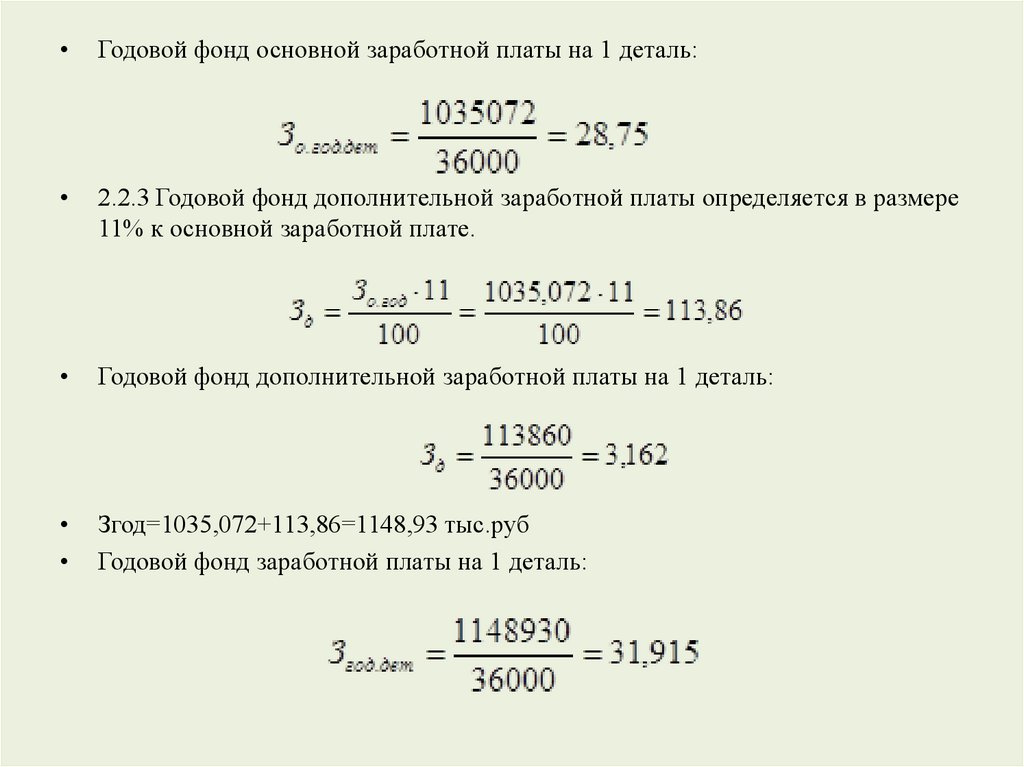

Годовой фонд основной заработной платы на 1 деталь:

2.2.3 Годовой фонд дополнительной заработной платы определяется в размере

11% к основной заработной плате.

Годовой фонд дополнительной заработной платы на 1 деталь:

Згод=1035,072+113,86=1148,93 тыс.руб

Годовой фонд заработной платы на 1 деталь:

56.

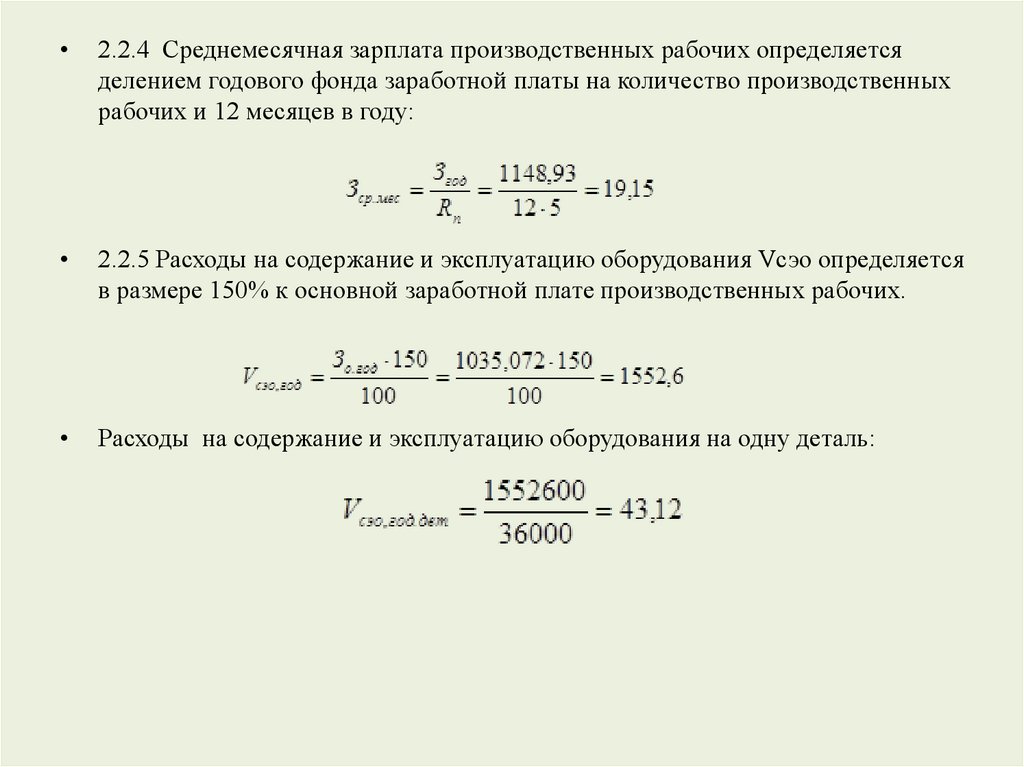

2.2.4 Среднемесячная зарплата производственных рабочих определяется

делением годового фонда заработной платы на количество производственных

рабочих и 12 месяцев в году:

2.2.5 Расходы на содержание и эксплуатацию оборудования Vсэо определяется

в размере 150% к основной заработной плате производственных рабочих.

Расходы на содержание и эксплуатацию оборудования на одну деталь:

57.

2.2.6 Цеховые накладные расходы определяются в размере 50% от основной

заработной платы. В цеховые накладные расходы входят основная и

дополнительная заработная плата вспомогательных рабочих, ИТР, МОП,

затраты по охране труда и технике безопасности:

Цеховые накладные расходы на одну деталь:

2.2.7 Калькуляция цеховой себестоимости детали и определение себестоимости

годового приведенного объема выпуска.

Цеховая себестоимость состоит из расходов на основные материалы (за

вычетом отходов), основной и дополнительной заработной платы

производственных рабочих, отчислений на социальное страхование

производственных рабочих, расходы на содержание и эксплуатацию

оборудования и накладные цеховые расходы, отнесенные на 1 деталь по

приведенной программе выпуска.

Сц=М+Зо+Зд+Остр+Vсэо+Нц,

58.

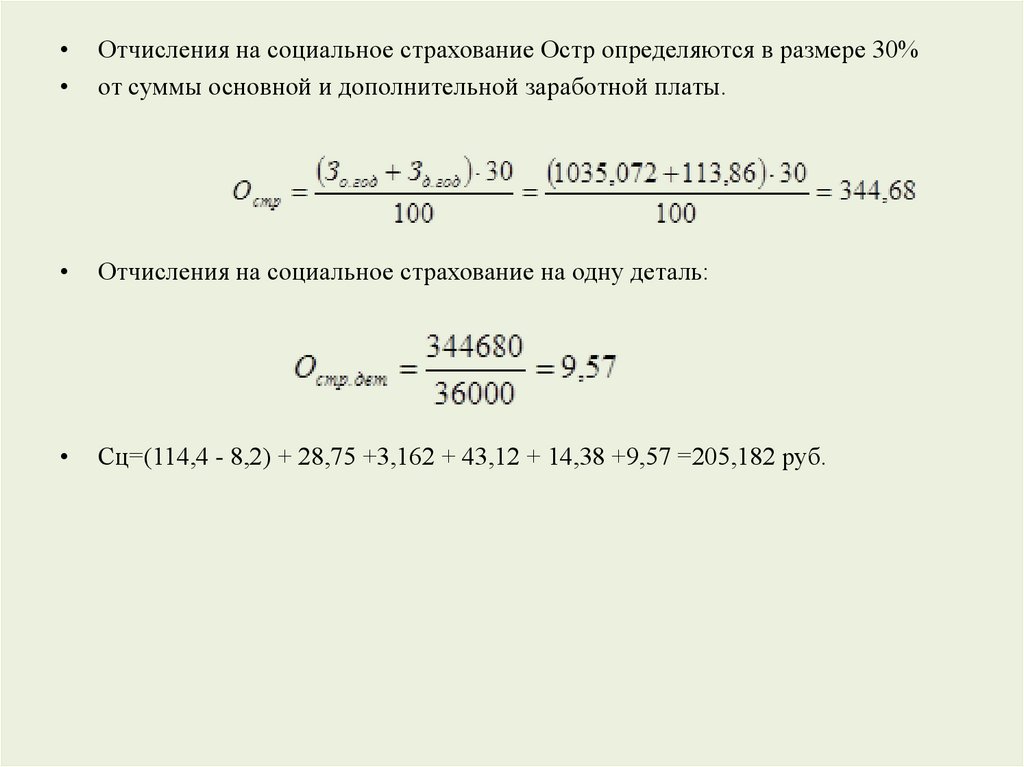

Отчисления на социальное страхование Остр определяются в размере 30%

от суммы основной и дополнительной заработной платы.

Отчисления на социальное страхование на одну деталь:

Сц=(114,4 - 8,2) + 28,75 +3,162 + 43,12 + 14,38 +9,57 =205,182 руб.

59. 2.3 Технико-экономические показатели участка

Статьи затрат

Сумма, руб

Материалы за вычетом отходов, М

106.20

Заработная плата основная

28,75

производственных рабочих, ЗО

Дополнительная зарплата

3,162

производственных рабочих, Зд

Отчисление на социальное страхование,

9,57

Остр

Расходы на содержание и эксплуатацию

43,12

оборудования, Vсэо

Накладные расходы, Нц

14,38

Итого:

205,182

Таблица 8

60.

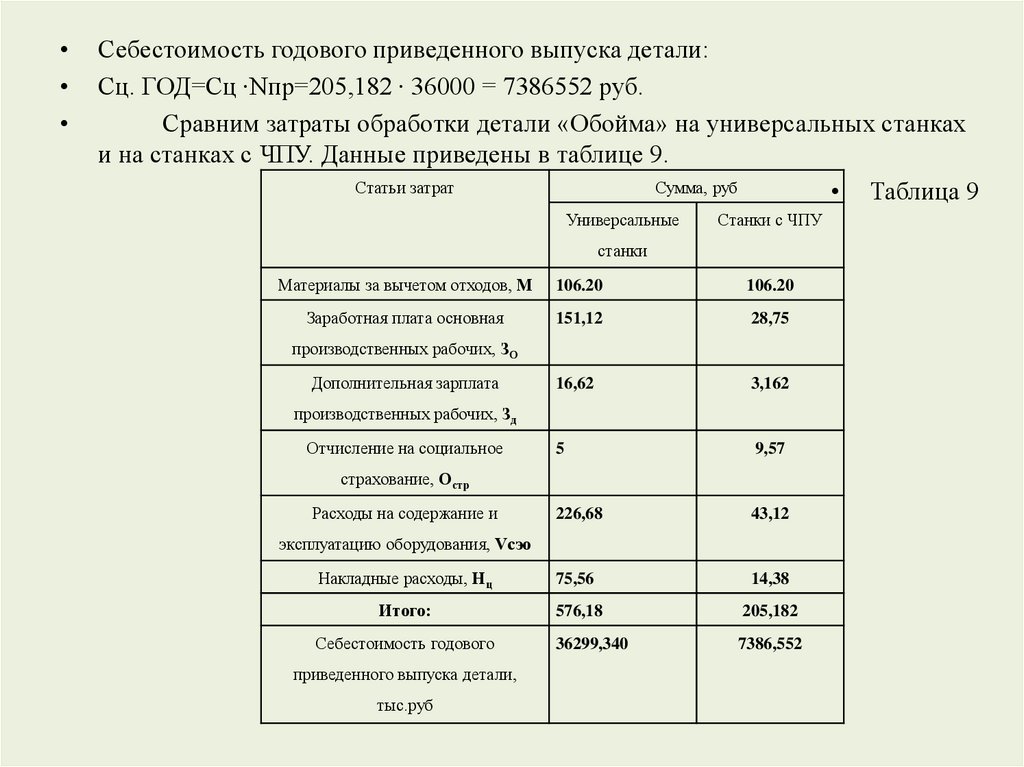

Себестоимость годового приведенного выпуска детали:

Сц. ГОД=Сц ∙Nпр=205,182 ∙ 36000 = 7386552 руб.

Сравним затраты обработки детали «Обойма» на универсальных станках

и на станках с ЧПУ. Данные приведены в таблице 9.

Статьи затрат

Сумма, руб

• Таблица 9

Универсальные

Станки с ЧПУ

станки

Материалы за вычетом отходов, М

106.20

106.20

Заработная плата основная

151,12

28,75

16,62

3,162

5

9,57

226,68

43,12

Накладные расходы, Нц

75,56

14,38

Итого:

576,18

205,182

36299,340

7386,552

производственных рабочих, ЗО

Дополнительная зарплата

производственных рабочих, Зд

Отчисление на социальное

страхование, Остр

Расходы на содержание и

эксплуатацию оборудования, Vсэо

Себестоимость годового

приведенного выпуска детали,

тыс.руб

61.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

1. Клочкова, Е. Н. Экономика организации : учебник для СПО / Е. Н. Клочкова,

В. И. Кузнецов, Т. Е. Платонова ; под ред. Е. Н. Клочковой. — М. :

Издательство Юрайт, 2017. — 447 с.

2. Экономика отрасли (машиностроение): Учебник / М.Г. Миронов, С.В.

Загородников. - М.: Форум: ИНФРА-М, 2015. - 320 с.

3.Организация и планирование машиностроительного производства

(производственный менеджмент): Учебник/ К.А. Грачева, М.К. Захарова,

Л.А.Одинцова и др; под ред. Ю.В. Скворцова, Л.А., Л.А. Некрасова, - М:

Высшая школа, 2017.

4.Организация производства, экономика и управление в промышленности:

Учебник для бакалавров / Голов Р.С., Агарков А.П., Мыльник А.В. - М.:Дашков

и К, 2017. - 858 с.

5. Абрютина, М. С. Экономика предприятия / М.С. Абрютина. ... - М.:

Экономика, 2018. - 663 c. 63.

6. Агарков, А.П. Экономика и управление на предприятии / А.П. Агарков [и

др.]. — М.: Дашков и Ко, 2013. — 400.

7. Аксенов, А.П. Экономика предприятия: Учебник / А.П. Аксенов, И.Э.

Берзинь, Н.Ю. Иванова . — М.: КноРус, 2013. — 350 c.

8. Алексейчева, Е.Ю. Экономика организации (предприятия): Учебник для

бакалавров / Е.Ю. Алексейчева, М. Магомедов. ... — 319 c.

economics

economics