Similar presentations:

Формы и методы контроля качества металлов и сварных конструкций

1.

ФОРМЫ И МЕТОДЫ КОНТРОЛЯКАЧЕСТВА МЕТАЛЛОВ И

СВАРНЫХ КОНСТРУКЦИЙ

2.

ВВЕДЕНИЕЖизнь

современного

человека

немыслима

без

использования промышленных изделий. В быту, на работе

при перемещении и защите человек использует изделия

разной степени сложности, габаритов и предназначения.

Однако, главное требование, которое предъявляется ко всем

изделиям, является надежность, т. к. выход из строя

промышленного изделия может повлечь за собой не только

моральные и экономические потери, но и физическое

уничтожение человека.

Главным гарантом надежности того или другого

промышленного изделия является качество его изготовления.

Под качеством в широком смысле этого слова понимается не

только бездефектное выполнение изделия, но и обязательно

его контроль, т. к. практически при изготовлении любого

изделия нельзя гарантировать на 100 % отсутствия в нем

каких-либо значительных или незначительных дефектов.

3.

Вкурсе рассматриваются вопросы контроля качества

сварки в сварочном производстве. В зависимости от

назначения изделия, степени его сложности и

ответственности, а также материала, из которого оно

выполняется, контроль качества сварных соединений в

современном

производстве

выполняется

неразрушающими и разрушающими методами.

К

неразрушающим методам контроля относятся

внешний

осмотр,

ультразвуковой,

капиллярный,

магнитный, магнитоэлектрический, течеисканием и

радиационный.

К методам контроля с разрушением конструкции

относятся испытания образцов на растяжение, изгиб,

удар, коррозионные и циклические нагрузки, а так же

определение микро- и макроструктуры и твердости,

химического состава. Кроме этого, на предприятиях, где

производится изготовление сварных конструкций,

постоянно осуществляется входной контроль сварочных

и свариваемых материалов, контроль квалификации

ИТР и сварщиков, контроль приборов и инструментов,

носителей энергии и т. д.

4.

Контролькачества

продукции

занимает

существенный объем в общем производственном

цикле. Так, в качестве примера можно указать, что

из 236 часов, предназначенных для изготовления

одного стыка трубы Dy = 800 мм в одном контуре

блока АЭС, на контрольные операции расходуется

52

часа,

т.

е.

почти

четверть

общего

производственного времени.

Знание методов контроля качества необходимо не

только работникам, занятым в сфере производства

изделия, но и также ИТР, участвующим в цикле

производства

изделия

и

конструкторам,

осуществляющим его разработку. Это позволит

повысить надежность изделия, увеличить срок его

эксплуатации и сократить его стоимость.

5.

КАЧЕСТВО СВАРНОГО СОЕДИНЕНИЯПод

качеством

сварных

соединений

понимается способность основного металла, из

которого состоит соединение, и сварного шва

отвечать

требованиям

надежности

и

безопасности его эксплуатации в течение

моторесурса, оговоренного условиями на

поставку изделия. Надежность, безопасность и

моторесурс изделия зависят от соответствия

основного металла и сварного шва уровню

требований, предъявляемых к шву. Любое

отклонение от уровня требований проявляется

в возникновении дефекта.

6.

ВИДЫ ДЕФЕКТОВ, ВСТРЕЧАЮЩИХСЯ ВОСНОВНОМ МЕТАЛЛЕ И СВАРНЫХ ШВАХ

Дефекты, встречающиеся в основном металле и сварных швах,

различаются по природе и происхождению, ориентировке и

расположению. Все они вызывают изменения физических свойств

материала деталей и швов, таких как магнитная проницаемость,

электропроводность, теплопроводность, звукопроницаемость и др.

В

полуфабрикатах-листах,

профилях,

отливках

могут

встречаться

такие

металлургические

дефекты,

как

несоответствие химического состава металла стандартам, газовая

пористость, ликвация по плотности металла, неметаллические

включения, несплавления, горячие и холодные трещины.

При

обработке давлением в полуфабрикатах возникают

следующие дефекты: трещины и разрывы; риски и волосовины;

закаты в виде заусенцев глубиной более 1 мм; плены в виде

пленок на поверхности толщиной до 1,5 мм; расслоения;

внутренние нарушения сплошности; параллельные плоскости

проката; шлаковые включения; разрывы и надрывы металла по

краям; флокены, появляющиеся в центральной зоне кованых или

катаных заготовок.

7.

Кдефектам

термообработки

относятся

перегревы и пережоги, которые приводят к

образованию крупнозернистых структур, оксидных

и сульфидных выделений по границам зерен,

термических

трещин,

возникающих

на

поверхности, и проникающих вглубь металла,

обезуглероживание и науглероживание металла.

В сварочном производстве различают дефекты

подготовки под сварку и дефекты, возникающие в

процессе сварки. Дефекты бывают внутренние и

наружные, сквозные и несквозные. Наружные

дефекты

определяются

внешним

осмотром,

внутренние

(сквозные

и

несквозные)

неразрушающими методами контроля.

8.

Дефекты,допущенные при подготовке под

сварку, приводят, как правило, к появлению

сварочных дефектов. К ним относятся:

неправильно выполненный угол скоса кромок,

большое или малое притупление в корне шва,

непостоянство зазора между стыкуемыми

кромками,

несовпадение

стыкуемых

плоскостей кромок, расслоение металла на

кромках.

Дефекты, возникающие при сварке, могут

быть классифицированы следующим образом.

9.

Кнаружным дефектам относятся дефекты

несоответствия

формы

сварных

соединений

конструктивным элементам сварного шва. Эти

дефекты

обусловлены

либо

неправильной

подготовкой

сварного

соединения,

либо

нарушением отдельных параметров режима

сварки:

Прожоги - сквозные проплавления свариваемых

элементов конструкции. Этот дефект является

следствием неправильной сборки или завышением

режимов сварки.

Подрезы

- резкие углубления на границе

сплавления шва и основного металла. Этот дефект

вызван неправильным положением электрода или

нарушением параметров режима сварки.

10.

Наплывы и натеки - излишний металл околокромок шва, несплавившийся с основным

металлом.

Дефект

неправильного

пространственного положения свариваемых

деталей, электрода или нарушения режима

сварки.

Незаверенные кратеры - углубления в конце

шва,

вызванные

недостаточной

квалификацией сварщика.

Поверхностные

поры,

возникающие

на

сварном шве из-за наличия влаги в

непрокаленных

электродах

или

флюсе,

ржавчины на кромках или нарушения газовой

защиты при дуговой сварке в защитных газах.

11.

Квнутренним

относятся

дефекты,

которые

не

обнаруживаются

при

внешнем

осмотре

сварного

соединения:

Трещины - частичные местные разрушения сварного

соединения как по металлу шва, так и по основному

металлу. Как в наплавленном, так и в основном металле,

трещины появляются вследствие развития собственных

напряжений, которые возникают из-за литейной усадки,

изменения объема при остывании металла в жестком

контуре и структурных превращениях. В зависимости от

температур, при которых возникают трещины, они

подразделяются на горячие, образующиеся в интервале

температур 1100 – 1300 °С, и холодные, возникающие при

остывании сварного соединения до температур ниже 300

°С. По своей ориентации относительно оси шва трещины

бывают: продольные (параллельные оси шва), которые

возникают, в основном, в центре наплавляемого валика и

поперечные - перпендикулярные оси шва. Они могут

располагаться в металле шва, на линии сплавления и в

зоне термического влияния.

12.

Непровары- это дефекты, возникающие из-за

несплавления кромок или предыдущих валиков с

наплавляемым валиком шва. В основном эти

дефекты связаны с плохой подготовкой кромок,

уменьшением зазора между притуплениями,

плохой зачисткой валиков шва, на которые

производится наплавка, нарушением режима

сварки или смещением электрода. Характерная

особенность непровара состоит в том, что он

заканчивается

в

металле

шва

«усами»,

своеобразными ответвлениями в виде трещин,

которые, как правило, из-за малого раскрытия

(0,01 - 0,1 мм) не выявляются при рентгене и

гаммаграфировании.

13.

Поры- различной величины пузырьки

сферической формы в наплавленном металле

шва. Поры возникают из-за уменьшения

растворимости газов в жидком металле

сварного шва при его остывании. Газы,

наполняющие поры состоят из СО, Н2 и N2.

Поры образуются из-за плохого раскисления

металла

шва

при

сварке

сталей,

некачественной зачистки кромок (наличия на

поверхности металла жиров, ржавчины,

влаги),

из-за

сварки

непрокаленными

электродами или флюсами.

14.

Шлаковые и окисные включения встречаются в металлешва

в

виде

небольших

объектов,

заполненных

неметаллическими включениями - шлаком и окисными

пленками. Шлаки и окисные пленки обычно заполняют

непровары

или

являются

самостоятельными

образованиями, располагающимися в середине сварного

валика. Это шлаки, которые не успели всплыть в процессе

сварки. Как и поры, шлаковые включения имеют

различную величину от микроскопических до капель в

несколько миллиметров в поперечнике. По форме

шлаковые

включения

разнообразны:

сферические,

игольчатые, плоские, вытянутые в виде пленок,

разделяющих прилегающие объемы металла. При

определенных условиях шлаковые включения могут стать

очагом образования трещин. Причина возникновения

шлаковых включений - это плохая очистка шлака от

поверхности шва при многослойной сварке, применение

тугоплавких флюсов, некачественное покрытие электродов

или низкая квалификация сварщика.

15.

Металлическиевключения - дефекты в виде кусочков

нерасплавившейся проволоки или кусочков вольфрама,

отколовшихся

от

неплавящегося

вольфрамового

электрода в процессе сварки. Проволочные включения

встречаются крайне редко, т. к. этот брак легко заметен

при визуальном осмотре и может быть легко устранен.

Вольфрамовые включения встречаются в швах

стальных,

алюминиевых,

титановых

и

других

конструкций, выполняемых неплавящимся электродом.

Причиной откола заточенной части электрода является

использование некачественного вольфрама, нарушение

режима сварки или низкая квалификация сварщика.

Вольфрамовые включения могут быть одиночные или

групповые. Размеры одиночных включений колеблются

от 0,4 до 3 мм. Групповые включения описываются

размером всей группы и могут достигать в одном

измерении (продольном) 5 - 10 мм.

16.

ВЛИЯНИЕ ДЕФЕКТОВ НАРАБОТОСПОСОБНОСТЬ СВАРНЫХ СОЕДИНЕНИЙ

Все

дефекты основного металла и сварного шва

снижают показатели работоспособности сварного

соединения в зависимости от свойств самого

материала, вида и величины приложенной

нагрузки.

Так, у пластичных материалов такие дефекты, как

поры и непровары снижают при статических

нагрузках

прочностные

показатели

пропорционально площади поперечного сечения

дефекта в общей площади поперечного сечения

конструкции. Однако, даже для пластичных

материалов при динамических, вибрационных и

циклических нагрузках эта пропорциональность

снижает работоспособность более интенсивно, чем

при идентичных по величине статических

нагрузках.

17.

Накопленныйопыт

показывает,

что

для

альтернативной

оценки

опасности

влияния

сварочных дефектов, их целесообразно разделить

на две группы: объемные и плоскостные. Объемные

дефекты,

такие

как,

поры,

непровары,

зашлаковки, и т. д. не оказывают существенного

влияния

на

работоспособность

соединения,

особенно при статических нагрузках. Поэтому эти

дефекты можно нормировать по размерам или

площади ослабления ими конструкции, и в ряде

случаев даже оставлять без изменения.

В то же время, плоскостные дефекты, к которым

относятся

трещины,

пленки,

несплавления,

подрезы и др. по нормативно-технической

документации,

как

правило,

считаются

недопустимыми.

18.

Вседефекты, объемные и плоские, подразделяются на

критические, значительные, малозначительные, а так

же устранимые и неустранимые.

Критическими называются дефекты, которые делают

использование сварного соединения недопустимым.

Значительными

называются

дефекты,

которые

оказывают существенное влияние на надежность и

ресурс работоспособности создаваемой продукции.

Малозначительными

называются

дефекты,

не

влияющие на эксплуатационные показатели продукции.

Устранимыми

называются

дефекты,

которые

технически возможно устранить, неустранимые –

которые невозможно устранить. Значение допустимых

наружных и внутренних дефектов указывается в

нормативно-технической документации. Категории швов

и объем контроля определяется заказчиком и

проектировщиком и содержится в основном документе,

регламентирующем нормы контроля на изделие –

правилах контроля – ПК.

19.

КОНТРОЛЬ ТЕХНОЛОГИЧЕСКИХФАКТОРОВ И ВНЕШНИЙ ОСМОТР

Качество сварных изделий можно обеспечить в

том случае, если качество основных и

сварочных материалов удовлетворяет

предъявляемым к ним требованиям.

На предприятиях, где изготовляются сварные

конструкции, осуществляется входной

контроль, при котором проверяются основной

металл и сварочные материалы, поступающие

для объекта. Полуфабрикаты (лист, поковка,

профиль, трубы и т.п.), поступающие на

предприятие, должны иметь маркировку с

указанием марки сплава, номера партии,

плавки и т. п.

20.

Всертификате,

который

прилагается

к

полуфабрикатам, указывается марка сплава,

химический состав, номер партии и плавки, масса

и показатели механических свойств - предел

прочности,

предел

текучести,

относительное

удлинение, поперечное сужение, угол загиба,

ударная вязкость. Эти показатели должны

соответствовать ТУ на поставку полуфабрикатов.

После этого поступившие полуфабрикаты проходят

внешний осмотр с целью выявления наружных

дефектов - вмятин, расслоений, трещин, закатов и

т. д.

При отсутствии сертификата,

до определения

химического состава, механических свойств и

испытаний на свариваемость, металл запрещается

запускать в производство.

21.

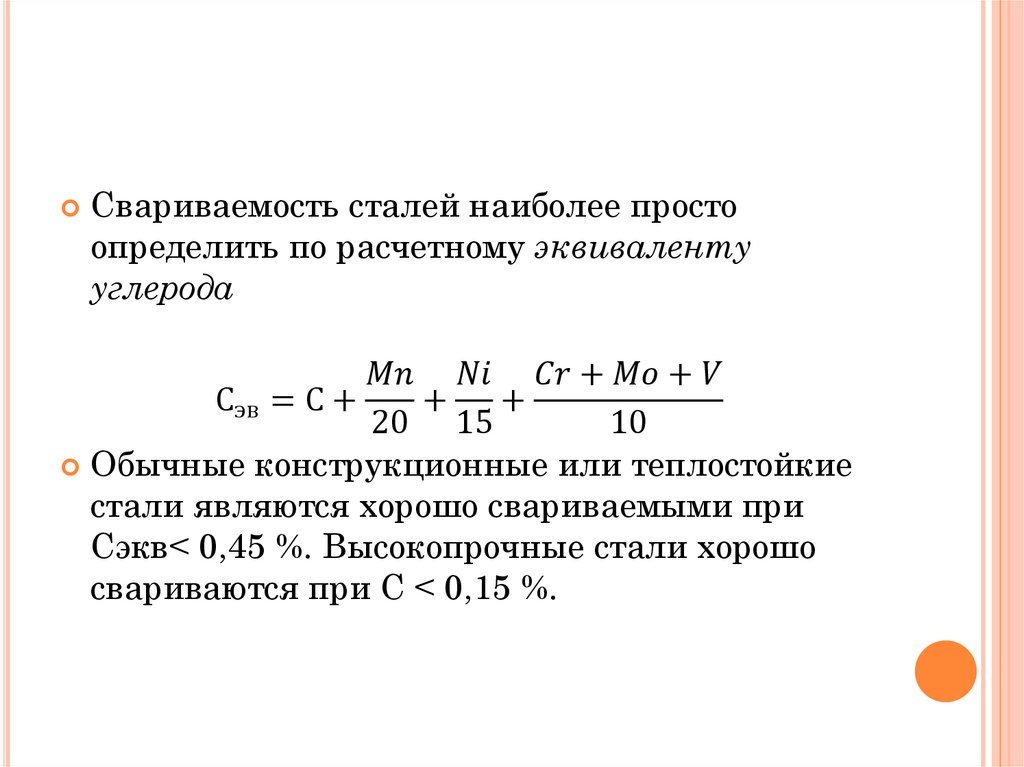

Свариваемость сталей наиболее простоопределить по расчетному эквиваленту

углерода

industry

industry