Similar presentations:

Пиролиз. Схема установки для осуществления пиролиза (лекция 10)

1. Пиролиз. Схема установки для осуществления пиролиза. Процесс газификации топлива. Продукты пиролиза. Конструкции

газогенераторов.2.

Пиролизэто процесс, при котором органическое сырье

подвергают температурному воздействию без

или недостаточном доступе кислорода для

получения продуктов термической переработки

(твердых, жидких и газообразных).

Продуктами пиролиза являются газы, жидкий

конденсат в виде смол и масел, твердые остатки

в виде угля и золы.

3.

Продукты пиролиза имеют следующиехарактеристики:

Твердый остаток (максимальная массовая

доля 25-35%). Древесный уголь на 75-85%

состоит из углерода, обладает теплотой

сгорания около 30 МДж/кг.

Газы (максимальная массовая доля, получаемая

в газогенераторах, составляет примерно 82%).

Газы в основном состоят из H2 (30-50%) и CO

(20-50%) с малыми добавками CH4 (1-4%),

паров смолы, уксусной (древесной) кислоты

(СН3СООН), паров воды и пр.

Теплота сгорания около 5-10 МДж/кг.

4.

Жидкости (конденсированные испарения,максимальная массовая доля около 30%).

Делятся на вязкие фенольные смолы и

текучие жидкости, пиролигенные кислоты, в

основном

уксусную

кислоту,

метанол

(максимум 2%) и ацетон.

Жидкости могут быть отсепарированы и

использованы

в

химической

промышленности, либо могут использоваться

вместе в качестве необработанного топлива с

теплотой сгорания около 22 МДж/кг.

5.

Выход летучих (зависимость Леонтьева)0

gг.г1,0

0,8

0,6

0,4

0,2

0,0

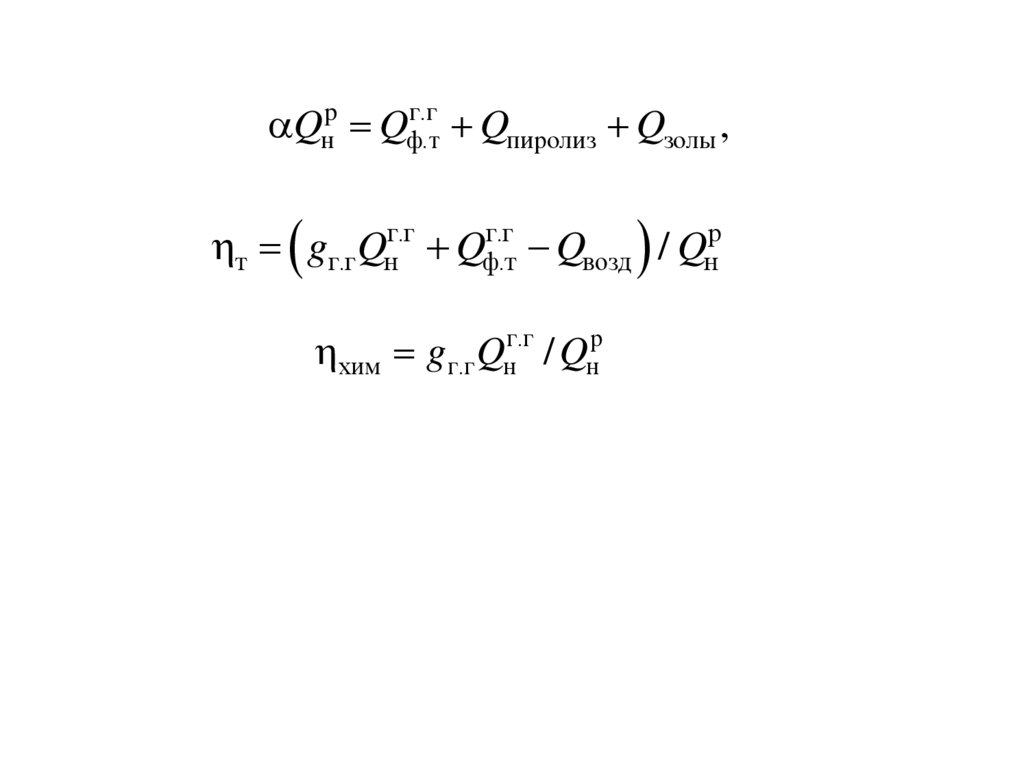

200

400

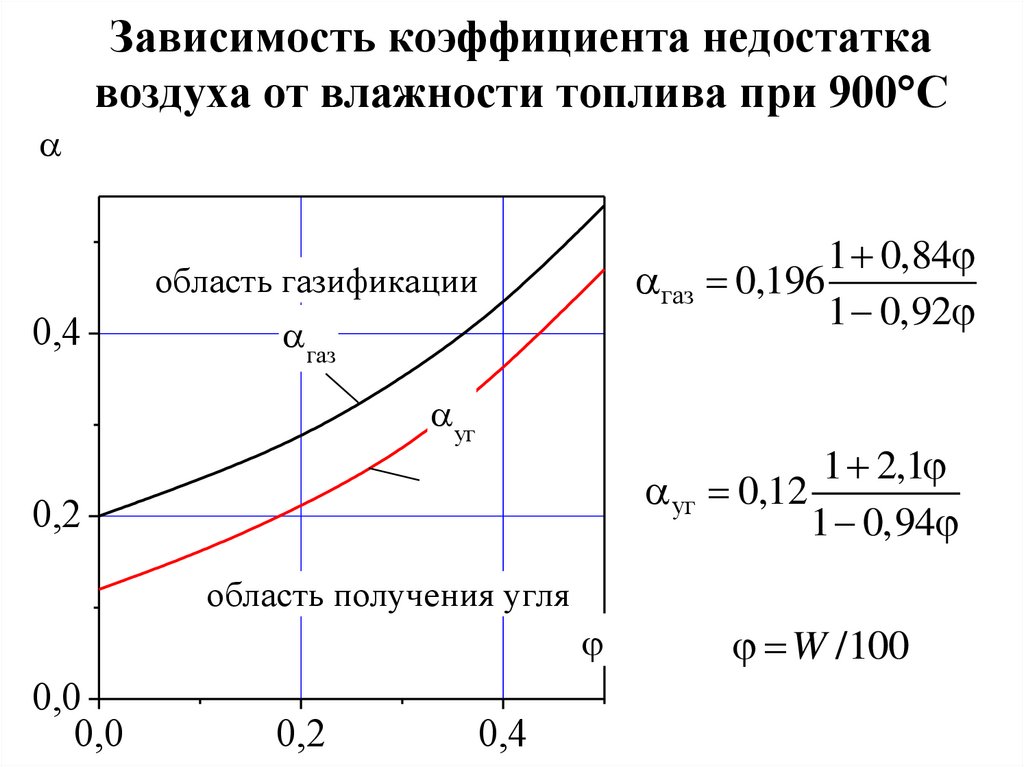

600

800

0

1000

t, C

0

gг.г.

0,85 exp(1,2 tг /143)

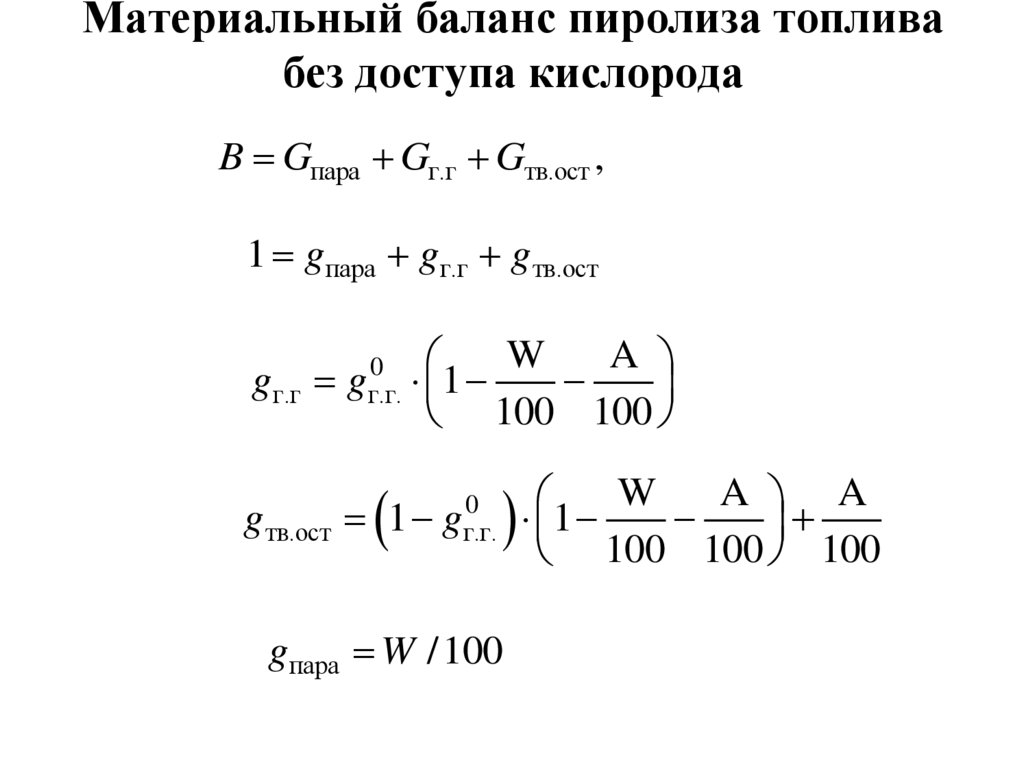

6. Материальный баланс пиролиза топлива без доступа кислорода

B Gпара Gг.г Gтв.ост ,1 gпара gг.г g тв.ост

0

gг.г gг.г. 1

g тв.ост

W

A

100 100

0

1 gг.г.

gпара W / 100

W

A A

1

100 100 100

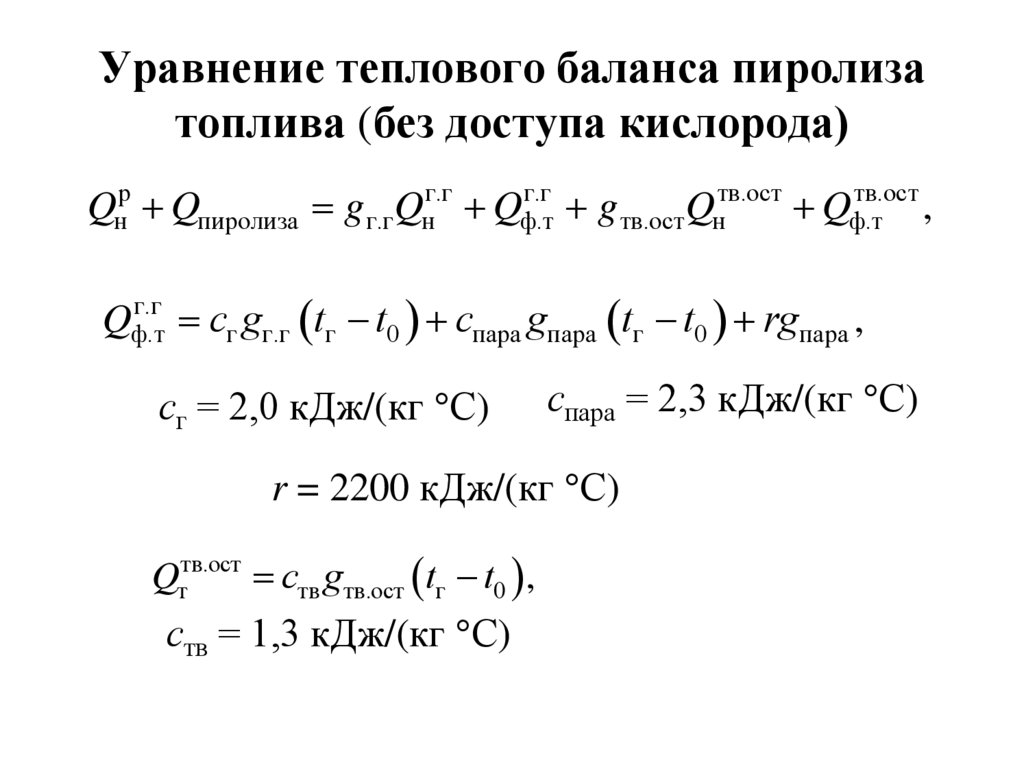

7. Уравнение теплового баланса пиролиза топлива (без доступа кислорода)

г.гтв.ост

Qнр Qпиролиза gг.гQнг.г Qф.т

g тв.остQнтв.ост Qф.т

,

г.г

Qф.т

сг gг.г tг t0 спара gпара tг t0 rgпара ,

сг = 2,0 кДж/(кг С)

спара = 2,3 кДж/(кг С)

r = 2200 кДж/(кг С)

Qттв.ост ств g тв.ост tг t0 ,

ств = 1,3 кДж/(кг С)

8.

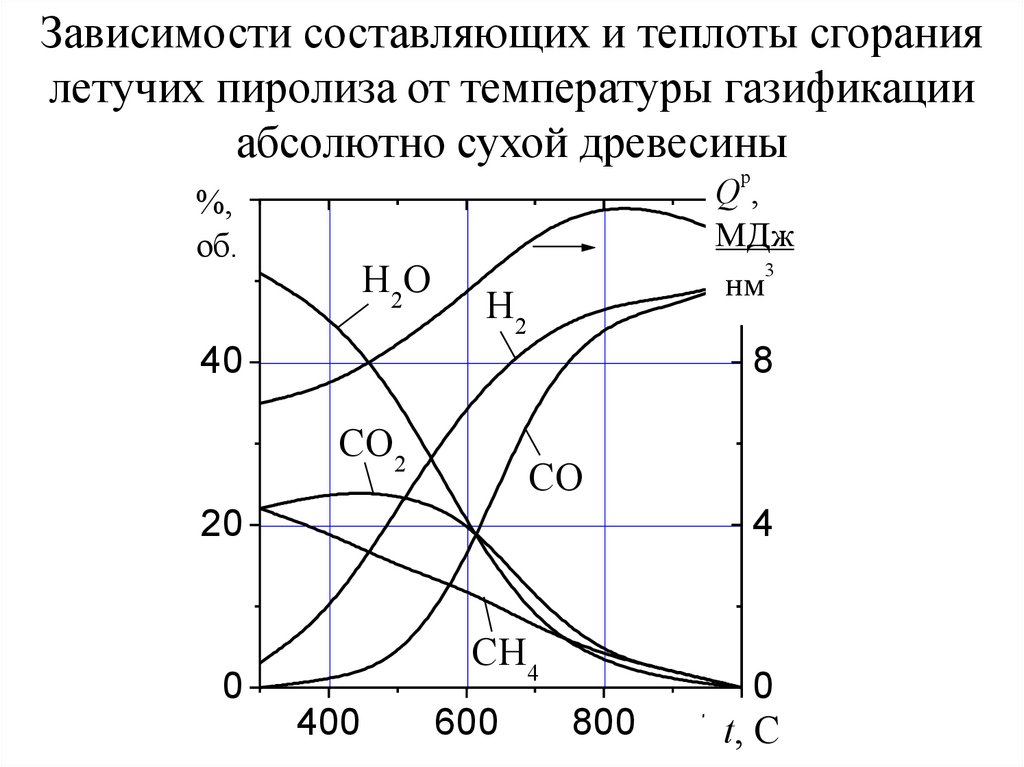

Зависимости составляющих и теплоты сгораниялетучих пиролиза от температуры газификации

абсолютно сухой древесины

p

60

%,

об.

H2O

Q ,12

МДж

3

нм

H2

40

8

CO2

CO

20

4

CH4

0

400

600

800

0

1000

t, C

9.

Газификацияэто пиролиз, проведенный с целью

максимального

получения

производного

газообразного топлива.

Для осуществления процесса газификации

древесины

необходимо

поддерживать

равновесную температуру порядка 900°С, а

для получения угля в результате пиролиза –

температуру 600-700°С.

10.

Преимуществомявляются:

газификации

биомассы

1.Газ дешевле транспортировать.

2.Из газа нетрудно удалить содержащуюся в

нем влагу и минеральные примеси.

3.Газ можно подогреть перед сжиганием.

4.При сжигании газа требуется меньшее

количество избыточного воздуха ( = 1,021,05), чем для кускового топлива ( = 1,2-1,3).

5.В процессе пиролиза при температуре ниже

1000ºС не осуществляется плавление золы и

не происходит шлакование газогенератора.

11.

Газификацияосуществляется

газогенераторах, которые делятся на:

в

• автотермические – в которых сжигание

части топлива и газификация протекают

совместно в едином газогенераторном объеме;

• аллотермические – в которых сжигание и

газификация разделены и тепло для

прохождения

процесса

газификации

проводится через теплопередающую стенку

или при помощи автономного теплоносителя.

12.

Автотермическиегазогенераторы

особенностям

классифицируют:

и

аллотермические

по

конструктивным

реакционной

зоны

- в неподвижном плотном слое (газификация

крупнокускового топлива);

- в псевдоожиженном слое (газификация

мелкокускового топлива);

- в факеле (газификация пылевидного

топлива).

13. АВТОТЕРМИЧЕСКИЕ ГАЗОГЕНЕРАТОРЫ

14. Слоевые схемы газификации твердого топлива

Слоевая газификация может быть следующихтипов:

• прямого процесса (встречная подача

воздуха и топлива),

• обращенный процесс (попутная подача

топлива и воздуха ),

• двухзонный процесс,

• горизонтальный процесс.

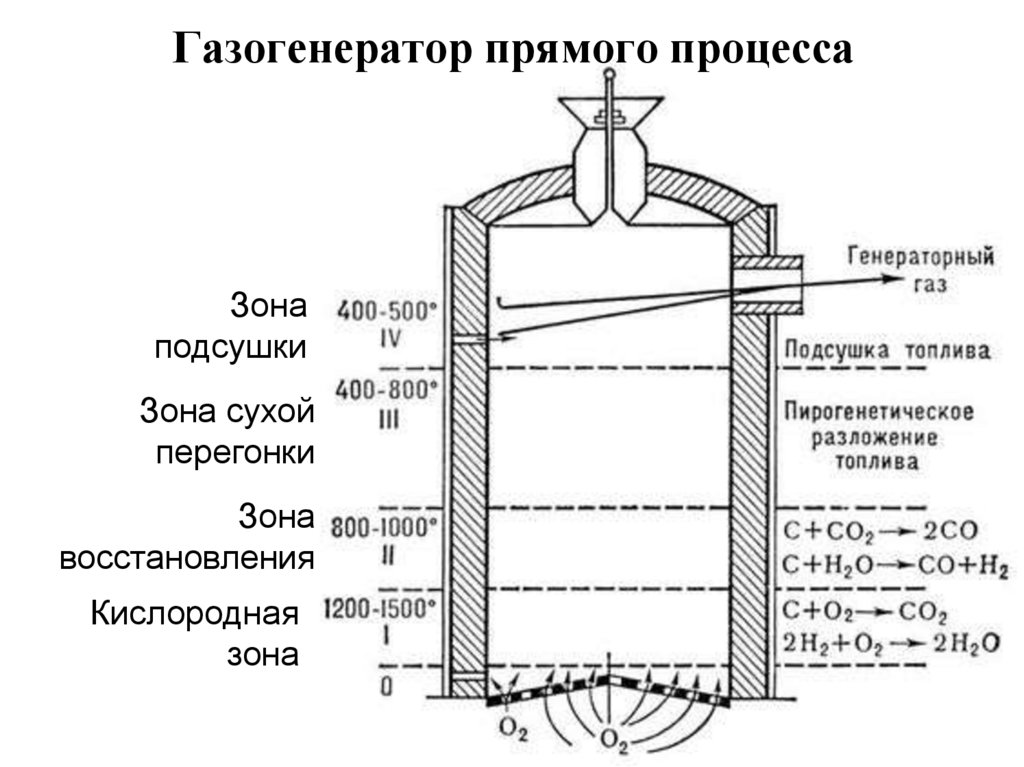

15. Газогенератор прямого процесса

Зонаподсушки

Зона сухой

перегонки

Зона

восстановления

Кислородная

зона

16.

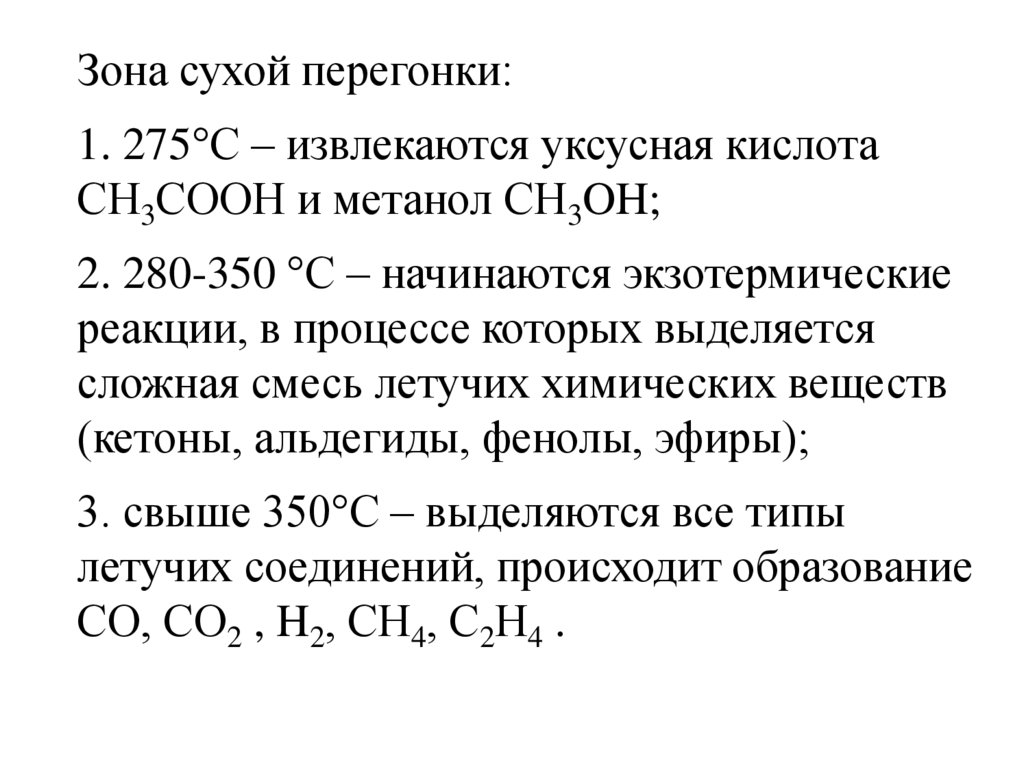

Зона сухой перегонки:1. 275°С – извлекаются уксусная кислота

СН3СООН и метанол CH3OH;

2. 280-350 °С – начинаются экзотермические

реакции, в процессе которых выделяется

сложная смесь летучих химических веществ

(кетоны, альдегиды, фенолы, эфиры);

3. свыше 350°С – выделяются все типы

летучих соединений, происходит образование

CO, СО2 , H2, СН4, С2Н4 .

17.

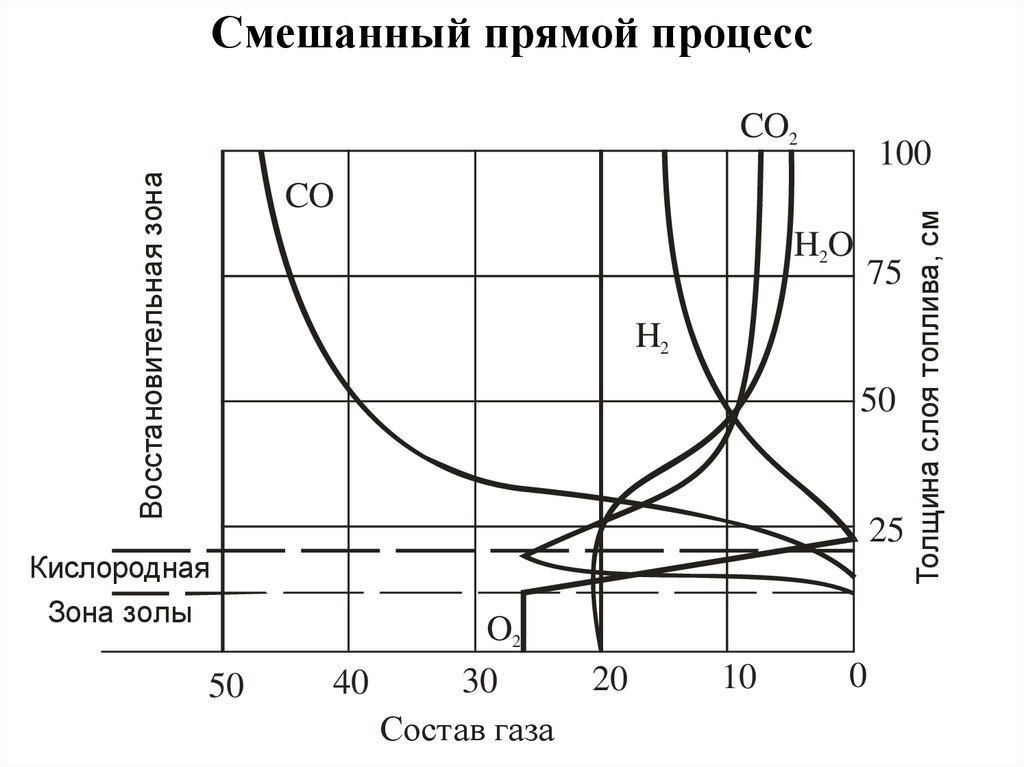

Смешанный прямой процесс100

CO

H2O

75

H2

50

25

Кислородная

Зона золы

50

O2

30

40

Состав газа

20

10

0

Толщина слоя топлива, см

Восстановительная зона

CO2

18. Внешний вид

19.

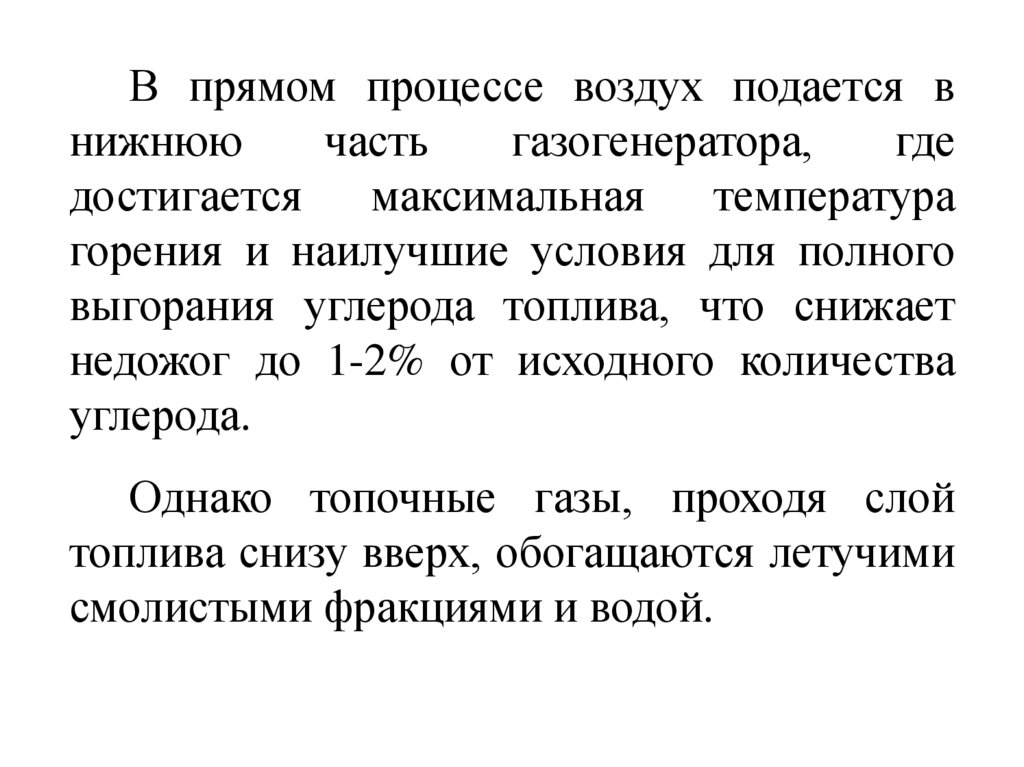

В прямом процессе воздух подается внижнюю

часть

газогенератора,

где

достигается

максимальная

температура

горения и наилучшие условия для полного

выгорания углерода топлива, что снижает

недожог до 1-2% от исходного количества

углерода.

Однако топочные газы, проходя слой

топлива снизу вверх, обогащаются летучими

смолистыми фракциями и водой.

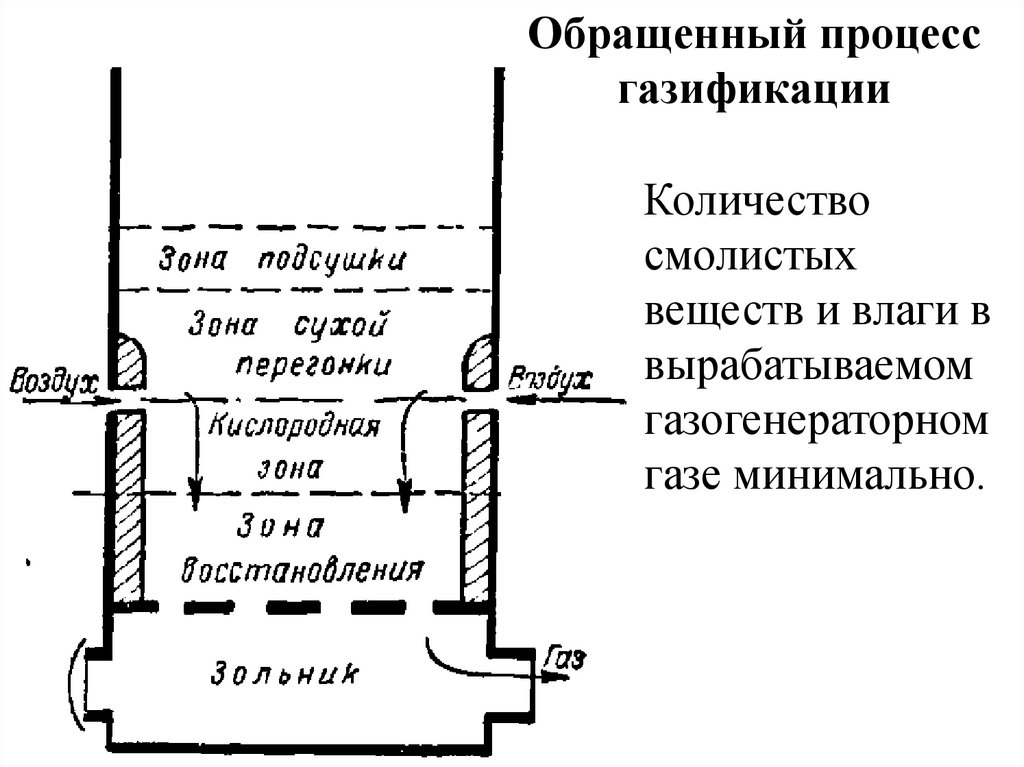

20. Обращенный процесс газификации

Количествосмолистых

веществ и влаги в

вырабатываемом

газогенераторном

газе минимально.

21.

Недостатки газогенераторов обращенногопроцесса:

1.требуют более точной регулировки

параметров и менее устойчивы в работе.

2. наблюдается значительный недожог

топлива, для уменьшения которого, обычно

организуют вторичное дутье в нижнюю

часть активной зоны генератора.

22.

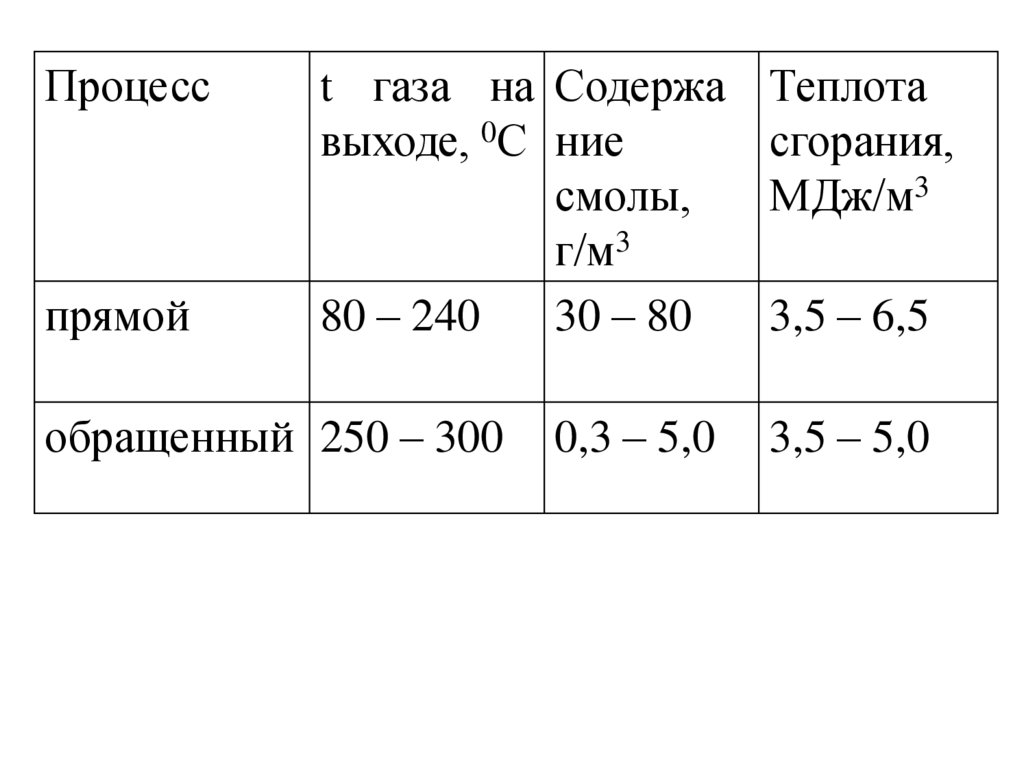

Процесспрямой

t газа на Содержа

выходе, 0С ние

смолы,

г/м3

80 – 240

30 – 80

обращенный 250 – 300

0,3 – 5,0

Теплота

сгорания,

МДж/м3

3,5 – 6,5

3,5 – 5,0

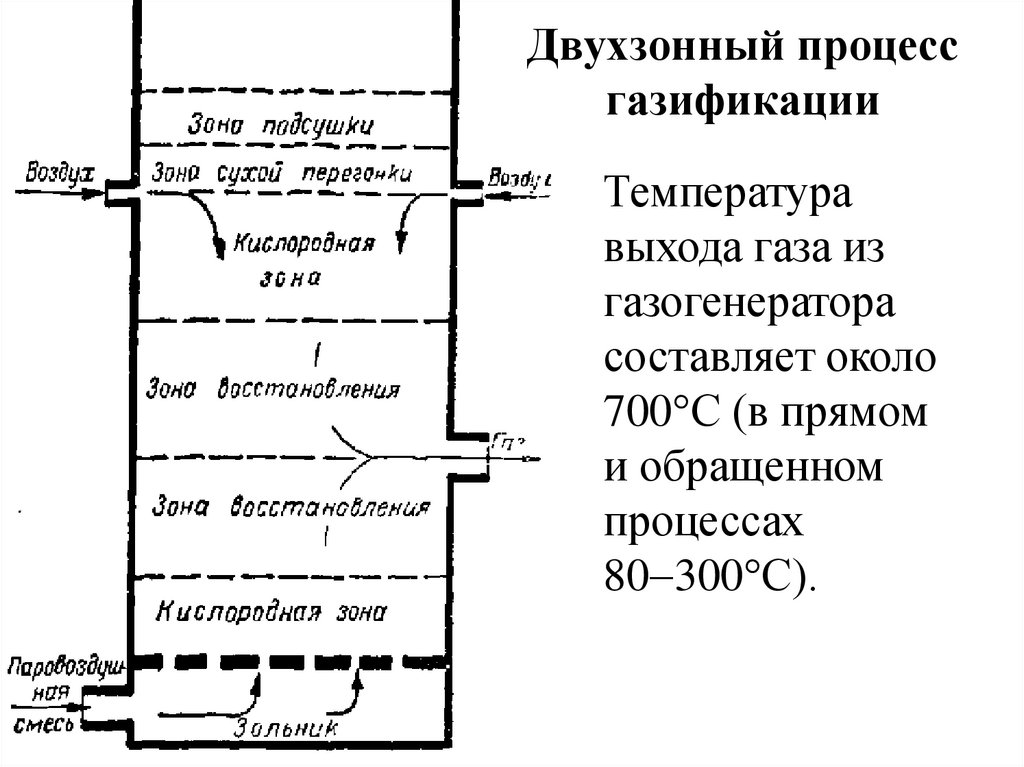

23. Двухзонный процесс газификации

Температуравыхода газа из

газогенератора

составляет около

700 С (в прямом

и обращенном

процессах

80 300 С).

24. Горизонтальный процесс газификации

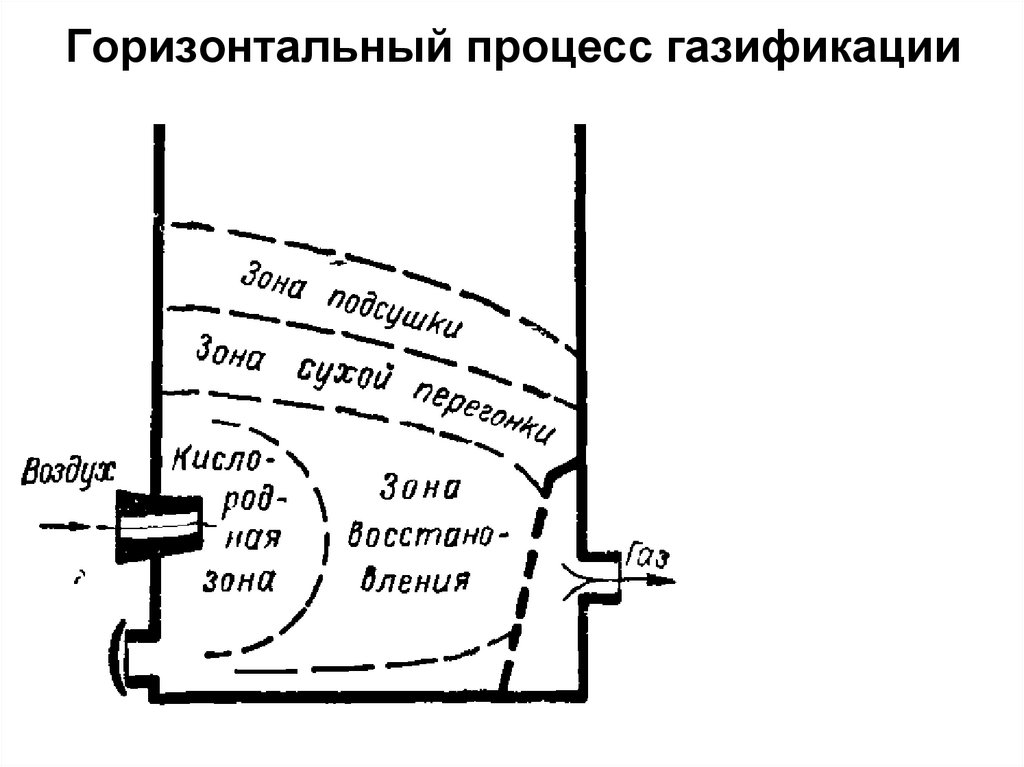

25.

Достоинства:• простота конструкции,

• небольшой размер и вес,

• быстрый розжиг и устойчивость в работе.

Недостатки:

• невозможность применения топлив,

содержащих смолу и имеющих зольность выше

5%.

• существенный недожог топлива.

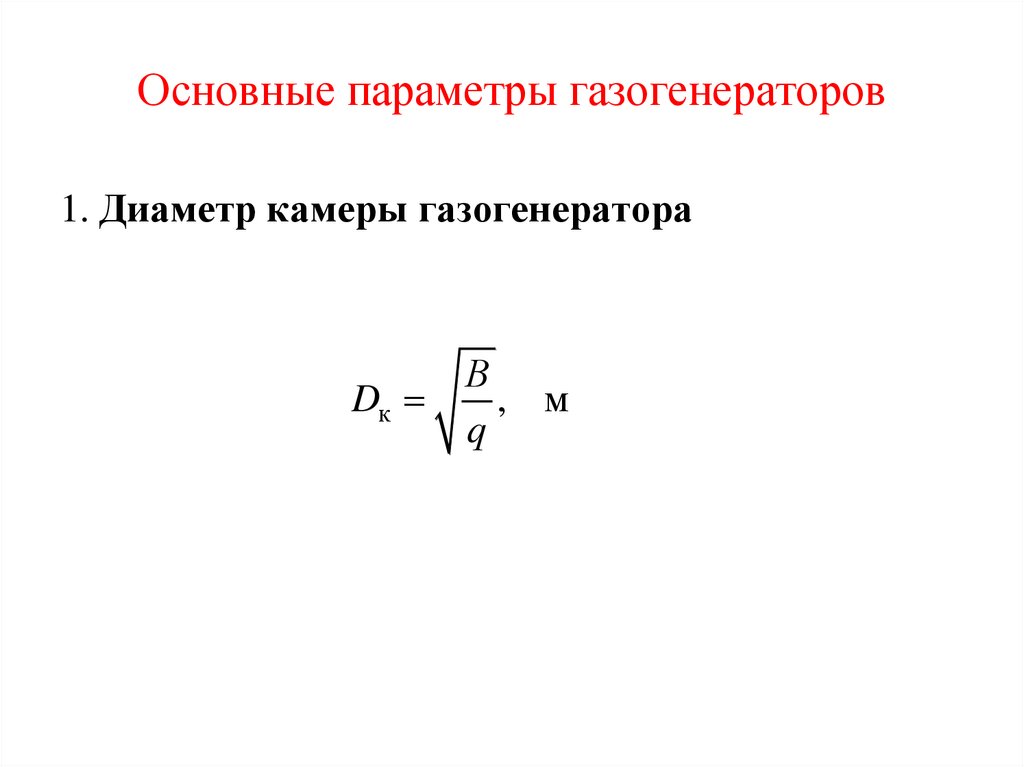

26. Основные параметры газогенераторов

1. Диаметр камеры газогенератораDк

В

, м

q

27. 2. Высота активной зоны

кQнр BH

Dк2

28.

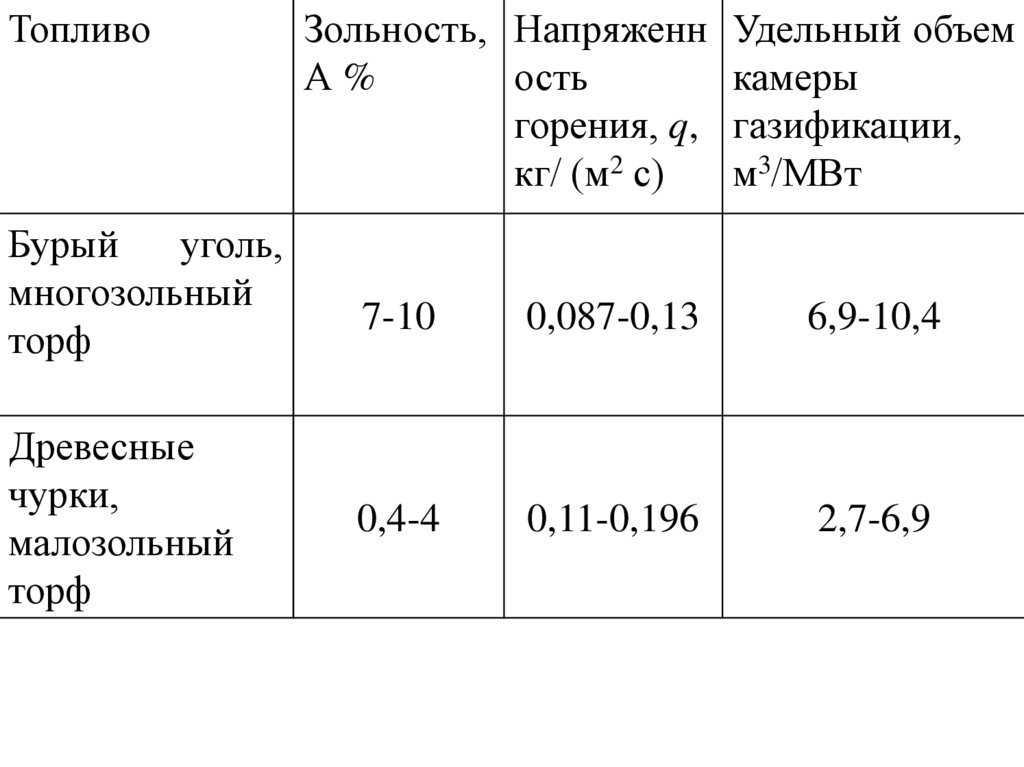

ТопливоБурый

уголь,

многозольный

торф

Древесные

чурки,

малозольный

торф

Зольность, Напряженн Удельный объем

А%

ость

камеры

горения, q, газификации,

кг/ (м2 с)

м3/МВт

7-10

0,087-0,13

6,9-10,4

0,4-4

0,11-0,196

2,7-6,9

29.

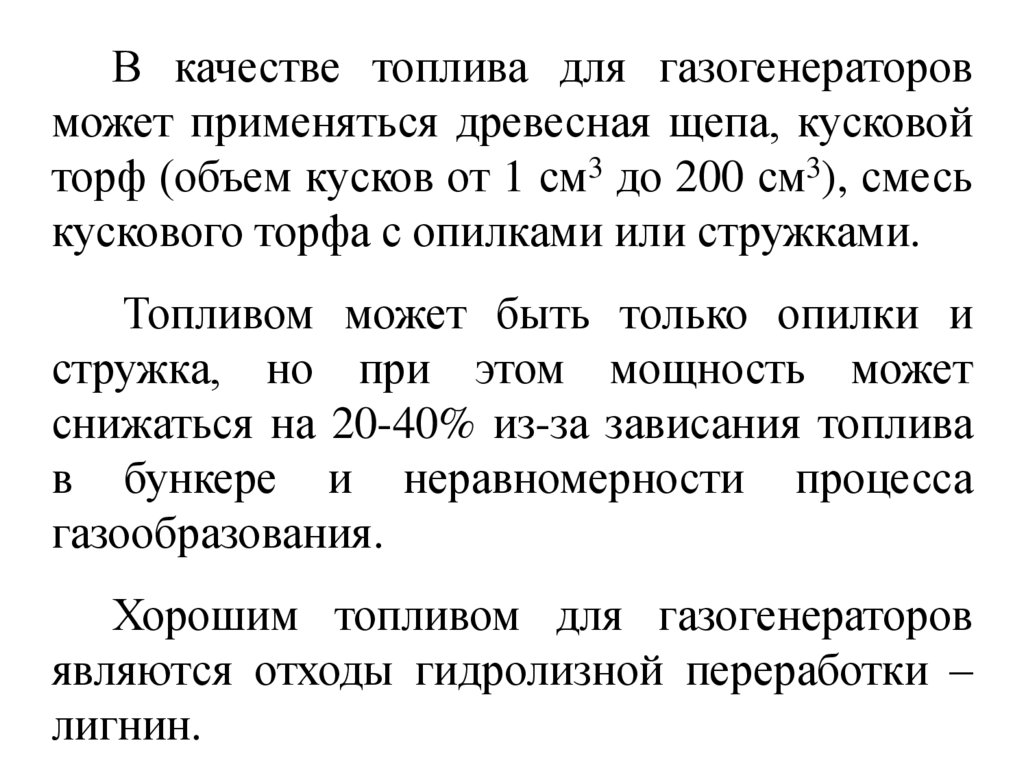

В качестве топлива для газогенераторовможет применяться древесная щепа, кусковой

торф (объем кусков от 1 см3 до 200 см3), смесь

кускового торфа с опилками или стружками.

Топливом может быть только опилки и

стружка, но при этом мощность может

снижаться на 20-40% из-за зависания топлива

в бункере и неравномерности процесса

газообразования.

Хорошим топливом для газогенераторов

являются отходы гидролизной переработки –

лигнин.

30.

Приэтом

газогенераторы

не

требовательны. Они могут работать на

измельченной древесине любых пород и

любого качества (с корой, хвоей, подгнившая

и т.п.) с влажностью до 50%.

Также топливом для газогенератора могут

быть бурый уголь, сланцы, твердые бытовые

и сельскохозяйственные отходы.

31.

Основные характеристики твердого топливаи показатели газификации

Протекание генераторного процесса зависит от

следующих характеристик топлива:

1. Реактивная способность – скорость

превращения углекислоты в окись углерода.

С + СО2 = 2СО

Чем больше возраст топлива, чем хуже его

реактивная способность.

32.

2. Содержание смолистых веществ.3. Механическая и термическая прочность способность топлива сохранять свою форму под

воздействием механических и температурных

напряжений.

4. Способности к спеканию.

33.

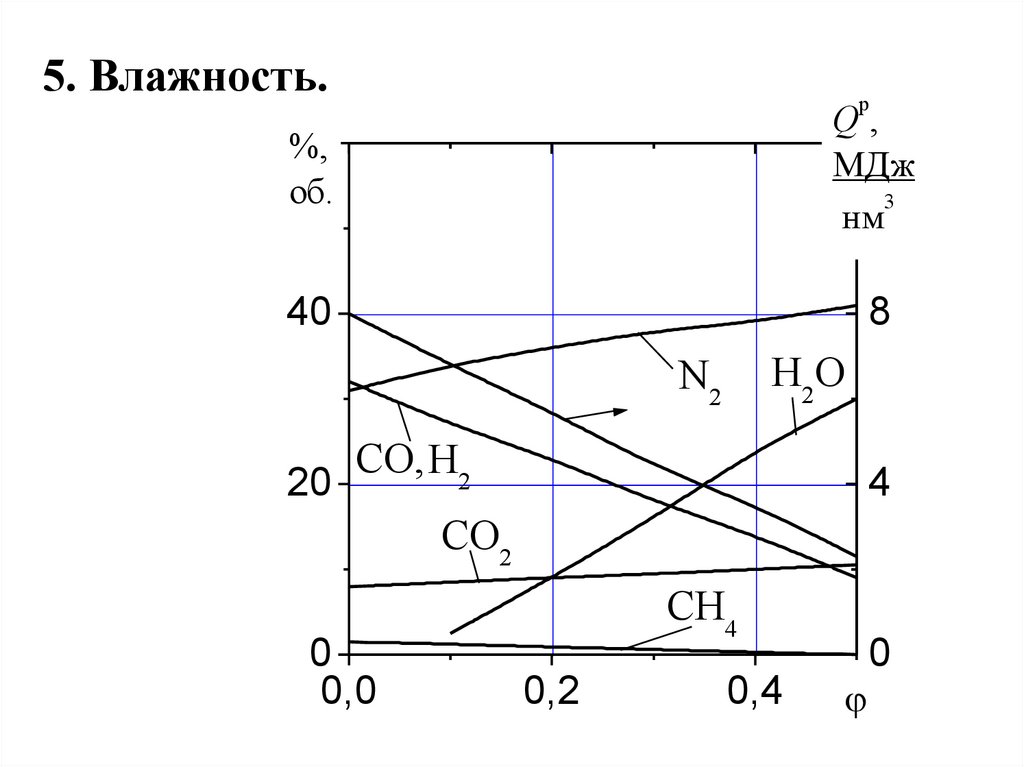

5. Влажность.p

Q,

12

МДж

3

нм

60

%,

об.

40

8

H2O

N2

20

CO, H2

4

CO2

0

0,0

CH4

0,2

0,4

0

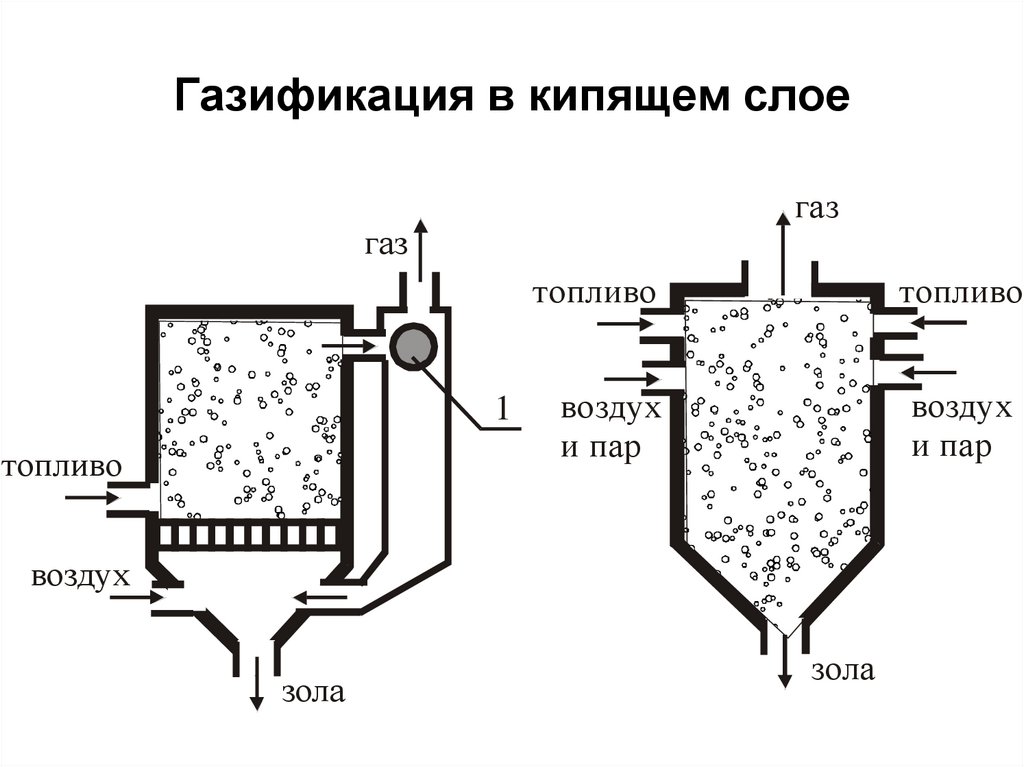

34. Газификация в кипящем слое

газгаз

1

топливо

топливо

топливо

воздух

и пар

воздух

и пар

воздух

зола

зола

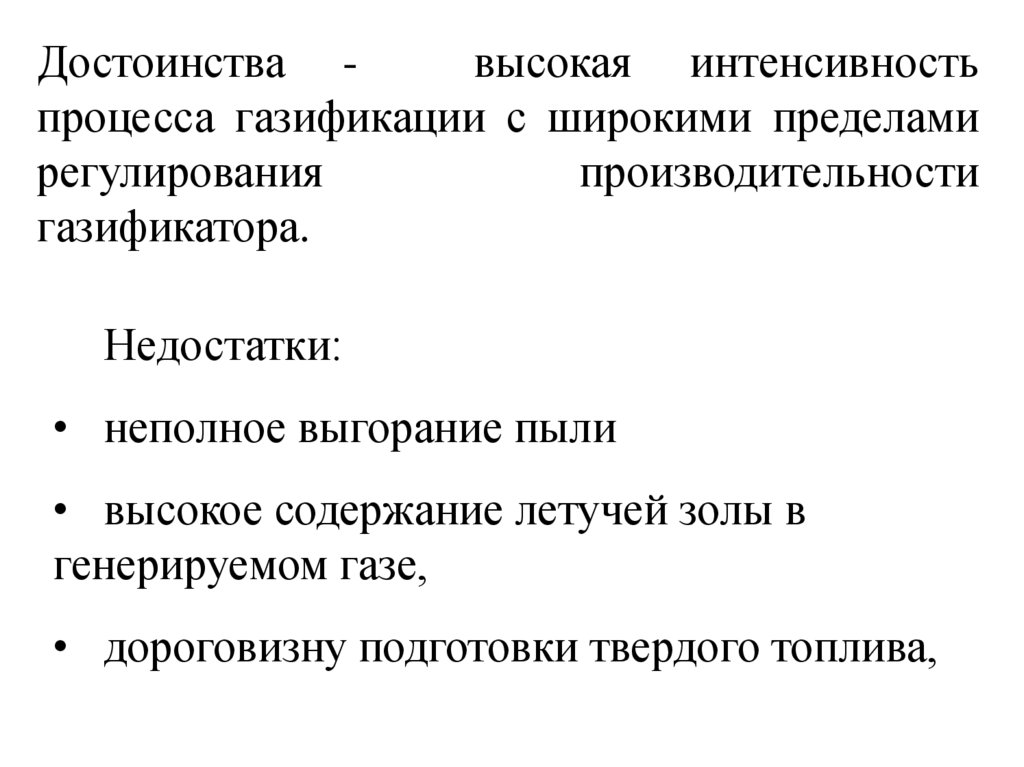

35.

Достоинства высокая интенсивностьпроцесса газификации с широкими пределами

регулирования

производительности

газификатора.

Недостатки:

• неполное выгорание пыли

• высокое содержание летучей золы в

генерируемом газе,

• дороговизну подготовки твердого топлива,

36. Установка для осуществления газогенерации

1воздух

топливо

газ

зола

3

2

конденсат

4

воздух к потребителю

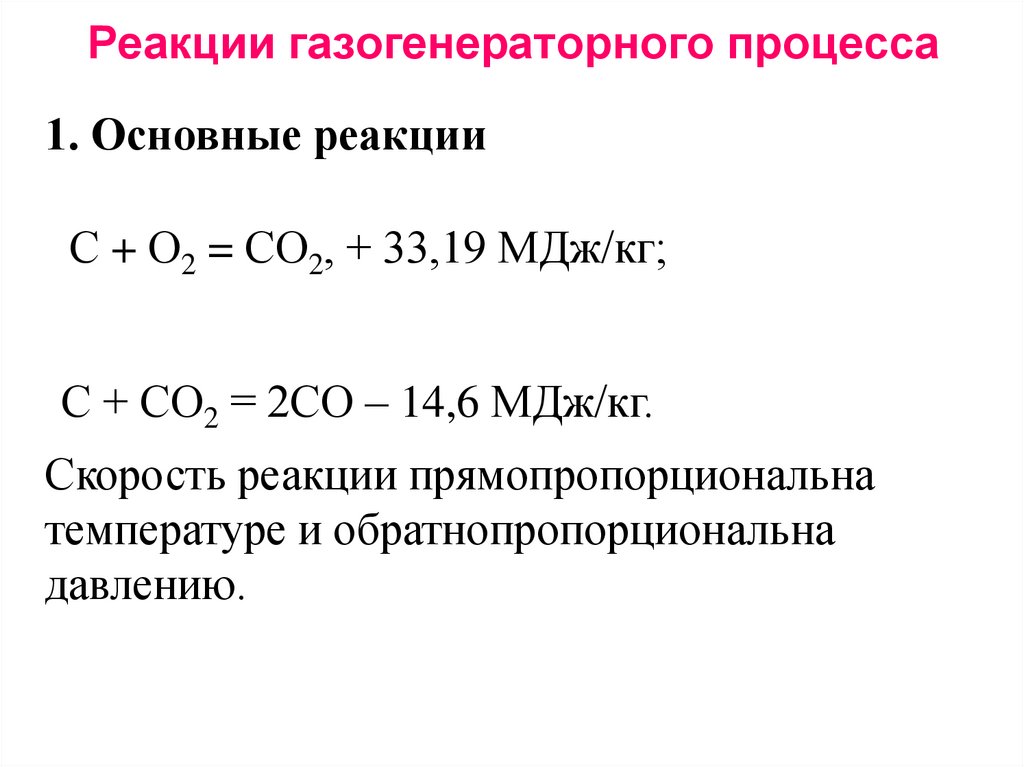

37. Реакции газогенераторного процесса

1. Основные реакцииС + О2 = СО2, + 33,19 МДж/кг;

С + СО2 = 2СО – 14,6 МДж/кг.

Скорость реакции прямопропорциональна

температуре и обратнопропорциональна

давлению.

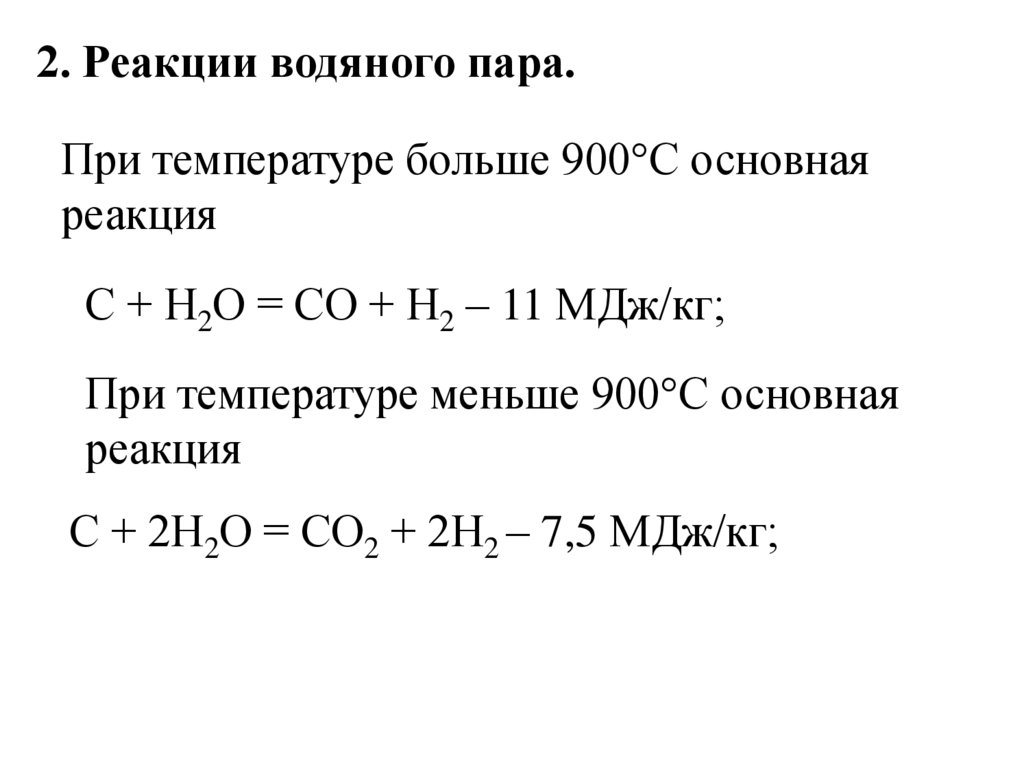

38.

2. Реакции водяного пара.При температуре больше 900 С основная

реакция

С + Н2О = СО + Н2 – 11 МДж/кг;

При температуре меньше 900 С основная

реакция

С + 2Н2О = СО2 + 2Н2 – 7,5 МДж/кг;

39.

СO + Н2О СО2 + Н2 ± 1,54 МДж/кг;В право реакция протекает с выделением

тепла, влево с поглощением.

При нормальных условиях в право реакции

идет активнее, чем влево в 1,7-2,5 раз.

40.

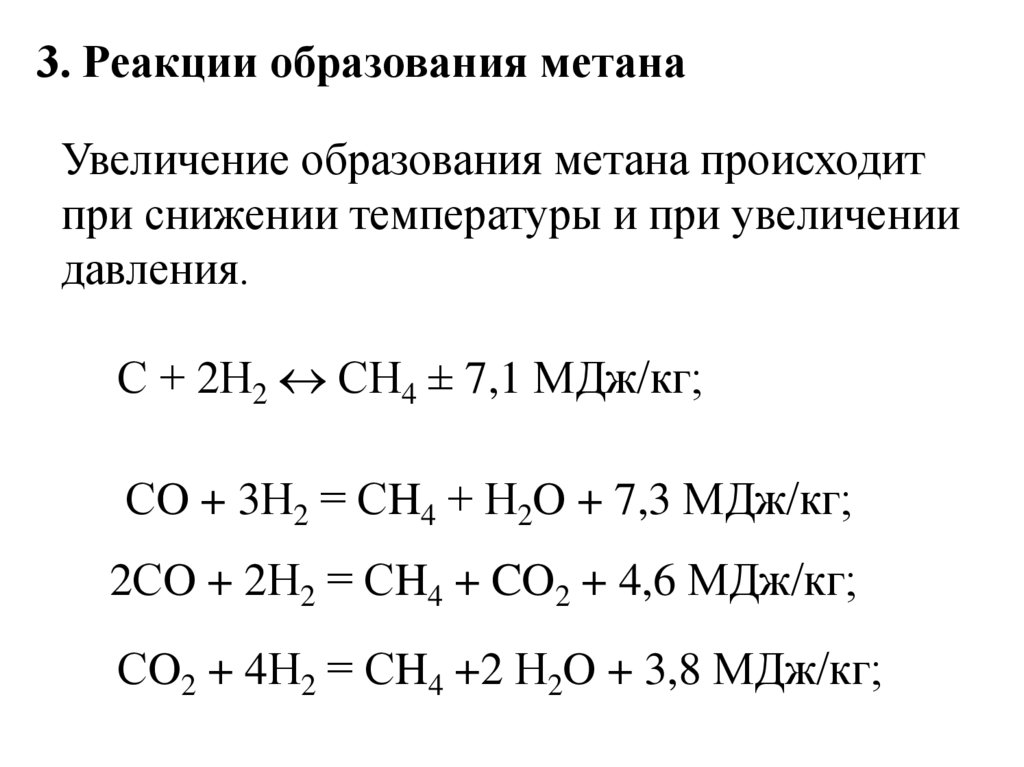

3. Реакции образования метанаУвеличение образования метана происходит

при снижении температуры и при увеличении

давления.

С + 2Н2 СН4 ± 7,1 МДж/кг;

СO + 3Н2 = СH4 + Н2O + 7,3 МДж/кг;

2СO + 2Н2 = СH4 + CO2 + 4,6 МДж/кг;

СO2 + 4Н2 = СH4 +2 Н2O + 3,8 МДж/кг;

41. В зависимости от применяемого дутья (газифицирующего агента) различают следующие виды генераторных газов:

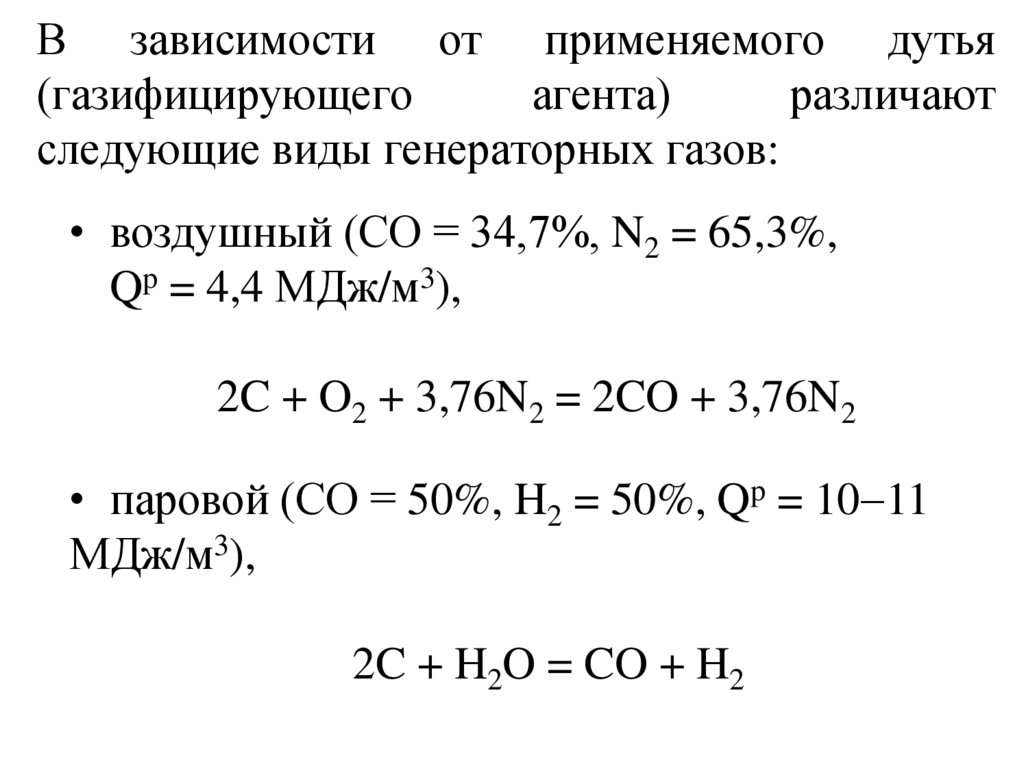

• воздушный (СО = 34,7%, N2 = 65,3%,Qp = 4,4 МДж/м3),

2C + O2 + 3,76N2 = 2CO + 3,76N2

• паровой (СО = 50%, H2 = 50%, Qp = 10 11

МДж/м3),

2C + H2O = CO + H2

42.

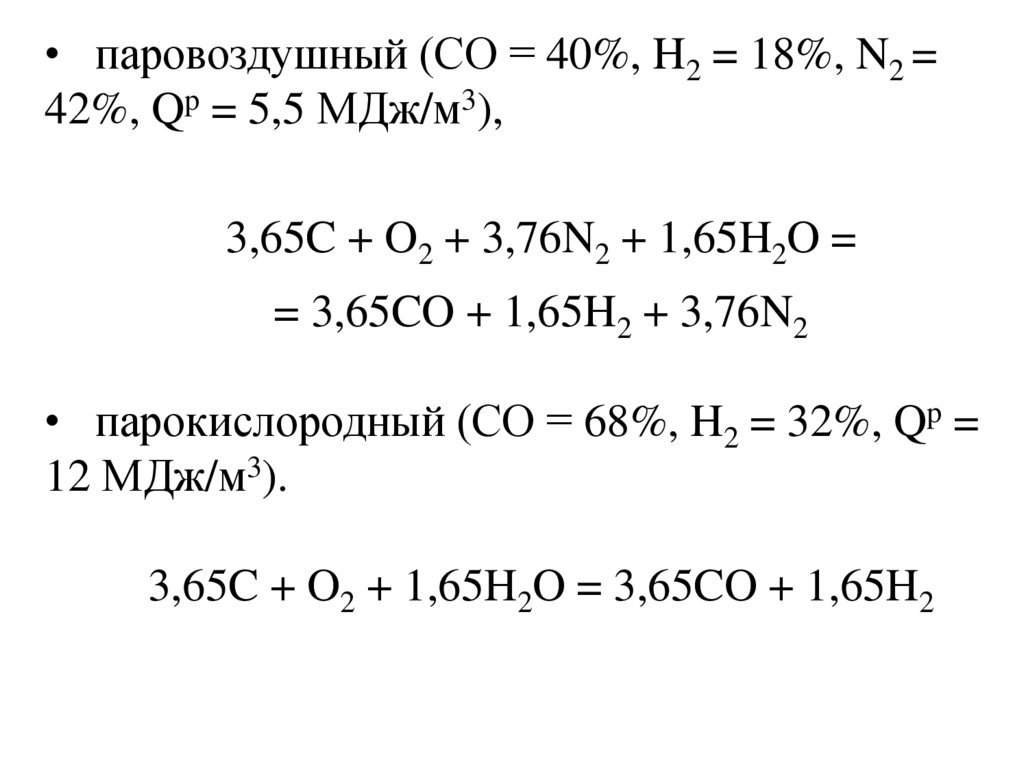

• паровоздушный (СО = 40%, H2 = 18%, N2 =42%, Qp = 5,5 МДж/м3),

3,65C + O2 + 3,76N2 + 1,65H2O =

= 3,65CO + 1,65H2 + 3,76N2

• парокислородный (СО = 68%, H2 = 32%, Qp =

12 МДж/м3).

3,65C + O2 + 1,65H2O = 3,65CO + 1,65H2

43. Материальный баланс газификации топлива

B Gв0 Gг.г Gзолы ,1 mв0 g г.г А /100,

g г.г 1 mв0 А / 100,

44.

Материальный баланс генераторного газаGг.г Gлет H 2 ,CO,CH 4 ,H 2O Gпир.уг H 2 ,CO

Gпр.сгор N 2 ,CO2 ,H 2O ,

gг.г g лет gпир.уг gпр.сгор ,

W

A

g лет 0,85 exp(1,2 tг /143) 1

1

100 100

g пир.уг g уг g H 2O gCO2 2,5g уг

W

A

2,5 0,15 exp(1, 2 tг / 143) 1

1

100 100

45.

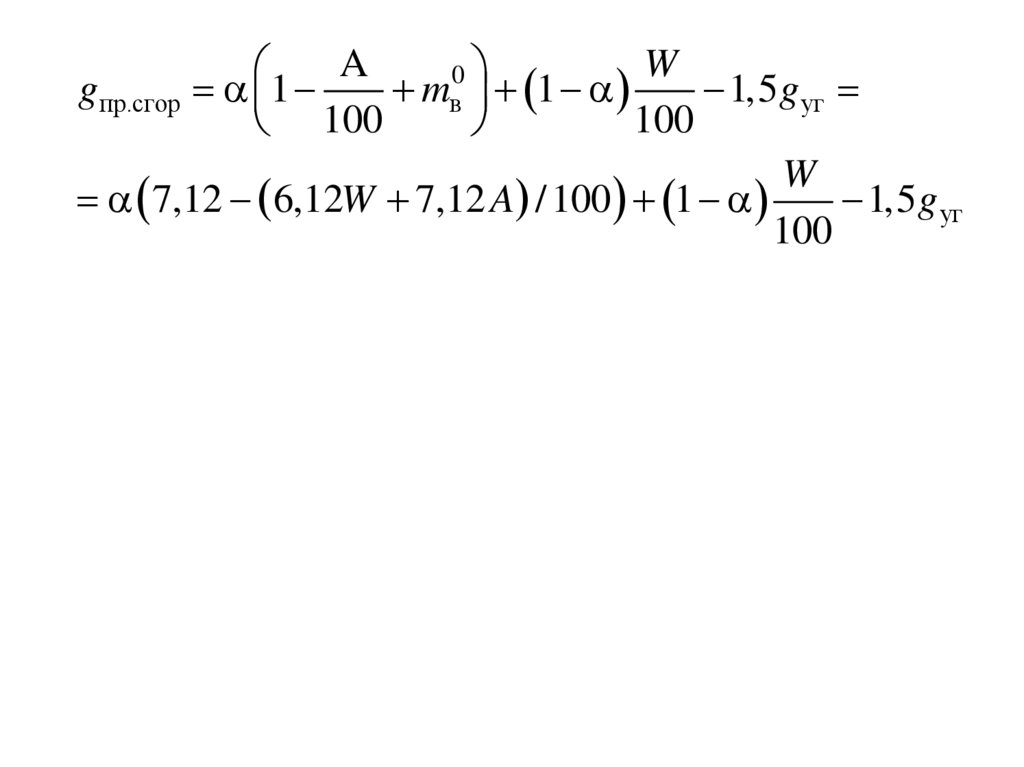

AW

0

gпр.сгор 1

mв 1

1,5g уг

100

100

W

7,12 6,12W 7,12 A / 100 1

1,5 g уг

100

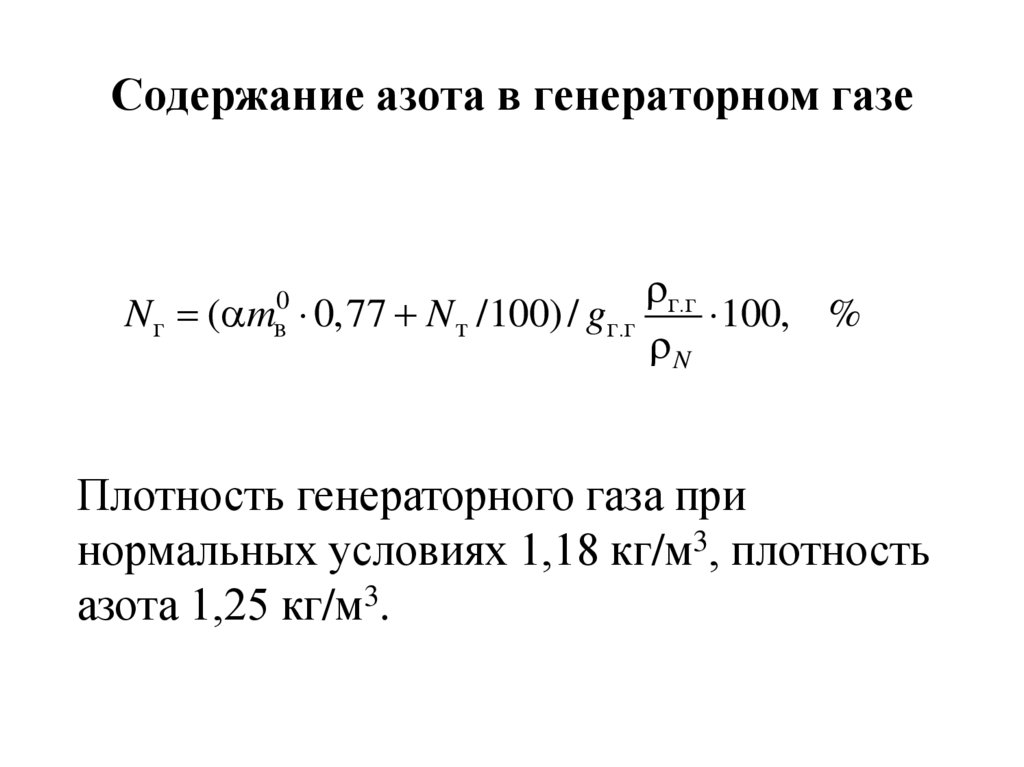

46. Содержание азота в генераторном газе

г.г0

Nг ( mв 0,77 N т /100) / gг.г

100,

N

%

Плотность генераторного газа при

нормальных условиях 1,18 кг/м3, плотность

азота 1,25 кг/м3.

47.

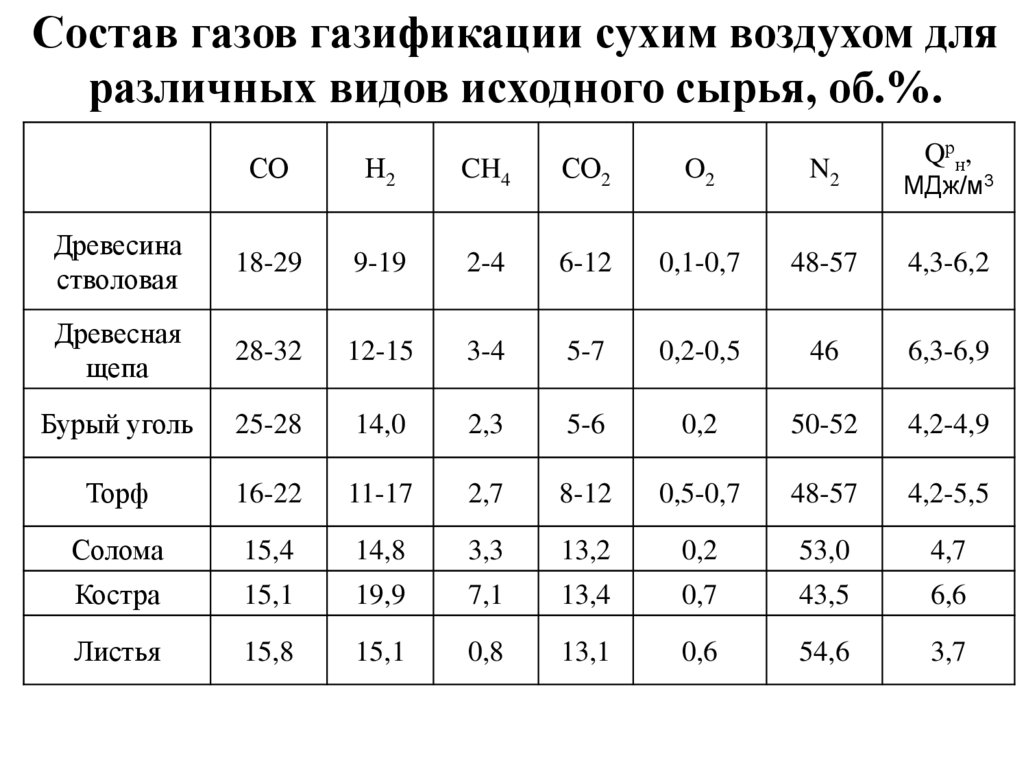

Состав газов газификации сухим воздухом дляразличных видов исходного сырья, об.%.

Qрн,

СО

Н2

CH4

СO2

O2

N2

МДж/м3

Древесина

стволовая

18-29

9-19

2-4

6-12

0,1-0,7

48-57

4,3-6,2

Древесная

щепа

28-32

12-15

3-4

5-7

0,2-0,5

46

6,3-6,9

Бурый уголь

25-28

14,0

2,3

5-6

0,2

50-52

4,2-4,9

Торф

16-22

11-17

2,7

8-12

0,5-0,7

48-57

4,2-5,5

Солома

15,4

14,8

3,3

13,2

0,2

53,0

4,7

Костра

15,1

19,9

7,1

13,4

0,7

43,5

6,6

Листья

15,8

15,1

0,8

13,1

0,6

54,6

3,7

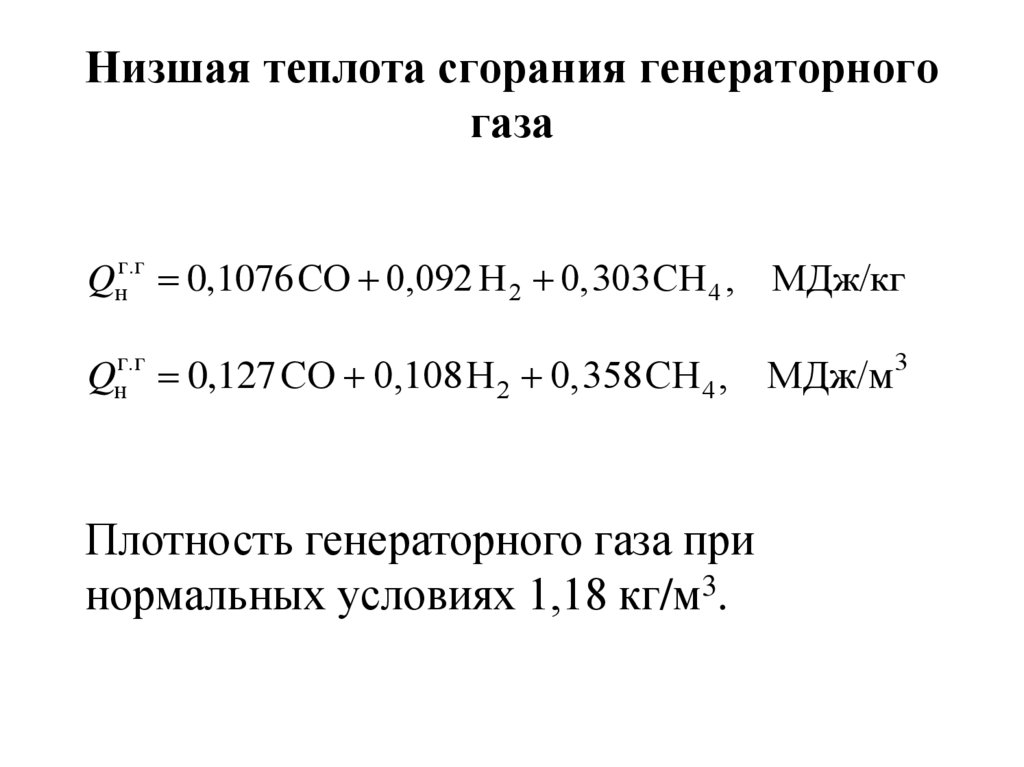

48. Низшая теплота сгорания генераторного газа

Qнг.г 0,1076СО 0,092 Н 2 0,303СН 4 , МДж/кгQнг.г 0,127СО 0,108Н 2 0,358СН 4 , МДж/м 3

Плотность генераторного газа при

нормальных условиях 1,18 кг/м3.

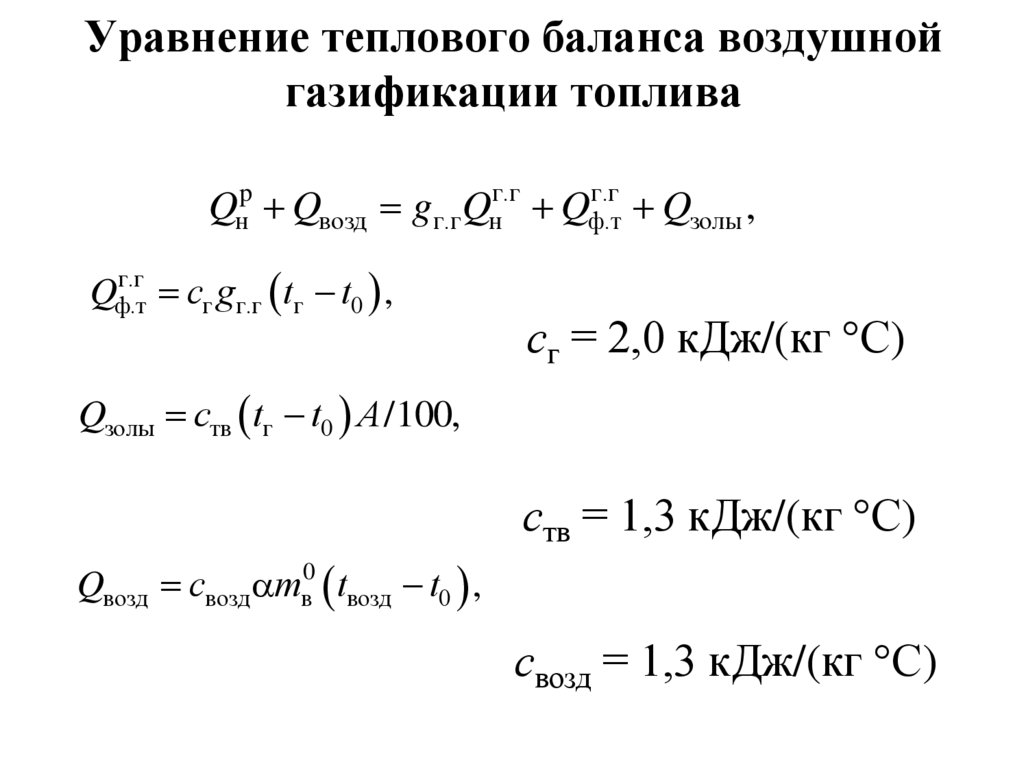

49. Уравнение теплового баланса воздушной газификации топлива

г.гQнp Qвозд gг.гQнг.г Qф.т

Qзолы ,

г.г

Qф.т

сг gг.г tг t0 ,

сг = 2,0 кДж/(кг С)

Qзолы ств tг t0 A /100,

ств = 1,3 кДж/(кг С)

Qвозд свозд mв0 tвозд t0 ,

свозд = 1,3 кДж/(кг С)

50.

г.гQнp Qф.т

Qпиролиз Qзолы ,

г.г

т gг.гQнг.г Qф.т

Qвозд / Qнp

г.г

p

хим g г.г Qн / Qн

51. Зависимость коэффициента недостатка воздуха от влажности топлива при 900С

Зависимость коэффициента недостаткавоздуха от влажности топлива при 900 С

1 0,84

газ 0,196

1 0,92

область газификации

0,4

газ

уг

1 2,1

уг 0,12

1 0,94

0,2

область получения угля

0,0

0,0

0,2

0,4

W /100

chemistry

chemistry