Similar presentations:

Покраска дисков в один цвет

1.

Покраска дисков в один цвет2.

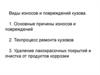

Фотография до покраски3.

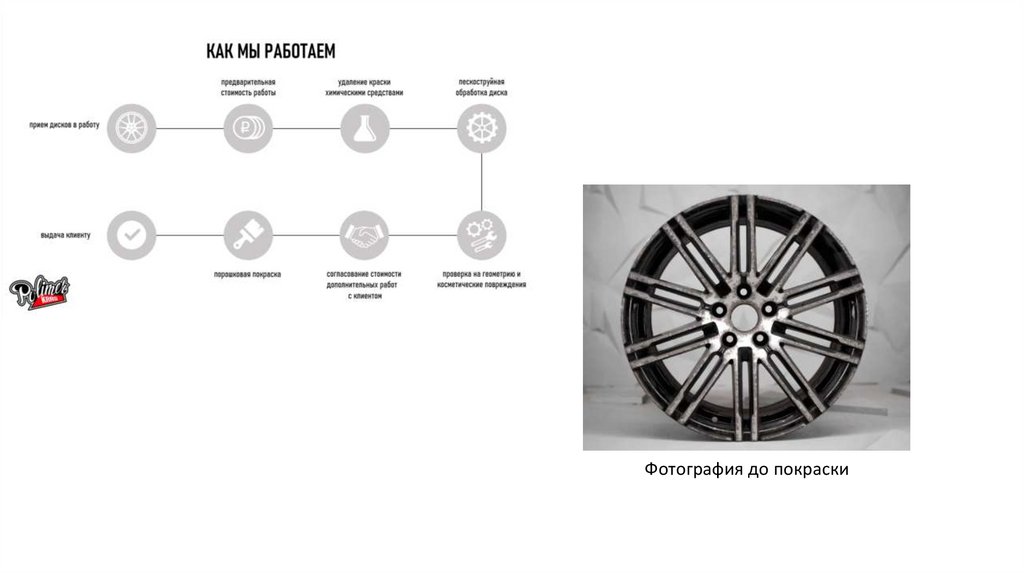

Химическое снятие старой краски• Химическое снятие требуется для того чтобы не страдал металл при пескоструйной обработке, при

химическом снятии смывается не только краска, но ещё и клей с грузиков от балансировки. Если не

убрать старый клей с диска, тогда при пескоструйной обработки дробинки будут амарттзировать от

клея и потребуется больше времени потратить на участок диска где присутствует клей, что в

дальнейшем приведёт к тому что останутся ореолы виде полос, то-есть проще говоря металл просто

поведёт.

• Обычно химическое снятие старой краски занимает минут 40, правда есть и исключения, например на

определённых дисках рендж ровер краска смывается быстро, а вот грунт может смываться до суток,

связанно это с тем что в составе грунта присутствует эпоксидный состав.

• А вот например с магниевыми дисками требуется быть аккуратнее! Из-за сплава металла диск не в

коем случае нельзя передержать в химии, так как химия попросту разъедает металл оставляя кратеры.

Можно даже увидеть что когда передерживаешь диск в химии, он начинает дымиться.

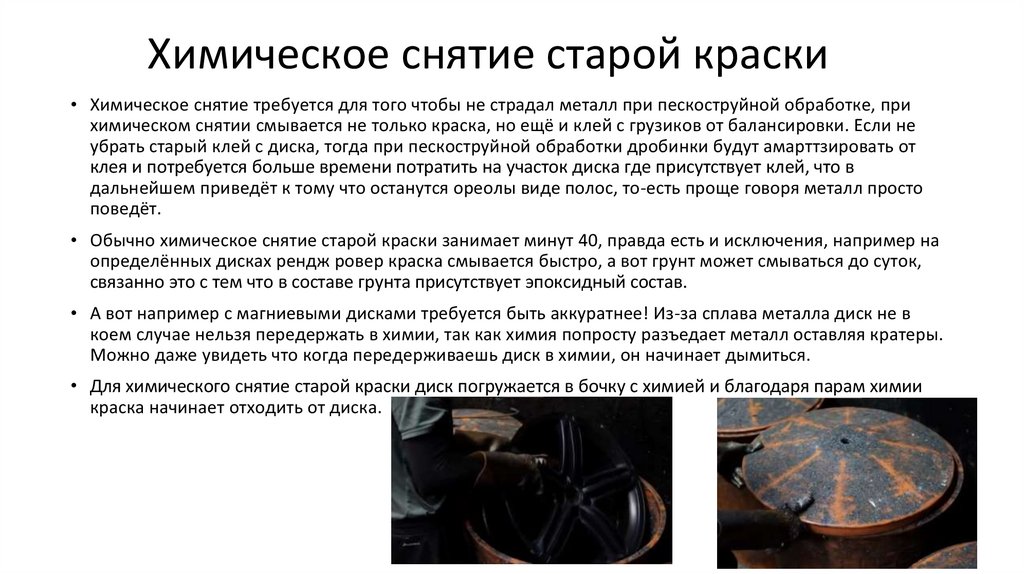

• Для химического снятие старой краски диск погружается в бочку с химией и благодаря парам химии

краска начинает отходить от диска.

4.

• После химического снятие диск требуетсяпромыть в проточной воде чтобы на нем не

оставалось химии и старой краске, потому

что если химия застынет на диске, тогда

мастеру потребуется много времени

потратить на пескоструйную обработку, что

так же приведёт в образованию ореолов

(эффект растянутого металла). Поэтому после

того как диск помоют, его сразу требуется

взять на пескоструйную обработку.

5.

Пескоструйная обработкадисков

• А зачем нас пескоструйная обработка если до этого мы смывали старую краску в химии?

• Пескоструйная обработка несёт в себе несколько важных моментов.

• Первый это снятие грязи и остаточной краски которая осталась после смытия старой краски

• Второй это создание шероховатой поверхности для лучшей адгезии, чтобы краска лучше держалась.

• При пескоструйной обработки мастер кладёт диск в специальную камеру, надевает резиновые перчатки и

начинает песочить диск со всех сторон. При пескоструйной обработке мы используем абразив размером 0,3мм

что позволяет бережно подготовить диски к окрасу, при использовании большей фракции абразива на металле

появляются неровности которые приводят к большей шагрени на финишном покрытии.

6.

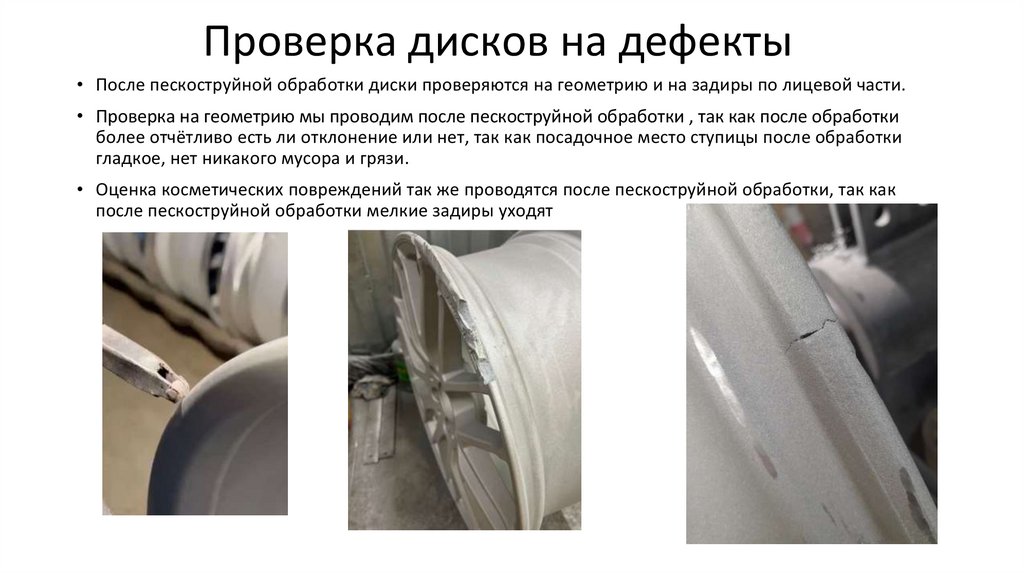

Проверка дисков на дефекты• После пескоструйной обработки диски проверяются на геометрию и на задиры по лицевой части.

• Проверка на геометрию мы проводим после пескоструйной обработки , так как после обработки

более отчётливо есть ли отклонение или нет, так как посадочное место ступицы после обработки

гладкое, нет никакого мусора и грязи.

• Оценка косметических повреждений так же проводятся после пескоструйной обработки, так как

после пескоструйной обработки мелкие задиры уходят

7.

Подготовка диска к малярным работам• Мастер сначала вышучивается диск для того чтобы не осталась мусора и абразивы дроби на

поверхности диска. После чего маляр ставит диск на специальную стойку и обдувает все что

вышкурил

8.

Покраска дисков в один цветПрогрев дисков

• Мастер начинает прогревать диски при температуре 200220 градусов, данная операция называется дегазация для

того чтобы вышел воздух из пор если он присутствуют.

Данная операция занимает от 30 минут до 4 часов в

зависимости от диаметра дисков, от степени

повреждения от коррозии, большого содержания димета

или аргонной сварки.

• После прогрева маляр должен скинуть температуру в

печи до 180-200 градусов в зависимости от

производителя и типа краски. Такая операция занимает

15-25 минут в зависимости от диаметра диска.

9.

Нанесение порошкового грунта, основного цвета и лака• После прогрева дисков маляр выкатывает по очереди диски в малярную камеру и начинает наносить

порошковый грунт при помощи специального оборудования «гема».

Процесс нанесения порошковой краски основана на принципе электростатики, частицы за счёт электризации

прилегают к поверхности металла диска. Порошковый грунт наносится на весь диск, кроме посадочного места

ступицы. После нанесения грунта на все диски, маляр отправляет диски в печки чтобы начался процесс

полимеризации, что в среднем занимает от 30 минут до часа. После полимеризации маляр выкатывает диски

и повторяет процесс с нанесением основного цвета

• После запекания основного цвета маляр выкатывает диск и повторяет такую операцию ещё раз с нанесением

лака.

10.

Особенности• Порошковая окраска отличается от других технологий покраски. Одно из отличий это то что

порошковая краска не колеруется, она уже готовая. Правда оттенок цвета после покраски может

отличаться в зависимости от формы рисунка диска и партии крачки, лака.

• Порошковая краска содержит в себе мусорность и это считается нормой, наши мастера просевают

порошок, но к сожалению мелкие мусоринки могут остаться.

• Бывают случае когда маляр долго прогревает диск, но к сожалению при нанесении лака может

выдавать пору воздуха это связано с некачественным металлом дисков или очень большой степени

коррозии.

Цветовая палитра в нашей компании достигает более 100

цветов.

Существуют стандартные цвета, а бывают цвета CANDY и

алюмохром это более насыщенные цвета

На цвета Candy и алюмохром идёт наценка 1000р. За

диск. Диски под цвета Candy и алюмохром не должны

иметь окисление, так как данные цвета очень сильно

выделяют поврежденные места коррозии

Фото после

mechanics

mechanics