Similar presentations:

Защитные покрытия различных частей автомобиля

1.

ЗАЩИТНЫЕ ПОКРЫТИЯРАЗЛИЧНЫХ ЧАСТЕЙ

АВТОМОБИЛЯ

Лек. 3

2.

АНТИКОРРОЗИОННАЯ ЗАЩИТААВТОМОБИЛЯ (АНТИКОР)

Коррозия — это медленное окисление металла

при взаимодействии с окружающей средой. Металл

после коррозии становится тоньше и теряет

первоначальную массу. Для защиты металла

применяют ингибиторы коррозии — это вещества,

которые замедляют или останавливают процесс

коррозии.

3.

ОЦИНКОВКА КУЗОВАЛакокрасочное покрытие автомобиля — это основная

защита кузова автомобиля. Поверхность металла скрыта

под слоем краски, а краска защищена лаком. Покрытие

изолирует металл от взаимодействия с кислородом. Этот

способ защиты от коррозии применяется дополнительно

к еще одному способу — оцинковке металлов. (рис.1)

При оцинковке кузова на сталь наносят тонкий слой

цинка (9-15мкм), который образует защитный слой.

Покрытие цинком может защитить металл от коррозии

на 50 лет. Но со временем слой цинка истончается.

Есть два способа нанесения оцинковки на кузов

автомобиля: горячий и холодный. В первом случае весь

кузов опускают в расплавленный цинк. Это самый

дорогостоящий и надежный способ оцинковки. Второй —

это нанесение тонкого слоя цинка распылением частиц или

в гальваническом цеху автопроизводителя

4.

Рис.1. Скол на оригинальном крыле Шкоды.Под краской оцинкованный металл, и не исключено,

что ржавчина здесь не появится еще много лет

5.

В последнее время дилеры практикуют предпродажную обработкуповерхности кузова и оперения, обращенные к полотну дороги,

для защиты от коррозии. Поверхности покрывают методом

пневматического или безвоздушного нанесения антикоррозионных и

противошумных мастик толщиной 1,5... 2 мм по предварительно

нанесенной грунтовке. Перед грунтовкой поверхность тщательно

очищается, например, с помощью автопреобразователя ржавчины.

В состав мастик входят:1) связующие (смолы, каучуки, битумы,

сланцы, парафины, церезины), 2)наполнители (тальк, асбест), 3)ингибиторы коррозии, 4)поверхностно-активные вещества и др. Они

обладают хорошей смачивающей способностью, стойкостью к

воздействию влаги, минеральных солей, высокой адгезией, стойкостью

к ударным нагрузкам, абразивному износу, вибрации, температурной

стойкостью.

Закрытые полости кузовов легковых автомобилей обрабатывают

(покрывают) специальными антикоррозионными составами, что

существенно увеличивает срок службы кузовов.

6.

Автопроизводитель и модель.К сожалению, некоторые автопроизводители

экономят на антикоррозийной защите и оцинковывают

не весь кузов, а только некоторые его части холодным

способом.

К таким производителям относятся, например, Лада,

Чери, Дэу, Хендай, Киа, Ниссан.

Хонда, Вольво, Ауди, Порше, БМВ оцинковывают

кузовы автомобилей горячим способом и дают

гарантию 12 лет от сквозной коррозии.

Иногда коррозия возникает из-за конструктивных

особенностей конкретной модели. Например, к такому

случаю относятся пластиковые или резиновые

накладки на кузове, под которыми скапливаются пыль

и песок.

7.

Поскольку автопроизводители по-разному защищаюткузов своей продукции от коррозии, так немецкие

и французские автомобили защищены от коррозии

хорошо, то не стоит делать антикор, пока автомобилю

не исполнится пять лет.

Японские и корейские автомобили обработаны

приемлемо, поэтому для них срок — три года.

У ВАЗ, УАЗ и автомобилей китайских

автопроизводителей есть смысл сделать

антикоррозийную обработке (антикор) в

специализированном центре сразу.

Антикор — это не навсегда. Его хватает на 2—3 года,

потом покрытие изнашивается и процедуру нужно

проделать снова.

Если кузов автомобиля уже тронула коррозия —

пострадали лонжероны, рама, колесные арки, пороги, —

то антикоррозийную обработку нужно делать

8.

НАИБОЛЕЕ ПОДВЕРЖЕННЫЕ КОРРОЗИИ УЧАСТКИАВТОМОБИЛЯ

Сварные швы автомобиля не всегда герметичны, даже если

визуально они кажутся единым элементом. Если нанести защитное

покрытие только с одной стороны шва, влага и кислород проникнут

с незащищенной стороны — скорее всего, вместе с конденсатом.

Поэтому сварные швы лучше обрабатывать с обеих сторон.

Нижняя часть дверей содержит дренажные отверстия.

При плохой вентиляции внутри нижней части дверей скапливается

влага. Снаружи на них чаще всего попадает дорожная грязь, гравий

и вода. Из-за постоянного взаимодействия с влагой и грязью нижняя

часть дверей начинает ржаветь раньше. С дверью водителя все

еще хуже: рано или поздно нижний край цепляется за асфальт,

краска сдирается, поэтому раньше всего обычно гниет правый

нижний угол двери водителя.

9.

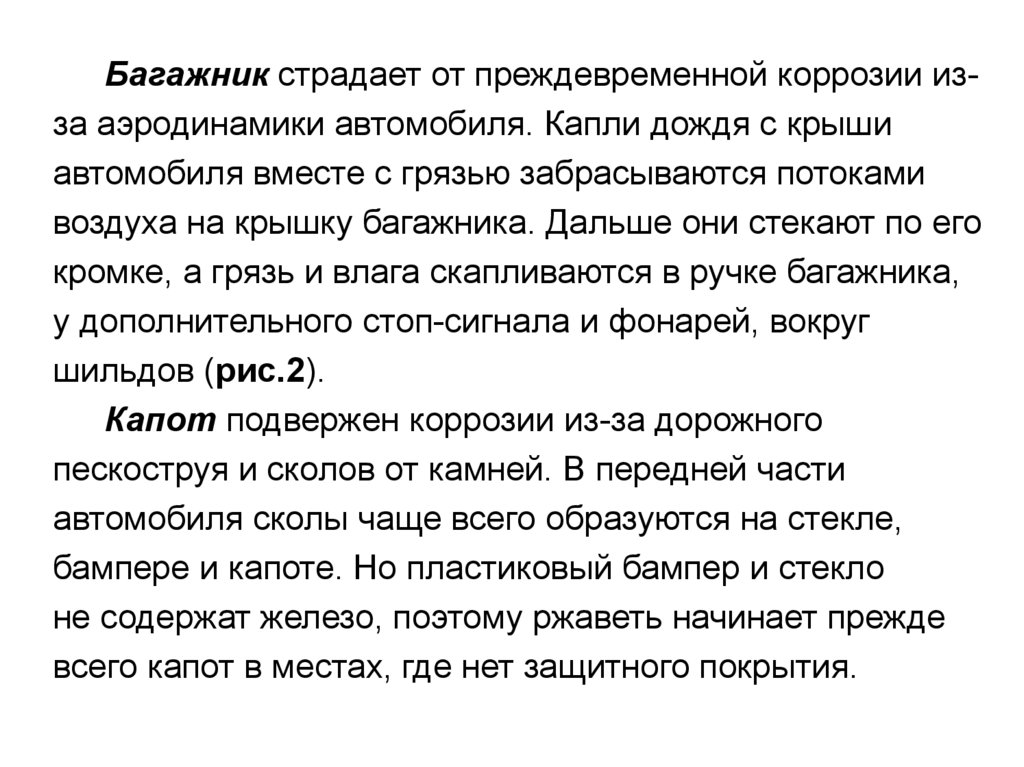

Багажник страдает от преждевременной коррозии изза аэродинамики автомобиля. Капли дождя с крышиавтомобиля вместе с грязью забрасываются потоками

воздуха на крышку багажника. Дальше они стекают по его

кромке, а грязь и влага скапливаются в ручке багажника,

у дополнительного стоп-сигнала и фонарей, вокруг

шильдов (рис.2).

Капот подвержен коррозии из-за дорожного

пескоструя и сколов от камней. В передней части

автомобиля сколы чаще всего образуются на стекле,

бампере и капоте. Но пластиковый бампер и стекло

не содержат железо, поэтому ржаветь начинает прежде

всего капот в местах, где нет защитного покрытия.

10.

Рис.2. Коррозия на поверхности бпгажника11.

Коррозионногоповреждения

кузова: щелевая коррозия кромок

металла вальцованных соединений.

Такой вид коррозии наблюдается

на кратковременно видимых

поверхностях (например, при

открывании дверей, капота и

крышки багажника). На лицевых

панелях это проявляется в виде

продуктов коррозии из-под

уплотнений стекол и молдингов

(рис. 3)Часто встречается

коррозия сварных соединений.

Рис.3. Коррозия на кромках и швах

12.

Соединения между элементами. Например, этоместа между дверью и молдингом, под уплотнительными

резинками и декоративными накладками. Со временем

в соединениях между элементами забиваются пыль

и песок, которые действуют на лакокрасочное покрытие

как наждачная бумага. Защитное покрытие стирается

быстрее и начинается коррозия.

Каждый из этих участков заржавеет еще быстрее,

если его плохо покрасили. Далеко не во всех мастерских

стараются соблюсти технологию, а иногда дело

в заказчике. Если машину красит перекупщик, он будет

экономить, а значит, шпатлевка, краска, лак и степень

компетентности маляра будут посредственными.

13.

ЭТАПЫ ОБРАБОТКИ ПРИАНТИКОРРОЗИЙНОМ ПОКРЫТИИ

Демонтаж деталей и заглушек. На днище автомобиля,

в арках, лонжеронах и в дверях есть дренажные и технические

отверстия. Некоторые из них закрыты заглушками. После

их демонтажа проверяют внутренние полости. Возможно, в них

скопился песок или влага. Перед обработкой внутренние полости

пылесосят гибким тонким шлангом и сушат феном. В отверстия,

которые образовались после демонтажа заглушек, заливают

антикоррозийное покрытие, например мовиль или пушечное сало.

Еще снимают колеса, подкрылки, защиту и брызговики.

При необходимости демонтируют глушитель и отражатели.

Тормозные диски, колодки, двигатель, датчики и электрические

разъемы укрывают пленкой или бумагой, чтобы антикор на них

не попал. Защитное покрытие не наносят на детали выхлопной

системы: оно просто сгорает.

14.

Мойка. Автомобиль нужно тщательно отмыть от грязипод высоким давлением горячей водой с автошампунем. Автохимия

размягчает въевшуюся грязь. Для этого ее наносят на поверхность

и дают время подействовать. Если на металле останется слой

грязи, то антикоррозийное покрытие в этих местах исчезнет

в первую очередь. Скрытые полости промывают до тех пор, пока

не станет чистой вода, которая льется через дренажные отверстия.

Сушка. После мойки автомобиль должен полностью высохнуть.

Влага под антикором провоцирует коррозию за счет парникового

эффекта.

Для ускорения процесса лучше воспользоваться тепловыми

пушками или промышленным феном. Если в полостях осталась

грязь и песок, их нужно вычистить вручную или с помощью

пылесоса. Влагу из труднодоступных мест убирают сжатым

воздухом — продувают эти места компрессором. Если нет фена,

тепловых пушек и компрессора, автомобиль оставляют сохнуть

на сутки.

15.

Осмотр и дефектовка. Перед нанесениемзащитного состава поверхности осматривают

и оценивают степень повреждения металла. Возможно,

на некоторых участках потребуется сварка. Скрытые

полости осматривают эндоскопом. Если требуется —

сверлят дополнительные отверстия. После этого

поверхность механически очищают пескоструйным

аппаратом и обрабатывают преобразователем ржавчины.

16.

Нанесение состава. Лучше наносить защитный составс помощью компрессора. Он распылит вещество быстрее и проникнет

в труднодоступные места. Если компрессора нет, то подойдет

малярная кисть. Но кисть наносит состав не так равномерно, как

распылитель.

Помещение для обработки должно проветриваться и быть сухим,

а рекомендуемая температура внутри — не ниже +15 °С. Состав

наносят в два-три слоя. Защитный слой не должен быть слишком

тонким или толстым, оптимальная толщина — 250—300 мкм. Для слоя

жидких подкрылок нормальная толщина — 2—3 мм. После нанесения

антикора автомобиль сохнет еще сутки.

Скрытые области обрабатывают через технологические отверстия

длинной гибкой трубкой со специальной насадкой (рис.4), которая

распыляет состав на 360 градусов внутри деталей. В труднодоступных

местах, где требовалось просверлить отверстие, его закрывают

заглушкой после обработки.

17.

Рис.4. Насадка распылительная 360 градусовна пистолет для антикора

18.

Оборудование для мойки. Для предварительноймойки и очистки днища и колесных арок от грязи нужно

оборудование для бесконтактной мойки и моющие

химические составы, способные хорошо удалять грязь.

Даже если самостоятельно помыть машину и аккуратно

доехать до места, где будут делать антикоррозийную

обработку, машину все равно придется мыть заново.

Поверхность, перед тем как на нее нанесут состав,

должна быть идеально чистой, сухой и обезжиренной.

Тепловая пушка, фен и пылесос. Для сушки кузова

применяют тепловую пушку или промышленный фен.

Скрытые и труднодоступные области продувают сжатым

воздухом компрессора. Если в этих местах скопился

песок, то потребуется пылесос со специальной насадкой,

чтобы вычистить грязь через технические отверстия.

19.

Пескоструй. Мойкой под давлением нельзя избавитьсяот ржавчины и остатков старого антикора. Поэтому для механической

очистки металла используют пескоструйный аппарат. Если его нет,

то можно обойтись шлифмашинкой с металлической насадкой или

корщеткой. Но очистка будет не такой эффективной.

Уайт-спирит или ацетон потребуется, чтобы обезжирить

поверхность. Это самые доступные средства. На обезжиренную

поверхность антикоррозийный состав лучше ляжет и дольше

продержится.

Преобразователь ржавчины — это химический заменитель

пескоструя. Но лучше его использовать в дополнение к механической

очистке. В основе преобразователей чаще всего ортофосфорная

кислота. После обработки на металле не останется ржавчины, так

как она превращается в фосфаты. Рыжий цвет металла при этом

меняется на белый. Очищенный до блеска металл после обработки

преобразователем ржавчины химически активени без дополнительной

защиты может заново заржаветь при взаимодействии с влагой за пару

дней. Поэтому на этом этапе не рекомендуется прерывать

антикоррозийную обработку. Самый популярный преобразователь

ржавчины — «Цинкарь».

20.

Компрессор необходим для пескоструйнойобработки металла и нанесения составов, если

использовать его со специальными пневмопистолетами. Кроме того, компрессором продувают

труднодоступные элементы от пыли и убирают остатки

влаги.

Защитные средства. Все участки тела мастера

должны быть закрыты одеждой, перчатками и очками.

Частицы антикора при распылении будут летать

в воздухе, поэтому необходимо защитить органы дыхания

респиратором.

21.

Грунт. Когда на металле после его очистки от ржавчины виднычерные точки, это означает, что коррозия проникла вглубь металла

и полностью избавиться от ржавчины не получится. В этом случае

оптимальный вариант — законсервировать очаг коррозии под тонким

слоем эпоксидного грунта, чтобы перекрыть доступ кислорода

и остановить распространение коррозии. Такую дополнительную

защиту делают чаще всего для видимых частей кузова, которые

покрывают краской.

Чтобы грунт хорошо сцепился с поверхностью, металл перед этим

«царапают». От гладкого и отполированного металла грунт

со временем отслоится. Грунт пропускает через себя влагу, поэтому

если поверхность металла не была полностью очищена от ржавчины,

то коррозия продолжит развиваться. Причем нелишним будет нанести

слой и с другой стороны металла, чтобы избежать сквозной коррозии.

Краска плохо наносится на эпоксидный грунт, поэтому следующим

слоем лучше нанести акриловый.

22.

Антикоррозийный состав. Для обработки днища автомобиляиспользуют мастику, битум, автопластилин, нигрол, жировую

смазку и различные смеси на их основе. Некоторые составы перед

нанесением разогревают, чтобы они стали жидкими.

Если поверхность металла обработана преобразователем

ржавчины, пропитана грунтом, то антикоррозийное покрытие создает

третий уровень защиты. В среднем расход антикора — один литр

на квадратный метр площади.

Для арок колес подходят жидкие подкрылки — прочный

эластичный материал на основе битумной мастики, каучука

и синтетических смол. Иногда в состав добавляют резиновую крошку.

Такие локеры еще называют жидким антигравием или жидкой

резиной. Они прочно соединяются с металлом, не образуя зазоров,

как обычные пластиковые подкрылки, поэтому лучше защищают арки

от коррозии и воздействия песка, снега и гравия. Преимущество этих

составов в повышенной износостойкости и дополнительной

шумоизоляции (рис. 5-6).

23.

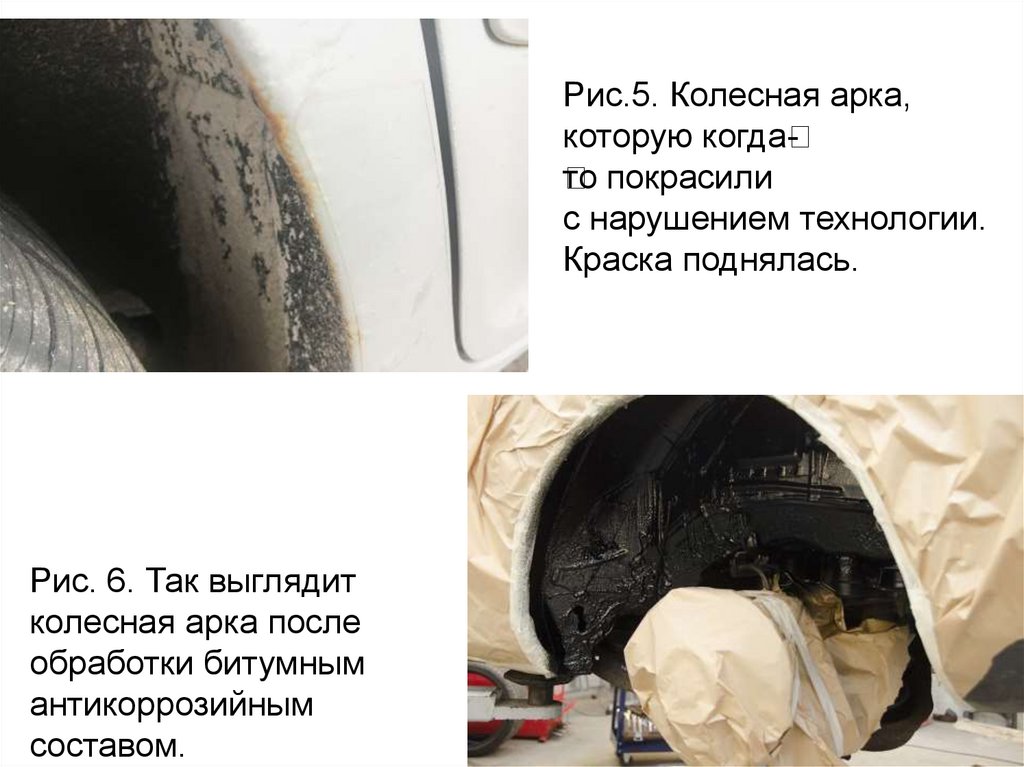

Рис.5. Колесная арка,которую когда

то покрасили

с нарушением технологии.

Краска поднялась.

Рис. 6. Так выглядит

колесная арка после

обработки битумным

антикоррозийным

составом.

24.

Для рам, лонжеронов, дверей, капота, багажника,порогов и стоек применяют составы на основе масла или

воска. Самые популярные средства это мовиль, пушечное

сало, а также специальные антикоры. Они более

жидкие, способны проникать через технические отверстия

в щели и стыки. Еще одно свойство таких составов — они

вытесняют воду. После нанесения на внутренние полости

лонжеронов, рамы или стоек состав высыхает и образует

защитную пленку, которая не пропускает влагу.

Специальные антикоры хуже выдерживают

механическое воздействие, чем составы для днища

и колесных арок, но зато в их составе ингибиторы

коррозии. Поэтому они менее требовательны

к предварительной обработке металла.

25.

ПРИЧИНЫ КОРРОЗИИСколы и царапины. Кузов автомобиля часто защищают слоем

цинка — и почти всегда лакокрасочным покрытием. В идеальных

условиях такой защиты хватит на весь срок службы автомобиля.

Но в процессе эксплуатации на кузове образуются мелкие царапины

и сколы, которые нарушают защитный слой, и кислород добирается

до металла. Сколы легко поймать на загородных трассах, если

от другой машины отлетел камень с дороги. В городе машины чаще

подвержены царапинам: мелкие ДТП, тележки у супермаркета или

неаккуратный ребенок на самокате.

Соль и реагенты на дорогах. Зимой дороги посыпают

реагентами и солью. Смесь из снега, грязи и соли налипает

на колесные арки, брызговики и пороги. Соль ускоряет процесс

коррозии. Поэтому зимой рекомендуют мыть машину с шампунем

чаще. Современные реагенты содержат ингибирующие добавки

и вредят металлу меньше, чем соль. Но соль по-прежнему остается

самым доступным и дешевым способом борьбы с гололедицей.

26.

Пескоструй. Пескоструй используют, чтобы эффективноочистить металл от ржавчины для его обработки. В процессе

эксплуатации автомобиль также сталкивается с пескоструем: когда

машина едет на большой скорости, воздушная взвесь из песка

и пыли попадает на лакокрасочное покрытие, фары, решетку

радиатора и образует мелкие царапины. Со временем металл,

не защищенный краской, начнет ржаветь. Еще песок с большой

скоростью летит от колес: в колесные арки, пороги и крылья.

Некачественная мойка. На кузове автомобиля, в колесных

арках и на порогах в процессе эксплуатации налипает грязь и пыль.

Иногда она малозаметна. Если потереть автомобиль щеткой или

губкой, то песок и пыль оставят мелкие царапины на кузове

и повредят лак. Поэтому лучше первоначально сбить грязь

бесконтактной мойкой и струей воды. Но усердствовать здесь тоже

не стоит. Если на автомобиле есть сколы, то слишком сильный

напор воды на близком расстоянии усугубит проблему.

27.

Наблюдается очаговая коррозия наиболее«коррозионно-нагруженных» деталей кузова,

(рис.7).

Кроме того, встречается наиболее опасный

вид локальной коррозии – питтинг: при малых

потерях массы металл подвергается глубоким

местным поражениям, которые могут привести

к сквозной перфорации (рис.8) учитывая

малую толщину металла на кузовах легковых

автомобилей. Проявляется он в виде мелких

рыжих точек на поверхности ЛКП. Их можно

удалить различными способами с поверхности

Рис.7. Коррозионное разрушение ЛКП покрытия, однако они возобновляются снова и

снова.

Питтинговая коррозия обнаруживается на автомобилях даже с небольшим сроком

эксплуатации

Рис.8. Сквозная коррозия

28.

Некоторые автомобилисты не любят мыть машинузимой, так как мокрые участки покрываются ледяной

коркой, а двери примерзают, если не продуть замки

и не смазать резинки силиконовой смазкой.

Тем не менее зимой нужно мыть машину

с шампунем даже чаще, чем летом, чтобы смыть соль

и реагенты с кузова. Кроме того, нелишним будет

защитить автомобиль воском или какимнибудь специальным защитным составом.

29.

ОКРАШИВАНИЕ ДВИГАТЕЛЯДВИГАТЕЛЬ окрашивают алюминиевой эмалью НЦ-273,

состоящей из алюминиевой пасты или пудры и основы. В качестве

основы служит лак. Аl-порошок смешивают с лаком (но для силовых

агрегатов подходит не всегда). Оптимальный состав эмали – Аlпорошок + эпоксидный клей или лак + растворитель. Пропорции

зависят от степени нагревания: соотношение 2:5 (2 – Аl; 5 – клей или

специальный термостойкий лак, выдерживающий 350–400°С);

растворителя –100 г на 1 м2 площади, краски – 1 кг на 1 м2.

Аl-порошок тщательно перемешивают с термолаком или клеем.

Вброс порошка проводится маленькими порциями. Толщина слоя 15–20

мкм достигается нанесением 2–3 слоев. Высыхает краска через

несколько часов, но запекание происходит при первом запуске

автомобиля и прогрева мотора.

Заводское окрашивание мотора проводится по горячему металлу, в

результате чего краска имеет лучшее сцепление. Все резьбовые

соединения закрывают.

chemistry

chemistry