Similar presentations:

Автоматизированное измерение глубины отверстия в обрабатываемой детали

1.

Презентация на тему “Автоматизированное измерениеглубины отверстия в обрабатываемой детали”

Подготовила: Халисова А.Р. ТМО-418

Проверил: Черников П.П.

2.

ВведениеИзмерение глубины отверстий - довольно сложный процесс, требующий

точности, которую человеческий глаз не всегда способен обеспечить. В этой

презентации мы расскажем о новой автоматизированной системе для

измерения глубины отверстий, которая решает эту проблему.

3.

Проблемы традиционного измеренияТочность

С традиционными методами сложно

обеспечить достаточный уровень точности

для измерения глубины отверстий.

Сложность

Измерение глубины отверстий - процесс,

требующий сложной техники и опыта.

Время

Риски

Измерение глубины отверстий вручную трудоемкий процесс, отнимающий много

времени.

При использовании традиционных методов

существуют риски повреждения

измерительных инструментов и самой

детали.

4.

Традиционные методыШтангенциркуль

Глубиномер

Контурный шаблон

Определяет глубину отверстия с

помощью измерения расстояния

от днища до края отверстия при

помощи штангенциркуля.

Определяет глубину

отверстия с помощью

изменения угла зеркала

внутри инструмента.

Измеряет глубину отверстий,

сопоставляя их с вырезанными

на шаблоне.

5.

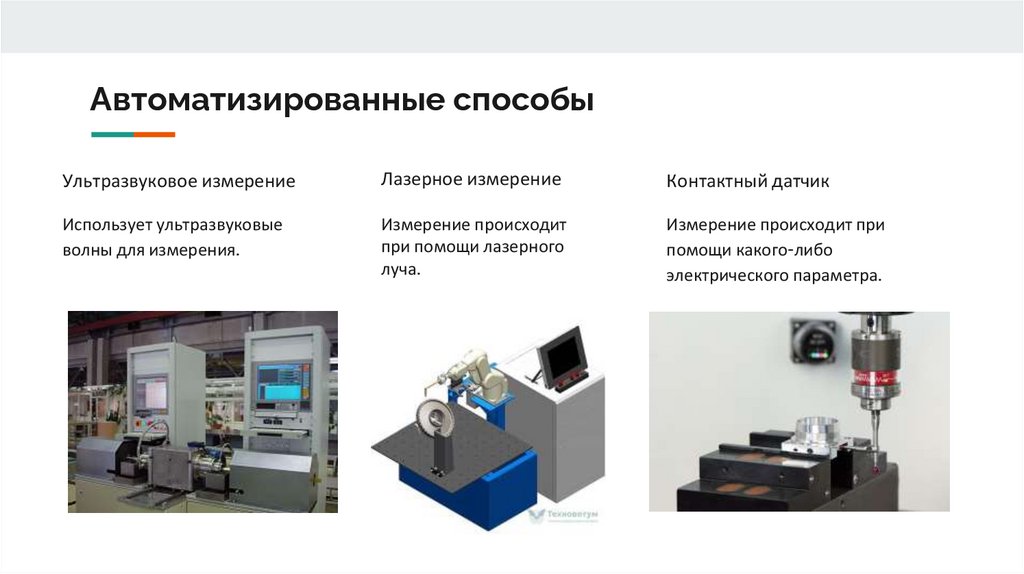

Автоматизированные способыУльтразвуковое измерение

Лазерное измерение

Контактный датчик

Использует ультразвуковые

волны для измерения.

Измерение происходит

при помощи лазерного

луча.

Измерение происходит при

помощи какого-либо

электрического параметра.

6.

Ультразвуковое измерениеДля измерения глубины изделий, доступ к которым имеется только с одной стороны, с

помощью ультразвука в промышленных и лабораторных условиях используют, как

правило, эхо-метод и методы локальных колебаний (резонансные методы). В более

редких случаях и при двустороннем доступе используют методы прохождения. При

использовании методов отражения и прохождения измеряют время распространения

импульса в объекте контроля (ОК). Иногда измеряют амплитуду прошедшего сигнала или

его фазу. При контроле методом локальных колебаний измеряют резонансные частоты.

При измерении глубины различают три вида задач, которым соответствуют три группы

приборов, обозначаемых индексами А, Б и В:

А – ручной контроль изделий с гладкими параллельными поверхностями, например,

изделий после их завершающей механической обработки;

Б – ручной контроль изделий с грубыми непараллельными поверхностями, например

изделий, внутренняя поверхность которых поражена коррозией;

В – автоматический контроль в потоке, например листов или труб.

7.

Принцип работыПринцип ультразвукового измерения импульсными приборами основан на измерении

времени прохождения ультразвукового импульса в изделии или в слое и умножении

измеренного времени на коэффициент, учитывающий скорость звука в материале

изделия. В резонансных приборах для измерений используется локальный резонансный

метод или локальный метод свободных колебаний, а также интерференционные

явления, возникающие при распространении акустических волн в изделии.

1-прибор

2-деталь

3-звуковая волна

4-датчик/излучатель

8.

Лазерное измерениеСовременные лазерные дальномеры в большинстве случаев компактны и

позволяют в кратчайшие сроки и с большой точностью определить расстояния до

интересующих объектов.

Лазерные дальномеры различаются по принципу действия на импульсные и

фазовые. Импульсный лазерный дальномер это устройство, состоящее из

импульсного лазера и детектора излучения. Измеряя время, которое затрачивает

луч на путь до отражателя и обратно и зная значение скорости света, можно

рассчитать расстояние между лазером и отражающим объектом.

Фазовые лазерные дальномеры на короткий промежуток времени включают

подсветку объекта с разной модулированной частотой и по сдвигу фазы вычисляют

расстояние до цели. Они не имеют таймера замера отражённого сигнала, поэтому

дешевле, но имеют меньшую дальность (до 1 км) и поэтому обычно используются в

бытовых целях или как прицелы стрелкового оружия.

Лазерный дальномер — простейший вариант лидара.

9.

Принцип работыИзлучение полупроводниковых лазеров от датчиков фокусируется на поверхности

отверстия. Отраженное поверхностью излучение собирается входным объективом

датчиков. Вращающиеся лазерные датчики сканируют поверхность отверстия и система

передает полярные координаты поверхности (расстояние от оси вращения, измеренное

датчиками и угол поворота) в ПК для расчета необходимых геометрических параметров.

10.

Контактный датчикКонтактные датчики —это датчики параметрического типа, у которых изменяется

электрическое сопротивление при изменении той или иной механической величины. Они

предназначены для преобразования механического перемещения в электрический

сигнал. При достижении измеряемой величины определенного значения замыкаются

или размыкаются электрические контакты, включенные в те или иные цепи, которые

сигнализируют, что перемещение больше или меньше определенной величины.

По принципу действия датчики можно разделить на два класса:

Генераторные и параметрические.

Генераторные датчики предназначены для преобразования

неэлектрического

контролируемого или регулируемого параметра в ЭДС. Эти датчики не

требуют постороннего источника энергии, так как сами являются источниками

ЭДС.

Параметрические датчики преобразуют входную величину в изменение

какого-либо электрического параметра (R, L или C) датчика. Эти датчики

получают электрическую энергию от вспомогательного источника энергии.

11.

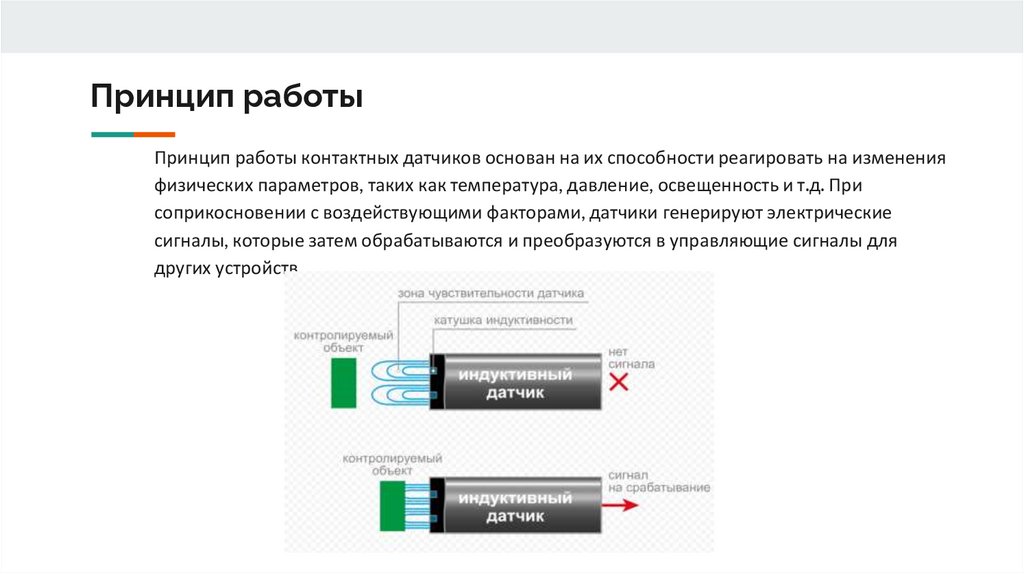

Принцип работыПринцип работы контактных датчиков основан на их способности реагировать на изменения

физических параметров, таких как температура, давление, освещенность и т.д. При

соприкосновении с воздействующими факторами, датчики генерируют электрические

сигналы, которые затем обрабатываются и преобразуются в управляющие сигналы для

других устройств.

12.

ПреимуществаУдобство

Точность

Эффективность

Автоматизированная система

обеспечивает высокий

уровень точности измерений.

Измерения проводятся значительно Автоматизированная система

позволяет проводить

быстрее, чем при использовании

измерения без

традиционных методов.

дополнительных устройств и

участия оператора.

13.

Заключение и перспективы развитиятехнологии

Автоматизированная система для измерения глубины отверстий является передовой

технологией, решающей проблему измерения сложным образом. С уверенностью можно

сказать о том, что технология будет успешно применяться в индустрии и будет продолжать

развиваться в будущем.

industry

industry