Similar presentations:

Обработка зубчатых колес

1.

ОБРАБОТКА ЗУБЧАТЫХ КОЛЕС1

2.

• Механизм, в которомдва подвижных звена

являются зубчатыми

колесами,

образующими с

неподвижным звеном

вращательную или

поступательную пару,

называют зубчатой

передачей. Зубчатая

передача служит для

передачи

вращательного

движения.

2

3.

Методы изготовления зубчатых колес• Существуют следующие способы изготовления зубчатых колес

(обработки зубьев):

• литье (без последующей механической обработки зубьев), для

современных машин этот способ применяют редко;

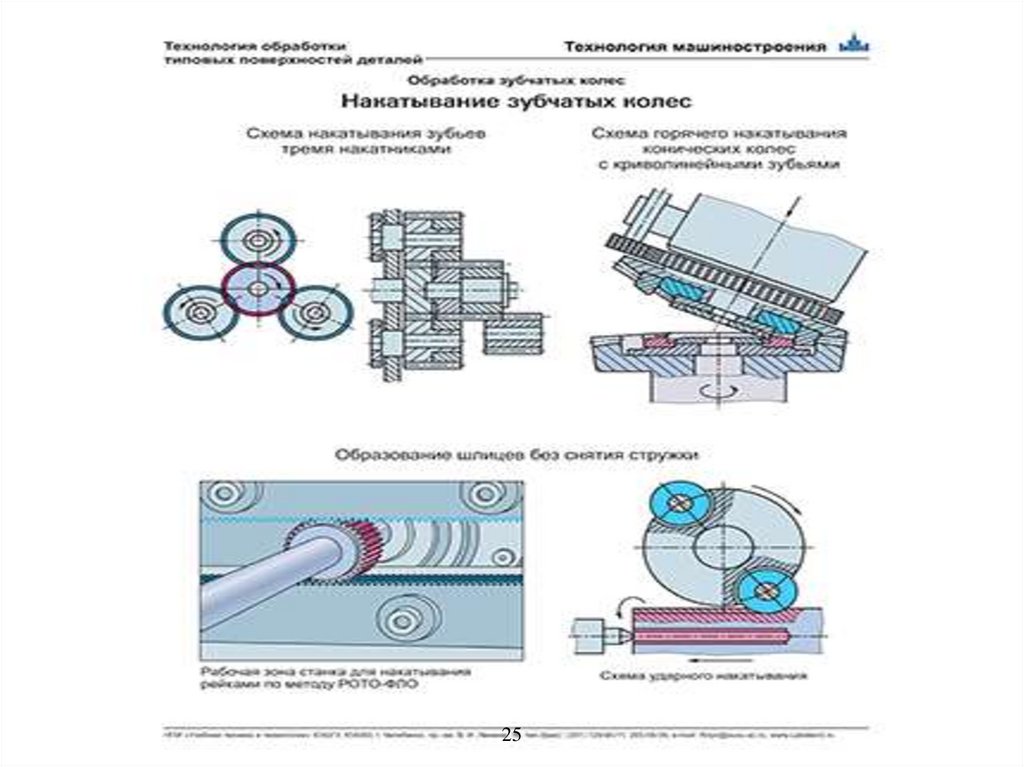

• накатка зубьев на заготовке (также без последующей их обработки);

• нарезание зубьев (т. е. зубья получаются в процессе механической

обработки заготовки).

• накатки зубьев

• штамповка

• протягивание и. т. д

• Способ изготовления зубчатых колес выбирают в зависимости от их

назначения и по технологическим соображениям.

• В большинстве случаев зубчатые колеса изготовляют нарезанием т.е.

образование профиля зубьев зубчатых колес путем удаления материала

впадины лезвийными Режущим Инструментом.

3

4.

• Обработка зубьев заключается в их нарезании и дальнейшей(при необходимости) чистовой обработке.

• Для чистовой обработки зубьев применяют шевингование и

шлифование.

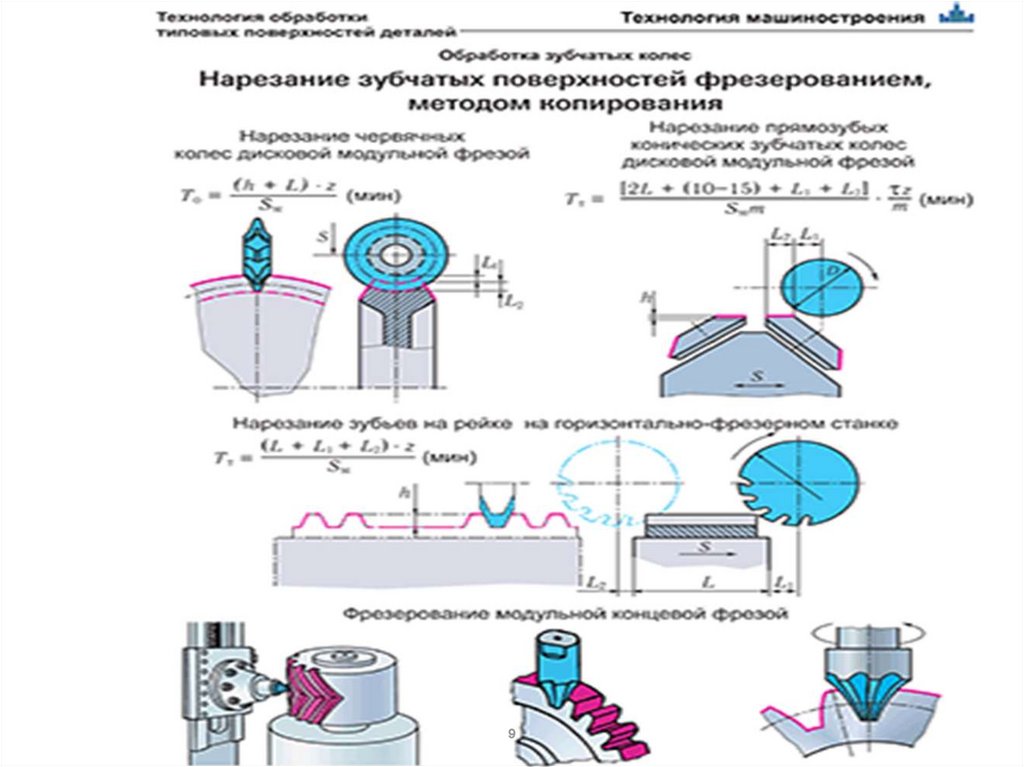

Зубья нарезают, как правило, методами копирования и

обкатки.

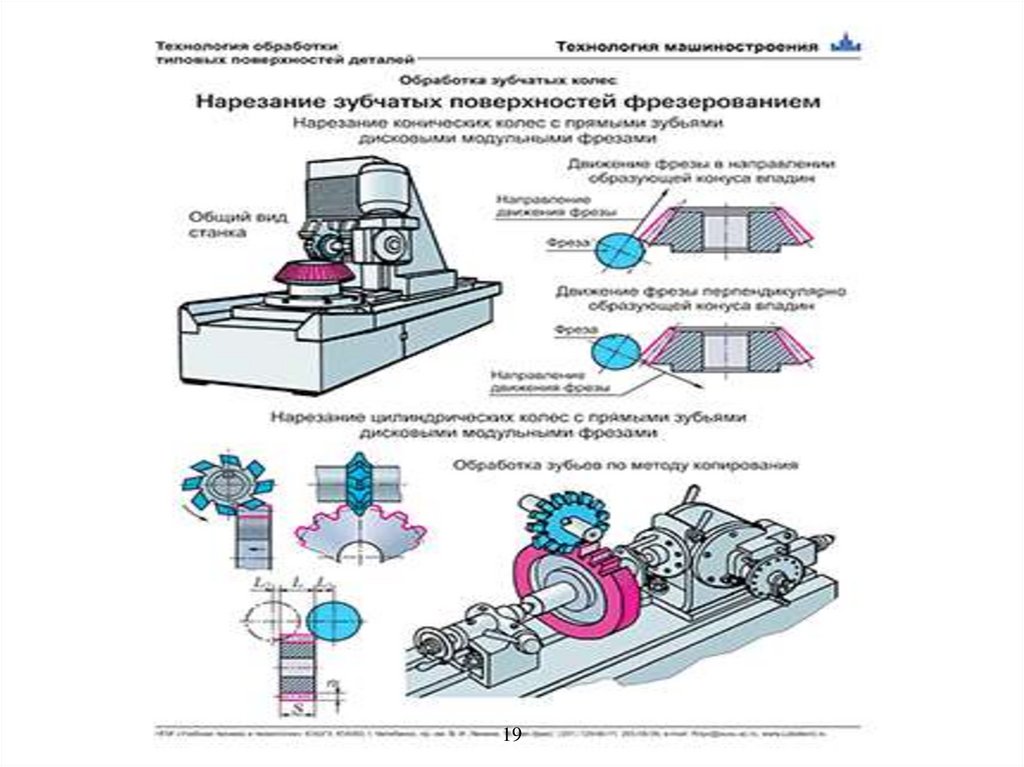

• Копирование заключается в прорезании впадин между зубьями с

помощью дисковой (рис) или пальцевой (рис) фрезы.

4

5.

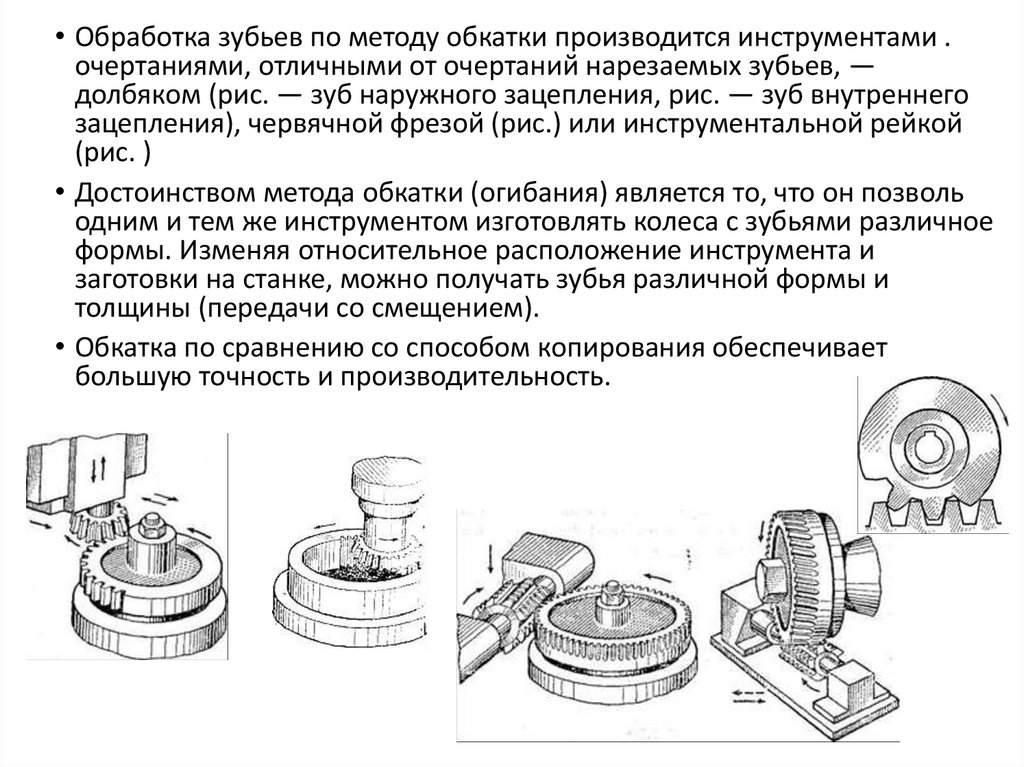

• Обработка зубьев по методу обкатки производится инструментами .очертаниями, отличными от очертаний нарезаемых зубьев, —

долбяком (рис. — зуб наружного зацепления, рис. — зуб внутреннего

зацепления), червячной фрезой (рис.) или инструментальной рейкой

(рис. )

• Достоинством метода обкатки (огибания) является то, что он позволь

одним и тем же инструментом изготовлять колеса с зубьями различное

формы. Изменяя относительное расположение инструмента и

заготовки на станке, можно получать зубья различной формы и

толщины (передачи со смещением).

• Обкатка по сравнению со способом копирования обеспечивает

большую точность и производительность.

5

6.

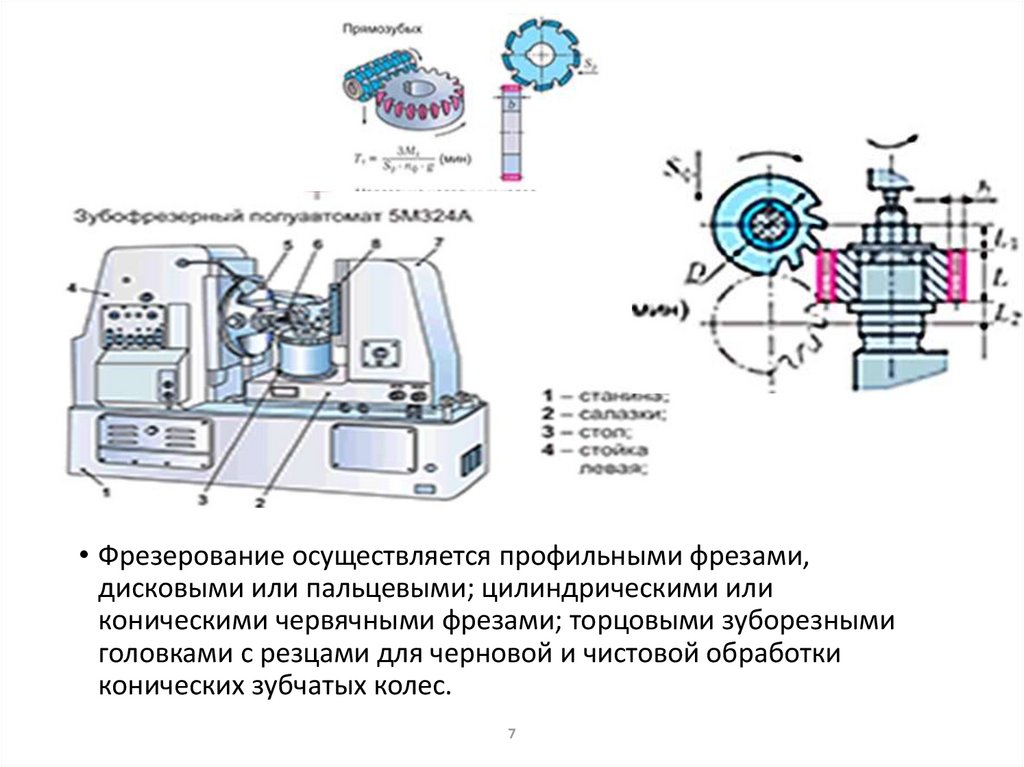

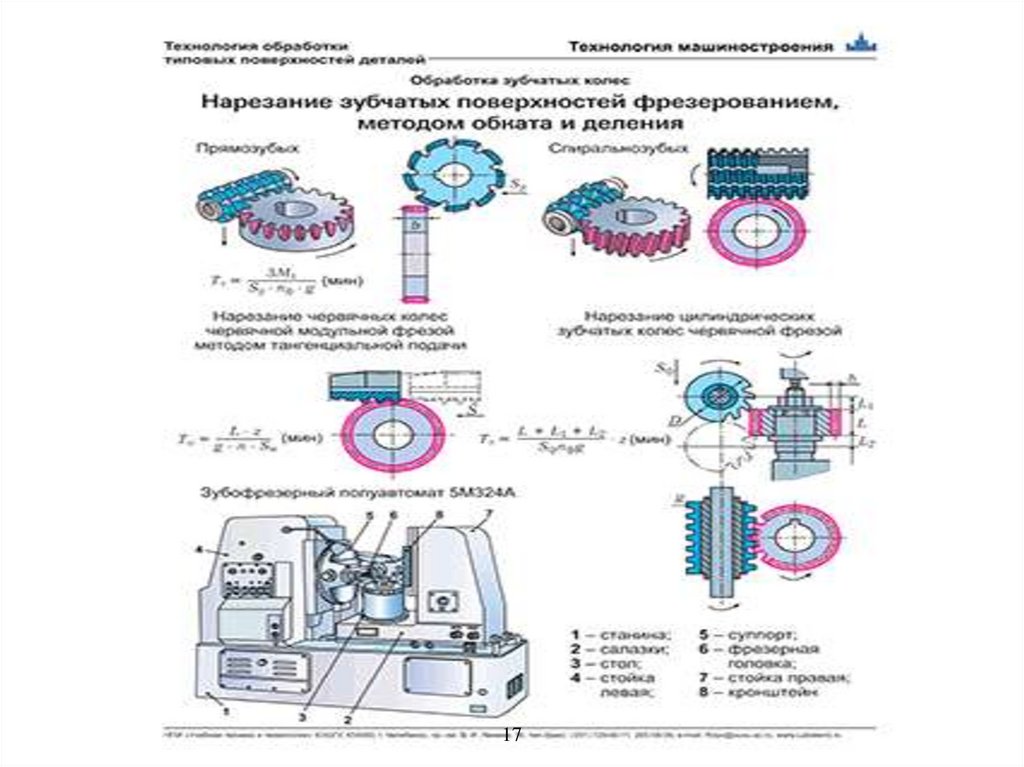

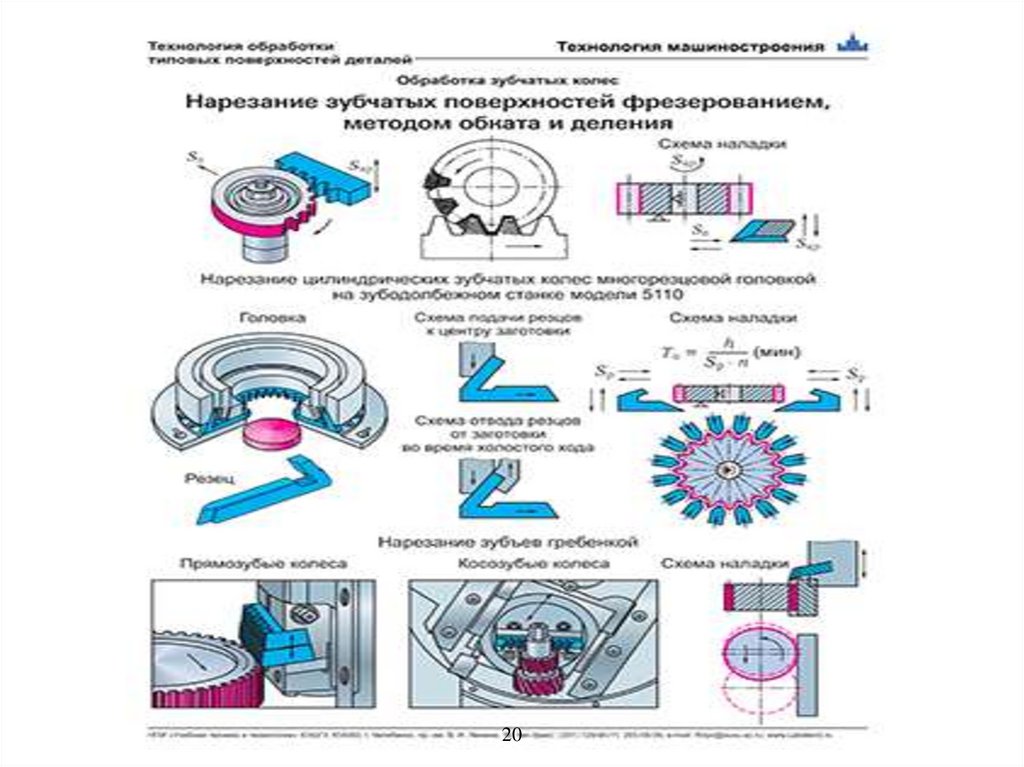

Фрезерование осуществляется профильными фрезами,дисковыми или пальцевыми; цилиндрическими или

коническими червячными фрезами; торцовыми зуборезными

головками с резцами для черновой и чистовой обработки

конических зубчатых колес.

Строгание производится резцами с прямолинейной

режущей кромкой на специальных зубострогальных станках,

предназначенных для обработки конических колес.

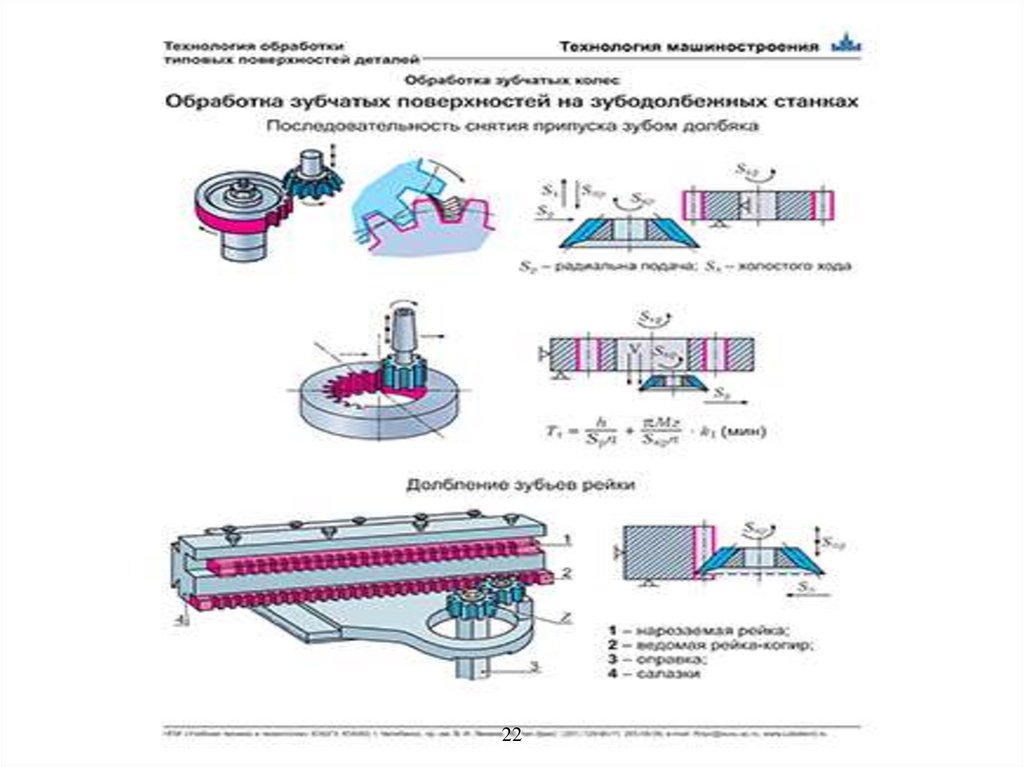

Долбление производят на зубодолбежных станках

многолезвийным РИ — долбяком.

Протягивание осуществляют с помощью специальных

протяжек.

6

7.

• Фрезерование осуществляется профильными фрезами,дисковыми или пальцевыми; цилиндрическими или

коническими червячными фрезами; торцовыми зуборезными

головками с резцами для черновой и чистовой обработки

конических зубчатых колес.

7

8.

89.

910.

1011.

продолжение 1 вопросаШевингование — процесс чистовой обработки незакаленных

зубчатых колес дисковыми или реечными шеверами,

снабженными по профилю мелкими режущими зубчиками.

Шлифование используют как процесс чистовой обработки

зубьев закаленных колес, а при мелких модулях — для

вышлифовывания зубьев в целой заготовке.

Нарезание цилиндрических зубчатых колес осуществляется

двумя методами: 1) методом копирования, когда форма

режущих кромок фасонного РИ соответствует форме

впадины зуба колеса (так работают дисковые и пальцевые

модульные фрезы, зубодолбежные головки);

2) методом обкаточного огибания, когда поверхность зуба

получается в результате обработки РИ, режущие кромки

которого представляют собой профиль сопряженной рейки

или профиль зуба сопряженного колеса, и во время

обработки инструмент с заготовкой

образует сопряженную

11

(правильно зацепляющуюся) зубчатую пару.

12.

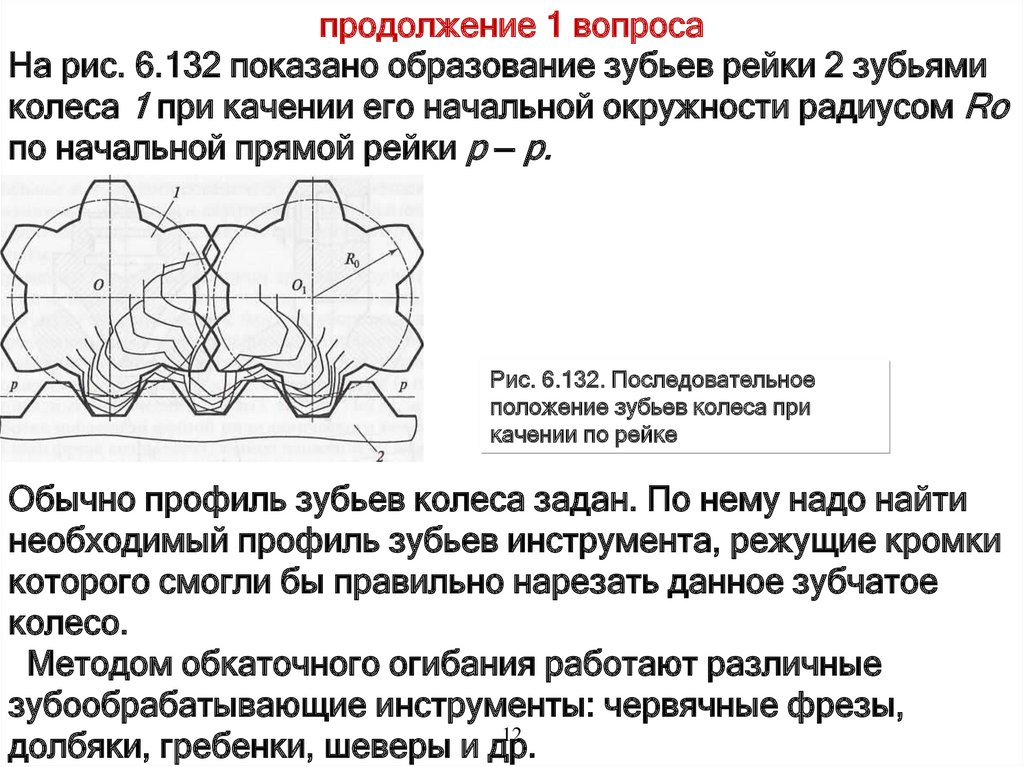

продолжение 1 вопросаНа рис. 6.132 показано образование зубьев рейки 2 зубьями

колеса 1 при качении его начальной окружности радиусом Ro

по начальной прямой рейки р — р.

Рис. 6.132. Последовательное

положение зубьев колеса при

качении по рейке

Обычно профиль зубьев колеса задан. По нему надо найти

необходимый профиль зубьев инструмента, режущие кромки

которого смогли бы правильно нарезать данное зубчатое

колесо.

Методом обкаточного огибания работают различные

зубообрабатывающие инструменты: червячные фрезы,

12

долбяки, гребенки, шеверы и др.

13.

продолжение 1 вопросаСуществует еще метод безобкаточного

(бесцентроидного) огибания, при котором центроиды

отсутствуют, качения начальных окружностей друг

по другу нет, а профиль зуба колеса является

огибающей к различным положениям производящей

поверхности РИ.

Этим методом нарезают винтовые и шевронные

зубчатые колеса дисковыми и пальцевыми фрезами.

Последовательное формообразование всех зубьев

колеса, как и в первом случае, производится

методом деления.

13

14.

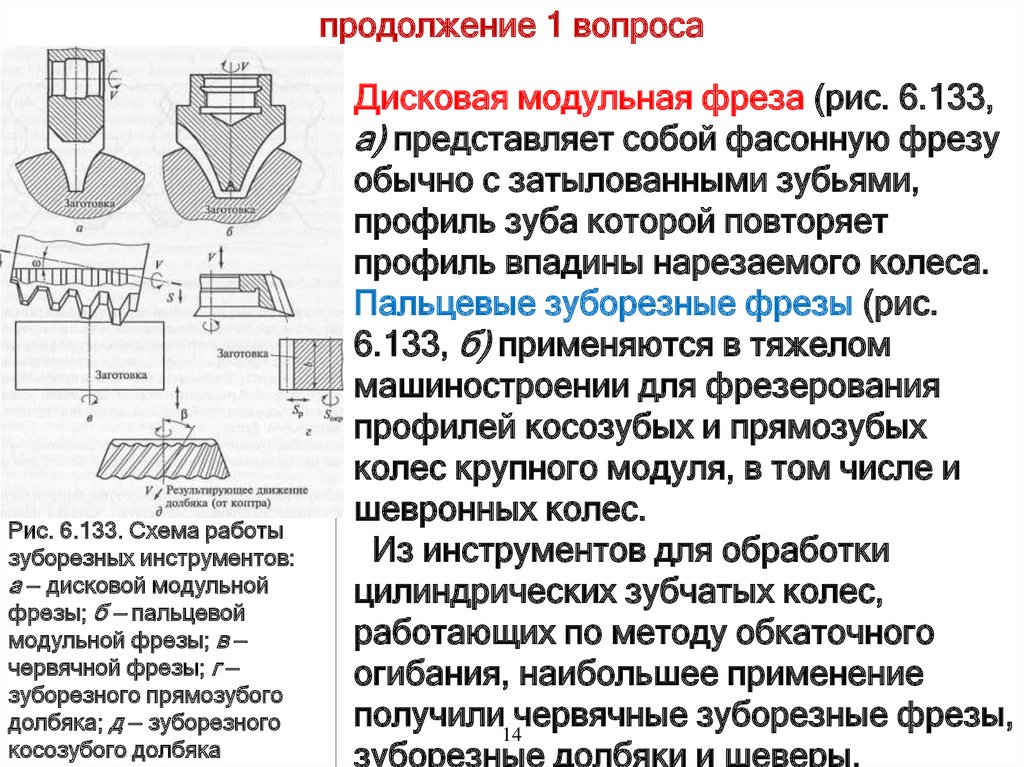

продолжение 1 вопросаРис. 6.133. Схема работы

зуборезных инструментов:

а — дисковой модульной

фрезы; б — пальцевой

модульной фрезы; в —

червячной фрезы; г —

зуборезного прямозубого

долбяка; д — зуборезного

косозубого долбяка

Дисковая модульная фреза (рис. 6.133,

а) представляет собой фасонную фрезу

обычно с затылованными зубьями,

профиль зуба которой повторяет

профиль впадины нарезаемого колеса.

Пальцевые зуборезные фрезы (рис.

6.133, б) применяются в тяжелом

машиностроении для фрезерования

профилей косозубых и прямозубых

колес крупного модуля, в том числе и

шевронных колес.

Из инструментов для обработки

цилиндрических зубчатых колес,

работающих по методу обкаточного

огибания, наибольшее применение

получили14червячные зуборезные фрезы,

зуборезные долбяки и шеверы.

15.

продолжение 1 вопросаЧервячные фрезы (в), кроме обработки

цилиндрических колес с прямыми и косыми

зубьями, применяются также для обработки

червячных и конических колес с криволинейными

зубьями (в последнем случае специальные

конические фрезы).

Зуборезный долбяк ( г) — РИ, выполненный в виде зубчатого колеса и

снабженный режущими кромками. Долбяки применяют для

предварительного и чистового (окончательного) нарезания зубчатых

колес на зубодолбежных станках. Долбяк и заготовка кинематически

обкатываются по начальным окружностям без скольжения. Кроме

движения обката, долбяк имеет возвратно-поступательное движение

вдоль оси заготовки — главное движение резания.

Долбяк для колеса с винтовыми (косыми) зубьями представляет собой

также зубчатое колесо, но только с винтовым направлением зубьев ( д) .

Долбяк, закрепленный на штосселе зубодолбежного станка, движется

возвратно-поступательно и, кроме того, для обеспечения винтового

движения на станке устанавливается специальный копир, который

придает штосселю вращательное движение дополнительно к

15

поступательному движению вдоль оси.

16.

1617.

1718.

1819.

1920.

2021.

2122.

2223.

2324.

2425.

2526.

2627.

2728.

2829.

30.

2. ЭЛЕМЕНТЫ РЕЖИМА РЕЗАНИЯ ПРИ ЗУБОНАРЕЗАНИИОбработка цилиндрических колес червячными фрезами.

Скорость резания v определяется, как при обычном

фрезеровании. Подача задается перемещением фрезы в

миллиметрах за один оборот заготовки So или подачей за

один оборот фрезы Sф, которая может быть определена по

формуле

где К—-число заходов червячной фрезы; z — число зубьев

нарезаемого колеса.

Средние величины таких подач при предварительном

нарезании прямозубых колес могут быть подсчитаны по

формуле

где Cs — коэффициент, зависящий от обрабатываемого

металла; для углеродистой стали Cs =2,65; для хромистой и

хромоникелевой стали Cs =2,0 и для серого чугуна Cs = 3,7;

30

m — модуль нарезаемого колеса, мм.

31.

продолжение 2 вопросаПри фрезеровании колес с винтовым зубом подача может

быть подсчитана по формуле

где β — угол наклона зуба колеса.

Глубина резания t при зубофрезеровании равна глубине

впадины зубьев нарезаемого колеса, если колесо нарезается

в один проход. Когда число проходов увеличивается, то

глубина резания за каждый проход соответственно

изменяется.

Мощность, потребная на

нарезание (кВт),

где CN — коэффициент, зависящий от обрабатываемого

материала; De — наружный диаметр фрезы, мм; v — скорость

резания, м/мин.

Машинное время (мин)

где п — число оборотов фрезы в минуту; i—число проходов;

L — путь фрезы в направлении подачи, мм;

31

32.

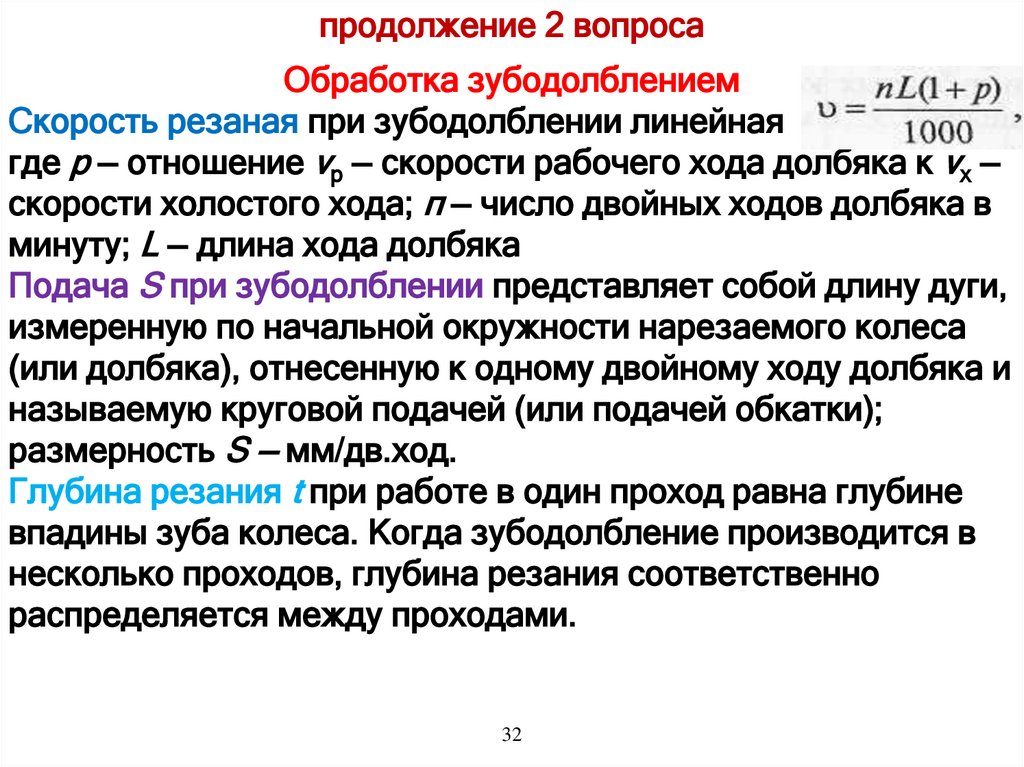

продолжение 2 вопросаОбработка зубодолблением

Скорость резаная при зубодолблении линейная

где p — отношение vр — скорости рабочего хода долбяка к vх —

скорости холостого хода; п — число двойных ходов долбяка в

минуту; L — длина хода долбяка

Подача S при зубодолблении представляет собой длину дуги,

измеренную по начальной окружности нарезаемого колеса

(или долбяка), отнесенную к одному двойному ходу долбяка и

называемую круговой подачей (или подачей обкатки);

размерность S — мм/дв.ход.

Глубина резания t при работе в один проход равна глубине

впадины зуба колеса. Когда зубодолбление производится в

несколько проходов, глубина резания соответственно

распределяется между проходами.

32

33.

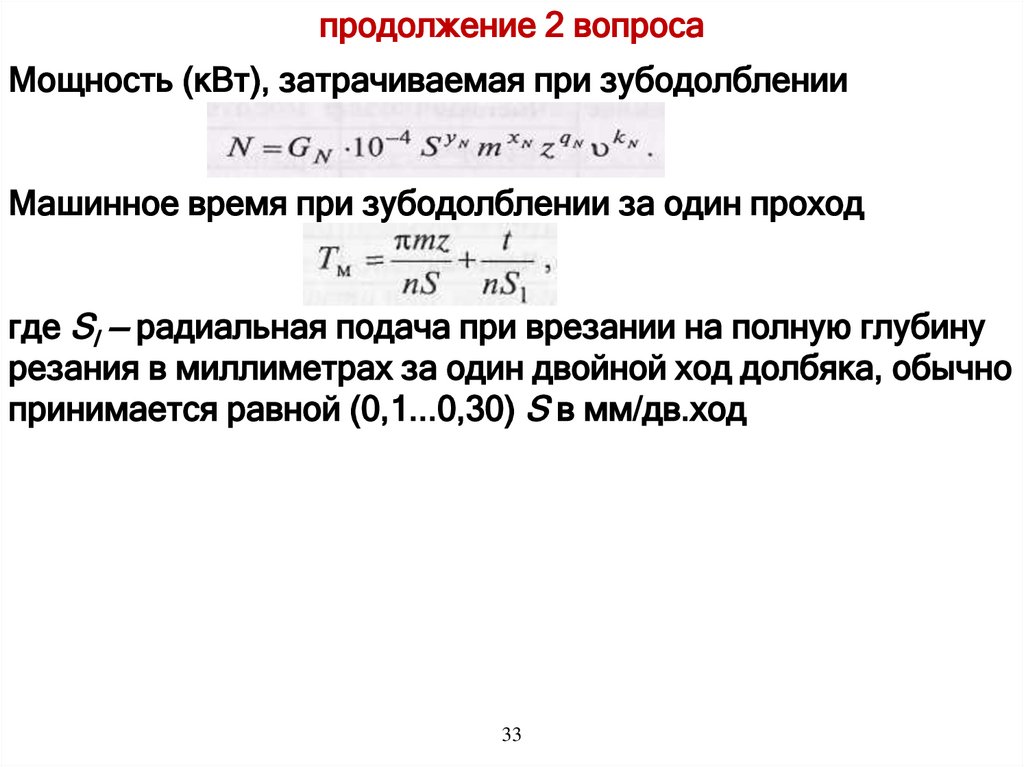

продолжение 2 вопросаМощность (кВт), затрачиваемая при зубодолблении

Машинное время при зубодолблении за один проход

где Sl — радиальная подача при врезании на полную глубину

резания в миллиметрах за один двойной ход долбяка, обычно

принимается равной (0,1...0,30) S в мм/дв.ход

33

34.

3. ИЗНОС, СТОЙКОСТЬ И СКОРОСТЬ РЕЗАНИЯ ПРИ РАБОТЕЗУБОРЕЗНЫХ ИНСТРУМЕНТОВ

Зуборезные РИ работают в зоне сравнительно тонких

стружек, поэтому зубья изнашиваются в основном по задним

поверхностям и неравномерно, а так как при работе должен

быть сохранен профиль, то и средние значения допустимого

износа по задней поверхности обычно небольшие (рис. 6.134)

Рис. 6.134. Износ по задней

поверхности зуба: а —

дисковой модульной фрезы;

б— червячной фрезы; в —

долбяка

Износ неравномерный; наибольший износ у уголков зуба,

который и принимается за критерий затупления. Значения

допустимого износа зуборезных инструментов приводятся в

справочниках.

34

35.

продолжение 3 вопросаПериод стойкости червячных фрез из быстрорежущей стали

принимается от 55 до 360 мин, поскольку РИ сложный и

стоимость переточки высокая. Допустимая скорость резания

при заданных величинах подачи и период стойкости

определяются по справочным таблицам режимов резания.

При обработке зубчатых колес червячными фрезами и

долбяками скорость резания (м/мин)

где, например, при черновом нарезании

зубчатых колес m = 1,5...6 мм из стали 45 (НВ 207): Сv =312;

уv = 0,5; хv = 0; т1 = 0,33.

Порядок выбора элементов режима резания следующий.

Вначале определяют технологическую подачу

(подсчитывается по формулам или берется из справочников).

Затем подсчитывают скорость резания, допускаемую

режущими свойствами инструмента.

35

36.

продолжение 3 вопросаПо принятой скорости резания в случае работы червячной

фрезой определяют число оборотов фрезы, а в случае

применения зуборезного долбяка подсчитывают число

двойных ходов долбяка в минуту. Затем корректируют по

кинематическим данным паспорта станков число оборотов

или число двойных ходов и подсчитывают действительную

скорость резания.

Для проверки подсчитывают мощность, необходимую для

резания, и соответствующую мощность электродвигателя

станка

36

37.

Конец лекции!!!37

mechanics

mechanics