Similar presentations:

Классификация и маркировка цветных металлов и сплавов (лекция 2)

1.

Российский государственный университет нефти и газа(национальный исследовательский университет) имени И.М.

Губкина

Кафедра трибологии и технологий ремонта нефтегазового оборудования

УЧЕБНАЯ ДИСЦИПЛИНА

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Лекция №2

Преподаватель:

Доцент кафедры ТиТРНГО, к.т.н. Буклаков Андрей Геннадьевич

Москва 2020 год

2.

Классификация и маркировка цветных металлов и сплавовАлюминий

Легкий металл, обладающий высокими тепло- и

электропроводностью, стойкий к коррозии.

В зависимости от степени чистоты первичный алюминий согласно ГОСТ 11069-74

бывает особой (А999), высокой (А995, А95) и технической чистоты (А85, А7Е, АО и др.).

Алюминий маркируют буквой А и цифрами, обозначающими доли процента свыше 99,0%

Буква "Е" обозначает повышенное содержание железа и пониженное кремния.

А999 - алюминий особой чистоты, в котором содержится не менее 99,999% Al;

А5 - алюминий технической чистоты в котором 99,5% алюминия.

3.

Алюминиевые сплавыАлюминиевые сплавы разделяют на деформируемые и литейные.

Те и другие могут быть не упрочняемые и упрочняемые термической обработкой.

Деформируемые не упрочняемые: Al-Mn и AL-Mg; Aмц; АмцС; Амг1; АМг4,5; Амг6

Деформируемые упрочняемые: Al-Cu-Mg (дюралюмины)

Дуралюмины маркируются буквой "Д" и порядковым

номером, например: Д1, Д12, Д18, АК4, АК8

Чистый деформируемый алюминий обозначается буквами "АД" и условным

обозначением степени его чистоты: АДоч (>=99,98% Al), АД000(>=99,80% Аl),

АД0(99,5% Аl), АД1 (99,30% Al), АД(>=98,80% Аl).

4.

Алюминиевые сплавыГОСТ 2685-75

Литейные алюминиевые сплавы маркируются буквами "АЛ" с последующим

порядковым номером: АЛ2, АЛ9, АЛ13, АЛ22, АЛЗО.

Иногда маркируют по составу: АК7М2; АК21М2, 5Н2,5; АК4МЦ6. В этом случае "М"

обозначает медь. "К" - кремний, "Ц" - цинк, "Н" - никель; цифра - среднее %

содержание элемента.

ГОСТ 14113-78

Алюминиевые антифрикционные сплавы маркируют буквой "А" и начальными

буквами входящих в них элементов: А09-2, А06-1, АН-2,5, АСМТ.

В первые два сплава входят в указанное количество олова и меди (первая

цифра-олово, вторая-медь в %), в третий 2,7-3,3% Ni и в четвертый медь

сурьма и теллур.

5.

Медь и её сплавы.Технически чистая медь обладает высокими пластичностью и

коррозийной стойкостью, малым удельным

электросопротивлением и высокой теплопроводностью. По

чистоте медь подразделяют на марки

Марка

МВЧк

MOO

МО

Ml

М2

МЗ

Содержание Cu+Ag, не менее %

99,993

99,99

99,95

99,9

99,7

99,5

После обозначения марки указывают способ изготовления меди: к - катодная, б – бес

кислородная, р - раскисленная. Медь огневого рафинирования не обозначается.

МООк - технически чистая катодная медь, содержащая не менее 99,99% меди и серебра.

МЗ - технически чистая медь огневого рафинирования, содержит не менее 99,5% меди и

серебра.

6.

Медные сплавыМедные сплавы разделяют на бронзы и латуни

Бронзы- это сплавы меди с оловом (4 - 33% Sn хотя бывают без оловянные бронзы),

свинцом (до 30% Pb), алюминием (5-11% AL), кремнием (4-5% Si), сурьмой и

фосфором (ГОСТ 493-79 , ГОСТ 613-79, ГОСТ 5017-74, ГОСТ 18175-78).

Латуни - сплавы меди с цинком (до 50% Zn) и небольшими добавками алюминия,

кремния, свинца, никеля, марганца (ГОСТ 15527-70, ГОСТ 17711-80).

7.

Медные сплавыМедные сплавы обозначают начальными буквами их названия (Бр или Л), после чего следуют первые буквы названий

основных элементов, образующих сплав, и цифры, указывающие кол-во элемента в процентах.

Приняты следующие обозначения компонентов сплавов:

А – алюминий Мц - марганец С - свинец Б – бериллий Мг – магний Ср – серебро Ж - железо Мш - мышьяк

Су – сурьма К – кремний Н – никель Т – титан Кд – кадмий О – олово Ф – фосфор Х – хром Ц - цинк

Примеры:

БрА9Мц2Л - бронза, содержащая 9% алюминия, 2% Mn, остальное Cu ("Л"' указывает, что сплав литейный);

ЛЦ40Мц3Ж - латунь, содержащая 40% Zn, 3% Mn, ~l% Fe, остальное Cu;

Бр0Ф8,0-0,3 - бронза на ряду с медью содержащая 8% олова и 0,3% фосфора;

ЛАМш77-2-0,05 - латунь содержащая 77% Cu, 2% Al, 0,055 мышьяка, остальное Zn (в обозначении латуни,

предназначенной для обработки давлением, первое число указывает на содержание меди).

В несложных по составу латунях указывают только содержание в сплаве меди:

Л96 - латунь содержащая 96% Cu и ~4% Zn (томпак);

Лб3 - латунь содержащая 63% Cu и -37% Zn.

8.

Титан и его сплавыТитан - тугоплавкий металл с невысокой плотностью. Удельная прочность титана

выше, чем у многих легированных конструкционных сталей, поэтому при замене

сталей титановыми сплавами можно при равной прочности уменьшить массу детали

на 40%. Титан хорошо обрабатывается давлением, сваривается, из него можно

изготовить сложные отливки, но обработка резанием затруднительна.

Титановые сплавы обладают следующими достоинствами: 1) высокой коррозионной стойкостью, 2)

немагнитностью, 3) высокой удельной прочностью, 4) низкой теплопроводностью, 5) низким коэффициентом

линейного расширения.

Для получения сплавов с улучшенными свойствами его легируют алюминием, хромом, молибденом.

Титан и его сплавы маркируют буквами "ВТ" и порядковым номером:

ВТ1-00, ВТЗ-1, ВТ4, ВТ8, ВТ14.

Пять титановых сплавов обозначены иначе:

0Т4-0, 0Т4, 0Т4-1, ПТ-7М, ПТ-3В.

Сплав ВТ1Л обладает наибольшей химической стойкостью. Сплав ВТ5Л применяют для деталей, работающих в

диапазоне температур от -253ºС до +350ºС. Сплав ВТ9Л наиболее высокопрочный, предназначен для изготовления

деталей, работающих при температуре до +500ºС.

9.

Магний и его сплавыМагний — серебристо-белый металл. Важнейшее его физическое свойство — малая

плотность, равная 1,738 г/см' (при 20 0С). Среди промышленных металлов магний

обладает наименьшей плотностью(1700 кг/м3). Магний и его сплавы неустойчивы

против коррозии, при повышении температуры магний интенсивно окисляется и

даже самовоспламеняется. Он обладает малой прочностью и пластичностью,

поэтому как конструкционный материал чистый магний не используется. Для

повышения химико-механических свойств в магниевые сплавы вводят алюминий,

цинк, марганец и другие легирующие добавки.

Магниевые сплавы подразделяют на деформируемые (ГОСТ 14957-76) и литейные (ГОСТ 2856-79).

Первые маркируются буквами "МА", вторые "МЛ". После букв указывается порядковый номер сплава

в соответствующем ГОСТе.

Например:

МА1-деформируемый магниевый сплав №1;

МЛ19-литейный магниевый сплав №19

10.

Неметаллические материалыК неметаллическим материалам относят — пластические массы

(пластмассы), резину, стекло, древесину и др.

Применяют их почти во всех отраслях промышленности.

К наиболее широко применяемым неметаллическим материалам

относятся пластмассы и резины.

11.

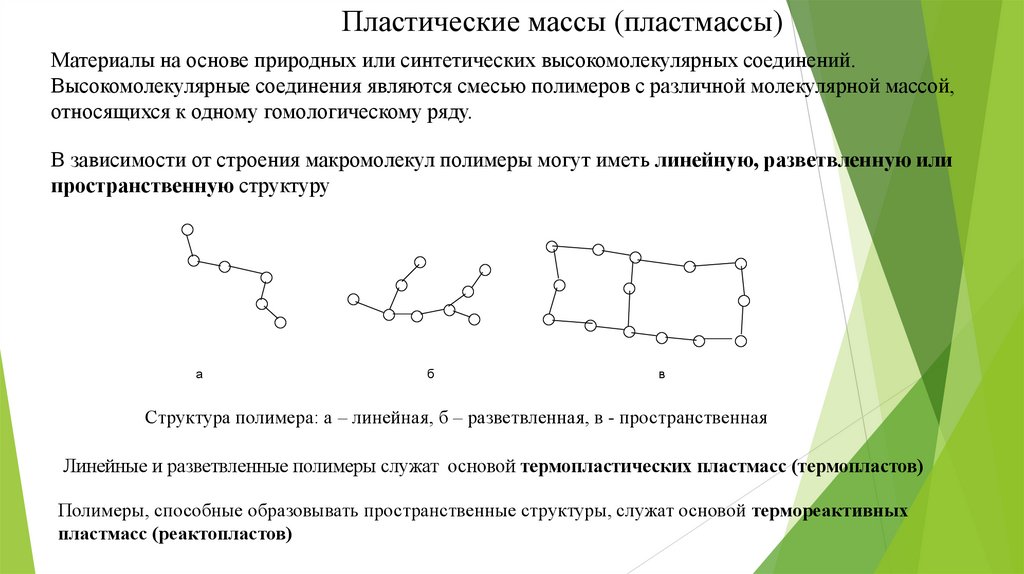

Пластические массы (пластмассы)Материалы на основе природных или синтетических высокомолекулярных соединений.

Высокомолекулярные соединения являются смесью полимеров с различной молекулярной массой,

относящихся к одному гомологическому ряду.

В зависимости от строения макромолекул полимеры могут иметь линейную, разветвленную или

пространственную структуру

а

б

в

Структура полимера: а – линейная, б – разветвленная, в - пространственная

Линейные и разветвленные полимеры служат основой термопластических пластмасс (термопластов)

Полимеры, способные образовывать пространственные структуры, служат основой термореактивных

пластмасс (реактопластов)

12.

Классификация пластмассГруппируют пластмассы по составу, природе связующих веществ,

отношению к нагреванию, типу и разновидностям наполнителя,

наличию пластификаторов.

По составу различают

простые (однородные) и

сложные (наполненные)

пластмассы. Простые

пластмассы состоят только

из связующего вещества, а

в сложных, кроме него,

содержатся наполнители,

пластификаторы,

красители, стабилизаторы

и др.

13.

Состав пластмассСвязующие вещества - основная часть пластмассы. Это

природные, искусственные или синтетические

полимеры, определяющие способность пластмассы

формоваться и затвердевать. Связующие вещества

определяют также основные физико-механические и

химические свойства пластмасс.

Наполнители - порошкообразные, волокнистые или

слоистые неорганические или органические материалы,

которые повышают прочность и жесткость пластмасс,

тепло- и водостойкость, электроизоляционные и другие

свойства. В качестве наполнителей пластмасс

применяют мел, тальк, каолин, кварцевый песок,

волокна хлопка, асбест, ткани и бумагу.

Пластификаторы (мягчители) - маслообразные

органические вещества, которые вводятся в пластмассы

для увеличения их эластичности и гибкости,

морозостойкости.

Красители применяют для окрашивания пластмасс. Ими

могут быть тонкоизмельченные пигменты или

органические красители, стойкие к действию высоких

температур при переработке пластмасс.

Стабилизаторы вводятся в состав пластмасс для

замедления процесса их старения.

14.

Термопласты(термопластичные полимеры) – это полимеры, которые размягчаются при

нагревании и затвердевают при охлаждении. При комнатных температурах

термопластичные полимерные материалы находятся в твердом (стеклообразном

или кристаллическом) состоянии. При повышении температуры они переходят

сначала в высокоэластическое состояние, затем (при дальнейшем нагревании) – в

вязкотекучее состояние, что обеспечивает возможность формования

термопластов различными методами. Переходы термопластов из твердого в

высокоэластичное и вязкотекучее состоянии обратимы и могут повторяться

многократно, что делает возможной вторичную переработку термопластичных

полимеров.

15.

Краткая характеристика и областьприменения основных термопластов

Материал

Основные свойства

Область применения

Полиэтилен,

полипропилен

Высокая термостабильность,

Химическая стойкость к

агрессивным средам ,

Высокая износостойкость

Кислотостойкие трубы и

арматура,

защитные покрытия от

коррозии

Органическое

стекло

Оптическая прозрачность

Химическая стойкость к

агрессивным средам

Емкости для

химического

производства,

листовые конструкции.

Фторопласт

Химическая стойкость к

агрессивным средам,

Низкий коэффициент трения

Полиамиды

(капрон,

нейлон)

Низкий коэффициент трения

Высокая износостойкость

Высокая теплостойкость

Полистирол

Высокие диэлектрические

свойства,

Низкая механическая

прочность

Узлы трения,

подшипники,

зубчатые передачи,

элементы химической

арматуры

Элементы

радиотехнических

устройств

16.

РеактопластыРеактопласты (термореактивные пластмассы) — пластмассы, переработка которых в

изделия сопровождается необратимой химической реакцией, приводящей к

образованию неплавкого и нерастворимого материала.

Наиболее распространены реактопласты на основе фенолформальдегидных,

полиэфирных, эпоксидных и карбамидных смол. Содержат обычно большие

количества наполнителя — стекловолокна, сажи, мела и др. Термореактивные

материалы, как правило, твёрже, чем термопластичные материалы.

17.

Слоистые армированные термореактивные пластмассыгетинакс,

текстолит,

стеклотекстолит,

асботекстолит,

древеснослоистые пластики

18.

Композиционные термореактивные пластмассы.в зависимости от области применения:

• общетехнического назначения,

• электроизоляционные,

• электроустановочные (жаростойкие),

• Влагохимостойкие

• фрикционные,

• нтифрикционные,

• рентгеностойкие

• прочие.

Из композиционных термореактивных пластмасс изготовляют корпуса

приборов, панели, рукоятки, детали зажигания автотракторного

электрооборудования, платы печатных схем, электроизоляционные детали,

резьбовые соединения, технические детали с повышенными водостойкостью

и химической стойкостью, подшипники скольжения, тормозные колодки и

диски, аппаратуру теплообменников, детали насосов, краны, трубы,

зубчатые колеса, изделия бытового назначения и т. д.

19.

Резинотехнические изделияВ машиностроении, в частности в автомобилестроении, применяют

широкую номенклатуру резиновых технических изделий. Это – ремни

для передачи вращательного движения с одного вала на другой,

шины, сальники и манжеты, шланги , шины.

Основные преимущества применение резины:

- высокая эластичность,

- способность к большим обратимым деформациям,

- стойкость к действию агрессивных химических сред,

-хорошие диэлектрические свойства.

Для получения заданных эксплуатационных характеристик в состав

резиновых смесей вводят:

наполнители, антиоксиданты, мягчители и красители.

Особенности производства шин

При производстве шин для увеличения прочности используется

металлическая проволока и ткань.

Особенности производства Эбонита

При добавлении в каучук большего количества серы (до 30%)

получают Эбонит.

20.

РезинаРези́на (от лат. resina «смола») —

эластичный материал, получаемый

вулканизацией каучука. По степени

вулканизации резины разделяются на

мягкие (1—3 % серы), полутвёрдые и

твёрдые (30 % серы) (эбонит). Плотность

— 1,2 т/м3.

Основой для изготовления всех

резинотехнических изделий служит

синтетический каучук. Каучук

превращают в резину путем

вулканизации. Процесс вулканизации

проводят при температуре 140 ….180 C, в

качестве вулканизирующего вещества

обычно используют серу.

21.

ВулканизацияВулканизация — технологический процесс взаимодействия каучуков с

вулканизующим агентом, при котором происходит сшивание молекул каучука

в единую пространственную сетку. При этом повышаются прочностные

характеристики каучука, его твёрдость и эластичность, снижаются

пластические свойства, степень набухания и растворимость в органических

растворителях. Вулканизующими агентами могут являться: сера, пероксиды,

оксиды металлов, соединения аминного типа и др. Для повышения скорости

вулканизации используют различные ускорители.

22.

Композиционные материалыКомпозиционные материалы — это неоднородные материалы, состоящие из двух

или более компонентов, с четкой границей раздела между ними и значительной

разницей в свойствах, объединение которых единый материал формирует свойства,

не характерные ни одного из компонентов, взятых в отдельности.

Среди компонентов, образующих композиционный материал можно выделить:

- армирующие компоненты, обеспечивающие необходимые механические

характеристики материала и обладающие, как правило, высокими

показателями твердости и прочности.

- связующие компоненты (или матрица материала), обеспечивающие

совместную работу армирующих элементов.

23.

Связующие компоненты-полимерные композиционные материалы - одни из самых

распространенных композитов;

-материалы на основе керамики (керметы) с повышенной

стойкостью к тепловым ударам, с повышенной

теплопроводностью, износостойкостью, фрикционными

свойствами;

- материалы с металлической матрицей. Создание композитов

с металлической матрицей позволяет получать материалы с

особым, часто уникальным комплексом свойств, недостижимым

при применении методов легирования

24.

Армирующие компоненты- волокнистые компоненты (волокнами или нитевидными кристаллами).

Изменение ориентации, размера и концентрации волокон позволяет широко

варьировать свойства материала. Кроме того, армирование волокнами

придает материалу анизотропию свойств (различие свойств в разных

направлениях), а за счет добавки волокон проводников можно придать

материалу электропроводность вдоль заданной оси.

- слоистые компоненты, полученными прокаткой или прессованием

разнородных материалов. Слои армирующих компонентов обычно отделены

друг от друга слоем связующих компонентов, как, например, в особо

прочном стекле, армированном несколькими слоями полимерных пленок.

- дисперсные компоненты (в виде зерен или кристаллов дисперсных

частиц). Размер таких армирующих компонентов колеблется от 1 мкм до

0,01 мкм.

- нанокомпоненты – частицами, размер которых не превышает 100 нм.

25.

Композиционные материалы на металлической основеКарбидостали - композиционные материалы, состоящие из легированной матрицы и карбидов с массовой

долей от 20 до 70 % (преимущественно карбид или карбонитрид титана), получаемые методами

порошковой металлургии.

Твердые сплавы - сплавы на основе высокотвердых и тугоплавких карбидов вольфрама, титана, тантала,

соединенных металлической связкой, как правило, кобальтом. Твердые сплавы являются

металлокерамическими и, изготавливаются методами порошковой металлургии. Количество карбидов в

твердых сплавах изменяется в пределах 85-97%, что позволяет получать особо высокотвердые материалы.

Воизит – это композиционный железографитовый антифрикционный материал, полученный путем

спекания железного порошка, содержащего 2% графита и имеющий значительную пористость от 20 до

40%. Пропитка маслом полученного композита позволяет снизить коэффициент трения до 0,01-0,04

Композиционные материалы на основе меди применяют для изготовления подшипников, работающих в

легких условиях и характеризующихся небольшими скоростями скольжения. К ним относятся:

оловянистые бронзы, бронзографиты, хромооловянистые и хромоникелеоловянистые бронзы

industry

industry