Similar presentations:

Влияние дефектов на работоспособность сварных соединений

1. КУРС ЛЕКЦИЙ-ПРЕЗЕНТАЦИЙ по дисциплине «Проектирование сварных конструкций» лекция №16

ПРЕПОДАВАТЕЛЬ:к.т.н., ст. преп. кафедры «ОиТСП»

БЕНДИК Татьяна Ивановна

1

2. СОДЕРЖАНИЕ ЛЕКЦИИ

2СОДЕРЖАНИЕ ЛЕКЦИИ

Тема 10. Влияние дефектов на работоспособность

сварных соединений.

Классификация дефектов и их влияние на прочность сварных

соединений.

Проблема учета влияния дефектов (непровар, поры, смещение

кромок и др.) на прочность сварных соединений.

Допустимые уровни дефектности.

Примеры оценки работоспособности сварных соединений с

различного рода дефектами на основе конечно-элементных

математических моделей.

3.

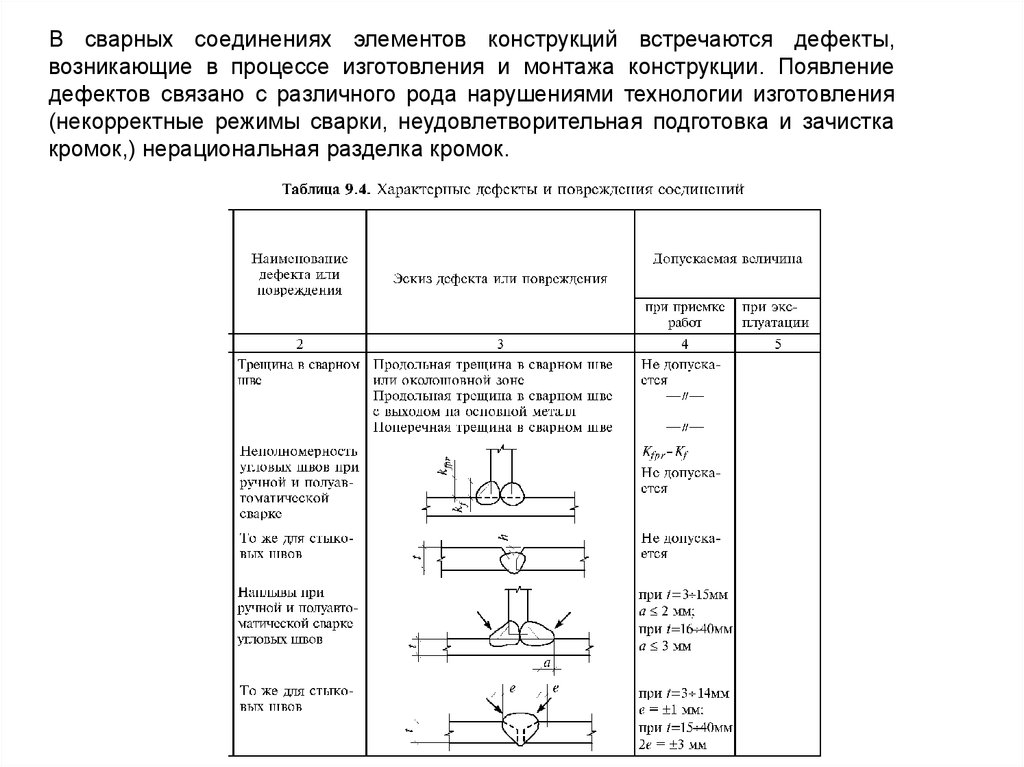

В сварных соединениях элементов конструкций встречаются дефекты,возникающие в процессе изготовления и монтажа конструкции. Появление

дефектов связано с различного рода нарушениями технологии изготовления

(некорректные режимы сварки, неудовлетворительная подготовка и зачистка

кромок,) нерациональная разделка кромок.

4.

5.

6.

7.

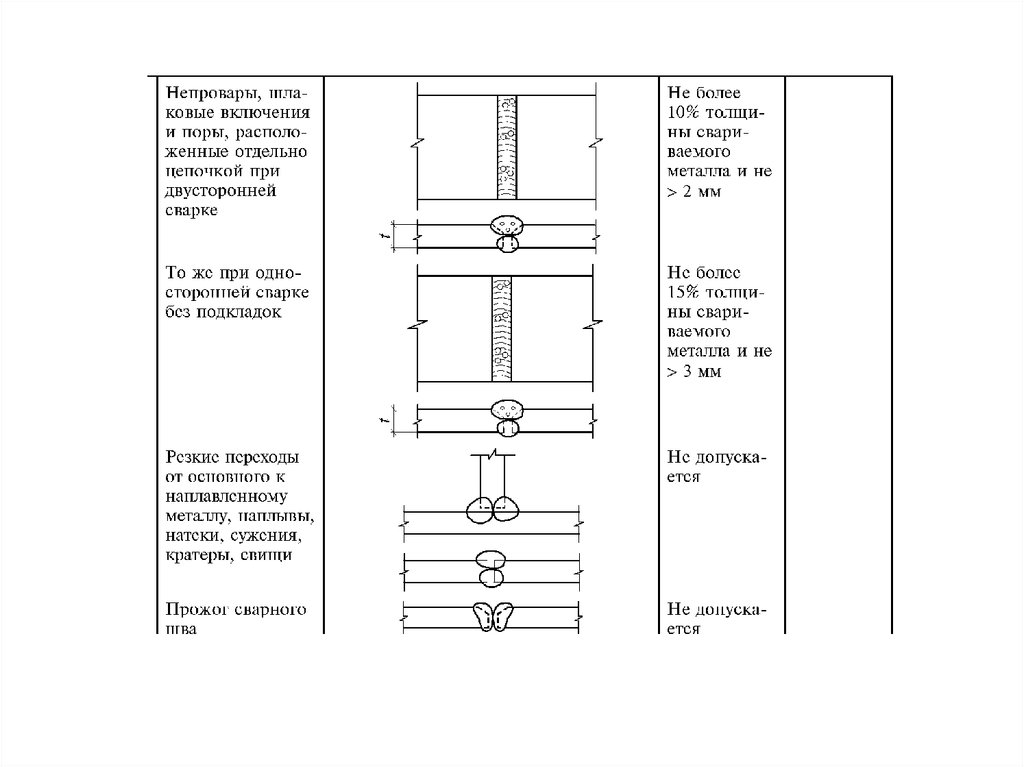

В промышленности существуют нормативы по допустимым отклонениям,которые регламентируют допуски на величину и тип дефекта в сварных соединениях.

Однако эти допуски установлены исходя из технологических возможностей

предприятий и не имеют количественного обоснования с позиций несущей

способности, прочности и пластичности сварного соединения. Практика эксплуатации

сварных конструкций требует учета влияния величины и типа дефекта на прочность и

несущую способность конструкций.

Все дефекты представляют собой естественные надрезы различной

геометрической формы – концентраторы напряжений немеханического происхождения.

Для оценки влияния дефектов шва на служебные характеристики сварных соединений

необходимо располагать данными о чувствительности металла сварного шва к

дефектам. Под чувствительностью к дефектам понимают степень снижения

механических характеристик сварного шва в зоне дефекта по сравнению с

бездефектным швом. Различают чувствительность при статических и переменных

нагрузках. При статических нагрузках за критерий чувствительности к дефекту

принимают прочность соединения с дефектом по отношению к бездефектным

соединениям. При переменных нагрузках критерием чувствительности соединений к

дефектам являются эффективные коэффициенты концентрации К - отношение

пределов выносливости сварных соединений без дефектов и с заданными дефектами.

Одним из методов оценки чувствительности сварных соединений к дефектам при

статических нагрузках можно назвать испытание на статическое растяжение сварных

стыковых соединений без усиления с непроваром корня шва, получаемого при сварке

без зазора между стыкуемыми кромками.

8.

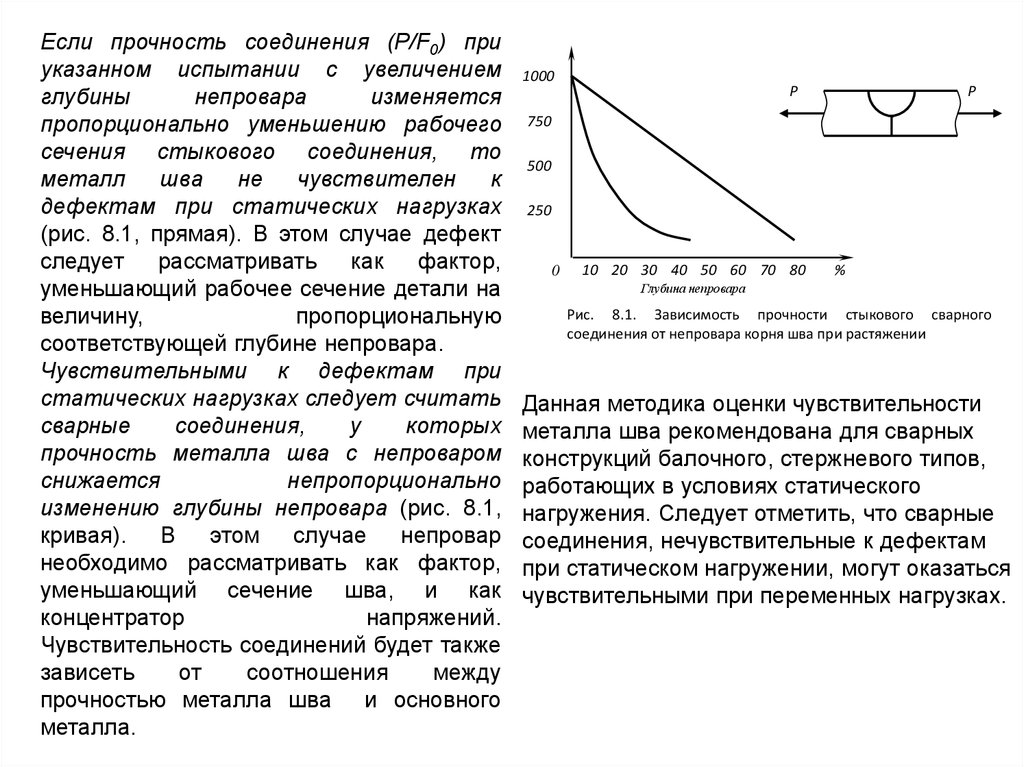

Если прочность соединения (P/F0) приуказанном испытании с увеличением

глубины

непровара

изменяется

пропорционально уменьшению рабочего

сечения стыкового соединения, то

металл

шва

не

чувствителен

к

дефектам при статических нагрузках

(рис. 8.1, прямая). В этом случае дефект

следует рассматривать как фактор,

уменьшающий рабочее сечение детали на

величину,

пропорциональную

соответствующей глубине непровара.

Чувствительными к дефектам при

статических нагрузках следует считать

сварные

соединения,

у

которых

прочность металла шва с непроваром

снижается

непропорционально

изменению глубины непровара (рис. 8.1,

кривая). В

этом случае непровар

необходимо рассматривать как фактор,

уменьшающий сечение шва, и как

концентратор

напряжений.

Чувствительность соединений будет также

зависеть

от

соотношения

между

прочностью металла шва и основного

металла.

1000

Р

Р

750

500

250

0

10 20 30 40 50 60 70 80

%

Глубина непровара

Рис. 8.1. Зависимость прочности стыкового сварного

соединения от непровара корня шва при растяжении

Данная методика оценки чувствительности

металла шва рекомендована для сварных

конструкций балочного, стержневого типов,

работающих в условиях статического

нагружения. Следует отметить, что сварные

соединения, нечувствительные к дефектам

при статическом нагружении, могут оказаться

чувствительными при переменных нагрузках.

9.

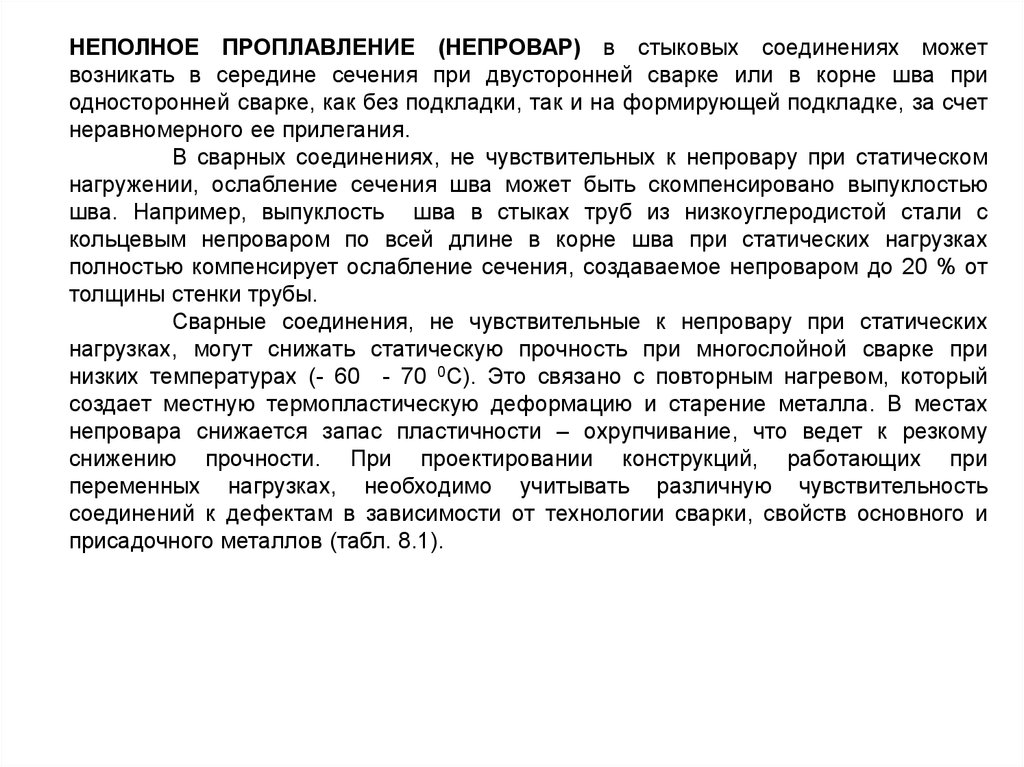

НЕПОЛНОЕ ПРОПЛАВЛЕНИЕ (НЕПРОВАР) в стыковых соединениях можетвозникать в середине сечения при двусторонней сварке или в корне шва при

односторонней сварке, как без подкладки, так и на формирующей подкладке, за счет

неравномерного ее прилегания.

В сварных соединениях, не чувствительных к непровару при статическом

нагружении, ослабление сечения шва может быть скомпенсировано выпуклостью

шва. Например, выпуклость шва в стыках труб из низкоуглеродистой стали с

кольцевым непроваром по всей длине в корне шва при статических нагрузках

полностью компенсирует ослабление сечения, создаваемое непроваром до 20 % от

толщины стенки трубы.

Сварные соединения, не чувствительные к непровару при статических

нагрузках, могут снижать статическую прочность при многослойной сварке при

низких температурах (- 60 - 70 0С). Это связано с повторным нагревом, который

создает местную термопластическую деформацию и старение металла. В местах

непровара снижается запас пластичности – охрупчивание, что ведет к резкому

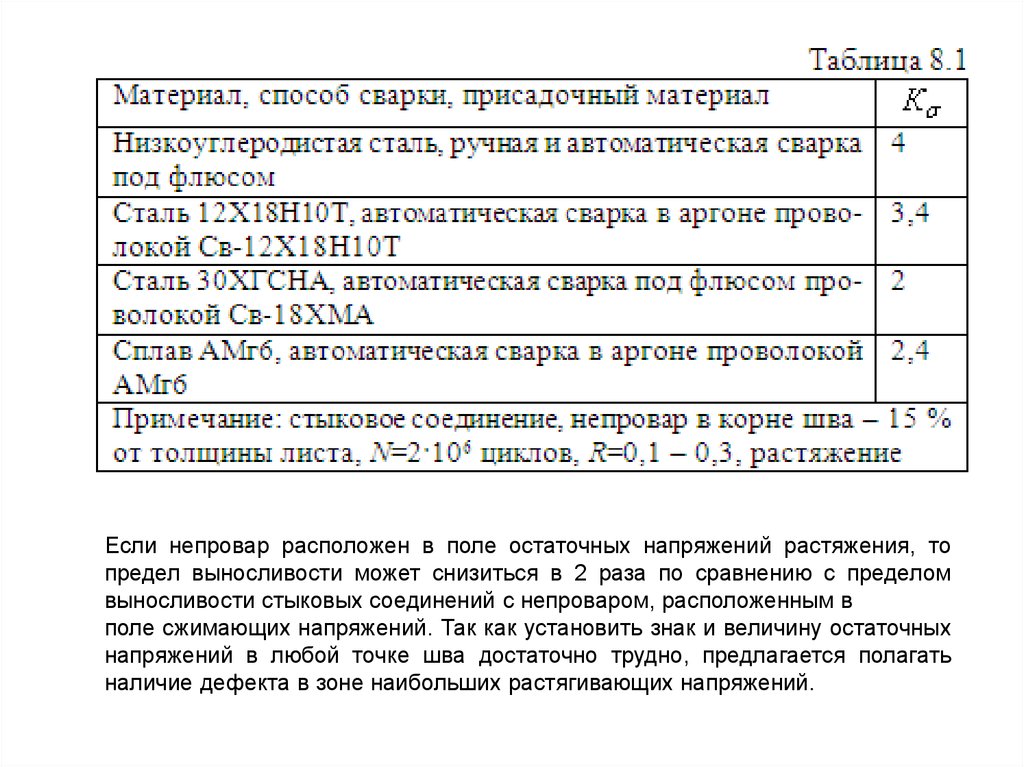

снижению прочности. При проектировании конструкций, работающих при

переменных нагрузках, необходимо учитывать различную чувствительность

соединений к дефектам в зависимости от технологии сварки, свойств основного и

присадочного металлов (табл. 8.1).

10.

Если непровар расположен в поле остаточных напряжений растяжения, топредел выносливости может снизиться в 2 раза по сравнению с пределом

выносливости стыковых соединений с непроваром, расположенным в

поле сжимающих напряжений. Так как установить знак и величину остаточных

напряжений в любой точке шва достаточно трудно, предлагается полагать

наличие дефекта в зоне наибольших растягивающих напряжений.

11.

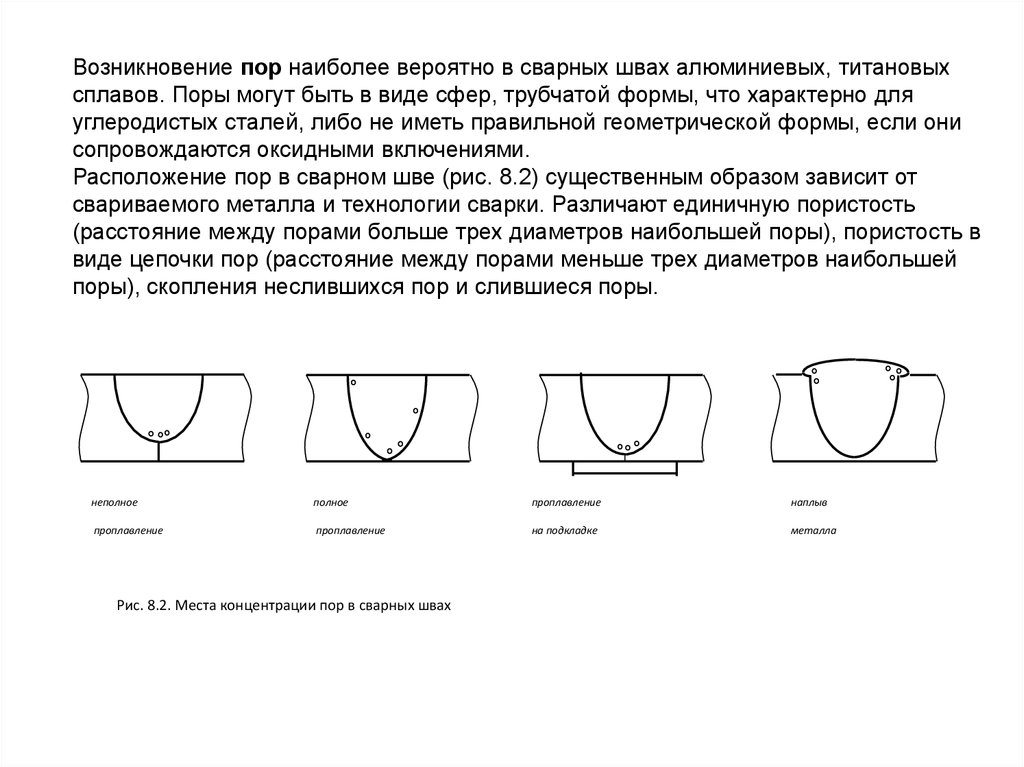

Возникновение пор наиболее вероятно в сварных швах алюминиевых, титановыхсплавов. Поры могут быть в виде сфер, трубчатой формы, что характерно для

углеродистых сталей, либо не иметь правильной геометрической формы, если они

сопровождаются оксидными включениями.

Расположение пор в сварном шве (рис. 8.2) существенным образом зависит от

свариваемого металла и технологии сварки. Различают единичную пористость

(расстояние между порами больше трех диаметров наибольшей поры), пористость в

виде цепочки пор (расстояние между порами меньше трех диаметров наибольшей

поры), скопления неслившихся пор и слившиеся поры.

неполное

полное

проплавление

наплыв

проплавление

проплавление

на подкладке

металла

Рис. 8.2. Места концентрации пор в сварных швах

12.

При оценке влияния пористости на механические свойства сварных соединенийнеобходимо знать чувствительность металла шва к дефектам в зоне соединения,

теоретические коэффициенты концентрации напряжений пор Кп и теоретический

коэффициент концентрации формы шва Кф. Для сферических (единичных) пор,

не выходящих на поверхность, Кп = 2,05. Для цепочек пор неправильной

геометрической формы Кп = 3 – 6.

2b

ρ

Кф

4,0

ρ

2b

3,0

2,0

1,0

0

10

20

30

40

50

60

Рис. 8.3. Зависимость Кф от параметров шва

70

80

b/ρ

Теоретический коэффициент концентрации

формы шва Кф зависит от геометрии шва.

Наименьшей концентрацией напряжений

обладают стыковые швы, при наличии

усиления и подварочного шва при

растяжении Кф =1,5 – 1,6.

Технология сварки и толщина металла

оказывают основное влияние на величину

радиуса сопряжения ρ между усилением

(проплавом) и поверхностью основного

металла (рис. 8.3). Ширина шва 2b и высота

выпуклости изменяют Кф в меньшей степени.

13.

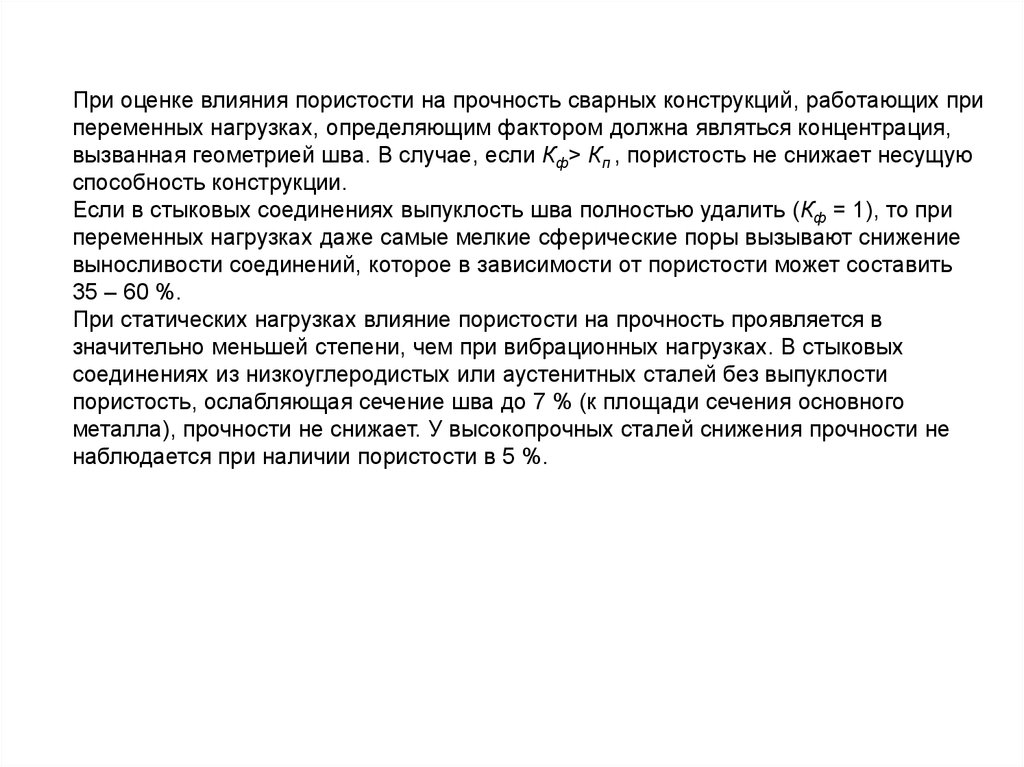

При оценке влияния пористости на прочность сварных конструкций, работающих припеременных нагрузках, определяющим фактором должна являться концентрация,

вызванная геометрией шва. В случае, если Кф> Кп , пористость не снижает несущую

способность конструкции.

Если в стыковых соединениях выпуклость шва полностью удалить (Кф = 1), то при

переменных нагрузках даже самые мелкие сферические поры вызывают снижение

выносливости соединений, которое в зависимости от пористости может составить

35 – 60 %.

При статических нагрузках влияние пористости на прочность проявляется в

значительно меньшей степени, чем при вибрационных нагрузках. В стыковых

соединениях из низкоуглеродистых или аустенитных сталей без выпуклости

пористость, ослабляющая сечение шва до 7 % (к площади сечения основного

металла), прочности не снижает. У высокопрочных сталей снижения прочности не

наблюдается при наличии пористости в 5 %.

14.

СМЕЩЕНИЕ КРОМОК В СТЫКОВЫХ СОЕДИНЕНИЯХПри осевом растяжении сварных стыковых соединений со смещением кромок (рис.

8.4) напряжения на участке сопряжения основного металла с металлом шва могут

значительно превышать номинальное значение в результате появления из

изгибающего момента от эксцентричного приложения усилия и увеличения

теоретического коэффициента концентрации формы шва Кф. Это связано с

уменьшением радиуса кривизны в зоне сопряжения наплавленного и основного

металла (смещение кромок 25 – 30 %). Напряжения в зоне сопряжения могут быть

рассчитаны по формуле

мах н

Δ*

н

s

Рис. 8.4. Смещение кромок в стыковом соединении

Р

- номинальное напряжение, определяемое по

F0 сечению основного металла от действующего

усилия.

Теоретический коэффициент концентрации

сварного стыкового соединения может быть

определен из формулы

α= Кф + Ксм,

где Ксм = 1 + 3Δ – теоретический

коэффициент концентрации стыкового шва,

зависящий от смещения кромок; Δ = Δ*/s –

относительное смещение кромок.

15.

Степень влияния смещения кромок на прочность сварных соединений зависит отхарактера действующих нагрузок и чувствительности металла шва к концентраторам

напряжений. При статических нагрузках смещение кромок не оказывает

существенного влияния на прочность.

Для соединений из низкоуглеродистой стали толщиной 10 мм смещение кромок до

60% от толщины листа не снизило прочность соединения, для соединения из сплава

АМг6 той же толщины, чувствительного к концентраторам-дефектам, снижение

прочности проявляется при смещении кромок свыше 30 %. При вибрационных

нагрузках смещение кромок существенно снижает прочность соединения, причем

снижение выносливости напрямую зависит от величины смещения кромок и

определяется теоретически

c

R

R0

Rc , R0

1

К см

- пределы выносливости стыкового соединения со смещением кромок

и без смещения кромок соответственно.

Необходимо отметить, что при изготовлении сварных конструкций

смещение кромок до 10 %, как правило, всегда имеет место

16.

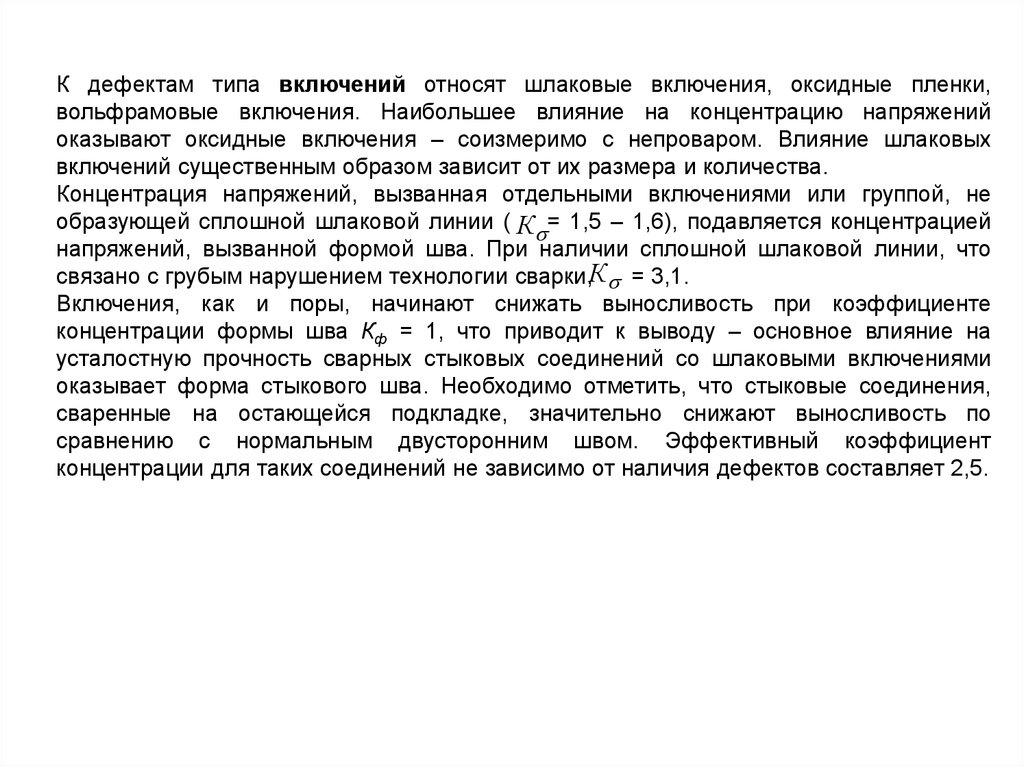

К дефектам типа включений относят шлаковые включения, оксидные пленки,вольфрамовые включения. Наибольшее влияние на концентрацию напряжений

оказывают оксидные включения – соизмеримо с непроваром. Влияние шлаковых

включений существенным образом зависит от их размера и количества.

Концентрация напряжений, вызванная отдельными включениями или группой, не

образующей сплошной шлаковой линии ( К = 1,5 – 1,6), подавляется концентрацией

напряжений, вызванной формой шва. При наличии сплошной шлаковой линии, что

связано с грубым нарушением технологии сварки,К = 3,1.

Включения, как и поры, начинают снижать выносливость при коэффициенте

концентрации формы шва Кф = 1, что приводит к выводу – основное влияние на

усталостную прочность сварных стыковых соединений со шлаковыми включениями

оказывает форма стыкового шва. Необходимо отметить, что стыковые соединения,

сваренные на остающейся подкладке, значительно снижают выносливость по

сравнению с нормальным двусторонним швом. Эффективный коэффициент

концентрации для таких соединений не зависимо от наличия дефектов составляет 2,5.

17.

СПАСИБО ЗА ВНИМАНИЕКАКИЕ БУДУТ ВОПРОСЫ?

industry

industry