Similar presentations:

Системы диагностики технологического оборудования. Лекции по курсу «Автоматизация измерений, испытаний и контроля». Часть 1

1. Системы диагностики технологического оборудования

Лекции по курсу«Автоматизация измерений, испытаний и контроля»

(часть 1)

2.

Общие принципы построения систем диагностикиОпределение технического состояния системы в ходе эксплуатации или после

ремонта называют техническим диагностированием. Техническое

диагностирование позволяет предсказать возможные отклонения в режимах

работы и состоянии различных объектов. В ходе работ по диагностике

разрабатываются методы и средства обнаружения и локализации

неисправностей в системах.

Различным нарушениям системы соответствуют определенные технические

состояния. Техническим состоянием называют совокупность свойств системы,

подверженных изменениям в процессе ее производства или эксплуатации.

Эти

свойства

характеризуются

определенными

признаками,

устанавливаемыми в НТД на систему. Введение переменной состояния

функционирования h позволяет каждому значению h ставить в соответствие

определенное техническое состояние.

Исходным является измерение отклонений основных входящих параметров,

наиболее существенно влияющих на изменение выходного параметра.

Измерения могут выполняться периодически после завершения

технологической операции или перехода и непрерывно в течение процесса

обработки.

3.

Периодические измерения как правило, не решают задачи обнаружениязначительных

отклонений,

приводящих

к

отказам,

так

как

быстропротекающие процессы могут привести к отказу за время, меньшее

периода измерения. Поэтому предпочтительными являются непрерывные

измерения. Однако часто непрерывные измерения невозможно осуществить

прямыми методами, и применяют косвенные методы измерения.

Совокупность средств, правил и алгоритмов диагностирования образует систему

технического диагностирования (СТД).

Основные задачи СТД при проектировании - проверка соответствия

разработанной системы исходному заданию на проектирование и

обеспечение наилучшего режима и высокого качества диагностики системы

на последующих этапах на предмет установления возможных отказов.

Одновременно с проектированием системы создают СТД, т.к. значительная

доля аварий связана с ошибками при проектировании, а стоимость каждой

пропущенной ошибки исключительно велика.

При изготовлении, монтаже и пуске задачей СТД - проверка работоспособности.

Возможны два технических состояния системы: работоспособное (hо) и

неработоспособное. При ремонте с помощью диагностики можно выявить,

содержит ли система дефектные элементы, действительно ли устранены все

неисправности.

4.

При эксплуатации системы с помощью технического диагностированияопределяют состояние функционирования (допустимое, предаварийное,

аварийное), осуществляют поиск неисправности. Число состояний,

различаемых в результате поиска неисправности, определяется глубиной

поиска дефекта и требуемой достоверностью результатов диагностирования.

Глубина поиска задается указанием элементов системы, с точностью, до

которых определяют место неисправности. Достоверность результатов

диагностирования - степень соответствия состояния, оцененного по этим

результатам, истинному состоянию системы. Количественно достоверность

характеризуется вероятностью совпадения оцененного и истинного

состояний.

Результаты диагноза используют при прогнозе развития событий и поиске

причин отказов, аварий и т.п. В первом случае предсказывают (прогнозируют)

состояние системы, в котором она может оказаться в некоторый будущий

момент времени. Во втором случае восстанавливают состояние, в котором

система находилась в некоторый предшествующий момент времени.

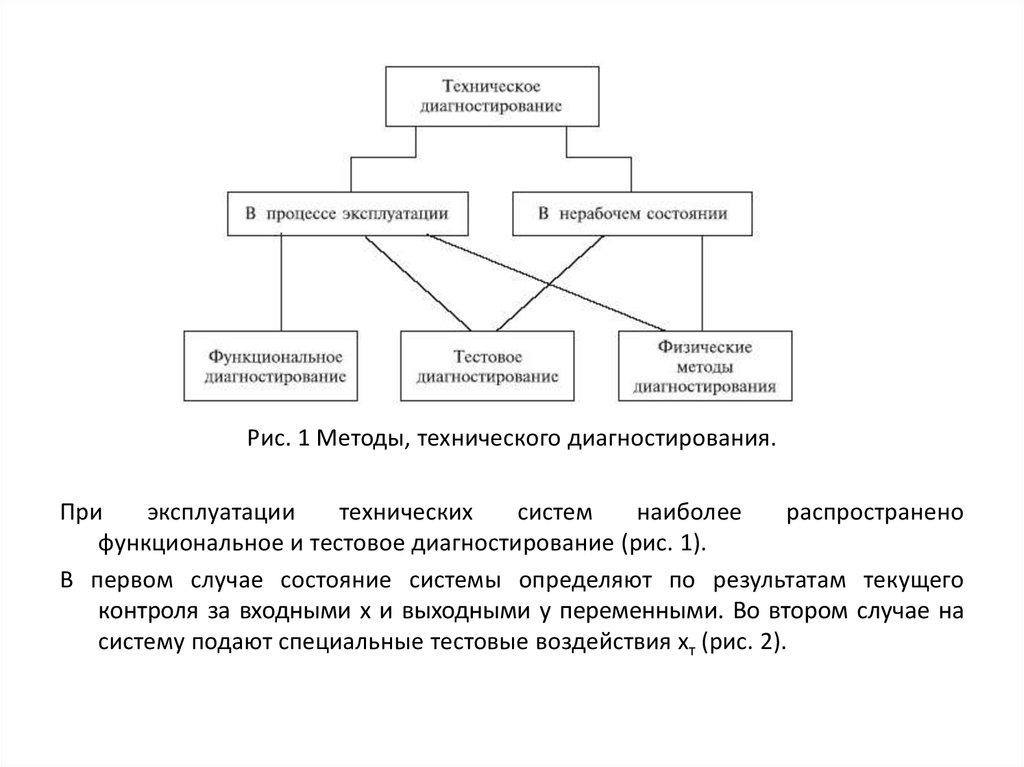

Классификация методов технического диагностирования при эксплуатации

системы и в нерабочем состоянии показана на рис. 1.

5.

Рис. 1 Методы, технического диагностирования.При

эксплуатации

технических

систем

наиболее

распространено

функциональное и тестовое диагностирование (рис. 1).

В первом случае состояние системы определяют по результатам текущего

контроля за входными х и выходными у переменными. Во втором случае на

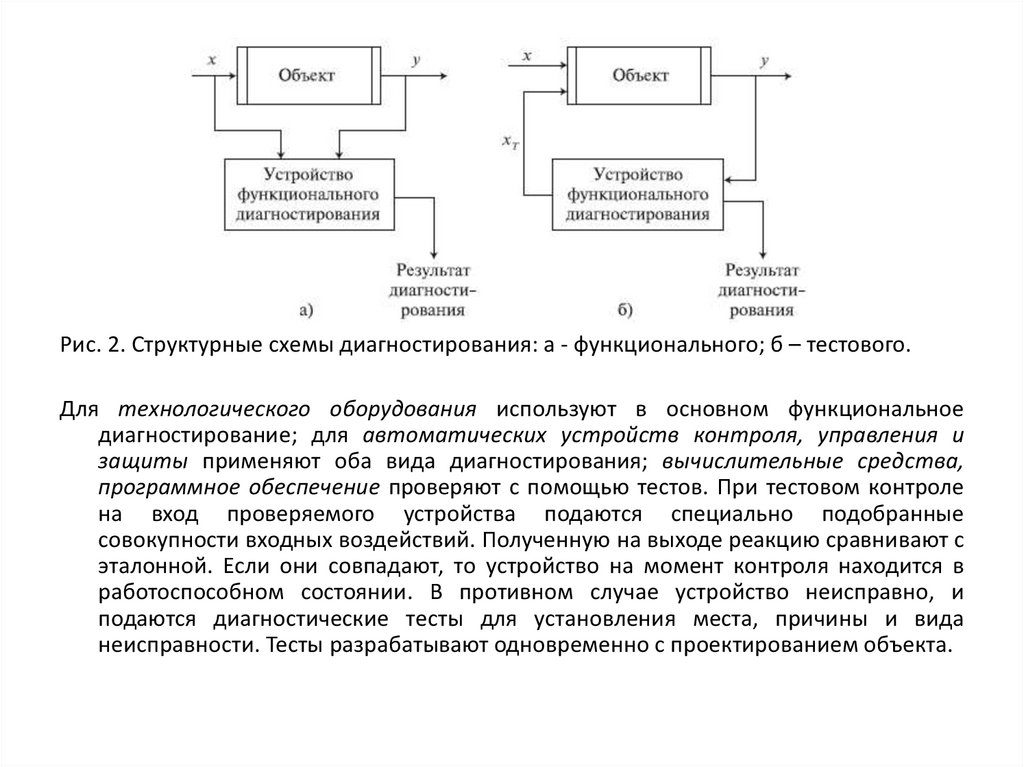

систему подают специальные тестовые воздействия хт (рис. 2).

6.

Рис. 2. Структурные схемы диагностирования: а - функционального; б – тестового.Для технологического оборудования используют в основном функциональное

диагностирование; для автоматических устройств контроля, управления и

защиты применяют оба вида диагностирования; вычислительные средства,

программное обеспечение проверяют с помощью тестов. При тестовом контроле

на вход проверяемого устройства подаются специально подобранные

совокупности входных воздействий. Полученную на выходе реакцию сравнивают с

эталонной. Если они совпадают, то устройство на момент контроля находится в

работоспособном состоянии. В противном случае устройство неисправно, и

подаются диагностические тесты для установления места, причины и вида

неисправности. Тесты разрабатывают одновременно с проектированием объекта.

7.

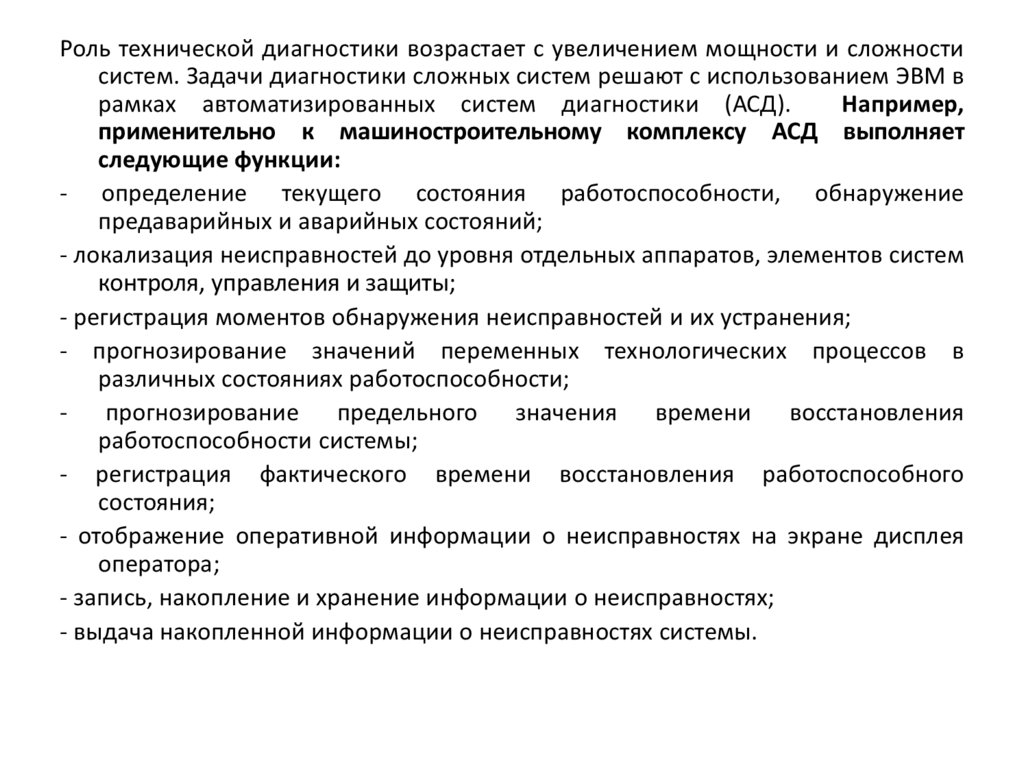

Роль технической диагностики возрастает с увеличением мощности и сложностисистем. Задачи диагностики сложных систем решают с использованием ЭВМ в

рамках автоматизированных систем диагностики (АСД).

Например,

применительно к машиностроительному комплексу АСД выполняет

следующие функции:

- определение текущего состояния работоспособности, обнаружение

предаварийных и аварийных состояний;

- локализация неисправностей до уровня отдельных аппаратов, элементов систем

контроля, управления и защиты;

- регистрация моментов обнаружения неисправностей и их устранения;

- прогнозирование значений переменных технологических процессов в

различных состояниях работоспособности;

- прогнозирование предельного значения времени восстановления

работоспособности системы;

- регистрация фактического времени восстановления работоспособного

состояния;

- отображение оперативной информации о неисправностях на экране дисплея

оператора;

- запись, накопление и хранение информации о неисправностях;

- выдача накопленной информации о неисправностях системы.

8.

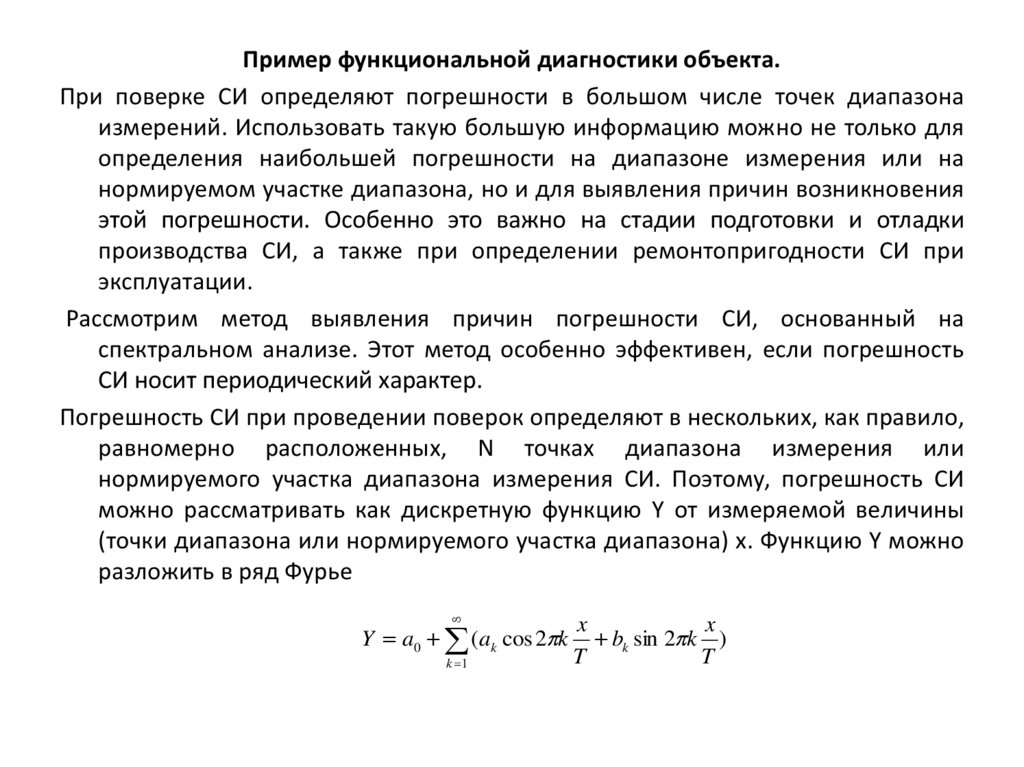

Пример функциональной диагностики объекта.При поверке СИ определяют погрешности в большом числе точек диапазона

измерений. Использовать такую большую информацию можно не только для

определения наибольшей погрешности на диапазоне измерения или на

нормируемом участке диапазона, но и для выявления причин возникновения

этой погрешности. Особенно это важно на стадии подготовки и отладки

производства СИ, а также при определении ремонтопригодности СИ при

эксплуатации.

Рассмотрим метод выявления причин погрешности СИ, основанный на

спектральном анализе. Этот метод особенно эффективен, если погрешность

СИ носит периодический характер.

Погрешность СИ при проведении поверок определяют в нескольких, как правило,

равномерно расположенных, N точках диапазона измерения или

нормируемого участка диапазона измерения СИ. Поэтому, погрешность СИ

можно рассматривать как дискретную функцию Y от измеряемой величины

(точки диапазона или нормируемого участка диапазона) x. Функцию Y можно

разложить в ряд Фурье

Y a0 (ak cos 2 k

k 1

x

x

bk sin 2 k )

T

T

9.

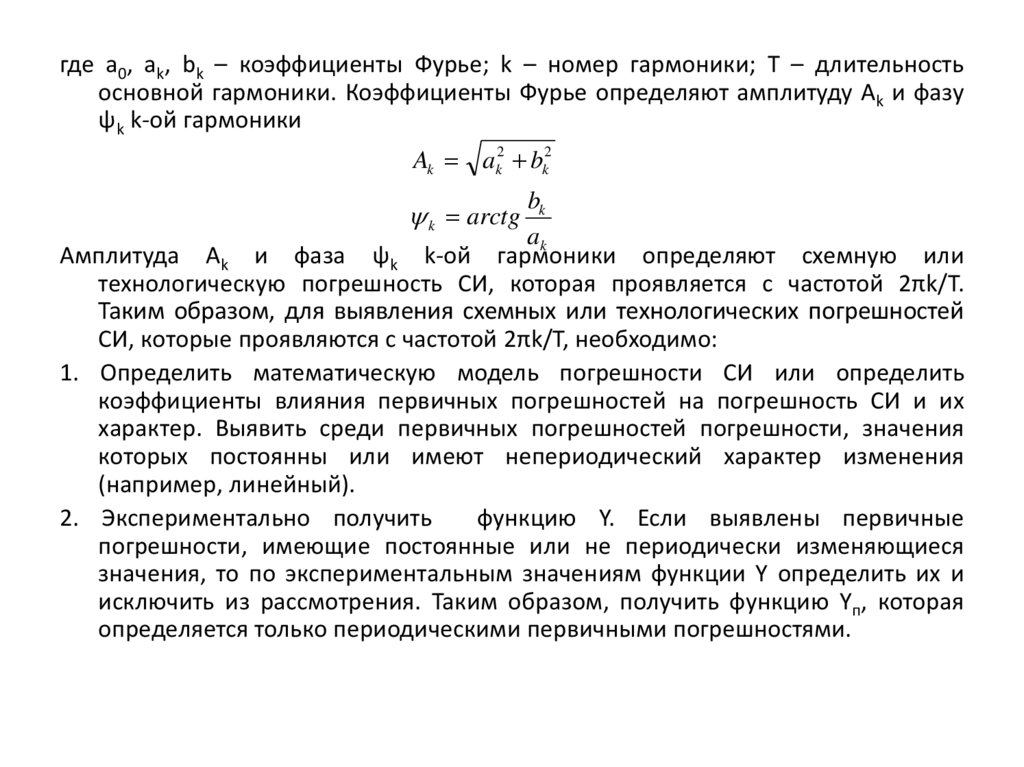

где a0, ak, bk – коэффициенты Фурье; k – номер гармоники; T – длительностьосновной гармоники. Коэффициенты Фурье определяют амплитуду Ak и фазу

ψk k-ой гармоники

Ak ak2 bk2

b

k arctg k

ak

Амплитуда Ak и фаза ψk k-ой гармоники определяют схемную или

технологическую погрешность СИ, которая проявляется с частотой 2πk/T.

Таким образом, для выявления схемных или технологических погрешностей

СИ, которые проявляются с частотой 2πk/T, необходимо:

1. Определить математическую модель погрешности СИ или определить

коэффициенты влияния первичных погрешностей на погрешность СИ и их

характер. Выявить среди первичных погрешностей погрешности, значения

которых постоянны или имеют непериодический характер изменения

(например, линейный).

2. Экспериментально получить

функцию Y. Если выявлены первичные

погрешности, имеющие постоянные или не периодически изменяющиеся

значения, то по экспериментальным значениям функции Y определить их и

исключить из рассмотрения. Таким образом, получить функцию Yп, которая

определяется только периодическими первичными погрешностями.

10.

3. Функцию Yп разложить в ряд Фурье, определить амплитуды Ak и фазы ψkгармоник, которые характеризуют выявленные по математической модели

первичные погрешности, проявляющиеся с частотой 2πk/T. По

математической модели или по коэффициентам влияния определить

значения первичных погрешностей.

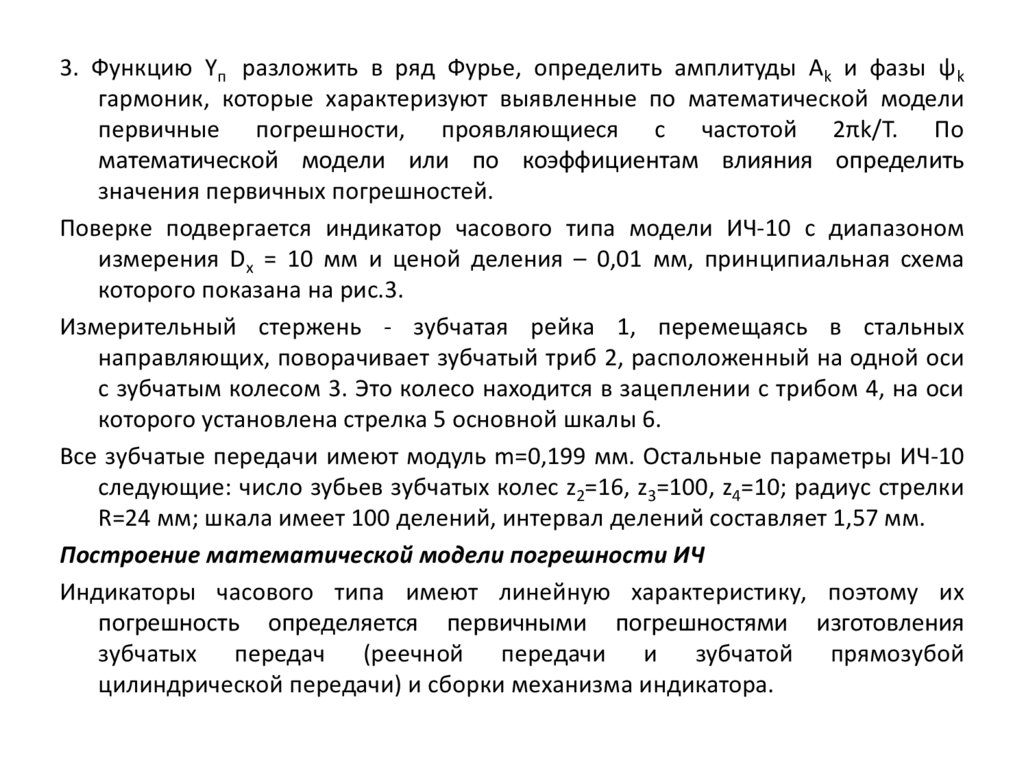

Поверке подвергается индикатор часового типа модели ИЧ-10 с диапазоном

измерения Dx = 10 мм и ценой деления – 0,01 мм, принципиальная схема

которого показана на рис.3.

Измерительный стержень - зубчатая рейка 1, перемещаясь в стальных

направляющих, поворачивает зубчатый триб 2, расположенный на одной оси

с зубчатым колесом 3. Это колесо находится в зацеплении с трибом 4, на оси

которого установлена стрелка 5 основной шкалы 6.

Все зубчатые передачи имеют модуль m=0,199 мм. Остальные параметры ИЧ-10

следующие: число зубьев зубчатых колес z2=16, z3=100, z4=10; радиус стрелки

R=24 мм; шкала имеет 100 делений, интервал делений составляет 1,57 мм.

Построение математической модели погрешности ИЧ

Индикаторы часового типа имеют линейную характеристику, поэтому их

погрешность определяется первичными погрешностями изготовления

зубчатых передач (реечной передачи и зубчатой прямозубой

цилиндрической передачи) и сборки механизма индикатора.

11.

61

2

3

4

5

Рис. 3. Принципиальная схема ИЧ-10.

Погрешность реечной передачи в основном определяется накопленной

погрешностью шага рейки Δt, погрешность зубчатых передач –

кинематической погрешностью зубчатых колес Fi.

12.

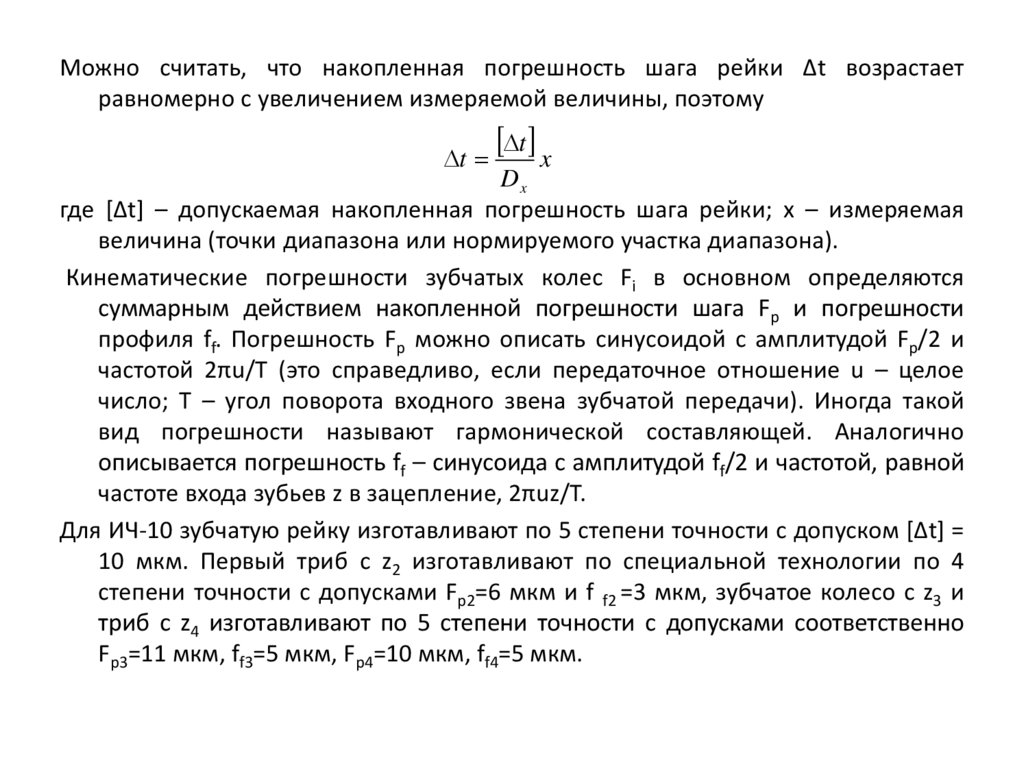

Можно считать, что накопленная погрешность шага рейки Δt возрастаетравномерно с увеличением измеряемой величины, поэтому

t

t x

Dx

где [Δt] – допускаемая накопленная погрешность шага рейки; x – измеряемая

величина (точки диапазона или нормируемого участка диапазона).

Кинематические погрешности зубчатых колес Fi в основном определяются

суммарным действием накопленной погрешности шага Fp и погрешности

профиля ff. Погрешность Fp можно описать синусоидой с амплитудой Fp/2 и

частотой 2πu/T (это справедливо, если передаточное отношение u – целое

число; T – угол поворота входного звена зубчатой передачи). Иногда такой

вид погрешности называют гармонической составляющей. Аналогично

описывается погрешность ff – синусоида с амплитудой ff/2 и частотой, равной

частоте входа зубьев z в зацепление, 2πuz/T.

Для ИЧ-10 зубчатую рейку изготавливают по 5 степени точности с допуском [Δt] =

10 мкм. Первый триб с z2 изготавливают по специальной технологии по 4

степени точности с допусками Fp2=6 мкм и f f2 =3 мкм, зубчатое колесо с z3 и

триб с z4 изготавливают по 5 степени точности с допусками соответственно

Fp3=11 мкм, ff3=5 мкм, Fp4=10 мкм, ff4=5 мкм.

13.

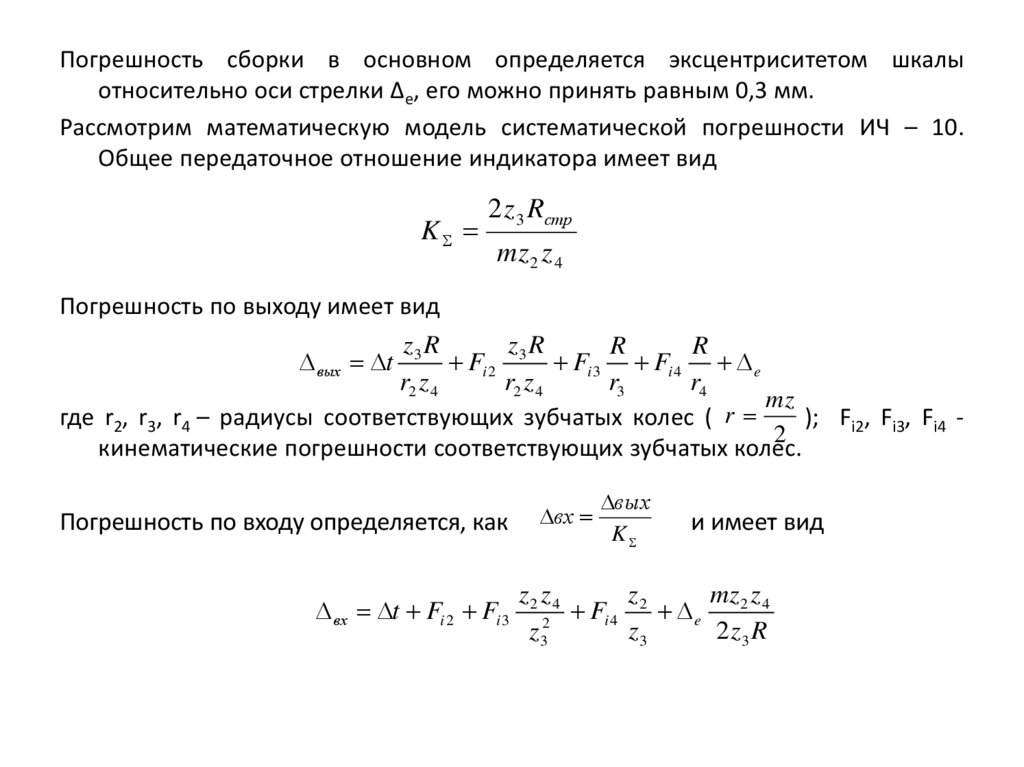

Погрешность сборки в основном определяется эксцентриситетом шкалыотносительно оси стрелки Δе, его можно принять равным 0,3 мм.

Рассмотрим математическую модель систематической погрешности ИЧ – 10.

Общее передаточное отношение индикатора имеет вид

K

2 z 3 Rстр

mz 2 z 4

Погрешность по выходу имеет вид

z3 R

z R

R

R

Fi 2 3 Fi 3 Fi 4 e

r2 z 4

r2 z 4

r3

r4

mz

где r2, r3, r4 – радиусы соответствующих зубчатых колес ( r

); Fi2, Fi3, Fi4 2

кинематические погрешности соответствующих зубчатых колес.

вых t

Погрешность по входу определяется, как

вх t Fi 2 Fi 3

вх

вых

K

и имеет вид

z2 z4

z2

mz2 z 4

F

i4

e

z3

2 z3 R

z 32

14.

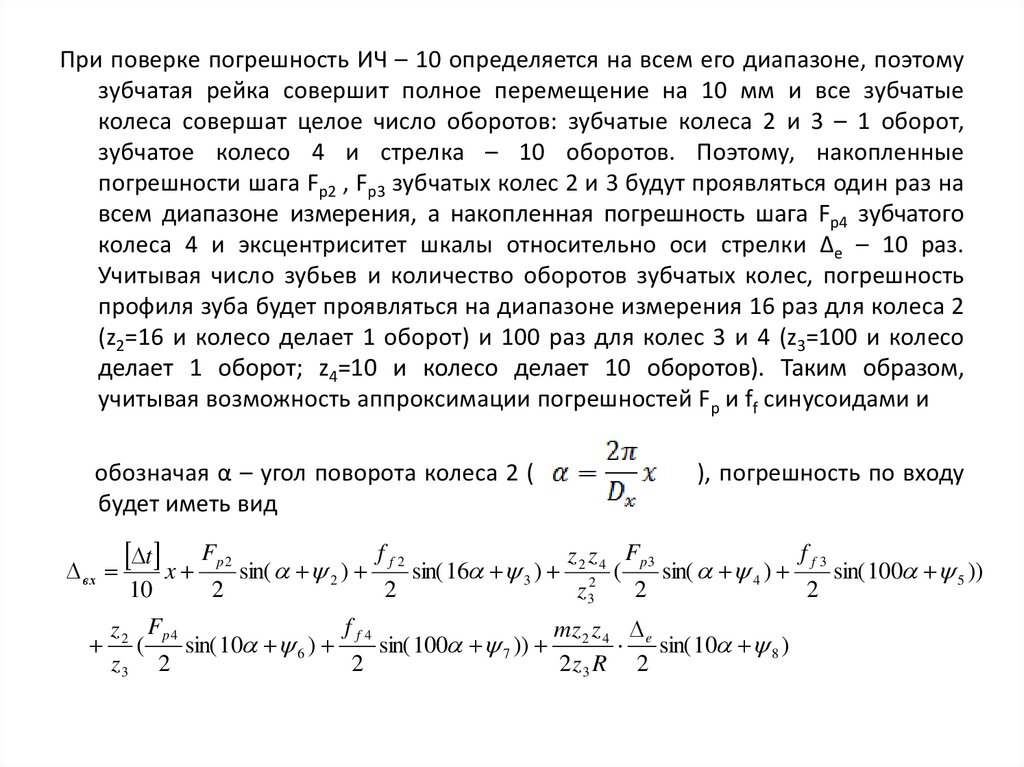

При поверке погрешность ИЧ – 10 определяется на всем его диапазоне, поэтомузубчатая рейка совершит полное перемещение на 10 мм и все зубчатые

колеса совершат целое число оборотов: зубчатые колеса 2 и 3 – 1 оборот,

зубчатое колесо 4 и стрелка – 10 оборотов. Поэтому, накопленные

погрешности шага Fp2 , Fp3 зубчатых колес 2 и 3 будут проявляться один раз на

всем диапазоне измерения, а накопленная погрешность шага Fp4 зубчатого

колеса 4 и эксцентриситет шкалы относительно оси стрелки Δе – 10 раз.

Учитывая число зубьев и количество оборотов зубчатых колес, погрешность

профиля зуба будет проявляться на диапазоне измерения 16 раз для колеса 2

(z2=16 и колесо делает 1 оборот) и 100 раз для колес 3 и 4 (z3=100 и колесо

делает 1 оборот; z4=10 и колесо делает 10 оборотов). Таким образом,

учитывая возможность аппроксимации погрешностей Fp и ff синусоидами и

обозначая α – угол поворота колеса 2 (

будет иметь вид

вх

), погрешность по входу

t x Fp 2 sin( ) f f 2 sin( 16 ) z 2 z 4 ( Fp3 sin( ) f f 3 sin( 100 ))

10

2

2

2

3

z 32

2

4

ff4

z 2 Fp 4

mz z

(

sin( 10 6 )

sin( 100 7 )) 2 4 e sin( 10 8 )

z3 2

2

2 z3 R 2

2

5

15.

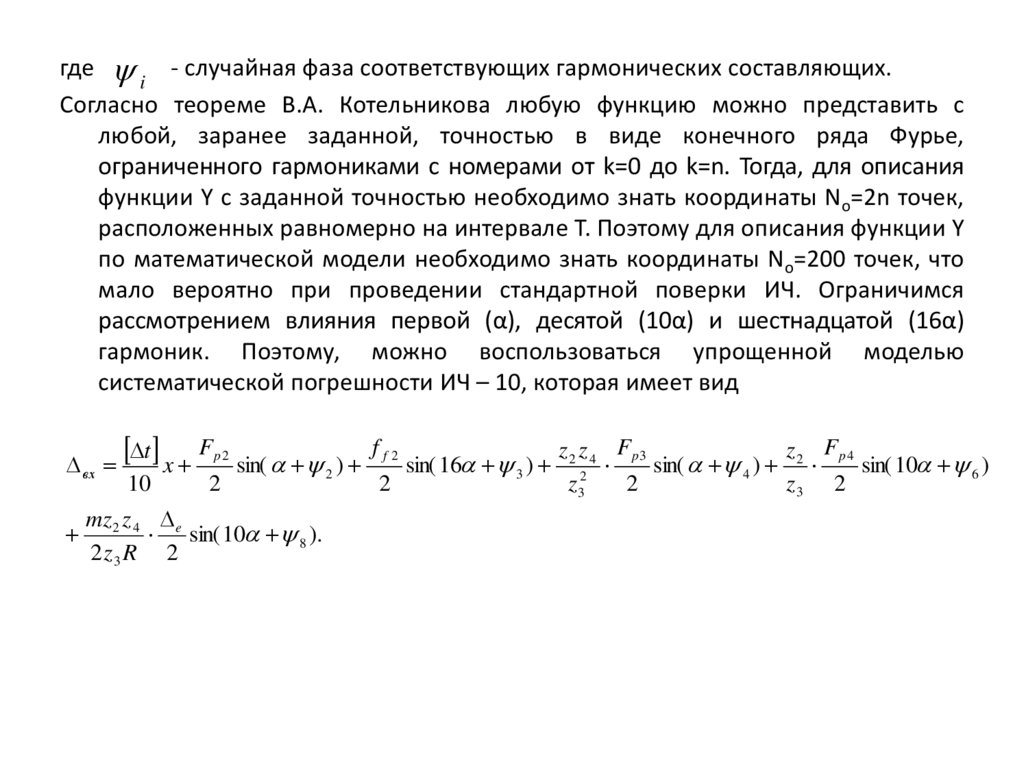

где - случайная фаза соответствующих гармонических составляющих.i

Согласно теореме В.А. Котельникова любую функцию можно представить с

любой, заранее заданной, точностью в виде конечного ряда Фурье,

ограниченного гармониками с номерами от k=0 до k=n. Тогда, для описания

функции Y с заданной точностью необходимо знать координаты Nо=2n точек,

расположенных равномерно на интервале T. Поэтому для описания функции Y

по математической модели необходимо знать координаты Nо=200 точек, что

мало вероятно при проведении стандартной поверки ИЧ. Ограничимся

рассмотрением влияния первой (α), десятой (10α) и шестнадцатой (16α)

гармоник. Поэтому, можно воспользоваться упрощенной моделью

систематической погрешности ИЧ – 10, которая имеет вид

вх

Fp 2

ff2

z 2 z 4 Fp3

z 2 Fp 4

t

x

sin( )

sin( 16 )

sin( )

sin( 10 )

10

2

mz2 z 4 e

sin( 10 8 ).

2 z3 R 2

2

2

3

z 32

2

4

z3

2

6

16.

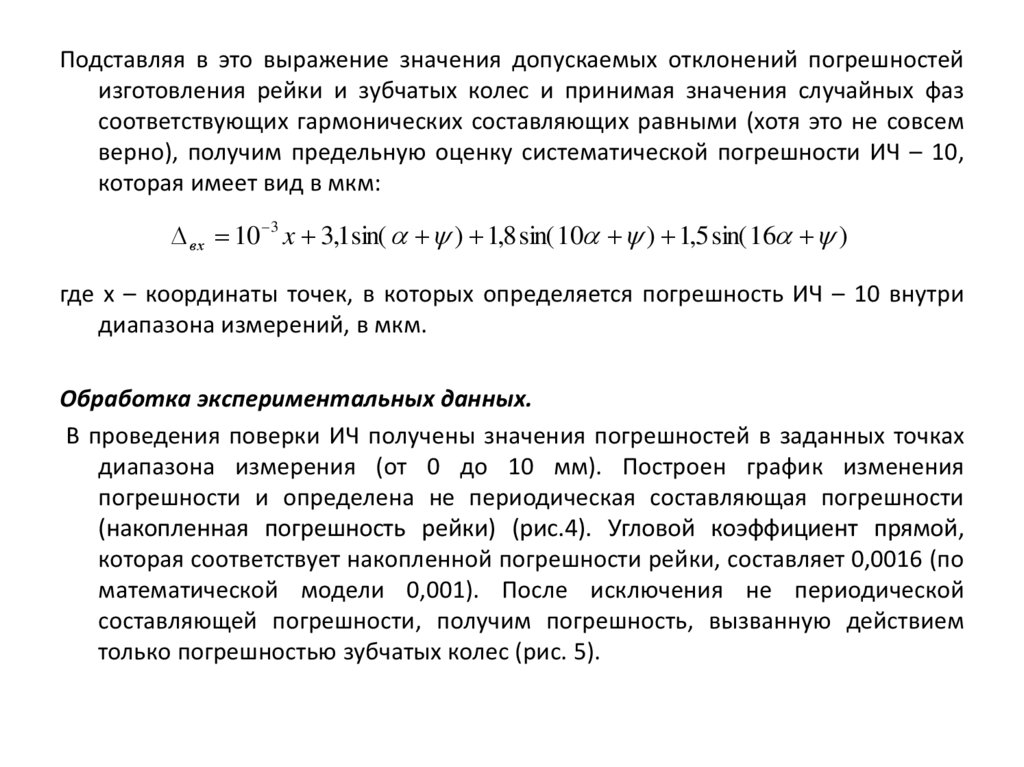

Подставляя в это выражение значения допускаемых отклонений погрешностейизготовления рейки и зубчатых колес и принимая значения случайных фаз

соответствующих гармонических составляющих равными (хотя это не совсем

верно), получим предельную оценку систематической погрешности ИЧ – 10,

которая имеет вид в мкм:

вх 10 3 x 3,1sin( ) 1,8 sin( 10 ) 1,5 sin( 16 )

где x – координаты точек, в которых определяется погрешность ИЧ – 10 внутри

диапазона измерений, в мкм.

Обработка экспериментальных данных.

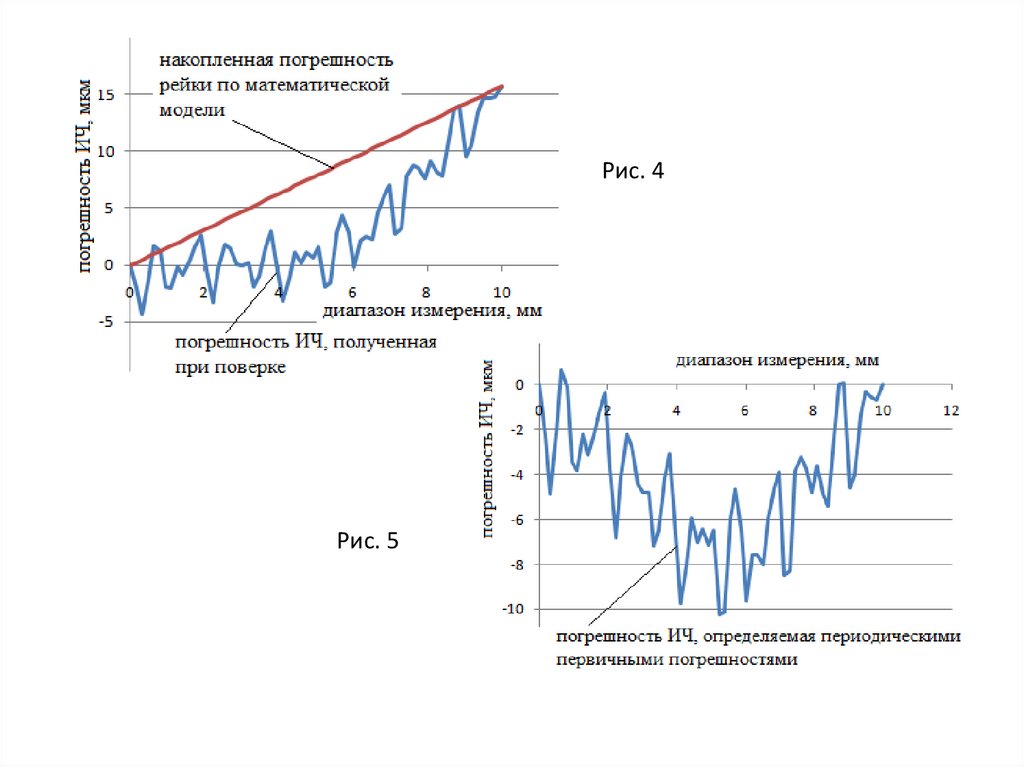

В проведения поверки ИЧ получены значения погрешностей в заданных точках

диапазона измерения (от 0 до 10 мм). Построен график изменения

погрешности и определена не периодическая составляющая погрешности

(накопленная погрешность рейки) (рис.4). Угловой коэффициент прямой,

которая соответствует накопленной погрешности рейки, составляет 0,0016 (по

математической модели 0,001). После исключения не периодической

составляющей погрешности, получим погрешность, вызванную действием

только погрешностью зубчатых колес (рис. 5).

17.

Рис. 4Рис. 5

18.

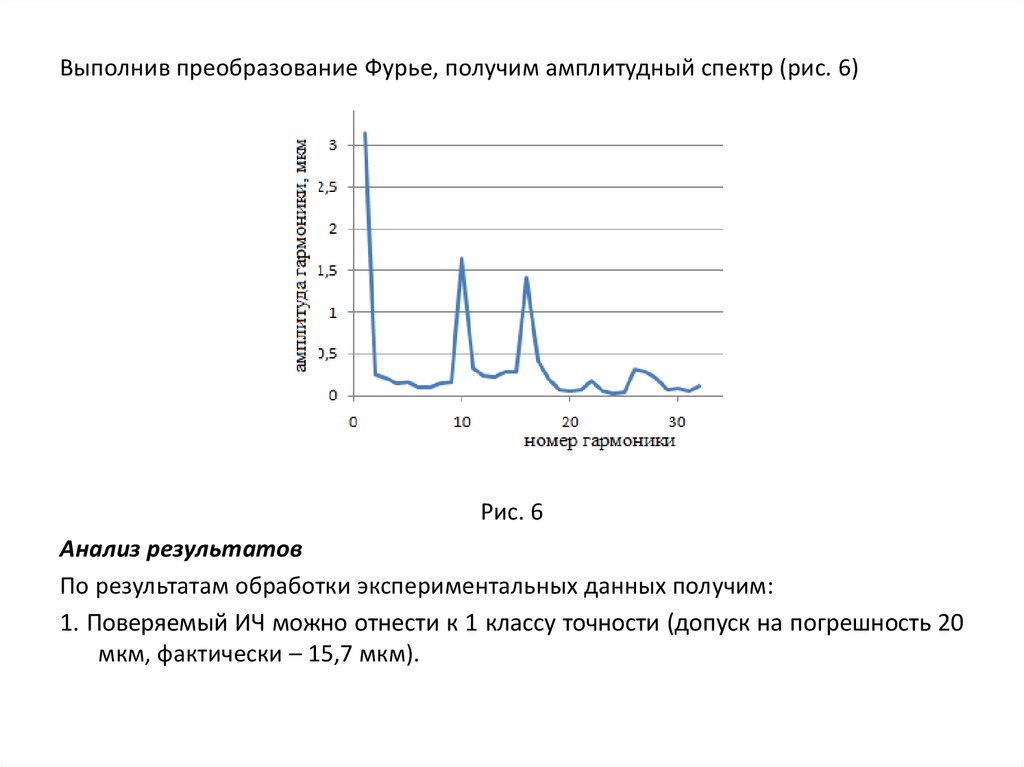

Выполнив преобразование Фурье, получим амплитудный спектр (рис. 6)Рис. 6

Анализ результатов

По результатам обработки экспериментальных данных получим:

1. Поверяемый ИЧ можно отнести к 1 классу точности (допуск на погрешность 20

мкм, фактически – 15,7 мкм).

19.

2. Накопленная погрешность рейки почти в два раза больше два раза большедопустимой (допуск – 10 мкм, фактически – 16 мкм). Необходимо заменить

рейку. Тогда, возможно, погрешность ИЧ станет меньше 15 мкм и его можно

будет отнести к 0 классу точности.

3. Амплитуда 1-ой гармоники находится на грани допускаемого значения (допуск

по модели 3,1 мкм, фактически – 3,15 мкм). Амплитуды 10-ой и 16-ой

гармоник имеют некоторый запас по точности. Можно рекомендовать

заменить блок зубчатых колес (2 и 3 зубчатые колеса рис. 3).

20.

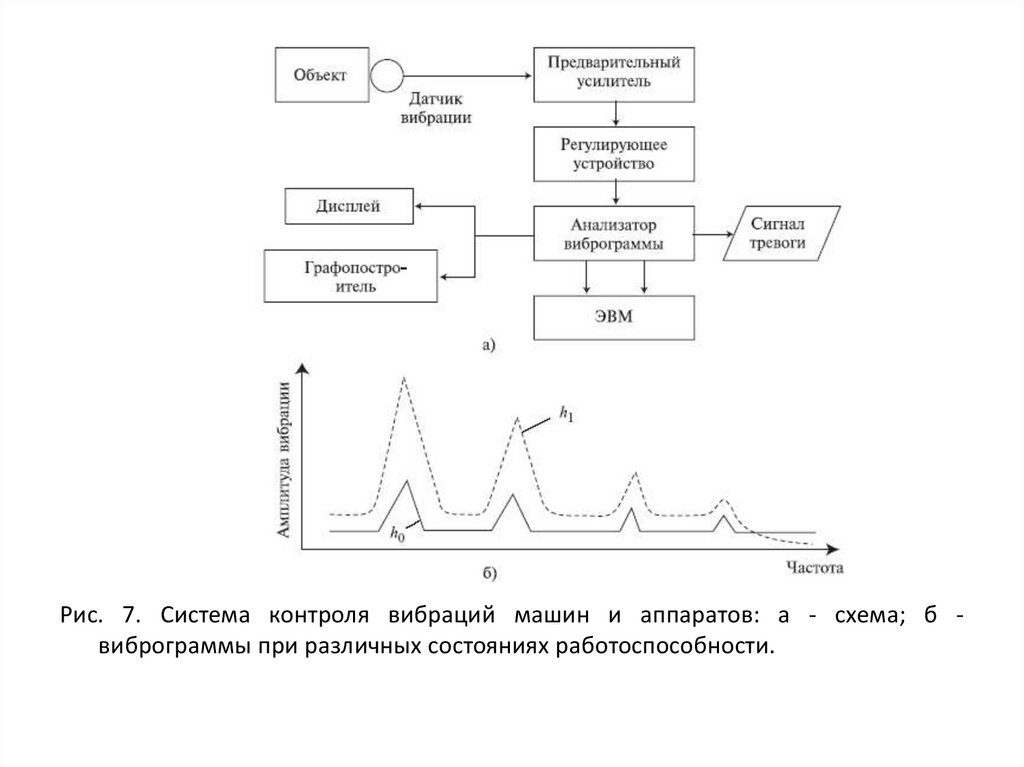

Физические методы диагностированияШироко применяют физические методы неразрушающего контроля технического

состояния различных машин и аппаратов: контроль вибраций и акустического

шума,

тепловой,

оптический,

радиационный,

ультразвуковой,

магнитографический, рентгенографический и другие методы.

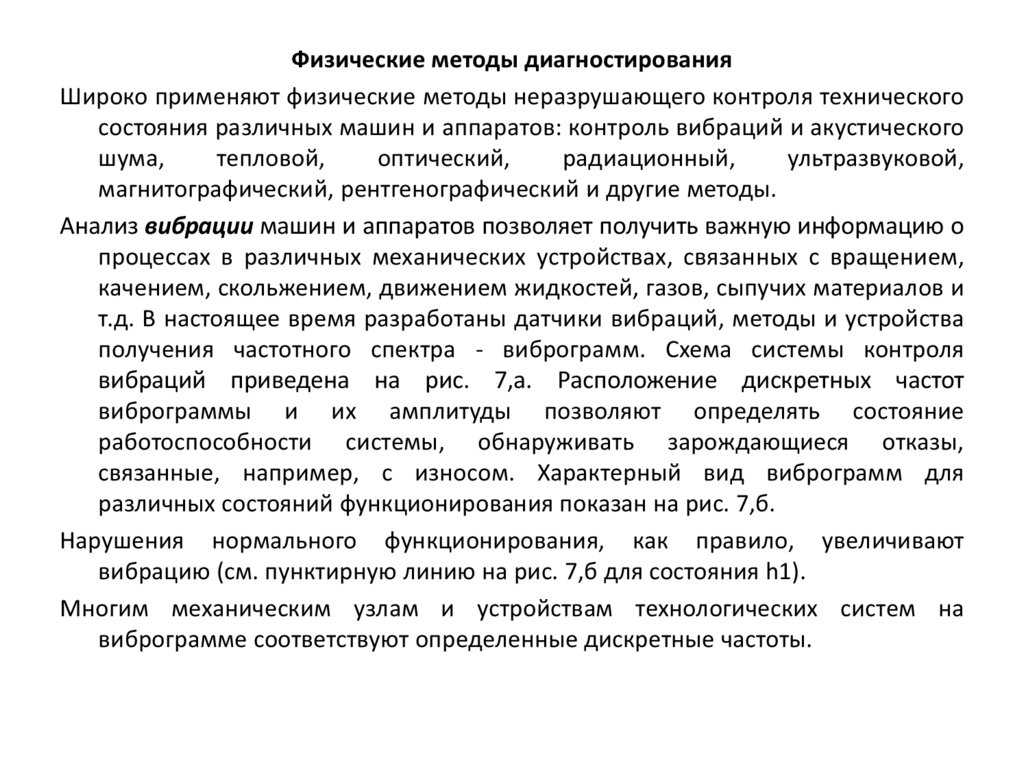

Анализ вибрации машин и аппаратов позволяет получить важную информацию о

процессах в различных механических устройствах, связанных с вращением,

качением, скольжением, движением жидкостей, газов, сыпучих материалов и

т.д. В настоящее время разработаны датчики вибраций, методы и устройства

получения частотного спектра - виброграмм. Схема системы контроля

вибраций приведена на рис. 7,а. Расположение дискретных частот

виброграммы и их амплитуды позволяют определять состояние

работоспособности системы, обнаруживать зарождающиеся отказы,

связанные, например, с износом. Характерный вид виброграмм для

различных состояний функционирования показан на рис. 7,б.

Нарушения нормального функционирования, как правило, увеличивают

вибрацию (см. пунктирную линию на рис. 7,б для состояния h1).

Многим механическим узлам и устройствам технологических систем на

виброграмме соответствуют определенные дискретные частоты.

21.

Рис. 7. Система контроля вибраций машин и аппаратов: а - схема; б виброграммы при различных состояниях работоспособности.22.

Для вращательного механизма, например двигателя, компрессора, насоса,вентилятора, турбины, имеется серия дискретных частот, кратных частоте

вращения ротора. Разработан ряд критериев, позволяющих устанавливать

допустимые уровни вибрации машин с механизмами вращения, в качестве

параметров в критериях используются пики величины вибраций и смещения

пиков. Основные источники вибрации в данном случае деформация или

повреждение частей ротора, деформация корпуса и основания,

эксцентриситет в подшипниках, повреждение подшипников и др. В меньшей

степени исследованы виброграммы механизмов с возвратно-поступательным

движением и коробок зубчатых передач.

Для диагностики и предотвращения нарушений в машинах и аппаратах широко

используют измерение и анализ характеристик шумов, исходящих от

движущихся механизмов, потоков - трубопроводов и теплообменников. С

помощью акустических методов выявляют следующие повреждения:

трещины в металлических корпусах аппаратов, стенках труб и соединениях,

ослабление крепления, отложения на стенках и коррозию, течь в

уплотнениях, пропуск газов и др.

Шумы аппаратов и машин характеризуют как общие свойства систем, так и

свойства их частей. Производственный шум имеет широкий спектр сигнала,

параметры его можно рассматривать как многомерный вектор.

23.

Опыт применения акустических методов показывает, что в состояниинормального функционирования энергия шума в основном концентрируется

в области низких частот, а энергия, соответствующая дефектам, располагается

на более высоких частотах. Это обстоятельство используют для

своевременного обнаружения зарождающихся нарушений.

Каждому состоянию работоспособности системы соответствует свой характерный

спектр шума. Задача акустического диагностирования заключается в том,

чтобы по зарегистрированному сигналу шума определить техническое

состояние контролируемого объекта. Наиболее распространены два способа

для решения этой задачи.

1. Первый способ основан на применении взаимных корреляционных функций,

он предполагает предварительную запись в память диагностического

устройства временных реализаций сигналов, соответствующих различным

состояниям работоспособности. В момент контроля записывается реализация

шумового сигнала, излучаемого системой. Данную реализацию используют

для расчета взаимных корреляционных функций с сигналами, хранящимися в

памяти системы контроля. Считается, что система находится в состоянии,

которому соответствует максимальная взаимная корреляция.

24.

2. Второй способ основан на сравнении статистических характеристикреализаций

сигналов,

например

плотностей

распределений,

автокорреляционных функций, энергетических спектров. В памяти хранятся

статистические характеристики, типовые для возможных состояний

функционирования. По реализации сигнала в момент контроля системы

вычисляют текущую характеристику, которую сравнивают с типовыми.

Рассчитываемые критерии близости (максимальное отклонение, СКО и т.п.)

используют для характеристики технического состояния системы.

Хорошие результаты получают с помощью метода акустической эмиссии. На

поверхности системы устанавливают комплект датчиков, которые

регистрируют упругие колебания акустического диапазона, источниками

колебаний являются развивающиеся макро- и микродефекты материалаконструкции, а также движение дислокаций. По разности времени прихода

импульсов акустической эмиссии к различным датчикам, суммарного числа

импульсов, их интенсивности, характера амплитудного распределения

сигналов определяют координаты расположения и степень опасности

нарушения - источника акустической эмиссии. Спектральный анализ

импульсов, корреляционные зависимости между сигналами от датчиков и

размерами, конфигурацией и стадией развития макро- и микродефектов для

конкретных марок стали позволяют оценить техническое состояние

конструкции системы, ее остаточный ресурс.

25.

Недостаток большинства акустических методов - необходимость иметь в памятисистемы контроля реализации сигналов или статистические характеристики

сигналов всех состояний функционирования. При этом они должны быть

получены на контролируемой системе, чтобы учесть его индивидуальные

особенности.

Электрический метод (ваттметрия) заключается в измерении: силы тока,

напряжений, мощности, сопротивлений и других электрических параметров.

Метод позволяет по косвенным параметрам установить техническое

состояние механизма.

Тепловой метод (термометрия) – основан на измерении температурных

параметров диагностируемого объекта. С помощью термометрии

определяются: деформации, вызываемые неравномерностью нагрева,

состояние подшипниковых узлов, смазочных систем, тормозов, муфт.

Методы анализа смазки основаны на определении вида и количества

продуктов изнашивания в масле. Применяются способы: колориметрический,

магнитно-индукционный, радиоактивный и спектрографический.

26.

СИ, применяемые в СТДВсе средства технического диагностирования, используемых для диагностики

механического оборудования, по уровню решаемых задач и приборной

реализации можно разделить на: портативные, анализаторы и встроенные

системы.

Портативные средства технического диагностирования реализуют измерение

одного или нескольких диагностических параметров, характеризуются

малыми габаритами и отсутствием обмена данных с компьютерными

системами (рис. 8). К их преимуществам относятся: быстрота процесса

измерения, простое обслуживание и управление, оперативное и наглядное

получение информации в виде одиночного результата, низкая стоимость.

Область применения – оперативный контроль технического состояния

оборудования работниками ремонтных служб и технологическим

персоналом.

27.

Рис. 8. Портативныеприборы:

а) электронный стетоскоп;

б) виброметр;

в) тахометр; г) пирометр

28.

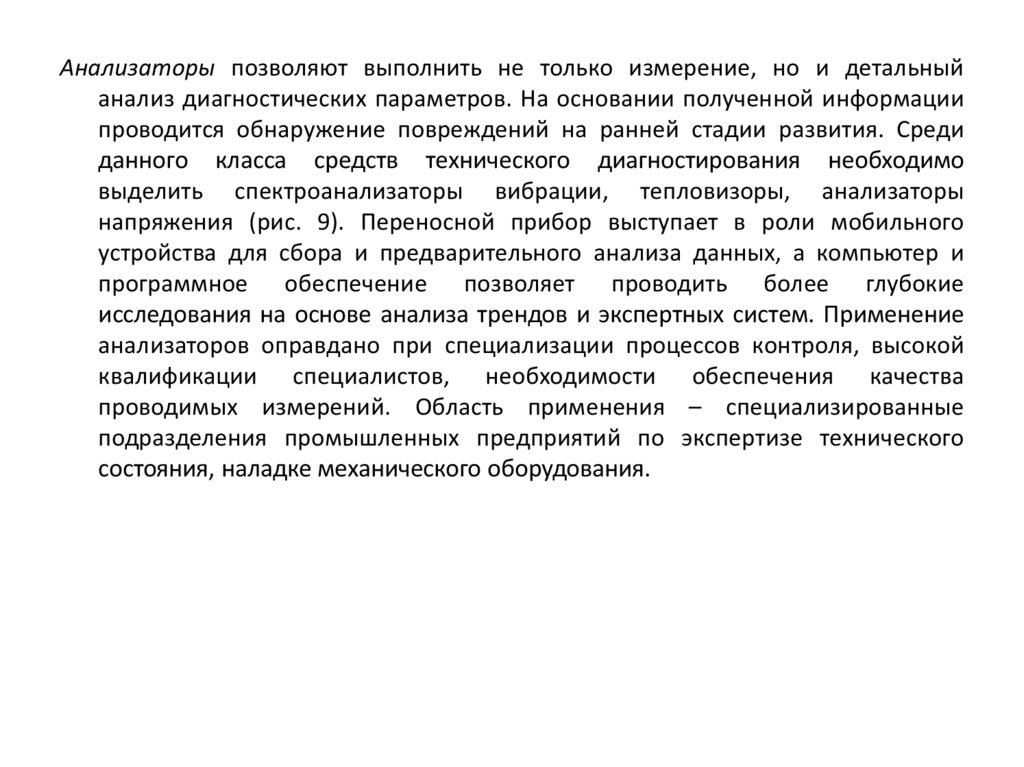

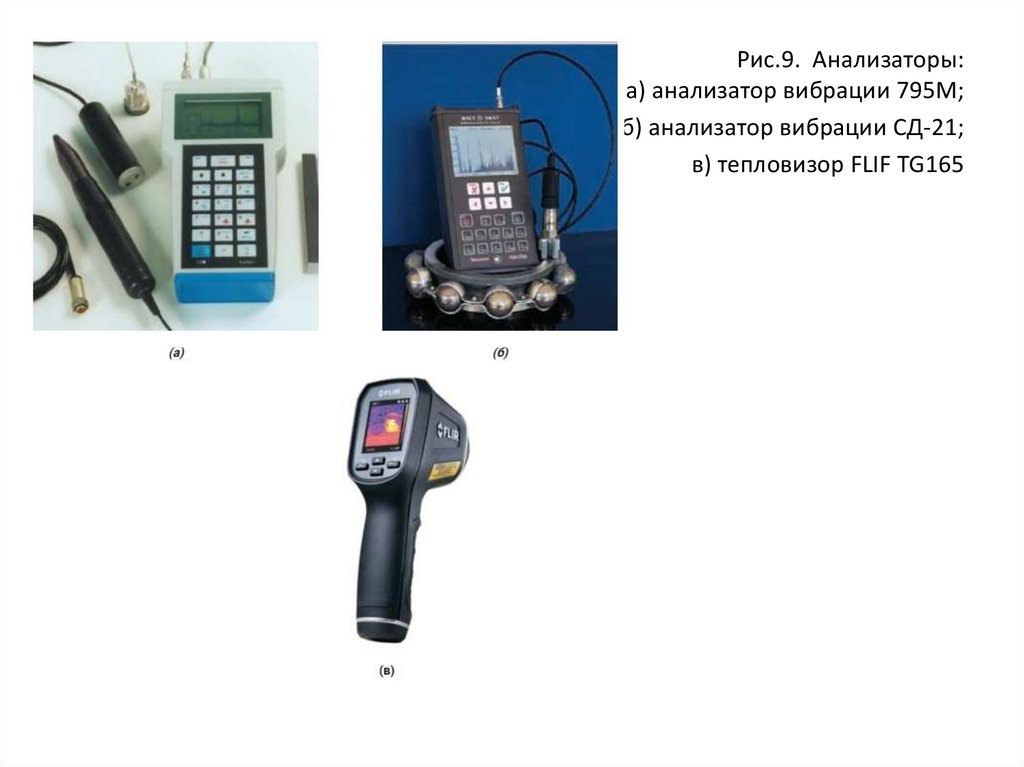

Анализаторы позволяют выполнить не только измерение, но и детальныйанализ диагностических параметров. На основании полученной информации

проводится обнаружение повреждений на ранней стадии развития. Среди

данного класса средств технического диагностирования необходимо

выделить спектроанализаторы вибрации, тепловизоры, анализаторы

напряжения (рис. 9). Переносной прибор выступает в роли мобильного

устройства для сбора и предварительного анализа данных, а компьютер и

программное обеспечение позволяет проводить более глубокие

исследования на основе анализа трендов и экспертных систем. Применение

анализаторов оправдано при специализации процессов контроля, высокой

квалификации специалистов, необходимости обеспечения качества

проводимых измерений. Область применения – специализированные

подразделения промышленных предприятий по экспертизе технического

состояния, наладке механического оборудования.

29.

Рис.9. Анализаторы:а) анализатор вибрации 795М;

б) анализатор вибрации СД-21;

в) тепловизор FLIF TG165

30.

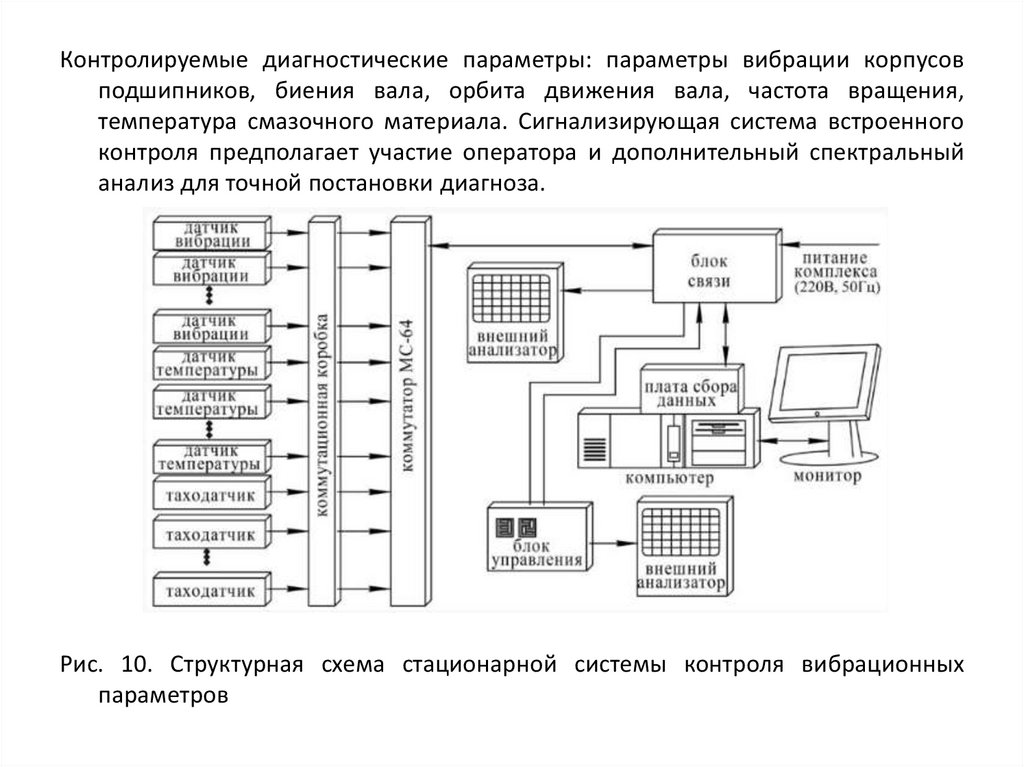

Встроенные системы используются при необходимости постоянного контролятехнического состояния оборудования. Основные задачи: защита

оборудования от ненормативных режимов работы, мониторинг технического

состояния, диагностирование состояния оборудования, использование

комплекса диагностических параметров (рис. 10). Основные направления

развития: контроль комплекса диагностических параметров; использование

персональных компьютеров при обработке однотипной информации;

блочный принцип построения; универсальность.

В случае контроля одного параметра (обычно вибрации), устанавливается блок

контроля, измеряющий и сравнивающий текущее и заданное значение

параметра. При превышении заданного уровня включается звуковая или

световая сигнализация; возможна остановка оборудования.

Если количество точек возрастает, их контроль однотипен и выполняется по

определённой программе, наиболее целесообразным является соединение

измерительной (датчики, линии связи, предусилители) и вычислительной

(персональный компьютер) систем. При одновременном контроле

нескольких взаимодополняющих параметров по одному агрегату используют

блочный принцип, основанный на единой элементной базе и

конструкторском решении. Наиболее характерно данное построение для

механизмов роторного типа.

31.

Контролируемые диагностические параметры: параметры вибрации корпусовподшипников, биения вала, орбита движения вала, частота вращения,

температура смазочного материала. Сигнализирующая система встроенного

контроля предполагает участие оператора и дополнительный спектральный

анализ для точной постановки диагноза.

Рис. 10. Структурная схема стационарной системы контроля вибрационных

параметров

32.

Использование стационарной системы контроля для защиты оборудования отпревышения нормативных параметров работы обосновано лишь в случае

недоступности оборудования для осмотра.

Высокая стоимость – один из недостатков встроенных систем, определяется не

только стоимостью аппаратной части, но и затратами на поддержание

системы в работоспособном состоянии. Это ограничивает объём

использования встроенных систем 10% эксплуатируемого оборудования.

management

management industry

industry