Similar presentations:

История развития сварки

1. История развития сварки

2. Сварка в древности

Еще в глубокой древностипри помощи каменного

орудия из самородков

золота, серебра, меди

можно было

обковывать пластинки,

острые лезвия, скребки

и т.п., которые для

увеличения их размеров

соединяли между собой.

3.

С электрическимиявлениями в природе

человек познакомился

очень давно.

Такими явлениями были:

гроза; способность

янтаря, натёртого

шерстью, притягивать

мелкие частички

различных веществ; с

древних времён были

известны людям и

некоторые свойства

природных магнитов

4.

Нанося удары посложенным вместе кускам

металла, удавалось

добиться их соединения.

Это был уже один из видов

сварки - сварка в холодном

состоянии путём

приложения

деформирующих усилий.

Способ холодной сварки

совершенствуется до сих

пор и находит

эффективное применение

в наше время.

5.

За несколько тысячелетий донашей эры некоторые

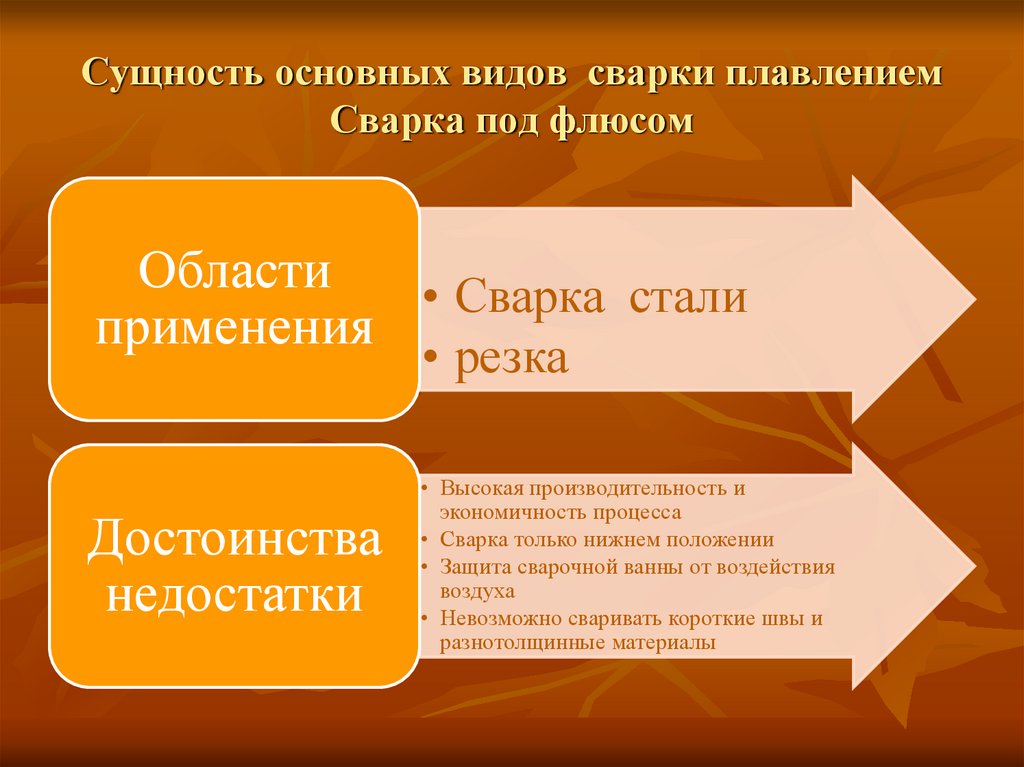

племена научились добывать

из руды медь. Но техникой

литья они ещё не овладели и,

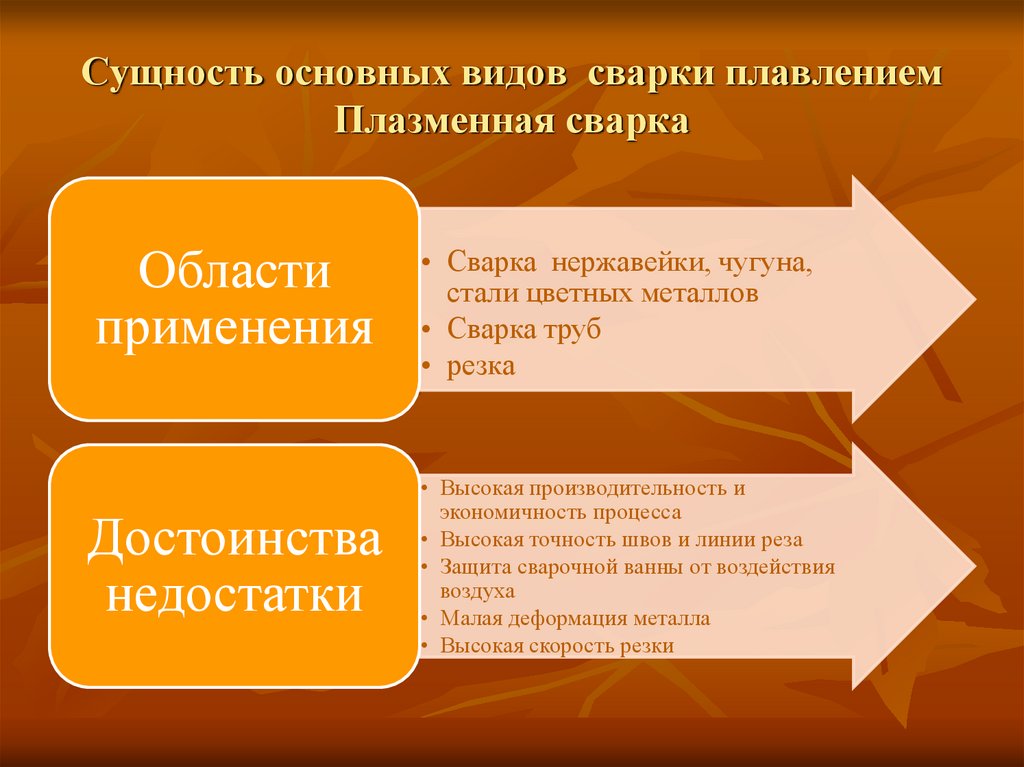

чтобы изготовить крупное

изделие из меди, им

приходилось прибегать к

сварке отдельных

подогретых кусков металла.

Подогрев металла до

пластического состояния

облегчал схватывание, а

процесс соединения

напоминал ковку. Поэтому

он и называется кузнечной

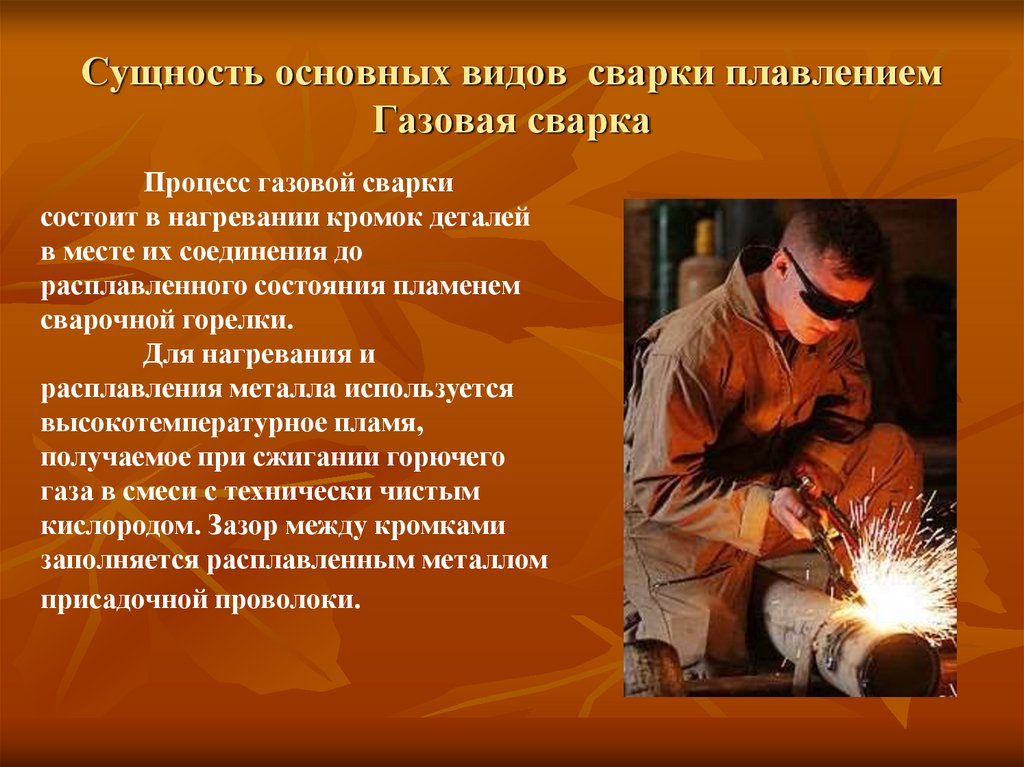

сваркой.

6.

Однако во многих отраслях такая сваркасдерживала производство. Так имелись

следующие недостатки:

Большая трудоёмкость

Малая производительность

Необходимость создания громоздких

печей и молотов

Качество сварных швов было

нестабильное и не удовлетворяет

требованиям развивающейся техники

(при большом числе свариваемых

заготовок имели место дефекты непровары, приводившие к

расслоению металла и разрушению

нагруженных деталей во время работы.

Это было обусловлено тем, что

основными технологическими

параметрами процесса сварки являлись

температура свариваемого металла и

величина его деформации в зоне

сварки (обусловленная ударами

молота), которые трудно было

выдерживать в требуемом достаточно

узком диапазоне).

7. История развития сварки

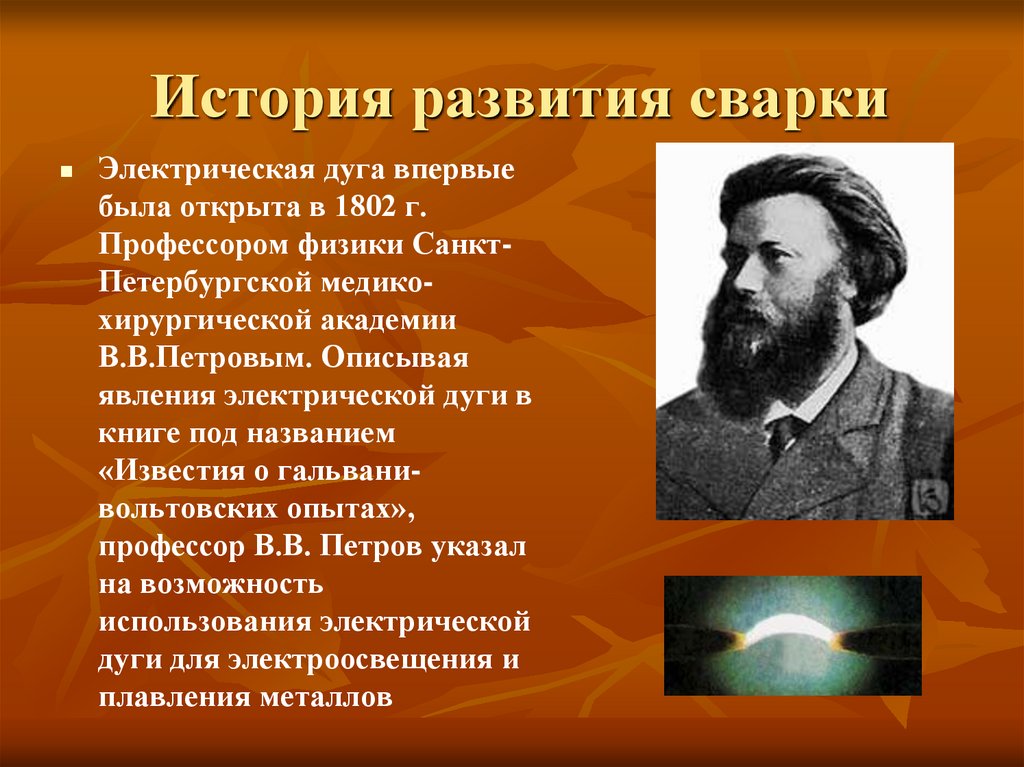

История развития сваркиЭлектрическая дуга впервые

была открыта в 1802 г.

Профессором физики СанктПетербургской медикохирургической академии

В.В.Петровым. Описывая

явления электрической дуги в

книге под названием

«Известия о гальванивольтовских опытах»,

профессор В.В. Петров указал

на возможность

использования электрической

дуги для электроосвещения и

плавления металлов

8. История развития сварки

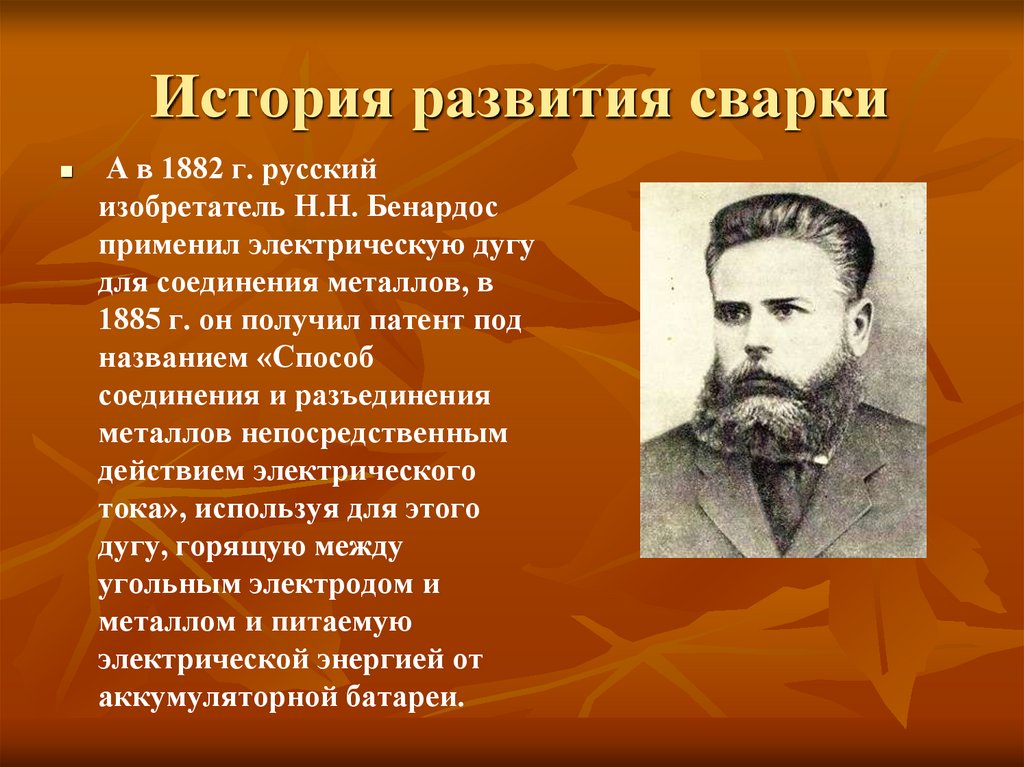

История развития сваркиА в 1882 г. русский

изобретатель Н.Н. Бенардос

применил электрическую дугу

для соединения металлов, в

1885 г. он получил патент под

названием «Способ

соединения и разъединения

металлов непосредственным

действием электрического

тока», используя для этого

дугу, горящую между

угольным электродом и

металлом и питаемую

электрической энергией от

аккумуляторной батареи.

9.

Николай Николаевич Бенардос родился 8 июля 1842 года в Херсонскойгубернии, в семье с богатыми военными традициями. Уже в детстве будущий изобретатель

проявлял огромный интерес к различным ремеслам, чему очень способствовал тот факт,

что у его отца было несколько небольших мастерских. Его любимыми занятиями были

слесарное и кузнечное дело.

В 1862 году по настоянию отца Николай поступил на медицинский факультет Киевского

университета. Его первое изобретение – зубная пломба – приходится на студенческие годы.

Пломба была из серебра. Первым пациентом Бенардоса был денщик, которого он избавил

от зубной боли с помощью серебряной пломбы.

Четыре года спустя он перевелся в Петровскую земледельческую и лесную академию в

Москве по отделу сельскохозяйственных наук. За время обучения он изобрел и опробовал

множество приспособлений. После трехлетнего обучения, Бенардос оставляет академию, и

все свое время посвящает изобретательству, живя в родовом имении. Практически все свои

средства Бенардос пускал либо на техническое обеспечение своих исследований, либо на

устройство жизни окрестных крестьян. Он оказывал широкую медицинскую помощь

жителям близлежащих деревень, организовал аптеку, где бесплатно выдавал лекарства.

Самым важным изобретением, принесшим ему мировую славу, стал разработанный им в

1882 году способ электродуговой сварки. Способ Бенардоса помимо сварки годился и для

электрической резки металлов. Ему принадлежит один из первых проектов ГЭС

переменного тока на реке Неве (1892). В том же году на 4-й Электрической выставке в

Петербурге Бернардосу была присуждена высшая награда Русского технического общества

- золотая медаль за успешное применение дуги в изобретённой им электрической сварке. В

1899 году он был удостоен звания почётного инженера-электрика.

Умер Николай Николаевич Бенардос 21 сентября 1905 года в Фастове Киевской

губернии.

10. История развития сварки

История развития сваркиРусский инженерметаллург и изобретатель

Н.Г. Славянов в 1888 г.

разработал способ сварки

металлическим электродом,

в 1891 г. он получил два

патента под названием

«Способ и аппараты для

электрической отливки

металлов» и «Способ

электрического уплотнения

металлических отливок»

11. возможность прочной сварки различных металлов методом Славянова

В 1893 г. на Всемирнойэлектротехнической выставке в Чикаго

русские представили удивительный

экспонат — двенадцатигранный

металлический стакан высотой 210 мм и

весом 5330 г. Сделанный из

многослойной заготовки, он объединял

практически всю гамму используемых

технических металлов. Высверленная

призма была сварена из меди,

колокольной и обычной бронзы,

томпака (сплава меди с цинком), никеля,

стали, чугуна и нейзильбера (медноцинково-никелевого сплава серебристого

цвета).

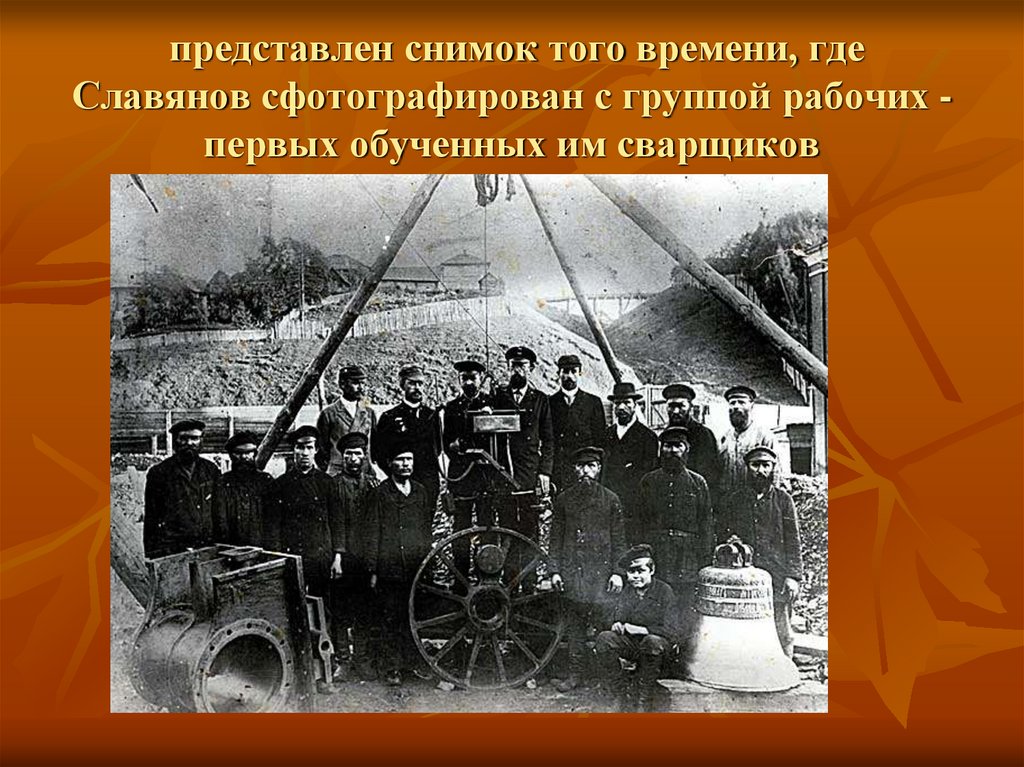

12. представлен снимок того времени, где Славянов сфотографирован с группой рабочих - первых обученных им сварщиков

представлен снимок того времени, гдеСлавянов сфотографирован с группой рабочих первых обученных им сварщиков

13. Сварщики чугунно-литейного и машиностроительного завода Людвига Нобеля за работой (Германия)

14. Газовая сварка

В 1895 году французский исследователь Анри Ле Шательеотметил, что кислородно-ацетиленовое пламя имеет не только высокую

температуру, но и не окисляет расплавленного железа. Именно такое

пламя было необходимо для сварки.

Французский инженер Ш. Пикап рискнул смешать оба газа

прямо в горелке, до выхода из мундштука, подобно тому, как это делал

Девиль с кислородом и водородом. Такая конструкция требовала подачи

ацетилена под давлением, и горелки работали, когда газ подавался из

баллонов.

Теперь для широкого промышленного применения газовой

сварки необходимо было найти способ получения дешёвого кислорода. И

с этой проблемой справился немецкий физик и инженер К. Линде. В 1885

году он сконструировал и построил первую в мире промышленную

установку для получения жидкого воздуха и в 1902 году создал

ректификационный аппарат для разделения воздуха на компоненты. Это

открыло дорогу широкому применению кислорода в технике. Таким

образом, к началу ХХ столетия трудами многих учёных и изобретателей

был создан ещё один способ сварки металлов.

15. 1909 год

16. История развития сварки

История развития сваркиВ Советском Союзе первые в мире были разработаны

такие новые высокопроизводительные виды сварки,

как электрошлаковая, в углекислом газе,

диффузионная и др. Фундаментальные исследования

по разработке новых процессов и технологии сварки

проводятся в ряде научно-исследовательских

организаций, вузах и крупных предприятиях: ИЭС им.

Е. О. Патона, ВНИИЭСО, ЦНИИТМаш, ИМЕТ им.

Байкова АН СССР, ВНИИавтогенмаш, МВТУ им.

Баумана, МАТИ, ЛПИ, в институтах и на

предприятиях судостроительной, авиационной,

нефтехимической, атомной и других отраслей

промышленности.

17.

18. История развития сварки

История развития сваркиВ1940 году под руководством Е.О. Патона Институтом

электросварки создан способ автоматической сварки

под флюсом. Сварка под флюсом позволила увеличить

производительность процесса в 5-10 раз, обеспечить

хорошее качество сварного соединения за счет

увеличения мощности сварочной дуги и надежной за

щиты расплавленного металла от окружающего

воздуха, механизировать и усовершенствовать

технологию производства сварных конструкций. В

1951 году Институтом электросварки им. Е. О. Патона

была разработана электрошлаковая сварка, что

позволило заменить литые и кованые

крупногабаритные детали сварными; заготовки стали

более транспортабельными и удобными при сборкемонтаже.

19. Электрошлаковая сварка

20. Сварка пол флюсом

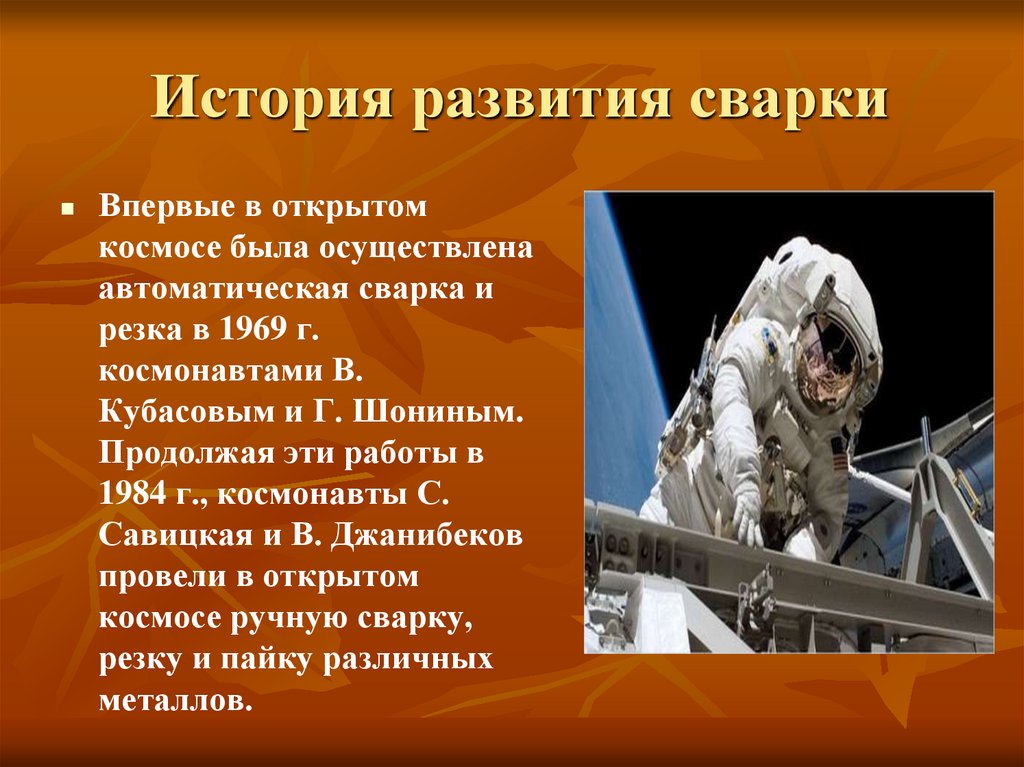

21. История развития сварки

История развития сваркиВпервые в открытом

космосе была осуществлена

автоматическая сварка и

резка в 1969 г.

космонавтами В.

Кубасовым и Г. Шониным.

Продолжая эти работы в

1984 г., космонавты С.

Савицкая и В. Джанибеков

провели в открытом

космосе ручную сварку,

резку и пайку различных

металлов.

22. История развития сварки

История развития сваркиНа современном этапе развития сварочного

производства в связи с развитием

научно-технической революции резко

возрос диапазон свариваемых толщин,

материалов, видов сварки. В настоящее

время сваривают материалы толщиной

от нескольких микрон (в

микроэлектронике) до нескольких

метров (в тяжелом машиностроении).

Наряду с традиционными

конструкционными сталями сваривают

специальный стали и сплавы на основе

титана, циркония, молибдена, ниобия и

других материалов, а также разнородные

материалы.

На рисунке сварка пластин из

алюминиевого сплава и меди трением.

23. История развития сварки

История развития сваркиСущественно

расширились условия

проведения сварочных

работ. Наряду с

обычными условиями

сварку выполняют в

условиях высоких

температур, радиации,

под водой, в глубоком

вакууме, в условиях

невесомости, в

медицине при

операциях на глаз и

сердце.

24. История развития сварки

Быстрыми темпами внедряются новые видысварки — лазерная, электронно-лучевая,

ионная, световая, диффузионная, ультразвуковая, электромагнитная, взрывная и др.;

существенно расширились возможности

дуговой и контактной сварки. Высокий

технический уровень сварочного производства

предполагает и высокий уровень

общеобразовательной и технической

подготовки рабочих на производстве.

25. Понятие сварка

Сваркой называется процесс получениянеразъемных соединений посредством

установления межатомных связей между

свариваемыми частями при их

нагревании или пластическом

деформировании, или совместном

действии того и другого (ГОСТ 2601-74).

26.

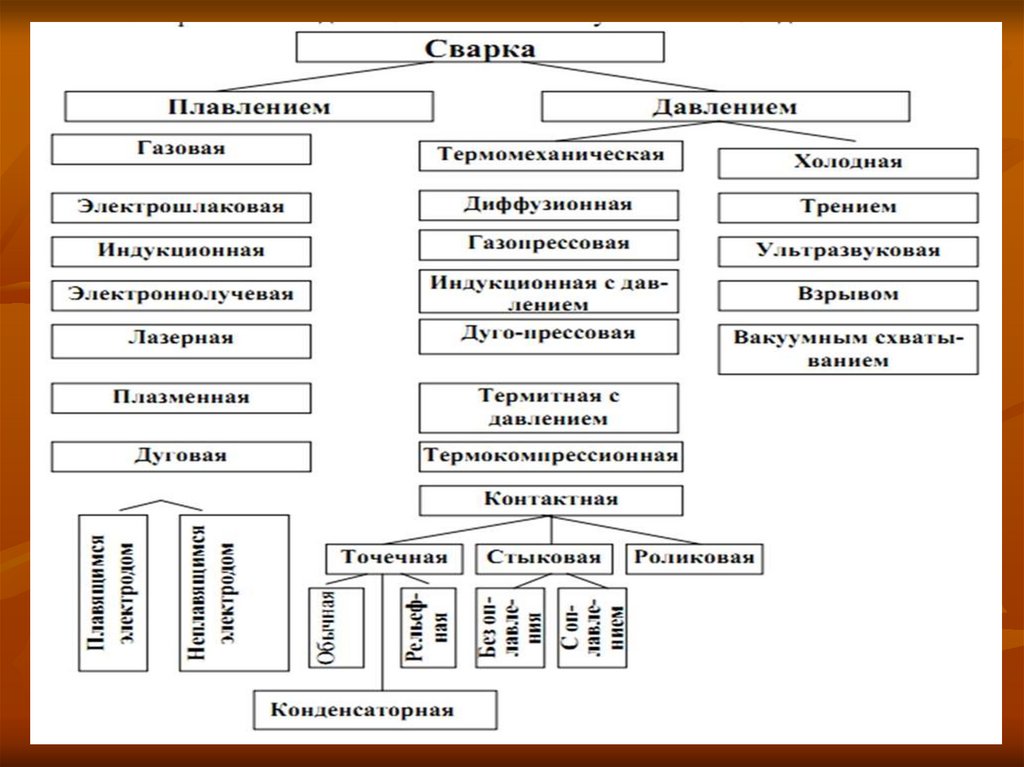

27. Классификация видов сварки

Сущность сварки плавлением состоит в том, чтометалл по кромкам свариваемых частей оплавляется

под действием теплоты источника нагрева.

Источником нагрева могут быть электрическая дуга,

газовое пламя, расплавленный шлак, плазма, энергия

лазерного луча. При всех видах сварки плавлением

образующийся жидкий металл одной кромки

соединяется и перемешивается с жидким металлом

другой кромки, создается общий объем жидкого

металла, который называется сварочной ванной.

После затвердевания металла сварочной ванны

получается сварной шов.

28. Классификация видов сварки

Сущность сварки давлением состоит впластическом деформировании металла по

кромкам свариваемых частей путем их сжатия

под нагрузкой при температуре ниже

температуры плавления. Сварной шов

получается в результате пластической

деформации. Сваркой давлением хорошо

свариваются только пластические металлы:

медь, алюминий, свинец и др. (холодная

сварка).

29. Классификация видов сварки

Виды сваркиВиды сварки

Виды сварки

• По физическим

признакам

• По техническим

признакам

• По

технологическим

признакам

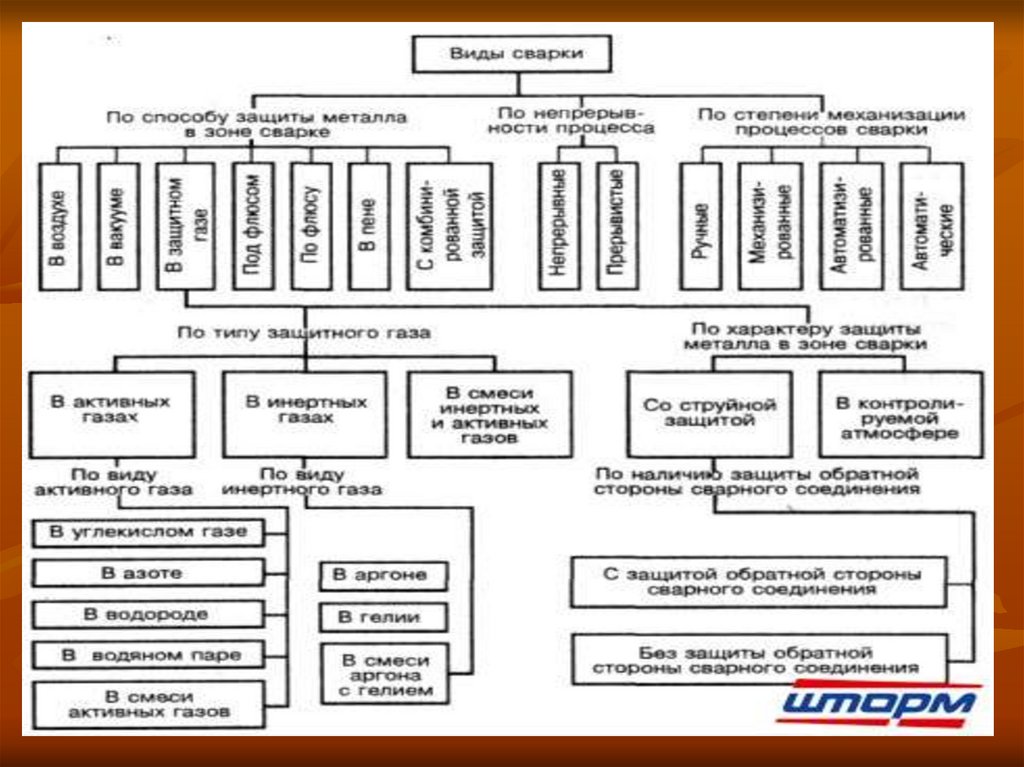

30. Классификация сварки по физическим признакам

31.

32. Классификация видов сварки по технологическим признакам

Технологические признаки классификации устанавливают для каждого вида сварки отдельно. Например,дуговая сварка может быть классифицирована по

следующим признакам: виду электрода; виду дуги;

характеру воздействия дуги на основной металл; роду

сварочного тока; полярности сварочного тока,

количеству дуг с раздельным питанием электрическим

током и т. д. Электрошлаковая сварка может быть

классифицирована по следующим признакам: виду

электрода; наличию колебаний электрода; количеству

электродов с общим подводом сварочного тока.

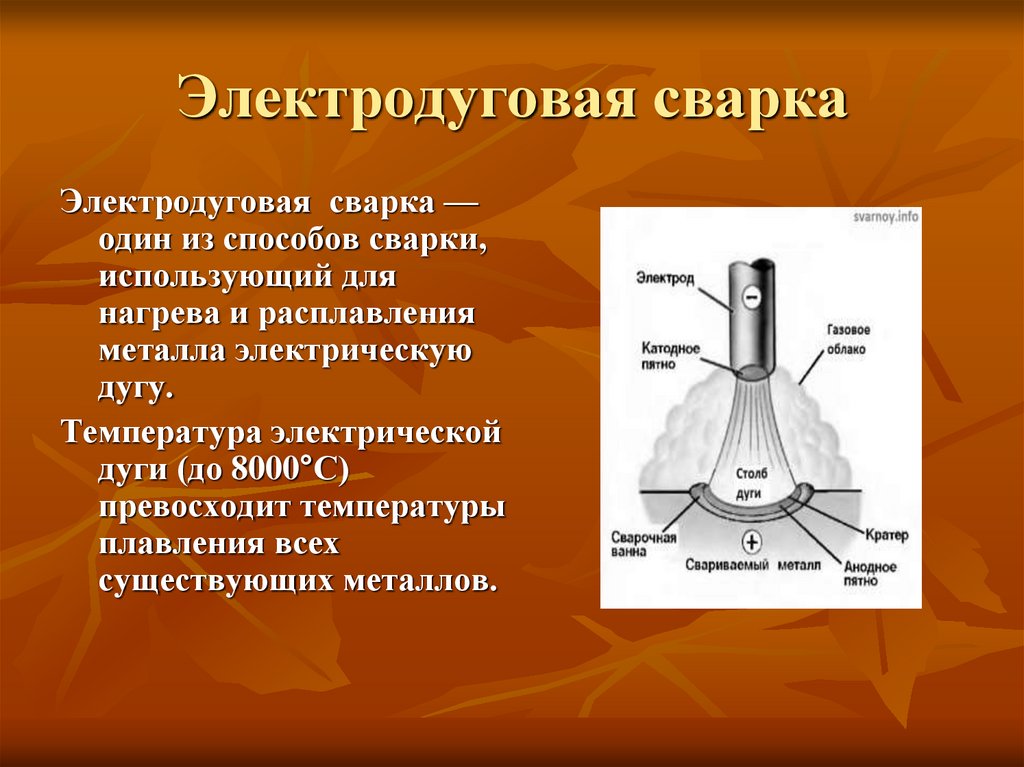

33. Электродуговая сварка

Электродуговая сварка —один из способов сварки,

использующий для

нагрева и расплавления

металла электрическую

дугу.

Температура электрической

дуги (до 8000°С)

превосходит температуры

плавления всех

существующих металлов.

34. Сущность основных видов сварки плавлением Ручная дуговая сварка покрытым электродом

Областиприменения

• Сварка во всех

пространственных положениях

• Сварка черных, углеродистых и

цветных металлов

• резка

Достоинства

недостатки

• Простота

• Необходима защита от осадков

во избежание поражения

электрическим током

• мобильность

35. Сущность основных видов сварки плавлением Ручная дуговая сварка покрытым электродом

36. Сущность основных видов сварки плавлением Ручная дуговая сварка покрытым электродом

Теплота, необходимая длярасплавления основного металла и

электродного стержня, образуется в

результате горения электрической

(сварочной) дуги, обладающей высокой

температурой (до 4000—6000°С).

Расплавленные основной и электродный

металлы перемешиваются в сварочной

ванне и по мере продвижения дуги

быстро затвердевают образуя сварной

шов.

37. Сущность основных видов сварки плавлением Дуговая сварка в защитном газе

Областиприменения

Достоинства

недостатки

• Сварка углеродистых сталей, цветных

металлов.

• Возможность сварки разнородных

материалов

• Качественная сварка труб без подкладных

колец

• Высокая производительность и экономичность

процесса

• Надежная защита сварочной ванны от

воздействия воздуха

• Хорошо видно формирование шва

• Выполнение швов только в нижнем положении

• Газ сдувается

38. Сущность основных видов сварки плавлением Дуговая сварка в защитном газе

39. Сущность основных видов сварки плавлением Дуговая сварка в защитном газе

выполняется неплавящимся (вольфрамовым)или плавящимся электродом . В первом случае

сварной шов формируется за счет металла

расплавляемых кромок изделия При

необходимости в зону дуги подается присадочный

металл. Во втором случае подаваемая в зону дуги

электродная проволока расплавляется и

участвует в образовании сварного шва. Защиту

расплавленного металла от окисления и

азотирования осуществляют струей защитного

газа, оттесняющего атмосферный воздух из зоны

дуги.

40. Сущность основных видов сварки плавлением Электрошлаковая сварка

Областиприменения

Достоинства

недостатки

• Соединение деталей большой

толщины до 1000 мм без разделки

кромок

• Сварка стали, чугуна, меди, титана

• Высокая производительность и

экономичность процесса

• Сварка только вертикальных швов

• Для некоторых металлов требуется

термообработка

41. Сущность основных видов сварки плавлением Электрошлаковая сварка

42. Сущность основных видов сварки плавлением Электрошлаковая сварка

осуществляется путем сплавления металласвариваемых кромок изделия и электрода

теплотой, выделяемой током при

прохождении через расплавленный шлак.

Кроме того, шлак защищает расплавленный

металл от воздействия воздуха.

Формирование сварного шва осуществляется

с помощью движущихся вдоль кромок

медных ползунов с водяным охлаждением

43. Сущность основных видов сварки плавлением Сварка под флюсом

Области• Сварка стали

применения

• резка

Достоинства

недостатки

• Высокая производительность и

экономичность процесса

• Сварка только нижнем положении

• Защита сварочной ванны от воздействия

воздуха

• Невозможно сваривать короткие швы и

разнотолщинные материалы

44. Сущность основных видов сварки плавлением Сварка под флюсом

45. Сущность основных видов сварки плавлением Сварка под флюсом

При полуавтоматической сварке механизированаподача электрода в зону дуги, а перемещение

электрода вдоль свариваемых кромок производит

сварщик вручную. При автоматической сварке

механизированы все операции, необходимые для

процесса сварки. Жидкий металл сварочной

ванны защищают от воздействия кислорода и

азота воздуха расплавленным шлаком,

образованным от плавления флюса, подаваемого в

зону дуги. После затвердевания металла сварочной

ванны образуется сварной шов.

46. Сущность основных видов сварки плавлением Плазменная сварка

Областиприменения

Достоинства

недостатки

• Сварка нержавейки, чугуна,

стали цветных металлов

• Сварка труб

• резка

• Высокая производительность и

экономичность процесса

• Высокая точность швов и линии реза

• Защита сварочной ванны от воздействия

воздуха

• Малая деформация металла

• Высокая скорость резки

47. Сущность основных видов сварки плавлением Плазменная сварка

48. Сущность основных видов сварки плавлением Плазменная сварка

Плазмой называют ионизированный газ, содержащий заряженныечастицы, которые могут проводить ток.

Газ ионизируется при нагреве высокоскоростной сжатой дугой, которая

вытекает из плазмотрона. Чем выше температуру имеет газ, тем уровень

ионизации будет выше. Температура дуги может достигать 5000-30000

градусов Цельсия.

Для превращения обычной дуги в плазменную, для повышения мощности

и температуры обычной дуги принято использовать два процесса: сжатие и

процедуру принудительного вдувания в дугу плазмообразующего газа. В процессе

в качестве плазмообразующего газа принято использовать аргон, иногда с

добавкой водорода или гелия.

Сжатие дуги осуществляют за счет расположения ее в специальном

плазмотроне, стенки которого в интенсивном порядке охлаждаются водой.

Поперечное сжатие дуги в результате сжатия снижается и в итоге возрастает ее

мощность – энергия, приходящаяся на единицу площади.

49. Сущность основных видов сварки плавлением Электронно-лучевая сварка

Областиприменения

Достоинства

недостатки

• Сварка тугоплавких и химически

активных материалов

• Выполняют узкие и глубокие

швы в деталях большой толщины

• Высокая производительность и

экономичность процесса

• Высокая точность швов и линии реза

• Защита сварочной ванны от воздействия

воздуха

• Необходимость защиты персонала от

рентгеновского излучения

50. Сущность основных видов сварки плавлением Электронно-лучевая сварка

51. Сущность основных видов сварки плавлением Электронно-лучевая сварка

Этот вид сварки представляет собой результатвзаимодействия пучка электронов, ускоренных электрическим

полем, с поверхностью металла которой эти электроны отдают

накопленную в электрическом поле энергию (энергия торможения),

расплавляя и даже частично испаряя ее.

Прототипом оборудования для получения пучка электронов

служит рентгеновский аппарат для просвечивания биологических

объектов в медицинских целях или исследований.

Схема установки. В камере 2 с глубоким вакуумом (давление

1 • 10-4 Па и менее) между катодом 3, эмитирующим (обеспечивающим

электрическую связь) электроны, и анодом 4, имеющим в середине

отверстие, создается поток электронов, или электронный луч 1. Для

увеличения плотности энергии электронный луч фокусируют

магнитными линзами и направляют на изделие 7, соединенное с

землей. Управление 8 электронным лучом осуществляется

магнитным устройством, отклоняющим луч в нужном направлении.

52. Сущность основных видов сварки плавлением Лазерная сварка

Областиприменения

• Сварка под водой, в медицине

• Сварка стекла, керамики и пластмасс

• Получение качественных соединений

при очень маленьких деталей

Достоинства

недостатки

• Высокая производительность и

экономичность процесса

• Высокая точность швов и линии реза

• Высокая сложность и стоимость

оборудования, низкий КПД лазеров

• Малые деформации из-за незначительного

нагрева ЗТВ

53. Сущность основных видов сварки плавлением Лазерная сварка

1 — источник питания; 2 — лампанакачки; 3— резонатор; 4 — луч лазера; 5—

оптическая система, 6 — свариваемое

изделие

54. Сущность основных видов сварки плавлением Лазерная сварка

При лазерной сварке металлов источникомнагрева служит лазерный луч. Для этих целей

используются лазерные установки различных видов.

Однако из всех типов лазеров для сварки металлов

наиболее подходят газовые и твердотельные

модификации лазеров.

Большая концентрация тепловой энергии, высокая

скорость лазерной сварки по сравнению с дуговыми

способами и незначительное тепловое воздействие на

околошовную зону вследствие высоких скоростей нагрева

и охлаждения металла существенно повышают

сопротивляемость большинства конструкционных

материалов образованию горячих и холодных трещин.

55. Сущность основных видов сварки плавлением Газовая сварка

Областиприменения

Достоинства

недостатки

• Сварка стали и чугуна, алюминия,

меди

• Сварка трубопроводов малого и

среднего сечения

• Сварка тонколистового металла

• Не требует сложного оборудования и

источника ЭЭ

• Высокие деформации и напряжения

• Себестоимость выше чем у электрической

• Трудно поддается механизации и

автоматизации

56. Сущность основных видов сварки плавлением Газовая сварка

57. Сущность основных видов сварки плавлением Газовая сварка

Процесс газовой сваркисостоит в нагревании кромок деталей

в месте их соединения до

расплавленного состояния пламенем

сварочной горелки.

Для нагревания и

расплавления металла используется

высокотемпературное пламя,

получаемое при сжигании горючего

газа в смеси с технически чистым

кислородом. Зазор между кромками

заполняется расплавленным металлом

присадочной проволоки.

history

history industry

industry